基于PLC的铜线装载液压系统设计

铜铝屑液压压块机系统plc系统课程设计

铜铝屑液压压块机系统plc系统课程设计铜铝屑液压压块机系统是一种常用的工业设备,它可以将铜铝屑等材料压制成各种规格的块状物,可作为原材料供应给制造业使用。

为了提高自动化程度和生产效率,我们需要对其进行PLC系统课程设计。

第一步是对压块机系统进行分析,并确定PLC控制器的应用。

我们需要了解系统的运作原理,具体包括原料的进料、压块机的压制和块状物的出料等。

然后,我们需要通过PLC控制器来实现这些步骤的自动化。

PLC控制器可以根据程序指令自动控制各个步骤的开关,从而提升操作效率和稳定性。

第二步是进行相关系统的设计。

设计过程中需要考虑的因素包括PLC控制器的选型、控制系统的组成、各个控制部件的具体参数和PLC程序的编写等。

在确定完这些因素之后,我们需要将其整合起来,实现对整个压块机系统的控制。

第三步是进行系统的测试和调试。

在此过程中,我们需要验证设计的正确性和可行性,并对可能出现的问题进行排查和解决。

我们还需要对PLC程序进行检查和调整,确保其能够正常执行各个控制步骤。

此外,我们需要对压块机系统进行性能测试和优化,从而提高系统的工作效率和可靠性。

最后一步是对整个系统进行运行和维护指导。

在PLC课程设计完成之后,我们需要对整个系统进行运行指导,并将其移交给工程师进行使用和维护。

同时,我们还需要提供相关的维护手册和故障排除指南,以帮助工程师进行维护和保养。

总之,铜铝屑液压压块机系统的PLC课程设计是一个系统性的工作,需要进行多方面的考虑和设计。

只有在设计合理、系统稳定、性能优良的情况下,这个系统才能够发挥最大的作用。

液压系统PLC控制教学设计 (2)

液压系统PLC控制教学设计概述液压系统广泛应用于各种机械及工业设备中,随着现代工业技术的不断发展,PLC(可编程序控制器)作为自动化控制领域的重要组成部分,已经被广泛应用于液压系统的控制和调节。

本文主要介绍一种针对液压系统的PLC控制教学设计,该教学设计旨在提高学生对液压系统中PLC控制和调节的认识和实践技能,使学生能够掌握基本的液压系统PLC控制原理和方法,为未来从事液压系统控制和调节相关工作打下坚实的基础。

教学内容基本原理液压系统是一种利用流体压力来传递能量并实现力的传递的动力系统,液压系统由液压泵、储油器、控制阀、执行器和管路等部分组成。

PLC是一种常用于自动化控制系统的电子控制器,它能够完成各种复杂的控制和调节功能。

在液压系统中,PLC主要用于控制和调节各种执行器的运动和位置。

教学目标1.熟悉液压系统的基本构成和工作原理;2.掌握PLC控制的基本原理和方法;3.学习搭建液压系统和PLC控制系统的实验平台;4.能够进行液压系统PLC控制的实验操作和故障排除;5.最终能够完成一个液压系统PLC控制的实验项目。

实验平台本次教学设计所使用的实验平台是基于PLC的液压控制系统,其中PLC采用西门子S7-200系列控制器,可实现对液压系统中某些执行器的运动和位置进行控制和调节。

实验步骤1.搭建液压系统实验平台,包括液压泵、储油器、控制阀、执行器和管路等部分;2.搭建PLC控制系统,包括PLC控制器、输入输出模块和人机界面等部分;3.设计液压系统PLC控制的控制程序,包括监测和读取系统状态、输出指令到执行器等部分;4.进行实验操作,测试液压系统PLC控制的功能和性能,如执行器的位置和速度控制等;5.分析和解决液压系统PLC控制的故障,如执行器的失控、传感器故障等;6.实现液压系统PLC控制的实验项目,如利用PLC控制液压缸的伸缩运动。

结论通过本次液压系统PLC控制的教学设计,学生可以深入了解液压系统中PLC的基础原理和实践技能,掌握液压系统中PLC控制的主要方法和技术;同时,学生在实验操作中还能够培养自己的实验技能和创新能力,为未来从事液压系统控制工作打下坚实的基础。

液压系统plc控制实例精解

液压系统plc控制实例精解液压系统是一种重要的动力传动方式,广泛应用于各个领域。

而PLC(Programmable Logic Controller,可编程逻辑控制器)作为一种现代化的控制设备,能够对液压系统进行智能化的控制和管理。

本文将通过一个实例,详细介绍液压系统PLC控制的具体过程和应用。

我们来了解一下液压系统的基本原理。

液压系统通过液体的流动和压力传递来实现力的传递和工作机构的运动控制。

它由液压泵、执行元件、控制元件和液压储能装置等组成。

液压泵将机械能转化为液压能,通过液压管路将液压能传递给执行元件,从而实现工作机构的运动。

而PLC作为控制元件,通过对液压系统的各个部分进行控制和监测,实现对工作机构的精确控制。

接下来,我们以一个自动压力控制系统为例,详细介绍液压系统PLC控制的实现过程。

该系统主要包括液压泵、液压缸、电磁阀和传感器等组成。

其中,液压泵负责提供压力源,液压缸负责执行工作,电磁阀负责控制液压流向,传感器负责监测压力信号。

PLC作为控制中心,通过对传感器信号的采集和处理,以及对电磁阀的控制,实现对液压系统的自动控制。

PLC需要通过输入模块对传感器信号进行采集。

传感器安装在液压缸的压力管路上,能够实时监测液压系统的压力变化。

当压力达到设定的上下限时,传感器会将信号传递给PLC。

PLC通过输入模块接收到传感器信号后,会对信号进行处理和判断,判断液压系统的压力是否需要调整。

然后,PLC会根据预设的控制逻辑和算法进行计算和判断,确定是否需要调整液压系统的工作状态。

当判断需要调整时,PLC会通过输出模块对电磁阀进行控制。

电磁阀负责控制液压系统的流向,通过开启或关闭液压管路,实现对液压缸的运动控制。

当电磁阀被控制为开启状态时,液压泵提供的液压能够进入液压缸,使其产生相应的运动。

当液压系统的压力达到设定值时,传感器会再次将信号传递给PLC。

PLC会根据信号进行判断,如果压力已经达到设定值,则关闭电磁阀,停止液压泵的工作,从而实现对液压系统的自动控制。

基于 PLC的液压成型控制系统的设计

1 . 2 控 制 系统的 控制 要求 阳极 环液 压 成 型 自动 控制 系统 中 , 水 平缸 分 别

( G a n s u E l e c t r i c P o w e r R e s e a r c h I n s t i t u t e , L a n z h o u 7 3 0 0 5 0 , C h i n a)

Ab s t r ac t :T he p a p e r i n t r o d uc e s t h e u s e o f S 7 —2 0 0 s e r i e s PLC o n a n o d e r i n g h y d r a u l i c mo l d i n g a n — t o ma t i c c o n t r o l s y s t e m ,e l e c t r o l y t i c a l umi n u m i n d u s t r y n e e ds t o c o ns u me a l a r g e a mo u n t o f a n o d e r i n g, t h e o r d i n a r y ma nu a l mo d e o f p r o d uc t i o n c a n p r o d u c e a n a n o d e r i n g p e r mi n u t e,r e—d e s i g n b y PL C t e c h — n o l o g y a l l o ws t h e p r o d u c t i o n e ic f i e nc y t r i pl e,s t a b i l i t y o f pr o d u c t i o n,b u t a l s o ma k e s mo r e r e l i a b l e whi l e

基于PLC控制的液压压装设备设计

车辆工程技术60机械电子1 翻转轴轴套压装整体设计方案重卡前悬翻转轴主要承担驾驶室翻转作用,每件翻转轴需压入四个轴套用于驾驶室的支撑旋转。

应公司业务需求,急需开发一套压装系统满足翻转轴加工需求。

该套设备本体部分为钢结构压装平台、液压油缸、定位气缸、伺服电机、轴套压装平台及设备防护外壳组成。

其中钢结构压装平台由方钢、钢板等材料焊接而成主要作用为支撑液压油缸、气缸等工作元件。

液压油缸主要作用为压装轴套提供压力并检测轴套压装距离。

定位气缸主要作用为因车型不同轴套压装之前压装平台的前后方向的定位以及不同系列前悬支架的支撑。

伺服电机主要作用为因车型不同轴套压装之前支架摆放位置、压装定位位置的控制。

轴套压装平台主要作用为支架摆放、定位以及安装轴套工装。

设备防护外壳主要作用防护设备碰撞损伤及外观整洁。

整套设备通过PLC 控制伺服电机及伸缩气缸对压装工件进行压装定位,定位完成后通过对液压站电磁阀控制油缸进行压装,压装完成后缩回油缸,依次完成压装工序。

2 程序控制编程2.1 控制系统流程针对不同型号翻转轴,需提前在系统内设置参数保存,下一次使用时直接调用,提高系统对不同产品的兼容性首先确定车型型号是不是已有车型,如果是直接查询到相应的车型型号查询出数据,然后压装。

如果不是,则需要重新建立相应车型数据,保存在系统中,以后出现时则可以直接调用。

2.2 控制系统硬件设计及PLC I/O 分布综合分析三菱、西门子、欧姆龙等几种常用PLC 及其组件功能后,从开发简单、使用方便、功能强大、经济效益等方面综合分析考虑,最后使用三菱FX 系列PLC 及其组件进行开发设计。

(1)部分I/O 分配表如表1,表1中详细标注了系统操作输入及系统输出端口,表明该设备进入系统的程序信号情况,操作系统以此为基础进行各项操控及信号输出。

表1 I/O 分配表数字量输入数字量输出X000急停X011气缸降落检测Y000轴1脉冲Y014气缸升起X001油泵过载X012气缸A 锁紧Y001轴2脉冲Y015气缸降落X002轴1正限位X013气缸A 松开Y002轴1方向Y016气缸A 锁紧X003轴1负限位X014气缸B 锁紧检测Y003轴2方向Y017气缸A 松开X004轴2正限位X015气缸B 松开Y004油缸A 前Y020三色灯/红X005轴2负限位X016初始位置Y005油缸A 后Y021三色灯/黄X006轴1DOG X017放置位置Y006油缸B 前Y022三色灯/绿X007轴2DOG X020压装启动Y007油缸B 后Y012油缸D 后退X010气缸升起X021举升按钮Y010油缸C 后Y013油缸D 前进Y011油缸C 前Y014举升升起Y012油缸D 后Y015举升降落Y013油缸D 前 (2)系统内模拟量分配表如表2,针对不同型号产品制作数据配方,依据型号名称快速查找相应加工数据,针对不同型号的油缸进给距离数据及压装压力数据,利用模拟量采集模块,进行模数转换,得到相应加工数据,通过与标准数值比较,从而确定加工件是否合格。

基于PLC的液压机控制系统设计

基于PLC的液压机控制系统设计文章主要介绍了液压机系统的工作原理、特点以及研究现状。

从设计角度出发,分析液压系统的工艺流程;根据液压系统的工艺特点设计电气控制系统,分析在电气控制与液压系统的自动、手动控制方式,编写PLC程序,最终由PLC 程序控制液压系统形成一个统一的控制系统整体,达到利用自动化手控制液压系统完成特定的工作行程。

系统通过程序指令控制电路,执行速度快,克服了电磁继电器动作时间长触点抖动的缺点。

并达到所需精度,改善了控制效果,提高了设备的可靠性。

标签:液压传动;PLC控制;液压机1 概述液压传动与控制是以液体作为介质来实现各种机械量的输出(力、位移或速度等)的。

它与单纯的机械传动、电气传动和气压传动相比,其单位重量的输出功率和单位尺寸输出功率大;液压传动装置体积小、结构紧凑、布局灵活,易实现无级调速,调速范围宽,便于与电气控制相配合实现自动化[1,2];易实现过载保护与保压,安全可靠;元件易于实现系列化、标准化、通用化;液压易与微机控制等新技术相结合,构成“机-电-液-光”一体化便于实现数字化[3,4]。

因此,其广泛应用于各种机械设备及精密的自动控制系统,发展速度迅速[5]。

液压机就是该控制理论一个典型应用。

液压机工艺用途广泛,适用于弯曲、翻边、拉伸、成型和冷挤压等冲压工艺,也可适用于校正和压装等工艺。

PLC 以其高可靠性、强抗干扰性、良好的通用性等优点在工业控制的各个领域得到日益广泛的应用[6,7]。

特别是在液压机的液压控制系统中,PLC已得到普遍应用和发展,而且这一趋势仍将继续。

2 工艺流程铝型材液压机是一种把铝或铝合金棒料挤压成各种规格型材的机器液压机工作时,铝棒坯料由加热炉加热到所需挤压温度,然后送至供锭器中,供锭器自动把坯料和挤压垫送至模筒口,由工作缸活塞推模筒直至模口,并在快速推料过程中,供锭器自动复位,同时,挤压筒及模具进行预热,最后,由工作缸进行挤压加工。

在挤压过程中,棒料靠装在挤压筒内的电热元件保持一定的温度挤压结束后,由剪切装置将制品与压余分离,剩料和压垫掉人残料溜槽,压机各部件全部复原,一次挤压加工结束。

液压系统PLC控制课程设计

液压系统PLC控制课程设计一、课程设计背景随着工业自动化技术的快速发展,液压系统在工业生产中得到了广泛的应用。

而PLC控制技术则是工业自动化中应用最为广泛的一种技术,PLC控制器具有编程灵活、可靠性高等优点,使得其在工业控制系统中得到了广泛的应用。

为了加强学生对液压系统和PLC控制技术的理论知识的掌握,提高学生的实践能力和综合能力,本课程设计将液压系统和PLC控制技术相结合,通过设计一个带有电磁铁的液压动力夹具的控制系统,让学生在理论学习的基础上,掌握PLC程序编写的方法和液压系统的基本运行原理,从而达到培养学生解决实际问题的能力的目的。

二、课程设计内容本次课程设计主要内容包括以下几个方面:1.液压系统的基础知识:液压元件的基本构造、原理及其工作方式;2.PLC控制器的编程知识:介绍PLC各个模块的基本功能和输入输出口的使用方法;3.液压系统的PLC控制:设计带有电磁铁的液压动力夹具的控制系统,通过利用PLC编程控制液压系统中的各个元件的控制信号,实现液压系统的动作和运行。

三、课程设计步骤1.系统设计:在设计掌握液压元件的基本结构和原理的基础上,对液压系统的设计进行详细的规划,包括系统概述、系统设计目标、系统设计方案和系统设计方案的遵从原则等方面的内容;2.系统建模:根据掌握的液压系统的基础知识和设计方案,对系统进行建模。

在建模过程中,应当充分考虑控制器的选择、系统运行稳定性的保证等方面的问题;3.系统控制程序设计:在分析液压系统的运行方式、PLC控制器的基本功能和输入输出口的使用方法等方面的基础上,设计控制程序并实现液压系统的控制; 4.系统测试:合理利用实验室设备对系统进行测试,发现系统存在的不足之处并进行改进。

四、课程设计要求1.掌握液压系统的基本知识,理解液压系统的工作原理;2.掌握PLC控制器的基本原理和编程方法; 3.设计具有实际应用价值的液压系统,并能够进行PLC控制器编程实现系统的控制; 4.根据课程设计流程进行规划、建模、设计和测试,只有保证每个流程都得到充分的实施,才能够达到课程设计的实质目的。

基于PLC的液压控制系统设计与实现

基于PLC的液压控制系统设计与实现摘要:随着现代科技技术的不断进步,促使中国工业领域也逐渐转向自动化控制的方向发展。

PLC作为新兴的工业控制器,其不仅具备较高的可靠性,同时还拥有目前工业领域中较先进的技术,PLC控制系统在工业领域中得到了广泛的推广与应用。

PLC控制系统作为目前较为先进技术,其可以充分取代传统的电力控制系统,以便可以充分确保达到准确度、控制、可靠性较高的标准,同时在确保工业生产效率与自动化生产质量的同时,可以充分增加系统的实用性,从根本上降低系统出现故障的概率。

关键词:PLC;液压系统;PLC控制系统引言液压系统是一个非常典型的非线性系统,且带有惯性过程。

针对传统液压控制系统的不足,为使其拥有更好的性能和人性化操作界面,构建和介绍了基于PLC的液压控制系统,该系统经实践证明具备可使用性。

一、液压系统硬件结构及工作原理常规的液压控制系统只拥有单个液压缸,但因为压力表的里程范围较大,通常情况下单个液压缸的里程范围为0.6~60MPa,促使压力表的回弹性能结构之间的差距也较大。

目前针对压力表的中高里程(20~60MPa)展开检定时,其可以充分满足生产的基本要求。

但对于压力表的而言,例如:20MPa~10MPa以下的量程展开检定的过程中,系统的控制极易出现超调的情况,通过升级软件的方式也无法将这项问题从根本上解决掉,因此在实际研究液压控制系统的硬件时,可选择在原有的液压缸上增加一个小型的压力缸,并将其通过控制压力装置连接至系统中,将其作为具备辅助功能的压力源,当运行液压控制系统的过程中两种液压缸之间可以相互协作,共同完成实际生产控制工作。

在实际试验的过程中,可以将传统液压缸与小型液压缸的截面比例控制在4∶1,同时还需要将其有效里程范围控制在250mm 之内,在运行控制系统的过程中,当小型液压缸的压力值可以达到1~2MPa时,其与实际压力表中里程的范围之间差距较大,不可以满足实际需求。

所以根据实际结果可知,在实际运行控制系统的过程中,需要将大型液压缸作为控制的主要环节,将小型液压缸作为调节压力的环节。

plc液压课程设计

plc液压课程设计一、课程目标知识目标:1. 让学生掌握PLC(可编程逻辑控制器)的基本原理及其在液压系统中的应用;2. 使学生了解液压系统的基本组成部分,理解其工作原理;3. 让学生掌握PLC程序设计的基本方法,能够进行简单的液压控制程序编写。

技能目标:1. 培养学生运用PLC进行液压系统控制的能力,学会使用相关软件进行程序设计和仿真;2. 提高学生实际操作液压设备的技能,能够进行简单的设备调试和维护;3. 培养学生团队协作解决问题的能力,通过小组合作完成课程设计任务。

情感态度价值观目标:1. 激发学生对自动化技术领域的兴趣,培养其探索精神和创新意识;2. 培养学生严谨、细致的学习态度,使其具备良好的工程素养;3. 强化学生的环保意识,使其关注液压设备在节能、环保方面的表现。

课程性质分析:本课程为专业技术课程,旨在培养学生掌握PLC液压控制技术,提高学生的实践操作能力和创新能力。

学生特点分析:学生处于中等职业教育阶段,具有一定的电气、电子基础知识,对PLC和液压系统有一定了解,但实际操作能力较弱。

教学要求:1. 结合课本内容,注重理论与实践相结合,提高学生的实际操作能力;2. 采用项目驱动教学法,引导学生主动参与,培养学生的团队协作能力和创新能力;3. 强化过程评价,关注学生个体差异,鼓励学生自主学习和持续进步。

二、教学内容1. PLC基础知识:介绍PLC的基本组成、工作原理、性能指标等,使学生建立对PLC的基本认识。

教材章节:第一章 可编程逻辑控制器概述2. 液压系统原理:讲解液压系统的基本组成部分、工作原理及液压元件的功能,为后续液压控制打下基础。

教材章节:第二章 液压系统基础3. PLC编程技术:教授PLC编程语言,如梯形图、指令表等,使学生掌握编程方法。

教材章节:第三章 PLC编程语言与编程方法4. 液压控制系统的设计:分析典型液压控制系统的设计过程,包括系统需求分析、元件选型、程序设计等。

PLC在液压站控制系统中的应用分析

PLC在液压站控制系统中的应用分析摘要:液压站又被人们称之为液压泵站,其是属于一种独立的液压动力源装置。

液压站主要就是根据驱动装置的要求进行供油,并且还能够很好的控制油流的流量、方向以及压力,使用范围主要就是主机和液压装置能够分离的各种液压机械。

在实际应用过程中,用户只需要将主机上和液压站上的油缸、油马达合理的应用液压油管进行连接,这样液压机械则会自动实现各种规定的工作和制定动作。

在这个工作过程中,还会对各项参数如液位、温度以及压力等进行严格的控制和监视,同时还会控制好电机马达。

在这种情况下,如果依旧应用传统的继电控制则会很难达到理想的工作效率。

并且如果需要液压站的配合,那其控制量将会非常的大,所以合理的应用PLC十分的有必要,这样能够使得控制变得更加的智能化和简单化。

关键词:PLC;液压站控制系统;应用1PLC概述PLC是英文ProgrammableLogicController的简称,翻译为可编程逻辑控制器,其核心零件是内部的存储器,能够编程、计时、运算、计数、控制顺序等,当实现上述程序后,借助模拟信号传输结果给后面的控制器,以此达到用户的需求。

根据PLC的构成与作用,可把其当做生产工业方面使用的微型计算机,因其具备了微型计算机几乎所有的特征,但是PLC也有着自己的独特之处:易于编程、功能较多、性能良好、较高的可靠性、极强的抵抗干预能力等,故该技术当前更多被用于传统意义上的工业生产上。

2液压站原理液压站的工作原理具体如下所示:首先就是由电机带动油泵正常的运转,然后泵从油箱中吸油以后再打油,并且将机械能有效的转变成为液压油的压力势能,之后再通过阀组合或者是集成块来实现对液压油的流量、方向等方面的控制调节,最后经由外接管路传输与液压机械的油马达或者是油缸中,以此来更好的控制液压动力机械的运行速度、力量以及方向等等,促使各种液压机械更好的开展工作。

3PLC在液压站控制系统中的应用特点当前比较广泛的应用的方法主要有单片机控制、PLC控制以及继电器控制等等,在这之中PLC监测控制系统的应用最为广泛,其主要具备着以下几种特点。

PLC在液压控制系统中的应用案例

PLC在液压控制系统中的应用案例随着科技的不断发展,PLC(可编程逻辑控制器)在控制系统中的应用越来越广泛。

液压控制系统作为工业自动化领域中的一项重要技术,也不断受益于PLC的发展和应用。

本文将通过一个实际案例,介绍PLC在液压控制系统中的应用。

案例背景:某工厂生产线上有一个液压系统,用于驱动一个液压缸完成产品的加工过程。

在传统的液压控制系统中,使用传感器和继电器来实现控制,在加工过程中存在一些问题,如响应速度慢、控制精度不高等。

为了解决这些问题,工厂决定引入PLC控制技术。

PLC在液压控制系统中的应用:1. 硬件配置:工厂采购了一台适用于液压控制的PLC控制器,并通过输入输出模块与液压系统和其他设备进行接口连接。

PLC控制器能够接收和处理各种传感器和执行器的信号。

2. 程序开发:工程师根据液压控制系统的要求,使用PLC编程软件开发了对应的控制程序。

该程序包括输入/输出的配置,信号的处理和逻辑控制。

3. 传感器信号的采集与处理:PLC通过数字输入模块采集液压系统中的压力传感器和位移传感器的信号。

这些信号被反馈到PLC控制器进行实时处理。

4. 控制策略的设计:工程师根据加工过程的需求,设计了液压缸的控制策略。

通过PLC控制器,控制液压泵的启停,调节液压缸的运动速度和位置。

5. 报警与保护功能:PLC控制器还具备报警和保护功能。

当液压系统发生异常情况时,PLC能够立即响应并触发相应的报警和保护措施,防止设备损坏。

6. 人机界面:工程师还设计了一个人机界面,通过触摸屏与PLC进行交互。

操作员可以通过触摸屏监视和控制整个液压控制系统的运行。

案例效果与总结:通过引入PLC控制技术,液压控制系统的性能得到了显著提升。

PLC的高速运算和精确控制使得液压缸的响应速度加快,提高了加工效率和控制精度。

此外,PLC还具备即时报警和保护功能,保障了设备和操作人员的安全。

总之,PLC在液压控制系统中的应用案例证明了其在工业自动化领域中的重要性和价值。

基于PLC的液压机控制系统设计

基于PLC的液压机控制系统设计刘俊,李文(大连交通大学电气信息学院,辽宁大连116028)摘 要:针对传统液压机控制系统的不足,为使其拥有更好的性能和人性化操作界面,构建了基于PLC与工业触摸屏的电气控制系统整体结构,设计采用三菱FX1N PLC作为主控核心,实现的功能分别为与上位机的数据交换,对液压机外围硬件电路以及内部阀体控制和对压力、位移、温度的数据检测。

并给出相应的PLC程序及部分上位机界面设计。

应用结果表明,与传统设计相比,该系统既可以实现自动优化运行,又可以满足手动控制的操作要求,提高了工作效率,是机电一体化的典型应用。

关键词:液压控制;电气控制;可编程逻辑控制器;数据检测;人机界面中图分类号:TH137;TM57 文献标志码:B 文章编号:1671 5276(2011)01 0157 04Control Syste m Design of Hydraulic Press Based on PLCL I U Jun,L IW en(E l e ctrica l and Infor m a tion I nstit u t e,Da lian Jiao t ong Un ive rsity,Da li a n116028,Ch ina)Abstrac t:To m ake up f or t he short age in t he traditional control sys t e m f or hydr auli c pr ess,t his paper constructs t he overall s truc t ure of e l e ctrical contr o l sys t e m based on PL C and indus trial touch screen.I n or der t o m ake t his sys t e m has bett er perf or mance and hu manized operati o n int erf ace,M it sub i s hi FX1N PLC is used as the core t o rea lize its f unction data exchange w ith PC,t he contro l of the peripheral hard w ar e c ircuits and int ernal valves,and t he data de t ec tion i n t he pressure,displace ment and t e mperat ure.And ita lso of f ers the des i g n o f t he corr espond i n g PL C procedure and part o f t he PC int erf ace des ign.Runn i n g result sho w s that co m pared w ith t he trad iti o nal des ign,the syst em not on l y can r eali z e the aut omatic op tm i al oper a ti o n,but also can mee t t he perf or mance require ment s f or manual contr o l and m i prove work effi c iency.This is a typica l appli c ati o n ofmechanical and elec trica l int egrati o n.K ey word s:hydraulic contr o;l e l e ctrical contro;l PL C;dat a det ecti o n;HM I(H u manM achine Int erf ace)0 引言转向架可以说是铁道车辆上最重要的部件之一,它直接承载车体质量,保证车辆顺利通过曲线。

基于PLC的多功能液压源控制系统设计

# Βιβλιοθήκη 摸 屏 : 昌CU2 P2 6

: : 目

I I 1 . 0 1l 2 1 . 0. 1 . 06 1 . 1 0l . l2l J l . I l M l . 1 6l . 2 0l . 22 I . I l+l l M 0 0l . 0. 0 3l 4 0 51 . 0 7l . 1 1l J l3 1 4 2 1 5l . 17I . 2 1l . 2 3 l _ M

其功能强大 ,所 以该液压源 的控制 系统要求具有较 高 的可靠性 和操作灵 活性 。 作者针对液压源 的特点 ,利用工业级可 编程序 控 制器 ( L )对 液压 源系统 进行控 制 ,灵活实现各 工 PC 作 模式的状态转换 、系统异常情况下 的及时报警 、各 工作状况 的实时监控等功能 ,以满足机场飞机对液压 源 的稳定 、协调 、可靠 的 目标要求 。 1 系统设 计

sse ytm,a dtei lme t gmeh d o ec nrl n ytm rga w r x o n e .T epa t ep oe hscnrln ytm s n h e ni to f h o t l gsse po rm eeep u d d h rci rvsti o t igs s i mp n t oi c o e

箱加油 ,飞机油箱放油 ,液压源油箱油液 自循环经济 型清洗 ,液压源油箱油液 自循环精细型清洗 ,开放模 式飞机油液清洗 ( 与液压 源油箱油 液混合 清洗 ) ,关 闭模式飞 机 油 液 清 洗 ( 机 油 箱 油 液 直 接 循 环 清 飞 洗) 。对于这 7种工作 模式 ,要求 控制 系统能够 实现 灵活 、可靠地进行状态转换 。

PLC液压控制实例课程设计

PLC液压控制实例课程设计一、课程目标知识目标:1. 学生能理解PLC液压控制的基本原理,掌握液压系统的组成部分及工作流程。

2. 学生能掌握PLC编程中与液压控制相关的指令,并能运用这些指令进行简单的液压控制程序编写。

3. 学生能了解液压控制在工业生产中的应用及重要性。

技能目标:1. 学生能运用所学知识,设计简单的PLC液压控制程序,实现特定的工作任务。

2. 学生能通过实际操作,掌握液压元件的安装、调试及故障排查方法。

3. 学生能运用相关软件进行PLC液压控制系统的模拟与优化。

情感态度价值观目标:1. 学生通过课程学习,培养对自动化技术及液压控制技术的兴趣,激发创新意识。

2. 学生能够认识到PLC液压控制在实际生产中的重要作用,增强社会责任感和使命感。

3. 学生在团队协作中,培养沟通、协作能力,提高解决问题的信心和决心。

课程性质:本课程为实践性较强的课程,结合理论教学和实际操作,培养学生动手能力和实际应用能力。

学生特点:学生具备一定的电气控制基础和PLC编程知识,对液压控制有一定了解,但对实际应用尚不熟悉。

教学要求:注重理论与实践相结合,充分调动学生的主观能动性,引导学生通过实际操作掌握液压控制技术,提高学生的综合应用能力。

在教学过程中,关注学生的个体差异,给予个性化指导,确保课程目标的实现。

通过对课程目标的分解,为后续教学设计和评估提供明确依据。

二、教学内容1. PLC液压控制基本原理:介绍液压系统的组成、工作原理及液压油的选择,重点讲解液压泵、液压缸、液压马达等主要元件的作用及性能。

2. PLC液压控制编程:结合课本内容,讲解与液压控制相关的PLC指令,如位指令、字指令、比较指令等,以及编程软件的使用方法。

3. 液压控制程序设计:根据实际案例,指导学生设计简单的PLC液压控制程序,实现特定功能,如顺序动作、压力控制、速度控制等。

4. 液压控制系统安装与调试:介绍液压元件的安装方法、调试步骤及注意事项,结合实际操作,使学生掌握液压系统的搭建和调试技能。

液压PLC控制系统设计

机电一体化专业综合实验液压PLC控制系统设计目录一、实验总体规划................................................................................. 错误!未定义书签。

1.1实验目的 ............................................................................................................ 错误!未定义书签。

1.2实验器材 ............................................................................................................ 错误!未定义书签。

1.3实验要求 ............................................................................................................ 错误!未定义书签。

1.4实验内容 ............................................................................................................ 错误!未定义书签。

二、系统设计.............................................................................................................. 错误!未定义书签。

2.1 总体方案设计 ................................................................................................... 错误!未定义书签。

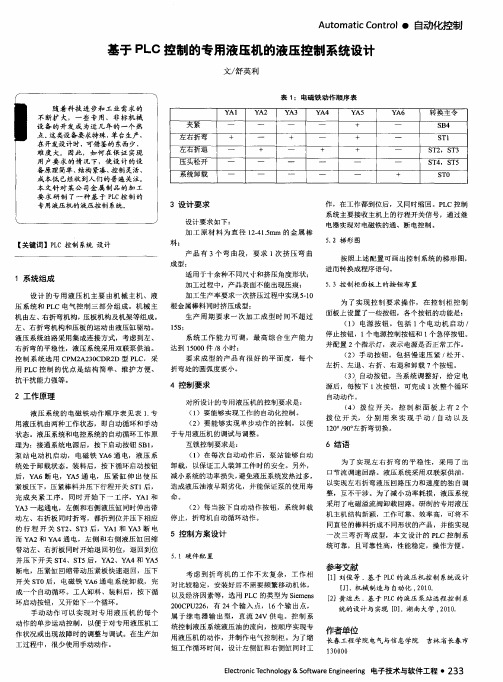

基于PLC控制的专用液压机的液压控制系统设计

2工作原理

液 压 系 统 的 电磁 铁 动 作 顺 序 表 见 表 1 . 专

( 4 ) 拨 位 开 关。 控 制柜 面 板 上 有 2个 拨 位 开 关, 分 别 用 来 实 现 手 动 /自动 以及 1 2 0 。 / 9 0 。 左折 弯切换 。

( 2 )要控制要求是:

( 1 )在 每 次 自动 动 作 后 ,泵 站 能 够 自动

6结语

为 了 实 现 左 右 折 弯 的 平 稳 性 , 采 用 了 出 口节 流 调 速 回路 。液 压 系 统 采 用 双 联 泵 供 油 , 以实 现 左 右 折 弯 液 压 回路 压 力 和 速 度 的独 自调 整 ,互不干涉 。为 了减小功率耗损 ,液压系统

而Y A2和 Y A4通 电 , 左 侧 和 右 侧 液 压 缸 回 缩

( 2 )每 当按下 自动 动作按钮 ,系统卸载 停止 ,折弯机 自动循环动作 。

采用 了电磁溢流 阀卸载 回路 。研制的专用液压

S T 4 ,S T5

S T 0

3设 计要 求

设计 要 求 如 下 : 加工 原材 料 为直 径 l 2 — 4 1 . 5 mm 的 金 属 棒 料:

作 ,在工作都到位后 ,又 同时缩回。P L C控制 系统主要接 收主机上的行程开关信号 ,通过继

电器 实 现 对 电磁 铁 的 通 、 断 电 控 制

5 . 2梯形 图

【 关键词 】P L C控 制 系统 设 计

产 品有 3 个 弯 曲段, 要求 1 次挤 压 弯 曲

成型;

按照 上述配置可 画出控制 系统的梯形 图, 进而转换成程序语句 。

plc课程设计液压

plc课程设计液压一、教学目标本章节的的教学目标是让学生掌握PLC在液压系统中的应用。

知识目标要求学生理解PLC的工作原理和液压系统的结构;技能目标要求学生能够使用PLC对液压系统进行控制和调试;情感态度价值观目标要求学生认识到PLC技术在现代工业中的重要性,培养学生的创新意识和团队合作精神。

二、教学内容教学内容主要包括PLC的基本原理、液压系统的结构和工作原理、PLC在液压系统中的应用。

具体包括:1. PLC的基本组成和工作原理;2. 液压系统的分类、组成和工作原理;3. PLC在液压系统中的应用案例分析;4. PLC控制液压系统的编程和调试方法。

三、教学方法为了达到本章节的教学目标,将采用讲授法、案例分析法和实验法等多种教学方法。

1. 讲授法用于讲解PLC的基本原理和液压系统的结构;2. 案例分析法用于分析PLC在液压系统中的应用案例;3. 实验法用于让学生亲自动手进行PLC控制液压系统的编程和调试。

四、教学资源教学资源包括教材、实验设备和多媒体资料。

教材将提供PLC和液压系统的理论知识,实验设备将用于让学生亲手实践PLC控制液压系统,多媒体资料将用于辅助讲解和展示液压系统的工作原理和PLC的应用。

五、教学评估教学评估将采用多元化的方式进行,包括平时表现、作业、考试等。

平时表现将根据学生在课堂上的参与度、提问和回答问题的情况进行评估;作业将根据学生的完成情况和质量进行评估;考试将采用笔试和实际操作考试相结合的方式进行,以全面反映学生的学习成果。

评估方式将客观、公正,确保全面、准确地评价学生的学习情况。

六、教学安排教学安排将根据课程目标和教学内容进行设计,确保在有限的时间内完成教学任务。

教学进度将合理安排,保证学生能够逐步掌握PLC和液压系统的知识,同时,教学安排还将考虑学生的实际情况和需要,如学生的作息时间、兴趣爱好等,以确保学生能够在舒适的学习环境中进行学习。

七、差异化教学差异化教学将根据学生的不同学习风格、兴趣和能力水平进行设计。

基于PLC-控制的液压控制系统

基于PLC 控制的液压控制系统[摘要] 采用可编程控制器(PLC)代替继电器控制器,对机械手的液压驱动系统进行控制,通过输入输出接口建立与机械手液压系统开关量和模拟量的联系,实现机械手搬运工件的顺序动作和自动控制,达到准确度高、控制方便、可靠性好的目标,大大提高了生产率和自动化程度,减少了系统故障,具有很强的实用性。

[关键词]PLC;液压控制;机械手1、前言( Introduction)目前PLC 在工业生产过程控制自动化和传统产业技术改造等方面得到了广泛应用,与传统的继电器控制相比, PLC 具有控制系统构成简单、可靠性高、通用性强、抗干扰能力强、易于编程、体积小、可在线修改、设计与调试周期短、便于安装和维修等突出优点, 而且一般不需要采取什么特殊措施,就能直接在工业环境中使用,更加适合工业现场的要求,使用PLC 控制液压控制系统能提高系统的整体性能,具有较明显的优越性.本文介绍基于PLC 控制的某液压机械手的典型液压控制回路及其PLC 控制方法。

2、控制要求分析(Analys is of control demands )在生产现场工作开始后, 机械手在一个工作循环中需要依次完成以下顺序动作:下降、夹紧、上升、左移、下降、松开、上升、右移( 共8个顺序动作), 这是一个典型的顺序控制问题。

采用PLC 实现机械手的自动循环控制, 需要在某些动作位置设置位移传感器或行程开关来检测动作是否到位, 并确定从一个动作转入到下一个动作的条件。

根据机械手的动作要求,选用3 个液压缸来完成该8 个顺序动作:升降缸1 在工件两个位置( 原位与目标位置) 上方的下降和上升运动,移动缸2 的左移和右移运动, 夹紧缸3 的夹紧和松开动作。

缸1 下降或上升到位时应停止运动, 缸2 左移或右移到位时也应停止运动,故需分别设置一行程开关S1、S2、S3、S4。

根据机械手的动作过程和要求, 绘制出系统的控制功能流程图,如图1 所示。

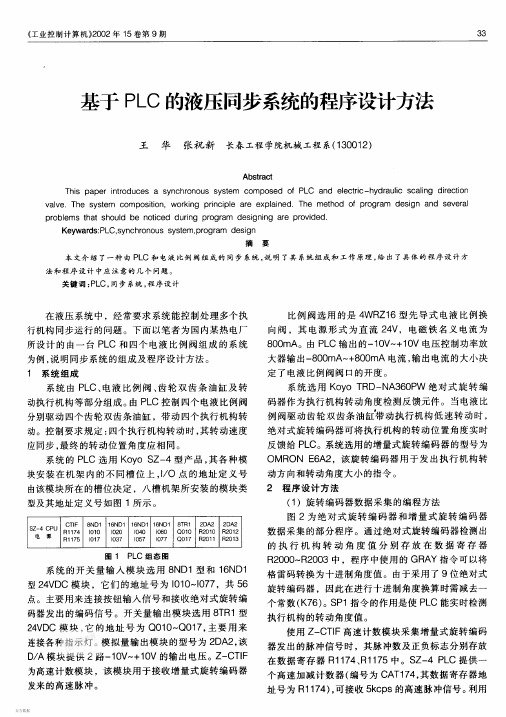

基于PLC的液压同步系统的程序设计方法

法和程序设计 中应注意的几个问题。

关键词 : C, L 同步 系统 , P 程序设计

摘 要

( )系统同步的编程方法 2 针对四个执行机构的转动速度和最终转动位置角 度同步的控制要求, 本系统程序设计的基本思路是: 1 )通过输出正、 负电压, 控制电液比例阀 A, B电 磁铁的通断, 实现控制执行机构的转动方向同步; 而通 过输出不同电压值 , 调节电液比例阀阀口的开度 , 实现 对执行机构转动速度快慢的控制。 2 )将由增量式旋转编码器发出的执行机构需转

停止转动。当四个执行机构均转动到同一个 目标角度

R的范围内时, 再控制执行机构进行向下一个 目 标角 度R 转动。PC重复上述的控制过程, L 直至四个执行

机构都转动到最终的转动位置角度 。 。系统实际运行

结果表明, 如果数值 n R 和 的误差大小确定的合理, 则先转动到 R角度位置的执行机构不会出现有明显

在液压系统中,经常要求系统能控制处理多个执 行机构同步运行的问题。下面以笔者为国内某热电厂 所设计的由一台 P C和四个电液 比例阀组成的系统 L

为例, 说明同步系统的组成及程序设计方法。

, 系统组成

比例阀选用的是 4 Z 6型先导式电液比例换 WR 1 向阀,其 电源形式为直流 2 V 4 ,电磁铁名义电流为 80 A 0 m 。由 P C输出的一 0 - 1V电压控制功率放 L 1V + 0 大器输出一 0 m - 8 0 A电流, 80 A + 0 m 输出电流的大小决 定了电液比例阀阀口的开度。

码器作为执行机构转动角度检测反馈元件。当电液比

例阀 齿轮双 驱动 齿条油缸 带动执行 机构低速转动时,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图5 铜线装载液压系统原理图

为 了满 足 以上 的控 制要 求 , 系统 采用 双 向液压 马

达 实行 工件 的往 返 走位 , 中小 流量 液压 泵执 行空 载 其

动 作 , 流 量 液压 泵 执 行满 载 动 作 , 泵 的最 高 压力 大 双

分 别 由溢 流 阀设 定 并 通 过 压 力 表 观 测 ,当系 统各 执 行 器 的控制 阀处 于 H型位 时 , 各执 行器 的位 置保 持不 变, 系统保 压 , 双泵 卸 , 三位 四通 换 向阀主要 是实 H型 现 液 压泵 的卸 载 , 回油箱 , 流 当夹 紧装 置靠 近 铜线 材 时 , 用 调 速 阀控 制 主 动缸 活 塞 的速 度 , 利 以求 实行 平

U SO 开 N U R N P、 O / E、MP S I 统 操 纵控 制方 便 、 重量 轻 、 积小 、 动惯 性 小 、 体 运 反应 R N/T P; 关 R / U . /T PMR P 存 速 度快 、 容 易实 现机 器 的 自动 化 , 很 当采 用 电液联 合 通 讯 接 口 、D 通 讯 接 口 、电源 接线 端 子 、 储 卡 插

引 言

随着生产 效率 的大 幅度 提高 , 铜线装 载工 序显得

2V通/ 开 关 、 统 电 压 接 线 端 子 、4 DC输 出端 4 断 系 2V

子 、 统 电压 和保 护 接地 系 统 的接 线端 、 流 2 V输 系 直 4

中央 处 理单 元 C U的结 构依 次 是 P 尤为重要 , 原来 的叉 车和起 重机相 结合 的搬运 方式严 出 电压 接 线 端 子 ; 指示 灯 s 一 系 统故 障 、 A E电池故 障 、 C V指 示 、 F BT D 5 重影 响 产 品 的生产 速 度 , 现采 用 P C控制 的液压 系 L

关键 词 : 液压 原 理 设计 ; L 控 制 系 统 ; 载 P C; 装

中图分类号 :H173 T 3_

文献标 识码 : A

文章 编号 :6 28 0 (0 10 -0 60 4 1 7—942 1)20 3-0

电源 P 37 括 :4 C指 示 、 S0 包 2VD 电压 选 择 开 关 、

王 祖麟 陈辰

( 江西 理 工 大 学 机 电工 程 学 院 江 西赣 州 3 1 0 ) 4 0 0

摘

要 : 现有铜线装载工序的复杂性缺 陷, 针对 设计 了一种基 于P C的铜线液压装载系统 。根据用途分析 了铜线装 载 L

的动作循环及工作原理, 设计 了铜线装 载液压系统及 P C控制 电路 。该装载液压系统结构简单, L 运行平稳, 精度满足 工作要求 。

到运 输 车 , 它采 用 液压 传 动方 式 , 能够 实 现 自动 实行

1 SMA I 73 0 介 I T C S —0 简

升降 , 右旋 转移 动 , 的结 构 中含 有驱动 系统 、 左 它 控制

系统 、 测装 置 和执 行 机构 , 行 机构 包 括液 压驱 动 检 执 s —0 有 较 强 的 控 制 功 能 和 较 强 的运 算 能 730具 升 机 力 。它 不 仅 能 完 成 一 般 的 逻 辑 运 算 , 能 完 成 比 的夹 紧 机 构 、 降 机构 和旋 转 机 构 , 械 组成 如 图 3 也 较 复 杂 的 三 角 函 数 、 数 函 数 和 P D运 算 。工 作 指 I 速 度 比较 快 , 带 的输 入 输 出模 块 的数 量 也 比较 能 多 , 入 和 输 出 模 块 的 种 类 也 比 较 多 , 门 子 输 西 S .0 73 0的 电 源 和 中 央 处 理 器 的 结 构 图 , 图 1 如 和

控 制后 , 仅 可实现 更 高程 度 的 自动控 制 过程 , 且 不 而 可 以实现遥 控 。P C能够 提供 高速 的传输 , L L P C提 供

座、 电池盒 电源 P 3 。 S 0

“ 即插 即用 ”不 用烦 琐 的拨 号过 程 , , 接人 电源就 等 于 2装载平台的结构 组成 铜 线 装 载平 台是用 于将 生 产好 的铜 线顺 利装 载 接入 网络 。

统及智能 自动化 。

21 年 3 01 月

王祖麟等: 基于P C的铜线装载系统液压设计 L

第 3 页 7

于 伸 出位 置 , 降 液压 缸 处 于上 升 , 手松 开状 态 ) 升 抓 , 按启 动 按 钮 , 统 首先 检 测 是 否有 铜 线 , 果 装 置 中 系 如 没 有铜 线 , 发 出报警 信 号 ( 消 警 按 钮 可 以消 除 报 则 按 警 ) 有铜 线 后 按启 动 按钮 , 水平 液 压 缸 缩 回 , 降 , 则 升

4 液压 系统 的 设计 原 理

铜线装载液压系统原理 图, 图5 示 。 如 所

液压 缸下 降 , 抓手 紧缩 , 压缸 上升 , 平液 压缸 伸 出 液 水 后 再下 降 , 下 降 限位 开 关 , 开 抓 手将 铜 线 放 入装 触 松

载装 置 中 , 下来 进行 下 一 次循 环 , 流 程 图如 图 4 接 其

图 2所 示 川。

所示 。

ቤተ መጻሕፍቲ ባይዱ

图1 电源 P S

图 2中 央处 理 单 元 C U P

图3 装载系统的结构

收稿 日期 :0 01.3 2 1.21

作 者 简介 : 生 彪 (92 ) , 吴 18 .男 在读 研 究 生 , 究 方 向 : 入 式 系 研 嵌

3 设计 流 程

系统 的设 计 要满足 在初 始状 态下 ( 平液压 缸处 水

第2 ( 期 总期 4 期 ) 5

2 1年 3 01 月

浠体秸动与 控副

Fl i w e r ns iso a Conr l u d Po r T a m s in nd to

No (e a No4) . Sr l . 2 i 5

M a .01 r2 1

基 于 P C的铜 线装 载 液压 系统 设计 L