工艺评定报告

焊接工艺评定报告及焊接工艺指导书

焊接工艺评定报告及焊接工艺指导书1000字首先,焊接工艺评定报告是焊接质量控制的重要文件,它不仅能够反映焊接质量控制情况,还能够帮助焊接工程师进行焊接工艺优化和问题解决。

焊接工艺评定报告需要包括以下几个方面的内容:1.焊接工艺参数在焊接工艺评定报告中,需要详细描述所选用的焊接工艺参数,例如焊接电流、电压、焊接速度和气体流量等。

这些参数对于焊接质量控制非常关键,因为它们直接影响到焊缝的质量和性能。

2.样品选择和测试方法在焊接工艺评定报告中,需要描述所选用的样品和测试方法。

一般来说,样品需要符合焊接工程的实际情况,测试方法要能够客观、准确地反映焊接质量状况,例如金相显微镜、硬度测试仪、拉伸试验机等。

3.结果分析和结论在焊接工艺评定报告中,需要对测试结果进行分析,并做出相应的结论。

例如,如果测试结果表明焊缝存在裂纹或缺陷,那么需要对产生问题的原因进行分析,并提出相应的解决方案。

4.建议和改进最后,在焊接工艺评定报告中,还需要提出建议和改进措施。

例如,如果测试结果表明焊接工艺存在一些缺陷或需要改进的地方,那么需要提出相应的改进方案,以提高焊接质量和效率。

其次,焊接工艺指导书是焊接操作的指南,它能够帮助操作人员正确掌握焊接工艺和操作流程,从而确保焊接质量。

焊接工艺指导书需要包括以下几个方面的内容:1.焊接材料和设备在焊接工艺指导书中,需要详细描述所选用的焊接材料和设备,例如焊丝、电极、气体和焊接机等。

这些信息对于操作人员选用和使用焊接材料和设备非常关键。

2.焊接工艺参数和操作流程在焊接工艺指导书中,需要详细描述所选用的焊接工艺参数和操作流程,例如焊接电流、电压、焊接速度和气体流量等。

这些信息对于操作人员正确掌握焊接工艺和操作流程非常关键。

3.操作注意事项和安全规定在焊接工艺指导书中,还需要提醒操作人员注意事项和安全规定,例如需要注意的安全事项、焊接过程中的注意事项和操作规程等。

这些信息对于确保操作人员的安全、减少事故发生非常重要。

焊接工艺评定报告范例怎么写

焊接工艺评定报告范例怎么写全文共四篇示例,供读者参考第一篇示例:焊接工艺评定是对焊接工艺进行质量评定和认证的重要环节,通过对焊接过程中的焊接参数、焊接工艺、焊接技术等方面进行评定,可以有效保证焊接接头的质量和可靠性。

下面将结合实际案例,介绍一份关于焊接工艺评定报告的范例及写作要点。

一、报告内容及格式1. 报告封面:包括报告名称、评定单位、评定时间等基本信息,以简洁明了的形式呈现。

2. 报告概况:对焊接工艺评定的目的和意义进行简要介绍,说明评定的范围和对象。

3. 评定依据:列出评定所依据的相关标准、规范和要求,明确评定的基础。

4. 评定方法:介绍评定所采用的方法和过程,包括实验、检测、评估等步骤。

5. 评定结果:详细描述对焊接工艺的评定结果,包括合格、不合格等评定结论。

6. 评定结论:对评定结果进行总结和分析,给出评定结论和建议。

7. 评定附录:包括实验数据、图片、图表等相关文档资料,以支撑评定结论。

二、报告范例报告名称:焊接工艺评定报告评定单位:XXX焊接技术中心评定时间:2021年5月评定对象:XXXX焊接工艺评定依据:GB/T XXXX-XXXX《焊接工艺评定规范》评定方法:采用实验室模拟焊接工艺,进行焊接接头的质量评定和验收。

评定结果:经过实验测试,对XXXX焊接工艺的焊接接头进行了质量评定,结论如下:1. 焊接工艺参数:XXX焊接工艺的焊接电流、焊接电压、焊接速度等参数均符合要求,具备稳定性和可控性。

2. 焊接接头质量:焊接接头表面光洁,无气孔、夹渣等质量缺陷,焊缝形态良好,未出现焊接质量问题。

3. 焊接技术水平:焊接人员具备一定的焊接技术水平,焊接操作规范,操作技术熟练,保证了焊接接头的质量。

评定结论:根据以上评定结果,XXX焊接工艺经过评定合格,符合相关标准和规范要求,具有良好的可靠性和稳定性。

建议在实际生产中继续保持良好的焊接质量水平,加强焊接工艺管理和质量控制。

评定附录:实验数据、焊接接头图示、测试报告等相关资料见附表。

焊接工艺评定报告书

焊接工艺评定报告书焊接工艺评定报告共5页第1页工程名称 评定报告编号 委托单位工艺指导书编号项目质量负责人依据标准试样焊接单位 施焊日期 焊工 张龙 资格证书代号 级 别 母材钢号 钢管 规格 DN200 母材轧制状态生产厂 天津友发化 学 成 分 和 力 学 性 能C (%)Mn (%) Si (%) S (%) P (%) σa (M P a ) σb (M P a )δ5 (%) ψ (%) A kv (J) 标准 0.09 0.34 0.13 0.020 0.026 471 36530.0合格证 合格 合格 合格 合格 合格 合格 合格合格复验 合格 合格 合格 合格 合格 合格 合格合格 碳当量公式焊接材料 生产厂 牌号 类型 直径(m m )烘干制度(℃×h )备注 焊条 天津大桥T422 3.2 100℃×2h焊丝 气体焊接工艺评定指导书共5页 第2页工程名称指导书编号母材钢号 规格母材轧制状态生产厂焊接材料生产厂 牌 号 类 型烘干制度(℃×h ) 备注焊 条100℃×2h 焊 丝焊接工艺参数 电流:90~130A ,电压22~24清根工艺 摆动焊焊接设备型号 BX3-400电源及极性 交流电,预热温度(℃) / 层间温度(℃) /后热温度(℃) / 后热时间(min )/ 焊后热处理/评定结论: 焊缝外观检验:本试件焊缝外观质量按GB50236表11.3.2检验合格。

评定人 日期 评定单位:(盖章)月 日审核人 日期 技术负责人日期气体焊接方法焊条电弧焊(SMAW)焊接位置平位焊接设备型号BX3-400 电源及极性交流电,预热温度(℃)/层间温度(℃)/后热温度(℃)/后热时间(min)/焊后热处理/接头及坡口尺寸图焊缝结构示意图:60O±5°62±12±1焊接工艺参数道次焊接方法焊条或焊丝焊剂或保护气保护气流量(l/min)电流(A)电压(V)焊接速度(cm/min)热输入(kJ/cm)备注牌号φ(mm)J422 φ3.290~13022~2411~14J422 φ4.0140~24~14~17170 26J422 φ4.0 140~17024~2614~17J422 φ4.0 140~16022~2514~16技术措施焊前清理已清理层间清理已清理背面清根已清理其它:编制人日期审核人日期焊接工艺评定记录表共5页第3页工程名称新指导书编号焊接方法焊接位置平位设备型号BX3-400电源及极性交流电,母材钢号生产厂母材规格母材轧制状态接头尺寸及施焊道次顺序焊接层次正/反:4层钝边:2±1mm组对间隙:2±1mm焊接材料焊条牌号T422 类型E4303生产厂批号0305B烘干温度(℃)100℃时间(min)2h焊丝牌号规格(mm)生产厂批号焊剂或气体牌号规格(mm)生产厂烘干温度(℃)时间(min)施焊工艺参数记录道次焊接方法焊条(焊丝)直径(mm)保护气体流量(l/min)电流(A)电压(V)焊接速度(cm/min)热输入(kJ/cm)备注J422 φ3.2100 22 12J422 φ4.0 160 26 15J422 φ4.0 160 26 15焊接工艺评定检验结果共5页 第4页非破坏检验试验项目 执行标准 评定结果 报告编号 备注外观 合格 X 光探伤超声波探伤磁粉探伤其它 拉伸试验报告编号 01 弯曲试验 报告编号 02 试σa σb 断口 评定 试样 试验 弯心直弯曲 评定施焊环境 / 环境温度(℃) 25℃ 相对湿度 65%预热温度(℃) / 层间温度(℃) 后热温度(℃) / 后热时间(min ) /后热处理 /技术 措施 焊前清理已清理 层间清理 已清理背面清根 已清理 其 它焊接速度: 11~17 cm/min ,摆动或不摆动: 摆动摆动参数: 焊工自己掌握 ,多道焊或单道焊(每面): 多道焊焊 工 资格证书代号 级 别 施焊日期 记 录日 期审核人日 期样编号(MP a)(MP a)位置结果编号类型径(mm)角度结果01-1 476.0 366 断母材合格02-1 侧弯40180合格01-2 460 365 断母材合格02-2 侧弯40180合格冲击试验报告编号03 宏观金相报告编号04试样编号缺口位置试验温度(℃)冲击功A kv(J)评定结果:03-1 V 常温73.0 03-2 V 常温82.0硬度试验报告编号评定结果:其它检验:检验人日期审核人日期焊接施工方案共5页第5页工程名称施工单位序号工艺评定内容评定结果评定单位1 焊接工艺评定报告合格2 焊接工艺评定指导书合格3 焊接工艺评定记录表合格4 焊接工艺评定检验结果合格施工方案内容:1、预热预热有利于减低中碳钢热影响区的最高硬度,防止产生冷裂纹,这是焊接中碳钢的主要工艺措施,预热还能改善接头塑性,减小焊后残余应力。

止水钢板工艺评定报告

止水钢板工艺评定报告止水钢板工艺评定报告一、引言止水钢板是一种用于建筑物防水的重要材料,具有耐腐蚀、耐压、耐高温等特点。

为了确保止水钢板的质量和性能,本报告对止水钢板的工艺进行评定,并提出相应的改进建议。

二、材料选择1. 钢板材料根据建筑物的使用环境和要求,选择适合的钢板材料,一般应具备以下特点:- 耐腐蚀性能好,能够抵御酸碱等化学物质的侵蚀;- 抗压强度高,能够承受较大的外力;- 耐高温性能好,能够在高温环境下保持稳定性。

2. 防水材料选择适合的防水材料进行涂覆或复合处理,以确保止水钢板在使用过程中具有良好的防水效果。

常用的防水材料包括聚氯乙烯(PVC)、丙烯酸酯(ASA)等。

三、工艺流程1. 钢板表面处理将钢板表面进行除锈处理,以去除氧化物和杂质,保证涂层的附着力。

2. 涂层处理将防水材料均匀地涂覆在钢板表面,并确保涂层的厚度均匀一致。

涂覆方式可以采用喷涂、滚涂或浸涂等方法,具体根据实际情况而定。

3. 烘干将涂覆完成的钢板进行烘干处理,以使防水材料充分固化,并提高其耐久性和附着力。

4. 制作成型根据具体需求,将钢板进行切割、折弯等加工过程,制作成所需的形状和尺寸。

5. 质检对制作完成的止水钢板进行质量检验,包括外观质量、尺寸精度、防水效果等方面的检测。

确保止水钢板符合相关标准和要求。

四、改进建议1. 提高表面处理工艺钢板表面处理是影响涂层附着力的关键环节,建议采用更先进的除锈设备和技术,以提高表面处理效果。

在除锈后应及时进行下一步工艺,避免钢板重新氧化。

2. 优化涂层处理工艺针对不同的防水材料,选择适合的涂覆方式和工艺参数,以确保涂层的均匀性和附着力。

加强涂层质量控制,确保涂层厚度符合要求。

3. 完善烘干设备和工艺烘干是防水材料固化的关键步骤,建议采用高效、节能的烘干设备,并根据防水材料的特性确定最佳的烘干温度和时间。

4. 强化质检环节建议建立完善的质检体系,对每一道工序进行严格把控。

加强对外观质量、尺寸精度和防水效果等方面的检测,确保止水钢板符合相关标准和要求。

焊接工艺评定报告PQR115

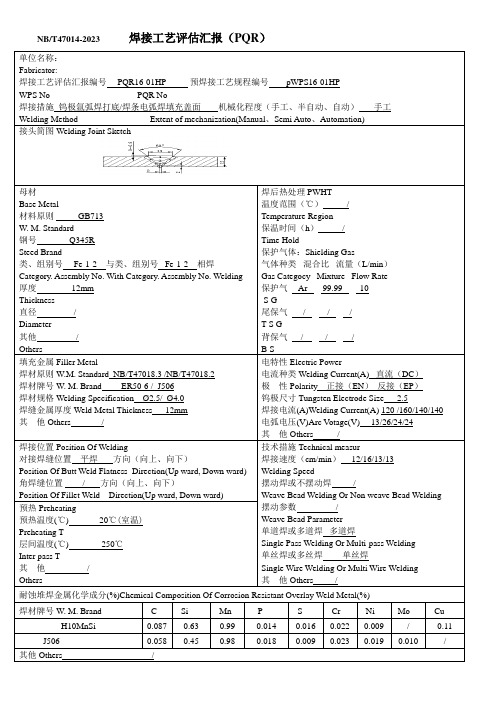

NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-01HP 预焊接工艺规程编号 pWPS16-01HPWPS No PQR No焊接措施钨极氩弧焊打底/焊条电弧焊填充盖面机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation)接头简图Welding Joint Sketch母材Base Metal材料原则 GB713W. M. Standard钢号 Q345RSteed Brand类、组别号 Fe-1-2 与类、组别号 Fe-1-2 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 12mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3 /NB/T47018.2 焊材牌号W. M. Brand ER50-6 / J506焊材规格Welding Specification Ø2.5/ Ø4.0焊缝金属厚度Weld Metal Thickness 12mm其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 正接(EN)反接(EP)钨极尺寸Tungsten Electrode Size 2.5焊接电流(A)Welding Current(A) 120 /160/140/140 电弧电压(V)Arc Votage(V) 13/26/24/24其他Others /焊接位置Position Of Welding对接焊缝位置平焊方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置 / 方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 12/16/13/13 Welding Speed摆动焊或不摆动焊 /Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 250℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H10MnSi 0.087 0.63 0.99 0.014 0.016 0.022 0.009 / 0.11 J506 0.058 0.45 0.98 0.018 0.009 0.023 0.019 0.010 / 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-02HP 预焊接工艺规程编号 pWPS16-02HP WPS No PQR No焊接措施钨极氩弧焊(GTAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB24511W. M. Standard钢号 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3 焊材牌号W. M. Brand H08Cr21Ni10Si焊材规格Welding Specification Ø2.0焊缝金属厚度Weld Metal Thickness 8mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 正接(EN)钨极尺寸Tungsten Electrode Size 2.5 焊接电流(A)Welding Current(A) 120--180 电弧电压(V)Arc Votage(V) 14--16其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H08Cr21Ni10Si 0.013 0.52 2.18 0.018 0.011 19.87 9.80 0.02 0.02 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-03HP 预焊接工艺规程编号 pWPS16-03HP WPS No PQR No焊接措施钨极氩弧焊打底/焊条电弧焊盖面机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB713 、 GB24511W. M. Standard钢号 H12Cr24Ni13/A302Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3 焊材牌号W. M. Brand H12Cr24Ni13/A302 焊材规格Welding Specification Ø2.0 /Ø3.2 焊缝金属厚度Weld Metal Thickness 8mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size 2.5 焊接电流(A)Welding Current(A) 110--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊+单道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H12Cr24Ni13 0.052 0.58 1.82 0.024 0.006 23.62 12.9 0.02 0.03 A302 0.037 0.894 1.281 0.023 0.013 23.97 12.84 0.264 0.023 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-04HP 预焊接工艺规程编号 pWPS16-04HP WPS No PQR No焊接措施钨极氩弧焊(GTAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB9948/ GB713W. M. Standard钢号 20/ Q345RSteed Brand类、组别号 Fe-1-1 与类、组别号 Fe-1-2 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 30 /2.0mmThickness直径 Ø19Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3焊材牌号W. M. Brand H10MnSi焊材规格Welding Specification Ø2.5焊缝金属厚度Weld Metal Thickness ≥2mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 正接(EN)钨极尺寸Tungsten Electrode Size 2.5 焊接电流(A)Welding Current(A) 120--180 电弧电压(V)Arc Votage(V) 14--16其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H10MnSi 0.087 0.63 0.99 0.014 0.016 0.022 0.009 / 0.11 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-05HP 预焊接工艺规程编号 pWPS16-05HP WPS No PQR No焊接措施钨极氩弧焊(GTAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB9948/ GB24511W. M. Standard钢号 20/ 06Cr19Ni10Steed Brand类、组别号 Fe-1-1 与类、组别号 Fe-8 -1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 30 /2.0mmThickness直径 Ø19Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3焊材牌号W. M. Brand H12Cr24Ni13焊材规格Welding Specification Ø2.0焊缝金属厚度Weld Metal Thickness ≥2mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 正接(EN)钨极尺寸Tungsten Electrode Size 2.5 焊接电流(A)Welding Current(A) 120--180 电弧电压(V)Arc Votage(V) 14--16其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H12Cr24Ni13 0.052 0.58 1.82 0.024 0.006 23.62 12.9 0.02 0.03 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-06HP 预焊接工艺规程编号 pWPS16-06HP WPS No PQR No焊接措施钨极氩弧焊(GTAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB13296-2023/ GB24511W. M. Standard钢号 06Cr19Ni10 / 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8 -1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 30 /2.0mmThickness直径 Ø19Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 Ar 99.99 10S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.3焊材牌号W. M. Brand H08Cr21Ni10Si焊材规格Welding Specification Ø2.0焊缝金属厚度Weld Metal Thickness ≥2mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 正接(EN)钨极尺寸Tungsten Electrode Size 2.5 焊接电流(A)Welding Current(A) 120--180 电弧电压(V)Arc Votage(V) 14--16其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单丝焊Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H08Cr21Ni10Si 0.013 0.52 2.18 0.018 0.011 19.87 9.80 0.02 0.02 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-07HP 预焊接工艺规程编号 pWPS16-07HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB9948/ GB713W. M. Standard钢号 20/ Q345RSteed Brand类、组别号 Fe-1-1 与类、组别号 Fe-1 -2 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 12 /3.0mmThickness直径 Ø57Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018焊材牌号W. M. Brand J506焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness ≥12mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--180 电弧电压(V)Arc Votage(V) 14--16其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 250℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu J506(∮3.2) 0.071 0.45 0.97 0.017 0.011 0.052 0.012 0.007 0.005 J506(∮4.0) 0.058 0.45 0.98 0.018 0.009 0.023 0.019 0.010 0.004 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-08HP 预焊接工艺规程编号 pWPS16-08HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB13296-2023/ GB24511W. M. Standard钢号 06Cr19Ni10 / 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8 /3.0mmThickness直径 Ø57Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2 焊材牌号W. M. Brand A102焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness ≥3mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 200℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu A102 0.05 0.71 1.22 0.025 0.010 19.77 9.77 0.05 0.03 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-09HP 预焊接工艺规程编号 pWPS16-09HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB9948W. M. Standard钢号 20# /20#Steed Brand类、组别号 Fe-1-1 与类、组别号 Fe-1-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 3.0 mmThickness直径 Ø57Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2焊材牌号W. M. Brand J506焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness ≥3mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 200℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu J506(∮3.2) 0.071 0.45 0.97 0.017 0.011 0.052 0.012 0.007 0.005 J506(∮4.0) 0.058 0.45 0.98 0.018 0.009 0.023 0.019 0.010 0.004 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-10HP 预焊接工艺规程编号 pWPS16-10HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB13296-2023W. M. Standard钢号 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 3.0 mmThickness直径 Ø57Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2焊材牌号W. M. Brand A102焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness ≥3mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 200℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu A102(∮3.2) 0.05 0.71 1.22 0.025 0.010 19.77 9.77 0.05 0.03 A102(∮4.0) 0.049 0.700 1.190 0.026 0.009 19.71 9.70 0.050 0.050 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-11HP 预焊接工艺规程编号 pWPS16-11HP WPS No PQR No焊接措施埋弧焊(SAW)机械化程度(手工、半自动、自动)半自动Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB713W. M. Standard钢号 Q345RSteed Brand类、组别号 Fe-1-2 与类、组别号 Fe-1-2 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 12 mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.4焊材牌号W. M. Brand H10Mn2焊材规格Welding Specification Ø4.0焊缝金属厚度Weld Metal Thickness ≥12mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 600--620 电弧电压(V)Arc Votage(V) 34--36其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单焊丝Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20(室温)Preheating T层间温度(℃) 250℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H10Mn2 0.082 0.045 1.65 0.009 0.009 0.023 0.006 / 0.115 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-12HP 预焊接工艺规程编号 pWPS16-12HP WPS No PQR No焊接措施埋弧焊(SAW)机械化程度(手工、半自动、自动)半自动Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB24511W. M. Standard钢号 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8 mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard JB/T47018.2 焊材牌号W. M. Brand H08Cr21Ni10Si 焊材规格Welding Specification Ø4.0焊缝金属厚度Weld Metal Thickness 8mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 400--420 电弧电压(V)Arc Votage(V) 34--36其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊单焊丝Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 100℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu H08Cr21Ni10Si 0.013 0.52 2.18 0.018 0.011 19.87 9.80 0.02 0.02NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-13HP 预焊接工艺规程编号 pWPS16-13HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB713W. M. Standard钢号 Q345RSteed Brand类、组别号 Fe-1-2 与类、组别号 Fe-1-2 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 12 mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2 焊材牌号W. M. Brand J506焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness 12mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 12-14Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20(室温)Preheating T层间温度(℃) 200℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu J506(∮3.2) 0.071 0.45 0.97 0.017 0.011 0.052 0.012 0.007 0.005 J506(∮4.0) 0.058 0.45 0.98 0.018 0.009 0.023 0.019 0.010 0.004NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-14HP 预焊接工艺规程编号 pWPS16-14HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB24511W. M. Standard钢号 06Cr19Ni10Steed Brand类、组别号 Fe-8-1 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8 mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2 焊材牌号W. M. Brand A102焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness 8mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 80--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 150℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu A102(∮3.2) 0.05 0.71 1.22 0.025 0.010 19.77 9.77 0.05 0.03 A102(∮4.0) 0.049 0.700 1.190 0.026 0.009 19.71 9.70 0.050 0.050 其他Others /NB/T47014-2023 焊接工艺评估汇报(PQR)NB/T47014-2023 焊接工艺评估汇报(PQR)单位名称:Fabricator:焊接工艺评估汇报编号 PQR16-15HP 预焊接工艺规程编号 pWPS16-15HP WPS No PQR No焊接措施焊条电弧焊(SMAW)机械化程度(手工、半自动、自动)手工Welding Method Extent of mechanization(Manual、Semi Auto、Automation) 接头简图Welding Joint Sketch母材Base Metal材料原则 GB713/ GB24511W. M. Standard钢号 Q345R /06Cr19Ni10Steed Brand类、组别号 Fe-1-2 与类、组别号 Fe-8-1 相焊Category. Assembly No. With Category. Assembly No. Welding 厚度 8 mmThickness直径 /Diameter其他 /Others 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比流量(L/min)Gas Categocy Mixture Flow Rate 保护气 / / /S G尾保气 / / /T S G背保气 / / /B S填充金属Filler Metal焊材原则W.M. Standard NB/T47018.2 焊材牌号W. M. Brand A302焊材规格Welding Specification Ø3.2/Ø4.0 焊缝金属厚度Weld Metal Thickness 8mm 其他Others / 电特性Electric Power电流种类Welding Current(A) 直流(DC)极性Polarity 反接(EP)钨极尺寸Tungsten Electrode Size /焊接电流(A)Welding Current(A) 120--160 电弧电压(V)Arc Votage(V) 24--26其他Others /焊接位置Position Of Welding对接焊缝位置向上方向(向上、向下)Position Of Butt Weld Flatness Direction(Up ward, Down ward) 角焊缝位置向上方向(向上、向下)Position Of Fillet Weld Direction(Up ward, Down ward) 技术措施Technical measur焊接速度(cm/min) 8-12Welding Speed摆动焊或不摆动焊不摆动Weave Bead Welding Or Non weave Bead Welding 摆动参数 /Weave Bead Parameter单道焊或多道焊多道焊Single Pass Welding Or Multi-pass Welding单丝焊或多丝焊 /Single Wire Welding Or Multi Wire Welding其他Others /预热Preheating预热温度(℃) 20℃(室温)Preheating T层间温度(℃) 200℃Inter pass T其他 /Others耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)焊材牌号W. M. Brand C Si Mn P S Cr Ni Mo Cu A302(∮3.2) 0.037 0.894 1.281 0.023 0.013 23.97 12.84 0.264 0.023 A302(∮4.0) 0.057 0.88 1.24 0.028 0.009 23.73 12.38 0.21 0.05 其他Others /。

焊接工艺评定报告

焊接工艺评定报告一、引言焊接是制造业中一项非常重要的技术,它在许多行业中都有广泛的应用,包括航空航天、汽车制造、电子产品和建筑等。

为了确保焊接工艺的质量,需要进行焊接工艺评定。

本报告旨在评定焊接工艺的可行性和稳定性,并对其中的关键步骤进行分析和总结。

二、实施方法1. 样品准备在评定焊接工艺之前,首先需要准备焊接样品。

样品的选择应符合实际应用的要求,并代表了所评定的焊接工艺所涉及的材料和结构。

样品的尺寸和形状应与实际应用环境相似,以保证评定结果的可靠性。

2. 设备和工艺参数评定焊接工艺时,需要使用适当的焊接设备和工具。

合适的设备应具有足够的功率,并且能够提供所需的电流和电压。

工艺参数包括焊接电流、焊接速度、焊接角度等,这些参数的选择应基于所评定的焊接材料和结构的特性。

3. 焊接实验使用所选定的设备和工艺参数,进行焊接实验。

焊接实验时应注意操作规程和安全措施。

根据焊接实验的结果,评估焊接工艺的效果和可行性。

实验中还应注意焊接工艺的稳定性,判断焊接接头的强度和密封性。

4. 焊接工艺分析针对焊接实验的结果,进行详细的工艺分析。

分析内容包括焊接接头的形态和质量、焊接温度和焊接时间的控制等。

通过分析,可以发现潜在的问题并提出改进措施,以提高焊接工艺的可靠性和稳定性。

三、结果与讨论通过对焊接工艺的评定,可以得到以下结论:1. 焊接工艺的可行性:根据焊接实验的结果,评估了所评定的焊接工艺的可行性。

如果实验结果符合预期,并且焊接接头的质量达到要求,则可以认为该焊接工艺是可行的。

2. 焊接工艺的稳定性:焊接工艺的稳定性是评定焊接工艺的重要指标之一。

通过焊接实验和工艺分析,可以判断焊接工艺是否稳定。

如果焊接接头在不同条件下(如不同温度、湿度和压力)下的质量保持一致,则可以认为该焊接工艺具有较好的稳定性。

四、结论基于对焊接工艺的评定和分析,我们得出以下结论:1. 所评定的焊接工艺在样品准备和实施方法上是可行的,并且具有较好的稳定性。

焊接工艺评定报告范例怎么写-概述说明以及解释

焊接工艺评定报告范例怎么写-概述说明以及解释1.引言1.1 概述概述部分主要介绍了焊接工艺评定报告的背景和重要性。

焊接是制造业中常见的连接工艺,而焊接工艺评定则是确保焊接质量和安全的重要手段之一。

通过对焊接工艺进行评定,可以确保焊接工艺符合标准要求,从而保证产品的质量和安全性。

编写焊接工艺评定报告有助于记录评定过程和结果,为日后的生产和质量控制提供参考依据。

因此,焊接工艺评定报告的编写对于企业提高产品质量、保障生产安全具有重要的意义。

1.2 文章结构文章结构部分应该包括对整篇报告的框架和组织结构进行介绍,让读者对整篇文章有一个整体的了解。

在这个部分,可以简要描述每个章节的内容和重点,以及各章节之间的逻辑关系。

在写文章结构时,可以按照以下内容进行编写:1. 引言部分介绍了本报告的背景和目的,以及整个报告的框架和内容安排。

2. 正文部分包括焊接工艺评定的概念和重要性、编写焊接工艺评定报告的步骤,以及报告中需要包含的内容和要点。

3. 结论部分总结了评定报告的重要性和作用,强调了焊接工艺评定的标准和要求,并提出了改进和建议。

通过这样的结构,读者可以清晰地了解整个报告的内容安排,从而更好地理解和理解报告中的信息。

1.3 目的焊接工艺评定报告的目的是为了评估和确认特定焊接工艺的可行性和质量,以确保焊接作业符合相关标准和规范。

通过编写评定报告,能够全面记录和分析焊接过程中的关键参数和技术要点,为未来的焊接作业提供参考和指导。

同时,评定报告还可以帮助相关人员更好地了解焊接工艺的要求和标准,促进企业内部焊接工艺的标准化和规范化。

通过定期编写和更新焊接工艺评定报告,可以保证焊接质量的持续稳定,提高生产效率和产品质量,降低生产成本和风险。

因此,编写焊接工艺评定报告的目的在于确保焊接作业的安全可靠,满足客户需求,提高企业竞争力。

2.正文2.1 焊接工艺评定的概念和重要性焊接工艺评定是指对焊接工艺进行一系列的测试和评估,以确定其适用性和可靠性的过程。

40cr焊接工艺评定报告

40cr焊接工艺评定报告40Cr焊接工艺评定报告一、引言40Cr钢是一种常用的结构钢,广泛应用于机械制造、汽车制造等领域。

为了保证40Cr钢的焊接质量,本文对40Cr焊接工艺进行评定,并给出评定结果报告。

二、焊接工艺参数1. 焊接方法:选择合适的焊接方法对40Cr钢进行焊接。

常用的焊接方法包括手工电弧焊、气体保护焊、等离子焊等。

根据具体情况选择最适合的焊接方法。

2. 焊接电流和电压:通过试验确定最佳的焊接电流和电压。

焊接电流过大容易引起焊缝烧透,过小则焊接质量不达标。

焊接电压过高易产生飞溅,过低则焊缝质量差。

3. 焊接速度:焊接速度是指焊接焊缝的形成速度。

过快的焊接速度会导致焊缝不牢固,过慢则会引起过度热影响区域扩大。

4. 焊接温度:焊接温度是指焊接过程中工件和焊条的温度。

过高的焊接温度容易引起烧结和变形,过低则焊缝质量差。

5. 焊接气体:根据焊接材料和工艺选择合适的焊接气体。

常用的焊接气体有氩气、氩氩混合气体等,用于保护焊缝免受氧气和水蒸气的污染。

三、焊接工艺评定结果根据对40Cr钢的焊接试验和分析,评定结果如下:1. 焊接质量评定:对焊接接头进行质量评定,包括焊缝的形状、焊缝的密实性、焊缝的无裂纹程度等。

评定结果为合格。

2. 焊接工艺评定:根据40Cr钢的焊接试验结果,评定出最佳的焊接工艺参数。

焊接电流为120A,焊接电压为25V,焊接速度为30cm/min,焊接温度为1200℃,使用纯氩气作为焊接保护气体。

3. 焊接性能评定:通过焊接试验和性能测试评定焊接接头的力学性能,包括抗拉强度、冲击韧性、硬度等。

评定结果为满足设计要求。

四、问题与建议在40Cr焊接工艺评定的过程中,出现了以下问题:1. 焊接速度过快导致焊缝不牢固,建议适当降低焊接速度。

2. 焊接温度过高导致烧结和变形,建议控制好焊接温度。

3. 焊接电流和电压的选择需要更加精细化,建议进一步优化工艺参数。

五、结论通过对40Cr焊接工艺的评定,得出以下结论:1. 焊接质量评定结果为合格,焊接接头质量良好。

焊接工艺评定报告模板

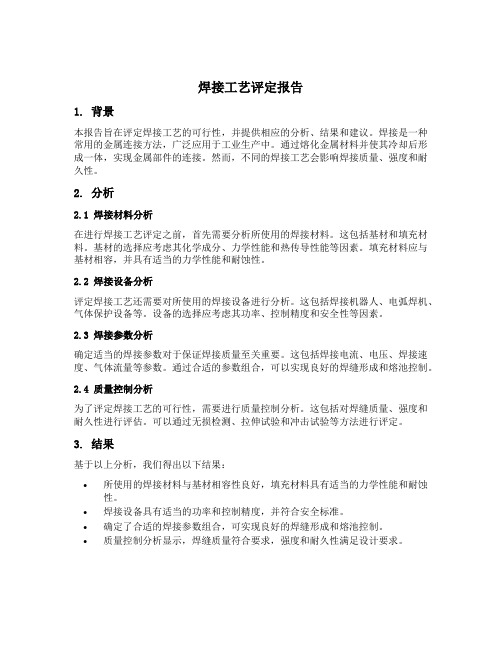

焊接工艺评定报告1. 背景本报告旨在评定焊接工艺的可行性,并提供相应的分析、结果和建议。

焊接是一种常用的金属连接方法,广泛应用于工业生产中。

通过熔化金属材料并使其冷却后形成一体,实现金属部件的连接。

然而,不同的焊接工艺会影响焊接质量、强度和耐久性。

2. 分析2.1 焊接材料分析在进行焊接工艺评定之前,首先需要分析所使用的焊接材料。

这包括基材和填充材料。

基材的选择应考虑其化学成分、力学性能和热传导性能等因素。

填充材料应与基材相容,并具有适当的力学性能和耐蚀性。

2.2 焊接设备分析评定焊接工艺还需要对所使用的焊接设备进行分析。

这包括焊接机器人、电弧焊机、气体保护设备等。

设备的选择应考虑其功率、控制精度和安全性等因素。

2.3 焊接参数分析确定适当的焊接参数对于保证焊接质量至关重要。

这包括焊接电流、电压、焊接速度、气体流量等参数。

通过合适的参数组合,可以实现良好的焊缝形成和熔池控制。

2.4 质量控制分析为了评定焊接工艺的可行性,需要进行质量控制分析。

这包括对焊缝质量、强度和耐久性进行评估。

可以通过无损检测、拉伸试验和冲击试验等方法进行评定。

3. 结果基于以上分析,我们得出以下结果:•所使用的焊接材料与基材相容性良好,填充材料具有适当的力学性能和耐蚀性。

•焊接设备具有适当的功率和控制精度,并符合安全标准。

•确定了合适的焊接参数组合,可实现良好的焊缝形成和熔池控制。

•质量控制分析显示,焊缝质量符合要求,强度和耐久性满足设计要求。

4. 建议基于以上结果,我们提出以下建议:•继续使用所评定的焊接工艺进行生产,但需要定期进行质量检查和维护。

•培训焊接操作人员,确保他们熟悉焊接工艺和操作规程。

•加强质量控制,建立完善的焊接质量管理体系。

•持续关注新的焊接技术和设备,以提高生产效率和质量。

结论本报告对焊接工艺进行了评定,并提供了分析、结果和建议。

通过合适的焊接材料、设备和参数组合,可以实现良好的焊缝形成和熔池控制。

质量控制分析显示所评定的焊接工艺符合要求。

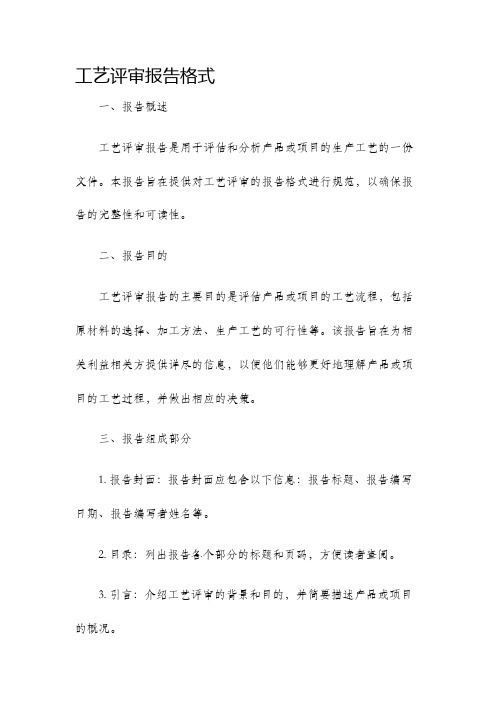

工艺评审报告格式

工艺评审报告格式一、报告概述工艺评审报告是用于评估和分析产品或项目的生产工艺的一份文件。

本报告旨在提供对工艺评审的报告格式进行规范,以确保报告的完整性和可读性。

二、报告目的工艺评审报告的主要目的是评估产品或项目的工艺流程,包括原材料的选择、加工方法、生产工艺的可行性等。

该报告旨在为相关利益相关方提供详尽的信息,以便他们能够更好地理解产品或项目的工艺过程,并做出相应的决策。

三、报告组成部分1. 报告封面:报告封面应包含以下信息:报告标题、报告编写日期、报告编写者姓名等。

2. 目录:列出报告各个部分的标题和页码,方便读者查阅。

3. 引言:介绍工艺评审的背景和目的,并简要描述产品或项目的概况。

4. 工艺评审方法:说明工艺评审所采用的方法和步骤,包括评审人员的组成、评审过程的时间安排等。

5. 工艺流程分析:对产品或项目的工艺流程进行详细的分析和评估。

包括原材料的选取、关键工序的分析、工艺参数的设定等。

6. 工艺问题分析:对工艺流程中存在的问题进行分析和解释。

包括可能存在的质量问题、生产效率问题、成本问题等。

7. 工艺改进建议:根据工艺问题的分析,提出相应的改进建议。

包括优化工艺流程、改进设备、使用新的材料等。

8. 结论:总结工艺评审的结果,并提出对产品或项目工艺的建议和意见。

9. 参考文献:列出报告中引用的参考文献,确保报告的准确性和可信度。

四、报告编写要求1. 报告语言:报告应使用简练、准确、规范的语言进行描述,避免使用含糊不清的词汇或术语。

2. 表格和图表:如果需要使用表格和图表来说明工艺流程或问题分析等内容,应保证其清晰易读,并在文中进行恰当的引用。

3. 逻辑清晰:报告应有清晰的逻辑结构,各部分之间应有明确的联系和衔接。

4. 信息准确性:报告所提供的信息应准确可靠,应注意核对数据和事实的真实性。

五、报告审查和修改在编写工艺评审报告之后,应进行审查和修改。

审查的主要目的是确保报告的准确性和一致性,并对可能存在的问题进行修正和完善。

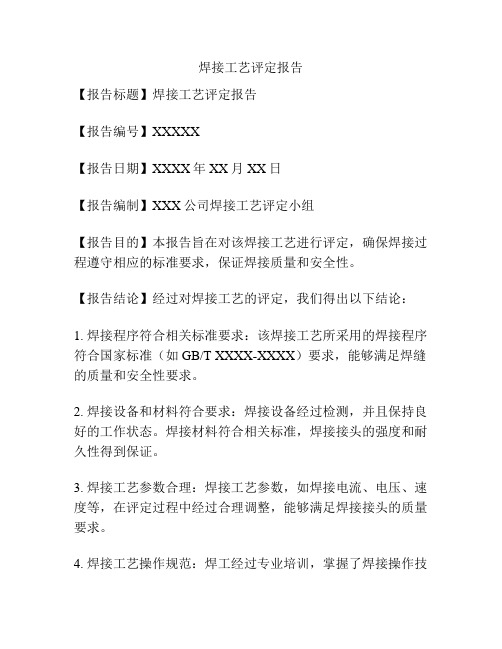

焊接工艺评定报告

焊接工艺评定报告【报告标题】焊接工艺评定报告【报告编号】XXXXX【报告日期】XXXX年XX月XX日【报告编制】XXX公司焊接工艺评定小组【报告目的】本报告旨在对该焊接工艺进行评定,确保焊接过程遵守相应的标准要求,保证焊接质量和安全性。

【报告结论】经过对焊接工艺的评定,我们得出以下结论:1. 焊接程序符合相关标准要求:该焊接工艺所采用的焊接程序符合国家标准(如GB/T XXXX-XXXX)要求,能够满足焊缝的质量和安全性要求。

2. 焊接设备和材料符合要求:焊接设备经过检测,并且保持良好的工作状态。

焊接材料符合相关标准,焊接接头的强度和耐久性得到保证。

3. 焊接工艺参数合理:焊接工艺参数,如焊接电流、电压、速度等,在评定过程中经过合理调整,能够满足焊接接头的质量要求。

4. 焊接工艺操作规范:焊工经过专业培训,掌握了焊接操作技能,严格按照焊接工艺要求进行操作,保证焊接质量。

【报告建议】根据以上结论,我们提出以下建议:1. 焊接工艺文件的制定和管理:建议根据评定结果,完善焊接工艺文件,确保焊接过程的规范化和可控性。

2. 质量管理体系的建立:建议建立完善的焊接质量管理体系,包括焊接工艺检验、焊接质量检验等环节,提高焊接质量的可追溯性和稳定性。

3. 培训和技能提升:建议加强焊工的培训和技能提升,提高其操作水平和质量意识,确保焊接质量。

【报告附件】1. 焊接工艺文件;2. 焊接设备和材料检测报告;3. 焊工培训记录。

【编制人员签名】【日期】XXX(报告编制人员) XXXX年XX月XX日【审核人员签名】【日期】XXX(报告审核人员) XXXX年XX月XX日【批准人员签名】【日期】XXX(报告批准人员) XXXX年XX月XX日。

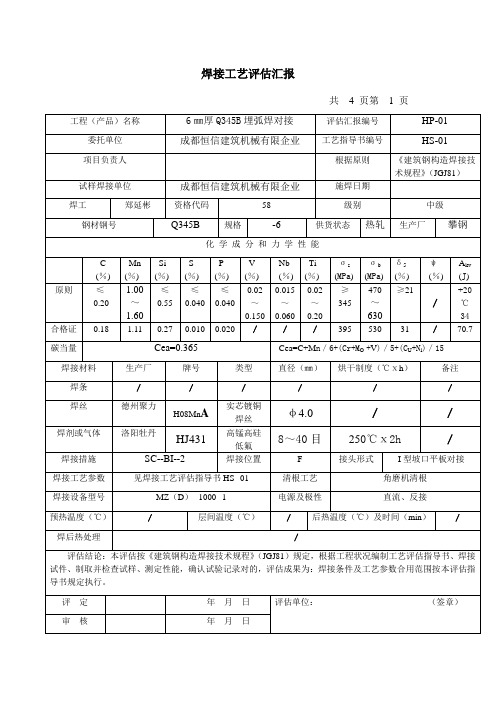

焊接工艺评定报告

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

焊接工艺评估汇报

共 4 页第 1 页

吴国斌焊接工艺评估汇报

共 4 页第 1 页。

焊接工艺评定报告工艺试验报告

焊接工艺评定报告工艺试验报告

一、试验目的

本次试验旨在评定焊接工艺的可行性和可靠性,为后续的生产提供参考依据。

二、试验方法

本次试验采用了手工电弧焊接工艺,焊接材料为Q235钢板,焊接接头为对接接头。

试验过程中,对焊接工艺参数进行了调整,包括电流、电压、焊接速度等,以达到最佳的焊接效果。

三、试验结果

经过多次试验,最终确定了最佳的焊接工艺参数,具体如下:

电流:120A

电压:22V

焊接速度:10cm/min

焊接材料:E6013焊条

焊接接头:对接接头

焊接质量:合格

四、试验结论

本次试验结果表明,手工电弧焊接工艺在焊接Q235钢板对接接头时,具有较好的可行性和可靠性。

通过对焊接工艺参数的调整,可以获得最佳的焊接效果,达到焊接质量合格的要求。

五、建议

在实际生产中,应根据具体情况选择合适的焊接工艺,同时对焊接工艺参数进行调整,以确保焊接质量符合要求。

同时,应加强对焊接工艺的管理和控制,确保焊接质量的稳定性和可靠性。

六、总结

本次试验为焊接工艺评定提供了参考依据,同时也为实际生产提供了可行性和可靠性的保证。

在今后的生产中,应加强对焊接工艺的管理和控制,不断提高焊接质量和效率,为企业的发展做出贡献。

空调水管焊接工艺评定报告范文

空调水管焊接工艺评定报告范文空调水管焊接工艺评定报告。

报告目的,评定空调水管焊接工艺的质量和可靠性,为工程质量提供参考依据。

一、评定标准和依据。

1. 《焊接工艺评定规范》(GB/T 8118-2008);2. 《建筑给排水及采暖通风工程施工质量验收规范》(GB 50242-2002);3. 焊接工艺文件和规范要求;4. 现场焊接工艺实际操作情况。

二、评定对象。

空调水管焊接工艺,包括材料、设备、操作工艺等。

三、评定内容。

1. 焊接材料的合格证明和质量检测报告;2. 焊接设备的检定证书和操作规程;3. 焊接工艺文件的合规性和有效性;4. 焊接工艺操作的规范性和质量可控性;5. 焊缝的外观质量和内部质量检测。

四、评定方法。

1. 对焊接材料进行抽样检测,确保符合相关标准要求;2. 对焊接设备进行检查和测试,确认设备性能稳定;3. 对焊接工艺文件进行审核,核实其合规性和有效性;4. 对焊接工艺操作进行现场抽查和记录,评估其规范性和可控性;5. 对焊缝进行外观检测和无损检测,评估其质量和可靠性。

五、评定结果。

1. 对于符合标准要求的材料、设备和工艺文件,评定为合格;2. 对于符合规范操作要求的工艺操作,评定为合格;3. 对于外观质量和内部质量符合标准要求的焊缝,评定为合格。

六、评定结论。

根据评定结果,空调水管焊接工艺符合相关标准和规范要求,评定为合格。

建议在工程实施过程中,严格执行相关工艺文件和操作规程,确保焊接质量和可靠性。

七、评定人员。

评定人员,(签名)日期,(年/月/日)。

以上是一份空调水管焊接工艺评定报告的范文,希望能够对你有所帮助。

涂装工艺评定报告(面漆)

PM

PM

PM

喷漆室温度

25℃

喷漆室湿度

64%

喷漆室风速

0.45m/s

压缩空气

0.6MPa

金属漆

粘度

14.5s

罩光漆

粘度

23s

(金属漆)

操作者

高东风、张双飞

(罩光漆)操作者

张翔、冯开忠

烘烤温度

144℃

烘烤时间

30min

注:检验频率:每天/2次

漆膜性能测定

检测标准:汽车产品质量—漆膜检验标准

日期

车身号

漆膜厚度

有无橘皮

检测结论

合格

不合格

101.5μm

91

有轻微橘皮

105.7μm

93

无

检测结论:已定参数满足工艺及生产要求,合格。

b、下降风速0.5±0.05m/s,雾化压力0.5-0.6MPa。

c、金属漆粘度在14.5~17s,罩光清漆粘度在23~26s。

d、金属漆膜厚15μm~20μm,罩光清漆膜厚30μm~40μm。

e、烘烤温度140±5℃,烘烤时间25~30min。

3、检验标准

金属漆膜厚度:A≥90μm,B面≥80,C≥55μm;

光泽度:60°角≧90;

车身表面允许有不影响外观的轻微橘皮。

涂装车间特殊工序管理参数记录

日期

测试者

记录者

AM

喷漆室温度

23℃

喷漆室湿度

68%

喷漆室风速

0.48m/s

雾化压力

0.6MPa

金属漆

粘度

14.5s

罩光漆

粘度

23s

(金属漆)

操作者

高东风、张双飞

pe焊接工艺评定报告

PE焊接工艺评定报告1. 引言本文档旨在评定PE焊接工艺的可行性和质量,并提供相应的评定报告。

PE (聚乙烯)是一种常见的塑料材料,广泛应用于各种工业领域。

焊接是PE加工中常见的连接方法,因此对焊接工艺的评定具有重要意义。

2. 材料和设备2.1 材料评定所使用的PE材料为商用级别的聚乙烯。

该材料具有一定的韧性和耐化学性能,适用于焊接工艺评定。

2.2 设备焊接设备使用热风枪和焊接机。

具体规格如下: - 热风枪:型号XYZ123,功率500W,温度范围200-400摄氏度; - 焊接机:型号ABC456,输入电压220V,输出功率200W。

3. 焊接工艺评定步骤以下是对PE焊接工艺进行评定的具体步骤:3.1 准备工作•检查焊接设备,确保其正常工作状态;•准备PE材料,保证其干燥和无污染。

3.2 焊接参数设定根据PE材料的特性和焊接设备的规格,设置合适的焊接参数,包括温度和速度。

在本次评定中,我们将温度设定为300摄氏度,速度设定为10cm/min。

3.3 实施焊接根据设定的焊接参数,使用热风枪预热焊接区域,并将焊接机移动到预热的区域进行焊接。

确保焊接机均匀地加热焊接区域,直至材料熔化。

3.4 焊接质量检查完成焊接后,对焊接接头进行质量检查。

主要检查焊缝的强度、密封性和外观等方面。

确保焊接质量符合要求。

4. 焊接工艺评定结果经过上述步骤,我们对PE焊接工艺进行了评定,并得出以下结果:4.1 成功率评定在本次评定中,我们成功地实施了PE焊接工艺,焊接接头完全熔化且焊接强度良好。

评定结果表明该焊接工艺的成功率为100%。

4.2 质量评定经过焊接质量检查,我们发现焊接接头具有较好的强度和密封性,外观平整。

焊接质量评定结果为优秀。

5. 结论本次PE焊接工艺评定表明该焊接工艺具有较高的成功率和良好的焊接质量。

采用适当的焊接参数和设备,能够实现PE焊接的可靠连接。

然而,仍需进一步在不同条件下进行评定,以确保其适用性和稳定性。

PE焊接工艺评定报告

电熔套筒焊接试样

规格系列

SDR17.6DN200

检验标准

TSGD -

检验和试验单位

四川亚大塑料制品

送样数量

1

送样日期

/1/10

管道元件制造单位

四川亚大塑料制品

原材料

牌号:ME3440等级:PE100生产家:北欧化工

焊工姓名及编号

朱毅(SCSPE13097)

焊机型号

Q-BOX

焊接日期

/1/9

汇报:审核:同意:汇报日期:

焊接工艺评定汇报

工艺评定名称:燃气用聚乙烯管道对接焊工艺评定

工艺评定编号:HJGYPD003

管材牌号:ME3440

管材规格:OD200

管件牌号:HE3490LS

管件规格:OD200

焊接方法:电容焊接

四川凌众建设工程内江分企业

聚乙烯焊接工艺评定汇报———电熔对接

评定单位:四川凌众建设工程内江分企业工艺评定编号:HJGYPD0110

焊接工艺

焊接电压(V)

焊接时间(S)

冷却时间(min)

环境温度(℃)

220V

240

20

10

检测项目

宏观(外观)

拉伸

挤压

撕裂试验

耐压(静液压)强度试验

检测结果

内外表面光洁,无缺点

剥离脆性破坏百分比小于等于33.3%

结论

合格

合格

评定结论:本评定按TSG D -要求焊接试件、检验试样、测定性能,确定试验结果正确,评定结果合格(合格/不合格)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2014长庆地面建设工程

外涂敷工艺评定报告0/1

生产单位:

中油管道防腐工程有限责任公司陕西分公司榆林防腐厂

负责人签字:

监造单位:

西安长庆工程建设监理有限公司第二采气厂项目监理部

监造签字:

日期:2014年7月

一、依据

SY/T0315--2013 钢制管道单层熔结环氧粉末外涂层技术规范

二、涂敷工艺评定方案

为证实我公司外防腐作业线的生产能力、原材料以及涂敷工艺匹配良好,能够生产出满足技术规格书要求及原材料生产厂家推荐做法的质量稳定的涂敷层,特制定此次涂敷工艺评定方案。

1、根据涂敷工艺评定的要求,在驻厂监造的现场监督下,对代表正常生产的10根钢管进

行工艺评定,其中1根作为引管,8根试验检验管,1根尾管。

2、在线检验由岗位质检员负责,实验室试验由分公司实验室完成。

原材料复检送国家认

证的有资质的检验机构检验。

3、工艺评定试验用原材料厂家、型号、批号等如下表:

4、试验所用钢管型号为无缝钢管φ76×8 mm、防腐等级为普通级。

三、涂敷工艺评定过程

所有设备按要求准备就绪。

1.进管

逐根检查检验钢管外观质量,无问题进行破口处理。

2.钢管外表面预处理

2.1.预处理前钢管预热

监控钢管表面温度,使用中频对钢管进行连续加热到40~60℃,高于露点温度以上3℃,并使用在线红外线测温仪对其进行连续监控。

2.2.外表面预处理

2.2.1.调整磨料比例,加入符合要求清洁、干燥的磨料:6~7吨,采用双抛丸机分别填装

钢砂、钢丸的方式。

正常生产时,根据抛丸质量及钢砂、钢丸的磨损情况及时补充新磨料,以保证抛丸质量的连续稳定。

同时,应定期对磨料进行监督检查,保证磨

料干燥、清洁无污染。

2.2.2.严格按照操作规程要求进行抛丸作业操作,保证除锈质量符合要求。

2.2.

3.启动除尘系统,包括:抛丸室内的灰尘回收以及离开抛丸室后对钢管表面进行高压

风吹扫两各个部分。

正常生产时,对除尘系统的定期清理维护,以保证表面清洁度持续、稳定地符合要求。

2.2.4.除锈后使用内吹扫设备在避免钢管外表面污染的前提下对钢管内部进行吹扫,清除

钢管内部灰尘和残料。

2.3.表面预处理的检验

除锈以后,通过下面的要求来检查除锈质量:

a)钢管表面的清洁度达到GB/T 8923中规定的Sa21/2级。

b)锚纹深度应达到40~100μm。

用电子锚纹仪测量。

c)灰尘度不低于GB/T18570.3标准2级。

使用压敏粘带法并与标准比较评定。

d)盐份含量应小于20mg/m2。

采用盐分测量仪测量。

2.4.管端缠纸

抛丸后检验合格的钢管,用板刷在距离管端50mm范围内,沿圆周方向均匀涂抹粘接剂,粘接剂用量以能牢固粘贴纸带为准。

管端缠纸宽度要求100±10mm。

3.中频加热和涂敷

3.1.中频加热

按操作规程启动中频加热装置,根据下表调节参数,确保钢管表面加热到适应的温度,钢管表面不应被污染或氧化,调整好速度使前后钢管能连续穿过中频加热器。

远红外温度监测设备将对每根管的温度进行连续监控和记录,如果温度超过控制的范围报警器将进行报警。

将实时监控的红外线测温系统与测温笔及测温仪进行比较校正,保证实时监控测温系统独立、可靠。

3.2.环氧粉末喷涂

根据下表调节参数,环氧粉末将通过静电喷涂系统涂覆到加热的钢管表面,环氧粉末喷涂的厚度应≥300μm 。

环氧粉末的固化率通过DSC检测验证。

3. 水冷却

钢管涂敷完成之后,采用内外表面冷却的方法对钢管进行冷却,冷却后钢管表面的温度应低于100℃,便于搬运和检验。

4.防腐检验

4.1.针孔检验

打开在线电火花检漏仪,在防腐层的表面要进行100%针孔检验,检验电压为5V╱um,如果发现针孔将被打上标记进行处理。

4.2.防腐层厚度检测

防腐层的厚度将根据各业主生产指令要求的厚度进行检测。

5.标识

按业主要求进行钢管外防腐标识的喷涂。

6.管端处理

防腐后的预留端防腐层将会清理干净,其预留长度将符合工艺卡的要求。

7.出管

检验合格后,外防成品管进入成品管跺区等待发运。

8.实验室试验

截取下实验段并加工成符合实验室试验要求的试块,送有分公司实验室检验。

涂敷工艺试验将根据SY/T0315--2013 《钢制管道单层熔结环氧粉末外涂层技术规范》的要求进行试验。

四、涂敷工艺评定结论

1、除了阴极剥离(65℃,30d)试验和1000小时耐环境应力开裂试验正在进行外,所有

的检验和试验结果均满足SY/T0315--2013 《钢制管道单层熔结环氧粉末外涂层技术规范》的要求。

2、经过试验验证,涂敷作业线、原材料和涂敷工艺匹配良好,能够生产出满足技术规格

书要求及原材料厂家推荐做法的质量稳定的涂层。

3、通过工艺评定,各项工艺参数已确定,工艺参数详见生产控制文件《生产工艺卡》。

附表1

温度、湿度及露点温度对照表。