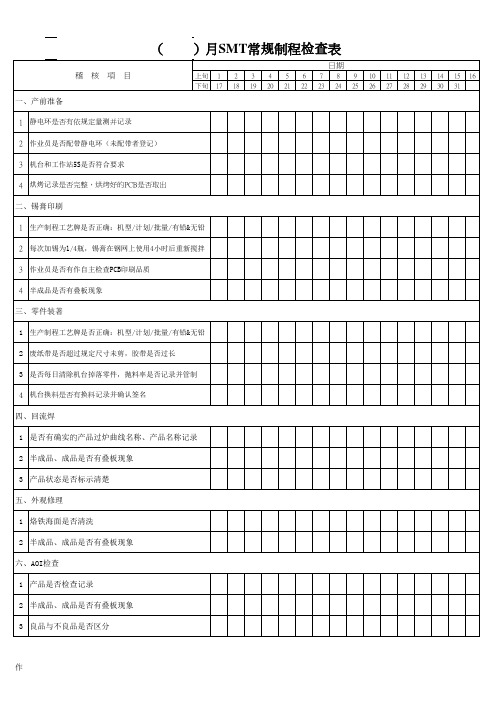

SMT14~1

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

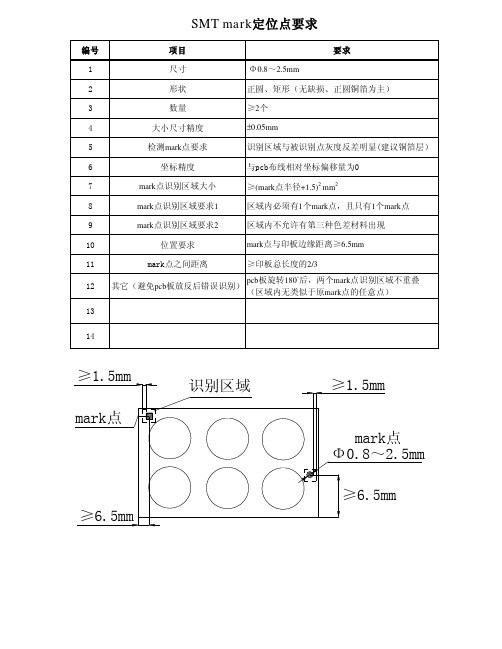

SMTmark定位点要求

SMT mark定位点要求

编号项目要求

1尺寸Φ0.8~2.5mm

2形状正圆、矩形(无缺损、正圆铜箔为主)

3数量≥2个

4大小尺寸精度±0.05mm

5检测mark点要求识别区域与被识别点灰度反差明显(建议铜箔层)6坐标精度与pcb布线相对坐标偏移量为0

7mark点识别区域大小≥(mark点半径+1.5)2 mm2

8mark点识别区域要求1区域内必须有1个mark点,且只有1个mark点

9mark点识别区域要求2区域内不允许有第三种色差材料出现

10位置要求mark点与印板边缘距离≥6.5mm

11mark点之间距离≥印板总长度的2/3

12其它(避免pcb板放反后错误识别)pcb板旋转180°后,两个mark点识别区域不重叠(区域内无类似于原mark点的任意点)

13

14。

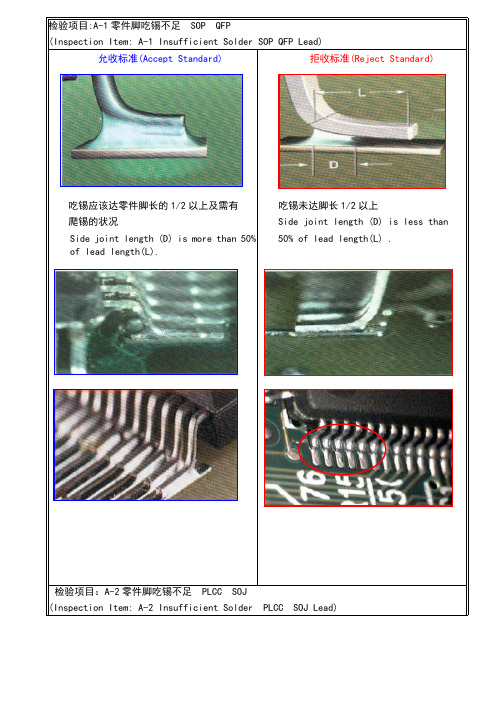

SMT检验标准

检验项目:A-1零件脚吃锡不足 SOP QFP(Inspection Item: A-1 Insufficient Solder SOP QFP Lead)允收标准(Accept Standard)吃锡应该达零件脚长的1/2以上及需有爬锡的状况Side joint length (D) is more than 50% of lead length(L).拒收标准(Reject Standard)吃锡未达脚长1/2以上Side joint length (D) is less than 50% of lead length(L) .检验项目:A-2零件脚吃锡不足 PLCC SOJ(Inspection Item: A-2 Insufficient Solder PLCC SOJ Lead)吃锡高度(F)>=零件脚厚度(T) 的1/2+焊接物(G)Heel fillet height(F) more than s older thickness(G) plus 50% Lead thickness(T)吃锡高度(F)<零件脚厚度(T)的1/2+焊接物(G)Heel fillet height(F)less than solder thickness(G) + 50% lead thickness(T)检验项目:A-3零件偏移SOP QFP(Inspection Item:A-3 Component Shift SOP QFP )偏移: 1.零件脚(W)超出PCB不可超过本体宽度的1/4Component lead shift off the pad,ut notexceed 1/4 width of lead width (W)2.对于尺寸小于0.5mm之QFP零件偏移量不可超过本体宽度的1/2.The QFP component lead of pitch less than 0.5mm shift off the pad, but not exceed 1/2 width of lead width .1.零件偏离焊垫且零件与焊垫接触面积(C)占零件本体宽度(W)的3/4以下.Component lead shift off the pad andcontact the pad less than3/4 width of lead width(W)检验项目:A-4零件偏移 PLCC SOJ (Inspection Item: A-4 Component Shift)零件脚超出PCB(A)不可超过本体1/4(W)Component Lead shift off the pad, but not exceed 1/4 width of Lead area(W). 零件偏离焊垫且超出本体面积1/4(W). Component Lead shift off the pad and exceed 1/4 width of Lead area(W)检验项目:A-5 零件偏移(Inspection Item:A-5 Component shift)零件位於焊垫中心点. Component is on the center of pad 零件偏离焊垫且超出本体宽度1/4. Component body shift off the pad and exceed 1/4Width of body width.检验项目: A-6吃锡过多(Inspection Item:A-6 Excess Solder)吃锡带形状如锥形.The contour of soldering look like conic shape.焊锡超过焊垫四周Tin excess around of pad.锡过多结成球点Tin too much look like ball shape检验项目: A-7立件(Inspection Item: Tombstone Effect)零件位於焊垫中心点.Component is on the center of pad 零件高翘造成电极端未吃锡Chip components standing on their Terminal end ( tombstone )检验项目: A-8 反向(Inspection Item: A-8 Component Reverse)方向零件依PCB上方向标示上件The polarity component is inserted according with polarity index on PCB.零件上件方向与PCB上方向标示不同The polarity component is inserted reversing with polarity index on PCB.检验项目: A-9 空焊(Inspection Item:A-9 Void Soldering)零件吃锡饱满,并延伸至焊垫边.Solder well and Tin extend over side of pad.零件脚吃锡未连接焊垫,造成空焊One lead or series of leads on component Is out of alignment and fails to make Proper contact with the land.检验项目: A-10 短路(Inspection Item:A-10 Short Circuit)零件吃锡部份无任何短路.There isn’t an y short circuit on solder part of component.零件吃锡部份造成短路.There is short circuit on solder part of component.检验项目: A-11缺件(Inspection Item:A-11 Omitting Part)PCB零件数目与BOM零件数目相符合.The component quantity of PCB have to match the component quantity on BOM PCB零件数目与BOM零件数目不符合.The component quantity of PCB don’t match the component quantity on BOM.检验项目: A-12 多件(Inspection Item:A-12 Excess Parts)PCB零件数目与BOM零件数目相符合. The component quantity of PCB have to match the component quantity on BOM PCB零件数目与BOM零件数目不符合T he component quantity of PCB don’t match the component quantity on BOM.检验项目: A-13掉件(Inspection Item:A-13 Missing Parts)PCB零件数目与BOM零件数目相符合.The component quantity of PCB have to match the component quantity on BOM 外力造成掉件The component of external force makemissing parts检验项目: A-14 焊垫吃锡不足(Inspection Item:A-14 Insufficient Pad)吃锡带形状如锥形The contour of soldering look like conic shape.焊垫吃锡面积未达75%以上. The solder area don’t excess 75% of pad.检验项目: A-15 锡尖(Inspection Item:A-15 Solder Icicle)零件脚无造成锡尖.Ther e isn’t any icicle on component lead 零件脚造成锡尖.There is an icicle on component lead.检验项目: A-16 零件破损(Inspection Item:A-16 Component Breakage)零件无任何裂痕或断裂There isn’t any breakage or break 零件外部有刮、刺、割、碰等损伤.There is some scratch、dub、cut or bump damage on component appearance.检验项目: A-17 金手指缺点(Inspection Item:A-17 Defect On Golden Finger )1.每面缺点不超过3根,单根不能超过两点﹐缺点单点不得大於金手指宽度1/4 。

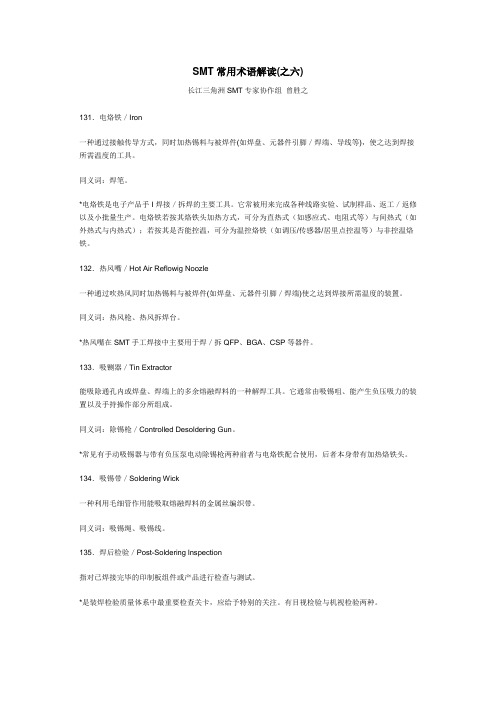

SMT常用术语解读

SMT常用术语解读(之六)长江三角洲SMT专家协作组曾胜之131.电烙铁/Iron一种通过接触传导方式,同时加热锡料与被焊件(如焊盘、元器件引脚/焊端、导线等),使之达到焊接所需温度的工具。

同义词:焊笔。

*电烙铁是电子产品手I焊接/拆焊的主要工具。

它常被用来完成各种线路实验、试制样品、返工/返修以及小批量生产。

电烙铁若按其烙铁头加热方式,可分为直热式(如感应式、电阻式等)与间热式(如外热式与内热式);若按其是否能控温,可分为温控烙铁(如调压/传感器/居里点控温等)与非控温烙铁。

132.热风嘴/Hot Air Reflowig Noozle一种通过吹热风同时加热锡料与被焊件(如焊盘、元器件引脚/焊端)使之达到焊接所需温度的装置。

同义词:热风枪、热风拆焊台。

*热风嘴在SMT手工焊接中主要用于焊/拆QFP、BGA、CSP等器件。

133.吸铡器/Tin Extractor能吸除通孔内或焊盘、焊端上的多余熔融焊料的一种解焊工具。

它通常由吸锡咀、能产生负压吸力的装置以及手持操作部分所组成。

同义词:除锡枪/Controlled Desoldering Gun。

*常见有手动吸锡器与带有负压泵电动除锡枪两种前者与电烙铁配合使用,后者本身带有加热烙铁头。

134.吸锡带/Soldering Wick一种利用毛细管作用能吸取熔融焊料的金属丝编织带。

同义词:吸锡绳、吸锡线。

135.焊后检验/Post-Soldering lnspection指对已焊接完毕的印制板组件或产品进行检查与测试。

*是装焊检验质量体系中最重要检查关卡,应给予特别的关注。

有目视检验与机视检验两种。

136.目视检验/Visual Inspection通过人的眼睛或借助于放大镜、显微镜等的观察,对组装件质量进行检查的方法。

同义词:人工检验、目检。

*尽管人的主观因素会对目检的结果有些影响但由于它的实用、灵活、效果好并所需的成本低,目前仍然是SMT生产中常见而有效的检查手段。

SMT元件大全

J

2021/9/17

41

42、贴片胆电容

1.元件代号: C 2.元件名称:贴片胆电容 3.元件丝印:106D 4.是否有极性或方向:有

2021/9/17

42

43、贴片电感

1.元件代号: L 2.元件名称:贴片电感 3.元件丝印:H022 4.是否有极性或方向:有

2021/9/17

43

44、贴片三极管

1.元件代号: D 2.元件名称:贴片玻璃二极管 3.元件丝印: 4.是否有极性或方向:有

D

2021/9/17

7

8、贴片保险管

1.元件代号: F 2.元件名称:贴片保险管 3.元件丝印:125V 4.是否有极性及方向:无

2021/9/17

8

9、贴片晶振

1.元件代号: X\Y 2.元件名称:贴片晶振 3.元件丝印:9.830 4.是否有极性或方向:无

1、排阻:82欧姆

1.元件代号: R 2.元件名称:贴片排阻 3.元件丝印:820 4.是否有极性或方向:无 5.元件阻值:82欧姆 6.元件基本单位:欧姆

2021/9/17

1

2、贴片电阻:

1.元件代号: R 2.元件名称:贴片电阻 3.元件丝印:331 4.是否有极性或方向:无 5.元件阻值:330欧姆

2021/9/17

33

34、贴片电阻

1.元件代号: R 2.元件名称:贴片电阻 3.元件丝印:750 4.是否有极性或方向:无 5.元件阻值:75欧姆

R

2021/9/17

34

35、贴片多层电容

1.元件代号: C 2.元件名称:贴片多层电容 3.元件丝印:无 4.是否有极性或方向:无

C

2021/9/17

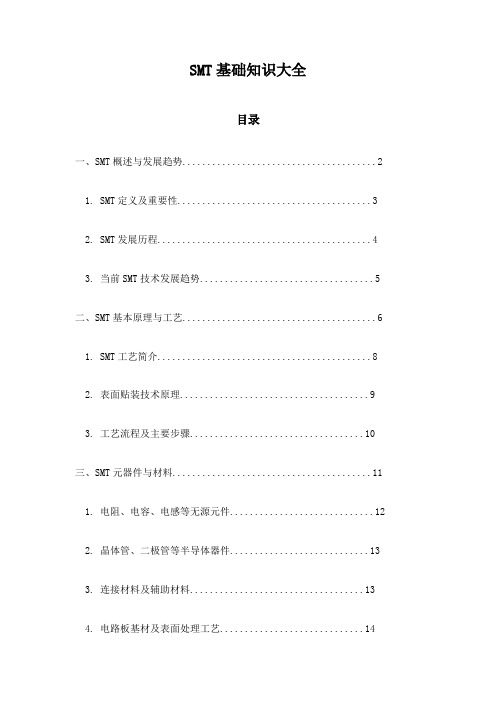

SMT基础知识大全

SMT基础知识大全目录一、SMT概述与发展趋势 (2)1. SMT定义及重要性 (3)2. SMT发展历程 (4)3. 当前SMT技术发展趋势 (5)二、SMT基本原理与工艺 (6)1. SMT工艺简介 (8)2. 表面贴装技术原理 (9)3. 工艺流程及主要步骤 (10)三、SMT元器件与材料 (11)1. 电阻、电容、电感等无源元件 (12)2. 晶体管、二极管等半导体器件 (13)3. 连接材料及辅助材料 (13)4. 电路板基材及表面处理工艺 (14)四、SMT设备与工艺参数设置 (16)1. SMT设备类型及功能介绍 (18)(1)贴片机 (19)(2)印刷机 (20)(3)检查设备及其他辅助设备 (21)2. 设备参数设置与调整原则 (23)(1)贴片机参数设置要点 (24)(2)印刷机参数设置要点 (25)五、SMT工艺中的常见问题及解决方案 (26)1. 焊接缺陷分析与处理措施 (27)(1)焊接不良原因及表现 (28)(2)焊接缺陷解决方案与预防措施 (29)2. 元器件位置偏移与校正方法 (30)一、SMT概述与发展趋势SMT(SurfaceMount Technology,表面贴装技术)作为电子组装行业的重要支柱,其发展历程与电子行业的进步息息相关。

自20世纪60年代诞生以来,SMT技术凭借其高效、节能、环保等优势,逐渐取代了传统的插件焊接方式,成为现代电子制造的主流工艺。

在SMT的发展过程中,其工艺流程不断优化,设备性能不断提升。

从最初的手动贴片到现在的自动化贴片机,从单纯的元器件插装到集成度极高的芯片级封装,SMT技术的进步不仅提高了电子产品的生产效率,也降低了生产成本,使得电子产品得以更加轻薄短小、高性能低功耗。

随着物联网、大数据、人工智能等技术的快速发展,SMT技术也在不断升级和创新。

高精度印刷技术、高速度贴片技术、高密度集成技术等的应用,使得电子产品的组装更加精密、高效;而智能化、柔性化生产线的建立,更是实现了生产过程的自动化、信息化和智能化,大大提升了整个电子行业的竞争力。

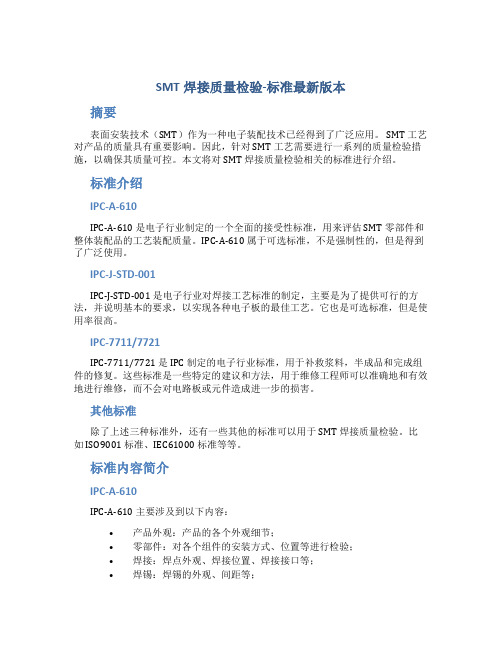

SMT焊接质量检验-标准最新版本

SMT焊接质量检验-标准最新版本摘要表面安装技术(SMT)作为一种电子装配技术已经得到了广泛应用。

SMT 工艺对产品的质量具有重要影响。

因此,针对 SMT 工艺需要进行一系列的质量检验措施,以确保其质量可控。

本文将对 SMT 焊接质量检验相关的标准进行介绍。

标准介绍IPC-A-610IPC-A-610 是电子行业制定的一个全面的接受性标准,用来评估 SMT 零部件和整体装配品的工艺装配质量。

IPC-A-610 属于可选标准,不是强制性的,但是得到了广泛使用。

IPC-J-STD-001IPC-J-STD-001 是电子行业对焊接工艺标准的制定,主要是为了提供可行的方法,并说明基本的要求,以实现各种电子板的最佳工艺。

它也是可选标准,但是使用率很高。

IPC-7711/7721IPC-7711/7721 是 IPC 制定的电子行业标准,用于补救浆料,半成品和完成组件的修复。

这些标准是一些特定的建议和方法,用于维修工程师可以准确地和有效地进行维修,而不会对电路板或元件造成进一步的损害。

其他标准除了上述三种标准外,还有一些其他的标准可以用于 SMT 焊接质量检验。

比如 ISO9001 标准、IEC61000 标准等等。

标准内容简介IPC-A-610IPC-A-610 主要涉及到以下内容:•产品外观:产品的各个外观细节;•零部件:对各个组件的安装方式、位置等进行检验;•焊接:焊点外观、焊接位置、焊接接口等;•焊锡:焊锡的外观、间距等;•焊接电子元件:电子元件安装的方式、位置、状态等;•印刷文本:检查电路板上的印刷文字是否正确;•产品的各种性能和功能检查。

IPC-J-STD-001IPC-J-STD-001 主要包括以下内容:•焊接材料规范:包括有关易碎焊料的要求;•外观检验:采用放大镜进行检查;•电路板检验:检查电路板上的插座、接触点等;•元件质量检验:包括元件大小、发热量等;•电气检验:包括通过测试电路板上的电气线路。

SMT物料最小包装

1206 SOD-123

30 2980101000476 31 2980101000488 32 2980101000487

GRM1555C1H102JA01D RTT02393JTH RTT02682JTH

0402 0402 0402

33 2980101000293 MPIH252012-1R5M-LF-Z SMD25_20

0402 0402 0402

6 2980101000502 7 2980101000468 8 2980101000343

CL05A475MP5NRNC RTT02102JTH RTT02473JTH

0402 0402 0402

9 2980101000334 GRM155R61A105K 10 3180280200019 ES0603V014CT

10000 10000 10000

功率电感 MPIH252012-1R5M-LF-Z 2.5*2.0*1.2 1.5uH ±20% CH 0402封装贴片电容 4.7pF ±0.5pF 50V MURATA GRM1555C1H4R7CA01D CH 0402封装贴片电阻 100K ±1% RTT02104FTH CH 0402封装贴片电阻 130K ±1% RTT02134FTH CH 0402封装贴片电阻 240R ±1% RTT02241FTH CH 0402封装贴片电阻 30K ±5% RTT02303JTH CH 1206封装贴片电容 22uF ±10% 16V MURATA GRM31CR61C226KE15L CH 0402封装贴片电容 10nF ±10% 50V MURATA GRM155R71H103KA88D CH 0402封装贴片电容 10pF ±5% 50V MURATA GRM1555C1H100JA01D CH 0402封装贴片电容 2.2pF ±0.25pF 50V SAMSUNG CL05C2R2CB5NNNC CH 0402封装贴片电容 2.2uF ±10% 16V MURATA GRM155R61C225KE44D CH 0402封装贴片电容 4.7nF ±10% 50V SAMSUNG CL05B472KB5NNNC CH 0402封装贴片电容 8pF ±5% 50V MURATA GRM1555C1H8R0C CH 0402封装贴片电阻 150K ±1% RTT021503FTH CH 0402封装贴片电阻 2K2 ±5% RTT02222JTH CH 0603封装贴片电容 330nF ±10% 16V MURATA GRM188R71C334KA01D CH AO3401A 贴片MOS管 P SOT-23 CH 功率电感 MPIT4018-2R2M-LF 4.0*4.0*1.8 2.2uH ±20% CH 功率电感 SWPA8040S220MT SMD8*8*4mm 22uH ± 20% CH 集成电路-TJA1042/3/1 SO-8 晶振 AH03270001 32.768KHz SMD3215 贴片电感 JSRF3225-601P 3.2*2.5 600R CH 贴片电解电容 VZH221M1ATR-0806 220uF 10V 0806 ±20% CH 贴片电解电容VZH221M1ETR0810 220uF 25V 0810 ±20% 0805封装贴片电阻 0R ±5% RTT05000JTH 1206封装贴片电阻 10R ±5% RTT06100JTH CH

企业SMT基板检验标准

2) 点胶的厚度可根据不同元器件而异,但最小不得小于0.5mm,点胶量 不可过多或过少和拉丝(图7)。

2023年11月7日

图7

5

四 . 贴片检验标准

1)元件正确性 首件标准样品是根据元件装贴图核对而得出,应妥善地进行保存并定期 复核保证其元件的正确无误。以标准品与其余PWA核对,确定PWA上的所有元 器件是否正确。 2)检验PWA上是否有缺件、掉件 所谓缺件、掉件是指在应贴有元件部位而未有元件的现象。 3)元件的可承受拉力检验 A 胶水 用拉力计对测试点进行测试,确定元器件的可承受拉力是否大于其下限 标准,施力点应在元器件长度处的中心位置,施力方向应和PCB板之间的夹 角小于30度(图8)。

2

一. 锡膏印刷检验标准:

1)锡膏于焊盘对位要准确,其最大偏位不可超过焊盘的25%(图1)。 2)相邻两焊盘上所印锡膏的毛边最小距离必须小于两焊片距离50%(图3)。 3)锡膏滩塌,不得引起桥接,其最小距离必须大于焊片距离的20%(图3)。 4)丝印点应均匀平整(图2)。如有拉点,其高度不得超过锡膏厚度(图4)。

QA检查要求: 在案按5.4项中质量检验标准要求,对所有待出厂产品进行正常检 查、放宽检查或加严检查(表1)

2023年11月7日

1

• 检验方法:

1. 点胶的胶水和印刷的锡膏用日光放大镜或显微镜检验 2. 普通CHIP元件用日光放大镜检验 3. 对于贴装精度高的异形元件采用显微镜或专用仪器检验

2023年11月7日

SMT基板检验标准

•目的:

为了保证基板生产的正常进行及产品质量的稳定持续,结合实装基板的 生产特性制订本标准,作为基板检查品质控制的依据。

SMT通用检测判定标准

收

3、 依次应为拒收参考

偏移量 大于15% 锡垫

(本指导书依照IPC-A-610D国际标准要求制作)

制作:

审核:

批准:

广 州东亮 美 集 照明科技 有 限 公 司

GuangZhou Lovely Lighting Co.,Ltd

作业指导书

名

文件编号

WI-C-131

日期

SMT锡膏印刷通用检验标准

称

发行版次

(依照IPC-A-610D国际标准7.5.5过程警示-2,3

级)

元件本体与PCB之间距离大于1.5mm,判定

23

浮高

为:NG. 特殊要求零件除外

(依照IPC-A-610D国际标准7.5.1缺陷-3级)

金手指接触区有上锡现象;残留胶纸、手 24 金手指脏污 指印等可能导致接触不良的脏污,判定

为:NG

制作:

示范

3、 回流焊之后无焊性不良现象。

4、 依此判定为允收。

3

PITCH=0.5MM锡 膏印刷拒收标准

示范

拒收: 1、 锡膏成形不良且断裂。 2、 当零置放时造成短路。 3、 依此应为拒收参考

标准:

1、 锡膏无偏移

4

SOT锡膏印刷标 2、 三点锡膏量,厚度均匀。 准示范 3、 锡膏成形佳,无崩塌断裂。

(依照IPC-A-610D国际标准8.2.5.2缺陷-1,2,3 级)

长方体元件歪斜移位,与PCB焊垫接触面

11

偏移

积小于0.13mm或焊接面小于焊盘宽度的 50%

(依照IPC-A-610D国际标准8.2.2.1缺陷-1,2级)

最大焊接高度(E)可超出焊盘或爬伸到元

件金属镀层端帽可焊端的顶部,但不可接

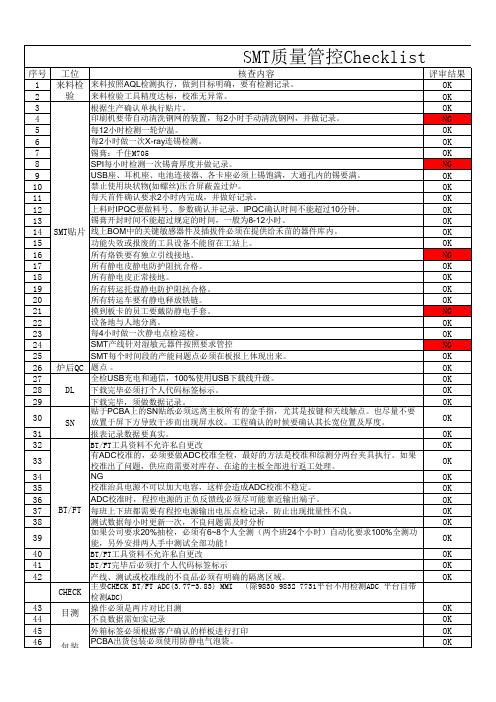

SMT质量管控checklist

ADC校准时,程控电源的正负反馈线必须尽可能靠近输出端子。

BT/FT 每班上下班都需要有程控电源输出电压点检记录,防止出现批量性不良。

测试数据每小时更新一次,不良问题需及时分析 如果公司要求20%抽检,必须有6~8个人全测(两个班24个小时)自动化要求100%全测功

能,另外安排两人手中测试全部功能!

OK

OK OK OK

OK OK OK OK

47

包装 PCBA来料包装不能有散架、刀卡变形等问题,主板更不能在包装里随意碰撞发出响声。

OK

48

正常板和维修板必须有标示

OK

49

QA抽检按AQL 标准去抽测检验

OK

50 51

QA检验 抽维测 修结 板果 低应 于以 50报PC表S,形Q式A必记须录全体检现功出能来外观;不能存在报废板(例如:板边受压 飞线 涂绿

2008

下载、BT/FT、check、QA功能抽测等工位执行工序完毕后必须打个人代码标签标示

OK

59 其它 BT\FT、check等工位设置的参数不允许私自更改

OK

60

堆放装有主板的托盘必须有限高、限区域。

OK

61

SMT贴片厂5S必须做到位

OK

62

1 测试所有工具、参数、软件等私自更改者,将给予处罚 2000-5000RMB

63

2 不符合以上要求,超过3次提醒无改善效果的,将给予处罚 500-2000RMB

64

3 出货抽检到致命性不良超过2次以上,例如:(混软件版本 漏测功能 混工单 撞件少料等) 将给予罚款:1

65

4 欺瞒客户私自出货 将给予处罚5000RMB

66

5 售后维修板出货或被检测到不良比较较高的 将给予处罚 2000RMB 包括:工厂反馈的问题点

SMT部品的认识及测量

有极性

异形引脚电 极

有极性

平面引脚电 极

有极性

部分体电极 有极性

2,4PIN

半通孔电极 有极性

LED

发光二极体 (2,4PIN)

平面引脚/部 分体电极

有极性

图示

一.电子部品的认识(5)

部品 ERP 符号 名称 代码 表示

电 晶 体

TR

Q TR

部品说明 3,5,6,8PIN 3,5,6,8PIN

电极形式 异形引脚

部品 ERP 符号 名称 代码 表示

部品说明

电极形式

晶体电阻 (2PIN)

晶体电极

R

电 阻

RE

排阻 (2PIN以上)

晶体电极

RM 圆柱形电极 圆柱形电极

极性 (有/无) 无极性

无极性

无极性

VR

可调电阻 平面引脚电

(3~6PIN)

极

无极性

晶体电感 晶体电极

无极性

电 感

LI

L

线圈电感 部分体电极 无极性

5.半通孔电极:部品的半通孔被镀 成电极.

6.部分体电极:部品本体表面的某 些部位被镀成电极.

7.BGA: 球形阵列.

一.电子部品的认识(3)

部品 ERP 符号 名称 代码 表示

部品说明

电极形式

极性 (有/无)

图示

四边异形引 QFP(4~216PIN) 脚电极/内

曲引腳電极

有极性

集

SOP(3,6~50PIN)

部品说明

电极形式

极性 (有/无)

图示

2~60PIN

异形引脚 电极

有方向性

连 接 器

CN

CN J

SMT焊接检验标准

SMT产品焊接外观检验标准_ 参IPC-A-610C

目

录

第一部分_ IPC-A-610C相关术语和定义 . . . . . . . . . . . .4 1.1 分级 . . . . . . . . . . . . . . . . . . . . . . 4 1.2 用户责任 . . . . . . . . . . . . . . . . . . . . .4 1.3 验收条件 . . . . . . . . . . . . . . . . . . . . .4 1.3.1 目标条件 . . . . . . . . . . . . . . . . . .4 1.3.2 可接受条件 . . . . . . . . . . . . . . . . .4 1.3.3 缺陷条件 . . . . . . . . . . . . . . . . . .4 1.3.4 过程警示条件 . . . . . . . . . . . . . . . .4 1.3.5 未涉及的条件 . . . . . . . . . . . . . . . .5 1.4 板面方向 . . . . . . . . . . . . . . . . . . . . .5 1.4.1 主面 . . . . . . . . . . . . . . . . . . . .5 1.4.2 辅面 . . . . . . . . . . . . . . . . . . . .5 1.4.3 焊接起始面 . . . . . . . . . . . . . . . . .5 1.4.4 焊接终止面 . . . . . . . . . . . . . . . . .5 1.5 电气间隙 . . . . . . . . . . . . . . . . . . . . .5 1.6 冷焊连接 . . . . . . . . . . . . . . . . . . . . .5 1.7 浸析 . . . . . . . . . . . . . . . . . . . . . . .5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Figure 14.10

SMT14~1

Optical Lithography

Optics

• Reflection of Light • Refraction of Light • Lens • Diffraction • Numerical Aperture, NA • Antireflective Coating

Alignment laser

Shutter is closed during focus and alignment and removed during wafer exposure

Single field exposure, includes: focus, align, expose, step, and repeat process

Sloping profile

Substrate

Figure 14.9

SMT14~1

Excimer Laser Sources for Semiconductor Photolithography

Table 14.3

SMT14~1

Spatial Coherence

Black box illuminator

SMT14~1

Optical Filtration

Broadband light

Reflected wavelengths

Coating 1 (non-reflecting) Coating 2 Coating 3

Glass

Secondary reflections (interference)

Transmitted wavelength

Figure 14.5

SMT14~1

Ultraviolet Spectrum

EUV

Ultraviolet spectrum

(nm)

Visible spectrum

VUV DUV

Mid-UV

Violet Blue Green Yellow Orange Red

4 50 100 150 200 250 300 350 400 450 500 550 600 650 700

Law of Reflection: qi = qr

Figure 14.11

SMT14~1

Flat mirror

Application of Mirrors

Illuminator for a simple aligner

Ellipsoidal mirror

Mask

Flat mirror

Used with permission from Canon USA

Figure 14.12

SMT14~1

Refraction of Light Based on Two Mediums

• Snell’s Law: sin qi = n sin qr • Index of refraction, n = sin qi / sin qr

fast medium

air (n 1.0)

– Spatial Coherence

• Exposure Control

SMT14~1

Emission Spectrum of Typical High Pressure Mercury Arc Lamp

Relative Intensity (%)

Emission spectrum of high-intensity mercury lamp 120

Figure 14.1

SMT14~1

Layout and Dimensions of Reticle Patterns

1) STI etch

2) P-well implant

3) N-well implant

4) Poly gate etch

5) N+ S/D implant

6) P+ S/D implant 7) Oxide contact etch

4. Explain resolution, describe its critical parameters, and discuss how it is calculated.

5. Discuss each of the five equipment eras for alignment and exposure.

Resulting layers

5 4

2

1

6

3 7 8

Cross section

8) Metal etch

Top view

Figure 14.2

SMT14~1

Optical Lithography

Light

• Interference of Light Waves

– Optical Filters

Incoherent light source of a single wavelength

Slit

Two slits closely spaced

Interference patterns

Coherent cylindrical wave front

Two coherent cylindrical wave fronts

6. Describe reticles, explain how they are manufactured and discuss their use in microlithography.

7. Discuss the optical enhancement techniques for sub-wavelength lithography.

13

126 157 193 248

365 405 436

i hg

Excimer laser

Mercury lamp

Photolithography light sources

Figure 14.6

SMT14~1

Optical Lithography

Exposure Sources

• Mercury Arc Lamp • Excimer Laser

SMT14~1

Law of Reflection

The angle of incidence of a light wavefront with a plane mirror is equal to the angle of reflection.

Incident light

qi

qr

Reflected light

cycle of a frequency, expressed in meters

Laser

Figure 14.3

SMT14~1

Wave Interference

Constructive

Destructive

Waves in phase

A Waves out of phase

B

A+B

Figure 14.4

SMT14~1

Optical System of Lenses

Masking unit Condenser lens Fly’s eye lens

Flat mirror

Mirror Condenser lens Mirror

Collimator lens

Optical filter Shutter

KrF laser 100

80 60 40 20

Hg lamp 0

210 220 240 260 280 Wavelength (nm)

Figure 14.8

SMT14~1

Excessive Resist Absorption of Incident Light

Photoresist (after develop)

Figure 14.7

SMT14~1

Mercury Arc Lamp Intensity Peaks

Table 14.2

SMT14~1

Relative Intensity (%)

Spectral Emission Intensity of 248 nm Excimer Laser vs. Mercury Lamp

1. Focus and align the quartz plate reticle (that has the patterns) to the wafer surface.

2. Reproduce a high-resolution reticle image on the wafer through exposure of photoresist.

Reticle (may contain one or more die in the reticle field)

Projection lens (reduces the size of reticle field for presentation to the wafer surface)

Wafer stage controls position of wafer in X, Y, Z, q)

2. Describe the properties of light and exposure sources important for optical lithography.

3. State and explain the critical aspects of optics for optical lithography.

3. Produce an adequate quantity of acceptable wafers per unit time to meet production requirements.