柴油机ECU硬件在环仿真系统的设计

匹配EGR和二级增压系统的柴油机性能仿真

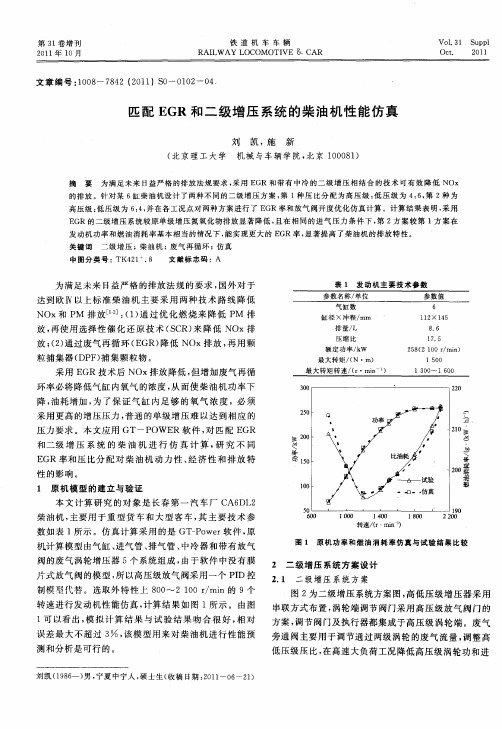

2 1 二级增压 系统 方案 . 图 2为二级增 压 系统方 案 图 , 高低 压 级增 压 器采 用

串联 方式布 置 , 涡轮端 调节 阀 门采用 高压级 放 气 阀 门的 1 以看 出 , 拟 计 算 结 果 与 试 验 结 果 吻 合 很 好 , 对 方案 , 节 阀 门及 执行器 都集 成于 高压 级 涡轮 端 。废 气 可 模 相 调 误 差最 大 不超 过 3 , 模 型用 来对 柴 油机 进行 性 能预 旁通 阀主要 用于调 节通 过两级 涡轮 的废 气 流量 , 整 高 该 调

第 3 卷 增 刊 1 21 0 1年 1 O月

铁 道 机 车 车 辆

RAI W AY L LOCOMOTI LCAR VE 8

Vo I 1 S p l l3 u p 0c . t 2 1 01

文 章 编 号 :0 8 7 4 (0 1 O 0 0 —0 1 0 — 8 2 2 1 )S 一 1 2 4

柴油机 , 主要 用 于重 型货 车 和 大 型客 车 , 主 要 技术 参 其 数如表 1 示 。仿 真计 算采 用 的是 GT P we 软 件 , 所 —o r 原

机计算 模 型 由气缸 、 气管 、 进 排气 管 、 中冷 器和 带有 放 气

阀 的废 气 涡轮增压 器 5个系 统组成 , 由于 软件 中没有膜

排 量/ L 压 缩 比

达到 欧Ⅳ 以上标 准 柴 油 机 主要 采 用 两种 技 术 路 线 降低 NOx和 P 排 放 _ ] ( ) 过 优 化 燃 烧来 降低 P 排 M 1 :1 通 M

放, 再使 用选 择性 催 化 还 原 技 术 ( C 来 降低 NOx排 S R)

参 数 值

高压 级 : 低压级为 6 4 并在各工况点对 两种 方案 进行 了 E :, GR率和放气 阀开度优化仿真计算 。计 算结 果表明 , 用 采

基于DoE技术的增压柴油机高压循环EGR系统优化设计

基于DoE技术的增压柴油机高压循环EGR系统优化设计随着环境污染问题的日益严重,汽车发动机的研究也不断发展。

其中,基于DoE技术的增压柴油机高压循环EGR系统优化设计成为汽车工业的一个研究热点。

本文将介绍这一技术的研究背景、原理、以及优化设计方法。

一、研究背景随着汽车的飞速发展,机动车尾气排放成为城市大气污染的主要源头之一。

尤其是柴油机排放的颗粒物和氮氧化物对环境污染影响更加明显。

高压循环EGR技术是减少柴油机排放污染的有效措施之一,它可以通过在发动机的进气系统中注入一定比例的废气,有效降低氮氧化物的产生。

然而,高压循环EGR会降低发动机的燃烧效率和动力性能,因此需要进行优化设计。

二、原理高压循环EGR系统的原理是将废气通过高压泵将废气压缩到与进气道相同的压力,然后再将压缩后的废气注入到进气道中,与新鲜空气混合后进入燃烧室。

这样做可以有效地降低燃烧室中的温度和压力,从而减少NOx的生成。

然而,高压循环EGR会导致燃料进气量减少,影响燃烧效率和动力性能。

三、优化设计方法优化设计的目的是寻找一种最优的高压循环EGR系统方案,即在降低排放的前提下,最大限度地提高柴油机的燃烧效率和动力性能。

为实现这一目标,可以采用基于DoE技术的优化设计方法,该方法可以用于构建多个不同的系统方案并评估它们的性能指标。

1.因素选取通过文献调研和实验设计,确定影响高压循环EGR系统性能的关键因素,比如高压泵压力、气缸压力、废气比例和进气道长度等。

2.响应变量选取根据优化设计目标和系统性能要求,选取相应的变量作为衡量系统性能的指标,例如NOx排放量、燃油消耗量和最大扭矩等。

3.实验设计根据因素和响应变量的选取,构建完整的实验设计方案,包括因素水平、变化范围和实验次数等。

通过实验方法,获得不同方案的响应变量值并进行数据分析,得到每个因素对系统性能的影响。

四、结论基于DoE技术的优化设计方法可以有效地优化高压循环EGR 系统的性能,同时减少柴油机的尾气排放。

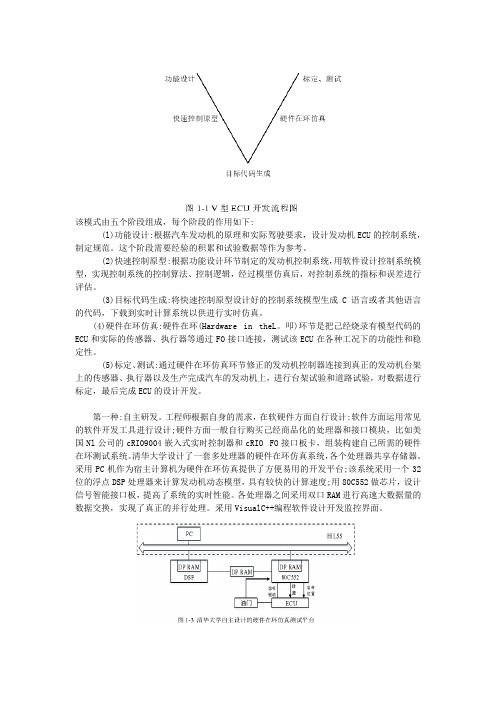

硬件在环仿真策略说明

一个系统的实时性和系统的处理能力、计算能力和数据传输速度密切相关,要提高系统的实时性能,就必须从这三个方面入手,提高系统的数据传输速率,加快系统的计算速度。采用采样频率高、数据传输速度快的数据采集卡,可以提高系统的数据传输速率;采用具有高频的和大缓存的CPU的单片机处理器,可以提高系统对数据的处理计算能力。宿主机和目标机之间的数据传输,以太网数据传输的速度远大于串口数据通讯的速度;目标机和数据采集卡之间的数据传输,取决于数据采集卡的接口模式。常见的数据采集卡接口模式有PCI、ISA等总线模式,在一般的工业领域,PCI接口模式的数据传输速率较快,较为常用。

第二种:德国dSPACE公司设计的dSPACE硬件在环仿真测试系统。该测试系统硬件方面由具有高速计算能力的处理器和FO板卡组成,并通过PHS总线连接进行数据交换传输。软件方面,由于其是基于MATLAB/Simulink开发的,因此能和MATLAB/Simulink联合,由MATLAN/Simulink建立的模型可以在软件本身的平台上生成代码下载到dSPACE中。具有实时性高、系统完整度好等优点。

2.工作原理

双机系统的工作原理和流程如下:首先在宿主机上利用Matiab/Simulink建立需要研究的对象的模型,然后生成能在目标机实时内核中运行的代码,下载到事先建立好的目标机实时操作系统中运行;运行的数据通过接口模块传输给待测Ecu,待测Ecu根据这些数据以及ECU内烧写好的控制程序计算发动机模型的喷油脉宽以及点火提前角等数据,通过接口模块传递给发动机仿真模型,以此循环。

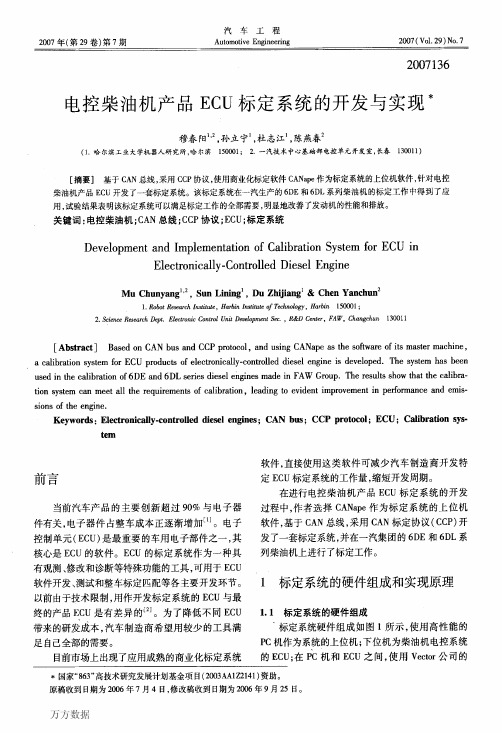

电控柴油机产品ECU标定系统的开发与实现

本文读者也读过(10条) 1. 张彧.冯辉宗.岑明.甘海云.ZHANG Yu.FENG Hui-zong.CEN Ming.GAN Hai-yun 基于CCP协议汽车电控单元标定系 统的设计[期刊论文]-车用发动机2007(3) 2. 丁圣彦.罗峰.孙泽昌 基于CCP协议利用CANape进行电控单元标定[期刊论文]-电子技术应用2005,31(12) 3. 李计融.钟再敏 车载控制器匹配标定ASAP标准综述[期刊论文]-汽车技术2004(10) 4. 李中.杨福源.何桦.方成.LI Zhong.YANG Fu-yuan.HE Hua.FANG Cheng 通用型电控发动机ECU匹配标定软件的开 发[期刊论文]-车用发动机2008(4) 5. 刘晓康.朱禹.常云萍.彭红涛 基于模型设计的电池管理系统开发[会议论文]-2008 6. 袁军 CAN总线通讯系统的软硬件设计和开发[学位论文]2003 7. 陶恒燕.田江学.屈卫东.Tao Hengyan.Tian jiangxue.Qu Weidong 基于MC68376的CCP软件程序设计[期刊论文]测控技术2005,24(3) 8. 刘玉长.罗广德.LIU Yu-chang.LUO Guang-de 汽油机ECU控制参数的台架标定[期刊论文]-内燃机2010(6) 9. 李雅博.张俊智.甘海云.卢青春 基于CCP协议的HEV用ECU标定系统设计[期刊论文]-汽车工程2004,26(4) 10. 王明文.唐岚.甘海云.WANG Ming-wen.TANG Lan.GAN Hai-yun 基于CCP协议的发动机标定系统开发[期刊论文]车用发动机2010(4)

上位机的ccP命令由cANape软件提供。因 而,标定系统的开发工作主要集中在Ecu内部,针 对Ecu的实际情况和标定工作的实际需要有选择 地实现Ecu端的标定功能。

柴油机混合动力控制器硬件在环仿真系统设计

关 键 词 : 油 机 ; 合 动力 ; 制 器 ; 件 在 环 ;仿 真 柴 混 控 硬

中 图 分 类 号 :TK4 3 7 2 . 文 献标 志 码 :B 文 章 编 号 :1 0 — 2 2 2 1 ) 60 1 - 6 0 12 2 ( 0 0 0 —0 10

第 6期 ( 总第 1 1 ) 9 期 21 O 0年 1 2月

车

用

发

动

机

No. Se ilN o. 1) 6( ra 19

De .2 0 c 01

V E H I EN G I E CIE N

柴 油 机 混 合 动 力 控 制 器 硬 件 在 环 仿 真 系 统 设 计

刘 雄 。 ,张 树 梅 。 ,杨 林 。

真 系统 , 细 介 绍 了 系统 方 案 和 混 合 动 力 仿 真 模 型 的 建 立 , 过 Ma lb Smuik, ta / ttfo C 语 言 和 汇 编 详 通 t /i l a n Ma lb S a elw,

语 言混 合 编 程 的 方 法 , 制 了 HC 硬 件 在 环 仿 真 的软 件 系统 ; 于 V8 0 U 研 制 了仿 真 控 制 器 HI E U, 研 U 基 5 E MC L C 研 制 了 HC 硬 件 在 环 仿 真 的硬 件 系统 , 后 以 单 轴 并 联 混合 动 力 系统 为 对 象 , 行 了混 合 动 力 控 制 器 HC 硬 件 在 U 最要 求 的 日趋 严 格 , 合 混

动 力 技 术 已成 为 全 球 汽 车 工 业 发 展 的 热 点 。 混 合 动

车模 型 等) 于实 时模 拟 混合 动力 系统 及整 车 ; 拟 用 虚

控 制 器 ( 电 机 控 制 器 、 动 机 控 制 器 、 池 管 理 系 如 发 电 统 等 ) 于 模 拟 各 部 件 控 制 器 并 输 出 HC 所 需 的 用 U

某型柴油机EGR率优化仿真分析

10.16638/ki.1671-7988.2016.08.032某型柴油机EGR率优化仿真分析陈园明,王宏大,王次安(安徽江淮汽车股份有限公司,安徽合肥230601)摘要:应用一维BOOST软件和三维Fire软件对某型柴油机进气歧管EGR率分布进行模拟分析。

采用瞬态分析模式,对各个工况下EGR气体在进气歧管中的分布进行计算,结果表明:初始设计方案各缸EGR率偏差较大,不能满足评价标准;依据分析结果对EGR废气进口进行优化,最终优化后各缸EGR率偏差能够满足评价标准。

关键词:进气歧管;EGR率偏差;CFD中图分类号:U461 文献标识码:A 文章编号:1671-7988(2016)08-104-03Simulation and optimization analysis on EGR Ratio of the diesel engineChen Yuanming, Wang Hongda, Wang Cian(Power Research institute, Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601)Abstract: The diesel engine intake manifold is calculated by 1D_BOOST and 3D_Fire simulation on EGR deviation. The transient mode was set,and EGR gas distribution in intake manifold was simulated at all the operation points. The result shows :the initial model can’t meet the standard, modify the design of the EGR inlet then the result can meet the standard. Keywords: Intake Manifold; EGR Deviation; CFDCLC NO.: U461 Document Code: A Article ID: 1671-7988(2016)08-104-03前言随着我国汽车产业的发展,机动车尾气污染问题日益突出,国家的排放法规也越来越严格。

发动机ECU 硬件在环(HIL)测试方案

发动机ECU硬件在环(HIL)测试解决方案一、 方案概述1.1 HIL测试系统概述随着汽车电子技术的不断革新和迅速发展,汽车电控单元数量的不断增加,汽车电子产品和技术在各种车型中得到了越来越多的应用,其中,汽车电子系统成本约占到整车的30%,而汽车故障的产生多发生在汽车电子系统,因此,从安全性、可行性和成本上考虑,硬件在回路(HIL)测试已经成为电控系统开发和应用中非常重要的一环,减少实车路试,缩短开发时间并降低成本的同时提高电控系统的软件质量,降低电控系统开发和应用的风险。

HIL(Hardware‐in‐the‐Loop)硬件在回路测试系统是以实时处理器中运行的实体仿真模型来模拟受控对象的运行状态,通过I/O接口与被测电控系统连接,对被测ECU进行全方面的、系统的测试。

系统原理如图1.1中所示。

图1.1 HIL测试系统原理HIL测试系统的特点:●模拟被控对象的各种工况,包括极限工况;●模拟复杂的故障模式,快速复现故障模式;●将部分测试过程从传统试验台架中分离;●自动化测试并生成测试报告,缩短测试周期;●易于维护和扩展测试能力。

1.2SimCar硬件在环测试系统简介SimCar硬件在环(HIL)测试系统是用于测试电控单元功能、系统集成和通信的一套完整的硬件在环仿真测试设备,可用于汽车、航空、兵器、工程机械等领域。

基于SimCar硬件在环测试系统针对用户的被控对象进行建模仿真,并将其运行于跟控制器闭环工作的实时系统中,实现对汽车电控单元的复杂测试。

SimCar硬件在环仿真系统主要由三部分组成:仿真硬件平台、试验管理软件及车辆实时仿真模型。

系统组成示意图如图1.2中所示:图1.2 SimCar测试系统组成SimCar支持的电控单元硬件在环测试:发动机ECU;自动变速器TCU;混合动力整车控制器HCU;纯电动汽车VCU;蓄电池管理系统BMS;汽车防抱死制动系统ABS;车身控制器BCM;二、 基于SimCar的发动机ECU测试解决方案2.1 发动机ECU测试系统原理如图2.1发动机ECU测试系统原理中所示,在试验定义中,上位机试验管理软件运行于PC机环境中,通过PC机通信口与SimCar实时仿真平台通信,汽车实时仿真模型运行在仿真平台的实时处理器中,运行于处理器中的模型I/O通过仿真平台中的集成的信号调理、负载仿真及功率驱动等硬件与实际的发动机ECU构成闭环连接,实现发动机ECU的系统测试。

柴油机混合动力控制器硬件在环仿真系统设计_刘雄

收稿日期 :2010-07-15 ;修回日期 :2010-11-04 作者简介 :刘 雄(1974 —), 男, 高级工程师 , 博士 , 研究方向为客车用电控柴油机混合动力总成 ;l xi ong @ .cn 。

· 12 · 车 用 发 动 机 2010 年第 6 期

2010 年 12 月 刘 雄 , 等 :柴油机混合动力控制器硬件在环仿真系统 设计 · 13 ·

b)非空挡发动机转速 nF =30 · vv · ig · i0 /(r · 3 .14)。

式中 :vv 为车速 ;ig 为变速箱第 i 挡速比 ;i 0 为主减 速比 ;r 为整车轮胎半径 。 3 .2 电机模型

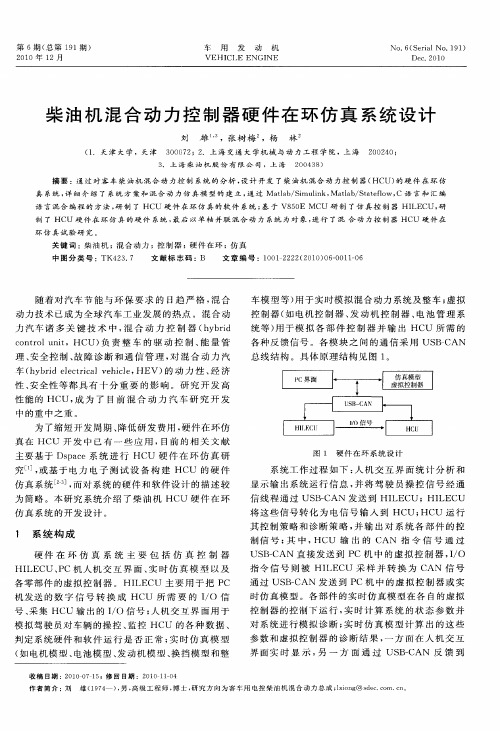

1 系统构成

硬件在 环仿 真系 统主 要包 括仿 真控 制 器 H ILECU 、PC 机人机交互界面 、实时仿真模型以及 各零部件的虚拟控制器 。 H ILECU 主要用于把 PC 机发送的数字 信号转换 成 H CU 所 需要的 I/ O 信 号 、采集 H CU 输出的 I/ O 信号 ;人机交互界面用于 模拟驾驶员对车辆的操控 、监控 HC U 的各种数据 、 判定系统硬件和软件运行是否正常 ;实时仿真模型 (如电机模型 、电池模型 、发动机模型 、换挡模型和整

车模型等)用于实时模拟混合动力系统及整车 ;虚拟 控制器(如电机控制器 、发动机控制器 、电池管理系 统等)用于模拟各部件控制器并输出 H CU 所需的 各种反馈信号 。各模块之间的通信采用 USB-CAN 总线结构 。 具体原理结构见图 1 。

图 1 硬件在环系统设计

系统工作过程如下 :人机交互界面统计分析和 显示输出系统运行信息 , 并将驾驶员操控信号经通 信线程通过 USB-CAN 发送到 H ILECU ;H IL EC U 将这些信号转化为电信号输入到 H CU ;H CU 运行 其控制策略和诊断策略 , 并输出对系统各部件的控 制信号 ;其 中 , H CU 输 出 的 CAN 指 令 信 号通 过 USB-CAN 直接发送到 P C 机中的虚拟控制器 , I/ O 指令信 号则被 H ILECU 采样并转换为 CAN 信号 通过 USB-CAN 发送到 PC 机中的虚拟控制器或实 时仿真模型 。各部件的实时仿真模型在各自的虚拟 控制器的控制下运行 , 实时计算系统的状态参数并 对系统进行模拟诊断 ;实时仿真模型计算出的这些 参数和虚拟控制器的诊断结果 , 一方面在人机交互 界面实时 显 示 , 另 一方 面通 过 USB-CAN 反 馈到

-硬件在环仿真在汽车控制系统开发中的应用及关键技术_齐鲲鹏

硬件在环仿真在汽车控制系统开发中的应用及关键技术齐鲲鹏,隆武强,陈 雷(大连理工大学内燃机研究所,辽宁大连116024)摘要:介绍硬件在环仿真的概念、系统组成和工作过程以及在汽车控制系统开发中的应用实例,重点阐述了硬件在环仿真应用中的关键技术。

硬件在环仿真应用实例的结果表明,合理使用硬件在环仿真中的关键技术开发汽车控制系统,可以有效地缩短控制系统的开发周期,提高控制系统的设计水平,节约试验费用,为控制系统的开发提供了便利的条件。

关键词:硬件在环仿真;汽车控制系统;关键技术;有效性;实时性中图分类号:U461 文献标识码:B 文章编号:1000-6494(2006)05-0024-04Application of Hardware -in -the -loop Simulation in the Development ofControl System for Vehicle and Its Key TechnologiesQI Kun -peng ,LONG Wu -qiang ,C HE N Lei(Institute of I .C .Engine ,Dalian University of Technology ,Dalian 116024,China )A bstract :In this paper ,the concept ,s ystem composing and working process of Hard ware -in -the -loop Simulation are intro -duced ,the examples of Hard ware -in -the -loop Simulation application in the develop ment of Control System for Vehicle are also illustrated ,and the key technologies of Hard ware -in -the -loop Simulation application are put emphasis on to present .The facts indicate that it can effectively cut the development period of the control s ystem ,improve the design level of the control s ystem ,save the test expenditure and provide convenient condition to develop the control system through applying the key techn ologies of Hard -ware -in -the -loop Simulation to develop the control system for vehicle .Key words :hardware -in -the -loop simulation ;control system for vehicle ;key technology ;validity ;real -time performance 作者简介:齐鲲鹏(1976-),男,辽宁大连人,博士研究生,主要研究方向为内燃机电子控制。

基于MPC5554的高压共轨柴油机ECU硬件设计的开题报告

基于MPC5554的高压共轨柴油机ECU硬件设计的开题报告一、课题背景随着国家经济的快速发展和物流业的迅速发展,车辆数量也在不断增长。

同时,环境污染成为全球关注的焦点之一,车辆排放成为污染的主要来源之一。

为了达到环保要求,欧洲、日本等发达国家已要求国内柴油引擎达到欧Ⅲ、欧Ⅳ、欧Ⅴ、欧Ⅵ标准。

国内在推进国Ⅳ标准柴油车发展的过程中,全国各省市纷纷推广高压共轨柴油机技术,其发动机扭矩大、油耗低,动力性能优越。

为了更好的控制发动机输出扭矩和满足各项环保和安全要求,需要在发动机上加装开发一种符合高压共轨柴油机发动机性能的电控系统。

二、课题内容本课题针对高压共轨柴油机的特点,着手从硬件角度对ECU系统进行设计。

本设计的ECU使用强大的32位MPC5554微处理器作为控制核心,配合外围的器件,实现高效、可靠、灵活的控制。

开发基于MPC5554的高压共轨柴油机ECU,主要任务如下:1. 首先精心设计电路,选择合适的组件来实现各功能模块的设计。

2. 编写测试程序,对设计好的电路进行测试和调试,保证控制系统的灵敏度和稳定性。

3. 将控制系统和发动机进行整合测试,检测控制系统能否正常控制发动机输出扭矩。

4. 负责撰写设计开发过程的详细报告,包括电路原理图、PCB布局设计、代码注释以及测试报告等。

三、技术路线控制系统的设计是本课题的重点,具体实现流程如下:1. 硬件电路设计:根据高压共轨柴油机的特点,设计一个适用于该发动机的电控系统。

该系统包括电源、A/D转换、CAN总线通信、输出控制等模块。

2. PCB布局设计:根据硬件电路设计来进行PCB布局设计,避免因为布线的问题造成系统的不稳定性。

3. 软件编程:采用C语言对控制程序进行编写。

对于控制程序中的实时性、稳定性等方面进行优化和调试。

4. 系统整合测试:对于硬件电路、程序进行综合测试,验证控制系统对发动机的控制能力。

四、预期成果1. 成功设计出MPC5554芯片的高压共轨柴油机ECU硬件系统,实现发动机输出扭矩的精确控制。

硬件在环仿真系统概述

硬件在环仿真系统概述邹祎【摘要】In contrast with traditional simulation method of ECU, Hardware-in-Loop simulation has advantages of high real-time, lowcost, high flexibility, high accuracy of simulation. This paper introduces basic principle of HIL simulation and HIL simulation platform of dSPACE, RT-LAB and NI. This paper illustrates developing procedure of HIL simulation model and overview of HIL developing condition.%与传统的ECU仿真方法相比,硬件在环仿真具有高实时性、低成本、灵活性高、可重构性强、仿真精度高等优点。

本文介绍了硬件在环仿真基本原理及dSPACE、RT-LAB、NI硬件在环仿真平台,并阐述了硬件在环仿真模型的开发步骤,对硬件在环仿真当前的发展情况进行了简单概述。

【期刊名称】《价值工程》【年(卷),期】2016(035)035【总页数】2页(P97-98)【关键词】数据挖掘;模型与算法;应用发展方向【作者】邹祎【作者单位】装甲兵工程学院控制工程系,北京100072【正文语种】中文【中图分类】TJ811硬件在环仿真是以实时处理器运行仿真模型来模拟受控对象的运行状态,通过I/O 接口与被测对象相连接。

硬件在环仿真在电子控制单元的研发过程中占据着越来越重要的地位,它提供了一种成本低、可重构性高、安全性高、灵活高效的仿真方法,能减少实车试验的次数,缩短开发时间。

硬件在环仿真系统是由处理器模板与外围I/O板通过ISA总线构成的多处理器系统。

基于enDYNA的柴油机瞬态EGR控制硬件在环仿真平台研究

基于enDYNA的柴油机瞬态EGR控制硬件在环仿真平台研究柴油机是目前应用最广泛的内燃机型之一,其高功率、高效率和高扭矩等特点使其在各个领域中得到了广泛的应用。

然而,柴油机在工作过程中产生的氮氧化物(NOx)和颗粒物(PM)等有害物质会对环境造成大量的污染,因此柴油机的排放控制问题成为了当前研究的热点。

在柴油机排放控制中,瞬态EGR控制是一种重要的方法。

该控制方法是通过EGR(废气再循环)系统对部分排出废气进行再利用,以达到减少NOx排放的目的。

然而,EGR系统的复杂度和控制难度使得瞬态EGR控制的实现难度较大。

enDYNA是一款常用的动力学仿真软件,其具有高效、强大的仿真求解能力。

因此,基于enDYNA平台的柴油机瞬态EGR控制硬件在环仿真研究成为了当前研究的热点。

在以上背景下,我们研究了一款基于enDYNA的柴油机瞬态EGR控制硬件在环仿真平台,并进行了相关实验和分析。

首先,我们建立了柴油机瞬态EGR控制硬件在环仿真平台。

该平台采用了enDYNA作为仿真核心,结合了Simulink和MATLAB等工具完成了EGR控制系统的硬件部分的建模,通过与柴油机模型的耦合来完成控制。

接着,通过该平台,我们进行了一系列的实验。

具体实验方案包括了不同的EGR比例控制、不同的发动机负载、不同的车速等。

实验结果表明,我们所设计的控制系统可以有效地降低NOx排放,同时保持了发动机的性能和燃料经济性。

综上所述,在enDYNA平台下,我们成功地设计了一款基于柴油机瞬态EGR控制的硬件在环仿真平台,并通过该平台开展了一系列实验,取得了一定的研究进展。

未来,我们将继续深化该平台的实验设计和实验结果的分析,为柴油机排放控制领域的研究和应用打下更加坚实的基础。

在柴油机燃烧过程中,燃料中的氮气会与氧气反应生成氮氧化物(NOx)。

而EGR系统通过向进气管中引入一定的废气,可以有效地降低燃烧室内的氧浓度,从而抑制NOx的生成。

因此,瞬态EGR控制可以在柴油机高负荷、高速运行时,通过控制EGR系统的工作状态,使得废气的比例在不同工况下得到了最优控制,从而使NOx的排放达到最低值。

电子换挡控制器硬件在环测试系统设计

换挡器GSM、电子换挡控制器ACM、换挡执行器ARC、变速 器控制器TCU及EMS、ESC等其他控制器,这些控制器共同 组成整个电子换挡系统。

其中,GSM负责感知驾驶员换挡操作,并将操作信息转 化为CAN信息;EMS、ESC等控制器将车辆状态信息,如制 动踏板状态、油门踏板状态、发动机运行状态、钥匙挡位信

系统在提升车辆科技感、豪华感的同时,还可以提升整车 NVH水平,因此该系统在国产中端车型上已被广泛应用。

换挡系统的正常运行是车辆安全行驶的重要保证,电子 换挡控制器(ACM)作为电子换挡系统的核心部件,其可靠 性对车辆安全性至关重要,因此在系统研发期间对其功能的 测试非常必要。硬件在环(HIL)测试是汽车行业目前广泛 采用的一项模拟测试技术,其在极限测试、失效测试及缩短 开发周期方面尤其具备独特的优势[2]。本文基于对ACM功能 策略及其故障诊断策略的分析,基于dSPACE硬件平台搭建 硬件在环测试系统,验证ACM的可靠性。

3 测试设备〔

「技朮交強

Technical Communication

电子换挡控制器硬件在环测试系统设计

曹慧颖,崔书浩,王玮

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

摘要:本文以一种电子换挡控制器(ACM)为测试对象,对其功能策略及故障诊断方案进行分析,并基于

dSPACE设备设计一套硬件在环测试方案,包括模型搭建、仿真界面设计、测试用例及自动化脚本开发,对该控制 器的功能及诊断进行半实物仿真测试,并生成可视化报告遥试验结果表明,该测试方案能够准确全面检测ACM的 各项功能,提高该产品的可靠性遥

关键词:电子换挡控制器;硬件在环;dSPACE 中图分类号: U463.6 文献标志码: A 文章编号: 1003-8639( 2021 )06-0068-04

硬件在环解决方案_HIL_ECU测试_Labcar

PT-LABCAR

P T- L A B C A R 是 一 个 开 放 式 的 可 扩 展 硬 件 在 环 系 统 (HiL)(见图1)。它专门用于对动力总成ECU进行开 环和闭环测试。该系统可运行自动重复功能测试以 发布软件参数版本,还可在ECU开发的早期阶段验 证其控制和诊断功能。PT-LABCAR系统还可用于在 实验室中对ECU进行预标定。

一 系 列 高 性 能 技 术 特 征 确 保 了 PT-LABCAR系统功能的多样性。例如,信号生成 通道的耦隔离支持发动机爆震传感器的 精确仿真,同时还可以对ECU进行实时 访问。

PT-LABCAR先 进 的 软 件 功 能 还 可 满 足 ECU开发过程中的各种特殊要求,如可提 供有效的参数操控等。同时,该系统可与 LABCAR-AUTOMATION结合使用,进一 步简化了与复杂应用及各种工具的集成。

PT-LABCAR 动力总成应用中的硬件在环系统

功能一览

可扩展式硬件在环(HiL)系统适于开环及闭环测试 先进的线路连接结构,包括标准化的ECU连接器针 脚分配 通过测量和标定工具进行同步数据采集 带实时操作系统的标准PC 可与各种建模工具完美集成 带软件配置模板,如用于仿置

名称

LABCAR 系统基础 LABCAR系统软件包 LABCAR 系统软件包服务合同 PT-LABCAR 发动机ECU I/O模块 PT-LABCAR 变速箱ECU I/O模块 (按用户要求提供) PT-LABCAR 断接盒 LABCAR 系统测量与标定工具 LABCAR 系统故障模拟模块 LABCAR 系统升级电源 附加信号I/O模块

PT-LABCAR接线盒 PT-LABCAR发动机ECU I/O

可用户化的部件, LABCAR或第三方硬件

柴油机ECU硬件在环仿真系统软件设计_开题报告

研究重点、难点

(1)建立硬件在环仿真的发动机动态模型的关键在于两个方 面:一是要能准确的预测发动机的稳态和瞬态性能,满足精确 性要求;另一方面就是要满足实时性的要求。但是在很多情况 下仿真的精度和实时性又是一对矛盾。

由此可以看出,要克服以上不足,加速ECU的开发进程, 关键就是要减少ECU调试对台架试验的依赖性。在这一趋 势推动下,利用仿真技术,特别是硬件在环仿真技术来虚 拟化柴油机等硬件设备,将台架试验简化为在柴油机模拟 试验平台上进行硬件在环仿真试验,可以方便快捷的完成 柴油机ECU的开发。

国内外研究现状

工作计划

1. 2016.1-2016.4根据柴油机ECU硬件在环仿真系统的功能要求, 对仿真系统的总体方案进行设计。

2. 2016.4-2016.9根据柴油机ECU硬件在环仿真系统的基本工作 原理和特性,运用simulink软件进行柴油机模型的构建。

3. 2016.9-2016.10根据仿真系统上位机需要实现的功能,运用 Labview软件进行上位机监控程序的编写并实现对柴油机模 型的调用。

硕士研究生开题答辩

柴油机ECU硬件在环仿真系统 软件设计

答辩人:吴杨春 导 师:罗素云

2015. 11 . 20

内容提要

一、背景和意义 二、国内外研究现状 三、研究内容 四、研究方案 五、研究重点、难点及解决方案 六、工作计划

背景和意义

随着柴油机电子控制系统日益复杂以及控制参数增多, 导致系统研制开发的难度也越来越大。如果按照电控系统 传统的设计方案:即首先设计电控单元,然后通过柴油机 台架试验进行匹配测试,由测试结果修正电控系统参数及 相应样机结构,然后再进行台架试验。这一系列的过程反 复进行,不仅开发周期长,耗费了大量的人力物力,而且 电控系统设计时需大量的柴油机实验数据,而一般的试验 台架系统很难提供标准的动态工况,实际上由于条件限制, 进行大量动态试验也是不可能的。

电控柴油机ECU软件设计及应用

收稿日期:2006207231;修回日期:2007201219作者简介:吴长水(1978—),男,福建省莆田市人,在读博士,主要从事柴油机电控系统的研究;E 2mail :wuchangshui @ 。

・电子控制・电控柴油机ECU 软件设计及应用吴长水,于世涛,杨时威,杨 林,卓 斌(上海交通大学汽车电子技术研究所,上海 200030) 摘要:在发动机电控单元(ECU )的“V ”开发模式下,完成了电控单体泵柴油机ECU 的控制策略算法功能设计和硬件在环仿真。

设计了发动机的起动、怠速、智能功率、减速断油和跛行回家等柴油机运行控制策略。

对开发的控制策略算法进行了离线仿真,并实现了控制策略程序的自动产品代码生成。

在自主开发的ECU 硬件在环仿真平台上验证了控制算法的正确性,所设计的ECU 软件在电控单体泵柴油机上得到了成功应用。

关键词:电控柴油机;ECU ;控制策略;硬件在环;仿真;标定中图分类号:T K422 文献标志码:B 文章编号:100122222(2007)0120048204 车辆的动力性、舒适性和排放等性能依赖于发动机电控单元(ECU )关键脉谱的匹配标定和软件(控制策略)的设计。

发动机控制策略是否合理、有效取决于策略的功能设计和算法设计两个方面。

功能设计必须充分考虑发动机的自身特点、应用环境以及运行条件;算法设计关系到所设计功能的控制精度和实时性,必须综合考虑ECU 硬件的计算成本和控制功能的实时性要求。

面对电控系统功能不断增强而开发周期却不断缩短的要求,采用传统的ECU 开发流程已经难以完成现代控制系统的设计。

当今国内外先进的ECU 开发流程采用“V ”模式,即控制策略算法功能设计和离线仿真、快速控制原型、产品代码生成、硬件在环仿真、标定和实车测试[1]。

本研究对电控单体泵柴油机ECU 控制策略的关键功能和算法进行了设计,采用“V ”模式开发完成了3个节点的设计工作,包括控制策略算法功能设计,产品代码生成和硬件在环仿真,并在实机上得到了成功应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷第2期2002年3月浙 江 大 学 学 报(工学版)Jou rnal of Zhejiang U n iversity (Engineering Science )V o l .36N o .2M ar .2002收稿日期:2000209220.作者简介:李彬轩(1974-),男,湖南湘潭人,博士,从事发动机电控仿真研究.E 2m ail :w ufeng 2zd @sohu .com柴油机ECU 硬件在环仿真系统的设计李彬轩,吴 锋,何文华,徐 航(浙江大学能源工程系,浙江杭州310027)摘 要:采用PC 上位机进行监控调节,高性能的单片机系统实现信号传输,D SP 系统完成实时仿真任务,通过对这三个模块具体的设计分析,对自行设计的柴油机硬件在环仿真系统进行了全面的介绍,在对其软硬件组成、非增压柴油机动态模型进行详细分析的基础上给出了部分仿真结果.关键词:硬件在环;仿真;动态模型中图分类号:T K 422;T P 368.1 文献标识码:A 文章编号:10082973X (2002)022*******D esign of Hardware -i n -the -loopsi m ulation system for d ieselL I B in 2xuan ,W U Feng ,H E W en 2hua ,XU H ang(D ep a rt m en t of E nergy E ng ineering ,Z hej iang U n iversity ,H ang z hou 310027,Ch ina )Abstract :A self 2designed hardw are 2in 2the 2loop si m u lati on system fo r diesel is in troduced ,w h ich can be u sed to i m p rove the effiency of develop ing engine electron ic con tro l un its .In th is system ,a standard p er 2sonal com p u ter serves as op erating con so le ,th rough w h ich the softw are is con tro lled and hardw are is con 2nected .T he diesel m odel p erfo rm s w ell by u sing floating 2po in t D SP run ing at 40M H z .A n in telligen t in 2terface m odu le u sing 80196m icrop rocesso r suppo rts the excellen t real 2ti m e behavi o r of the system by tran s m itting signals betw een m odu les qu ick ly and accu rately .Comm on m em o ries are u sed fo r saving and delivering data in the system ,bu t w ith differen t typ es fo r differen t m odu les .Fo r the engine si m u lati on ,a si m p lified non 2linear m odel is develop ed ,w h ich cou ld m eet the real 2ti m e runn ing dem and w h ile the accu ra 2cy is good enough fo r studying the engine’s dynam ics .A nd the system ’s p erfo rm ance is p roved by som e si m u lati on resu lts p rovided .Key words :hardw are 2in 2the 2loop ;si m u lati on ;dynam ic m odel 目前对车辆性能的要求不断提高,发动机电控单元(ECU )的开发工作也变得更加复杂和困难.利用硬件在环仿真系统,即一套可进行发动机模型实时运算,并能及时传输数据的外部ECU 的开发平台,该系统可把需要在发动机试验台上所做的大量试验转由仿真完成,既节省了人力、物力,又方便外部ECU 和发动机工况的修改调试,大大缩短了ECU 的开发周期.本文对自行设计的硬件在环仿真系统作了全面的介绍,具体分析其硬件构成,并给出了相应的软件流程和实时建模方案.整个仿真系统具有控制方便,实时性好等优点.1 系统总体构成硬件在环仿真系统中作为一个典型的多机系统,通常由三个模块构成:可灵活进行数据处理、方ECU硬件在环仿真系统(多处理机系统)监控模块(PC 机)结果显示 (软件)数据处理 (软件)工况调整 (软硬件)系统控制 (软硬件)高速接口模块(单片机系统)模型仿真模块(D SP 系统)A D ,D A ,产生测量模拟、脉冲信号(外部ECU )传输发动机状态信号、控制信号(全繁系)图1 系统总体设计方案F ig .1 General design of the hardw are 2in 2the 2loop si m u lati on system图2 系统硬件构成框图F ig .2 H ardw are compo siti on of the system便操作者使用的监控模块;可快速进行信号转换并具备一定控制能力的高速传输模块和具有高速运算能力的模型仿真模块,见图1.本文将其具体设计为由PC 上位机进行监控,包括了80196高速接口单片机系统和基于D SP 芯片的发动机实时运算模块的一个主从式多处理机系统,其相互联系如图2所示.PC 机作为主操作系统,对外提供了人机交互的界面,对内作为控制的枢纽,既可传递并随时修改一些发动机参数,同时又能及时监测到发动机模型在外部ECU 控制下的一些状态指标.发动机实时运算模块由基于浮点D SP 芯片TM S 320C 31的最小系统组成,它是整个仿真系统的核心部分,其主要功能就是要软件实现发动机的实时动态仿真.高速接口模块作为联接其他模块的中介,必须进行实时高速的数据转换、传送,以保证发动机模型和外部ECU 均能正常运作.本系统采用自制的基于PC ISA 总线的80196高速接口卡,既能有效地实现模块间的信息传递,同时有着较好的性价比.[1]2 硬件实现2.1 D SP 模块设计本文采用基于D SP 芯片TM S 320C 31240的最小系统来构建模型仿真模块.TM S 320C 31240是一个主频为40M H z 的D SP 芯片,指令执行速度为20M IPS ,浮点运算速度为40M FLO PS ,并具有TM S 320C 3X 系列芯片的大部分特性,性价比较高,在国内已得到较广泛的应用,也十分适合本系统的使用.考虑到TM S 320C 31的寻址范围为16M 及(000000H -FFFFFFH ),而片内无ROM ,仅有2kB ×32b its 的SRAM ,为了构成可进行发动机仿真计算的一个D SP 最小系统,本文对其进行了如下扩展:(1)采用BOO T 2的程序装入方式,以400000H 为启始地址,配置用于存放程序和初始化数据的外部ROM ,具体硬件采用512kB (8b its 的E 2PROM 芯片——X 28C 512,其访问时间为120n s ,因为对任何器件的全速接口,从地址稳定到数据有效,TM S 320C 31240需要30n s 的读取时间,为此可在软件上设置读此芯片时插入4个等待周期;(2)在BOO T 2的程序装入方式中,C 31受外部中断1的激励后将把400000H 处的程序代码装入某个自定义空间,本文为此在系统100000H 地址处扩展了64kB ×32b its 的快速SRAM (由两片CY 7C 1021组成,访问速度为12n s ),这样在微计算机模式下,D SP 芯片可以将整个程序从相对慢速的E 2PROM 中引导至具有零等待的SRAM 后再全速执行;(3)为实现模型模块与接口模块之间的快速信息交互,利用双端口存储器I D T 7130来完成两者的通讯,它是一种1kB 容量的双口静态RAM ,最大访问时间仅为20n s ;871浙 江 大 学 学 报(工学版) 第36卷 (4)目前有GAL、PAL等多种可编程器件用于实现系统的译码工作,但考虑到编程器件中存在信号组合延时,用3-8译码器74F138即可实现简单系统的译码工作,而且其工作的最大迟滞仅为9n s,保证了整个D SP系统可以高速运行;(5)由于C31的外部中断受低电平触发,而且其低电平脉冲的宽度受着严格的限制,对于主频为40M H z的系统而言,触发低电平的宽度应在50~100n s,但实际系统中往往习惯于采用边沿触发方式,为此利用单稳态触发器74221来构建中断转换电路;利用斯密特触发器对外部电气信号进行整形后再传入D SP芯片可保证系统工作稳定.2.2 高速接口模块设计目前市场上存在着多种8位、16位甚至32位的单片机,而国内的工控领域仍然是采用In tel的M CS251和M CS296为主流系列.通过对比,本文建立以80C196KC单片机为中央处理器,外扩8kB的EPROM、8kB的RAM和1kB的D PRAM作为系统存储空间的信号接口模块.16位CHM O S工艺的CPU,80C196KC属于M CS296系列芯片,它具有低功耗、运算能力强、指令系统完整、执行速度快、效率高的特点,十分适合进行实时处理,目前在闭环控制系统和中等规模的信号处理系统中已获得了广泛的应用[1].考虑在仿真过程中,80C196KC与外部ECU传输信号包括:油门、转速、发动机温度、真实喷油提前角和真实滑套位置五个发动机参数,以及喷油提前角和滑套位置两个控制信号,这些信号均为脉冲量或模拟量,因此本文设计的接口模块系统主要是利用80C196KC的高速输入输出部件来实现这些信息交互.在M CS296系列芯片中,高速输入输出部件的作用是根据内部定时器产生的时钟,自动地记录或触发某一外部事件,更具体地说,CPU通过高速输入通道(H S I)可接受外部脉冲信号,并按设置要求随时记录信号中高、低电平出现的时间;而通过高速输出通道(H SO),芯片就能产生输出宽度与周期均可调的脉冲波(PWM).本文针对所有的传递信号对80196进行如下的任务安排及相关的可行性分析:(1)转速传感器信号:作为输出的频率信号,传感器实际上获得的是周期随发动机转速变化而变化的窄脉冲信号,由于外部ECU只测量相邻两个上升沿(或下降沿)之间的时间来计算脉冲周期,进而求出转速.频率信号的占空比对测量并不产生影响,因此利用一高速输出口H SO,将其电平翻转间隔设置为1 2的转速周期,这样在CPU不干预的情况下即可获得占空比为50%的正常转速输出.(2)供油提前装置中正时活塞的位置反馈信号:这是一种频率固定而占空比随位置作相应变化的频率输出信号,可利用芯片的PWM输出功能予以实现,具体实现方案同(3);(3)油门位置信号、滑套位置反馈信号和发动机温度信号:这三者均是模拟量输出.对于M CS296芯片,模拟量输出不需要额外的DA C器件,输出的PWM波经过相应的缓冲滤波即可得到平滑的模拟波形.尽管80C196KC已具备三路用作D A的PWM硬件,但考虑到其计数器只有8位,占空比的分辨率不高,而外部ECU需要精度较高的输入信号,为此利用80C196KC的另外四路H SO产生PWM波,通过这种由高速输出通道产生的多路PWM来提供连同正时反馈信号在内的四路信号输出.多路PWM使用T2为时间基准源,占空比及频率命令锁定于CAM寄存器中.使用7个CAM单元,即可在CPU和软件干预很少的情况下产生四路PWM输出.如要改变输出量的大小,只需对CAM寄存器重新编程即可.(4)滑套位置控制信号:对于油量控制旋转电磁阀而言,其输入信号是0~5A的电流量,而实际上这一信号是由外部ECU发出的PWM波转换得到.为了方便测量,可以将电流量转换成电压信号后利用芯片自身的功能部件进行A D转换;本文采用更简便的办法,直接引入外部ECU发出的PWM信号,以16位的定时器T1为时间基准,用高速输入口H S I精确测定其跳变时间及占空比大小.(5)正时活塞位置控制信号:直接的PWM输入信号.它同样是由外部ECU系统中的80196发出,因此与(4)相同,可用H S I直接获取.由以上分析可知,利用80C196KC单片机系统构建的高速接口模块能够高效地完成目前提出的各项信息交互任务.实际上,在仿真过程中,模块中直接输入输出的信号仅包括油门、转速、发动机温度、真实喷油提前角和真实滑套位置五个发动机参量,以及喷油提前角和滑套位置两个控制信号,传输过程占用时间很少,CPU的主要工作只是完成诸如数据采集滤波、线性化、数制转换等预处理工作,将各种参量转换成恰当的形式,及时提供给PC机、D SP 系统和外部ECU,因此中央处理器在资源利用上还具有很大的功能扩展潜力.2.3 共享存储器设计考虑到接口模块与模型模块间的单位信息流通971 第2期李彬轩,等:柴油机ECU硬件在环仿真系统的设计量并不大,它们共用一片双端口存储器(D PRAM )CY 7C 130,利用其自身的仲裁逻辑,80196和320C 31可同时对D PRAM 的任意地址读写.此外,为保证传输数据的不重复使用和提高各模块的运行效率,本文还采用了CY 7C 130的中断申请功能.每次循环需传送的新值准备完毕后,即可通过D PRAM 向另一方发出中断请求.在PC 界面与接口模块之间,所观测的往往是几百个循环的状态参数,单位信息流通量较大,可利用模块中的RAM 6264进行数据共享.为实现PC 机和80196均能对其访问,系统设置了两通道切换选择组件M U X (由若干74L S 245构成),它可由若干74L S 688组成的总线译码仲裁组件进行切换控制,因此,接口模块与PC 界面、D SP 模型之间是数字量传输,可通过RAM 直接进行并行通信,而外部ECU 的7个传输参量则通过80196的高速输入口H S I 和高速输出口H SO 得以转换传递.3 软件设计在前文介绍系统的硬件构成时已有说明,接口模块的主要任务是测量频率信号、输出PWM 信号、读写数字信号,它将系统中的各种参量转换成恰当的形式并及时提供给其他模块.因此就接口模块的功能部件分析,其软件编制并不复杂,仅包括一个用于初始化的主程序和若干个中断服务子程序,大致的流程如图3所示.图3 接口模块流程框图F ig .3 W o rk ing flow of the p rogram fo r in terface modu le81浙 江 大 学 学 报(工学版) 第36卷 正如上文所述,PC 机作为控制整套系统运行和停止的驱动枢纽,不仅提供了一个人机交互的界面,而且在仿真之前必须对样机进行标况下的计算分析,将仿真燃烧模型中所需的原始代用燃烧规律参数如燃烧持续角∃Η、燃烧品质指数m 等传递给D SP 模块,以保证模型的准确.对于输出参量,PC 机通过写6264,由80196传给其他模块;而获取输入量须由相关的虚拟设备驱动程序予以触发.V C 中相关的重要流程如图4所示.图4 PC 机监控软件相关流程F ig .4 R elative p rogram flow fo r superviso r4 模型构成为实现模型的通用性和实时可行,本文采用经过简化的非线性动态模型,即在满足模型对外宏观性能基本不变的前提下,作了如下简化:(1)假定各缸工作完全相同,相互间只存在相位差.因此可只对一缸的工作过程进行仿真计算,最终发动机性能由其移相迭加而得.(2)对于非增压柴油机,其进排气管内压力波动相对较小,基本不会影响发动机的总体特性.因此,在基本保证发动机瞬态特性的前提下,本文着重研究气缸的热力系统,将整个发动机模型拆分成若干相互关联的子模型,即:(a )油泵特性模型;(b )换气模型;(c )燃烧模型;(d )传热模型;(e )发动机摩擦损失模型;(f )发动机动力特性模型.(3)模型满足均匀混合气内燃机燃烧的各种假定,且其燃烧过程完全符合预定的放热规律.(4)燃烧采用零维模型.虽然针对某固定工况,通过调整系数,W atson 预混扩散燃烧模型可获得十分接近实际的放热曲线,但在样机调整供油提前角等变工况情况下,此模型就会出现较大误差.由此,从计算的简易性考虑,本系统采用单峰值的韦伯燃烧函数[2].(5)视工质在整个循环中的变化为准稳态流动,并根据工质在各阶段热力性质的变化率,纯压缩、膨胀过程的计算步长取5℃A ;而燃烧过程的计算步长取1℃A .在柴油机中,缸内工质可简单认为由空气和燃气组成,因此瞬态的发动机状态可由以下变量描述:温度T 、控制容积中的气体质量M 及其空气过量系数Κ、曲轴转角Υ、曲轴角速度Ξ、负荷扭矩M L ,以及由滑套位置X 及其线速度U 决定的供油量M f .将以上变量代入热力学方程、准稳态流动方程等发动机模型的基本微分方程后,同时利用一些修正了的经验公式,仿真计算即可逐步求解.仿真模型的计算模块如图5所示.图5 仿真计算结构框图F ig .5 Compo siti on of the si m u lati on5 硬件在环仿真试验本文针对4JB 1柴油机建模,并利用本所开发并已在无锡油嘴油泵厂调试好的4JB 1柴油机V E 泵电控单元进行硬件在环仿真试验.发动机的主要技术规格及运行参数如下: 柴油机型式 直列、水冷、四冲程、直喷Ξ型燃烧室缸数×缸径×行程,mm 4×93×102压缩比18.2进气温度,℃26进气压力(P ),Pa100500根据上文给出的仿真步骤,对表1中的4个测181 第2期李彬轩,等:柴油机ECU 硬件在环仿真系统的设计表1 测试工况参数T ab .1 Param eters fo r engine tests测试工况n(r ・m in -1)Ηp℃A P e k W b e(g ・k W -1・h -1)工况126371942.64231.1工况232001949.67249.4工况336001854.96259.5工况432001550.01248.4图6 部分工况的仿真试验曲线F ig .6 T he cu rves of si m u lati on test fo r som e w o rk ing situati on试工况进行仿真,结果如图6所示.6 结 论本文针对日益复杂的柴油机电控单元,设计出发动机硬件在环实时仿真系统,它作为外部电控单元的开发调试平台,可以方便地模拟出各种需要的发动机运转工况,并对电控系统的控制效果进行迅速直观地判断分析.由仿真试验结果可对本系统作以下两点概括:(1)本文设计的柴油机硬件在环仿真系统实时可行,硬件系统采用最小模块化构成,在功能扩展上存在巨大的潜力,软件针对电控系统设计,有着较好的实用性.(2)系统模型作了较大简化,但总体的发动机性能仍能满足工程要求.如要进一步提高模型精度,可在模型中加入进排气管压力波动、气缸壁温度变化等子模块,但仿真耗时增加,在高速时难以保证系统的实时准确.参考文献(Referenecs ):[1]赵秀菊.单片机8xC 196原理及应用[M ].南京:东南大学出版社,1995.ZHAO X iu 2ju .Pr i nc iple and applica tion of si ngle -ch ip processor 8xC 196[M ].N an jing :Eastsou th U n iversity P ress ,1995.[2]林杰伦.内燃机工作过程数值计算[M ].西安:西安交通大学出版社,1986.L I N J ie 2lun .Nu m er ica l ca lcula tion for the work of en 2g i nes [M ].X i’an :X i’an J iao tong U n iversity P ress ,1986.281浙 江 大 学 学 报(工学版) 第36卷 。