含油轴承体积、压溃、模具高度等计算

烧结金属材料硬度规范

POSITEC烧结金属材料硬度规范由于烧结金属材料硬度的检测和其他金属件有所不同。

为了使图纸与工厂及生产厂商的实物检指能够保持一致,须统一标准与规范,经过统计多家供应商的烧结金属零件检指数据加以汇总分析,并参照一系列的国家标准,特编制烧结金属材料硬度的设计检测标准规范。

硬度硬度是烧结金属结构材料(零件)中最常使用的一个性能指标。

按烧结金属结构材料(零件)的材质不同,常用的硬度测试方法有布氏硬度HB;洛氏硬度HRA、HRB、HRC;维氏硬度HV及肖氏硬度HS。

它们的压头材料、压头大小、压头形状以及采用的压力各不相同。

根据试样上压头所留下的压痕尺寸大小,可算出其相应的硬度值。

烧结金属结构材料通常存在孔隙。

如果硬度计的压头正好压在它的孔隙处,就不能反映出其基体的真实硬度。

多孔性材料的硬度值的离散性比相应的锻轧材料大。

烧结金属零件的多孔性决定了其检测方法最好采用维氏硬度计,其值相对稳定而准确。

烧结金属件中,含油(滑动)轴承仍用布氏硬度来表示其表观硬度。

经分析生产厂商送检的各类烧结金属零件检指数据,并参照相关国家标准规定:GB/T9097.1-2002烧结金属材料(不包括硬质合金)表观硬度的测定第一部分:截面硬度基本均匀的材料GB/T4340.1-1999金属维氏硬度试验第1部分试验方法GB/T231.1-2002金属布氏硬度试验第1部分试验方法对于烧结金属零件(含油轴承除外),在图纸上技术要求中硬度统一使用维氏硬度来标志,同样测试也使用维氏硬度标准。

具体的测试统一按GB/T4340.1-1999中3.3推荐的维氏硬度试验力表3-2,小负荷维氏硬度试验的HV0来标注和检测。

密度烧结金属材料制取零件时,材料具有孔隙,零件的密度是可变的。

其不仅影响零件的力学性能和精度,同时影响压坯的成品率和生产效率,所以压坯密度设计是烧结金属的零件设计和制造的主要依据之一。

在烧结金属零件生产中,一般说来,材料的密度愈高,材料的物理—力学性能愈高。

粉末冶金含油轴承的润滑解决方案

粉末冶金含油轴承的润滑解决方案含油轴承产品的主要形状与种类:直筒型、法兰型、纯球型、带凸缘球型、中空型不同类型粉末冶金“含油轴承”产品所能达到之精度:(一)直筒型微小产品:外径D<Φ8外径偏芯:0.02端面偏芯:0.02较外偏更难控制内径真圆度:0.002 圆柱度是极难控制的一项普通产品:外径D>Φ8外径和端面偏芯:0.03内径真圆度0.003以上,指为比较正常的规格,精度越高,成本越高,精度越低,成本不会有多大降低!目前市场上做的较高精度的产品偏芯可达到“0.01”之内,再高精度的产品批量生产较困难!(二)法兰型法兰型产品之精度控制应该比直筒型要困难一些,但就达到之精度来讲,可认为是一样的!主要是法兰背面偏芯较难控制!其内径精度一般可达到0.004甚至更小!外径尺寸精度可达到0.01的公差!(三)球形球形产品尺寸要求精度各种各样,但就其能力来讲,要达到直筒形的精度是很难的!球径公差:SΦ<6可达到±0.03对称度|X-Y|< 0.03球偏芯可达到0.03不完全球径精度一般要求在Φ(0/-0.1)规格内经过二次整形可达±0.01对于大的球产品,其精度公差要大一些!球偏芯为0.05,球公差为±0.05,真圆度0.003,端面偏芯0.05烧结金属含油轴承摩擦系数:含油轴承一般含有10~30(体积分数)%的孔隙度,在孔隙内含浸有润滑油。

在旋转过程中,由于“泵吸”作用,润滑油被吸入轴与轴承内径的间隙,供给到摩擦的部位。

根据滑动轴承的功能可知,润滑油能够使轴产生一种浮上作用,这与常规轴承的情况完全相同。

但是,与常规轴承相比,烧结含油轴承有以下特点:1、由于该类轴承仅靠孔隙内的润滑油供油,因此容易发生供油量不足,在轴承内径的上部的间隙内就容易形成大的空洞;2、间隙内的润滑油还可能通过孔隙而向多孔性轴承内泄漏,所以在轴承内径下部的摩擦部位就会有产生油压降低、油膜变薄的倾向,从而导致即使在较轻的载荷下也会发生在润滑区域产生边界润滑和固体接触摩擦的现象。

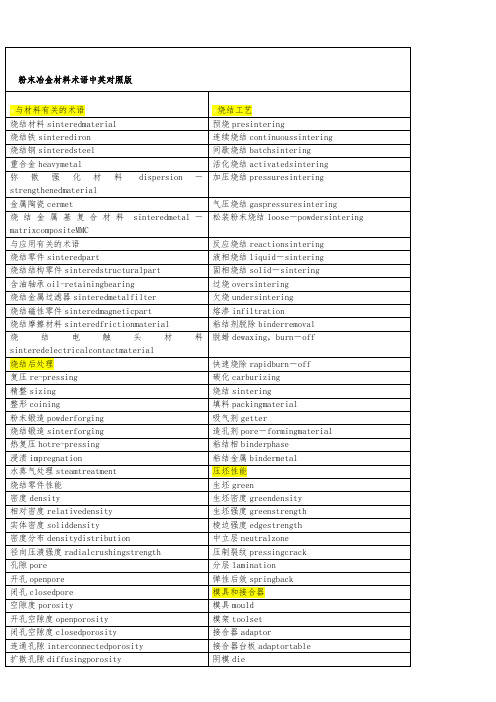

粉末冶金(PM)专业英语

粉末冶金名词解释

1、烧结sintering

粉末或压坯在低于主要组分熔点的温度的热处理,目的在于通过颗粒间的冶金结合以提高其强度。

2、填料packingmaterial

在预烧或烧结过程中为了起分隔和保护作用而将压坯埋入其中的一种材料。

3、预烧pre-sintering

浮动阴模floatingdie

真空炉vacuumfurnace

可拆阴模splitdie

连续炉continuousfurnace

复合阴模sandwichdie

间歇炉batchfurnace

拼合阴模segmengeddie

网带炉meshbeltfurnace

成形条件

步进梁式炉walking-beamfurnace

流速计flowmeter

干袋等静压制dry-bagisostaticpressing

振实密度仪tappingappparatus

热等静压制hotisostaticpressing

筛上物oversize

装套encapsulation

筛下物undersize

封装canning

细粉fines

金属粉末注射成形metalpowderinjectionmoulding

金相metallography

毛刺burr去毛刺burrremoval/deburr

倒圆角round

扩孔器,铰刀,铰孔reamer

回火马氏体temperedmartensite

粗加工roughmachining

网状碳化物carbidenetwork

淬火harden回火temper

电阻炉electricresistancefurnace

模具相关的计算

模具相关的计算1.成型零件的尺寸的计算平均收缩率为0.2﹪。

根据塑件尺寸公差要求,模具的制造公差取δZ=△/4。

成型零件尺寸计算如下表1-3:表1-3已知条件:平均收缩率Scp=0.002; 模具的制造公差取δZ=△/4类别零件名称塑件尺寸计算公式型腔或型芯工作尺寸型腔计算大型腔Ø12100.92L m=(Ls+Ls*Scp-¼Δ)+δZØ123.3200.23 1150+0.82115.0600.203Ø8600.72Ø87.540+0.18Ø680-0.64Ø69.21+0.160Ø1190-0.72Ø121.180+0.205Ø220-0.32Ø22.3600+0.36940-0.7294.010+0.1820-0.1620+0.043900.04239.170+0.0105小型腔R50-0.18L m=(Ls+Ls*Scp-¼Δ)+δZR5.070+0.045120-0.4811.160-0.061.50-0.36 1.49+0.040型芯计算小型芯Ø22+0..540L m=(Ls+Ls*Scp+Δ) 0-δZØ22.360-0.04侧型芯Ø3.4+0.160L m=(Ls+Ls*Scp+Δ)0-δZØ3.430-0.04Ø6.7+0.20Ø6.960-0.05大型芯Ø81+0.540Ø82.450-0.14Ø66+0.540Ø67.15-0.1807.0+0.200 6.960-0.0512.0+0.24011.160-0.0828.0+0.32029. 190-0.0033113+0.820113.020-0.2052.冷却系统水管孔径的计算根据热平衡计算:在单位时间内熔体凝固时放出等热量等于冷却水所带走的热量,故有公式:qv=WQ1/ρc1(θ1-θ2)qv——冷却水的体积流量(m³/Min);W——单位时间(每分钟)内注入模具中的塑料重量(Kg/Min);Q1——单位的重量的塑料制品在凝固时所放出的热量(KJ/kg);ρ——冷却水密度;c1冷却水的比热容;θ1−冷却水出口温度;θ2−冷却水入口温度;1).求塑料制品在固化时每小时释放的热量Q设注射时间为2s,冷却时间为20s,保压时间为15s,开模取件时间为3s.,得注射成型周期为40S。

起重机车轮组滚动轴承的计算

起重机车轮组滚动轴承的计算通用桥门式起重机系列大、小车车轮组(含水平轮)所用的轴承有三个系列,调心球轴承、单列圆锥滚子轴承和双列调心滚子轴承,轴承代号及标准号见下表:银起厂桥门吊系列大、小车轮组(含水平轮)采用的轴承型号规格参数见下表:注:1.有轴向载荷的起重机大车轮采用双“单列圆锥滚子轴承”且制造安装均能保证载荷均布时,稳定动负荷并不是单列轴承的两倍,对线接触是27/9=1.71倍。

2.两套向心球轴承或向心滚子轴承并排安装且作为整体运转时,计算其额定动载荷时,应按一套双列轴承来考虑。

太重集团“工厂标准”-主(从)动车轮TZQ7163/4-1989,科尼公司1998系列计算书中给出的起重机车轮组所采用的轴承型号规格见下表:近年来,由于单列圆锥滚子轴承(含为避免会产生的附加轴向力而成对配制时)轴向游隙的大小对能否良好工作影响很大,装配及使用过程中又不便调整,故寿命较差,已为双列调心滚子轴承所代替,这可从太重和科尼的产品得到证实。

本次系列设计,车轮组使用双列调心滚子轴承(GB288-1994),按手册推荐“应优先选用经结构优化设计的类别”的原则,全部选用22200C/W33或22300C/W33型(C-经设计改进,加强型;W33-轴承外圈上有三个油槽和3个油孔)。

本次设计采用的大小车轮轴承见下表:一.滚动轴承的选用程序1.滚动轴承按照需要确定类型后,应该按实际承受的载荷计算出当量动载荷,再根据所需要的寿命计算出额定动载荷C和额定静载荷C O,按照不大于轴承性能表中的额定值查选型号规格;2. 选择轴承的精度、游隙、与轴及轮毂的配合,润滑剂及润滑方法3. 轴承的密封及轴向的固定二. 按标准推荐的方法计算选择轴承的型号规格车轮组轴承属于低速旋转的轴承,宜按额定动载荷和额定静载荷的计算值,取其中较大者查滚动轴承性能表选择轴承。

1.基本额定动载荷C的计算C=(f h f m f d/f n f T)P<Cr上式中:f h-寿命因数,按相应的工作级别规定的使用寿命值查表7-2-23选取。

粉末冶金简介

2、不等高压坯密度均匀设计

a)多台阶类零件:

工作中主要承受载荷的工作段要求有较高强度,所以可以适当提高工作段的密 度。如下图所示的带边衬套类零件及带边带轮,它们的台阶边主要起安装限位 作用,所以可以用高度限位保证其台阶厚度即可,密度偏差并不影响其使用。

多台阶压坯的各台阶的厚薄差别很大,且台阶形状的复杂程度不同,这会影响 各台阶粉末充填量,从而引起各台阶密度不同。如图所示的变速凸轮,其宽窄 两处的密度差较大,产生的原因主要有两个方面:一是由于形状复杂,引起装 粉不均匀,二是在压形时,台阶处的粉料横向移动,使得宽窄两处装粉比发生 了变化,产生了密度差。反映到压坯上就是大端面上色质明显灰、亮度不同, 甚至造成大台阶厚薄不均,严重时,制品翘曲、端面各部硬度差较大

3、Ⅲ型压坯

指上、下端面都有两个台面的一类压坯。

通常由:阴模、两个上模冲、两个下模冲及芯棒所组成的模具成型,如下图所 示。

4、Ⅳ型压坯

指下端面都有三个台面的一类压坯,包括两个外台阶面类和凹槽类。

通常由:阴模、一个上模冲、三个下模冲及芯棒所组成的模具成型,如下图所 示。

5、Ⅴ型压坯

指上部有两个台面,下部有三个台面的一类压坯。

a)凸凹台

高度≤压坯总高度15%的单一凸台和其斜度足够大时,往往可用具有相应凹形面 的整冲成型。用这种成型方法压坯凸台与其余部分密度差较大,但模具简单, 模具与零件费用较低,且轴向尺寸公差较小,如下图所示,有(a)设计改为 (b)设计可以使用此法

b)沟槽 在中低密度的零件上任一端都可以压出沟槽,但需要符合以下条件 半圆形或弧形沟槽深≤压坯总高度的30% 矩形沟槽平行于压制方向深度≤压坯总高度的20%

粉末冶金简介

粉末冶金典型的工艺过程:

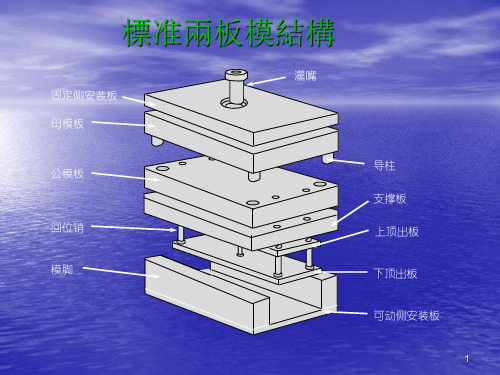

模具尺寸计算资料_1

固定侧安装板 母模板

灌嘴

公模板

回位销 模脚

导柱 支撑板 上顶出板 下顶出板 可动侧安装板

1

標准三板模結構

固定侧安装板 剥料板 母模板

公模板 模脚 可动侧安装板

灌嘴

导柱

支撑板 上顶出板 下顶出板

2

模具厚度計算

模具厚度=上固定板+母模板+公模 板+模腳+下固定板

上下固定板:模具胚尺寸550*550 (也就是250T成型機)以下的按照 45MM計算,大於550*550以上的按 照75MM計算(如果客戶有指定就另 計算)。

按照:母模0.8、公模1.2、來計算

7

模胚長寬尺寸計算

模 仁

模胚安 全距離

模具仁尺寸(mm)

< 80 80 ~ 200 200 ~ 500 500 ~ 800

800 <

安全距離(mm)

40 50 75 100 150

注:在遇見有比較特殊産品時,需要根據成型機做適當調整。

8

模板厚度与模仁參考表

母(定)模板厚 公(動)模板厚

模腳=上下頂出板+1.1*産品高度 上下頂出板:模具胚尺寸550*550 (也就是250T成型機)以下的按照 75MM計算,大於550*550以上的按 照120MM計算(如果客戶有指定就 另計算)。

3

模仁尺寸計算注意重點

1.估算尺寸的重點,在於如何判斷安全距離。 安全距離的 選擇,對模具成本的影響很大!

產品(制件)尺寸 (mm) < 20

20 ~ 60

60 ~ 80 80 ~ 300 300 ~ 600

安全距離(mm)

25 30 35 尺寸設定爲整數(模仁尺寸 最好爲整數),也應該根據産品結構的難易程度來調整安全距離, 因此安全距離並非定值;可根據產品尺寸与難易度做調整。 6

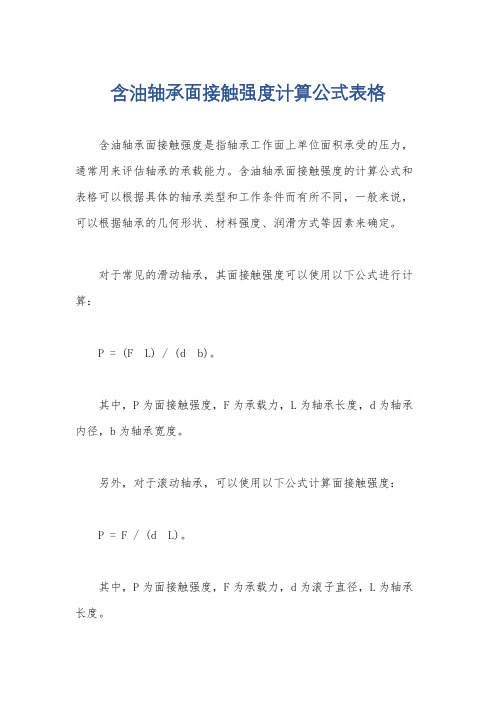

含油轴承面接触强度计算公式表格

含油轴承面接触强度计算公式表格

含油轴承面接触强度是指轴承工作面上单位面积承受的压力,通常用来评估轴承的承载能力。

含油轴承面接触强度的计算公式和表格可以根据具体的轴承类型和工作条件而有所不同,一般来说,可以根据轴承的几何形状、材料强度、润滑方式等因素来确定。

对于常见的滑动轴承,其面接触强度可以使用以下公式进行计算:

P = (F L) / (d b)。

其中,P为面接触强度,F为承载力,L为轴承长度,d为轴承内径,b为轴承宽度。

另外,对于滚动轴承,可以使用以下公式计算面接触强度: P = F / (d L)。

其中,P为面接触强度,F为承载力,d为滚子直径,L为轴承长度。

在实际工程中,可以根据具体的轴承参数和工作条件,结合上述公式进行计算,得到轴承的面接触强度。

此外,还可以通过制作表格的方式,将不同工况下的计算结果进行整理和对比,以便工程师对轴承的承载能力有一个清晰的了解。

需要注意的是,在进行面接触强度的计算时,还需要考虑到轴承的工作温度、润滑情况、工作速度等因素,这些因素都会对轴承的承载能力产生影响,因此在实际工程中需要综合考虑这些因素进行计算和评估。

含油轴承含油率的计算公式

含油轴承含油率的计算公式

含油轴承的含油率是指轴承内润滑油的含量与轴承容积的比值,通常以百分比表示。

含油率的计算公式如下:

含油率 = (润滑油的质量 / 轴承容积) × 100%。

其中,润滑油的质量通常以克为单位,轴承容积通常以立方厘

米或毫升为单位。

这个公式可以帮助工程师或技术人员计算出轴承

内润滑油的含量,从而评估轴承的润滑情况和性能。

需要注意的是,润滑油的质量需要准确测量,而轴承容积则需

要根据轴承的尺寸和几何形状来计算。

另外,含油率的计算还需要

考虑到润滑油的粘度和温度等因素,以得出更准确的结果。

总的来说,含油率的计算公式可以帮助工程师和技术人员了解

轴承内润滑油的含量,从而进行合理的润滑管理和维护,确保轴承

的正常运转和延长使用寿命。

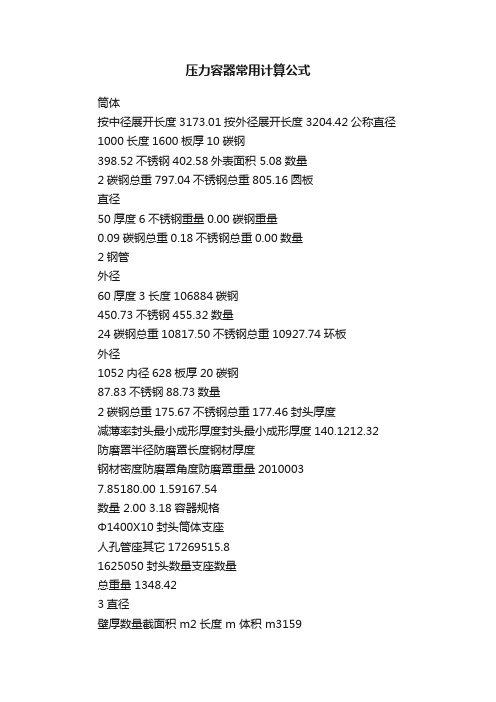

压力容器常用计算公式

压力容器常用计算公式筒体按中径展开长度3173.01按外径展开长度3204.42公称直径1000长度1600板厚10碳钢398.52不锈钢402.58外表面积 5.08数量2碳钢总重797.04不锈钢总重805.16圆板直径50厚度6不锈钢重量0.00碳钢重量0.09碳钢总重0.18不锈钢总重0.00数量2钢管外径60厚度3长度106884碳钢450.73不锈钢455.32数量24碳钢总重10817.50不锈钢总重10927.74环板外径1052内径628板厚20碳钢87.83不锈钢88.73数量2碳钢总重175.67不锈钢总重177.46封头厚度减薄率封头最小成形厚度封头最小成形厚度140.1212.32 防磨罩半径防磨罩长度钢材厚度钢材密度防磨罩角度防磨罩重量20100037.85180.00 1.59167.54数量 2.00 3.18容器规格Φ1400X10封头筒体支座人孔管座其它17269515.81625050封头数量支座数量总重量 1348.423直径壁厚数量截面积 m2长度 m 体积 m31591010.01520.640.0097长度宽度数量截面积m2805060.0240防磨罩按中径展开宽度容器重量计算孔径数量截面积 m25020.0039孔1孔2当量孔dp筒体Dn筒体厚度t So165165165160022542.80孔3孔4当量孔dp筒体Dn筒体厚度t So7725.7151.36140028451.28通孔沉孔深孔42535225.71高杆灯重量计算法兰厚度法兰直径法兰重量上法兰2040019.7上加强筋下法兰35800138.1下加强筋厚度长度重量门框16110055.8卷扬机板门板8110025.7电机板灯杆长度边数上口径边宽下口径边宽上口径总边宽第1节灯杆10000122001502400第2节灯杆10000122001502400第3节灯杆10000122001502400第4节灯杆10000122001502400重量汇总上法兰下法兰上加强筋下加强筋门框19.7138.1 6.054.055.8卷扬机板电机板第1节灯杆第2节灯杆第3节灯杆20.79.41648.51318.81318.8灯杆总重5604.7筒体外径626长度360面积 3.3395筒体壁厚8宽度1000厚度16筒体展开角度180厚度3单重419.44筒体长度216单重8.478数量2单重26.25数量2总重838.88按中径展开长度1941.50总重16.96数量8总重1728.00A+B+C+D+0000圆钢直径40A-B-C-D-长度30 4.160.300单重0.30数量2A*B/C D总重0.598.2 2.77.85 2.82A 3.86A100R100B6B2%0.97 C=A*B23.16C=A/B50Φ194接管直径接管厚度厚度附加量开孔直径内伸高度575 2.55216封头厚度δ封头内直径Di直边高h内表面积A容积V封头重量EHA封头10100025 1.1623890.150590.5EHB封头封头厚度δ封头外直径Do直边高h总高度长半轴a短半轴b 8159256579.539.75a-δb-δ(a-δ)/(b-δ)内表面积A容积V封头重量71.531.75 2.2519685040.0333950.00074146 2.2066EHB封头直径159219273325377426总高度658093106119132直边高h DN≤2000h=25DN>2000h=40设计压力P[σ][σ]t150水试压力PED水试压力0.22133.31520.240.31数量重量总重量61 6.012 4.554.0厚度长度重量1666020.7125009.4下口径总边宽平均宽度灯杆厚度重量18002100101648.5 1800210081318.8 1800210081318.8 180021006989.1门板25.7第4节灯杆989.1E+F+G+H+J+K+L00000000E-F-G-H-J-K-L0000000 3.86。

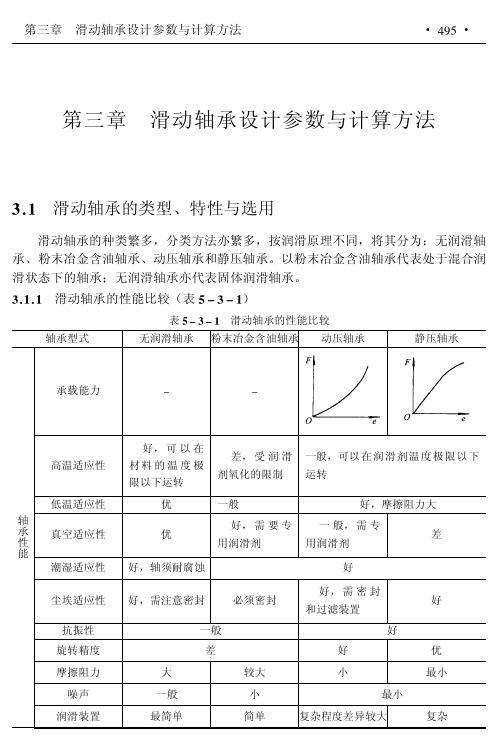

滑动轴承设计参数与计算方法

第三章滑动轴承设计参数与计算方法!"#滑动轴承的类型、特性与选用滑动轴承的种类繁多,分类方法亦繁多,按润滑原理不同,将其分为:无润滑轴承、粉末冶金含油轴承、动压轴承和静压轴承。

以粉末冶金含油轴承代表处于混合润滑状态下的轴承;无润滑轴承亦代表固体润滑轴承。

!"#"#滑动轴承的性能比较(表$%!%#)表$%!%#滑动轴承的性能比较轴承型式无润滑轴承粉末冶金含油轴承动压轴承静压轴承轴承性能承载能力!!高温适应性好,可以在材料的温度极限以下运转差,受润滑剂氧化的限制一般,可以在润滑剂温度极限以下运转低温适应性优一般好,摩擦阻力大真空适应性优好,需要专用润滑剂一般,需专用润滑剂差潮湿适应性好,轴须耐腐蚀好尘埃适应性好,需注意密封必须密封好,需密封和过滤装置好抗振性一般好旋转精度差好优摩擦阻力大较大小最小噪声一般小最小润滑装置最简单简单复杂程度差异较大复杂w w w.bz f x w.c om!"#"$滑动轴承的承载能力与极限转速几种主要滑动轴承的极限承载能力和极限转速曲线见图!"#"$和图!"#"%。

可供选择滑动轴承类型时参考。

对动压轴承,按中等粘度润滑油进行计算;对无润滑轴承和混合润滑轴承,按磨损寿命为$&’(计算;对静压轴承,理论上在材料强度允许图%&!&#径向轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承图%&!&$推力轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承w w w.bz f x w.c om的载荷和转速范围内均可应用。

为了便于比较,还将疲劳寿命为!"#$的滚动轴承的极限承载能力和极限转速曲线画出。

轴承尺寸规格计算方法

一、轴承类型表示法:代号(从右数第四位数字)0:深沟球轴承1:调心球轴承2:圆柱滚子轴承3:调心滚子轴承4:滚针轴承5:螺旋滚子轴承6:角接触球轴承7:圆锥滚子轴承8:推力球轴承推力角接触球轴承9:推力圆柱滚子轴承推力调心滚子轴承推力滚针轴承推力圆锥滚子轴承二、轴承尺寸表示法直径系列,代号(从右数第三位数字)超特轻:7 例:1000700超轻:8 9 例:7000800 7000900特轻:1 7 例:7000100 7002700轻:2 例:3056200中:3 例:300重:4 例:2086400宽度系列,代号(右数第七位数字)窄:7 例:7000800正常:1 例:1000700宽:2 例:2007900特宽:3 例:30007004 例:4774900高度系列,代号(右数第七位数字)特低:7 例:7589900低:9 例:9008900正常:1 例:1008900三、轴承内径表示法代号:00 轴承标准内径:1001 内径:1202 内径:1503 内径:17代号04-99 代号数字*5=内径例:205:内径25, 206,内径30轴承代号的读法为:前置代号:轴承游隙,轴承公差等级代号数字右数:7:宽度系列6。

5:轴承结构形式四、类型3:直径系列2,1:轴承内径例:3G3053220,即径向游隙按第三组,G级公差,公差等级按字母B,C,D,E,G表示,依次由高到低表示公差等级。

G级在轴承代号中一般省略另:楼上的说法大错特错,只有进口轴承前置代号表示品牌,6203,6表示推力角接触球轴承,2表示轻系列,03表示轴承内径,03的内径为176305,6表示推力角接触球轴承,3表示中系列,05表示内径,5乘以5,内径为25Tag:轴承规格(94)轴承尺寸表示法直径系列,代号(从右数第三位数字)超特轻:7 例:1000700超轻:8 9 例:7000800 7000900特轻:1 7 例:7000100 7002700轻:2 例:3056200中:3 例:300重:4 例:2086400宽度系列,代号(右数第七位数字)窄:7 例:7000800正常:1 例:1000700宽:2 例:2007900特宽:3 例:30007004 例:4774900高度系列,代号(右数第七位数字)特低:7 例:7589900低:9 例:9008900正常:1 例:10089003,轴承内径表示法代号:00 轴承标准内径:1001 内径:1202 内径:1503 内径:17代号04-99 代号数字*5=内径例:205:内径25, 206,内径30轴承代号的读法为:前置代号:轴承游隙,轴承公役等级代号数字右数:7:宽度系列6怎样按照轴承型号计较轴承规格1.轴承类型表示法:代号(从右数第四位数字)0:深沟球轴承1:调心球轴承2:圆柱滚子轴承3:调心滚子轴承4:滚针轴承5:螺旋滚子轴承6:角接触球轴承7:圆锥滚子轴承8:推力球轴承推力角接触球轴承9:推力圆柱滚子轴承推力调心滚子轴承推力滚针轴承推力圆锥滚子轴承25:轴承布局形式4:类型3:直径系列2,1:轴承内径例:3G3053220,即径向游隙按第三组,G级公役,公役等级按字母B,C,D,E,G表示,依次由高到低表示公役等级G级在轴承代号中一般省略。

完整轴承选型计算方法

完整轴承选型计算方法

● 基本额定寿命

一批相同 的轴承,在相同的条件下运转,其中90% 的轴 承不发生疲劳点蚀 前所经历的总转数或总工作小时数。

用 L10 表示。

完好

按基本额定寿命选用轴承,可靠性为90%

10%

注意:额定寿命随运转条件而变化。

90%

比如:外载增大,额定寿命降低。

因此,基本额定寿命并不能直接反映轴承的承载能力。

● 必须充满足够粘度的润滑油

完整轴承选型计算方法

三、向心动压滑动轴承的工作过程

Fr

o o1

静止

Fr

o o1 n

启动

Fr

o o1 n

不稳定运行

完整轴承选型计算方法

Fr o o1 n

稳定运行

其他滑动轴承

● 多油楔滑动轴承 ● 静压滑动轴承 ● 气体轴承

完整轴承选型计算方法

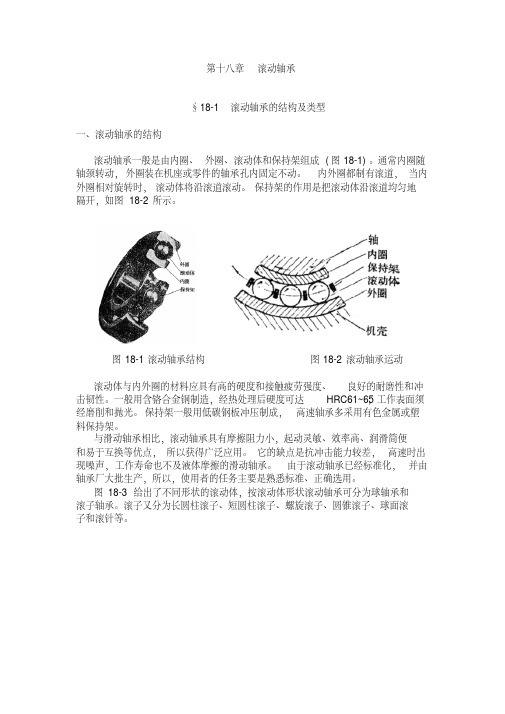

8-1 . 滚动轴承的特点及类型

● 径向间隙小,还可用预紧方法消除间隙,因此回转精度高;

● 互换性好,易于维护。

完整轴承选型计算方法

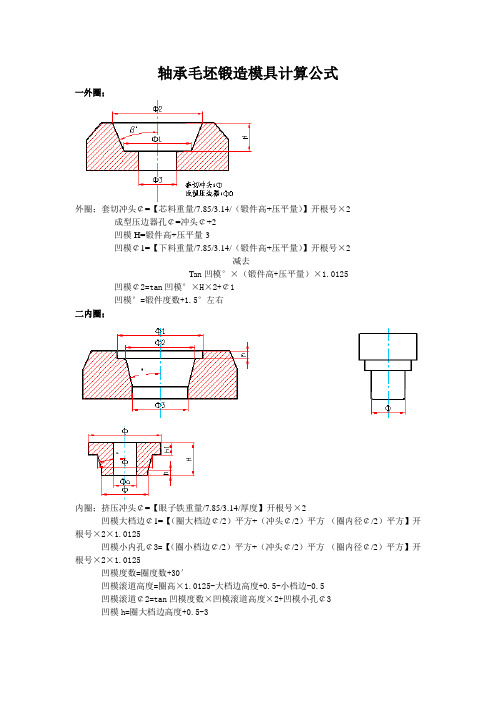

滚动轴承的组成

滚动轴承一般由内圈、外圈、滚动体和保持架组成。 内圈装在轴径上,与轴一起转动。外圈装在机座的轴承孔内,一般不转动。 内外圈上设置有滚道,当内外圈之间相对旋转时,滚动体沿着滚道滚动。 保持架使滚动体均匀分布在滚道上,减少滚动体之间的碰撞和磨损。

完整轴承选型计算方法

完整轴承选型计算方法

完整轴承选型计算方法

完整轴承选型计算方法

完整轴承选型计算方法

滚动轴承代号: 前置代号

基本代号

后置代号

类型代号

尺寸系列代号

内径代号

后置代号:用于表示轴承的结构、公差及材料的特殊要求,

粉末冶金自润滑轴承标准

国际标准化组织(ISO)1996年对ISO5755《烧结金属材料规范》进行了修订[2]。

但其中关于粉末冶金自润滑轴承材料的牌号较少,也没有关于轴承设计与应用的说明。

美国金属粉末工业联合会(MPIF),自1965年发布《粉末冶金自润滑轴承》材料标准以来,先后于1974、1976、1986、1990及1998进行了修订。

1998年版[3]比1990年版[4]增加了4个材料牌号,在工程知识方面也增加了一些新内容。

特全文介绍如下。

1 注释与推荐的做法1.1 最小值概念对于粉末冶金材料,MPIF采用了最小性能值概念。

在设计粉末冶金轴承时,可能会采用诸如含油量与径向压溃力这些值。

化学组成、密度,和在一些场合,径向压溃力也都列出了最大值。

利用不同的化学组成、颗粒形状、密度和或工艺技术可达到同样的性能,这是粉末冶金的一大优点。

最小值是由产需双方确定的在一个生产批量中所有轴承在统计上都要超过的值。

产需双方应商定取样方法。

需方应选择和详细说明对于具体应用最合适的粉末冶金材料与性能系统。

提供的数据规定了列举的材料的值与给出了最低性能。

利用较复杂的工艺过程还可改进使用性能。

为了选择一种在性能与价格上都可行的最佳材料,和粉末冶金生产厂家讨论轴承的用途是很重要的。

利用MPIF标准35拟订粉末冶金轴承的技术条件,意味着除非产需双方另有协议外,材料性能至少具有标准中规定的最小值。

1.2 牌号选择在选择一种特定的材料牌号之前,需要对包括尺寸公差在内的轴承设计与其最终用途进行细致分析。

此外,还应考虑成品轴承的最终性能要求,例如密度、孔隙度、抗压强度、耐蚀性、耐磨性、含油量、油的种类、表面粗糙度及和应用相关的任何其他要求。

建议在最终选定材料牌号之前,产需双方间就上述各个方面进行讨论。

除了本标准中已标准化的轴承材料之外,还有可用于特殊用途的拥有专利的其他材料。

(关于设计的建议和与正确使用粉末冶金自润滑轴承有关的其他知识见MPIF出版的粉末冶金设计手册。

锻件计算办法

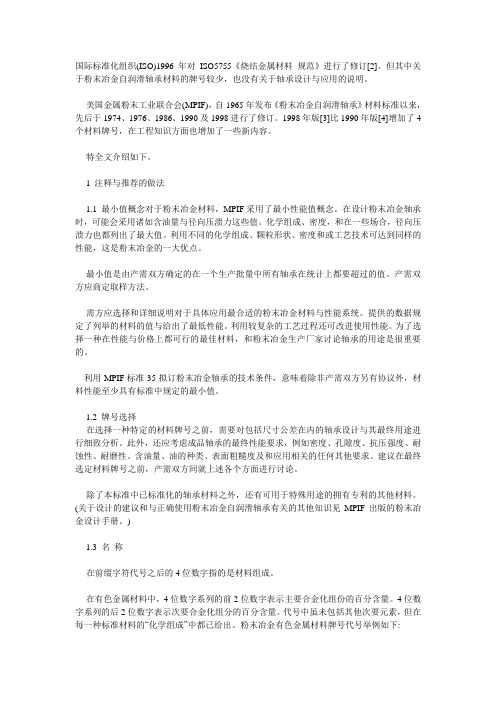

外协锻件单耗计算表

1.圆饼无孔类:

油封模外径D 油封模高度H 模具单重(kg):

100

4பைடு நூலகம்0

25.914

2.圆饼有孔类:

油封模外径 D 油封模高度 H 油封模内孔尺寸 d 模具单重(kg):

334

33

145

18.43301691

d

H

D

3.凸台无孔类:

油封模外径Φ 1 油封模高度H1 油封模凸台直径Φ 2 油封模凸台高度H2 模具单重(kg):

103

25

75

12

2.05291325

5. 凸台有孔类

油封模外径Φ 1 油封模高度H1 油封模凸台高度H2 油封模凸台直径Φ 2油封模内孔尺寸d 模具单重(kg):

外径D(mm) 80 长度H(mm) 85 模具单重(kg): 0.469744

8.铜棒类:

外径D(mm) 100 长度H(mm) 32.5 模具单重(kg): 2.2706125

L

9.电木板类:

模板长L 120 模板宽H 305 模板高L 10 模板单重(kg): 0.5124

H

L

L

319

26

40

216

61

26.3239348

铝比重=2.7 克/厘米3 尼龙比重=1.1 克/厘米3

4. 模板类

模板长L 模板宽H 模板高L 模具单重(kg):

360

195

85

46.84095

H

L

6.铝棒类:

外径D(mm) 90 长度H(mm) 35 模具单重(kg): 0.60087825

轴承计算公式

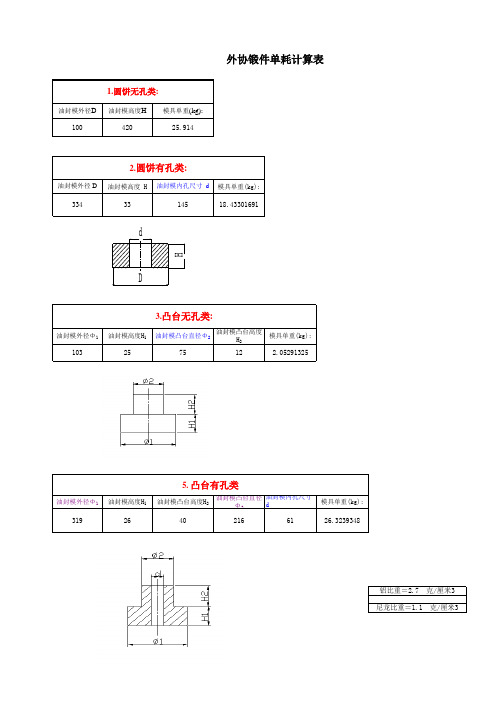

轴承毛坯锻造模具计算公式

一外圈;

外圈;套切冲头¢=【芯料重量/7.85/3.14/(锻件高+压平量)】开根号×2

成型压边器孔¢=冲头¢+2

凹模H=锻件高+压平量-3

凹模¢1=【下料重量/7.85/3.14/(锻件高+压平量)】开根号×2

减去

Ta n凹模°×(锻件高+压平量)×1.0125

凹模¢2=tan凹模°×H×2+¢1

凹模°=锻件度数+1.5°左右

二内圈;

内圈;挤压冲头¢=【眼子铁重量/7.85/3.14/厚度】开根号×2

凹模大档边¢1=【(圈大档边¢/2)平方+(冲头¢/2)平方-(圈内径¢/2)平方】开根号×2×1.0125

凹模小内孔¢3=【(圈小档边¢/2)平方+(冲头¢/2)平方-(圈内径¢/2)平方】开根号×2×1.0125

凹模度数=圈度数+30′

凹模滚道高度=圈高×1.0125-大档边高度+0.5-小档边-0.5

凹模滚道¢2=tan凹模度数×凹模滚道高度×2+凹模小孔¢3

凹模h=圈大档边高度+0.5-3。

轴承相关计算

01

3

4

5

6

7

1

2

尺寸系列代号

- 17 - 37 - - - - - - -

08 18 28 38 48 58 68 - - - -

09 19 29 39 49 59 69 - - - -

00 10 20 30 40 50 60 70 90 10 -

01 11 21 31 41 51 61 71 91 11 -

94 29

2~3 为球面,能自动调心。

3

转速可比推力球轴承

29

高。常用于水轮机轴和

4

起重机转盘等

02 30

03 2

能承受较大的径向负

13 30

荷和单向的轴向负荷,

20 3

极限转速较低。 内外圈

22 31

可分离,轴承游隙可在

23 3 中 2 安装时调整。通常成对

29 32

使用,对称安装。 适用

30 0

代号表示

举例 代号

00

01

02

6200

03

内径 /5 的商

23208

/ 内径

230/500 62/22

内径

10

40 500 22

直径 系列 代号

超特 轻7 超轻

8 超轻

9 特轻

0 特轻

1 轻2 中3 重4

表 18-4 向心轴承、推力轴承尺寸系列代号表示法

向心轴承

推力轴承

宽度系列代号

高度系列代号

窄 正常 宽 2 特宽 特宽 特宽 特宽 特低 低 9 正常 正常

z 式中, z 为轴承的滚动体的总数。

图 18-4 滚动体受力分布

2.滚动轴承的失效形式 ( 1) 疲劳破坏

模具相关尺寸的计算:

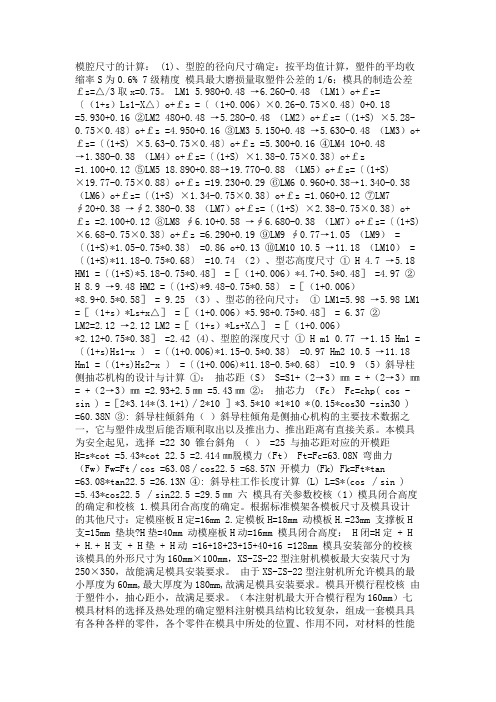

模腔尺寸的计算: (1)、型腔的径向尺寸确定:按平均值计算,塑件的平均收缩率S为0.6% 7级精度模具最大磨损量取塑件公差的1/6;模具的制造公差£z=△/3取x=0.75。

LM1 5.98O+0.48 →6.26O-0.48 (LM1)o+£z=〔(1+s)Ls1-X△〕o+£z =〔(1+0.006)×0.26-0.75×0.48〕0+0.18=5.930+0.16 ②LM2 48O+0.48 →5.28O-0.48 (LM2)o+£z=〔(1+S) ×5.28-0.75×0.48〕o+£z =4.950+0.16 ③LM3 5.15O+0.48 →5.63O-0.48 (LM3)o+£z=〔(1+S) ×5.63-0.75×0.48〕o+£z =5.300+0.16 ④LM4 1O+0.48→1.38O-0.38 (LM4)o+£z=〔(1+S) ×1.38-0.75×0.38〕o+£z=1.100+0.12 ⑤LM5 18.89O+0.88→19.77O-0.88 (LM5)o+£z=〔(1+S)×19.77-0.75×0.88〕o+£z =19.230+0.29 ⑥LM6 0.96O+0.38→1.34O-0.38 (LM6)o+£z=〔(1+S) ×1.34-0.75×0.38〕o+£z =1.060+0.12 ⑦LM7∮2O+0.38 →∮2.38O-0.38 (LM7)o+£z=〔(1+S) ×2.38-0.75×0.38〕o+£z =2.100+0.12 ⑧LM8 ∮6.1O+0.58 →∮6.68O-0.38 (LM7)o+£z=〔(1+S) ×6.68-0.75×0.38〕o+£z =6.290+0.19 ⑨LM9 ∮0.77→1.05 (LM9) =〔(1+S)*1.05-0.75*0.38〕=0.86 o+0.13 ⑩LM10 10.5 →11.18 (LM10) =〔(1+S)*11.18-0.75*0.68〕 =10.74 (2)、型芯高度尺寸① H 4.7 →5.18 HM1 =〔(1+S)*5.18-0.75*0.48] =[(1+0.006)*4.7+0.5*0.48]=4.97 ② H 8.9 →9.48 HM2 =〔(1+S)*9.48-0.75*0.58〕 =[(1+0.006)*8.9+0.5*0.58] = 9.25 (3)、型芯的径向尺寸:① LM1=5.98 →5.98 LM1 =[(1+s)*Ls+x△] =[(1+0.006)*5.98+0.75*0.48]= 6.37 ②LM2=2.12 →2.12 LM2 =[(1+s)*Ls+X△] =[(1+0.006)*2.12+0.75*0.38] =2.42 (4)、型腔的深度尺寸① H m1 0.77 →1.15 Hm1 =〔(1+s)Hs1-x 〕 =〔(1+0.006)*1.15-0.5*0.38〕=0.97 Hm2 10.5 →11.18 Hm1 =〔(1+s)Hs2-x 〕 =〔(1+0.006)*11.18-0.5*0.68〕 =10.9 (5)斜导柱侧抽芯机构的设计与计算①:抽芯距(S) S=S1+(2→3)㎜ = +(2→3)㎜= +(2→3)㎜ =2.93+2.5㎜ =5.43㎜②:抽芯力(Fc) Fc=chp( cos -sin ) =[2*3.14*(3.1+1)∕2*10 ]*3.5*10 *1*10 *(0.15*cos30 -sin30 ) =60.38N ③: 斜导柱倾斜角()斜导柱倾角是侧抽心机构的主要技术数据之一,它与塑件成型后能否顺利取出以及推出力、推出距离有直接关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

体积0.2188密度上限 6.05密度下限 5.85称量数量单件重量

2件重量5件重量

10件重量粉重下限 1.280 2.560 6.40012.800粉重上限 1.324 2.647 6.61913.237粉重中心值

1.302

2.604

6.509

13.019

材料铜基

铁基

内孔(mm) 2.3外径(mm)9

压制截面积(mm ²)59.462

压制压力(吨)

2.378

4.162

松装密度 2.400成品密度 6.000产品台阶高度 3.000产品高度 4.500凹模台阶高度7.500凹模总高度

11.250

实测压溃力125130

135

125

平均值

128

压溃力范围(-10%±15%

下限值

108.8上限值

已知体积计算粉重

已知尺寸计算压力

模具高度计算

压溃力平均值及范围计算

已知尺寸压溃力计算压溃强度产品内孔9.8产品外径12.45产品高度单边壁厚 1.325

实测压溃力100169177167计算压溃强度48.7482.3886.2881.40平均压溃强度76.43

20件重量

25.600

26.475

26.037

125

147.2

度

13

171

83.35。