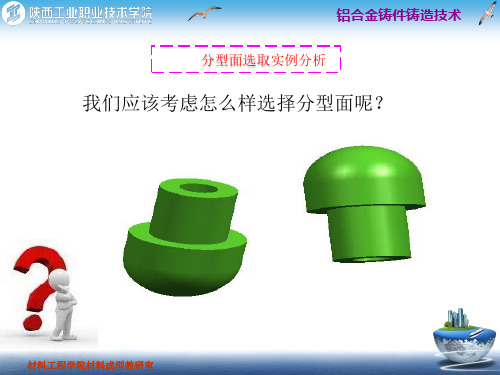

分型面选取实例分析.

分型面选择

二、分型面

分型面的形式

三、分方便塑件顺利脱模 3 分型面选择应保证塑件的精度要求 4 分型面选择应考虑塑件外观质量

5 分型面选择应考虑排气效果

模具型腔数目越多,其生产 效率越高,但塑件的质量会变差,所以型 腔数目要综合考虑才能确定;分型面的类 型比较多,优先选用平直分型面;分型面 的选择应优先保证塑件质量,然后再考虑 其他因素。

知识目标

1.了解塑件在模具中的位置,掌握分型面选择 的原则

2.认识普通浇注系统的组成,掌握浇口的类型 与应用;

3.理解排气系统设置的必要性和常用排气方式; 4. 了解热流道浇注系统的分类及特点。

技能目标

1.能够根据塑件形状,进行分型面的选择; 2.能够参照塑件形状及所用塑料,布置浇注系 统,选择合适的浇口类型; 3.能够根据塑件要求和分型面形式,选择合适 的排气系统。

分型面的选择 普通浇注系统设计 排气与引气系统设计 热流道浇注系统

一、型腔的数目和布置

(1)

按注射机的最大 注射量确定型腔 的数目

(2)

1.型腔数目的确定

(4)

(3)

根据生产经济性 确定型腔数目

按塑件的精度要求确定型腔数目

按注射机的额定合模力确定型腔数目

一、型腔的数目和布置

2.型腔的布置

多型腔模具型腔的布置

分型面的选择

(一)分型面 3.分型面的选择原则 (8)分型面的选择要有利于简化模具结构

塑件不止有一个抽芯的时候,在选择分型面时要 使较大的型芯与开模方向一致

1——动模 2——定模

塑料成型工艺 与模具设计

二、相关知识

(一)分型面 3.分型面的选择原则

思考与练习:

1.分型面选择的一般原则有哪些?

塑料成型工艺 与模具设计

模具上用以取出塑件和浇注系统凝 料的可分离的接触表面称为分型面, 也叫合模面。

在图纸上表示分型面的方法是在分型面的延长面上画出一小段直线表示分型面的位

置。为更清楚地表示出开模方向,可用箭头表示开模方向或模板可移动的方向。若其

中一方不动,另一方移动,用

符号表示;若双向移动,用

表示(如图

6-4所示)。如果是多分型面,则用大写字母(如“A—A”、“B—B”、“C—C”,也

塑料成型工艺 与模具设计

三、项目实施

(一)基本训练—食品盒盖模具设计初步 成型塑料制件—食品盒盖(如图1-1所示),继续完

成以下内容: ① 选择分Βιβλιοθήκη 面;图1-1 食品盒盖二维图形

图1-2 食品盒盖三维图形

塑料成型工艺 与模具设计

三、项目实施

(一)基本训练—食品盒盖模具设计初步 1.选择分型面

图6-39 分型面的选择

(1)分型面应选在塑件外形的最大轮廓处

塑料成型工艺 与模具设计

二、相关知识

(一)分型面 3.分型面的选择原则

(2)分型面的选择应有利于顺利脱模

1——动模 2——定模

塑料成型工艺 与模具设计

二、相关知识

(一)分型面 3.分型面的选择原则 (3)分型面的选择应有利于保证塑件的精度要求要满足塑件 的精度要求,比如同心度、同轴度、平行度等等。

7-分型面的选择

2、分型面应保证塑料件尺寸精度要求。

提高模具制造精度外,与分型面的选择 有很大关系。如选择图20(b)设置分型 面则大小齿轮同在动模内,动、定模合 模误差没有影响,而且在加工大小齿轮 在同一动模型腔内,有较好的加工工艺, 能有效提高大小齿轮同轴度。

3、应考虑塑料件外观质量。

在分型面的位置都会留有一圈飞边。飞边

7、有利于塑料注射模分型面的加工。 分型面选择时,考虑模具零件制造

的难易程度,分型面精度是整个模具精 度的重要部分,力求平面度和动、定模 配合面的平行度在公差范围内。如选择 分型面是斜面或曲面,加工的难度增大, 并且精度得不到保证,易造成溢料飞边 现象。

分型面的选择

一、复习旧课引入新课

定义:模具用以取出塑件和(或) 浇注系统凝料的可分离的接触表面。

二、分型面的形状

(1)分型面的表达方法:如图18所示 用短,粗实线标出分型面位置,箭 头表示分离动作方向。

Байду номын сангаас

图18 分型面的表达方法 (2)分型面的形状有平面、斜面、阶梯面和曲面。

三、分型面选择的一般原则

不容易清除彻底,会影响塑料件外观质量,

即使这些毛边脱模后立即割除,但仍会在

塑料件上留下痕迹,影响塑料件外观,故

分型面应避免设在塑料件光滑表面上,如

图21所示,图21(b)较合理,产生的飞

边不影响塑料件外观。

图

21 分型面对塑料件外观质量的影响

5、有利于塑料注射模型腔内排气。

分型面应尽量设置在塑料熔体充满末端 处,这样分型面就可以有效排除型腔内 积聚的空气。对中、小型塑料件因型腔 较小,空气量不多,可借助分型面的缝 隙排气。如图22(a)所示的结构,排气 效果较差;图22(b) 所示的结构,排气 效果较好。

分型面的选取

8

圖2

主分型面

9

比較圖1與圖2﹕ 圖1﹕主分型面取在成品中心﹐母模仁凸出 了母模板﹐滑塊依靠后跟塊來逼緊﹐模板 強度減弱

圖2﹕主分型面位于母模仁的最低面上﹐滑 塊依靠母模板自然逼緊(省去了耐磨塊)﹐ 模板強度增加

10

3﹑依特殊模具結構來確定主分型面

11

上圖所示為爆炸式滑塊結構﹐主分型面的 選取要分別考慮滑塊及模板的強度問題

17

總結﹕ 以上兩種方法所能解決的問題有限﹐都 不能達到很完美的效果﹐因此﹐我們采 取以下方式加以改善:

18

母模側

放大后

PL面 公模側

左圖紅色線所 示為分模線﹐ 公母模仁在此 靠破

19

注﹕1.此種分模方式成品的1/3在母模﹐2/3在 公模

2.為了確保成品最終留在公模側﹐母模 側的拔模角度要大于公模側

品質

23

4﹑盡量減少側向倒勾,簡化模具結構

見下圖

24

此產品外觀形狀怪異﹐通

過多個靠破與插破面﹐可用公母模仁直接 成型。圖中紅色線所示為分模線

25

無法直接脫模

可順利脫模

26

5﹑便于加工

母模側 PL面

公模側

此處必須放電加工浪 費加工工時

27

母模側 PL面

公模側

將PL面改在成品底部﹐便于加工

28

3

分型面﹕我們通常稱为PL面﹐它是公模 (动模)与母模 (定模)的分界面,是取出塑件 或浇注系统凝料的面

主分型面﹕公母模板的分界面 分型面

次分型面﹕模仁部分﹐涉及成品 的分界面

4

分型面﹐在一些制品中客戶已作具體規 定﹐但在很多的模具設計中要由模具設計 人員來確定。一般來講﹐在平面上的分型 面比較容易處理﹐但碰到立體形式的分型 面就應當特別注意。分型面的選擇應遵照 以下原則﹕

第5章分型面的选择

➢ 为了便于排气,选择分型面时应考虑尽可能 将分型面与熔体流动的末端重合,如图5—9 所示a结构型腔排气顺畅,b结构使空气不易 排出。

5.3 浇注系统设计

5.3.1 浇注系统的组成与作用

❖ 1.浇注系统的组成 ❖ 注射模的浇注系统是指熔体从注射机的喷嘴

开始到型腔为止流动的通道。图5-10所示为 卧式注射机用模具的普通浇注系统。图5-11 所示为角式注射机用模具的普通浇注系统。 它们都由主流道、分流道、浇口、冷料穴几 部分组成。

流动过程

当熔融塑料 通过浇注系统 流入模具的型 腔时,其流动 过程大致如下: 塑料首先进入 主流道,而后 进入分流道, 最后通过浇口 进入型腔。

这个过程如图6-1所示。

注塑模在注塑过程中,当温度较高的熔融塑料接触到温度 较低的模具流道时,由于塑料快速冷却,在模具热流道的表 面形成一个冷凝层。因为热塑性材料的热传导率较低,冷凝 层对芯部的塑料会起到保温作用。所以此时流道中心的塑料 依然呈熔融状态,如图6-2所示。

5.3.2 浇注系统设计的基本原则

❖ 1.充分了解塑料的工艺特性,分析浇注系统对塑 料熔体流动的影响,以及在充填、保压、补缩和倒 流各阶段中,型腔内塑料的温度、压力变化情况, 以便设计出适合塑料工艺特性的理想的浇注系统, 保证塑料制品的质量。

2.要能保证塑件的质量(避免常见的充填问题 ) ①尽量避免出现熔接痕

以图5—8为例,从塑件结构分析,模具可取A 和 B两种分型形式。A模具合模时,上模的 凹模与下模的型芯相配合,如果模具制造精 度差,合模时会发生凹模与型芯碰撞而损坏。 B模具可避免发生碰撞现象,模具易于加工, 但塑件表面会形成一条分型线。

(6)分型面的选择应有利于排气

图5-15 分型面对排气效果的影响

分型面的选择.

其他金属材料成型技术课程

分 型 面 的 选 择

主讲教师:刘桂荣 包头职业技术学院

职业教育材料成型与控制技术专业教学资源库

目

11

录

分型面的概念 分型面的选择原则

2

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

一、分型面概念

锻模的 分型面 指为取出制坯料、锻件、飞边而设置的 上下模的接触面。

职业教育材料成型与控制技术专业教学资源库

(4)当圆饼类锻件 H≤D 时,应采取径向分模,不宜 采用轴向分模,如图 4 所示。这是因为圆形模膛易于车削

加工,能够提高模具加工速度。且切边模的刃口形状简单、

制造方便,还可以加工出内孔,提高材料利用率。

图4 径向分模

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

分模 轮廓线

分模线

指终锻模膛分模面与锻件轮廓的交线。

分模轮廓线在视图平面上的投影称为分 模线。

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

二、分模面的选择原则

1.分模面选择的基本原则

ቤተ መጻሕፍቲ ባይዱ

(1) 1 (2)

(3)

首先考虑生产设备对锻件成型性的影响; 3

2 4

锻件分模位置选择在某一方向上具有最大 轮廓线的地方;

其他金属材料成型技术课程

(6)

职业教育材料成型与控制技术专业教学资源库

2.分模面选择的具体要求

(1)尽可能采用直线分模,如图1 所示。使锻模结构简

单,防止上下模错移。

图1 直线分模

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

分型面设计——精选推荐

分型面的选择在模具中,能够取出产品或流道凝料的可分离的接触面,都叫分型面。

一、分型面应选择在塑件的最大截面处(图二),否则给脱模和加工带来困难(图一).此点可说是选择的首要原则.图一( 无法脱模 ) 图二(順利脫模)1、尽可能地将塑件留在公模侧,因在公模侧设置脱模机构简便易行.2、保证产品的外观质量和精度。

3、分型面应该有利于塑件脱模。

4、分型面的选择和设计应该有利于加工制造。

<1>主分型面为平面的情况,分型面设计时要考虑方便于磨床加工。

<2>主分型面为复杂曲面,分型面设计时要考虑方便于NC 加工,避免EDM 加工。

二、分型面在不同情况下的设计要求:<2.1>主要分型面为平面的情况: 主要分型面与开模方向垂直时,分型面可直接拉伸而成。

(见图一)* 对于这种分型面用自动分模时常会在一些转角位有一些微小的起伏(高度方向几个丝的变化),对制作Fit 模有一定的影响,应注意用平面替换,以利于磨床磨出。

三、主要分型面为斜面的情况:图一主要分型面与开模方向不垂直时,分型面沿斜面延伸一段后在分型面两端做平位,以利于加工定位及Fit 模。

(见图二)延伸段长度:大模L=20~30mm,小模L=10mm 即可。

* 斜面比较陡时可在模仁四个角位做原身管位定位(也可考虑用圆型分型面管位块),合模时起定位和防滑作用。

四、主要分型面为单曲面的情况:应顺着曲面方向延伸一段后在分型面两端做平位,以利于加工定位及Fit 模。

(见图三)延伸段长度:大模L=20~30mm,小模L=10mm 即可。

* 曲面比较陡时可在模肉四个角位做原身管位定位,合模时起定位和防滑作用。

五、主要分型面为复合曲面的情况:分型面设计要以相对简单光顺为处理原则,复杂曲面的分型面设计时要方便于NC 加工,尽可能避免EDM 加台图二图三顺势延伸做平或者插破来防滑六.弧型(曲面)分型面当选用的分模面具有单一曲面(如柱面)特性时,如图2.2,要求按图2.2a 的型式即按曲面的曲率方向伸展一定距离建构分模面。

6.1_分型面及其选择

1

2

a)

b) II

1 2 I I

c)

I

4

I

3

II f)

II

d)

e)

2.分型面的设计原则

1)首先必须选在制件断面轮廓最大的地方才 能使塑件顺利地从型腔内脱出。

X

(a)

√

(b)

2)分型面的选择应有利于塑件脱模

√

a)

√

b)

演示

厚壁、外形复杂、包紧力小,事先难以判断 塑件留于哪一侧的,则可将型腔、型芯的主要部 分设置在动模一侧以保证留模方向,如下图所示。

因为分型面不可避免地要在制品上留下痕迹,所以分 型面最好不选在光亮平滑的外表面或带圆弧的转角处,以 免影响塑件的外观质量。

(a)

√

(b)

a)、b)哪个更好? 为什么?

t A

a)

D A

b)

d

√

分型面Ⅰ、Ⅱ 哪个更好? 为什么?

塑件:双联齿轮

4)分型面的选择应便于模具零件的加工

√

如图所示制件, 若采用图a的形式 分型,凸模零件 加工不便,若改 为图b形式,则使 凸模便于加工。

X

具费用;

m

= nC1 + C

0

式中,C1 ——每一型腔所需承担的与型腔数目有关的模 C0 ——与型腔数目无关的模具费用。

成型加工费Xj为

X

j

= Y ⋅

N 60n

= Y ⋅ t

N t 60n

式中,Y——每小时加工费用(元/h); t——成型周期(min)。 那么总成型加工费用X=Xm+Xj,即

X

Yt = N + C 60n

分型面的选择与 浇注系统设计

注射成型-3分型面的选择

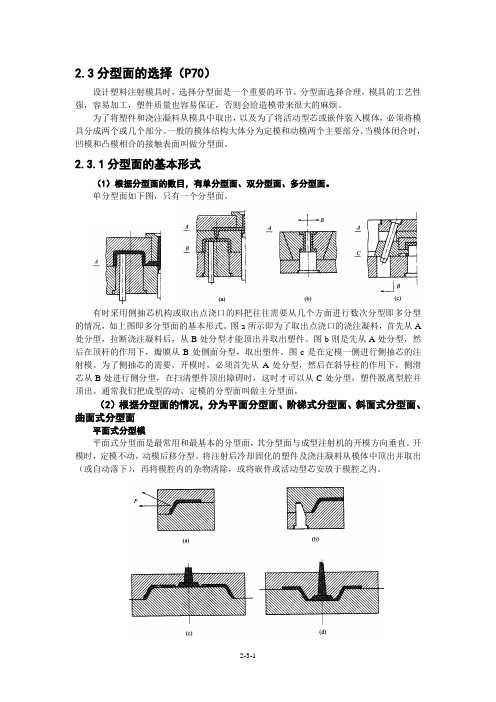

2.3分型面的选择(P70)设计塑料注射模具时,选择分型面是一个重要的环节。

分型面选择合理,模具的工艺性强,容易加工,塑件质量也容易保证,否则会给造模带来很大的麻烦。

为了将塑件和浇注凝料从模具中取出,以及为了将活动型芯或嵌件装入模体,必须将模具分成两个或几个部分。

一般的模体结构大体分为定模和动模两个主要部分。

当模体闭合时,凹模和凸模相合的接触表面叫做分型面。

2.3.1分型面的基本形式(1)根据分型面的数目,有单分型面、双分型面、多分型面。

单分型面如下图,只有一个分型面。

有时采用侧抽芯机构或取出点浇口的料把往往需要从几个方面进行数次分型即多分型的情况,如上图即多分型面的基本形式。

图a所示即为了取出点浇口的浇注凝料,首先从A 处分型,拉断浇注凝料后,从B处分型才能顶出并取出塑件。

图b则是先从A处分型,然后在顶杆的作用下,瓣膜从B处侧面分型,取出塑件。

图c是在定模一侧进行侧抽芯的注射模。

为了侧抽芯的需要,开模时,必须首先从A处分型,然后在斜导柱的作用下,侧滑芯从B处进行侧分型,在扫清塑件顶出障碍时,这时才可以从C处分型,塑件脱离型腔并顶出。

通常我们把成型的动、定模的分型面叫做主分型面。

(2)根据分型面的情况,分为平面分型面、阶梯式分型面、斜面式分型面、曲面式分型面平面式分型模平面式分型面是最常用和最基本的分型面,其分型面与成型注射机的开模方向垂直。

开模时,定模不动,动模后移分型。

将注射后冷却固化的塑件及浇注凝料从模体中顶出并取出(或自动落下),再将模腔内的杂物清除,或将嵌件或活动型芯安放于模腔之内。

阶梯式分型面根据塑件的具体情况,把分型面做成阶梯式的,如上图所示。

在通常情况下,模腔两侧所受到的侧面注射压力是相互平衡的,而选用阶梯式的分型面,则由于型腔一侧受力大,引起模腔两侧与开模方向垂直的力F不平衡,引起定模与动模间相对滑移的倾向,其滑移方向如图箭头所示。

如果这种不平衡的注射力较小,可由导柱来支撑,但如果这种偏心力过大,则会引起导柱和导套的过渡磨损而引起塑件制品质量下降或使模具报废。

分型面的选择实例.

图 1 所示为顶杆的零件图,该 零件是一个典型的杆类锻件,锻 件可以在热模锻压力机、卧锻机、 模锻锤上锻造,选择不同的设备 有不同的分型面。

其他金属材料成型技术课程

图1 顶杆零件图

职业教育材料成型与控制技术专业教学资源库

(二)分型面的选择

采用锤上模锻时,分模面为 AA如图2所示, 即平放在模膛内,

但是不易保证两个圆柱的同轴度,

上下模错模不易发现;采用B-B面 容易发现错模,同时上下模型腔 深度差距小,所以选B-B面分型较 合理。

其他金属材料成型技术课程

图7 齿轮分型面的确定

其他金属材料成型技术课程

图3 热锻压力机上 锻件分型面的确定

职业教育材料成型与控制技术专业教学资源库

二、门阀分型面选择

(一)零件结构分析

图4所示为门阀的零件图,

该零件是一个典型的弯曲类

锻件,此锻件可以在热模锻

压力机、模锻锤上造,两

种设备选择的分型面相同。

图4 门阀零件图

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

职业教育材料成型与控制技术专业教学资源库

其他金属材料成型技术课程

分型面的选择实例

主讲教师:刘桂荣 包头职业技术学院

职业教育材料成型与控制技术专业教学资源库

目

11 2 3

录

顶杆分型面选择 门阀分型面选择

齿轮分型面选择

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

一、顶杆分型面选择

图6 齿轮零件图

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

(二)分型面的选择

分析该零件采用平面分模, 该零件可以选择A-A面分型, 也可以选择 B-B面分型。

3.3分型面选择与浇注系统设计

对小塑件b=5-10h

对大塑件b>10h

(3)浇口的长度L

L=0.5-2mm

2)浇口的形式及其特点

1.直接浇口(主流道形浇口)

?适用场合

? 大、中型深型腔箱形或壳形塑件。

? 熔融黏度高的塑料,如:PSU、PC等。

2.盘形浇口或中心浇口

六角形截面

其面积仅为圆形流道的82%,是最理想的浇道,但是制造不易,通常不考虑使用。

分流道的尺寸

流道的直径过大:

不仅浪费材料, 而且冷却时间增长, 成型周期也随之增长, 造成成本上的浪费。

流道的直径过小:

材料的流动阻力大, 易造成充填不足, 或者必须增加射出压力才能充填。

适用范围:成型大平板状及薄壁塑件

7.薄片浇口(重叠浇口)

特点:塑料通过与塑件进料一侧同宽的浇口呈平行料流均匀的进入行腔,无熔接痕,内应力小,翘曲变形小,排气良好,去处浇口的工作量大

适用场合:板条之类的大面积扁平塑件

8.点浇口或菱形浇口塑件

特点:开模时,浇口可以自动拉断,便于自动化操作,浇口去处后残留痕迹小,注射压力损失大,收缩大,塑件容易变形。

流道的效率可用流道的截面积与周长的比值来表示,该比值大则流道的效率高。

2.各个浇口尽量同时进入并充满行腔。

1)分流道的截面形状及尺寸

分流道的形状尺寸主要取决于塑件的体积、壁厚、形状、塑料的种类、注射的速率、分流道的长度。

常用的有:圆形、梯形、U形和六边形等。

第三节 分型面选择与浇注系统设计

一、分型面选择

(一)分型面及其基本形式

分型面:模具用以取出塑件和(或)浇注系统凝料的可

注塑模具之分型面的选择(doc 7页)

注塑模具之分型面的选择(doc 7页)分型面的选择分型面为动模与定模的分界面,是取出塑件或浇注系统凝料的面.它的合理选择是塑件能完好成型的条件,不仅关系到塑件的脱模,而且涉及摸具结构与制造成本. 合理的分型面不但能满足制品各方面的性能要求 ,而且使模具结构简单,成本亦会令人满意.选择分型面时有下面一些原则可以遵循:.分型面应选择在塑件的最大截面处(圖二),否则给脱模和加工带来困难(圖一).此点可说是选择的首要原则.图一(無法脫模)图二(順利脫模).尽可能地将塑件留在公模侧,因在公模侧设置脱模机构简便易行..在安排制件在型腔中方位时,尽量避免侧向分型或抽芯以利于简化模具结构.结合以上原则还要综合考虑塑件的尺寸精度、外观质量、使用要求及是否有利于浇注系统特别是浇口的合理安排, 是否有利于排气。

所设计的模具的塑件电话机的上面板(图示),由图可以看出,不能将侧面作为分型面,因为那将导致不合理的模具高度和模腔深度。

对于这一模具,分型面没有太多的选择。

它的侧边是有斜度的,下端面为最大截面,可考虑将整个外观面作为分型面。

电话机的上面板外观表面质量的要求很高,顶杆不能在外观面侧顶出,否则顶出痕迹会影响表面质量,所以外观面最好在母模侧成产品外观图型。

在结构方面,(如图所示)内侧面有很多小直径的BOSS,这些结构宜用顶管(套筒顶针)成型且便于脱模。

那么,这一部分应在公模侧。

如此布置,党制品冷却时,会因收缩作用而包覆在公模仁上,有利于制品滞留在公模一側。

根据以上分析,分型面的选择为整个外观面,内部结构在公模侧成型,外观面成型与母模侧(与图二相似)。

这样易于脱模,使模具结构相对简化,且分型面有一靠破处可设置浇口亦利于浇注系统的安内部结构图靠破 BOSS排。

综上,此选择可行。

型腔数目的确定注射模可设计成一模一腔也可设计成一模多腔。

其数目的确定要从以下几个方面考虑:.注塑产品的尺寸及结构的复杂性.塑件的尺寸精度—型腔越多,精度也相对降低。

分型面

分型面的选择分型面为动模与定模的分界面,是取出塑件或浇注系统凝料的面.它的合理选择是塑件能完好成型的条件,不仅关系到塑件的脱模,而且涉及摸具结构与制造成本. 合理的分型面不但能满足制品各方面的性能要求 ,而且使模具结构简单,成本亦会令人满意.选择分型面时有下面一些原则可以遵循:.分型面应选择在塑件的最大截面处(图二),否则给脱模和加工带来困难(图一).此点可说是选择的首要原则.图一(无法脱模)图二(顺利脱模).尽可能地将塑件留在公模侧,因在公模侧设置脱模机构简便易行..在安排制件在型腔中方位时,尽量避免侧向分型或抽芯以利于简化模具结构.结合以上原则还要综合考虑塑件的尺寸精度、外观质量、使用要求及是否有利于浇注系统特别是浇口的合理安排, 是否有利于排气。

所设计的模具的塑件电话机的上面板(图示),由图可以看出,不能将侧面作为分型面,因为那将导致不合理的模具高度和模腔深度。

对于这一模具,分型面没有太多的选择。

它的侧边是有斜度的,下端面为最大截面,可考虑将整个外观面作为分型面。

电话机的上面板外观表面质量的要求很高,顶杆不能在外观面侧顶出,否则顶出痕迹会影响表面质量,所以外观面最好在母模侧成产品外观图型。

在结构方面,(如图所示)内侧面有很多小直径的BOSS,这些结构宜用顶管(套筒顶针)成型且便于脱模。

那么,这一部分应在公模侧。

如此布置,党制品冷却时,会因收缩作用而包覆在公模仁上,有利于制品滞留在公模一侧。

根据以上分析,分型面的选择为整个外观面,内部结构在公模侧成型,外观面成型与母模侧(与图二相似)。

这样易于脱模,使模具结构相对简化,且分型面有一靠破处可设置浇口亦利于浇注系统的安内部结构图靠破 BOSS排。

综上,此选择可行。

型腔数目的确定注射模可设计成一模一腔也可设计成一模多腔。

其数目的确定要从以下几个方面考虑:.注塑产品的尺寸及结构的复杂性.塑件的尺寸精度—型腔越多,精度也相对降低。

这不仅由于型腔加工精度产差,也由于熔体在模具内流动不均所致。

分型面选取实例分析.

铝合金铸件铸造技术 分型面选取实例分析

我们应该考虑怎么样选择分型面呢?

材料工程学院材料成型教研室

铝合金铸件铸造技术

注意问题

你选择的分型面

1.有利于脱模吗?

2.能保证压铸件质量和精度吗?

3.有利于模具的加工吗? 4.有利于排气吗?

材料工程学院材料成型教研室

铝合金铸件铸造技术

按图2-g分型,圆弧处生飞边不易清除且会影响铸件的外

观。模具的加工也以相对复杂。

材料工程学院材料成型教研室

铝合金铸件铸造技术

Hale Waihona Puke 若按2-h分型,压铸件的外观好,不容易产生飞边。 模具加工容易。

材料工程学院材料成型教研室

6第六章分型面的选择与浇注系统设计

6.2.6 冷料穴和拉料杆的设计 冷料穴也称冷料井,冷料井一般设在主流道和分流道 的末端,其作用就是存放两次注射间隔而产生的冷料和料 流前锋的“冷料”,防止“冷料”进入型腔而形成各种缺 陷。 分流道冷料井 L=1.5D

主流道冷料井 分流道冷料井

2.冷料井的设计

根据冷料井不同,其构成主流道冷料井底部的零件 也不同,常见的有拉料杆、推杆。 (1)主流道冷料井 1)钩形(Z形)拉料杆

2)流道废料

3)浇口位置 4)进料平衡

多型腔模具型腔的布局 平衡布置:主流道到浇口流动长度相同

非平衡布置:主流道到浇口流动长度不相同

6.1.3 分型面的选择 1 分型面的形式

平直分型面

垂直分型面

倾斜分型面

阶梯分型面

曲面分型面

2 分型面的选择原则

(1)符合塑件脱模的基本要求,分型面位置应设在塑件脱模 方向最大的投影边缘部位;

6 分型面的选择与浇注系统设计

分型面的概念及表示方法

分型面

—— 模具上用以取出塑件和浇注系统凝料

的可分离的接触表面称为分型面,也叫合模面。

6.1.1 塑料制件在模具中的位置

1. 型腔数目的确定 (1)根据注射机的额定锁模力确定型腔数目

(nA1 Aj ) P Fn

n

Fn p A j p A1

(2)侧浇口

1)矩形侧浇口

一般开设在模具的分型面,从塑件的边缘进料 ,浇口截面 形状一般为矩形 深度h决定着浇口冷凝时间 ,浇口宽度b一般根 据塑件的注射量来决定

特点:形状简单、加工方便、调整容易;留有痕迹

侧浇口和点浇口的推荐值

塑件壁厚 (mm) <0.8 0.8~2.4

侧浇口横截面尺寸(mm)

模具设计分型面的选择及设计原则

模具设计分型面的选择及设计原则模具设计分型面的选择及设计原则所谓的分型面,就是打开模具取出产品的面。

那么分型面的选择有什么要求么?模具设计又有哪些设计原则呢?YJBYS店铺为你讲解如下:一、分型面的选择分型面的选择也是模具设计的第一步,它受到产品的形状,外观,壁厚,尺寸精度,模穴数等很多因素的影响。

一般的产品拿到手里,大分型面确定我相信大家对这个基本没什么问题。

可对于很多有侧抽芯,或者涉及到枕位,碰穿,插穿时。

这些就有争论了,怎么去选择有时候还真不是个简单的事,因此,咱们这里来聊聊如何去选择分型面。

一般来说分型面的选择都会遵循以下的几个原则:1:符合产品脱模要求分型面也就是为了产品能顺利取出模具的。

因此,分型面的位置应该选在产品断面尺寸最大的部位,这是一条最基本的原则。

2:方位的确定在决定产品在模具里面的方位时,分型面的选择应该尽量防止产品形成侧孔或者侧扣位,应避免采用复杂的模具结构。

3:分型面的形状一般的产品,常常采用一个与注塑机开模运动方向垂直的分型面,特殊情况下才采用其它形状的分型面。

分型面的'形状以方便加工和脱模为原则。

像某此弯曲的产品,分型时就得根椐它弯曲的曲率来。

4:确保产品外观和质量分型面不要选择在产品光滑的外表面。

外观面一般来说是不允许有夹线及其它影响美观的线条出现的;有些有同心度要求的产品,得把有同心度要求的部分全部放到同一侧,这样才能保证其同心度。

5:有利于脱模一般的模具的脱模机构都是在动模的,所以选择分型面时应尽可能的使开模后产品留在动模。

因此对于有些有可能粘住定模的地方,我们往往会加做定模辅助脱模机构。

6:考虑侧向开模距离一般的侧向机械式开模的距离都是比较小的。

因此选择分型面时应把抽芯距长的方向选择在前后模开合的方向上,将短的方向做为侧向分型。

7:锁模力的考虑模具的侧向锁模力相对来说比较小,所以对于投影面积较大的大型产品,应将投影面积大的方向放在前后模开合模方向上,而将侧投影面积较小的作为侧向分型。

33分型面的选择

7) 为了便于排气,一般分型面应尽可能与熔体流动

2019年4月16日 的__末__端____重合。

第三章 塑料设计基础

目标与要求 定义及表示方法

分型面形状 分型面选择原则

实例分析 思考与练习

思考与练习: 1.分型面选择的一般原则有哪些?试举例说明。 2.分析(作业)产品零件图,确定分型面的位置。

2019 年4月16日

2019 年4月16日

第三章 塑料设计基础

3.3 塑料模分型面的选择

三、分型面的选择原则

目标与要求 1)分型面要取在塑件的最大截面处

定义及表示方法 分型面形状

分型面选择原则 实例分析 思考与练习

2019 年4月16日

第三章 塑料设计基础

3.3塑料模分型面的选择

三、分型面的选择原则

目标与要求 定义及表示方法

三、分型面的选择原则

目标与要求

7 分型面的选择也要有利于保证塑件的尺寸精度

定义及表示方法

分型面形状

分型面选择原则

实例分析

思考与练习

2019 年4月16日

第三章 塑料设计基础

1)分型面要取在塑件的_最__大__截__面__处__。

2)使塑件尽量留在__动__模___一侧

目标与要求 3)尽量地把侧向分型抽芯机构留在__动__模__一侧

定模 动模

定模

第三章 塑料设计基础

3.3 塑料模分型面的选择

目标与要求 定义及表示方法

分型面形状

三、分型面的选择原则

2 分型面的选择要有利于侧向分型与抽芯

2)塑件不止有一个抽芯的时候,在选择分型面时 要使_较__大___的型芯与开模方向一致

分型面选择原则

实例分析

塑料注塑模分型面的确定

塑料注塑模分型面的确定摘要:针对塑料注塑模分型面的多样性和复杂性,从不同的角度,论述确定分型面时应该遵循的原则,为塑料模具加工工艺提供参考。

关键词:塑料模具分型面脱模引言:在塑料注射模制造过程中,总会遇到分型面的确定问题。

分型面是决定模具结构形式的一个重要因素,他与模具的整体结构、浇注系统的设计、塑料件的脱模和模具的制造工艺等有关,因此分型面的选择是注射模设计的一个关键步骤。

它是一个很复杂的间题,受到许多因素的制约,常常是顾此失彼。

所以在选择分型面时应抓住主要因素,放弃次要因素。

不同的设计人员有时对主要因素的认识也不尽一致,这与自身的工作经验有关。

有些塑件的分型面的选择简单明确并且唯一;有些塑件则有许多方案可供选择。

一般说来,可以按以下原则来确定:一、保证塑料制品能够脱模。

这是一个首要原则,因为我们设置分型面的目的,就是为了能够顺利从型腔中脱出制品。

根据这个原则,分型面应首选在塑料制品最大的轮廓线上,最好在一个平面上,而且此平面与开模方向垂直。

分型的整个廓形应呈缩小趋势,不应有影响脱模的凹凸形状,以免影响脱模。

图1的塑件可以选择Ⅰ、Ⅱ、Ⅲ三个分型面,如果模具按Ⅰ-Ⅰ位置分型时,塑件无法从模具型腔中取出;如果模具按Ⅱ-Ⅱ位置分型时,则必需设有两个侧向型芯,依靠模具分开时,带动两个侧向型芯,塑件才能脱模;如果按Ⅲ-Ⅲ位置分型时,即可顺利取出塑件,是一个合理的分型面,因此依照这个原则,确定此塑件的分型面位置在Ⅲ—Ⅲ处。

1、目前模具型腔的加工多采用电火花成型加工,型腔越深加工时间越长,影响模具生产周期,同时增加生产成本。

2、模具型腔深度影响着模具的厚度。

型腔越深,动、定模越厚。

一方面加工比较困难;另一方面各种注射机对模具的最大厚度都有一定的限制,故型腔深度不宜过大。

3、型腔深度越深,在相同起模斜度时,同一尺寸上下两端实际尺寸差值越大,如图2。

若要控制规定的尺寸公差,就要减小脱模斜度,而导致塑件脱模困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我们应该考虑怎么样选择分型面呢?

材料工程学院材料成型教研室

铝合金铸件铸造技术

注意问题

你选择的分型面

1.有利于脱模吗?

2.能保证压铸件质量和精度吗?

3.有利于模具的加工吗? 4.有利于排气吗?

材料工程学院材料成型教研室

铝合金铸件铸造技术

按图2-g分型,圆弧处生飞边不易清除且会影响铸件的外

观。模具的加工也以相对复杂。

材料工程学院材料成型教研室

铝合金铸件铸造技术

若按2-h分型,压铸件的外观好,不容易产生飞边。 模具加工容易。

材料工程学院材料成型教研室