表面处理一览表

各类表面处理存放一览表

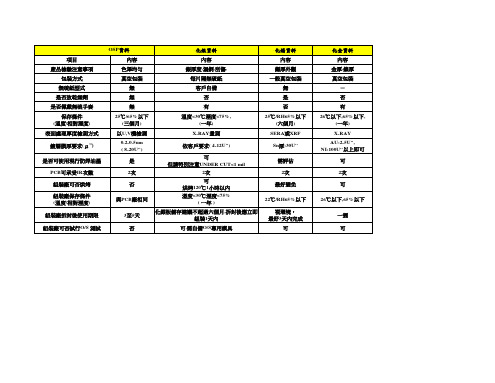

化錫資料 內容 錫厚外觀 一般真空包裝 無 是 否 25℃/RH65%以下 ℃ 以下 (六個月 六個月) 六個月 SERA或XRF 或 Sn厚:30U" 厚 需評估 2次 次 最好避免 22℃/RH65%以下 ℃ 以下 視環境, 視環境, 最好3天內完成 最好 天內完成 可

化金資料 內容 金厚,鎳厚 金厚 鎳厚 真空包裝 - 否 有 以下, 26℃以下 ℃以下,65%以下 以下 (一年 一年) 一年 X-RAY AU:2-5U", NI:100U"以上即可 以上即可 可 2次 次 可 26℃以下,6料 內容 銀厚度,漏銅 刮傷, 漏銅,刮傷 銀厚度 漏銅 刮傷 每片隔無硫紙 客戶自備 否 有 溫度<30℃溼度<75%, ℃溼度 溫度 (一年 一年) 一年 X-RAY量測 量測 依客戶要求( 依客戶要求 4-12U") 可 但請特別注意UNDER CUT<1 mil 但請特別注意 2次 次 可 烘烤120℃1小時以內 ℃ 小時以內 烘烤 溫度<30℃溼度<75% 溫度 ℃ 溼度 ( 一年 ) 化銀板儲存建議不超過六個月,拆封後應立 化銀板儲存建議不超過六個月 拆封後應立 即組裝1天內 即組裝 天內 需自備O/S專用模具 可,需自備 需自備 專用模具

表面处理一览表

ANTIQUE BRASS AB ANTIQUE COPPER AC BLACK NICKEL BN

10 红古铜 11 黑镍 12 镀铬 13 镀铜 14 叻/拉丝叻 15 金/拉丝叻 16 叻/珍珠叻 17 金/珍珠金 18 金/珍珠银 19 黑色 20 白色 21 大红 22 紫色

CHROME PLATED CP BPASS PLATED NICKEL/BRUSH_ GOLD/BRUSH_ NICKEL/DULL_ BP LW PW WB

GOLD/DULL GOLD RB

GOLD/DULLSILVEL DKW 40 BLACK NICKEL WHITE RED PURPLE BL W RED P 41 42 43 44

表面处理代码ห้องสมุดไป่ตู้览表

代号 PINK GR DR DG DB DBL DKB ALN

CRYS

GC AN

表面处理代码一览表

序号 1 2 3 4 5 6 7 8 9 真金 白银 拉丝铜 拉丝银 珍珠铬 珍珠镍 珍珠金 泳金 青古铜 表面处理方式 GOLD(24K) SILVER BRUSHBRASS BRUSHNICKEL DULLCHROME DULL NICKEL DULL GOLD GOLD PLATED 代号 序号 GOLD 23 粉红 S BRB BRN SC SN SB GP 24 灰色 25 亚红 26 亚绿 27 亚兰 28 亚黑 29 深兰 30 铝镍 31 水晶 32 镀金 33 氧化 34 35 36 37 38 39 表面处理方式 PINK GREY DULL RED DULL GREEN DULL BLUE BULL BLACK DARK BLUE ALUMIN NICKEL CRYSTAL GOLD COLOURED ANODIZED

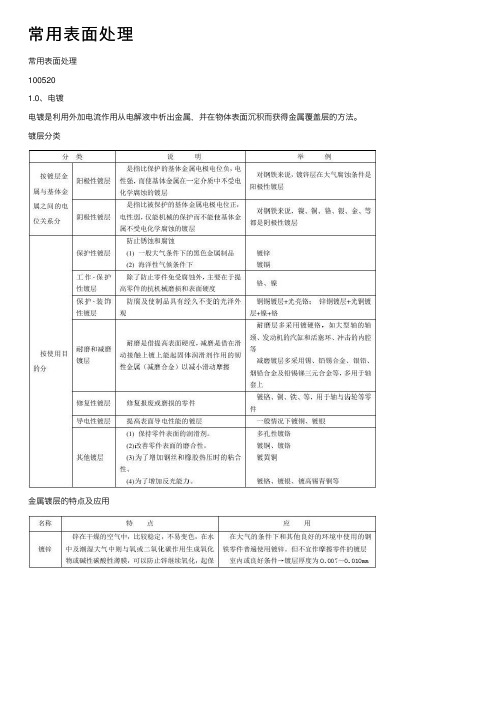

常用表面处理

常⽤表⾯处理常⽤表⾯处理1005201.0、电镀电镀是利⽤外加电流作⽤从电解液中析出⾦属,并在物体表⾯沉积⽽获得⾦属覆盖层的⽅法。

镀层分类⾦属镀层的特点及应⽤2.0、化学镀、热浸镀、真空镀膜化学镀、热浸镀、真空镀膜的特点及应⽤离⼦镀TiN、TiC 化合物镀膜3.0、⾦属的氧化处理⾦属的氧化处理的特点及应⽤铝及铝合⾦的氧化与着⾊铝及铝合⾦阳极氧化物的分类、特点和应⽤铝及铝合⾦的着⾊4.0、油漆油漆品种繁多,其性能也各不相同。

正确选择油漆品种,对于涂层质量有着密切的关系。

选择油漆主要应考虑以下⼏个因素:①各种油漆的性能及其⽤途;②涂层的作⽤及其使⽤环境;③施⼯条件的可能性。

例如,没有喷涂设备,就不宜采⽤挥发型油漆;④油漆的成本。

同时,还必须注意配套的问题,即应⽤⼏种油漆共同制得图层的原则,称为“多层异类原则”,以充分发挥各种油漆的优点,相互取长补短,获得⽐较理想的涂层。

按涂层的功能选择不同⾦属⽤底漆的选择不同⽤途对涂料的要求5.0、涂装⽅法涂装⽅法的特点6.0、喷沙、刷光、滚光、磨光和抛光6.1喷砂多利⽤铸件电镀硬铬的镀前处理,⼀些机床零件镀乳⽩铬前的消光处理,或清理焊接件焊缝以保证组合件电镀质量。

总之,喷砂的⽬的是为了除掉⾦属表⾯的⽑刺、氧化⽪以及铸件表⾯上的熔渣等杂质。

喷砂系⽤压缩空⽓流将沙⼦喷在零件表⾯上,利⽤沙⼦的冲击⼒,将零件表⾯的锈垢等除掉。

因此,喷砂除了⼀些精密零件和有特殊要求的零件外,⼀般都可以使⽤。

喷砂特别适于涂装油漆表⾯准备以及电镀、氧化、磷化等表⾯准备⼯序。

喷砂⽤的喷嘴常⽤铸铁和陶瓷材料制成。

经喷砂处理后的零件应及时进⾏表⾯处理,不能及时进⾏表⾯处理的可放于碳酸钠或硝酸钠溶液中保存。

6.2刷光在装有刷光轮⼦的抛光机上进⾏刷光,零⽤弹性很好的⾦属上丝的端⾯侧锋切刮来刷光⾦属表⾯的锈⽪、污垢等,具有基本不会改变零件⼏何形状的特点。

刷光轮常⽤黄铜丝、青铜丝、铜丝等材料制成。

有时为了特殊⽬的,也可选⽤其他材料制成。

常见表面处理汇总

复合电沉积 (电镀层中嵌入固体颗粒形成复合镀层)

按获取镀层方式分

常规电镀

挂镀(Rack Plating) 滚镀(Barrel Plating

电刷镀

脉冲电镀

电铸

装饰性电镀﹐如镀金﹐镀银﹐铜╱镍/装饰铬电镀

功能性 电镀

防护性电镀﹐如镀锌 耐磨性电镀﹐如镀硬铬 提高可焊性电镀﹐如镀锡 增强导电性﹐如镀银﹐镀金 ……

刷镀不如槽镀。 ④ 刷镀主要用于大型零件的局部电镀或大中型零件的局部修复。

非金属电镀

① 非金属电镀是指对塑料、玻璃、陶瓷、纤维等非金属制品电镀。 ② 非金属电镀的关键工艺是表面金属化,使非金属基体上生成导电层以便进 行导电。表面金属化的方法有化学镀法、喷涂法、烧渗银法和涂刷法等。 ③ 塑料电镀是非金属电镀中应用最广泛的一种。通过电镀可提高塑料制品的 强度,防止老化,使其具有导电性、电磁性、焊接性和装饰性的外观。 ④ 非金属电镀制品主要用于汽车、飞机某些装饰性零部件以及印刷线路板、 电子仪器屏蔽和碳纤维等。

渗镀 化学气象沉积 真空镀膜 包镀

达克罗(Dacromet﹐浸入锌铝﹐锌铬浆液中﹐形成涂层﹐然后烘烤干燥)

1:电镀与热浸镀

电镀

按镀层组成分

单金属电镀(应用较广的镀层有锌﹑镉﹑铜﹑铬﹑锡﹑镍﹑金﹑银等)

合金 电镀

二元合金电镀(常用的有锡-铅合金﹐锌-镍﹐锌-钴﹐铜-锡等) 三元合金电镀(常用的有铜-锡-锌﹐锌-镍-铁等) 多元合金电镀(基本处于研究阶段)

铬酸盐处理 使金属与铬酸盐化学反应,在其表面形成一层稳定铬酸盐膜的处理方法。

磷化

把工件浸入磷酸盐溶液中,使工件表面获得一层不溶于水的磷酸盐薄膜的工艺

磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成 的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上 防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工 艺中起减摩润滑使用。

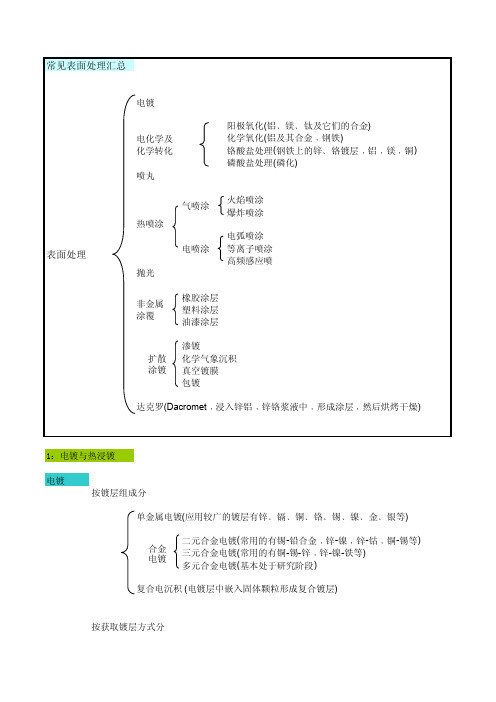

常见的表面处理工艺汇总

常见的表面处理工艺汇总1.铬酸盐处理目的:提高金属或金属镀层的抗腐蚀性提高金属对漆层或其他有机涂料的粘附能力避免金属表面受污染获得带色的装饰外观溶液主要成份:六价铬酸盐活化剂:硫酸,硝酸盐,醋酸盐,甲酸盐等.1.1铜及铜合金铬酸盐处理作用: 铜及铜合金铬酸盐钝化,不仅能提高抗腐蚀性而且还可以使表面抛光.铜及铜合金表面污物较严重时需要先在冷的乳化剂中浸泡再用爇的乳化液清洗,然后用水清洗再进行件碱除油.1.2铝及铝合金铬酸盐处理铝及铝合金铬酸盐处理可以在其上获得与阳极化完全不同的化学转化膜其组成复杂的化合物,其次是在与膜层具有一定防护性能的同时,并不导致零件尺寸及其导电性产生明显的影响.此外, 铝上铝酸盐膜的高频传导性相当高.1.3缺陷:铬酸盐处理对零件的本身影响不大,但对普通材质的五金零件具有腐蚀作用,使五金零件变黑,因此必须考虑五金零件的铆合工艺安排. 不锈钢的五金件则不会出现这种现象.2.磷酸盐皮膜处理用酸式磷酸盐处理金属零件时,在其表面上得到磷酸盐覆盖层,称为磷化. 磷化膜具有耐磨性并可降低磨擦系数还可以提高电绝缘性能.2.1 目的: 防止金属腐蚀.2.2磷化过程中产生的缺陷及原因华为磷化处理工艺要求:磷化膜颜色应是灰色至浅深灰色.膜层必须连续,均匀,结晶细致,无疏松膜严重挂灰划伤白点手印锈斑2.3金属钝化金属表面的钝化就是用化学方法,使金属表面形成一种钝化膜,这种钝化膜在一般大气中能耐腐蚀以防金属在防腐施工前生锈,这种改善金属表面的办法称为钝化. (铝材的钝化前一般采用化学氧化) 常用钝化剂:硝酸盐, 亚硝酸盐,铬酸盐,重铬酸盐等.2.4缺陷:磷酸盐处理对零件的本身影响不大,但对普通材质的五金零件具有腐蚀作用,因此必须考虑五金零件的铆合工艺安排.3.氧化包括发蓝或发黑.将铁件放入含苛性钠硝酸钠溶液中处理,使零件表面生成一层很薄的黑色氧化膜的过程,称为氧化处理,简称发蓝或发黑.作用:一般用来提高零件表面的抗蚀能力,并得到美丽的外观,如五金零件,弹簧,铝材等的氧化发黑.(对零件尺寸及精度无显著影响)铝材的氧化:铝及其合金在化学氧化处理后,在海水硫酸盐溶液以及乙醇等`腐蚀性介质中都有良好的抗腐蚀性能.一般有喷砂或拉丝预处理.阳极氧化:阳极氧化主要用在铝及铝合金的表面处理中,能显著提高铝及其合金制品的耐蚀性,耐磨性,同时吸附涂料与色料的能力也很强.当阳极氧化膜用于金属防护时,往往要与其它防护层(如油漆涂层),组成多元防护层此时,阳极氧化膜常作为底层,一方面使表面防护层同基体有良好的结合,另一方面又可在表面防护层局部损坏或者被腐蚀介质穿透时,防止表面防护底下的金属腐蚀扩展.镁合金的阳极氧化:氧化后膜质脆而多孔,一般只作装饰及中间工序防护,很少单独使用,一般都要进行喷涂油漆,树脂或塑料等有机涂层.铜和铜合金的阳极氧化:氧化后获得半光泽蓝黑色氧化膜(主要是黑色氧化铜组成)膜层很薄,防护性不高,性脆而不耐磨,不能承受弯曲和冲击,只适宜在良好条件下工作或仪表内部零件的防护和装饰.经浸油或浸漆后,防护性能有所提高.4.喷砂处理4.1干式喷砂处理:利用压缩气体或高速旋转的叶轮,将磨料加速冲墼基体表面,去除油污,锈及残留物,使基体表面清洁,粗化,还能使表面产生内应力,对提高疲劳强度有利.4.2 砂粒的种类及主要成分:注: 非喷涂区涂刷防粘涂料,以便喷涂完毕后,此位置的涂层能够迅速去除.4.3 喷砂工艺处理注意事项:喷砂前表面必须清洁,无油,不潮湿,以免污染砂粒.喷砂受高压气体冲击,使工件容易变形,因此要有坚实的治具作支撑体,强大的气流导至砂粒四浅,薱接触面的五金零件有一定的影响. 在外力的作用下(如折弯,模具成形等) 易使已喷砂工件的砂粒脱落或造成明显的压痕.砂粒的型号与规格的种类比较多,应根据客户的要求及零件的尺寸,形半及硬度进行选择.5.拉丝处理5.1定义:利用砂纸在一定的压力下使工件的表面形成均匀的纹路.5.2拉丝的工艺处理:(1) 不同型号的砂纸所形成的纹路也不一样,砂纸的型号越大,砂粒越细所形成的纹路也就越浅,反之, 砂纸的型号越小,砂粒越粗所形成的纹路也就越深.因此在工程图面上必须注明砂纸型号.(2) 拉丝具有方向性:工程图面上必须注明是直纹还横纹拉丝(用双箭头表示).(3) 拉丝工件的拉丝面不能有任何凸起部分,否则会将该凸起部分拉平.注: 一般情况下拉丝后须再作电镀,氧化等处理.如:铁材电镀, 铝材氧化.由于拉丝机的缺陷,小工件及工件上有比较大的孔时,须考虑设计拉丝治具,以避免拉丝后,导致工件质量不良.样品中心的拉丝机功能及注意事项:在拉丝前须根据材料的厚度调整拉丝机至适当高度.输送带速度越慢,研磨得越细,反之越粗.进给深度太大,则工件表面会烧伤,因此每次进给不应太多,应在0.05mm左右.压筒的压力太小,会压不紧工件,工件受滚轮离心力作用被甩出来,压力太大会加大研磨阻力,影响研磨效果.样品中心的拉丝机有效拉丝宽度不超过600mm.如果长度方向大于600mm而宽度方向小于600mm则必须注意拉丝方向,因拉丝方向是沿材料进给方向.6.研磨处理6.1 定义:研磨与拉丝类似,利用砂纸在一定的作用力下使工件的表面形成纹路.6.2研磨的工艺处理:(1)研磨所用的砂纸型号一般是比较大,砂粒较细, 因此在研磨的表面形成的纹路较浅,(2) 研磨与作用力有很大的关系,作用力越大纹路越明显,但研磨所形成的纹路没有明显的方向性, 通常呈环状.表面如有凸起部分对研磨有一定的影响,在凸起的周围研磨有一定难度,所以优先考虑在平面上研磨.注: 事实上研磨是将原有工件材料的表面进行破坏,得到光滑的表面后再进行其它表面处理.在研磨前一般不会有其他的表面处理. 如:电镀,铬酸盐处理均在其后.7.电镀7.1在工件的表面镀上一层金属薄膜,使其具有防腐,耐磨,润滑,电导性等作用. 如: 镀白锌,彩锌,镀铜等7.2电镀一般要求及工艺处理:(1)工件的表面不能有明显划碰痕迹及无法清除的锈斑.(2)不锈钢五金零件的电镀很容易脱落镀层,一般不锈钢材料不要求电镀,如有遇到该工件须铆不锈钢五金零件且须电镀时,在工艺安排时必须仔细考虑.如电镀后再铆对工件有影响时,此时有必要改变五金零件的材质.(例:将不锈钢改成快削钢) (3)一般情况是先折弯再电镀,如工件太大(长超过1000mm)时,须对电镀商进行咨询是否能先电镀,因折后再镀在运输过程中工件容易受到影响.注:电镀后再折弯的不良现象是在折弯处电镀层容易开裂或脱落,时间一长会导致工件生锈.(4)压死边的工件电镀后死边处的残液会渗透出来腐蚀工件,工艺上是先预留0.3mm的间隙,电镀后再将其压死或征求客户意见在压死边处预留间隙.(5)电镀的工件应强调加工人员加强防锈意识(如戴手套作业,刷防锈油等),工件上有手印会导致电镀后出现花斑,水印等不良现象.(6)如果是需要组装的工件,一般情况下是先电镀再组装,否则容易使工件出现变形,松动及电镀不良等现象.(如:抽孔铆合可电镀后再铆合)(7)弹簧螺钉的铆合是在电镀后进行.(如铆弹簧螺钉的工件需电镀,通常是电镀后再铆)7.3不同材料的镀层规格注:镀层脱落的原因有 1.工件镀前清洗不彻底 2.镀液不良有杂质等.8.烤漆8.1 俗称:喷油,喷粉.即在工件的表面喷上一层漆.8.2 烤漆前的表面处理:除锈,除油,磷化处理.烤漆对工件一般要求及工艺处理:(1)烤漆对工件表面要求平整,凹凸不平影响外观.(2)在要求的烤漆面上如有通孔,工艺安排时须对该孔作单边加0.1mm处理,以避免因烤漆导致该孔减小.(3)在烤漆面如有通孔螺柱,螺母及直接攻芽螺纹则须注明并特别提醒注意以避免烤漆粘附在螺纹上而导致不良.(4)烤漆后的工件一般不能受外界的冲击力,如折弯,冲压等.以避免烤漆层脱落.(5)烤漆工件的表面(6)烤漆的检验方法:用单面刀片割刺漆膜,纵横各四条,线距1mm形成边长为1mm的小方格9个随后用胶纸贴紧压实,然后用力突然向斜上方拉开,观察漆膜.9.丝印9.1 定义:通过丝网利用丝印油将所要求文字或图案印在工件上.9.2 丝印的工艺要求及注意事项:(1) 丝印工序通常为最后一道加工工序(下一道工序为组装),而在丝印前都有经过表面处理.如:电镀,烤漆,氧化等表面处理.(2) 丝印工件的表面虽可有凸起部分但所要求丝印的区域不能凹凸不平,在丝印区域附近不能又有锋利棱角以免丝印时导致丝网破裂.(3) 工件的丝印必须要有定位,工艺安排时必须考虑丝印时能否定位.必要时可追加定位治具.(4) 丝印后的工件必须经过烤炉烤,因此工件上不能有任何经高温而受损伤的物体.10. 抛光10.1 定义:利用抛光机对工件表面进行处理以得到光亮的表面.抛光机类似砂轮机,它利用的不是砂轮而是形状类似砂轮用布等材料组成的.10.2 优越性:如普通的不锈钢抛光后可得到类似镜子一样光亮的表面.点焊后的工件出现熔渣可利用抛光机去除,如用砂轮机则容易磨成高低不平的平面.。

表面处理符合对照表

O(A)

过硫酸盐氧化

O(G)

电解氧化

O(E)

硫酸阳极氧化

A(S)

铬酸阳极氧化

A(Cr)

磷酸阳极氧化

A(P)

草酸阳极氧化

A(O)

阳极氧化

A

硬质阳极氧化

D.YY

处理名称

后理名称

符号

钝化

P

磷化(磷酸盐处理)

Ph

氧化

O

乳化

E

着色

CI

热熔

Fm

扩散

Di

涂装

Pt

封闭

S

防变色

At

铬酸盐封闭

Cs

其它镀覆层特征、处理特征

无光缎面过硫酸盐氧化

Ct.O(G)St3WJ462-1995

半光亮过硫酸盐氧化

Ct.O(G)SWJ462-1995

电解氧化

Et.O(E)WJ462-1995

暗面电解氧化

Et.O(E)mWJ462-1995

无光缎面电解氧化

Et.O(E)St3WJ462-1995

半光亮电解氧化

Et.O(E)SWJ462-1995

Ap.Ni5

H.Ni5

化学镀镍5~8μm

不锈钢钝化

Ct.p

H.D

化学钝化

铜钝化

Ct.p

H.D

化学钝化

镀银

Ep.Ag5

D.Ag5

电镀银5~8μm

Ep.Ag8b

D.L3Ag8

电镀光亮银8~12μm

Ep.Cu5Ag12

D.Cu5Ag12

电镀铜5~8μm,银12~18μm

Ep.Ni12Cu5Ag12

D.Ni12Cu5Ag12

表面处理一览表

97 黑色(亮面)carbon look

23 粉體:烤漆亮銀 48 液體:綠YS7612 73 陽極:亮黑

98 透明

24 粉體:烤漆霧銀 49 液體:藍YS964 74 陽極:霧金

99 皮膜

25 粉:黃色\金亨泰EE205T 50 珍珠白YS894

75 陽極:霧藍

A0 其:ED+烤漆銀黑 A1 其:ED+烤漆霧黑 A2 其:ED+烤漆霧銀

AAT 噴漆 透明藍色

U 噴漆 透明 A

V 硝酸黑 A

W 陽極冷灰色 A

X A

噴細沙+陽極亮銀

YA 塑膠黑色-噴光油

Z

AB G41.G42.G43-486塑膠藍<黑/灰> AC 塑膠綠色\文昌JR1000

AD 水度鈦色

AE A

水轉印CARBON顏色

AF carbon披覆水轉印 CL-053L

GA 塑膠:銀灰 色KA-36

H 噴砂+陽極霧黑

AI 噴漆透明紅

AAJ 粉體烤漆霧銀(YS-953) KA 批覆白色 PVC AL 陽極綠(駿淵)JY007 MA 陽極灰(駿淵)JY009 NA 陽極橘(駿淵)JY005 O 陽極霧銀+carbon銀

83 染黑

9 鍍藍鋅

34 粉體:銀灰(新晟) 59 液體:白色

84 磷酸鹽

10 黑鎳

35 P/C Pantone877c CND-1(411)

60 液體:紅YS9032 85 塑膠:黃色

11 ED:亮黑

36 粉:霧黑\金亨泰#EN222T 61 陽極:亮銀

86 塑膠:黑色

12 ED:霧黑

37 粉體:烤漆綠色 62 陽極:霧銀

焊接、钻孔、表面处理要求一览表

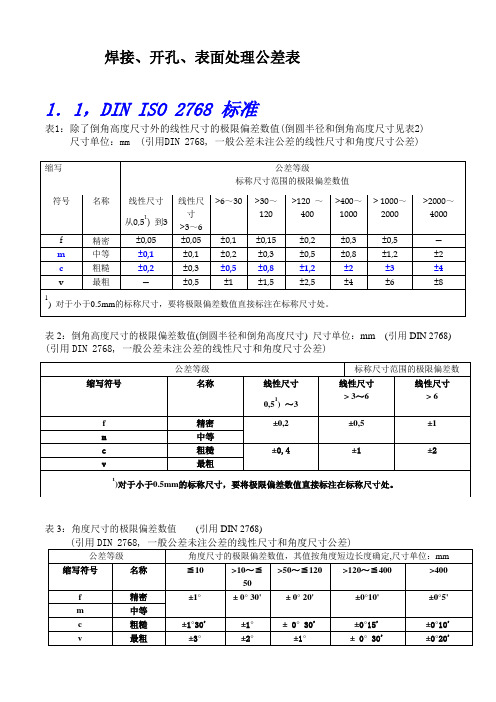

焊接、开孔、表面处理公差表1.1,DIN ISO 2768 标准表1:除了倒角高度尺寸外的线性尺寸的极限偏差数值(倒圆半径和倒角高度尺寸见表2) 尺寸单位:mm (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表2:倒角高度尺寸的极限偏差数值(倒圆半径和倒角高度尺寸) 尺寸单位:mm (引用DIN 2768) (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表3:角度尺寸的极限偏差数值(引用DIN 2768)表4:直线度和平面度的一般公差数值单位:mm (引用DIN 2768) (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表5:对称度的一般公差数值单位:mm表6:摆动的一般公差数值单位:mm1.2,DIN ISO 13715 标准1.3,DIN ISO 13920 标准本欧洲标准规定了焊接结构的线性尺寸和角度尺寸以及几何尺寸的一般公差,并以通常的车间精度为依据,分为4个公差等级。

选择特定公差等级的主要依据,就是须以保证功能要求为前提。

在任何情况下,所使用的公差/极限尺寸就是图纸标注。

为了不必在图纸上对公差/极限尺寸一一进行标注,就可以使用本标准的公差等级。

线性尺寸和角度尺寸以及几何尺寸的一般公差,与在本标准中规定的一样,适用于焊接机、焊接组件等。

对于复杂的组部件,可能要规定特殊条件。

本标准中的规定,是建立在ISO8015独立原则基础之上的。

按此准则,可以相互独立的应用尺寸的极限偏差和几何公差。

包含线性尺寸或角度尺寸或几何尺寸未注公差/未注极限尺寸的生产资料,如果他没有或没有完全指明一般公差,就可以将这些生产资料看作是不完整的。

这一点当然不能用于因时间关系还没有完成的一些中间尺寸。

表1:线性尺寸的极限尺寸表2:角度尺寸的极限尺寸表3:直线度公差,平面度公差和平行度公差1.4,DIN ISO 1101 标准表格1—几何特征的符号表格2---附加符号1.5,DIN ISO 25817 标准表1是缺陷的极限值。

材料的表面处理工艺大全

表面处理是在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。

表面处理的目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求。

我们比较常用的表面处理方法是,机械打磨、化学处理、表面热处理、喷涂表面,表面处理就是对工件表面进行清洁、清扫、去毛刺、去油污和去氧化皮等。

今天我们就来了解下表面处理工艺。

常用表面处理的工艺有:真空电镀、电镀工艺、阳极氧化、电解抛光、移印工艺、镀锌工艺、粉末喷涂、水转印、丝网印刷和电泳等。

真空电镀真空电镀是一种物理沉积现象。

即在真空状态下注入氩气,氩气撞击靶材,靶材分离成分子被导电的货品吸附形成一层均匀光滑的仿金属表面层。

适用材料:1.很多材料可以进行真空电镀,包括金属、软硬塑料、复合材料、陶瓷和玻璃。

其中最常见用于电镀表面处理的是铝材,其次是银和铜。

2.自然材料不适合进行真空电镀处理,因为自然材料本身的水分会影响真空环境。

工艺成本:真空电镀过程中,工件需要喷涂、装载、卸载和再喷涂,所以人力成本相当高,但是也取决于工件的复杂度和数量。

环境影响:真空电镀对环境污染很小,类似于喷涂对环境的影响。

电解抛光电抛光是一种电化学过程,其中浸没在电解质中的工件的原子转化成离子,并由于电流的通过而从表面移除,从而达到工件表面除去细微毛刺和光亮度增大的效果。

适用材料:1.大多数金属都可以被电解抛光,其中最常用于不锈钢的表面抛光(尤其适用于奥氏体核级不锈钢)。

2.不同材料不可同时进行电解抛光,甚至不可以放在同一个电解溶剂里。

工艺成本:电解抛光整个过程基本由自动化完成,所以人工费用很低。

环境影响:电解抛光采用危害较小的化学物质,整个过程需要少量的水且操作简单,另外可以延长不锈钢的属性,起到让不锈钢延缓腐蚀的作用。

移印工艺能够在不规则异形对象表面上印刷文字、图形和图象,现在正成为一种重要的特种印刷。

适用材料:几乎所有的材料都可以使用移印工艺,除了比硅胶垫还软的材质,例如PTFE等。

标准五金件表面处理代码表

Code(代码)

ZU ZB ZC ZI BL NA GD RU YU CN DT PC TP SA

Finish(表面处理)

Nickel Flash(镀亮镍) Nickel Electroless(无电解镍) Chrome Flash(镀亮铬) Tin Flash(镀亮锡) Passivation(钝化) Gold Plating(镀金) Silver Plating(镀银) Titanium Plating(镀钛) Cadmium Plating(镀镉) Zinc-Iron Alloy(镀镉) Chromate (铬酸盐) Plain(素材) Electro Painting(电泳漆) Zinc Bluewhite(镀蓝白锌)

Code(代码)

NI EN CR ET PS AU AG TI CD ZF CH X EF BW

镀白锌压铆螺母S-M3-1 不锈钢十字槽沉头螺钉M8x10

S-M3-1_ZI GB819-85_M8*10码一览表

Finish(表面处理)

Zinc Blue(镀蓝锌) Zinc Black(镀黒锌) Zinc Yellow(镀五彩锌) Zinc Clear(镀白锌) Black Anodize(氧化黑色) Natural Anodize(氧化黑色) Gold Anodize(氧化金色) Copper Red(镀红铜) Copper Yellow(镀黄色) Nickel Over Copper(镀铜底镍) Tin Matt(镀哑锡) Flash Black Painting Coating (镀哑锡) Sn/Pb Plating(镀锡铅合金) Sandblast and Anodize(喷沙阳极) 范例: 名称 镀黑锌十字槽沉头螺钉M8x10 表示方法 GB819-85_M8*10_ZB

表面处理及热处理汇总

镀镍+2%特氟龙 喷环氧聚脂(乳白色) 镀镍+环氧聚脂 静电喷漆(黑色)

Ni8~10 Ni8~10 特氟龙无尺 特氟龙无尺 寸变化 寸变化 60~120 60~120

钢件发黑(黑色) 去应力 时效

Ni5~18 Ni5~18 10 喷粉30~80 喷粉30~80 10~12 10~12 60~80 10~12 10~12 60~80 11 12 13 14

10~15 20~25 4 铝硬质阳极氧化(本色) 硬白 30~35 50~55 铁灰色 20~25 5 铝硬质阳极氧化(黑色) 硬黑 30~35 50~55 6 铬酸盐转化膜(本色) 7 铬酸盐转化膜(金色) 8 不锈钢钝化

钝化 铬酸盐

/ / / / / / / /

渗氮深度0.3mm±0.1 HV650~700 渗透层厚度0.5~0.8mm 600~700HV3 渗氮深度0.3mm±0.1 HV650~700 渗碳深度0.6mm HRC43~45 单边增厚-2~0μ m

无尺寸变化 无尺寸变化

10 11 12 13 14 15 16 17 18 19 20 21

镀锌(彩色) 镀锌(黑色) 硬铬 铬白 氮化钛(金黄色) 镀金 特氟龙 硬白+特氟龙

8~12 8~12 10~15 15~20 3~5 0.5~2 0.8~1.2 10 15

8~12 8~12 10~15 15~20 3~5 0.5~2 0.8~1.2 10 15

/

22 静电喷漆(哑光黑色) 23 24 喷粉(黑色)

无尺寸变化

备注:在公司对外报价时可写简称,在工艺及外协单要求写明表面处理类型&膜厚及处理要求.

批准:

表面处理

序号 表面处理类型 简称 膜厚μ m 增厚μ m 序号

表面处理工艺大全

表面处理大汇总表面处理即是通过物理或化学的方法在材料表面形成一层具有某种或多种特殊性质的表层;通过表面处理可以提升产品外观、质感、功能等多个方面的性能;外观:颜色、图案、logo、光泽\线条3D、2D;质感:手感、粗糙度、寿命品质、流线型等等;功能:硬化、抗指纹、抗划伤;一、阳极氧化阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3氧化铝膜;这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性;工艺流程:单色、渐变色:抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干双色:①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2 →封孔→烘干②抛光/喷砂/拉丝→除油→阳极氧化1 →镭雕→阳极氧化2 →封孔→烘干技术特点:1、提升强度,2、实现除白色外任何颜色;3、实现无镍封孔,满足欧、美等国家对无镍的要求;技术难点及改善关键点:阳极氧化的良率水平关系到最终产品的成本,提升氧化良率的重点在于适合的氧化剂用量、适合的温度及电流密度,这需要结构件厂商在生产过程中不断探索,寻求突破;阳极氧化处理相关厂商1、比亚迪2、富士康3、大禹化工4、鸿荣恒铝制品……二、电泳 ED-Electrophoresis deposition电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能;工艺流程:前处理→电泳→烘干技术特点:优点:1、颜色丰富;2、无金属质感,可配合喷砂、抛光、拉丝等;3、液体环境中加工,可实现复杂结构的表面处理;4、工艺成熟、可量产;缺点:掩盖缺陷能力一般,压铸件做电泳对前处理要求较高;电泳处理相关厂商1、船南济城科技2、弘昕五金……三、微弧氧化 MAO微弧氧化:在电解质溶液中一般是弱碱性溶液施加高电压生成陶瓷化表面膜层的过程,该过程是物理放电与电化学氧化协同作用的结果;工艺流程:前处理→热水洗→ MAO →烘干技术特点优点:1、陶瓷质感,外观暗哑,没有高光产品,手感细腻,防指纹;2、基材广泛:Al, Ti, Zn, Zr, Mg, Nb, 及其合金等;3、前处理简单,产品耐腐蚀性、耐候性极佳,散热性能佳;缺点:目前颜色受限制,只有黑色、灰色等较成熟,鲜艳颜色目前难以实现;成本主要受高耗电影响,是表面处理中成本最高的其中之一;微弧氧化处理相关厂商1、比亚迪2、金唐材料应用技术……四、PVD真空镀物理气相沉积Physical vapor deposition,PVD:是一种工业制造上的工艺,是主要利用物理过程来沉积薄膜的技术;PVD原理示意图工艺流程:PVD前清洗→进炉抽真空→洗靶及离子清洗→镀膜→镀膜结束,冷却出炉→后处理抛光、AFP技术特点:PVDPhysical Vapor Deposition,物理气相沉积可以在金属表面镀覆高硬镀、高耐磨性的金属陶瓷装饰镀层PVD加工厂商1、中南国际2、纳峰3、北京北方微电子4、天马微电子5、上海金科纳米涂层技术……五、电镀 Electroplating电镀:是利用电解作用使金属的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用的一种技术;工艺流程:前处理→无氰碱铜→无氰白铜锡→镀铬技术特点:优点:1、镀层光泽度高,高品质金属外观;2、基材为SUS、Al、Zn、Mg等;成本相对PVD低;缺点:环境保护较差,环境污染风险较大;电镀相关厂商1、泰安宏达……六、粉末喷涂 Powder coating粉末喷涂:是用喷粉设备静电喷塑机把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异粉末涂料的不同种类效果的最终涂层工艺流程:上件→静电除尘→喷涂→低温流平→烘烤技术特点:优点:1、颜色丰富,高光、哑光可选;2、成本较低,适用于建筑家具产品和散热片的外壳等;3、利用率高,100%利用,环保;4、遮蔽缺陷能力强;5、可仿制木纹效果;缺点:目前用于电子产品比较少;粉末喷涂相关厂商1、伟创力上海金属件2、朗法博……六、金属拉丝拉丝:是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段;根据拉丝后纹路的不同可分为:直纹拉丝、乱纹拉丝、波纹、旋纹;技术特点:拉丝处理可使金属表面获得非镜面般金属光泽,同时拉丝处理也可以消除金属表面细微的瑕疵;金属拉丝相关厂商1、杭州华峰2、润泽金属制品……七、喷砂喷砂:是采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需处理工件表面,使工件表面的外表面的外表或形状发生变化,获得一定的清洁度和不同的粗糙度的一种工艺;技术特点:1、实现不同的反光或亚光;2、能清理工件表面的微小毛刺,并使工件表面更加平整,消除了毛刺的危害,提高了工件的档次;3、清楚前处理时遗留的残污,提高工件的光洁度,能使工件露出均匀一致的金属本色,使工件外表更美观,好看;喷砂相关厂商1、旸灿工贸2、宏达喷砂……八、抛光抛光:利用柔性抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工;针对不同的抛光过程:粗抛基础抛光过程,中抛精加工过程和精抛上光过程,选用合适的抛光轮可以达到最佳抛光效果,同时提高抛光效率;工艺流程:技术特点:提高工件的尺寸精度或几何形状精度,得到光滑表面或镜面光泽,同时也可消除光泽;抛光相关厂商1、佛山弘禾……九、蚀刻蚀刻:通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果;工艺流程:曝光法:工程根据图形开出备料尺寸-材料准备-材料清洗-烘干→贴膜或涂布→烘干→曝光→显影→烘干-蚀刻→脱膜→OK网印法:开料→清洗板材不锈钢其它金属材料→丝网印→蚀刻→脱膜→OK技术特点:优点:1、可进行金属表面细微加工;2、赋予金属表面特殊的效果;缺点:蚀刻时采用的腐蚀液体酸、碱等大多对环境具有危害;蚀刻相关厂商1、珠海联辉……表面处理塑料一、模内装饰技术IMD模内装饰技术In-Mold Decoration-IMD:是将已印刷好图案的膜片放入金属模具内,将成形用的树脂注入金属模内与膜片接合,使印刷有图案的膜片与树脂形成一体而固化成成品的一种成形方法;IMD包含IML无拉伸、曲面小、IMF高拉伸产品、3D、IMR表面薄膜去掉,只留下油墨在表面;目前业内把IML和IMF统称IML;IML工艺流程:IMR工艺流程:技术特点:1、精美的装饰图文、标识内藏,不受摩擦或化学腐蚀而消失;2、图文、标识及颜色设计可随时改变,而无需更换模具;3、三维立体形状产品的,印刷精度准确,误差±;4、能提供图文、标识背透光性及高透光性的视窗效果;5、功能按键凸泡均匀、手感好,寿命可达100万次以上;6、三维变化,可增加设计者对产品设计的自由度;7、复合成型加工达到无缝效果;IMD加工厂商1、NISSHA2、Automotive3、应宏科技……二、喷涂 Painting喷涂:利用喷枪等喷射工具把涂料雾化后,喷射在被涂工件上的涂装方法;工艺流程:注塑→底漆→烘干→面漆→烘干技术特点:优点:1、颜色丰富;2、液体环境中加工,可实现复杂结构的表面处理;3、工艺成熟、可量产;4、有独特的透明度,光泽度高;缺点:1、成本过高,低成本定位产品不适用于此工艺;2、工艺相对复杂,良率较低;喷涂相关企业1、富士康2、比亚迪3、赫比……三、NCVM不导电真空镀NCVM:又称不连续镀膜技术或不导电电镀技术,是采用镀出金属及绝缘化合物等薄膜,利用各不连续之特性,得到最终外观既有金属质感且不影响到无线通讯传输之效果;;工艺流程:技术特点:1、所制产品不导电,可以通过高压电表几万伏特的高压测试,不导通或不被击穿2、所制产品表面具有金属质感的同时可实现半透明化控制;NCVM加工厂商1、香港东升科技2、深圳金源康……四、电镀电镀:使塑料以较高成品率及较低成本获得金属效果表面;与PVD相似,PVD是物理原理,电镀是化学镀,主要分为真空电镀和水电镀;工艺流程:水电镀工艺流程技术特点:优点:1、重量减轻;2、全面节省成本;3、较少的加工工序;4、仿真金属零件;缺点:1、包括金属插件在成型过程中不能变更;2、塑模制造大于200平方英寸的零件比拉模之铸造困难的多;3、电镀塑料用于某类家庭用具时存在着火的危险;电镀相关厂商1、锦泓真空镀膜……五、印刷塑胶件印刷:是通过移印、网印、转印等方法将所需图案印制在塑胶件表面的一种工艺移印:是一种间接的可凹胶头印刷技术,先将设计的图案蚀刻在印刷平板上,把蚀刻板涂上油墨,然后,通过硅胶头将其中的大部分油墨转印到被印刷物体上;网印:是孔版印刷术中的一种主要印刷方法:印版呈网状,印刷时印版上的油墨在刮墨板的挤压下从版面通孔部分漏印至承印物上;通常丝网由尼龙、聚醋、丝绸或金属网制作而成;转印:水转印,热转印水转印:是利用水压将带彩色图案的转印纸/塑料膜进行高分子水解的一种印刷;热转印:是将花纹或图案印刷到耐热性胶纸上,通过加热,加压,将油墨层的花纹图案印到成品材料上的一种技术;印刷相关厂商1、睿翔塑胶……六、镭雕镭雕:也叫激光雕刻或者激光打标,是一种用光学原理进行表面处理的工艺,与网印移印类似,通过镭雕可以在产品表面打字或者图案;技术特点:1、范围广泛、安全可靠2、精确细致、安全快捷3、成本低廉、节约环保镭雕相关厂商1、天威激光……七、咬花咬花:是用化学药品如浓硫酸等对塑料成型模具内部进行腐蚀,形成蛇纹、蚀纹、犁地等形式的纹路,塑料通过模具成型后,表面具有相应纹路的一种工艺方法;工艺流程:模具接收→喷砂→化学清洗酸洗→贴花→上沥清粉→加热→上洋→干漆→化学腐蚀→化学清洗→喷砂→品检技术特点:1、提升产品的视觉效果和手感2、防滑3、增大表面积,利于散热4、利于脱模,易于成型咬花相关厂商1、益隆模具一、玻璃钢化物理钢化玻璃:其实是一种预应力玻璃,为提高玻璃的强度通常使用化学或物理的方法;在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等;工艺流程:特点:钢化玻璃具有抗冲击强度高比普通平板玻璃高4~5倍、抗弯强度大比普通平板玻璃高5倍、热稳定性好以及光洁、透明、防指纹等特点;钢化玻璃相关企业康宁蓝思科技伯恩二、玻璃钢化化学-离子交换法离子交换:离子交换法强化玻璃是玻璃钢化的一种形式,属于化学的钢化,即将玻璃侵入到熔融状态的碱金属盐中,进行Na+与K+的交换,然后冷却得到的;工艺流程:原片检验→切裁→磨边→清洗干燥→低温预热→高温预热→离子交换→高温冷却→中温冷却→低温冷却→清洗干燥→检验→包装入库技术特点:1、非常坚固,耐刮花,不会产生痕迹2、防破碎、抗裂纹;相关厂商:康宁……三、抛光玻璃抛光:是指利用化学或者物理的方法,祛除玻璃表面的纹路,划痕以及一些其他的瑕疵,提高玻璃的透明度和折射率,让玻璃更加玻璃化;抛光处理的方法主要包括:1、火抛光2、抛光粉抛光3、酸抛光4、机械抛光抛光相关厂商明星抛光……四、印刷印刷:玻璃的印刷可采用丝网印刷、喷墨印刷和转移印刷等多种方式,目前大多仍采用丝网印刷;丝网印:丝网印刷是孔版印刷术中的一种主要印刷方法:印版呈网状,印刷时印版上的油墨在刮墨板的挤压下从版面通孔部分漏印至承印物上;通常丝网由尼龙、聚醋、丝绸或金属网制作而成;印刷相关厂商善光佳工艺……五、镀膜玻璃镀膜:就是在玻璃表面涂渡一层或多层金属膜或金属化合物,以改变玻璃光学性能和物理性能;技术特点:1、太阳透过率好2、单项透视功能及镜面反射效果3、保护隐私4、性能持久镀膜相关厂商信义玻璃……六、AF CoatingAFCoating:即是利用蒸镀方式,在Lens表面镀上一层奈米级的涂层,该涂层会将Lens表面的毛细孔填充的更加绵密平实,使得脏污、油物不易附着于Lens表面,纵使沾于Lens也可以轻易擦拭掉;技术特点:防油防污防指纹指纹易擦除AFCoating 相关企业印象光电…。

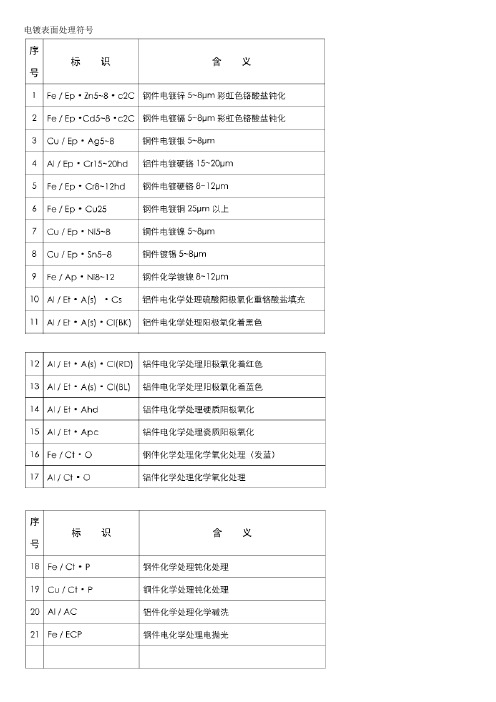

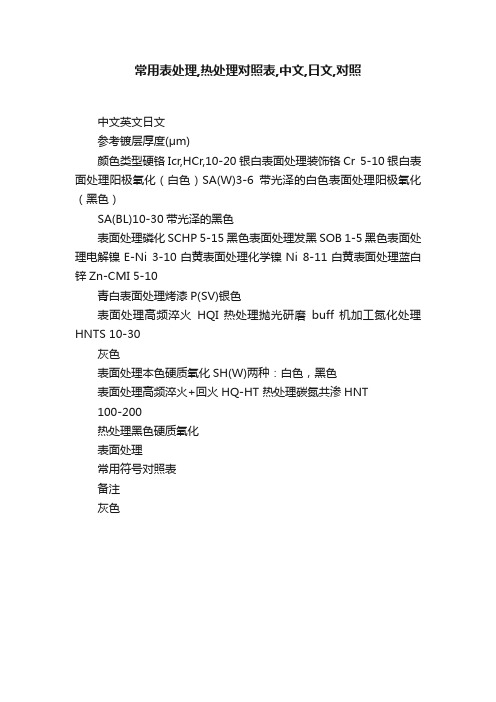

常用表处理,热处理对照表,中文,日文,对照

常用表处理,热处理对照表,中文,日文,对照

中文英文日文

参考镀层厚度(μm)

颜色类型硬铬Icr,HCr,10-20银白表面处理装饰铬Cr 5-10银白表面处理阳极氧化(白色)SA(W)3-6带光泽的白色表面处理阳极氧化(黑色)

SA(BL)10-30带光泽的黑色

表面处理磷化SCHP 5-15黑色表面处理发黑SOB 1-5黑色表面处理电解镍E-Ni 3-10白黄表面处理化学镍Ni 8-11白黄表面处理蓝白锌Zn-CMI 5-10

青白表面处理烤漆P(SV)银色

表面处理高频淬火HQI 热处理抛光研磨buff 机加工氮化处理HNTS 10-30

灰色

表面处理本色硬质氧化SH(W)两种:白色,黑色

表面处理高频淬火+回火HQ-HT 热处理碳氮共渗HNT

100-200

热处理黑色硬质氧化

表面处理

常用符号对照表

备注

灰色。

直缝焊管表面处理要求一览表

直缝焊管表面处理要求一览表

本表列出了直缝焊管的表面处理要求,以确保其质量和可靠性。

表面处理类型

1. 碱洗:使用适当的碱性溶液进行清洁,去除焊接过程中产生

的氧化物和杂质,提高焊缝的质量。

2. 酸洗:使用适当的酸性溶液进行清洗,去除焊接过程中产生

的氧化皮和铁锈,提高焊缝的可靠性。

3. 打磨:使用砂轮或研磨工具对焊缝进行抛光和磨光,达到光

滑和平整的表面效果。

4. 镀锌:将焊管表面浸泡在熔融的锌溶液中,形成一层锌镀层,提高焊管的抗腐蚀能力。

表面处理步骤

1. 检查焊管表面是否有明显的氧化皮、铁锈或其他杂质。

2. 如果有明显杂质,首先进行碱洗,使用合适的碱性溶液进行

清洗。

3. 碱洗后,再进行酸洗,使用合适的酸性溶液进行清洗,确保焊缝表面干净无杂质。

4. 如果表面有凹坑、划痕或其他瑕疵,可以进行打磨,使用砂轮或研磨工具进行抛光和磨光。

5. 最后,可以选择将焊管表面镀锌,提高其抗腐蚀能力和使用寿命。

注意事项

1. 在进行表面处理时,应注意使用适当的防护措施,避免溶液溅入眼睛或皮肤。

2. 确保表面处理的步骤和参数符合相关标准和要求。

3. 根据焊管的具体要求和用途,选择合适的表面处理方法和工艺。

4. 在表面处理完成后,应对焊管进行质量检验,确保其符合技术要求。

以上是直缝焊管表面处理要求的一览表,通过正确的表面处理可以提高焊管的质量和可靠性,延长使用寿命。

各类管道表面处理对照表

各类管道表面处理对照表以下是各类管道表面处理的对照表,用于比较不同处理方式的优缺点以及适用情况。

1. 喷砂处理- 简介:喷砂是一种机械处理方法,通过将磨料高速喷射到管道表面,以去除污垢、油漆或氧化层等。

- 优点:- 拥有良好的清洁效果,可去除大部分污垢;- 提供粗糙表面,有利于涂覆或粘接材料的附着性;- 可以应用于各种类型和尺寸的管道;- 是一种经济高效的处理方式。

- 缺点:- 会产生大量的粉尘和噪音,对环境和操作人员健康有一定影响;- 可能造成管道表面变形或损坏;- 需要使用专业的喷砂设备和材料。

- 适用情况:- 需要彻底清洁管道表面的情况;- 需要提供粗糙表面以增加涂覆或粘接材料的附着性的情况;- 对处理时间和成本有一定要求的情况。

2. 酸洗处理- 简介:酸洗是一种化学处理方法,通过使用酸性溶液来去除管道表面的氧化层和其他污垢。

- 优点:- 能够去除管道表面的铁锈、氧化层等;- 清洗效果好,可以获得光洁度较高的表面;- 适用于各种材料的管道。

- 缺点:- 酸洗液对操作人员有一定的腐蚀性,对环境有污染风险;- 需要专业的设备和技术来执行酸洗过程;- 一般需要中性化处理,以防止酸残留。

- 适用情况:- 需要去除管道表面的铁锈、氧化层等的情况;- 需要获得光洁度较高的管道表面的情况;- 对酸洗过程的专业要求较高的情况。

3. 涂层处理- 简介:涂层处理是在管道表面涂覆一层保护性涂层,用于防腐、防护和美化。

- 优点:- 可以提供持久的防腐和防护效果;- 可以根据不同需求选择不同类型的涂层材料;- 可以美化管道表面,提高外观质量。

- 缺点:- 涂层施工复杂,需要专业的设备和技术;- 涂层材料成本较高;- 涂层可能会受到损坏或老化,需要定期维护。

- 适用情况:- 需要对管道进行防腐、防护和美化的情况;- 对涂层材料和施工要求较高的情况;- 需要长期保护和维护管道表面的情况。

以上是各类管道表面处理的对照表,根据不同的需求和情况选择适合的处理方式能够提高管道的耐用性和外观质量。

表面处理的种类

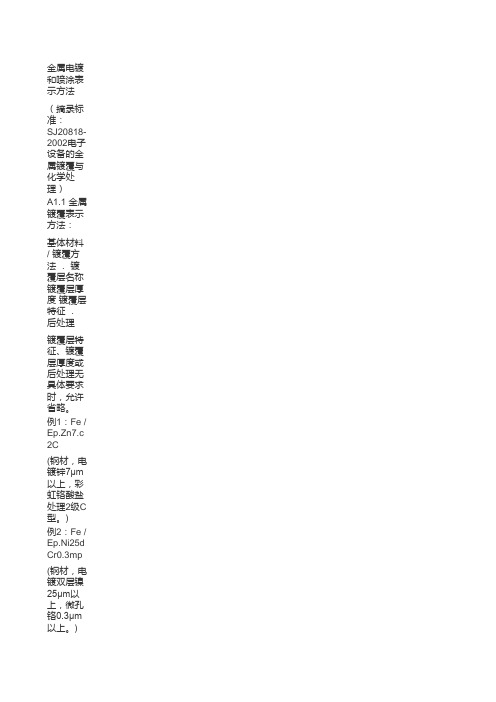

A2.1 基体 材料表示 符号,见 表1:

表1 基体 材料表示 符号

材料名称 符号

铁、钢、 铟瓦钢 Fe

铜及铜合 金 Cu

铝及铝合 金 Al

锌及锌合 金 Zn

镁及镁合 金 Mg

钛及钛合 金 Ti 塑料 PL

硅酸盐材 料(陶瓷 玻璃等) CE

其他非金 属材料 NM

A2.2 镀覆 方法、处 理方法表 示符号, 见表2:

多层镀覆 时,按镀 覆先后, 自左至右 标出每层 的名称、 厚度和特 征;也可 只标出最 后镀覆层 的名称和 总厚度, 并在镀覆 层名称外 加圆括 号,但必 须在有关 技术文件 中加以规 定或说明 。

例10: Al/Ep.Cu1

0.Ap.Ni20

.Ep.Au2.5

.P

(铝材, 电镀铜10 μm以上, 化学镀镍 20μm以 上,电镀 金2.5μm 以上,钝 化处理 。)

磷酸锰锌 盐处理 Mnznph Mangane se Zinc Phosphat e Treatmen t磷酸锌钙 盐处理 Zncaph Zinc Calcium Phosphat e Treatmen t

阳极氧化 硫酸阳极 氧化 A(S) Sulphuric Acid Anodizing

铬酸阳极 氧化 A(Cr) Chromic Acid Anodizing

(钢材, 有机溶剂 除油。)

例19: Fe/SB.Sa 3

(钢铁表 面喷砂达 GB/T892 3规定的 Sa3除锈 等级,为 钢铁件热 喷锌、热 喷铝前应 达到的除 锈等级 。)

例20: Al/Mp.CS T.Et.A(S) 10.S

(铝材, 机械抛 光,化学 缎面处 理,电化 学处理, 硫酸阳极 氧化,氧 化膜厚度 10μm以 上,氧化 膜封孔处 理。)

表面处理标准对照表

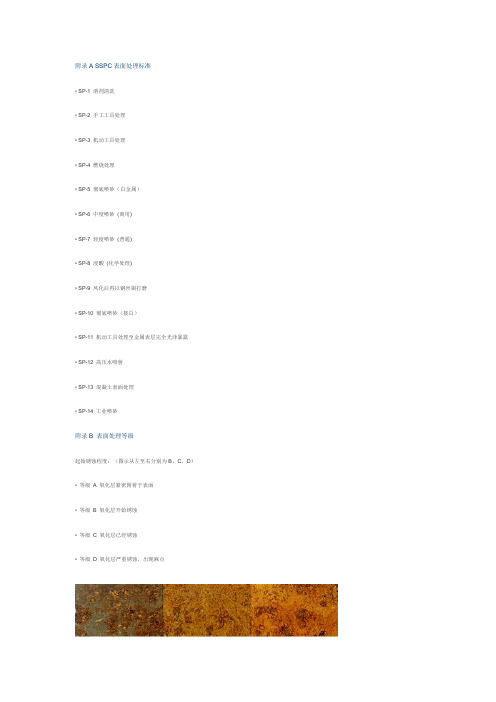

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

表面处理工艺大全

表面处理工艺:机壳漆 机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。

玩具油漆重金属含量符合国际安全标准。

包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。

表面处理工艺:变色龙 随不同角度而变化出不同颜色。

是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。

表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。

表面处理工艺:橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。

产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。

这种油漆干燥后可得涂丝印。

重金属含量符合国际安全标准。

包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。

表面处理工艺:导电漆 适用于各种 PS 及 ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。

电阻值可根据客人要求调试。

重金属含量符合国际安全标准,包括CPSC 含铅量标准、美国测试标准ASTMF-963 、欧洲标准EN71 、EN1122。

表面处理工艺:UV 高性能UV固化光油表面处理工艺:珠光粉-ZG001 珠光颜料广泛应用于化妆品、塑料、印刷油墨及汽车涂料等行业。

珠光颜料的主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。

表面处理工艺:夜光漆 夜光粉是一种能在黑暗中发光的粉末添加剂;它可以与任何一种透明涂层或外涂层混和使用,效果更显著,晚上发光时间长达8小时!激光雕刻 用激光雕刻刀作雕刻,比用普通雕刻刀更方便,更迅速。

用普通雕刻刀在坚硬的材料上,比如在花冈岩、钢板上作雕刻,或者是在一些比较柔软的材料,比如皮革上作雕刻,就比较吃力,刻一幅图案要花比较长的时间。

如果使用激光雕刻则不同,因为它是利用高能量密度的激光对工件进行局部照射,使表层材料气化或发生颜色变化的化学反应,从而留下永久性标记的一种雕刻方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面处理

发黑 黒染め 淬火 焼入れ 电镀 メッキ 氧化 アルマイト 喷砂后氧化 ブラスト後 アルマイト 喷漆 塗装 调制 調質 氮化 窒化処理 镀硬铬 クロムメッキ 喷涂亮光漆 特別のペイント塗装 保证精度、耐蚀 精度保証、耐食性 硬度高,耐磨 高高度、耐摩耗性 耐蚀、耐磨性、导电性、反光性及增进美观 耐食性、耐摩耗性、導電性、光沢性、美観 增进美观 美観 增进美观 美観 增进美观、耐蚀 美観、耐食性 得到强度、塑性较好的综合机械性能 中強度、中硬度 增加耐磨性、耐疲劳性、耐蚀性及耐高温的特性 耐摩耗性、耐疲労性、耐食性と耐熱性 表面光洁度好、耐蚀、耐高温、耐磨、硬度高 表面光沢、耐食性、耐熱性、耐摩2 45、Cr12

示例

主轴制动轴,轴,安装在机器内部体积较大的零件,对精度要求高的 零件 スピンドル駆動軸、軸、装置内部大型部品、高精度部品

ASSAB88、45、Cr12、Cr12MOV 治具,切刀,有硬度要求,撞击频率高的零件 ASSAB88、45、Cr12、Cr12MOV ジグ、切刃、高硬度、高衝撃頻度部品 45、SPCC 45、SPCC 2A12、6061 2A12、6061 C型材、铝铸件 Cフレーム、アルミ鋳物 SPCC SPCC 40Cr 40Cr Cr12、45 Cr12、45 Cr12 Cr12 PVC PVC 暴露在空气中,体积较小零件 空中使用小型部品 上料板,强度要求不高,质量轻 フークパレット、低強度、軽量部品 型材、铝铸件,安装在机器外部的零件 フレーム、アルミ鋳物、外観部品 标准机整体外壳、非标机架台侧板、罩壳 標準機全体カバー、標準機以外の架台側板、カバー 线嘴棒 ノズルホルダー 自制滑道 滑り台 导向轴、隔套 シャフト、ブッシュ 滑梯 滑り台