PadMark点制作盘说明书---无BadMark点

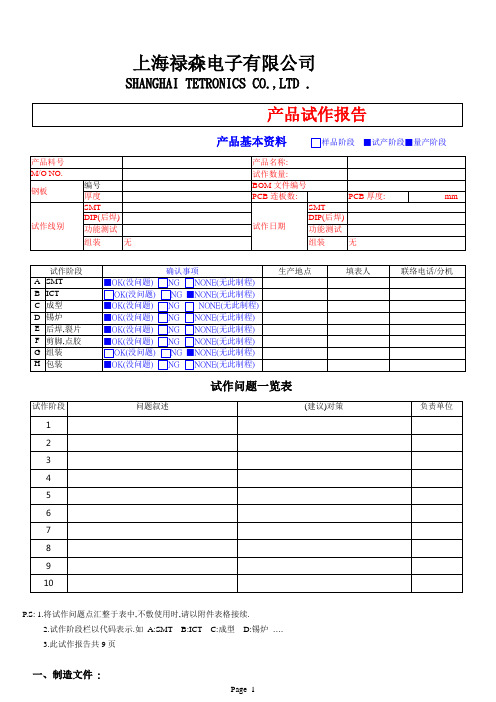

试产报告格式

上海禄森电子有限公司SHANGHAI TETRONICS CO.,LTD .产品基本资料样品阶段▓试产阶段▓量产阶段试作问题一览表P.S: 1.将试作问题点汇整于表中,不敷使用时,请以附件表格接续.2.试作阶段栏以代码表示.如A:SMT B:ICT C:成型D:锡炉….3.此试作报告共9页一、制造文件:SMT▓有( 如下) 无( 二~九项免填)二、零件(料况) :2.1. MEMO通知项目有( 如下) ▓无2.2.BOM代用料使用情形有( 如下)▓无2.3.手摆零件: 有( 如下) ▓无2.4.确认项目:三、PCB Layout Review: (SMT 部份)四、印刷机:4.1.锡膏量测记录:4.2.确认项目:五、高速机及泛用机六、REFLOW 设定:6.1.1设定: BOT6.1.2设定: TOP6.2确认项目:七、SMT 阶段生产工时:八、SMT 阶段良品率与不良品分析:九、ICT测试: 有( 如下) ▓无( 九免填)9.1摘要:9.2测试结果分析:9.3确认项目:DIP, 后焊, 剪脚, 点胶, 裂片阶段▓有( 如下) 无( 十~十七免填)十、零件(料况) :10.2.确认项目:十一、零件成型: ▓有( 如下) 无( 十一免填)11.1.设定:11.2.确认项目:十二、锡炉制程: ▓有( 如下) 无( 十二/十三免填)12.1 锡炉参数设定:12.2 确认项目:十三、锡炉阶段良品率与不良品分析:十四、后焊: 有( 如下) ▓无( 十四免填)14.1.烙铁:14.2.治具:14.3.确认项目:十六、点胶: 有( 如下) ▓无( 十六免填)16.1.位置及设定:16.2.确认项目:十七、F/T 有( 如下) ▓无( 十七免填)17.1摘要:十八、裂片: ▓有( 如下) 无( 十八免填)18.1.裂片方式:18.2.确认项目:18.3.包装材料: 有( 如下) ▓无( 17.3/17.4 免填)18.4.确认项目:十九、品保总检:二十、直通率统计:二十一、制程中使用之材料型号:填表: 审核: ------ End Of Report ------。

PCB板设计:mark点有什么用,mark点怎么设置?

PCB板子做好后,需要贴装元器件,现在元器件的贴装都是通过机器来完成的(SMT)。

SMT中会用到mark点。

一、什么是mark点

Mark点也叫基准点,为贴装工艺中的所有元器件的贴装提供基准点。

因此,Mark点对SMT生产至关重要。

二、MARK点作用及类别

MARK点分类:

单板MARK,贴装单片PCB时需要用到,在PCB板上;

拼板MARK,贴装拼板PCB时需要用到,一般在工艺边上;

局部MARK,用以提高贴装某些元器件的精度,比如QFP、BGA等封装;

mark点是由标记点/特征点和空旷区组成的,如下图所示:

三、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:

1. 形状

要求Mark点标记为实心圆。

2. 组成

一个完整的MARK点包括:标记点/特征点和空旷区域。

3、位置

Mark点位于电路板对角线的相对位置且尽可能地距离分开,最好分布在最长对角线位置。

因此MARK点都必须成对出现。

具体如下图所示:

4、尺寸

Mark点标记最小的直径一般为1.0mm,最大直径一般为3.0mm。

如下图所示:

5、边缘距离

Mark点距离印制板边缘必须≥5.0mm(机器夹持PCB最小间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要求,注意:所指距离为边缘距离,而非以MARK点为中心。

6、空旷度要求

在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面积。

空旷区圆半径r≥2R , R为MARK点半径,r达到3R时,机器识别效果更好。

PCB板专业知识

PCB板专业词汇B bBackplane 背板Back-up 垫板Baking 烘板Ball Grid Array (BGA) 球栅阵列Bare board 裸板Base Copper 底铜Base material 基材Bevelling 斜边Black Oxide 黑氧化Blind via hole 盲孔Blistering 起泡/水泡Board Cutting 开料Board Thickness 板厚Bottom side 底层Breakaway tab 打断点Brushing 磨刷Build-up 积层Bullet pad 子弹盘Buried hole 埋孔C cC/M(Component Marking) 元件字符Carbon ink 碳油Carrier 带板Ceramic substrate 陶瓷Certificate of Compliance 合格证书Chamfer 倒角Chemical cleaning 化学清洗Chemical corrosion 化学腐蚀Chip Scale Package (CSP) 晶片比例包装Circuit 线路Clearance 间距/间隙Color 颜色Component Side(C/S) 元件面Composite layers 复合层Computer Aided Design (CAD) 电脑辅助设计Computer Aided Manufacturing (CAM) 电脑辅助制作Computer Numerial Control (CNC) 数控Conductor 导体Conductor width/space 导体线宽/线隙Contact 接点Copper area 铜面积Copper clad 铜箔Copper foil 铜箔Copper plating 电镀铜Corner 角线Corner mark 板角记号Corner REG.Hole 角位对位孔Cracking 裂缝Creasing 皱折Criteria 规格,标准Crossection area 切面Cu/Sn Plating 镀铜锡Current efficiency 电流效率Customer 客户Customer Drilling File 客户钻孔资料Customer P/N 客户产品编号D dD/F Registration Hole 干菲林对位孔D/F(Dry Film) 干膜Date Code 日期代号Datum hole 基准参考孔Daughter board 子板Deburring 去毛刺Defect 缺陷Definition 定义Delamination 分层Delay 耽搁Delivery 交货Densitometer 透光度计Density 密度Department 部门Description 说明Design origin 设计原点Desmear 去钻污,除胶Dessicant 防潮珠Developer 显影液,显影机Diamond 钻石Diazo film 重氮片Dielectric breakdown 介电击穿Dielectric constant 介电常数Dielectric Thickness 介电层厚度Dielectric Voltage Test 绝缘测试Dimension 尺寸Dimensional stability 尺寸稳定性Direct/indirect 直接/间接Distribution 发放Document type 文件种类Documentation Control 文件控制Double sided board 双面板Drill bit 钻咀Drilling 钻孔Drilling Roughness 钻孔粗糙度Dry Film 干菲林Dry Film-Pattern 干膜线路Dynamic 动态E eECN(Engineering Change Notification) 工程更改通知Effective date 有效期Electrical Test Fixture 电测试针床Electro migration 漏电Electroconductive paste 导电胶Electroless 无电沉Electroless copper 无电沉铜Electroless Ni 无电沉镍Electroless Gold/Au 无电沉金Engineering drawing 工程图纸Entek 有机涂覆Epoxy glass substrate 环氧玻璃基板Epoxy resin 环氧基树脂Etch 蚀刻Etchback 凹蚀Etching 蚀刻E-Test Marking 电测试标记E-Test(Electrical Test) 电测试Exposure 曝光External layer 外层F fFiducial mark 基准点Filling 填充Film Fabrication 菲林制作Final QC 最终检查Finish Overall Board Thickness 成品总板厚度Fixture 夹具Flammability 可燃性Flash Gold 薄金Flexible 易曲的,能变形的Flux 助焊剂G gGeneral information 一般资料Ghost image 重影Glass transition temperature 玻璃化湿度Gold Finger(G/F) 金手指Golden board 金板Grid 网格Ground plane 地线层H hHAL(Hot Air Leveling) 热风整平Hand Rout 手锣Hardness 硬度Heat Sealed 热密封Heat Shrink-warp 热收缩Holding time 停留时间Hole 孔Hole breakout 破环Hole density 孔的密度Hole Diameter 孔径Hole location 孔位Hole Location Chart 孔位座标表Hole Position Tolerance 孔位误差Hole size 孔尺寸Hot Air Leveling(HAL) 热风整平Humidity 湿度I iIdentification 标识,指标Image 影像Imaging transfer 图形转移Impedance 阻抗Impedance Test 阻抗测试Inner copper foil 内层铜箔Inspection 检验Insulation resistance Test 绝缘测试Inter Plane Separation 内层分离Interleave Paper 隔纸Internal layer 内层Internal stress 内应力Ionic cleanliness 离子清洁度Isolation 孤立Isolation Resistance 绝缘电阻Item 项目K kKEY board 按键盘Key slot 槽孔Kraft paper 牛皮纸L lLaminate 板材Laminate Thickness 材料厚度Lamination void 层间空洞Landless hole 破孔Laser plotter 激光绘图机Laser plotting 激光绘图Laser via hole 激光穿孔Layup 层压配本Lay-up Instruction 压板指示Legend 字符Legend Width 字符宽度Length 长度Lifted Lands 残铜Line Width 线宽Liquid 液体Location 位置Logic diagram 逻辑图形Logo 唛头,标记Lot size 批卡M mMark 标记Master drawing 菲林图形Material Thickness 材料厚度Material Type 材料类型Max. X-out 坏板上限Max.Board Thickness After Plating 电镀后总板厚度之上限Measling 白斑Mech Drawing No. 图纸编号Mechanical cleaning 机械清洗Metal 金属Method 方法MI(Manufacturing Instruction) 生产制作指示Microstrip 微条线Min Conductor Copper Thickness 最小线路铜厚Min Hole Wall Copper Thickness 最小孔壁铜厚Min. Gold Plating Thickness 最小金厚Min. Nickel Thickness 最小镍厚Min. Tin-Lead Thickness (After HAL) (喷锡后)最小锡厚Min.Annular Ring 最小环宽Min.Spacing between Line to Line 线与线之间的最小距离Min.Spacing between Line to Pad 线与焊盘之间的最小距离Min.Spacing between Pad to Pad 焊盘与焊盘之间的最小距离Minimum 最小Mirroring 镜像Missing 缺少Model No. 产品名称Molded 模塑Mother board 主板Moulding 模房Mounting hole 安装孔Multilayer 多层板Multi-layer Laminate 多层板材料N nNegative 反面的Net list 网络表Network 网络Nick 缺口No. of holes 孔数No.of Array/Panel 每个拼板套板数No.of Panel per Stack 每叠板数No.of Panel/Sheet 每张大料拼板数No.of Pcs Per Bag 每包数量No.of Unit/Array 每套单元数Normal value 标准值O oOblong 椭圆形的Offset 偏移Open/short 开路/短路Optimization(design) 最佳化(设计)Organic Solerability Peservatives(OSP) 有机保护剂Originator 原作者Outer copper foil 外层铜箔Outline 外形P pPacking 包装Packing 包装Pad 焊盘Panel Area 拼板面积Panel Plated Crack 板镀缺口Panel plating 整板电镀Panel Size 拼板尺寸Panel Size After Outerlayer Cutting 外层切板后拼板尺寸Panel Utilization 拼板利用率Pass rate 通过率Passivation 钝化Pattern 线路Pattern Inspection 线路检查Pattern plating 图形电镀PCB(Printed Circuit Board) 印制线路板Peck drilling 啄钻Peel strength 剥离强度Peelable 可剥性Peelable 剥离强度Peelable Mask 可脱油Peeling 剥离Permanent 永久性PH value PH值Photo plotting 图形输出Photo via hole 菲林过孔Photographers 照片靶标Photoplotler 光绘机Physical 物理的Pin hole 销定孔Pink ring 粉红环Pinning hole 钻孔管位Pitch 间距Placement 放置Plated Though Hole(PTH) 沉铜Plating 电镀Plating Crack 电镀裂缝Plating line 电镀线Plating rack 电镀架Plating Void 电镀针孔Plug Hole 塞孔Polymer 聚合体Porosity 孔隙率Positive 绝对的Power plane 电源层Prepreg 半固化片Primary side 首面Print 印刷Probe point 针床测点Process 工序Process flow 工序流程Product Planning Dept. 生产计划部Production 生产板Profile 外形Profiling 外形加工Profiling Process 外形加工Project No. 产品编号PTH Thermal Seress Test PTH热冲击测试PTH(Plating Through Hole) 沉铜Pull away 拉离Punch 啤模Punching 冲切Punching Mould Drawing 啤模图形Q qQA Audit 品质审计QA(Quanlity Assurance) 品质部Quad Palt Pack (QFP) 四边扁平林整器件Quality 质量Quantity 数量R rRaw Material Utilization 原材料利用率Recall 回收Rectifier 整流器Register mark 对位点Registration 重合点Remark 备注Resin 树脂Resin Recession 流胶Resist 抗蚀剂Resolution 分辨率Rigid 精密的Roller coating 涂覆Roughening 粗化Round pad 圆盘Routing 外形加工,铣板S sS/M Material 绿油物料S/M(Solder Mask) 阻焊Sales 销售Sample 样板Sampling inspection 抽样检验Scaling factor 缩放比例因素Scope 范围Scoring 刻槽Scratch 划痕Secondary side 第二面Section Code 组别代号Section Code Change 组别代号更改Segment 部分,片段Separated 分离Sequence 顺序Sets 套Sheet Size 大料尺寸Shematic diagram 原理图Shiny 有光泽的,发光的Silk screen 丝印Silver film 银盐片Single/double 单层/双面Slot 槽,坑Smear 污点Solder Mask 阻焊Solder mask on bare copper (smobc) 裸铜覆盖阻焊膜Solder side 焊接面Solder Side C/M 阻焊面字符Solder Side Cir. 焊接面线路Solder Side Circuit 焊接面Solder Side S/M 焊接面阻焊Solderability 可焊性Solvent Test 可溶性测试Spacing 线距Special requirement 特殊要求Specification 详细说明,规范Spindle 主轴Split 裂片Square pad 方块Standard 标准值Static 静态Stencial 网版Step drilling 分布钻Step scale 光梯尺Store 货仓Supplier 供应商Supported hole 支撑点Surface 表面Surface mount technology 表面组装技术Swimming 滑移T tTack 堆起Tape Programming 铬带制作Tape Test 胶带测试Target Hole 目标孔Teardrop 泪珠Template 天平Tenting 封孔Test 测试Test coupon 图样Test Parameter 测试参数Test Pattern 测试孔Testing V oltage 电压Thermal shock 热冲击Thermal stress 热应力Thickness 厚度Tin Content 锡含量Tin/Lead Stripping 退铅锡Tin-lead plating 电镀铅锡Tolerance 公差Top side 板面Touch up 修理(执漏)Training 训练Transmission 传输线Transmittance 传送Trim line 修剪U uUltrasonic cleaning 超声波清洗Undercut 侧蚀Unit Arrangement 单元排版Unit Layout Per Panel 单元拼板图Uv-blocking 阻挡紫外线V vVacunm Pack 真空包装Vacuum lamination 真空压制V-Cut V- 坑View From… 观察方向由…Visual & Warpage 可视性和翘曲度Visual inspection 目检V oltage 电压W wW/F(Wet Film) 湿膜Warp & Twist 翘曲和弯曲Wet Film 湿模Width 宽度Wiring 线路。

BadMark点制作盘说明书

BadMark的制作

1.让板子进入机器等板子到达停板位置并夹紧后点击停止按钮,再点击基准点按钮,然后点击添加焊盘。

2.点击添加焊盘进入以下界面,点击Check Fild,等Fild CheckPASS了在左边的PCB视图中点击你需要添加焊盘位置的地方,然后点击Add Pad按钮。

3.点击鼠标右键选择添加焊盘的形状,然后手动去画焊盘。

画完后点击OK。

4.之后你就可以在PCB视图中看到新添加的焊盘,然后点击保存(这里会有一个报警直接点击确定就可以了)最后关闭。

增加其他拼板BadMark

1.在编程软件打开已添加BadMark的程序文件,将新添加的BadMark分入到相对应的拼板中(没有作拼板编号需要作拼板编号,就是在拼板编号下有每一块

拼板的编号)

2.点击不选的按钮,选择已添加的焊盘点击Edit的按钮,然后点击Add NEW勾选新增拼板焊盘,最后保存退出。

3.将所有的BadMark分到一个组并点击工具中的板的尺寸类型,在FOV选项中勾选BadMark然后按确定。

作完BadMark需要在测试软件中重新作一次Mark和BadMark的校正。

注:如果在正常测试中没有测试坏板可以在编程软件的工具中选择板的尺寸类型,在FOV选项中不勾选bad mark然后按确定,保存程序并退出软件。

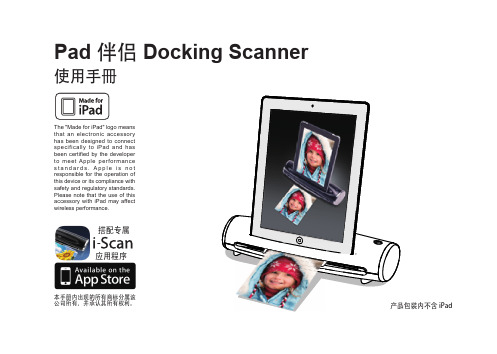

PadPartner使用手册

此 USB 电源适配器为

iPad 配件

‧ 电脑的 USB端口或其他的USB装置無法作為 iPad 扫描仪的电力来源。 7

开启扫描仪电源并连接到 iPad

• 轻按扫描仪的电源键 即可开启扫描仪电源。

‧ iPad开机后,将iPad的基座接口对准扫描仪的 iPad连接埠插入。请确保iPad紧密且稳固地插入 连接埠中。

2. 调整纸张定位杆的位置以固定扫描相片或文件。

3. 点一下屏幕上的【扫描】按键开始扫描。扫描中 的图像会逐步地显示再屏幕上。

4. 当整张相片或文件从退纸匣中退出并显示在屏幕 上时,扫描即完成。

点一下屏幕上的【存档】按键。该图像会被储存 到iPad中。

• 若要重新扫描请参考扫描章节中的步骤1到步骤 3。

W搭o配rk专w属ith

-

应用程序

本手册内出现的所有商标分属该 公司所有,并承认其所有权利。

产品包装内不含 iPad

重要安全申明

‧ 远离水、潮湿和灰尘。 ‧ 切勿存放在温度过高或过低的空间。 ‧ 使用本产品环境温度为 0°C 到 +35°C。 ‧ 请使用原厂附件及相关配件。 ‧ 避免在灰尘多的环境下使用本扫描仪。 ‧ 若长时间不使用,请将扫描仪的电源线拔除。 ‧ 避免将扫描仪长时间放置在阳光直射处(或接触到热源)。 ‧ 请将扫描仪远离饮料,例如可乐、汽水、咖啡和茶。 ‧ 请小心保管扫描仪,勿摔落或大力撞击。 ‧ 在水平、稳固的平面上操作扫描仪,以免过度振动损坏机台。 ‧ 切勿尝试拆开扫描仪,以免有触电危险。

‧ 为了避免扫描时可能发生被迫中断的情况,请关 闭【推送通知】服务。

在iPad的主屏幕中点一下【设置】,然后点一 下【通知】,再选择【关闭】通知功能。请参 阅iPad的使用手册中的相关说明。

PCB工艺评审规范

4、有方向的接插件其方向在丝印上表示清楚

5、PCB板名、日期、版本号等制成板信息丝印位置应明确。 PCB文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目

6、PCB上器件的标示符必须和BOM清单中的标示符号保持一致

0805 1.27 1.52 0.76

0603 0.64 0.76 0.64

0402 0.51 0.64 0.51

0201 0.30 0.25 0.30

c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

d 焊盘宽度——应与元件端头或引脚的宽;[ G3_e 表贴焊盘上不可过孔设计.

f表贴焊盘距离通孔有3MM安全距离.(例如,E79的变压器焊盘设计).

g 距离板边的器件要平行与板边,焊盘边缘距离板边保持3MM

h在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连. 焊盘两端走线均匀,焊盘与铜箔间以”米”字或”十”字形连接

1825 6.35 1.78 3.05

1812 3.05 1.78 3.05

1210 2.54 1.78 2.03

1206 1.52 1.78 1.78

2、器件焊盘、需要搪锡的锡道上无丝印,器件位号不应被安装后器件所遮挡。(密度较高 PCB上不需作丝印的除个)为了保证器件的焊接可靠性,要求器件焊盘上无丝印;为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印;为了便于器件插装和维修,器件位号不应被安装后器件所遮挡;丝印不能压在导通孔、焊盘上,以免开阻焊窗时造成部分丝印丢失,丝印间距大于 5mil。

2、BGA周围 3mm内无器件为情况下 BGA不允许放置背面(两次过回流焊的单板地第一次过过回流焊面);当背面有 BGA器件时,不能在正面 BGA 5mm禁布区的投影范围内布器件。

PAD简易操作手册新

目录纸样操作 (3)三维操作 (28)排料操作 (37)PAD系统简介 (49)培训主题概述 (50)计算机基本知识 (51)打版描版推档系统 (54)打版方式介绍 (57)生产的实际流程 (58)纸样操作菜单介绍档案新……选择“档案”菜单中的“新……”中的“新款”打开空白设计图。

打开……可在原有档案修改款式或建立新款式。

打开其它……可配齐所需样片,所选档案尺寸与打开的原始档案尺寸相同。

检索……用于找出网络上所有派特系统建立的档案。

如:图(1)图(1)绘图仪选择……选择要在纸样样片上出现的资料,点击“选择”可以修改刀眼式样和长度,可建立打孔尺寸和式样,选取注释的长短。

如:图(2)图(2)绘图……用于绘画纸样草图或样片。

编辑剪切……用于取消操作区域中的样片或样片组。

该指令将已取消样片存放在剪贴板备用。

复制……用于复制操作区域中的样片或样片组。

该指令将已复制的样片存放在剪贴板备用。

粘贴……用于放置以前剪下的或复制的样片。

选择设置……选择菜单中的“设置”选项包含有多个下级菜单:常规、标尺与导向、数字化仪、绘图仪、跳码和顔色。

常规用于建立用户名,设定样片输出到剪贴簿后大小、还原次数和界面显文字的大小。

如:图(3)图(3)标尺与导向用于建立尺寸单位:英寸或厘米、精确的小数点、移动值等。

如:图(4)移动数值是为方便用手或方向键操作而设,它供使用者按照所选单位逐步移动选中部分。

图(4)数字化仪供选择外部配件和连接端口。

如:图(5)绘图仪供选择外部配件和连接端口。

如:图(6)图(6)跳码和顔色用于设定跳码的名称以及放码线条的顔色。

如:图(7)图(7)辅助移动……选择或取消此选项,可以使用或关闭移动数值。

样片名称目录……如果要在“设定样片”对话框选取样片目录,必须建立一份常用样片名单。

如:图(8)图(8)参考代码目录……同上。

布料目录……同上。

刀眼目录……派特系统提供三种标准刀眼:I型、II型、V型,如果需要更多刀眼,可选取“刀眼目录”。

家具检验方法及不良点中英文对照表

PU表面略刮伤 Slight scratch on PU surfacePU下面的泡棉不平 Foam is uneven包装漏放五金包 Missing Hardware Kit爆钉穿破PVC特别刮手 Explored staple piercing PVC and it is easy to scratch hand背侧PVC拉太紧起皱 PVC of side of back cushion is too tight背垫PVC刮伤 Scratches on PVC of back cushion背垫PVC略刮伤 Slight scratch on PVC of back cushion背垫PVC破损 PVC of back cushion torn背垫背封车缝未车牢 Broken stitching on back cover背垫背封浮钉 Float staple on back cover背垫背封破损 Back cover torn背垫背钢板孔距与底盘孔距不吻合,螺丝无法组立 Assembly can't be done due to the distance of holes on back bar and seat plate is different背垫边条管处露底线 The inner thread which is located welting strip of back cushion coming out 背垫边条管略刮伤 Slight scratch on welting strip of back cushion背垫边条管外翻 Welting strip of back cushion protruding outward背垫边条管压伤 Indentation on welting strip of back cushion背垫表面有一死皱 Wrinkle on back cushion occurred by defective stitching背垫表面皱大 Much wrinkles on back cushion背垫表面皱大,腰靠太平 Wrinkles on back cushion and lumber is too flat背垫布料刮伤 Fabric of back cushion is scratched背垫布料破 Fabric of back cushion torn背垫侧包压皱 Indentation on side of back cushion背垫侧边管条弯曲 Welting strip of back cushion is crooked背垫侧边皱折 Wrinkles on back cushion背垫车缝开线 Broken stitching on back cushion背垫车缝松线 Loose stitching on back cushion背垫车缝跳针 Skip stitching on back cushion背垫吊卡有折痕 Folds on the hangtag of back cushion背垫缝套二层皮有皮疤 Scar on leather of back cover背垫扶手孔位漏烙孔 Hole on back cushion for assembling arm is missing背垫扶手孔无丝牙 Hole for assembling arm on back cushion has no thread背垫管条刮伤 Scratch on welting strip of back cushion背垫管条弯曲 Welting strip of back cushion is crooked背垫肩部凹陷 Indentation on shoulder of back cushion背垫肩部厚度不够 Thickness of shoulder of back cushion is not enough背垫肩部内缩 Shoulder of back cushion shrinking to the inner背垫肩侧空,皱 Side of back cushion is empty and wrinkled背垫胶袋用错(本应为三国语言,错用为七国语言的胶袋)Plastic bag of back cushion is wrong, it should be three kind of language on bag, but there is seven kind of language on bag 背垫拉点太浅 Pulling strength isn't enough背垫拉扣太松,易拔出 Button on back cushion is too loose and easy to pull out背垫拉链开裂 Zipper on back cushion broken背垫漏烙孔 Missing hole on back cushion背垫露棉 Foam inside of back cushion exposed背垫略刮伤 Slight scratch on back cushion背垫略歪斜 Back cushion is slight crooked背垫略有针孔露白 Pinholes on back cushion revealing white背垫略有皱折 Slight wrinkle on back cushion背垫螺丝孔被套子堵住 Screw hole on back cushion is jammed背垫面料上粉笔印未清洁干净 Chalk marking on fabric of back cushion背垫内外板线条对不上 Two stitching lines of back cushion aren't aligned背垫皮吊卡烫金字体模糊 The golden letters of hangtag on seat cushion are not clear背垫皮料腐皮 Leather of back cushion is decayed背垫皮料刮伤 Scratches on leather of back cushion背垫枪钉外露 Staple on back cushion exposed背垫清洁不良 Poor cleanness on back cushion背垫清洁不良(灰尘) Poor cleanness on back cushion (Dust)背垫清洁不良(水银笔印) Poor cleanness on back cushion (Silver pen mark)背垫上粘有贴纸 Tape sticking on back cushion背垫松线 Loose stitching on back cushion背垫头部凹凸不平 Headrest of seat cushion is uneven背垫头部空 Headrest of back cushion is flat背垫头枕略有皱折 Slight wrinkle on headrest of back cushion背垫头枕内外板缝隙处PVC外露 PVC which is located the headrest of back cushion exposed 背垫歪斜 Back cushion is crooked背垫歪斜较严重 Back cushion is crooked seriously背垫线头 Untrimmed thread on back cushion背垫严重碰破 Back cushion broken背垫针孔过大 Obvious pinholes on back cushion背垫皱折 Wrinkles on back cushion背封PVC刮伤 Scratches on PVC of back cover背封PVC破 PVC of back cover torn背封边条管弯曲 Welting strip of back cover is crooked背封处断钉 Broken staple on back cover背封封钉未封不牢 Staple for fastening back cover is not fast背封浮钉刮手 Float staple on back cover背封刮破 Back cover broken背封刮伤 Back cover is scratched背封漏封钉 Missing staple on back cover背封露棉 Foam inside of back cover exposed背封清洁不良 Poor cleanness on back cover背封压伤 Indentation on back cover背封有压痕 Indentation on back cover背封皱折 Wrinkles on back cover背钢板处PVC压皱 Indentation on PVC beside the back bar背钢板掉漆生锈 Back bar is rusty背钢板套子PVC破损 PVC of cover for back bar torn背钢板套子皱折 Wrinkles on cover of back bar背弯管略掉漆 Metal frame is scratched背下露PVC PVC which is located underside of back cushion exposed背下露木板露 Plywood of back cushion exposed本应用CP143N五爪;混用:CP144-26五爪 Base is misapplied, it should be CP-143N, but CP-144N-26 is used标签位置不对 Label is adhered improperly标签字体模糊 Letter of label is not clear布料表面有线结 Thread kink on fabric布料上有杂色线 Mottle on fabric车缝线外露 Stitching thread exposed车缝压线宽窄不一致 Width of two stitching lines is different成品箱内漏放左手铁架 Missing left metal arm frame from box冲孔皮皮层纤维外露 Fiber inside of punching leather exposed底盘把柄布套车缝松线 Loose stitching on fabric cover of handle of seat plate底盘把柄顶到扶手铁无法升降 The handle of seat plate touching the bracket resulted in the lift and drop can't be done底盘把柄皮套粘贴不牢 Leather cover for handle of seat plate is not fast底盘把手上有胶水 Glue on handle of seat plate底盘表面磨伤 Scratches on seat plate底盘胶袋上有水 Glue on plastic bag for packing seat plate底盘上有油渍 Stain on the seat plate垫子无防布烫破 Fabric on cushion burned out二节杯上毛边 Burrs on the 2 tier cup防尘套破 Telescoping cover broken仿皮皮文较浅,且发亮 Grain on PVC is too flat and light扶手边管条未打紧 Welting strip of arm pad is not fast扶手边条管刮伤 Welting strip of arm is scratched扶手边条管内缩 Welting strip of arm shrinking to the inner扶手边条压线不对称 Two stitching lines of arm pad aren't aligned扶手车缝线错位 Two stitching lines of arm pad aren't aligned扶手底布未打好 Fabric which is loacted bottom of arm pad is not fast扶手底布有粉笔痕迹 Chalk marking on fabric of arm扶手垫边条管略刮伤 Slight scratch on the welting strip扶手垫边条管略外露 Welting strip of arm pad exposed扶手垫边条管内缩 Welting strip of arm pad shrinking to the inner扶手垫车缝松线 Loose stitching on arm pad扶手垫车缝线接口不牢(易拔出) Stitching joint on arm pad is not fast扶手垫底部有粉笔痕迹 Chalk marking on bottom of arm pad扶手垫刮伤 Arm pad is scratched扶手垫略有针孔露白 Pinholes on arm pad revealing white扶手垫略有皱折 Slight wrinkle on arm pad扶手垫面料有暗疤 Scar on fabric of arm pad扶手垫明线不顺畅且打的凹凸不平 Stitching line on arm pad is not smooth 扶手垫前端略皱折 Slight wrinkle on the front of arm pad扶手垫轻微皱折 Slight wrinkle on arm pad扶手垫清洁不良 Poor cleanness on arm pad扶手垫清洁不良(灰尘) Poor cleanness on arm pad (Dust)扶手垫清洁不良(水银笔印) Poor cleanness on arm pad (Silver pen mark)扶手垫跳线 Skip stitching on arm pad扶手垫头部皱折 Wrinkles on front of arm pad扶手垫下不织布外露 Non-woven fabric on arm pad exposed扶手垫线头 Untrimmed thread on arm pad扶手垫压线跳线 Skip stitching on arm pad扶手垫皱折 Wrinkles on arm pad扶手刮伤 Arm is scratched扶手管条接头处缝隙大 Space on welting strip of arm pad扶手厚薄不一致 Thickness of arm pad is inconsistent扶手架表面刮伤 Arm is scratched扶手架表面较粗糙 Surface of arm is not smooth扶手架表面气泡袋印 Bubble bag marking on the surface of arm扶手架表面汽泡 Bubble on the arm (Coating for arm is defective)扶手架车缝松线 Loose stitching on arm support扶手架掉漆 Arm is scratched扶手架刮伤 Arm is scratched扶手架灰尘 Dust on the arm扶手架烤漆不良 Coating for arm support is defective扶手架略有掉漆 Slight scratch on arm support扶手架毛边(略刮手) Burrs on arm (Scratch hand)扶手架毛边(未打磨平) Burrs on the arm due to the arm didn't be polished扶手架磨伤 Arm is scratched扶手架清洁不良 Poor cleanness on arm扶手架清洁不良(EVA粘在扶手架上) Poor cleanness on arm (EVA sticking on arm)扶手架清洁不良(灰尘) Poor cleanness on arm support (Dust)扶手架上向前标贴的不规范 Location of FRONT label on arm is not correct扶手架上有污渍未清洁干净 Smut on arm pad扶手架脱漆 Arm is scratched扶手架与背垫间隙太大 Distance between arm and back cushion is too big扶手螺丝头毛刺严重刺手 Strictly burrs on screw of arm扶手轻微刮伤 Slight scratch on arm扶手铁片灰尘 Dust on the metal bracket of arm扶手同边 Two arms are the same side扶手线头 Untrimmed thread on arm扶手压变形 Arm pad distorted扶手左右标贴错 L or R label on arm is wrong胶垫易破 Plastic washer is easy to break角铁孔烙太大 Hole on bracket is too big角铁孔上棉屑 Foam on the hole of arm bracket漏贴西班牙文向前标 Missing Spanish FRONT label轮子有白色斑点 White stain on caster面料上有折痕 Folds on fabric能摸到扶手组装螺丝 Screw for assembling the arm pad can be felt能摸到铁条 Metal line in the back cushion can be felt能直接摸到木板棱角 Plywood corner can be touched汽压棒外管生锈 Canister of gas lift is rusty枪钉堵孔 Hole is jammed with staples三节杯上有灰尘 Dust on 3-tier-cap手工太差 Poor handcraft手工太差,有海棉棱角 Poor handcraft, foam corner铁架刮伤 Metal frame scratched铁架横杆变形(不能组立) Assembly can't be done due to the crossing pole distorted铁架胶垫晃动(螺丝未上紧) Plastic washer of metal frame is wobbly as the screw is not fast铁架胶塞未塞到位 Plastic cap of metal frame filled improperly铁架孔位与座底孔位不对无法组装 Assembly can't be done due to the holes on metal frame and seat cushion are not matched铁架略刮伤 Metal frame is scratched铁五爪插销孔内有焊渣,轮子差不进去 Hole of meat base is jammed with solder resulted in caster can't insert五爪掉漆 Base is scratched五爪盖脱落 Cap of base falling off五爪刮伤 Base is scratched五爪胶盖上有灰尘 Dust on plastic caps of base五爪脚盖破 Caps of base broken五爪清洁不良 Poor cleanness on base五爪清洁不良(有灰尘) Poor cleanness on base (Dust)五爪生锈 Rusty base线头 Untrimmed thread纸箱SKU#错误 SKU# on carton is wrong纸箱唛头错误 Shipping mark on carton is wrong坐垫皮料破 Leather of seat cushion torn座背垫侧边缝隙 Gap between side of seat and back cushion座背垫间隙 Gap between seat and back cushion座背垫线条不对称 Two stitching lines of seat and back cushion aren't aligned座背垫组立后略有缝隙 Space between seat and back cushion座底标签破损 Label on bottom of seat cushion torn座底不织布破损 Non-woven fabric on seat cushion torn座底钉距太稀 The distance of staples is too big座底扶手螺丝孔位漏烙 Missing hole on bottom of seat cushion for assembling arm 座垫PVC刮伤 Scratches on PVC of seat cushion座垫PVC略刮伤 Slight scratch on PVC of seat cushion座垫PVC破损 PVC of seat cushion torn座垫边条管角易拨出 End of welting strip of seat cushion is easy to pull out座垫边条管略刮伤 Slight scratch on welting strip of seat cushion座垫边条管弯曲 Welting strip of seat cushion is crooked座垫布料破碎 Fabric of seat cushion torn座垫侧边凹凸不平 Side of seat cushion is uneven座垫侧边空 Side of seat cushion is flat座垫侧边皱折 Wrinkles on side of seat cushion座垫车缝松线 Loose stitching on seat cushion座垫车缝跳针 Skip stitching on seat cushion座垫底盘组立困难 It is difficult to assemble seat plate and seat cushion座垫浮钉 Float staple on seat cushion座垫浮钉刮手 Float staple on seat cushion and it is easy to scratch hand座垫华司灰尘过多 Much dust on plastic washer of seat cushion座垫拉点太浅 Pulling strength for seat cushion isn't enough座垫漏放电话卡 Missing toll-card座垫漏烙底盘孔 Missing hole on seat cushion for assembling seat plate座垫略刮伤 Slight scratch on seat cushion座垫略有浮钉 Float staple on seat cushion座垫略有皱折 Slight wrinkle on seat cushion座垫螺丝孔处拉线未清理干净 Pulling wire which is loacted the hole on seat cushion is remnant 座垫内缩 Seat cushion shrinking to the inner座垫皮料磨伤 Leather of seat cushion is scratched座垫皮料破 Leather on seat cushion torn座垫清洁不良 Poor cleanness on seat cushion座垫清洁不良(木屑) Poor cleanness on seat cushion (Wood scraps)座垫清洁不良(水银笔印) Poor cleanness on seat cushion (Silver pen mark)座垫松线 Loose stitching on seat cushion座垫头部压皱 Wrinkles on the front of seat cushion座垫头枕边条管弯曲 Welting strip of seat cushion is crooked座垫线头 Untrimmed thread on seat cushion座垫压皱 Indentation on seat cushion座垫有轻微针孔露白现象 Pinholes on seat cushion revealing white座垫皱折 Wrinkles on seat cushion座前凹凸不平 Front of seat cushion is uneven座中两侧手工不对称 Two sides of seat cushion aren't aligned手工太差,有海棉棱角Poor handcraft, foam corner标签位置不对 Label is adhered improperly能摸到扶手组装螺丝Screw for assembling the arm pad can be felt底盘上有油渍Stain on the seat plate皮面疤痕Scar on leather on back cushion五爪胶盖没有装好Cap of base is apart皮/布下面的泡棉不平 uneven foam under the leather /fabric二节杯上毛边 burrs on the 2 tier cup扶手厚薄不一致 Thickness of arm pad is different背垫上粘有贴纸 Tape sticks on back cushion座底标贴不规范 label on seat cushion doesn't adhere properly座底不织布外露 non woven exposed under the seat cushion铁管架脚垫脏污 poor clean on plastic pads of metal frame扶手角铁螺母没有露在外面 nut on arm bracket of back cushion doesnot outside exposed铁架管塞没塞好 plastic cap on the top of metal frame doesn't stopper三节杯杯口太大,自由坠落 center hole of telescoping cover is too big,cover can't be done to the gas lift角铁孔上棉屑 foam on the hole of arm bracket能摸到铁条 metal line in the back cushion can be felt枪钉堵孔 staple plug up the hole of nut座底钉距太稀 Staple on seat cushion is very sparse座垫树脂棉外露 Colophony foam inside of seat cushion exposed椅脚颜色错误 Color of base is not correct扶手架损坏 Defective hole on arm背钢板套没有装好 Cover border of back bar exposed背封边条接头没接好 Joint on welting strip of back cover is not acceptable背后"serta"LOGO 没有放正 "serta" logo on back cushion is reverse底盘把柄没有装好 Handle of seat plate is loose底盘把柄装反 Handle of seat plate is reverse座底不织布烙坏 Non-woven fabric on bottom of seat cushion torn by welding背钢板表面粗糙 Bac bar is rough背封内枪钉未打平 Staple inside of back cover can be felt扶手垫上凹槽 Dent on arm pad车缝子口宽窄不一致 Defective stitching on back cushion底盘锥孔太大,组装后椅子自动升降 Hole on seat plate is too big resulting the chair fall down automatically 车缝线接头没有叠在一起 Defective stitching on cushion背侧内缩 Side of back cushion shrinking to the inner目的地错误,与订单不符 Destination on carton is not correct座底不织布下泡棉未修饰 Foam exposed扶手装饰条没装好 Welting strip of arm pad is not acceptable扶手垫下边条枪钉没打牢 Staples for fastening the arm pad are loose皮面纹路不一致 Embossing of leather is not matched铁架横杆生锈 Crossing pole is rust座底枪钉盖住标签字体 Staples covering the letter on label缺少一个拉链头 Zipper has not handle漏组螺丝 Missing screw螺丝没有锁紧 Screw is not locked tight扶手装饰条没装好 Welting strip of arm pad is not acceptable座底不织布太薄 Non-woven fabric is too thin扶手边条管接头处没包好 Joint of welting line of arm pad is not packed well多放保证卡 This item no need guarantee card, but guarantee card is put in the carton 背垫内外板开裂 The inner and outer plywood of back cushion is apart扶手前端组装略有缝隙 Space between arm pad and support扶手垫装反 Arm pad is assembled in reverse布料断纱 Broken yarn纸箱压变形 Carton distorted车缝线没有重合在一起 Defective stitching on cushions背角铁上锁针生锈 locking pin of arm bracket is rust扶手架前端边缘外露 Arm pad can't cover totally the arm support冲孔皮面绒毛 Floss on the punching leather公英制螺丝五金包混用 Screws with Metric system and British & U.S. system mixed 背钢板套发霉 Moldy on back cover扶手孔变形堵塞无法组装 Hole on arm is distorted扶手孔铁片颜色不一致 The color of metal slips on arm is different三节杯杯口形状不一致 The tape of 3-tier-caps is different扶手架表面水印 Watermark on arm support扶手表面处理颜色不一致 Coating for arm is defective说明书错用为旧版 Assembly instruction is not correct座垫露丝棉 Silk foam exposed扶手孔边缘未修饰 Burrs on hole of arm扶手装饰条装好后有缝隙 Space between the inserts and arm support能摸到铁条 Metal rod can be felt扶手上小孔大小不一致 Hole on arm is defective 座垫露丝棉 Silk foam exposed拉点深浅不一致 Pulling strength is different。

手动添加MARK点说明

1. 删除现有MARK 点,在下面的界面中删除现有的MARK点。

2. 将PCB 载入机器,快捷键ctrl+shift+b ,可以控制夹板,ctrl+shift+u ,可以控制stopper ,第一次载入PCB 后,可能PCB 位置有些歪斜,最好用ctrl+shift+b 松开夹板,ctrl+shift+u 升起stopper ,再手动将PCB 块放正,再夹住板。

3. 进入“手动添加”界面,在“控制”页面中,移动摄像头,使之到达第一个MARK点附近。

再用“调整板子原点”,移动绿色框,使绿色框严格对准第一个MARK 点周围的焊盘。

4.改变光源的曝光时间,滑动块越往上,曝光时间越长,锡膏部分越亮,调节曝光时间,使锡膏的亮度与PCB板子的亮度有明显区分。

可上下调节5.选择“准确添加基准点”,选择一个焊盘作为第一个参考点,选择的方式是左键点击一个焊盘,会出现一个粉红色框框住锡膏。

粉红色框就代表软件搜索到了锡膏的实际位置。

粉红色框6. 出现粉红色框后右键点击,出现一个菜单,选择“添加参考点1”,这样第一个参考点就作好了。

7. 依照第5第6步,做第二个参考点。

两个参考点与MARK 点之间的位置关系最好是这样:参考点要离MARK 远一些,(还是在一个视野内),两个参考点之间也要远些。

每个参考点都有一个绿色框和一个粉红色框,绿色框是GERBER 给出的位置,粉红色框是实际的位置,它们之间的偏差会被用来计算MARK 点的位置。

MARK 点参考点1参考点28.用鼠标左键在MARK点周围画个框,这个框要严格对齐MARK点外轮廓。

再右键点击,出现一个菜单,选择“添加基准点”,会出现一个对话框,点击“确认”。

这样就做好第一个MARK点。

手动框选MARK点时要严格对齐,这样就得到了MARK点实际的位置。

由参考点1参考点2算出来的是MARK点的理论位置。

因为板子在轨道中的实际位置肯定会有些歪斜,所以焊盘的理论位置与实际位置之间会有偏差。

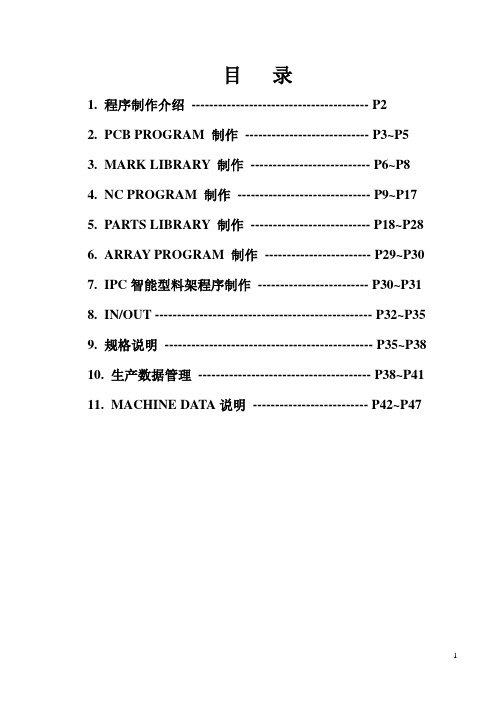

MSR中文说明书

目录1.程序制作介绍---------------------------------------- P22.PCB PROGRAM 制作---------------------------- P3~P53.MARK LIBRARY 制作--------------------------- P6~P84.NC PROGRAM 制作------------------------------ P9~P175.PARTS LIBRARY 制作--------------------------- P18~P286.ARRAY PROGRAM 制作------------------------ P29~P307.IPC智能型料架程序制作------------------------- P30~P318.IN/OUT ------------------------------------------------- P32~P359.规格说明----------------------------------------------- P35~P3810.生产数据管理--------------------------------------- P38~P4111.MACHINE DATA说明-------------------------- P42~P47一. 程序制作介绍:1.PCB data :最大可制作容量为200个, 其内容为设定基板尺寸大小&厚度之相关资料.2.Mark library :最大可制作容量为500个, 为制作辨识基板mark 所须之外型资料.3.NC program :最大可制作容量为200个(Max 5000steps) , 为制作装着点所须指令.4.Parts library :最大可制作容量为1000个, 为制作零件外型以供机台camera 辨识.5.Array program :最大可制作容量为200个(一个程序最大为300 types) , 主要连结NC program 与Parts library .二.PCB program制作:1.选取PCB程序或制作一新的程序.2.PCB List .3.Find : 寻找程序, 以名称或号码寻找.Sort: 依程序名称排序.Retry: 重试.New: 制作一新程序.4. 选取确定.1. PCB程序解说(1)PCB size X/Y : PCB X方向0~999.99mmY方向0~999.99mm(2)Thickness :厚度:(3)Pos. pin :定位pin是否使用.1 : 使用.0 : 不使用.(4)Hole pitch :定位孔与定位孔之间之距离.(5)Conv. Speed : 传送速度1: 897mm/s , 2: 862mm/s , 3: 791mm/s , 4: 721mm/s5: 650mm/s , 6: 580mm/s , 7: 510mm/s , 8: 493mm/s .(6)Table rising/lowering acceleration :0: Auto , 1: High speed , 2: middle speed , 3: low speed .当设定0 时, X-Y table上升下降之速度会依以下表列动作.当所有资料决定后, 可于Library 中变换宽度, 即点选Width moving .点选后可见到下图.Org. Return : 使轨道(XY table , Loader ,Unloader) 归回原点.Move axes : 移动资料所设定之宽度.三. MARK LIBRARY 制作1.首先输入一新的Mark code .2.点选OK后, 可输入所须之Mark 资料.(1)Size X/Y , Width Wh/Wd : 可依下图量测, 如mark 为实心, 则Wh/Wd无须输入.(2)PCB material code : 基板材料选择.0 : 聚纸纤维板, 铜箔.1 : 聚纸纤维板, 锡箔.4 : 陶瓷板, 银箔.5 : 陶瓷板, 铜箔.6 : 陶瓷板, 金箔.(3)Pattern : 外型.0 : circle 圆形. 3 : Triangle 三角形.1 : square 方形. 8 : Cross 十字形.2 : Diamond 菱形. 9 : Checker 异型.(4)Rec. type : 视觉类型.0 : 多质化.1 : 二质化.2 : Bad mark .(5)Light : 灯光.1 : spread 落射,2 : direct 直射,3 : spread+direct落射+直射.◆Bad mark 之设定方式以往一般之PCB mark 为窗口大于mark , 但Bad mark却为mark 本体大于窗口.window窗口大小为0.5*0.5mm~5*5mm , Bad mark 本体最小建议为2*2mm .3.制作步骤:(1)点选EDIT 画面, 且选取MARK .(2) 选取New 之选项, 输入名称.(3) 点选OK后, 写入所须资料.(4) 按下Teach 键, 即会出现以下画面, 其中也依视觉选项不同而所须制作之项目也随之改变.(5)Gray mark : 更改windows 之size & 转换黑色或白色显像.Binary mark : 较Gray mark 多一Binary level 调整.Bad mark : 只须调整window窗口之size .(6)Teaching 完成后, 如果是Bad mark(Distinction mark) , 可设定Distinct mark tolerance .可分为Normal , Rough , Very Rough .四. NC program 制作(1)Offset X/Y : 机台原点与基板原点之距离 .(2)Offset HM : 已装着之最厚零件之厚度.(3)Multi Org. : 决定Z 轴何站为NC程序Zno. 之原点.EX: 以Zno=10 为Multi Org .的话, 则Z=11 为新原点的第二站.(4)X/Y : 由基板原点至装着点之距离.(5)Zno : Z轴之料站.EX: A=1,2 B=3,4 C=7 D=9EX: A=3 B=7 C=11,12 D=15 (A&D为大型料架, B为singleC为Double cassette)(6)S&R : PCB有连板状态使用之指令.何谓step repeat & pattern repeat ? 见下图可知step为将同一站之零件完成再进行下一站, pattern 为完成一pattern后再继续下一板.而pattern 之旋转为顺时针+值.EX:以下之图标, 我们须如何宣告S&R之坐标?Ans: 由A1(X1,Y1) A1(0,0)则A2(X2-X1 , Y2-Y1)A3(X3-X1 , Y3-Y1)A4(X4-X1 , Y4-Y1)(7)Theta : 零件装着角度. (逆时针为正)0~359.99 度(8)Skip block : 0--------------不使用.1~6 , 8~9 ----有条件之Skip ,常用于连板之删除或同Model但不同状态下使用.7--------------强迫skip .(9)Mt. Height : 设定装着高度上升或下压, 0mm~零件厚度+装着高度~6mm .(10)Mrk(Mark) : Fiducial mark --- 0 无mark .1 零件mark2基板mark3连板mark4群组mark .Distinct mark--- 1 Bad mark2Diff. Mixing pattern3Master distinct mark(11) No : 装着指令0 ---装着1---不装着.(12)Mt. Wait : 等待所有零件装着完毕后再行装着.0 : 不等待1 : 等待.(13)Group : 界定群组mark 之使用方法, 请见下一章之介绍.0 :不使用1~10 :使用.(14)Prod : 界定混合连板之宣告.0 :不使用.1~30 :使用.Mark 形式1. Fiducial mark :(1)Individual mark : 用于大零件之定位协助.(2)PCB mark : 基板归正定位之用.(3)Pattern mark : 连板归正定位之用.(4)Group mark : 一PCB有两种不同之Model , 藉由group mark 归正.2.Distinct mark :(1)Bad mark : 一般用于界定连板装着或不装着.a. Bad mark 指令跟随S&R坐标变动:b. Bad mark 指令不跟随S&R坐标变动:(2)Diff. Mixing pattern : PCB拥有多连板, 而连板之中又拥有两种不同Model , 以Bad mark 指令搭配Prod 宣告.NC program 之制作程序:1. Program offset 校正.2. S&R 之宣告.3. Bad mark 之teaching .4. PCB mark 之teaching .5. Mount position 之宣告.BAD MARK,不良基板符号教导,是为了预防零件装着于有问题之基板上而设计之功能CODE:0无不良符号TEACHINGCODE:1使用SENSOR执行不良符号TEACHINGCODE:2使用PCB CAMERA执行不良符号TEACHING*不良符号规格符号必须大于辨识时窗口窗口尺寸:0.5 x 0.5到5 x 5 mm(可随机设定)不良符号尺寸:最小为2 X 2 mm*基板无不良符号*基板有不良符号MENT备注栏,可输入八个字符,例如基板上之电路号码备注栏输入与否不会影响机器动作*注意当[SYS]→[PRODUCTION DATA]中之[MARK POSITION TAKE-IN]设定为[有效]时,则于MARK TEACHING 后,其坐标才能被储存进入*若基板被定位于XY 轨道上是有倾斜情况时(仅用夹边方式定位,既PINCH TYPE),基板符号TEACHING及计算是不会有问题的,但是必需要在基板边与轨道是介于1mm之内之情况下才有修正之效果LAND TEACHINGLAND TEACHING,着落点教导,作为修正装着零件之着落点(PAD)位置,通常用于大型零件或较精密之零件,如QFP,PLCC,SOP等等……..CODE:0表示不作LAND TEACHINGCODE:1表示执行LAND TEACHING下图表示各零件LAND TEACHING之关系图LAND TEACHING 结果图*通常而言,最好先执行MARK TEACHING 后,在执行LAND TEACHING,,若先执行LAND TEACHING ,则装着角度之修正将不会被保证OKOFFSET TEACHING可分为两种, 一种为抓取Mark1之中心位置, 也是说为Alter之状态, 可将Mark与Mount position 一起拉回中心之方法.一种为Fix之状态, 将mount position 拉回中心之位置, mark 须重新Teach .点选OK后可得到以下之画面在Move NC中将XYT轴移动至mount位置, 在移动至mark或mount之中心点即可.五. Parts library制作零件数据库共分为四页,[STANDARD]及[OPTION]及[BGA] [OFFSET]1.STANDARD1.CLASS选择适用之零件号码辨识方法CLASSIFICATIONTYPE 适用零件透过式(二值化) 10 正方形芯片零件1正方形芯片零件(尺寸检查允许值能够被输入)20 小晶体管1 小晶体管(零件本体含有许多粗糙边)30 薄零件1 薄零件(看起来有孔之薄形零件)4 0 QFP6 0 大型晶体管7 0 异形零件8 0 HEMT零件9 0 圆筒形零件(MELF)11 0 铝质电解质电容多值化13 0 中空形线圈200 正方形电阻芯片(一般零件,反噪声型)1 正方形电阻芯片(一般零件,精度增强型)2 正方形电阻芯片(零件电极有阴影)3 正方形电阻芯片(1005电阻前/背面判断) 220 排阻(吸着检查)1 排阻(无吸着检查)30 0 正方形电容芯片(一般零件,反噪声型)1 正方形电容芯片(一般零件,精度增强型)2 正方形电阻芯片(零件电极有阴影)31 0 钽质电容40 0 微小含脚晶体管(一般型)1 微小含脚晶体管(晶体管零件脚宽不同) 5 微小含脚晶体管(零件脚有阴影)41 0 小型电力晶体管42 0 大型电力晶体管43 0 两只端子之二极管44 0 LED1 LED(利用脚宽去执行站立吸着检查)2 LED(利用本体中心去执行站立吸着检查)反射式50 0 水平连接器(单边有脚)51 0 垂直连接器52 0 SOP53 0 QFP54 0 SOJ55 0 PLCC72芯片型波型表面滤波器(利用上,下,左,右的直线寻求零件倾斜度)1芯片型波型表面滤波器(利用上,下的直线寻求零件倾斜度)2芯片型波型表面滤波器(利用左,右的直线寻求零件倾斜度)86 0 格子状芯片900 白色连接器3 遮板式零件2.SIZE零件尺寸,输入零件每边尺寸,不包含脚的尺寸UP/DOWN/LEFT/RIGHT/THICK/THICK TOLERANCE上/下/左/右/厚度/厚度误差量*于屏幕上所看到之影像与机器上包装刚好上/下颠倒*输入范围上/下/左/右:0.1 到150.00 mm(单位为1/100 mm)设备之规格最大为32.00 mm厚度:0.00 到25.00 mm(单位为5/100 mm)设备之规格最大为 6.00 mm*尺寸输入后相机之选择会自动设定,但是,若机器本身已经有数值时,则机器不会自动设定*厚度误差量当厚度设定后,机器会自动计算误差量,而此误差量为机器判定零件是否正确被吸着输入范围:0.00 到25.00 mm(单位为5/100mm)自动设定范围是依据零件厚度来计算0.1mm≦零件厚度≦1.0 mm :20%误差量1.0mm≦零件厚度≦25.0 mm:10%误差量3.HEAD SPEED工作头速度,设定工作头旋转速度1~13*零件设定为慢速时,是为了高精密度装着和TEACHING*工作头速度选择在零件尺寸及厚度设定后,机器会自动设定,但必须在HEAD SPEED,NOZZLE及CAMERA设定为0时4.XY SPEED设定XY轴移动速度1 2 3 4 5 6 7 8HIGHT SPEED LOW SPEED*正常而言,此速度会跟工作头速度一样被自动设定,不过重新设定速度是需要的,像是较高的零件5.MOUNT NOZZLE选择装着用之吸嘴101~140 左方固定吸着, 201~240 中间固定吸着(FOR大吸嘴)CHANGE CAMERA零件辨识相机选择代码相机辨识范围吸嘴号码零件最大尺寸0 小视野相机8 mm 1,2,3,4 6 x 6 mm1 大视野相机36 mm 3,4,5 32 x 32 mm*相机选择在零件尺寸及厚度设定后,机器会自动设定,但必须在HEAD SPEED,NOZZLE及CAMERA设定为0时1.FEED DIR(FEED DIRRCTION)送料角度,设定零件于包装中之供应角度代码表*若零件数据库设定和机器上实际包装一样时,则设定为0,既可,否则就必须要设定之*若仅包装方向改变时,只要更改数据库中之供给方向就可以了,否则就必须要更改脚数及装着角度*下图为较特殊例子,因为零件本身包装为45°,故必须要先行旋转后(FEED DIRECTION=45°),如此机器才能够辨识2PACKAGE零件包装方式代码包装方式0 PAPER纸带1 EMBOSS塑料2 BULK散装*零件包装方式会决定自动时的吸着高度3.PUSHUP4.一般给大零件使用, 目前未使用.5.0:不使用1:使用4.FEED COUNT : 推料次数.5. RECOV自动补料,设定机器是否要于吸着错误时,自动补料(必须要于机器初始值中补料次数不为0时,才有用)0:不补料(机器会停止)1:会自动补料2:大零件掉落检出SENSOR动作*通常设定为0时,是吸取较贵重之零件时,如QFP等….*大零件掉落检出SENSOR是为了保护零件及切刀用的,当设定为有效时,机器会于吸取此零件后,同时会检测零件有无被吸取,当被检测到没有被吸取时,机器会立即停止,以免机器继续动作,相对的切刀也会动作,而使得切刀或零件损毁6. CHIP STAND设定被吸着零件是否是站立吸着,由LINE SENSOR执行检测动作0:表示仅检测吸着错误(装着高度之冲程由数据库中之零件厚度决定)1:表示利用零件厚度判断/检测零件站立吸着情况(既装着高度之冲程由实际LINE SENSOR检测出之值执行之)7.LIGHT TYPE0 7THRU : 透过式灯光DCT(L) : 大相机灯光DCT(S) : 小相机灯光CIR : 同轴灯光.CSP/BGA : CSP与BGA专用, 平面照射.8.OUTER SIZE(mm)零件之含脚尺寸,若零件为不含脚之零件时,则零件本体就为OUTER SIZE输入范围:0.00 ~ 99.99 mm单位为1/100 mm*机器零件规格最大为32 mm9.ELECTRODE(mm)电极尺寸,既零件焊点位置尺寸输入范围:0.00 ~ 50.00 mm单位为1/100 mm10.LEAD COUNT零件脚数量,不包含有缺脚数量输入范围:0 ~ 255只11.LEAD SIZE零件脚尺寸,设定零件之脚间距及误差量输入范围:0.00 ~ 50.00 mm单位为1/100 mm12.ROTATE : 旋转180度(未使用)13.PICKUP CHK :吸着检测0 : 不使用1 : 使用.2 . OPTION1.PARTS SIZE TOLERANCE : 零件大小误差值.U/D+ , U/D- : 0~5.00mmL/R+ , L/R- : 0~5.00mm2.LEAD COUNT CHECK : 脚支数确认0 : 不确认.1 : 确认.3.TILT THICK : 脚弯值.4. CUT LEAD设定零件有缺脚之方向/数量/位置i.DIR(方向)1:左方3:右方2:上方4:下方ii.NOS.(缺脚数量)输入各边缺脚数量输入范围:0 ~ 63只iii.POS.(位置)输入各边缺脚开始位置输入范围:-128 ~ 127*由上往下算,由左往右算时,输入正值*由下往上算,由右至左算时,输入负值*缺脚位置≦同方向实际脚数量+ 1*零件资料建立完成后,最好要辨视,以免因为资料错误造成自动生产中,辨识错误过多,影响装着率零件辨识可利用[TEACH]功能键,依造机器所显示之步骤执行之,既可3 . BGA1.ALL : 总球数.2.TOL(+/-) : 面积容许值.面积容许值+ : 0~999面积容许值- : 0~1003.NOT CHECK AREA : 不侦测范围.START X/Y :1~255 , NUM X/Y : 0~255 .EX:SOL : START X=4 , START Y=3 , NUM X=2 , NUM Y=3 .4 . OFFSET1.PICKUP POS. OFFSET : 吸着位置(X)与高度之补偿.X : -5mm ~ 5mmH : -3mm ~ 3mm2.MOUNT ALLOWANCE : 装着偏移量容许值, 也就是说当吸嘴大于零件之情况下, 机台本身会检查位置是否有误.建议值: 0603-----0.3mm1005-----0.4mm1608 & 2125-----0.4mm或更高.3.MOUNT POS. OFFSET (X/Y/THETA) : 装着补偿值.X : -75mm ~ 75mmY : -27.5mm ~ 27.5mmTHETA : -45~45度六. Array Program 制作进入[EDIT]→[ARRAY]→按[NEW]键,输入程序名(若为旧程序更改,仅需将光标移动到程序名一览表上,点选所要更改之程序)之后,按[OK]键,既可进入编辑画面*与MVIIV/MSHII资料皆可被读取及运用,但是因为零件架安装间距各机器并不一样,故要检查零件架安装位置*MSHII───16mm*MVIIV───K TYPE 21.5 mmQ TYPE 20.0 mm1.PART CODE零件形状码,依据实际零件安装于Z轴上位置(Z NO.)输入零件形状码,可利用功能键[ALTER ALL],进入零件数据库中抓取零件形状码2.PARTS NAME零件名称,通常为使用IPC程序时才会输入之,若不使用IPC则机器不会理会此栏为有无输入3.V AC HEIGHT吸着高度补偿,既补偿于自动状态下吸嘴于吸取零件高度,通常设定为0,若有需要时,则输入负值表示吸嘴下降更深,正值表上升输入范围:-3.00 ~ 3.00mm4.MASTER Z NO.主要Z轴号码,当相同零件被安装于很多料架上时,且安装在Z轴上,则第一个被装着用之料架,就被称为MASTER Z NO.(NC 程序中所设定的Z轴号码),其它的Z NO.就被称为其预备Z NO.*当机器发生缺料于MASTER Z NO.时,机器不会中断,而会继续去吸取其预备Z NO.上之零件,如此称为Z ALTERATION*最小之预备Z NO.之料架将会被第一个使用七. IPC智能型料架程序制作进入[EDIT]→[ARRAY]→按[NEW]键,输入程序名(若为旧程序更改,仅需将光标移动到程序名一览表上,点选所要更改之程序)之后,按[OK]键,既可进入编辑画面*无法适用于MVIIF/MSHII之IPC程序*SHAPE CODE/PART NAME/MASTER Z与ARRAY PROGRAM设定皆相同1.IPC设定智能型料架使用与否YES:IPC 使用,既机器会检查料架上之IPC MEMORY记忆是否与机器设定一样NO:IPC 不使用2.OR当有使用IPC时,且使用不同厂牌之零件(既BAR CODE不同时),就必须要在此设定其它厂牌之BAR CODE,共可输入十种不同厂牌之零件BAR CODE八. IN/OUT此功能为将机器上之NC /ARRAY/PCB/IPC/PARTS/MARK 资料,*传入SA VE或传出LOAD到磁盘中*删除DELETE磁盘或机器中之资料*拷贝COPY 磁盘内或机器内之资料*改名RENAME 磁盘或机器内之程序名*打印PRINT 磁盘或机器内之程序或资料*格式化FORMAT 将磁盘重新格式化再按NEXT,*储存影像资料SA VE IMAGE将辨识相机中之数字化影像储存到磁盘上,于发生辨识错误时,操作人员可将其辨识视觉资料储存于磁盘中,方便分析[MEMORY 1] 现今监视器上之影像若要储存生产中辨识错误影像时,首先必须要将[PRODUCTION CONDITION DATA]中之[COMPONENT RECOGNITION ERROR STOP]设定为[STOP],既当发生辨识错误时,机器会立即停止动作,且辨识不良画面依旧存在于监视器上,此时,不要按[RESET],直接进入[IN/OUT]功能中,去储存此画面既可[MEMORY 2] 于TEACHING时,监视器上之影像若要储存TEACHING辨识时错误资料时,首先结束编辑画面(注意不要按[RESET]键),在进入[IN/OUT]功能中,将画面储存*CONVERT 资料转换当使用旧型MV 资料(OLD DATA),必须要使用此功能去转换及建立一新资料(NEW DATA)OLD DATANEW DATA资料转换应用图PANASERT一. 规格说明1.机台规格:要求条件:温度: 20±10 度电压: 200V , 50/60HZ , 7KV A .气压: 0.5Mpa , 100NL/min .装着时间: 0.08sec (XY table 移动不超过12mm)传输时间: M size 2.2secXL size 2.7sec2. 基板规格:尺寸: (M size) MAX 330*250mm , MIN 50*50mm(XL size) MAX 510*460mm , MIN 50*50mm 装着尺寸: (M size) 330*242mm(XL size) 510*454mm厚度: 0.5~4mm板弯不可超过0.5mm , 且背板零件厚度不超过30mm3.零件规格:0603 ~ 32*32mm BGA .8mm paper & emboss feeder .12mm emboss feeder4.辨识系统零件辨识:利用零件相机(分为小视野/大视野两种)作零件辨别和补正位置零件辨识方法分为两种(由零件数据库中之PARTS CLASS决定) I.反射式:能清楚看到零件底部模样及外型反射板为黑色底部,且利用LED光源作为辨识时照明用II.透过式:利用黑白对比关系,辨识零件外型外框反射板底部为红色,且利用卤素灯光作为辨识时照明用小视野零件相机(6x6 mm)适用零件辨识方法0603 – 2125 芯片零件SS微小晶体管二极管反射式藉由零件电极来判断决定零件中心和倾斜度其它矩形芯片零件大型有脚零件圆形芯片零件(选配)透过式藉由零件轮廓/外型来判断决定零件中心和倾斜度大视野零件相机适用零件辨识方法32x32mm BGACONNECTOR脚间距为0.65mm反射式藉由零件脚决定所有零件脚位置,并检查脚数量及脚间距20x20mm QFPCONNECTOR脚间距为0.5mm选配反射式藉由零件脚决定所有零件脚位置,并检查脚数量及脚间距钽质电容电解质电容大型零件透过式藉由零件轮廓/外型来判断决定零件中心和倾斜度4.吸嘴种类:通常有九种标准类型VVS VS S M L反射式反射式反射式反射式&透过式反射式&透过式LL LLL MELF-M MELF-L反射式&透过式反射式&透过式反射式反射式二. 生产数据管理1.WORKING :显示生产中所发生之错误次数与时间, 换料之时间总合, 藉此得知机台之稼动率与生产总数.2.QUALITY :a.PRODUCT 个别程序之生产资料可于PRD NAME 输入或选择程序,则机器会将所选择之程序生产资料表示出来b.M/C TOTAL 机器总生产资料c.显示吸着率与装着率之状况.3.NOZZLE显示各工作头上之各吸嘴之吸着/装着等等….状况4.CASSETTE :显示被选择之程序或机器全部生产时,各零件架之各种状态且可设定WARNING 之标准, 点选WARNING后可得到下面之画面5.文件管理:欲取得过去之生产数据, 可由SA VE DATA 中得知, 以利生产管理.6.错误讯息点选ERROR可得到最近1000个错误讯息之资料.三. MACHINE DATA 说明(一)OFFSET DATA1.MACHINE OFFSET : 机器原点补偿值.2.Z ORIGIN ADJUST : Z轴X方向吸着原点补偿值.3.PICKUP Y OFFSET : Z轴Y方向吸着原点补偿值.4.DISTINCT MARK SENSOR : 调整BAD MARK SENSOR侦测位置补正值.5.MOUNT HEIGHT : 装着高度.6.CONVEY HEIGHT : 交换机板高度.7.V ACUUM HEIGHT : 吸着高度.8.PCB LOADING WAIT : 基板进板之等待时间(LOADER SIDE)9.PCB UNLOADING WAIT : 基板进板之等待时间(UNLOADER SIDE)10.LOADER TIMER : 进板等待时间.(二)OPERATION CONDITION DATA1.RECOVERY : 补料次数.2.CONT PICKUP ERROR : 连续吸着之次数.3.NOZZLE PICKUP ERROR : 设定吸嘴连续吸着次数, 到达此次数才报警.4. MARK RECOG RETRY : MARK 连续辨识次数.5.NOZZLE PICKUP ERROR STOP : 停止或略过.6.PARTS RECOG ERROR STOP : 停止或重试.7.PCB MARK RECOG ERROR STOP : STOP 停止SKIP 略过不打NONE 不补正继续生产.8.H-SPD DOWN ON RECOG ERROR : YES ---HEAD会降速拋料.NO---不做降速.9.PCB CONVEY : YES---传板NO---不传板.10.AUTO WIDTH ADJUSTMENT : YES---执行轨道自动调整.NO---不执行轨道自动调整.11.STARTING HEAD POS . : PREMOUNT---基板定位后才执行吸着动作.PREPICK---基板未定位预先吸着等待. 12.AGING MODE : NORMAL--- 一般生产ROTATION--- 仿真生产, 视觉补正NO--- 仿真生产, 不做视觉补正13.PART REMAIN : 补料后做不做出使之动作.14.READ MARK POS. : TEACH MARK 后数值需不需要UPDATE .15.CHANGE PROGRAM OFFSET :FIXED---更改PROGRAM OFFSET , MARK 不随之移动.ALTER---更改PROGRAM OFFSET , MARK随之移动.16.AUTO TEACH CHECK : PARTS DATA 未TEACH时, 生产时会自动校正输入.17.PART SKIP : 做不做SKIP零件之动作.18.EDIT & RESUME : 生产途中更改数据, 继续生产后能自行UPDATE .19.PRIOR Z AFTER PARTS EXCHANGE :MASTER---生产补料后以MASTER之料站吸料.SPARE ---生产补料后以SPARE之料站吸料.20.GROUP REPEAT : NO---以PATTERN 指令生产.YES---依照零件之种类调整HEAD 速度, 以快至慢生产.21.PICKUP BY Z REVERSE MOVE :NO---每次都以NC ORIGIN 吸着YES---在多连板之情况下, 单数连板Z为递增双数递减.22.CHECK FOR MOUNT POSITION :YES --- 机台会判别NC POS 有无重叠之危险.NO --- 不做判别23.CONFIRM NG PARTS DROPPING :YES --- 确认拋料情况NO --- 不确认.24.SPARE NOZZLE : STOP --- 机台判定NG则SKIPCONT --- 机台判定NG还是继续生产.ROTATION --- 只做旋转之动作.(三)CONVEY DATADIRECTION : 选择流向.PCB POSITIONING : 选择定位方式.MANUAL/SEMI-AUTO SPEED : 选择皮带之速度.(四)NG NOZZLE :OK : 吸嘴正常NG1(红) : 手动设定.NG2(黄) : 机台判定.(五)NOZZLE POSITION :告知机台吸嘴排列方式。

PADS+PCB+设置+MARK+点的方法

P A D S P C B设置M A R K点的方法

在设计PCB时,通常会提到mark点的设置,它是SMT贴片时的参考原点,特别是用到SMD元器件的时候。

在贴片机贴元器件时,为了对准所要贴的位置,所以需要一个参考点, 这就涉及到MARK点的制作。

下面详细介绍MARK点的制作方法。

1.放置M A RK点

在元器件封装库里,调出所需要放置的MARK点(即一个圆形焊点),方法:如下图,找 到所需要放置的MARK点,一般圆形焊点直径大小为 1.0mm-1.5mm。

在这里我们设为1.0mm; 选择好后,点击“Add”增加到PCB中。

放置距板边不小于5mm。

2.放置挖铜区

铜区

如图所示,点击挖铜工具,在工作区域内单击鼠标右键,选择绘制圆形“Circle”,在MARK点的中心区点击鼠标左键,完成挖铜区的放置,一般MARK点边缘与挖铜区间距在0.6mm 左右即可。

放置完成,用同样的方法在板子的对角再放置一个MARK点。

3.双面放置M A RK点

若是双面板,需在两个面放置同样的MARK点。

设置方法如下:点击选中已放置的MARK 点,再单击鼠标右键,选择编辑“Query/Modify...”。

然后弹出“Query/Modify Pin”对话框,点击“Pad Stack”设置焊盘,如下图,顶层已 完成设置,后面要设置底层,选择“Oppsite Side”,将Diameter项设为1。

如图设置好后 点击“OK”,最后又弹出一个Apply“Pad Stack Changes”对话框,直接选择“All”即可 把所有的同类点设置好。

设置好后的效果图

Qinlianhui于二OO九年四月九日制作。

pad制作菜谱和使用说明

Pad/电子菜谱排版和显示设置1、pad版面设置(1)在安装目录下找到文件文件,可以直接用文档搜索CPEditv3.0 ,找到文件后双击打开如果搜索没有CPEditv3.0 文件,请联系客服索取(2)双击启动CPEditv3.0程序时,选择pad屏幕的类型是横向还是纵向2、界面设置(1)点击“界面设置”在出来的弹框中可以设置分类的排列方式,及按钮的形状,颜色等(2)按钮的排列方式(3)pad 点菜时的背景图3、pad宣传图点击广告片,上传视频,设置屏幕几秒或几分钟没有点击时,就播放该视频。

备注:广告片需通过USB 数据线拷贝到电子菜谱中。

具体操作流程为:将电子菜谱USB 口通过数据线连接至电脑→在弹出的USB大容量存储设备界面中点击打开USB存储设备(若没有弹出,则点击电子菜谱界面右下角→点击USB 已连接)→在电脑上双击我的电脑中出现的新可移动磁盘盘符→将广告片放入该磁盘的根目录下(如:H:)→点击电脑右下角安全删除USB→点击电子菜谱上的关闭USB 存储设备→重启电子菜谱。

4、pad菜品排版(1)添加菜品图片点击“添加图片”→“添加菜品”选择对应的菜品名称,重新上传自定义图片,或使用系统的图片,保存成功。

再重新在页面中排版,即可以设置pad 菜谱的版面,具体每页显示几个菜品都是可以设置的,设置好点击保存;然后点击下一页,就可以设置其他页面的效果。

(2)添加菜品列表点击“添加菜品列表”选择需要显示的菜品点击确认效果图1 ,小图片模式效果图2 图片加菜品列表效果图3 大图片模式您还可以编辑更更多的效果4、pad上操作(1)打开电子菜谱,点击服务员入口(2)打开下载,选择wifi下载;IP地址设置为编辑器所在电脑的IP地址。

(下载过程中,保持电子菜谱连接上wifi,电子菜谱和电脑所在的IP在同一网络环境下)注意:如果是首次在本地使用wifi 或需变更使用的wifi 时,下载前需在设置中打开并连接本地wifi 网络,具体操作流程:服务员入口→系统设置→管理员设置→输入密码并核实正确→安卓设置→wifi 打开→wifi 连接→按左下角返回。

拓悦科技iPad MagVisualPacker使用说明

保密级别:公开MagVisualPacker使用说明版本变更历史目录1文档概述 (3)2文档对象 (3)3MagVisualPacker使用方法 (3)3.1素材准备 (3)3.2杂志创建 (4)3.3杂志编辑 (8)3.4使用模板 (9)3.5杂志打包 (12)4特效添加方法 (13)1 文档概述本文档用于描述MagVisualPacker的使用方法。

MagVisualPacker全称TouchDelight Magazine Visual Packer,是拓悦科技提供的互动式电子杂志的制作工具。

该工具配合拓悦科技推出的iPad互动杂志客户端使用,用于制作互动式杂志的数据内容。

MagVisualPacker实现了可视化的编辑工具,引入了模板操作的概念,使得杂志制作更为便捷,帮助用户脱离繁琐的技术细节,将主要精力集中到优质内容的编辑和设计。

文档第三章详细介绍了MagVisualPacker的使用方法,包括素材准备、杂志的创建、编辑、模板的使用、杂志打包等内容。

文中也体现了当前版本的MagVisualPacker与iPad互动杂志客户端所共同支持的特殊效果,以及杂志基本内容和各类特效对于素材的要求。

本文档不包括服务器期刊列表的制作和维护方法,此类工作更重操作性,拓悦科技将为客户技术人员提供相关培训。

2 文档对象本文档供客户相关工作人员了解电子杂志素材的规格,以及MagVisualPacker 的使用方法。

3 MagVisualPacker使用方法3.1 素材准备创建一个新文件夹,用于放置各类素材,全路径尽量不包含中文。

为每个页面提供竖版和横版底图,格式jpg,尺寸768x1004及1024x748,大小适中,确保文字清晰,命名规则分别为Portrait_001.jpg,Portrait_002.jpg,…及Landscape_001.jpg,Landscape_002.jpg,…为每个页面提供缩略图,jpg格式,尺寸110x130,用于页面浏览,命名规则为001.jpg,002.jpg,…视频,格式…飞入文字或飞入图片,格式为png,透明底色,确保正确的尺寸。

MARK用户手册说明书

高级功能指引............................................................... 18

符号说明

深圳市高巨创新科技开发有限公司

阅读提示

注意

提示

使用建议

高巨创新为 MARK 用户提供了以下文档: 《物品清单》 《电池安全使用说明》 《免责声明》 《MARK 用户手册》 《合格证》 建议您首先核对《物品清单》并阅读《电池安全使用说明》、《免责声明》, 再阅读《MARK用户手册》获取详细信息 。

更换螺旋桨叶 .............................................................................................10 电池 ......................................................................................................................10

电池充电 ......................................................................................................11 摄像头 ..................................................................................................................11 信号频段 ..............................................................................................................12 Micro-USB 接口 .................................................................................................12 WiFi复位键 ..........................................................................................................12

mark点规范

mark点/定位基准点添加原则

要求:1.mark点直径Ф1.00mm;

2.每片板子必须加两个或以上的mark点(原则上建议加3个,以免其中一个损坏可以

3.添加mark点必须加在板子的对角处;

4.mark点距离板边X/Y方向必须大于5mm以上(轨道边5mm,如果小于5mm,轨道会将

5.fine pitch零件(QFN,QFP,BGA)均必须在对角加定位基准点,便于置件

注意事项:1.mark点距离定位孔必须在5mm以上,以免造成机器误判(图一);

2.mark点必须距离圆形或者相近的圆形pad 5mm或者更大距离,避免机器误判;

图一

以免其中一个损坏可以有替代);果小于5mm,轨道会将mark点遮住)于置件机定位;

,避免机器误判;。

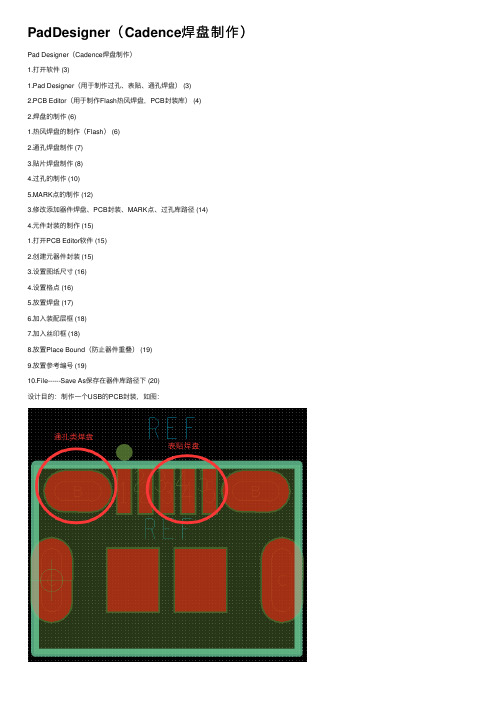

PadDesigner(Cadence焊盘制作)

PadDesigner(Cadence焊盘制作)Pad Designer(Cadence焊盘制作)1.打开软件 (3)1.Pad Designer(⽤于制作过孔、表贴、通孔焊盘) (3)2.PCB Editor(⽤于制作Flash热风焊盘,PCB封装库) (4)2.焊盘的制作 (6)1.热风焊盘的制作(Flash) (6)2.通孔焊盘制作 (7)3.贴⽚焊盘制作 (8)4.过孔的制作 (10)5.MARK点的制作 (12)3.修改添加器件焊盘、PCB封装、MARK点、过孔库路径 (14)4.元件封装的制作 (15)1.打开PCB Editor软件 (15)2.创建元器件封装 (15)3.设置图纸尺⼨ (16)4.设置格点 (16)5.放置焊盘 (17)6.加⼊装配层框 (18)7.加⼊丝印框 (18)8.放置Place Bound(防⽌器件重叠) (19)9.放置参考编号 (19)10.File------Save As保存在器件库路径下 (20)设计⽬的:制作⼀个USB的PCB封装,如图:1.打开软件1.Pad Designer(⽤于制作过孔、表贴、通孔焊盘)2.PCB Editor(⽤于制作Flash热风焊盘,PCB封装库)注:此设计仅⽤于⾦属化有电⽓连接属性的通孔类焊盘设计制作,表贴器件可不执⾏此操作。

根据器件管脚尺⼨来确定:通孔直径=管脚直径+0.3mmflash焊盘内径=通孔直径+0.5mmflash焊盘外径=通孔直径+0.8mm开⼝尺⼨=通孔直径-0.3mm2.焊盘的制作1.热风焊盘的制作(Flash)1.打开PCB Editor软件2.选择file-------New3.选择Add-------Flash点击OK后Flash焊盘形状:4.选择File------Save保存⽣成.fsm⽂件2.通孔焊盘制作1.打开Pad Designer软件2.注:焊盘隔离尺⼨+0.1mm=焊盘尺⼨=散热孔尺⼨顶底层阻焊层+0.1mm=其它层尺⼨3.Flie--------Check检查4.Flie--------Save As另存为到器件焊盘⽬录3.贴⽚焊盘制作1.打开Pad Designer软件2.注:焊盘隔离尺⼨+0.1mm=焊盘尺⼨=散热孔尺⼨顶底层阻焊层+0.1mm=其它层尺⼨3.Flie--------Check检查4.Flie--------Save As另存为器件焊盘⽬录4.过孔的制作1.打开Pad Designer软件2. 注:焊盘隔离尺⼨+0.1mm=焊盘尺⼨=散热孔尺⼨3.Flie--------Check 检查4.Flie--------Save As另存为器件焊盘⽬录5.MARK点的制作1.打开Pad Designer软件2.3.打开PCB Editor软件选择file-------New新建⼀个器件封装3.修改添加器件焊盘、PCB封装、MARK点、过孔库路径1.打开PCB Editor软件2.Setup-------User Preferences3.替换器件焊盘Tools----padstack------Replace4.替换、更新PCB封装Place----Update Symbols4.元件封装的制作1.打开PCB Editor软件2.创建元器件封装File------NewSetup---------Design Parameter4.设置格点Setup---------Grids5.放置焊盘Layout--------Pins然后在下⾯Command命令菜单中输⼊准确的参数x空格2.2空格2.7 表⽰第⼀个焊盘中⼼的位置坐标ix空格10,iy空格10 表⽰相对于第⼀个坐标值的下⼀个位置xy⽅向的增量6.加⼊装配层框Add-------Line放置线根据元件尺⼨输⼊命令坐标7.加⼊丝印框Add-------Line放置线根据元件尺⼨输⼊命令坐标8.放置Place Bound(防⽌器件重叠)Add-------- Rectangle放置矩形⼤致放置器件区域即可9.放置参考编号Layout------- labels---------RefDes。

光学点——精选推荐

PCB-mark点设计规则小结1.坐标位置:mark点中心与PCB-keepout layer 距离应在3mm以上;位置尽量布在PCB板对角线位置。

2.材质与形状:mark点材质为喷锡焊盘或铜箔基材,平整PAD,无孔。

如非正常原因,也可以是孔状通孔焊盘。

Mark点形状可以是圆形、方形、十字形、菱形、矩形、三角形等。

Mark点图片形状圆形方形同心圆十字形3.尺寸:mark点尺寸:直径一般为0.5mm~2.0mm、外框尺寸最大8mm*8 mm.。

MARK 点pad与外框间的环,应该为PCB基材,不能涂阻焊油,以免反光,贴片机摄像头识别困难或错误。

4.集成电路MARK如果PCB上有0.4mm以下焊盘间距的QFP、BGA封装的IC时,在IC焊盘的对角线位置,等距离设置两个Individual mark点。

拼板mark点设计规则1.坐标位置:拼板的每一个最小PCB单元都应该有2个以上的mark,同时与单PCB-MARK设计规则相同,mark点的坐标位置也应该位于PCB板对角线位置。

另外所有单元PCB的mark点其位置坐标、尺寸等属性都应该相同。

一般布连板,是将单元板设计好后,拷贝粘贴而成,故MARK点位置、个数、坐标等都相同。

2. 材质与形状:mark点材质为喷锡焊盘或铜箔基材,平整PAD,无孔。

如非正常原因,也可以是孔状通孔焊盘。

Mark点形状可以是圆形、方形、菱形、矩形、三角形等。

3. 尺寸:mark点尺寸:直径一般为0.5mm~2.0mm、外框尺寸最大8mm*8 mm.。

MARK 点pad与外框间的环,应该为PCB基材,不能涂阻焊油,以免反光,贴片机摄像头识别困难或错误。

4.如果PCB上有0.4mm以下焊盘间距的QFP、BGA封装的IC时,在IC焊盘的对角线位置,等距离设置两个Individual mark点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PadMark制作

1.让板子进入机器等板子到达停板位置并夹紧后点击停止按钮,再点击基准点按钮,然后点击添加焊盘。

2.点击添加焊盘进入以下界面,点击Check Fild,等Fild CheckPASS了在左边的PCB视图中点击你需要添加焊盘位置的地方,然后点击Add Pad按钮。

3.点击鼠标右键选择添加焊盘的形状,然后手动去画焊盘。

画完后点击OK。

4.之后你就可以在PCB视图中看到新添加的焊盘,然后点击保存(这里会有一个报警直接点击确定就可以了)最后关闭。

增加其他拼板BadMark

1.在编程软件打开已添加BadMark的程序文件,将新添加的BadMark分入到相对应的拼板中(没有作拼板编号需要作拼板编号,就是在拼板编号下有每一块

拼板的编号)

2.点击不选的按钮,选择已添加的焊盘点击Edit的按钮,然后点击Add NEW勾选新增拼板焊盘,最后保存退出。

3.将所有的BadMark分到一个组。

点击参数的设定按钮,点击Eidt,在钢网模板中选择PadMark模板并下载,最后保存关闭。

4.点击Use As bad markD的按钮,标记所有的PADmark然后点击CheckPad按钮,最后点击相机优化,起始角选择第二个MARK点,然后点击显示并关闭。

最后保存整个程序并关闭此软件。

5.在测试界面点击开始按钮,让板子测试完毕,报警出现后选择添加的PADmark的焊盘然后进入细调。

6.选择VAH焊盘过滤,勾选启用三色滤波,通过调节RGB灯光的下限将焊盘调节成黄色然后复制图像设置,点击Manual,Select.

7.然后点击焊盘分组,选择Badmark,再点击OK。

8.在PadList菜单任选一个焊盘,利用键盘Ctrl+A

将这个Padmark的灯光参数复制到其他Padmark。

然后点击应用(这里会出现两个报警的界面,只需按确定就可以)最后点击保存于关闭。

9.在编程软件的工具中选择板的尺寸类型,在FOV 选项中勾选Pad As bad mark然后按确定,保存程序并退出软件。

在测试软件打开该程序,测试中有坏板就会屏蔽。

注:如果在正常测试中没有测试坏板可以在编程软件的工具中选择板的尺寸类型,在FOV选项中不勾选Pad As bad mark然后按确定,保存程序并退出软件。