1号高炉大修投产1年来的生产回顾

通钢1 #竖炉大修改造及投产后的生产总结

原有 烘 干 机燃 烧 室 因 为燃 烧 能 力 足 ,火

进 一 步 提 高球 团 矿 的质 帚 及 产 幂 ,集 团 公 刊 决 道 结 构 小 合 理 ,燃 烧 晌废 气 很 难 进 入 烘 干 机 内 ,

定 对 球 团 系 统 进 行 大 规 模 干 的 要 求 。罔此 , 原燃 烧 I < 将

个 产 量 低 ,利 用 系 数 低 另 外 ,山 于 近 几 年 高 炉 进 烧 嘴 改 为 2× 2 7 烧 嘴 ,4个 7烧 嘴 都 是 对 称

行 大 量 技 术 改 革 ,强 化 操 作 ,讪 高 炉 扩 容 ,强 化 分布 的 。

高 炉 槽 下 过 筛 , 鼓 机 实 行 富 氧 鼓 风 喷 煤 和 高

M l 造 为了提 高焙 烧速度 , 高产 昔 . 焙烧带炉 膛 长 奉 体 容 、 机 改 人等 1艺 改进 , 球 能 力 就 史 提 将 度 山 48 2 5 m增 加 到 5 5 m. 宽 度 t l 0 7 l 7 m增 加 丝 小 足 。 为 r解 决 这 矛 盾 山 原来 的 3台 中 j 到 1 86m, 实 际 焙 烧 面 积 山 8 I .24l l 增 加 到 4 2 m造 球 盘 增 加 为 5台 中 2 m造球 盘 ,并 更换 1.9 : 0 5 I ,为 提 高 球 团 晌产 鼍 创 造 了条 件 , 口

. 投 产 后 , 双 炉 月 产 鼍 达 到 6 8 5 ,利 用 系 数 达 2 4 l7 t

到 5 7 2 /m ・ ) . 8 t ( 一 h ,U协 作 业 率 达 到 9 . 9 ,抗 28%

鼓 风i v

原 用 鼓 机 为 D 0 50 机, 机 能 力 为

压 强 度 为 2 0 N 球 ,转 鼓 指 数 >m 0 6 /个 5 m占 8 . %, 3 0 0 / 3 6 0 0 m。h。 抗 磨 指 数 L. 6 远 超 过 l竖 炉 改 造 前 的 水 , 2 9 %,

连云港亚新1号高炉强化冶炼实践

连云港亚新1号高炉强化冶炼实践摘要连云港亚新钢铁炼铁厂1号高炉克服原燃料条件差的困难,通过加强管理,采取技术手段,使高炉实现了大矿批、高顶压、高风速等的强化冶炼操作,保持了高炉炉况长期的顺行与稳定,取得了产能提高、指标改善的积极效果,达到了预期目标。

关键词高炉强化冶炼实践1 前言连云港亚新1号高炉有效容积1296m3,设计年平均利用系数2.8t/m3.d,采用了双排料仓布置、料车上料、串罐无料钟炉顶装料设备、单一高炉煤气的顶燃式热风炉、低压脉冲煤气布袋除尘、高炉喷煤与富氧等技术。

高炉炉顶压力为0.03~0.22MPa,设计耐压0.25 MPa。

炉底、炉缸采用陶瓷杯复合内衬结构,炉底满铺2层高炉微孔炭砖和3层半石墨高炉炭块,炉底2层环形炭砖采用高炉微孔炭砖;炉缸环形炭砖下部5层采用高炉微孔炭砖、上部6层采用半石墨高炉炭块砌筑,炉底、炉缸的内侧砌刚玉莫来石陶瓷杯。

炉腹以上有冷区砌筑区域采用砖壁合一的薄炉衬结构形式。

2014年7月份,高炉采取了一系列的强化冶炼手段,矿批由原来最大42t逐步加大到57t,顶压加到由0.220 MPa 提高到0.245 MPa。

采取强化冶炼措施后,取得了显著效果。

2 原料管理是高炉强化基础高炉要进行强化冶炼,必须有原、燃料条件作为基础,所以,炼铁厂结合厂部实际情况,加强了入炉原燃料管理。

2.1加强筛分管理,力求净料入炉高炉炉料结构中,配有部分块矿。

由于块矿中含粉较高,达30%左右,在加上受当地气候影响,遇到下雨天气,粉块粘结,一方面,上料困难,沿途转运站落料斗全部堵死,影响高炉其他料种的供应;块矿上仓后,高炉料仓粘结,有效利用容积变小,需要人工清理,清理难度大,且存在安全隐患;槽下块矿筛板板结,而且大量粉末入炉,影响高炉顺行。

鉴于以上情况,炼铁厂新建两台块矿筛,将入仓块矿全部筛分,力求净料入炉,减少粉末对上料系统以及炉况的影响。

高炉用焦炭全部采用外购,现场露天堆放。

在倒运过程中,焦炭破碎严重产生大量的粉末。

1号高炉稳定高效生产实践

,全 { }

20 月 一 0 年2 第 期 1

1号 高 炉 稳 定 高 效 生 产 实 践

程 文虎 杨 建 明 徐 建根

杭 州 3 02 ) 10 2 ( 州钢铁 集 团公 司炼铁 厂 杭

摘

要: 杭钢 1 高炉 自开炉以来 , 用先进 的生产工 艺设备 , 号 利 优化 高炉操作 , 高炉各 项经 济技 术指标 得 使

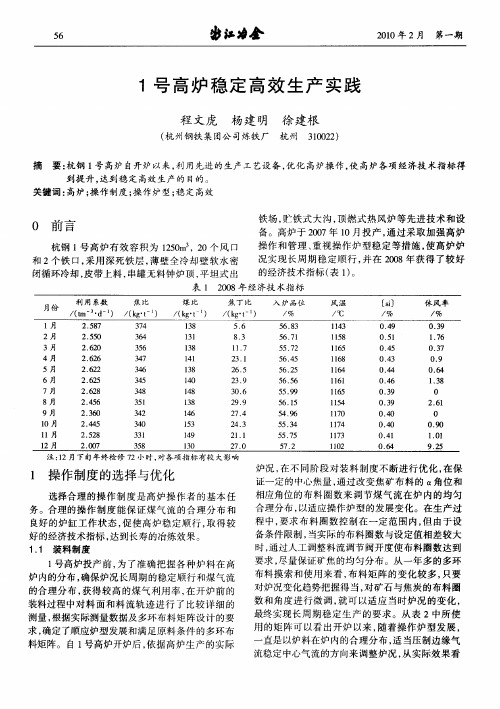

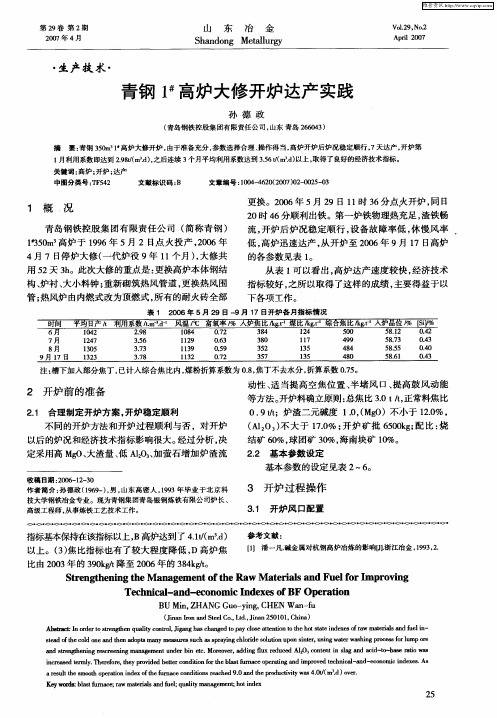

表 1 20 年 经济技术指 标 08

注 :2月 下 旬年 终检 修 7 1 2小 时 , 对各 项 指 标 有较 大影 响

1 操 作制 度 的选 择 与优 化

选择合 理 的操 作 制度 是 高炉 操 作 者 的基 本 任 务 。合理 的操作 制 度 能保 证 煤 气 流 的合理 分 布 和 良好 的炉缸 工 作状 态 , 使高 炉稳 定 顺行 , 得 较 促 取 好 的经济技术 指标 , 到长寿 的冶炼效果 。 达 1 1 装料 制度 .

1 号高炉投产 前 , 了准 确把 握 各种 炉 料 在高 为

பைடு நூலகம்

炉况 , 不 同 阶段对 装 料 制度 不 断进行 优 化 , 在 在保 证一定 的 中心 焦量 , 改变 焦矿 布料 的 a 位和 通过 角 相应角位 的 布料 圈 数来 调 节煤 气 流 在炉 内的均 匀 合理分 布 , 以适应 操作炉 型 的发 展变 化 。在生产 过 程 中, 要求 布 料 圈数 控制 在一 定 范 围 内, 由于设 但 备条 件 限制 , 当实 际的布料 圈数 与设定值 相差 较大 时 , 过人工调 整料 流调节 阀开度 使布料 圈数 达到 通 要求 , 尽量保证 矿焦 的均匀分 布 。从 一年 多 的多环 布料 摸索 和使 用 来 看 , 布料 矩 阵 的变化 较 多 , 只要 对炉况 变化趋势把 握得 当 , 对矿 石与 焦炭 的布料 圈 数 和 角度 进行 微 调 , 可 以适应 当时炉 况 的变化 , 就 最终 实现 长周 期 稳定 生 产 的要 求 。从 表 2中所 使 用 的矩 阵 可 以看 出开 炉 以来 , 着操 作 炉型发 展 , 随 直 是以炉料 在炉 内的合理分 布 , 当压 制边缘 气 适

敖爱国-湛江1高炉开炉及生产实践

3、热风炉烘炉

2015年7月21日9:00热风炉开始烘炉,采用烧嘴烘炉,COG+N2,8月25日12:00,拱 顶温度达到1100℃,更换为热风炉主燃烧器烘炉,至8月28日拱顶温度达到1300℃,热 风炉烘炉结束,共计38天。

4、高炉烘炉

2015年8月29日9:36高炉开始烘炉,9月9日14:15高炉烘炉结束。

(2)烧结矿

烧结单元于2015年8月25日热负荷试车 投产。烧结矿冷强度 TI 值基本在 79% 以上, 碱度由初期的1.8调整为1.7,以适应高炉的 需求,全铁含量经调整已基本达到 57% 以 上 , 还 原 粉 化 指 数 RDI-2.8mm 仅 为 34% , SiO2为5.5%左右,Al2O3为1.80%左右。

二、正常生产阶段

12 月起,随着码头原料输入能力的逐渐恢复,利用系数逐渐提 高至2.0 t/(m3·d)以上。高炉操作参数也进行了相应的调整。

在提高利用系数后,风口面积调整为0.4917m2。

逐渐采用同时疏松边缘和中心的模式。 布料角度进行调整,第2档到第7档的角差从12°扩展到13°。 调整之后,料面平台变宽,形成了一个分布较为合理的料面, 高炉顺行改善。主要技术经济指标不断改善 ,燃料比已降至 490 kg/t的水平,[Si]含量已控制在0.37%以下。

炉顶系统

5、干法除尘、TRT系统

透平入口煤气流量 透平入口煤气最高工作压力 透平入口煤气工作温度 透平入口含尘量 透平出口煤气温度 透平出口煤气压力 透平机额定功率 695600~762800 m3/h 0.29MPa 150~160℃ ≤5mg/m3 50℃~110℃ 12~15kPa 30000 kW

2015年9月25日11时45分,1BF点火送风,初始风量2500m3/h。

唐钢一号高炉年修达产实践

a o n fbatn r sdq i l,h ir ui fw i o s o t ldtru hteajs n fodn m u t l ce e uc y tedsi t no oa f w wa n ol o g d t t ai o si a k tb o t r l c r e h h u me o l g

工艺装备

唐钢 一号高炉年修达产 实践

于海翔 何友 国 鲁新生

( 钢 股份 , 唐 河北 唐 山 0 3 0) 60 0

摘

要: 唐钢一号高炉年修后, 经过充分的前期准备, 送风后在快速加风过程 中及 时通过对装料制度的调整, 控制

两道气流的分布, 随煤气利用 的改善、 渣铁物理热 的增加, 逐步 降低焦 比、 提高焦炭 负荷 , 实现快速 降[i 为炉前 S] , 工作及后续加风创造了 良好的条件, 使高炉各项指标逐步优化 , 在短期 内顺利达产。

2 开炉 前 准 备

2 1 开炉原燃料 .

装入炉内 6c 3 h开炉 料 , 中净 焦 1 c 、 其 7h 空焦 3 c 、 0 h 正 常料 1 c , 6h 料线 1 m, . 具体 见表 3 7 。

i i c e so e r d cin t ss c s v r o u t . u p o

K w硎 8 batu n c  ̄n u l p i:e c epo u t nid x : lsfr ae a n ar arra ht r d ci e e h o n

( a g h nI n& s e C . d, e e T n sa 6 0 0 T n sa o r t l o t . b i a g h n0 3 0 ) e L H

Abl' | t n u k p i a d te a e u t rp r t n t e I BF o n s a r n & S e 1 n t e p o e s o e lI I ̄ Af ra n a e a n h d q ae p e a ai h # f Ta g h n Io I e r o te.i h r c s f t h

酒钢1号高炉年修停开炉实践

酒钢1号高炉年修停开炉实践(酒泉钢铁公司炼铁厂白兴全)一前言1号高炉(1800m3)是在第三代原1513m3高炉基础上大修扩容而成,于1998年6月12日开炉投产。

设计利用系数1.6(t/m3.d),作业率96%,年产生铁102万吨。

截至2008年6月份1号高炉已生产10年,共产生铁12860033吨,单位炉容产铁量7144t/m3。

1号高炉已进入炉役末期,炉体破损严重,风口下沉难以控制,对高炉安全生产造成严重威胁。

截止6月底10段冷却壁破损率达到54.17%,6段冷却壁破损率达到37.5%,7段冷却壁破损率达到37.5%,5段风口带冷却壁07年11月开始破损,已破损9块,破损率为18.75%。

10段炉皮开裂长度达5米以上,其中局部出现错位。

西南位置风口和二套下沉严重,已造成高炉9次休风,无法根治。

鉴于此情况,1号高炉7月8日停炉小修。

检修总共更换冷却壁136块,其中5段48块,6、7段各24块,10段32块,11段8块,炉皮灌无水压入泥浆15吨,风口带浇注用料145吨,6段以上钢砖以下部分喷涂料300吨,除尘器、上升管、下降管及炉缸炭砖保护合计用FN130喷涂料170吨,炉喉缸砖背面灌自流料3吨,主管、围管用磷酸盐泥浆4吨。

检修后5段冷却壁冷却水恢复双联,10、11段冷却水由10段进11段出改为单进单出。

检修由于高炉内结瘤严重,共实施了8次炉内爆破,炉缸清料总量约280吨(其中炉缸积料150吨,喷涂反弹料45吨,瘤体约85吨)。

现对停开炉经过进行分析总结。

二停炉过程1 停炉降料线操作本次停炉采用回收煤气空料线法。

7月7日10:22开始预休风,从炉喉十字测温孔安装四根φ48mm打水管(要求单管水量必须达到30吨),开裂炉皮补焊,下沉风口处理(二套和风口加丝杠)。

16:48送风后开始降料面,料线4.15m,17:03关南放散送煤气,17:37关北放散、φ250mm、φ400mm放散。

顶温按450℃控制。

高炉炼铁年总结

高炉炼铁年总结1. 引言高炉炼铁过程是钢铁工业中极为重要的环节之一,对整个行业的发展起着重要的推动作用。

本文将对过去一年高炉炼铁的工作进行总结和分析,包括生产情况、技术创新、问题与挑战以及未来发展展望等方面,以期为高炉炼铁工作的持续改进提供参考。

2. 生产情况总结2.1. 生产量及实际完成情况过去一年,我厂高炉炼铁生产总量为X万吨,较上年同期增长XX%。

虽然取得了较为显著的增长,但与设定的计划目标相比,仍存在一定的差距。

主要原因是在某些时间段,由于原料供应紧张与设备故障等原因,生产计划未能完全达到。

2.2. 原料品质控制在过去一年的高炉炼铁过程中,我们加强了原料的品质控制。

通过加强对原料的筛选、检测和配比等工作,有效地提高了铁矿石和焦炭的质量,降低了不合格品的比例,进一步优化了炼铁过程的效率和稳定性。

2.3. 能耗与炉效控制在能耗与炉效控制方面,我们采取了一系列措施来提高炼铁过程中的能源利用效率和炉效。

例如,优化炉料配比、提高高炉炉渣负荷、改进燃烧系统等。

这些措施的实施,有效地降低了能耗水平,提高了高炉的炉效。

3. 技术创新与改进3.1. 智能化技术在高炉炼铁中的应用过去一年,我们引入了智能化技术在高炉炼铁过程中的应用,如炉内温度、炉布料厚度等关键参数的在线监测与自动控制系统。

通过这些技术的应用,我们在铁水质量控制和炉况优化方面取得了一定的突破。

智能化技术的应用不仅提高了高炉运行的稳定性和效率,还减少了人工操作的风险。

3.2. 热交换技术的改进我厂在过去一年还进行了热交换技术的改进,主要包括煤气余热回收、高炉炉渣余热回收等方面。

通过对热交换系统的优化和改造,我们成功地将大量的余热转化为有用的能源,提高了高炉炉效和能源利用效率。

4. 问题与挑战4.1. 原料供应不稳定在过去一年的高炉炼铁过程中,我们面临了原料供应不稳定的问题,特别是铁矿石和焦炭等主要原料。

由于市场因素和环保要求等原因,原料供应的不确定性使得我们在生产过程中面临不少困难。

金昌铁业集团高炉发展历史

金昌铁业(集团)有限责任公司高炉发展大事年记陶鑫2012年9月总结(1969年—2004年9月)1969年9月25日:1#高炉建成投产,炉容84立方米。

1970年7月01日:2#高炉建成投产,炉容84立方米。

1980年1月01日:3#高炉建成投产,炉容100立方米。

1985年7月20日:投资81万元,开始修复2#高炉。

1986年2月27日:2#高炉恢复生产。

1987年2月28日:2#高炉炉缸局部砖衬脱落,逼迫停炉检修,并同时进行上料系统改造。

4月03日,检修、改造工程完毕,开始生产,槽下上料皮带投运。

1987年3月17日:3#高炉开始使用闭路破碎整粒矿生产。

1987年4月13日:3#高炉首次采用钢制斜风口生产。

1988年1月13日:2#高炉因限电被迫停产,7月18日恢复生产。

1989年8月12日:3#高炉结束了第一代炉龄,停炉大修。

1989年10月21日:3#高炉大修完工,点火生产。

1990年7月12日:2#高炉结束第二代炉龄,炉体报废。

1990年7月20日:由兰钢设备公司承的1#高炉扩容改造工程的球式热风炉开始烘炉。

1990年7月26日:1#高炉本体设备开始单机试车。

1990年9月04日:上午8时,3#高炉发生耐火砖局部塌落,炉皮大面积烧红变形(未发生人身事故),被迫进行事故性中修。

10月25日开炉生产。

1991年9月19日:1#高炉通过了省计委、省冶金厅、兰钢机动处冶金设备公司、金昌市环保局、金昌市保险公司等部门的验收。

1991年12月25日:凌晨一时,高炉车间超额完成1991年度的生铁生产任务,全年生产合格铁5.5万吨。

1992年1月26日:1#高炉首创月产3761.4吨的好成绩。

1993年4月06日:厂部召开一季度工作总结大会,三月份高炉生产合格铁4675.80吨(单炉)、焦比678公斤/吨,创下了安全、优质、低耗、高产的新纪录。

1993年12月28日:1#高炉停炉中修。

1994年5月30日:1#高炉中修完工,点火生产。

青钢1 #高炉大修开炉达产实践

月月 月 "

日

青钢 1高炉大修 开炉达产 实践 #

孙 德 政

( 青岛钢铁控股集 团有限责任公司 , 山东 青 岛 2 6 4 ) 6 0 3 摘 要 : 钢 30 3・ 青 5m 高炉大修开炉 , 1 由于准备充 分 , 参数选择合理 、 操作得 当 , 高炉开炉后炉况稳定顺行 , 天达产 , 7 开炉第

1 概

况

更换 。20 年 5月 2 06 9日 1 时 3 分 点火 开炉 , 日 1 6 同 2 O时 4 6分顺利 出铁 。第 一炉铁 物理 热充 足 , 渣铁 畅

青 岛钢铁控股集 团有限责任公司 ( 简称青钢 ) l 5m 高炉 于 19 W 03 3 96年 5月 2日点 火投 产 ,0 6年 20

维普资讯

第 2卷 第 2 9 期

20 0 7年 4月

山 东 冶 金

tlu g S a d n Meal r y hn o g

9

V0 .9. . 12 No2 Ap i 2 0 rl 0 7

6 7 8 月

・

生产 技 术 ・

2 开炉前 的准备

21 合理 制定开炉 方案 。 . 开炉稳 定顺 利 不 同 的开炉方 法 和开炉 过程顺 利 与否 ,对 开炉

动 性 、 当提 高 空焦 位 置 、 适 半堵 风 口 、 高鼓 风 动 能 提 等方 法 。 炉料确立原则 : 开 总焦 比 3 / 正常料焦 比 . tt 0 , 0. i;炉 渣二元 碱度 10 ( O)不小 于 1.% , 9f t .,Mg 2 O ( 103不 大 于 1.% ; 炉 矿 批 6 0k ; 比 : A 2 ) 7O 开 50g 配 烧

技大学钢铁冶金专业。现为青钢集团青 岛银 钢炼铁有 限公 司炉长 、

唐钢1号高炉开炉及快速达产实践

摘要对唐钢1号高炉扩容大修改造、开炉及快速达产经验进行了总结。

唐钢1号高炉经过精心的开炉准备和合理的开炉方案制订,在开炉7天内利用系数突破2.0,10天开始喷煤富氧,15天煤比达70kg/t,实现了快速开炉快速达产。

关键词高炉开炉达产l概况唐钢1号高炉于2005年2月24日进行停炉扩容大修,炉容从1 260m3扩至2000m3.扩容后采用了一系列先进技术:陶瓷杯炉缸、砖壁合一的薄内衬结构、铜冷却壁、软水串联密闭循环冷却;炉顶采用并罐无料钟炉顶,安装十字测温和料面成像仪;炉前设有液压矮炮、液压开口机、水冲渣系统;设有3座高风温内燃式热风炉,增设附加燃烧炉的双预热装置;TRT余压发电,高炉煤气除尘清洗系统采用了环缝洗涤塔。

采取枕木填充法开炉,热风炉点火。

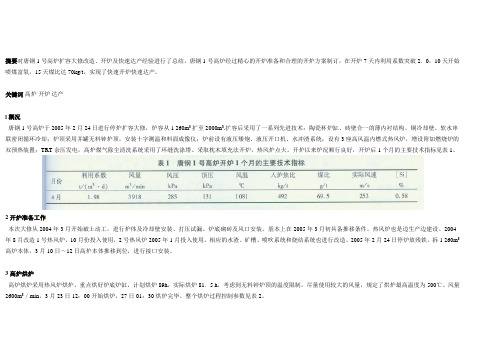

开炉以来炉况顺行良好,开炉后1个月的主要技术指标见表1。

2开炉准备工作本次大修从2004年3月开始破土动工,进行炉体及冷却壁安装、打压试漏、炉底砌砖及风口安装。

基本上在2005年3月初具备推移条件。

热风炉也是边生产边建设。

2004年8月改造1号热风炉,10月份投入使用,2号热风炉2005年1月投入使用。

相应的水渣、矿槽、喷吹系统和烧结系统也进行改造。

2005年2月24日停炉放残铁,拆1 260m3高炉本体。

3月10日~12日高炉本体推移到位,进行接口安装。

3高炉烘炉高炉烘炉采用热风炉烘炉,重点烘好炉底炉缸,计划烘炉89h,实际烘炉81.5 h,考虑到无料钟炉顶的温度限制,尽量使用较大的风量,规定了烘炉最高温度为500℃、风量2600m3/min。

3月23日12:00开始烘炉,27日01:30烘炉完毕。

整个烘炉过程控制参数见表2。

4装开炉料(1)采用枕木填充炉缸、静态装料,枕木填充至风口处,做成平面,再沿炉缸壁斜靠一圈,并固定好,正好盖住风口小套。

(2)开炉料是保证开炉后炉况顺行的重要因素,为了确保开炉料层的稳定性,本次开炉料弃用了低温还原粉化率高、易滚动的球团矿,通过添加熔炉剂保证开炉的渣量和维持合适的碱度。

邯钢1#高炉长寿生产实践

邯钢1#高炉长寿生产实践邓涛,王云,梁红星,杨志功(河钢集团邯钢公司,河北邯郸056015)摘要:邯钢1#高炉通过技术人员的精心操作,使得高炉安全、高效、稳定的运行。

经过生产数据的总结与分析,得出了1#高炉长寿的操作经验与规律,合理运用操作制度保持长期稳定顺行,保证炉缸活跃、减少边缘侵蚀,加强原燃料质量管控及有害元素的入炉和富集,检修时进行定点灌浆修补等措施确保了高炉的长寿。

关键词:高炉;长寿;炉缸活跃;有害元素邯钢炼铁厂1#高炉于2008年4月18日开炉,这是邯钢第一座3200m3大型高炉,通过各级技术人员精心操作下安全生产至今。

在这期间1#高炉在炉况稳定顺行的前提下,注重高炉长寿的维护,避免因高炉安全问题而停产引起巨大经济损失。

1#高炉除了在2011年4月检修时查出6段、7段冷却水管B43损坏外,其他的冷却系统还没有发现损坏。

现代大型高炉铜冷却壁技术的广泛采用以及原燃料质量的逐渐提高,高炉炉腹、炉腰及炉身下部冷却壁的损坏逐步减少,制约高炉安全生产的关键部位已经转移到炉缸和炉底。

高炉炉缸和炉底的安全是高炉工作者迫切要解决的问题。

1#高炉在生产过程中,炉缸侧壁温度偶有升高的现象,但通过合理操作制度运用,炉缸温度一直保持在规定温度范围以内。

通过近些年生产实践的总结,合理的摸索出一套适合1#高炉安全生产的操作制度,使得高炉安全、高效、稳定的运行。

操作制度合理的运用使得高炉保持长期稳定顺行,保证炉缸活跃、减少边缘侵蚀,加强原燃料质量管控及有害元素的入炉和富集[1],同时在检修时进行定点灌浆修补等措施为1#高炉的长寿打下坚实基础。

操作制度的合理运用是1#高炉长寿的最为关键的因素,1#高炉操作者不断地学习和摸索掌握了适合自己的最佳冶炼水准的生产技术,使得高炉长期的稳定顺行。

1 操作制度的合理运用1.1 上部装料制度调整维持合理煤气流的分布合理的煤气分布能够使高炉稳定顺行,控制边缘煤气流过分发展是控制高炉长寿的关键技术,合理控制炉腹煤气量,加强炉料分布控制实现煤气流的合理分布。

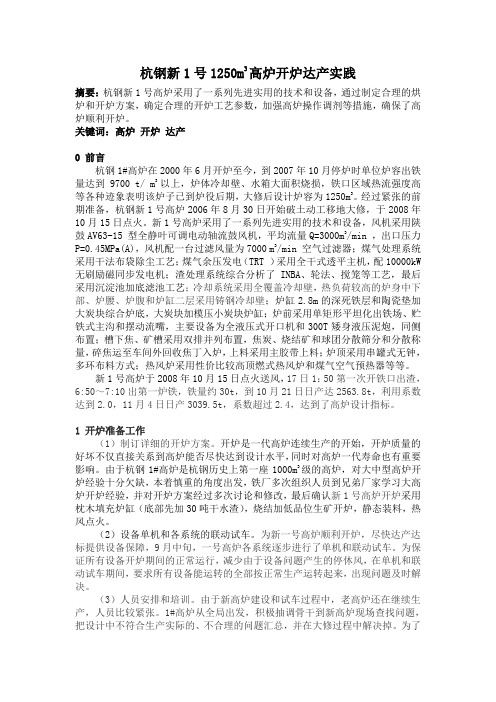

杭钢新1号1250m3高炉开炉达产实践

杭钢新1号1250m3高炉开炉达产实践摘要:杭钢新1号高炉采用了一系列先进实用的技术和设备,通过制定合理的烘炉和开炉方案,确定合理的开炉工艺参数,加强高炉操作调剂等措施,确保了高炉顺利开炉。

关键词:高炉开炉达产0 前言杭钢1#高炉在2000年6月开炉至今,到2007年10月停炉时单位炉容出铁量达到9700 t/ m3以上,炉体冷却壁、水箱大面积烧损,铁口区域热流强度高等各种迹象表明该炉子已到炉役后期,大修后设计炉容为1250m3。

经过紧张的前期准备,杭钢新1号高炉2006年8月30日开始破土动工移地大修,于2008年10月15日点火。

新1号高炉采用了一系列先进实用的技术和设备,风机采用陕鼓AV63-15 型全静叶可调电动轴流鼓风机,平均流量Q=3000m3/min ,出口压力P=0.45MPa(A),风机配一台过滤风量为7000 m3/min 空气过滤器;煤气处理系统采用干法布袋除尘工艺;煤气余压发电(TRT )采用全干式透平主机,配10000kW 无刷励磁同步发电机;渣处理系统综合分析了INBA、轮法、搅笼等工艺,最后采用沉淀池加底滤池工艺;冷却系统采用全覆盖冷却壁,热负荷较高的炉身中下部、炉腰、炉腹和炉缸二层采用铸钢冷却壁;炉缸2.8m的深死铁层和陶瓷垫加大炭块综合炉底,大炭块加模压小炭块炉缸;炉前采用单矩形平坦化出铁场、贮铁式主沟和摆动流嘴,主要设备为全液压式开口机和300T矮身液压泥炮,同侧布置;槽下焦、矿槽采用双排并列布置,焦炭、烧结矿和球团分散筛分和分散称量,碎焦运至车间外回收焦丁入炉,上料采用主胶带上料;炉顶采用串罐式无钟,多环布料方式;热风炉采用性价比较高顶燃式热风炉和煤气空气预热器等等。

新1号高炉于2008年10月15日点火送风,17日1:50第一次开铁口出渣,6:50~7:10出第一炉铁,铁量约30t,到10月21日日产达2563.8t,利用系数达到2.0,11月4日日产3039.5t,系数超过2.4,达到了高炉设计指标。

通才炼铁厂复制1号高炉开炉生产实践

力控制在50 kPa上下,风量应在满足升温保温的要求 下偏才儀制,以防顶高沁

烘炉过程中冷却水的调节:烘炉风口应供水1/2。 瞬风温的提高供水量逐步增加,直至住。对細

・156・

.山酉肖金 E—mail:sxyjbjb@

第44卷

壁和水冷炉底暂不供水,随着内炉墙温度的升高达

w(CaO)/% w(SiO2)/% w(MgO)/% w(Al2O3)/%

zn(MgO)/ 7n(Al2O3)

R2

30.8

27.84

14.05

21.5

0.65

1.11

表10开风口情况

时间 风口

6点10分 3号/12号

6点55分 4号/II号

9点30分 8号

10点21分 7号

随着出铁的好转,逐步开风口加风(表10为开 风口情况),扩大矿批,增加焦炭负荷,根据生铁成分 和炉渣碱度,适当调整配比,做好炉温和碱度的平 衡,减少炉前劳动强度,保证渣铁足够的物理热和生

19点20分风口全亮,初始风量680 m7min,视顶温 情况下料;20点20分,煤气爆发实验合格后引煤 气。23点45分悬料,2点31分放风坐料。5点13 分,根据炉内理论铁量的计算,开氧枪氧气,出第一

次铁,渣铁热量充足,流动性良好,出铁28mino下页 表8和下页表9为第一炉铁水和炉渣成分,铁水4.88,

Abstract: Tongcai No .1 blast furnace stopped in March, 2020. The work of reducing material surface, removing fur nace, replacing damaged cooling wall, pouring of tuyere belt, spraying of fiimace body, oven etc. This overhaul work time is tight, the task is heavy. Through optimization, carefill organization, the maintenance plan was completed safely and smoothly. On 31st March, at 18:58, through load adjustment, fiimace temperature and alkalinity balance, strength en the iron out of the fiimace to ensure rapid productivity. At 10:21, April 1st (15 hours after ignition) achieved full opening. At 11:00, the coal injected. At 15:10, the rapid opening of the furnace was achieved. Key words: oven; charging with air; opening; rapid production

莱钢1号竖炉的大修改造

度 加快 , 为竖 炉增 产 提 供 了保 证 。

2 4 大 水 梁 及 导 风 墙 改 造 . 原 大 水 梁 为 1 3×2 3 0mm, 8根 , 梁 细 、 水

产 /

9 9 9 9 9 9

8 9 8 8 9 2

● ● ■ ● ● ●

.

维普资讯

5 6

3 3 1 0 4 2 5 2 3 3 3 3

烧 结 球 团

第2 卷 第6 7 期

表 1 20 0 1年 1 7月份 主要 技术 经 济指 标

3 7 9 4 2 6

7 7 9 2 2 3 O 4 8 3 3 3

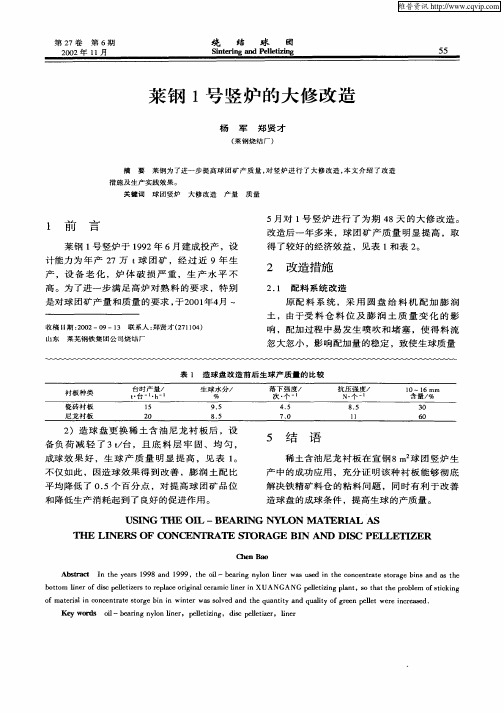

莱钢 为 了进 一 步提 高球 团矿 产 质 量 , 竖 炉进 行 了大修 改 造 , 文 介绍 了改 造 对 本

措 施及 生产实 践效 果 。

关 键词

球 团竖炉

大 修改 造

产量

质 量

1

日 J I

置

5月 对 1 竖 炉 进 行 了 为 期 4 号 8天 的 大 修 改 造 。 改 造 后 一 年 多 来 ,球 团 矿 产 质 量 明 显 提 高 ,取 得 了较 好 的经 济 效 益 ,见 表 1和表 2 。

莱 钢 1号 竖 炉 于 1 9 9 2年 6月 建 成 投 产 ,设 计能力为 年 产 2 7万 t 团 矿 ,经 过 近 9年 生 球

产 ,设 备 老 化 , 炉 体 破 损 严 重 , 生 产 水 平 不 高 。为 了进 一 步 满 足 高 炉 对 熟 料 的 要 求 ,特 别 是对 球 团矿 产 量 和 质 量 的 要 求 , 2 0 年 4 于 0 1 月

Ab t a t I h e r 9 8 a d 1 9 s r c n t e y a s 1 9 n 9 9,t e ol b a i g n l n fn r wa s d i h o c n r t t r g i s a d a h h i — e rn y o e s u e n t e c n e ta e s o a e b n n s t e i b to ln r o i l t e o r p a e o i i a e a i l e n XUANGANG e ltzn l n ,S h tt ep o l m f t k n o t m i e fd s p e i r t e lc rg n l r m c i ri ce zs c n p l i g p a t O t a h r b e o i i g e i s c o t ra n c n n r t t r e b n i n e s o v d a d t eq a tt n u l y o r e e l twe e i c e s d. fma e i li o c ta e s o g i n wi t r Wa s l e n h u n iy a d q ai fg e n p l r n r a e e t e Ke Ⅵ s o — b a i g n l n ln r p l t i g, d s l tz r l e y Ⅷ d i l e r yo i e , e e i n n z i c p e ie , i r e n

阳春新钢铁1号高炉技术进步

阳春新钢铁1号高炉技术进步程祥,魏大胜,苏丙超(阳春新钢铁有限公司)摘要:对阳春新钢铁公司1号高炉技术进步进行了总结,通过不断加强精料工作、优化炉料结构、实施大矿批作,逐步稳定炉况,以高风温等先进手段实施低成本冶炼,实现高利用系数和低燃料比的跨越。

关键词:高炉;技术进步;稳定生产0 前言阳春新钢铁有限公司(以下简称“新钢铁”)1号高炉2010年12月投产,炉容1250m3,22个斜5°风口小套,风口面积0.2090m2。

主要配备了双预热顶燃式热风炉,无料钟串罐式多环布料,炉腹、炉腰及炉身下部三层铜冷却壁,软水封闭循环冷却系统及高压TRT发电系统等。

新钢铁属环保搬迁项目,高炉所用焦炭均为外购焦炭,各种外购焦质量参差不一,化学成分波动较大,且焦炭经汽车二次倒运后焦粉率上升,堆放时间过长也容易引起水分波动。

在原料上,因立足于低成本冶炼,以“低成本、高品质”为生产原则,不使用价格较高的球团矿,炉料结构主要以80%烧结矿+15%进口块+国内块5%为主要配比,综合入炉品位在55%左右。

在2012年,因钢材市场低迷,国内大多数钢铁公司利润已跌至冰点,为适应严峻的市场形势,新钢铁要求炼铁厂进一步提高产量,降低燃料比,降低生铁成本。

1BF为此积极从内部抓起,通过加强原料管理、精心操作、理念创新等,2012年技经指标取得了较好的水平。

1 高效生产的主要措施1.1 精料工作精料工作是高炉改善技经指标的基础,新钢铁的原燃料质量整体不高,针对低价位的原燃料,做好精料工作是1BF生产面临的必然选择。

1.1.1 焦炭使用管理1)焦炭的等级划分。

由于新钢铁采购的焦炭是“百家焦”,所以首先对入厂焦炭实行分级划分管理堆放制度,2011年炼铁厂重新对焦炭判定标准进行审定,以一、二、三类焦判定标准替代原A、B、C、D类判定标准,新判定标准更加科学地反映了焦炭的质量等级。

2)焦炭的使用。

因焦炭厂家多,质量参差不齐,高炉使用时合理搭配,以60%一、二类焦+40%三类焦的使用原则。

高炉投产的摘要总结

高炉投产以来的简要总结在公司领导和莱钢工作组的指导下,在全厂广大干部职工的积极努力下,高炉于2005年1月22日竣工投产,22日下午16:26点火送风,24日15:48出第一次铁水。

当天第1—3炉铁流入干渣坑,25日第一炉铁开始计算铁次、冲水渣,截止二月底共生产生铁34516吨。

其中合格铁26042吨,号外铁8474吨,最高日产2月17日为1509吨。

本次开炉很不理想,当送风仅2小时,就因热风炉热风阀法兰漏风被迫在18:30休风处理,于23日17:50复风。

休风时间是23小时28分,这是开炉实属少见,在热风炉打压时就发现热风阀法兰不严,由于处理不细,就急于送风造成隐患。

复风后崩料的原因14#风口跑风,25日更换14#风口,休风18小时,26日又更换10#、14#、16#风口,休风13小时,28日又更换14#、17#风口休风3.9小时。

这几次风口跑风,主要是炉况不顺崩料造成的,在炉子不顺的情况下,开炉仅一周时间,在2月1日由于炼钢定修8小时,高炉又安排计划休风9小时,实际为12.4小时,给高炉生产、炉况恢复造成难度很大。

复风后,2月2日夜班连续崩料,8点多形成大型管道,被迫休风,堵3--16风口,由1、2、17、18四个风口送风,此次造成炉缸大凉,先后出号外铁232吨,干渣坑出渣铁15次,才有好转,损失产量2000多吨。

4日炉况恢复正常,17日达到日产1509吨,21日炼钢又定修8小时,高炉安排计划休风5小时,在检修过程中,料车事故,实际休风21.9小时。

复风后又二次大崩料,造成第2次炉子大凉,又堵风口3—15,出号外铁506吨。

2月份由于休风频繁、时间长、连续崩料、炉温波动大,造成号外铁多。

二月份生产生铁27535吨,出号外铁5889吨,合格铁21646吨。

其中铸造铁11883吨,炼钢铁9847吨,月铸造铁高达54.9%,焦比高 593kg/tFe,利用系数低 1.3t/日M3,休风率高达7.9%,合格率低为79%。

高炉年度生产总结范文

一、前言随着我国钢铁工业的快速发展,高炉作为钢铁生产的重要环节,其生产效率和产品质量直接关系到整个钢铁产业链的稳定运行。

在过去的一年里,我公司在高炉生产方面取得了一定的成绩,现将2022年度高炉生产情况进行总结,以期为下一年的生产工作提供借鉴和改进。

二、生产概况1. 产量:2022年,我司高炉累计生产铁水XX万吨,同比增长XX%;完成产值XX 亿元,同比增长XX%。

2. 质量指标:高炉铁水品位达到XX%,较上年提高XX%;炉况稳定,停炉时间缩短至XX小时。

3. 能耗指标:高炉综合焦比降低至XX千克/吨铁,较上年降低XX%;综合电耗降低至XX千瓦时/吨铁,较上年降低XX%。

4. 安全生产:全年未发生重大安全事故,实现安全生产零事故。

三、主要工作及成效1. 技术改造:针对高炉存在的问题,公司加大技术改造力度,提高了高炉生产效率。

如对高炉炉顶设备进行改造,提高了炉顶设备的使用寿命;对高炉炉缸进行加固,提高了炉缸的耐材使用寿命。

2. 优化配料:通过优化配料方案,提高了铁水质量。

如调整焦炭、烧结矿等原料的配比,降低了高炉铁水硅、锰等杂质含量。

3. 强化设备管理:加强设备点检、维护和保养,确保设备正常运行。

如定期对高炉风机、送风系统等进行检查,发现隐患及时处理。

4. 人才培养:加强高炉操作人员的技术培训,提高操作人员的技能水平。

如开展高炉操作技能竞赛、举办技术讲座等活动。

5. 环保治理:加强环保设施建设,降低高炉生产过程中的污染物排放。

如对高炉烟气进行脱硫、脱硝处理,减少大气污染物排放。

四、存在的问题及改进措施1. 高炉生产过程中存在炉况波动现象,影响了铁水质量。

针对这一问题,我们将进一步优化配料方案,提高高炉稳定性。

2. 高炉设备老化问题较为突出,影响了生产效率。

我们将加大设备更新力度,提高高炉设备整体水平。

3. 高炉操作人员技能水平有待提高。

我们将继续开展技术培训,提高操作人员的技能水平。

五、展望2023年,我司将继续加大高炉生产管理力度,努力实现以下目标:1. 提高铁水产量,确保完成年度生产任务。

云南汇钢1#高炉大修后快速开炉达产实践

云南汇钢1#高炉大修后快速开炉达产实践发布时间:2023-01-11T07:31:41.140Z 来源:《中国科技信息》2022年第33卷16期作者:姚洲[导读] 本文主要介绍了汇钢1号高炉大修停炉、开炉过程,由于准备充分,各项工艺参数控制合理,姚洲云南玉昆钢铁集团有限公司 653100摘要本文主要介绍了汇钢1号高炉大修停炉、开炉过程,由于准备充分,各项工艺参数控制合理,整个停炉、开炉过程安全顺利,达到了安全停炉、快速达产的目的。

关键词高炉停炉开炉大修安全一、高炉的基本情况 1#高炉有效容积450m3,2009年9月建成投产,2016年中修过1次,2021年的生产指标为:产量579953吨,焦比(含焦丁)403kg/t、煤比138kg/t、矿耗1665kg/t(含碎铁41kg/t)。

1、高炉基本操作制度:主打装料制度:矿批重16.8吨,布料矩阵C322303283252 O313293273 风口面积:0.1365m2(14个风口,10×Φ110+4×Φ115)正常炉况高炉操作参数控制情况:风量1350m3/min、风压280kPa、顶压150kPa、富氧4000m3/h、风温1200℃、喷煤比150kg/t 2、高炉原燃料条件:高炉炉料结构:烧结矿70%左右、进口块矿10%左右、进口球团7%左右、本地球10%左右、碎铁3%左右。

微量元素K/Na/Zn/Ti控制情况:碱负荷<4kg/t;Zn负荷<0.8kg/t;TiO2负荷<12kg/t;二、高炉大修及停开炉情况1、高炉大修原因及装备更换情况大修的原因是冷却壁有多块漏水,对炉况和指标有影响,更严重的是炉壳漏煤气、围管以上区域CO浓度超过安全允许标准,为解决安全隐患,所以下决心于2021年7月14日—8月19日,停炉大修。

大修中,主要做了以下工作:①放了炉内残铁、清理后,采取浇筑法对炉底炉缸部位内衬进行了修复,并更换了铁口区炉壳和冷却壁、更换了渣口区炉壳取消了渣口。

1#高炉炉役后期稳定高产生产实践

1#高炉炉役后期稳定高产生产实践发布时间:2021-05-27T06:07:49.074Z 来源:《中国科技人才》2021年第7期作者:郑忠玉谢成都邹佳均[导读] 三宝炼铁厂1#高炉投产于2010年,有效容积为450m3。

高炉本体采用砖壁合一薄内村结构,工业水冷却,从炉底至炉喉钢砖下缘共设置14段冷却壁,采用铸铁冷却壁。

福建三宝钢铁有限公司技术中心福建漳州 363000摘要:对三宝1#高炉炉役后期稳定高产所做的工作进行了总结,针对冷却设备漏水、煤气流不稳等一系列威胁高炉的稳定顺行的情况。

炼铁厂技术人员对各关键参数进行仔细分析,通过对原燃料管控、隐患治理、及调整操作制度等一系列措施的调整,实现了炉役后期的稳定、高产。

关键词:炉役;筛网;冷却壁;热制度;装料;送风Practice of Stable and High Production in the Late Stage of Sanbao 1# Blast Furnace ZhengZhongyu,XieChengdu,ZouJiajun Technology Center,San Bao Iron and Steel Co.,Ltd,Zhang Zhou 363000,Fu Jian,China Abstract:This paper summarized the work of stable and high production of Sanbao No.1 blast furnace in the later stage of service,aiming at a series of situations that threaten the stable and smooth operation of blast furnace,such as water leakage of cooling equipment and unstable gas flow. The technical personnel of the ironmaking plant carefully analyzed the key parameters,and through the adjustment of a series of measures,such as the control of raw materials and fuels,the treatment of hidden dangers,and the adjustment of operation system,the stability and high yield of the furnace in the late service period were realized. Key words:Furnace service;screen;cooling stave;heat system;charging;air supply三宝炼铁厂1#高炉投产于2010年,有效容积为450m3。

汉钢公司1#高炉停炉大修实践

汉钢公司1#高炉停炉大修实践在钢铁行业中,高炉是生产的核心设备之一,它的正常运转对于钢铁生产具有至关重要的意义。

在生产过程中,为了保证高炉的正常运转和延长设备的使用寿命,必须进行定期的大修工作。

本文将重点介绍汉钢公司1#高炉停炉大修的实践情况,以期为其他钢铁生产企业提供借鉴和参考。

一、大修前的准备工作1.1 确定停炉时间停炉大修是高炉设备的重要保养工作,必须找准适当的时间进行。

汉钢公司在确定1#高炉停炉时间时,充分考虑了市场需求、行业状况以及设备状况等因素,确保了大修的顺利进行。

1.2 制定大修计划在确定停炉时间的基础上,需要制定详细的大修计划,包括各项工作的具体内容、分工人员、工期安排等。

还需要充分准备所需的材料和设备,确保大修工作的顺利进行。

1.3 做好安全生产准备在停炉大修期间,安全生产是首要考虑的问题。

汉钢公司对于大修期间的安全生产进行了充分的准备,包括对人员进行安全教育培训、设备的安全检查和维护、安全防护措施的加强等,以确保大修期间的安全生产。

二、大修工作实践2.1 设备检修和更换在1#高炉停炉大修期间,汉钢公司对高炉设备进行了全面的检修和更换工作。

对于磨损严重的备件和部件进行更换,对于存在隐患的设备进行修理和加固,确保设备在大修后能够正常运转。

2.2 清理和除锈在停炉大修期间,对于高炉内部进行了全面的清理和除锈工作。

清理高炉内积存的杂物和铁锈,清洗炉壁和炉底,以保证设备表面的光洁和清洁。

2.4 设备调试在大修期结束后,对于设备进行了调试和试运行工作。

检查设备的各项指标和工艺参数,确保设备在正常的工作状态下投入生产。

2.5 安全生产管理在大修期间,汉钢公司重视安全生产管理工作。

严格遵守相关安全规定和操作规程,对于大修期间的安全隐患进行了认真的排查和整改,保证了大修期间的安全生产。

三、大修后的效果评估3.1 设备状况经过1#高炉停炉大修工作后,设备的状况得到了明显的改善。

设备的磨损部件得到了更换,隐患得到了排除,设备的使用寿命得到了延长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 205

438. 1 88. 3 4 174 1 130 0. 197

0. 339 2

207

17. 7

2001. 10 4 661. 0

2. 119

446. 4 84. 1 4 098 1 118 0. 191

0. 337 2

201

17. 5

2001. 11 4 405. 1

2. 002

454. 1 83. 2 3 924 1 108 0. 186

积 。3 月初将进风面积提高到 0. 331 7 m2 ,取得了

较好的生产效果 。

18 WISCO TECHNOLOGY 2003 ,41 (1)

科研与生产

2002 年 4 月 2 日休风时 ,调整了风口直径 ,采 用了 1 个 <110 mm、4 个 <120 mm、21 个 <130 mm 的 风口 ,进风面积为 0. 335 5 m2 ,炉况顺行稳定 ,风量 逐步上升至 4 350 m3Πmin 左右 ,风速达到 215 mΠs 。 此后一直维持这个进风面积 ,各项经济技术指标 又有新的改善 。 3. 4 适当降低生铁中 w [ Si ]

0. 337 2

197

17. 5

2001. 12 4 356. 0

1. 981

435. 3 83. 1 3 787 1 145 0. 174

0. 320 4

197

17. 3

2002. 1 4 351. 9

1. 985

443. 9 84. 8 3 727 1 108 0. 181

0. 324 2

198

月份又两次增加 <120 mm 风口的个数 ,将进风面

积减小到 0. 337 2 m2 ,效果仍然不太好 ,风速一直

在 200~210 mΠs 徘徊 。

2001 年 11~12 月 ,高炉炉况不顺 ,一度将风

口进风面积缩小至 0. 320 4 m2 ,2002 年 1 月下旬炉

况再度不顺 。随着炉况的恢复 ,逐渐扩大进风面

5 1

,但随着风量的增多

,

崩

料频

繁 。休风观察料面 ,发现边缘矿石有堆积现象 ,中

心漏斗过大 。由于铜冷却壁 、薄炉衬砖传热快 ,冷

却强度大 ,炉身温度普遍较低 ,于是将矩阵改为

C

8 3

7 2

6 2

5 2

4 1

14O

8 1

7 3

6 3

5 1

,此后崩料情况减少

。但随着

炉况的恢复 ,进风面积的增加 ,风量的继续加大 , 边缘管道多和崩料多的问题仍未能完全解决 。经

1 号高炉配有 3 座高温内燃式热风炉 ,其主 要设计参数见表 1 。

2 主要生产指标

2001 年 5 月 19 日送风开炉 ,开炉后 1 个月利

联系人 :谢友阳 ,男 ,工程师 收稿日期 :2002 - 09 - 04

用系数连续 5 天超过 2. 0 tΠ(m3 ·d) ,第三个月的月 平均利用系数即达到 2. 012 tΠ(m3 ·d) ,创武钢高炉 大修达产新纪录 。

分析认为还是边缘过重 ,上次调整力度不够 。为 了改变这种被动局面 ,取消 8 号角位 ,布料矩阵改

为

C

7 3

6 2

5 2

4 2

1 4

O

7 3

6 3

5 3

4 1

。此

后

,炉况顺行

,下料顺

畅 ,风 量 超 过 4 000 m3Πmin , 平 均 利 用 系 数 达 到

2. 0 tΠ(m3 ·d) 以上 。

在 2002 年 6 月以前 , w [ Si ] 含量一般控制在 0. 5 %~0. 6 %之间 。为降低焦比 ,充分利用高风 温的优势 ,高炉逐步降低 w [ Si ] 。2002 年 7 月进行 了低 w [ Si ] 冶炼的尝试 ,日常 w [ Si ] 控制在0. 3 % ~0. 4 %之间 ,与此同时 ,将冷风大闸关死 ,日常 风温水平达到 1 180 ℃左右 ,渣铁温度高 ,经常达 到 1 500 ℃,生铁质量有保证 ,炉况顺行 ,焦比明显 下降 ,创月平均利用系数达 2. 388 tΠ(m3 ·d) 、焦比

17. 1

2001. 7 4 426. 3

2. 012

464. 9 81. 8 4 074 1 103 0. 190

0. 341 2

200

2. 098

456. 6 82. 3 4 112 1 105 0. 194

0. 339 2

202

17. 7

2001. 9 4 851. 2

面积Πm2

54. 4

2 032

884 0. 092 0. 132 7~0. 265 5

风速Π 煤气中 (m·s - 1 ) w (CO2 ) Π% 60~201 13. 8

2001. 6 3 844. 5

1. 751

484. 0 73. 9 3 811 1 093 0. 156

0. 345 1

194

1 号高炉大修开炉以来主要技术经济指标见 表 2。

3 技术操作

3. 1 使用高风温 据论证 ,大型高炉配备 3 座内燃式高温热风

炉是可行的 。1 号高炉的生产实践表明 ,热风炉 的能力能够满足生产需要 。在实际生产中 ,使用 高炉煤气时能够稳定提供 1 150 ℃以上的热风 ,加 转炉煤气时 ,能稳定提供 1 200 ℃以上的热风 。1 号高炉充分利用这一有利条件 ,尽量使用高风温 , 开炉后第三个月开始 ,月平均风温稳定在 1 100 ℃ 以上 ,2002 年 3 月起 ,日常风温为 1 150 ℃以上 ,是 我厂风温使用最好的高炉 。由于高风温的使用 , 风口前理论燃烧温度高 (2 250 ℃以上) ,渣铁物理 热充沛 (达到 1 480 ℃以上) ,流动性好 ,确保了生 铁质量 。为了维护高风温 ,1 号高炉还根据大气 湿度的变化调整鼓风加湿量 ,加湿蒸汽量在 1~ 2 tΠh之间 ,改善了透气性 ,使冶炼强度得到提高 。

2002 年 1 月下旬出现炉况失常 ,休风观察料 面发现中间环带较高 ,于是将焦炭的布料矩阵改

为

C

7 3

6 2

5 1

4 2

3 1

1 5

,并且再次减少边缘矿石环数

,布矿

矩阵变为

O

7 2

6 3

5 3

4 2

,取得了较好的效果

,高炉冶炼

强度逐步提高 ,使各项技术经济指标不断创出新

水平 。

3. 3 进风面积的调整

科研与生产

1 号高炉大修投产 1 年来的生产回顾

谢友阳 李怀远

(武钢炼铁厂 湖北 武汉 430083)

摘 要 对武钢 1 号高炉大修投产 1 年来取得的成绩进行了阐述 ,并从使用高风温 、寻求适宜的布 料矩阵 、调整进风面积 、降低生铁[ Si ]量 、维护合理的操作炉型等几个方面进行了总结 。

表 3 投产 1 年来冷却水量的调整情况

日期

开炉初期 2001. 6. 7 2001. 6. 17 2001. 6. 27 2001. 9. 15 2001. 10. 15 2001. 10. 19 2001. 11. 17 2001. 12. 2

2. 204

441. 4 96. 1 4 155 1 130 0. 200

0. 335 5

206

16. 8

2002. 5 5 006. 8

2. 276

429. 4 97. 7 4 203 1 135 0. 199

0. 335 5

209

17. 1

2002. 6 4 832. 2

2. 198

433. 9 96. 6 4 187 1 143 0. 195

Keywords BF overhaul high temperature blast incoming air area BF running condition

1 1 号高炉概况

武钢 1 号高炉于 1999 年 5 月 14 日停炉大修 。 新的 1 号高炉设计思想是 : 优质 、低耗 、高效 、长 寿 、环保 。炉顶为串罐无料钟炉顶 ,上 、下料罐容 积均为 45 m3 ,溜槽长度 3. 6 m ,有效容积由原来的 1 386 m3 扩至 2 200 m3 ,有效高度 28. 7 m ,高径比 2. 45 ,属矮胖型高炉 。有 26 个风口 ,两个铁口 ,不 设渣口 。此次改造性大修的一个突出特点是 ,在 炉腰和炉身下部的七 、八段采用了铜冷却壁 。炉 腹以上采用砖壁合一的薄炉衬结构 ,即不另砌耐 火砖 ,只在冷却壁上镶一层厚度只有 150 mm 的耐 火砖 。

拱顶 设计 温度Π℃ 风温Π℃

1 450 1 250

表 2 主要技术经济指标

时间Π 年 、月

2001. 5

平均日产Π 利用系数Π (t·d - 1 ) (t·m - 3 ·d - 1 )