(英)纳米压印光刻技术_下一代批量生产的光刻技术_英文_

纳米压印技术

摘要半导体加工几十年里一直采用光学光刻技术实现图形转移,最先进的浸润式光学光刻在45 nm节点已经形成产能,然而,由于光学光刻技术固有的限制,已难以满足半导体产业继续沿着摩尔定律快速发展。

在下一代图形转移技术中,电子束直写、X射线曝光和纳米压印技术占有重要地位。

其中纳米压印技术具有产量高、成本低和工艺简单的优点,是纳米尺寸电子器件的重要制作技术。

介绍了传统纳米压印技术以及纳米压印技术的新进展,如热塑纳米压印技术、紫外固化纳米压印技术、微接触纳米压印技术等。

关键词:纳米压印;气压辅助压印;激光辅助压印;滚轴式压印AbtractTransfer of graphics is achived by oplical lithography for several decades in semiconductorprocess. The prodution capacity of 45 nm node has been formed. But now semiconductor industry is difficult to be developed according toMoore law because of the inherent limitations of oplical lithograhy. Nowelectron - beam directwriting, X - ray exposure and nanoimprint technology are the main technologies fornext generation graphics transfer technology. Nanoimprint technology has the advantages of high yield, lowcost and simple process. Introduce the traditional nanoimprint technology and its development, includinghot embossing lithography technology, ultraviloet nanoimprint,micro - contact nanoimprint.Key words:Nanoimprint lithography;Pressure-assisted nanoimprint;Laser-assisted nanoimprint;Roller-type nanoimprint- i -目录第1章绪论 (1)第2章纳米压印的技术方法..........................错误!未定义书签。

半导体mfg生产制造中常用的英文单词

在半导体制造(Semiconductor Manufacturing)行业中,有许多专业术语和英文单词频繁出现,以下是一些常见的:1. Wafer - 晶圆,硅片2. Die - 芯片裸片3. Photolithography - 光刻技术4. Etching - 刻蚀5. Deposition - 沉积,包括物理气相沉积(PVD)、化学气相沉积(CVD)6. Ion Implantation - 离子注入7. Cleaning - 清洗8. Thermal Oxidation - 热氧化9. Diffusion - 扩散工艺10. Thin Film Transistor (TFT) - 薄膜晶体管11. Mask - 防护层、光罩12. Doping - 掺杂13. CMP (Chemical Mechanical Polishing) - 化学机械平坦化14. Sputtering - 溅射15. Bonding - 封装时的绑定过程16. Probe - 测试探针17. Final Test - 最终测试18. Packaging - 封装19. Silicon Wafer Fab - 晶圆厂20. Yield - 产出率,良率此外,还有许多与质量管理、设备维护、生产控制相关的词汇,例如:- Process Control - 工艺控制- Defect Inspection - 缺陷检测- Metrology - 测量科学- End-of-Line (EOL) Testing - 生产线末尾测试- Quality Assurance (QA) - 质量保证- Failure Analysis (FA) - 失效分析这些词汇共同构成了半导体制造行业的语言基础。

纳米压印光刻技术综述

Ke wo ds:Na o—i rn ih g a h Ke c niue Te hnc lCh le e y r n mp i tL t o r p y; y Te h q s; c ia alng

自 14 97年 世界 上第一 只 晶体管 问世 以来 , 导体 半 微 电子技 术 以及 由此 引发 的各种 微型 化技 术 已经发 展

纳米制 造 的一种 新 方法 , 有 巨大 的 发 展潜 力 和 应 用 具

数形式增长。为了避免使用昂贵且复杂的光源和投影

光 学 系统 , 米 压 印光 刻 技 术 ( a o i r tlh ga 纳 n n —mp n i or— i t p y N L 这 一低 成 本 图形 转 移 技 术 的提 出和 发 展 越 h,I) 来越 多地 为人们 所知 。 N L技 术 的研究 始于 华裔科 学 家 普林 斯 顿 大学 纳 I 米结 构实 验 室 的 Se h nY. h u教 授 … 。 纳 米 压 印 t e C o p 是将 具有 纳米 级尺 寸 图案 的模 板在 机械 力 的作用 下压

光 刻 设 备 提 供 商 : 国 的 Moeua m r t n 、 美 l l I pi s c c r n I N nnxC r, aoe op 奥地 利 的 E ru , 典 的 O dct B VGop瑞 bua A

和德 国的 S s Mi o cC .n 。纳 米压 印技 术 研究 在 u s c t o Ic re

光 刻技 术 ( et eeai i orp y N L 纳米 压 印 N x G n rt nLt ga h , G ) o h

技 术将 为纳 米制 造提 供 新 的机 遇 , 誉较 之 现 行 的投 影 光 刻 和 其 他 下 一 代 光 刻 技 I

纳米压印光刻技术的研究与发展

陕西理工学院学报 ( 自然科学版 )

第2 9卷

印盘 ; 为减 小 模 具 和 基 片 的 磨 损 , 该 设 备 中还 设 有 弹 性 缓 冲

垫, 同时也 起 到一 定 的 自调节 作用 , 从 而 保持 模具 与基 片平 行

的作 用 ; 通 过连 接 球 传递 压 力可 以 自动 调 节模 具 与基 片 的水

学、 密西根 大学 、 普林 斯 顿大学 、 林 肯实 验 室 、 德 克 萨 斯 大学 、 摩托罗拉 、 惠普公司、 瑞士的 P a u l S c h e me r 研 究 所及 德 国亚琛 工业 大学 等 。近年来 , 西 安交 通大 学 大机 械学 院微 纳米 制 造研 究 团队依 托 机械 制 造 系统 工程 国家 重 点 实 验 室 , 在 国 家 自然 科 学 基 金 重 大 研 究 计 划 “ 纳米 制造的基础研究 ” 重 点 项 目和 “ 9 7 3 ” 计划 项 目课 题 支持 下 , 于 国内较 早 开展 纳米 压 印技 术 研 究 , 在 纳米 结 构成 形 机 理 、 工 艺 开发 和 装

源、 高精度聚焦系统 、 极短波长透镜系统 以及抗蚀剂分辨率受光波场效应的限制和要求 , 该方法是 由美 国普林斯顿大学 的华裔科学家 S t e p h e n Y . C H O U等于 1 9 9 5 年首先提出, 为纳米光刻技术的研究与发展 提供 了新 思路 , 许 多知名 大学 和研 究机 构都 在致 力 于纳米 压 印光刻 技 术 的研 究 、 开 发 与应 用 , 如 哈佛 大

0e t . 2 0 1 3

Vo 1 . 29 No. 5

[ 文章 编号 ] 1 6 7 3— 2 9 4 4( 2 0 1 3 ) 0 5— 0 0 0 1— 0 5

半导体一些术语的中英文对照

半导体一些术语的中英文对照离子注入机ion implanterLSS理论Lindhand Scharff and Schiott theory 又称“林汉德-斯卡夫-斯高特理论”。

沟道效应channeling effect射程分布range distribution深度分布depth distribution投影射程projected range阻止距离stopping distance阻止本领stopping power标准阻止截面standard stopping cross section 退火annealing激活能activation energy等温退火isothermal annealing激光退火laser annealing应力感生缺陷stress-induced defect择优取向preferred orientation制版工艺mask-making technology图形畸变pattern distortion初缩first minification精缩final minification母版master mask铬版chromium plate干版dry plate乳胶版emulsion plate透明版see-through plate高分辨率版high resolution plate, HRP超微粒干版plate for ultra-microminiaturization 掩模mask掩模对准mask alignment对准精度alignment precision光刻胶photoresist又称“光致抗蚀剂”。

负性光刻胶negative photoresist正性光刻胶positive photoresist无机光刻胶inorganic resist多层光刻胶multilevel resist电子束光刻胶electron beam resistX射线光刻胶X-ray resist刷洗scrubbing甩胶spinning涂胶photoresist coating后烘postbaking光刻photolithographyX射线光刻X-ray lithography电子束光刻electron beam lithography离子束光刻ion beam lithography深紫外光刻deep-UV lithography光刻机mask aligner投影光刻机projection mask aligner曝光exposure接触式曝光法contact exposure method接近式曝光法proximity exposure method光学投影曝光法optical projection exposure method 电子束曝光系统electron beam exposure system分步重复系统step-and-repeat system显影development线宽linewidth去胶stripping of photoresist氧化去胶removing of photoresist by oxidation等离子[体]去胶removing of photoresist by plasma 刻蚀etching干法刻蚀dry etching反应离子刻蚀reactive ion etching, RIE各向同性刻蚀isotropic etching各向异性刻蚀anisotropic etching反应溅射刻蚀reactive sputter etching离子铣ion beam milling又称“离子磨削”。

纳米压印技术在器件制造中的应用

纳米压印技术在器件制造中的应用在当今科技飞速发展的时代,器件制造领域不断追求更小的尺寸、更高的性能和更低的成本。

纳米压印技术作为一种新兴的微纳加工技术,凭借其独特的优势,在器件制造中展现出了广泛而重要的应用前景。

纳米压印技术的原理其实并不复杂。

它主要是通过将具有纳米结构的模板压印在涂有聚合物或其他材料的基底上,从而实现纳米级图案的复制。

这种技术就像是用印章盖章一样,只不过这个“印章”上的图案极其微小,达到了纳米级别。

在半导体器件制造中,纳米压印技术发挥着关键作用。

传统的光刻技术在制造更小尺寸的半导体器件时面临着诸多挑战,比如成本高昂、工艺复杂等。

而纳米压印技术能够有效地解决这些问题。

它可以用于制造更小线宽的集成电路,提高芯片的集成度和性能。

通过精确控制压印过程中的压力、温度和时间等参数,可以实现高精度的纳米图案转移,从而生产出性能更优越的半导体器件。

在光学器件制造方面,纳米压印技术也具有显著的优势。

例如,用于制造衍射光学元件,这些元件能够对光进行精确的控制和调制。

通过纳米压印技术,可以在光学材料表面形成周期性的纳米结构,从而实现特定的光学功能,如分光、聚焦和滤波等。

此外,还可以制造高分辨率的光学传感器,提高光学检测的灵敏度和准确性。

在数据存储领域,纳米压印技术为提高存储密度提供了新的途径。

传统的磁存储和光存储技术在追求更高存储密度时遇到了物理极限。

纳米压印技术可以制造出纳米级的存储单元,大大增加了单位面积内的数据存储量。

这意味着我们能够在更小的空间内存储更多的数据,为大数据时代的发展提供了有力的支持。

在生物传感器制造中,纳米压印技术同样具有重要意义。

它可以在生物传感器表面制造出纳米级的结构,增加传感器与生物分子的接触面积,提高检测的灵敏度和特异性。

例如,用于制造基因检测芯片和蛋白质检测芯片,能够快速准确地检测出生物体内的微量物质,对于疾病的早期诊断和治疗具有重要的意义。

然而,纳米压印技术在实际应用中也面临一些挑战。

纳米压印技术

①

③

微 接 触

②

纳米压印技术 以上

• 首先在衬底上涂上一层薄层热塑形高分子材料(如PMMA)。升温并达到 此热塑性材料的玻璃化温度Tg(Glass transistion temperature)之上。热 塑性材料在高弹态下,黏度降低,流动性增强,随后将具有纳米尺度的 模具压在上面,并施加适当的压力。热塑性材料会填充模具中的空腔, 在此过程中,热塑性材料的厚度应较模具的空腔高度要大,从而避免模 具与衬底的直接接触而造成损伤。模压过程结束后,温度降低使热塑性 材料固化,因而能具有与模具重合的图形。随后移去模具,并进行各相 异性刻蚀去除残留的聚合物。接下来进行图形转移。图形转移可以采用 刻蚀或者剥离的方法。刻蚀技术以热塑性材料为掩膜,对其下面的衬底 进行各向异性刻蚀,从而得到相应的图形。剥离工艺先在表面镀一层金 属,然后用有机溶剂溶解掉聚合物,随之热塑性材料上的金属也将被剥 离,从而在衬底上有金属作为掩膜,随后再进行刻蚀得到图形。

模具 高分子热塑性材料 ①衬底 ③

热 塑

②

④

填充模具

各向异性刻蚀

紫外固化——S-FIL (Step-Flash Imprint Lithography)

• 采用对紫外透明的石英玻璃(硬模)或PDMS(软模),光阻胶 采用低粘度、光固化的单体溶液。先将低粘度的单体溶液滴在要 压印的衬底上,结合微电子工艺,薄膜的淀积可以采用旋胶覆盖 的方法,用很低的压力将模版压到晶圆上,使液态分散开并填充 模版中的空腔。透过模具的紫外曝光促使压印区域的聚合物发生 聚合和固化成型。最后刻蚀残留层和进行图形转移,得到高深宽 比的结构。最后的脱模和图形转移过程同热压工艺类似。

纳米压印技术

ห้องสมุดไป่ตู้念

纳米压印技术

摘要半导体加工几十年里一直采用光学光刻技术实现图形转移,最先进的浸润式光学光刻在45 nm节点已经形成产能,然而,由于光学光刻技术固有的限制,已难以满足半导体产业继续沿着摩尔定律快速发展。

在下一代图形转移技术中,电子束直写、X射线曝光和纳米压印技术占有重要地位。

其中纳米压印技术具有产量高、成本低和工艺简单的优点,是纳米尺寸电子器件的重要制作技术。

介绍了传统纳米压印技术以及纳米压印技术的新进展,如热塑纳米压印技术、紫外固化纳米压印技术、微接触纳米压印技术等。

关键词:纳米压印;气压辅助压印;激光辅助压印;滚轴式压印AbtractTransfer of graphics is achived by oplical lithography for several decades in semiconductorprocess. The prodution capacity of 45 nm node has been formed. But now semiconductor industry is difficult to be developed according toMoore law because of the inherent limitations of oplical lithograhy. Nowelectron - beam directwriting, X - ray exposure and nanoimprint technology are the main technologies fornext generation graphics transfer technology. Nanoimprint technology has the advantages of high yield, lowcost and simple process. Introduce the traditional nanoimprint technology and its development, includinghot embossing lithography technology, ultraviloet nanoimprint,micro - contact nanoimprint.Key words:Nanoimprint lithography;Pressure-assisted nanoimprint;Laser-assisted nanoimprint;Roller-type nanoimprint- i -目录第1章绪论 (1)第2章纳米压印的技术方法.......................... 错误!未定义书签。

光刻技术的发展史

光刻技术的发展史

光刻技术是半导体制造过程中的一项核心技术,它被广泛应用于芯片制造、集成电路制造、平面显示器制造等领域。

以下是光刻技术的发展史:

1.接触式光刻技术(1950年代至1960年代):接触式光刻技术

是最早的一种光刻技术,它使用的是硬模板,将图案直接接触在光刻胶上。

2.投影式光刻技术(1960年代至1970年代):投影式光刻技术

使用投影光学系统,将掩膜上的图案投影到光刻胶上,因此可以实现更高的分辨率和更复杂的图案。

3.近场光刻技术(1970年代至1980年代):近场光刻技术使用

特殊的光刻胶和近场光刻头,可以实现比传统投影式光刻更高的分辨率和更复杂的图案。

4.紫外光刻技术(1980年代至今):紫外光刻技术使用波长为

248nm或193nm的紫外光,可以实现更高的分辨率和更复杂的图案。

目前,193nm光刻已成为芯片制造中主流的光刻技术。

5.双重曝光光刻技术(2000年代):双重曝光光刻技术是一种

新型的光刻技术,它可以在不增加制造成本的情况下实现更高的分辨率和更复杂的图案。

6.多重图案光刻技术(2010年代):多重图案光刻技术可以同

时实现多个图案的制造,从而大大提高了芯片制造的效率和成本效益。

纳米压印光刻工艺及其制造设备

纳米压印光刻工艺及其制造设备纳米压印光刻工艺是一种用于制作微纳米结构的先进工艺,其制造设备具有非常高的精度和复杂的工作原理。

本文将详细探讨纳米压印光刻工艺及其制造设备的原理、应用和发展趋势。

1. 纳米压印光刻工艺的原理纳米压印光刻工艺是一种通过模板将纳米级结构迅速转移到衬底表面的工艺。

其主要原理是利用模板与衬底间的力学变形,在高温和高压的条件下将模板上的图案转移到衬底表面上。

这一工艺通过不断压印、退印和清洗的循环过程,实现了高精度、高效率的微纳米结构制作。

2. 纳米压印光刻工艺的制造设备纳米压印光刻工艺的制造设备主要包括压印机、模板、衬底和控制系统。

压印机通常包括压印头、压印台和加热系统,能够提供足够的力和温度以确保模板与衬底之间的完全接触,并实现最佳的压印效果。

模板则是影响最终结构质量的关键因素,其制备需要高精度的光刻和电子束刻蚀技术。

衬底的选择与应用也至关重要,要根据具体的微纳米结构需求来进行合理选择。

3. 纳米压印光刻工艺的应用纳米压印光刻工艺在半导体、光伏、生物医学和纳米电子等领域有着广泛的应用。

在半导体行业中,纳米压印光刻工艺可以用于制作纳米级线路、光子晶体和纳米光栅等;在光伏领域,可用于制备太阳能电池表面的抗反射结构;在生物医学领域,可用于制备微流控芯片和细胞培养基板等。

这些应用都离不开纳米压印光刻工艺的支持,其高精度和高效率为微纳米结构的制备提供了重要保障。

4. 纳米压印光刻工艺的发展趋势随着科学技术的不断进步,纳米压印光刻工艺也在不断发展。

未来,人们对其精度、速度和多样化需求将会不断提高,因此其制造设备也需要不断迭代更新。

随着新材料和新技术的引入,纳米压印光刻工艺的应用范围将会不断扩大,为人类社会的发展带来更多可能性。

5. 个人观点和总结纳米压印光刻工艺及其制造设备是一种高精度、高效率的微纳米结构制备工艺,其在科学研究和产业应用中有着重要地位。

我对其发展前景充满信心,相信在未来的发展中,纳米压印光刻工艺将会发挥出更加重要的作用,为人类社会的进步做出更大的贡献。

纳米压印光刻工艺及其制造设备 -回复

纳米压印光刻工艺及其制造设备-回复什么是纳米压印光刻工艺及其制造设备?纳米压印光刻工艺是一种利用模板对材料进行微/纳米结构制造的技术。

纳米压印光刻技术常用于制造纳米光电子学和纳米光学器件,并在纳米科学和纳米技术的研究领域得到了广泛的应用。

这种技术通过压印模板上的纳米图案,将模板上的图案转移到受体材料上,从而制造出具有纳米尺寸特征的结构。

纳米压印光刻技术通常需要以下制造设备:1. 压印设备:压印设备是纳米压印光刻工艺的核心设备,用于将压印模板与受体材料接触并施加压力。

压印设备通常分为手动和自动两种类型。

手动压印设备需要操作人员手动操作,而自动压印设备则可以通过计算机程序实现自动化操作。

2. 模板制造设备:压印模板是纳米压印光刻工艺的关键部分。

模板制造设备用于制造模板上的纳米结构。

常用的模板制造技术包括电子束曝光、离子束曝光和纳米压印等。

这些设备可以在高精度和高分辨率下制造出具有纳米尺寸特征的模板。

3. 清洗设备:清洗设备用于清洗模板和受体材料,以确保在压印过程中没有杂质和污染物。

清洗设备通常可以使用化学方法或物理方法进行清洗,例如超声波清洗和离子束清洗等。

4. 涂敷设备:涂敷设备用于在受体材料表面均匀涂覆压印材料,以便在压印过程中实现更好的结合。

常用的涂敷技术包括旋涂、喷涂和溅射等。

纳米压印光刻工艺的步骤包括以下几个方面:1. 模板制备:首先,制备具有所需纳米结构的压印模板。

这可以通过电子束曝光或离子束曝光等制造技术实现。

2. 受体材料涂敷:将受体材料在涂敷设备上均匀涂敷在基板上。

3. 模板对齐:将模板放置在压印设备上,并使用显微镜等设备进行模板对齐,以确保模板上的纳米结构与受体材料上的待制造结构对齐。

4. 压印过程:将受体材料与模板接触,并施加适当的压力。

这会导致模板上的纳米结构被转移到受体材料上,形成所需的纳米结构。

5. 清洗和处理:清洗压印后的样品,去除杂质和污染物,并进行可能的后续处理,例如光刻、薄膜沉积或电子束曝光等。

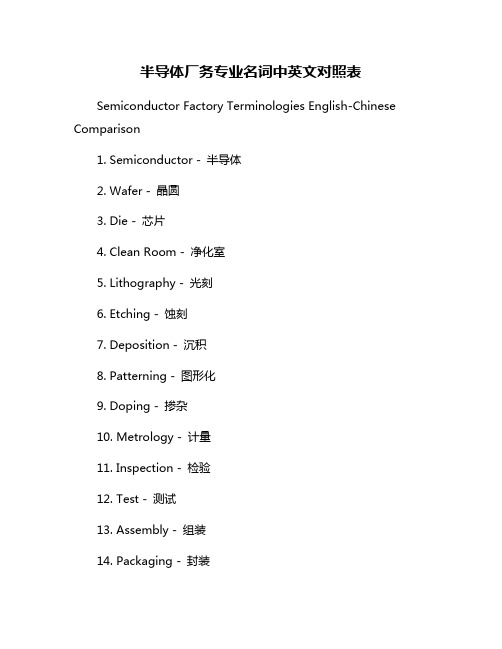

半导体厂务专业名词中英文对照表

半导体厂务专业名词中英文对照表Semiconductor Factory Terminologies English-Chinese Comparison1. Semiconductor - 半导体2. Wafer - 晶圆3. Die - 芯片4. Clean Room - 净化室5. Lithography - 光刻6. Etching - 蚀刻7. Deposition - 沉积8. Patterning - 图形化9. Doping - 掺杂10. Metrology - 计量11. Inspection - 检验12. Test - 测试13. Assembly - 组装14. Packaging - 封装15. Back-End - 后端16. Front-End - 前端17. Sputtering - 粒子沉积18. Chemical Vapor Deposition (CVD) - 化学气相沉积19. Physical Vapor Deposition (PVD) - 物理气相沉积20. Thin Film - 薄膜21. Photolithography - 光刻技术22. Ion Implantation - 离子注入23. Diffusion - 扩散24. Planarization - 平坦化25. Ion Etching - 离子蚀刻26. Circuit - 电路27. Integrated Circuit (IC) - 集成电路28. Silicon - 硅29. Gallium Arsenide (GaAs) - 砷化镓30. Silicon dioxide - 二氧化硅This English-Chinese comparison table provides a comprehensive list of key terminologies used in the semiconductor industry. These terms are essential for professionals working in semiconductor manufacturing facilities to communicate effectively with their Chinese counterparts. From basic concepts like wafer and die to advanced processes such as lithography and etching, having a clear understanding of these terms in both languages is crucial for successful collaboration and operations in a semiconductor factory.。

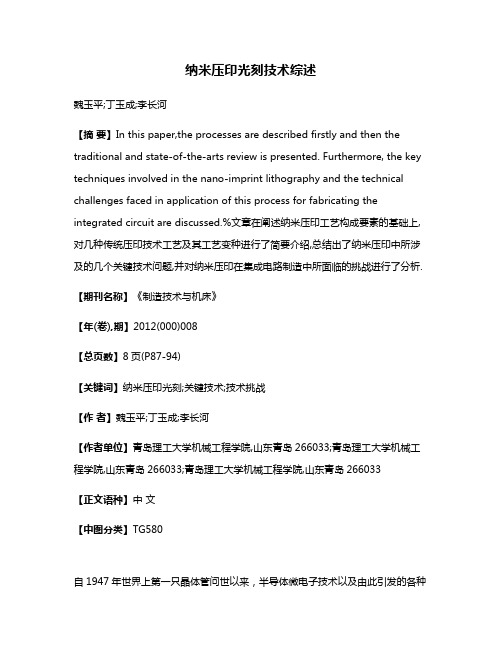

纳米压印光刻技术综述

纳米压印光刻技术综述魏玉平;丁玉成;李长河【摘要】In this paper,the processes are described firstly and then the traditional and state-of-the-arts review is presented. Furthermore, the key techniques involved in the nano-imprint lithography and the technical challenges faced in application of this process for fabricating the integrated circuit are discussed.%文章在阐述纳米压印工艺构成要素的基础上,对几种传统压印技术工艺及其工艺变种进行了简要介绍,总结出了纳米压印中所涉及的几个关键技术问题,并对纳米压印在集成电路制造中所面临的挑战进行了分析.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)008【总页数】8页(P87-94)【关键词】纳米压印光刻;关键技术;技术挑战【作者】魏玉平;丁玉成;李长河【作者单位】青岛理工大学机械工程学院,山东青岛266033;青岛理工大学机械工程学院,山东青岛266033;青岛理工大学机械工程学院,山东青岛266033【正文语种】中文【中图分类】TG580自1947年世界上第一只晶体管问世以来,半导体微电子技术以及由此引发的各种微型化技术已经发展成现代高科技技术产业的主要支柱。

作为微加工关键技术之一的光刻技术的发展印证了每18~24个月集成度翻一番的摩尔定律的预言。

随着经济发展的要求促使半导体业特征尺寸朝着不断缩小的方向发展,但受曝光波长衍射极限的限制,光学光刻的技术已无法满足纳米制造技术对线宽高分辨率的要求。

在现有技术条件下提高光学光刻分辨率制造设备的成本将以指数形式增长。

光刻技术英文介绍

光刻技术英文介绍光刻技术是一种关键的微电子制造过程,用于将图案转移到半导体材料表面,从而制造集成电路(IC)和其他微纳米尺度器件。

以下是关于光刻技术的英文介绍:Introduction to Photolithography Technology:Photolithography technology plays a pivotal role in the manufacturing of microelectronic devices, enabling the transfer of intricate patterns onto semiconductor materials. This process is essential for the production of integrated circuits (ICs) and various other micro- and nanoscale devices. Photolithography involves the use of light to project a desired pattern onto a photosensitive material, initiating a series of steps that define and shape semiconductor structures. The following key aspects highlight the fundamental principles and steps involved in photolithography:1.Mask Design:The process begins with the design of a photomask, which is a template containing the desired circuit pattern. This pattern is later transferred onto the semiconductor substrate.2.Photosensitive Material Application:A photosensitive material, known as a photoresist, is applied onto the semiconductor substrate. The photoresist undergoes a chemical change when exposed to light, making it a crucial element in defining the desired pattern.3.Exposure:The photomask is aligned and positioned over the coated substrate. Ultraviolet (UV) light is then projected through the mask onto the photoresist, selectively exposing certain areas according to the circuit pattern.4.Development:Following exposure, the substrate undergoes a development process where the photoresist is treated with chemicals. This process removes either the exposed or unexposed regions, depending on the type of photoresist used.5.Etching:The exposed areas on the substrate, now revealed through the developed photoresist, guide the etching process. Etching removes material from the substrate, shaping it according to the defined pattern.6.Deposition:Additional materials may be deposited onto the substrate to enhance or modify its properties, contributing to the creation of intricate device structures.7.Final Steps:The remaining photoresist is typically removed, leaving behind the fabricated pattern on the semiconductor substrate. Subsequent layers and processes may be repeated to build complex, multilayered structures.Photolithography technology continues to evolve, with advancements such as immersion lithography and extreme ultraviolet (EUV) lithography pushing the limits of resolution and enabling the production of increasingly smaller and more powerful electronic devices. This technology is foundational in the semiconductor industry, driving innovation and progress in the field of microelectronics.。

纳米压印光刻法基本流程图

纳米压印光刻法基本流程图Nanometer imprint lithography, also known as nanoimprint lithography (NIL), is a promising technique for fabricating nanostructures with high resolution. This technique has gained significant attention in the field of nanotechnology due to its potential applications in various areas such as nanoelectronics, optoelectronics, and biotechnology. 纳米压印光刻,也被称为纳米压印微影(NIL),是一种用于制作高分辨率纳米结构的有前景的技术。

由于在纳米电子学、光电子学和生物技术等各个领域具有潜在的应用,这种技术在纳米技术领域引起了极大的关注。

The basic process of nanometer imprint lithography involves several key steps including substrate preparation, imprinting, resist curing, and pattern transfer. These steps are crucial in determining the quality and resolution of the final nanostructures. 纳米压印光刻的基本流程包括基板准备、压印、光刻胶固化和图案转移等几个关键步骤。

这些步骤对最终纳米结构的质量和分辨率具有至关重要的影响。

The first step in the nanometer imprint lithography process is substrate preparation, which involves cleaning the substrate surfaceto remove any contaminants or particles that may interfere with the imprinting process. Proper cleaning and surface treatment of the substrate are essential for achieving high-quality nanostructures. 纳米压印光刻过程中的第一步是基板准备,这涉及清洁基板表面,以去除可能干扰压印过程的任何污染物或颗粒。

纳米压印光刻技术

纳米压印光刻技术

纳米压印光刻技术是一种利用光刻技术进行纳米尺度工艺加工

的技术。

它可以将所需图案深度精确地压缩到纳米尺度里。

这种技术具有低成本、高精度和良好的粗糙度特性,是纳米加工技术、晶体学和微纳加工技术领域的重要科学技术。

纳米压印光刻技术可以用于制造复杂的三维微纳细胞结构,如用于碳纳米管的合成或碳量子点的制备等。

它也可以用于制作像半导体或其他准非晶态器件的晶体芯片以及各种微机械元件的微动态系统。

纳米压印光刻技术可以看作是一种特殊的光刻技术,它利用光能量在二维或三维材料表面上刻出任意形状的微细结构。

它包括一系列多步骤,每一步都能获得高精度和精细的结构质量。

在压印光刻技术中,首先需要用一个有形质量的夹具将图案的凸和凹部分进行固定,然后利用一种特殊的光源来产生在夹具上的压力以及相应的凹凸图案,使得介质表面形变,形成所需的精细纳米尺寸结构。

纳米压印光刻技术有三个主要优点:首先,它具有低成本,可以在成本低廉的情况下制造出精确的纳米尺度结构,并且可以在大批量生产中使用;其次,它具有高精度,可以制造出准确度、粗糙度和尺寸范围都满足要求的结构;第三,它可以在高效率下实现复杂的设计,可以灵活的进行结构的改变,并且具有较好的自我修正能力。

纳米压印光刻技术在很多领域都有广泛的应用,其中包括制备复杂的纳米结构及其功能材料、用于通讯、先进制造和计算机技术、用于生物及医学应用器件、用于机器人及生物机器人技术、精密机械自

控制、微型太阳能动力装置、光器件及生物传感器等。

因此,纳米压印光刻技术在纳米尺度加工行业中具有重要的科学价值和社会价值,对于塑造微纳单位结构和制备传感器来说,纳米压印光刻技术已经成为未来发展的关键技术。

纳米压印技术概述与应用

紫外纳米压印(UV-NIL) Austin texas.GrantWilson;1996

1英寸小模板,石英玻璃或金刚石材 料,可以透过紫外光 50nm 室温

1-200N Si片

500nm 紫外感光有机溶剂 (SU-8等)

分辨率高、对准精度高、便于实验研 究、可选真空环境 纳光电器件、纳电子器件、NEMS、 MEMS加工特别适合半导体集成电路 制造

7、分类

纳米压印目前分类: 热压印 (hot embossing lithography,HEL); 紫外纳米压印(Uybased nanoimprint lithography,UV-NIL); 微接触印刷 (μm-contact print,μCP); 步进纳米压印; 激光辅助纳米压印; 滚轴式压印; 金属薄膜直接压印。

紫外纳米压印一个新的发展是采用紫外纳米压印技术和步进技术相结合形成的步进闪光纳 米压印技术,有望成为下一代集成电路的主流技术。紫外纳米压印工艺目前具有的复制能 力可达到10nm。

13、微接触印刷

微接触印刷技术的工艺流程为:首先使用聚二甲基硅氧烷 (PDMS)等高分子聚合物作为掩 模制作材料,采用光学或电子束光刻技术制备掩模板;将掩模板浸泡在含硫醇的试剂中,在 模板上形成一层硫醇膜;再将 PDMS 模板压在镀金的衬底上1020s后移开,硫醇会与金反应 生成自组装的单分子层 SAM,将图形由模板转移到衬底上。

滚轴式纳米压印现有两种工艺:一种是将掩模板直接制作到滚轴上,可以通过直接在金属 滚轴上压印,紫外光固化制得图形。一种是利用弹性掩模套在滚轴上实现,滚轴的转动将 图形连续地压人已旋涂好光刻胶的基板上,紫外光固化,滚轴的滚动实现了压人和脱模两 个步骤,制得图形。

18、金属薄膜直接压印

常用的超构表面的加工制备方法

常用的超构表面的加工制备方法

常用的超构表面加工制备方法有以下几种:

1. 纳米压印光刻(NIL)技术:先使用精度更高的电子束光刻(EBL)技术完成模板的制备,再利用热压印或者紫外压印的方法实现图案的转移。

这种方法可以多次利用同一个模板,加工速度很快,但精度较低。

2. 直接刻写技术:作为半导体制造中发展和应用最成熟的技术之一,以其高成品率、大面积和大批量生产的优势,成为了光学超构表面加工制备中最有前途的技术之一。

包括使用粒子束流、机械力学或激光来直接绘制纳米结构的图案。

3. 光刻技术:利用光通过聚焦透镜,将几何图案从掩模转移到抗蚀剂上。

为了克服这一技术难题,人们开发了无掩模直写光刻技术。

光刻胶可以直接作为掩膜,也可以在光刻后沉积一层金属作为掩膜,再结合剥离(lift-off)工艺完成图案化处理。

半导体器件制造新技术应用与推广考核试卷

1.在半导体器件中,PN结的正向偏置会使结的电阻增加。()

2.场效应晶体管(FET)与双极型晶体管(BJT)相比,具有更高的输入阻抗。()

3.光刻技术在半导体器件制造中用于将电路图案转移到硅片上。()

4.金属半导体场效应晶体管(MESFET)是基于硅材料的晶体管。()

4.以下哪些是半导体材料的特点?()

A.导电性能介于导体和绝缘体之间

B.电阻率随温度升高而降低

C.可以制作成PN结

D.在室温下通常为绝缘体

5.在半导体器件制造中,哪些工艺步骤涉及到光刻技术?()

A.形成晶体管源极和漏极

B.制作金属连线

C.定义硅片上的图形

D.刻蚀掉不需要的材料

6.以下哪些是晶体管的类型?()

5.在半导体器件制造中,离子注入是用于形成掺杂区域的一种方法。()

6.硅的导电性能随温度的升高而降低。()

7.高频半导体器件通常使用砷化镓(GaAs)作为材料。()

8.半导体器件的功耗与工作频率无关。()

9.在半导体器件中,多晶硅可以用来制作导电层和栅极。()

10.半导体器件的制造过程中,湿法蚀刻比干法蚀刻更容易控制。()

9. ABC

10. AB

11. ABC

12. AB

13. ABCD

14. ABC

15. ABC

16. ABC

17. ABC

18. ABC

19. ABC

20. ABCD

三、填空题

1.光刻

2.电流放大系数

3. 365纳米

4.半导性

5.磷

6.硅氧化物

7.提高集成度、降低功耗

荣耀芯片岗笔试题答案

荣耀芯片岗笔试题答案一、选择题1. 在数字电路中,以下哪种逻辑门是将两个输入信号进行比较,当两个输入信号相等时输出高电平?A. 与门B. 或门C. 异或门D. 不相等门答案:C2. 以下哪个单位用于衡量半导体材料中载流子的浓度?A. 摩尔B. 库仑C. 每立方厘米电子数D. 每立方厘米空穴数答案:C3. 在CMOS技术中,一个NMOS晶体管需要多少个P型区域?A. 1B. 2C. 3D. 4答案:B4. 以下哪种材料通常用于制造光刻机的掩模?A. 硅B. 石英C. 玻璃D. 塑料答案:B5. 在半导体制程中,光刻技术的主要作用是什么?A. 去除材料B. 沉积材料C. 形成图案D. 检测缺陷答案:C二、填空题1. 在集成电路设计中,_________ 是指电路在特定频率下能够处理信号的能力。

答案:带宽2. 半导体器件的工作温度对其性能有显著影响,通常温度升高会导致_________ 降低。

答案:载流子迁移率3. 在MOSFET中,当栅极电压高于_________ 时,N型MOS晶体管导通。

答案:阈值电压4. 为了减少芯片功耗,现代集成电路设计中常采用_________ 工艺。

答案:低功耗5. 在数字电路设计中,使用_________ 可以有效地减少电路的复杂性和提高速度。

答案:布尔代数三、简答题1. 请简述摩尔定律的内容及其对半导体行业的影响。

答:摩尔定律是由英特尔联合创始人戈登·摩尔提出的观察,它预测集成电路上可容纳的晶体管数量大约每两年翻一番,这同时意味着计算能力的增长和成本的相对降低。

这一定律对半导体行业产生了深远的影响,推动了技术创新和产业快速发展,同时也导致了对更高密度、更低功耗和更高性能芯片的不断追求。

2. 描述CMOS工艺中,如何实现N型和P型晶体管的互补工作。

答:在CMOS工艺中,N型和P型晶体管是通过在P型硅基底上形成N型区域(N阱)和在N型硅基底上形成P型区域(P阱)来实现的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

86(+0&%,0() 90):+7,6%:; " < =’>) ?’(’,6)0+( @07: A+.#&’ 90):+7,6%:; B’1:(0"#’

!1 B$%&$’ / ; B1 _,-.-$’ / ; 01 2%,-3-$’ / ; 415’67&89 : ; <128=’>8-?; @1_6-.,3A; B1 e$77-$’ / ; <1 @DE6$F$’ /

T?B

)#4 (#*&S 3’.3 -/*#)2&’#!S )"-./ "-/" %"&&/-!’!. %-#(/**0 ;& ’!()2,/* &3/ 6#*& %-#6’*’!. 6/&3#,*S 3’.3$%-/**2-/ 3#& /6:#**’!. )’&3#.-"%39 EFGHL S JK$(2-/, ’6%-’!&$ ’!. EJK $D;HL W<VL

<C4),61)Da6-8,YI’,-7 _,7E8>’6IE\ E63 Z$$- .$Y8-37’67$. 78 Z$8-$ 8F 7E$ Y837 I’8Y,3,-> -$c7 >$-$’67,87$DE-,‘=$3 F8’ %6’>$M6’$6 37’=D7=’$ ’$I%,D67,8- ,- 7E$ -6-8Y$7$’ 3D6%$1 0E,3 F637 6-. %8] D837 Y$7E8. Z$M D8Y$3 6- ,-D’$63,->%\ ,YI8’76-7 ,-37’=Y$-7 F8’ F6Z’,D67,8- 8F Z,8DE$Y,37’\;! MF%=,.,D;! M0L@ 6-. 7$%$D8YM Y=-,D67,8- .$9,D$3; 63 ]$%% 63 F8’ 6 ],.$ 96’,$7\ 8F F,$%.3 ,- 7E$ -Y ’6->$; %,h$ Z,8Y$.,D6%; -6-8MF%=,.,D3;

=/

\#-(/ <3"6:/- K"(226

=/6%/-"&2-/

\’.2-/ N

V-#(/** >)#4 >#- JK$D;H

=’6/ \’.2-/ ? V-#(/** *&/%* >#- 3#& /6:#**’!. Q=. ’* &3/ .)"**

>

?+) -&@+440(7 A0)B+7,6%B9

=3/ 3#& /6:#**’!. %-#(/** ("! :/ */%"-"&/, ’!&#

&-"!*’&’#! &/6%/-"&2-/ #> &3/ 2*/, &3/-6#%)"*&’( 6"&/-’")L

&3-// %-#(/** *&/%*0 \’.2-/ ? *3#4* &3’* %-#(/** >)#4

收稿日期 !:PPAMPiM/^

!"##

$%%"’ ! "# !!" $( "& $% !

前沿 =C 制造技术 ! !

!"#$%&’(

!"#$%&’() *+, -.’/),+(01 2,+3#1p;’(") "%%)’("&’#!*+ ,"&" *&#-"./+ /&(0 12/ &# &3/ -/*&-’(&’#!* #! 4"5/)/!.&3 "!, &3/ /!#-6#2* ,/5/)$ #%6/!& 4#-7*+ )’!7/, &# 3’.3 %-#(/** "!, /82’%6/!& (#*&* #! *&"!,"-, )’&3#.-"%39 *9*&/6*+ !"!#’6%-’!& )’&3#.-"%39 6’.3& :/(#6/ " -/") (#6%/&’&’5/ 6/&3#, ’! 6"’!*&-/"6 ;< ’!,2*&-90 =3/-/ "-/ !# %39*’(") )’6’$ &"&’#!* /!(#2!&/-/, 4’&3 ’6%-’!&’!. &/(3!’82/* >#- 62(3 *6"))/- -/%)’("&/, *&-2(&2-/*+ ,#4! &# &3/ *2:$ ?@!6 -"!./ A?B0 C6#!. */5/-") D"!#’6%-’!& )’&3#.-"%39 &/(3!’82/* -/*2)&* #> &4# %-#6’*’!. 6/&3#,*+ 3#& /6:#**’!. )’&3#.-"%39 EFGHI "!, JK$!"!#’6%-’!&’!. EJK$D;HL 4’)) :/ %-/*/!&/,0 M#&3 &/(3!’82/* "))#4 -"%’, %-#&#&9%’!. "* 4/)) "* 3’.3 5#)26/ %-#,2(&’#! #> >2))9 %"&&/-!/, *2:*&-"&/* >#- " 4’,/ -"!./ #> 6"&/-’")*0 =3’* %"%/- 4’)) %-/*/!& -/*2)&* #! FG "!, JK$D;H+ "6#!. &3/6 >2)) 4">/- ’6%-’!&* 2% &# N@@ 66 4’&3 3’.3$-/*#)2&’#! %"&&/-!* ,#4! &# !6 -"!./0 8’9:+,34; D"!#’6%’!& )’&3#.-"%39O FGHP JK$!"!#’6%-’!&’!. )’&3#3.-"%39QJK$D;HLO H;RC

!’ ! "# !!" $( "& $% !"##

$%%"

!"#$%&’(

!"#$%&’() *+, -.’/),+(01 2,+3#1)4 56(#*61)#,0(7

前沿 @A 制造技术 ! !

!"#$%&’()&**+, -(.!’ & !’&%/ &01 & !23!’.&’$4

$(’5$.

AXB TUB TNB

"!, 6’(-# (#!&"(& %-’!&’!. E! $<VS

0 <2-’!. #> &3/ ’6%-’!&/, *&-2(&2-/* ’* /’&3/-

,#!/ :9 *2:*/82/!& JK $)’.3& /Y%#*2-/ ’! &3/ ("*/ #> JK$D;H #- :9 (##)’!. ,#4! :/)#4 &3/ .)"** &-"!*’&’#! &/6%/-"&2-/ #> &3/ &3/-6#%)"*&’( 6"&/-’") ’! ("*/ #> FGH0 M#&3 &/(3!’82/* "-/ "%%)’(":)/ >#- U1 *&-2(&2-’!. #> %#)96/-*0 F#& /6:#**’!. ’* " &/(3!’82/ 43/-/ %"&&/-! ,/>’$ !’&’#! ’* "(3’/5/, #! %#)96/-* #- %#)96/- (#"&/, 4">/-* 2!,/- %-/**2-/ 4’&3 *&-2(&2-/, *’)’(#! #- 6/&") *&"6%* E/0.0 H;RCL "& /)/5"&/, &/6%/-"&2-/0

!"#$%&’(

!"#$%&’() *+, -.’/),+(01 2,+3#1)4 56(#*61)#,0(7

前沿 EF 制造技术 # #

!"#$%&’( )*+,-./01%&2(

!" #$%&$’ ( ) #* +,-.-$’ / ) 01 2%,-3-$’ / ) 415’67&89 : ; <128=’>8-?; @1+6-.,3A; B1 C$77-$’ / ; <1 @DE6$F$’ / G/1 H5 2’8=I; JK H’,DE 0E6%%-$’ @7’633$ /; LMANOP @DE6$’.,->Q R1 STUVS; STW XYZ[; [=\3$-3]$> :^; JM ^:PNA L6DE$-Q ?1 _6Z8’678,’$ .$3 0$DE-8%8>,$3 .$ %6 T,D’8$%$D7’8-,‘=$M<a!@; /N !1 .$3 T6’7\’3;bM?OP^A 2’$-8Z%$ <$.$cQ A1 <HLM_H0U; /N !1 .$3 T6’7\’3; bM ?OP^A 2’$-8Z%$ <$.$cd