高铬铸铁离心复合轧辊在中板轧机精轧机架上的应用

高镍铬离心复合铸铁轧辊辊身裂纹的防止

高镍铬离心复合铸铁轧辊辊身裂纹的防止高镍铬无限冷硬铸铁轧辊由于其良好的耐磨性、抗粘性、抗热裂性和抗剥落性,被广泛的应用于型钢、线材、棒材和带钢的热连轧机用辊。

目前,国内外几乎所有热轧带钢连轧机精轧后段工作辊,甚至部分精轧前段工作辊仍然采用高镍铬无限冷硬铸铁轧辊。

标签:高镍铬;铸铁轧辊;裂纹;防止高镍铬无限冷硬铸铁轧辊的生产方式主要有底漏法、冲洗法、离心复合法、CPC连续浇注法、电渣重熔法等,而离心复合铸造法由于工艺简单,在保证铸造质量的同时,又能极大节约铁水和合金,因此被广泛应用于高镍铬无限冷硬铸铁轧辊的生产。

但是,在离心铸造过程中,由于离心机的震动,金属型的激冷作用等因素,通过离心铸造生产的高镍铬无限冷硬铸铁轧辊容易出现裂纹,如图1所示,为离心机震动过大导致打箱后的高镍铬无限冷硬铸铁轧辊辊身表面出现轴向裂纹,该轧辊直接报废。

因此,研究分析高镍铬无限冷硬离心复合铸造轧辊辊身裂纹产生原因,找出相应应对措施,控制和减少辊身裂纹的产生,对提高高镍铬无限冷硬铸铁轧辊产品合格率具有重要意义。

1 裂纹产生原因研究高镍铬无限冷硬铸铁轧辊辊身裂纹形貌特征,分析轧辊离心复合铸造工艺参数,综合考虑各方面因素,得出高镍铬无限冷硬铸铁轧辊辊身裂纹产生原因主要有以下因素:1.1 化学成分高镍铬无限冷硬铸铁轧辊外层材质为高镍铬无限冷硬铸铁,芯部材质为球墨铸铁,由于两种材质收缩系数不同,且芯部球墨铸铁在凝固后期还有石墨化膨胀现象,因此这直接决定离心复合铸铁轧辊本身具有一定的裂纹倾向。

高镍铬无限冷硬铸铁轧辊外层化学成分中,碳、铬、钼等三种元素的波动对轧辊裂纹产生有较大影响。

碳作为铸铁组织中碳化物和石墨的主要形成元素,当铁水中硅、铬的含量一定,且冷却速度一定时,随着碳含量的增加,铸铁基体组织中碳化物的含量也会相应增加,大量的碳化物,会使辊身组织的脆性增加,容易产生裂纹。

1.2 涂料因素为了保证外层铁水同辊身金属模之间不发生粘接,方便脱模,并减少铁液对金属模的热冲击,在辊身金属模内壁会挂涂一层2mm左右厚度涂料。

离心复合高铬铸铁轧辊的热处理工艺

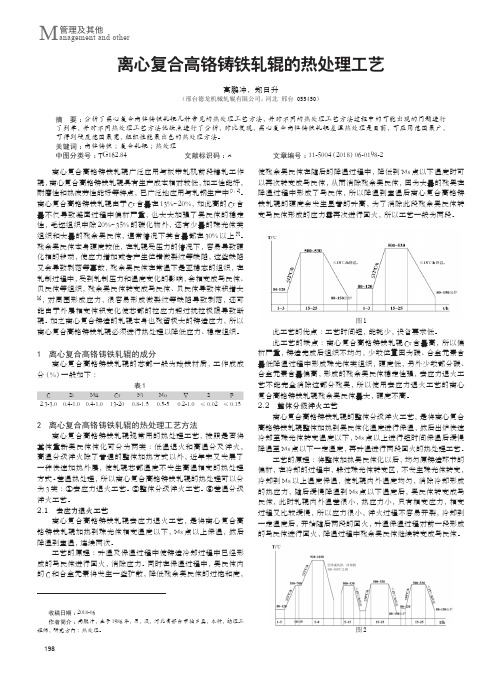

198管理及其他M anagement and other离心复合高铬铸铁轧辊的热处理工艺高鹏冲,郑日升(邢台德龙机械轧辊有限公司,河北 邢台 055450)摘 要:分析了离心复合高铬铸铁轧辊几种常见的热处理工艺方法,并对不同的热处理工艺方法过程中的可能出现的问题进行了列举,并对不同热处理工艺方法优缺点进行了分析,对比发现,离心复合高铬铸铁轧辊差温热处理是目前,可应用范围最广,可得到硬度范围最宽,组织性能最出色的热处理方法。

关键词:高铬铸铁;复合轧辊;热处理中图分类号:TG162.84 文献标识码:A 文章编号:11-5004(2018)06-0198-2离心复合高铬铸铁轧辊广泛应用与板带轧机前段精轧工作辊,离心复合高铬铸铁轧辊具有生产成本相对较低,加工性能好,耐磨性和热疲劳性能好等特点,已广泛地应用与轧钢生产中[1,2]。

离心复合高铬铸铁轧辊由于Cr含量在13%~20%,如此高的Cr含量不仅导致凝固过程中偏析严重,也大大加强了奥氏体的稳定性,毛坯组织中除20%~35%的碳化物外,还有少量的珠光体类组织和大量的残余奥氏体,通常情况下其含量都在30%以上[5]。

残余奥氏体本身硬度较低,在轧辊受压力的情况下,容易导致硬化相的移动,使应力增加或者产生位错微裂纹等缺陷,这些缺陷又会导致剥落等事故,残余奥氏体在常温下是亚稳态的组织,在轧制过程中,受到轧制压力和温度变化的影响,会相变成马氏体、贝氏体等组织,残余奥氏体转变成马氏体、贝氏体导致体积增大[6],对周围形成应力,很容易形成微裂纹等缺陷导致剥落,还可能由于外层相变体积变化使芯部的拉应力超过抗拉极限导致断辊。

加之离心复合铸造的轧辊本身也残留极大的铸造应力,所以离心复合高铬铸铁轧辊必须进行热处理以降低应力、稳定组织。

1离心复合高铬铸铁轧辊的成分离心复合高铬铸铁轧辊的芯部一般为球铁材质,工作成成分(%)一般如下:表1C Si Mn Cr Ni Mo V S P2离心复合高铬铸铁轧辊的热处理工艺方法离心复合高铬铸铁轧辊现常用的热处理工艺,按照是否将基体重新奥氏体体化可分为两类:低温退火和高温分及淬火,高温分级淬火除了普通的整体加热方式以外,近年来又发展了一种快速加热外层,使轧辊芯部温度不发生高温相变的热处理方式-差温热处理,所以离心复合高铬铸铁轧辊的热处理可以分为3类:①去应力退火工艺。

高铬铸铁工作辊在中厚板轧机上的应用

中 图分 类号 :G 3 .7 T 3 3 1

文献 标 识 码 : A

Th p i a i n o h g r m e Ca tI o o k Ro lI a e M i e Ap l to ft e Hi h Ch o s r n W r l n Pl t l c l

较差 、 频繁 夹钢 的生 产条 件 , 是其 耐 磨 性 差 , 但 毫米

中厚 板轧 机轧辊 应具 有耐磨 、 抵抗 冲击 、 承受高

轧制 量低 , 辊耗高 。随着轧 钢设备 的高 速化 , 轧制操

作 的高效 能化 , 制产品 的形 状 、 寸及 表面质 量 的 轧 尺 高精度 化 , 轧辊 耐磨 性 差 的 问题 逐渐 成 为 影 响其 使 用 的关 键 。近年来市 场对 中厚板产 品质量 要求 急剧 提升 , 同时激烈 的竞 争 也要 求 中厚板 产 品 通 过显 著

温、 耐热龟 裂 以及足 够 的强度和 刚度几个 基本条 件 。 由于钢板 轧制过 程 中轧辊 与被轧 制钢板 间存在有 相

对滑 动现象 , 成 了轧 辊 的磨 损 与板形不 良 , 要 造 因此

求轧 辊有较 高 的硬度 和耐磨性 。轧 制过程 中的轧 辊

是在 高压 、 高温 和冷却 水 的交 变 负荷下工 作 , 轧辊 表 面反 复呈 现 的压应 力 和拉 应 力 会诱 发 生 成热 裂 纹 。 为此要 求轧 辊具 有较 高 的热 传导 率 、 小 的热 膨 胀 较 系数 和弹性 系 数 。此外 , 由于 轧 辊在 高 温 下 承受 着 较大 的疲劳 强度 , 以在高 温下轧 辊的组织 要稳定 。 所 由于 中厚板 轧机 的轧制 力较 大 , 因此 , 轧辊 需选用 具

高铬铸铁轧辊在H型钢轧机的应用

_一 _ l 1

内 层

1—

U

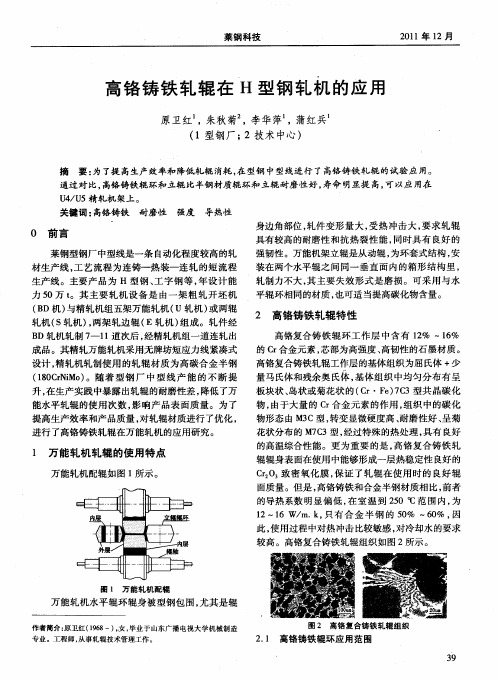

图 1 万 能 轧 机 配 辊

万能轧机水平辊环辊身被型钢包 围, 尤其是辊

作者简介: 原卫红(98一 , , 16 )女 毕业于山东广播电视大学机械制造

曩 胬

图 2 高铬复合铸铁轧辊组织

专 工 师, 事 辊 术 理 作。 业。 程 从 轧 技 管 工

表 4 高铬铸造铁立辊 与 10 rNMo 8 C3 i 立辊 比较

4 使 用 效 果

4 1 万 能水 平辊 环 .

此对 轧辊 辊环 上机 使用 5次 , 辊直径 由 110 轧 0

m m减到 1 8 m, 7m 对每次轧辊上机时的使用状况 、 0 轧制量 、 使用后轧辊表 面的检查及车削过程等环节 进行了重点跟踪 , 并作 了相应的数据记 录。发现使 用后的轧辊表面疲劳裂纹均匀且较细, 耐磨性好 , 轧 辊 的 车削 量 明显减 少 。其具 体 的记 录如表 2 。

万能轧辊 高 铬铸铁

4 0 0 8

3

01 . 0

01 . 340 5 8 0

3 控制辊轴加工尺 寸和轧辊辊环热装 的技 术 )

操 作 过程 及轧 辊成 型 车削 质 量 过 程 , 证 轧 辊 的 正 保 常使 用 , 建立 轧 辊档案 。 并

2 立辊 环 的对 比见表 4 ) 。

莱 钢科 技

21年 1 01 2月

高铬 铸 铁 轧辊 在 H 型钢 轧机 的应 用

原 卫红 朱秋菊 李华萍 , , ,蒲红兵 ( 1型钢 厂 ; 2技 术 中心)

摘

要 : 了提 高生产 效率和 降低 轧辊 消耗 , 型钢 中型 线进 行 了高铬 铸 铁 轧辊 的试 验应 用。 为 在

热轧板带生产中高速钢轧辊的使用及改良

热轧板带生产中高速钢轧辊的使用及改良摘要:本文对高速钢轧辊在热轧板带生产中的应用进行研究分析,并且借助耐磨性、化学成分、抗热烈性以及力学性能等特点对高速钢轧辊的广阔前景进行了预测,同时也针对高速钢轧辊在热轧板带生产中所存在的问题提出了解决方法以及良好建议。

关键词:高速钢;工艺润滑;着色探伤;高铬铸铁;表面波探伤前言高铬铸铁材质一般用于铸造热板带连轧厂精轧机前端机架的工作辊,它是通过轧辊与高温带钢接触同时在工作辊表面形成一层具有高硬度和耐磨损的高铬氧化膜,用来提高轧辊的使用寿命。

形成这层氧化膜的过程是一个动态的过程,冷却条件和轧制状况的好坏会直接影响氧化膜的密度和厚度。

因为整个过程很难掌握,因此很难满足氧化膜的形成条件。

所以,在进行高速钢轧辊在热轧板带生产时会有氧化膜脱落的现象,这就直接影响了带钢的表面质量和轧辊的使用寿命。

1 高速钢轧辊的改良通过改变轧辊的化学成份,改善基体组织形态,可以提高轧辊的耐磨损能力。

经过十几年来该技术的更新、完善,高速钢轧辊己经开始用于热板带精轧机组。

这一新技术与润滑工艺结合应用,不但对产品质量有一定的提高,而目在生产成本的降低方面上也取得了十分明显的效果。

高速钢轧辊的力学性能见表,高速钢轧辊的辊芯与轧辊外层的结合是无缺陷的冶金结合,所以高速钢复合轧辊辊芯的抗拉强度高,结合层强度高,这样可以提高轧辊的弯曲负荷,从而可以使板材获得较好的板形。

高速钢与高铬铁轧辊下机后的状态对比1、良好的耐磨性通过横向对比,在同一机架、同样的使用状态下,高速钢轧辊表现出良好的耐磨性。

在轧制相同钢种、相同产品规格、相同轧制量下所现出的不同的轧辊表面区别明显。

通过单次下机测量磨损曲线得出,高速钢轧辊的磨损值大约为高铬铸铁轧辊及表现出良好的耐磨性。

基于下机后的高速钢轧辊表面的良好状态,我们便增加轧辊单次磨削后的使用次数。

这不但相应减轻了磨床的工作负荷,同时也降低了生产成本,并目高速钢的毫米轧制量与高铬钢相比有了很大提高,约为原来的26~28倍,性价比大大提高速钢由于其特有的组织特点,能有效地抑制裂纹的产生和打一展。

轧辊材料及热处理工艺

轧辊材料及热处理工艺轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

离心轧辊在中轧机组上的推广应用

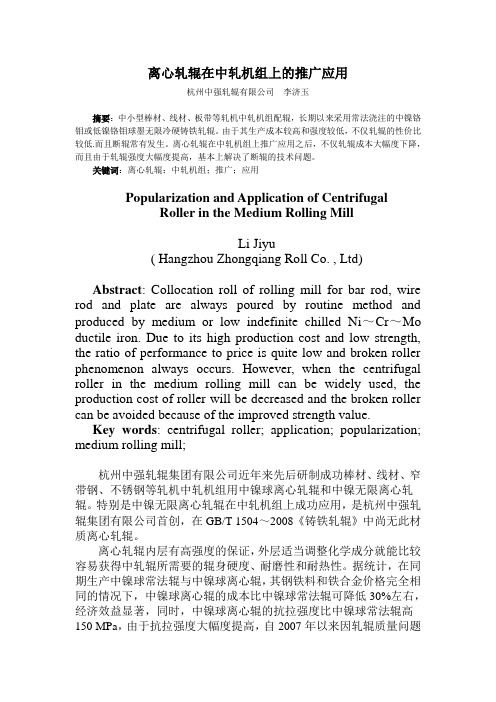

离心轧辊在中轧机组上的推广应用杭州中强轧辊有限公司李济玉摘要:中小型棒材、线材、板带等轧机中轧机组配辊,长期以来采用常法浇注的中镍铬钼或低镍铬钼球墨无限冷硬铸铁轧辊。

由于其生产成本较高和强度较低,不仅轧辊的性价比较低.而且断辊常有发生。

离心轧辊在中轧机组上推广应用之后,不仅轧辊成本大幅度下降,而且由于轧辊强度大幅度提高,基本上解决了断辊的技术问题。

关键词:离心轧辊;中轧机组;推广;应用Popularization and Application of CentrifugalRoller in the Medium Rolling MillLi Jiyu( Hangzhou Zhongqiang Roll Co. , Ltd) Abstract: Collocation roll of rolling mill for bar rod, wire rod and plate are always poured by routine method and produced by medium or low indefinite chilled Ni~Cr~Mo ductile iron. Due to its high production cost and low strength, the ratio of performance to price is quite low and broken roller phenomenon always occurs. However, when the centrifugal roller in the medium rolling mill can be widely used, the production cost of roller will be decreased and the broken roller can be avoided because of the improved strength value.Key words: centrifugal roller; application; popularization; medium rolling mill;杭州中强轧辊集团有限公司近年来先后研制成功棒材、线材、窄带钢、不锈钢等轧机中轧机组用中镍球离心轧辊和中镍无限离心轧辊。

离心复合高铬铸铁轧辊的热处理

钢 量大 幅度 增 加一 J

随 着 现代 化 轧机 的引进 , 铬辊也进 入了我 高 国的使 用 领域 。一重集 团针 对 ~台 1 0 老 式热 70 带钢 半 连 轧机 工作 辊进行 了高铬 辊的开 发研制 。 l0 0半连 轧 机 使 用 条 件 恶 劣 , 高铬 铸 铁 7 而 本 身导 热性 能 又不 好 为尽 可能 地改善 轧辊的导 热性 和抗 热疲 劳性 能 , 用璩光 体加上 贝 氏体作 采

1 前言

离 心 复 合 高铬 铸铁 轧辊 r 下 简称高 铬辊 ) 以 是 国外 ? O正 代 才 发 展 起 来 的 一 种 新 型 轧 辊 。 目

这 是 因 为高 铬 铸铁 中含 有 2 ~ 3 M 型 5 O c, 共晶碳化 物 , 此种碳化 物 具 有极高 的硬度 ( HVs o l㈨ ~1 0 ) J在一 定的冷 却速 度时 , 出大量 2 8 0 . 析

弥 散 分 布 的 二 次 碳 化 物 M 或 M ” 强 化 了 C C,

前, 世界 上 只有 少数 几个 工业发 达 的国家能够 生 产这种 轧辊 与其 它类 型 轧辊 相 比, 高铬辊 的轧

金属 基 体 , 使高铬 铸铁 具 有 优异 的耐 磨性 ; 晶 共 碳化 物 呈 断续分布 , 保证 丁基体 的连 续性 , 基体 中又有较高 的铬 浓度 , 使高 铬铸铁具有较 好 的抗 裂纹能 力。热处理虽 然不 能改变 共晶碳化物 , 但 基体组 织和二 次碳 化 物 的数 量与 分 布是 和热处

a d o t r ly rma e i lh v e n i r v d.t e c r e rt a e n r mo e u . h e ii g a se t n u e a e t ra a e b e mp o e h a t ̄r t h s b e e v o t t e r man n u t n e e d i h s b e e u e o t e p r e te t n . n h e iua s r s a e n d c e s d e / ci e y a e n rd c d t h e  ̄ c x e t a d t e r sd te s h s b e e r a e /e t l .Th a t i n I v ec r s o r l a e a g o e vc e  ̄ r n e h t e o l g a u tp r mm b u 0 0 o r a h t e a o d o l h v o d s z ie p x o ma c .t e s e l r l n mo n e s i i a o t8 0 tt e c h M a s s m e r l l v l a r s n .a p e e e t a p y n h i h C a tr l i l y e mi a e n s a td a o l e e tp e e t r c d n p li g t e h g rc s o l n o d t p l h s b e t re l Ke o d Hi h C n e t Ca tI o o l yW r s g r Co t n . s r n R l ,He tTr a me t a e t n .

离心复合高铬钢轧辊的研究与实践

离心复合高铬钢轧辊的研究与实践张 伟,高玉章(唐山钢铁集团重机装备有限公司,河北 唐山 063000)摘 要:离心复合高铬钢以其良好的耐热疲劳性能、咬入性能好、耐磨损等,作为热轧板带粗轧工作辊得到了广泛的应用,但是生产制造过程难度较大,主要表现在轧辊的工作层与芯部结合不良,辊颈强度低等方面,经过研究与反复生产实践表明,采用三次浇注二次复合和差温热处理技术,对于解决结合不良和辊颈强度低的问题效果明显,大幅度提高了高铬钢轧辊的质量。

关键词:高铬钢;离心复合;差温处理中图分类号:TG162.6 文献标识码:A 文章编号:11-5004(2019)10-0276-2收稿日期:2019-10作者简介:张伟,男,生于1967年,汉族,山西阳泉人,高级工程师,研究生,研究方向:轧辊制造技术研究和管理。

离心复合高铬钢轧辊是在1978年法国CK 轧辊制造厂首先研制成功,这种轧辊材质以其优良的抗热裂性能和高的耐磨性能,在热轧带钢连轧机粗轧机架使用并且用量逐年增加。

1992年,我国宝钢开始试用法国公司CK 公司和比利时MKT 厂制造的高铬钢轧辊,用于热轧带钢连轧机R2粗轧机架。

而后,武钢、鞍钢、包钢、等国内的一批大型钢铁公司开始在热轧带钢连轧机粗轧机架(R2-4)推广和应用离心复合高铬钢工作辊,高铬钢离心复合粗轧工作辊取得良好轧制效果的事实,引起了国内冶金轧机制造企业的极大关注,目前,国内已经可以批量生产规格繁多的高铬钢粗轧辊,不仅满足国内热轧宽带钢连轧机生产的需要,而且开始出口国外,因此,离心复合高铬钢轧辊具有广阔的市场前景,解决好高铬钢轧辊在生产过程中的缺陷、提高品质对于赢得市场提升企业竞争力具有重要意义[1]。

1 材质的特性离心复合高铬钢轧辊的工作层含C 0.8%~1.8%、Cr 8%~14%,以及Mo、Ni 等合金元素,芯部为高强度合金球墨铸铁。

高铬钢材质中的碳、铬含量较高铬铁大大减小,碳化物含量相对较小,约5%~10%,热导率高于高铬铸铁,因此对冷却水条件不像高铬铁轧辊那样要求苛刻,同时由于碳和碳化物含量少,辊面摩擦系数高,咬入性能良好;高铬钢材质的耐磨性不是单纯的依靠碳化物的数量,主要是依靠基体组织的特性,辊身基体组织中富铬,轧制中形成氧化膜致密而不易破碎和剥落,经热处理后,辊面硬度达到70-85HSD,轧辊工作层的耐磨性,抗压痕能力进一步增强,改善了板形。

简述高铬铸铁轧辊的铸造和应用

简述高铬铸铁轧辊的铸造和应用摘要:高铬铸铁轧辊现已广泛应用于热轧中宽带钢精轧机组前架及部分小型棒线、型钢精轧机组,以其良好的耐磨性和抗“斑带”性能广受用户的青睐。

本文对高铬铸铁轧辊的铸造、热处理过程进行简要阐述,对使用中易出现的问题加以分析。

关键词:高铬铸铁轧辊、耐磨、抗“斑带”、铸造、热处理一、高铬铸铁轧辊的生产方式当前,几乎所有的高铬铸铁轧辊均采用离心铸造方式,只是离心机有水平式、立式和倾斜式3中形式。

相比较“溢流法”等以前的生产方式,离心铸造可以使少量的高铬铸铁外壳迅速冷却,以便获得更加细小分散的碳化物组织,且生产效率进一步提高。

轧辊的芯部通常采用高强度球墨铸铁,由于外层的铬含量较高,芯部成份中的硅含量和镍含量应较普通轧辊适当提高,以便减少芯部组织中碳化物含量、增强芯部强度。

通常情况下,为防止外层含量较高的铬成份在浇注芯部时向芯部扩散,要在外层浇注完毕时择机浇入过渡层,过渡层铁水可采用中铬铸铁、半钢、灰铸铁等材料。

浇入的时间、温度和铁水量要进行严格控制。

二、高铬铸铁轧辊的冶金性能在Fe-Cr-C合金中,如果铬的含量超过15%,渗碳体就会变得不稳定,其将会被具有复杂结构的六边形碳化物M7C3代替,该种碳化物被称为铬碳化物,主要成分为铬和铁,可能含有少量的其它合金元素。

高铬铸铁轧辊外层材质的基本特征是显微组织中共晶碳化物以(Cr,Fe)7C3型为主,其显微硬度为1500-1800HV,而渗碳体的显微硬度为1000-1200HV,这也是高铬铸铁轧辊有较强耐磨性能的原因。

高铬铸铁轧辊的主要化学成分(%)为:C2.2~3.4,Cr10~25,Mo0.3~4,Ni0.3~3.0。

铬碳比(Cr/C)决定了高铬铸铁外层组织中碳化物的类型,C、Cr、Mo等元素的含量决定了碳化物的数量。

Ni和Mo的作用一方面是强化基体,另一方面是增加基体组织的淬透性。

对Fe-Cr-C合金系的研究大多基于以下Fe-Cr-C合金相图生产工艺高铬铸铁一般采用感应电炉或电弧炉熔炼,常用的原料为生铁、废钢、回炉料、铬铁、钼铁,镍等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

部和辊颈材质 , 采用 离心 复合 浇注 工艺 而生 产 的高

随着 中板厂轧机一 、 二期 的技术改 造 , 轧机 轧制 条件 得到改善 , 如水冷条件 的改善 , 卡钢 事故发 生后 轧辊 可快速抬起 等 自动 化程度 的提高 , 以及 轧辊 制 造 技术的进步 , 如多层复合技术 、 温热处 理技术 的 差 应用与推广 , 高铬铸 铁 离心 复合 轧辊 取代 高镍 铬 使

前言 中板厂精轧 机架 为 四辊可 逆式 轧机 , 轧制 过 在

铸铁离心 复 合轧 辊成 功 应 用 于 中厚 板 轧机 成 为 可

能 。2 0 0 8年 , 中板厂决 定在 精轧机 架试 用高铬 铁 工

程中丁作辊 不 仅 要 承 受高 温 、 制 压力 、 温 大 压 轧 低 下、 轧件冲击等 , 还要承受堵转 卡钢和钢板 刮框 等事 故。传统 选用 高镍 铬铸 铁轧 辊作 工作 辊 , 是 相 但 比高镍铬轧辊而言 , 高铬铁轧 辊具有耐磨 性好 , 辊面 质量好 , 毫米轧制量高等优 点 , 同时具备 减小钢 板 同 板差 , 提高成 材率 ; 长换 辊 周期 , 延 提高 轧机 作业 率

复合轧辊成功应用于中板轧机精轧机 架, 延长了轧辊在机时间、 有效减 少了磨辊次数 , 高了钢板质量稳定性。 提

关键 词 : 高铬铸铁 轧辊 精轧机

App i a i n fHi h- nt iug lCa tI o l i an fFi s i g M il lc to o g Cr Ce rf a s r n Ro l n St d o nih n l

中板 厂 轧 机 由 20 m 四辊 可 逆 粗 轧 机 和 80 m 29 m四辊可逆精轧机构成。精轧机技术 性能如下: 60m 最 大轧 制力 40 0k 0 0 N

6 首次轧制量 以高镍 铬 的在线 轧 制量为 标准 。 ) 第一个月按 1 2小时作 为工作 辊更换 周期 , 以后按 1 6 小时 ( 30 ) 约 0 0t作为工作辊更换周期 。

至少将第一块 控 温坯来 回过轧机 直 到开轧 , 以给轧 辊进行 一定 的预热。非控温板可直接 轧制 。 5 严禁轧制低温 钢 ( ) 温度低 于 8 0o , 0 C) 中间辊

道高速送钢时 , 严禁 高速送 钢冲撞 轧辊。

2 轧 辊试 用 方案 、 用数 据和效 果评 价 使 2 1 轧 机参 数 .

3 4

南钢 科技 与盍. . t .色 纯 . 尥 鬼

高铬铸铁 离心复合轧辊在中板轧机精轧机架上的应用

杨 海 涛

( 中板 厂)

摘 要 : 随着中板轧机轧制务件的改善和轧辊制造技术的进步, 高铬铸铁 离心复合轧辊已 取代高镍铬铸铁 离心

的优势 。该材质轧辊 已广泛用于热连轧生产线 。

作辊 ,0 9年 开始试 用 ,0 0年 高 铬铁 辊 已全 面 取 20 21 代高镍铬轧辊 , 在精轧机架批量使用 。

1 轧辊 的材 质设 计 、 制造 、 组织 和性 能

高铬铁轧辊是 以含铬 1% 一 2 的高铬 白 口耐 2 2% 磨铸铁为轧辊 辊身 外层 材质 , 以球 墨铸 铁 为轧辊 芯

3 6

南钢 科技 与管 理

2 1 年第 2 01 期

表 1 轧 辊实 际检 测性 能参 数值 分布

辊身硬度 辊 颈硬 度 辊颈抗拉 强度 表 面残余压 应力

7 ~7 2 7HSD 3 —45HS 5 D / 40 M Pa > 0 < 50 M a  ̄3 P

4 换辊后轧制 的是 控温 板 , 求利 用控 温 间隙 ) 要

Yan iao g Ha t

( du Pa eP a t Me im lt ln )

Ab t a t W i mp o e n frl n o d t n n o lr ma u a t r g tc n q e ih C e t f g lc s i n r l sr c : t i r v me to l g c n i o s a d r l n f cu i e h iu ,h g — r c n r u a a t r o l h oi i e n i o h st k n t ep a e o ih n — rc s i n c n r u a o l n a e n a p id t h tn ff ihn l a du a a e h l c fh g ic a t r e t f g lrl a d h s b e p l o t e s d o ns i g mi tMe i m o i e a i l P ae P a t h c r ln st e r i n ma h n It l n ,w ih p oo g h ol o c i e,r d c s t e rl gi d n u e n mp o e h u l y o lt . s e u e h ol rn ig n mb ra d i r v s t e q ai fpae t Ke r s hg h o u c s io y wo d : ih c r mi m a t r n;rl ;f i i g mi ol i s n l n h l

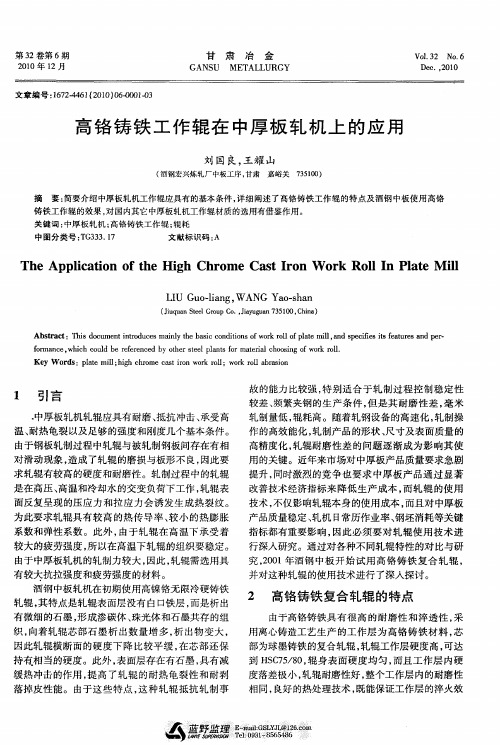

合金复合铸铁 轧辊 , 芯部 组织 见 图 1 图 2 、 。外 层 组 织 中的碳 化 物 是 呈 菊 花状 分 布 的 M C 7 3型 碳 化 物

( 高镍 铬材质 主要 是 F eC碳 化物 ) 金 相 图如 图 3 , 、 图 4 显微硬度值高达 10 】0 H 故高铬铸铁轧 , 50~ 7 0 V, 辊显微硬度高 , 具有优异 的抗耐磨性能 。