CVD法制备硅基氮化镓薄膜

蓝宝石基氮化镓芯片制造工艺

蓝宝石基氮化镓芯片制造工艺

蓝宝石基氮化镓芯片制造工艺是一种用于制造高性能电子器件的工艺流程。

以下是一般的蓝宝石基氮化镓芯片制造工艺的步骤:

1. 衬底制备:首先将蓝宝石晶体切成薄片作为衬底材料。

蓝宝石晶体具有良好的热导性和机械稳定性,适合用作高功率和高频率电子器件的衬底。

2. 衬底清洗:将蓝宝石衬底通过化学处理和物理处理等方法进行清洗,去除表面的污垢和杂质,保证材料的纯净度。

3. 氮化镓外延生长:采用化学气相沉积(CVD)技术,在蓝宝石衬底上生长氮化镓(GaN)薄膜。

CVD技术通过在反应室中使氮化镓的前体气体与衬底表面相互反应,使氮化镓沉积在衬底上。

生长过程需要严格控制温度、气氛和气体流量等参数。

4. 氮化镓薄膜整形:将生长的氮化镓薄膜进行打磨和抛光,使其表面平整,并去除不均匀的区域和缺陷。

5. 制作电极:在氮化镓薄膜上通过光刻和蒸发沉积等工艺制作电极,用于连接电子器件的输入输出。

6. 刻蚀工艺:采用化学蚀刻或离子束刻蚀等方法,去除不需要的氮化镓材料,形成芯片上的电子器件的结构。

7. 器件封装:将芯片表面进行封装,保护电子器件并提供外部电路的连接。

以上是简单介绍的蓝宝石基氮化镓芯片制造工艺的一般步骤,实际的制造工艺会有更多的细节和特殊要求,以满足不同电子器件的性能目标和应用需求。

微电子技术中的半导体薄膜材料

微电子技术中的半导体薄膜材料摘要:文章探讨了半导体薄膜材料在微电子技术领域的应用。

半导体薄膜材料在微电子行业具有重要地位,对于提高电子器件性能和功能具有关键作用。

文章介绍了半导体薄膜材料的特性以及它们在微电子领域的广泛应用。

通过深入研究和案例分析,探讨了这些材料在半导体制备和器件制造中的重要性。

关键词:微电子技术,电子器件,性能,应用引言:随着科技的不断进步,微电子技术已经成为现代社会不可或缺的一部分。

在微电子领域,半导体材料是关键的构建块之一,而半导体薄膜材料则在其中扮演着特殊的角色。

文章将探讨半导体薄膜材料在微电子技术中的应用,强调它们在提高电子器件性能和功能方面的关键作用。

一、半导体薄膜材料的特性1.1 电子结构半导体薄膜材料的电子结构是其特性的核心。

通常,这些材料具有能隙,即电子在价带和导带之间跃迁所需的能量差异。

这个能隙的大小直接影响了半导体薄膜材料的导电性质。

半导体薄膜材料的电子结构可以通过几种方法来调控,如掺杂、厚度控制等。

通过掺杂,可以改变材料的载流子浓度,进而调整其电导率。

这种控制能够使半导体薄膜材料在微电子器件中具备不同的导电性质,满足不同应用需求。

电子结构还决定了半导体薄膜材料的光学性质。

例如,具有较宽能隙的半导体材料对可见光具有较高的透明度,而能隙较窄的材料则对可见光吸收较强。

这一特性对于光电子器件的设计和制备至关重要。

1.2 导电性质半导体薄膜材料的导电性质是微电子技术应用中的重要考量因素之一。

通常,半导体材料在室温下的导电性介于导体和绝缘体之间。

这种中间性质使半导体薄膜材料成为微电子器件的理想材料之一。

导电性质取决于半导体薄膜材料的载流子浓度和移动性。

通过控制掺杂浓度,可以调整材料的电导率。

而通过改善晶体质量和减小缺陷密度,可以提高载流子的迁移率,从而提高导电性。

这些控制手段允许工程师根据具体应用的需求来设计半导体薄膜材料的导电性质。

在微电子器件中,半导体薄膜材料的导电性质直接影响了器件的性能。

用化学气相沉积CVD法制备薄膜材料

~850℃ Si(OC2 H5 )4 750 SiO2 4C2 H4 2H2O

~675℃ Ga(CH3 )3 AsH3 630 GaAs 3CH 4

金属有机化合物的热分解:

氢化物和金属有机化合物体系的热分解

LPCVD 是在压力降低到大约 100Torr(1Torr=133.332Pa) 以下的一种 CVD 反应。

由于低压下分子平均自由程增加,气态反应剂与副产品的质量传输速度加快, 从而使形成沉积薄膜材料的反应速度加快,同时气体分布的不均匀性在很短 时间内可以消除,所以能生长出厚度均匀的薄膜。

16

SiH 4 xN 2O SiOx (或SiOx H y ) ......

~350 C SiH 4 xNH 3 SiN x (或SiN x H y ) .........

0

3500 C

~350 C SiH4 a Si(H ) 2H2

0

13

其它能源增强反应:

15

1、常压化学气相沉积(APCVD)

APCVD是在压力接近常压下进行CVD反应的一种沉积方式。

APCVD的操作压力接近 1atm(101325Pa),按照气体分子的平均自由径来推断, 此时的气体分子间碰撞频率很高,是属于均匀成核的“气相反应”很容易发 生而产生微粒。

2、低压化学气相沉积(LPCVD)

从气相中析出的固体的形态主要有:在固体表面上生成薄膜、晶须和晶粒, 在气体中生成粒子。

4

CVD技术要求:

反应剂在室温或不太高的温度下最好是气态或有较高的蒸气压而易于挥发成 蒸汽的液态或固态物质,且有很高的纯度; 通过沉积反应易于生成所需要的材料沉积物,而其他副产物均易挥发而留在 气相排出或易于分离;

CVD法制备多晶硅薄膜

CVD法制备多晶硅薄膜CVD法制备多晶硅薄膜2011年11月19日CVD法制备多晶硅薄膜摘要:化学气相沉积(CVD)是半导体工业中应用最为广泛的用来沉积多种材料的技术。

用CVD来制备多晶硅薄膜比较常见。

关键词:化学气相沉积、多晶硅、等离子体化学气相沉积是制备各种薄膜材料的一种重要和普遍使用的技术,利用这一技术可以在各种基片上制备元素及化合物薄膜。

那什么是化学气相沉积呢?当形成的薄膜除了从原材料获得组成元素外,还在基片表面与其他组分发生化学反应,获得与原成分不同的薄膜材料,这种存在化学反应的气相沉积成为化学气相沉积(CVD)。

采用CVD法制备薄膜是近年来半导体、大规模集成电路中应用比较成功的一种工艺方法,可以用于生长硅、砷化镓材料、金属薄膜。

表面绝缘层和硬化层。

一. CVD反应原理应用CVD方法原则上可以制备各种材料的薄膜,如单质、氧化膜、硅化物、氮化物等薄膜。

根据要形成的薄膜,采用相应的化学反应及适当的外界条件,如温度、气体浓度、压力参数,即可制备各种薄膜。

以下是CVD中利用各种类型反应制作薄膜材料:1.热分解反应许多元素的氢化物、羟基化合物和有机金属化合物可以以气态存在,并且在适当的条件下会在衬底表面发生热分解反应和薄膜的沉淀。

如早期制备Si膜的方法是在一定温度下使硅烷分解,这一反应为:SiH4(g)→Si(s)+2H2(g)(650℃)另外,在传统的镍提纯技术中使用的羟基镍热分解生成金属Ni的反应也可以被用来在低温下制备NI的薄膜:Ni(CO)4(g)→Ni(s)+4CO(g) (180℃)2.还原反应利用H2还原SiCl4外延制备单晶硅薄膜的反应:SiCl4(g)+2H2(g)→Si(s)+4HCl(g)(1200℃)以及从六氟化物制备难熔金属W、Mo薄膜的反应:WF6(g)+3H2(g)→W(s)+6HF(g)(300℃)氯化物是更常用的卤化物,这是因为氯化物具有较大的挥发性且挥发性容易通过部分分馏而钝化。

碳化硅外延cvd法-概述说明以及解释

碳化硅外延cvd法-概述说明以及解释1.引言1.1 概述概述碳化硅外延化学气相沉积法(Chemical Vapor Deposition,CVD)是一种常用的制备高质量碳化硅薄膜的技术。

该方法通过在高温下将气态前驱体降解分解,使其原子重新组合并在基底表面形成固态薄膜。

碳化硅具有优异的热导性、尺寸稳定性和化学稳定性,在高温、高功率及特殊工况下具有广泛的应用前景。

本文将介绍碳化硅外延CVD法的原理、工艺和应用。

首先,将对CVD 法的基本原理进行阐述,包括分解反应机理、气相热化学反应和沉积动力学等方面。

其次,会详细介绍碳化硅外延CVD法在制备晶态碳化硅薄膜方面的应用,包括各种衬底材料的使用、反应温度和气氛的选择,以及前驱体选择等方面的优化。

最后,我们将对碳化硅外延CVD法的优势进行总结,并展望其在未来的发展前景。

通过本文的阐述,读者可以全面了解碳化硅外延CVD法的研究现状和应用前景,以及该技术在能源、光电子、半导体和化学等领域的潜在应用价值。

同时,本文还将提供一些可供参考的研究方向和问题,以促进碳化硅外延CVD法的进一步发展和应用。

1.2文章结构1.2 文章结构本文主要介绍了碳化硅外延CVD法的技术和应用。

具体内容包括以下几个方面:第二部分将详细介绍碳化硅外延技术。

首先会对碳化硅外延的基本概念进行解释,并介绍其在半导体工业中的重要性。

然后会介绍CVD法在碳化硅外延中的应用,包括其原理、工艺流程和实验设备等。

第三部分将对碳化硅外延CVD法的优势进行总结。

这一部分将重点探讨CVD法在碳化硅外延制备中的优点,如高晶体质量、可控性和制备效率等。

最后,第四部分将展望碳化硅外延CVD法在未来的发展前景。

这一部分将分析当前碳化硅外延CVD法存在的挑战和问题,并提出改进和发展思路,以期实现碳化硅外延技术的进一步发展和应用。

通过对碳化硅外延CVD法的全面介绍和分析,本文旨在为读者提供全面了解碳化硅外延CVD法的基础知识,以及认识和认识碳化硅外延技术在半导体工业中的应用前景。

PVD、CVD工艺参数

一,化学气相沉积硅薄膜背底真空1.33x10-2Pa热丝电流6 (A)工作气压100Pa气体比例(CH4:SiH4:H2) 3:3:50沉积时间110min二,PECVD沉积氮化硅薄膜1,温度:450o CNH3/SiH4 =8:1总气体流量:4320sccm压力:170pa沉积时间:720s2,:NH3/SiH4流量比的范围为3.5—4.5衬底温度范围为2850C—3150C反应压力90Pa—130Pa淀积时间90s—105s为较理想的沉积工艺条件。

三,PECVD淀积二氧化硅薄膜衬底温度:150-300o CSiH4/CO2=1:3-1:6沉积时间:10-20分钟沉积压力:1.5-2.0托真空度:2x10-2托四,射频磁控溅射制备ZNO薄膜Ar 流量固定为 26 标况毫升每分(sccm)功率:200W压强:1PA五,磁控溅射PbTe 纳米颗粒膜背景真空: 2.0×10-4Pa工作气体:高纯Ar工作压力:0.15 Pa溅射功率:30W退火温度:400℃退火时间:15 min六,磁控溅射CUO薄膜真空度:2.0xlO-4Pa溅射气体:99.999%的高纯氩气沉积室的气压:0.5Pa射频功率:35W衬底温度为200o C溅射时间:1h。

七,磁控溅射硅基薄膜射频频率: 13.56MHz溅射气体:Ar,纯度 99.999%溅射靶材:多晶硅,纯度 99.999%,直径 60mm靶材与基片间的距离:8cm本底真空:1.4X10-4Pa八,磁控溅射制备ZNO-SNS复合膜衬底温度为 400K,真空度为 4 . 0X10-4Pa衬度与蒸发源的距离为 10cm蒸发源温度为 1000o C沉积时间:40min工作气压:0.2pa溅射功率:150W九,三步共蒸法制备CIGS薄膜真空度:10-3以下预蒸镀:5min正式蒸镀:2min预置层退火温度:350-400o CCuln0.7Gao0.3Se2的化学计量比称量原料(Cu:0.18929,ln:0.23939,Ga:0.10269,Se:0.47029)抽真空至3.gx1o一:‘Pa,分三步蒸发Cu、In、Ga、Se材料,而后始终保持真空度为 3.9x10-3Pa 以下,快速加热至所需温度进行原位真空退火.第一步:常温下共蒸发工n、Ga、Se约1.smin,退火30min。

CVD技术

CVD技术化学气相淀积(chemicalvapordeposition)是通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程cvd技术特点:具有淀积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖优良、适用范围广、设备简单等一系列优点cvd方法几乎可以淀积集成电路工艺中所须要的各种薄膜,比如参杂或不参杂的sio2、多晶硅、非晶硅、氮化硅、金属(钨、钼)等常用的cvd技g有:(1)常压化学气相淀积(apcvd);(2)扰动化w气相淀积(lpcvd);(3)等离子进一步增强化w气相淀积(pecvd)较为常见的cvd薄膜包括有:二氧化硅(通常直接称为氧化层)氮化硅多晶硅难熔金属与这类金属之其硅化物常压化学汽相淀积(npcvd)(normalpressurecvd)常压化学气相淀积(apcvd/npcvd)是指在大气压下进行的一种化学气相淀积的方法,这是化学气相淀积最初所采用的方法。

这种工艺所需的系统简单,反应速度快,并且其淀积速率可超过1000埃/min,特别适于介质淀积,但是它的缺点是均匀性较差,所以,apcvd一般用在厚的介质淀积。

npcvd为最简单的cvd法,采用于各种领域中。

其通常装置就是由(1)运送反应气体至反应炉的载气体高精度装置;(2)并使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体废旧装置等所形成。

其中中心部分为反应炉,炉的形式可以分成四个种类,这些装置中重点为如何将反应气体光滑送进,故需在反应气体的流动与基板边线上用心改良。

当为水平时,则基板弯曲;因是纵型时,着反应气体由中心吹起出来,且使基板夹具调头。

而汽缸型一般会同时收容多数基板且使夹具转动。

为蔓延炉型时,在基板的上游巴列德复合气体凵乱流的装置。

低压化学汽相淀积(lpcvd)随着半导体工艺特征尺寸的增大,对薄膜的光滑性建议及膜薄的误差建议不断提升,发生了扰动化学气相淀积(lpcvd)。

扰动化学气相淀积就是指系统工作在较低的应力下的一种化学气相淀积的方法。

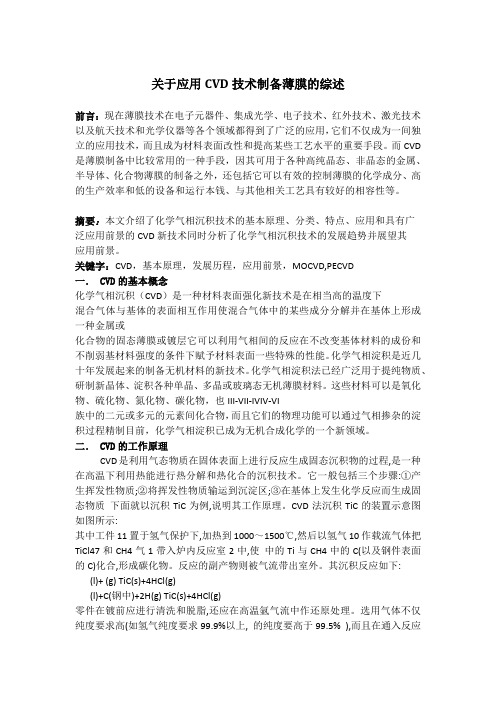

关于应用CVD技术制备薄膜的综述

关于应用CVD技术制备薄膜的综述前言:现在薄膜技术在电子元器件、集成光学、电子技术、红外技术、激光技术以及航天技术和光学仪器等各个领域都得到了广泛的应用,它们不仅成为一间独立的应用技术,而且成为材料表面改性和提高某些工艺水平的重要手段。

而CVD 是薄膜制备中比较常用的一种手段,因其可用于各种高纯晶态、非晶态的金属、半导体、化合物薄膜的制备之外,还包括它可以有效的控制薄膜的化学成分、高的生产效率和低的设备和运行本钱、与其他相关工艺具有较好的相容性等。

摘要:本文介绍了化学气相沉积技术的基本原理、分类、特点、应用和具有广泛应用前景的CVD新技术同时分析了化学气相沉积技术的发展趋势并展望其应用前景。

关键字:CVD,基本原理,发展历程,应用前景,MOCVD,PECVD一. CVD的基本概念化学气相沉积(CVD)是一种材料表面强化新技术是在相当高的温度下混合气体与基体的表面相互作用使混合气体中的某些成分分解并在基体上形成一种金属或化合物的固态薄膜或镀层它可以利用气相间的反应在不改变基体材料的成份和不削弱基材料强度的条件下赋予材料表面一些特殊的性能。

化学气相淀积是近几十年发展起来的制备无机材料的新技术。

化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。

这些材料可以是氧化物、硫化物、氮化物、碳化物,也III-VII-IVIV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精制目前,化学气相淀积已成为无机合成化学的一个新领域。

二. CVD的工作原理CVD是利用气态物质在固体表面上进行反应生成固态沉积物的过程,是一种在高温下利用热能进行热分解和热化合的沉积技术。

它一般包括三个步骤:①产生挥发性物质;②将挥发性物质输运到沉淀区;③在基体上发生化学反应而生成固态物质下面就以沉积TiC为例,说明其工作原理。

CVD法沉积TiC的装置示意图如图所示:其中工件11置于氢气保护下,加热到1000~1500℃,然后以氢气10作载流气体把TiCl47和CH4气1带入炉内反应室2中,使中的Ti与CH4中的C(以及钢件表面的C)化合,形成碳化物。

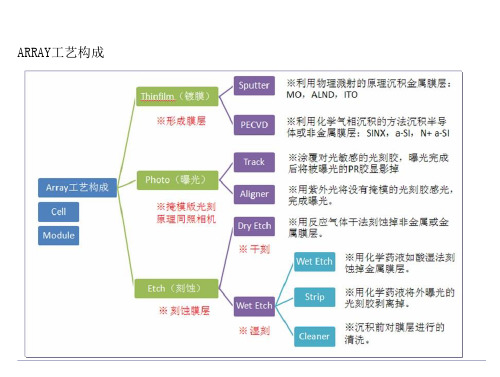

CVD工艺原理及设备介绍

1.CVD的介 绍

一种利用化学反应方式,将反应物(气体)生成固态的产物,并 沉积在基片表面的薄膜沉积技术. 如可生成: 导体: W(钨)等; 半导体:Poly-Si(多晶硅), 非晶硅等; 绝缘体(介电材质): SiO2, Si3N4等.

2.PECVD的介绍

为了使化学反应能在较低的温度下进行, 利用了等离子体的活 性来促进反应, 因而这种CVD称为等离子体增强化学气相沉积 (PECVD).

6. 绝缘膜、有源膜成膜机 理

(1) SiNX绝缘膜: 通过SiH4与NH3混合气体作为反应气体, (2) 辉光放电生成等离子体在衬底上成膜。

(3) a-Si:H有源层膜: SiH4气体在反应室中通过辉光放电,经 过一系列初级、次级反应,生成包括离子、子活性团等较 复杂的反应产物,最终生成a-Si:H薄膜沉积在衬底上,其 中直接参与薄膜 生长的主要是一些中性产物SiHn(n为0~ 3)

➢ 4个Cassette Stage:A,B,C,D(向外从左向右) ➢ 层流净化罩(Laminar Flow Hood):Class 10 ➢ 最大能力:24(目前20 Slot/Cassette) ➢ Light Curtain(红外线):防止设备自动进行时有人接近 Stage ➢ 设备状态指示器

Lid Cart

Process Chamber要在必须的真空和温度环境下 打开Slit阀门

真空机械手end-effector把在Lift Pins上的 玻璃放进 process chamber以及缩回后放进transfer chamber slit阀关闭及密封 susceptor举起玻璃偏离lift pins而放之于 diffuser下方 工艺气体和射频能量打开, 产生等离子体通过 diffuser到达process chamber. 想要的材料沉积在玻璃上 susceptor按需要上升或下降到达必要的电极距

CVD法氮化硅薄膜制备及性能

CVD法氮化硅薄膜制备及性能氮化硅薄膜是一种重要的精细陶瓷薄膜材料,它既是优良的高温结构材料,具有良好的抗冲击、抗氧化和高强度等特点;同时具有很多优良的性能,如硬度高、抗腐蚀、耐高温、化学惰性与绝缘性好、光电性能优良等,所以被广泛应用于微电子领域、光电子工业、材料表面改性等领域。

一、CVD法分类CVD法制备Si3N4薄膜是把含有薄膜元素的气体供到沉积炉中基质的表面,利用加热、等离子体、紫外光乃至激光等能源,使其相互反应沉积薄膜。

它具有薄膜形成方向性小,微观均匀性好,具有台阶覆盖性能,更适于复杂形状的基质;薄膜纯度高,残余应力小,延展性强;薄膜受到的辐射损伤较低等优点。

所以,CVD法成为人们最常用的制备氮化硅薄膜的方法。

常用的CVD法有以下几种:1、常压化学气相沉积法(APVCD)。

该法是在常压环境下,反应气体受热后被N2或Ar等惰性气体输运到加热的高温基片上,经化合反应或热分解生成固态薄膜。

由于这种沉积在常压下进行,且仅依靠热量来激活反应气体实现薄膜的沉积,所以与其它CVD相比,其设备简单,操作方便,是早期制备氮化硅薄膜的主要方法。

但由于反应在常压下进行,在生成薄膜材料的同时各种副产物也将同时生产;常压下分子的扩散速率小,不能及时排出副产物,这限制了沉积速率,还加大了膜层污染的可能性,从而导致薄膜的质量下降。

2、低压化学气相沉积(LPCVD)。

人们在APCVD的基础上研制出了LPCVD。

LPCVD克服了APCVD沉积速率孝膜层污染严重等缺点,因而所制备氮化硅薄膜的均匀性好,缺陷少,质量高;并可同时在大批量的基板上沉积薄膜,易于实现自动化,效率高,现已成为半导体工业中制备氮化硅薄膜的主要方法。

LPCVD以热量来活化反应气体,为保证反应进行完全,反应的温度都较高,一般在700℃以上。

在这样的温度下制得的薄膜化学计量性好,膜层致密,因此薄膜的性能也较好。

但另一方面,高温对基板的要求很高,衬底易变形,其中的缺陷会生长和蔓延,从而影响界面性能。

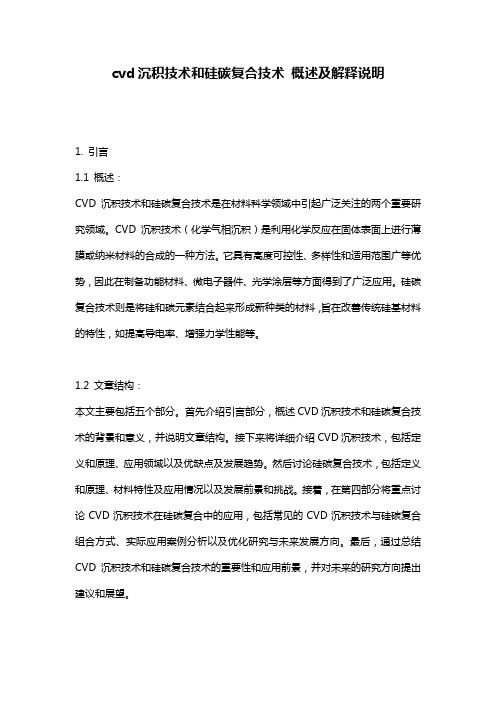

cvd沉积技术和硅碳复合技术_概述及解释说明

cvd沉积技术和硅碳复合技术概述及解释说明1. 引言1.1 概述:CVD沉积技术和硅碳复合技术是在材料科学领域中引起广泛关注的两个重要研究领域。

CVD沉积技术(化学气相沉积)是利用化学反应在固体表面上进行薄膜或纳米材料的合成的一种方法。

它具有高度可控性、多样性和适用范围广等优势,因此在制备功能材料、微电子器件、光学涂层等方面得到了广泛应用。

硅碳复合技术则是将硅和碳元素结合起来形成新种类的材料,旨在改善传统硅基材料的特性,如提高导电率、增强力学性能等。

1.2 文章结构:本文主要包括五个部分。

首先介绍引言部分,概述CVD沉积技术和硅碳复合技术的背景和意义,并说明文章结构。

接下来将详细介绍CVD沉积技术,包括定义和原理、应用领域以及优缺点及发展趋势。

然后讨论硅碳复合技术,包括定义和原理、材料特性及应用情况以及发展前景和挑战。

接着,在第四部分将重点讨论CVD沉积技术在硅碳复合中的应用,包括常见的CVD沉积技术与硅碳复合组合方式、实际应用案例分析以及优化研究与未来发展方向。

最后,通过总结CVD沉积技术和硅碳复合技术的重要性和应用前景,并对未来的研究方向提出建议和展望。

1.3 目的:本文旨在全面概述CVD沉积技术和硅碳复合技术,解释它们的原理、特性以及在科学研究和工程领域中的应用。

通过对这两个领域的深入介绍和分析,旨在揭示它们之间存在的相互关系,并探索其未来发展的前景与挑战。

这篇文章将为科学家、工程师和相关领域从业人员提供一个全面了解CVD沉积技术和硅碳复合技术所涉及内容的综合指南。

2. cvd沉积技术:2.1 定义和原理:cvd (化学气相沉积) 是一种通过化学反应在固体表面上形成薄膜的技术。

其中,化学反应通过所需气体在高温下与固体反应产生。

该技术主要包含以下步骤:物质的传递、化学反应、生成物诱导的增长以及副产物积累和排出。

在cvd过程中,首先选择合适的前驱体物质(也称为气源)和反应条件。

然后,将气源引入反应室,在高温条件下与基底材料进行化学反应。

mocvd工艺技术

mocvd工艺技术MOCVD(Metal Organic Chemical Vapor Deposition)是一种化学气相沉积(CVD)技术,用于制备薄膜材料,尤其是半导体材料。

它被广泛应用于制备光电子器件、纳米材料和微电子器件等领域中。

MOCVD工艺技术的过程主要分为三个步骤:预处理、生长和后处理。

在预处理阶段,首先要将基底进行表面清洗,以去除杂质和氧化物层。

然后,将基底放入洁净室中进行表面处理。

这一步骤非常关键,因为基底的表面质量直接影响着最后生长的薄膜的质量。

在这个阶段,还需要将基底进行加热,以提高生长时的表面反应速率和光滑度。

生长阶段是整个MOCVD工艺的核心步骤。

在这个阶段,需要将金属有机分子和气态衬底分子输送到反应室中。

金属有机分子通常是金属有机化合物,如金属甲基、金属酮和金属羧酸等。

而气态衬底分子则是供应反应中所需元素的气体,如三甲基镓和三甲基胂等。

这些分子在反应室中发生热解反应,生成金属和或者金属化合物,最后沉积在基底上形成薄膜。

在生长过程中,控制温度和压力是非常重要的。

温度会影响到反应的速率和选择性,而压力则会影响到反应的平衡和扩散过程。

通过调节这些参数,可以控制薄膜的成分和结构,以满足特定应用的需求。

在后处理阶段,需要对生长的薄膜进行一系列的处理,以进一步提高质量和性能。

例如,通过热处理、离子注入和退火等方法,可以增强薄膜的结晶度和光学性能。

还可以对薄膜进行刻蚀、脱模和电镀等工艺步骤,以制备出特定形状和结构的器件。

总的来说,MOCVD工艺技术是一种重要的制备薄膜材料的方法,具有高效、可控和可重复性等特点。

它在半导体、光电子器件和微电子领域中具有广泛的应用前景。

然而,随着技术的不断发展,新的工艺和方法不断涌现,对MOCVD工艺进行改进和优化,以满足更高性能和更复杂应用的需求。

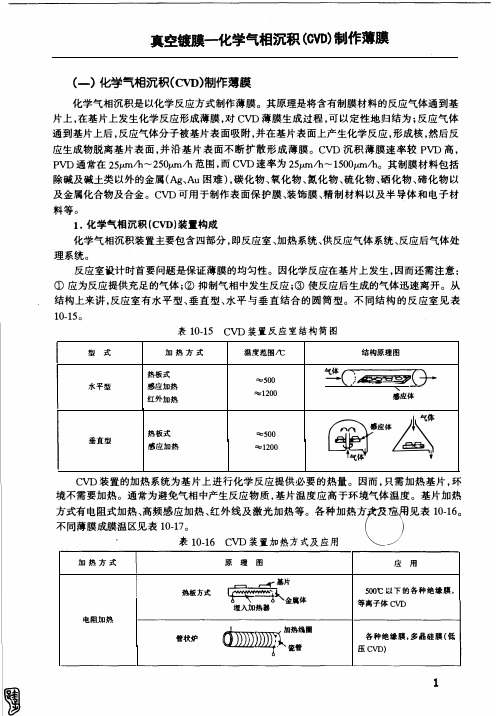

真空镀膜--化学气相沉积(CVD)制作薄膜

化学输送反应 硅化物等 金属氢化物

氧化

金属卤化物 金属氧氯化合物 有机金属化合物

2SiI2 =之Si+SiI4

S吐+Di 一 t:. Si()i+2H2 (PH3+S/4()z----+l/2P20s+3/2H2) SiCLs+Oi--+!:,. SiOi+2C[i POCIJ+3/40i 一1九P20s+3九C\z AIR3 + 3/40i -----+112Al20:i+R'

加水分解

金属卤化物

SiCli +2H20 一 Si0z+4HCI 2A1Ch+3H20-Al20i + 6HCI

u/

Be Si

w

Si

笠 (P20s) SiOi P20s Al20i

SiOi Al2�

与氨反应

金属卤化物 金属氢化物

SiH2Cli+4/3NH3 ---+1/3Si3N4+2HCI+2H2 S吐+4/3NH3 ---+1/3Si3N4+4H2

350-450 350-450 350-450

700-950 700-950 700-950

800-950 350-500 350-450

层间绝缘膜 扩散掩膜 扩散泵 (P,B,As)

氧化扩散掩膜 表面保护膜 MNOS存储器用

MAOS存储器用 表面保护膜 绝缘膜

(7)CVD方法制作金属薄膜 用CVD方法制作金属薄膜,几乎适用于所有的金属,但一般低熔点金属不必用CVD方法 制膜,用蒸锁和离子锁方法可以得到优质薄膜。 CVD制金属膜,仅用于制作熔点高、硬度大的 膜,如Ta、Mo、W、Re等金属膜。 用CVD法还可以制作微细晶粒的纯致密金属,制造形状复杂

碳化硅基氮化镓与蓝宝石基氮化镓的区别

碳化硅基氮化镓与蓝宝石基氮化镓的区别1. 介绍:碳化硅基氮化镓(GaN on SiC)和蓝宝石基氮化镓(GaNon Sapphire)是当前广泛应用于光电子领域的两种主要材料。

它们在性能、成本和应用方面存在明显的区别,下面将从多个角度对这两种材料进行全面评估和比较。

2. 物理性质2.1 宏观性质在宏观尺度上,碳化硅基氮化镓具有更高的热导率和热稳定性,可以更好地适应高功率、高温度环境下的应用。

而蓝宝石基氮化镓具有较佳的透明度和光学性能,适合于要求高亮度和高纯度的光电子器件。

2.2 微观性质从微观结构来看,碳化硅基氮化镓的晶格匹配度更高,可以实现更高的晶体质量和较少的缺陷,有利于制备高性能和高可靠性的器件。

相比之下,蓝宝石基氮化镓的晶格匹配度较低,容易产生位错和晶界等缺陷,对器件性能有一定影响。

3. 制备工艺3.1 生长方法碳化硅基氮化镓通常采用化学气相沉积(CVD)或分子束外延(MBE)等技术在碳化硅衬底上生长,而蓝宝石基氮化镓则是在蓝宝石衬底上采用搏炉外延(HVPE)或金属有机化学气相沉积(MOCVD)等方法生长。

3.2 工艺复杂性由于碳化硅基氮化镓的衬底和薄膜材料具有较好的匹配度,生长工艺更加稳定可控,制备过程相对简单;而蓝宝石基氮化镓的衬底和薄膜材料之间的晶格不匹配度较大,制备工艺更加复杂、需要更高的技术水平和更严格的工艺控制。

4. 应用性能4.1 光电子器件碳化硅基氮化镓在高频、高功率和高温度电子器件中有着明显的优势,如射频功率放大器、微波器件等;蓝宝石基氮化镓则更适用于要求高亮度、高纯度的LED、LD等光电子器件。

4.2 其他应用碳化硅基氮化镓还可应用于高温、高频、高功率的光电子器件、蓝宝石基氮化镓也可以应用于高亮度、高纯度的LED、LD等光电子器件。

5. 个人观点在我看来,虽然碳化硅基氮化镓和蓝宝石基氮化镓在不同的应用场景中拥有各自明显的优势,但随着技术的不断发展和进步,两者之间的差距正在逐渐缩小。

氮氧化硅薄膜制备方法的研究

氮氧化硅薄膜制备方法的研究氮氧化硅薄膜是一类具有特殊化学、物理性质的薄膜材料,具有广泛的应用潜力。

在过去的几十年里,人们研究了多种制备氮氧化硅薄膜的方法,其中一些方法已经得到了广泛应用。

本文将主要介绍几种制备氮氧化硅薄膜的方法,并分析其优缺点。

一种常用的氮氧化硅薄膜制备方法是化学气相沉积(Chemical Vapor Deposition,简称CVD)方法。

CVD方法通过将气体混合物引入反应室,加热生成活性物种,然后在基底表面沉积形成薄膜。

在氮氧化硅薄膜的制备中,常用的气体有硅源气体(如SiH4)和氮源气体(如N2O)。

CVD方法制备的氮氧化硅薄膜具有较高的质量和较好的光学性能,但这种方法的缺点是设备复杂,成本较高。

除了CVD方法,还有一种制备氮氧化硅薄膜的方法是离子束沉积(Ion Beam Deposition,简称IBD)方法。

IBD方法使用离子束轰击基底表面,同时通过物理吸附或离子反应作用将氮气和硅源沉积到基底表面。

IBD方法制备的氮氧化硅薄膜具有较高的纯度和致密度,且可控性较好。

然而,这种方法的缺点是制备速度较慢,且所需设备复杂,适用范围有限。

还有一种制备氮氧化硅薄膜的方法是溶液法。

溶液法制备氮氧化硅薄膜的关键是选择合适的前驱体。

一种常用的前驱体是硅烷(如TMDSO),通过溶剂媒介将硅烷溶解到溶液中,当溶液蒸发时,硅烷分解生成氮氧化硅薄膜。

溶液法制备氮氧化硅薄膜成本低、操作简单,且适用于大面积薄膜的制备。

然而,溶液法制备的氮氧化硅薄膜质量较差,还存在一定的后续处理难题。

此外,还有一些其他方法也被用于制备氮氧化硅薄膜,如磁控溅射法和激光化学气相沉积法。

不同方法的选择取决于制备氮氧化硅薄膜的需要和实际应用。

但需要注意的是,无论使用何种方法制备氮氧化硅薄膜,都需要对材料的物理、化学性质深入了解,同时需要考虑制备过程中的温度、气体流量等参数的控制。

综上所述,目前制备氮氧化硅薄膜的方法有很多,每种方法都有自己的优缺点。

PECVD法氮化硅薄膜生长工艺的研究

洗 5 min 以去除氧化层 , 去离子水洗净烘干后放入

反应 室 。反 应 气 体 体 积 分 数 为 5 % 的 Si H4 / N2 ,

N H3 和 N2 , 射频功率为 131 56 M Hz[9 ] 。通过对衬 底温度 、射频功率 、反应腔体气压等条件的调节得

到不同工艺条件下的氮化硅薄膜 。通过 A FM 检测

( J i an gs u Provi nci al Key L aboratory of Photonic an d Elect ronic M ateri als S cience an d Technolog y , De p a rt ment of Physics , N an j i n g U ni versit y , N an j i n g 210093 , Chi na)

实验与原理11pecvd法生长氮化硅薄膜的原理pecvd法生长氮化硅薄膜是利用非平衡等离子体的一个重要特性即等离子体中的分子原子离子或激活基团与周围环境相同而其非平衡电子则由于电子质量很小其平均温度可以比其他粒子高12个数量级因此在通常条件下引入的等离子体使得沉积反应腔体中的反应气体被活化并吸附在衬底表面进行化学反应从而能在低268micronanoelectronictechnologyvo147no5温下生长出新的介质薄膜

氮化硅薄膜具有高介电常数 、高绝缘强度 、漏 电低 、抗氧化等优良的物理性能 。作为钝化 、隔 离 、电容介质等 , 广泛应用于微电子工艺中 , 例如 MOSF E T , H EM T 等[3 ] 。另外氮化硅薄膜还具有 优良的机械性能和良好的稳定性 , 在新兴的微机械 加工工艺中的应用也越来越广泛[4 ] 。于映等人[5 ] 对 采用 P ECVD 法在基体 (100) 和石英片上制备的 氮化硅薄膜的弹性系数和硬度等进行测试与分析 。 王大 刚 等 人[6 ] 对 在 n 型 ( 111 ) 单 晶 硅 片 上 用 P ECVD 法制备的氮化硅薄膜的耐磨性进行了研究 并得出相关结论 。目前的氮化硅薄膜沉积方式有反 应溅射法 、热化学 CVD 法 、等离子 CVD 法以及 P ECVD 法等 。用 P ECVD 技术制备的氮化硅薄膜 , 具有沉积温度低 、均匀性好 、台阶覆盖性强的优 点[7] 。

薄膜制备方法

薄膜制备方法1.物理气相沉积法(PVD):真空蒸镀、离子镀、溅射镀膜2.化学气相沉积法(CVD):热CVD、等离子CVD、有机金属CVD、金属CVD。

一、真空蒸镀即真空蒸发镀膜,是制备薄膜最一般的方法。

这种方法是把装有基片的真空室抽成真空,使气体压强达到10¯²Pa以下,然后加热镀料,使其原子或者分子从表面气化逸出,形成蒸汽流,入射到温度较低的基片表面,凝结形成固态薄膜。

其设备主要由真空镀膜室和真空抽气系统两大部分组成。

保证真空环境的原因有①防止在高温下因空气分子和蒸发源发生反应,生成化合物而使蒸发源劣化。

②防止因蒸发物质的分子在镀膜室内与空气分子碰撞而阻碍蒸发分子直接到达基片表面,以及在途中生成化合物或由于蒸发分子间的相互碰撞而在到达基片前就凝聚等③在基片上形成薄膜的过程中,防止空气分子作为杂质混入膜内或者在薄膜中形成化合物。

蒸发镀根据蒸发源的类别有几种:⑴、电阻加热蒸发源。

通常适用于熔点低于1500℃的镀料。

对于蒸发源的要求为a、熔点高b、饱和蒸气压低c、化学性质稳定,在高温下不与蒸发材料发生化学反应d、具有良好的耐热性,功率密度变化小。

⑵、电子束蒸发源。

热电子由灯丝发射后,被电场加速,获得动能轰击处于阳极的蒸发材料上,使蒸发材料加热气化,而实现蒸发镀膜。

特别适合制作高熔点薄膜材料和高纯薄膜材料。

优点有a、电子束轰击热源的束流密度高,能获得远比电阻加热源更大的能量密度,可以使高熔点(可高达3000℃以上)的材料蒸发,并且有较高的蒸发速率。

b、镀料置于冷水铜坩埚内,避免容器材料的蒸发,以及容器材料与镀料之间的反应,这对于提高镀膜的纯度极为重要。

c、热量可直接加到蒸发材料的表面,减少热量损失。

⑶、高频感应蒸发源。

将装有蒸发材料的坩埚放在高频螺旋线圈的中央,使蒸发材料在高频电磁场的感应下产生强大的涡流损失和磁滞损失(铁磁体),从而将镀料金属加热蒸发。

常用于大量蒸发高纯度金属。

分子束外延技术(molecular beam epitaxy,MBE)。

非晶硅沉积的几种方法

制备氢化非晶硅薄膜的主要方法有:物理气相沉积法(PVD),化学气相沉积法(CVD)。

而其中PVD法基本上指溅射法,CVD法有热丝化学气相沉积法(HW-CVD)、微波等离子电子回旋共振化学气相沉积法(MWECR-CVD)、等离子增强化学气相沉积法(PECVD)等。

(1)溅射法(Sputtering Deposition)作为物理气相沉积(PVD)之中的重要方法溅射法也被用来制备非晶硅薄膜。

溅射法是使用某种高能电源如射频电源,离子束电源或者射频磁控电源,对气体进行电离,气体放电时生成的高能粒子(如正离子或原子)轰击固体靶材材料,将能量传递给靶材材料时,激发了处于稳定状态的原子,得到逸出的原子与等离子体中的原子、离子等,在磁场、电场的控制下,沉积在衬底上形成薄膜。

溅射法具有许多优点,如可以制备多组分薄膜,并且有效保证各化学元素的比例,能够实现高熔点材料的溅射。

但是,在实际生产过程中,使用该方法制备的a-Si薄膜缺陷多导致质量差,同时也不容易实现掺杂效应。

(2)热丝化学气相沉积(Hot-wired CVD)在该方法中,沉积气体首先被加热到上千度的热丝所分解,然后在没有等离子体参与的情况下在低温衬底上沉积薄膜。

与PECVD相比,HWCVD的沉积不需要等离子体,是依靠分解硅烷来实现的。

而且从热丝发射的电子能量很低,不存在PECVD中离子轰击,对沉积薄膜表面作用较小,有利于优质非晶硅薄膜的高速生长[32]。

但是该方法需要较高的沉积温度,能源消耗较大,不利于生产成本的降低。

在刚性衬底上制备薄膜的时候,衬底热膨胀系数差大,薄膜内应力很大,膜基结合力很差,容易崩膜。

(3)微波等离子电子回旋共振化学气相沉积法(MWECR CVD)电子回旋共振放电是当今应用物理领域内低气压、低温放电方面一个很重要的最新发展方向。

反应气体被微波能量激发电离分解,产生等离子体,当等离子体频率与电磁波频率满足一定要求时,电子会发生回旋共振等离子体能量进一步增加,并通过磁场控制高能粒子沉积在衬底上形成薄膜。

几种CVD制备金刚石薄膜的方法

几种CVD制备金刚石薄膜的方法1.热丝CVD法此法又称为热解CVD法,Matsumoto等人采用热丝CVD法成功地生长出了金刚石薄膜。

该法是把基片(Si、Mo、石英玻璃片等)放在石英玻璃管做成的反应室内,把石英管内抽成真空后,把CH4和H2的混合气体输人到装在管中的钨丝附近(两种气体的流量比为0.5%-5%)。

用直流稳压电源加热钨丝到约2000℃,反应室内温度为700~900℃,基片温度为900℃左右,室内气体压力为1×103-1×105Pa。

在这样的反应条件下,CH4和H2混合气中的H2被热解,产生原子态氢,原子态氢与CH4反应生成激发态的甲基,促进了碳化氢的热分解,促使金刚石SP3杂化C-C键的形成,使金刚石在基片上沉积,获得立方金刚石多晶薄膜。

沉积速率为8-10μm/h 我国的金曾孙等人也用热丝CVD法生长出质量很好的金刚石薄膜。

实验表明,基片温度和甲烷的浓度是薄膜生长最为重要的参数,它们对金刚石薄膜的结构、晶形、膜的质量和生长速率影响甚大。

该法的特点是装置结构简单、操作方便、容易沉积出质量较好的金刚石膜。

2.电子加速CVD法此法是在用热丝CVD法沉积金刚石薄膜过程中,用热电子轰击基片表面,加速金刚石在基片上沉积。

与热丝CVD法不同的是,该法把电压正极接在用铝制成的基片架上,经加热的钨丝发射电子,电子在电场作用下轰击阳极的基片。

CH4和H2的混合气体被输送到基片表面,由于热反应和热电子轰击的双重作用,使气体发生分解,形成各种具有活性的碳氢基团,促使具有双键和三键的碳离解,加速金刚石的成核和生长。

基片可选用Si、SiC、Mo、WC、A12O3等材料。

一般的工艺参数是:甲烷为ψ(CH4)=0.5%~2.0%;气体流速为5-50cm3/min;基片温度在500~750℃之间;钨丝温度为2000℃;基片支架的电流密度为10mA/cm2,电压150V。

用此法沉积出的金刚石薄膜的性质与天然金刚石基本相同,晶形完整,生长速率一般为3~5μm/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2 9卷

第 1 期

发 光 学 报

CH I NES OURNAL OF LUM I EJ NES ENCE C

V 12 No 1 o. 9 . F b 。2 0 e. 08

20 0 8年 0 2月

文章 编号 : 007 3 (0 8 0 —120 10 —0 2 20 ) 1 5 - 0 4

G N薄膜 中产 生较 多 的穿越 位 错 等 缺 陷 , 这些 a 而

氮 化镓 是一 种 直 接 宽 带 隙 ( .9e 材 料 , 3 3 V) 具有 高熔点 、 临界击 穿 电场和 高饱 和漂移 速度 , 高

缺陷做为非辐射复合中心会严重限制发光内量子 效率的提 高, 约着高质量 的 G N外延 层 的生 制 a

( V E) 。其 中利 用 MO V H P 等 C D技 术 已使 氮 化 镓

艺简单 , 没有使用缓冲层。

薄膜材料 进入 了商 品化 生产 , 但在 产 品均匀性 、 生 产效率 和降 低成 本等方 面还 有待 深入 研究 。为 了 获得 高质量 的氮 化 镓 薄膜 , 选择 与氮 化 镓 晶 格 常 数 相 同或相 近 的衬 底是 必 需 的 , 而这 种 衬底 的 然 缺 乏 限制 着 这 种 外 延 方 法 的 应 用 。 目前 已经 在 A2 36 —i Mg 1O ,iG A ,n 1 ,H SC, A2 S, a sZ O等 衬 底 O

002 ; 3 304 .太原理工大学 化学化 工学 院, 山西 太原 0 0 2 ) 30 4

摘要 : 利用化学气相沉积法( V )分别以三氧化二镓( aO ) CD , G 和氨气( H ) N 为镓源和氮源在硅衬底合成了

一

种由片状微 晶构成 的氮化镓 ( a 薄膜 , G N) 实验 中没有使用缓 冲层 。通过场发射扫 描电子显微镜 ( E E 、 F S M) 电子能量散射谱 ( D ) X射线衍射 ( R 、 ES、 X D) 高分辨电镜( T M) HR E 和光致发光谱 ( L 对样 品进 行分析 , P) 生成

把硅 片放 入石英 舟 中 , 把 石 英 舟 置 于石 英 管 中 并

上成功制备出了氮化镓薄膜 , 中由于硅单晶 』其

具有质量高 、 价格 低 、 于 解 理 和 制 作 电极 等 优 易 点, 无疑 是最具 有 潜 力 的 衬底 材 料 。但 是 由于 s i

收 稿 日期 : 0 70 -5 20 -82 ;修 订 日期 : 07 1 . 20 —12 4

C D法制备硅基氮化镓 薄膜 V

王连 红 ,梁 建 , 马淑芳 , 刘旭光 , 许并社

( .太 原理 3. 学 新 材 料 界 面科 学 与 工 程 省 部 共 建 教 育 部 重点 实验 室 ,山 西 太 原 1 5 大 002 3 04;

2 .太原理工大学 材料科学 与工程学院 山西 太原

成 , 些硅 基 G N薄膜 甚至发 生龟 裂而 由 s 衬底 有 a i

是制作耐高温 、 高压 和高功率光 电器件的理想材 料 ¨ 。氮 化镓 材料 已经 引起 了人 们 很 大 的兴 趣 , J

成为 国 内外 研 究 的热 点 。G N较 低 的热 解 温 度 、 a

脱落。因此人们尝试 在 s 衬底上采用不 同的缓 i

2 实

验

把硅 ( 1 ) 片放 在 乙 醇 ( 度 9 . % ) 11 晶 浓 9 7 中

超声 清洗 1 i, 5mn 然后 放 在 去 离 子水 中超 声 清 洗 1 n最后 自然 晾 干 。配 制 G ,的丙 酮 悬 浊 5mi, a0

液后用胶头滴管均匀地滴于硅片上 , 自然凉干。 并

关 键 词: 氮化镓薄膜 ; 化学气相沉淀 ; 长机理 生

P C: 2 0 7 5 AC 3 5 F; 85 文献 标 识 码 :A

中 图分 类号 : N 0 0 8 . 1 T 34; 4 2 3

1 引

言

和 G N有 较 大 的 晶 格 失 配 和 热 失 配 , 此 会 在 a 因

物 为质量较好 的富镓 的纯 氮化镓 薄膜 。片 状氮化镓 微 晶表 面大小约 数百纳 米 , 厚度数 十 纳米 , 薄膜 表 面平 整、 致密 , 没有裂纹或龟裂现象 , s 衬底结合 紧密。氮化镓 薄膜 的带边峰位 于 37 n 与 i 6 m处 , 同时 出现 了黄光

发射峰。并 对此 种氮化镓 薄膜 的生 长机理进行 了探讨 。

较高的饱和蒸气压使大块 G N单 晶生长变得 困 a 难 J 目前 的研 究 主要 集 中在利 用 外 延 技术 生长 ,

G N的一 维 和二 维 材 料方 面 。制 备 氮 化 镓 薄 膜 a

的技术主要有分子束外延( B ) 金属有机化学 MEБайду номын сангаас、

气相 沉 积 ( C D)和 氢 化 物 气 相 外 延 技 术 MO V

冲层 , G A , 1 Z O等 , G N外延 层 的质 如 a s AN, n 但 a 量强 烈依 赖于缓 冲层 的质量 , 冲层 技 术 现 在正 缓 处于发 展 完善 中。 本文 通过化 学气 相沉 积法 在 s( 1 ) 晶上 i11 单 生 长 了表 面平 整 、 密度高 并 且 与 s 衬底 结 合 紧 致 i 密 的 G N薄膜 , 讨论 了其 生 长机 理 。此 方 案工 a 并

温度最高区域 。先抽真空 , 后关真空泵通氩气使 石英管内气压为一个大气压 , 打开管式电阻炉 , 升

基金项 目:国家 自然科 学基金重大研究计划 (0 0 0 4 ; 9 3 6 1 ) 国家 自然科学基金 (0 70 1 资助项 目 2 4 14 )

作 者简 介 :王 连 红 ( 90一) 18 ,男 ,山东 济 宁 人 , 士 研 究 生 ,主要 从事 纳 米半 导 体 材 料 的 制 备 及性 能 研 究 。 硕 : 讯 联 系 人 ; — i x b@p bi.y s.a, e:( 3 1 6 13 1 通 E ma :u s ul t.xc T l 0 5 )0 11 l c