焦油洗油吸收法

清除焦油的方法范文

清除焦油的方法范文1.使用溶剂清除使用溶剂是一种常见且有效的清除焦油的方法。

常见的溶剂包括:丙酮、酒精、醋精等。

使用的方法如下:(1)取适量溶剂倒在布上,然后将布轻轻擦拭在被污染的表面上,使其充分浸透。

(2)等待片刻,让溶剂起到软化和溶解焦油的作用。

(3)使用干净的布轻轻擦拭,并反复重复以上步骤,直至焦油清除干净。

2.使用洗涤剂清除洗涤剂也是一种有效的清除焦油的方法。

常见的洗涤剂如:去污粉、洗洁精等。

使用的方法如下:(1)将适量的洗涤剂倒在被污染的表面上,均匀涂抹。

(2)硬毛刷或海绵蘸取清水,轻轻刷洗焦油污渍。

(3)反复刷洗,直到焦油清除干净。

(4)最后用清水冲洗并擦干。

3.使用油类清除有些油类物质具有较好的溶解焦油的能力,如:食用油、橄榄油等。

使用的方法如下:(1)将适量的油倒在被污染的表面上,均匀覆盖。

(2)等待片刻,油会软化并溶解焦油。

(3)用棉布或纸巾轻轻擦拭,并反复重复以上步骤,直到焦油清除干净。

(4)最后用清水清洗并擦干。

4.使用热水清除热水也是清除焦油的一种方法,但适用于一些易融化的焦油。

使用的方法如下:(1)将锅中的水加热到沸腾。

(2)将被污染的物体或衣物放入沸腾的水中,浸泡一段时间。

(3)取出后,用刷子轻轻刷洗焦油附着的区域。

(4)反复操作,直到焦油清除干净。

(5)最后用清水冲洗并晾干。

注意事项:-在使用以上方法清除焦油时,应根据实际情况选择合适的方法,并注意个人安全和环境保护。

-在使用溶剂或洗涤剂等清洁剂时,应注意防护措施,避免接触皮肤和吸入。

-清洗过程中应用刷子时,应使用适当硬度的刷子,以避免对被清洗物体造成损伤。

-对于一些较为顽固的焦油污渍,可以采用混合多种清洁方法进行处理,以增加清洁效果。

总结起来,清除焦油的方法包括使用溶剂、洗涤剂、油类和热水等进行清洗。

根据具体的情况和物体特点来选择合适的方法,在操作过程中应注意安全和环境保护。

炼焦化学产品的回收与精制

吡啶具有弱碱性,与酸发生中和反应生成相应的盐。在饱

和器或酸洗塔中,吡啶与母液中的硫酸作用生成酸式盐或中

式盐,发生的化学反应分别为:

生成酸式盐

C5H5N + H2SO4

C5H5NH·HSO4

生成中式盐 2C5H5N + H2SO4

(C5H5NH)2SO4

整理课件

33

温度升高

化方法除去

沸点不同,分

离苯和甲苯,

精馏分离

苯:80.1°C

甲苯:110.6°C

二甲苯: 间二甲苯139.1°C

对二甲苯138.4°C

邻二甲苯144.9°C

苯及同系物

粗苯

不饱和化合物

79ºC以下低沸点(环戊二烯46.5ºC)

140ºC以上高沸点(茚181.5ºC、古

马隆173.5ºC)、苯乙烯146ºC

苯

(3)加压冷冻法

煤气加压8atm,冷冻-45ºC使粗苯冷冻成固体而从煤气中分

离

整理课件

37

2. 粗苯回收原理(洗油吸收法)

3. 粗苯回收工段构成

(1)煤气最终冷却和除萘

(回收氨后:煤气温度55ºC,为回收粗苯吸收温度要小于2025ºC)

(2)粗苯吸收

(3)吸收油脱出粗苯(解吸)

整理课件

38

4.粗苯回收工段

油水分离

整理课件

17

2. 氨和吡啶回收的原理

水洗吸收

N

H

H

ON

H

•

H

ON

H

O

H

油脂吸收法

油脂吸收法

油脂吸收法是一种提取植物挥发油的经典方法,其基本原理是利用相似相溶原理,通过油脂对挥发油的溶解和吸附作用来提取挥发油。

具体步骤是先将粉碎的植物材料与油脂混合,再用蒸汽进行加热,以促进油脂对挥发油的溶解和吸附。

然后,用有机溶剂如石油醚、乙醚等对混合物进行萃取,以提取出溶解在油脂中的挥发油。

最后,通过加热或其他方法将油脂从提取物中分离出来,从而得到纯净的挥发油。

油脂吸收法的优点是操作简便、成本较低、溶剂可回收利用,对环境友好。

但是,这种方法也存在一些缺点,例如油脂的选择性较差,容易引入其他杂质,影响挥发油的纯度。

此外,油脂吸收法的提取率较低,需要使用大量的油脂,这可能会增加生产成本。

因此,这种方法在实际生产中并未得到广泛应用。

生产粗苯过程洗油消耗问题探讨

生产粗苯过程洗油消耗问题探讨摘要:焦炉煤气进行粗苯回收是煤气净化重要的环节,通过对煤气中的苯类产品进行回收处理,既可以使煤气得到净化,还可以获取高附加值的化工产品,创造可观的经济效益[1]。

利用洗油吸收法回收粗苯是目前国内焦化行业普遍采用的回收方法,洗油消耗也就成为生产粗苯企业需要控制的关键指标之一,多数企业从洗油消耗产生的成本方面进行考虑,本文从不同角度对洗油消耗问题进行全方位分析。

Abstract:Recovery of Crude Benzene from coke oven gas is an important step in gas purification. Through the recovery of benzene products in the gas, the gas can be purified, the high value-added chemical products can be obtained, and considerable economic benefits can be created. The recoveryof crude benzene by washing oil absorption method is widely used in domestic coking industry.Washing oil consumption has also become one ofthe key indicators tocontrol for crude benzene production enterprises.Most enterprises consider from the cost of washing oil co nsumption, this paper analyzes the problem of washing oil con sumption from different angles。

粗苯回收工艺

摘要:简要介绍了焦炉煤气中粗苯回收工艺,指出粗苯回收要注意管道和设备的阻塞,提出在设计时要合理选用设备和工艺参数,以达到有效地提高效率,降低能耗,保证管系安全运行的目的。

关键词:粗苯回收;焦炉煤气;管道设备苯族烃是宝贵的化工原料,焦炉煤气中一般含苯族烃25g/m3~40/m3。

粗苯是各焦化企业回收的主要对象。

粗苯主要含有苯、甲苯、二甲苯、三甲苯等芳香烃。

随着原油价格的不断增长,粗苯的价格也在不断增长,而焦炭价格稳中有降,因此各焦化企业对焦炉煤气中苯的回收更加重视,粗苯的销售已成为一些企业的主要经济来源。

从焦炉煤气中回收粗苯的方法有洗油吸收法、活性炭吸附法和深冷凝结法。

其中洗油吸收法以工艺简单、经济可靠而得到广泛推广。

洗油吸收法依靠操作压力不同可分为:加压吸收法、常压吸收法和负压吸收法。

加压吸收法主要适用于煤气远距离输送或作为合成氨厂的原料,负压吸收法主要应用于全负压煤气净化系统,我国普遍采用的是常压吸附法,其操作压力稍高于大气压。

吸收了煤气中粗苯的洗油通常被称为富油。

从富油中脱除粗苯时,按压力不同可分为:常压水蒸气蒸馏法和减压蒸馏法。

富油加热通常采用管式炉加热。

我们在这里主要讨论管式炉加热的水蒸气蒸馏法。

1粗苯回收工艺简述工业上的粗苯主要成分均在180℃前馏出,180℃后的馏出物则称为溶剂油。

所以我们通常所说的粗苯为180℃前粗苯。

工业生产上粗苯的回收过程可分为洗苯和脱苯两大部分。

(1)终冷洗苯。

煤气由洗氨工段来,先进入终冷器冷却至25℃左右,再进入洗苯塔下部,和塔顶喷淋下来的洗油逆流接触,煤气从塔顶送外管。

洗油从煤气中吸收苯(族烃)后进入塔底,成为洗苯后的富油。

(2)脱苯。

富油经泵送贫富油换热器和冷凝冷却器换热后送去管式炉,加热到180℃后,送脱苯塔中段,塔底来的400℃过热蒸汽将粗苯气提从塔顶溢出,洗油经气提后成为贫油,进入塔底,贫油经换热后进入循环槽中循环使用。

粗苯蒸气从塔顶溢出后经冷凝冷却进入分离器,分离出水分后经计量槽自动流入储槽,部分粗苯用回流泵送回塔顶,成品粗苯可经泵外送。

粗苯生产过程中稳定循环洗油质量的方法及措施

粗苯生产过程中稳定循环洗油质量的方法及措施1、工艺简介:粗苯的回收方法为焦油洗油吸收、管式炉加热富油的脱苯法。

从水洗氨、氨分解工段来的焦炉煤气直接进入洗苯塔底部,与塔顶喷淋的循环洗油逆流接触,煤气中的苯类物质被循环洗油吸收,从塔顶出来的煤气中含苯要求小于2g/m3 。

吸收了粗苯的富油经富油泵送至粗苯冷凝冷却器,用粗苯汽预热,再经热贫油换热器,然后经管式炉加热至180~190℃进入脱苯塔。

经管式炉加热到400℃的过热蒸汽通过洗油再生器进入脱苯塔,作为脱苯的热源。

从脱苯塔蒸出的粗苯汽进入粗苯冷凝冷却器,被冷凝冷却至30℃左右,进入粗苯油水分离器。

分离出来的水进入控制分离器,分离的粗苯入粗苯回流槽,部分粗苯送到脱苯塔顶作回流。

脱苯塔底部的热贫油与富油换热后进入贫油冷却器,然后送贫油槽,再送洗苯塔循环使用。

2、存在的问题:粗苯回收率不稳定,平均不足0.8%,增加洗油循环量后效果仍不理想,经对循环洗油质量跟踪分析,发现循环洗油质量变差。

为了解决循环洗油质量变差问题,我们对洗苯塔后含苯和贫、富油含苯进行了跟踪分析,对工艺状况及每台设备进行检查,对各环节的操作进行了认真分析。

找出主要原因如下。

(1)、由于粗苯工序不设煤气终冷塔,煤气是从水洗氨、氨分解工序中的洗氨塔直接进入粗苯工序中的洗苯塔,而在水洗氨、氨分解工序中洗氨主要是蒸氨废水吸收煤气中的氨蒸氨废水温度偏高,导致洗苯塔内煤气温度高于洗油温度,煤气中的水分被冷凝下来进入洗油中,从而使洗油质量变差。

(2) 、再生器进口过热蒸汽波动较大,过热蒸汽进口阀门开度小,进再生塔蒸汽量小,致使温度升不上去。

(3) 、管式炉煤气加热系统中煤气喷嘴不合理,造成富油温度低,富油温度不足160℃。

(4)、操作不当,造成脱苯塔顶温度上升,把洗油中的轻质组分蒸走,破坏了洗油质量。

3、稳定循环洗油质量的措施:(1)、在水洗氨、氨分解工序中,2号洗氨塔增加了低温软水喷洒,降低了煤气温度,保证了进入洗苯塔的煤气温度能控制在25~27℃。

煤气终冷洗苯工艺比较

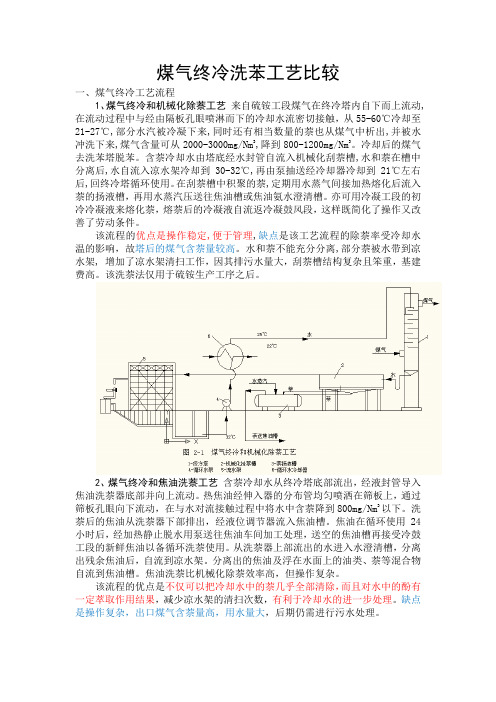

煤气终冷洗苯工艺比较一、煤气终冷工艺流程1、煤气终冷和机械化除萘工艺来自硫铵工段煤气在终冷塔内自下而上流动,在流动过程中与经由隔板孔眼喷淋而下的冷却水流密切接触,从55-60℃冷却至21-27℃,部分水汽被冷凝下来,同时还有相当数量的萘也从煤气中析出,并被水冲洗下来,煤气含量可从2000-3000mg/Nm3,降到800-1200mg/Nm3。

冷却后的煤气去洗苯塔脱苯。

含萘冷却水由塔底经水封管自流入机械化刮萘槽,水和萘在槽中分离后,水自流入凉水架冷却到30-32℃,再由泵抽送经冷却器冷却到21℃左右后,回终冷塔循环使用。

在刮萘槽中积聚的萘,定期用水蒸气间接加热熔化后流入萘的扬液槽,再用水蒸汽压送往焦油槽或焦油氨水澄清槽。

亦可用冷凝工段的初冷冷凝液来熔化萘,熔萘后的冷凝液自流返冷凝鼓风段,这样既简化了操作又改善了劳动条件。

该流程的优点是操作稳定,便于管理,缺点是该工艺流程的除萘率受冷却水温的影响,故塔后的煤气含萘量较高。

水和萘不能充分分离,部分萘被水带到凉水架, 增加了凉水架清扫工作,因其排污水量大,刮萘槽结构复杂且笨重,基建费高。

该洗萘法仅用于硫铵生产工序之后。

2、煤气终冷和焦油洗萘工艺含萘冷却水从终冷塔底部流出,经液封管导入焦油洗萘器底部并向上流动。

热焦油经伸入器的分布管均匀喷洒在筛板上,通过筛板孔眼向下流动,在与水对流接触过程中将水中含萘降到800mg/Nm3以下。

洗萘后的焦油从洗萘器下部排出,经液位调节器流入焦油槽。

焦油在循环使用24小时后,经加热静止脱水用泵送往焦油车间加工处理,送空的焦油槽再接受冷鼓工段的新鲜焦油以备循环洗萘使用。

从洗萘器上部流出的水进入水澄清槽,分离出残余焦油后,自流到凉水架。

分离出的焦油及浮在水面上的油类、萘等混合物自流到焦油槽。

焦油洗萘比机械化除萘效率高,但操作复杂。

该流程的优点是不仅可以把冷却水中的萘几乎全部清除,而且对水中的酚有一定萃取作用结果,减少凉水架的清扫次数,有利于冷却水的进一步处理。

焦油收集方法

焦油收集方法焦油是一种有害成分,由于焦油易引起冷凝、形成浮质、聚合产生更复杂的结构,这会给过程设备、内燃机和汽轮机的运行带来很大问题。

然而,焦油最小的可允许限度很大程度依赖于过程的类型和终端用户的应用。

1Bui 等提到在内燃机中气体的焦油和灰尘的体积质量 3 2 必须<10mg/m 。

Milne 等列出了各种终端设备的焦油的体积质量限制值。

因此,生物质燃料气体中焦油的脱除或分解是发电利用的最大障碍之一。

当前焦油脱除方法可分为机械方法、热裂解法、催化裂解法、部分氧化法和等离子体法,本文将对上述 5 种方法进行分析。

1 机械方法机械方法包括湿式方法、干式方法、旋风除尘器和静电除尘器。

目的是捕捉产气中的颗粒物质,大量实验结果表明该方法还可有效脱除颗粒中携带的焦油。

1.1 湿式方法湿式方法又称为水洗法,分为喷淋法和吹泡法。

用水将可燃气中的部分焦油带走,加入少量的碱可以使净化效果有所提高。

Goldshmid 及 Galvert 认为,水洗法捕捉焦油的机理主要是慢碰撞。

生物质气化系统中最常用的湿式净化设备是喷淋塔。

雾化喷嘴在塔内多排布置,燃气从下而上,经过一排排向下喷淋的液滴后除去其中的焦油、灰尘。

Sfairmand 试验表明,液滴在 500~1000 m 时,除焦油效率最高。

Dinkelbach 报道在循环流化床气化炉中采用湿法洗刷器壳脱除 60%的焦油。

然而,这些系统非常昂贵。

而且,机械方法只能从产气中脱除焦油,而焦油中的能量被浪费。

尤其是系统产生了大量的污水,引起了水的二次污染。

为了克服这一缺点,一些人尝试用油取代水去洗刷产气,但成本较高。

1.2 干式方法干式方法又称过滤法,采用多级过滤的净化方法,如在固定床下吸式生物质气化机组中采用的两级旋风除尘器除尘、一级管式冷却器和箱式过滤器净化系统。

将吸附性很强的材料(如活性炭)装在容器中,让可燃气穿过吸附材料,从而把可燃气的焦油过滤出来。

荷兰能源中心开发的“OLGA”(油基气体洗刷器),见图 1。

粗苯生产工艺指标与焦炉煤气粗苯回收方法

粗苯生产工艺指标与焦炉煤气粗苯回收方法一、粗苯生产消耗洗油、蒸汽、焦炉煤气的指标:⑴、洗油<100kg/t粗苯(国内有些焦化厂<70kg/t粗苯);⑵、蒸汽10-1.5t/t粗苯;⑶、焦炉煤气450-550m3/t粗苯。

二、洗油吸收粗苯的基本原理:⑴、用洗油吸收焦炉煤气中的粗苯是物理吸收过程,服从有关定律。

⑵、当煤气中粗苯蒸汽分压大于洗油液面上粗苯蒸汽压时,煤气中粗苯被洗油吸收。

三、从焦炉煤气中回收粗苯的方法:1、吸收粗苯部分:⑴、洗油吸收法(本公司采用):①、用洗油在专门的洗涤塔内吸收焦炉煤气中的粗苯,将吸收了粗苯的洗油(称为富油);②、送至脱苯塔蒸馏装置中,在此粗苯被提取出来,脱苯后的洗油(称为贫油);③、经冷却后重新送回(循环)洗涤塔内吸收粗苯。

⑵、吸附法(如果用活性碳做吸附煤气中的粗苯,作为煤气含苯化验分析方法之一)。

⑶、低温加压法。

2、蒸馏脱苯部分:⑴、吸收了煤气中粗苯的洗油称为富油。

⑵、按富油加热发生分为:①、预热器加热富油(用水蒸气做热源)的脱苯法。

②、管式炉加热富油(用焦炉煤气做主要热源)的脱苯方法。

四、从富油中蒸出粗苯的原理:1、从富油中蒸出粗苯是根据洗油和粗苯两者沸点2的不同,虽然粗苯沸点小于180℃,但其液体混合物又不具有恒沸点,同时洗油又是此混合物中主要组份;2、混合物的沸点介于粗苯和洗油沸点(230-300℃)之间,并趋近洗油的沸点,于是采用降低蒸馏温度的水蒸气蒸馏方法。

五、粗苯工段工艺简介及流程图:1、工艺简介:⑴、从硫铵工段来的煤气进入终冷塔,在此被冷却至25-28℃后,由塔底进入洗苯塔,在塔内与塔顶下来的洗油(贫油)逆流接触后,煤气中的苯族烃被洗油贫油吸收下来,从塔顶出来的煤气一部分回焦炉加热。

⑵、其余部分送至气柜等用户。

⑶、吸收苯族烃的贫油变为富油后,在洗苯塔底进小富油泵送至富油槽。

⑷、在由大富油泵送至蒸苯部分处理。

⑸、脱苯后的热贫油经一段贫富油换热器后进入脱苯塔底部热贫油槽中,然后用贫油泵从槽中抽出经二段贫富油换热器后,一段贫油冷却器,二段贫油冷却器冷却后送往洗苯塔顶喜欢喷洒适用。

年产60万吨焦化厂粗苯回收车间工艺设计

1 文献综述1.1 产品简介粗苯是多种芳烃和其他化合物组成的混合物,粗苯主要成分是苯、甲苯、二甲苯及三甲苯等,此外,还含有一些不饱和化合物、硫化物及少量的酚类和吡啶碱类。

当用洗油回收煤气中的苯族烃时,在所得的粗苯中有少量的洗油轻质馏分,粗笨是焦炭生产过程中副产物,常温下是一种淡黄色易挥发的液体。

粗苯的各主要组分在180℃的馏出物称为溶剂油。

在测定粗苯中各组分的含量和计算产量时,通常把180℃前馏出量当作100%来计算,故以其180℃前的馏出量作为馏出量质量的指标之一。

粗苯在180℃前的馏出量取决于粗苯工段的工艺流程和操作制度。

180℃前的馏出量越多,粗苯的质量就越少,一般要求180℃前的馏出量为93—95%粗苯。

粗苯是淡黄色的透明液体,比水轻,不溶于水。

在储存时,由于轻质不饱和化合物的氧化和聚合形成的树脂状物质能溶解于粗苯中使其着色并很快地变暗。

粗苯是易燃的物质,闪点12℃。

粗苯蒸汽在空气中的浓度在1.4—7.5%(体积)范围内时,能形成爆炸性混合物,此工段要求严禁烟火。

由于粗笨是一种初级化工产品,成分复杂,不能直接用于化工生产,也不能直接被终端客户消费,因此需要精苯生产企业把粗笨分理出纯苯、甲苯、二甲苯以及重质苯后,再到消费者手中。

苯、甲苯、二甲苯(简称BTX)等同属于芳香烃,是重要的基本有机化工原料,芳香烃衍生的下游产品,广泛用于三大合成材料(合成塑料、合成纤维、合成橡胶)和有机原料及各种中间体的制造。

苯主要用于合成乙苯、异丙苯环己烷,一部分也用于合成苯胺、马来酸、环氧树脂、尼龙和氯苯等。

其中氯苯是重要的制药和染料工业的中间体,而苯胺则广泛用于染料、医药、农药、炸药、助剂、香料等精细化学品的生产,也用于合成材料工业[1]。

二甲苯在工业上有用的是邻、对二甲苯。

邻二甲苯可以用作生产邻二甲苯酰酐(苯酐)的原料,邻二甲苯酰酐主要用于增塑剂的制备;对二甲苯用作生产对二甲酸的原料,对苯二甲酸不仅是制造聚酯纤维涤纶的原料,也是制造模型树脂的原料。

焦油烟气 除油除尘工艺

焦油烟气除油除尘工艺焦油烟气是指在焦化过程中产生的烟气,其中含有大量的有害物质,对环境和人体健康造成严重威胁。

为了减少焦油烟气对环境的污染,保护人体健康,需要采用除油除尘工艺对焦油烟气进行处理。

除油除尘工艺是指通过一系列的物理和化学方法,将焦油烟气中的油烟和颗粒物进行有效去除。

该工艺主要包括预处理、油烟去除和颗粒物去除三个步骤。

首先进行预处理,主要是通过过滤器将焦油烟气中的大颗粒物和固体颗粒物进行初步去除。

预处理可以采用旋风分离器、静电沉降器等装置,将焦油烟气中的颗粒物分离出来,减少对后续处理设备的负荷。

然后进行油烟去除,主要是利用物理和化学方法将焦油烟气中的油烟去除。

物理方法包括湿式除油和干式除油两种方式。

湿式除油是通过喷淋水雾使焦油烟气中的油烟与水雾接触,形成液滴后进行分离。

干式除油是通过滤料或电场将焦油烟气中的油烟吸附或电除去。

化学方法则是利用化学吸收剂对焦油烟气中的油烟进行吸附或化学反应,将其转化为易于处理的物质。

最后进行颗粒物去除,主要是通过过滤器将焦油烟气中的微小颗粒物进行捕集。

过滤器可以采用布袋过滤器、电除尘器等设备,将焦油烟气中的颗粒物捕集下来。

过滤器的精度和效率直接影响着颗粒物的去除效果,因此需要选择合适的过滤器进行处理。

除油除尘工艺的关键是选择合适的设备和控制参数,以确保工艺的稳定性和处理效果。

同时,还需要注意处理后的废水和固体废物的处理与处置,以免对环境造成二次污染。

焦油烟气的除油除尘工艺是保护环境和人体健康的重要环节。

通过合理选择工艺和设备,并加强管理和监控,可以有效地减少焦油烟气对环境的污染,为人们提供一个清洁、健康的生活环境。

焦炉煤气中粗苯的回收工艺设计

设计说明本次毕业实习的地点是在中平能化集团河南京宝焦化有限公司,具体工作岗位是工艺技术部粗苯蒸馏工段。

经过近两个月的岗位工作,作者对焦化厂粗苯回收工艺流程有了一定程度的了解和掌握,所以将毕业设计题目定为:15000 m3/h焦炉煤气中粗苯的回收工艺设计。

粗苯回收工艺主要分终冷洗苯和粗苯蒸馏两个过程,根据河南京宝焦化有限公司的粗苯回收工艺流程以及自己对粗苯回收相关内容的一些了解,本设计采用的是常压填料吸收塔进行焦炉煤气中粗苯的吸收,用管式炉加热富油生产一种苯的方法进行粗苯的蒸馏。

主要流程为焦炉煤气首先自上而下经过横管式终冷塔,在此依次用32°C的循环水和18°C的低温水除去煤气中的萘,然后煤气自下而上进入洗苯塔,塔顶向下喷洒27°C左右的吸油,气、液逆向接触,使洗油充分吸收煤气中的粗苯而成为富油。

富油送往管式加热炉预热到135°C,之后从第15层塔板处进入脱苯塔,在此富油被加热到180°C,粗苯蒸汽由塔顶采出,塔底则为贫油。

然后粗苯蒸汽依次经过油气换热器和冷凝冷却器后成为液体进入粗苯储槽。

洗苯塔操作压力0.1MPa,填料塔高度13 m,塔径为 2.2m,入塔煤气中粗苯含量25 g/m3 ~40 g/m3,出塔含量为4 g/m3以下。

本设计中的计算内容主要有吸收塔中气液相的物料衡算和管式炉加热脱苯工序的热量衡算,以及吸收塔设备的相关工艺计算。

完成的图纸有带控制点的粗苯回收工艺流程图、物料衡算图和主设备洗苯塔和脱苯塔的剖面图。

关键词:焦炉煤气、粗苯回收、粗苯蒸馏、常压、洗苯塔、管式炉、Design NotesThis is the place of graduation practice of the Group in Henan to Beijing Zhongping Bao Coking Co., Ltd., is a technology specific jobs distillation section in the Ministry of benzene. After nearly two months of post work, I have a coke plant crude benzene recovery process a degree of understanding and knowledge, so I put my graduate design topics as: 15000 m3 / h of coke oven gas in the crude benzene recovery process design. Crude benzene recovery process mainly consists of the final cold wash both benzene and benzene distillation process, according to King Po Coking Co, Ltd. Henan, crude benzene recovery of crude benzol recovery process and their relevant content on some idea, this design uses the atmospheric pressure packed absorption tower for absorption of benzene in coke oven gas with a tube furnace heated to produce a rich oil method of benzene benzene distillation. Operating pressure of 0.1, height of packed tower 13, tower diameter, the benzene content of the gas into the tower 25g/m3~ 40g/m3, the tower content 4g/m3 below.Calculation of the design content of the main absorber in the gas phase of the material balance and the tube furnace heating process from benzene heat balance, and the calculation of the absorber device related technology. The drawings are done with the control point flow chart of crude benzene recovery, material balance chart and the main equipment wash benzene tower profile.Key words: coke oven gas, crude benzene recovery, clumsy distillation, atmospheric pressure, benzene washing tower, tube furnace目录设计说明 (I)Design Notes (II)主要符号说明 (iii)引言 (1)1设计总论 (2)1.1粗苯的组成和性质 (2)1.1.1 粗苯的组成 (2)1.1.2 粗苯的性质 (3)1.2 回收苯族烃的方法 (3)1.3 影响粗苯回收的因素 (4)1.3.1 吸收温度 (4)1.3.2 洗油的吸收能力及循环油量 (4)1.3.3 贫油含苯量 (5)1.3.4 吸收表面积 (6)1.3.5 煤气压力和流速 (6)1.4 粗苯回收过程存在问题与改进措施 (7)1.4.1 存在问题 (7)1.4.2 改进措施 (7)2 设计方案的确定 (9)2.1生产条件及参数 (9)2.2 工艺流程及工艺流程图 (9)2.2.1 工艺流程 (9)2.2.2 工艺流程图 (11)3 物料衡算与热量衡算 (13)3.1 物料衡算 (13)3.1.1 进塔焦炉煤气中各组分的含量 (13)3.1.2 进塔焦炉煤气中粗苯的摩尔组成 (13)3.1.3 气、液量计算 (14)3.1.4 粗苯蒸馏工段物料横算 (14)3.2 热量衡算 (18)3.2.1管式炉供给富油的热量Q (18)m (19)3.2.2 管式炉供给蒸气的热量QV3.2.3 管式炉加热面积 (19)4 主要设备的工艺计算 (20)4.1 吸收塔塔径计算 (20)4.2 吸收塔高度计算 (21)4.2.1 传质单元高度 (21)4.2.2 传质单元数 (22)4.2.3 填料层高度 (23)4.2.4 塔附属高度 (23)4.3 填料塔的压力降 (23)4.3.1 气体进出口压力降 (23)4.3.2 填料层压力降 (24)4.3.3 填料塔的总压力降 (24)5 主要设备的强度校核 (25)5.1壁厚设计及校核 (25)5.2 封头设计 (26)5.3 圆筒的应力 (26)5.4 塔裙座高度 (26)6 辅助设备的选型 (27)6.1 洗苯塔附属设备 (27)6.1.1填料支撑装置 (27)6.1.2液体分布器 (28)6.1.3液体再分布器 (29)6.1.4气体的进口与出口装置 (30)6.2 管式加热炉 (31)6.3 洗油再生器 (32)6.4 脱苯塔 (35)6.5 泵 (35)6.6 工艺管道 (36)6.7 换热器 (36)7 设计结果 (37)8 参考文献 (38)9 附录 (39)10 致谢 (40)主要符号说明引言粗苯是炼焦化学产品回收中最重要的两类产品之一。

煤化工工艺学-4-炼焦化学产品的回收与精制

一、粗煤气初步冷却(sheet 3)

3. 初冷设备:管壳式冷却器(立管式和横管式两种)

<缺点> 耗用金属量大,还必须清理管内水垢。

<解决方法> 直接冷却水洗;也可先进行管式冷却,再进行直接冷却; 采用空气冷却和水冷却两段法。

二、焦油和氨水的分离(sheet 1)

1. 粗煤气冷却后,由集气管来的冷凝下来的氨水、焦 油和焦油渣必须进行分离,原因如下:

含有大量水蒸气,吸收后,降低输送

成本 腐蚀性介质被冷凝

H2S,HCN等

有害物质也被冷凝 萘容易堵塞 焦油蒸气不利于回收氨和粗苯操作 氨燃烧生成氧化氮 不饱和烃形成聚合物

三、炼焦化学产品的回收方法(sheet 2)

2. 炼焦化学产品的回收与精制流程

粗煤气首先经过初

冷器冷却析出焦油

生产原理: 将含有氨的焦炉煤气通入饱和器,与硫酸铵母液

中的硫酸反应,当母液中的游离酸的浓度(质量分数)或酸度 为 1%~2%时,主要生成硫酸铵。酸度增加时,生成硫酸氢铵 的比例增大。但硫酸氢铵比硫酸铵更易溶于水和稀酸,因此, 酸度不大时,从饱和器中析出的主要是硫酸铵结晶。

工艺流程:

A. 煤气经过鼓风机和电捕焦油器之后进入煤气预热器 1 ,预热到 60~70 oC(目的:蒸出饱和器中的水分,防止母液稀释),煤 气由饱和器 2 的中央气管经泡沸伞穿过母液层鼓泡而出(氨被 硫酸吸收,形成含量为 40%~45%硫酸氢铵和 6%~8%硫酸铵; 吸收氨的同时,吡啶碱也被吸收)。煤气穿过饱和器 2 后经除 酸器3分离出携带的酸雾后,去脱硫和粗苯回收工段。

b. 脱除方法:冷却冲洗法——终冷部分介绍 油吸收法

吸收剂有:洗油、焦油、蒽油和轻柴油等。 在吸收塔内煤气自下而上,萘被喷淋下的油吸收,是物理吸收 过程。我国焦化厂多采用焦油洗油作为吸收剂,因为它对萘的 溶解度较大,本身用量较少。 30~40 oC条件下,萘可被除至0.5 g/m3,为了保证吸收效率, 循环洗油允许的含奶量为7%~10%

<冶金行业>焦炉煤气中粗苯的回收工艺设计

(冶金行业)焦炉煤气中粗苯的回收工艺设计设计说明本次毕业实习的地点是在中平能化集团河南京宝焦化有限公司,具体工作岗位是工艺技术部粗苯蒸馏工段。

经过近两个月的岗位工作,作者对焦化厂粗苯回收工艺流程有了一定程度的了解和掌握,所以将毕业设计题目定为:15000 m3/h 焦炉煤气中粗苯的回收工艺设计。

粗苯回收工艺主要分终冷洗苯和粗苯蒸馏两个过程,根据河南京宝焦化有限公司的粗苯回收工艺流程以及自己对粗苯回收相关内容的一些了解,本设计采用的是常压填料吸收塔进行焦炉煤气中粗苯的吸收,用管式炉加热富油生产一种苯的方法进行粗苯的蒸馏。

主要流程为焦炉煤气首先自上而下经过横管式终冷塔,在此依次用32°C的循环水和18°C的低温水除去煤气中的萘,然后煤气自下而上进入洗苯塔,塔顶向下喷洒27°C左右的吸油,气、液逆向接触,使洗油充分吸收煤气中的粗苯而成为富油。

富油送往管式加热炉预热到135°C,之后从第15层塔板处进入脱苯塔,在此富油被加热到180°C,粗苯蒸汽由塔顶采出,塔底则为贫油。

然后粗苯蒸汽依次经过油气换热器和冷凝冷却器后成为液体进入粗苯储槽。

洗苯塔操作压力0.1,填料塔高度13,塔径为,入塔煤气中粗苯含量25 g/m3 ~40 g/m3,出塔含量为4 g/m3以下。

本设计中的计算内容主要有吸收塔中气液相的物料衡算和管式炉加热脱苯工序的热量衡算,以及吸收塔设备的相关工艺计算。

完成的图纸有带控制点的粗苯回收工艺流程图、物料衡算图和主设备洗苯塔和脱苯塔的剖面图。

关键词:焦炉煤气、粗苯回收、粗苯蒸馏、常压、洗苯塔、管式炉、Design NotesThis is the place of graduation practice of the Group in Henan to Beijing Zhongping Bao Coking Co., Ltd., is a technology specific jobs distillation section in the Ministry of benzene. After nearly two months of post work, I have a coke plant crude benzene recovery process a degree of understanding and knowledge, so I put my graduate design topics as: 15000 m3/ h of coke oven gas in the crude benzene recovery process design.Crude benzene recovery process mainly consists of the final cold wash both benzene and benzene distillation process, according to King Po Coking Co, Ltd. Henan, crude benzene recovery of crude benzol recovery process and their relevant content on some idea, this design uses the atmospheric pressure packed absorption tower for absorption of benzene in coke oven gas with a tube furnace heated to produce a rich oil method of benzene benzene distillation. Operating pressure of 0.1, height of packed tower 13, tower diameter, the benzene content of the gas into the tower 25g/m3 ~ 40g/m3, the tower content 4g/m3 below.Calculation of the design content of the main absorber in the gas phase of the material balance and the tube furnace heating process from benzene heat balance, and the calculation of the absorber device related technology. The drawings are done with the control point flow chart of crude benzene recovery, material balance chart and the main equipment wash benzene tower profile.Key words: coke oven gas, crude benzene recovery, clumsy distillation, atmospheric pressure, benzene washing tower, tube furnace目录设计说明 (I)Design Notes (II)主要符号说明 (iii)引言 (1)1设计总论 (2)1.1粗苯的组成和性质 (2)1.1.1 粗苯的组成 (2)1.1.2 粗苯的性质 (3)1.2 回收苯族烃的方法 (3)1.3 影响粗苯回收的因素 (4)1.3.1 吸收温度 (4)1.3.2 洗油的吸收能力及循环油量 (4)1.3.3 贫油含苯量 (5)1.3.4 吸收表面积 (6)1.3.5 煤气压力和流速 (6)1.4 粗苯回收过程存在问题与改进措施 (7)1.4.1 存在问题 (7)1.4.2 改进措施 (7)2 设计方案的确定 (9)2.1生产条件及参数 (9)2.2 工艺流程及工艺流程图 (9)2.2.1 工艺流程 (9)2.2.2 工艺流程图 (11)3 物料衡算与热量衡算 (13)3.1 物料衡算 (13)3.1.1 进塔焦炉煤气中各组分的含量 (13)3.1.2 进塔焦炉煤气中粗苯的摩尔组成 (13)3.1.3 气、液量计算 (14)3.1.4 粗苯蒸馏工段物料横算 (14)3.2 热量衡算 (18)3.2.1管式炉供给富油的热量Q m (18)3.2.2 管式炉供给蒸气的热量Q V (19)3.2.3 管式炉加热面积 (19)4 主要设备的工艺计算 (20)4.1 吸收塔塔径计算 (20)4.2 吸收塔高度计算 (21)4.2.1 传质单元高度 (21)4.2.2 传质单元数 (22)4.2.3 填料层高度 (23)4.2.4 塔附属高度 (23)4.3 填料塔的压力降 (23)4.3.1 气体进出口压力降 (23)4.3.2 填料层压力降 (24)4.3.3 填料塔的总压力降 (24)5 主要设备的强度校核 (25)5.1壁厚设计及校核 (25)5.2 封头设计 (26)5.3 圆筒的应力 (26)5.4 塔裙座高度 (26)6 辅助设备的选型 (27)6.1 洗苯塔附属设备 (27)6.1.1填料支撑装置 (27)6.1.2液体分布器 (28)6.1.3液体再分布器 (29)6.1.4气体的进口与出口装置 (30)6.2 管式加热炉 (31)6.3 洗油再生器 (32)6.4 脱苯塔 (35)6.5 泵 (35)6.6 工艺管道 (36)6.7 换热器 (36)7 设计结果 (37)8 参考文献 (38)9 附录 (39)10 致谢 (40)主要符号说明引言粗苯是炼焦化学产品回收中最重要的两类产品之一。

焦炉煤气回收粗苯

第八节焦炉煤气回收粗苯焦炉煤气回收粗苯通常采用洗油吸收粗苯法。

洗油吸收粗苯工艺包括洗油吸苯和富油脱苯两道工序。

洗油吸苯是用洗油洗涤煤气吸收苯族烃,吸收了苯族烃的洗油称为富油。

富油脱苯是用蒸汽蒸馏出溶解在富油中的苯族烃,富油脱苯后的洗油称为贫油。

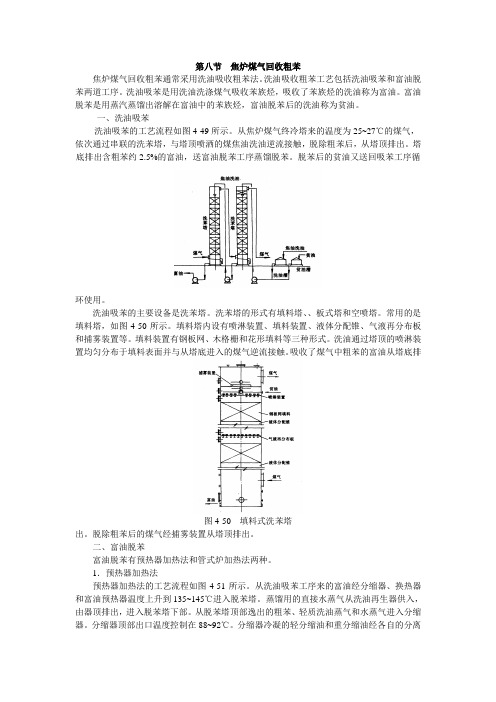

一、洗油吸苯洗油吸苯的工艺流程如图4-49所示。

从焦炉煤气终冷塔来的温度为25~27℃的煤气,依次通过串联的洗苯塔,与塔顶喷洒的煤焦油洗油逆流接触,脱除粗苯后,从塔顶排出。

塔底排出含粗苯约2.5%的富油,送富油脱苯工序蒸馏脱苯。

脱苯后的贫油又送回吸苯工序循环使用。

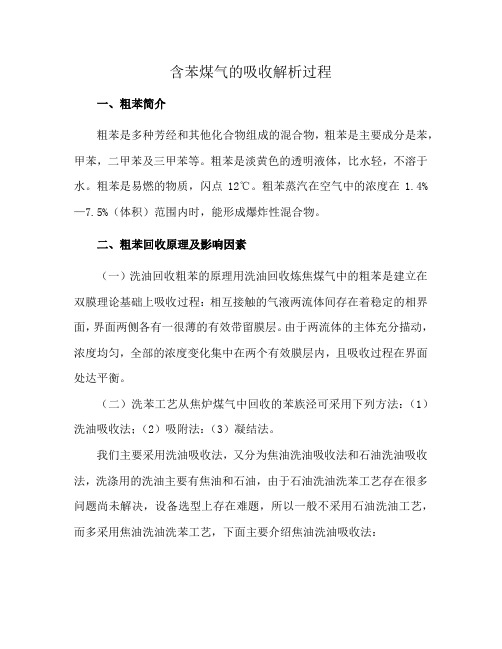

洗油吸苯的主要设备是洗苯塔。

洗苯塔的形式有填料塔、、板式塔和空喷塔。

常用的是填料塔,如图4-50所示。

填料塔内设有喷淋装置、填料装置、液体分配锥、气液再分布板和捕雾装置等。

填料装置有钢板网、木格栅和花形填料等三种形式。

洗油通过塔顶的喷淋装置均匀分布于填料表面并与从塔底进入的煤气逆流接触。

吸收了煤气中粗苯的富油从塔底排图4-50 填料式洗苯塔出。

脱除粗苯后的煤气经捕雾装置从塔顶排出。

二、富油脱苯富油脱苯有预热器加热法和管式炉加热法两种。

1.预热器加热法预热器加热法的工艺流程如图4-51所示。

从洗油吸苯工序来的富油经分缩器、换热器和富油预热器温度上升到135~145℃进入脱苯塔。

蒸馏用的直接水蒸气从洗油再生器供入,由器顶排出,进入脱苯塔下部。

从脱苯塔顶部逸出的粗苯、轻质洗油蒸气和水蒸气进入分缩器。

分缩器顶部出口温度控制在88~92℃。

分缩器冷凝的轻分缩油和重分缩油经各自的分离器与水分离后兑人富油中。

分缩器顶部出口的粗苯蒸气和水蒸气进入两苯塔,塔顶逸出的73~78℃轻苯蒸气经轻苯冷凝器流入轻苯分离器,分离出的水流入回流槽,部分轻苯用泵送入两苯塔顶部作回流,其余作为产品。

两苯塔底部引出的重苯,经重苯冷却器冷却后作为产品。

从两苯塔塔板上引出的液体,在油水分离器内分离出水后返回引出塔板的下层。

脱苯塔底部排出的热贫油用泵送换热器降温、再经冷却器冷却至25~30℃后,送往洗油吸苯工序循环使用。

含苯煤气的吸收解析过程

含苯煤气的吸收解析过程一、粗苯简介粗苯是多种芳经和其他化合物组成的混合物,粗苯是主要成分是苯,甲苯,二甲苯及三甲苯等。

粗苯是淡黄色的透明液体,比水轻,不溶于水。

粗苯是易燃的物质,闪点12℃。

粗苯蒸汽在空气中的浓度在1.4%—7.5%(体积)范围内时,能形成爆炸性混合物。

二、粗苯回收原理及影响因素(一)洗油回收粗苯的原理用洗油回收炼焦煤气中的粗苯是建立在双膜理论基础上吸收过程:相互接触的气液两流体间存在着稳定的相界面,界面两侧各有一很薄的有效带留膜层。

由于两流体的主体充分描动,浓度均匀,全部的浓度变化集中在两个有效膜层内,且吸收过程在界面处达平衡。

(二)洗苯工艺从焦炉煤气中回收的苯族泾可采用下列方法:(1)洗油吸收法;(2)吸附法:(3)凝结法。

我们主要采用洗油吸收法,又分为焦油洗油吸收法和石油洗油吸收法,洗涤用的洗油主要有焦油和石油,由于石油洗油洗苯工艺存在很多问题尚未解决,设备选型上存在难题,所以一般不采用石油洗油工艺,而多采用焦油洗油洗苯工艺,下面主要介绍焦油洗油吸收法:焦油洗油是高温焦油加工时230—300℃的馅分,由于大多数焦化厂都能自得,所以应用广泛。

焦油洗油的含禁量除规定要小于13%外,还要求其含危量不大于5%,是为了保证在10-—15℃时无固体沉淀物。

但是洗油中存在一定数量的茶,则有助于降低洗油析出沉淀物的温度。

洗油含酸量高时,会与水形成乳化物,从而破坏吸苯的操作,且酚的存在使洗油变稠,黏度大,因此必须严格控制洗油中的含酚量。

三、脱苯原理及影响因素(一)脱苯原理(蒸汽法)脱苯原理实际是精馅原理,挥发度不同的混合液精馅塔内进行部分汽化和部分冷凝,使其分离成几乎纯态的过程。

在精馏过程中,当加热互不相溶的液体混合物时,如果此混合物的蒸汽分压之和达到塔内的总压时,液体即行沸腾。

所以,在脱苯蒸馅过程中通入大量直接水蒸汽,当塔内的总压力一定时,若气相中水蒸汽所占的分压愈高,则粗苯和洗油的蒸汽分压就愈低,这样就可以在较低的脱苯蒸馅温度,便可将粗苯完全地从洗油中蒸出来。

提高粗苯收率降低洗油消耗的措施及效果

提高粗苯收率降低洗油消耗的措施及效果[摘要]通过对我公司粗苯生产中洗油单耗高、粗苯收率低的分析,讨论了各种影响因素,探讨了降低洗油消耗、提高粗苯收率的措施,实践证明,改进后的工艺技术合理,方法可行,洗油质量明显改善,洗苯效果好,粗苯收率高,洗油单耗低。

[关键词]洗油吨苯洗油消耗措施中图分类号:tq522.6 文献标识码:a 文章编号:1009-914x (2013)10-0284-01我公司是年产焦炭百万吨,集炼焦、化产回收、发电为一体的大型现代化焦电企业,于2007年12月满负荷生产。

在与其相配套的煤气净化处理系统中,粗苯工序采用的是较典型的焦油洗油吸收法,洗苯塔采用的是轻瓷填料,来吸收煤气中的苯族烃,再经过管式炉加热富油,贫油再生排残渣,单塔蒸馏的粗苯生产工艺。

为提高粗苯回收率,降低洗油消耗,于2008年初开始,公司采取优化工艺指标、选用先进的生产技术、强化操作等措施,并进行了必要的设备更换和相应的工艺调整。

至09年初,粗苯产率得到了明显的提高,吨苯洗油消耗显著下降,达到生产一吨粗苯洗油平均仅耗27公斤,且运行工况稳定。

现将我公司改造前后的情况介绍如下,供同行借鉴参考。

一、出现的问题1. 洗油单耗高。

我公司投产初期,洗油平均单耗一直在80kg/t 左右,排渣时易堵塞残渣槽,粗苯产率低。

2.煤气中含萘量高,使萘被吸收进入洗油中,由于循环洗油的长期使用,其中萘含量不断累积增加,洗油质量变差,同时造成洗苯塔的阻力不断增加。

3. 粗苯产率低。

煤气终冷和一、二段贫油换热器使用的是普通板式换热器,换热面积80m2。

投产后,换热效果一直不好。

二、原因分析1.影响洗苯效果的因素1.1 洗苯塔属于小液气比操作,要求洗油均匀分布,否则将严重影响填料效率的发挥,降低洗苯效果。

1.2 吸收温度要适当。

吸收温度为洗苯塔中气液两相接触面上的平均温度,取决于煤气和洗油温度,也受大气温度影响。

1.3 由拉乌尔定律可知,当其他条件一定时,洗油分子量愈小,富油含苯量愈高。

焦油洗油吸收法

焦油洗油吸收法焦油洗油是高温焦油加工时230-300℃的馏分,由于大多数焦化厂都能自得,所以应用广泛,其质量指标已在第一章中列出如表1-3.焦油洗油的含萘量除规定要小于13%外,还要求其含苊量不大于5%,是为了保证在10-15℃时无固体沉淀物。

萘苊因熔点较高,在常温下易析出固体结晶,因此应控制其含量。

但是萘苊同芴,氧及洗油中其他高沸点组分混合时,能生成低熔点的有关各组分的共熔点混合物,所以洗油中存在一定数量的萘,则有助于降低洗油析出沉淀物的温度。

洗油含酸量高时,会与水形成乳化物,从而破坏吸苯的操作,且酚的存在使洗油变稠,黏度大,因此必须严格控制洗油中的含酚量。

2.2.2石油洗油吸收法用石油洗油回收苯族烃的工艺与焦油洗油苯族烃的工艺流程一样,只是在设计油槽时,须要考虑经常排出油渣和可能生成的乳化物.石油洗油洗苯具有油耗低,油水分离容易及操作简便等优点。

石油洗油的质量指标见表2-1石油洗油稳定性好,脱萘能力强。

但石油洗油吸收能力低,故循环洗油比用焦油洗油时大,因而洗油在循环使用过程中,会形成不溶于洗油的油渣,造成换热设备的堵塞而破坏正常的加热制度。

同时,含有油渣的洗油与水能形成稳定的乳浊液而影响生产。

石油洗油质量指标表2-1名称单位指标比重(20℃)黏度蒸馏试验:初馏点350℃前馏出量凝固点含水量固体杂物Rl 50°℃%℃%不大于0.89不大于1.5不小于265不小于95低于20不大于0.2无综上所述,由于石油洗油洗苯工艺存在很多问题尚未解决,设备选型上存在难题,所以一般不采用石油洗油工艺,而多采用焦油洗油洗苯工艺。

2.2.3、粗苯回收原理及影响因素洗油回收粗苯的原理用洗油回收炼焦煤气中的粗苯是一种吸收过程。

其吸收机理是建立在双膜理论基础上。

双膜理论的基本观点如下:相互接触的气液两流体间存在着稳定的相界面,界面两侧各有一很薄的有效滞留膜层。

由于两流体的主体充分揣动,浓度的均匀的,全部的浓度变化集中在两个有效膜层内,且吸收过程在界面处达平衡。

煤化工工艺学考试重点

1.煤化工的范畴:煤的干馏(含炼焦和低温干馏)、气化、液化和合成化学品等。

2.煤干馏定义:煤在隔绝空气条件下,受热分解生成煤气、焦油、粗苯和焦炭的过程,称为煤干馏(或称炼焦、焦化)。

煤干馏分类:按加热终温的不同,可分为三种:500~600℃为低温干馏、700~900℃为中干馏、900~1100℃为高温干馏。

3.低温干馏煤焦油成分:黑褐色液体,密度小于1g/cm3,含酚类、有机碱、烷烃、烯烃、环烷烃、中性含氧化合物、中性含氮化合物、沥青。

4.干馏产品影响因素:原料煤性质、加热条件、加热速度、加热终温以及压力。

5.低温干馏主要炉型:立式炉、水平炉、斜炉和转炉。

6.新发干馏:固体热载体法,采用此法进行煤干馏,加热速度快,载体与干馏气态产物分离容易,单元设备生产能力大,焦油产率高,煤气热值高,适合煤粉干馏。

7.煤的成焦过程包括哪些阶段:煤的干燥预热阶段、胶质体形成阶段、半焦形成阶段和焦炭形成阶段。

8.配煤的目的和意义:从前,炼焦只用单种焦煤,由于炼焦工业的发展,焦煤的储量开始感到不足。

而且还存在着煤炼的焦饼收缩小,推焦困难;焦煤膨胀压力很大,容易胀坏炉体;焦煤挥发分少,炼焦化学产品产率小等缺点。

为了克服这些缺点,采用了多种煤的配煤炼焦。

意义:配煤炼焦扩大了炼焦煤资源,降低煤料的膨胀压力,增加收缩,利于推焦,并可提高化学产品产率。

配煤炼焦可以少用好焦煤,多用结焦性差的煤,使国家资源不但利用合理,而且还能获得优质产品。

9.炼焦用煤:主要由焦煤JM、肥煤FM、气煤QM、和瘦煤SM以及过渡性牌号煤类构成。

10.焦炭用途:炼铁11.炼焦新技术:增大焦炉容积。

12.粗煤气:炼焦过程析出的挥发性产物,简称粗煤气。

13.炼焦的焦油和氨水分离的理由:①氨水循环回到集气管进行喷洒冷却,它应不含有焦油和固体颗粒物,否则堵塞喷嘴使喷洒困难。

②焦油需要精制加工,其中如果含有少量水将增大耗热量和冷却水用量。

此外,有水汽存在于设备中,会增大设备容积,阻力增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

换热器

在粗苯回收工段,有的地方物料需要加热,而有的地方物料需要降温,为充分利用能量,减少能量损失,我们采用大量的换热器来完成物料的部分加热和降温。

这里主要对以下几种换热器进行计算和选型。

4.6.1贫富油换热器

在贫富油换热器中,70℃的富油和178℃的贫油逆向进行换热,换热后富油温度上升到135℃,贫油温度降到t℃,富油中主要含有,粗苯和水。

富油中洗油带入热量=C洗油1 t1G洗油1

=1.866×70×100294.34

=13100446.69kj/h

其中,t1 =70℃ ,是进贫富油换热器的富油温度;C洗油1 =1.866kj/ kg. ℃是70℃洗油的比热;G洗油1 =100294.34kg/h ,是进贫油换热器的富油中洗油的质量流量。

富油中粗苯带入热量= C粗苯1 t1 G粗苯1

=1.908×70×1704.5

=227653.02kj/h

其中C粗苯1 =1.908kj/ kg. ℃是70℃洗油的比热;G粗苯1 =1704.5kg/h ,是进贫油换热器的富油中粗苯的质量流量。

富油中水带入热量= C水1 t1G水1 =4.18×70×815.99=238758.67kj/h,其中,C水1 =4.18 kj/kg. ℃,是70℃水的比热;G水1 =815.99kj/h是进贫富油换热器的富油换热器的富油中水的质量流量。

富油中带入热量=++=13566858.38kj/h

贫油中洗油带入热量=C洗油2 t1G洗油2

=2.231×178×95194.40

=37803409.74kj/h

其中,t1 =178℃ ,是进贫富油换热器的贫油温度;C洗油2 =2.231kj/ kg. ℃是178℃洗油的比热;G洗油2 =95194.40kg/h ,是进贫油换热器的贫油中洗油的质量流量。

贫油中粗苯带入热量= C粗苯2 t2 G粗苯2

=2.379×178×307.44

=130189.16kj/h

其中C粗苯2 =2.379kj/ kg. ℃是178℃粗苯的比热;G粗苯2 =307.44kg/h ,是进贫油换热器的贫油中粗苯的质量流量。

贪油带入热量=+=37803409.74+130189.16=37933598.9kj/h

所以,贫富油换热器的办输入热量=+=51500457.28kj/h

富油中洗油带出热量=C洗油1 t1G洗油1

=2.071×135×100294.34

=28040793.05kj/h

其中,t1 =135℃ ,是出贫富油换热器的富油温度;C洗油1 =2.071kj/ kg. ℃是135℃洗油的比热;G洗油1 =100294.34kg/h ,是出贫油换热器的富油中洗油的质量流量。

富油中粗苯带出热量= C粗苯1 t1 G粗苯1

=2.192×135×1704.5

=504395.64kj/h

其中C粗苯1 =2.192kj/ kg. ℃是135℃粗苯的比热;C粗苯1 =4.18×(0.383+0.001043t)G粗苯1 =1704.5kg/h ,是出贫富油换热器的富油中粗苯的质量流量。

富油中水带出热量= C水1 t1 G水1

=4.272×135×815.99

=470597.75kj/h

其中C水1 =4.272kj/ kg. ℃是135℃粗苯的比热,G水1 =815.99kg/h ,是出贫富油换热器的富油中水的质量流量。

富油带出热量=++=29015786.44kj/h

贫油中洗油带出热量=C洗油2 tG洗油2 其中,t 是出贫富油换热器的贫油温度;C洗油2 =4.18×0.9643×(0.398+0.000861t)kj/ kg. ℃是t℃洗油的比热;G洗油2 =95194.40kg/h ,是出贫富油换热器的贫油中洗油的质量流量。

贫油中粗苯带出热量= C粗苯2 t G粗苯2 其中C粗苯1 =2.192kj/ kg. ℃是135℃粗苯的比热;C粗苯2=4.18×(0.383+0.001043t)G粗苯2 =307.44kg/h ,是出贫富油换热器的贫油中粗苯的质量流量。

贫油带出热量=+=331.71+153207.62

热损失=γ(-)=0.025×15448928106=386223.20kj/h

其中γ=0.025 是换热器的热损失占传递热量的百分比。

所以,贫富油换热器的输出热量

=++

=331.71+153207.62+3288009.64

因为=,即+461.95+66619.78=0 ,从而求得=115.75℃。

表4-18:贫富油换热器热量表平衡

组分输入(kj/h)输出(kj/h)富油13566858.38 29015786.44

贫油 37933598.9 22178053.33

损失 386223.20

共计 51580062.97 热流体T 178℃115.75℃

冷流体t 135℃ 70℃

43℃ 45.75℃

则平均温差△tm==(45.75-43)/ =44.36℃

对数平均温度△tm=tm△tm=0.95×44.36=42.142℃,其中,tm =0.95 ,是温度差

校正系数。

所需换热面积F=()/K△tm=15448928.06/33713.6=458.24 m2 其中 K=800kj/(m2 .h. ℃), 是换热器的总传热系数。

根椐以上计算结果进行贫油换热器的选型,选用下表的浮头式换热器2台

表4-19:选用的浮头式换热器规格

公称直径/mm 工程压强/Kpa 工作面积/m2 管长/mm 管程数

1000 16 231.1 4500 6。