棒料剪切机综述

棒料切割机的设计_毕业设计论文 精品

目录摘要 (1)关键词 (1)Abstract: (1)Key words: (1)引言 (2)1概述 (2)1.1 选题背景 (2)1.2 研究意义 (2)2 切割部分设计 (3)2.1 切割部分设计要求 (3)2.2 切割部分设计方案 (3)2.3 切割部分工作原理 (4)2.4 切割部分结构设计 (5)2.4.3 带传动设计 (5)2.4.4 升降液压缸的设计 (8)2.4.5 滚动轴承的选取及校核 (12)3 夹紧部分设计 (14)3.1 夹紧机构设计要求 (14)3.2 夹紧部分方案设计 (14)4 纵横行走部分的设计 (15)4.1 纵横行走装置设计要求 (15)4.2 纵横行走部分方案设计 (15)4.3 直线导轨的选择计算 (15)4.3.1 选定条件 (15)4.3.2 选择方式 (15)5 液压传动系统设计 (17)5.1液压传动机构 (17)5.2 液压传动原理图 (17)6 电气控制的设计 (18)6.1 电气控制设计要求 (18)6.2 电气控制设计方案 (18)6.3 可编程控制器PLC控制流程 (19)7 结论 (19)附录A—PLC I/O端口分配图 (21)附录B—棒料切割机装配图 (21)致谢 (23)棒料切割机的设计棒料切割机的设计机械电子专业学生韦忠爽指导教师闫冰洁摘要:通过对切割过程的观察和研究,本课题采用了机电一体化系统设计思想,对其整体造型、机械结构和控制系统进行设计,此棒料切割机电一体化系统主要由四个部分组成:机械本体、电子控制单元、执行器和动力源。

工作原理是电动机通过带传动带动切割片做高速旋转运动,电机与工作台之间采用铰支撑方式,升降液压缸可推动切割片进行上下移动带动刀片完成顺序切割动作。

切割机采用PLC控制各个液压换向阀的电磁铁,实现棒料的自动下料和切割以及检测工作。

随动工作台前进速度也可以通过夹紧机械手夹紧棒料使之与棒料速度同步。

横向切割时的切割速度可以通过液压缸来调节。

大棒生产线飞剪机简介

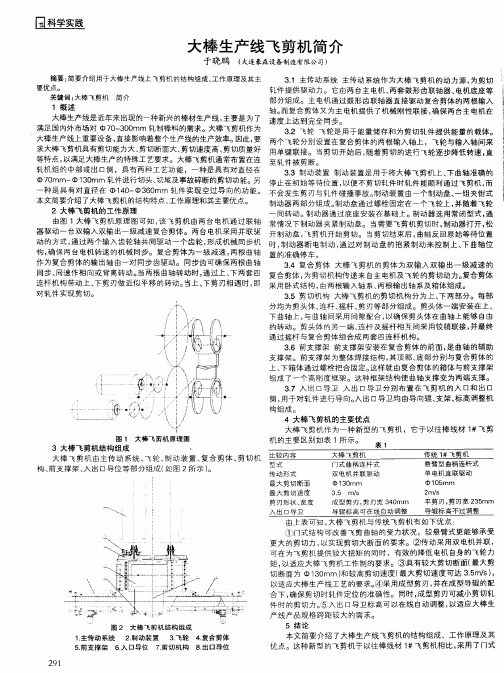

2 大棒 飞 剪 机 的 工 作原 理

分均 为剪头体、 连杆 、 摇杆、 刃等部分组成 。剪头体一端安装在上、 剪 下 曲轴 上 , 曲轴 间采 用 间 隙 配合 , 与 以确 保 剪 头 体在 曲轴 上 能够 自由 的 转动 。剪 头体 的 另 一端 、 杆 及 摇 杆 相 互 间采 用 铰 销 联 接 , 连 并最 终 通 过摇 杆 与 复 合 剪体 组 合 成 两 套 四连 杆 机 构 。 36 前支撑架 前支撑架安装在复合剪体 的前面, 曲轴 的辅助 . 是 支 撑架 。前 支 撑 架 为 整体 焊 接 结 构 , 顶部 、 部 分 别与 复 合 剪体 的 其 底 上 、 箱体 通过 螺栓 把 合 固定 。 样就 由复 合 剪 体 的 箱体 与前 支 撑 架 下 这 组 成 了一 个 高 刚 度 框 架 。这 种 框 架 结 构使 曲轴 支 撑 变 为两 端 支 撑 。 37 入 出 口导卫 入 出 口导 卫 分 别 布 置 在 飞 剪 机 的入 口和 出 口 _ 侧 , 于 对 轧 件 进行 导 向。 出 口导 卫 均 由 导 向辊 、 架 、 高 调 整 机 用 入 支 标

大棒 生产 线飞剪机简介

于晓鹏 ( 大连豪森 设备制 造有限 公司)

摘 要: 简要介绍用于大棒 生产线上飞剪机的结构组成 、 工作原理及其主 31 主 传 动 系 统 主传 动 系统 作 为 大 棒 飞 剪 机 的 动 力 源 , 剪切 . 为 要优 点。 轧 件 提供 驱 动 力 。 它 由两 台主 电机 、 套 鼓 形齿 联 轴 器 、 两 电机 底座 等 关键词 : 大棒飞剪机 简介 部 分 组成 。 主 电机 通 过鼓 形 齿 联 轴 器 直接 驱 动 复 合 剪体 的两 根输 入

轴。 而复合剪体 又为主 电机提供 了机械刚性联接, 保两 台主 电机在 确 大棒生产线是近年来出现的一种新兴的棒材生产线 , 主要是 为了 速度 上 达 到 完 全 同 步 。 ‘ 满足 国内外市场对 7 ~ 0 mm 轧制棒料的需求。大棒 飞剪机作为 030 32飞轮 飞轮是用于能量储存和为剪切轧件提供 能量 的载体。 - 大棒生产线上重要设备 , 直接影响着整个生产线的生产效率。 因此 , 要 两 个 飞轮 分 别 设 置 在 复合 剪 体 的 两 根输 入 轴 上 ,飞 轮与 输 入轴 间采 求大棒飞剪机具有剪切能力大、 剪切断面大、 剪切速度高、 剪切质量好 用 单键 联 接 。 当剪切 开 始 后 , 随着 剪 切 的 进 行 飞轮 逐 步 降低 转速 , 直 等特 点 , 以满 足大 棒生 产 的特 殊 工 艺要 求 。 大棒 飞 剪机 通 常 布置 在 连 至 轧件 被 剪 断 。 轧机组 的中部或出 口侧 ,具有两种工艺功 能,一种是具有对直径在 33 制 动 装置 制动 装置 是 用 于 将 大 棒 飞 剪机 上 、 曲轴 准 确 的 . 下 7 mm一 1 0 0 mm 轧件进行切头、 3 切尾及事故碎断的剪切功能。另 停 止在 初 始 等 待 位 置 , 便 不剪 切 轧 件 时轧 件 能 顺 利 通 过 飞剪 机 , 以 而 种 是具 有对 直 径 在 1 0 4 一中3 O 6 mm 轧 件 实 现 空 过 导 向 的功 能。 不会 发 生 剪 刃 与 轧件 碰 撞 事 故 。 动 装 置 由 一个 制 动 盘 、 制 一组 夹钳 式 本文简要介绍 了大棒飞剪机的结构特点 、 工作原理和其主要优点。 制动 器 两 部 分 组成 。 动 盘通 过 螺 栓 固 定在 一个 飞轮 上 , 随着 飞 轮 制 并

棒料切割机的设计_毕业设计

1.1 选题背景

机电一体化产品广泛应用各种加工业,切割技术也有了飞速的发展,手工切割已经适应不了现代工业发展的要求。如今已进入以通用机械时代。几十年来,切割技术的研究和发展一直比较活跃,设计在不断的修改,品种也在不断的增加,应用领域也在不断的扩大。而目前市面上有很多型号的棒料切割机结构复杂,调节,维修不方便,生产效率低,智能化低等不足。

Key words:Cutting machine;Mechanical and electrical integration;Hydraulic pressure; bar; PLC control

引言

当今时代正是中国发展的黄金时代,中国又是一个发展中国家,要想谋求更大的发展,行业的转型是一定的,所以轻工业的转型,重工业与机械制造的行业的重视是必然的。就这一点来看,让我们清晰看到机械行业的发展前景有着如此大的潜力。它与其他行业有着千丝万缕的联系,随着经济的发展和科技的进步,越来越多的产品智能化、自动化、网络化,单纯的机械已经不能适应行业发展的需要,渐渐地就出现了机电一体化。现代机械的机电一体化的目标是综合利用机、电、信息、控制等各方面的相关技术的优势[1],扬长避短以达到系统优化的效果,取得显著地社会效益和技术经济效益。

1.2 研究意义

本棒料切割机的切割机构属于机械技术领域,它解决了现有的自动切割机所存在的精度不高,操作复杂,智能化低等问题。本课题针对目前市场上的切割机设计的不足,对棒料切割机进行改造创新,增加智能化程度,设计出具有控制方便,性能稳定,结构简单,调节、维修方便,安全可靠,低能耗,在切割过程中能使棒料位置稳定、切割长度准确,生产率高,运行平稳,提高产品质量,提高生产效率等优点的具有广泛应用前景的方案。

棒料切割机的设计

棒料切割机的设计

钢棒剪切机工作原理

钢棒剪切机工作原理

嘿,你们知道吗?我觉得钢棒剪切机就像一个超级厉害的大剪刀。

钢棒剪切机是怎么工作的呢?它有两个大大的刀片,就像我们用的剪刀的刀片一样。

不过,钢棒剪切机的刀片可厉害啦,它们能把硬硬的钢棒剪断呢。

当要剪断钢棒的时候,钢棒会被送到剪切机的刀片中间。

然后,剪切机就会用力地把刀片合起来,就像我们用手把剪刀合上一样。

刀片一合起来,钢棒就被剪断啦。

我看到过钢棒剪切机在工作,那个声音“咔嚓”一声,可响啦。

钢棒一下子就变成了两段。

就像我们用剪刀剪纸一样,很容易就把纸剪开了。

钢棒剪切机还有一个很重要的部分,就是它的动力。

就像我们跑步需要力气一样,钢棒剪切机也需要动力才能工作。

有的剪切机是用电的,有的是用油压的。

反正就是要有一种力量,让刀片能合起来,把钢棒剪断。

嘿,小伙伴们,现在你们知道钢棒剪切机的工作原理了吧!它就像一个大剪刀,能把钢棒剪断,可厉害啦。

金属棒料切割机

毕业设计设计(论文)题目:金属棒料切割机姓名:专业:机电一体化指导教师:2009年月日摘要连续铸造是一种先进的铸造方法,其原理是将熔融的金属,不断浇入一种叫做结晶器的特殊金属型中,凝固(结壳)了的铸件,连续不断地从结晶器的另一端拉出,它可获得任意长或特定的长度的铸件。

连续铸造在国内外已被广泛采用,例如连续铸锭(钢或有色金属锭),连续铸管等。

连续铸造和普遍铸造法比较有下述优点:1.由于金属被迅速冷却,结晶致密,组织均匀,机械性能较好;2.连续铸造时,铸件上没有浇注系统的冒口,故连续铸锭在轧制时不用切头去尾,节约了金属,提高了收得率;3.简化了工序,免除造型及其它工序,因而减轻了劳动强度;所需生产面积也大为减少;4.连续铸造生产易于实现机械化和自动化,铸锭时还能实现连铸连轧,大大提高了生产效率。

金属棒切割机在连续的铸造中工作,它的工作是由PLC控制电磁阀,使电磁阀控制气缸,并由气缸驱动与其连接的部件,实现对金属棒的准确定长切割,切割后自动返回初始位置。

一个切割机分别切割两条金属棒,其切口深度为35mm,然后由压断机进行压断。

金属棒切割机是一种既能有效的提高生产率,又在价格和使用方面能被广大用户所接受的一种新型的自动控制切割机。

由PLC控制的气动金属棒切割机,其中融合了气压自动控制、机器人技术和PLC控制技术。

PLC控制各个气动换向阀的电磁铁,由气缸驱动机械手完成顺序切割过程,实现了机械设计、电器控制和气动控制的有效结合。

这种切割机具有控制方便,性能稳定,结构简单,调节、维修方便,生产率高等优点,具有广泛的应用前景。

关键字:自动控制切割,PLCABSTRACTContinuous casting is an advanced casting methods, the principle is to molten metal, continuously poured into a mold called the special metal mold, the solidification (crust) of the casting, continuous from the other side of mold pulled out, it will be of arbitrary length or a specific length of the castings.Continuous Casting at home and abroad have been widely used, such as continuous ingot (ingot steel or non-ferrous metals), such as continuous cast pipe. Continuous casting and general casting method has the following advantages:1. Because of the metal by rapidly cooling, the crystallization of dense, homogeneous, good mechanical properties;2. Continuous casting, the casting gating system is not on the riser, so continuous ingot rolling at the first go, when not cut tail, saved the metal, improve the yield;3. Simplified the process, remove the forms and other processes, thus reducing the labor intensity; required for the production area has been greatly reduced;4. Easy to achieve continuous casting production mechanization and automation, when the ingot casting and rolling can achieve significantly improved production efficiency.Casting rod line cutting continuous casting machine at work, it is handled by the PLC control solenoid valve, so that the solenoid valve control cylinder by cylinder drive connected components, implementation of accurate casting rods fixed-length cutting, cutting return to initial position automatically. A cutting machine cutting two separately-cast rods, the incision depth of 35mm, then by breaking machine is breaking.Casting rod is a line cutting machine can effectively enhance the productivity, but also in terms of price and use the vast numbers of users can be accepted by a new type of automatic cutting machine. By the PLC-controlled pneumatic cutting machine casting rod, one of the convergence of air pressure automatic control, robotics and PLC control technology. PLC control of all pneumatic solenoid directional valve, cylinder drive machinery by hand to complete the order of cutting process, implementation of mechanical design, electrical control and effective integration of pneumatic control. This cutting machine has a convenient control, stable performance, simple structure,regulation, maintenance convenience, high productivity, has broad application prospects.Keyword:Automatic Control cut plc目录摘要 (1)第一章绪论 (8)1.1前言 (8)1.2选题背景 (8)1.3研究意义 (9)1.4文本结构 (9)第二章切割部分设计 (3)2.1设计要求 (3)2.2方案设计 (3)2.3结构设计 (4)2.3.1砂轮片的选取 (4)2.3.2 电机的选取 (4)2.3.3 带传动设计 (4)2.3.4升降气缸的选择 (8)2.3.5滚动轴承的选取及校核 (11)第三章夹紧部分设计 (15)3.1设计要求 (15)3.2方案设计 (15)第四章纵横行走部分的设计 (17)4.1设计要求 (17)4.2方案设计 (17)4.3直线导轨的选择计算 (17)4.3.1选定条件 (17)4.3.2选择方式 (18)第五章 PLC概述 (20)5.1可编程控制器PLC的基本原理 (20)5.2可编程控制器的特点 (20)第六章电气控制线路的设计 (22)6.1电气控制线路设计的一般要求 (22)6.2电气控制线路的设计方法 (22)6.3气动原理图设计 (23)结论 (27)辞谢 (28)参考文献 (29)第1章绪论1.1 前言机电一体化产品广泛应用各种加工业,切割技术也有了飞速的发展,手工切割已经适应不了现代工业发展的要求。

剪切机原理介绍

异形金属剪切

对于一些不规则形状的金属材料,如角钢、槽钢等,剪切机能够实现精确的剪 切加工,保证材料的一致性和精度。

纸制品行业

纸张剪切

在纸制品行业中,剪切机主要用于将大卷的纸张剪切成不同规格的小片,如包装 盒、宣传册等。

剪切力定义

剪切力作用

剪切力是物体受到一对相互垂直、大 小相等、方向相反且作用线与施力物 件相切的力。

在剪切过程中,剪切力主要作用在物 体的剪切面上,使物体沿剪切面发生 相对位移。

剪切力形成

剪切力的形成主要依赖于施加在物体 上的垂直和水平方向的力,这两个力 相互平衡,使物体发生剪切变形。

剪切机的传动系统

刀片通常采用高强度、耐磨的钢 材制成,以确保剪切效率和刀片

的使用寿命。

刀片的设计和制造精度对剪切质 量和效率有很大影响,因此需要

选用优质的刀片品牌和材料。

动力系统

动力系统是剪切机的能源提供 部分,负责驱动刀片进行剪切。

动力系统通常采用电动机或液 压系统,根据不同的剪切机类 型和剪切需求进行选择。

动力系统的性能直接影响剪切 机的剪切效率和剪切质量,因 此需要选择高效、稳定的动力 系统。

剪切机的发展历程

01

02

03

手动剪切机

最早的剪切机形式,需要 人工操作,主要用于简单 材料的剪切。

电动剪切机

随着电力技术的发展,电 动剪切机逐渐取代手动剪 切机,提高了效率和精度。

数控剪切机

随着计算机技术的进步, 数控剪切机逐渐普及,可 以实现自动化、高精度、 高效率的剪切加工。

剪切机的分类

按工作原理

棒料剪切机理与提高剪切精度的方法

要解决上述两方面的问题, 首先要改变剪切过程 中剪切面处局部接触的状态。也即应防止棒料在剪切 力作用下向下弯曲, 可采用图 5 所示的结构。

图5 11 动剪刀 21 压料块 31 被剪棒料 41 定剪刀 (静剪刀)

51 斜块 61 斜面 71 定位块

被剪棒料由定位块 7 定长, 并被斜块 5、动剪刀 1 夹紧。剪切过程中, 当动剪刀 1 对被剪棒料 3 施加 向下的力矩时, 该力矩将会被由定位块 7 反作用力造 成的向上的反力矩平衡, 从而有效地防止了被剪棒料 向下弯曲 (图 6)。

三 影响剪切坯料精度 的几个关键问题

我们对棒料的剪切工艺过程和剪切变形机理进 行了理论分析和计算机模拟, 得出了有益的结论。

精锻、挤压等需用的毛坯料, 通常用圆截面的棒 料经过剪切模具分离而成。普通的棒料剪切模具一般 由平刃或圆弧形刃口的动模和定模组成。 剪切过程 中, 被剪棒料不仅承受动静剪刀刃中的剪切力, 同时 也会在动静剪刀刃剪切力的作用下, 产生向下的弯曲 (图 2)。从而使得静、动剪刀与被剪毛坯沿剪刀宽不 是均匀地接触, 而是在剪切面附近的局部接触, 使该 局部区域内应力增加 (图 2A、B 所示)。这种较大的局 部接触造成该处的金属产生塑性变形, 变形过程中金 属一方面沿剪切面横向流动, 使剪切毛坯截面塌陷形 成图 3 所示的形状; 同时变形金属又沿轴向流动, 使 被剪坯料局部伸长。经这种变形后被剪下的坯料就形 成了图 4 所示的形状 (即所谓 “马蹄形”) , 计算机模 拟结果验证了上述分析。

山西省集成精密成形工程技术研究中心研究开发的齿轮精密成形新技术解决了包括大模数高长齿型在内的各种齿轮精密塑性成形的关键技术难题具有成形力小齿型充填好脱模容易可减少能源消耗和环境污染等优点并可有效降低生产成本提高生产效率和产品性能

棒料剪切机理与提高剪切精度的方法

棒料剪切机理与提高剪切精度的方法棒料剪切机是一种常见的金属材料加工设备,广泛应用于机械制造、建筑、汽车等行业。

剪切精度是棒料剪切机工作的重要指标之一,对于加工精度要求较高的行业来说尤为重要。

本文将介绍棒料剪切机的剪切机理以及提高剪切精度的方法。

一、棒料剪切机理:1.前期无剪切力阶段:在刀口接触棒料之前,由于刀口与棒料之间存在间隙,棒料受到弯曲作用,但不会受到剪切力;2.剪切压力逐渐增加阶段:当刀口完全贴合棒料时,剪切作用开始发挥,刀口施加剪切压力,棒料发生剪切行为;3.剪切完成阶段:当剪切过程达到一定程度,切削力达到最大值,此时刀口和棒料开始分离,完成剪切过程。

剪切精度受多种因素影响,如刀口质量、切削力、棒料弹性变形等。

下面将介绍提高剪切精度的方法。

二、提高棒料剪切精度的方法:1.选择合适的刀具:刀具的质量和形状对剪切精度有重要影响。

应选择质量较好的刀具,刀口的刃口应尖锐,边缘平整,并进行及时的修磨。

刀口与棒料接触面的质量直接影响剪切力的大小和精度的稳定性。

2.控制剪切力:剪切力是影响剪切精度的主要因素之一、过大的剪切力容易导致棒料的侧向变形,从而影响剪切精度。

应根据材料的硬度和尺寸,合理控制剪切力的大小。

一般来说,剪切力过大会导致剪切精度下降,剪切力过小则会导致剪切不完全。

3.提高切削速度:切削速度对剪切精度有显著影响。

通常情况下,切削速度越大,剪切精度越低。

因此,在提高剪切精度时,应适当降低切削速度,以避免过高的切削力和剪切热引起的变形。

4.选用合适的夹具:夹具的选用对剪切精度也有一定影响。

夹具的刚度和精度直接影响棒料在剪切过程中的稳定性。

应选用刚度高、夹紧力均匀的夹具,以保证剪切过程中棒料的稳定性和一致性。

5.提高棒料的质量:棒料的质量对剪切精度有直接影响。

应选择质量好、成品率高的棒料,避免棒料存在针孔、夹杂物等缺陷,这些缺陷会导致剪切过程中棒料的不稳定性和变形。

6.适当加工余量:在进行剪切加工时,应考虑材料的弹性变形,并合理设置适当的加工余量,以保证加工后的尺寸满足要求。

棒料高速精密剪切工艺及设备初步研究_巨丽 (2)

综上所述,本文决定应用近代兴起发展的两个 理论研究棒料高速精密剪切机理:一是韧性损伤和 断裂理论; 二是金属高速切削理论。 金属的断裂发生主要是宏观裂纹产生,微观和 宏观裂纹扩展的结果。断裂的控制过程是裂纹的扩 展而不是裂纹的萌生。 金属在裂纹扩展前, 其尖端附 近总是要先出现一个或大或小的塑性变形区。金属 在剪切过程中, 由于剪切刃口处的高应力集中, 使得 剪切刃口处出现裂纹, 在裂纹尖端出现塑性区。 研究 发现,裂尖塑性区宽度的大小直接影响剪切金属的 断面质量。普通剪切, 剪切速度低, 同时被剪切材料 处于自由状态, 剪切裂纹形成后, 裂纹尖端塑性区的 应力会发生松弛现象,从而使得裂纹尖端的尖锐程 度减弱, 考虑到应力松弛, 得到裂纹尖端塑性区的大 小为: %’( ) *! & " " #

!""# 年第 $ 期

!"!"!

早期对金属剪切过程的研究由于各方面的条件 限制,对剪切力能参数数学模型的建立局限于用实 验或经验公式: %&’! ( —— 式中: ! —材料抗剪强度; (—— —剪切断面总面积; ’—修正系数。 —— 这是一个非常原始的力学表达式,忽略了剪刃 的形式、 剪刃间的间隙、 剪切速度、 摩擦力、 剪切断面 等因素的影响。 近年来, 一些学者在剪刃间隙、 材料性能、 剪切 断面形状等方面也做过研究,但往往采用在实验性 质公式中加入修正系数的方法,不能充分反映上述 因素对剪切过程的影响, 因此, 常常引起较大误差。 实际上,金属剪切过程是一个动态的力能参数 变化过程, 研究认为实际剪切力 ) 或剪切功 * 应是

棒料剪切机理与提高剪切精度的方法

棒料剪切机理与提高剪切精度的方法棒料剪切机是一种用于将棒料切割成所需长度的机械设备,广泛应用于金属加工、建筑、航空等行业。

在棒料剪切过程中,剪切精度的提高是非常重要的,可以提高产品的质量和生产效率。

下面将介绍棒料剪切机的剪切机理以及提高剪切精度的方法。

棒料剪切时,需要施加一定的力来截断材料。

剪切力是指施加在材料上的力的大小,它与材料的性质、尺寸和剪切刃的几何形状有关。

棒料的硬度越高,剪切力越大。

同时,棒料的直径越大,剪切力也越大。

剪切刃的刃口角度对剪切力也有影响,刃口角度越小,剪切力越大。

剪切力施加在一个杠杆上,产生一个力矩。

力矩是指施加在材料上的力关于剪切轴的旋转效果。

棒料剪切机通过施加一个较小的剪切力产生一个较大的剪切力矩,使得棒料得以切割。

为了提高剪切精度,可以采取以下方法:1.选择合适的切削参数。

切削参数包括剪切速度、剪切刃的几何参数等。

合理选择这些参数可以减小剪切力和提高剪切精度。

例如,适当增加剪切速度可以减小剪切力,同时不影响剪切质量。

2.优化切削刃的几何形状。

剪切刃的几何形状对剪切精度有很大影响。

合理选择切削刃的角度、刃口半径等参数可以减小切削力矩和提高剪切精度。

3.提高刀具的材质和研磨工艺。

刀具的材质和研磨工艺对剪切精度也有重要影响。

选择高硬度和高强度的刀具材料可以减小切削力,提高剪切精度。

同时,采用优化的刀具研磨工艺可以减小刀具的刃口半径,提高切削质量。

4.使用辅助支撑装置。

对于长径比较大的棒料,在剪切过程中容易发生挠曲变形,影响剪切精度。

可以采用辅助支撑装置来增加棒料的强度和刚度,减小挠曲变形,提高剪切精度。

5.定期维护和保养。

棒料剪切机的切削刃需要定期进行清洁和磨砺,以保证其切削质量和剪切精度。

同时,定期检查和维护机械传动装置,保持其运行的平稳和准确。

综上所述,棒料剪切机的剪切机理包括剪切力和力矩。

为了提高剪切精度,可以采取合理的切削参数、优化切削刃的几何形状、提高刀具的材质和研磨工艺、使用辅助支撑装置以及定期维护和保养等方法。

棒料剪断机工作原理

棒料剪断机工作原理

棒料剪断机工作原理一般包括以下几个步骤:

1. 准备工作:首先,需要将待剪的棒料放置在剪切机上,并根据需要调整剪切机的参数,如剪切角度和剪切长度。

2. 夹持材料:棒料剪断机通过夹紧装置将棒料稳定地保持在剪切位置。

夹紧装置通常由夹具和定位装置组成,可确保棒料在剪切时的位置准确和稳定。

3. 剪切操作:一旦材料夹持完成,剪切机开始工作。

通常,剪切机上装有刀片,通过这些刀片对棒料进行切割。

剪切时,刀片在材料上施加压力,使棒料断裂并实现切割。

4. 切割完成:一旦切割完成,剪切机会自动停止。

这时,可以取下已经切割好的棒料,并进行下一步的加工或处理。

总的来说,棒料剪断机通过夹紧装置夹持棒料,然后利用刀片对棒料施加压力进行切割,最终实现对棒料的剪切。

棒料切割机毕业设计

毕业设计:棒料切割机1. 简介棒料切割机是一种用于对棒料进行精确切割的设备。

在工业生产中,常常需要将棒料按照一定的尺寸进行切割,以满足不同产品的要求。

传统的手工切割方法效率低下、精度难以保证,而自动化切割机械的出现解决了这一问题,提高了生产效率和产品质量。

本毕业设计旨在设计一个棒料切割机,以实现自动化、精确的棒料切割,满足工业生产的需求。

2. 设计目标毕业设计的目标是开发一台能够自动完成棒料切割任务的机器。

具体的设计目标和要求如下:•实现对不同材料的棒料进行切割,包括金属、塑料等。

•实现不同尺寸和形状的切割,以满足产品的要求。

•系统应具备高精度的切割能力,误差在可接受范围内。

•切割速度应保持在合理的范围内,以提高生产效率。

•设备操作简便,易于维护和保养。

•设备应具备安全保护机制,确保操作人员的安全。

3. 设计原理3.1 切割方式棒料切割机可以采用不同的切割方式,常见的方式包括:•锯切:采用锯片进行切割,适用于金属等硬质材料。

•割切:采用高速旋转的刀盘进行切割,适用于塑料等软质材料。

•激光切割:采用激光束进行切割,适用于高精度切割。

具体选择何种切割方式,需要根据材料的特性和切割要求来确定。

3.2 控制系统棒料切割机需要配备相应的控制系统,以实现切割任务的自动化。

控制系统应包括以下模块:•运动控制:控制切割机械的运动轨迹和速度。

•切割参数控制:控制切割方式、深度、速度等参数。

•安全保护:监测设备状态,保证操作人员的安全。

•用户界面:提供友好的用户界面,方便操作和监控。

控制系统可以采用PLC(可编程逻辑控制器)或者单片机等嵌入式系统来实现。

3.3 传感器和执行器棒料切割机需要配备相应的传感器和执行器,用于感知外界环境和控制设备运动。

常用的传感器和执行器包括:•光电开关:用于检测棒料的位置和长度。

•伺服电机:控制切割刀具的运动。

•激光测距传感器:用于测量棒料的长度和位置。

根据具体的设计需求,选择合适的传感器和执行器进行集成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文献综述题目10kJ棒料剪切机院(系)材料科学与工程学院专业班级成型081401班(塑型)学生姓名孟文军指导教师(签字)棒料剪切机在模锻件、辊锻件和冷、温状态挤压件等生产批量比较大的机器制造部门,棒料是主要的原材料。

棒料剪切机就是为这些锻压工艺准备坯料的主要设备。

现代工业发展到21世纪,精密锻造和挤压等少切削或无切削成形工艺得到越来越广泛的应用,从而对所需坯料的体积(重量)误差、端面形状及其他几何参数提出越来越高的要求,而现在的下料方法普遍存在能耗高、效率低、材料消耗大和下料质量差等问题。

因而,寻求一种高质量、高效率、低消耗的精密下料方法就成为人们追求的目标。

棒料剪切机是一种高生产率的剪切设备,对于大直径的棒料,每分钟可剪切几件、十几件,小直径的棒料每分钟可剪切五六十件。

以直径为中小尺寸的棒料为例,剪切与锯切的单件工时比,率为1:20,剪切较锯切的材料利用率可提高25%。

对于碳素钢或低合金钢,在冷状态或热状态下进行剪切,都较容易实现机械化与自动化,棒料剪切工艺较其他切断工艺具有明显的经济效果。

一、国内外研究方向和动态精密剪切方法是各国竞相发展的一种下料方法,日本、美国、德国、英国、法国和意大利等国均研制生产了各种剪切机床或剪切模具,这些机具改变了普通剪切的一些缺陷。

精密剪切方法研究和精密剪切设备的研制成为关注的热点问题。

目前研究和逐步应用的精密剪切方法主要有:(1)径向夹紧剪切,即先将棒料加紧,然后完成棒料的剪切。

径向夹紧剪切的优点在于,消除了普通剪切方法棒料产生倾斜的几何原因,消除了被剪切棒料所受的弯曲力矩,从而解决了坯料线弯曲后剪切的问题,但新的问题是改变了剪切区材料的应力状态,形成多向应力。

(2)轴向加压剪切,即在坯料端面施加轴向应力,使剪切过程中棒料剪切区的轴向压力增加,实现材料塑性剪切分离。

这种方法主要适用于钢、铝和低碳钢等软材料。

由于在剪切过程中存在很大的压应力,剪刃和设备的工作环境恶化,而且实现机构复杂、昂贵。

(3)氢脆温度热剪切,这种方法经常适用于低碳钢的剪切。

剪切前将棒料预热至温热状态,利用这一温度区域钢的氢脆性进行剪切。

虽然其剪切面的主要部分是剪切带,但凹凸较少,剪切面质量好,压塌量椭圆度都明显减小。

该剪切方法适用于大直径棒料的剪切。

(4)高速剪切,即通过高速加载提高坯料的剪切质量。

在高速载荷下,被剪材料的韧性下降,脆性增大,剪切变形区域变窄,塑性变形小,从而提高了剪切质量。

研究表明,在加载速度为4.5m/s以上时,剪切质量将得到明显提高。

但高速剪切冲击力大,能耗高,设备受力状况恶劣。

德国Kieserling&Albrech公司的HT系列高速精密棒料剪断机有HT62、HT125、HT200、HT250等型号,能剪直径分别为16mm、32mm、50mm、64mm,滑块速度高达8m/s。

日本小松制作所的高速精密剪切机MSR-115可剪直径为16~51mm。

德国和日本小松制作所生产的MSR32型精密棒料剪断机最大剪切力为320KN,可剪切直径5~36mm,剪切速度为1000mm/s,生产率为125件/min。

德国EUMUCO公司生产的H.M.K液压机械传动棒料剪切机是应用差动剪切法(剪切面的两边将毛坯或棒料夹紧,同时,夹紧拉力和剪切力每一瞬间保持一定比例的剪切方法)进行剪切的,棒料和剪切面成一倾角,倾角的大小和材料强度有关,σb>500MPa,倾角ɑ=3º~4º;当σb<500MPa时,ɑ=7º~10º。

这一机器的规格是225~1250t。

俄罗斯SKBH公司设计的棒料剪切机采用另一种机构,即坯料端的压紧力和剪切力保持一定比例,而固定刀片端的压紧力为一定值,这样机器的机构简化了,同样也可以取得较好的效果。

这类机器共三种规格,分别为250t、630t、1000t。

上述类型剪切机的共同特点就是增加了压紧力,尤其是被剪下端棒料的压紧力比原来剪切力大大增加了,从而在一定程度上提高了剪切断面的质量,这对热锻来说已经满足了要求。

沈阳市求实精密剪切公司生产的Q45A高速精密棒料剪切机,剪切下坯料的工作精度,要较普通棒料剪切机提高2~3倍,生产效率较高,每分钟剪切效率可达40次、60次、85次。

Q45A系列精密棒料剪切机剪切精度、自动化程度、节能降耗及可靠性等各项指标,均已达到或接近国际先进水平。

沈阳锻压机床厂新设计和试制成功了一台250t棒料剪切机,其主要特点是在剪切滑块上增设钳行夹紧装置,使被剪棒料在剪切过程中处于夹紧状态,这样在剪切过程中,被剪棒料与平行棒料平行下移,使剪切断面变形很小,剪切表面光滑,几乎像锯切的一样,没有裂纹和心部凹下,基本上可适用于切削机床加工。

德国PELS公司生产的KSZH系列的棒料剪切机也是这样的结构,其规格是160~2000t。

济南铸锻研究所锻压工程公司锻机开发部自主开发设计了Q45-50W型预偏角精密棒料剪切机。

该技术先进,设计合理,结构紧凑,外型美观,市场应用前景非常广阔。

该机可预先将剪模相对于棒料轴线偏斜一个角度ɑ,使剪切断面与棒料轴线相垂直。

此外,机器配备有棒料加紧装置、剪坯反压装置和剪模间隙调整装置,因此,可使剪坯获得非常平直光滑的剪断面,可为精密锻造、一般锻造和辗轧提供具有平直光整剪切面的棒料剪坯。

该机生产率高且无原材料损耗。

采用该机生产的剪坯可提高后续工序(如感应加热、锻造、模锻、扎制)可靠性和工件质量。

德国peddinghaus公司生产的精密棒料剪切机在国际上具有相当高的知名度。

Q45-50W型剪切机与德国Peddinghaus公司同规格产品对比见表1-1。

表1-1 Q45-50W型剪切机与德国Peddinghaus公司同规格产品对比技术参数Q45-50W剪切机德国Peddinghaus同规格产品剪切棒料最大直径/mm 505050504642公称剪切力/KN 1000 900 滑动连续行程次数/次·min-163 64剪切次数/次·min-140 45为了满足冷锻的备料需要,剪切断面的质量要比上述要求更提高一步,为此国内外进行了多方面的实验研究,结果表明下述两条途径是可行的:(1)使剪切区域成多向受力状态,提高剪切区的材料塑性,使断面产生纯剪切。

(2)提高材料剪切时的脆性,当材料断裂时只产生少量的塑性变形。

为了实现上述两种要求,设计和研制了两种新结构的棒料剪切机,他们大致可分为以下3种类型;(1)高速剪切机。

实验证明,金属材料在应变速度达到一定值后会变脆,从而提高了临界剪切速度的概念,即材料有剪断和脆性断裂两种不同切断形式的速度界限。

高速剪切机就是利用这个原理进行剪切的。

济南铸锻研究所于1969年在济南汽车配件厂进行了高速剪切工艺试验,验证了这一理论。

(2)渐进式剪切机。

各种断面棒料经剪切后,其切口产生塑性变形,这种变形发生在横断面一边,其位置取决于在剪切过程中剪刀向棒料的施力方向,并且在横断面的周边上总有一个地方变形最大。

为了使材料应力具有一定的均匀性,同时变形也较为对称,这样在剪切断面对称的棒料时剪切后的断面任然接近对称,需要是剪切力沿径向作用在棒料横断面圆周所有点上,而采用剪刀的渐进运动式可达到这个目的。

1972年,济南铸锻机械研究所和上海轴承锻造厂一起设计了一台渐进式棒料剪切机。

(3)轴向加压剪切机。

轴向加压剪切机的实质在于设法给被剪棒料施加很大的轴向压力,使剪断区产生压应力超过被剪棒料的屈服极限,从而使整个剪切过程在塑性状态下进行。

为了消除飞边和毛刺,剪切时给两刀片施以适当的压紧力,使得整个剪切过程在无轴向间隙的情况下完成。

20世纪50年代末,匈牙利人进行了轴向加压剪切研究。

1971年,布达斯机械制造学院研制了第一台工业用的液压传动剪切装置。

这种方法的优点是剪切毛坯的精度高,缺点是剪切费用较高,采用此方法剪切贵重金属比较经济,若用此方法剪切一般软钢是否经济就值得研究了。

国内外设计和制造了多种新结构的棒料剪切机,太原科技大学与20世纪90年代开始进行棒料高速剪切机的研制,开发了1kJ液压锤样机,充分利用锻压打击速度快、形程次数多、通用性强、结构简单、价格便宜等优点,在液压驱动液压锤上进行了大量的实验。

通过该机所做的剪切实验表明:(1)由于采用液气高速剪切,机械效率极大提高,每分钟剪切30次;(2)高速剪切时,棒料断面不平度和倾斜度会大大减小。

目前该校与长治锻压机床厂合作开发4kJ液气棒料精密剪切机。

二、棒料剪切机原理精锻挤压的需用的毛坯料,通常用圆截面的棒料通过剪切模具分离而成。

普通的棒料剪切模具一般由平刃或圆弧刃口动模和定模组成。

剪切过程中,被剪棒料不仅承受动静剪刃中的剪切力,同时也会在动静剪刀刃剪切力的作用下,产生向下的弯曲,从而使动、静剪刃与被剪毛坯沿剪刀宽不是均匀的接触,而是在剪切面附近的局部接触,使该局部区域内应力增加。

这种较大的局部接触造成该金属产生塑性变形,变形过程中金属一方面沿剪切面横向流动,使剪切毛坯截面塌陷,同时变形金属又沿轴向流动,使被剪坯料局部伸长。

经过这种变形后被剪下来的坯料就形成了马蹄形。

三、液气式高速棒料剪切机的工作原理液气式高速剪切机的工作原理和组成元件如图1 所示. 图示位表示高速剪切机处于停机状态,加速蓄能器、加压蓄能器与油缸油腔的通道分别由加速阀8 和加压阀7 关闭,油泵输出的油直接进入加压蓄能器的油腔,由溢流阀18 自动控制其卸荷. 溢流阀14 和卸荷阀16 分别用于低压和加压蓄能器的排油和安全保护.油缸低压下腔接通时,活塞4 向上运动并停在上限位置,把油腔的油排入油箱. 棒料被送到预定位置后,高速开关阀12 换向,从而使加速阀8 迅速上移,连通油缸油腔和加速蓄能器油腔. 在加速蓄能器和泵压力油的联合作用的下,活塞加速下行,获得所需的速度,准备实现剪切过程. 在剪切瞬间,高速开关阀17 换向,从而使加压阀7 迅速上移,连通油缸油腔和加压蓄能器油腔. 加压蓄能器的压力油进入油缸上腔,油缸上腔压力急剧上升,动剪刃3 向下高速运动实现棒料的剪切. 棒料被剪断后,高速开关阀17 换向,加压阀7 关闭通道,动剪刃3 在惯性作用下继续下行. 当减容活塞9 的上部压力高于下部压力时,活塞向下运动,相当于补充油液,活塞与油缸下腔套筒5 相接触. 由于油缸高压下腔的高压气体被压缩,活塞得到缓冲,并迅速回到原位,准备下一个工作循环.。