齿轮传动系统动态特性研究与仿真

机械齿轮传动系统的动力学分析与优化

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

齿轮传动系统动力学建模

齿轮传动系统动力学建模是一个复杂的过程,需要考虑齿轮的啮合刚度、齿侧间隙、重合度等多种因素。

下面将详细介绍建模过程。

一、齿轮传动系统动力学概述齿轮传动系统是机械传动的重要组成部分,具有高精度、高效率、高可靠性等特点。

然而,齿轮传动过程中,由于齿轮的啮合刚度、齿侧间隙、重合度等多种因素的影响,会产生振动和噪声,严重时会影响传动系统的性能和寿命。

因此,建立齿轮传动系统动力学模型,研究其动态特性,对于优化设计、提高传动系统性能和寿命具有重要意义。

二、齿轮传动系统动力学建模建立模型齿轮传动系统动力学模型包括啮合刚度模型、齿侧间隙模型、重合度模型等。

其中,啮合刚度模型用于描述齿轮在啮合过程中的刚度变化,齿侧间隙模型用于描述齿轮齿侧间隙的大小和分布规律,重合度模型用于描述齿轮的重合度变化。

这些模型可以基于实验和理论分析建立,也可以通过数值模拟得到。

动力学方程根据建立的模型,可以建立齿轮传动系统动力学方程。

该方程通常是一个非线性微分方程组,描述了齿轮在啮合过程中的动态特性。

通过求解这个方程组,可以得到齿轮在不同时刻的位置、速度和加速度等动态响应。

动态特性分析通过分析动力学方程的解,可以研究齿轮传动系统的动态特性。

例如,通过频谱分析可以确定齿轮振动的频率成分和幅值;通过时域分析可以观察齿轮振动的时域波形;通过稳定性分析可以判断系统的稳定性等。

这些分析结果可以为优化设计提供依据。

三、数值模拟方法在建立齿轮传动系统动力学模型时,通常采用数值模拟方法进行求解。

常用的数值模拟方法包括有限元法、有限差分法、边界元法等。

其中,有限元法是一种常用的求解微分方程组的方法,具有适应性强、精度高等优点。

有限差分法是一种将微分方程转化为差分方程组的方法,适用于求解偏微分方程组。

边界元法是一种将边界条件考虑在内的数值模拟方法,适用于求解具有复杂边界条件的微分方程组。

四、实例分析以一个减速器为例,介绍如何建立其动力学模型并进行分析。

该减速器由输入轴、中间轴和输出轴组成,每个轴上安装有直齿圆柱齿轮。

3K型行星齿轮传动系统动态特性研究

摘要行星齿轮传动作为机械传动装置中最常用的传动方式之一,已长期应用于各行各业。

行星齿轮传动以其结构紧凑、重量轻、效率高、承载大等一系列优点广泛应用于航空航天、汽车、风力发电、仪器仪表、起重机械等领域。

本文基于马鞍山市科技局项目“新型机器人关节减速器”,对3K型行星齿轮传动系统进行了动态特性研究。

本文针对有限元法计算齿轮啮合刚度建模复杂、效率低等问题,通过推导渐开线齿轮精确齿面方程,利用APDL与UIDL语言对ANSYS进行二次开发,便于高效计算齿轮啮合刚度。

针对3K型行星齿轮传动系统多啮合角、多变位的复杂性,采用集中质量法建立了通用的3K型行星齿轮传动动力学模型并对模型进行了数值仿真,所建模型可适用于任意几何参数下系统的动态特性分析。

同时,本文针对行星轮系中双联行星轮的特殊结构,提出了双联行星轮角度偏差的建模方法,研究了双联行星轮角度偏差对系统均载特性的影响,总结了含双联行星轮角度偏差下系统各参数对系统均载特性及其分岔与混沌的影响规律。

本文研究了双联行星轮角度偏差的表示方法,以典型3K-I型行星齿轮传动系统为算例分析了误差及转速对系统均载特性及周期稳定性的影响,得到了系统的幅频特性曲线及分岔图。

所做工作有利于更加深入研究复杂行星轮系动力学行为。

关键词:行星齿轮;动力学;3K;均载;双联齿轮ABSTRACTAs one of the most commonly used components in mechanical transmission, planetary gear transmission has long been used in all walks of life. Planetary gear transmission is widely used in aerospace, automobile, wind power, instrumentation, lifting machinery and other fields owing to multiple advantages such as compact structure, light weight, high efficiency and bearing capability. This thesis is based on Ma’anshan Science and Technology Project " Micro-segment gear robot joint reducer R & D " focusing on the dynamic characteristics of the 3K planetary gear drive system. In this thesis, multiple improvements have been made to address the high-complexity and low-efficiency defect that the finite element method has in calculating the gear meshing stiffness; the exact tooth surface equation of involute gear has been derived and secondary development for ANSYS though APDL and UIDL has been accomplished leading to an enhancement in efficiency when calculating the gear meshing stiffness. Aiming at the complexity of multi-engagement angle and multi-displacement of 3K planetary gear drive system, a universal kinematic model of 3K planetary gear drive is established using mass-concentration method and the numerical simulation is carried out. The model applies to any system dynamic characteristics analysis under any geometry parameters. In the meantime, aiming at the special structure of double planetary gears in planetary gear train, a method of modeling the double planetary gear angular deviation is proposed. The influence of double planetary gear angular misalignment on the load sharing characteristics of the system is studied. Influence of system parameters on equal load characteristics and its influence on bifurcation and chaos under planetary wheel angular deviation have been summarized.In this thesis, the representation of the angular deviation of a double planetary gear is studied. The influence of the error and rotational speed on the system load-average and periodic stability of a typical 3K planetary gear system is analyzed. The amplitude-frequency characteristic curve and bifurcation diagram of the system are obtained. The work and results in this thesis are conducive to a more in-depth study of complex planetary gear train dynamics behavior.KEYWORDS: planetary gear; dynamics; 3K; load sharing; double gear目录1绪论 (1)1.1 研究背景 (1)1.2 3K型行星齿轮减速器的研究概述 (2)1.3 行星齿轮动力学研究概述 (2)1.4 齿轮刚度计算的研究概述 (6)1.5 本文研究内容 (8)23K型行星齿轮传动系统的非线性动力学建模 (10)2.1 引言 (10)2.2 3K型行星齿轮传动系统的非线性动力学模型 (10)2.3 齿轮啮合刚度计算 (12)2.3.1 齿轮刚度的计算方法 (12)2.3.2 齿轮参数化建模 (15)2.3.3 基于APDL与UIDL的ANSYS二次开发软件 (17)2.3.4 时变啮合刚度计算 (20)2.4 系统误差分析 (22)2.4.1 偏心误差的影响 (22)2.4.2 齿廓偏差的影响 (24)2.4.3 内外啮合线的总误差 (24)2.5 3K型行星齿轮传动系统的动力学微分方程 (24)2.5.1 动力学基本方程 (24)2.5.2 方程的坐标变化 (25)2.6 无量纲统一微分方程 (27)2.7 本章小结 (28)33K型行星齿轮传动系统的动态特性分析 (30)3.1 引言 (30)3.2 系统动态均载系数的定义 (30)3.3 系统参数对均载性能的影响分析 (30)3.3.1 偏心误差对均载性能的影响分析 (31)3.3.2 齿频与轴频误差对均载性能的影响分析 (32)3.3.3 转速和负载对均载性能的影响分析 (33)3.4 系统幅频特性分析 (34)3.4.1 偏心误差对系统幅频特性的影响分析 (34)3.4.2 齿频与轴频误差对系统幅频特性的影响分析 (34)3.4.3 阻尼比对系统幅频特性的影响分析 (35)3.5 本章小结 (36)4双联行星轮角度偏差对系统动态特性的影响 (37)4.1 引言 (37)4.2 含双联行星轮角度偏差下的系统模型修正 (37)4.3 双联行星轮角度偏差对系统动态特性的影响 (38)4.3.1 单个行星轮角度偏差对系统均载特性的影响 (38)4.3.2 单个行星轮角度偏差对系统周期稳定性的影响 (42)4.3.3 多个行星轮角度偏差对系统均载特性的影响 (46)4.3.4 多个行星轮角度偏差对系统周期稳定性的影响 (48)4.4 本章小结 (51)5总结与展望 (52)5.1 总结 (52)5.2 展望 (53)插图清单图 1.1 论文逻辑结构关系 (9)图 2.1 3K齿轮系统传动简图 (10)图 2.2 3K型行星齿轮传动系统动力学模型 (11)图 2.3 渐开线齿轮悬臂梁模型及受力分析 (13)图 2.4 展成法加工原理 (16)图 2.5 软件分析流程图 (18)图 2.6 部分软件界面图 (19)图 2.7 齿轮啮合有限元模型 (20)图 2.8 FEA与ISO轮齿最大刚度 (21)图 2.9 行星轮与内齿圈啮合刚度曲线 (22)图 2.10 齿轮误差与啮合线的角度关系示意图 (23)图 3.1 含偏心误差下的系统的时域响应曲线 (31)图 3.2 含偏心误差下的单齿频均载系数 (32)图 3.3 转速与转矩对系统均载系数的影响 (33)图 3.4 偏心误差对系统振动幅值的全局影响 (34)图 3.5 齿频与轴频误差对系统振动幅值全局影响图 (35)图 3.6 阻尼比对系统振动幅值全局影响图 (35)图 4.1 行星轮相对位置偏差 (38)图 4.2 gd齿轮副时域响应曲线Ω=0.5,TD=10N.M,epd=±40μm (39)图 4.3 各齿轮副全局幅频响应TD=10N.m,epd1=40μm (40)图 4.4 动态均载系数随偏差变化曲线Ω=0.5,TD=10N.m (41)图 4.5 动态均载系数随偏差变化曲线Ω=0.5,TD=30N.m (41)图 4.6 内啮合齿轮副动态响应Ω=0.5,TD=10N.m,epd1=0μm (42)图 4.7内啮合齿轮副动态响应Ω=0.5,TD=10N.m,epd1=40μm (43)图 4.8 内啮合齿轮副动态响应Ω=0.5,TD=10N.m,epd1=−40μm (43)图 4.9内啮合齿轮副动态响应Ω=1.2,TD=10N.m,epd1=0μm (44)图 4.10内啮合齿轮副动态响应Ω=1.2,TD=10N.m,epd1=40μm (44)图 4.11 内啮合齿轮副动态响应Ω=1.2,TD=10N.m,epd1=−40μm . 45图 4.12内啮合齿轮副分岔图TD=10N.m (46)图 4.13 齿轮副时域响应曲线epd1=40μm,epd2=20μm,epd3=10μm (47)图 4.14 内啮合齿轮副最大动态均载系数 (48)图 4.15内啮合齿轮副动态响应Ω=0.5,TD=10N·m,epd1=0μm,epd2=40μm,epd3=−40μm (49)图 4.16内啮合齿轮副动态响应Ω=0.8,TD=10N.m,epd1=0μm,epd2= 40μm,epd3=−40μm (49)图 4.17内啮合齿轮副动态响应Ω=1.2,TD=10N.m,epd1=0μm,epd2= 40μm,epd3=−40μm (50)图 4.18 多偏差下内啮合齿轮副分岔图 (50)表格清单表 2.1 行星齿轮系统参数 (21)表 3.1 传动系统部分参数 (31)表 3.2 不同偏心误差下系统均载系数值 (32)表 3.3 不同初始相位下含轴频误差的系统均载系数值 (33)表 4.1调整内齿圈前后侧隙变化 (47)第一章绪论1绪论1.1研究背景作为传递运动及动力的复杂机械结构,行星齿轮传动系统具有体积小、重量轻、承载大、结构紧凑、传动范围大及运行平稳等优点,被广泛应用于航空航天、汽车、风力发电、仪器仪表、起重机械等领域。

行星齿轮传动系统的动力学建模与分析

行星齿轮传动系统的动力学建模与分析齿轮传动系统是一种常见的机械传动形式,由多个齿轮通过啮合传递动力。

在齿轮传动系统中,行星齿轮传动系统是一种常见的结构。

它由中央太阳齿轮、外圈行星齿轮和内圈行星齿轮组成。

行星齿轮传动系统具有紧凑结构、传动比变化范围广和承载能力强的特点,所以在很多机械传动系统中得到广泛应用。

了解行星齿轮传动系统的动力学特性对于设计和优化机械传动系统具有重要意义。

行星齿轮传动系统的动力学建模是研究其特性的基础。

一般而言,行星齿轮传动系统的动力学研究可以分为两个方面:传动系统的静态行为和传动系统的动态行为。

首先,我们来讨论行星齿轮传动系统的静态行为。

行星齿轮传动系统的静态行为主要包括传动比和齿轮位置分析。

传动比决定了输入轴和输出轴的转速比,对于不同的工况要求,传动比的变化范围也是需要考虑的因素。

齿轮位置分析是指确定各个齿轮之间的相对位置,这对于齿轮的啮合是否合理具有重要影响。

在行星齿轮传动系统的静态行为分析中,可以采用几何法和力学法相结合的方法,来求解传动比和齿轮位置。

几何法主要通过几何关系求解,力学法则涉及到力矩平衡和力平衡,求解过程需要考虑到齿轮的几何关系和曲柄等部件的力学特性。

其次,我们来讨论行星齿轮传动系统的动态行为。

行星齿轮传动系统的动态行为主要包括齿轮振动、齿轮动力学和齿轮传动系统的自激振动分析。

齿轮振动是指齿轮在运动过程中由于齿轮的不平衡、啮合刚度等因素引起的振动。

齿轮动力学是指齿轮在运动过程中由于齿轮的载荷和齿轮啮合行为引起的力学现象。

自激振动是指齿轮传动系统由于齿轮的不均匀磨损、齿轮啮合误差等因素引起的自激振动。

行星齿轮传动系统的动态行为分析需要采用系统动力学和振动理论等方法,通过建立数学模型来求解相应的动力学方程。

对于行星齿轮传动系统的动态行为分析,可以分为线性动力学分析和非线性动力学分析。

线性动力学分析是指在小扰动情况下对齿轮传动系统进行的分析,一般求解线性化的动力学方程来得到系统的频率响应和稳定性。

两级行星齿轮裂纹故障动力学建模与动态特性研究

摘要行星齿轮传动系统因性能优异,常作为机械系统核心部件,现已广泛应用于风机、盾构机、直升机以及船舶等大型机械设备中。

但因其结构复杂而常工作在低速、重载等恶劣工况下,噪声和各类故障已严重影响其安全、可靠运行。

据统计,齿根裂纹是齿轮传动系统的一种常见故障,因其早期故障微弱易被忽略,常进一步演变为断齿、缺齿等严重故障。

因此非常有必要建立齿根裂纹故障的动力学模型,研究不同程度的齿根裂纹故障对行星齿轮系统动态响应的影响,为行星齿轮的故障诊断与可靠性研究提供必要信息。

本文的主要研究工作及结果简述如下:(1)针对现有齿根裂纹模型存在的不足,本文提出了改进的齿根裂纹模型,设定齿根裂纹沿着深度和宽度两个方向同时呈抛物线状扩展,避免了单一方向和直线设定的过分简化引入的误差。

基于CREO建立了20种不同程度的齿根裂纹模型,用以模拟齿根裂纹扩展的不同阶段,为后续研究裂纹程度对行星齿轮系统的影响奠定了基础。

(2)针对纯刚体模型无法准确反映行星齿轮特征的问题,本文将含齿根裂纹故障的第一级太阳轮和作为级间连接的第一级行星架为柔性体,参照行星齿轮箱实验台,基于CREO、ADAMS和ANSYS,构建了两级行星齿轮箱的刚柔耦合动力学模型,使之能够更准确反映行星齿轮的运行情况,并兼顾计算效率,从而获得系统动态响应,为后续信号分析提供了必要依据。

(3)针对含不同裂纹程度的行星齿轮系统,本文通过对振动响应的频谱特征与统计特征的分析,获得裂纹故障对系统影响的定量分析结果。

通过对比解析模型,验证了刚柔耦合模型的正确性;对比纯刚体模型和刚柔耦合模型的仿真信号,证明了刚柔耦合模型更适用于故障系统分析;通过对比不同裂纹程度的统计特征,从同深度裂纹和同宽度裂纹两个角度定量分析了齿根裂纹对系统性能的影响,并获得筛选出具有故障灵敏度的指标,为行星齿轮性能退化与可靠性研究提供有价值的参考。

(4)以ERPHM实验室的动力传动系统故障诊断综合试验台(DDS)为依托设计实验,通过加工获得不同程度的齿根裂纹故障,在和仿真模型中相同的工况下进行试验与信号采集。

齿轮故障动力学仿真matlab-概述说明以及解释

齿轮故障动力学仿真matlab-概述说明以及解释1.引言1.1 概述齿轮是机械传动中常用的零部件,其在各种机械设备中起着至关重要的作用。

然而,由于工作环境的恶劣以及长期使用的磨损,齿轮可能出现故障,导致机械设备的性能下降甚至损坏。

为了更好地理解齿轮故障的动力学特性,可以通过仿真技术来模拟和分析齿轮系统的运行状态,并及时发现潜在的故障点。

本文将介绍齿轮故障动力学仿真在MATLAB中的应用,通过分析齿轮系统的动态特性,探讨不同故障模式对系统性能的影响,从而为齿轮故障诊断和预防提供有益的参考。

通过本文的研究,我们希望能够加深对齿轮故障动力学的理解,提高齿轮系统的可靠性和安全性。

1.2 文章结构文章结构部分的内容如下:文章结构包括以下几个部分:1. 引言:介绍文章的背景和研究意义,引出文章的主题和研究内容。

2. 正文:分为两个部分,分别是齿轮故障动力学简介和MATLAB在齿轮故障动力学仿真中的应用。

在齿轮故障动力学简介部分,将介绍齿轮故障动力学的基本概念和原理,为读者提供必要的背景知识。

在MATLAB 在齿轮故障动力学仿真中的应用部分,将详细介绍MATLAB在该领域的具体应用及其优势。

3. 结论:总结文章的主要内容和研究成果,对研究进行评价和展望未来的研究方向。

通过以上部分的内容安排,读者可以清晰地了解整篇文章的主要结构和内容安排,帮助他们更好地理解和阅读文章。

1.3 目的本文的主要目的在于探讨利用MATLAB进行齿轮故障动力学仿真的方法和技术。

通过对齿轮系统中可能出现的不同故障情况进行建模和仿真,我们可以更好地理解齿轮系统的运行机理,并且能够快速有效地诊断和解决齿轮故障问题。

同时,本文也旨在为工程师和研究人员提供一个基于MATLAB的齿轮故障动力学仿真平台,帮助他们更好地分析和优化齿轮系统的性能,推动齿轮传动技术的发展和应用。

通过本文的研究,我们希望能够为齿轮系统的设计、运行和维护提供更加有效的工程解决方案,提高齿轮系统的可靠性和稳定性。

齿轮传动系统的动态模拟

・

3 8・

机 械 工 程 与 自 动 化

21 0 0年 第 1 期

I 4 g ( 4 0 ) 志 ( 一 0 ) 一 7 。 … … L 0 + f 0 — 3 + 3一 ’

… … … … … … … … … … … … …Байду номын сангаас… … … … … …

高 阶常微分 方程 组为 :

导齿 轮系统 的设 计 。 因此 , 了设 计 出合理 、 为 高效 、 高 性 能 的齿 轮传动 系统 ,改 善 系统 的 动态特 性 ,本 文针 对 齿 轮副 间隙非 线性 振动 问题 展 开 了研究 。

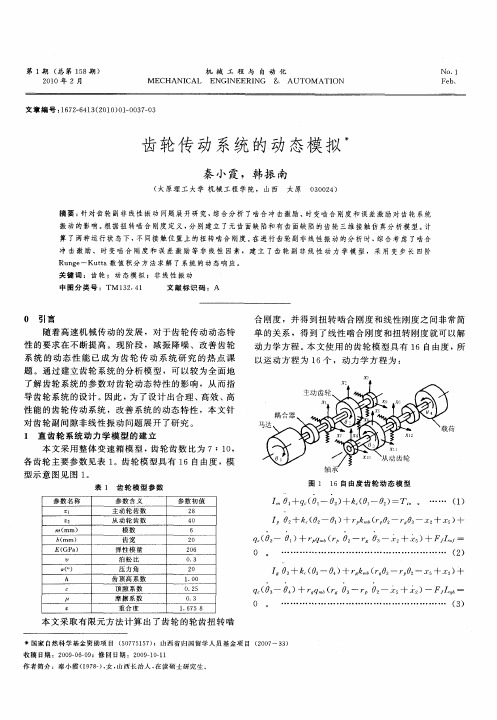

1 直 齿轮 系统 动 力学模 型 的建 立

本 文采 用整 体 变速箱 模 型 , 轮齿 数 比为 7: 0 齿 1, 各 齿轮 主要 参数 见表 1 。齿 轮模 型具 有 1 6自由度 , 模 型示意 图见 图 1 。

表 1 齿 轮模 型 参 数

参 数 名 称

Z l Z 2

图 1 1 自 由 度 齿 轮 动 态 模 型 6

● ●

参 数 含 义

主 动 轮 齿 数 从 动 轮 齿 数

参 数 初 值

2 8 4 0

,

l

+ 吼 ( 一 2 + k ( 一 2 一 r 。 … … 1 ) ) ,

算 了 两 种运 行 状 态 下 , 同接 触 位 置 上 的扭 转 啮 合 刚 度 。 进 行 齿 轮 副非 线 性 振 动 的 分 析 时 , 合 考 虑 了啮合 不 在 综

冲 击 激励 、 时 变 啮 合 刚 度 和 误 差 激 励 等 非 线 性 因 素 ,建 立 了齿 轮 副 非 线 性 动 力 学 模 型 , 采 用 变 步 长 四 阶

机械传动系统的运动特性建模与仿真

机械传动系统的运动特性建模与仿真引言:机械传动系统是现代工业中不可或缺的重要组成部分。

通过传递和转换动能,机械传动系统可以实现不同工艺和运动要求。

准确地建模和仿真机械传动系统的运动特性,可以为系统设计与优化提供有力的支持。

本文将探讨机械传动系统的运动特性建模与仿真的方法和应用。

一、机械传动系统的基本原理机械传动系统由传动装置、传送带、轴承、齿轮等组成,通过各个零部件之间的相互作用,实现能量的传递和转换。

在机械传动系统中,常见的传动方式包括直线传动、旋转传动和连续传动等。

1. 直线传动直线传动是指传动装置通过直线运动实现动能的传递和转换。

这种传动方式广泛应用于输送带、链条传动等。

在建模和仿真直线传动系统时,需考虑传动装置受力、摩擦和阻力等因素对系统运动特性的影响。

2. 旋转传动旋转传动是指传动装置通过转动实现能量的传递和转换。

这种传动方式常见于齿轮传动、皮带传动等。

在建模和仿真旋转传动系统时,需考虑齿轮啮合、轴承摩擦、离心力等因素对系统的动力学响应和稳定性的影响。

3. 连续传动连续传动是指传动装置通过连续的动力学过程实现能量的传递和转换。

例如,汽车的传动系统就是一种连续传动系统。

在建模和仿真连续传动系统时,需要考虑系统中各个部件之间的动力学相互作用和能量损耗,以实现系统动态特性的准确预测。

二、机械传动系统的运动特性建模方法机械传动系统的运动特性建模是机械工程领域中的一项重要任务。

它可以通过建立系统的数学模型,描述和分析系统在给定条件下的运动特性,为系统设计与优化提供重要的理论支持。

常见的机械传动系统运动特性建模方法包括经典数学建模方法和基于计算机仿真的建模方法。

1. 经典数学建模方法经典数学建模方法包括运动学和动力学建模两个方面。

在运动学建模中,可以通过定义系统中各个部件之间的几何关系,计算系统中部件的位移、速度和加速度等。

在动力学建模中,需考虑系统中部件之间的相互作用力、惯性力和外部载荷等因素,通过牛顿运动定律和能量守恒定律等原理,建立系统的运动学方程和动力学方程,并求解系统的运动变量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

q0为两碰撞物体的参考距离 K为刚度系数 C为阻尼率 d为阻尼率达到最大值所经过的距离用 STEP函数来防止碰撞过程巾阻尼变化的不连续 性,如果q>q0,则F_1mpact一0 2.3齿轮系统动力学仿真分析 设定输入恒定转速为2100。/s,恒定负载为 5000Nmm,箱体材料的弹性模量E一2.05× 105 Mpa,泊松比_“一o.27,密度p一7.82×10.6 kg/mm3。在ADAMS/Solver模块下对齿轮系统 进行动态仿真。得到输出齿轮的振动曲线如2.2 所示。经过傅立叶变换后如图2.3所示。由于可 以齿轮系统的最大振动幅值时的频率为141. 27Hz,与理论计算啮合频率值:24×2100/360= 140Hz基本相符。

1)要提高思想素质,转变教育观念。 2)要努力提高业务素质。 3)不断增加自己的知识水平,跟上时代的步 伐。 综上所述,我们应该在机械设计实验教学方 面进行一些必要的改革,以便提高学生实践能力 和创新能力,增强科研创新意识;培养高素质创新 人才,迎接知识经济的挑战。

参考文献

[1]张建辉.改革机械设计实验教学培养学生的创新能力 [J].高校实验室工作研究,2003(2).

的啮合刚度。

从神靶m正,山Ⅱ‘

图1.1三自由度齿轮系统模型

1.2实体模型建立 以数学模型为理论依据和指导,利用大型三

维CAD设计软件UG建立齿轮传动系统三自由 度实体模型。依据标准渐开线方程和齿根过度圆 方程建立直齿圆柱齿轮模型。

表l输入输出齿轮各参数 名称 齿数模数齿宽(mm)压力角(。)

并创建箱体、轴承等实体模型。经过装配得 到系统整体三维模型。将整个齿轮系统实体模型 以parasolid形式导出gear一-t文件并保存。

Key words:gear;UG;ADAMS;dynamic simuIation

齿轮机构具有传动效率高、结构紧凑,传动平 稳等优点,因此被广泛地应用于各类机器设备上, 尤其是在重载传动方面,齿轮传动机构更是占据 着举足轻重的地位。在实际的齿轮传递系统中, 由于润滑需要以及实际上的制造误差,齿面磨损 和受力变形等原因,不可避免的存在齿轮间隙;此 外轮齿交替接触导致啮合刚度随时间周期性变化 等原因,都会使得系统产生强非线性振动,会对机 械传动系统的工作性能、稳定性和可靠性产生很 大的影响,也会影响齿轮传动副的寿命、精度和动 态性[1]。随着科学技术不断发展,对齿轮传动精 度、振动、噪声和可靠性等工作特性提出了极为苛 刻的要求。要满足这些要求,就必须深入地研究 齿轮系统的动态特性,为设计出高速、高效的齿轮

万方数据

机械实验教学改革建议——路素青

和必要性。 2)重视实验预习。实验前预习是做好实验的

前提,要求学生每做试验前充分做好预习,明确实 验目的和要求,了解实验仪器的基本构造和使用 方法,实验的基本操作规程有哪些,找出实验中的 重点、难点。可使学生实验中做到心中有数,少出 错误,同时还有利于培养自学能力。

56

万方数据

齿轮传动系统动态特性研究与仿真——邵 寅,张益波

图2.2输出齿轮振动位移曲线

11.口∞

董

雪1””

pl。t一6_州

l … Jk ●

l n-

—

5l-∞7

——

一

W晰矗^. 咖 ^J、o,、 l nI ^。.

o明刀 、胁,PⅣ吖mmn卜n小一N。\JⅥ

I

图2.3振动曲线的幅频图

当输入转速出现正弦波动时,它将对齿轮振动产生调制作用,其输出齿轮振动曲线如2.4所示。

… 一3●lmUlatl● on and

—

1

,,1、

●

3tUdy oi 上ranSnllSSlon

一3yStem

■1_、

●

●

S l jrynamlC乙naraCtenStlCS

SHAO Yin,ZHANG Y卜bo (School of Mechanical Engineering and Automation of Zhejiang Sci—Tech University HangZhou 310018,China)

图2.1三自由度齿轮系统模型

2.2碰撞约束的确定 1mpact碰撞函数:用刚度系数和阻尼系数来

计算碰撞力。Rstitution碰撞函数:用恢复系数 来计算碰撞力。由于刚度系数和阻尼系数便于计 算,一般采用Impact函数[7 8|。其表达式为:

MAx{o,K(q0一q)’。c×挈×sTEP(q,qo—d,1,q。,

[2]吴少雄.工业工程专业实验教学体系的设计与实施 [J].嘉兴学院学报,2005(17).

[3]朱维兵.机械基础系列课程实验教学改革思路[J].西 华大学学报,2004(12).

[4]熊静奇,丁杰雄.机械制造专业实验教学模式的探索 与改革[J].实验科学与技术,2005(10).

[5]杨良玖,邹运梅,全腊珍等.深化改革,提高农业院校 机械基础实验室管理水平[J].科技信息,2006(8).

2.5E·∞5

J

…”…一M一^r oU…r一……y Mog J

MoD日.j

罾 至1.gm5

爹 量1‘”“

500∞0

I

“。。f【IlⅢ .1I儿 j LJI止lLjli m川 JIl 。.I “.山 一

。J

1,

I

1m’ Ⅲ,,'-1111 rJn’,’YⅡ。· T, 1 Il11 ,',1

'町】 1 1

3)加强对学生实验课现场的考核。实验指导 教师当场检查学生的实验记录和数据,随时向学 生提问,以检查学生是否自己动手做实验,杜绝实 验数据的抄袭现象;实验原始数据经指导教师审 阅后方为有效,如有问题安排重做;鼓励遵守规程 下的大胆创新。

4)把好实验报告关。严格要求,鼓励创新。

4加强实验室队伍建设,提高教师 自身素质

Abst呲t:In order to design a high—performance,high—quality gear transmission system,built a single

set up on the straight—tooth Involute CyIind rical Gear kinetic model by the way of focus on tAD design software UG to set up gear system’s solid model and used large—scale dy— namic simulation software ADAMS to set up gear system’s virtual prototype modeI,then carried out dynamic simulation of gear transmission to achieve dynamic characte ristic curves. Analyzed the results and in—depth studyed the dynamic characte“stic5 of gear transmissioll.

58

究了以上因素对系统动态响应的影响规律:啮合 刚度的变化对系统的振动影响较小,而啮合阻尼 对系统的振动影响较大。这为进~步研究齿轮传 动系统的静、动态特性奠定了基础。

参考文献

[1]刘仁生.齿轮的振动故障研究[J].中国安全科学学 报,Z005,15(2):13—15.

[2]李润方,王建军.齿轮系统动力学[M].北京:科学出 (下转第67页)

收稿日期:2008一05一09 修回日期:2008一06—26 作者简介:邵寅(1986一),男,本科在读。 研究方向:机械工程,齿轮传动。 EI-mail:shaoyin001@126.com

提供理论基础。

1 齿轮模型的建立

1.1动力学数学模型的建立 一个典型的单对齿轮传动系统包括箱体、轴

承、支承轴、齿轮副等主要部件。就整个齿轮传动 系统而言,具有明显的质量集中特点,因此,本文 采用集中质量法来建立齿轮传动的动力学模型。 为了便于理论研究,忽略摩擦力及轴向振动,并将 多自由度的齿轮系统可简化为三自由度非线性齿 轮传动系统模型陪31,如图1.1所示。由牛顿力学 定理可得该系统的运动微分方程为: 仇gly“jl+f61 y_l+“(z’+y名l—y幺一P’)十七6l^l (y91)+志^(f)^(z+yFl+yj2一e)。一F6l mj2y”口+f62y 7F2+“(z’+y01一y幺一P’)+愚62九 (y92)+志^(≠)^(z+ygl+y92一e)=R2 m。1y”萨+“(,+以1一y02一P’)+是^(£)厂^(z+儿l+ yF2一P)=F。+F4t(£)

模型。利用三维CAD设计软件UG建立齿轮传动系统的实体模型并用大型动力学仿真软件ADAMS建立 齿轮系统虚拟样机模型,对齿轮传动系统进行动态仿真,得到动态特性曲线,并对结果进行分析,深入研究齿

轮传动系统动态特性。

关键词:齿轮;uG;ADAMS;动态仿真

中图分类号:TB21

文献标志码:A

文章编号:167l一7953(2009)02一0055一04

(上接第58页) 版社,1997.

[3]Bouillaut L,sidahmed M. Cyclostationary Approach

第38卷第2期 2009年4月

船海工程 SHIP&()CEAN ENGINEERING

V01.38 No.2 Apr.2009

齿轮传动系统动态特性研究与仿真

邵寅,张益波 (浙江理工大学机械与自动控制学院,浙江杭州310018)

摘要:为设计出高效、高质量齿轮传动系统。通过采用集中质量法建立单对直齿渐开线圆柱齿轮动力学

2 ADAMS仿真分析

2.1齿轮传动系统虚拟样机建立 在ADAMS/VIEW环境下导入gear.x—t文

件。并对齿轮系统施加各种约束:各齿轮轴和轴 承上加旋转副,两齿轮之间加实体和实体碰撞约 束,输入轴上加转速驱动,输出轴上加负载扭矩, 齿轮和轴之间用扭簧连接[4。6]。并且为真实反映 箱体弹性的影响,在箱体和地面间用阻簧连接,从 而建立完整的齿轮传动虚拟样机模型。如图2.1 所示。