二氧化钛对黑色Al2O3陶瓷性能的影响

二氧化钛对陶瓷的作用

二氧化钛对陶瓷的作用二氧化钛是一种广泛应用于陶瓷制造中的材料,它对陶瓷的作用十分重要。

本文将从以下几个方面介绍二氧化钛对陶瓷的作用。

二氧化钛可以提高陶瓷的白度和光泽。

二氧化钛具有较高的折射率和反射率,可以有效地增加陶瓷的反射光线的能力,使陶瓷表面呈现出明亮的光泽。

此外,二氧化钛还可以吸收紫外线,减少紫外线的照射,从而保护陶瓷不受紫外线的损害。

二氧化钛可以改善陶瓷的耐磨性和硬度。

陶瓷制品常常需要具备较高的硬度和耐磨性,以保证其使用寿命和质量。

二氧化钛作为一种硬质材料,可以在陶瓷中形成硬质晶体,增加陶瓷的硬度和耐磨性。

此外,二氧化钛还可以填充陶瓷材料的微孔和裂纹,增强陶瓷的整体结构,提高其抗压强度和抗冲击性能。

第三,二氧化钛可以改善陶瓷的抗污染性能。

陶瓷制品往往容易受到污染物的附着,影响其外观和使用寿命。

二氧化钛具有很强的光催化性能,可以利用光催化反应将附着在陶瓷表面的有机污染物分解为无害的物质,从而实现陶瓷的自洁功能。

此外,二氧化钛还具有抗菌性能,可以抑制细菌的生长,减少陶瓷表面的细菌污染。

第四,二氧化钛可以提高陶瓷的导电性能。

陶瓷通常是一种绝缘材料,不导电。

但通过在陶瓷中添加适量的二氧化钛,可以形成一种半导体材料,使陶瓷具备一定的导电性能。

这种导电陶瓷可以应用于电子器件的制造,如陶瓷电容器、陶瓷电阻器等。

二氧化钛可以改善陶瓷的热稳定性和耐高温性能。

陶瓷通常需要在高温环境下使用,因此需要具备较高的热稳定性和耐高温性能。

二氧化钛具有较高的熔点和热膨胀系数,可以增加陶瓷的热稳定性。

同时,二氧化钛还可以在陶瓷中形成稳定的晶体结构,增强陶瓷的耐高温性能。

二氧化钛对陶瓷具有多方面的作用。

它可以提高陶瓷的白度和光泽,改善陶瓷的耐磨性和硬度,改善陶瓷的抗污染性能,提高陶瓷的导电性能,改善陶瓷的热稳定性和耐高温性能。

这些作用使得二氧化钛成为陶瓷制造中不可或缺的材料,为陶瓷赋予了更多的功能和价值。

Al2O3陶瓷和SiC陶瓷的性能比较

陶瓷Al2O3和SiC的性能比较

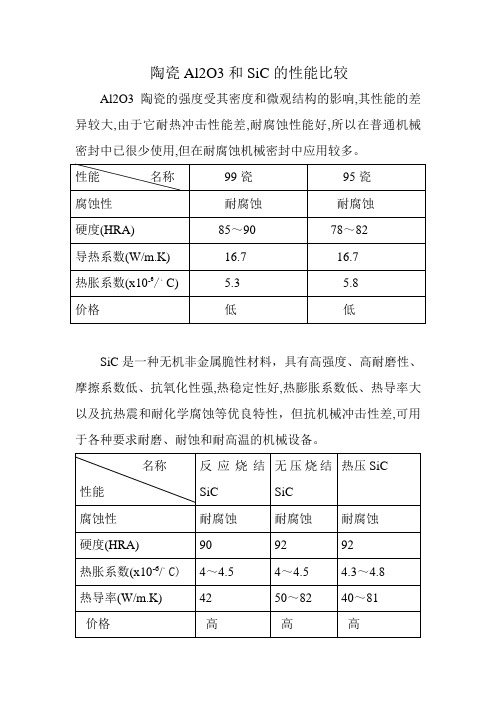

Al2O3陶瓷的强度受其密度和微观结构的影响,其性能的差异较大,由于它耐热冲击性能差,耐腐蚀性能好,所以在普通机械密封中已很少使用,但在耐腐蚀机械密封中应用较多。

SiC是一种无机非金属脆性材料,具有高强度、高耐磨性、摩擦系数低、抗氧化性强,热稳定性好,热膨胀系数低、热导率大以及抗热震和耐化学腐蚀等优良特性,但抗机械冲击性差,可用于各种要求耐磨、耐蚀和耐高温的机械设备。

通过对两种陶瓷材料的各项性能指标进行比对,我们认为在丙酮介质中使用SiC比Al2O3更可靠,因为我们在珠海裕田化工有限公司的机械密封中(介质为丙酮)已经使用过,效果良好。

二氧化钛助熔剂

二氧化钛助熔剂

二氧化钛助熔剂是在冶金和陶瓷工业中常用的一种助熔剂,它主要是由二氧化钛(TiO2)组成。

助熔剂是一种能够降低熔体的熔点和粘度,促进熔体流动性的物质。

二氧化钛助熔剂在冶金和陶瓷工业中的应用主要有以下几个方面:

1.陶瓷材料:二氧化钛助熔剂可以促进陶瓷材料的烧结,改善烧结性能和力学性能。

它可以降低陶瓷材料的烧结温度和粘度,有助于熔体的流动和颗粒之间的结合。

2.金属熔炼:二氧化钛助熔剂可以在金属熔炼中提高熔融温度和熔融范围,促进金属中的氧化物和杂质的还原和分解。

它可以改善金属的流动性和铸造性能,提高铸件质量。

3.玻璃制造:二氧化钛助熔剂可以降低玻璃熔融温度,促进玻璃的熔融和形成。

它可以改善玻璃的透明度、光泽和强度,并提高玻璃的加工性能。

4.陶瓷和玻璃涂层:二氧化钛助熔剂可以提高陶瓷和玻璃涂层的附着力和密着性,使其更加均匀和光滑。

二氧化钛对陶瓷的作用

二氧化钛对陶瓷的作用二氧化钛是一种常见的无机化合物,广泛应用于陶瓷制作中。

它在陶瓷制作过程中起着重要的作用,能够改善陶瓷的性能和质量。

本文将详细介绍二氧化钛对陶瓷的作用。

二氧化钛可以提高陶瓷的硬度和耐磨性。

陶瓷制品通常需要具备较高的硬度,以保证其在使用过程中不易受到刮擦和磨损。

加入适量的二氧化钛可以增加陶瓷的硬度,提高其抗刮擦和耐磨性。

这使得陶瓷制品在使用过程中能够更加耐用,不易损坏。

二氧化钛还能够改善陶瓷的耐高温性能。

陶瓷作为一种常见的耐高温材料,在高温环境下能够保持其稳定性和完整性。

二氧化钛具有良好的耐高温性能,能够在高温下保持稳定,并且不易发生热膨胀。

因此,将二氧化钛添加到陶瓷中,可以提高其耐高温性能,使陶瓷制品在高温环境下更加稳定和可靠。

二氧化钛还能够改善陶瓷的光学性能。

二氧化钛具有良好的光学透明性和折射率,能够使陶瓷制品具有良好的透明性和光学效果。

在陶瓷制作过程中,适量的二氧化钛可以使陶瓷制品呈现出较高的透光度和良好的光学效果,使其更加美观和吸引人。

二氧化钛还能够改善陶瓷的抗菌性能。

陶瓷制品常常用于食品、饮料等容器中,因此具备良好的抗菌性能非常重要。

二氧化钛具有优异的抗菌性能,可以抑制细菌的生长和繁殖,减少陶瓷制品表面的菌群滋生。

因此,加入适量的二氧化钛可以提高陶瓷制品的抗菌性能,使其更加卫生和安全。

二氧化钛还能够改善陶瓷的色彩效果。

二氧化钛可以作为一种颜料添加到陶瓷中,改变陶瓷的颜色和色彩效果。

不同添加量的二氧化钛可以产生不同的颜色,从而满足不同消费者的需求。

因此,在陶瓷制作中,适量的二氧化钛可以使陶瓷制品具备丰富多彩的色彩效果,增加其艺术价值和装饰效果。

二氧化钛对陶瓷的作用主要体现在提高硬度和耐磨性、改善耐高温性能、改善光学性能、提高抗菌性能和改善色彩效果等方面。

通过适量添加二氧化钛,可以使陶瓷制品具备更好的性能和质量,满足人们对陶瓷制品的需求和期待。

二氧化钛对黑色Al2O3陶瓷性能的影响

二氧化钛对黑色Al2O3陶瓷性能的影响

徐利华

【期刊名称】《江苏陶瓷》

【年(卷),期】2011(044)001

【摘要】以超微细α-氧化铝粉为主要原料,添加适量过渡金属氧化物以及不同分量的TiO2粉末,采用传统粉末冶金技术、干压烧结法制备了黑色Al2O3陶瓷.对制备工艺中的原料准备、压制成型、烧结过程进行了讨论,并对其导电性能进行了测试

分析.实验结果表明:TiO2是一种良好的添加剂,它不仅可以降低烧成温度,还有利于Al2O3陶瓷黑色的形成,改善其电气性能.

【总页数】3页(P15-16,18)

【作者】徐利华

【作者单位】无锡工艺职业技术学院,宜兴,214206

【正文语种】中文

【相关文献】

1.二氧化钛添加对α-Al2O3粉末烧结行为及其机械性能的影响 [J], 张俊

2.二氧化钛含量对铈稳定立方氧化锆陶瓷的性能影响 [J], 刘强;杨秋红;赵广根;陆

神州;张浩佳

3.Al2O3对等离子喷涂Cr2O3/TiO2/Al2O3/SiO2复合陶瓷涂层性能影响研究 [J], 贾碧;潘复生;陈春江;徐榕;江寒梅;王如转;邸永江

4.稀土助剂Gd2O3对W/Al2O3复合陶瓷烧结性能、力学性能和屏蔽性能的影响[J], 戈榕;张衍;刘育建;方俊;栾伟玲

5.CaO–Al2O3–SiO2复合烧结助剂添加量对ZrO2/Al2O3复相陶瓷性能的影响[J], 冯杰;赵介南;凌可君

因版权原因,仅展示原文概要,查看原文内容请购买。

二氧化钛在生产环保抗菌玻璃和陶瓷中的应用初探

二氧化钛在生产环保抗菌玻璃和陶瓷中的应用初探2/9/2007 作者:admin 来源:摘要:二氧化钛的光催化作用被人们认识以来,已经越来越多的运用到环保建材当中,环保抗菌玻璃和陶瓷就是其中最有二氧化钛在生产环保抗菌玻璃和陶瓷中的应用初探摘要:二氧化钛的光催化作用被人们认识以来,已经越来越多的运用到环保建材当中,环保抗菌玻璃和陶瓷就是其中最有代表性的。

关键词:环保抗菌建材;二氧化钛近年来,随着建材行业的发展,以健康、安全、环保为主要特征的绿色建材得到了开发和利用其中一类表面用TiO2处理,在光照条件下具有抗菌、防污、能分解有机物和有害气体的环保建材越来越被广泛应用。

本文就TiO2的抗菌机理及在环保抗菌玻璃和陶瓷中的应用进行论述,旨在得到进一步认识和推广。

一、Ti和TiO2:1790年英国格列高尔(Gregor)由钛铁矿砂中发现钛,1910年人们得到了单质的钛,钛在地壳中的重量百分含量为0.45%,但大部分钛处于分散状态,主要矿物有金红石TiO2和钛铁矿FeTio3。

它和锆铪同属周期系IVB族,价电子结构为3d24s2,由于在d全空(即d0)的情况下,原子的结构比较稳定,因此以失去四个电子为特征,所以最常见的是TiO2。

TiO2为白色粉未,不溶于水,也不溶于稀酸,但能溶于氢氟酸和热的浓硫酸中,TiO2应用极为广泛,一般被用作优良的白色颜料,可制作高级油漆。

在造纸工业中用作填充剂,人造纤维中作消光剂,还可用于生产硬质钛合金,耐热玻璃和可以透过紫外线的玻璃,在陶瓷和搪瓷中,加入TiO2的增强耐酸性,此外TiO2在许多化学反应中作催化剂。

近几年随着人们对TiO2的进一步认识研究,它的光催化能力在环保建材中正在得到较好的开发和利用。

二、TiO2的抗菌机理及特征:TiO2是一种光催化半导体抗菌剂,作为一种N型半导体,其禁带宽度相当于波长400nm 光的能量,在波长小于400nm的光照下能吸收能量高于其禁带宽度的光辐射,产生电子跃迁,价电子被激发到导带,形成空穴一电子对,并将能量传递给周围的介质,诱发光化学反应,具有光催化能力,其光催化反应比较复杂,基本概括如下:2TiO2+hr(TiO2)h++( TiO2)e-O2+e- O2-H2O+h+·OH+H+O2-+H+·OOH·OH(·OOH)+污染物降解产物O2-+细菌(或病毒)死亡式中e-与h+分别代表晶体表面产生的电子及空穴,它们与水及氧反应的产物是O2-(过氧离子)及反应活性很高的·OOH或·OH(氢氧基)。

氧化铝陶瓷升温使用过程中变黑的原因

氧化铝陶瓷是一种常见的陶瓷材料,具有优异的耐高温、耐腐蚀、绝缘等特点,在工业生产中得到了广泛的应用。

然而,在氧化铝陶瓷升温使用过程中,很多情况下会发现其表面会出现黑色或灰色的变化,这引起了广泛的关注和研究。

本文将从多个角度分析氧化铝陶瓷升温过程中变黑的原因,以期为相关领域的研究和开发提供一定的参考和帮助。

一、氧化铝陶瓷的化学成分氧化铝陶瓷的主要成分为氧化铝(Al2O3),通常还会掺杂一些稀土元素或其他金属氧化物,用以提高其性能。

在高温下,氧化铝陶瓷会发生氧化还原反应,尤其是在氧气存在的环境中,氧化铝可能被还原成金属铝,从而导致陶瓷的颜色发生变化。

二、氧化铝陶瓷的热解和氧化过程在升温过程中,氧化铝陶瓷会经历热解和氧化过程。

在一定的温度范围内,氧化铝陶瓷会发生热解反应,释放出氧气分子,进而使得材料发生氧化反应。

这些化学反应可能会导致氧化铝陶瓷的表面颜色发生变化,出现黑色或灰色的现象。

三、氧化铝陶瓷的结构变化在高温下,氧化铝陶瓷的结构也会发生变化。

其晶体结构可能会发生相变或者形态变化,这会导致材料的光学性能发生变化,从而使得表面颜色产生变化。

在长时间的高温作用下,氧化铝陶瓷的晶粒可能会长大,从而使得表面变得不均匀,出现黑色斑点或条纹。

四、氧化铝陶瓷与外界环境的作用氧化铝陶瓷与外界环境的作用也会导致其表面颜色的变化。

在高温下,氧化铝陶瓷可能会吸附氧气、水汽和其他气体,从而使得其表面发生化学反应或腐蚀,导致表面变黑。

氧化铝陶瓷升温使用过程中变黑的原因可能是多方面的。

除了材料本身的化学成分和结构特性外,外界环境的影响也是一个重要因素。

针对氧化铝陶瓷变黑的现象,需要综合考虑材料本身的特性、外界环境和使用条件等多个因素,进行系统的分析和研究,以期找到有效的解决方案,提高氧化铝陶瓷的稳定性和可靠性。

五、氧化铝陶瓷的改性和防护措施针对氧化铝陶瓷升温使用过程中变黑的问题,人们也积极探索了多种改性和防护措施。

一种常见的方法是添加一定的稀土元素或其他金属氧化物来改善氧化铝陶瓷的稳定性。

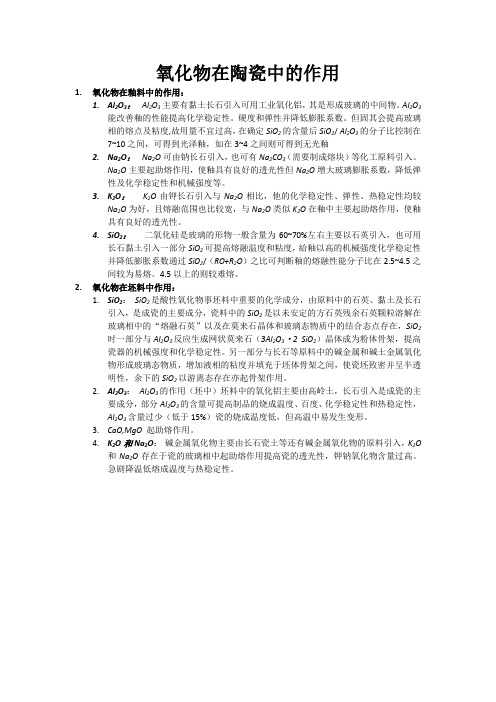

氧化物在陶瓷中的作用

氧化物在陶瓷中的作用1.氧化物在釉料中的作用:1.Al2O3:Al2O3主要有黏土长石引入可用工业氧化铝,其是形成玻璃的中间物。

Al2O3能改善釉的性能提高化学稳定性。

硬度和弹性并降低膨胀系数。

但固其会提高玻璃相的熔点及粘度,故用量不宜过高,在确定SiO2的含量后SiO2/ Al2O3的分子比控制在7~10之间,可得到光泽釉,如在3~4之间则可得到无光釉2.Na2O:Na2O可由钠长石引入,也可有Na2CO3(需要制成熔块)等化工原料引入。

Na2O主要起助熔作用,使釉具有良好的透光性但Na2O增大玻璃膨胀系数,降低弹性及化学稳定性和机械强度等。

3.K2O:K2O由钾长石引入与Na2O相比,他的化学稳定性、弹性、热稳定性均较Na2O为好,且熔融范围也比较宽,与Na2O类似K2O在釉中主要起助熔作用,使釉具有良好的透光性。

4.SiO2:二氧化硅是玻璃的形物一般含量为60~70%左右主要以石英引入,也可用长石黏土引入一部分SiO2可提高熔融温度和粘度,給釉以高的机械强度化学稳定性并降低膨胀系数通过SiO2/(RO+R2O)之比可判断釉的熔融性能分子比在2.5~4.5之间较为易熔。

4.5以上的则较难熔。

2.氧化物在坯料中作用:1.SiO2:SiO2是酸性氧化物事坯料中重要的化学成分,由原料中的石英、黏土及长石引入,是成瓷的主要成分,瓷料中的SiO2是以未安定的方石英残余石英颗粒溶解在玻璃相中的“熔融石英”以及在莫来石晶体和玻璃态物质中的结合态点存在,SiO2时一部分与Al2O3反应生成网状莫来石(3Al2O3·2SiO2)晶体成为粉体骨架,提高瓷器的机械强度和化学稳定性。

另一部分与长石等原料中的碱金属和碱土金属氧化物形成玻璃态物质,增加液相的粘度并填充于坯体骨架之间,使瓷坯致密并呈半透明性,余下的SiO2以游离态存在亦起骨架作用。

2.Al2O3:Al2O3的作用(坯中)坯料中的氧化铝主要由高岭土,长石引入是成瓷的主要成分,部分Al2O3的含量可提高制品的烧成温度、百度、化学稳定性和热稳定性,Al2O3含量过少(低于15%)瓷的烧成温度低,但高温中易发生变形。

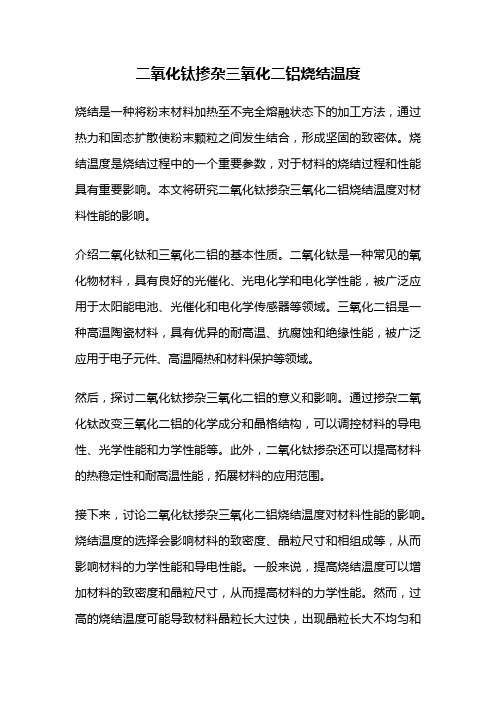

二氧化钛掺杂三氧化二铝烧结温度

二氧化钛掺杂三氧化二铝烧结温度烧结是一种将粉末材料加热至不完全熔融状态下的加工方法,通过热力和固态扩散使粉末颗粒之间发生结合,形成坚固的致密体。

烧结温度是烧结过程中的一个重要参数,对于材料的烧结过程和性能具有重要影响。

本文将研究二氧化钛掺杂三氧化二铝烧结温度对材料性能的影响。

介绍二氧化钛和三氧化二铝的基本性质。

二氧化钛是一种常见的氧化物材料,具有良好的光催化、光电化学和电化学性能,被广泛应用于太阳能电池、光催化和电化学传感器等领域。

三氧化二铝是一种高温陶瓷材料,具有优异的耐高温、抗腐蚀和绝缘性能,被广泛应用于电子元件、高温隔热和材料保护等领域。

然后,探讨二氧化钛掺杂三氧化二铝的意义和影响。

通过掺杂二氧化钛改变三氧化二铝的化学成分和晶格结构,可以调控材料的导电性、光学性能和力学性能等。

此外,二氧化钛掺杂还可以提高材料的热稳定性和耐高温性能,拓展材料的应用范围。

接下来,讨论二氧化钛掺杂三氧化二铝烧结温度对材料性能的影响。

烧结温度的选择会影响材料的致密度、晶粒尺寸和相组成等,从而影响材料的力学性能和导电性能。

一般来说,提高烧结温度可以增加材料的致密度和晶粒尺寸,从而提高材料的力学性能。

然而,过高的烧结温度可能导致材料晶粒长大过快,出现晶粒长大不均匀和晶界溶解等问题,降低材料的力学性能和导电性能。

烧结温度还会影响材料的相组成。

二氧化钛和三氧化二铝的相组成对材料的性能起着重要作用。

在适当的烧结温度下,可以实现二氧化钛和三氧化二铝的均匀分布和良好结合,形成致密的烧结体。

然而,过高或过低的烧结温度可能导致相分离或相反应,影响材料的性能。

因此,选择适当的烧结温度非常重要。

总结二氧化钛掺杂三氧化二铝烧结温度对材料性能的影响。

通过适当选择烧结温度,可以实现二氧化钛掺杂三氧化二铝材料的优异性能。

烧结温度的选择应综合考虑材料的致密度、晶粒尺寸和相组成等因素,以实现最佳的性能。

未来的研究可以进一步探索二氧化钛掺杂三氧化二铝材料的制备工艺和性能优化方法,拓展其在各个领域的应用潜力。

Al2O3陶瓷低温烧结性能影响因素的研究进展

一般来说,Al2O3陶瓷的烧结温度越高,其烧结后的密度越高,硬度也越高, 但同时也会导致材料的韧性和抗弯强度下降。

2、烧结压力:

烧结压力也是影响Al2O3陶瓷低温烧结性能的重要因素之一。在一定压力下 进行烧结,可以促进陶瓷颗粒的致密化过程,提高材料的密度和硬度。但是,过 高的压力会导致陶瓷内部产生残余应力,降低材料的韧性和抗弯强度。因此,在 选择烧结压力时,应根据材料的性质和实际应陶瓷基复合材料制备技术与装备的研究与开 发,对于提升我国陶瓷产业的竞争力具有重要意义。

基本内容

摘要:本研究旨在探讨Al2O3基微纳复合陶瓷刀具材料的制备及其切削性能。 通过将Al2O3基陶瓷与纳米颗粒进行复合,制备出具有优异切削性能的刀具材料。 实验结果表明,该材料具有高硬度和良好的耐磨性能,在切削过程中表现出良好 的稳定性和切削力。本次演示将详细介绍Al2O3基微纳复合陶瓷刀具材料的制备 方法及其切削性能,并与其他常见刀具材料进行比较。

三、结果与讨论

1、成矿特性:随着Al2O3/SiO2比的增加,烧结矿的成矿率逐渐提高。这是 因为Al2O3可以提高烧结矿的熔点,使其在高炉冶炼中更容易形成矿相。此外, 较高的Al2O3含量也可以增加烧结矿的强度和稳定性。

2、冶金性能:在一定范围内,随着Al2O3/SiO2比的增加,烧结矿的冶金性 能有所提高。这主要是因为Al2O3可以改善烧结矿的还原性和熔融性,使其在高 炉冶炼中更容易被还原和熔融。但是,当Al2O3/SiO2比过高时,烧结矿的冶金性 能会降低,这可能是由于烧结矿的熔点过高,导致其在高炉中难以熔融。

二、原位增韧Al2O3陶瓷基复合 材料的制备

原位增韧Al2O3陶瓷基复合材料的制备过程主要包括以下几个步骤:原料选 取、配料、磨粉、成型和烧成。其中,配料是关键环节,需精确控制各成分的含 量,以保证材料的性能。制备过程中还需严格控制工艺参数,如烧成温度、气氛 和时间等,以确保材料具有优良的性能。

现代陶瓷材料常用的化合物

现代陶瓷材料常用的化合物陶瓷是一种传统的材料,具有优异的物理和化学性质,因此在各个领域得到广泛应用。

现代陶瓷材料的发展离不开一系列常用的化合物,下面我们来一一介绍。

1. 氧化铝(Al2O3):氧化铝是一种重要的陶瓷原料,具有高熔点、高硬度、耐酸碱腐蚀等特点,被广泛应用于陶瓷制品、磨料、电子材料等领域。

2. 二氧化硅(SiO2):二氧化硅是一种常见的陶瓷原料,具有高熔点、高硬度、绝缘性等特点,广泛用于制作陶瓷纤维、玻璃、光学材料等。

3. 氧化锆(ZrO2):氧化锆是一种重要的结构陶瓷材料,具有高强度、高韧性、耐磨性等特点,被广泛应用于人工关节、高温热障涂层等领域。

4. 氧化铝氧化锆复合材料(Al2O3-ZrO2):氧化铝氧化锆复合材料结合了氧化铝和氧化锆的优点,具有高强度、高韧性、耐磨性等特点,被广泛应用于工具刀具、车削刀具等领域。

5. 氧化铝氮化硅复合材料(Al2O3-Si3N4):氧化铝氮化硅复合材料结合了氧化铝和氮化硅的优点,具有高强度、高温稳定性等特点,被广泛应用于耐磨陶瓷、高温结构材料等领域。

6. 氧化锆氮化硅复合材料(ZrO2-Si3N4):氧化锆氮化硅复合材料结合了氧化锆和氮化硅的优点,具有高强度、高温稳定性等特点,被广泛应用于高温陶瓷、切割工具等领域。

7. 氧化铝硅酸锆复合材料(Al2O3-ZrSiO4):氧化铝硅酸锆复合材料结合了氧化铝和硅酸锆的优点,具有高强度、高温稳定性等特点,被广泛应用于耐磨陶瓷、抛光材料等领域。

8. 氮化硅(Si3N4):氮化硅是一种重要的陶瓷材料,具有高强度、高温稳定性、耐磨性等特点,被广泛应用于高温结构材料、切割工具等领域。

9. 碳化硅(SiC):碳化硅是一种重要的陶瓷材料,具有高硬度、高熔点、耐磨性等特点,被广泛应用于切割工具、高温陶瓷等领域。

10. 氧化锆钛酸钠复合材料(ZrO2-TiO2-Na2O):氧化锆钛酸钠复合材料结合了氧化锆、钛酸钠的优点,具有高强度、高温稳定性等特点,被广泛应用于电子陶瓷、传感器等领域。

二氧化钛掺杂氧化铝缺陷反应式

二氧化钛掺杂氧化铝缺陷反应式

二氧化钛(TiO2)掺杂氧化铝(Al2O3)的缺陷反应式可以表示为:

TiO2 + Al2O3 → TiO2-xAlx + O2。

在该反应中,TiO2和Al2O3是起始物质,TiO2-xAlx是掺杂了氧化铝的二氧化钛产物,O2是释放出来的氧气。

这个反应式说明了在TiO2晶体中,部分的氧原子被Al3+离子取代,形成了掺杂的二氧化钛。

掺杂氧化铝可以改变二氧化钛的结构和性质,并且具有一些有益的特性,例如增强了光催化活性、提高了电子传输性能等。

需要注意的是,反应式中的x代表掺杂的氧化铝的含量,取决于反应条件和掺杂比例。

这个值可以通过实验或计算来确定。

总结起来,二氧化钛掺杂氧化铝的缺陷反应式是TiO2 + Al2O3 → TiO2-xAlx + O2,其中TiO2-xAlx代表掺杂了氧化铝的二氧化钛产物。

al2o3陶瓷涂层进行500℃,600℃,700℃热处理的组织

al2o3陶瓷涂层进行500℃,600℃,700℃热处理的组织

根据热处理温度的不同,Al2O3陶瓷涂层的组织可能会发生变化。

在500℃热处理下,Al2O3陶瓷涂层可能会有较低的晶粒尺寸

和较高的致密度。

热处理会促使晶粒长大并形成更有序的晶体结构。

在600℃热处理下,Al2O3陶瓷涂层中晶粒的尺寸进一步增大,并且开始出现一些晶界相,同时强化相也会开始形成。

这些相变会提高陶瓷涂层的力学性能。

在700℃热处理下,Al2O3陶瓷涂层的晶界相和强化相会更加

明显,并且晶粒的尺寸会进一步增大。

这些相变会进一步提高陶瓷涂层的力学性能,使其更具有抗磨损和耐高温性能。

总的来说,随着热处理温度的增加,Al2O3陶瓷涂层的晶粒尺寸增大,晶界相和强化相的形成也会增加,从而使其力学性能得到进一步改善。

新型陶瓷材料主要成分

新型陶瓷材料主要成分1.氧化铝陶瓷:氧化铝(Al2O3)是氧化铝陶瓷的主要成分。

氧化铝是一种高温稳定性较好的材料,具有优异的耐磨性、耐腐蚀性和绝缘性能。

它广泛应用于陶瓷刀具、陶瓷瓶口等领域。

2.氮化硅陶瓷:氮化硅(Si3N4)是氮化硅陶瓷的主要成分。

氮化硅具有高温强度、耐磨性、抗氧化性和化学稳定性等优点,可广泛应用于机械零件、轴承、瓷闸片等领域。

3.氧化锆陶瓷:氧化锆(ZrO2)是氧化锆陶瓷的主要成分。

氧化锆具有良好的耐磨性、高温强度和化学稳定性,被广泛应用于高温炉具、机械零件和人工关节等领域。

4.碳化硅陶瓷:碳化硅(SiC)是碳化硅陶瓷的主要成分。

碳化硅具有高硬度、高强度、抗氧化性和耐磨性等优点,尤其在高温和高压条件下具有很好的性能。

它广泛用于射频功率器件、光学窗口、陶瓷刀具等领域。

5.氮化硼陶瓷:氮化硼(BN)是氮化硼陶瓷的主要成分。

氮化硼具有较低的摩擦系数、优异的导热性和电绝缘性能,还具有较高的硬度和耐腐蚀性。

氮化硼陶瓷广泛应用于高温炉具、电子封装和导热材料等领域。

6.氧化铈陶瓷:氧化铈(CeO2)是氧化铈陶瓷的主要成分。

氧化铈具有良好的氧化还原性能和热稳定性,也具有一定的离子导电性能。

氧化铈陶瓷常用于制备氧化还原反应催化剂、电解池和气体传感器等领域。

总之,新型陶瓷材料的主要成分是多种化合物,不同的成分决定了材料的性能特点,因此在不同的应用领域可以选择不同类型的新型陶瓷材料。

随着科技的进步和应用的推广,新型陶瓷材料在各个领域都有着广阔的应用前景。

钛合金表面等离子喷涂Al2O3-40%TiO2_陶瓷涂层的高温摩擦磨损性能

第52卷第12期表面技术2023年12月SURFACE TECHNOLOGY·351·钛合金表面等离子喷涂Al2O3-40%TiO2陶瓷涂层的高温摩擦磨损性能周志强1,郝娇山1*,宋文文1,孙德恩2,李黎1,蒋永兵1,张健1(1.重庆川仪调节阀有限公司,重庆 400707;2.西南大学 材料与能源学院,重庆 400715)摘要:目的研究温度对钛合金表面Al2O3-40%TiO2陶瓷涂层摩擦磨损性能的影响,探讨涂层在高温下的摩擦磨损机理。

方法采用大气等离子喷涂技术(APS)在TC4钛合金表面制备Al2O3-40%TiO2(AT40)陶瓷涂层。

采用扫描电子显微镜(SEM)和能量分散谱仪(EDS),对AT40陶瓷涂层中的微观形貌和物相进行定性分析。

借助维氏显微硬度计,研究 AT40陶瓷涂层在常温下的截面显微硬度分布规律,以及高温下的显微硬度。

采用多功能摩擦磨损试验机,测试AT40陶瓷涂层在200、350、500 ℃下的摩擦磨损性能,并进行原位在线自动3D形貌表征。

结果 AT40陶瓷涂层呈典型的热喷涂层状结构,各相分布均匀,涂层结构致密,平均显微硬度相较于TC4钛合金基材提高了81%。

AT40陶瓷涂层在200、350、500 ℃下的高温硬度分别为513HV0.3、463HV0.3、448HV0.3。

在200、350 ℃时,AT40陶瓷涂层的平均摩擦系数分别为0.18±0.02和0.38±0.03,磨损率分别为(7.8±0.01)×10–5 mm3/(N·m)和(37.2±0.01)×10–5 mm3/(N·m),涂层具有优异的抗高温摩擦磨损性能。

500 ℃时,涂层的平均摩擦系数和磨损率分别为0.77±0.02和(134.4±0.01)×10–5 mm3/(N·m),磨痕深度和磨损体积大幅增加,耐磨性能降低。

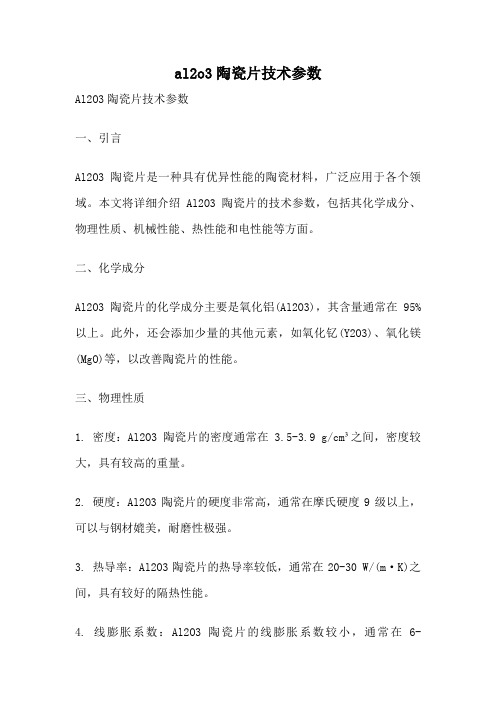

al2o3陶瓷片技术参数

al2o3陶瓷片技术参数Al2O3陶瓷片技术参数一、引言Al2O3陶瓷片是一种具有优异性能的陶瓷材料,广泛应用于各个领域。

本文将详细介绍Al2O3陶瓷片的技术参数,包括其化学成分、物理性质、机械性能、热性能和电性能等方面。

二、化学成分Al2O3陶瓷片的化学成分主要是氧化铝(Al2O3),其含量通常在95%以上。

此外,还会添加少量的其他元素,如氧化钇(Y2O3)、氧化镁(MgO)等,以改善陶瓷片的性能。

三、物理性质1. 密度:Al2O3陶瓷片的密度通常在3.5-3.9 g/cm³之间,密度较大,具有较高的重量。

2. 硬度:Al2O3陶瓷片的硬度非常高,通常在摩氏硬度9级以上,可以与钢材媲美,耐磨性极强。

3. 热导率:Al2O3陶瓷片的热导率较低,通常在20-30 W/(m·K)之间,具有较好的隔热性能。

4. 线膨胀系数:Al2O3陶瓷片的线膨胀系数较小,通常在6-8×10^-6/℃之间,具有较好的热稳定性。

四、机械性能1. 强度:Al2O3陶瓷片的抗弯强度通常在300-400 MPa之间,抗压强度可达到2000 MPa以上,具有较高的机械强度。

2. 断裂韧性:Al2O3陶瓷片的断裂韧性较低,通常在3-4 MPa·m^1/2之间,易于发生脆性断裂。

3. 硬度:前文已经提到,Al2O3陶瓷片的硬度非常高,耐磨性极强。

五、热性能1. 耐热性:Al2O3陶瓷片能够在高温下保持稳定性能,其耐热温度可达到1500℃以上。

2. 热震稳定性:Al2O3陶瓷片的热震稳定性较好,能够承受较大的温度变化而不易破裂。

六、电性能1. 绝缘性:Al2O3陶瓷片具有良好的绝缘性能,可以有效隔离电流,防止漏电。

2. 介电常数:Al2O3陶瓷片的介电常数较低,通常在8-10之间,适用于高频电气设备。

3. 比电阻:Al2O3陶瓷片的比电阻较大,通常在10^14-10^16 Ω·cm之间,具有良好的绝缘性能。

氧化物在陶瓷中的作用

氧化物在陶瓷中的作用

首先,氧化物可以影响陶瓷的物理性质。

不同的氧化物可以改变陶瓷的硬度、强度、断裂韧性等机械性能。

例如,硅酸盐陶瓷中添加钙镁等氧化物可以增加陶瓷的强度和硬度,提高其耐磨性;氧化锌可以促进陶瓷烧结,使陶瓷的致密度增加,从而提高其力学性能。

其次,氧化物可以影响陶瓷的化学性质。

在陶瓷制备过程中,氧化物可以调节陶瓷的烧结性能,促进粉体之间的结合。

例如,氧化锌可以和氧化铝反应生成锌铝尖晶石,从而促进陶瓷的烧结,提高其致密度;氧化镁和氧化铝反应可以生成莫来石相,增加陶瓷的强度和耐磨性。

此外,氧化物还可以影响陶瓷的热性质。

氧化物的热传导性和热膨胀系数不同,会对陶瓷的热冲击强度和热震稳定性产生影响。

氧化锌等高热导率的氧化物可以提高陶瓷的热冲击强度,而氧化铝等低热导率的氧化物可以提高陶瓷的热震稳定性。

最后,氧化物还可以影响陶瓷的颜色。

不同的氧化物可以赋予陶瓷不同的颜色。

例如,氧化铁、氧化钴等可以使陶瓷呈现红色、蓝色;氧化钴可以使陶瓷呈现绿色;氧化铬可以使陶瓷呈现绿色等。

制作彩陶时,使用不同的氧化物可以得到不同的颜色效果。

在陶瓷材料的制备过程中,我们可以通过控制添加的氧化物的种类、比例和烧结条件等,来调节陶瓷材料的性能。

深入了解氧化物在陶瓷中的作用,可以帮助我们更好地设计和制备具有特定性能的陶瓷材料。

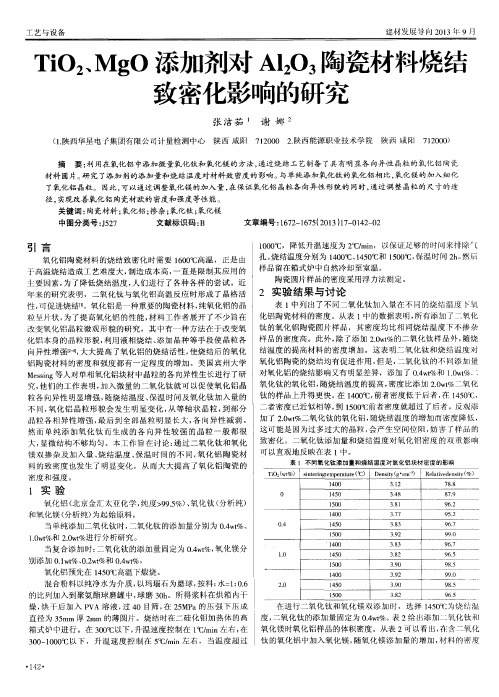

TiO2、MgO添加剂对Al2O3陶瓷材料烧结致密化影响的研究

2 实 验 结 果 与讨 论

表 1 中 列 出了 不 同二 氧 化 钛 加 入 量 在 不 同 的烧 结温 度 卜 氧 性, 可促进烧结… 。氧化铝是一种重要的陶瓷材料, 纯氧化铝的晶 所有 添 加 了二 氧 化 粒 呈片 状 , 为 了 提 高氧 化 铝 的 性 能 , 材 料 工 作 者 展 开 了 不 少 旨在 化铝 陶瓷 材 料 的密 度 。从表 1中 的数据 表 明 , 改 变 氧 化 铝 晶粒 微 观 形 貌 的 研 究 ,其 中有 一 种 方 法 在 于 改变 氧 钛 的氧 化 铝 陶 瓷 圆 片 样 品 ,其 密 度 均 比相 同烧 结 温 度 下 不掺 杂 除 了添 加 2 . 0 w t %的二 氧 化 钛 样 品外 , 随烧 化 铝 本 身 的 晶粒 形 貌 , 利用液相烧 结、 添 加 晶种 等 手 段 使 晶粒 各 样 品 的密 度 高 。此 外 , 结温 度 的提 高 材 料 的密 度 增 加 。这 表 明二 氧 化 钛 和 烧 结 温度 对 向异性增强口 卅, 大大提高 了氧 化铝 的烧 结活性, 使烧结后 的氧化 氧化 铝 陶 瓷 的烧 结 均 有 促 进 作 用 , 但 是 , 二 氧 化 钛 的 不 同 添 加 量 铝 陶 瓷材 料 的密 度 和 强 度 都 有 一 定 程 度 的增 加 。 美 国 宾 州 大 学 . 4 w t %和 1 . 0 w t %- M。 s i n g 等 人 对 单相 氧 化 铝 块 材 中 晶粒 的各 向异性 生长 进 行 了研 对氧 化 铝 的烧 结 影 响又 有 明显 差异 ,添 加 了 0 随烧 结温 度 的提 高 , 密度 比添 加 2 . 0 w t %二 氧 化 究, 他 们 的工 作 表 明 , 加 入 微 量 的二 氧 化 钛 就 可 以 促 使 氧 化 铝 晶 氧化 钛 的氧 化 铝 , 在1 4 0 0  ̄ C, 前 者密 度 低 于 后 者 , 在 1 4 5 0 ℃, 粒 各 向 异性 明显 增 强 , 随烧结温度 、 保 温 时 间 及氧 化 钛 加 入 量 的 钛 的样 品上 升 得 更 快 。 到 1 5 o o  ̄ c  ̄ 7 者 密 度 就超 过 了后 者 。 反 观 添 不 同, 氧 化 铝 晶粒 形 貌 会 发 生 明显 变 化 , 从 等 轴 状 晶粒 , 到 部 分 二 者 密度 已近 似 相 等 , 加 了 2 . 0 w t % ̄ 氧 化 钛 的氧 化 铝 , 随 烧 结 温 度 的 增 加 而 密度 降低 , 晶粒各相 异性增强 , 最 后 到 全 部 晶粒 明 显 长 大 , 各 向异性减弱 。 这 可 能 是 因 为 过 多 过 大 的 晶粒 , 会 产 生 空 间位 阻 , 妨 害 了样 品 的 然 而 单 纯 添 加 氧 化 钛 而 生 成 的各 向异 性 较 强 的 晶 粒 一 般 都 很 大, 显 微 结 构 不够 均 匀 。本 工 作 旨在 讨 论 : 通 过 二 氧 化 钛 和 氧 化 致 密 化 。二 氧 化 钛 添 加 量和 烧 结 温 度 对 氧 化 铝 密 度 的 双 影 响 中。 镁双掺 杂及加入量 、 烧结温度 、 保温 时间的不 同, 氧 化 铝 陶 瓷 材 可 以直 观 地 反 映在 表 1 料 的致 密 度 也 发 生 了 明显 变 化 ,从 而 大 大 提 高 了氧 化 铝 陶 瓷 的 密度和强度。

al2o3陶瓷成分

al2o3陶瓷成分

Al2O3陶瓷是由氧化铝(Al2O3)为主要成分制成的一种陶瓷材料。

氧化铝是一种无色、透明或白色的晶体,具有耐高温、耐磨、耐腐蚀等良好的物理化学性能,是制造高温、耐磨、耐腐蚀、绝缘等特殊用途陶瓷的理想原料。

Al2O3陶瓷的主要成分是氧化铝和其它添加剂,常见的添加剂有氧化钇、氧化镁、氧

化锆等。

这些添加剂可以提高Al2O3陶瓷的性能,如强度、硬度、断裂韧性、热传导率、

导热系数等。

氧化铝是制造陶瓷所必需的原料之一,其主要特点为强度高、硬度大、与其他金属的

熔点高、化学性质稳定、特殊的物理性能(如绝缘性好、抗磨性好等)。

因此,氧化铝在制

造高温、耐磨、耐腐蚀、绝缘等特殊用途陶瓷中具有广泛的应用。

氧化铝的热导率并不高,但是由于一般铝陶瓷材料的导热率都比较低,故铝氧化物几

乎成了所有铝陶瓷材料的代表,又因为它的热膨胀系数小,所以它被广泛应用在射频各种

高频元器件中。

在很多情况下,人工制品的呈现,主要是通过氧化铝的化学反应的方式实

现的,所以说氧化铝对射频器件的应用非常广泛。

例如:耐火材料、氧化铝陶瓷、探测电极、离子阱等等。

氧化铝陶瓷以其优异的性能在各个领域被广泛应用,其产品具有多样化的类别,包括:催化剂载体、电子陶瓷、氧化铝高压等离子体陶瓷容器、半导体卡片、石墨烯制备设备、

航空航天特殊环境陶瓷件、医用陶瓷、晶体管焊接承台、动力电池陶瓷等。

氧化铝陶瓷被称为工业级陶瓷的代表。

在电子制造业、医疗器械、航天航空、科研等

领域具有很高的应用价值和市场需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特性 以及用 作 电子 器件 时所 应 具备 的其他 性 能 。二

氧化 钛 是一 种 陶瓷 工业 常用 的原料 , 源 广泛 , 本 来 成

为 2h左 右 , 合好 的料 浆用 粗 筛 筛 去玻 璃 珠 , 真 混 用 空 抽滤 机迅 速 抽滤 除去 水 分 以防 止沉 淀分 层 。将 粉 料放 入烘 箱 烘干剩 余 水分 。

】

1 0 I 2 0 巴1 0 } 0一 0

第 4 4卷 第 1 期

2 1 0 1年 2 月

江

苏

陶

瓷

V0 .4 No 1 1 . . 4

Ja g uCea c in s rmis

F b u r.0 e ray2 l 1

1 5

二氧化钛对 黑 色 A1O 陶瓷性 能的影响 23

徐 利 华

( 无锡 工 艺职 业 技 术 学院 , 宜兴 2 4 0 ) 1 2 6

由于混 合 料 由糊状 烘 干而 成 , 故结 成块 状 , 在 先 研 钵里 研磨 成细 粉后 . 加入 粘合 剂 7 V %P A溶 液进 行 混 料 , P A均 匀 地 分 布 在 料 中造 粒 过 筛 : 后 将 使 V 然 调 配好 的过 筛 料倒 入钢 制模 具 中采 用单 向压 制方 式 成 型 , 制 压力 为 1 a 缓 慢 加 压 , 压 2 3mi 压 5MP , 保 — n

后 快速 出模 。

1 . 烧 结 4

实验设备有 : 验室天平 , 实 圆筒 球 磨 机 , 型 振 小 动筛 , 自动 干压 机 , 电热恒 温水 浴 锅 , 硅碳 棒 电炉 , 电 热高 温辊 道窑 等 。

11 粘合 剂 的配置 .

取 聚 乙烯 醇 ( V 适量 , 聚 乙烯醇 : P A) 按 去离 子 水= 79 :3的 比例 ( 量 比 ) 匀 混合 后 置 于 烧 杯 中 , 沸 质 均 在 水水 浴 中加 热 6小 时 ( 当搅 拌 , 控 制 水分 过 度蒸 适 并 发而 使 浓度 改变 ) 。聚 乙烯 醇全 部溶 解 后 . 液 呈 均 溶

结 温度 和烧 结时 间 , 中烧 结温 度更 重要 。 合相 关 其 结 资料 [1确定 黑色 A 2 3 2, - 5 l 陶瓷烧 结 温度 在 1 5 , 0 0o 保 3 C

将具 有 一定 纯度 、 度 的原 料放 人 烘 箱 内 . 度 粒 温

收 稿 1 :0 0 1 — 0 3期 2 1 — 1 1

实 验 所 用 原 料 有 :l 。 A 2 ,分 析 纯 ;F 2 ,分 析 0 e , 0

纯 ; i 2分 析 纯 ;i2化 学 纯 ;o , 学 纯 ; i , TO , SO , CO化 N O 化 学纯 ; O , Mn : 化学 纯 ; r , 学纯 。 G2 , 0化 13 研磨 与压 制 .

0 前 言

由于黑 色氧 化 铝 陶瓷具 有 良好 的遮 光性 和 较 高

的 电阻 率 ,被广 泛 应用 于半 导 体集 成 电 路 的封装 管

控 制 在 10o 左 右烘 料 2 4h 1 C — 。以 除去 粉 料 中 的水

分 , 于粉 料过 筛 操 作 , 便 保证 配料 时 称 量 的 准 确性 。

摘 要 以超微 细 0 氧化 铝 粉 为 主 要 原 料 ,添加 适 量 过 渡 金 属氧 化 物 以及 不 同分 / . 一

量 的 TO 粉 末 , i 采用 传 统 粉末 冶 金 技术 、 干压 烧 结 法制 备 了黑色 A10 陶 瓷。对制 备 2, 工 艺 中的原 料 准备 、 制 成 型 、 结过 程 进 行 了讨 论 , 对其 导 电性 能进 行 了测 试 分 压 烧 并 析 。 实 验 结果 表 明:i 一种 良好 的添 加 剂 , TO 是 它不 仅 可 以 降低 烧 成 温度 , 有 利 于 还 A1 ) 陶瓷 黑 色 的形 成 , 2 ( 改善其 电气 性 能。 关键 词 黑 色 A1 陶瓷 ; 备 工 艺 ; O 制 二氧 化钛

为 保证 粉 末 粒 度在 2 0目左 右 ,在实 验 中选择 2 0 0 0 目标准筛 进 行筛 料 。 采用 表 1中四个 配方 , 烘 干后 将 的 粉末 过 筛 、 称量 、 合放 人 圆筒 球 磨 机 中 , 人 一 混 加

定 数 目的玻 璃珠 ( 特大 球: 球: 大 中球: 小球 比例 为 38 ::

1 6

江苏陶瓷

J n s ea c i g uC r s a mi

2 1 年 2月 第 4 01 4卷 第 1期

温 2h 。烧 结 曲线 见 图 1 。

} பைடு நூலகம்

14 0 0

— — — — 一 — — ~

2 TO 粉 末 的制品最 为致 密 ,同时从 上 表还 可知 , % i:

表 1 配方

较低 , 与其 他 过渡元 素 易形 成稳 定颜 色 。 本 文研究 采 用不 同 的二氧 化钛 配 比, 用 固相烧 采 结法 制 备 出 1、 #3、 2、 4 四种 不 同 型号 的 黑色 氧 化 铝 陶瓷 材料 , 并对 其 性 能进行 了比较分 析 。

1 试 样制备

决 定烧 结试 样 的 密度 、合成 好 坏 的 因素 主要 是 配 比、 型 时 的压 力 、 成 烧结 温度 、 烧结 时 间 。 验拟 采 实

匀 、 明状 , 之静 置冷 却 到常 温时倒 人烧 杯 保存 。 透 将

1 . 混 料 2

用 冷压 成形 一 常压 烧结 法 ,则 密度 只 取决 于配 比、 烧

壳 以及 数 码 管 衬板 【 。然 而 , 为 电子 技 术 应用 的 作 A 2 l 陶瓷 , 色 着 色剂 或 色 料 的选 择不 仅 要保 证 瓷 O 黑

料颜 色 的黑 度 、 质地 的致 密 , 必须 保 证 瓷体 的绝 缘 也

81 ) 以适 量 的蒸馏 水作 为混 磨介 质球 磨 , 磨 时间 :0 , 球