玻纤增强聚丙烯建筑模板的注射成型

玻璃增强塑料的注射成型.

玻璃增强塑料的注射成型

几乎所有的热塑性塑料中均可填充20%~30%(质量分数)或更多的玻璃纤维制备玻纤增强塑料(FRTP或GFTP),应用范围很广。

FRTP的注射成型与其基材(未增强的)相比,具有下列的特点:

(1)FRTP 的流动性比未增强的树脂差,所以加工时的料筒温度、模具温度、注射压力等一般均比未增强树脂要高。

(2)同样理由,其模具主流道、分流道、内浇口等尺寸需比未增强树脂的为大。

(3)FRTP制品表面易出现玻璃纤维浮露,表面也较粗糙,但用提高模具温度与注射速度的办法,能改善表面光泽。

(4)成型收缩率明显降低于未增强的树脂。

然而,由于玻璃纤维的流动取向,使成型收缩率与机械性能均表现有方向性,所以其模具设计,特别应注意设置可尽量减少取向而产生不良影响的浇口型式。

(5)由于制品熔接线部分比其他部分的强度低,在进行制品设计与模具设计时,要注意到这点。

还有在熔接线部位设置空气排气口,会使部分树脂随空气一道排出去。

(6)模具的各个部位(特别是浇口部位)以及注射成型机的螺杆磨损均较迅速,故应特别考虑模具、螺杆的材质及表面处理。

最后,应指出的是同一种塑料不同牌号的加工性差别很大,除玻纤增强会影响加工性外,润滑剂、阻燃剂、加工助剂、填料等都会明显影响塑料熔体流动性。

另外,随着聚合技术的进步,高MFR牌号也有良好的物性,如MFR达40 g/10min 的PP牌号仍具有应用要求的刚性和抗冲击性。

玻纤增强聚碳酸酯注塑成型故障得成因及对策讲解

杂质。应及时清洗料筒。

(3)原料在干燥过程中混入杂质,或盛放原料的器具不干净。应净化原料和

盛放原料的器具。

表面划伤

(1)模具型腔表面光洁度太差。应采用电镀、研磨抛光等方法提高模具表面

或崩落

光洁度。

(2)机械加工过程中由于磕碰,使制品表面损伤。应注意保护制品表面。

(1)料筒温度太低。应适当提高,料筒温度至少在320℃以上。

(2)螺杆背压不足。应将背压提高到注射压力的10%~20%。

(3)螺杆转速太低。应适当提高。转速一般控制在40~60r/min,当

驱动马达为油马达时,应注意转速不能太高。

(4)螺杆压缩比及长径比太小。应适当加大。压缩比一般为2.5:1,

长径比至少17:1。

超过350℃。

(2)熔料在料筒中滞留时间太长。应加快注射周期或采用规格较小

的注射机。

(3)料筒或喷嘴处有滞料※角。应清除滞料,消除※角。

(4)模具排气不良。模具内的空气受到绝热压缩,形成高温高压气

体将制品烧焦。应合理设置排气系统,一般,排气沟槽的尺寸深0.05

~0.1mm,宽1~2mm。

玻纤分散不良

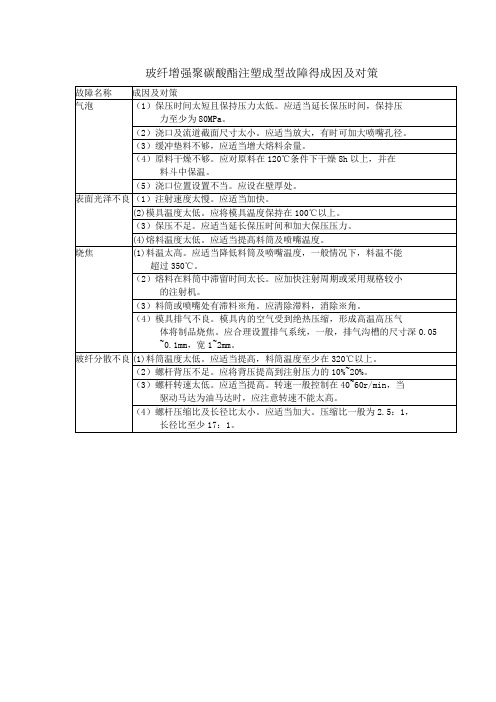

玻纤增强聚碳酸酯注塑成型故障得成因及对策

故障名称

成因及对策

气泡

(1)保压时间太短且保持压力太低。应适当延长保压时间,保持压

力至少为80MPa。

(2)浇口及流道截面尺寸太小。应适当放大,有时可加大喷嘴孔径。

(3)缓冲垫料不够,应适当增大熔料余量。

(4)原料干燥不够。应对原料在120℃条件下干燥8h以上,并在

熔接痕

(1)熔料温度太低。应适当提高料筒及喷嘴温度。

长玻璃纤维_聚丙烯复合材料粒料注塑制品的拉伸强度

文章编号:100023851(2001)022*******收稿日期:2000203229;收修改稿日期:2000206223作者介绍:咸贵军(1972),男,博士,主要人事树脂基复合材料界面的表征与改性,以及连续 长纤维增强热塑性树脂基复合材料的制备、加工 等方面的研究。

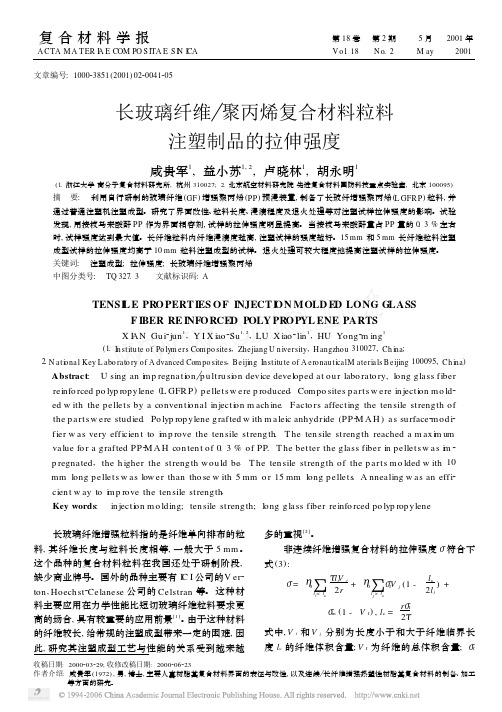

长玻璃纤维 聚丙烯复合材料粒料注塑制品的拉伸强度咸贵军1,益小苏1,2,卢晓林1,胡永明1(1.浙江大学高分子复合材料研究所,杭州310027;2.北京航空材料研究院先进复合材料国防科技重点实验室,北京100095)摘 要: 利用自行研制的玻璃纤维(GF )增强聚丙烯(PP )预浸装置,制备了长玻纤增强聚丙烯(L GFR P )粒料,并通过普通注塑机注塑成型。

研究了界面改性、粒料长度、浸渍程度及退火处理等对注塑试样拉伸强度的影响。

试验发现,用接枝马来酸酐PP 作为界面相容剂,试样的拉伸强度明显提高。

当接枝马来酸酐量占PP 量的0.3%左右时,试样强度达到最大值。

长纤维粒料内纤维浸渍度越高,注塑试样的强度越好。

15mm 和5mm 长纤维粒料注塑成型试样的拉伸强度均高于10mm 粒料注塑成型的试样。

退火处理可较大程度地提高注塑试样的拉伸强度。

关键词: 注塑成型;拉伸强度;长玻璃纤维增强聚丙烯中图分类号: TQ 327.3 文献标识码:ATENSI L E PROPERT IES OF INJECT I ON MOLD ED LONG G LASSF IBER RE INFORCED POLY PROPYL ENE PARTSX I AN Gu i 2jun 1,Y I X iao 2Su 1,2,LU X iao 2lin 1,HU Yong 2m ing1(1.In stitu te of Po lym ers Compo sites ,Zhejiang U n iversity ,H angzhou 310027,Ch ina ;2.N ati onal Key L abo rato ry of A dvanced Compo sites ,Beijing In stitu te of A eronau ticalM aterials Beijing 100095,Ch ina )Abstract : U sing an i m p regnati on p u ltru si on device develop ed at ou r labo rato ry ,long glass fiberreinfo rced po lyp rop ylene (L GFR P )p ellets w ere p roduced .Com po sites p arts w ere in jecti on m o ld 2ed w ith the p ellets by a conven ti onal in jecti on m ach ine .Facto rs affecting the ten sile strength of the p arts w ere studied .Po lyp rop ylene grafted w ith m aleic anhydride (PP 2M A H )as su rface 2m odi 2fier w as very efficien t to i m p rove the ten sile strength .T he ten sile strength reached a m ax i m um value fo r a grafted PP 2M A H con ten t of 0.3%of PP .T he better the glass fiber in p ellets w as i m 2p regnated ,the h igher the strength w ou ld be .T he ten sile strength of the p arts m o lded w ith 10mm long p ellets w as low er than tho se w ith 5mm o r 15mm long p ellets .A nnealing w as an effi 2cien t w ay to i m p rove the ten sile strength .Key words : in jecti on m o lding ;ten sile strength ;long glass fiber reinfo rced po lyp rop ylene 长玻璃纤维增强粒料指的是纤维单向排布的粒料,其纤维长度与粒料长度相等,一般大于5mm 。

工艺参数对短玻纤增强聚丙烯气辅注塑成型的影响

2 0 1 3年 1 0月

塑 料 工 业

CHI NA PLAS TI CS I NDUSTRY ・41 ・

工 艺 参 数 对 短 玻 纤 增 强 聚 丙 烯 气 辅 注 塑 成 型 的影 响

周 长 长 ,柳和 生 ,赖 家 美 ,黄兴 元 ,熊爱 华 ,何 建涛

Abs t r a c t : Ta k i n g a r e c t a n g u l a r p a r t wi t h s t r e ng t h e n i n g ib r a s a n e x a mp l e, ba s e d o n Mo l d lo f w 2 01 0 f o r CAE p l a t f o r m,t h e t h r e e d i me n s i o na l n ume ic r a l s i mul a t i o n a n a l y s i s wa s c a r r i e d o u t or f t h e il f l i n g s t a g e o n g a s

Z HOU Z h a n g ’ z h a n g , L I U He 。 s h e n g , L AI J i a ’ me i , HUANG Xi n g — y u a n , XI ONG Ai — h u a , HE J i a n — t a o ( 1 .L a b o r a t o r y P o l y m e r P r o c e s s i n g R e s e a r c h ,N a n e h a n g U n i v e r s i t y ,N a n c h a n g 3 3 0 0 3 1 ,C h i n a ;

气辅注射成型玻璃纤维增强聚丙烯的发泡结构

c n e tofGF a s pr s ur i c e s . ( n h s s of h r ol ia n l ss。 t o t n nd ga e s e n r a e ) t e ba i t e mo ph og c la a y i he

efc fGF a dg sp n tain o o mig sr c u ef r to u igg sa sse ne t n fe to n a e e rto nf a n tu t r o main d r a— s itdijci n o

mo d ng i lo dic s d l i s a s s us e .

Ke r s oy rp ln ;gas f e ;cmp s e g sa s td ijcin modn ;fa n ywod :p lp o ye e ls i r o o i a si e net lig o mig b t s o

1 i r1 oti r 1 P

由 于 价 格 低 廉 、 于 获 取 等 优 点 。 璃 纤 维 易 玻 ( ) 成 为 应 用 最 为 广 泛 纤 维 之 一 。在 聚 合 GF 已

Po y e a e i l gi e rn Co l g fPol l m r M t ras En n e i g. le e o yme inc n gi e i g, r Sce e a d En ne rn

SihU l U nie st c al v r iy. Ch n du. ihu n, 0 6 eg S c a 6 0 5) 1

现 M代E 加 '蜜用{ 0AD。IAIS O R料I I R、SG年 A。CiN D塑N 0 S 第P蓑蔑O P S(P E N P 、 A I O 2N 、 S S I I

长玻纤增强聚丙烯成型工艺

长玻纤增强聚丙烯成型工艺发布时间:2011-01-13 ;浏览次数:127 返回列表长玻纤增强热塑性复合材料作为当今玻璃纤维增强材料的一个发展趋势,受到了国内外各大塑料改性生产厂商的高度重视,特别是长玻纤增强pp材料,由于其很高的性价比优势,更被业界所广泛看好。

目前这些厂商纷纷投入大量的人力、物力进行该类型材料的生产研发和市场开拓的工作。

长玻纤增强pp产品定义长玻纤增强pp产品是一种长玻纤增强pp的改性塑料材料。

该材料一般为长度12毫米或25毫米,直径3毫米左右的柱状粒子。

在这种粒子中,玻璃纤维有着和粒子同样的长度,玻璃纤维的含量可以从20%到70%不等,粒子颜色可以根据客户要求进行配色。

该粒子一般可以用于注射及模压工艺,可以生产结构件或半结构件,应用的领域包括汽车、建筑、家电、电动工具等等。

长玻纤增强pp性能优势lft粒料在进入注射机料斗时,内部的纤维长度和粒子长度相等,为0.5-3公分左右。

随着注射机螺杆的输送、注射口的流体冲击以及在材料模腔内的流动等工艺条件的介入,玻璃纤维最后在制品中的平均长度为4毫米左右。

相对于传统的短玻纤增强热塑性塑料(这种粒子在制品中的纤维长度在200µ左右),lftp材料在制品中保留了极长的玻纤长度,因此赋予了材料更好的力学性能,使得增强后通用pp材料的性能能够达到或接近增强工程塑料如pa或ppo的性能。

长玻纤增强pp性价比优势由于lft材料类似于增强工程塑料的卓越性能以及pp基材相对于工程塑料基材极其低廉的价格成本,因此赋予了该材料极佳的性价比:相对于短纤增强pa材料而言,使用lft材料可在材料成本上节约40~50%左右;相对于短纤增强ppo材料而言,使用lft材料可在材料成本上节约100%以上。

长玻纤增强pp市场应用汽车工业:前端框架、车身门板模块、仪表盘骨架、冷却风扇及框架、蓄电池托架等,用于替代增强pa或金属材料。

该材料在这些领域中的应用在欧洲已经得到很大推广,目前的消费量为20,000t/y。

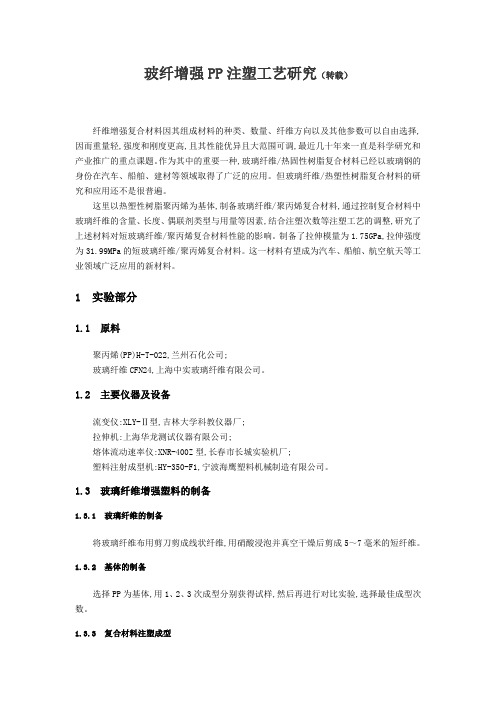

玻纤增强PP注塑工艺研究

玻纤增强PP注塑工艺研究(转载)纤维增强复合材料因其组成材料的种类、数量、纤维方向以及其他参数可以自由选择,因而重量轻,强度和刚度更高,且其性能优异且大范围可调,最近几十年来一直是科学研究和产业推广的重点课题。

作为其中的重要一种,玻璃纤维/热固性树脂复合材料已经以玻璃钢的身份在汽车、船舶、建材等领域取得了广泛的应用。

但玻璃纤维/热塑性树脂复合材料的研究和应用还不是很普遍。

这里以热塑性树脂聚丙烯为基体,制备玻璃纤维/聚丙烯复合材料,通过控制复合材料中玻璃纤维的含量、长度、偶联剂类型与用量等因素,结合注塑次数等注塑工艺的调整,研究了上述材料对短玻璃纤维/聚丙烯复合材料性能的影响。

制备了拉伸模量为1.75GPa,拉伸强度为31.99MPa的短玻璃纤维/聚丙烯复合材料。

这一材料有望成为汽车、船舶、航空航天等工业领域广泛应用的新材料。

1 实验部分1.1 原料聚丙烯(PP)H-T-022,兰州石化公司;玻璃纤维CFN24,上海中实玻璃纤维有限公司。

1.2 主要仪器及设备流变仪:XLY-Ⅱ型,吉林大学科教仪器厂;拉伸机:上海华龙测试仪器有限公司;熔体流动速率仪:XNR-400Z型,长春市长城实验机厂;塑料注射成型机:HY-350-F1,宁波海鹰塑料机械制造有限公司。

1.3 玻璃纤维增强塑料的制备1.3.1 玻璃纤维的制备将玻璃纤维布用剪刀剪成线状纤维,用硝酸浸泡并真空干燥后剪成5~7毫米的短纤维。

1.3.2 基体的制备选择PP为基体,用1、2、3次成型分别获得试样,然后再进行对比实验,选择最佳成型次数。

1.3.3 复合材料注塑成型1.3.4 性能测试方法①拉伸试验:对弯曲试样进行三点弯曲试验,使用电子万能试验机,按照国家标准GB1040-92执行,加载速度为20mm/mi n±10%;②冲击试验:对拉伸试样进行冲击试验,使用材料冲击能量试验机,按照国家标准GB/T3808-1995执行;③熔融指数的测定:热塑性塑料的熔体流动速率是热塑性塑料在一定温度和负荷下,熔体每10min通过标准口模的质量。

玻璃纤维增强聚丙烯收缩行为的研究及优化

玻璃纤维增强聚丙烯收缩行为的研究及优化

玻璃纤维增强聚丙烯是一种常用的高强度材料,广泛应用于工程建设、汽车、家用电器等领域。

但是,在使用过程中,我们发现材料存在一

定的收缩行为,影响了其使用效果。

因此,优化材料的收缩行为是一

项重要的研究课题。

第一步,了解收缩行为的原因。

通过分析玻璃纤维增强聚丙烯的制备

过程,我们发现,材料在注塑成型过程中,由于热胀冷缩的原理,会

出现一定程度的收缩。

此外,材料的孔隙结构、组织形态等也会对其

收缩行为产生一定的影响。

第二步,研究材料的收缩行为规律。

通过对玻璃纤维增强聚丙烯的收

缩过程进行观察和测量,我们可以发现,材料的收缩行为呈现出一定

的规律性。

例如,材料收缩的方向与注塑方向有一定的关系,不同组

织结构的材料收缩率也存在一定的差异。

第三步,优化材料的配方和制备工艺。

根据以上研究结果,我们可以

通过优化材料的配方和制备工艺来改善其收缩行为。

例如,在配方中

加入一定量的吸水性树脂可以减小材料的热胀冷缩系数,从而减轻其

收缩行为。

同时,在制备工艺上,采用合适的注塑温度和注塑速度也

可以有效地改善材料的收缩行为。

总之,通过以上步骤的研究和改善,我们可以有效地降低玻璃纤维增

强聚丙烯的收缩行为,提高其使用效果和工程应用价值。

该研究也为

材料科学和工程技术的发展提供了有益的思路和经验。

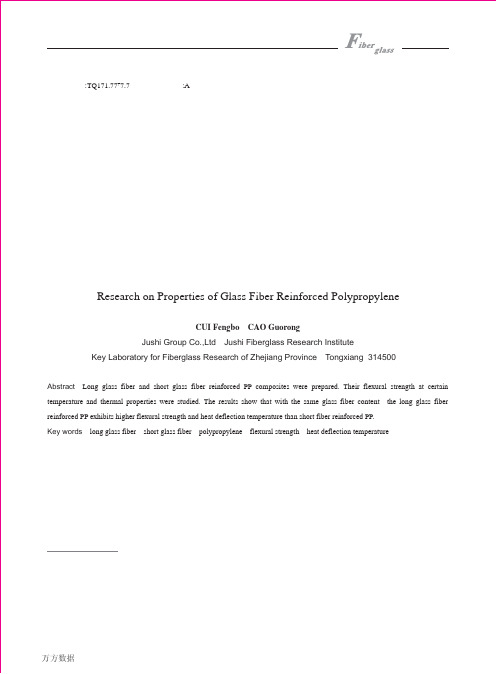

玻璃纤维增强聚丙烯的性能研究

20304050玻璃纤维含量/%短纤维增强长纤维增强长、短纤维增强PP在一定温度(80℃)下弯曲强度的比较图2长纤维增强PP注塑样断面SEM照片图3短纤维增强PP注塑样断面SEM照片20304050短纤维增强长纤维增强玻璃纤维含量/%165160图4不同比例纤维含量增强PP热变形温度变化塑性塑料更优异的热性能。

热变形温度的比较玻璃纤维增强聚丙烯的性能研究作者:崔峰波, 曹国荣, CUI Fengbo, CAO Guorong作者单位:巨石集团有限公司,巨石集团玻璃纤维研究院,浙江省玻璃纤维研究重点实验室,桐乡,314500刊名:玻璃纤维英文刊名:FIBER GLASS年,卷(期):2011(1)被引用次数:1次1.吕召胜长纤维增强热塑性塑料的制备方法与成型工艺研究[期刊论文]-工程塑料应用 2008(10)2.鸿章长纤维增强热塑性塑料可循环利用 20083.庄辉长玻璃纤维增强聚丙烯复合材料的力学性能[期刊论文]-塑料科技 2007(05)4.张晓明纤维增强热塑性复合材料及其应用 20075.李华长玻璃纤维增强热塑性复合材料研究[期刊论文]-工程塑料应用 2008(04)6.庄辉基体树脂对长玻璃纤维增强PP力学性能的影响[期刊论文]-合成树脂及塑料 2007(03)1.何巧玲.阮金刚长玻璃纤维增强聚丙烯复合材料力学性能的研究[会议论文]-20092.方鲲.张国荣.吴丝竹.李玫长玻璃纤维增强增韧聚丙烯的动态流变性能研究[会议论文]-20093.庄辉.刘学习.程勇锋.戴干策.Zhuang Hui.Liu Xuexi.Cheng Yongfeng.Dai Gance长玻璃纤维增强聚丙烯复合材料的力学性能[期刊论文]-塑料科技2007,35(5)4.庄辉.刘学习.程勇锋.戴干策.Zhuang Hui.Liu Xuexi.Cheng Yongfeng.Dai Gance长玻璃纤维增强聚丙烯复合材料的韧性[期刊论文]-合成树脂及塑料2006,23(6)5.夏涛玻纤毡浸润剂用PVAc成膜剂乳液的研制[期刊论文]-玻璃纤维2003(3)1.田永.韦俊车用聚丙烯及其复合材料的性能与应用[期刊论文]-汽车零部件 2012(6)本文链接:/Periodical_blxw201101003.aspx。

玻璃纤维增强塑料的成型工艺

玻璃纤维增强塑料的成型工艺玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP)具有良好的机械、热、耐腐蚀等性能,并且具有较低的重量、成本和维护费用。

它已经广泛应用于航空、航天、汽车、轨道交通、船舶、建筑等领域中。

本文将对GFRP的成型工艺进行详细的介绍。

一、原材料准备GFRP的主要原材料包括树脂、玻璃纤维、固化剂和填料等。

树脂是GFRP的基础,并且需要与玻璃纤维一起使用,从而形成增强效果。

玻璃纤维具有高强度、高模量和低密度等优点,可以提高材料的机械性能。

固化剂是树脂的硬化组分,可以影响成型的速度和性能。

填料可以增加材料的耐磨损性、耐火性等功能。

在原材料准备阶段,需要按照设计要求进行材料的选择和比例配制。

通常,采用手工涂布和喷涂的成型方法需要使用的树脂含量较高,而采用模压等自动化成型方法则需要减少树脂含量,以提高成型质量和效率。

二、手工涂布成型法手工涂布成型法是目前应用较为广泛的一种GFRP成型方法。

主要步骤包括纤维切割、纤维预处理、树脂配制、涂布和固化等过程。

1. 纤维切割和预处理在切割玻璃纤维时,需要保证纤维长度相当,并且尽量减少纤维的捻结和交叉现象。

同时,玻璃纤维需要进行表面处理,以便于树脂和纤维的黏附性。

2. 树脂配制和涂布在树脂的配制过程中,需要根据设计要求控制树脂的流动性和硬化速度。

在涂布时,需要通过刷子等工具将树脂均匀地涂布在玻璃纤维上,并在涂布完成后,通过辊筒、压光机等设备将纤维和树脂均匀压实。

3. 固化和后续加工涂布完成后,将所制成品放置在适当的温度下固化。

在固化过程中,需要控制环境温度和湿度等条件,以确保成型品的质量。

固化完成后,可以进行后续的加工和表面处理等步骤。

手工涂布成型法成本较低,适用范围广,但是需要人工操作,生产效率较低,并且容易受到人为因素的影响。

三、喷涂成型法喷涂成型法主要在复杂形状的产品制造中应用。

该方法直接将树脂和玻璃纤维混合后通过高速气流喷射到模具内,并在固化后形成最终产品。

玻纤增强聚丙烯复合材料研究进展

玻纤增强聚丙烯复合材料研究进展

一、制备方法

1. 预浸造型(Prepreg)

预浸造型是将玻纤与聚丙烯树脂预先进行浸渍,然后通过热压或热固

化方法制备复合材料。

这种方法具有工艺简单、成本低廉的优点,但需要

专业设备。

2.熔融混合

熔融混合是将聚丙烯颗粒与玻璃纤维通过熔融挤出或注塑熔融混合,

形成复合材料。

这种方法成本较低,但复合材料的力学性能相对较低。

3.熔融渗透

熔融渗透是将预制的玻璃纤维布放置在聚丙烯颗粒之间,然后通过热

压使聚丙烯颗粒熔融并渗透到玻璃纤维布中,形成复合材料。

这种方法制

备的复合材料具有较好的力学性能。

二、性能优化

1.玻纤含量控制

玻纤的含量对复合材料的力学性能有重要影响。

适当调整玻纤的含量

可以提高复合材料的强度和刚度。

2.界面改性

聚丙烯与玻璃纤维之间的界面黏结强度对复合材料的性能有重要影响。

常用的界面改性方法包括使用偶联剂、添加增容剂等。

3.添加剂改性

通过添加剂改性可以改善复合材料的力学性能和热稳定性。

常用的添加剂包括增韧剂、抗氧剂、阻燃剂等。

三、应用

1.汽车制造

2.建筑

3.航空航天

综上所述,玻纤增强聚丙烯复合材料在制备方法、性能优化、应用等方面都有一定的研究进展。

随着科学技术的不断进步,相信玻纤增强聚丙烯复合材料在未来会有更广泛的应用领域。

玻璃纤维增强塑料的加工工艺创新

玻璃纤维增强塑料的加工工艺创新玻璃纤维增强塑料是一种新型的复合材料,在制造领域得到了广泛的应用。

它具有很高的强度和硬度,同时还具有良好的耐腐蚀性和耐热性,因此在汽车、航空、建筑等许多领域都得到了广泛的应用。

为了更好地发挥其优势,加工工艺的创新是非常重要的。

一、注塑成型技术注塑成型是目前最常用的玻璃纤维增强塑料加工工艺。

在注塑成型过程中,先将玻璃纤维与树脂混合,然后熔化后注入模具中,通过模具的高压力和高温冷却来形成制品。

这种加工工艺具有成型速度快、效率高、成本低等优势,且制品表面光滑、质量稳定。

但是,因为注塑成型需要使用模具,因此需要对模具进行加工、制造,及时维护。

此外,玻璃纤维容易在注塑成型过程中产生断裂,影响陶瓷制品的质量,因此需要特殊的制品设计和原料配比。

二、挤出成型技术挤出成型是另一种常用的玻璃纤维增强塑料加工工艺。

在挤出成型过程中,玻璃纤维和树脂混合后通过挤压机使其熔化并经过模具,最终形成产品。

挤出成型工艺具有生产效率高、自动化程度高、加工成本低等优点,同时制品表面光滑、成品尺寸稳定。

但是,该工艺需要根据不同材料的物理性质和工作条件设计合适的挤出头和制品规格。

同时,也需要定期对挤出机进行维护和保养,以保证其正常运行。

三、关注材料原料配比除了加工工艺创新,材料原料配比的调整也是玻璃纤维增强塑料制品生产成功的关键。

由于不同的树脂和玻璃纤维的特性不同,因此需要根据不同的要求选择不同的树脂配方和玻璃纤维种类。

此外,应注意加工过程中的温度和压力的控制,避免产生气泡和裂纹。

四、精细加工技术在生产过程中,存在一些细节问题需要注意,如制品表面光滑度、成型尺寸偏差等。

因此,需要采用精细加工技术,如表面调整、加工后处理等等。

此外,还要注意质量控制,及时发现和解决制品质量问题。

在制造过程中,可以通过使用检测设备和进行质量检查来保证制品的质量。

总之,玻璃纤维增强塑料的加工工艺创新是制造业发展必不可少的一环。

注塑成型和挤出成型技术是常用的加工工艺,但需要针对具体的生产要求设计和调整制品制造工艺,同时注重材料原料配比和精细加工技术的应用,才能生产出符合质量要求的产品。

玻纤增强聚丙烯复合材料研究进展

玻纤增强聚丙烯复合材料研究进展玻纤增强聚丙烯复合材料是一种重要的结构材料,具有重量轻、强度高、耐腐蚀、低成本等优点,被广泛应用于汽车工业、航空航天工业、建筑工业等领域。

近年来,研究人员对玻纤增强聚丙烯复合材料的性能改进和应用拓展进行了大量的研究,取得了一系列进展。

首先,研究人员在制备方法上进行了改进。

传统的制备方法主要包括熔融混合法和熔融浸渍法,但这些方法存在着处理时间长、工艺复杂和产品质量不稳定等问题。

为了解决这些问题,研究人员提出了一种无溶剂浆糊法来制备玻纤增强聚丙烯复合材料。

该方法利用溶剂将纤维和聚合物混合,制备成浆糊后,通过简单的加压和加热处理,将其制备成复合材料。

这种方法具有工艺简单、制备速度快、产品质量稳定等优点。

其次,研究人员对复合材料的强度和耐久性进行了改进。

玻纤增强聚丙烯复合材料的强度主要取决于纤维与基体的结合性能。

为了提高纤维与基体之间的结合性能,研究人员采用了表面修饰和界面增强等方法。

通过表面修饰,可以增加纤维的亲和性,提高纤维与基体之间的结合能力;通过界面增强,可以增加纤维与基体之间的相互作用力,提高复合材料的强度和耐久性。

此外,研究人员还研发了一种无腐蚀性玻纤增强聚丙烯复合材料,使其具有更好的耐腐蚀性能。

再次,研究人员对复合材料的应用进行了拓展。

玻纤增强聚丙烯复合材料除了在传统的汽车工业、航空航天工业、建筑工业等领域应用外,还被应用于新能源汽车、电子产品等领域。

研究人员通过在复合材料中添加导电填料,制备成导电复合材料,使其具有导电性能,可以用于制作电子产品中的导电部件。

此外,研究人员还研发了一种具有阻燃性能的玻纤增强聚丙烯复合材料,可以用于航空航天工业中的阻燃材料。

综上所述,玻纤增强聚丙烯复合材料的研究进展主要体现在制备方法的改进、强度和耐久性的提高以及应用的拓展。

随着研究的深入,相信玻纤增强聚丙烯复合材料将会在更多的领域得到应用,并发挥其独特的优势。

玻纤增强聚丙烯的优缺点和工艺

玻纤增强聚丙烯的优缺点和工艺玻纤增强PP是在原有纯PP的基础上,加入玻璃纤维和其它助剂,从而提高材料的使用范围。

一般的来说,大部分的玻纤增强材料多用在产品的结构零件上,是一种结构工程材料。

优点:1. 玻纤增强以后,玻纤是耐高温材料,因此,增强塑料的耐热温度比不加玻纤以前提高很多。

2. 玻纤增强以后,由于玻纤的加入,限制了塑料的高分子链间的相互移动,因此,增强塑料的收缩率下降很多,刚性也大大提高。

3. 玻纤增强以后,增强塑料不会应力开裂,同时,塑料的抗冲性能提高很多。

4. 玻纤增强以后,玻纤是高强度材料,从而也大提了塑料的强度,如:拉伸强度,压缩强度,弯曲强度,提高很多。

5.玻纤增强以后,由于玻纤和其它助剂的加入,增强塑料的燃烧性能下降很多.缺点:1. 玻纤增强以后,由于玻纤的加入,不加玻纤前是透明,都会变成不透明的。

2 .玻纤增强以后,塑料的韧性降低,而脆性增加。

3 .玻纤增强以后,由于玻纤的加入,所有材料的熔融粘度增大,流动性变差,注塑压力比不加玻纤的要增加很多。

4 .玻纤增强以后,由于玻纤的加入,流动性差,增强塑料的注塑温度要比不加玻纤以前提高10℃-30℃。

5 .玻纤增强以后,由于玻纤和助剂的加入,增强塑料的吸湿性能大加强,原来纯塑料不吸水的也会变得吸水,因此,注塑时都要进烘干。

6. 玻纤增强以后,在注塑过程中,玻纤能进入塑料制品的表面,使得制品表面变得很粗糙,斑斑点点。

为了取得较高的表面质量,最好注塑时使用模温机加热模具,使得塑料高分子进入制品表面,但不能达到纯塑料的外观质量。

7 .玻纤增强以后,玻纤是硬度很高的材料,助剂高温挥发后是腐蚀性很大的气体,对注塑机的螺杆和注塑模具的磨损和腐蚀很大,因此,生产使用这类材料的模具和注塑机时,要注意设备的表面防腐处理和表面硬度处理。

玻纤增强PP产品工艺1. 从产品性能方面考虑,所有的玻纤增强产品均要求剪碎后的玻纤有一定的长度,一般在0.4-0.8mm之间,才能起到增强作用:玻纤过短,只有填充的作用,而浪费其增强性能;玻纤过长,玻纤与物料之间的界面结合不好,会影响其增强效果,会导致产品的表面过于粗糙,不够光滑,表面性能不好。

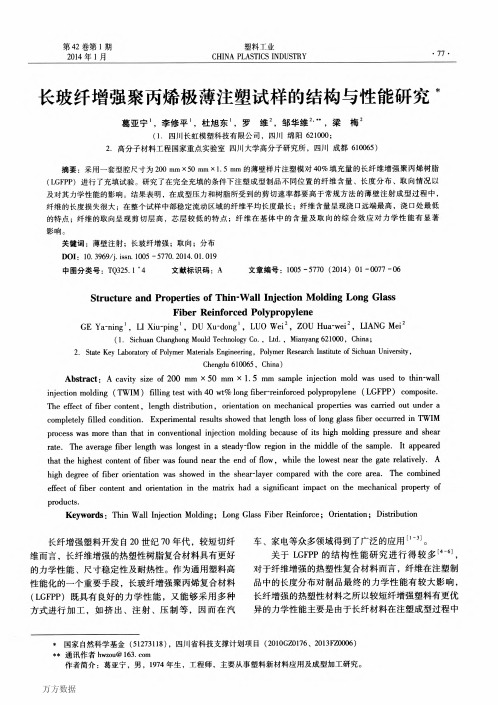

长玻纤增强聚丙烯极薄注塑试样的结构与性能研究

condition

参数 注射机各段温度/℃ 模具温度/℃ 注射压力/MPa

型腔压力/MPa

数值 225(喷嘴)、235、240、160(料筒)

80 75 49.2 40 50 4

注射速度/mm・s。1 保压压力/MPa 保压时间/s

LGFPP在85℃下真空干燥4 h后进行注射,调 整工艺参数实现完全充填,得到所用测试样片。实验

同吲点

i点:‘y㈨/J。’?:性能Ht佯小总

Sketch map of Three—point bending mechanical properties of samples

1.4.2纤维质量分布研究

学仪器有限公司;万能材料测试机:Instron 5567,美 国Instron公司;差示扫描量热仪:DSC

过0.01 g,称量得到处理后的试样质量。 1.4.3纤维长度分布研究 取样后将其溶解在120 oC的二甲苯中,滤去并蒸 干溶剂后将剩下的玻纤转移到1%的丙三醇溶液中进 行分散,取少量分散均匀的纤维置于载玻片上,盖上 盖玻片,置于显微镜下观察并进行拍照。采用纤维测 量软件对不同位置处纤维长度进行测量并统计(每 个位置纤维数目统计量在300根左右),对每个区域

significant impact

the mechanical property of

Injection

Molding;Long Glass Fiber Reinforce;Orientation;Distribution

长纤增强塑料开发自20世纪70年代,较短切纤 维而言,长纤维增强的热塑性树脂复合材料具有更好 的力学性能、尺寸稳定性及耐热性。作为通用塑料高

mm x 50 mm x 1.5

在注射成型过程中熔体将受到较常规注射成型高得多 的剪切作用,纤维被折断的程度也要较常规注射成型 更加严重,国外汽车制造公司通过优化树脂基体

玻纤增强PA材料的注塑工艺流程

玻纤增强PA材料的注塑工艺流程PA材料通过玻纤增强改性之后,强度、硬度、耐疲劳性、尺寸稳定性、耐蠕变性等均有很大提高。

玻纤在PA树脂基体中的分散性与粘结强度对产品性能影响很大。

在实际生产过程中,玻纤增强PA材料注塑成型有哪些工艺流程?在塑料原材料、注塑机和模具确定之后,注塑工艺参数的选择和控制是保证制件质量的关键。

完整的注塑工艺过程,按其先后顺序应包括成型前的准备、注射过程、制件的后处理等。

一、成型前的准备:原料性能确认、原料的预热和干燥在塑料成型加工过程中,原料中残余的水分会汽化成水蒸气,留存在制件的内部或表面,形成银丝、斑纹、气泡、麻点等缺陷。

而且水分及其它易挥发的低分子化合物也会在高热、高压的加工环境中起催化作用,使PA发生交联或降解,影响表面质量,也会使性能严重下降。

常用的干燥方法主要有热风循环干燥、真空干燥、红外线干燥等。

二、注塑过程:一般包括加料、塑化、注射、冷却和脱模加料:由于注射成型是一个间歇过程,因而需定量(定容)加料,以保证操作稳定,塑料塑化均匀。

塑化:加入的塑料在料筒中加热,由固体颗粒转化成粘流态并且具有良好可塑性的过程称为塑化。

注射:不论采用何种形式的注塑机,注塑过程均可分为充模、保压、倒流等几个阶段。

浇口冻结后的冷却:当浇口系统的熔料已经冻结后,继续保压已不再需要,因此可退回柱塞或螺杆,卸除料筒内塑料的压力,并加入新料,同时通入冷却水、油或空气等冷却介质,对模具进行进一步的冷却,这一阶段称为浇口冻结后的冷却。

脱模:制件冷却到一定的温度即可开模,在推出机构的作用下将制件推出模外。

三、制件后处理:热处理、调湿处理、后加工后处理是指对注射成型所得到的制件进行进一步稳定其性能或提高其性能的工艺过程,通常包括热处理、调湿处理、后加工等。

玻纤增强聚丙烯的工艺流程

玻纤增强聚丙烯的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!玻纤增强聚丙烯的工艺流程一、准备工作阶段。

在进行玻纤增强聚丙烯的生产之前,有诸多准备工作需要完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻纤增强聚丙烯建筑模板的注射成型

用塑料建筑模板替代木材或钢材模板,是钢筋混凝土浇灌工程的发展趋势。

但是,由于建筑模板的用量很大,因此在选择塑料材料时,就要充分考虑成本和回收等问题。

一般,使用强度、刚性均较好的工程塑料会导致成本的提高,而使用热固性塑料则难以解决使用后废弃模板的回收利用问题。

相比之下,玻纤增强热塑性塑料则是一种较好的替代材料,它同时满足了低成本和可回收这两方面的要求。

前些年,国外曾经出现过采用GMT片材热压成型建筑模板的案例,它是借鉴了汽车行业中生产座椅板和脚踏板的制造技术。

在该应用中,使用了以聚丙烯(PP)为基材的连续玻璃纤维毡增强热塑性塑料,并在流水线中生产出玻纤增强PP片材。

首先,用双螺杆挤出机挤塑成型片材的中央层,然后在此基础上铺上两层PP薄膜,中间夹铺两层玻纤毡,接着在加热温度下滚压成片材。

GMT片材到达制品生产企业后,对其进行裁剪并重新加热软化,最终在模腔内压制成型。

在国内,也已出现过批量生产的玻纤增强PP建筑模板,但是,如何处理大量报废后的塑料模板却是一件令人头痛的事情。

这是因为,挤出级的PP基材是一种高黏度的塑料,而连续玻璃纤维毡中的玻纤长径比过长,从而导致报废模板被粉碎后,不适合被重新利用于注射成型。

为此,新的趋势是采用短玻纤增强PP材料来替代连续玻璃纤维毡增强PP材料,并采用注射成型的方式生产建筑模板。

然而,这种工艺方法遇到的难题是如何解决好熔体的充模以及模板的翘曲变形。

在此,模具的设计显得非常重要,其中最为关键的是热流道的合理布局及其结构设计。

本文所介绍的是上海克朗宁技术设备有限公司在为某客户设计并制造建筑模板用的注射模具方面积累的经验,其中重点介绍的是利用Moldflow软件进行模拟分析,最终确定合理的流道布局的分析设计过程。

根据客户的要求,用于浇灌混凝土的建筑模板有几十种规格大小,上海克朗宁技术设备有限公司为其提供了其中10种规格生产用的10副注射模具,现以其中的两副注射模为例进行介绍。

如图1和图2所示,两种建筑模板的重量分别为1 510g和3 656g,它们的尺寸规格分别为:300mm×600mm和300mm×1 500mm。

同时,两板的面板壁厚均为4mm,侧板厚均为4.2mm,纵隔板厚均为3.2mm,横隔板厚均为2.5mm,边角筋均为2.5~3mm。

客户要求采用以粒料供应的国产短玻纤增强注射材料,其中短玻纤含量为30%,熔体的流动速率MFR为3.2g/10min。

图1 300mm×600mm玻纤增强PP模板(反面)

图2 300mm×1500mm玻纤增强PP模板(正面)

通常,对于大面积、大注射量的注塑件,高黏度的塑料熔体的流程是有限的。

同时,在注射充模的过程中,短玻纤还有明显的取向问题,这会导致产品在冷却固化后出现严重的翘曲变形。

因此,有必要利用Moldflow分析软件,对材料的流动充模过程和产品的翘曲变形进行模拟和预测,以对模腔结构和热流道的分布进行最佳设计。

在利用Moldflow软件进行分析时,由于该材料的供应商不能提供流变曲线等性能数据,因此只能依据他们提供的材料性能(见表),在Moldflow软件的材料数据库中,参考性能相近的国外材料牌号。

在对塑料熔体充模和模板的翘曲分析中,调用了Hos facom G3 No1的性能数据。

为了确保熔体的顺利流动和充模,首先需要确定热流道的喷嘴数目。

Moldflow分析表

明,如果采用中等黏度的熔料,对于300mm×600mm的模板而言,需要使用双喷嘴。

如图3所示,熔体取向分析表明,两股料流的前锋在模板中央的短纤维排列方向一致,从而形成了如图4所示的熔合缝。

由于模板采用了纵横正方形的隔板结构,使得塑料熔体在隔板间隙中被引流。

在模板中央,塑料分子链和玻璃纤维被横向取向,而在熔合缝区的材料强度只是非缝区的0.6~0.7。

因此,当模板发生翘曲变形时,中央的弯曲挠度最大,从而导致了由长边的两侧壁而引起的模板中央开裂。

图3 对于300mm×600mm的玻纤增强PP模板,采用双喷嘴时,熔体在合缝区的取向

图4 对于300mm×600mm的玻纤增强PP模板,采用双喷嘴时的熔合缝位置

在Moldflow分析软件的引导下,还掌握了短玻纤高黏度熔体的流程比,以及熔合缝的位置和走向。

为此,对于300mm×600mm的模板成型而言,将原来的两喷嘴改为采用3个喷

嘴,其中增加的中央喷嘴所发挥的作用是:缩短了每个喷嘴的注射流程,改变了熔合缝的分布。

这样,不仅使熔合缝的位置发生了偏移,而且熔合缝还变短了。

由此,使得模板的翘曲变形明显减小(如图5所示),并避免了模板的开裂。

图5 对于300mm×600mm的玻纤增强PP模板,采用3喷嘴时的熔合缝位置

在此经验基础上,对于300mm×1 500mm模板的成型,使用了9个热流道喷嘴。

需要强调的是,该模板成型的关键是要保证模板四角和侧壁的熔体流程。

如图6所示,熔体从喷嘴位置被逐次推进,全部充满型腔需要2.69s。

当充模时间为2.466s时,料流从板平面和侧壁充填到四角。

模板注射成型后,被放在机床的工作台上,实际测量的平面弯曲变形量达23.2mm。

对此,利用Moldflow分析软件进行了流动-翘曲分析。

翘曲模拟的最大变形挠度为21.667mm,相对于实测的误差在8%以内。

之后又做了流动-冷却-收缩-翘曲分析,以改善模拟注射的工艺条件。

如图7所示,平面弯曲变形量即y方向为13.373mm,理想条件下的翘曲变形更小。

图6 300mm×1 500mm玻纤增强PP模板的热流道系统设计

300mm×1 500mm玻纤增强PP模板的翘曲变形量

经过上述的Moldflow弯曲变形分析,最终成功地设计出了5副模板注射模具的热流道系统。

在此过程中,还根据翘曲变形曲线将平面分型面改制成曲面分型。

对于矩形平面长宽比等于1/3的模板(如600mm×1 800mm的模板),其注塑模采用的是有两个方向弯曲的双曲面分型。

相应的,热流道喷嘴的长度则按曲面的高度进行调整。

在此基础上,采用反向注射弯曲模板的方法,成型了平面模板,基本满足了客户对模板的质量要求。

通过对整个项目进行全面的分析总结可以发现,此类模板结构设计的不合理是造成模板弯曲翘曲的主要原因。

例如,在模板的中性平面上,上下材料的分布很不对称。

同时,模板

的壁厚相对于熔体的长流程的比例也显得不够合理。

实际上,大尺寸的模板壁厚应比小模板厚些为益。

在加强筋的布排方面,还需要考虑引流问题,以改善熔合缝的走向、长度和位置。