高线轧机在线监测技术方案

高线轧机在线监测技术方案

轧钢厂高线轧机在线监测技术方案1.项目背景说明轧钢厂高线轧机属关键设备,速度高(最高达14000rpm),载荷重,特别是增速箱支撑滚动轴承和齿轮均出现过重大故障,已成为影响生产的关键影响因素。

应用先进的状态监测与故障诊断技术对轴承和齿轮工作状态、故障发展趋势进行评价和跟踪,是有效解决机组故障率偏高的重要技术措施。

经现场考察和与现场技术人员的交流,确定以振动和温度两类监测量为主,以在线方式实施对高线轧机的状态评价和故障诊断、趋势跟踪,采用先进的综合状态评价技术,实现预期目标。

本方案就传感器选择、安装、布置、主要技术路线和预期目标进行详尽说明,并对相关技术进行必要的解释。

2.系统参照标准●JBT 5313-2001 滚动轴承振动(速度)测量方法●GBT 14412-2005 机械振动与冲击加速度计的机械安装●GB 10068-2008 轴中心高为56 mm及以上电机的机械振动振动的测量、评定及限值●ASNT设备状态分类标准●ASNT不同机器类型的频段报警频段推荐表●恩普特设备状态评价体系技术指导书3.传感器3.1 选型振动传感器的选型主要考虑滚动轴承和齿轮故障特征频率所处的有效频段,选择的原则是:●采用圆锥滚子轴承或球面滚子轴承时,按60倍转速频率设置最高分析频率;●其余型式滚动轴承按50倍转速频率设置最高分析频率;●按3.2倍啮合频率设置齿轮信号最高分析频率。

按照最高转速为14000rpm计算,满足滚动轴承分析的最高频率上限为:若14000rpm的齿轮齿数为30左右,则满足齿轮分析的最高分析频率上限为:如果同时满足滚动轴承和齿轮的故障检测,则应选择频率响应上限为25kHz 左右的加速度传感器。

为了正确选择所需的传感器,需要以下参考数据:●每个测点处转轴转速;●每个测点处支撑轴承型号;●齿轮啮合副的齿数与转速。

测温测量选用pt100热电阻传感器,配套相适应的变送器。

3.2 安装振动传感器的安装要考虑以下因素:●尽可能选择与轴承外圈刚性连接的部位;●尽可能选择安装在承载区域;●尽可能选择距轴承50mm的范围内。

高速无扭轧机产线材(盘条)的质量控制与检测技术

高速无扭轧机产线材(盘条)的质量控制与检测技术近年来,随着工业化的发展,钢铁产业成为了国民经济的支柱级产业之一。

而作为钢铁产业中的重要环节,无扭轧机产线材的质量控制和检测技术尤为关键。

本文将介绍高速无扭轧机产线材的质量控制与检测技术,以提高产品质量和生产效率。

一、质量控制1. 原材料选择和预处理:把优质的原材料作为生产的基础是确保产品质量的先决条件。

原材料的来源和成分要符合相关标准和要求。

在预处理阶段,需要对原材料进行过筛、预热和预切等处理,以提高材料的可加工性和减少生产过程中的缺陷。

2. 控制生产工艺参数:高速无扭轧机产线材的生产是一个精密的过程,需要在合适的温度、压力、速度和润滑条件下进行。

生产过程中需要对各项参数进行严格控制,包括轧辊压力、顶辊位置、轧辊间隙等,以确保产品尺寸、形状、表面质量等的稳定性。

3. 实施质量检测及时反馈:在生产过程中,需要建立及时的质量检测机制,对产品尺寸、形状、表面质量等进行在线监测和检测。

一旦发现异常,立即停机进行调整和修复,避免不合格产品的堆积。

二、检测技术1. 尺寸测量技术:高速无扭轧机产线材的尺寸测量是质量控制的重要环节之一。

常用的测量技术包括钢尺测量、激光测量和光学传感器测量等。

这些测量技术可以实时监测产品尺寸的变化,并与预设的标准进行比对,及时发现并纠正尺寸偏差。

2. 表面质量检测技术:无扭轧机产线材的表面质量直接影响到产品的使用性能和外观。

表面质量的检测技术包括模具观察、高速摄像仪、涡流检测等。

通过这些技术,可以实时观察和检测产品表面的缺陷,如气泡、坑洞、裂纹等,并及时采取措施进行修复或调整。

3. 成分分析技术:高速无扭轧机产线材的成分分析对于产品的质量控制具有重要意义。

通过光谱、导电度和化学分析等技术手段,可以对产品的成分进行快速和准确的分析。

这有助于及时发现成分异常和变化,制定调整生产参数的措施,以确保产品的化学成分符合要求。

4. 紧急故障检测技术:为了提高产线的稳定性和可靠性,需要实施紧急故障检测技术。

钢铁企业环境在线监测技术方案

钢铁企业环境在线监测技术方案作者:张丽来源:《中国科技纵横》2018年第08期摘要:讲述了一套污染物排放自动化监测设备,免去人工维护,设备能自动正常运转,使排放物中超标的指标得到及时有效地控制,节省人力资源,数据连续准确,设备维护量小。

关键词:检测仪;分析柜;PLC中图分类号:F7.5 文献标识码:A 文章编号:1671-2064(2018)08-0028-011 前言近年来,随着工业的发展,排放到空气中的有害气体和烟尘对空气造成了严重的污染,损害人体健康。

环境治理问题已成为制约经济发展和社会稳定的重要因素,是政府不可回避的首要任务,重工业的生产是环境污染的一个重要来源,污染排放指标必须得到及时有效的控制。

2 存在的问题我厂轧钢加热炉各污染物的排放量只是由人工定期在烟道的指定位置用仪器进行测量,并手动记录和保存数据,由人工对设备进行清理和维护,落后的技术和不规范的数据已远远不能满足目前我国对排放污染物监测和控制的要求。

3 解决方案及实施提供一套污染物排放自动化监测设备,监控工业生产设备在正常运行时加热炉排放的废气中所含有害物质是否符合排放标准的要求,由 PLC自动控制反吹系统,免去人工维护,使设备能自动正常运转,PLC对数据进行处理后显示在监测画面上,供工作人员查看和分析,以便使排放物中超标的指标得到及时有效地控制,节省人力资源,数据连续准确,设备维护量小。

整套系统如图1所示。

整套系统由采样箱、粉尘检测仪、流量检测仪、温度检测仪、压力检测仪、流量检测仪吹扫箱、分析柜、PLC、工控机、UPS电源几大部分组成。

从加热炉烟道上部开三个孔分别焊接高脚法兰座,每两个孔之间相距600mm以上,用来安装采样箱(即采样探头箱)、粉尘检测仪、流量温度压力检测仪。

PLC控制采样箱内的电磁阀自动吹扫采样探头。

在上述设备附近安装流量检测仪吹扫箱,PLC控制吹扫箱内电磁阀自动吹扫流量检测仪的流速管。

粉尘检测仪的镜头始终吹扫,不被电磁阀控制。

高速线材轧机信号监测与故障诊断技术研究

【 键词 】高线轧机 ; 关 故障诊断; 信号监测

1故 障诊 断 国 内外发展 现 状 . 机 械 设备 的 故 障诊 断 最早产 生于二十 世 纪 六十 年 代 。 国是 最 美

早研 究故 障 诊断 的国家 , 当时意 识 的定期 维修 弊病 , 始变定 期维 修 开 为预 知维 修 , 即在 设备正 常的运 行过 程 中开始 进行 维护 , 发现潜 在 以 的故 障 , 及早采 取措 施防止 突发性 故 障的产 生 。 据 国内外故 障诊 断 根 技 术 的发展 特点 , 致可分 为两个阶 段 : 大 第一个阶段 (0  ̄ 8 年代前) 2 世_ o E 是故障诊断技术开始起步的阶 段; 二各 阶段 (0 纪 8 年代 后) 第 2世 0 是故 障 诊断 技 术走 向成熟 和 实用 的阶 段。 国外, 在 对故 障诊 断技 术理论 基础 、 术方法 及诊 断 装置 进 技 行了大 量研 究和 开发 。 着 电子计 算 机技 术 、 随 现代 测量 技 术 、 信号 处 理 技 术 以及信号 识 别技 术等 现代 科学 技 术不 断 向故障 诊 断技 术领 域 渗 透 , 障诊 断技 术逐 渐跨入了实用系统 化 的时代 。 0 故 2 世纪 8 年代 开 0 始, 用计 算 机对 设 备 故障 进行 有效 的 辅助 监测 和 辅 助诊 断 已成 为 利 重要 诊 断手段 。 些 诊断 系统 主 要应 用于旋 转机 械 、 这 透平 机试 验设 备 的检测 与诊 断。 2 高线 轧机 诊断 的实 际 意义 . 由于 高速线 材轧 机具 有轧制 高速 度、 产品高质量 、 设备 高效率 等 特点, 为产 品的 高产 量 和 产品规 格 的 大范 围提 供 了保 证 。 因此 , 出 一 现 即 引起 线 材领 域 的 革命 性 变化 , 在中 国的线 材 生 产领 域 也随 之 崛 起 强 劲旋 风 。 96 从18 年底 我国建 设了第一 条高速 线材 轧机 开始至今 , 中国的 高速线 材生 产线 已达上 百条 , 中国已成 为拥 有高速 线材 生产 线 最 多、 产量最 高的 国家 河 钢 集 团 宣 龙 高速 线 材 有 限 责任 公司 目前 拥 有 三 条高 速 线 材 生 产 线 , 中包 括一 条 高线 与 大 盘卷 复合 生 产 线 , 品规 格 可生 产 其 产 55 4 线材及 盘 卷 , .-书 8 线材成 品 出口速 度设 计 15 秒, 0 米/ 保证 速 度 8米 / j 条生 产 线轧 机 均 为2 架 次 , 中精 轧机 均 为 l架次 , 5 秒, 8 其 0 从 2 0年 6l 一 条生 产线 开始 投 运 , 0 1 f第 目前 已成 为河 钢集 团宣 钢 公司重

远程监控及故障诊断技术在大型轧机系统中的应用

电气传动2023年第53卷第11期ELECTRIC DRIVE 2023Vol.53No.11摘要:随着中国工业经济的快速发展,对板带材的需求量日益增加,国内外板带材生产线的建设也在逐年增加。

然而,大型轧机系统的复杂性和恶劣的工作环境使得设备故障诊断变得越来越困难。

传统的故障诊断技术缺乏智能化和实时性。

因此,基于设备运行状态的实时诊断,并通过人机界面及时反馈的远程监控及故障诊断技术成为当前自动化生产线领域的热门课题。

为应对这一挑战,研发出了大型轧机故障诊断专家系统。

该系统融合了BP 神经网络、贝叶斯网络和传统的专家系统,采用非自动型和主动型相结合的知识获取方式构建专家知识库,并建立完善的推理机制。

通过将该故障诊断模型应用于生产线,可以实现对大型轧机运行状态的实时监控,并进行故障的诊断与预防。

这种技术的应用可以简化板带材生产线的故障诊断流程,提高生产线的效率和稳定性。

关键词:大型轧机;远程监控;故障诊断;BP 神经网络;贝叶斯网络;专家系统中图分类号:TP277文献标识码:ADOI :10.19457/j.1001-2095.dqcd25178Application of Remote Monitoring and Fault Diagnosis Technology in Large Rolling Mill SystemsLÜJin 1,2,XU Li 1,SUI Dawei 1,GAO Qixin 3,XU Deshu 1(1.Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China ;2.School of Electrical Engineering ,Yanshan University ,Qinhuangdao 066004,Hebei ,China ;3.Tianjin Aviation Electro-mechanical Co.,Ltd.,Tianjin 300308,China )作者简介:吕金(1979—),男,在读博士,高级工程师,主要研究方向为电气传动,Email :*************远程监控及故障诊断技术在大型轧机系统中的应用吕金1,2,徐莉1,隋大伟1,高启心3,徐德树1(1.天津电气科学研究院有限公司,天津300180;2.燕山大学电气工程学院,河北秦皇岛066004;3.天津航空机电有限公司,天津300308)Abstract:With the rapid development of China's industrial economy ,the demand for strip materials is increasing ,and the construction of strip production lines both domestically and internationally is growing year by year.However ,the complexity of large-scale rolling mill systems and the harsh working environment make equipment fault diagnosis increasingly challenging.Traditional fault diagnosis techniques lack intelligence and real-time capability.Therefore ,real-time diagnosis based on equipment operating status ,combined with remote monitoring and fault diagnosis technology that provides timely feedback through human-machine interfaces ,has become a hot topic in the field of automated production lines.To address this challenge ,a large-scale rolling mill fault diagnosis expert system was developed.This system integrates BP neural networks ,Bayesian networks ,and traditional expert systems.It employs a combination of manual and active knowledge acquisition methods to build an expert knowledge base and establishes a comprehensive reasoning mechanism.By applying this fault diagnosis model to the production line ,real-time monitoring of the operating status of the large-scale rolling mill and diagnosis and prevention of faults can be achieved.The application of this technology can simplify the fault diagnosis process of strip production lines ,improving the efficiency and stability of the production line.Key words:large rolling mill ;remote monitoring ;fault diagnosis ;BP neural network ;Bayesian network ;expert system近年来,随着中国工业经济的发展,大型轧机在钢铁、有色金属等行业中发挥着越来越重要的作用。

高速线材自动检测与控制安装调试工法

高速线材自动检测与控制安装调试工法中冶集团华冶资源公司天津工业设备安装分公司王文凯彭廷生杨千里薛玉龙刘艳丽1 前言近年来,随着科学技术的不断进步,国内各大钢铁公司加大对企业的技术改革,建成了一批当今世界上比较先进的新型轧机生产线,轧机采用全新的工艺布置,综合计算机管理及过程控制、网路通讯、交流变频调速等先进技术,进一步加强过程自动化控制,实现了以生产过程自动控制为主流的生产工艺。

本工法以天津钢铁有限公司全连续式140万吨/年高速线材工程自动检测与控制系统安装调试为例进行编制而成的。

2 工法特点2.1运用系统工程原理,将复杂的工程原理分解成各个层面、各个区段进行安装、调试。

将检测控制元件,进行分类、区域划分,便于设备安装和调试的实施。

2.2运用模拟手段进行系统回路的预调试,缩短了调试的绝对工期。

2.3充分利用先进的调试设备,保证了安装和调试精度。

充分利用设备和系统的自身性能,节约人力、物力。

2.4本工法适用性强,具有较强的操作性。

3 工法适用范围本工法适用于高速线材安装调试工程,同时也可以适用于轧钢棒材生产线安装调试工程。

4 工艺原理高速线材电气自动化系统配置5台SIEMENS公司的S7-400系列PLC,设有3个操作站,加热炉区、轧机区、风冷线各1个,另外还在主电室设有工程师站。

每个站均配有SIEMENS 公司的PIII工控机。

现场的润滑、液压系统以及轧线各区域配有35台ET200M,主传动采用SIEMENS公司的6RA70系列产品,交流辅传动采用SIEMENS公司的6SE70变频器,每套传动装置均配有一块CBP通信模板,用作6RA70和6SE70调速装置与PROFIBUS-DP相连的接口板。

操作站、工程师站、PLC之间的通信采用工业以太网,通信介质采用同轴电缆,PROFIBUS-DP主要完成PLC与6RA70、6SE70、WINCC以及远程ET200M之间的数据信息通信功能,PROFIBUS-DP的通信介质采用工业屏蔽双绞线。

高速线材轧机网络监测诊断系统

』 量j !壁量 ; 量墼 _

量

l l 』 』 墼塑 J

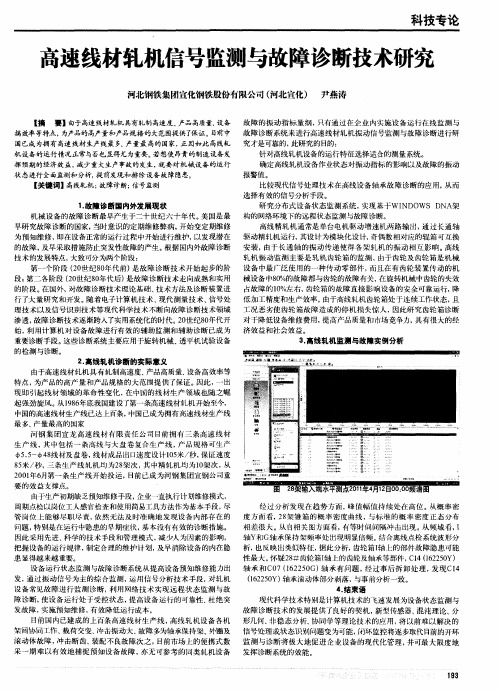

系 统 布 置 如 图 2,依 托 内 部 局 域 网 ,采

图 l 高 速 线 材 轧 机 机 械 设 备 网络 监 测 诊 断 系 统 结 构 框 图

用 服 务 器/ 户 端 体 系 结 构 。 在 故 障诊 断 工 作 站 上 配 客

…

辛 嘉 靠罩测 仪 厂 点 蝻 襄 仪

巡 检 监 测 仪

一

可以满负荷 、安全运行 。

( ) 以 振 动 量 为 主 的 在 线 监 测 系 统 的 发 展 正 在 2 改 变 高 线 轧 机 关 键 设 备 的 构 成 ,高 投 入 高 产 出 的发 展 方 式 已逐 渐 为 企 业 所 接 受 , 对 设 备 进 行 在 线 振 动 监 测 、诊 断 和 控 制 已 是 现 代 高 线 轧 机 的特 征 之 一 。

定 路 端 口 确 认脉 冲 , 累 加 计 数

统 能 很 好 地 完 成 设 计 的 工 作 。 另 外 ,X1 0 2 3价 格 低 廉 ,对 整 个 系 统 成 本 影 响 不 大 。 参 考 文 献

1 .李 华 . MCS 51系 列 单 片 机 实 用 技 术 . 京 航 空 航 天 大 学 一 北

障是 生产 中亟 待 解 决 的 问题 ,本 文 阐 明建 立机 械 设 备 网络 监 测 诊 断 系统 是 高速 线 材 轧 机 设 备 维 护

和 管理 的 重要 手 段 。

【 关键词】 离线 监 测 点 巡 检 监 测仪

在 线 监 测 系统

远 程 诊 断 系统

设 备 远 程 诊 断 网站

捡 业 内 部 局

便 携 式 数 据 采 集 器

轧机工况在线监测技术讲座_之一_轧机工况在线监测系统功能与构.

・轧机工况在线监测技术讲座 (之一・[编者按 ]近年来 , 大型轧机 (包括中板轧机频繁出现用静力学难以解释的设备重大事故。

事故发生后 , 由于缺乏记录当时工况的动态波形 , 所以快速分析事故和责任判定成为工厂生产中的老大难问题。

此“轧机在线监测系统” 能够完成在线监测、掌握工况、安全生产、挖掘潜力、设定门槛、指导操作、故障回放、责任裁判的功能。

已在全国 3家中板轧机上成功应用 , 取得了明显的经济效益和社会效益。

从本期开始连载的几篇文章 , 将分别介绍轧机工况在线监测系统功能与构成、扭矩遥测系统、附着式轧制压力智能系统和轧机工况在线监测系统应用软件的原理与功能。

供广大设备管理、究人员参考。

该系统可推广到其它同类轧机上。

闫晓强1Ξ袁晓江 2程伟 1王传斌 2(1. 北京科技大学冶金机械研究所 100083 2. 济南钢铁股份有限公司中厚板厂 250101摘要轧机工况在线监测系统在中 (厚板轧机上成功应用 , 改变了过去主要靠分立的检测仪器、仪表和半经验的落后状态下来操作轧机 , 提高了轧机操作人员在该监测系统的指导下科学地操作轧机 , 取得了明显的经济效益和社会效益。

关键词轧机在线监测中图分类号 T F 333. 71文献标识码 BOn li ne M on itor System D evelop m en t andApplication of Rolli ng M illYan X iaoqiang 1 Yuan X iao jiang 2 Cheng W ei 1 W ang chuanb in 2(1. U n iversity of Science and T echno logy B eijing(2. J inan Iron and Steel L i m ited -L iab ility Com p anyABSTRACT T he on line mon ito r system of ro lling m ill is triumphan tly app lied in p late ro lling m ill fo r the first ti m e , U nder -developed state is altered that ro lling m ill w as operated by m ean s of experience and in strum en ts of each o ther independen t in the past 1N ow , ro lling m ill is scien tifically operated by m ean s of mon ito r system . D istinct benefit is acqu ired 1It elevati on mon ito r level of ro lling m ill 1KEYWOR D S Ro lling mill O n line M on ito r1监测目的近几年 , 一些科研单位对中 (厚板轧机进行了多次现场综合测试 , 包括工艺参数、力能参数、电参数和振动参数等。

高线精轧机在线监测系统研究

The e e r h f o -ln o io i y t m f r fn s i g m i r s a c o n i e m n t rng s se o ih n l i l o i h-s e r fhg pe d wie

HUANG i Be

Ke wo d  ̄ i h s e d w r ’ mi ; n l e y r s h g — p e ie S l o - i mo i r f u t d a n s ; i r t s l n n t ;a l i g o i vb a e mo i r d t ah r g o s nt ; aa g te n o i

法, 突破向现代化管理发展 的技术和体系的障碍势 在 必行 。 针对 性维 修 方式 中 , 对重 要设 备 而言 。 强 更

障发展趋势的技术 。 其实质是了解和掌握设备在运 调 的是 可 靠性 ,对 辅 助 设 备 而 言 更 强 调 的 是 经 济 行过程中的状态 , 早期发现故障 , 预报故 障的发展 性 , 对湘钢这样 的大型工业企业 而言 , 状态维修是 趋势 , 并针对具体情况作出决策。

高 线设 备 稳定 对 于高 线生 产 有着 重 要 意义 , 精 轧 机是 湘潭 钢铁 集 团第 二 高线 厂 的关 键设 备 , 其运

(h O 2 H g — p e i e S F c o y o i n t n I o n t e r u o , L d , T e N . i h s e d W r ’ a t r f X a g a r n a d S e l G o p C . t . X a g a , H n n 4 1 0 , C i a in tn u a 1 1 1 h n )

限报 警 。

轧机液压系统在线监测技术

1.3 轧机的在线监测系统

1.系统的基本构成

1.3 轧机的在线监测系统

(1)传感器(2)ET200远程I/O数据采集装置(3)PLC-SIMADYND系统(4)COROSLS-B可视化人机接口系统 1)可视化部件VDV 2)COROS OS-B57操作台 3)COROS OS-P47操作面板

1.3 轧机的在线监测系统

2.系统的主要功能及其应用效果(1)报警及防故障处理 1)传感器采集到现场信息后,ET200远程I/O数据采集装置将其送入数据存储单元SIMADYND。 2)SIMADYND系统根据有关设备与工艺人员的参数设定值对实际参数进行分析判断,并将结果送入COROSLS-B系统的数据存储单元。 3)COROSLS-B将SIMADYND系统传送过来的报警信息作可视(听)化的转化,通过显示器和打印机等实现文字提示,图样色彩提示(变红)、发声、自动打印报警功能等。 4)同时,SIMADYND系统根据分析结果对轧机系统进行防故障处理,即判明实际参数超出阈值时,SIMADYND系统向ET200发出相应的控制指令,借此保护轧机及液压系统

轧机液压系统在的对象与基本要求(1)在线监测的主要对象 1)对生产影响最大的关键设备 2)隐含危险的设备 3)有严格的安全性要求的设备(2)监测的重点部位(3)在线监测系统的基本要求 1)实用性 2)先进性 3)可靠性 4)安全性 5)可扩展性 6)经济性

1.1 概述

2.在线监测系统的组成1)数据采集部分2)监测、分析与诊断部分3)结果输出与报警部分4)数据传输与通信部分

1.2 液压在线监测系统

1.液压在线监测系统的目的与内容1)压力2)流量3)温度4)泄漏量5)系统的振动、噪声、油液污染程度、伺服元件的工作电流与颤振信号、电磁阀的通电状况等。

北京科技大学科技成果——轧机工况在线监测系统

北京科技大学科技成果——轧机工况在线监测系统成果简介轧机出现事故或故障发生后,由于缺少当时的工况数据和波形,所以给事故或故障分析造成很大的困难。

而传动系统出现事故和故障往往又与扭矩的最大瞬时值超过某极限密切相关。

因此为了保护传动系统,在线监测扭矩的瞬时变化成为轧机行为监测的重点。

为了能够更加全面反映轧机的运行状况,将轧机的工艺参数、力能参数和电参数中最有代表性的参数作为在线监测的对象,包括:轧制压力、轧制扭矩、压下辊缝、轧制温度、轧制速度、速度给定、主电机电流等。

本系统已在济钢中厚板粗轧机和南钢中板精轧机上投入使用,达到了在线监测、掌握工况、挖掘潜力、安全高产、设定门槛、指导操作、事故追溯、责任裁判的目的,取得了良好的经济效益和社会效益。

2000年通过了教育部专家鉴定,其成果达到国际先进水平。

硬件配置该系统由工业控制机柜、工控机、信号接口箱、模拟采集卡、数字采集卡、隔离放大器、信号调理器、遥测发射机、遥测接收机、前置放大器、遥测仪、感应电源主机、传感器、大屏数显及报警装置等构成。

软件功能监测专用软件在Windows环境下运行,适合非计算机专业的轧机操作人员使用。

其主要功能有:监测参数的设定-标定参数的设置、报警参数设定、采样参数设置和显示刻度设置等;采集画面切换-在线采集波形显示、数字显示、负荷柱形图、轧制工况表等;数据库及查询-一般数据库查询和事件库查询。

频谱分析-功率谱分析和相关分析等。

技术特点采用高频感应电源供电技术,成功解决了被监测轴上在线长期供电的难题,使轴上发射机和传感器等获得了所需要的直流电源。

利用调制、解调和抗干扰技术,实现了被监测轴扭矩信号的无线传输。

改变了过去主要靠经验和分立的监测仪表来操作轧机的落后状态,使操作工能够在监测系统的指导下科学操作轧机。

经济效益及市场分析可用于中(厚)板轧机和同类大型轧机上,具有很好的推广价值。

该套监测系统售价为30万元,每套可获纯利12万元人民币。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧钢厂高线轧机在线监测技术方案1.项目背景说明轧钢厂高线轧机属关键设备,速度高(最高达14000rpm),载荷重,特别是增速箱支撑滚动轴承和齿轮均出现过重大故障,已成为影响生产的关键影响因素。

应用先进的状态监测与故障诊断技术对轴承和齿轮工作状态、故障发展趋势进行评价和跟踪,是有效解决机组故障率偏高的重要技术措施。

经现场考察和与现场技术人员的交流,确定以振动和温度两类监测量为主,以在线方式实施对高线轧机的状态评价和故障诊断、趋势跟踪,采用先进的综合状态评价技术,实现预期目标。

本方案就传感器选择、安装、布置、主要技术路线和预期目标进行详尽说明,并对相关技术进行必要的解释。

2.系统参照标准●JBT 5313-2001 滚动轴承振动(速度)测量方法●GBT 14412-2005 机械振动与冲击加速度计的机械安装●GB 10068-2008 轴中心高为56 mm及以上电机的机械振动振动的测量、评定及限值●ASNT设备状态分类标准●ASNT不同机器类型的频段报警频段推荐表●恩普特设备状态评价体系技术指导书3.传感器3.1 选型振动传感器的选型主要考虑滚动轴承和齿轮故障特征频率所处的有效频段,选择的原则是:●采用圆锥滚子轴承或球面滚子轴承时,按60倍转速频率设置最高分析频率;●其余型式滚动轴承按50倍转速频率设置最高分析频率;●按3.2倍啮合频率设置齿轮信号最高分析频率。

按照最高转速为14000rpm计算,满足滚动轴承分析的最高频率上限为:若14000rpm的齿轮齿数为30左右,则满足齿轮分析的最高分析频率上限为:如果同时满足滚动轴承和齿轮的故障检测,则应选择频率响应上限为25kHz 左右的加速度传感器。

为了正确选择所需的传感器,需要以下参考数据:●每个测点处转轴转速;●每个测点处支撑轴承型号;●齿轮啮合副的齿数与转速。

测温测量选用pt100热电阻传感器,配套相适应的变送器。

3.2 安装振动传感器的安装要考虑以下因素:●尽可能选择与轴承外圈刚性连接的部位;●尽可能选择安装在承载区域;●尽可能选择距轴承50mm的范围内。

为了达到最佳测量效果,加速度传感器安装表面应做必要的处理,尽可能保证其平整,使之与加速度传感器底座耦合良好。

连接方式采用传感器标配的双头螺栓(一般为M6或M8)。

热电阻传感器的安装采用预埋方式。

典型的加速度测点布置见图1。

轴承座垂直方向有可能因信号强度弱而影响检测效果尽可能在轴承承载区选择测点,并尽可能离轴承距离最小。

图1 加速度传感器测点选择4.测点选择与布置4.1 主电机主电机设置2个振动测点、2个温度测点、1个转速测点和1个电流测点。

4.2 增速箱增速箱是系统监测的重点部位,在10个轴承承载区(轴承座下方)设置10个振动测点和10个温度测点,箱体上方设置1个振动测点。

共计振动测点11个,温度测点10个。

4.3 锥箱与辊箱锥箱和辊箱分为两个区域:区域1包括10个锥箱,设置振动测点20个,温度测点20个;辊箱设置20个温度测点。

区域2包括8个锥箱,设置振动测点8个,温度测点8个;辊箱设置8个温度测点。

4.4 吐丝机吐丝机选择温度测点4个,振动测点视情况决定是否设置振动测点。

4.5 测点合计本系统共设置振动测点39(43)个,温度测点72点。

5.系统拓扑及说明本项目拓扑结构见图2。

被检测物理量通过传感器/变送器系统将模拟信号送入专门设计的智能数据采集器,经预处理、适调和A/D转换后,按系统规定的数据格式将数字文件传送至系统服务器数据库,由系统应用软件调用、显示、分析和诊断。

系统应用软件采用B/S结构设计,所以企业局域网内所有授权用户均可在现有计算机上进行全功能浏览,无需安装任何应用软件,与使用的操作系统无关。

需要进行远程故障诊断服务时,应将eM3000服务器赋予一个外部固定IP地址(基于INTERNET的IP地址)。

交换机远程诊断图2 系统拓扑结构图6.系统功能6.1 指导思想本项目的指导思想是:●能够提供各测点处轴承当前状态的评价;●能够预警齿轮、轴承故障;●能够跟踪、预测齿轮、轴承故障的发展趋势。

6.2 关键技术本项目采用郑州恩普特设备诊断工程有限公司专有技术,与当今市场上在线监测与故障诊断系统的设计思想不同,前者是建立在各种分析方法的基础上,进一步对分析方法包含的特征信息进行融合、模糊识别,给出评价结果;后者仍然以提供各种分析为主,对信息的解读需要有经验的专业技术人员。

关键技术主要有:①相关滤波技术由于测量到的振动信号包含了各种部件的故障特征频率,这些特征频率的频段不同,对振动的影响程度不同,简单地采用频谱分析并不能得到理想的效果。

相关滤波技术的核心在于将测量到的振动信号通过专门设计的滤波器分解为不同的部件相关频段,并赋予不同的报警阈值,再结合传统的频谱分析,从而给出准确的部件状态信息。

相关滤波技术关注如下3个部件特征频率段:●转子振动●滚动轴承振动●齿轮振动(无齿轮时该频段分析无效)转子振动频段处于较低频率段,一般频率上限在3倍转速频率左右,评价的参数以振动速度有效值为主。

转子振动包含了转子平衡、对中及支撑刚度不均匀等故障信息,在1/2转速频率左右,也是滚动轴承保持架的故障特征频率。

滚动轴承振动频段包含了称之为滚动轴承主冲击的频率范围,选择1倍轴承内圈通过频率作为滤波器的起始频率,选择7倍轴承外圈通过频率作为滤波器的终止频率。

这个频段内的振动信号是监测轴承故障的主要频段。

轴承状态评价涉及到的参数较多,既要考虑峰值,也要考虑有效值,同时增加了峰值因素(峰值与有效值的比值)、峭度指标(反映信号中冲击程度的指标)、歪度指标(反映信号不对称性的指标)等无量纲参数和包络加速度峰值。

本项目中的滚动轴承振动频段细分为3个频段,其中任意一个频段报警,均视作滚动轴承存在异常。

齿轮振动频段选择在0.25倍至3.25倍啮合频率范围,这是因为对于大部分齿轮局部故障(如断齿等)其振动能量多分布于1至3倍的啮合频率及其边频带范围内,而磨损型故障(如齿侧间隙过大)的振动能量集中于分数倍啮合频率范围内。

齿轮状态评价的监测参数同滚动轴承。

本项目中的齿轮状态评价分为6个频段,其中任何一个频段报警,均视作齿轮存在异常。

②综合状态评价技术综合状态评价技术时郑州恩普特设备诊断工程有限公司专有的多参数、多角度、多尺度状态评价技术,不同于传统的状态评价方式,即不采用单一参数进行简单地状态划分,而是采用多种参数、多种方式综合评价当前状态,包括的主要内容如表1:表1. 综合状态评价参数及意义一览表例如,某测点振动峰值超过预设标准,经表1所列数据的计算,其中滚动轴承相关振动频带中有2个频带超过报警限,且峭度指标较大,在8以上,信号歪度指标不大,说明信号尚未存在严重不对称,其余未见超标项,则系统评价为“滚动轴承处于故障初期,请密切关注其变化。

”③包络加速度测量包络加速度峰值测量是当今广泛应用的滚动轴承状态评价功能之一,其原理是根据轴承内径和转速确定包络滤波器的频带宽度,经绝对值处理检波后得到该频段的加速度峰值。

本项目将包络加速度峰值也列入状态评价体系。

6.3 系统组成及功能本项目主要组成部分如下:①传感器系统传感器系统指系统配置的加速度传感器和pt100热电阻传感器及相应的信号适调系统。

②智能数据采集器ICS3000数据采集站是整个eM3000系统中最前端的工作站,其主要作用是:●采集所有被监测物理量(振动、温度);●根据不同工况启动不同的采集模式;●根据不同类型的信号启动不同的信号预处理模式;●将物理量转化为数字量并按特定协议传送至服务器。

ICS3000数据采集器针对轧机的功能有:⑴识别轧机工作状态及信号触发采用键相信号(安装在电机端)作为信号采集的触发源,以此为基准实现同步整周期采样,由于轧机变速环节多,各转速段涉及的部件特征频率段不同,因此采样频率和长度在不同的传感器类型、测点位置下是有区别的。

识别轧机的工作状态以转速和电机电流为参考信号,遵循的规则是:●轧制不同产品电机转速不同●相同产品不同工况下电机电流不同采样遵循的规则是:●转子相对振动采样保持在1024点即可满足需要;●滚动轴承采样频率符合分析轴承相关频段要求;●当齿轮相关频率上限高于轴承相关频段上限时,采样频率就高不就低。

同步整周期采集包含两个部分:一是同步,二是整周期。

同步是以键相位信号为基准实现多通道的同时采样;整周期采样是按照键相信号频率为基准在机器每一转动周期内由硬件产生采样脉冲序列,每周期内的采样点数通过编程方法任意设定。

一般来说:当需要分析频率上限较高时,应增大每周期采样点数;若要提高频率分辨率,则应增大采集的周期数。

由于轧机电机转速是根据轧制的产品不同而变化的,强烈建议安装键相传感器,否则可能无法正确设置采样频率和采样长度,而且因无法识别轧机工况给数据分析和对比造成困难。

⑵自动跟踪抗混滤波ICS3000数据采集器为抗混叠专门设计了七阶椭圆低通滤波器,其拐点频率f可通过改变时钟脉冲频率f c任意设定(滤波器的拐点频率在10Hz和25KHz之0间),因此控制低通滤波器的时钟频率即可方便地实现跟踪抗混滤波。

⑶“黑匣子”功能“黑匣子”是一种特殊设计的数据存储器的俗称,其作用是,当被监测对象达到预设异常状态时,该存储器将发生异常前后一段时间内的所有数据进行“冻结”,以便于后续分析。

存储数据的时间长度可根据需要进行设定。

异常数据的定义为满足所有报警条件中的任何一项即为异常数据,如振动值超标、振动值变化率超标、峭度指标超标等。

数据采集规则见表2。

表2 数据采集规则表③网络服务器网络服务站是eM3000系统的运行平台,既是系统的中心数据库,也是WEB 服务器。

在以网络服务器为中心的监测系统中,数据采集器、监测工作站和诊断工作站都是该局域网内的一个独立工作站。

如果eM3000系统网络服务器被赋予固定的外部IP地址,可实现异地远程监测与分析诊断,如享受本公司的远程故障诊断中心的技术支持,或支持在异地对被监测机组的状态进行浏览。

网络服务器操作系统标准配置Linux,若用户需要选择Windows系统,则另算购置正版操作系统的费用。

服务器选用Linux系统,并不会影响客户端的任何设置和操作。

⑴网络数据管理数据管理的规则是:相同产品相同工况下的数据具有可比性;●同一产品型号轧制过程中所有工况均受监测;●采用多计量参数方式表达轧机运行状态。

主要数据类型包括:●追忆数据管理(一级、二级、三级、四级、五级、六级和七级追忆)●实时数据●正常数据●报警数据(绝对值报警、梯度报警)●危险数据(同报警数据)●趋势数据管理●监测报告数据管理网络服务器建议基本配置:●服务器配置:HP ML150G3(XEON双核CPU、1GB RAM 72GB SCSI硬盘)服务器●通讯协议:TCP/IP●通讯速率:10~1000Mbps(自适应)●同时在线用户可达:最大用户数500个●操作系统:Linux●数据库:MySQL存储:系统对多产品类型多工况下的数据库实行分类统筹管理,主要层次为:●产品型号●工况状态●数据类别(正常、报警、危险、趋势、报告等)●系统存储数据时间取决于服务器硬盘容量和服务器配置级别;追忆:系统采用追忆方式对历史数据进行管理,考虑到不同时间跨度追忆,采用多级追忆数据管理方式,各级数据的存储间隔可以任意设定。