IQC来料检查流程图

来料检验流程表

供应商物料品 质异常联络单

品管部

抽检不合格物料,由品管部开出 <<供应商物料异常联络单>>给相 关单位评估汇签

部门评估汇签

相关单位

品管部根据相关单位评估汇签 结果做出最终判定,同时将<<供 应商物料异常联络单>>传给供应 商,并对结果进行跟踪,直至结案.退货 NGΒιβλιοθήκη 标识挑选特采

品管部对最终判定的物料贴 上相应标识(合格,不合格,特采, 挑选等标签),判退物料标识移 至退货区放置.

标识

标识

标识

品管部

物料入库

仓库

仓库将贴好标识的物料及时 从收料区进仓,并登入

物料退回并要

采购部

采购部负责对不合格品联系 供应商做退货\换货或其它事宜

来料检验流程

作业流程图 权责单位 操作程序

供应商依采购单要求填写送货单 将原物料送至我司收料区待检区

供应商来料

供应商

核对,点收

仓库

1.仓库依采购单送货单核对收料 2.核对后将送货单交品管IQC

检验

NG OK

品管部

1.IQC来料检验准备:(图纸,清单 检测工具,样件,来料检验表等) 2.IQC依我司抽样标准对来料 进行相关检测或实配检验,并详细

IQC检验流程图

盖Pass印对检验合格的产品在物料标签上盖Pass印,

便于下工程备料生产及异常追踪。

资料整理将检验结果记录于报表,各种资料整理归档

核准:审核:制订:

丝印。

尺寸尺寸包括长、宽、高三个尺寸及特别要求的

重点尺寸,尺寸须控制在公差范围内。

功能依样板、承认书、相关检验标准为检验依据

用相关的检测夹、治具及仪器进行检验。

电性依样板、承认书及进料检验标准,用万用表、

电脑、各种检测治具及相关仪器进行检验。

试装用此批的产品与相配套的产品进行实际组装

IQC检验流程

包装检验包装是否按我司要求进行包装,包装

方式是否存在对产品造成不良品的隐患。

名称规格依验收入库单、物料标签、订单评审号、ECN、

承认书、样品、BOM等名称规格进行检验。

材质参照样品和承认书及我司的相关资料为标准。

利用相关的仪器、治具进行检测。

颜色参照样板、承认书、标准色卡及色差仪进行

在双只40瓦的日光灯下检验。

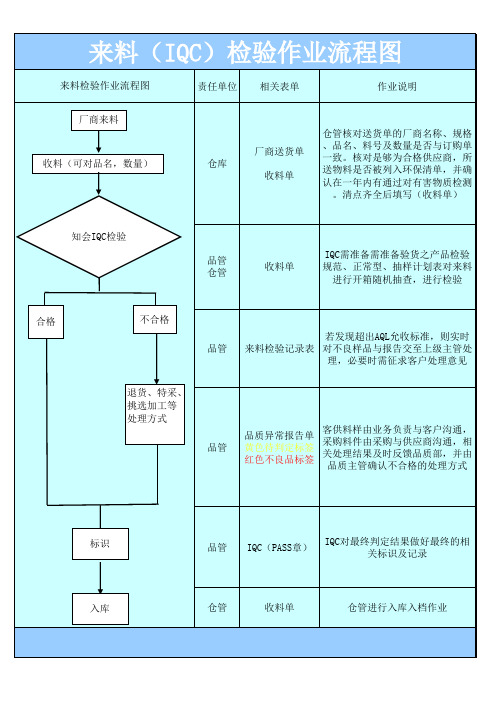

来料检验作业流程图

知会IQC检验

品管 仓管

收料单

IQC需准备需准备验货之产品检验 规范、正常型、抽样计划表对来料

进行开箱随机抽查,进行检验

合格

不合格

品管

若发现超出AQL允收标准,则实时 来料检验记录表 对不良样品与报告交至上级主管处

理,必要时需征求客户处理意见

退货、特采、 挑选加工等 处理红色不良品标签

客供料样由业务负责与客户沟通, 采购料件由采购与供应商沟通,相 关处理结果及时反馈品质部,并由 品质主管确认不合格的处理方式

标识 入库

品管

IQC(PASS章)

IQC对最终判定结果做好最终的相 关标识及记录

仓管

收料单

仓管进行入库入档作业

来料(IQC)检验作业流程图

来料检验作业流程图

责任单位 相关表单

作业说明

厂商来料 收料(可对品名,数量)

仓库

厂商送货单 收料单

仓管核对送货单的厂商名称、规格 、品名、料号及数量是否与订购单 一致。核对是够为合格供应商,所 送物料是否被列入环保清单,并确 认在一年内有通过对有害物质检测

。清点齐全后填写(收料单)

IQC--IPQC--FQC--OQC检验控制流程图

纠 正 及 预防 措 施 管

理程序

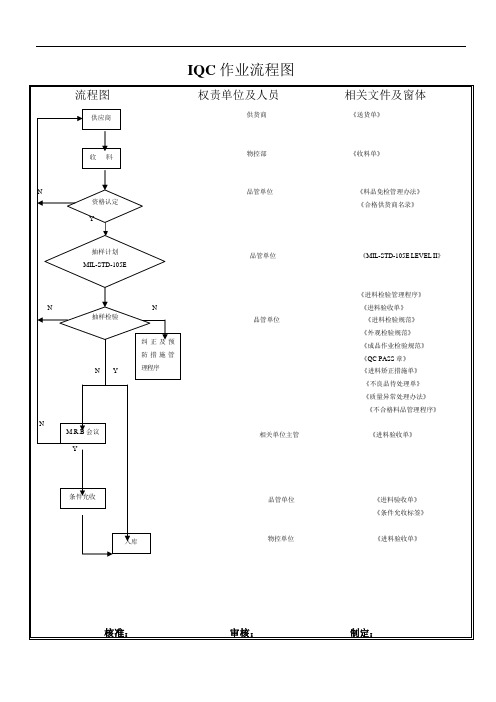

IQC 作业流程图

流程图

权责单位及人员

相关文件及窗体

供货商

《送货单》

物控部

《收料单》

N

品管单位

《料品免检管理办法》 资格认定

Y

《合格供货商名录》

抽样计划 MIL-STD-105E

品管单位 《MIL-STD-105E LEVEL II 》

《进料检验管理程序》

N

N

《进料验收单》 抽样检验

品管单位

《进料检验规范》 《外观检验规范》 《成品作业检验规范》 《QC PASS 章》 N

Y

《进料矫正措施单》 《不良品待处理单》 《质量异常处理办法》 《不合格料品管理程序》

N

相关单位主管

《进料验收单》

Y

品管单位

《进料验收单》 《条件允收标签》

物控单位 《进料验收单》

核准: 审核: 制定:

供应商

收

料

入库

M.R.B 会议 条件允收

核准:审核:制定:。

QC工作流程

QC人员岗位详细分配:

来料检验(IQC)、出货检验(OQC)、测试、巡线(IPQC)和包装。

每日上班前做好交接工作和5S整理工作。

看是否是急料,如为急料不管是哪个岗位的检验工作都以急料为先。

检验员认真仔细填写每个岗位的报表并负责登记归档,以便查找。

下班前做好自己工作区域的整理工作给下个班一个好的工作环境。

以上四点为每个工作岗位的公共流程。

1.来料检验流程图

2. 出货检验流程图

3. 产品测试流程

3.1 产品的首件测试。

根据产品测试图纸要求对产品尺寸进行测试和外观的检验工作。

如通过则把产品首件粘在日报背面并及时做好日报登记,对首件测试不通过的产

品要让产线员工重新调试,要对调试之后的产品再进行测试直至通过为止。

3.2 做好每卷产品的测试工作,作好产量登记。

3.3 Team leader做好当天产量统计及输入电脑存档。

4. 巡线流程图

5 包装流程

5.1 依包装指引和图纸检查、核对成品外观、标签、数量、走向、客户、标识、张贴要求等。

5.2 核对内袋、外箱标签是否一致,内箱数量与外标签数量是否相等,重量是否填写完整。

5.3 如检验结果为OK则在外箱标签上敲PASS及检验员小章,如检验结果为NG则对不良进行隔离标签填制不合格品单等待确认。

5.4 做好包装检验报告。

6.外观检验常见不良:外观赃物...变形或破损...位置偏移...成型不良...底纸洁净度...气泡...

划伤...溢胶...压痕.。

检验控制流程图IQC IPQC FQC OQC

IQC 作业流程图流程图 权责单位及人员 相关文件及窗体供货商 《送货单》 物控部 《收料单》N品管单位 《料品免检管理办法》 《合格供货商名录》 Y品管单位 《MIL-STD-105E LEVEL II 》《进料检验管理程序》N N 《进料验收单》品管单位《进料检验规范》 《外观检验规范》《成品作业检验规范》《QC PASS 章》N Y 《进料矫正措施单》《不良品待处理单》《质量异常处理办法》《不合格料品管理程序》 N相关单位主管 《进料验收单》Y品管单位 《进料验收单》《条件允收标签》物控单位 《进料验收单》核准: 审核: 制定:王明星供应商收 料入库资格认定抽样计划MIL-STD-105E 抽样检验M.R.B 会议条件允收纠正及预防措施管理程序流程图 权责单位及人员 相关文件及窗体生管单位 《生产工单》生管单位 《生产工单》生产单位 《生产工单》N 生产/品管单位 《首件标签》《制程首件检查报告》Y 《外观检验规范》《产品作业标准书》生产单位 《生产工单》《QC PASS 章》《制程巡回检验作业办法》N 品管单位 《外观检验规范》《可靠性试验规范》《不合格品管制程序》生产单位 《产品作业标准书》生产单位 《包装规范》《QC PASS 章》N 《制程巡回检验作业办法》 品管单位 《外观检验规范》《不合格品管制程序》《可靠性试验规范》Y 《产品作业标准书》《质量异常处理程序》生产单位 《送验单》核准: 审核: 制定:王明星生产计划备料首件检查批量生产IPQC 巡回抽样检验包 裝产品标签IPQC 巡回抽样检验成品待验改正与预防措施要求作业程序首件试做流程图 权责单位及人员 相关文件及窗体物控单位 《生产工单》生产单位 《生产工单》N 品管单位《制程巡检日报表》Y 品管单位 《MIL —STD —105E LEVEL II 》N 品管单位 《外观检验规范》《成品检验规范》《可靠性试验规范》Y 《成品验收单》《不合格品待处理单》《质量异常处理办法》《不合格料品管理程序》品管单位 《QC PASS 章》生产单位 《成品验收单》核准: 审核: 制定:王明星生产计划生 产抽样计划MIL —STD —105E FQC 抽样检验合格标签纠正及预防测试管理程序制程巡检入 库流程图 权责单位及人员 相关文件及窗体物控单位 《生产工单》生产单位 《生产工单》生产单位 《成品验收单》N《出货检验报告》品管单位 《外观检验规范》 《成品检验规范》 Y 《不合格品待处理单》《矫正措施单》《质量异常处理办法》品管单位 《QC PASS 章》物控单位 《出货通知单》核准: 审核: 制定:王明星生产计划生产抽样计划MIL-STD-105E OQC 抽样检验合格标签纠正及预防措施管理程序入库出货。

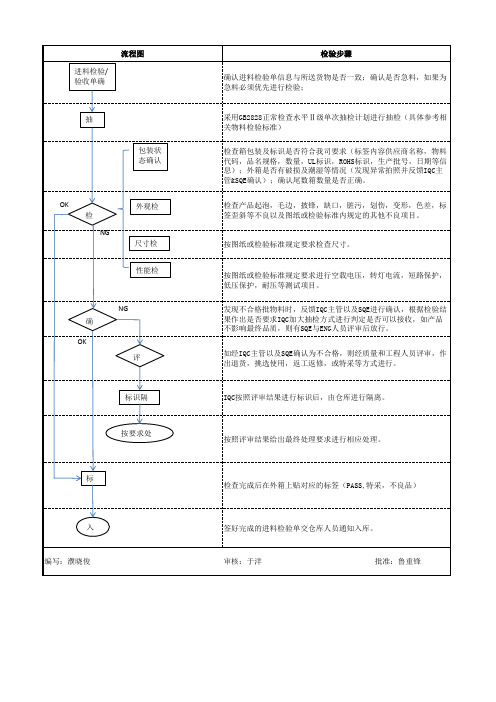

IQC检验流程图

按图纸或检验标准规定要求进行空载电压,转灯电流,短路保护, 低压保护,耐压等测试项目。

发现不合格批物料时,反馈IQC主管以及SQE进行确认,根据检验结 果作出是否要求IQC加大抽检方式进行判定是否可以接收,如产品 不影响最终品质,则有SQE与ENG人员评审后放行。

如经IQC主管以及SQE确认为不合格,则经质量和工程人员评审,作 出退货,挑选使用,返工返修,或特采等方式进行。

IQC按照评审结果进行标识后,由仓库进行隔离。

按照评审结果给出最终处理要求进行相应处理。

检查完成后在外箱上贴对应的标签(PASS,特采,不良品)

签好完成的进料检验单交仓库人员通知入库。

审核:于洋

批准:鲁重锋

流程图 进料检验/ 验收单确

抽

包装状 态确认

OK 检

NG

外观检 尺

标

入 编写:濮晓俊

检验步骤

确认进料检验单信息与所送货物是否一致;确认是否急料,如果为 急料必须优先进行检验;

采用GB2828正常检查水平Ⅱ级单次抽检计划进行抽检(具体参考相 关物料检验标准)

检查箱包装及标识是否符合我司要求(标签内容供应商名称,物料 代码,品名规格,数量,UL标识,ROHS标识,生产批号,日期等信 息);外箱是否有破损及潮湿等情况(发现异常拍照并反馈IQC主 管&SQE确认);确认尾数箱数量是否正确。

检查产品起泡,毛边,披锋,缺口,脏污,划伤,变形,色差,标 签歪斜等不良以及图纸或检验标准内规定的其他不良项目。

IQC_进料检验及异常处理流程图

IQC进料检验 IQC Inspection

进料检验异常处理流程图 Incoming inspection abnormal handling flow chart

根据BABTEC 检验规范进行来料检查 Base on BABTEC test plan

合格 ACC

to Supplier quality manager

判定有条件合 格

供货商质量BABTEC创建不良记录并通知供 应商改善

Create "Failure Hint" in BABTEC and inform supplier to improve

供货商质量确认是否 可有条件释放

Supplier quality manager.verify if

相关信息给采购部门和物流部 门是否需特採

Inform purchase dept. & logistic Dept. that if need to waive

需要跑特採流 程

开立MRB会判, 确认原材料不良是 否影响产品品质,必须取得总经理

签字后方可特採 Start MRB meeting , verify if

检验员在仓库进料单以及每一箱上面加盖 合格章并在BABTEC系统中进行记录 Inspector will to stamp"Pass" chop on identification taБайду номын сангаас & each carton

特採使用,检验员在每箱贴上特採使用标签 Waive ,inspector attch "waive" label on each

不能接受 REJ.

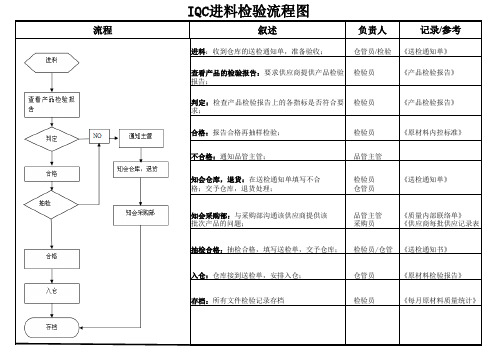

IQC进料检验流程图

IQC进料检验流程图

流程叙述负责人记录/参考

进料:收到仓库的送检通知单,准备验收; 仓管员/检验《送检通知单》

检验员《产品检验报告》

查看产品的检验报告:要求供应商提供产品检验

报告;

检验员《产品检验报告》

判定:检查产品检验报告上的各指标是否符合要

求;

合格:报告合格再抽样检验; 检验员《原材料内控标准》

不合格:通知品管主管; 品管主管

知会仓库,退货:在送检通知单填写不合 检验员《送检通知单》

格;交予仓库,退货处理; 仓管员

知会采购部:与采购部沟通该供应商提供该 品管主管《质量内部联络单》

批次产品的问题; 采购员《供应商每批供应记录表

抽检合格:抽检合格,填写送检单,交予仓库; 检验员/仓管《送检通知书》

入仓:仓库接到送检单,安排入仓; 仓管员《原材料检验报告》

存档:所有文件检验记录存档 检验员《每月原材料质量统计》。