卸氨压缩机招标条件..

氨气高中压压缩机

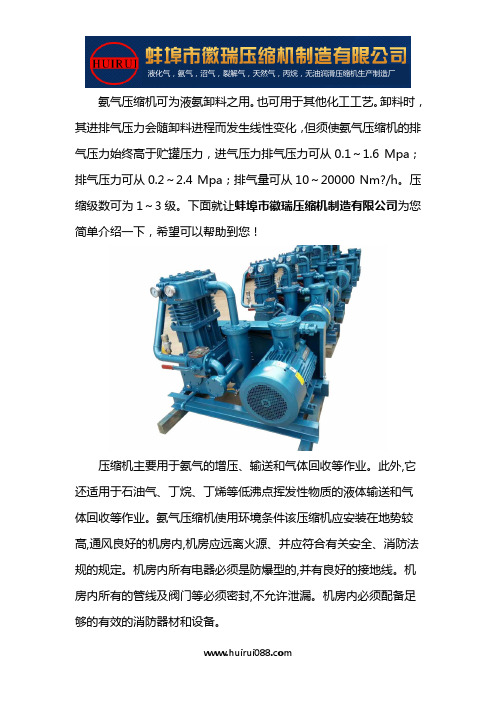

氨气压缩机可为液氨卸料之用。

也可用于其他化工工艺。

卸料时,其进排气压力会随卸料进程而发生线性变化,但须使氨气压缩机的排气压力始终高于贮罐压力,进气压力排气压力可从0.1~1.6 Mpa;排气压力可从0.2~2.4 Mpa;排气量可从10~20000 Nm?/h。

压缩级数可为1~3级。

下面就让蚌埠市徽瑞压缩机制造有限公司为您简单介绍一下,希望可以帮助到您!压缩机主要用于氨气的增压、输送和气体回收等作业。

此外,它还适用于石油气、丁烷、丁烯等低沸点挥发性物质的液体输送和气体回收等作业。

氨气压缩机使用环境条件该压缩机应安装在地势较高,通风良好的机房内,机房应远离火源、并应符合有关安全、消防法规的规定。

机房内所有电器必须是防爆型的,并有良好的接地线。

机房内所有的管线及阀门等必须密封,不允许泄漏。

机房内必须配备足够的有效的消防器材和设备。

氨气压缩机应用领域较为广泛,适用于工业使用中的增压,稳压,动力及吹扫,也可为电厂,食品行业,医药及实验研究单位提供稳定的动力源。

在具体不同的行业,氨气压缩机发挥着重要的作用,因工作压力范围较大,可以选择不同压力的氨气压缩机,调节输进气压力差,可达到很高的压力,在使用中达到理想的效果。

蚌埠市徽瑞压缩机制造有限公司是蚌埠压缩机总厂改制后组建的液化气、天然气和氮气压缩机专业制造厂家,新组建的徽瑞以优化的管理、优先的人才和优越的设备跻身于同行之列。

本厂具有雄厚的产品开发能力及生产能力,能根据用户需要独立设计、试制、生产各类压缩机及成套设备。

用高素质的人才制造高品质的产品,是蚌埠市徽瑞压缩机制造有限公司的治厂根本。

本厂生产的压缩机在化工、医药、燃气等行业使用极为广泛,产品质量和科技含量能保证其产品各类指标都达到了国内同类产品之先进水平。

徽瑞不断求新求变,改进和提高压缩机的性能、功能和智能,为客户奉献出质量过硬的产品而不懈努力。

为用户提供完善的售前、售中、售后服务,尽可能的使用户满意。

氨压缩机说明书

氨压缩机说明书KLDAWH-C 氨离心式制冷机组使用说明书J1244 SM(机械部份)说明因汽轮机等外配套未提供说明书本说明书仅供参考 2019.9.30中华人民共和国重庆通用工业(集团)有限责任公司 2019 年 1 月使用说明书共 33J1244 SM页第 1 页目录3 3 3 34 45 5 5 5 56 6 9 9 9 9 9 12 12 12 12 12 13 13 14 15 16 16 16 16 16 17 17 17 18 18 18 19 19 191. 制冷机的用途2. 产品的工作条件3. 主要规格及技术参数 3.1 产品的主要规格3.2 产品安装有关技术参数及要求 3.2.1 压缩机组安装有关技术参数 3.2.2 辅机安装有关技术参数及要求4. 产品的主要结构概述 4.1 离心式压缩机组主要结构概述 4.1.1 汽轮机结构 4.1.2 压缩机结构 1) 机壳和静止元件 2) 转子组 3) 可倾瓦径向轴承 4) 推力轴承 5) 进油分配阀 6) 轴端密封 7) 压缩机密封 8) 轴振动轴位移监测系统简介4.1.3 增速箱结构 4.2 联轴器 4.3 辅机 4.3.1 冷凝器 4.3.2 贮氨罐 4.3.3 36 氨分离器 1 氨分离器 4.3.4 中间冷却器一中间冷却器二 4.3.5 抽气回收装置 4.3.6 润滑调节油系统 4.4 旁通回流调节阀及冷却液氨调节阀 4.5 液氨泵5. 机组系统说明 5.1 制冷系统 5.2 气封系统 5.3 润滑调节油系统 5.3.1 润滑油 5.3.2 高位油箱 5.4 汽轮机蒸汽疏水系统 5.5 电控系统6. 吊运和保管 6.1 运输与吊装 6.2 开箱验收及保管使用说明书共 33J1244 SM页第 2 页7. 安装与调整 7.1 基础验收及处理 7.2 机组安装 7.2.1 安装就位前的准备 7.2.2 汽轮机的安装 7.2.3 压缩机的安装 7.2.4 油路及管路安装 7.2.5 容器设备的安装7.2.6 管道安装 8. 使用与操作 8.1 开车重负荷试车前的准备工作 8.2 压缩机组的开车 8.3 压缩机组的自动调节与控制 8.3.1 压缩机的自动调节与控制 8.3.2 氨分离器液位的调节与控制 8.3.3 贮氨罐液位的控制 8.3.4 压缩机干气密封的调节与控制 8.3.5 汽轮机的调节与控制 8.3.6 增速箱的控制 8.3.7 油站的控制 8.4 正常停机过程 8.5 压缩机的紧急停车带负荷停车 8.6 抽气回收运行 9. 机组的维护与保养 10. 机组常见故障原因及其排除办法 11. 制冷机组长期保存的方法 11.1 制冷机组长期保存的方法 11.2 长期保存后正式运行前的准备 11.2.1 长期保存 11.2.2 电气零件的检查 11.2.3 水系统的检查 11.2.4 汽轮机组的检查19 19 20 20 20 20 22 22 22 22 23 24 24 24 25 25 26 26 26 26 26 27 27 28 30 32 32 32 32 32 32 33使用说明书共 33J1244 SM页第 3 页制冷机的用途 KLDAWH-C 氨离心式制冷机是大型甲醇及二甲醚工程氨冷冻站的重要设备也可适用于使用工况与本机设计工况相同或相近的大型冷冻站上该机组为分体式制冷机组产品设计制造检验依据的标准为压缩机 API617-1995 石油化工用离心式压缩机第 6 版汽轮机 API612-1995 石油化工用汽轮机第 4 版增速箱 API613-1995 特殊用途齿轮传动装置第 4 版膜片式联轴器 API671-1995 炼油用特殊用途联轴器第3 版润滑控制油系统 API614-1992 专用的润滑轴密封和控制油系统第 3 版振动轴向位移和轴承温度监测系统 API670-1993 第 3 板压力容器 JB/T4750 钢制压力容器法兰 HG20617 电器仪表 IEC ISA 型号组成及代表意义1K LD A WH - C特殊微机控制渭河化工制冷剂 NH3 离心式低温机组开式 2. 产品的工作条件多蒸发温度 -38 两个蒸发 KLDAWH-C 离心式制冷机适用于在低温 -38 -3 2.1 温度的工况条件下运行 2.2 机组冷却水运行条件为 32 冷却水应清洁不易结垢冷却水侧污垢系数设计值为 3.5 -4 2 10 m k/w 2.3 机组适用于环境温度在–20 45 范围内 3 . 主要规格及技术参数产品的主要规格 3.1 KLDAWH-C 制冷机为分体式组装机组产品主要由压缩机组含汽轮机组压缩机高低压缸增速箱冷凝器贮氨罐中冷器一中冷器二氨分离器分离 36 1 器抽气回收装置高位油箱润滑调节油站共用底座电控系统管道及管道附件组成机组主要技术规格分别见表 3.1使用说明书共 33J1244 SM页第 4 页表 3.1 离心式压缩机主要技术规格型号工作介质工作转速进口压力设进口温度计补气进口压力工补气进口温度况排气压力设计工 -38 制冷量况冷量 -3 制冷量进口流量补气进口流量结构压转子重量缩叶轮最大直径转子第一阶临界转速机转子第二阶临界转速型号功正常值率额定值汽转正常值速额定值轮转速范围进气压力机进气温度蒸汽耗量跳闸转速单位 r/min Kpa.A Kpa.A Kpa.A104Kcal/h 104Kcal/h m3/ min m3/ min kg mm r/min r/min KW KW r/min r/min MPa.G kg/h r/min 368 200 165 237 六级 612 522 4070 14400 6CL-6 2300 2530 11240 11802 75% 105% 3.92 4.08 400 12310 12962 99 43.6 六级 293 375 8018 18680 KLDAWH-C 低压缸 NH3 11240 65 -36 345 -1 1650 15818 345 26 高压缸产品安装有关技术参数及要求 3.2 3.2.1 压缩机组安装有关技术参数 KLDAWH-C 离心式压缩机主要由汽轮机膜片式联轴器压缩机低压缸增速箱压缩机高压缸等组成机组安装以压缩机低压缸主轴两轴颈为基准压缩机组安装有关技术参数如下 1 汽轮机的安装技术参数汽轮机型号为 6CL-6 汽轮机的安装按汽轮机使用说明书规定的有关技术参数 2 膜片联轴器安装技术参数本压缩机组有三套联轴器分别联接汽轮机和压缩机低压缸压缩机低压缸和增速箱增速箱和压缩机高压缸其型号为 HGD6-420-00T4(Z) HGD6-420-00T5(Z) HGD6-170-00T3(Z) 安装技术除按联轴器使用说明书外还应符合下列要求a).联轴器孔与轴颈配合时应人工推紧为基准并应保证轴向推进量符合联轴器图纸的要求 b).联轴器对中允许偏差 1 .径向偏差量为 0.04mm 为 180 千分表读数差 2 . 端面偏差量为 0.02mm 为 180 千分表读数差使用说明书共 33J1244 SM页第 5 页3). 压缩机安装技术参数 a). 压缩机安装时机组中心线应与基础中心线一致其偏差5mm b). 压缩机纵向水平的安装必须保证联轴器对中要求其值见联轴器安装技术参数 c). 压缩机横向水平的偏差 0.10mm/m 其基准为下机壳中分面 d). 压缩机装配径向轴承时应保证轴承壳体上下与轴承座过盈量为 0.03 mm 0.05mm e).推力盘端面跳动量 0.012mm 推力轴承总间隙应在 0.20mm 0.30mm 范围内 4). KLDAWH-C 离心式压缩机组冷态找正示意图 3.2.1-13.2.2.辅机安装有关技术参数及要求 KLDAWH-C 离心式制冷机辅机有汽轮机的表面冷凝器气封冷凝器抽气冷凝器压缩机的中间冷却器一中间冷却器二制冷机的冷凝器贮氨罐氨分离器氨 36 1 分离器抽气回收装置润滑调节油站及高位油箱抽气回收装置润滑调节油站不属于压力容器安装无特殊要求其他辅机为压力容器压力容器有立式容器和卧式容器两种压力容器安装的技术参数见随机制冷机总布置图压力容器安装时必须遵守特种设备安全监察条例及压力容器安全技术监察规程的有关规定在投入使用前须向当地的特种设备安全监督管理部门办理使用登记手续压力容器应定期进行检验外部检查是指对压力容器的在线检查每年至少一次内部检验是指在用压力容器停机时的检验其检验周期为 1 安全状态等级为 1 2 级的每 6 年至少一次 2 安全状态等级为 3 级的每 3 年至少一次安全阀及其它安全附件的检验每年应至少校验一次贮液罐上的压力表也应定期校验校验后应加铅 4. 产品的主要结构概述 4.1. 离心式压缩机组主要结构概述 4.1.1. 汽轮机结构汽轮机结构详见汽轮机使用说明书汽轮机表面冷凝器为卧式壳管式换热器管内为冷却水管外为水蒸汽其作用是将汽轮机出口蒸汽冷凝为水保证汽轮机出口为低压以使汽轮机将高压蒸使用说明书共 33J1244 SM页第 6 页汽热能充分转化为动能 4.1.2. 压缩机结构 KLDAWH-C 离心式压缩机组为双缸三段十二级压缩两次中间冷却一次中间加气压缩机低压缸高低缸均为六级压缩第一至第六级为第一段第七至第十级为第二段第二段由分离器补加气体第十一第十二级为第三段压缩机高低压缸布置在汽轮机的同一端, 1 通过膜片式联轴节联接压缩机高低压缸和增速箱安装在共用底座上汽轮机安装在单独底座上压缩机由汽轮机通过膜片联轴器驱动压缩机高低压缸两轴端轴封为串连式干气密封 KLDAWH-C 离心式压缩机高低压缸的结构见图 4.1.2-1 4.1.2-2 主要零部件目录见表 4.1.2 表 4.1.2 高低压缸主要零部件目录数低压缸 2 2 1 1 1 1 6 6 1 5 1 1 / 量高压缸 2 2 1 / / 2 6 6 1 4 2 1 1 备注序号 1 2 3 4 5 6 7 8 9 10 11 12 13名称径向轴承干气密封转子组出口密封平衡盘密封出口蜗室轮盖密封组隔板组上下机壳轮盘密封进口密封推力轴承部蜗室密封可倾斜五瓦块串联式高低压缸均为六级八块可倾瓦轴承1). 机壳和静止元件压缩机高低压缸机壳为水平剖分铸钢结构轴承箱盖单独设置检修轴承和干气密封时不需拆卸上机壳静止元件包括各级隔板叶轮轮盖密封组叶轮轮盘密封排气蜗室均为水平剖分结构各级隔板排气蜗室分别安装在上下机壳定位基准面上轮盖轮盘密封体则安装在隔板上各级轮盖轮盘密封均以加工来保证其与旋转轴线同心各级隔板由隔板内隔板叶片等部件形成无叶扩压器弯道回流器第一至第五级叶轮出口气流分别进入各自的无叶扩压器弯道回流器到下一级进一步压缩第六级叶轮出口气流进入扩压器至排气蜗室排至中间冷却器一进行冷却冷却后的气体与补气混合进入第七级叶轮经第七至第十级叶轮压缩后排入中间冷却器二进行再冷却冷却后的气体进入第十一级叶轮经第十一至第十二级叶轮压缩后排入冷凝器高低压缸下机壳两端装有导向键槽与底座的导向键配合以防止压缩机产生横向位移压缩机的全部静动载负荷由下机壳的四条支腿承担支腿与支座之间有一调整板改变调整板的厚度或在调整板与共用底座支座之间加薄垫片可以调整压缩机的水平高度压缩机低压缸及高压缸排气端支腿与支座之间用固定螺栓加调整套筒连接安装时应保证固定螺栓压紧面与支腿上平面保持 0.20mm 0.30mm 间隙由调整套筒长度来保证见图 4.1.2-3 压缩机低压缸及高压缸进气端两支腿下支承面上横向各有一定位销作为压缩机的固定点见图4.1.2-4 支腿与支座之间用固定螺栓连接支腿上的顶起螺钉是压缩机安装调整水平时使用的为了方便机壳装拆定位在机壳的中分面上装有导向杆和顶起螺钉为保证上下机壳隔板排气蜗室的定位和密封在上下机壳和隔板排气蜗室中分面上涂了一层 704 液态密封填料以保证中分面的气密性使用说明书共 33J1244 SM页第 7 页2). 转子组压缩机转子组由主轴叶轮推力盘轴套轮盘级间密封片干气密封动环锁紧螺母联轴器安装盘等零部件组成压缩机叶轮为焊接闭式叶轮压缩机低压缸转子组装有六个叶轮一顺排列压缩机高压缸转子组装有六个叶轮第七级至第十级叶轮与第十一级第十二级叶轮背靠背布置以平衡转子轴向推力主轴叶轮及推力盘均用优质高强度合金钢制造并经严格的热处理叶轮制造完毕后经超速试验合格转子组装完毕后经高速动平衡试验符合图样要求使用说明书共 33J1244 SM页第 8 页.使用说明书共 33J1244 SM页第 9 页3). 可倾瓦径向轴承压缩机径向轴承为可倾式五瓦块轴承它是由轴瓦轴承壳上下定位销密封环上下调整垫压紧块等零件组成轴承为水平中分面结构型式下轴承壳安放三个轴瓦上轴承壳安放两个轴瓦润滑油由轴承壳下部进油上部排油轴瓦由钢本体和巴氏合金轴衬组成轴瓦能根据承载能力的变化自动调节油楔满足转子对轴承承载能力的要求轴承有两块瓦块安装有测温传感器来测定轴承温度确保轴承安全稳定运行可倾瓦径向轴承结构见图 4.1.2-5 4). 推力轴承推力轴承为双向式整体结构采用双面金斯伯雷轴承每个推力面上有 8 个活动推力块 16 个可活动山形块安装在轴承架上推力块借助封油圈限制在一定轴向位置每个推力块由钢本体和巴氏合金轴衬组成在转子尾端两个推力盘之间装有一个轴套用以调整推力轴承的轴向间隙在推力轴承两侧有两块调整垫圈改变这两块垫圈的厚度即可调整转子的轴向位置使各级叶轮出口与扩压器流道各梳齿密封槽与齿轴向间隙达到规定的要求推力轴承主推力面有两块瓦块安装有测温传感器来测定轴承温度确保轴承安全稳定运行推力轴承结构见图 4.1.2-6 5). 进油分配阀为了方便压缩机两个径向轴承和一个推力轴承进油量和进油压力的控制机壳侧部各进油口设置了进油分配阀具体结构见图 4.1.2-7 图 4.1.2-8 6). 轴端密封高低压缸轴两端密封均采用干气密封干气密封结构见干气密封使用说明书 7). 压缩机密封低压缸压缩机密封由进口密封叶轮轮盖密封叶轮轮盘级间密封出口密封及平衡盘密封组成使用说明书J1244 SM共 33 页第 10 页高压缸压缩机密封由进口密封叶轮轮盖密封叶轮轮盘级间密封及蜗室密封组成轮盖密封片用1Cr18Ni9Ti 不锈钢片弯折而成长密封片和短密封片间隔嵌成密封齿密封体在叶轮轮盖上轮盘密封体安装在对应的隔板上密封齿为平密封片用1Cr18Ni9Ti 不锈钢片弯折而成嵌在叶轮后主轴上低压缸平衡盘密封用1Cr18Ni9Ti 不锈钢片弯折而成长密封片和短密封片间隔嵌成密封齿密封体在平衡盘上进口密封出口密封及蜗室密封用1Cr18Ni9Ti 不锈钢片弯折而成长密封片和短密封片间隔嵌在主轴上成为密封齿密封体在各自零件的本体上各密封间隙靠加工保证详见表7.1使用说明书J1244 SM共 33 页第 11 页使用说明书J1244 SM共 33 页第 12 页8). 轴振动轴位移监测系统简介KLDAWH-C 离心式压缩机轴振动轴位移运行状态监测采用美国本特利3500系列电涡流振动位移传感器可显示振动位移的峰-峰值3300系列监测仪表的输出接口与计算机系统连接进行振动分析和故障诊断转子轴振动及轴位移的准确测量是压缩机安全运行必不可少的监测手段4.1.3. 增速箱结构增速箱的齿轮副齿形为人字齿增速箱结构详见增速箱使用说明书 4.2. 联轴器KLDAWH-C 离心式压缩机的汽轮机和低压缸低压缸和增速箱增速箱和高压缸之间采用高速金属叠片挠性联轴器进行连接联轴器为专业厂制造由安装盘中间轴调整环膜片组件定位螺栓螺母等零件组成它适用范围广特别适用于高速大功率传动安装使用维护简便补偿轴向和角向位移能力大并能吸振隔振4.3. 辅机辅机包括冷凝器贮氨罐氨分离器氨分离器中间冷却器一中间冷361却器二抽气回收装置汽轮机的表面冷凝器气封冷凝器抽气冷凝器润滑调节油站及高位油箱等各种结构的压力容器其设计制造检验验收均应符合JB/T4750和容规的规定各容器结构单独介绍时不再重复下面分别介绍各部分结构4.3.1. 冷凝器使用说明书J1244 SM共 33 页第 13 页1如4.3-1图所示冷凝器为圆筒卧式壳管式换热器属二类压力容器壳体材质20R 它位于机组高压侧容器设计压力为2.0MPa 换热管采用不锈钢材料管外为氨介质管内为冷却水冷凝器在机组中的功能是将压缩机排出的高温高压NH 3气体凝结为液体容器的大部分空间密排着传热管为避免从压缩机来的过热气体在冷凝器进气口直接冲刷换热管在进气管方向焊有匀气板既起缓冲使用又沿轴向长度起匀气作用冷凝器按压力容器有关规定安装有压力表安全阀及压力传感器等装置保证冷凝器安全可靠地运行使用4.3.2. 贮氨罐贮氨罐为卧式容器它在系统中处于高压侧设计压力为2.0MPa 贮存介质为液态NH 3按压力容器安全技术监察规程属于三类中压贮存器设计制造检验验收均符合GB150-1998的规定贮氨罐上设有充液管出液管压力平衡管压力表安全阀液位计及液位控制器其中压力平衡管与冷凝器相接使贮氨罐压力与冷凝器压力平衡贮氨罐的正常液位应550mm 最低液位为430mm 最高液位为1600mm 贮氨罐的液氨储存量只能满足制冷循环液位波动调节用机组检修所需贮氨罐由用户自备贮氨罐结构如图4.3-2 所示氨分离器氨分离器 361氨分离器氨分离器均为圆筒二类立式压力容器壳体材质20R 在系统361中处于低压侧容器的设计压力为2.0MPa 介质为NH 3按压力容器安全技术监察规程属于二类容器设计制造检验验收均应符合JB/T4750和容规的规定KLDAWH-C 的分离器有两个一个为氨分离器另一个为氨分离器其功能为用户蒸发器排出的361NH 3汽体进入分离器通过在分离器内改变气流方向降低流速和挡液网分离液体将蒸气内液滴分离在容器内能避免因液氨在蒸发器中蒸发不完全而进入压缩机增加耗功甚至损坏叶轮在压缩机排气管与分离器之间设置有旁通调节阀它还可分离热气旁通管路中带来的液体系统在部分负4.3.3.使用说明书J1244 SM共 33 页第 14 页荷状态运行时通过旁通调节阀让一部分压缩机排气进入分离器再回流进压缩机进口通过调节旁通阀的开度大小可以满足系统负荷变化的要求氨分离器上设有进出液管进出气管安全阀液位计及排污口氨分离器安装有液位变送器并进入中控室由中控室自动控制液氨泵和电磁阀保证分离器的液位在正常范围内氨36分离器氨分离器的正常液位均为200mm 最高液位为900mm 分离器结构见图4.3-3 1中间冷却器4.3.4. 中间冷却器一二中间冷却器一中间冷却器二均为卧式壳管式换热器属二类压力容器壳体材质20R 换热管采用不锈钢材料管内为冷却水管外为氨汽管内的水吸收管外氨汽的热量将压缩机出口高温氨汽冷却为低温氨汽保证进入下一段压缩机进口的氨气达到机组设计的温度以使压缩机节省能耗中间冷却器上设有进出水管进出气管安全阀排污口放水阀及放气阀中间冷却器结构见图 4.3-4所示使用说明书J1244 SM共 33 页第 15 页4.3.5 抽气回收装置图4.3-5制冷机组系统在充灌制冷工质前系统中有残留空气制冷系统充入制冷工质时空气会侵入制冷机组在正常运行时分离器和吸气部分处于负压状态空气有可能通过相关零部件的结合部漏入机器内残留漏入系统内的空气等不凝性气体积聚在冷凝器内影响了冷凝器的传热使压缩机排气压力升高排气温度升高压缩机耗功增加降低了制冷量故设置抽气回收装置抽气回收装置的作用即在制冷机运行中将漏入机内的空气等不凝性气体排出机外同时将混在其中的氨气体冷凝成液体后与空气等不凝性气体分离并予以回收抽气回收装置由四根直径不同的无缝钢管互相套置一起后焊制而成由内向外数第一层管与第三层管相通第二层管与第四层管相通为了回收混合气中的氨在第一层管与第四层管间加一连接管管上装有节流阀由贮氨罐来液体通过节流后进入第一层管蒸发后经过第三层管的接口出去到分离器不凝气和氨气的混合气体先进入第二层管到第四层管逐步冷却将氨气凝结成液体使氨与不凝气体分离凝结成液体的氨通过在第一层管与第四层管间连接管经过节流后进入第一层管蒸发分离出的不凝气体经第四层排放口排出不凝气体的排放由第四层管内的压力与冷凝器之间的压差控制器控制不凝气体排放口的电磁阀启闭进行不凝气的排放抽气回收装置不能在制冷机停车阶段使用一般在制冷剂充入后制冷机初次运行时抽气回收装置要运行23 小时正常运行时每周运行12 小时具体操作方法参见8.6节使用说明书J1244 SM共 33 页第 16 页4.3.6润滑调节油系统润滑调节油系统负责向压缩机组各轴承及齿轮副提供润滑油并向汽轮机提供轴承润滑油和转速调节用压力油系统由油泵油加热器油冷却器过滤器抽风机油水分离器高位油箱及管路组成油站采用开式结构油泵采用两台离心泵主辅油泵互为备用, 保证系统正常运行油泵的驱动机均为交流电动机驱动, 备事故电源油泵电机防爆等级d CT4油泠却器采用双联的管壳式冷油器油过滤器采用双筒过滤器油加热器采用蒸汽加热系统主要参数如下1). 润滑油 N46汽轮机油 2). 供油量a. 调节油量 100 L/minb. 润滑油量 500 L/min 3). 供油压力a. 调节压力 1.0 Mpa.Gb. 润滑压力 0.5 Mpa.G 4). 油泵功率 452 KW 5). 油箱容积 11.6 m 3 6). 过滤精度 10 m 7). 供油温度 453 8). 进水温度 32 9). 耗水量 45 m 3/h 10). 油加热蒸汽压力 0.34 Mpa.G 11). 油加热蒸汽温度 145 175 12油箱允许最大储油量 10.4 m3 4.4 旁通回流调节阀及冷却液氨调节阀在压缩机排气管与分离器之间设置有旁通回流调节阀机组在部分负荷工况运行时通过旁通回流调节阀让一部分压缩机排出的气体经节流降温降压后进入分离器再回流进压缩机进口通过调节旁通阀的开度大小可以满足系统负荷变化对制冷量的要求为了使压缩机排出的高温高压气体达到压缩机进口的温度压力从贮氨罐内引出一部分液氨流经冷却液氨调节阀与通过旁通回路引来的压缩机排出的高温气体混合并气化使压缩机排出的气体温度降低压缩机排出的高压气体通过调节阀时压力降低从而达到压缩机进口的温度压力4.5 液氨泵在分离器与贮氨罐之间设有液氨泵以调节分离器内液位将其保持在正常范围内当分离器内液位过高时液氨泵启动将液氨排至贮氨罐5. 机组系统说明 5.1. 制冷系统离心式制冷机组系统流程图见图5.1 从用户的蒸发器来两路氨气一路为-3670KPa A 氨气进入(-36) 氨分离器另一路为-1. 350KPa A 氨气进入(-1) 氨分离器在(-36) 氨分离器内将液滴分离后的氨气进入压缩机低压缸经过第一级至第六级叶轮压缩后排入中间冷却器一冷却后的氨气与(-1) 氨分离器出口的氨气混合进入压缩机高压缸经过高压缸第七至十级叶轮压缩后排入中间冷却器使用说明书J1244 SM共 33 页第 17 页冷却后的氨气进入高压缸第十一级叶轮经过高压缸第十一至十二级叶轮压缩后排入冷凝器冷凝为高压液态氨再经过过冷器冷却至38液氨液氨从冷凝器底部的过冷器出来流入贮氨罐贮氨罐内液氨排出经节流装置降温降压后进入用户的蒸发器蒸发后的氨气再进入各分离器完成一个制冷循环当分离器内液位过高时液氨泵将液氨排至贮氨罐机组在部分负荷工况运行进口流量小时通过旁通回流调节阀让一部分压缩机排出的气体节流后进入分离器再回流进压缩机进口从贮氨罐内引出一部分液氨流经冷却液氨调节阀与通过旁通回路引来的压缩机排出的高温气体混合液氨吸收压缩机排出的高温气体的热量气化为汽体通过调节阀的混合汽体温度压力降低进入各分离器5.2. 轴端密封系统压缩机高低压缸两端轴封均采用串连式干气密封其原理结构见干气密封使用说明书及图纸 5.3. 润滑调节油系统润滑调节油系统流程图见图5.2所示润滑调节油系统为开式系统油箱与大气相通油泵从油箱内压力为当地大气压吸油升压经油冷却器降温后进入油过滤器过滤后的油分两路一路经自动压力调节阀后进入汽轮机调速系统具体流程见汽轮机说明书一路经自动压力调节阀后又分两路一路进入高位油箱高位油箱与主供油管相连另一路进入汽轮机压缩机增速箱各轴承及增速箱齿轮副油泵为两台一。

液氨卸车 标准程序

2

3

4

5 6 7 8 9

10

11 12

14 15

16

以上完成后通知氨车离开,同时将灭火器、防毒面具放回原处,同时 对氨区内管道阀门储罐检查无泄漏后,关闭南北大门,离开氨区。

液氨卸车操作票

岗位 操作人员 值班长 脱硫除尘工段 监护人 审批人 工作时间 工作步骤 1 氨车到达氨区附近后,接通知人,将氨车情况通知班长、值班长及工 段长,监护人通知氨车押运员和司机进行登记和书面告知,确认所有 人员书面签字。 监护人根据危险化学品装卸车查验、核准登记表对氨罐车进行检查, 检查合格后,据实进行填写; 打开氨区南北两侧大门,引导氨车停到合适的卸车位置,待氨车停稳 后,用枕木将车轮前后塞住,监督押运员及司机进行触摸人体静电消 除器,然后将静电消除器挂到氨车上 监护人对现场进行检查,检查内容:检查消防设施合格、应急设施好 用,联锁投入,逃生通道畅通,卸车区周围30米无动火作业,相关单 位进行卸车前告知,无关人员撤离等。 监护人督促押运员和司机正确佩戴防护用品,对卸车鹤管和槽车连接 情况进行细致检查,确认连接无问题。 监护人通知氨车押运员,打开氨车阀门,进行检测确认无漏点。 在监督人员的陪同下进行取样,取样完成方后可卸氨。 操作人员(需要有压力容器操作证)打开鹤壁液相、气相手动门,并 进行检测,无漏点方可卸氨。 开启(A/B)氨罐的液相、气相气动门,打开(A/B)卸氨压缩机的进出 口阀门准备卸氨。 微开鹤壁液相手动门、气相手动门,无泄漏后开启(A/B)卸氨压缩机 进行卸氨(注意刚开始卸氨时一定要缓慢,待液氨流动稳定后缓慢全 开鹤壁液相、气相手动门)。 监护人督促押运员和司机在紧急切断装置附近位置。 卸氨过程中注意观察压缩机的运行工况,同时观察就地液位是否正 常,发现储罐压力不降,液位不涨,要停运压缩机查找原因 卸氨完成后,先停运(A/B)卸氨压缩机,关闭(A/B)罐液相、气相气 动门,关闭鹤壁液相、气相手动门,将(A/B)压缩机内氨气排空。 通知氨车押运员,对鹤壁处的液相、气相手动门处进行放空排净后方 可拆卸。 卸车完毕后,使用便携式氨泄漏仪对氨管道和储罐进行认真的检查, 确认现场无漏点。 备注 操作人员需要有 压力容器操作证 确认人签名

(完整版)压缩机招标技术文件

压缩机招标技术文件1.适用规范1.1适用于本项目的国家、地方或行业规范1.1.1除非合同文件另有约定,本项目适用国家现行规范、规程和标准,以及本市或行业规范、规程和标准。

包括设计图纸和其他设计文件中的有关文字说明,新技术、新工艺和新材料相应使用说明或操作说明等内容,以及国外同类标准的内容等。

1.1.2适用本招标项目的技术规范1.1.3构成技术文件的任何内容与国家现行规范、规程和标准之间出现矛盾,都按国家现行规范、规程和标准的最新版本执行。

2、技术要求和技术参数说明2.1对投标人要求2.1.1 投标人应具有圆满履约合同的能力,具有独立法人资格和订立合同的权利。

2.1.2 在专业技术、设备设施、人员组织、业绩经验等方面具有设计、制造、质量控制,经营管理的相应的资格和能力。

2.1.3 投标人应是符合如下资质的设备(材料)制造厂商:(1)经国家有关部门审查并认可具有设计、制造该招标设备(材料)资格和能力;(2)具有制造(包括分包)与招标设备(材料)相同或相近设备(材料)业绩。

2.1.4 具有完善的质量保证体系。

2.1.5 具有良好的银行资信和商业信誉,没有处于被责令停业或破产状况,且资产未被重组、接管和冻结。

2.1.6投标人承担所有与编写和提交投标书有关的费用,不论投标的结果如何,招标人在任何情况下均无义务和责任承担这些费用。

2.1.7招标人所作的一切有效的书面通知、会议纪要、澄清、修改及补充,都是招标文件的组成部分,对投标人起约束作用。

2.1.8 投标人购取招标文件后,应仔细检查招标文件的所有内容,如有残缺应在领到招标文件后三日内向招标人提出,否则,由此引起的投标损失自负。

投标人同时应认真审阅招标文件所有的事项、格式、条款和规范要求等。

如果投标人的投标文件没有按照招标文件要求提交全部资料或者投标文件没有对招标文件做出实质性响应,其风险应由投标人自行承担。

并依据规定其投标有可能被拒绝。

2.1.9任何要求对招标文件进行澄清的投标人,均应在投标截止期五天以前按投标须知中的通讯地址以书面形式如电传、传真、电子邮件等通知招标人,招标人对投标截止期五天以前收到的任何澄清要求将以书面形式予以答复,同时将书面答复分发给每个购买招标文件的投标人,答复中包括所有问题,但不包括问题的来源。

氨系统制冷施工技术要求

氨系统制冷施工技术要求1、氨压缩机说明:各式氨压缩机及基础准备(含预试车和验收)要求应符合建筑安装工程质量检验评定标准规定的有关条款和要求,含GB50231-98(机械设备安装工程施工验收通用规范)、GB50275-98(压缩机、风机和泵安装工程施工及验收规范)和GB50274(制冷设备、空气设备工程施工及验收规范)设备基础(1)所有设备基础必须在稳定土壤中,若基础下存在复杂形断面,必须按照有关施工设计规程进行特殊处理。

(2)一般来说,基础该C20素砼建筑,并预期留地脚螺丝栓,同时检查其实际位置和尺寸,还要注意灌浆过程中发生位移。

同时检查电缆管线、供水管、液压的位置(3)灌浆应在一个工序完成,灌浆料内温度及维护不低于50摄氏度,否则应采防冻措施如加入防冻剂等。

(4)基础初次灌浆高度应比设计标高低25mm,安装结束后铺水磨石。

(5)沿大型基础四周设制一防震带,为此修一250mm高砖墙,距基础边缘50-100mm范围内,然后带内填于砂,最后填柏油和苎麻,表面光滑。

(6)压缩机就位前,请扫地脚螺丝栓孔,孔内无灰、泥、木屑等沉积等,孔内灌浆料为C30小颗粒碎石砼,并捣实。

2、氨制冷系统辅助设备(1)安装压力容器(如冷凝器、氨/油分离器,高低压储液罐、中间冷却器、氨液分离器、低压循环储藏桶和通风管等)之前,必须检查a、厂商的产品合格证,全部指数均应符合设计文件和国家有关规程的各项要求,并且处在有效期。

否则在进行单体装置强度检测。

若装置经过修理、改装或存放了较长时间。

也要进行单体装置强度检测。

b、符合条件的设备不进行单体装置强度检测,但应进行气密性测试,并送风。

压力检测条件应符合钢制压力容器(GB150)要求,容器设计压力及检测压力如下:界质:氨(NH3)高压:设计压力:2.57MPa,液压测试压力为3MPa,气密性:2.0MPa低压:设计压力:1.57MPa,,液压测试压力为2.4MPa气密性:1.8MPa(2)低温设备(设计温度为不大于负20度)材质应符合GB150“钢制压力容器规定”并进行低温摆锤式冲击试验,结果应符合相关规定,并且检测合格证,然后交接。

空压机招标技术文件要求

一、项目背景随着我国工业生产的快速发展,空压机作为工业生产中不可或缺的动力设备,其性能、质量直接影响着生产效率和产品质量。

为满足生产需求,现对空压机进行公开招标,以确保采购到性能优良、质量可靠的空压机设备。

二、招标范围本次招标范围为空压机的采购,包括但不限于以下型号、规格和数量:1.型号:XXXX系列空压机2.规格:XX立方/分钟3.数量:XX台三、技术要求1.技术参数(1)排气压力:符合国家标准GB/T 5237.1-2017《容积式空气压缩机第一部分:通用技术条件》的要求。

(2)排气温度:不超过80℃。

(3)噪声:符合国家标准GB/T 2888-2008《噪声和振动控制术语》的要求。

(4)容积效率:不低于90%。

(5)功率:符合设计要求。

(6)运行寿命:不低于15年。

2.质量要求(1)空压机本体及零部件应符合国家标准和行业规范要求,确保产品质量。

(2)空压机在正常使用条件下,应具备良好的稳定性和可靠性。

(3)空压机应具备自动保护功能,如过载、欠压、过热等。

(4)空压机应具备良好的适应性和抗干扰能力。

3.售后服务(1)提供完善的售后服务体系,包括安装、调试、维修、保养等。

(2)提供724小时售后服务热线,确保客户在使用过程中得到及时解决。

(3)提供5年免费保修服务,保修期内免费更换易损件。

四、投标文件要求1.投标人应提供有效的企业法人营业执照、税务登记证、组织机构代码证等合法证件。

2.投标人应提供近三年内类似项目业绩证明材料。

3.投标人应提供产品技术参数、质量检测报告、认证证书等相关证明材料。

4.投标人应提供售后服务承诺书。

5.投标人应提供法定代表人身份证明书、授权委托书等。

五、招标流程1.发布招标公告:在相关媒体上发布招标公告,明确招标范围、技术要求、投标文件要求等。

2.投标人报名:有意向的投标人按照招标文件要求进行报名。

3.资格审查:招标人根据投标文件进行资格审查,确定合格投标人。

4.开标评标:招标人组织开标评标,对投标文件进行综合评审。

《标准施工招标文件》

附件二中华人民共和国标准施工招标文件( 2007 年版)使用说明一、《标准施工招标文件》适用于一定规模以上,且设计和施工不是由同一承包商承担的工程施工招标。

二、《标准施工招标文件》用相同序号标示的章、节、条、款、项、目,供招标人和投标人选择使用;以空格标示的由招标人填写的内容,招标人应根据招标项目具体特点和实际需要具体化,确实没有需要填写的,在空格中用“/”标示。

三、招标人按照《标准施工招标文件》第一章的格式发布招标公告或发出投标邀请书后,将实际发布的招标公告或实际发出的投标邀请书编入出售的招标文件中,作为投标邀请。

其中,招标公告应同时注明发布所在的所有媒介名称。

四、《标准施工招标文件》第三章“评标办法”分别规定经评审的最低投标价法和综合评估法两种评标方法,供招标人根据招标项目具体特点和实际需要选择适用。

招标人选择适用综合评估法的,各评审因素的评审标准、分值和权重等由招标人自主确定。

国务院有关部门对各评审因素的评审标准、分值和权重等有规定的,从其规定。

第三章“评标办法”前附表应按试行规定要求列明全部评审因素和评审标准,并在本章(前附表及正文)标明投标人不满足其要求即导致废标的全部条款。

五、《标准施工招标文件》第五章“工程量清单”由招标人根据工程量清单的国家标准、行业标准,以及行业标准施工招标文件(如有)、招标项目具体特点和实际需要编制,并与“投标人须知”、“通用合同条款”、“专用合同条款”、“技术标准和要求”、“图纸”相衔接。

本章所附表格可根据有关规定作相应的调整和补充。

六、《标准施工招标文件》第六章“图纸”由招标人根据行业标准施工招标文件(如有)、招标项目具体特点和实际需要编制,并与“投标人须知”、“通用合同条款”、“专用合同条款”、“技术标准和要求”相衔接。

七、《标准施工招标文件》第七章“技术标准和要求”由招标人根据行业标准施工招标文件(如有)、招标项目具体特点和实际需要编制。

“技术标准和要求”中的各项技术标准应符合国家强制性标准,不得要求或标明某一特定的专利、商标、名称、设计、原产地或生产供应者,不得含有倾向或者排斥潜在投标人的其他内容。

液氨卸料压缩机

无油润滑液氨卸料压缩机使用说明书蚌埠液化气压缩机厂中国·安徽·蚌埠说明ZW系列压缩机是我厂在引进、消化国外先进技术的基础上,依托其专业化优势,加强自主创新,研制开发的新一代压缩机,以突出的质量、外观、技术、性价比优势迅速占领国内市场,为了更好地满足用户的需要,我们不断的对该系列压缩机进行技术改造、完善和产品扩充。

说明书中所配插图可能与实物外形有出入,但不影响用户使用,敬请用户谅解。

同时用户在操作前应认真阅读本使用说明书,对所购机型有所了解,以便更好的对压缩机设备进行正确地使用及维护保养,延长机器的使用寿命,保证运行的安全可靠。

由于篇幅有限,使用者若有不明之处及解决不了的问题,请尽快与我厂联系,不要随意处置。

目录第一章压缩机概述................................. 错误!未指定书签。

一、压缩机工作介质、用途、特点:................. 错误!未指定书签。

二、工作原理..................................... 错误!未指定书签。

三、使用环境条件................................. 错误!未指定书签。

第二章ZW系列氨气压缩机机组....................... 错误!未指定书签。

第三章ZW系列压缩机主要技术参数................... 错误!未指定书签。

第四章主机结构及主要部件结构 ..................... 错误!未指定书签。

一、主机结构:................................... 错误!未指定书签。

二、主要部件..................................... 错误!未指定书签。

第五章气管路系统及主要部件 ....................... 错误!未指定书签。

一、进气过滤器部件............................... 错误!未指定书签。

液氨压缩机卸车工艺流程设计

液氨压缩机卸车工艺流程设计英文回答:Designing the unloading process for a liquid ammonia compressor involves several steps to ensure safety and efficiency. Here is a step-by-step guide on how to design the process:1. Conduct a risk assessment: Before designing the unloading process, it is essential to identify potential risks and hazards associated with handling liquid ammonia. This includes understanding the properties of liquid ammonia, such as its flammability and toxicity. By conducting a risk assessment, you can develop appropriate safety measures to mitigate these risks.2. Plan the unloading area: Determine the location where the liquid ammonia will be unloaded from the compressor. This area should be well-ventilated and equipped with safety equipment, such as emergency showersand eyewash stations. It should also have proper drainage to prevent the accumulation of ammonia.3. Develop a standard operating procedure (SOP): Createa detailed SOP that outlines the step-by-step process for unloading the liquid ammonia. This should include instructions on how to safely connect and disconnect the hoses, how to monitor pressure and temperature, and how to handle any potential leaks or spills.4. Train personnel: Ensure that all personnel involved in the unloading process are properly trained on the SOP and understand the risks associated with handling liquid ammonia. This training should include proper handling techniques, emergency response procedures, and the use of personal protective equipment (PPE).5. Conduct pre-unloading checks: Before starting the unloading process, perform a thorough inspection of the compressor and associated equipment. Check for any leaks, damaged hoses, or faulty pressure gauges. Ensure that all equipment is in good working condition before proceeding.6. Connect the hoses: Using the proper PPE, connect the hoses from the compressor to the storage tanks. Follow the SOP guidelines for connecting the hoses safely and securely. Double-check all connections to ensure there are no leaks.7. Monitor the unloading process: Throughout the unloading process, monitor the pressure and temperature of the liquid ammonia. This will help identify any abnormalities or potential issues. If any problems are detected, follow the SOP guidelines for troubleshooting or stopping the unloading process.8. Disconnect the hoses: Once the unloading is complete, carefully disconnect the hoses from the compressor and storage tanks. Follow the SOP guidelines for disconnecting the hoses safely. Inspect the hoses for any leaks or damage before storing them properly.9. Clean up and dispose of waste: After the unloading process, clean up any spills or leaks using appropriate absorbent materials. Dispose of any waste or contaminatedmaterials according to local regulations and guidelines.10. Conduct post-unloading checks: After completing the unloading process, perform a final inspection of the compressor and associated equipment. Check for any damageor issues that may have occurred during the unloading process. Address any maintenance or repair needs before the next use.中文回答:液氨压缩机卸车工艺流程设计涉及多个步骤,以确保安全和效率。

氨区接卸管理规定

发电部(二期)氨区接卸管理规定批准:审核:编写:2017年11月16日脱硝氨区液氨接卸管理规定一.液氨接卸操作安全点预控1.液氨槽车进厂时,应按照规定行车路线行驶,液氨槽车开至卸氨位置后熄火,做好固定措施并接好防静电导线,用地线将槽车连接到氨站地线连接处,防止接卸过程中发生静电火花。

液氨运输车辆和人员必须符合安全规定的要求,并持有相关证件。

2.卸氨时由工作人员全过程监控,设备存在泄漏隐患时不得进行卸氨操作,卸氨操作过程中出现泄漏应立即停止卸氨,并对漏点进行隔离。

3.卸氨过程中应严格控制控制液氨流速小于1米/秒。

4.卸氨过程中注意检查液氨储罐的参数变化,卸氨期间液氨储罐液位不得超过2.7米,压力不得超过1.0MPa。

5.如皮肤接触液氨,立即脱去被污染的衣着,先用大量清水及时冲洗,再用2%硼酸液洗涤,之后就医检查治疗;如眼睛接触液氨,立即提起眼睑,用大量流动清水或生理盐水彻底冲洗15min,之后就医检查治疗;若吸入氨气,迅速脱离现场至空气新鲜处,保持呼吸道通畅,如呼吸困难给予输氧,若呼吸停止应立即进行人工呼吸,之后就医检查治疗。

二.液氨接卸前的检查工作1.检查确认液氨储罐各参数正常,具备进氨条件。

2. 检查确认液氨泄漏监测装置和消防喷淋装置已正常投入。

3.检查确认安全喷淋系统正常。

4.检查确认工业水喷淋系统正常。

5.检查确认氨吸收罐液位正常。

6.检查确认安全防护用品齐全。

7.确认液氨化验合格。

三.液氨接卸操作1.检查槽车连接地线正常,将万向型充装系统与液氨槽车气、液相接口进行连接,并检查接口严密。

2.开启液氨储罐液相进口管道一次门、二次门。

3. 开启液氨储罐气相管道一次门、二次门。

4. 开启氨压缩机气液分离器疏水门,排净液体后关闭此门。

5. 开启氨压缩机进口门、出口门。

6. 开启液氨储罐至氨压缩机入口管道手动门。

7. 开启液氨储罐气相门。

8. 开启万向型充装系统至氨压缩机手动门。

9. 开启万向型充装系统至液氨储罐手动门。

空压机项目招标公告文件

一、招标项目概况1. 项目名称:XX公司空压机设备采购及安装项目2. 项目编号:XX2023-KY-0013. 招标单位:XX公司4. 招标内容:本次招标旨在采购并安装一定数量的空压机设备,包括但不限于空压主机、控制系统、附属设备等,以满足公司生产需求。

5. 项目地点:XX公司生产基地6. 项目预算:人民币伍拾万元整(¥500,000.00)7. 交货期:合同签订后60天内完成设备安装调试并投入使用。

8. 质保期:设备质保期为交货后一年。

二、投标人资格要求1. 企业资质:- 投标人须为在中华人民共和国境内注册的独立法人,具备有效的营业执照。

- 投标人须具备相关空压机设备的生产、销售资质,具备有效的生产许可证。

2. 财务状况:- 投标人近三年财务状况良好,无不良债务记录。

- 投标人需提供近三年财务审计报告。

3. 项目经验:- 投标人须具备同类空压机设备的销售及安装经验,且在近三年内有至少两个类似项目的成功案例。

- 投标人需提供相关项目合同、验收报告等证明材料。

4. 信誉评价:- 投标人须具有良好的商业信誉和社会信誉,无重大违法违规记录。

- 投标人需提供信用评级报告或相关证明材料。

5. 其他要求:- 投标人须遵守国家有关法律法规,具有良好的职业道德和商业信誉。

- 投标人须同意并遵守本招标文件的所有规定。

三、招标文件获取1. 招标文件售价:人民币壹佰元整(¥100.00),售后不退。

2. 招标文件获取方式:- 请有意向的投标人于公告发布之日起至招标文件发售截止日止,通过以下方式获取招标文件:- 联系人:XXX- 联系电话:XXX-XXXXXXX- 邮箱:***********- 邮寄地址:XX省XX市XX区XX路XX号XX公司招标办公室四、投标文件递交1. 投标文件递交截止时间:2023年X月X日X时X分(北京时间)。

2. 投标文件递交地点:XX公司招标办公室。

3. 投标文件递交方式:- 投标人应将投标文件密封后,于递交截止时间前送达指定地点。

液氨压缩机卸车原理

液氨压缩机卸车原理

液氨压缩机卸车的原理是通过压缩机的运转,使气缸内的压力随着增加,这样可以将氨液提至需要的管路高度,从而将液氨卸车。

具体的卸车过程如下:

1. 在氨气卸车过程中,汽车与氨罐之间的压力要保持平衡。

2. 当气缸内的压力上升到与储罐内压力接近时,关闭卸液导管上的电磁阀。

3. 打开氨罐上卸液阀,液氨开始卸车。

4. 观察压力表变化,确认卸液压力在正常范围内。

5. 逐渐开启汽车储罐上阀门,进行卸液。

6. 当压力接近储罐内压力时,打开排空阀进行排气。

以上内容仅供参考,并不构成专业建议,若需了解更多信息,建议咨询专业人士。

液氨卸车压缩机用途

液氨卸车压缩机用途

液氨卸车压缩机主要用于液氨卸车时将液氨从储罐中抽出并压缩到高压氨气的过程。

具体用途包括:

1. 液氨储运:液氨卸车压缩机可将液氨从储罐中抽出并压缩到高压氨气,便于储运。

液氨在运输过程中需要保持一定压力才能保证其处于液态状态,液氨卸车压缩机可以提供所需的压力。

2. 液氨加注:液氨卸车压缩机可以将液氨从储罐中抽出并压缩到需要的高压,以便将液氨加注到需要使用的设备中。

液氨常用于工业领域的制冷、冷冻、氨合成等工艺中,液氨卸车压缩机可以将液氨加注到这些设备中,提供所需的氨气压力。

3. 液氨泄漏控制:液氨卸车压缩机可以在液氨储罐或管道泄漏的情况下,快速抽出并压缩泄漏的氨气,减少液氨的损失和环境污染。

通过将泄漏的氨气压缩成高压,可以减少氨气的体积,从而降低氨气的扩散和损失。

总之,液氨卸车压缩机主要用于液氨的储运、加注和泄漏控制等相关工艺中,提供所需的氨气压力和控制。

卸氨压缩机工作原理

卸氨压缩机工作原理

卸氨压缩机是一种常见的工业设备,用于提取氨气并将其压缩。

其工作原理如下:

1. 压缩过程:卸氨压缩机通常由一个压缩室和一个活塞组成。

首先,氨气通过进气阀进入到压缩室内。

当活塞向下移动时,压缩室容积减小,导致氨气被压缩。

此时,氨气中的分子会密集排列,增加了气体的密度和压力。

2. 排出过程:在压缩室内,氨气经过压缩后被推向排气管道。

当活塞向上移动时,压缩室容积增大,并且由于排气阀开启,氨气能够通过排气管道流出。

这样,氨气就被从压缩机中卸出。

卸氨压缩机通过不断重复上述的压缩和排出过程来实现氨气的压缩。

它通常配备了一系列的控制器和传感器,以确保压缩机的正常运行和安全性。

需要注意的是,这只是卸氨压缩机的基本工作原理,具体的结构和工作参数会因厂家和型号的不同而有所差异。

液氨压缩机卸车工艺流程设计

液氨压缩机卸车工艺流程设计英文回答:The process of unloading a liquid ammonia compressor involves several steps to ensure safety and efficiency. First, I would begin by inspecting the unloading site and ensuring that it is free from any potential hazards or obstacles. This includes checking for any leaks or spills that may pose a risk during the unloading process.Next, I would gather the necessary equipment and personnel to assist with the unloading. This may include a forklift or crane, as well as trained operators to handle the equipment. Safety gear, such as gloves and goggles, should also be provided to ensure the safety of everyone involved.Once everything is in place, I would carefully position the forklift or crane near the transport vehicle carrying the liquid ammonia compressor. The compressor should besecurely strapped or fastened to the vehicle to prevent any movement during the unloading process.Using the appropriate equipment, I would then carefully lift the liquid ammonia compressor off the transport vehicle and lower it to the ground. It is important to ensure that the compressor is lowered slowly and steadily to prevent any damage or accidents.After the compressor has been safely unloaded, it should be inspected for any signs of damage or defects. This includes checking for any leaks, dents, or other issues that may have occurred during transportation. If any issues are found, they should be addressed immediately to prevent any further damage or safety risks.Once the inspection is complete and the compressor is deemed to be in good condition, it can be moved to its designated location. This may involve using the forklift or crane to lift and transport the compressor to its final destination.中文回答:液氨压缩机卸车的工艺流程设计需要经过几个步骤,以确保安全和效率。

氨压缩机组施工技术方案 (DEMO)

目录1.工程简介 (2)2.编制依据 (3)3.施工方法和技术措施 (3)4.质量保证措施 (14)5.HSE技术措施 (14)6.施工进度计划 (15)7.劳动力安排 (15)8.施工机具及手段用料 (16)9.安装质量监控一览表 (18)10. 施工记录一览表 (18)1.工程简介本装置工程共有氨压缩机组8套,均为螺杆式压缩机,由电动机直接驱动,其中国产4套、国外进口4套,布置在氨压机厂房内,东西方向排列,由东向西依次为K-102/1~K-102/4,K-101/1~K-101/4。

机组技术参数见下表:该冷冻系统以氨为制冷剂,通过氨蒸发吸收热量,使被冷介质达到要求的温度,液氨的蒸发温度分别为-10℃和-35℃,-10℃系统氨气压缩机选用国产螺杆式氨压机,该机组由压缩机和油分离器组成,共用一个底座成为一个整体;-35℃系统氨气压缩机则选用引进美国约克公司生产的螺杆式氨压机,该机组分高压段、低压段和中间冷却器等三部分组成,其中高压段、低压段由润滑油泵、油分离器、油过滤器、油冷却器、调节制冷量的滑阀装置等组成;中间冷却器由油冷却器及油分离器组成。

螺杆式氨压机结构紧凑,占地面积小,易损件少,运行可靠,操作维护简便,其附属设备有油分离器、油冷却器、润滑油系统、氨液分离罐和热虹吸储液罐等。

油分离器、油冷却器与机组安装在同一底座上连成一体;而润滑油系统是公用型、独立的润滑油站,通过油泵把润滑油输送到机组的各个润滑部位。

根据设备供货合同,氨压机为整体到货,现场整体安装,原则上无需进行解体清洗检查,特别是引进部分的设备,要严格按照随机文件《压缩机安装、操作、维护手册》的说明进行施工,严禁擅自拆除解体,除非有特殊原因,征求得到外商同意并有外商专家到现场指导才允许拆除解体。

2.编制依据。

2.1 HGJ203-83《化工机器安装工程施工及验收规范》〔通用规定〕。

2.2 HGJ207-83《化工机器安装工程施工及验收规范》〔化工用泵〕。

液氨的流程说明

液氨的流程说明第一、卸料系统液氨卸车采用气氨加压法卸车,在四个车位上各配备1台压缩机。

在气温较低时(主要看罐车压力),压缩机从氨储罐中抽取氨气,将罐车内压力增至1.0MPa,利用压差将液氨输送至储罐。

在气温较高时,可以直接卸车。

四个车位,一天八小时作业。

液氨流速取0.6m/s,卸车时间一小时第二、储存系统液氨的存储温度在-12~12℃之间,不考虑极端条件。

储罐的保温采用聚氨酯,厚度约为140mm。

液氨在-12℃时蒸汽压为0.26793MPaA,满足卸料压缩机需要。

液氨在12℃时蒸汽压为0.65846MPaA,不存在超压问题。

液氨的正常操作温度取年平均温度9℃不考虑卸料情况下,液氨在温度高于11℃时,启动小冰机。

四台储罐制冷量约为600Kw,电机功率不高于100Kw。

当四台车位同时卸车时,可同时启动两台冰机。

大冰机的制冷量约为1100Kw,电机功率为200Kw。

将氨气吸进冰机,压缩冷冻,将将5℃的液氨输回罐内。

当液氨罐温度计显示冷却到9℃度时停止工作。

安全阀的设计压力分别为0.75MPaA,0.83MPaA。

第三、液氨出料系统液氨泵一般压差为0.5MPa。

泵出口压力不宜低于0.66MPaG。

第四、液氨的应急系统3.1停电备用柴油发电机,在夏季温度较高于9℃时停电,应柴油发电启动小冰机。

不宜卸车作业。

3.2极端温度设计通常不考虑极商量条件。

在温度高于30℃,液氨罐车来车宜先停放至阴凉处。

待温度降至26℃时再进行卸车。

当温度低于-20℃,液氨罐车来车应不得采用蒸汽等可能引起罐内温度迅速升高的方法升压卸液。

必要时,可用氮气等惰性气体升压卸液。

不建议在极端低温情况下卸车。

制冷标准资料操作规程要求氨制冷压缩机

制冷标准资料操作规程要求氨制冷压缩机氨制冷压缩机应符合下列要求:机组本体及管路的动、静密封点应无泄漏,机组油封渗油应在允许范围内;机组运行时,应无异常振动和异常声音,各连接部位应牢固、无松动;机组运行时,其性能参数应在规定的技术范围内,无超压、超温现象等;机组安全保护装置应齐全,并在检测有效期内。

7.9 压缩机安全设施氨活塞式制冷压缩机氨活塞式制冷压缩机安全设施7.9.1.1 压缩机应设置高压、中压、低压、油压差等安全防护装置。

安全防护装置一经调整、校验后,应做好记录并铅封,不应随意调整。

7.9.1.2 氨制冷压缩机上的高压安全阀在吸气侧与排气侧压力差达到1.5MPa时应自动开启;双级压缩机低压机(缸)上的中压安全阀,当一级吸汽侧与排气侧压力差达到0.5MPa时,应能自动开启。

7.9.1.3 在氨制冷压缩机的排气管道上,应设置止回阀。

7.9.1.4 氨制冷压缩机的吸排气侧,密封器端应设置温度计。

7.9.1.5 每台氨制冷压缩机的吸气侧、排气侧,均应装有氨压力表。

7.9.1.6 氨制冷压缩机控制柜若设于总控制室内,应在每台制冷压缩机旁增设电机启、停控制开关。

7.9.1.7 每台活塞式氨制冷压缩机都应单独设置电流表、电压表及过载保护装置。

并应定时记录其工作的电流值、电压值。

7.9.1.8 氨制冷压缩机冷却水系统应设断水保护。

活塞式氨制冷压缩机的运行应按照其《使用说明书》操作,并参照下列要求进行:8.4.1 查看运行记录,了解压缩机情况。

压缩机与电动机各运转部位应无障碍物,联轴器安全保护罩固定良好。

8.4.2 曲轴箱油面。

一个视孔油面应保持在该视孔的1/2处;两个视孔应保持在下视孔的2/3到上视孔的1/2范围内。

8.4.3 曲轴箱压力不应超过0.2 MPa,油压应比曲轴箱内的压力高0.15 MPa-0.3 MPa,油温应在25℃-65℃范围内。

8.4.4 最高排气压力不应超过1.5 MPa,最高排气温度不应超过150℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

***********公司2×240t/h煤粉锅炉SCR脱硝改造工程1/2#卸氨压缩机(C101/C102)技术规范书2015年3月目录附件一:技术规范 (3)1.1总则 (3)1.2环境条件 (3)1.3设计和运行条件 (4)1.4电器控制系统 (7)附件二:供货范围 (9)2.1 工作原理 (9)2.2供货范围 (9)附件三:技术资料和交付进度 (11)3.1 一般要求 (11)3.2 技术文件和图纸 (11)附件四:交货进度 (13)附件五:产品检验、验收 (14)5.1概述 (14)5.2工厂检验 (14)5.3性能验收试验 (14)附件六:性能保证(额定工况) (16)附件七:技术服务 (17)附件一:技术规范1.1总则1.1.1 本技术规范适用于********公司******煤粉锅炉SCR脱硝改造工程液氨输送泵,它提出了该设备的设计、制造、性能、安装和试验等方面的技术要求。

1.1.2 本技术规范提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准。

1.1.3 卖方执行本技术规范所列标准,有不一致时,按较高标准执行。

1.1.4 产品应在相应工程或相似条件下,有运行超过两年的工程业绩,并已证明安全可靠。

1.1.5 按附图提供范围内的所有设备及元件,所供设备应满足氨区仪表使用的防爆、防护及压力等级;1.1.6 设备自带PLC控制箱,并保证系统运行安全、稳定、可靠。

1.2环境条件1.2.1 厂址气象条件***********公司位于**********。

*******抗震设防烈度为8度,设计基本地震加速度值为0.30g。

地震基本烈度为8度,地震动峰值加速度为0.20g。

气象特征值平均气压: 89.2Kpa年平均气温: 6.1℃平均最高气温: 14.3℃平均最低气温: -13.7℃极端最高气温:40.2℃极端最低气温: -34.5℃平均风速: 3.4米/秒平均相对湿度: 53%年平均降水量: 240~360mm年蒸发量: 2066.2mm年最大降水量: 506.4mm年平均风速: 2.9米/秒最大风速: 24米/秒1.3设计和运行条件1.3.1系统配置方案本工程设2台风冷、无润滑往复式活塞式循环压缩机,可独立运行。

1.3.2执行标准要求本《技术协议》中所指的压缩机及其附属设备应执行下述标准,但不限于此。

JB8935 《工艺流程用压缩机安全要求》GB150 《钢制压力容器》GB755 《电机基本要求》API618 《石油化工和气体工业用往复压缩机》API614 《专用润滑、轴封和控制油系统》JB/T8052 《无油润滑液化石油气循环压缩机》GB/T 20322 《石油及天然气工业用往复压缩机》JB/T 5297 《石油工业用容积式天然气压缩机基本参数》JB/T7663.1/2 《容积式压缩机包装/涂装技术条件》JB/5439~5442 《压缩机球墨铸铁/锻钢/铸钢/零件的超声波/重要零件的磁粉探伤》JB/T6441 《压缩机用安全阀》JB/T9102 《往复活塞压缩机金属平面填料》SH/T3143 《无油润滑液化石油气循环压缩机》GB3853 《一般容积式空气压缩机性能试验方法》GB/T13279 《一般用固定往复活塞空气压缩机技术条件》GB7777 《往复活塞压缩机机械振动测量与评价》GB7022 《容积式压缩机噪声声功率级的测定—简易法》GB/T15487 《容积式压缩机流量测量方法》GB/T13384 《机电产品包装通用技术条件》GB/T4975 《容积式压缩机术语总则》JB2589 《容积式压缩机型号编制方法》JB/T 6431 《容积式压缩机用灰铁铸件技术条件》JB/T 6908 《容积式压缩机锻件技术条件》ZBJ72016 《容积式压缩机用球墨铸铁技术条件》JB8935 《工艺流程用压缩机安全要求》GB3836.1 《爆炸性气体环境用电气设备第一部分:通用要求》GB3836.1 《爆炸性气体环境用防爆电气设备隔爆型电气设备“d”》GB50058 《爆炸和火灾危险环境电力装置设计规范》GB150 《钢制压力容器》GB151 《管壳式换热器》《压力容器安全技术监察规程》JB4730 《压力容器无损检测》以上标准以最新版本为准。

1.3.3 压缩机参数压缩机型号 ZW-0.8/16-24型氨气压缩机结构形式立式压缩介质氨气公称容积流量 0.8m3/min吸气压力 1.6MPa排气压力 2.4 MPa吸气温度≤40℃排气温度≤110℃润滑方式曲轴、连杆、十字头:飞溅润滑气缸、填料:无油润滑冷却方式风冷传动方式皮带传动安装方式有基础环境设计温度为 -38℃~+50℃1.3.4压缩机主要结构该压缩机组为立式、无油润滑活塞式压缩机。

压缩机气缸、填料部件均为无油润滑,保证了其工作介质的纯度。

曲轴、连杆、十字头部件为压力润滑,以保证润滑的可靠性。

它集压缩机、电机、气管路系统、四通阀为一体,使安装、操作更方便。

压缩机自带PLC和变频器,能自我调节出口压力,确保生产安全可靠。

该机组结构紧凑、运转平稳、维修方便、噪音低、振动小、安全可靠、自控水平高。

填函是由多片特种聚四氟乙烯材料迭砌而成,充分保证气体的密封。

机组结构紧凑、操作方便、体积小、可靠性好。

活塞环采用填充聚四氟乙烯材料,可提供最好的密封效果及最小的磨损,从而达到延长压缩机使用寿命的目的。

活塞杆采用高频淬火,保证了活塞杆耐磨及抗腐蚀性。

填料部件采用填充聚四氟乙烯密封,使活塞杆能保持一个稳定的密封压力,以防止泄漏。

装有弹簧的密封圈设计可以对正常磨损进行自我调节。

阀座采用45号钢,保证其强度,进气阀上设有溢流装置,保证气缸进液后不会造成“液击”。

机身部件该部件包括呼吸阀、油尺等零部件。

气缸部件该部件包括进气阀、排气阀、缸盖、气缸等零部件。

1.3.5各部件使用寿命压缩机最先使用200小时后,润滑油应更换,并且清洗粗滤油器及曲轴箱,买方使用的润滑油其组份、运动粘度、闪点等性能指标必须与规定的操作条件相适应,不得使用其它油。

由于压缩机间歇操作,压缩机累积操作2500小时更换一次。

GB12691-1990空气压缩机油质量指标压缩机的运行安全性和可靠性直接影响到用户的经济效益和社会效益,所以压缩机的安全保护等系统的可靠性要高。

同时,必须重视在爆炸性场合使用的安全性。

为此所有仪表和电器配套能在爆炸危险场所区中安全可靠使用。

仪表选型总的要求:所有的压力表均为耐震表,压力表为刻度盘指示;所有仪表的选择应满足Ⅱ级防爆区的要求应符合危险II 区防爆等级要求。

安全阀及排污口留有引管接口,方便用户接至安全地方。

1.4.1 仪表及配套附件:机组电气控制柜为直接启动,就地防爆控制箱。

对压缩机组的控制统一设计。

可对电动机过载、短路、排气压力高自动报警停机保护。

压缩机末级排气压力高报警值通过压力控制器设定,报警信号为干接点信号,当排气压力高于设定的报警值时接点闭合,将此信号连接到场就地防爆箱,然后远传至DCS系统进行报警停机显示。

1.4.3 电气系统工作条件:电气系统在下列条件下能可靠工作环境温度: -38℃~+50℃日平均湿度:< 90% (平均气温25℃)1.4.4 压缩机保护停机汇总表附件二:供货范围2.1 工作原理以上供货范围仅供参考,但不限于此。

附件三:技术资料和交付进度3.1 一般要求3.1.1 卖方提供的资料使用国家法定单位制即国际单位制,语言为中文。

其中提供给******公司*******煤粉锅炉SCR脱硝改造工程卸氨压缩机的图纸须同时提供AUTO CAD电子文本。

3.1.2 资料的组织结构清晰、逻辑性强。

资料内容正确、准确、一致、清晰完整,满足工程要求。

3.1.3 卖方提供的技术资料一般可分为配合设计阶段,设备监造检验、施工调试试运、性能试验验收和运行维护等三个方面。

卖方须满足以上三个方面的具体要求。

设备制造图要经内蒙古鑫旺再生资源有限公司和设计院确认。

3.1.4凡设计、制造、检验和调试中涉及到的国外标准或规范,卖方应提供该标准或规范,中英文版本各2套。

3.1.5 卖方提供的技术资料为纸版4套,电子版本1套。

3.2 技术文件和图纸3.2.1 卖方在合同签订后7天内提供下列图纸资料,但不局限于此:·设备图,包括:外形尺寸和接口尺寸和朝向等;·设备过程强度计算书;·安全阀选型计算书;·全部设备安装图;·全部设备的基础图;·供货清单及厂家(含仪表、控制设备及其附件的型号、规格供应清单);·主要零部件材料清单及说明;·设计、制造、交货、安装和试运的总的时间进度表,分解到主要组件、开始日期、准备工作·质量控制计划、质量检查计划。

·安装、运行和维护说明书3.2.2 设备发运同时卖方向需方提供的资料(需方收到的时间为第一批设备到达现场前) ·各项质量文件和技术文件的最终版·装箱清单及产品质量合格证书·交货清单及装箱单·产品合格证书及质保证书3.2.3 设备监造检查所需要的技术资料·卖方应提供满足合同设备监造检查/见证所需要的全部技术资料。

·设备和部件的工厂试验结果报告。

·安装和性能试验后试验结果报告和资料。

3.2.4 施工、调试、试运和运行维护所需的技术资料(需方提供具体清单和要求,卖方细化,需方确认)。

包括但不限于:·提供设备安装、调试和试运说明书,以及组装、拆卸时所需用的技术资料。

·安装、运行、维护、检修所需详尽图纸和的技术资料(包括设备总图、部件总图、分图和必要的零件图、计算资料等)。

·设备安装、运行、维护、检修说明书(包括设备结构特点、安装程序和工艺要求、启动调试要领、运行操作规定和控制数据、定期校验和维护说明等)。

·卖方须提供备品备件清单和易损件清单。

3.2.5卖方提供的其它技术资料(需方提供具体清单和要求,卖方细化,需方确认)。

包括但不限于:·检验记录、试验报告及质量合格证等出厂报告。

·卖方提供在设计、制造时所遵循的规范、标准和规程清单·设备和备品管理资料文件(包括设备和备品备件发运和装箱的详细资料,设备和备品备件存放与保管的技术要求,运输超重超大件的明细表和外形图)。

·详细的产品质量文件(包括材质、材质检验、焊接、热处理、加工质量、外形尺寸、压力容器证明、水压试验和性能检验/试验等)的证明·特殊运行和维护说明·运行手册及说明附件四:交货进度交货地点:****交货时间:合同签订后30日到厂。

附件五:产品检验、验收5.1概述5.1.1 本附件用于合同执行期间对卖方所提供的设备(包括对分包外购设备)进行检验、监造和性能验收试验,确保卖方所提供的设备符合附件1规定的要求。