采煤机自动调节截割技术研究

采煤机记忆截割自动化控制工作原理

采煤机记忆截割自动化控制工作原理朱良嘉,王文平(陕西双龙煤业开发有限责任公司,陕西延安777306)摘要:为实现真正意义上的无人化、智能化开采,对记忆截割自动化控制技术进行了探讨。

结合实际生产过程中的采煤工艺及割煤习惯,分析了编码器采集采煤机在工作面行走过程中具体位置的判断,以及行程传感器采集行走过程中的滚筒采高的方式,并详述了采煤机行走轨迹图的绘制过程。

基于人工免疫法工作原理,论述了采煤机PLC对采集数据进行分析、筛选、填充的原理,及相对稳定的煤层中记忆割煤示范刀数据的形成过程;在工作面煤层变化情况下,可以通过监控中心远程干预调整,实现自动截割控制技术。

关键词:采煤机;记忆截割;自动化控制;人工免疫法中图分类号:TD421.2文献标志码:B文章编号:1071-749X(2227)70-7107-79Working prmhnie of memory cutting automatrn control for sheyrerZHU Limy-jio,WANG Wea-ying(Shaagn ShuagOng Coal Ongustro Development Cu..f L0..f Yan'an727306,Chna)Abstroct:f n order to reafze the real unmanneX and intelliqeat mining,the automatic control technolo—of memory cht/ng is bineX with the coal mining technoloyy and coal cht/ng moPe in the actual proPuc/on process,the specific pot sition of the shearer in the wording face is cellecteX b;the eacoPer,the drum mining height is cellecteX b;the travel seasor;and the drawing process of the shearer walking track diayram is de s cribe X in detaiU BaseX on the wording principle of adifi-ciol immune methoP,this paper dischsses the princigle of data analysis,screeaing and filling by PLC of shearer,and the formation process of memory cht/ng demonstration data in relatively stable cool seam.D the case of cool seam thickness change,utoma/c cht/ng control can be realizeX throaph remote intervea/on and adjus/neat of monitoring ceater.Key wordt:shearer;memory cht/ng;automatic control;arkUciol immune methoP2引言随着煤炭行业的快速发展,绿色矿山、智慧矿山成为我国煤炭发展的主要方向[1'5]o为了减少工作面人员数量,降低职工工作强度,坚持“少人则安,无人则安”的安全理念,智能化综采技术近几年被广泛应用。

论综采工作面如何自动化割煤

最后一行 : “ 清除存储 :清除 ” 这时开始割示范刀,完成一个循环后,进入 自动截割栏 目。 设置 :“ 自动方式 :关断 ” 。等待 最后一 行显示 :“自动方式 : 准备 ” 后,设置 “自动方式 :打开 ”。采煤机启动截割,开始牵引 后,按下遥控器上 的 “ I +A U T O ” 键,开始记忆截割 。 德 国艾可夫采煤机 记忆割煤经 过一段时 间的试验修改再 试验, 采煤机能够按照截割滚筒轨迹 自动完成割煤 3 试 验 分 析 与 改进 通过随动割煤 和记 忆割煤 的试验,可 以分析出,采场条件对 自 动化割煤有着一定 的影响 。其对采场条件有如下要求 : ( 1 )顶底板 比较平整,顶板稳定 ; ( 2 )煤 层 稳 定 ; ( 3 )周期来压稳定 。 根据试验情况,仍 有一些问题需要解决,三角煤段还需恢复人 工割煤, 返空刀 时才 能进入记 忆截 割的 自动方 式。返空刀时, 2 个 滚筒上下摆动非常频繁, 服务 方解释为滚筒接触不到煤墙时,小范 围寻找轨迹 。通过这 次实践,艾柯夫公司修改了许多与实际不相符 之处, 自动化程序更加完 善, 并及 时地有针 对性的修改了新采煤机 的 自动化参数,为 以后采 煤机 自动化的有效使用,打下了 良好的基

煤Hale Waihona Puke 技术 论综采工作面如何 自动化割煤

唐 延 杰

( 淮北 矿业集团石台矿业公司 。安徽 淮 北 2 3 5 0 0 0)

【 摘 要 】目前, 自 动化割煤在 国 内 仍 属空 白, 笔者结合 某矿 区

自动方式 :记忆截割 ( 2 )进入 自动化栏 目,设置 自动化 当前方式 。 自动 方 式 :学 习 ( 3 )补 偿 :关 断 等待滚筒 :2 个 速度 自动 :关断

破碎 机 :允 许 .

采煤机记忆截割技术研究

采煤机记忆截割技术研究

采煤机记忆截割技术是一项在采煤机截割过程中实现自适应调整的技术,其基本原理

是通过采集和分析采煤机在不同条件下的工作数据,并根据数据进行自动调整和优化,以

提高采煤机的工作效率和截割质量。

基于采集的数据,可以建立采煤机的工作模型。

这个工作模型可以包括采煤机的性能

参数、工作环境参数等。

通过建立这个模型,可以模拟不同条件下采煤机的工作效果,进

而预测最佳的截割参数。

采煤机记忆截割技术的优势在于其自适应性。

采煤机在截割过程中会受到各种因素的

影响,例如煤层的硬度、采煤机的磨损程度等。

采煤机记忆截割技术可以根据不同的工作

情况自动调整截割参数,以适应不同的工况。

这样可以提高采煤机的工作效率,减少能耗,同时还可以保证截割质量。

采煤机记忆截割技术还可以通过数据分析提供更多有益信息。

通过对采煤机的工作数

据进行分析,可以了解采煤机的磨损情况,预测采煤机的维修周期,提前采取维护措施,

从而延长采煤机的使用寿命。

煤矿采煤机自动化与智能化技术探讨

煤矿采煤机自动化与智能化技术探讨摘要:自动化采煤技术的应用水平不断提高,采煤机作为煤炭生产的一部分,对煤矿的成功经营具有重要意义。

目前,采煤机自动化和智能化技术的应用已经取得较好的效果,企业还需要进一步加强智能化和自动化的发展。

关键词:煤矿采煤机;自动化;智能化技术引言为了满足社会生产生活对煤炭资源的需求,煤炭企业在开采过程中,需要结合煤炭资源实际开采需求,注重煤矿采煤机智能化关键技术的应用,引入先进技术,确保煤炭开采作业可以顺利进行。

在实际应用过程中,必须应用专项化开采设备,并融合智能化关键技术,确保相关设备运行效率得以全面提升,保证采煤装置整体应用质量,助力企业实现煤炭资源的优质开采目标。

1煤矿机电设备中自动化和智能化技术的优势1)提高煤炭生产效率。

自动化技术引入的主要优势是提高煤炭开采效率。

与煤矿电气设备的常规运行模式相比,将自动化技术应用于煤矿设备,可以实现煤矿机械的智能化,提高煤矿设备的平稳运行,提高煤炭开采效率和质量。

2)增加煤炭企业的经济优势,降低生产成本。

应用煤矿设备自动化技术,可以降低煤炭生产相关人力资源的利用率,解放人力资源,降低生产成本。

特别是,使用自动化技术可以通过减少设备管理任务对人力资源的依赖,减少井下设备管理人员的数量。

井下设备管理人员的减少降低了煤炭生产成本,降低了煤炭生产的总成本,从而提高了煤炭企业的经济效益。

3)提高生产和矿业安全。

自动化技术在煤矿电气设备中的应用,可以有效地提高生产和矿山作业的安全性,以及减少和预防煤炭生产和开采过程的安全风险。

同时,在煤炭机电设备运行过程中,可以采用自动化技术实现智能化管理,有效提高煤炭生产效率和安全性。

2煤矿采煤机智能化应用现状2.1无线网传输技术设置不科学将智能化技术应用到煤矿采煤机上,可以实现自动化采煤,确保煤炭开采工作可以顺利实施。

从智能化技术应用实际情况来看,只有保证无线网传输先进性,才能保证采煤机设备使用效率,保障实际工作质量。

采煤机记忆截割技术研究

采煤机记忆截割技术研究随着矿产资源的日益枯竭和煤炭等能源的需求日益增长,采煤机记忆截割技术成为煤矿开采中的重要技术之一。

采煤机记忆截割技术是指采煤机在截取煤层时,能够记忆煤层的截取情况,并且根据这些记忆,来实现更加智能化的煤层截割。

本文将对采煤机记忆截割技术进行研究和探讨。

一、采煤机记忆截割技术的发展历程采煤机记忆截割技术最早可以追溯到20世纪70年代,当时,煤矿开采主要依靠人工操作,采煤机只能简单地沿煤壁切割。

由于人工操作的局限性,效率低下,精度不高,很难满足煤炭开采的需求。

随着计算机技术的发展和应用,采煤机记忆截割技术开始逐渐得到应用和完善。

通过激光测距技术、摄像头等传感器设备的应用,采煤机可以实时地感知煤层的情况,将这些信息输入到计算机中进行处理和记忆。

而后,根据记忆的煤层信息,采煤机就可以实现更加智能的煤层截割。

采煤机记忆截割技术的发展,使得煤矿开采的效率大大提高,也减少了人力的投入和安全风险。

1. 传感器设备的应用采煤机记忆截割技术的关键在于传感器设备的应用,这些传感器设备可以将煤层的情况实时地感知,并将这些信息输入到计算机中进行处理。

目前,常用的传感器设备有激光测距仪、摄像头等。

激光测距仪可以实时地测量煤层的厚度和硬度等信息,而摄像头则可以实时地拍摄煤层的情况,包括煤的质地、裂缝等。

2. 数据处理和记忆算法传感器设备采集到的煤层信息会被输入到计算机中进行处理和记忆。

数据处理和记忆算法是采煤机记忆截割技术的核心,它决定了采煤机能否根据截取情况记忆煤层信息,并且对截取情况进行调整和优化。

目前,常用的数据处理和记忆算法包括神经网络算法、模糊逻辑算法等。

3. 控制系统的优化设计控制系统是采煤机记忆截割技术中的另一个重要组成部分,它决定了采煤机能否根据记忆的煤层信息,实现自主控制和智能化截割。

目前,传感器设备采集到的煤层信息会被输入到计算机中进行处理和记忆,控制系统会根据这些信息来调整采煤机的截割角度、速度等参数,实现精准的煤层截割。

采煤机记忆截割技术研究

采煤机记忆截割技术研究

采煤机记忆截割技术是一种应用于煤矿开采中的新型截割技术,旨在改善传统截割机在截煤过程中的效率和安全性。

采煤机记忆截割技术通过记忆采煤机的历史截割轨迹,在后续的截割过程中进行自动化的优化控制,从而实现更高效、更安全的截割作业。

具体来说,采煤机记忆截割技术可以通过分析截割速度、截割深度、截割力和截割角度等参数,确定最佳的截割参数组合,并将其记录下来作为参考,以实现截割过程的优化控制。

采煤机记忆截割技术还可以通过监测采煤机在截割过程中的状态变化和截割机构的振动情况,及时判断截割机的工作状态,并根据需要进行相应的调整和优化。

采煤机记忆截割技术的应用可以显著提高采煤机的截割效率和安全性。

通过优化的截割参数组合,可以使采煤机在截割过程中更加高效地开采煤炭,提高采煤效率。

采煤机记忆截割技术可以根据不同的煤层条件和截割机构的变化,自动调整截割参数,避免了传统截割机需要人工调整的繁琐操作,提高了截割的准确性和稳定性。

最重要的是,采煤机记忆截割技术可以通过实时监测截割过程中的振动情况,及时发现截割机构的故障和异常情况,提前采取相应的措施,保障了截割作业的安全性。

煤矿开采中的自动化技术与控制

案例一:某矿区采煤机自动化技术的应用

总结词

节约人力成本

总结词

提高采煤质量

详细描述

自动化技术的应用减少了采煤 机操作人员数量,降低了人力 成本。

详细描述

自动化技术能够实现精准控制 ,提高了采煤的质量和均匀度

。

案例二:某矿区运输机自动化技术的应用

总结词

提高运输效率

详细描述

通过自动化技术,运输机能够实现自动调度和智能控制,提高了运输效率。

与其他相关企业的合作,共同推动产业升级和发展。

THANKS

感谢观看

04

自动化技术与控制的应用 案例

案例一:某矿区采煤机自动化技术的应用

总结词

提高采煤效率

详细描述

通过自动化技术,采煤机能够实现远程控制和自动采煤,减少了人工干预,提 高了采煤效率。

案例一:某矿区采煤机自动化技术的应用

总结词

降低安全风险

详细描述

自动化技术能够实时监测采煤机的运行状态,及时发现并处理故障,降低了安全 风险。

煤矿开采中的自动化 技术与控制

汇报人:可编辑

xx年xx月xx日

• 自动化技术概述 • 煤矿开采中的自动化技术 • 煤矿开采中的控制技术 • 自动化技术与控制的应用案例 • 结论与展望

目录

01

自动化技术概述

自动化技术的定义与特点

自动化技术的定义

自动化技术是一种利用计算机、 电子、控制和信息处理等技术, 实现生产过程的自动化控制和管 理的技术。

案例四

总结词

数据记录与分析

VS

详细描述

安全监控系统能够自动记录各种安全参数 的变化情况,为事故原因分析提供数据支 持。

05

结论与展望

采煤机记忆截割技术研究

采煤机记忆截割技术研究采煤机记忆截割技术是一种新兴的采煤技术,主要运用计算机、智能控制和机器人等高科技技术,实现采煤机自动识别煤层的厚度、硬度、粘度等参数,将截割参数保存在计算机的内存中,下次采煤时根据保存的数据自动调整截割参数,从而提高采煤效率和安全性,降低劳动强度和成本,实现“智能化、数字化、高效化”的采煤工作。

目前,采煤机记忆截割技术已经在一些国内矿山应用,并取得良好的效果。

具体来说,它主要具有以下特点:1. 提高采煤效率。

采煤机记忆截割技术能够根据煤层参数自动调整截割参数,使得截割效果更加精准、快速,从而大幅提高采煤效率。

此外,智能化的采煤机还能自动调整截割速度和转向,避免出现堆煤或漏割等现象,保证了采煤效率的最大化。

2. 降低劳动强度。

传统的采煤方式需要工人长时间出勤煤矿井下,面临着高强度、高危险的工作环境,井下作业极易出现意外伤害事件。

采煤机记忆截割技术实现全自动化生产,减少了工人的井下作业、减少了工人面对的危险,有效降低了劳动强度。

3. 降低生产成本。

采煤机记忆截割技术不需要过多的人力、时间和资金支出,只需要部署相应的智能化设备和软件,就可以实现全自动化生产,从而降低了劳动力和管理成本。

此外,采煤机记忆截割技术还可以减少煤矿井下的浪费,提高了生产效益。

4. 提高煤矿安全性。

采煤机记忆截割技术可以根据煤层参数和地质条件自动调整截割参数,避免采煤机对煤层或地质条件造成损坏或破坏,保证工人及设备的安全性。

同时,采煤机记忆截割技术还能够实时监测采煤机的运行情况,发现任何异常状况,及时采取相应的应对措施,从而保障了煤矿生产的安全和稳定性。

总的来说,采煤机记忆截割技术研究具有十分重要的意义,它可以让煤矿采煤更加智能化、高效化和安全化,缓解当前煤炭资源紧缺和采煤成本居高不下的困境,从而保证煤矿的可持续运营。

需要指出的是,采煤机记忆截割技术的研究仍处于萌芽状态,仍需在技术细节、应用范围和煤矿管理等方面进行深入的探讨。

采煤机记忆截割技术研究

采煤机记忆截割技术研究采煤机是一种用于在煤矿或其他地下作业中进行煤炭开采的机械设备。

截割技术是采煤机的核心部分之一,用于将煤炭从煤矸石中分离出来。

本文将研究采煤机记忆截割技术的原理和应用。

记忆截割技术是一种基于道路截割的新技术。

在传统的截割技术中,采煤机截割煤层的方式是通过钎杆和切割齿。

记忆截割技术通过将道路信息存储在采煤机的控制系统中,使得采煤机能够记忆并重现截割前的道路形态。

当采煤机进行下一次截割时,控制系统将通过对比当前道路形态和存储的道路信息,使得切割齿按照前一次截割的轨迹进行运动,从而实现精确的截割。

记忆截割技术的优点是能够提高采煤机的截取率和煤炭的产量。

由于切割齿能够按照相同的轨迹进行运动,它们能够更精确地截取煤层,减少能量的浪费,提高开采效率。

记忆截割技术还能够减少人工干预,降低了煤炭开采过程中的危险因素,提高了工作环境的安全性。

记忆截割技术的应用也非常广泛。

它可以应用于各种类型的采煤机,包括链斗式采煤机、滚筒采煤机和转载机。

记忆截割技术还可以与其他创新技术相结合,如机器视觉和自动化控制技术。

通过将机器视觉技术应用于采煤机,可以实现实时的煤层检测和道路形态识别,提高截割的准确性和效率。

自动化控制技术则能够使采煤机在开采过程中实现自主导航和自主操作,进一步提高开采效率和安全性。

采煤机记忆截割技术是一种应用广泛且发展迅速的煤炭开采技术。

它通过将道路信息存储在控制系统中,使得采煤机能够记忆并重现截割前的道路形态。

记忆截割技术能够提高采煤机的截取率和煤炭的产量,并降低人工干预和工作环境的危险因素。

它还可以与其他技术相结合,进一步提高开采效率和安全性。

随着科技的不断进步,采煤机记忆截割技术有望在未来发展出更多创新应用。

煤矿智能化开采技术的研究与认识

煤矿智能化开采技术的研究与认识摘要:智能化开采是在机械化开采、自动化开采基础上,信息化与工业化深度融合的煤炭开采技术的深刻变革,是指在不需要人工直接干预的情况下,通过采掘环境的智能感知、采掘装备的智能调控、采掘作业的自主导航,由采掘装备自动、独立完成采掘作业过程。

智能化开采具有三大技术内涵:①采掘设备具有智能化的自主采掘作业能力;②实时获取和更新采掘工艺数据,包括地质条件、煤岩变化、设备方位、开采工序等;③能根据开采条件变化自动调控采掘过程;当智能化采掘设备与自动调度决策集为一体,即形成智能化开采工作面。

关键词:煤矿综采工作面;智能化开采;采煤机引言我国煤矿综采工作面具有生产过程复杂、开采装备系统庞大、作业环境恶劣等特点,煤炭行业产学研通力合作,经过不懈探索努力和技术攻关,攻克了综采成套装备感知、信息传输、动态决策、协调执行、高可靠性等关键技术,研制出具有自主知识产权的综采成套装备智能系统,根据技术现状提出了“无人操作、有人巡视”的智能化开采生产模式,实现了综采成套装备巷道及地面控制的智能化远程控制开采,技术和实际应用达到了国际领先水平,满足了中国煤炭能源革命的需求,引领了我国煤炭科学开采的发展方向。

(一)智能化开采新模式的探索当前国内的智能化开采技术水平,在控制系统架构、控制方式、响应时间、智能功能、工作面人数、产能等主要技术指标方面处于国际领先,开发了“巷道监控中心可视化远程控制割煤,采场无人操作”的新技术,创新“无人跟机作业,有人安全值守”的开采理念,在采煤过程中做到工作面内无人操作,构建了“以工作面自动控制为主,监控中心远程干预为辅”的工作面智能化生产模式,设计了人工干预下模糊控制多工序的采煤工艺,实现了智能采煤技术的深刻变革。

智能开采控制技术打破了传统的以单机装备为主、总体协调的研制思路,建立了以成套装备总控制网络信息综合决策为主、单机装备为执行机构的体系结构。

将采煤机、液压支架、刮板输送机、转载机、破碎机、巷道胶带机、供液系统、供电系统等装备有机结合起来,构建成一个相互联系、相互依存、相互制约的采煤系统,依据系统控制决策模型分析结果,实现对综采成套装备的协调管理与集中控制。

采煤机记忆截割技术研究

采煤机记忆截割技术研究【摘要】采煤机记忆截割技术是一种应用于煤矿开采的先进技术,通过记录和回放记忆截割轨迹,实现精准快速的煤矿开采。

本文从研究背景、研究意义和研究目的入手,探讨了采煤机记忆截割技术的原理、发展历程、应用领域、优势和关键技术。

通过对技术的深入分析,发现该技术在提高煤矿开采效率、减少人力成本、保障工人安全等方面具有重要意义。

未来,采煤机记忆截割技术有望在智能化、自动化方面继续发展,推广应用范围将进一步扩大。

本文旨在为读者深入了解采煤机记忆截割技术提供重要参考,促进技术在煤矿开采中的广泛应用和推广。

【关键词】采煤机记忆截割技术、研究背景、研究意义、研究目的、原理、发展历程、应用领域、优势、关键技术、未来发展方向、推广和应用1. 引言1.1 研究背景采煤机记忆截割技术作为矿山生产中的重要技术之一,在煤矿生产中扮演着至关重要的角色。

煤炭是全球主要的燃料资源之一,而矿山采煤机作为煤炭采掘的重要设备,其效率和安全性直接影响着矿山生产的成本和效益。

采煤机记忆截割技术的出现,为煤矿生产提供了一种全新的解决方案,能够提高采煤机的工作效率,减少人为操作的需要,从而降低生产成本,提高安全性。

目前采煤机记忆截割技术在国内还处于起步阶段,存在着技术不够成熟、应用不够广泛等问题。

有必要对采煤机记忆截割技术进行深入研究和探讨,以进一步完善该技术,提高其应用性能,推动其在煤矿生产中的广泛应用。

本文将从研究背景、研究意义和研究目的三个方面展开探讨,希望能为采煤机记忆截割技术的进一步发展提供一定的参考和指导。

1.2 研究意义采煤机记忆截割技术的研究是当前矿业领域的重要课题。

其研究意义主要体现在以下几个方面:1.提高采煤效率:采煤机记忆截割技术的应用可以提高煤矿的开采效率,减少人力资源的投入,降低采矿成本。

2.减少事故风险:采煤机记忆截割技术可以帮助矿工避免在煤矿作业中因操作不当而造成的事故,提高工作安全性。

3.促进煤炭行业发展:采煤机记忆截割技术的研究和应用可以促进煤炭行业的现代化和智能化发展,提升煤矿企业的竞争力。

采煤机记忆截割技术研究

采煤机记忆截割技术研究采煤机是煤矿生产过程中的重要设备之一,其对于矿石的截割质量和效率起着关键作用。

而采煤机的记忆截割技术则是为了提高截割效率和质量而开展的一项研究工作。

记忆截割技术是指通过采集、分析和利用历史截割数据,来指导和优化采煤机的截割操作。

具体而言,记忆截割技术可以实现以下功能:1. 截割参数优化:通过分析历史截割数据,可以找出最优的截割参数组合,如截割速度、截割深度、截割角度等,以提高截割效率和质量。

2. 异常检测和故障诊断:通过对历史截割数据的监测和分析,可以及时发现截割过程中的异常情况和故障,并进行诊断和修复,减少生产事故的发生。

3. 截割过程控制:通过实时监测和分析截割过程中的数据,可以根据工况变化和矿石性质调整截割参数和装备的工作状态,以保证截割的稳定性和一致性。

为了实现记忆截割技术,需要对采煤机进行数据采集、传输和存储。

一般来说,可以使用传感器和数据采集模块对采煤机的运行状态进行实时监测和数据采集,然后通过无线传输或有线传输将数据传送至数据中心进行存储和处理。

在数据存储和处理方面,可以采用云计算和大数据分析等技术手段来处理和分析历史截割数据。

通过建立大规模的数据库和机器学习模型,可以对历史截割数据进行分析和挖掘,提取出关键特征和规律,进而指导和优化采煤机的截割操作。

值得注意的是,虽然记忆截割技术在提高截割效率和质量方面具有显著的优势,但其实施过程中也面临一些困难和挑战。

数据采集的可靠性和稳定性、数据存储和处理的安全性和隐私保护等问题都需要认真考虑和解决。

采煤机记忆截割技术是一项以数据为基础的研究工作,通过对历史截割数据的分析和处理,可以提高采煤机的截割效率和质量,为煤矿生产提供技术支持和保障。

随着信息技术的不断发展和应用,相信记忆截割技术在煤矿生产中的应用前景会越来越广阔。

采煤机滚筒截割破煤理论及截割动力学研究

采煤机滚筒截割破煤理论及截割动力学研究滚筒式采煤机是机械化采煤作业的主要机械设备,在煤矿开采中占有重要地位。

研究截齿与煤壁的相互作用规律,有助于进一步研究滚筒的截割性能,继而改善采煤机的工作效率、稳定性与寿命。

有鉴于此,研究不同参数下截齿对煤壁的破坏作用与截割性能,对于螺旋滚筒的优化设计具有重要的意义。

本课题对截齿与滚筒截割过程进行研究,主要包括以下内容。

首先,基于对煤壁物理力学性质的了解,借助PFC3D软件建立了离散元煤壁模型,进行单轴抗压与巴西劈裂模拟试验,测出了模拟煤壁的力学性质,使之与真实煤壁相匹配;随后,利用UG软件建立镐型截齿模型并导入PFC3D,在不同切削厚度下对该模拟煤壁进行直线截割仿真,并利用回归分析的方法验证了煤壁模型的可靠性。

其次,在切削厚度为5 mm、10 mm、15 mm的条件下,分别分析了截割角为40°、45°、50°和55°以及截割线速度为2 m/s、3 m/s、4 m/s和5 m/s 十六种情况下煤壁微破坏、截齿载荷以及截割比能耗。

再次,建立了双齿截割模型,研究了相关截割模式与非相关截割模式下镐型截齿截割机理与截割性能。

此外,探讨了切削厚度为5 mm、10 mm、15 mm和20 mm 的条件下及截线距为10 mm、20 mm、30 mm、40mm、50 mm、60 mm、70 mm和80 mm三十二种情况下镐型截齿对煤壁的微破坏、载荷以及截割比能耗。

最后,建立了单齿旋转截割模型与滚筒截割模型,分别分析了截齿(滚筒)转速为40 r/min、50 r/min、60 r/min和70 r/min以及牵引速度为2 m/min、3 m/min、4 m/min和5 m/min十六种情况下截齿与滚筒的截割性能。

通过上述研究内容,得出以下结论:利用回归分析法验证了仿真结果的正确性与模拟煤壁的可靠性;截割线速度越大,截齿对煤体的剪切错动作用越强,随着截割线速度与截割角的增大,截齿载荷与截割比能耗均呈先增大后减小的趋势,综合考虑,截割线速度应取3~4 m/s,截割角取45~50°为宜;截线距越大,截齿间的相互程度作用越弱,截齿对煤壁的剪切错动作用越强,截齿载荷越大,截线距与切削厚度之比为3.5~4之间时,截割比能耗最小;滚筒载荷随牵引速度的增大而增大,而随着滚筒转速的增大,滚筒载荷为先减小后增大,当截齿转速为60 r/min,牵引速度为2m/min时,滚筒载荷达到最小值,与单齿旋转截割仿真结果一致;滚筒截割比能耗随牵引速度的增大而减小,而当牵引速度恒定时,随着滚筒转速的增大,截割比能耗则为先减小后增大,当滚筒转速为50 r/min,牵引速度为5 m/min时,截割比能耗达到最小值,截割效率最高。

采煤机记忆截割技术研究

采煤机记忆截割技术研究采煤机记忆截割技术是一种新型的煤矿智能化技术,在实际运行中具有显著的优势和应用前景。

本文将对该技术的基本概念、实现方法、作用和应用前景做一个简要的介绍。

一、技术概述采煤机记忆截割技术是指在采煤机上设置一套记忆系统,可记录采煤机在工作过程中的每一步操作,并根据实际情况对该次操作的切割参数进行优化。

这样可以在后续的工作中,针对同一类煤层的采煤作业,进行参数自适应调节,提高作业效率和切割精度。

二、实现方法采煤机记忆截割技术的实现方法主要分为硬件和软件两个方面。

硬件上,该技术需要在采煤机上安装一套先进的数据记录仪和传感器组件,以实时记录采煤机的运行状态和工作参数。

软件上,则需要配备一套智能计算系统,对采集到的数据进行分析和处理,并形成具体的优化方案。

三、技术作用采煤机记忆截割技术对煤矿生产的作用主要体现在以下三个方面:1.提高煤炭回收率。

通过对历史数据的分析,智能计算系统可以确定适宜的切割参数和工作路径,从而最大限度地提高煤炭回收率。

2.减少环境污染。

采煤机记忆截割技术中还设置了一种自动灰尘除尘系统,可以在采煤过程中有效地收集粉尘和废料,减少环境污染。

3.提高煤炭采掘效率。

通过实时调节采煤机的参数,避免了由于抠刀、倏水等因素造成的停滞现象,提高了煤炭采掘效率。

四、应用前景采煤机记忆截割技术虽然还处于初级研究阶段,但是其应用前景已经得到了广泛的认可。

目前,国内外很多大型煤炭生产企业已经开始在采煤机中推广该技术,一些智能煤矿的建设也将该技术列为重要的技术选项之一。

综上所述,采煤机记忆截割技术作为煤炭生产领域的一项新技术,不仅为煤炭生产的智能化和高效化提供了有力支持,也为保障采煤机的工作安全和环保作出了贡献。

随着其相关技术的不断发展和完善,相信该技术将在煤炭生产领域发挥越来越大的作用。

煤矿开采的技术自动化与智能化

设备兼容性提升

加大技术研发和创新投入,开发适用于复 杂地质条件的智能化开采技术和装备。

推动设备标准化和互通性,提高不同设备 间的兼容性和信息共享能力。

安全监控与预警系统

智能化发展

建立完善的安全监控和预警系统,实时监 测瓦斯、矿压等关键参数,及时预警和处 置安全隐患。

利用物联网、大数据、人工智能等技术手 段,推动煤矿开采技术自动化与智能化的 发展,提高生产效率和安全性。

技术自动化的优势

01

02

03

04

提高生产效率

自动化技术的应用能够大幅提 高煤矿开采的生产效率,减少

人工操作的误差和延时。

提升安全性

自动化技术能够实现远程控制 和监测,减少人员现场操作的 风险,提高矿井的安全性。

降低成本

自动化技术的应用能够减少人 力成本,降低采矿企业的运营

成本。

环保节能

自动化技术的应用能够实现资 源的合理利用,减少对环境的

国际成功案例

澳大利亚必和必拓公司

在全球范围内率先实现了露天矿山的无人驾驶运输。通过采 用先进的自动驾驶技术和全球定位系统,实现了矿山的智能 化运输和管理,提高了运输效率和安全性。

美国皮博迪能源公司

在美国田纳西州的一个煤矿中,成功实施了智能化采煤项目 。该项目集成了自动化采煤设备、智能传感器和监控系统, 以及大数据和人工智能技术,实现了采煤作业的全面智能化 ,提高了生产效率和安全性。

机器人技术

01

机器人技术是指利用机器人代替人工进行危险、繁重、重复的煤矿开采作业。

02

机器人技术包括采煤机器人、掘进机器人、运输机器人等,可以实现自动化采 煤、掘进和运输等作业。

03

机器人技术的应用,提高了作业效率和安全性,降低了劳动强度和事故风险。 同时,机器人技术还可以实现24小时不间断作业,提高了煤矿开采的产量和效 益。

基于采高、卧底数据的采煤机规划截割

采煤机的运行轨迹由“清底煤次数”决定,轨迹分别如下: 次数 0:1、8、9、16、23、24;次数 1:1、2、3、8、9、

10、11、16、17、18、23、24、25、26;次数 2:1、2、3、 4、5、8、9、10、11、12、13、16、17、18、19、20、 23、24、25、26、27、28;次数 3:1、2、3、4、5、6、7、8、9、 10、11、12、13、14、15、16、17、18、19、20、21、 22、23、24、25、26、27、28、29、30。 3 软件实现 3.1 Python 语言介绍

关键词:采煤机;规划截割;路径规划 中图分类号:TD327.2 文献标识码:A 文章编号:1671-0711(2023)06(上)-0113-03

1 前言 1.1 背景

长期以来,煤炭占中国可支配能源生产和消费的约 70%。尽管近年来国家推动能源结构多元化,但煤炭在 一次能源生产和消费中的主导地位在很长一段时间内不 会改变。为了进一步提高煤炭资源的供应,缩短采煤机 在综采工作面中的调试时间,增加采煤机采煤的作业效 率就变得很重要。 1.2 研究内容

(3)软件自动计算页。软件不仅根据线性关系, 自动后台算出相邻架的采高、卧底数据,还将自动由采 高高度、卧底高度自动计算出相应的摇臂角度。其中, T 代表采高角度、T 代表卧底角度、S 代表支架号。本页 不需要填写什么,仅供用户核对角度有没有异常。核对 完毕后,点击“生成”。

采煤机记忆截割学习与自动操作使用说明修改

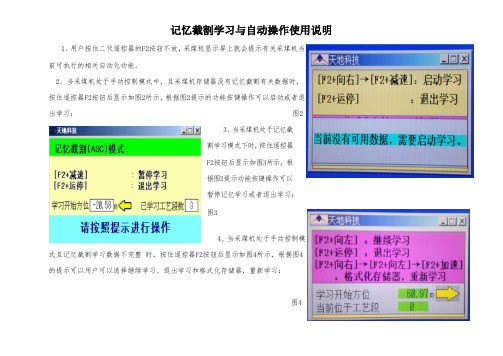

记忆截割学习与自动操作使用说明1、用户按住二代遥控器的F2按钮不放,采煤机显示屏上就会提示有关采煤机当前可执行的相关自动化功能。

2、当采煤机处于手动控制模式中,且采煤机存储器没有记忆截割有关数据时,按住遥控器F2按钮后显示如图2所示,根据图2提示的功能按键操作可以启动或者退出学习:图23、当采煤机处于记忆截割学习模式下时,按住遥控器F2按钮后显示如图3所示,根据图3提示功能按键操作可以暂停记忆学习或者退出学习:图34、当采煤机处于手动控制模式且记忆截割学习数据不完整时,按住遥控器F2按钮后显示如图4所示,根据图4的提示可以用户可以选择继续学习、退出学习和格式化存储器,重新学习:图45、当采煤机处于手动控制模式,且记忆截割学习数据完整,按住遥控器F2按钮后显示如图5提示用户可以选择启动/恢复自动截割、完全退出、选择启动工艺段和格式化存储器,重新学习:图56、当煤机处于自动割煤模式下且人工干预进入中断状态(人工干预状态是不会覆盖之前的记忆截割学习记录的)的情况下,按住遥控器F2按钮后显示如图6提示用户可以选择打开在线修改、退出人工调整、完全退出自动截割,这时候如果选择退出人工调整即可退出因为人工干预引起的中断状态图67、当煤机处于自动割煤模式下,且在线修改功能(该功能可以覆盖部分之前记忆截割学习的记录)被打开后,按住遥控器F2按钮后显示如图7提示用户可以选择退出在线修改、完全退出自动截割:图78、当煤机处于自动割煤模式下,采煤机的传感器发出的报警提示时,按住遥控器F2按钮后显示如图8提示,用户可以选择清除报警、完全退出自动截割:图8一个正常的记忆截割学习过程中,记忆循环深度不允许超过30,并且在端头处的循环深度不可以超过15。

当采煤机处于自动割煤模式下时,采煤机司机给采煤机发送牵引有关的控制指令(包括加减速、换向)后,采煤机即进入牵引中断状态,牵引中断不会自动恢复,必须煤机司机通过遥控器按“F2+减速”手动退出。

复杂煤层条件下采煤机自适应截割控制策略

复杂煤层条件下采煤机自适应截割控制策略发布时间:2022-09-14T06:36:52.101Z 来源:《新型城镇化》2022年18期作者:樊卓[导读] 为了实现采煤机的无人自动化采煤,并使采煤机在截煤时的块煤率及截割比能耗等截割性能参数综合较优,通过分析现有采煤机的工作原理及特性并建立采煤机变速截割仿真模型,得到煤层截割阻抗与截割电机定子电流的关系。

要:针对采煤机综采作业时易发生触顶、截割路径偏差大、回采率低的问题,提出了一种基于整定模糊控制的采煤机自适应截割策略,以通过对井下综采面煤层阻抗范围的区分,实现对采煤机工作时的截割转速和牵引速度的优化调整,实现对采煤机的自适应截割控制。

樊卓山东丰源远航煤业有限公司北徐楼煤矿山东滕州 277500摘要:为了实现采煤机的无人自动化采煤,并使采煤机在截煤时的块煤率及截割比能耗等截割性能参数综合较优,通过分析现有采煤机的工作原理及特性并建立采煤机变速截割仿真模型,得到煤层截割阻抗与截割电机定子电流的关系。

要:针对采煤机综采作业时易发生触顶、截割路径偏差大、回采率低的问题,提出了一种基于整定模糊控制的采煤机自适应截割策略,以通过对井下综采面煤层阻抗范围的区分,实现对采煤机工作时的截割转速和牵引速度的优化调整,实现对采煤机的自适应截割控制。

通过仿真分析及验证表明该自适应截割策略具有自动化程度高、稳定性好的优点。

关键词:复杂煤层;采煤机;自适应截割控制;策略引言:受科技发展和经济等因素的影响,我国多数煤矿所使用的采煤机自动化程度较低,工作时需要人工对其截割路径、进给速度、截割转速等进行控制,但在实际工作中由于煤矿井下的粉尘浓度高、视野条件差等因素,极易导致综采作业时采煤机发生触顶、截割路径偏差大、回采率低的问题,不仅严重影响了煤矿井下的综采作业效率,而且也给工人的生产造成了较大的安全隐患。

同时人工控制采煤机进行综采作业也容易导致截割过程中的块煤率低下、粉尘量大,进一步加剧了井下综采作业的难度。

综采工作面自适应截割路径规划算法研究

综采工作面自适应截割路径规划算法研究发布时间:2022-10-11T01:41:52.068Z 来源:《中国科技信息》2022年第11期作者:李伟王甲[导读] 建设智能化煤矿,是目前煤矿发展的主要趋势,实现综采工作面无人化、少人化开采,李伟王甲临沂矿业集团菏泽煤电有限公司郭屯煤矿山东郓城 274700摘要:建设智能化煤矿,是目前煤矿发展的主要趋势,实现综采工作面无人化、少人化开采,提高采煤机的自主割煤能力是重要一环。

本文通过分析当前主流的采煤机控制技术,提出利用综采工作面高精度透明化三维动态地质模型规划采煤机未来连续N刀截割路径的方法,实现采煤机自适应煤层截割。

Abstract:The construction of intelligent coal mines is the main trend in the development of coal mines at present. It is an important part to realize unmanned and less-manned mining of comprehensive working face and to improve the independent coal cutting ability of shearers. By analyzing the current mainstream shearer control technology, this paper proposes a method to plan the shearer's future continuous N-cutting path by using the high-precision and transparent three-dimensional dynamic geological model of the comprehensive working face, so as to realize the shearer's self-adaptive coal seam cutting.1前言出于能源安全和多元化发展的考虑,煤炭依然是全球最重要的基础能源之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言目前,我国大多数煤矿所使用的采煤机自动化程度较低,无法完成自适应的截割作业要求,只能在综采面安排专人采用人工观察的方法控制采煤机的截割作业,由于综采面工作环境极端恶劣、噪声大、粉尘度高,操作人员很难通过“眼观耳听”的方法来判断采煤机的截割滚筒是否触及到巷道的顶板或者地板,滚筒调节滞后性差。

而作为综采面的核心关键设备,采煤机的自动化截割是实现采煤机、刮板输送机、液压支架三机联合自动控制的必要条件[1]。

1采煤机的结构组成采煤机主要包括左右截割机构、牵引机构、连接机构、液压箱、电控结构等。

其中截割机构主要包括摇臂、截割滚筒、执行电机三大机构,执行电机通过传动机构带动截割滚筒进行旋转,在截割滚筒上面分布着不等数量的截割齿,用于对煤层的截割,摇臂机构通过液压缸的控制进行伸缩,进而控制整体截割机构的升降作业,在截割机构内部还设置有水冷降温装置,用于降低截割部分在工作时的温度。

2采煤机自适应截割系统构成在综采面进行调高、牵引及推溜的过程中,推溜作业是在采煤机截割作业之前,采煤机的滚筒高度的调整及牵引作业是和采煤机的截割作业同时进行的。

因此可以说采煤机的滚筒高度调整及牵引作业是采煤机在井下巷道内工作时的最核心动作,采煤机滚筒高度的调整是在采煤机调高油缸的控制下进行的,采煤机的牵引调速则是对应于采煤机牵引电机的转速控制。

采煤机要实现自适应截割,基本的一点要求就是采煤机在工作过程中当截齿切割到巷道的岩壁后能够自动对摇臂的伸出高度进行调节,避免长时间切割岩石造成电机的堵转、发热、断齿等。

而随着科技和应用材料技术的发展及大功率驱动电机的广泛应用,目前大部分采煤机的截齿一般均可对岩壁进行截割作业。

为了提高采煤机截齿的使用寿命,在自适应截割方案中,在控制系统中设置了多种组合传感器设备,使其能够自动判断采煤机滚筒的工作状态,在触碰到岩壁后能够根据作用于电机上的截割阻力,自动判断该岩壁能否自动进行截割,若岩壁硬度较小,则自动采用降速截割方式进行直接切割,若岩壁的硬度较大,则自动调节滚筒的高度进行自动避让切割[2],在该控制逻辑下不仅能够大幅提高截齿的使用寿命而且可以极大提高煤炭的采集采煤机运行时,其PLC 控制系统首先会检测其所处的控制模式,如果是在手动控制模式下,则由采煤机的控制人员手动控制采煤机的运行,此时采煤机自动对路径进行跟踪记忆;若在自动控制模式下,则采煤机自动读取路径跟踪数据,在路径跟踪模式下自动控制运行,此时若采煤机截齿处所承受的截割负载出现异常,则控制系统根据所受到的截割负载的大小,自动判断是降速截割还是进入自适应控采煤机自动调节截割技术研究张宇栋(西山煤电集团东曲矿,山西古交030200)摘要:通过对采煤机截割工作原理的分析,提出了一种新的采煤机自适应调节的截割技术,并对该技术方案的总体控制结构及控制原理进行了论述。

该自适应调节截割技术不仅能够克服传动人工调节效率低下、滞后性差的缺点而且具有控制精确、自动化程度高的优点,能自动对采煤机滚筒的截割角和截割高度进行调节,完成自动落煤的任务,可实现综采面自动化、信息化和少人化。

关键词:采煤机自适应截割自动化中图分类号:TD421文献标识码:A文章编号:1003-773X (2018)06-0175-02收稿日期:2018-05-16作者简介:张宇栋(1992—),男,毕业于运城市城市职业技术学院,主要从事煤矿机电管理工作。

总第182期2018年第6期机械管理开发MECHANICAL MANAGEMENT ANDDEVELOPMENTTotal 182No.6,2018图1采煤机的自动截割控制原理自动化技术与设计DOI:10.16525/14-1134/th.2018.06.077制模型,根据设备当前的运行状况进行自适应调整。

该系统的自适应调节控制的依据是采煤机在路径跟踪模式下,调节煤壁作用在采煤机截齿上的截割负载的大小,系统的调整对象则是采煤机的牵引速度和截割滚筒的工作高度。

在截割滚筒进行截割作业时,若其截割到岩壁则会造成截割电机的电流、温度迅速增加并超出系统设定的警戒点。

根据试验采集的数据表明,采煤机的截割负载和其截割电机的输入电流之间有着一定的对应关系[3],在利用实际测定的数值建立了截割电流和截割负载之间的对应关系后,就可以根据电流传感器监测到的输入电流的大小自动计算出作用于截齿上的负载的大小,当其负载值超过警戒设定值后,就可以判断截齿已经接触到了岩壁,此时系统会先降低采煤机的牵引速度,若在设定的时间范围内截割电流能够恢复到正常范围,则系统会控制直接降速切割,如果超出设定时间后截割电流依旧处于高位,则系统会控制调整截割滚筒的高度。

调整后若采煤机的负载依旧无法恢复则系统会发出报警,请求人工进行判定调整,从而确保自适应调整的可靠性和稳定性。

3采煤机自适应截割系统整体构架为了确保采煤机自适应控制系统的可靠性及使用寿命,在进行该控制系统的整体结构设计时,根据其分布结构的不同将其分为地面控制模块、井下顺槽控制模块及综采面控制模块。

工作面控制模块与井下顺槽控制模块之间采用了基于无线传输技术的网络系统进行信息和数据的交互,再将顺槽模块内的控制器和井下的光纤环网连接,并与地面控制单元的调度室内的控制设备相互连接。

之所以将工作面控制单元与顺槽控制单元之间采用无线传输技术,是由于综采面高湿、高尘的恶劣环境,同时由于采煤机在不断移动,还要考虑防爆和防水问题,采用有线连接时不仅布线难度极大而且在后续使用过程中又易造成传输电缆的折损等,影响信息传输的可靠性[4],而无线网络完全无线布线,安装位置灵活,便于维护和保养。

为了确保无线传输的可靠性,对无线网络采用了冗余设计,同时布置了备用模块,确保系统内信息传输的可靠性、及时性及准确性。

采煤机自适应截割系统整体构架如图2所示。

4结语采煤机工作时的截割效率直接影响着综采面的采煤机的工作效率,是实现井下综采面生产“自动化”的重要条件。

采煤机的自适应截割技术能自动对采煤机滚筒的截割角和截割高度进行调节,完成自动落煤的任务,可实现综采面的自动化、信息化和少人化。

参考文献[1]张俊梅,范迅,赵雪松.采煤机自动调高控制系统研究[J].中国矿业大学学报,2002,31(7):415-418.[2]廉自生,刘混举,李文英.基于切割力响应的煤岩界面识别技研究[J].山西机械,1999,103(3):25-27.[3]张福建.电牵引采煤机记忆截割控制策略的研究[D].北京:煤炭科学总院,2007.[4]方新秋,何杰,张斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353.(编辑:王瑾)图2采煤机的自动截割控制系统总体构架WinCC 监控平台截割路径参数化平台三维虚拟现实监控平台工作面视频监视平台WinCC 数据库服务器OPC 数据库服务器视频解码服务器牵引速度轴编码器调高油缸位移传感器冷却水流量传感器左右牵引电机电流左右截割电机电流变压器温度传感器左右截割部行星头温度传感器左右截割部高速轴温度传感器左右牵引部电机温度传感器左右截割电机温度传感器破碎电机泵电机温度传感器机身倾角传感器瓦斯浓度检测仪红外接收装置数据传输模块数据存储模块网络通讯模块顺槽控制器地面顺槽人机交互平台三维虚拟现实监控平台隔爆视频矩阵工作面隔爆摄像机人机交互界面网络通讯模块输入模块输出模块手动控制路径记忆路径跟踪自适应控制数据处理状体检测故障处理机载控制器采煤机制动电磁阀右摇臂下降电磁阀右摇臂上升电磁阀左摇臂下降电磁阀左摇臂上升电磁阀采煤机牵引电机速度有线以太网图例无线以太网直流电信号Research on Automatic Regulating Cutting Technology of ShearerZhang Yudong(Dongqu Mine of Xiushan Coal Power Group,Gujiao Shanxi 030200)Abstract:Based on the analysis of the cutting principle of shearer,a new cutting technology of self-adaptive regulation of shearer is put forward,and the overall control structure and control principle of the scheme are discussed.The self-adaptive cutting technology not only overcomes the disadvantages of low efficiency and poor lag of transmission manual regulation,but also has the advantages of accurate control and high degree of automation.It can automatically adjust the cutting angle and cutting height of the shearer drum.To accomplish the task of automatic coal fall,automation,informatization and less humanization of fully mechanized coal face are realized.Key words:shearer;adaptive;cutting;automation第33卷机械管理开发jxglkfbjb@176··。