热电偶结晶系统铜板漏钢连铸机漏钢预报系统优化改造

唐钢薄板坯连铸机结晶器漏钢预报系统功能算法

变快 、过 滤 网堵 塞 、水 表损 坏或 发生 故

障 ,使 得 计 量 不准 确 ,进而 损 坏 水 表 。 4 使用 .

( 2)漏 钢预 报 功 能

漏钢预报功能执行 的运算操作主要是

检查每个结 晶器热 电耦是否有不正常的温 度曲线 ( nsu 热 电耦不考虑) me i s c 。

钢 水温 度 、保 护渣 、结 晶 器等 因素 ,在

生 产过 程 中 ,可能 发生 钢坯 某点 凝 固于 结 晶器铜板 上造 成黏 结 , 如果黏 结 没有

被 及时 发 现 ,钢 坯 在 此 处将 产 生 断 裂 ,

T【 c】

造成 漏钢 。漏 钢预 报 系统就 是针 对此 种 情 况 ,当钢水 在结 晶 器中有发 生 黏结 和 漏钢 的趋 势时 ,提 前发 出警 告 ,以 提示 相关 操作 人 员 ,及 时做 出相 应操 作 ,将

个值就会被认定是产生了黏结条件 ;被认

一

系统概述

结 晶 器是 整个 连 铸 机 的 心 部 分 ,

为是绝对正值 。 Che k I t va :保证正 确的 c ne r l me i u 倾斜度条件的后台检验时间 。 ns s c

S i k ng tc i W a n ng r i Co n L m i : u t i t

h情况下 ,如果横 向倾斜 4 5度 ,误 差会 增加 5 以上 ,如果纵 向倾斜 4 % 5度 ,误

差最大会增加 2 % 甚至更大 。 0 水 表 安 装 前 , 应 清 除 管 道 内 的 石

子 、泥沙等 杂物 后再 安装 水表 ,以防 止 污垢 附着在 水表 的 叶轮上 或 水表 的壁 面 上 ,造成 叶轮 转动 不灵 活或计 量 区流 速

结晶器漏钢预报专家系统(优选.)

·现场经验·结晶器漏钢预报专家系统刘玉玲①(济钢第三炼钢厂 山东济南250101)摘要 着重介绍了济钢第三炼钢厂结晶器专家系统的软硬件组成和数据通信的实现。

关键词 结晶器漏钢 专家预报系统 模型 通信Foreca st Expert Syste m of M old BreakoutL iu Yuling(J inan Ir on and Steel Co.,L td.)ABSTRACT The hard ware and s oft w are of mold breakout expert syste m and how t o realize communicati on bet w een the m are intr ouduced detailedly.KE YWO R D S Mold breakout Forecast expert syste m Model Communicati on1 前言济钢第三炼钢厂结晶器漏钢预报专家系统是从奥钢联(VA I)连铸自动化中引进的一项关键技术,它是在生产过程中对连铸机结晶器内部进行观察和预防漏钢的工具,通过实时观察结晶器状况以监测不稳定和临界的浇铸情况,及时进行漏钢预报避免铸机漏钢,还可以通过结晶器的历史数据来分析浇铸问题。

因此它在连铸生产中有着至关重要的作用。

2 专家系统功能简介第三炼钢厂引进的结晶器漏钢预报专家系统,除了热电偶检测漏钢的预报系统之外,还包括了结晶器热力学检测系统和结晶器振动摩擦力检测系统,它实现连铸机生产过程结晶器内部的可视化和漏钢保护。

因此它是一个融合了金属热力学、计算机技术、图形可视化技术、数学模型优化技术等多项技术的综合系统。

3 结晶器专家系统组成结晶器专家是一个独立的系统,其硬件和软件是模块式构建的。

其所需的信号是直接测量的,或是从其他系统(例如P LC系统)收集来的。

1)专家系统硬件构成铸机结晶器专家系统作为一种新型智能设备,组成包括仪表、计算机等多个设备,其硬件组成示意图如图1所示。

漏钢预报系统在板坯生产中的应用

对粘结 的评价 , 钢预报警系统发 出报警 或警告 漏 还要基 于测得 的结晶器 内温度梯度嘲 。系统还会通过

(研 究 与 应 用 )

一 7 1一

天沣冶 分

对每个热 电偶在检测 时间单元 内温度升高 、 下降的温 差、 降低 的变化速度 等逻辑判 断。当发现温 度偏差检 查、 变化 速度检 查发 现温 度异常 , 即发 出漏 钢预 报警 理干净 、 安装过程 中密封不好 , 造成检测温度不准 。 ( ) 晶器铜板使用到后期厚度变薄 , 3结 镀层磨损严

类别 连铸机机 型

弧 形半 径 / m m

参数

直结 晶器连续 弯曲连续矫直弧形连铸机 90 0 0 冶 金 长度 / m m 3 0 450 板坯厚度 / m a r 1 02 0、5 8 、0 2 0 板坯宽度范围 / m m 130—2 10 2 0 工 作 拉速 / mi~ m・ n 08 . .~1 6

钢厂 ( 以下简称 天钢炼钢厂 ) 板坯连铸机 由奥地利

该 系统 的工作机理如 图 1 所示 。 正常浇铸过程 在

中 , 晶器 内液态 钢水经 过冷却逐 步凝 固 , 成 的坯 结 形

壳 随振动不断往下运动 , 晶器 内的热 电偶反馈 的热 结

摊

奥钢联公 司设计 ,关 键设 备及控制 系统 全套引进 , 目

漏钢预报系统在板坯生产 中的应用

漏钢 预 报 系统 在 板 坯 生产 中的应 用

杨 玉敏

( 津钢铁 集 团有 限公 司炼钢 厂 , 津 300 ) 天 天 03 1

【 摘 要】 介绍 了天钢炼钢厂 4 板坯连铸机漏钢预报警系统的组成 、 工作原理和生产应 用实践 。 对漏钢预报系统报警准确

板坯漏钢预报系统应用实践2

板坯漏钢预报系统原理及应用(鞍钢新轧一炼钢厂)常宏伟仉勇摘要通过阐述粘结漏钢的形成机理,对漏钢预报系统原理、参数进行了分析,并提出进一步改善的方法。

关键词粘结漏钢机理漏钢预报系统热电偶传播速度Abstract by expounding the formative mechanism of the stick type breakout, analyze the principle and the parameter of breakout prediction system also improve the technique of this system..Key words the stick type breakout mechanism breakout prediction system thermocouple spread speed .2002年,鞍钢新轧钢一炼钢厂引进一套板坯漏钢预报系统。

该系统基于粘结漏钢形成机理,采用数值逻辑方式对可能发生的粘结漏钢进行预报.一、漏钢预报系统的原理A.粘结漏钢机理当接近弯月面处的某一部分坯壳粘结在铜板上造成的漏钢一般称为粘结漏钢。

主要由于保护渣性能不良造成的保护渣流入不均,以及较差的液位控制系统造成的液位波动。

1.粘结漏钢的发生当某时刻弯月面附近某一部分坯壳粘结在铜板,在粘结坯壳和移动坯壳边缘的薄弱处产生撕裂。

坯壳破裂线沿着最大撕裂力的方向发展。

2.然后液态金属进入粘结坯壳和移动坯壳之间,形成新生坯壳,在此时形成重叠线。

3.由于结晶器振动,新生坯壳再一次被撕裂,随后又产生新生坯壳。

4.随着结晶器的每一次振动,2,3重复发生,随着坯壳的撕裂位置向下移动,破裂线逐渐扩展。

5.当裂纹到达结晶器下口,漏钢发生。

B.热电偶布置:在距弯月面以下160mm处布置一排热电偶,内弧、外弧各13个,两窄边各两个,每个热电偶间距为145mm。

C.粘结型漏钢的规律及特性当粘结型漏钢按上述方式进行,铜板内的温度变化能被设置在铜板内的热电偶检测到。

漏钢预报管理

漏钢预报管理漏钢预报管理是钢铁行业中一项重要的生产管理技术,它可以帮助企业准确预测和控制漏钢现象,提高生产效率和产品质量。

本文将从漏钢的定义、原因、预测方法和管理措施等方面进行探讨。

我们来了解一下什么是漏钢。

漏钢是指在连铸过程中,由于各种原因导致钢水在连铸机结晶器到达浇口之前流失的现象。

漏钢不仅会造成资源浪费,还会影响产品质量,甚至导致事故发生。

因此,预测和管理漏钢现象对于钢铁企业来说至关重要。

那么,导致漏钢现象的原因有哪些呢?首先,连铸机设备的故障是导致漏钢的主要原因之一。

设备的不合理设计、磨损和老化等问题都可能导致钢水漏出。

其次,操作人员的不当操作也是导致漏钢的一个重要原因。

操作不规范、操作技术不熟练等都会增加漏钢的风险。

此外,钢水的温度、浇注速度、结晶器的结构等因素也会对漏钢产生影响。

针对漏钢现象,我们可以采取一些预测方法来提前预警和预防。

首先,通过连铸机设备的监测和检测系统,可以实时监测设备的运行状态,并及时发现设备故障。

其次,可以通过对操作人员进行培训和考核,提高其操作技术和意识,减少人为因素对漏钢的影响。

此外,还可以通过温度、浇注速度等参数的实时监控,及时调整操作参数,降低漏钢风险。

除了预测方法,科学的漏钢预报管理也是非常重要的。

首先,需要建立完善的数据采集和分析系统,对连铸过程中的各种参数进行收集和分析,找出与漏钢相关的规律和因素。

其次,需要建立漏钢预报模型,通过对历史数据的分析和建模,预测钢水漏出的可能性和程度。

最后,根据预测结果,制定相应的管理措施,减少漏钢风险。

在漏钢预报管理中,还需要注意一些关键问题。

首先,需要确保数据的准确性和及时性,只有准确的数据才能进行有效的预测和管理。

其次,需要加强对设备和操作人员的监督和管理,确保设备正常运行和操作规范。

此外,还需要进行定期的漏钢风险评估,及时发现和解决潜在的风险隐患。

漏钢预报管理是钢铁行业中一项重要的生产管理技术,它可以帮助企业准确预测和控制漏钢现象,提高生产效率和产品质量。

板坯连铸机的漏钢预报系统

常情 况 下 产 生 报 警 并 自动或 由操 作 工手 动 降 低

拉 速 , 时 指 导 操作 人 员 进 行 相 应 操 作 , ( 同 使 可

能破 损 的) 壳愈合 , 而避免漏钢事故发 生 。 坯 从 图 1为 漏钢 预 报 系 统 的方 框 图 。 由 图可 知 , 热

电 偶 的 温 度 信 号 通 过 远 程 I0 传 送 到 PE。 / I PE将 对 所 有 的温 度 信 号进 行 处 理 并 将 结 果 送 I

相邻两点 的最 大温差 。 3 3 漏 钢 预 报 的 愈合 程 序 . 当探 测 到 出现 漏 钢 的危 险 时 , 流 将 自动 铸 减 速 。钢 种 不 同 , 坯 的宽 度 不 同 , 铸 出现 漏 钢 报 警 时 的拉 速 曲线 是 不一 样 的 。 图 4所 示 的 是 典 型 的漏 钢 预 报 拉 速 曲线 。 如 图 所 示 , 常 情 况 正 下 的拉 速 为 16m mn, 出现 漏 钢 报 警 时 拉 矫 . / i 当 机 的 速 度 迅 速 下 降 , 斜 坡 加 速 度 为 2 5n 其 . l /

技 术 交 流 行处理 , 筛选超出设定范 围的温度值 , 判断有无 遗 漏 的 温 度值 并 检 测 热 电偶 是 否 出现 故 障 。图 2为热 电偶的安 装示 意 图。由图可 知 , 电偶 热 被 埋 入结 晶 器 的铜 板 内 。

铜 板 结 晶器体

偶

《 南钢科技1 m2 2 年第 3 期

统对于提高铸 坯 的质量及铸机的作业率也 有一

定 的作 用 。 下 面 将 详 细 介 绍 该 系 统 的 工 作 原

理。

2 漏钢预 报 系统概 述

板坯 连铸 机 的 漏 钢预 报 系统 通 过 预 埋 在 结 晶器 内 的 热 电偶 探 测 结 晶 器 铜 板 的 温 度 , 异 在

连铸坯热装热送中的温度分布监测与控制技术改进与优化

连铸坯热装热送中的温度分布监测与控制技术改进与优化连铸技术是钢铁行业中常用的钢铁连续浇铸工艺之一,具有高效、节能等优点。

在连铸过程中,坯料热送阶段对坯料的温度分布监测与控制至关重要。

本文将探讨连铸坯热装热送中的温度分布监测与控制技术的改进与优化,以提高连铸坯料的质量和生产效率。

1. 温度分布监测技术改进1.1 热电偶监测系统传统的连铸过程中,常用热电偶监测系统来实时监测连铸坯料的温度分布。

然而,由于传感器布置不合理,容易受到坯料表面温度的影响,导致监测结果不准确。

为了解决这个问题,可以对热电偶传感器的布置位置进行优化,并增加更多的传感器,以提高监测的精度和准确性。

1.2 红外测温技术红外测温技术是一种非接触测温方法,可以通过测量坯料表面辐射的红外辐射能量来确定坯料的温度。

相比于传统的热电偶监测系统,红外测温技术不受传感器布置的限制,可以实现更全面的温度分布监测。

同时,红外测温技术具有实时性强、响应速度快的优点,可以提供及时的温度信息,实现对连铸过程的即时控制。

2. 温度分布控制技术改进2.1 水箱布置优化连铸过程中,水箱对冷却坯料起到重要作用。

优化水箱的布置可以提高冷却效率,进而改善坯料的温度分布。

通过建立数值模拟模型,分析坯料在水箱中的流动和冷却情况,确定最优的水箱布置方案。

此外,可考虑引入新型的冷却装置,如水雾喷淋系统或喷水帘,以提高水箱的冷却效果。

2.2 温度自动调控系统为了实现连铸坯料的精确温度控制,可以采用温度自动调控系统。

该系统通过对连铸坯料的温度实时监测,并通过控制流量调节阀、喷水量等参数,自动调整冷却水的供应,以实现坯料温度的精确控制。

同时,为了提高系统的控制精度和稳定性,可以引入先进的控制算法,并结合联合控制策略,如模糊控制或神经网络控制,以进一步优化控制效果。

3. 技术改进与优化带来的效益3.1 提高坯料质量通过优化温度分布监测与控制技术,可以实现对连铸坯料温度的精确控制,避免温度偏差过大而导致坯料质量不稳定。

(新版)炼钢厂连铸工岗位应知应会题库(含答案)

(新版)炼钢厂连铸工岗位应知应会题库(含答案)一、单选题1.连铸机脱锭装置的作用是()。

A、便于存放引锭头B、便于切割铸坯C、便于脱模D、使引锭头与铸坯头部分离开答案:D2.使用割矩的要求是()。

A、先开氧气后点火B、先开煤气后点火C、先点火后开氧气D、先点火后开煤气答案:C3.250断面高碳钢最高拉速不超过()m/minA、1.15B、1.25C、1.35D、1.45答案:A4.车间安全目标是消防及交通事故控制为()A、3B、2C、1D、0答案:D5.中间包冶金功能是()。

A、净化功能与精炼功能B、净化功能与加热功能C、精炼功能与加热功能D、精炼功能与去硫功能答案:A6.在煤气、氧气以及其他有毒有害气体区域周围()米内,禁止明火、吸烟、休息、停留、睡觉和堆放易燃易爆物等。

A、4B、6C、8D、10答案:D7.HRB400-DVN与HRB400-CVN混浇,RB400-DVN()改判为RB400-CVN。

A、60-70吨B、90-100吨C、整炉8.事故水换接时间≤()秒。

A、1B、3C、5D、7答案:B9.热铸坯压力要定期测量,以保证设备运行良好,热铸坯压力实测值偏差不允许超过设定值的()%A、10B、20C、30D、40答案:A10.产品200方种钢时,异常坯包括头尾坯编组限轧()。

A、≤25B、≤35C、≤50答案:C11.热加工变形使金属组织会形成()。

A、带状B、形变强化D、亚晶细化答案:A12.脱方标准:160方铸坯对角线之差()。

A、≤3mmB、≤5mmC、≤7mmD、≤9mm答案:C13.开浇或注中结晶器无振动或振动停止,拉矫机将自动停止,拉速降为()m/ minA、0B、0.2C、0.3D、0.4答案:A14.发生ASTC故障报警的扇形段个数不允许超过()段,否则必须停浇A、1B、2C、3D、4答案:B15.结晶器冷却水的pH值为()。

A、7~8B、<7C、>8D、没要求答案:A16.所在区域空调温度设置,夏季不能低于()℃A、24B、26C、28D、30答案:B17.当二冷水断水并且事故水没有激活时,立即停止浇注,清机封顶,浇钢班长应将冷料撒入结晶器中强行封顶,同时中控应尝试激活事故水,并以缓慢的拉速()m/min将铸坯拉出扇形段。

方坯连铸机漏钢原因分析及改进措施

摘要关于钢厂方坯连铸机漏钢情况,分析了夹渣漏钢、粘结漏钢和角部裂纹漏钢的特点及机理。

产生各类漏钢的主要原因是保护渣的性能、结晶器的精度、钢水过热度、拉速及浸入式水口的对中、操作等因素。

通过采取相应的措施,铸机的漏钢率有明显的降低。

关键词:方坯连铸机、漏钢、粘结、夹渣、角部裂纹1概述在连铸生产中,漏钢是危害很大的事故,轻则影响铸坯质量,造成废品,重则影响连铸机作业率,损坏设备,危机操作人员安全。

近年来,随着连铸工艺技术的进步,漏钢事故得到了有效抑制,但仍不能完全避免。

在连铸日趋高效化的今天,要保障生产的顺利进行,提高连铸机作业率,就必须减少和控制漏钢次数。

唐钢漏钢事故较多,漏钢率达到了0.209%,严重影响生产的畅行,对漏钢的成因进行分析,并采取相应措施,从而控制了漏钢事故的发生。

2铸机参数及漏钢情况2.1连铸机的主要工艺参数唐钢二钢轧厂有两台四机四流、三台六机六流方坯连铸机,实际年产能力400万t,浇铸的断四种:150 mmX 150 mnl、165 mmX 165 Innl、165 InnlX225 nlITl、165 mmX280 nnTl,所生产的钢种主要有建筑用钢、低合金钢、硬线钢、轴承钢、焊接用钢等近100个品种。

铸机采用定径水口和塞棒控制两种,浸入式水口加保护渣进行保护浇铸。

2.1.1 漏钢情况对该厂一年全年的漏钢情况分类统计,以夹渣漏钢、粘结漏钢和角部裂纹漏钢为主要漏钢类型,分别占漏钢总数的33.2%、26.5%和22%。

2.1.2夹渣漏钢、粘结漏钢和角部裂纹漏钢的原因分析2.1.3夹渣漏钢特点及机理第二钢轧厂方坯连铸机发生夹渣漏钢主要有以下特点。

1)漏钢处坯壳有一定的弧度,不像裂纹漏钢,有撕裂的感觉。

同时一般在漏钢后结晶器内没有残余坯壳。

2)夹渣漏钢主要是由于坯壳形成时夹带保护渣或大颗粒高熔点杂物导致传热减少,形成薄坯壳而漏钢。

方坯连铸时二次氧化产物、低碳钢冶炼时高粘性渣中不当的脱氧产物、结晶器中铝丝喷加不当造成氧化铝偏高、各种耐材脱落、浇铸过程中结晶器液位波动等,都会促使坯壳夹渣,抑制坯壳生长,造成漏钢。

宝信漏钢预报系统应用后带来的经济效益分析

宝信漏钢预报系统应用后带来的经济效益分析【摘要】宝信板坯连铸机漏钢预报及结晶器可视化系统是一种采集安装在结晶器铜板上多排热电偶的温度来预报板坯连铸过程中的粘结漏钢和裂纹漏钢并在线计算和显示结晶器热相图的系统,其成功开发和在唐钢的成功应用,给宝信带来了很好的国内外市场效应和经济效益,同时更为我们的用户创造了显著的经济效益和社会效益。

【关键词】连铸漏钢预报可视化1 概述漏钢一直是影响连铸生产及其设备寿命的主要因素,在各种造成漏钢的原因中,粘结性漏钢占绝大多数。

因此,减少粘结性漏钢是降低连铸漏钢率的关键。

粘结性漏钢首先是由于某种原因造成弯月面附近钢水与铜板的直接接触而粘结,并随结晶器的振动及坯壳的下移,在粘结部的下方被拉断,破断处钢液流入而修复,但在下一次振动中重新拉断,这样,随着凝固的进行,断口不断下移,到结晶器下口时钢水从断口漏出。

断口在下移的同时,也不断向二边扩展而形成破断线,宽边中央的粘结破断源可扩展到窄边,甚至到另一宽边。

漏钢发生后,粘结的坯壳有时残留于结晶器的内壁。

如果粘结发生时能够预报并采取措施,则可防止漏钢的发生,且板坯上可看到由破断线构成的明显的V形粘结痕迹。

为了能够预报粘结性漏钢的发生,宝信软件开发的漏钢预报系统及结晶器可视化系统(简称BBPS)采用模糊神经网络+逻辑判断技术,能准确地预报粘结性漏钢,并可根据用户的需要提供对“检测到粘结漏钢后的自动降速功能”及“粘结漏钢消失后的自动升速功能”的功能。

2 系统的特征2.1 基于历史数据的数据挖掘技术的应用BBPS的判断和报警模型是根据大量历史数据的样本学习而成,不仅采用了神经网络方法,而且开发了基于历史数据的空间判别网络。

从历史数据形成的模型,应用于实时系统的数据分类和判别,这是典型的数据挖掘和从数据发现知识技术的应用。

所有的模型数据都是在历史数据的基础上通过网络的学习而来,保证了判别的客观性,克服经验数据在不同工况情况下的偏差,对报警和判别提供了客观数据的保证[1]。

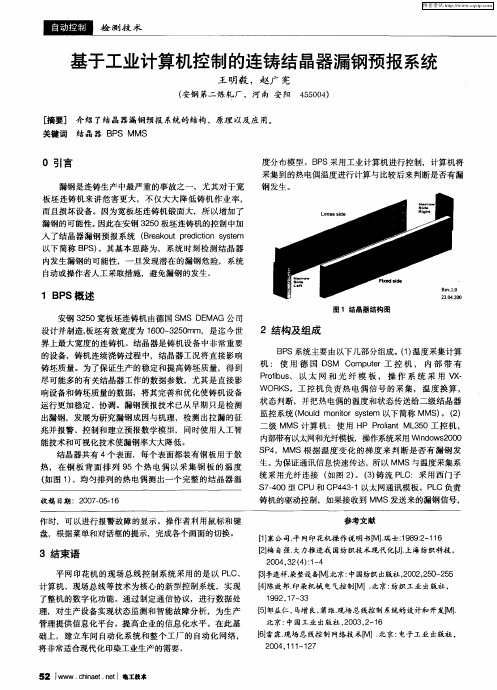

基于工业计算机控制的连铸结晶器漏钢预报系统

计算机、现场总线等技术为核心 的新型控制系统,实现 了整机的数字化功能。通过制定通信协议,进行数据处 理,对生产设备实现状态监测和智能故障分析,为生产 管理提供信息化平台。提高企业的信息化水平 。在此基

【】 5 邹益仁 , 马增 良, 蒲维. 现场总线控 制 系统的设计和开发M .

算机进行编程,并且通过集成的 WI H 人机界面查看 N M1

每一 个 热 电偶 的 温度 和状态 。系统 网络 如 图 2 。

图 3 各阶段温度梯度

图 2 系统 网络 图

20 1 1 2 0 4. 1 ~1 7

维普资讯

检 测技 术

P C 会 自动 降 低驱 动 拉 速 以保 证 漏 钢 部 位 重 新 接 成 坯 L

I

壳。() 4 工程师站 :工程师站采用德国 Ta s c工控机, rnt e

内部安 装 以太 网卡, 操作 系统 是 Wi o 2 0 。工 程 师 n ws0 0 d 站 利用 S S D M G 公 司的 L g a 软 件 对温 度采 集 计 M EA oi d c

维普资讯

检 测 技 术

基于工业计算机控制的连铸结晶器漏钢预报系统

王 明毅 ,赵 广 宪

( 钢 第二 炼 轧 厂 , 河 南 安 阳 安 450) 5 0 4

[ 摘要] 介绍 了结 晶器漏钢预报 系统 的结构 、原理 以及应 用。

关键 词 结 晶 器 B S MMS P

运 行 更加 稳定 、协调 。漏钢 预 报 技术 已从早 期 只是 检 测

2结构及组成

B S系统主要 由以下几部分组成。() P 1 温度采集计算 机 :使 用 德 国 D M o p tr 控 机 , 内部 带 有 S C m u 工 e Poi s 以 太 网 和 光 纤模 板 , 操 作 系 统 采 用 V ・ rf u 、 b X WO K 。工控机 负责热电偶信号 的采集 ,温度换算 , RS 状态判断,并把热电偶的温度和状态传送给二级结晶器

方坯连铸机漏钢原因分析及改进措施

方坯连铸机漏钢原因分析及改进措施摘要:近年来,随着社会经济的迅猛发展,钢铁工业中的连铸工艺技术也随之不断提升,漏钢事故的发生率虽日趋下降,但仍然还存在隐患。

本文就钢厂的方坯连铸机漏钢的各种原因进行详细分析,比如保护渣的性能情况、钢水过热、结晶器的精准度以及操作失误等。

并针对漏钢源头提供相应的解决措施,最大限度的降低连铸机的漏钢率。

关键词:方坯连铸机;漏钢;粘结;角部纵裂;夹渣1 前言在钢铁工业的连铸生产过程中,一旦发生漏钢事故,产生的影响是巨大的。

轻度的漏钢会导致铸坯质量受损从而无法投入使用,若是严重的漏钢,则会破坏设备,甚至危及工作人员的安全。

在当前连铸工艺技术日益高效的大背景下,只有最大限度的减轻和限制漏钢次数,才能够不断提升连铸机器的作业率,从而更好的保证一切生产操作的顺利运行。

2 连铸机的参数某一炼钢厂有两台4机4流全弧型单点矫直连铸机,年生产力在200万T,浇铸的断面有四种,所生产的主要钢种包括:建筑用钢、低合金钢以及焊接钢等。

连铸机是使用浸入式水口加保护渣的方式进行操作。

3 夹渣漏钢、粘结漏钢和角部裂纹的原因分析3.1 夹渣漏钢的特点和原因夹渣漏钢的主要特点是,坯壳是有一定的弯弧,给人撕裂的印象,但又与裂纹漏钢并不相似。

并且,在漏钢后,结晶器内一般没有残留的坯壳。

连铸坯壳在形成的时候夹杂着保护渣或是有极大颗粒的高熔点杂物,从而造成热的传递大大减少而形成了坯壳漏钢。

出现夹渣漏钢的主要因素有以下几点:第一,当结晶器发生震动的时候,平衡度不够而造成的左右摆度不均衡,结晶器内部的渣子因此被带入钢水中,当其临近坯壳的时候,就会导致传热过低的情况,从而造成坯壳根本不能够耐受钢水所产生的压力,就出现了漏钢事故。

第二,操作人员的操作不当,导致结晶器的钢水液面波过大,因此而产生卷渣漏钢情况。

第三,钢水不够纯净。

冶炼过程中,如果钢水的纯净度不够或者被二次氧化,导致杂质不断增多,当杂质积累到一定的数量,就会被卷入结晶器的钢水当中,于是就会产生与结晶器震动不平稳的时候相类似的漏钢情况。

连铸机漏钢预报系统优化改造

和元件 的影 响 , 此技术 能长期运 行 的不 多。

造 成整条 生产线 中断 。

2 漏钢预报系统 的组成与作用

漏钢 预报 系统 也称 为结 晶器专 家系 统 ,一 般包 括两 个模 型包 :结 晶器 热力学 模 型和结 晶器振 动模

1 概

述

显上 升 , 上 原系统设 计 时未充 分考虑 现场 高温 、 加 高

湿度 、 续振 动 等不 利 因素 , 连 部分 元 器件 性 能下 降 。

特别是 2是连铸 生产 中较严 重 的事故之一 ,尤其 对

密排辊列的板坯连铸机来讲危害更大,降低连铸机 作业率, 造成设备损坏。为了避免漏钢事故的发生 ,

维普资讯

第2卷 第4 9 期

20 07年 8 月

山 东 冶 金

S a d n M eal r y h n og tl g u

Vo . 9。 . 1 2 No4 Au u t 2 0 gs 07

・

信 息化 建 设 ・

连铸机漏钢预报 系统优化 改造

济 钢第 三炼 钢 厂 1板坯 连 铸机 于 20 03年 3月 1日投产 , 配置 了连铸 机漏钢 预报系统 。在投产后 的 半年 时间 内 ,为保证 生产稳 定运行 发挥 了重要 的作 用。 但是 随着钢产 量的大 幅提高 , 1连铸 机作业率 明

收稿 日期:0 6 1 — 3 修回 日期 :0 7 0 — 0 20 —0 1; 20 - 7 1 作者简介 : 张志杰 (9 0 ) , 17 - , 山东高密人 , 0 年毕业于 山东大学 男 2 4 0

连铸漏钢预报系统的升级改造实践

粘 钢 检 测值 ( t kn h c Si igC ek c

图3 改造 后 电偶 图片

的依 据 和标 准 ,造 成参 与 调整 降 拉的连锁功能一直不能投用 。

改造 和优 化措 施

邯宝 炼钢 使 用 的漏 钢 预报 检 测 系统存 在 上述 薄 弱环 节 ,基 本

不能作为 预防漏钢 的依据 和标 准。 结合 现 场 的实 际情况 ,主 要进 行

了如下技术攻关和改造 。

vl ) a e u

作 量都 大 大 降低 ,设 备 拆装 、更

换 更 简便 可 行 。图 2和 图 3 示 显 了改造 前后 电偶 的对 比。 电偶控 制箱 及 检测 环境 的改

检测 温度 不准 、电偶损 坏严 重等

作者单位 :邯郸钢铁集 团 , 河北 邯郸 06 1 50 5

电偶控制箱安 年第1 0 2 期

企 业 论 坛

券 鲍

测 试 、优化 和 确定 。其 中 3 参 个

数 值 的调 整 最 为关 键 ,它 们是 : 粘 钢检 测值 、粘 钢偏 差极 限值 和

蒸汽及冷凝水对测量的影 响。

结 晶器漏 钢预 报检 测元件 的工 作 环 境 存 在 大 量 的蒸 汽 及 冷 凝 水 , 对设 备 的绝缘 与 防护存在 很大 影

存在 的 问题

改 造前 ,邯宝 炼钢 连铸 机漏 响,也 影 响系统 使用 寿命 与长 期 用 多层 防护措 施 ,也 未使 用 高温 保护套管等设备隔绝水蒸气 。

软件方面

现场 电偶检测元件损坏严重 ,

电偶 安装 方式 不合 理 ,经 常 致 使漏 钢预报 专家 软件 系统无 法

率 较低 ,基本 不能 作为预 防漏 钢

连铸机结晶器漏钢预报系统的应用

( t now- t p r ev ) 其中: TC Te mpC烈t now) :熟电偶( J ,j ) 的实际温度值;TC_Temp

∞蛔r e Ⅵ:热电偶( I j ) 前一个循环的温度( t n ow.实际时间:t pr ev.前一 个循环的时间)

对于两个连续的循环,当温度梯度大于漏钢偏差极限时,这时热电 偶就检测出—们立热点,此时就产生漏钢报警。使拉速控制立即切换到 远程模式,并把拉速降到由PLC计算出的特定值( 漏钢坯壳焊合速度) 。

结晶器漏钢预报系统的应用,大大提高了连铸机生产及其设备的 使用寿命,当该系统检测到有粘钢时,铸流自动停止,同时报警产生, 并有时间记录。操作人员可以通过浇铸平台控制站的按钮来禁止该补救 顺序:当该系统检测到有漏钢时,铸流自动减慢,同时报警产生,并有 时间记录,操作人员可以通过浇铸 平台控制站的按钮来禁止该补救顺 序,大大提高了连铸机浇铸过程中的安全f ‰同时,在该系统使用过程 中,要加强对设备的维护保养,从而使设备的功能精度可靠,防止发生 误报警。

22粘 结检 测的拙 街过 程

221宽面 上的粘 结探测 宽面上每列热电偶与其下面的热电 偶相比较,满足以下两个条件

Hale Waihona Puke 时,就被标记 为“粘结”。 1 ) 温度变化>粘结检测基准值。

2) 弯月面梯度>粘结误差极限在在上一次检测间隔梯度。

如果 某宽边“ 粘结” 热电偶 的总 量 ≥粘结 警告( 报警) 限这时就会产生粘结警告( 报警) 。

热成像功能。此系统的投用减少了漏钢事故的发生,增加了企业的经济 效益 o

1.漏钢预报系统的构成 中厚板分公司2 #连铸机漏钢预报系统主要由两部分组成:检测系 统与控制系统。检测系统包括热电偶 矩阵、热电偶模块、总线通信网 络、PLC等:控制系统包括数据分析处理单元、操作箱、PLC等。 结晶器内 共安装180个热电偶 ,这些热电偶 覆盖了结晶器 的整个 宽面和窄 面。其中结晶 器移动侧、固定 侧各安装63个 热电偶i 结晶器 左侧、右侧各安装14个热电偶,热 唰禺安置在结晶器内来检测铜板的 表面温度,该锦既是与液体锕水直接接触。 ( 如下图)

板坯连铸机漏钢报警系统误报率高的原因及预防措施

布置 为 宽板 ,2 排1 7 列 ,窄板 2 排1 列 ,共 环 境下 ,测 量 电偶 的形 式 采 用 测 量 点 与 封 和 电偶 安 装 的方 便 性 的前 提 下 ,减 小 计 测 量 点 每 套 结 晶器 7 2 个 ,连 接 插 座 6 补 偿 导 线 分 布安 装 ,使 用 防水 连 接 件 连 前 端 通孔 直径 ,使 得 结 晶器 周 围蒸 气 和 套 ,其 中窄 面转 宽 面 1 O 芯插 座 2 套 ,6 4 芯 接 ,使 电偶 的更 换 与维 护 成 本 、安 装 与 冷 凝 水 无 法进 入测 量前 端 ,从 而 保 障 测 连 接 电缆 插 座4 套 。测量 点 利用 水 套 ( 水 维 护 工 作 量 都 大 大 降低 ,设 备 更 换 更 简 量 的准确 性 。 箱 )固定 螺 栓 之 间 的 位 置 ,均匀 布 置 在 便 可行 。 7设 备 防 护 是 设 备 长 期 稳 定 使 用 的 弯 月 面下 l O O m m~ 3 0 0 m m 之 间 的结 晶器铜 2 电偶 连 接 的牢 固可 靠 ,与 方 便 跟 关 键 ,在 一 个 高 温 、蒸 汽 和振 动 的环 境 板 背 面。 换 是 设 备 运 行 的 关键 ,测 量 电偶 采 用 弹 下 ,电 器 设 备 的 防 水 、 防腐 、 紧 固安 装 二 、存 在 的问题 簧 预 紧 力 可 调 压 接 和 双 卡 箍 固 定方 式连 是 十 分 关 键 的 。 这 包 含 测量 电偶 的 紧 固 S i e m e n s — V A I 结 晶器 漏钢 与 温度 监 测 接 ,使 结 晶器 水 套 的 安 装 、密 封 与 漏钢 和恶劣环境测量准确性保证 ,所 有接头 系统 在使用 中存 在 以下 一些 问题 : 预 报 系 统 的安 装 无 关 ,可 以 分 别 独 立完 的高 温 、绝 缘 防 护 ,所 有 连 接 的 防震 处 1电偶 更 换 繁琐 ,S i e m e n s — V A I 结 晶 成 ,独 立进 行 测试 与维 护 。 理 。连 接 电缆 与 固定 重 载 连 接 件 的 连 接 器 漏 钢测 量 电偶 为 整 体 安 装 , 由铠 装 电 3连接 件 空 气 吹 扫是 在蒸 汽 环 境 下 必 须 卡 箍 卡 紧 ,安 装 材 料 应 严 格 安 装 专 偶 和 补偿 导线 整体 连 接 ,每 个 测 量 点 的 保 持设 备 干燥 的有 效 方 式 ,空 气 吹 扫 范 业 厂家 提 供 的技 术 设 备 使 用 要 求 和 标 准 测 量 设备 长度 达 到 5 m 一 8 m 左 右 ,并 直 接 围包 括 连接 件 、补 偿 导 线 定位 销确 定 每 组 插 头 的位 子 ,

结晶器窄面漏水问题分析与改进

结晶器窄面漏水问题分析与改进王瑞刚吴则则高开亮(鞍钢股份鲅鱼圈钢铁分公司设备检修中心营口115007)【摘要】本文重点围绕结晶器铜板、支撑板、窄边活动水口防尘罩改进前后对比及方法效果。

重点解决了结晶器窄边铜板频繁漏水和窄面活动水口频繁漏水问题。

【关键词】结县眾辆权活动水〇防尘革支撑极Analysis and Improvement of Water Leakage onNarrow Surface of MoldW ang R u i-g a n g , Wu Z e -z e , Gao K a i-lia n g(The Equipment Maintenance Center of A nsteel Bayuquan Iron & Steel Subsidiary, Yingkou 115007)[Abstract] T his paper focu ses on the com parison and m ethod effect before and after im provem ento f m ould copper plate, support plate and narrow movable nozzle dust cover. Focus on solving: 1. T he frequent leakage o f narrow copper plate in the mould. 2. Frequent leakage o f narrow m ovable nozzle.【Key words 】m ould, copper plate, m ovable nozzle, dust cover, support plate1前言结晶器是连铸系统中核心设备之一,称为连铸机的“心脏”。

钢水是通过结晶器迅速冷却凝结 形成固体坯壳,再经弯曲段、扇形段的冷却最终形 成铸坯。

板坯连铸机漏钢原因分析及控制措施

产品质量下降

漏钢会造成铸坯表面缺陷 ,严重影响板坯的质量和 后续加工性能。

生产效率降低

漏钢事故会中断连铸生产 ,导致生产效率降低,增 加生产成本。

漏钢现象的常见表现

铸坯表面出现裂纹、孔洞或凹陷。 钢水泄漏导致的烟雾、火花或燃烧现象。

拓展控制措施

在现有控制措施基础上,寻求更多创新手段,如 引入先进技术、优化设备结构等,进一步提高板 坯连铸机运行稳定性。

推动智能化发展

利用大数据、人工智能等技术手段,建立板坯连 铸机漏钢预警系统,实现事前预防和控制,提高 生产安全性。

THANK YOU

感谢观看

缺乏经验

对于新上岗的操作人员,由于缺乏经验,对于异常情况反 应不及时,也容易导致漏钢事故的发生。

监控不到位

在生产过程中,如果监控人员对于连铸机的运行状态监控 不到位,如未能及时发现设备异常、工艺参数偏离等情况 ,也会导致漏钢事故的发生。

03

控制措施

设备改进

提高设备精度

通过采用高精度设备,减少连铸 过程中的设备误差,确保钢水准

铸坯局部或整体形状变形。 设备异常声音或振动。

02

漏钢原因分析

设备因素

01

设备老化

连铸机设备长时间运行,关键部件磨损严重,未能及时更换或维修,容

易导致漏钢。

02

设备安装精度

设备在安装过程中,如果存在安装精度不达标或者关键部位的紧固不牢

固,会在运行过程中产生缝隙,进而导致漏钢。

03

冷却系统失效

连铸机的冷却系统对于防止漏钢起到关键作用,如果冷却系统发生故障

优化后的工艺参数使得铸坯内部组织更加 致密,减少了缺陷产生。

RAM漏钢预报技术方案

RAM漏钢预报系统技术方案公司:衡阳市镭目科技有限责任公司地址:湖南衡阳市高新技术开发区嘉华花苑:,8852989,8856989::4210011.概述RAM漏钢预报系统是镭目公司十几年来在连铸自动化测控领域不断开发、实践、应用进程中的技术功效,它包括了镭目公司最新的模糊神经元网络技术,能够更准确的对漏钢进行预报。

2.系统原理粘结漏钢是连铸中显现最为频繁的一种漏钢事故,当显现粘结性漏钢时,粘结处铜板的温度会升高。

RAM漏钢预报的工作原理是,通过结晶器铜板上矩阵安装的热电偶,来检测的结晶器铜板温度的转变趋势,再结合有关的工艺参数(钢水液位高低、拉速等),利用神经元网络模糊识别技术,按必然的逻辑进行运算分析,对粘结性漏钢进行预报和处置。

漏钢预报系统示用意热电偶检测进程系统在结晶器铜板竖直位置安装了2个热电偶,其检测温度转变如下图:漏钢报警时拉速—时刻表:漏钢预报信号正常浇钢时间T3.系统功能●在线测量及数据搜集●在线数据处置及数据分析●动态画面显示及监控●漏钢征兆报警及自动降速处置●在线诊断及系统故障报警●资料处置、存储及打印4.要紧技术指标及特点要紧技术指标:●漏钢检测的准确率≥ 95%●漏钢的误报率≤ 3%●漏钢检测的漏报率≤2%特点:●温度分辨率°C●抗干扰能力强●传输距离远>100米5.供货范围及设备清单6.结晶器改造(参见附图1~2)热电偶一样安装在原铜板紧固螺栓处,将原紧固螺栓改成中空螺栓以便穿过热电偶;再将铜板冷面螺孔中心钻一个Ø5的孔,孔底距铜板表面的距离为3~18mm(依照铜板修磨厚度决定)。

采纳这种方式对结晶器改造的工作量小,而且在不利用漏钢预报系统时也可不能阻碍结晶器的正常利用。

附图1:附图2:7.热电偶的布置与出线方式(参见附图3~4)热电偶在铜板上的纵向布置为5~6行,横向的布置依照铜板的宽度布置1~12列。

热电偶引出线穿过水箱后依照结晶器结构形式在适合的位置处布置安装联接器插座盒,再通过联接器插头连接将线引出结晶器到接线箱内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热电偶结晶系统铜板漏钢连铸机漏钢预报系统优化改造连铸机漏钢预报系统优化改造张志杰(济南钢铁股份有限公司第三炼钢厂,山东济南 250101)摘要:连铸机漏钢预报系统由检测和控制两部分组成,检测部分负责采集现场结晶器内的温度变化,通过控制部分在上位机显示发出漏钢预报信号,并通过PLC 自动降低拉速。

为提高漏钢预报准确率,对检测系统及应用软件进行二次开发和优化,增设了热电偶连接缓冲器、大容量中继补偿导线,优化了检测部位的密封性,重点对信号进行防水、防振动、防高温处理,并增加了离线仿真功能,使得漏钢预报系统长期稳定运行,综合漏钢次数从10次/a降到低于4次/a。

关键词:连铸机;漏钢预报系统;结晶器;专家系统;离线仿真中图分类号:TF777.1;TP182 文献标识码:A 文章编号:1004-4620(2007)04-0062-03Optimization and Upgrade of Breakout Prevention System for CCMZHANG Zhi-jie(The No.3 Steelmaking of Jinan Iron and Steel Co., Ltd., Jinan 250101, China)Abstract: The CCM breakout prevention system includes detection and control parts,the detection part collects the temperature inside mold, the control part realizescomputer alarm and speed is decreased via PLC. In order to improve the accuracy, make the breakout prevention system more perfect, the software optimization and hardwaredevelopment have been done. In the course of application and practice, the keyequipment of thermocouple connector has been restructured and parameter optimization of larger compensation cable has been used to the system. Based on the protection about water, vibration, high temperature, the technology of mold BPS system has beenimproved further. This helps us to reduce the occurrences of breakout accidents from 10 times to 4 times every year.Key words: continuous casting machine (CCM); breakout prevention system (BPS);mould; expert system; off-line simulation1 概述漏钢是连铸生产中较严重的事故之一,尤其对密排辊列的板坯连铸机来讲危害更大,降低连铸机作业率,造成设备损坏。

为了避免漏钢事故的发生,大型连铸机多采用漏钢预报系统,使其在连铸机生产中发挥预报漏钢的作用。

但由于受设计、现场工况和元件的影响,此技术能长期运行的不多。

济钢第三炼钢厂1#板坯连铸机于2003年3月1日投产,配置了连铸机漏钢预报系统。

在投产后的半年时间内,为保证生产稳定运行发挥了重要的作用。

但是随着钢产量的大幅提高,1#连铸机作业率明显上升,加上原系统设计时未充分考虑现场高温、高湿度、连续振动等不利因素,部分元器件性能下降。

特别是2004年6月和8月份的4次漏钢事故,直接造成整条生产线中断。

2 漏钢预报系统的组成与作用漏钢预报系统也称为结晶器专家系统,一般包括两个模型包:结晶器热力学模型和结晶器振动模型。

其模型使用的数据全部来自两个方面:结晶器本身安装器件采集的模拟信号与通过总线采自其他系统的模拟信号(如振幅、拉速等)。

2.1 结晶器热力学模型结晶器热力学模型接收的数据主要来自安装在铜板内热电偶所测得的温度数值以及检测结晶器冷却水的仪表信号。

镶嵌在结晶器铜板内的热电偶,将检测到的铜板温度传送到系统中,根据检测到的信号和各热电偶所安装的位置,可以不同颜色描绘出结晶器内铸坯各部分的温度。

2.2 结晶器振动模型根据结晶器振动系统的液压缸行程和压力反馈,计算出铸坯和结晶器铜板之间的摩擦力,根据在粘结处铜板温度升高、摩擦力增大的特性,通过检测装置按照判断模型,显示在计算机画面上,从而对漏钢进行预报。

其中结晶器摩擦力是根据液压振动液压缸行程和压力反馈计算的,有两种不同的操作状况:浇铸过程中的振动操为“热”,离线的振动为“冷”。

两种状况下的摩擦力的不同,可得出结晶器摩擦力。

此计算方法是基于物理工作的离线冷力和在线热力,在线热力由结晶器专家系统测得的振幅和压力计算出,包括离线冷力和铜板与铸坯之间的摩擦力,所以,必须测量离线冷力。

离线冷力主要与振幅有关,其计算公式为:离线冷力=a+b×A+c×A2,a、b、c为常数系数,A为振幅。

漏钢预报系统就是通过检测出以上报警信号后,自动或通过操作人员手动降低拉速,避免漏钢的发生。

3 漏钢预报检测系统的二次开发每一个漏钢预报系统都需要在生产实践中完善,通过实际数据的积累,结晶器铜板的整备质量的提高,系统优化等措施,不断提高漏钢预报系统的准确率,实现真正的漏钢预报。

3.1 热电偶与连接缓冲器漏钢预报系统的主要数据来源是热电偶,由于热电偶属于微型精密产品,现场使用中经常出现故障,当上线后出现波动时,为保证正常拉钢,被迫加以屏蔽。

经过对电偶尺寸进行修订,获得图1所示数据。

图1 改进型结晶器热电偶尺寸并把热电偶头部由密封改为裸露,反应速度由平均10 s提高到2.3 s。

产品型号见表1。

表1 结晶器用热电偶产品型号、尺寸量数据实时可靠,开发了统一尺寸的热电偶与塞管连接器(见图2),以保证每个连接件都准确可靠。

特别是对该件中固定弹簧弹力加大的设计,可以缓冲两个耳轴旋进塞管后常规条件下的振动影响,保证热电偶一次安装到位。

通过多次试验,实现了电偶、配套产品国产化。

图2 热电偶连接缓冲器结构示意图3.2 结晶器检测部位密封性的优化针对连铸机高温、高湿度的特点,首先测绘计算了44个热电偶安装的深度和公差,提出了热电偶塞管在加工安装时的技术标准,并设计制作专业工具;针对高压水难以密封的问题,定制柔性和硬度适中的内径Ф12×3、Ф14×3和11.5×5×3的3种密封器件,克服了因密封不严造成的温度失真难题。

为了提高铜板热电偶密封技术,在现场观察的基础上统一了塞管和热电偶的技术要求:塞管的安装要求:(1)确认塞管符合尺寸要求,销子合适。

(2)清理铜板上安装塞管及热电偶的凹槽,保证清洁无锈迹。

(3)清理塞管。

(4)塞管加润滑油,保证塞管不生锈。

(5)依据图纸要求,更换塞管的橡胶密封圈和密封垫,保证不漏水。

(6)安装塞管时应垂直均匀用力旋转,保持旋进速度均匀。

(7)整个安装过程禁止用密封胶密封,安装完成后用橡皮帽密封好,以免再次被弄脏。

(8)运输过程中封盖好,以免进入灰尘和油污。

热电偶安装要求:(1)确定热电偶良好。

(2)保证热电偶外保护套管完好,具备保护效果。

(3)安装热电偶应轻轻插入,以免损伤热电偶尖端。

(4)安装好的热电偶应不高于背板平面,同时热电偶线要全放入汇线槽内,并镶入橡胶片,橡胶片高度也应不高于背板平面。

(5)安装插针、插帽时序号、位置准确无误,补偿电缆长度符合图纸要求。

(6)热电偶安装好后应及时热试,有问题的热电偶应及时更换,同时做好热试记录。

(7)结晶器在整备台组装完成后,紧固热电偶插座,接好冷却风管。

保证热电偶插座清洁干燥无灰尘、污物。

(8)结晶器在整备台组装完成后,再进行一次热态测试,每点测试时间不小于3 min,每隔10 s 记录一次数据。

确认完好后,方可上线运行。

3.3 大容量中继补偿导线的开发原有系统在投于生产半年后经常出现信号衰减,有时信号丢失现象;为保证信号在高温高湿度环境中传输可靠,根据欧洲标准转化了12种连接件,开发了国产微型K信号补偿导线,制作备用传输线路2条,保证了上百个信号100%的准确传递。

3.4 离线仿真系统的开发由于以往的结晶器专家系统的热电偶不进行热态离线测试,主要依靠人工经验和万用表测量通断,不仅效率低下,也无数据可言。

在前期的生产过程中,多次出现维修后结晶器安装到现场后,才发现有的热电偶测量不准,给生产和维护带来不便。

为此,借鉴多路计量巡检的原理,选用了热电偶离线测试仪,通过专用航空插头完成与结晶器热电偶的快速连接。

在完成结晶器维修后,可对热电偶的性能和安装线路进行数字量化检测。

为更加真实地模拟生产状态,又开发了电动热风枪加热式离线仿真系统,通过1台温度可调热风枪(0~600 ℃)输出不同温度的热风,对结晶器铜板加热,模拟生产线条件下结晶器的热态温度变化,在测试仪上实时显示。

这样,维护人员可将所有需测试的热电偶的冷态和热态信号记录下来,从而对热电偶的性能和安装情况进行检查和对比,实现离线测试功能。

4应用软件分析与优化4.1 接口数据的研究漏钢预报系统就是通过检测出可能出现漏钢的趋势后报警,并自动降低拉速或者通过HMI提醒操作人员手动降低拉速,从而避免漏钢的发生。

但有时会发生系统发出漏钢报警,而铸机的拉速却没有自动降低下来的情况。

分析认为,没有满足程序中漏钢预报条件:1)液位波动±5 mm;2)拉速>0.8 m/min。

这样就消除了“误报警”的认识。

4.2 优化上位机显示画面为了避免来回切换影响操作人员对信号的观察,决定根据现场要求对画面集成,在一台电脑画面上同时显示热流、温度、摩擦力及振幅等,通过这种画面,可以第一时间发现现场出现的波动,使漏钢预报系统的运行更加可靠和准确。

在程序中,根据结晶器振动系统的液压缸冲程和压力反馈,计算出了铸坯和结晶器铜板之间的摩擦力。

利用在粘结漏钢前粘结处铜板温度升高和摩擦力增大的特性,可以发出漏钢预报信号。

经过实践观察,如图3中的犁形点是最典型的报警图像。

图3 典型的粘钢预报图像5实际运行效果对比在新改造的系统投入运行前由于检测系统不稳定造成的误报警平均每周5次,每次都会造成连铸机拉速波动,也影响结晶器液位自动控制系统的投用。