供货商检查表Check List(QPA)

QPA现场审查Check List-1

综合得分小于70,评价等级为‘不通过’;达到70~79分,‘有条件通过’;大于80,‘通过’。

评审改进意见

TONLY评 估符合率

0.00%

备注

0.00% 0.00%

分数 <70分 70-79分 >80分

0 不通过

评价等级

不通过 有条: 优 ①各 势 生产 : 线体 排布 合 理, 检验 及生 产作 业环 境宽 敞明 亮 ②工 厂现 场管 理人 员为 原厂 直接 调 谴, 具备 生产 管理 能力 及生 产技 术支 持;

OQC /首 件作 业指 导规 划文 件及 检验 标准 建 立, 后续 直接 对接 品质 人员 建 其他 需要 协助 完成 项件 附件 问题 点清 单详 解!

最终 三 评判 、结

果:

①供 应商 最终 综合 评判 得分

<70 分, 初步 评价 为不 合 格; ②鉴 于供 应商 生产 能力 及独 立研 发和 管理 经 验, 前期 可分 期考 核认 可, 后期 资源 合作 时同 步协 助提 升 ③; 核 实供 应商 对审 核不 合格 项问 题点 改善 进度 与完 善 性, 结合 改善 完成 时间 及完 成标 准, 最终 整体 对供 应商 进行 评分 。

序号 1 2 3 4 5 6

项目内容 IQC检验及供应商管理 组装&测试&包装 维修&返工 品质检验 出货及仓储管理 变更管理

标准分 自评得 TONLY评估

权重(%) 分

得分

10%

NA

0

30%

NA

40

10%

NA

12

30%

NA

14

10%

NA

0

10%

NA

供应商评鉴QPA专用检查表

QPA

计算公式: 实际分数=(汇总分数/240)*100

供应商评鉴检查表<生产质量部>--马达 QPA

程序文件齐备、窗体记录确实、落实执行完整在所有领域充分部署了可靠而完整的系统方法,所有参与员工清楚地了解自己的职责, 反馈效且有改进的证据。

文件、记录、执行、要求 ----- 流程部署在某些主要业务领域中,对系统流程进行了规定、文档化并已开始执行,但执行过程中有缺憾者文件、记录、执行、要求 ----- 未对流程进行规定或文档记录,书面流程没有关键流程要求和/或步骤, 流程未达到预期效果和/或不满足完全没有文件、记录、执行、要求且未作规划者

涉及,请用“NA”在“备注”栏中标明。

下(含3分)需记录问题点,并给出改善报告

合计

各项最高为4分,最低为0分,最后以总分合计表示。

计算公式: 实际分数=(汇总分数/240)*100

PA。

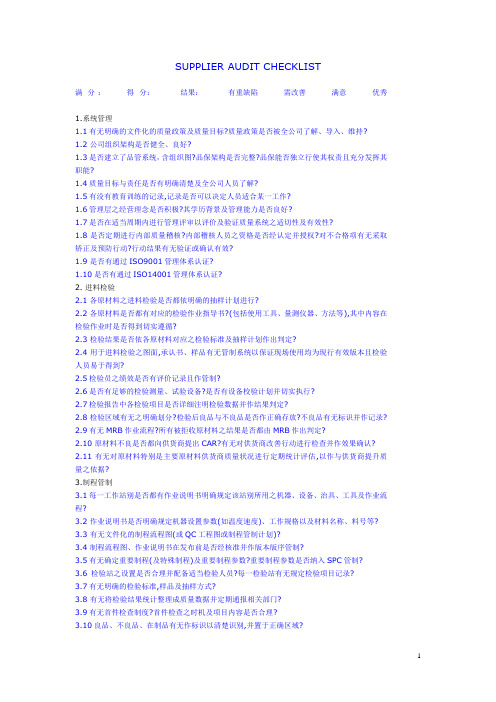

供应商稽核检查表

SUPPLIER AUDIT CHECKLIST满分:得分:结果:有重缺陷需改善满意优秀1.系统管理1.1有无明确的文件化的质量政策及质量目标?质量政策是否被全公司了解、导入、维持?1.2 公司组织架构是否健全、良好?1.3是否建立了品管系统,含组织图?品保架构是否完整?品保能否独立行使其权责且充分发挥其职能?1.4质量目标与责任是否有明确清楚及全公司人员了解?1.5有没有教育训练的记录,记录是否可以决定人员适合某一工作?1.6管理层之经营理念是否积极?其学历背景及管理能力是否良好?1.7是否在适当周期内进行管理评审以评价及验证质量系统之适切性及有效性?1.8 是否定期进行内部质量稽核?内部稽核人员之资格是否经认定并授权?对不合格项有无采取矫正及预防行动?行动结果有无验证或确认有效?1.9 是否有通过ISO9001管理体系认证?1.10是否有通过ISO14001管理体系认证?2. 进料检验2.1 各原材料之进料检验是否都依明确的抽样计划进行?2.2 各原材料是否都有对应的检验作业指导书?(包括使用工具、量测仪器、方法等),其中内容在检验作业时是否得到切实遵循?2.3 检验结果是否依各原材料对应之检验标准及抽样计划作出判定?2.4 用于进料检验之图面,承认书、样品有无管制系统以保证现场使用均为现行有效版本且检验人员易于得到?2.5检验员之绩效是否有评价记录且作管制?2.6是否有足够的检验测量、试验设备?是否有设备校验计划并切实执行?2.7检验报告中各检验项目是否详细注明检验数据并作结果判定?2.8 检验区域有无之明确划分?检验后良品与不良品是否作正确存放?不良品有无标识并作记录?2.9有无MRB作业流程?所有被拒收原材料之结果是否都由MRB作出判定?2.10 原材料不良是否都向供货商提出CAR?有无对供货商改善行动进行检查并作效果确认? 2.11 有无对原材料特别是主要原材料供货商质量状况进行定期统计评估,以作与供货商提升质量之依据?3.制程管制3.1每一工作站别是否都有作业说明书明确规定该站别所用之机器、设备、治具、工具及作业流程?3.2 作业说明书是否明确规定机器设置参数(如温度速度)、工作规格以及材料名称、料号等?3.3 有无文件化的制程流程图(或QC工程图或制程管制计划)?3.4 制程流程图、作业说明书在发布前是否经核准并作版本版序管制?3.5有无确定重要制程(及特殊制程)及重要制程参数?重要制程参数是否纳入SPC管制?3.6 检验站之设置是否合理并配备适当检验人员?每一检验站有无规定检验项目记录?3.7有无明确的检验标准,样品及抽样方式?3.8 有无将检验结果统计整理成质量数据并定期通报相关部门?3.9有无首件检查制度?首件检查之时机及项目内容是否合理?3.10良品、不良品、在制品有无作标识以清楚识别,并置于正确区域?3.11有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.12 有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.13 不良品是否经授权人员审核并按规定处理?返工/返修后的产品是否经得检验合格后方可进入下一道工序?3.14 有无文件化的设备维修保养制度并切实执行?3.15生产设备、工装、治具等是否有足够能力及精度满足稳定生产之需要?3.16有无标准工时之计算以控制产量?3.17 整个生产线是否依生产流程之顺序及设备和空间状况作统筹规划?是否顺畅有效率?3.18生产现场是否实行5S制度?是否清洁整齐有序?3.19成品及重要制程之半成品有无良品率之统计?有无提升良品率之计划以降低质量成本并切实实施?4.最终检验出货检验及装运出货4.1有无文件化的最终检验及出货检验作业程序?4.2 有无成品检验、出货检验作业指导书及合理的抽样计划?4.3 有无缺陷等级划分及缺陷判断标准?4.4 有无按规定做落地、振动、环境试验或其它可靠性试验并提供试验报告?4.5 最终检验、试验所需之设备仪器是否是足够可用?4.6合格之成品是否清楚标识且经审核并及时处理?4.7对于成品不合格之信息是否及时采取纠正预措施且相关部门积极参与?4.8包装容器能是否有效保护产品以防损坏变质?4.9出货前有无使用检查表对产品包装数量、方式、货品识别标签进行准确复核以判断是否符合规定要求?4.10有无出货检验报告?内容是否具体详实,符合客户规范?4.11有无产品标识追溯的文件化程序以保证实现从客户处的产品追溯到各工序?4.12是否有定期交环保成品送第三方检测检验进行检验以确认其是否符合环境物质管理标准?5. 客户服务与持续改善5.1有无处理客户投诉的文件化的作业程序?5.2有无明确部门或人员负责客户投诉处理?5.3有无明确客户投诉信息的传递途径?5.4客户投诉经负责部门或人员初步分析后是否迅速传递至责任部门采取改善措施?5.5有无客户特殊要求(特殊规格或特殊配合需要)转化系统以保证客户特殊要求被执行?5.6有无明确规定客户投诉回复时间?是否在规定时间内将详细书面改善措施回复给客户? 5.7客户投诉处理是否有改善效果追踪(PDCA)?5.8是否定期对客户投诉进行统计以作改善之依据?6 . 仓储管理及物料管制6.1有无文件化的仓储管理作业程序以规范搬运、储存、包装、防护、交付作业?6.2仓库有无合理之区域划分(如原材料仓、成品仓、半成品仓、待验区、退货区等)及库位划分?运输通道是否畅通?6.3有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.4有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.5对环境有特殊要求之物品是否存放在温度、湿度符合要求之场所?6.6静电敏感材料是否采取静电防护措施?6.7存货记录是否准确显示货品数量,存放位置及进出状况?6.8仓库内物料摆放是否整齐有序?周围环境是否干净整洁?6.9有无物料存放周期之规定?过期物料是否重新验判?6.10所有物料都有相应标识显示其状态(良品、不良品、原材料、半成品、成品等)?6.11有无物料先进先出(FIFO)之管制?执行成效如何?6.12有无处理客户退回品之文件化程序?7.人力培训7.1公司人力资源政策是否有明确的书面规定:禁止招募、使用童工(16岁以下),该规定有无切实执行?7.2有无文件化的培训程序?7.3有无确认与质量有关所有人员培训需求之系统?有无按培训需求制定培训计划并依计划实施培训?7.4有无与不同工作性质不同工作层别相适应之培训教材体系?7.5培训讲师之资格有无清楚规定及授权?7.6所有与质量有关人员特别是检验人员及重要制程作业人员是否必须接受过相应培训且合格后方能上岗?7.7 有无规定接受培训人员之考核方法(理论考试或实践考核)?考核结果是否作为相应人员合格上岗之依据?7.8是否对特殊工作岗位(如电工)作明确定义?其作业人员之资格是否经认定及授权?7.9 培训纪录是否完整并保存?8 . 文件管制8.1有无文件化的文件管制程序明确定义管制文件范围(质量手册、程序文件、设计文件及技术图面、作业说明书、稽核文件等)并保证管制文件确实受控?8.2 能否保证所有与质量有关人员易于得到恰当且现行有效管制文件?过时或作废文件是否及时从所有使用场所撤走?8.3有无规定管制文件之审核权限?管制文件在发布前是否经授权人员审核通过?8.4有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.5有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.6质量记录有无保存时限规定?质量记录是否能充分证明质量系统运行之有效性并作改善之依据?9.产能、成本、交期配合9.1客户订单是否有系统之检查工单之版本更新?9.2确认客户订单前是否确认客户产品规格与订单一致?9.3客户通知产品规格变更是否有图面及承认书或ECN做依据?9.4客户往来文件、要求、通知、合约等是否完善管理?9.5业务及工程部门是否有能力处理客户对产品生产制程之要求?9.6客户订单中如有特殊要求,公司内部文件是否也记录客户之特殊要求?9.7客户订单中提供之相关技术文件是否妥善保管不外流?9.8是否有建立客户服务响应时间即客户满意指针之一的管理系统?9.9是否有对客户制定定期的降价计划.目标,执行成效如何?9.10是否有定期的运输、材料、制程计划成本缩减?9.11现有成本/价格水平(参考我司相近材料或半成品成本/价格)9.12现有机器、设备、产能、交期可达到水平状况?9.13是否有相关产能的应急和备援以及扩充计划?10.模具工程能力10.1模具维修与保养是否确实执行、数据是否健全?10.2有无建立模具履历表管制模具状况、成品质量与产能?10.3设计人员的设计水平状况?10.4开模、修模或相关经验是否丰富?10.5作业流程与管控是否顺畅?10.6技術人員的水平及人員編制是否充足?10.7硬件设备状况(加工生产设备) ?10.8软件设备状况(指脑绘图软件重要加工设备编程软件) ? 11.社会诚信11.1信誉度、社会责任等企业形象,车间环境、员工福利…?。

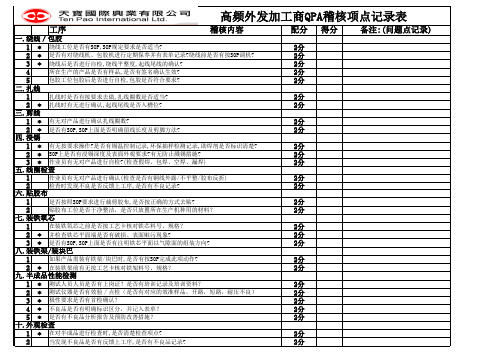

供应商QPA稽核点检表(高频变压器)

配分得分备注:(问题点记录)1*2分2*2分3*2分42分52分12分2*2分1*2分2*2分1*2分2*2分3*2分12分22分12分22分12分2*2分3*2分12分2*2分1*2分2*2分3*2分4*2分5*2分1*2分SOP上是否有浸锡深度及表面外观要求?有无防止溅锡措施?在对半成品进行检查时,是否清楚检查项点?所在生产的产品是否有样品,是否有签名确认生效?有无按要求操作?是否有锡温控制记录,环保抽样检测记录,助焊剂是否标识清楚?作业员有无对产品进行自检?(检查假焊、包焊、空焊、漏焊)包胶工位包胶后是否进行自检,包胶是否符合要求?有无对产品进行确认扎线圈数?极性要求是否有首检确认?不良品是否有明确标识区分,并记入表单?是否有不良品分析报告及预防改善措施?是否有SOP,SOP上面是否明确留线长度及剪脚方法?在装铁氧芯之前是否按工艺卡核对铁芯料号、规格?是否有SOP,SOP上面是否有注明铁芯平面以气隙面的组装方向?并检查铁芯平面端是否有破损、表面赃污现象?贴胶布工位是否干净整洁,是否只放置所在生产机种用的材料?八.装铁架/装块巴如果产品需装有铁架/块巴时,是否有按SOP完成此项动作?九.半成品性能检测十.外观检查四.浸锡五.线圈检查六.贴胶布七.装铁氧芯作业员有无对产品进行确认(检查是否有铜线外露/不平整/胶布反折)是否按照SOP要求进行裁剪胶布,是否按正确的方式去贴?检查时发现不良是否反馈上工序,是否有不良记录? 高频外发加工商QPA稽核项点记录表一.绕线/包胶二.扎线三.剪线绕线工位是否有SOP,SOP规定要求是否适当?是否有对绕线机、包胶机进行定期保养并有表单记录?绕线前是否有按SOP调机?绕线后是否进行自检,绕线平整度,起线尾线的确认?工序 稽核内容扎线时是否有按要求去做,扎线圈数是否适当?扎线时有无进行确认,起线尾线是否入槽位?在装铁架前有无按工艺卡核对铁架料号、规格?测试人员人员是否有上岗证?是否有培训记录及培训资料?测试仪器是否有效验/点检(是否有对应的效准样品,开路,短路,耐压不良)。

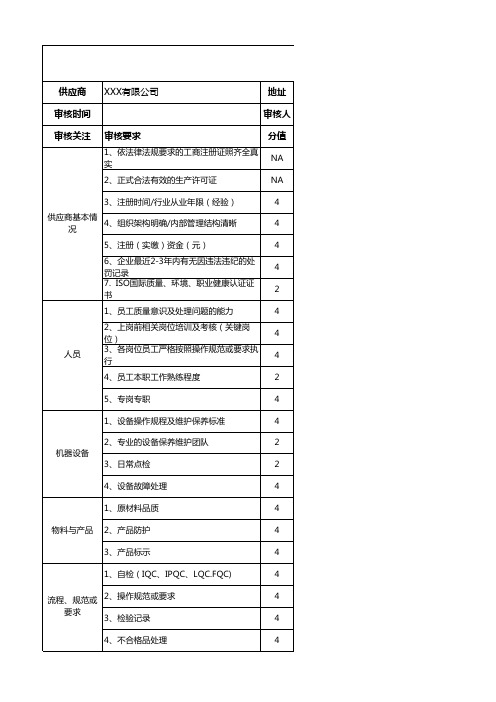

新供应商QSA QPA审核checklist及审核报告

8 人员(流动、培训、技术管理及能力)

上岗资格及培训、定期核查

a.是否进行岗前培训及考核(包括技术人员、检验人员、作业人员)?

b.是否有资格评定记录? 是否定期考核、实行末位淘汰?是否对培训记

8.1

录进行维护和更新? c.对员工上岗资格的评定程序与内容是否有效和足够?员工上岗资格如何

2.1.4 供应商规模在同行业中如何?

2.1.5

新供应商审核 a.是否有审核细则? b.是否有审核报告及记录? c.结果管理:是否经过审批?是否对不合格再审或改善跟进?

2.1.6

样板管理 a.是否有样板管理流程(含签样规则)? b.样板卡内容是否能识别不同状态? c.是否有样板发放/回收管理?

2.1.7 对供应商是否有变更管理要求与记录?

稽核员: 综合评述:

时间:2018/8/3

序号

稽查项目

无关

1 体系文件审核(ISO9001、QC080000) (Quality)

高层管理者的质量理念及意识如,公司内质量方面的最高管理人员在公 1.1.1 司管理层的地位及其被赋予的职责和权限是否充分和足够?高层管理者

是否参加重要质量会议,参与公司管理评审等

于失准前的测试产品是否重新测试?

测试设备

是否满足客户/产品需求

3.3

a.是否满足客户要求? b.是否满足产品的要求?

c.若客户有特殊要求,是否能按客户要求配置测试设备?

测试设备

MSA 3.4 a.是否实施MSA ?

B.何时做MSA?不合格时会如何处理及改善?

4 技术能力

技术研发人员结构:

4.1 a.主要技术研发人员的构成(数量比例、学历、工作经验等);

2.4.1

QPA-QSA-SQE-供应商审核检查表

有不合格品处理要求且现场有区域或标示或记录4分,有要求未执行2,都无0

生产现场5S状态良好,机台与地面基本干净,商品与物品都摆放整齐4分,部分做到2分,杂乱 无章0 生产环境中无对人员或产品造成损害的物质或操作,4分;生产环境中有对人员或产品造成损害 的物质或操作,但已采取有效的防范措施,2分;生产环境中有对人员或产品造成损害的物质或 操作,且无有效的防范措施,0分。 产品储存场所中无潮湿、异味或其他对成品或原材料品质有影响的因素,4分;产品储存场所中 有对成品或原材料品质有影响的因素,但已采取有效的防范措施,2分;产品储存场所中有对成 品或原材料品质有影响的因素,且未采取有效的防范措施,0分。

职责独立,各司其职4分,部分独立2分,全部兼职0分

有文件且有执行证据4,有文件但是实际没按照执行2,无0 工厂有专业的维护保养团队或可以得到设备厂家的及时维护保养,且有记录,4分;设备可以得 到及时的维护保养,但无法提供充足的记录,2分;其余,0分 有要求且有执行证据4,无0,有要求但是没执行证据的2

有部门划分且有文件或图示4分,有划分无文件图示2分,都无0

100万以下(0分),100-300万(2分),300万以上(4分)

有,0分;无,4分。

有其一,满分;无,0分。

员工知晓岗位质量控制要点,能及时发现问题,且知晓如何处理发现的问题,杜绝问题流到下 一工位,4分;其他0分 有培训计划,保存了充足的实施记录,4分;有培训计划,没有充足的实施记录,2分;无计 划,无实施记录,0分。 各岗位员工严格按照操作规范或要求执行,4分;个别员工未按照操作规范或要求执行,2分; 30%以上(含)未按照操作规范或要求执行 员工完全可胜任本职工作,4分;员工偶尔无法胜任本职工作,导致产线少量产品积压,2分; 员工完全无法胜任本职工作,0分。

品管部量试量产出货检查清单(check list)

□ MT前完成.

□ 培訓記錄. □ 測試程式.

□ FQC完成. □ MT前完成.

□ 培訓記錄. □ QA匯總報告.

MT問題點.

□ 客戶QA放行報告/意見.

□ 環保確認報告.

IQC 料件抽檢.

□ MP前完成.

IPQC

□ 作業指導書.

□ 檢驗標准.

依文件和客戶要求對各工序逐項確 □ 工令單.

認,並及時記錄和反饋問題.

□ QA匯總報告.

□ 客戶QA匯總報告/意見.

□ 環保確認報告. □ 作業流程.

□ QCFC. □ 客戶簽發成品樣品.

□ R&D簽發成品樣品.

1.新材料外觀樣品.

□ QE之QCFC □ FQC階段客戶簽發.

□ FQC階段R&D簽發.

2.新材料標準/樣品/檢查重點. □ 進料前R&D簽發樣品

IQC 3.新材料供應商評估.

4.新材料全檢.

□ 供應商制程報告. □ 供應商OQC全檢報告. □ 供應商評估報告. □ IQC對供應商生產現場之考察. □ MT前完成.

FQC OQC

IPQC FQC OQC QA

1.測試程式確認. 2.檢查重點/教育培訓. 1.測試程式確認. 2.檢查重點/教育培訓.

□ 測試程式.

□ FQC完成. □ MT前完成.

□ 治具/工具確認.

□ 作業方式/方法確認. □ QE之QCFC

FQC 產品確認.

□ 測試程式/檢查重點.

15 產品確認 16 產品出貨

OQC OQC

產品確認. 產品豁免出貨報告.

□ 測試程式/檢查重點.

□ 客戶QA放行報告/意見. □ 邏輯QA匯總報告.

7. 負責人/日期

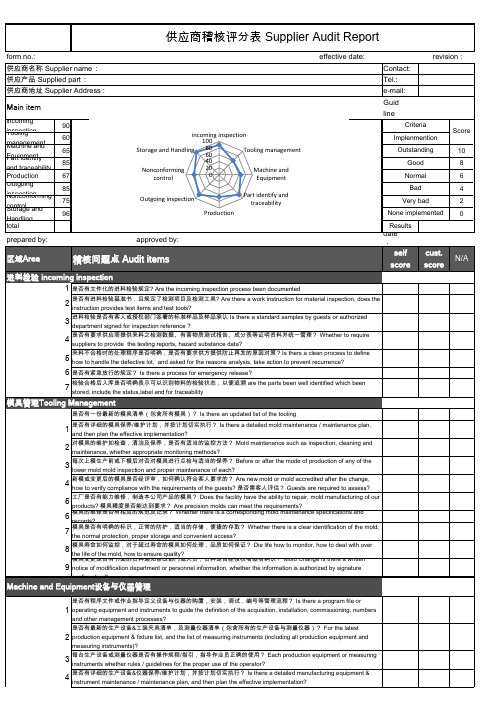

供应商QPA审核表单中英

6 7 8 9 10 11

是否有内校人员? Are there people within the school? 此人是否有资格从事内部测量仪器或设备的校验活动? Whether the person is qualified to undertake verification activities inside the measuring instrument or device? 是否有内校作业指 导书? Whether the school operating instructions? 外校机构是否有资质或是国家认可的机构? Are there agencies outside the school nationally recognized qualification or institution? 是否按校验计划准时或提前对量具及测试/检验设备进行校验,并保存校验证书或记录? Whether the check on time or ahead of plan for measuring and testing / inspection equipment calibration, and save the calibration certificate or 对校验后的仪器如何进行区分与标识? After calibration of the instrument and how to distinguish identity? 对校验失效或损坏的仪器设备如何管理? Checksum failure or damage to the equipment how to manage? 是否有适当的管控以确保针对校验失效采取相应的措施? Are there adequate controls to ensure that the failure to take appropriate measures for the verification? 对所用的测量仪器或设备是否都做测量系统分析(重复性与再现性分析GR&R),并保存有记录? Of the measuring instrument or device used to measure whether the system analysis done (repeatability and reproducibility analysis GR & R), and the preservation of records?

供应商QPA稽核点检表(外发高频变压器)

Date(查厂时间)2008-7-9Site(地 点)东莞石碣Tenpao(天宝)Supplier(供应商)Item (序 号)Owner (责 任 人)Due Date (完 成 时 间)Follow up (追 踪)12345Attendee(参加人员)外发科:何海才 PE:吴利中 品管:董晓红詹少波Supplier(供 应 商 )盛辉电子厂制程绕线后堆积严重,摆放不整齐;作业员操作时未对包胶效果进行确认:(品质隐患,引针容易变形)浸锡工位半成品太多且散乱,放置高度已超过四次;(半成品应摆放整齐,不可堆积)Audit Finding (问 题 点 描 述)Root cause & Action (原 因 分 析 及 对 策)原材料未有固定区域,磁芯摆放方法不符合和要求;(损坏材料的特性,材质变质)烘烤箱未进行校检,浸油现场未对助焊剂、绝缘油列入管理;(该材料为危化品,有品质及安全隐患)该公司为有月、周品质数据,品质目标定为98%,实际数月为达成目标,未进行内部检讨改善:(品质改善意思薄弱,执行力差)Date(查厂时间)2008-7-9Site(地 点)东莞石碣Tenpao(天宝)Supplier(供应商)Item (序 号)Owner(责 任 人)Due Date(完 成 时 间)Follow up(追 踪)Attendee(参加人员)外发科:何海才 PE:吴利中 品管:董晓红詹少波Supplier(供 应 商 )盛辉电子厂Audit Finding (问 题 点 描 述)Root cause & Action (原 因 分 析 及 对 策)。

供应商评鉴项目表 QPA---滨中元川

1 1 1 1 1 1 1 1

1 MD-05机器设备管理办法 1 1 1 1 QA-14过程PFMEA管理办法 1 1 1 QA-15送件核准作业办法 QA-14过程PFMEA管理办法 QA-14过程PFMEA管理办法 MD-05机器设备管理办法 QA-11统计技术运用办法 QA-11统计技术运用办法

Quanta Stamping Quality Process Audit Checklist

4: Machining operation

4.1 4.2

Self Avg Score: 100% Ri-teng Avg Score: 92% Counts: 26 Counts: 26 Subtotal: 26 Subtotals: 24 Are machining personnel trained and/or certified for the operations? Needs to be supported by evidence of certification.機器操作員是否受過培訓/或有操作資格?有證據證明嗎? Does the operator have necessary protective equipment? Like glasses, gloves, shoes, hearing etc. 操作員是 否有足夠的保護設備?例如,眼罩,手套,鞋子,耳麥等? Is there adequate machines guards in place to protect the operator from injury?Are inspected periodicallly? 是否 有足夠的防護設施來保護操作員不受傷害?且是否會定期檢查? Is there SOP in place for machine set up operations ? 是否有相應的機器操作SOP? Do the SOP include process settings, visual-aid and tools used?SOP是否包括流程設置,可視輔助和治具? Are drawings available for verifying FAI's at inspection? 圖面是否可用於證實首件檢驗?

供应商QPA稽核查检表

72% 80% 72%

序号 1 2 3 4 5 6 7 8

项目内容 以往审核情况 供应商管理 IQC进料检验 材料储存管理 制程管理 PCE/ECN变更 包装 OQC出货检验

单项最 高分 16 28 108 48 156 96 52 64

标准分权重 实际得分 3 5 19 9 27 17 9 11 综合得分 评价等级 0 26 102 45 144 88 48 57

实际得标 准分 0.00 4.64 17.94 8.44 24.92 15.58 8.31 9.Байду номын сангаас0

符合率 0.00% 92.86% 94.44% 93.75% 92.31% 91.67% 92.31% 89.06%

备注

71.53 分数 评价等级

不合格 不合格 合格 优良 <60分 60-72分 72—80分 80-100分

供应商QPA稽核查检表

物料名称 供应商名称 地点 电话/传真 考察小组成员

72% 60% 60% 60% OQC出货检验

联系人 考察时间 组长 组员

72% 80% 以往审核情况 60% 100%

60% 供应商管理

72% 80%

包装 80%

0%

IQC进料检验

PCE/ECN变更

材料储存管理 制程管理

80% 60% 72%

物料制程考察综述

总体评价(根据前期技术资料和现场审计作出)

誉铭新可以根据需要和检查重点,按照本稽查表,选择部分体系、部分要素或全部项目。对照每个相应 要素逐个检查,每个要素评分标准如下: 1.没有做到,也没有证据支持:0分 2.少部分做到,有证据支持,但没有例行化:1分 3.大部分做到,并且例行化,而且证据充分:3分 4.完全做到,并且例行化,而且有证据充分:4分 5.如果不涉及,请用“NA”在“记事”栏中标明。

供应商评鉴稽核表Checklist

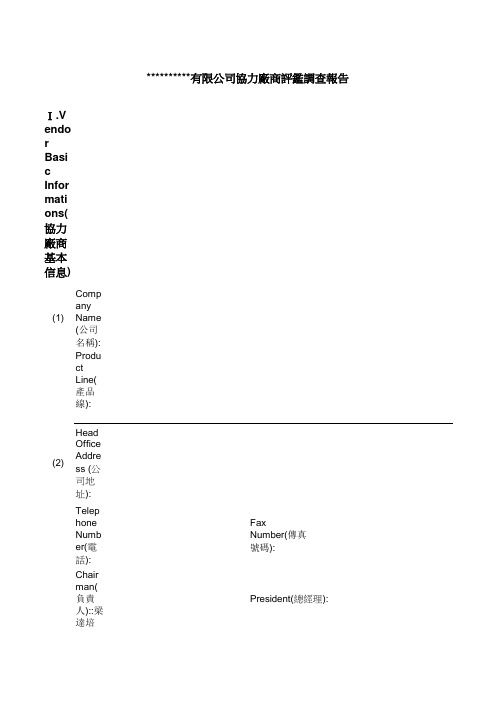

Ⅰ.Vendor Basic Informations(協力廠商基本信息)(1)Company Name(公司名稱):Product Line(產品線):(2)Head Office Address (公司地址):Telephone Number(電話):Fax Number(傳真號碼):Chairman(負責人)::梁達培Contact Windows(聯絡人)(3)Sales Amount(年營業額)(4)Major Customers(主要顧客)(5)Authorized Distributor(指定代理商與經銷商)(6)Capital (資本額)(7)Major Bank Account(往來銀行)(8)Plant Location(工廠所在地)Location1(所在地一)Location2(所在地二)Address (地址):Address (地址)Major Products(主要產品):Major Products(主要產品)Production Capacity(生產產能):Production Capacity(生產產能)Factory Space(工廠面積):Factory Space(工廠面積)(9)Total Number of Employees (員工總數)1.Total Number of Staffs(職員總數)Quality Control(品管)Number(人數)Research&Development(設計研發)Number(人數)Engineering Support(工程支援)Number(人數)Production Management(生產管理)Number(人數)Materials Management(物料管理)Number(人數)Marketing & Sales(行銷業務)Number(人數)Manufacturing Engineering(製造工程)Number(人數)Management Unit(其他管理單位)Number(人數)2.Total Number of Direct Labors(直接生產人力總數)Form No.SQM-08 Rev:4.0Owner(負責人)Owner(負責人)Owner(負責人)Owner(負責人)Owner(負責人)Owner(負責人)Owner(負責人)Owner(負責人)**********有限公司協力廠商評鑑調查報告President(總經理):II. Vendor Basic Data (協力廠商基本資料)III. 有害物質檢測設備資料 Restricted Substance Test Facilities DataAPPROVAL(核准)CHECK(審核)DRAFT(填表 )Form No.SQM-08 Rev:4.0。

供应商QPA稽核点检表(SMT外发)

NO工序稽查内容配分得分备注1天宝提供的所有物料是否有被有效的检验或验证?22原材料(包括辅助材料)及客供料是否有制定检验标准?23原材料(包括辅助材料)及客供料检验不合格是否有开出不合格报告会审相关单位?24来料检验不合格是否有开出VCAR进行原因分析与对策并结案归档?25材料存储是否有相SOP规定并对温湿度进行有效的管控?26材料存储区域划分及标示是否明确?不同类别材料是否有作分开管理?27散装材料及尾数材料是否有作明确的规格及数量标识?28锡膏和红胶是否有按SOP规定储存及进行有效回温管理?29SMT车间是否有按规定进行温湿度管控?210PCB板在投入使用前是否有按规定进行烘烤?211锡膏和红胶在使用前是否有按规定进行有效回温及搅拌?212PCB板在印刷时是否有按SOP要求对板面杂物进行清理?213印刷作业员是否有按SOP要求在PCB板印刷后进行检验并按规定的方式进行放板(放板方向一致性)?214印刷作业员是否有按SOP要求的频度对钢网进行擦拭?215印刷工序SOP是否有规定印刷的操作方式及刮刀的角度等(手动印刷台)?216印刷工序作业不良板是否在规定的时间内进行清理?217印刷台面是否有定时进行清理并保持台面清洁?218锡膏和红胶在启用后是否密封存放?219SMT程序设定名称是否能清晰识别相应之规格产品?220机台上或拉头看板是否明确显示生产状态及产品规格?221SMD元件在装机时是否有核对相应机型站位表并填写装料记录?222操作员或组长是否有做首件并送IPQC确认签名后开始生产?223换料时是否有通知IPQC在场确认并详细记录换料规格和数量并签名?224SMT设备是否可以明确显示抛料记录且是否有相关规定进行管制?2SMT外发加工商QPA稽核项点记录表进料检验管理仓储及发放管理SMT印刷SMT贴装。

Supplier Audit Check List供应商审核检查表

Observations and Notes

Supplier Response

Mandatory Key Questions N Y

N/A Explanation

N

N

N

N

N

N

N

N

N

N N N

OSA

2 of 7

Doubleclick cell if N/A

Partia

N

Y

N

Y

N

N

Y

N

N

Y

OSA

1 of 7

Doubleclick cell if N/A

Partial Credit

Full Credit

Assessment Item 12. Is the supplier ISO or TS registered? 13. Is there a formally documented system used to select and manage suppliers through advanced evaluation or by review of quality performance? (Verify if approved suppliers list exists) 14. Is there a formal corrective action program implemented for the Supplier's purchased material? How do they monitor their supplier compliance to this process? 15. Are raw materials / components identified and traceable to test or certification reports? ·Date Codes ·Serial numbers ·Certificates of Analysis ·Bar coding technology 16. Are raw materials / purchased components inspected, tested or otherwise verified prior to use? Do they use in-house testing or external lab tests? 17. If work is subcontracted to external sources, are there controls to assure the quality of the subcontracted work? 18. Is there a system for verification, storage, reporting and maintenance of their customer’s consigned material, equipment, tools, dies, patterns, gages? 19. Are the environmental conditions in the laboratory and work areas adequate for the work performed? Are the work areas organized (using 5S or other methods) for the work performed? Does the work environment appear safe? 20. Is Statistical Process Control being used as the parts are produced or after the fact? 21. Are statistical methods effectively used for assuring parts are produced within control limits (e.g., histograms, X & R charts, P charts, etc.). If yes, indicate the % of parts involved in the Notes field. 22. If control charts are used throughout the production areas are they used effectively? Note how many are attribute vs. variable charts, how many use control limits vs. spec limits, frequency and recency of updates. Check to see if out of control points are identified and acted on. Include comments in the Notes field. 23. Is there evidence of control charts leading to actions? 24. Are process operators and inspectors trained on the work instructions for their area? 25. Are machine operators and inspection personnel sufficiently trained to utilize the statistical process control concepts?

SQM check list (QSA)-NEW

供應商全稱 :

評鑑時間

供應產品類別:

供應商評鑒原因: 例行評鑒 (由品保單位召集) 新廠商 (由採購單位召集)因特定事項安排之評鑒 (品保單位召集)相關說明: 經過此次評鑒,此供應商:有效期 / 條件本公司采購限定條件說明(需要時填寫)僅供本公司內銷工廠使用僅供本公司外銷工廠使用需限定可采購材料型號等說明:評鑑結果請示上級作批准

: 品保中心處長

總經理

不予以承認

供應商品質管理部主管

供應商資格評鑑摘要

予以承認臨時/條件承認。

QPA检查表

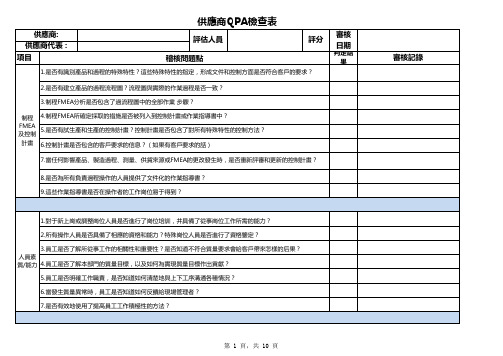

供應商QPA檢查表

評估人員

評分

稽核問題點

1.是否有識別產品和過程的特殊特性?這些特殊特性的指定,形成文件和控制方面是否符合客戶的要求?

審核 日期

判定結 果

2.是否有建立產品的過程流程圖?流程圖與實際的作業過程是否一致?

3.制程FMEA分析是否包含了過流程圖中的全部作業 步驟?

8.是否為所有負責過程操作的人員提供了文件化的作業指導書? 9.這些作業指導書是否在操作者的工作崗位易于得到?

1.對于新上崗或調整崗位人員是否進行了崗位培訓,并具備了從事崗位工作所需的能力?

2.所有操作人員是否具備了相應的資格和能力?特殊崗位人員是否進行了資格鑒定?

3.員工是否了解所從事工作的相關性和重要性?是否知道不符合質量要求會給客戶帶來怎樣的后果? 人員素 質/能力 4.員工是否了解本部門的質量目標,以及如何為實現質量目標作出貢獻?

溯

第 3 頁,共 10 頁

可 追 溯 5.是否有一個即時的資訊控制系統(ERP或其它)? 性

第 4 頁,共 10 頁

追 溯 性

6.當客戶要求時,是否記錄和保持了可追溯性? 7.是否標識在庫和在制原材料,以便按先進先出的次序使用物料?

1.每臺機臺是否有受控的作業文件(如作業指導書,制程管理計畫等)指導操作人員? 2.這些文件是否內容齊全,有圖片標識,簡單易懂,且有工藝權威人簽署? 3.每套模具是否都有一份受控的標準架模參數表? 實際機台的設定值與標準是否相符? 4.生產部門是否點檢並記錄了實際架模參數? 如實際參數不在標準範圍內,是否有記錄原因? 5.生產現場是否有首件或標準樣品或限度樣品作為參考,指導作業員正確地執行自檢? 若生產條件變異,作 業員發現會如何處理? 6.不良品返工或報廢是否有相應記錄?返工是否有相應的流程? 返工後的產品是否被再次檢驗? 生 產 7.生產員工是否按作業指導生產/加工/自檢/包裝產品?是否將不良品現象/數量記錄入生產日報,並將不良品 技 放入標識清晰的指定的不良品箱/盒/袋/筐裡? 術 8.調機品是如何管控的? 過程中再次調機,如何管理? 和 工 9.是否有用一些工裝夾具輔助生產,為防止產品變形,漏加工,少或多數等? 藝 10.生產工藝中是否標明了關鍵工位,對過程中的每個工序或關鍵工序是否有進行監控? 11.生產不良資料是否定期匯總並進行統計與分析,分析出的根本原因有沒有採取有效的改善措施? 12.生產中如有機加工工序(如鑽孔,攻牙,車紋,或用到銑刀的),是否對所用的刀具的使用進行有效管控 (如刀具壽命),以確保產品品質? 13.生產過程中出現批量性的品質不良時,生產是否對不良批進行原因分析,並採取有效的糾正和預防措施? 14.對於每一款產品,是否都有最新版本的圖紙,檢驗指導書? 15.是否對糾正和預防措施的有效性進行確認與驗證? 如確實有效,是否加入作業指導書形成標準化?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

核准:

品保主办:

工程主办:

采购主办:

项目

调查内容

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

3.公司被测试之使用的文件是否有适当的被管制?

4.客户是否可荻得产品适当的可靠度测试数据?

5.可靠性测试作业是否有适当的书面化之程序文件?

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

核准:

品保主办:

工程主办:

采购主办:

项目

调查内容

10.所有物料都有相应标识显示其状态(良品、不良品、原材料、半成品、成品等)? 11.有无物料先进先出之管制?执行成效如何?

六.培训

1.公司人力资源政策是否有明确的书面规定:禁止招募、使用童工(16岁以下),规定有无切实执行? 2.有无文件化的培训程序?培训记录是否完整并保存? 3.有无确定与质量有关所有人员培训需求之系统?有无按培训需求制定培训计划并依计划实施培训? 4.所有与质量有关人员特别是检验人员及重要制程作业人员是否必须接受过相应培训且合格后方能上岗? 5.有无规定接受培训人员之考核方法(理论考试或实践考试)?考核结果是否作为相应人员合格上岗之依据? 七.文件管制 12..公有司无有文否件通化过的相文关件管管理制体程系序之明认确证定(义如管I制SO文90件01范等围)(?质量手册、程序文件、设计文件及技术图面、作业说明书、稽 核文件等)并保证管制文件确实受控? 3.能否保证所有与质量有关人员易于得到恰当且现行有效管制文件?过时或作废文件是否及时从所有使用场所撤走? 4.有无规定控制文件之审核权限?控制文件在发布前是否经受权人员审核通过? 5.有无客户产品标准及工程变更转化系统以保证客户标准或工程变更能够及时被使用场所(检验、生产)得到并执行? 6.质量记录有无保存时限规定?质量记录是否能充分证明质量系统运行之有效性并作改善之依据? 八.可靠性测试 1.适当的最终测试与产品可接受度是否有纳入检验规范? 2.首件产品是否有执行相关的测试?

核准:

品保主办:

工程主办:

编号:

传真:

传真:

项目得分

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

采购主办:

项目

调查内容

78..良有品无、制不程良流品程、卡在以制识品别中在有制无品作之标状识态以,清流楚程识卡别上,已并完置成于之正工确序区是域否?都有QA PASS章以保证只有良品才会流至下一工 序? 9.不良品是否经受权人员审核并按规定处理?返工/返修后的产品是否经检验合格后方可进入下一道工序? 10.有无文件化的设备维修保养制度并切实执行? 11.生产设备、工装、治具等是否有足够能力及精度满足稳定生产之需要? 12.整个生产线是否依生产流程之顺序及设备和空间状况作统筹规划?是否顺畅有效率? 13.生产现场是否实行5S制度?是否清洁整齐有序? 14.成品及重要制程之半成品有无良品率之统计?有无提升良品率之计划以降低质量成本并切实实施? 三.出货检验 1.有无文件化的最终检验及出货检验作业程序? 2.有无成品检验、出货检验作业指导书及合理的抽样计划?有无缺陷等级划分缺陷判断标准? 3.最终检验、试验所需之设备仪器是否是足够可用? 4.有无按规定做落地、振动、环境试验或其它可靠性试验并提供试验报告? 5.不合格之成品是否清楚标识且经审核并及时处理? 6.对于成品不合格之信息是否及时采取纠正预防措施且相关部门积极参与? 7.包装材料是否有效保护产品以防损坏变质? 8.出货前有无使用检查表对产品包装数量、方式、货品识别标签进行准确复核以判断是否合规定要求? 9.有无出货检验报告?内容是否具体详实,符合客户规范?

填表日期:

公司全称

地 公司地址:

讯

址 及

工厂址:

通 负责人或联络人:

主要 产 品:

调查日期:

供货商Check List(QPA)

电话: 电话: 电话:

项目

调查内容

一.进料检验

1.原材料进料检验流程是否合理? 2.进料检验部门是否具备对供应商质量管理的能力,对供应商的改善要求是否有进行及时跟踪? 3.IQC检查结果是否用于改正,预防,追踪,确认? 4.进料检验目标是否有效的运用及管理? 5.原材料是否按规定有效的管理,不合格材料是否立即、及时的处理? 二.制程管制 1.每一工作站别是否都有作业指导书明确规定该站别所用之机器、设备、工具及作业流程? 2.作业指导书是否明确规定机器设备参数(如温度、速度)、工作规格以及材料名称、料号等? 3.检验站之设备是否合理并配备适当检验人员?每一检验站有无规定检验项目记录? 4.有无明确的检验标准、样品及抽样方式? 5.有无将检验结果统计整理成质量数据并定期通报相关部门? 6.有无首件检查制度?首件检查之时机及项目内容是否合理?

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

核准:

品保主办:

工程主办:

采购主办:

项目

调查内容

10.有无产品标识追溯的文件化程序以保证实现从客户处的产品追溯到各工序?

四.客诉服务

1.有无处理客户投诉的文件化的作业程序? 2.有无明确客户投诉信息的传递途径? 3.有无明确部门或人员负责客户投诉处理? 4.客户投诉经负责部门或人员初步分析后是否迅速传递至责任部门采取改善措施? 5.客户投诉处理是否有改善效果追踪(PDCA)? 6.是否定期对客户投诉进行统计以作改善之依据? 五.仓库管理及物料管制 1.有无文件化的仓储管理作业程序以规范原材料、半成品、成品之搬运、储存、包装、防护、交付作业? 2.仓库有无合理之区域划分(如原材料仓、成品仓、半成品仓、待验区、退货区等)及库位划分?运输通道是否畅通? 3.有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质? 4.对易燃、易爆、腐蚀性及有毒物品是否依正确储存条件存放于安全场所? 5.对环境有特殊要求之物品是否存放在温度、温度符合要求之场所? 6.静电敏感材料是否采取静电防护措施? 7.存货记录是否准确显示货品数量,存放位置及进出状况? 8.仓库内物料摆放是否整齐有序?周围环境是否干净整洁? 9.有无物料存放周期之规定?过期物料是否重新验判?