小直流电机开环调速的设计

直流电动机调速系统

直流电动机调速系统的能耗分析

能效比

直流电动机的能效比通常较高,可以在较高的效率下运行,减少 能源浪费。

功率因数

直流电动机的功率因数较高,可以减少无功损耗,提高电网效率。

热效率

直流电动机的热效率也较高,可以在长时间运行下保持稳定的性 能。

直流电动机调速系统的稳定性分析

抗干扰能力

直流电动机的调速系统通常具有较强的抗干扰能力,可以在复杂 的工作环境下稳定运行。

直流电动机调速系统的调速性能

调速范围

直流电动机的调速范围通常较大,可以在较 宽的转速范围内实现平滑调节,满足不同工 况下的需求。

调速精度

直流电动机的调速精度较高,可以通过精确的控制 算法实现转速的精确控制,提高生产过程的稳定性 和产品质量。

动态响应

直流电动机的动态响应较快,可以在短时间 内达到稳定转速,满足动态负载变化的需求 。

输标02入题

调压调速是通过改变电枢电压来控制电动机的转速, 具有调节方便、平滑性好等优点,但调速过程中能量 损失较大。

01

03

串级调速是通过改变转子回路的电阻来控制电动机的 转速,具有调节方便、能量损失较小等优点,但调节

范围较小且对电机结构有特殊要求。

04

调磁调速是通过改变励磁电流来控制电动机的转速, 具有调节方便、能量损失较小等优点,但调节范围较 小。

系统调试

在系统集成完成后,进行全面的 调试,确保各部分工作正常,满 足设计要求。

性能测试

对系统的性能进行测试,包括调 速范围、动态响应、稳态精度等 指标,确保系统性能达标。

优化改进

根据测试结果和实际应用情况, 对系统进行必要的优化和改进, 提高系统的稳定性和可靠性。

04

直流电机开环调速系统工作原理

直流电机开环调速系统工作原理1. 什么是直流电机?直流电机,顾名思义,就是那种靠直流电供电的电机。

就像我们日常生活中常见的玩具车、电风扇一样,这些电机在我们生活中可谓是随处可见。

它们能把电能转化为机械能,帮我们完成各种各样的工作。

而开环调速系统,听上去很高大上,但其实就是一种简单的控制方式。

它不像闭环控制那样复杂,所以咱们今天就来聊聊这个“简单明了”的开环调速系统到底是怎么工作的。

2. 开环调速系统的基本原理2.1 电机与电源的关系直流电机的运行离不开电源。

就像人需要吃饭才能有力气一样,电机也需要电源才能转动。

开环调速系统主要是通过调节电机供电电压来实现转速的变化。

简单来说,就是你把电压调高,电机转得快;调低,转得慢。

这个过程就像是给一辆车加油,油加得多,车跑得快,油加得少,车就慢吞吞的。

2.2 转速的变化转速变化的原理其实很简单。

当你给电机输入不同的电压时,电流也会随之改变。

电流越大,产生的磁场越强,电机转动得也就越快。

就像小朋友们在游乐场上玩秋千,推得越用力,秋千摆得越高,乐趣也就越多。

而电机转速的变化也能影响到它的输出功率,就像我们跑步的速度不同,消耗的体力也不一样。

3. 开环调速系统的优势与局限3.1 优势开环调速系统的最大好处就是简单易用,成本低。

对于一些不需要精确控制转速的场合,比如说风扇、玩具车,开环系统就像一位好管家,负责把电源和电机的关系打理得妥妥当当,省去不少麻烦。

而且,系统的设计也比较简单,不需要太多复杂的传感器和控制器,这样可以大大降低维护成本,简直就是一劳永逸。

3.2 局限不过,开环调速系统也有它的不足之处。

最大的局限在于它缺乏反馈机制。

想象一下,如果你的车子没有速度表,你怎么知道自己开得快还是慢?开环系统在负载变化时,无法实时调整电机的转速,可能导致转速不稳定,尤其是在负载变化较大的情况下,电机可能会出现过载或运行不平稳的情况。

这就像一场马拉松,选手们虽然都拼劲十足,但如果没有教练的实时指导,很可能会出现偏离轨道的情况。

直流电机调速开环控制

综合实验报告( 2011 -- 2012 年度第 1 学期)名称:电力电子综合实验题目:直流电机调速开环控制院系:电气与电子工程学院班级:台号:学号:学生姓名:指导教师:成绩:日期:2011年12 月一.实验目的1.掌握开环直流脉宽调速系统的组成,原理,各主要部件的工作原理2.验证直流电机运行的机械特性。

二.实验内容1.PWM触发脉冲的调试2.直流电机系统开环特性测试三.实验设备及仪器1.直流电动机2.双踪示波器3.测速发电机,直流发电机4.教学实验主控制屏四.注意事项1.注意安全,主电路电流不许超过电机的额定值。

2.改变正负给定时,必须先把电压调到最小值,然后按下主控制屏总电源开关的“断开”红色按钮,再改变给定方式。

3.注意接线方式的正确,老师检查正确后,才开始做实验。

五.实验设计方法和思想1.直流电机开环系统的测试因为我们需要讨论的是,直流电机开环的机械特性,即转矩T与转速N的关系。

从给定的实验仪器,我们知道测速发电机,测的也不是真正的转速,而是以电压来代替。

鉴于我们所学的东西的知识有限,我们无法测出真正的转矩,但是我们根据转矩T与电枢电流I成正比的关系,于是,我们小组的思路是,在回路中串联一个电流表测电枢电流,用电枢电流与测速发电机测出的转速的关系来描绘机械特性。

在单一控制变量法的思想的指导下,我们先把电机调到空载状态,而后保持输入电压的不变,再记录随着电枢电流的改变,转速的改变数据。

鉴于实验室提供了四个灯泡的并联串联,所以可以做到改变电阻来改变电枢电流。

六.实验数据的记录七.实验总结:根据我们所学的电机的知识,理想中的实验结果,应该是转矩T与转速N成正比的直线关系,随着电枢电流的增大,转速下降。

但是实际情况并不完全理想,所以,所得的不是直线,而是类似于平滑的曲线。

经过试验我们对电机运行有个更为具象的认识和了解,我们会继续努力学习相关知识,更深入的了解电机的特性。

直流电动机开环调速系统仿真

直流电动机开环调速系统仿真随着电动机在工业、交通等领域的广泛应用,开发一种高效可靠的电动机控制系统对于提高整个工业的精度和效率至关重要。

其中,直流电动机开环调速系统是电动机控制系统中的一种基础环节,其使得直流电动机能够以合适的速度运行,完成工作任务。

一、调速系统的基本原理1. 直流电动机的基本结构与原理直流电动机由定子、转子、刷子、通电电源四个基本部分组成,其中,定子上包覆绕组,绕组所带的电流受到直流电源的控制,与转子上的永磁体受到的作用力相互作用,产生电动力和电磁力,从而使转子旋转。

2. 直流电动机的调速根据直流电动机的转矩-速度特性曲线可知,直流电动机的转速与电极数、电流和电磁力等因素密切相关。

因此,通过控制直流电动机的电流大小,可以达到调节直流电动机转速的目的。

直流电动机开环调速系统主要由电动机本体、电流传感器、减速器以及驱动器等基本组成部分组成。

其中,电流传感器用于检测电动机电流的大小,而驱动器则输出一定的电压或电流,控制直流电动机的运行。

二、仿真实现1. 基本仿真模型基于MATLAB/Simulink软件建立的直流电动机开环调速系统仿真模型主要由瞬时电压、转速检测、控制逻辑、直流电机、直流电阻负载以及电流检测等组成,实时进行电磁转矩的计算,最终得到直流电机的运动状态,从而实现调速功能。

2. 仿真分析通过此仿真模型,我们可以得到直流电动机的运行状态,理解不同负载下的转矩-转速特性曲线以及电流在不同转速下的变化,从而通过调节电流、电压等参数,以达到理想的调速效果。

三、结论直流电动机的开环调速系统是一个重要的电动机控制系统组成部分,其能够有效地提高电动机的自动控制能力,大大提升了直流电动机的工作效率和精度。

本文通过介绍直流电动机调速系统的基本原理和仿真实现,为电动机控制系统研究和开发提供了参考和借鉴,对推动整个行业智能化和自动化发展具有重要意义。

第二章 直流开环调速系统总结

(a)线路;(b)电流断续时工作波形;(c)电流断续状况得到改善的工作波形;(d)电流连续时工作波形

2.2 晶闸管脉冲相位控制调速系统(V-M)

图2.7 V-M系统机械特性 图2.8 三相零式电路输出电压和电流波形图

(a)电流断续更严重时工作波形; (b)电流断续时工作波形; (c)电流连续时工作波形;

2.2 晶闸管脉冲相位控制直流调速系统(V-M)

3.晶闸管脉冲相位 控制可逆传动系统 可逆系统组成 环流的产生及大小

图2.9 两组晶闸管反并联可逆线路

2.2 晶闸管脉冲相位控制直流调速系统(V-M)

三相桥式可逆系统线路

图2.10 三相桥式可逆线路

(a)反并联线路;(b)交叉连接线路

2.2 晶闸管脉冲相位控制直流调速系统(V-M)

2. 4 直流开环调速系统的传递函数

1.晶闸管变流装置的传递函数

U d ( s) K s eTs s U ct ( s)

(2.2)

图2.16 晶闸管触发变流装置的失控时间

2. 4 直流开环调速系统的传递函数

1.晶闸管变流装置的传递函数

U d ( s) K s eTs s U ct ( s)

Ud RI d LdI d / dt E

(2.6)

(2.7) (2.8) 图2.17 直流电机等效电路

Te TL (GD2 / 375)dn / dt

E Cen

Te Cm I d

(2.9)

2. 4 直流开环调速系统的传递函数

2.电动机的传递函数(电流连续)

U d ( s) ( Ls R) L( s) E ( s) Te ( s) TL ( s) (GD 2 / 375) sn( s) E ( s) Ce n( s ) Te ( s) Cm I d ( s)

直流电机转速控制系统设计

直流电机转速控制系统设计一、控制系统框架1.检测部分:检测部分主要用于反馈直流电机转速信息。

常用的检测方法有编码器、霍尔元件和反电动势法等。

其中,编码器是一种精度高、稳定性好的转速检测传感器。

它通过感应转子上的编码盘,将转速转换为脉冲信号输出。

2.控制器:控制器是直流电机转速控制系统的核心部分。

它根据检测到的转速信息,与设定的目标转速进行比较,产生控制信号驱动执行器。

常用的控制器有比例控制器、比例积分控制器、比例微分控制器等。

其中,比例控制器通过调节输出信号的幅值来控制转速;比例积分控制器通过累积误差来产生输出信号;比例微分控制器则通过控制误差变化率来调节输出信号。

3.执行部分:执行部分主要用于控制电机的转速。

常用的执行器有功率晶体管、场效应管和三相半导体开关等。

其中,功率晶体管是最常用的直流电机转速控制器,它通过调节电路中的开关状态来改变电机的转速。

二、控制策略1.开环控制:开环控制是最简单的控制策略,它通过设定电机的输入电压或电流来控制转速。

缺点是无法对外部干扰和负载变化进行自动调节。

2.闭环控制:闭环控制通过反馈得到的转速信息来调整输入信号,实现对转速的控制。

闭环控制具有精度高、稳定性好的优点,适用于要求较高的转速控制场合。

三、系统参数调节1.参数估计:参数估计是指通过对电机特性进行建模,得到电机参数的估计值。

常用的方法有试验法和辨识法等。

2.参数调节:参数调节是通过对控制器的参数进行优化,以实现准确的转速控制。

常用的调节方法有PID调节和自适应调节等。

四、应用案例总结:本文详细介绍了直流电机转速控制系统的设计。

从控制系统框架、控制策略、系统参数调节和应用案例等方面进行了讲解。

通过合理的设计和调节,可以实现对直流电机转速的精确控制,满足不同场合的需求。

电机速度开环控制和闭环控制

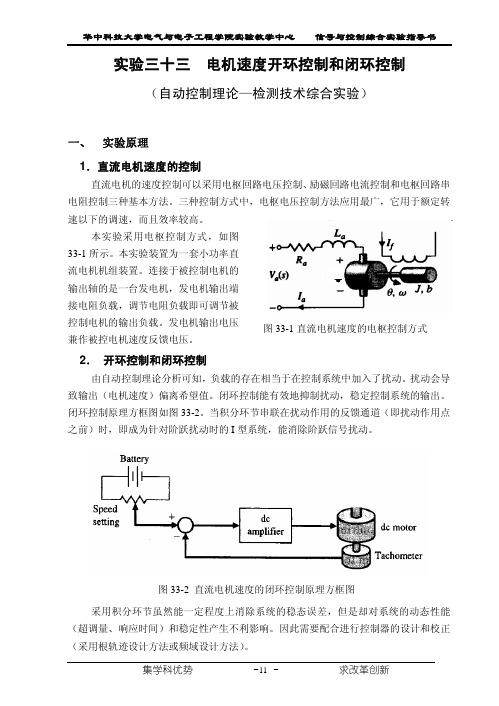

实验三十三 电机速度开环控制和闭环控制(自动控制理论—检测技术综合实验)一、 实验原理1.直流电机速度的控制直流电机的速度控制可以采用电枢回路电压控制、励磁回路电流控制和电枢回路串电阻控制三种基本方法。

三种控制方式中,电枢电压控制方法应用最广,它用于额定转速以下的调速,而且效率较高。

本实验采用电枢控制方式,如图33-1所示。

本实验装置为一套小功率直流电机机组装置。

连接于被控制电机的输出轴的是一台发电机,发电机输出端接电阻负载,调节电阻负载即可调节被控制电机的输出负载。

发电机输出电压兼作被控电机速度反馈电压。

2. 开环控制和闭环控制由自动控制理论分析可知,负载的存在相当于在控制系统中加入了扰动。

扰动会导致输出(电机速度)偏离希望值。

闭环控制能有效地抑制扰动,稳定控制系统的输出。

闭环控制原理方框图如图33-2。

当积分环节串联在扰动作用的反馈通道(即扰动作用点之前)时,即成为针对阶跃扰动时的I 型系统,能消除阶跃信号扰动。

采用积分环节虽然能一定程度上消除系统的稳态误差,但是却对系统的动态性能(超调量、响应时间)和稳定性产生不利影响。

因此需要配合进行控制器的设计和校正(采用根轨迹设计方法或频域设计方法)。

E图33-1直流电机速度的电枢控制方式图33-2 直流电机速度的闭环控制原理方框图此外,在扰动可以测量的情况下,采用顺馈控制也能有效地对扰动引起的跟踪误差进行补偿,减轻反馈系统的负担,见图33-3。

图33-3 反馈+顺馈控制方式消除扰动引起的误差式中: 为控制器传递函数,也是扰动输入时的反馈通道传递函数;)(11s G G =)(22s G G = 为被控对象(本实验中即被控直流电机)的传递函数;)(s G G c c = 为顺馈控制通道传递函数;R 为指令输入,即希望的电机速度;C 为输出被控量,即被控电机的输出速度;E 为系统的稳态误差;D 为系统的扰动输入,即电机的负载。

由扰动到输出的传递函数可知,扰动引起的稳态误差为D G G G G GE c R 212101)1(++−== (33-1) 当选择顺馈回路传递函数为 11G G c −= (33-2) 时,有00==R E ,即扰动对输出没有影响。

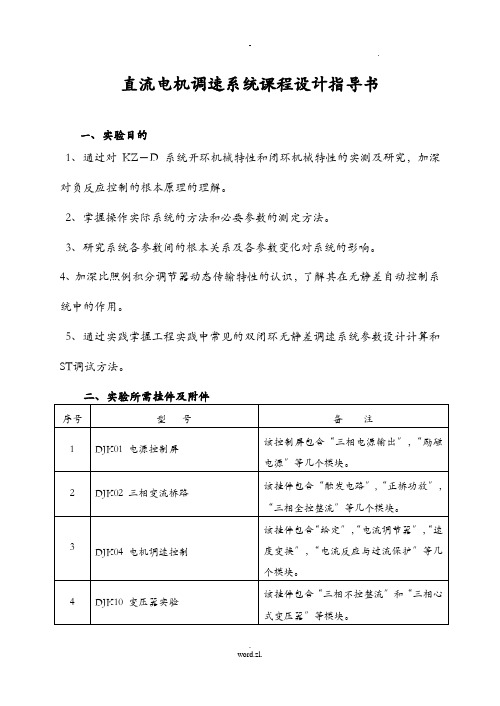

直流电机调速系统课程设计报告指导书

直流电机调速系统课程设计指导书一、实验目的1、通过对KZ-D系统开环机械特性和闭环机械特性的实测及研究,加深对负反应控制的根本原理的理解。

2、掌握操作实际系统的方法和必要参数的测定方法。

3、研究系统各参数间的根本关系及各参数变化对系统的影响。

4、加深比照例积分调节器动态传输特性的认识,了解其在无静差自动控制系统中的作用。

5、通过实践掌握工程实践中常见的双闭环无静差调速系统参数设计计算和ST调试方法。

5 DD03-2电机导轨﹑测速发电机及转速表6 DJ13 直流复励发电机7 DJ15 直流并励电动机8 D42 滑线变阻器串联形式:0.41A,1.8kΩ并联形式:0.82A,900Ω9 数字存储示波器自备10 万用表自备三、实验线路及原理晶闸管直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。

在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g作为触发器的移相控制电压U ct,改变U g的大小即可改变控制角α,从而获得可调的直流电压,以满足实验要求。

实验系统的组成原理图如图5-1所示。

图1-1 实验系统原理图四、实验容(1) 测定晶闸管直流调速系统主电路总电阻值R,电感值L,s K , 测定直流电动机电势常数C e 测定晶闸管直流调速系统机电时间常数T M (2) 转速调节器的调试,电流调节器的调试(3) 设计调速系统。

调速指标为D =10,S <10%;测定系统开环机械特性和∆n nom ,判断能否满足调速指标;如果不能满足,可采用转速负反应;计算及整定比例调节器参数、反应系数;测定闭环系统的机械特性。

(4) 设计及调试双闭环无静差KZ -D 调速系统要求额定转速时S ≤2%,电流超调量σi %<5%,转速起动到额定转速时,超调量σn ed n %<10%,负载扰动恢复时间小于05.s ,电动机过载倍数λ=12.,电流反应系数A V 615.4=β。

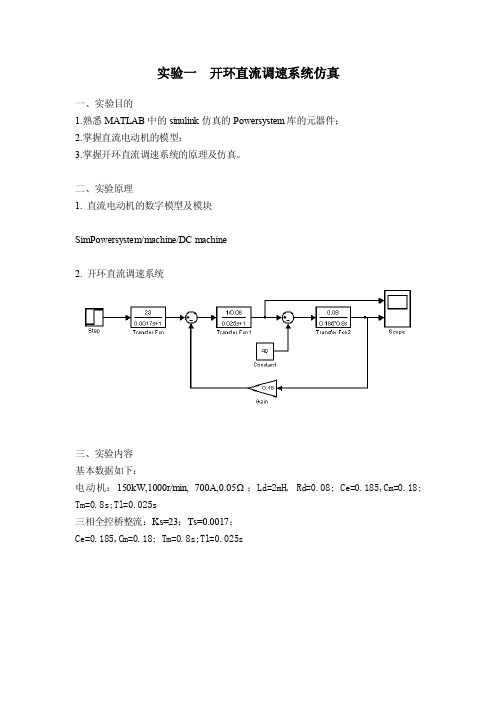

实验一开环直流调速系统仿真

实验一开环直流调速系统仿真

一、实验目的

1.熟悉MATLAB中的sinulink仿真的Powersystem库的元器件;

2.掌握直流电动机的模型;

3.掌握开环直流调速系统的原理及仿真。

二、实验原理

1. 直流电动机的数字模型及模块

SimPowersystem/machine/DC machine

2. 开环直流调速系统

三、实验内容

基本数据如下:

电动机:150kW,1000r/min, 700A,0.05Ω;Ld=2mH, Rd=0.08; Ce=0.185,Cm=0.18; Tm=0.8s;Tl=0.025s

三相全控桥整流:Ks=23;Ts=0.0017;

Ce=0.185,Cm=0.18; Tm=0.8s;Tl=0.025s

四、实验步骤

1.根据原理和内容搭建电路模型;

2.设置各元器件的参数;

3.设置仿真参数:仿真时间设为0——1s;计算方法为ode15或ode23tb。

4.仿真实现。

元器件清单:

五、实验报告

1. 绘制仿真电路图及输出波形图(波形要求的白底);

2.分析开环调速系统的特性,负载变化时速度如何变化;。

实验项目一:直流电动机的起动及开环调速实验

实验项目一:直流电动机的起动及开环调速实验实验日期:2020年5月25日一、实验目的(1)了解开环环直流调速系统的原理、组成及各主要单元部件的原理。

(2)掌握晶闸管直流调速系统的一般调试过程。

二、实验原理直流电动机的起动:包括降低电枢电压起动与增加电枢电阻起动,降低电枢电压起动需要有可调节电压的专用直流电源给电动机的电枢电路供电,优点是起动平稳,起动过程中能量损耗小,缺点是初期投资较大;增加电枢电阻起动有有级(电机额定功率小)、无极(电机额定功率较大)之分。

是在起动之前将变阻器调到最大,再接通电源,随着转速的升高逐渐减小电阻到零。

直流电动机的调速:改变Ra、Ua和∅中的任意一个使转子转速发生变化。

三、实验内容(1)开环环直流调速系统的基本单元的仿真建模与参数设置。

(2)直流电动机开环特性的仿真。

四、实验所需仪器安装Matlab仿真软件的PC机五、实验步骤系统仿真图如下:图1.1六、实验结果图1.2七、实验小结通过本次试验不仅对直流电机有了一-定的了解和认识。

从仿真结果上看,转速迅速上升,当2s负载由50上升到100时,由于开环无法起到调节作用,转速下降。

在整个过程中,思考的问题较少。

对三相对称电压源建模和参数设置、三相对称电压源参数设置、晶闸管整流桥的建模和主要参数设置、平波电抗器的建模和参数设置、直流电动机的建模和参数设置等等,还有控制电路的建模与仿真知识的迁移以及应用方面有所欠缺。

八、思考题1.如何确定三相触发脉冲的相序,主电路输出的三相相序能任意改变吗?答:确定随机一路为基准,观察其中两路脉冲的位置,以选择基准为参考,固定不动,另一探头分别观察其他两路波形,即可确定三相脉冲相序。

不能任意改变。

2.触发角与整流桥输出电压、直流电动机转速的关系是什么?答:电压一定时,负载扭矩越大,转速越低,近似反比关系;而负载一定时,电压越高,转速越高(在额定范围内),而且近似为平方关系,触发角增大,输出电压和转速都减小。

直流电机调速控制系统设计

直流电机调速控制系统设计1.引言直流电机调速控制系统是一种广泛应用于工业生产与生活中的电气控制系统。

通过对直流电机进行调速控制,可以实现对机械设备的精确控制,提高生产效率和能源利用率。

本文将介绍直流电机调速控制系统的设计原理、控制策略以及相关技术。

2.设计原理直流电机调速控制系统的基本原理是通过调整电压或电流来改变电机的转速。

在直流电机中,电压和电流与转速之间存在一定的关系。

通过改变电压或电流的大小,可以实现对电机转速的调节。

为了实现精确的调速控制,通常采用反馈控制的方式,通过测量电机转速,并与设定值进行比较,控制输出电压或电流,以达到期望的转速。

3.控制策略开环控制是指在没有反馈的情况下,直接控制输出电压或电流的大小,来实现对电机转速的调节。

开环控制的优点是简单、成本低,但缺点是无法考虑到外界的扰动和电机的非线性特性,使得控制精度较低。

闭环控制是指在有反馈的情况下,测量电机转速,并与设定值进行比较,控制输出电压或电流。

闭环控制的优点是能够考虑到外界的扰动和电机的非线性特性,提高控制精度。

常用的闭环控制策略有PID控制、模糊控制和神经网络控制等。

其中,PID控制是最为常用的一种控制策略,具有调节速度快、控制精度高的优点。

4.相关技术在直流电机调速控制系统的设计中,还需要用到一些相关的技术,如编码器、传感器和驱动器等。

编码器是一种测量旋转角度和速度的装置,可以用来测量电机的转速。

根据编码器的测量结果,可以对电机进行控制。

传感器可以用来检测电机的电流、电压和转速等参数,以获得电机的实时状态。

通过对这些参数的测量和分析,可以实现对电机转速的控制。

驱动器是将控制信号转换为电机运行的电路,可以根据输入的电压或电流信号控制电机的运行状态。

5.总结直流电机调速控制系统是一种重要的电气控制系统,可以实现对机械设备的精确控制。

在设计过程中,需要合理选择控制策略和相关技术,以实现期望的控制效果。

通过不断的研究和实践,可以进一步提高直流电机调速控制系统的性能和稳定性,满足不同领域的需求。

无刷直流电机开环、速度换、电流环

无刷电机驱动器设计中开环、速度环、电流环1、开环控制开环控制,驱动器通过PWM调制MOS管斩波频率的占空比来调节电机功率输出,空载情况下占空比100%时输出转速达到最高。

2、速度环驱动器以转速为调整目标,电机的输出转矩为了保持速度而调整。

为什么需要速度环?因为现实中电机的负载是变动的,用固定占空比控制会导致电机速度随着负载的变化而变化。

在要求电机转速保持恒定的环境,要求驱动器能随着负载变换自动调节占空比输出。

无刷电机内部的霍尔传感器作为速度反馈精度还凑合,这点比其它电机有先天的优势。

对速度反馈量做PID算法占空比可以实现速度闭环。

一个例子就是,用开环控制在低速模式会因为转矩太小导致电机无法带动负载,如果使用了速度环电机可以自动增大转矩比来保持带负载低速转动。

3、电流环(转矩环)电流闭环模式下驱动器以转矩为调整目标,目标就是使得电机能以最大转矩转动。

为什么在速度环的条件下增加电流环?还是回到上面的例子,如果低速环境下,速度环可以提高电机的低速转矩,但是为了防止驱动器输出负载超过电机本身的承受能力,电机以最大的允许电流输出转矩。

从这一点出发电流环作用,主要是2个,一是启动过程的加速,二是对电机最大工作电流的保护。

4、速度、电流双闭环控制。

双闭环控制的提出主要是针对电机启动过程,陈伯时<<电力拖动>>中指出,电机双闭环理想情况下是启动时是电流环,稳定时只有速度环。

但双闭环设计很难只有一个环,所以两个环在不同阶段作用的大小不同的,启动时电流环起决定作用,速度稳定时速度环起主要作用。

双闭环的PID编写。

应该先完成速度环程序,后写电流环程序。

双闭环编写主要两个方面:速度环的输出和电流环的标定,PID参数调节。

在转速和电流大小的电流情况下,需要的PID值是不一样的,因此对PID做分段设计可以提高电机的通用性。

直流电机调速控制系统设计

成绩电气控制与PLC课程设计说明书直流电机调速控制系统设计.Translate DC motor speed Control system design学生王杰学号学院班级信电工程学院13自动化专业名称电气工程及其自动化指导教师肖理庆2016年6月14日目录1 ××11.1 ××××××11.1.1 ××××错误!未定义书签。

1.1.2 ××××1……1.2 ××××××11.2.1 ××××8……2 ×××××82.1 ××××××102.1.1 ××××10……3 ×××××123.1 ××××××123.1.1 ××××12……参考文献13附录14附录114附录2141 直流电机调速控制系统模型1.1 直流调速系统的主导调速方法根据直流电动机的基础知识可知,直流电动机的电枢电压的平衡方程为:R I E U a +=式(1.1)公式中:U 为电枢电压;E 为电枢电动势;R I a 为电枢电流与电阻乘积。

由于电枢反电势为电路感应电动势,故:n C E φe =式(1.2)式中:e C 为电动势常数;φ为磁通势;n 为转速。

由此得到转速特性方程如下:φe a C R I U /)(n -=式(1.3)由式(1.3)可以看出,调节直流电动机的转速有以下三种方法:1.改变电枢回路的电阻R ——电枢回路串电阻调速。

直流电机调速系统及其开环控制 马宇威

直流电机调速系统及其开环控制马宇威摘要:工业控制中大量采用异步电动机和直流电机作为电力拖动设备,为适应不同场合的需要,电机应当有较好的调速性能。

本文首先介绍直流电机的基本调速方式,并根据其电气结构特点给出几种常见的控制调速方式。

并建立了开环控制模型,分析其电气性能和机械性能上的优劣。

关键词:直流电机;开环控制1.直流电机及其调速方式直流电机是根据电磁感应定律和电磁力定律实现机械能与直流电能转换的电气设备。

直流电动机的特点是具有良好的起动,调速,制动性能。

它的起动转矩大,能在较大的范围内实现平滑,经济地调速。

虽然相对于三相异步电动机具有成本较高占地较大,机械设计维护制造维护难度较大,且需要整流电源配置等缺点,还是在实际工业生产中在对起动性能和调速性能要求较大的场合仍然具有一定的地位,如发电厂锅炉给粉系统,矿井卷扬机械,大型机床和电力机车以及城市无轨电车,都使用直流电动机拖动。

由此可见直流电动机在工农业生产中发挥的重要作用。

根据电机学中直流电机的基本理论,电机转速由下式给出:n =(U−IR)/(CeΦ)式中 n——转速(r/min);U——电枢电压(V);I——电枢电流(A);R——电枢回路总电阻(Ω);Φ——励磁磁通(Wb);Ce——电机的常数,由其结构决定。

从上式中可以看出三种基本的直流电机调速方法,改变电枢电压,改变主磁通,或者改变电枢回路总电阻。

改变电枢电压调速。

这种调速方法可以实现连续平滑调速,电枢电压可以依靠电力电子设备进行控制。

现常用的方法有两种,其一为使用晶闸管把交流电能整成直流电能,控制量为晶闸管的移相触发角。

在实现的时候,晶闸管的触发角和输出电压并不是正相关的关系。

在控制理论的建模中,将晶闸管环节简化成是一个一阶惯性环节,方便使用经典的控制理论进行系统分析与校正。

根据电力电子中的分析,三相全控整流桥的输出电压由U = 2.34U2cos()决定,触发角的范围为 0-90,这就需要在实际控制时,对触发角进行处理,包括将前级的输出量成比例的放缩至触发区间,以及将输出量转化为正相关的量。

开环直流调速控制系统

一、绪论直流调速是现代电力拖动自动控制系统中发展较早的技术。

在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。

晶闸管-直流电动机调速系统为现代工业提供了高效、高性能的动力。

尽管目前交流调速的迅速发展,交流调速技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢迎。

但是直流电动机调速系统以其优良的调速性能仍有广阔的市场,并且建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。

现在的直流和交流调速装置都是数字化的,使用的芯片和软件各有特点,但基本控制原理有其共性。

长期以来,仿真领域的研究重点是仿真模型的建立这一环节上,即在系统模型建立以后要设计一种算法。

以使系统模型等为计算机所接受,然后再编制成计算机程序,并在计算机上运行。

因此产生了各种仿真算法和仿真软件。

MATLAB提供动态系统仿真工具Simulink,则是众多仿真软件中最强大、最优秀、最容易使用的一种。

它有效的解决了以上仿真技术中的问题。

在Simulink中,对系统进行建模将变的非常简单,而且仿真过程是交互的,因此可以很随意的改变仿真参数,并且立即可以得到修改后的结果。

另外,使用MATLAB中的各种分析工具,还可以对仿真结果进行分析和可视化。

Simulink可以超越理想的线性模型去探索更为现实的非线性问题的模型, Simulink会使你的计算机成为一个实验室,用它可对各种现实中存在的、不存在的、甚至是相反的系统进行建模与仿真。

传统的研究方法主要有解析法,实验法与仿真实验,其中前两种方法在具有各自优点的同时也存在着不同的局限性。

随着生产技术的发展,对电气传动在启制动、正反转以及调速精度、调速范围、静态特性、动态响应等方面提出了更高要求,这就要求大量使用调速系统。

由于直流电机的调速性能和转矩控制性能好,从20世纪30年代起,就开始使用直流调速系统。

它的发展过程是这样的:由最早的旋转变流机组控制发展为放大机、磁放大器控制;再进一步,用静止的晶闸管变流装置和模拟控制器实现直流调速;再后来,用可控整流和大功率晶体管组成的PWM控制电路实现数字化的直流调速,使系统快速性、可控性、经济性不断提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、实验题设计内容、目的和要求实验设计内容:直流电机开环控制设计。

利用微机接口实验系统的硬件资源,运用汇编语言设计实现直流电机的调速控制功能。

实验目的:1、掌握A/D转换与计算机接口的方法,了解计算机如何进行数据采样。

2、掌握8254定时器的硬件连接方法及时序关系,理解各个工作模式的用途。

3、学习在PC系统中扩张简单的I/O接口的方法,编辑数据输出程序。

实验要求:1、利用A/D转换方式实现模拟量给定信号的采样。

2、8254定时器实现PWM方式直流电机速度调节。

3、以8255作为输出口,控制LED灯显示当前直流电机速度状态。

二、软件、硬件环境要求本实验所适用的计算机系统软硬件环境要求为:硬件环境: PC机TD-PIT++实验平台软件环境: Windows 98 及其以上系统TD-PIT++ 32位微机原理及接口技术教学实验系统等三、硬件电路原理图并分析A/D采样硬件图D0-D7 结果数据输出端。

其中D7为最高有效位MSB,D0为最低有效位LSB。

C、B和A 通道号选择输入端。

其中A是LSB位,这三个引脚所加的电平的编码为000-111是分别对应于选通通道IN0-IN7。

本图中ABC=000,选择的是IN0号通道。

8255作为输出口控制LED灯显示硬件图D0-D7为数据总线,接受CPU送来的数据和控制字,外设传送给CPU的数据货状态信息。

A1A0 端口选择信号。

在8255A内部有3个数据端口和一个控制字寄存器端口。

当A1A0为不同数值时选择不同的端口。

PA0-PA7作为数据输出端口,向LED灯传送数据控制其灯显示。

8254定时器硬件图CS为片选信号,由地址总线经I/O端口译码电路产生。

RD为读信号,当其有效时表示CPU正在读取所选定通道的内容。

WR为写信号,当其有效时,表示CPU正将计数初值写入所选通道中或者将控制字写入控制字寄存器中。

CPU用输入输出指令对8254进行读/写操作的信息,都要经过8位数据总线D7-D0传送。

A1A0通道选择信号。

对8254中的3个计数通道和一个控制字寄存器端口进行选择。

OUT引脚输出脉冲,对电机进行PWM调速。

四、程序设计框图及程序清单开始初始化启动A/D延时在屏幕上显示字符读出转换将转换结果以十六置定时器0为方送入初值设置8255工作有键按结束;***************根据CHECK配置信息修改下列符号值******************* INTR_IVADD EQU 0038H ;INTR对应的中断矢量地址INTR_OCW1 EQU 21H ;INTR对应PC机内部8259的OCW1地址INTR_OCW2 EQU 20H ;INTR对应PC机内部8259的OCW2地址INTR_IM EQU 0BFH ;INTR对应的中断屏蔽字PCI_INTCSR EQU 0CC38H ;PCI卡中断控制寄存器地址IOY0 EQU 0C400H ;片选IOY0对应的端口始地址IOY1 EQU 0C440H ;片选IOY0对应的端口始地址;***************************************************************** MY8255_A EQU IOY0+00H*4 ;8255的A口地址MY8255_B EQU IOY0+01H*4 ;8255的B口地址MY8255_C EQU IOY0+02H*4 ;8255的C口地址MY8255_MODE EQU IOY0+03H*4 ;8255的控制寄存器地址AD0809 EQU IOY1+00H ;AD0809的端口地址PC8254_COUNT0 EQU 40H ;PC机内8254定时器0端口地址PC8254_MODE EQU 43H ;PC机内8254控制寄存器端口地址STACK1 SEGMENT STACKDW 64 DUP(?)TOP LABEL WORDSTACK1 ENDSDATA SEGMENTTABLE1 DB 'Assumed Fan Speed:(/s)',0AH,0DH,'$' ;字符串变量TABLE2 DB 'Current Fan Speed:(/s)',0AH,0DH,'$' ;字符串变量ENT DB 0AH,0DH,'$' ;换行,回车CS_BAK DW ? ;保存INTR原中断处理程序入口段地址的变量IP_BAK DW ? ;保存INTR原中断处理程序入口偏移地址的变量IM_BAK DB ? ;保存INTR原中断屏蔽字的变量CS_BAK1 DW ? ;保存定时器0中断处理程序入口段地址的变量IP_BAK1 DW ? ;保存定时器0中断处理程序入口偏移地址的变量IM_BAK1 DB ? ;保存定时器0中断屏蔽字的变量TS DB 14H ;采样周期SPEC DW 55 ;转速给定值IBAND DW 0060H ;积分分离值KPP DW 1060H ;比例系数KII DW 0010H ;积分系数KDD DW 0020H ;微分系数YK DW ?CK DB ?VADD DW ?ZV DB ?ZVV DB ?TC DB ?FPWM DB ?CK_1 DB ?EK_1 DW ?AEK_1 DW ?BEK DW ?AAAA DB ?VAA DB ?BBB DB ?VBB DB ?MARK DB ?R0 DW ?R1 DW ?R2 DW ?R3 DW ?R4 DW ?R5 DW ?R6 DW ?R7 DB ?R8 DW ?DATA ENDSCODE SEGMENTASSUME CS:CODE,DS:DATASTART: MOV AX,DATAMOV DS,AXMOV DX,OFFSET TABLE1 ;显示字符串1MOV AH,09HINT 21HMOV AX,SPEC ;显示给定值CALL DECSHOWMOV DX,OFFSET ENT ;回车,换行MOV AH,09HINT 21HMOV DX,OFFSET TABLE2 ;显示字符串2MOV AH,09HINT 21HCLIMOV AX,0000HMOV ES,AXMOV DI,0020HMOV AX,ES:[DI]MOV IP_BAK1,AX ;保存定时器0中断处理程序入口偏移地址MOV AX,OFFSET TIMERISRMOV ES:[DI],AX ;设置实验定时中断处理程序入口偏移地址ADD DI,2MOV AX,ES:[DI]MOV CS_BAK1,AX ;保存定时器0中断处理程序入口段地址 MOV AX,SEG TIMERISRMOV ES:[DI],AX ;设置实验定时中断处理程序入口段地址IN AL,21HMOV IM_BAK1,AL ;保存INTR原中断屏蔽字AND AL,0F7HOUT 21H,AL ;打开定时器0中断屏蔽位MOV DX,PCI_INTCSR ;初始化PCI卡中断控制寄存器MOV AX,1F00H ;向PCI_INTCSR中写入003F1F00HOUT DX,AXADD DX,2MOV AX,003FHOUT DX,AXMOV DI,INTR_IVADDMOV AX,ES:[DI]MOV IP_BAK,AX ;保存INTR原中断处理程序入口偏移地址MOV AX,OFFSET MYISRMOV ES:[DI],AX ;设置当前中断处理程序入口偏移地址 ADD DI,2MOV AX,ES:[DI]MOV CS_BAK,AX ;保存INTR原中断处理程序入口段地址 MOV AX,SEG MYISRMOV ES:[DI],AX ;设置当前中断处理程序入口段地址MOV DX,INTR_OCW1IN AL,DXMOV IM_BAK,AL ;保存INTR原中断屏蔽字AND AL,INTR_IMOUT DX,AL ;打开INTR的中断屏蔽位MOV VADD,0000H ;变量的初始化MOV ZV,00HMOV ZVV,00HMOV CK,00HMOV YK,0000HMOV CK_1,00HMOV EK_1,0000HMOV AEK_1,0000HMOV BEK,0000HMOV BBB,00HMOV VBB,00HMOV R0,0000HMOV R1,0000HMOV R2,0000HMOV R3,0000HMOV R4,0000HMOV R5,0000HMOV R6,0000HMOV R7,00HMOV R8,0000HMOV MARK,00HMOV FPWM,01HMOV AAAA,7FHMOV VAA,7FHMOV TC,00HMOV AL,80H ;初始化8255MOV DX,MY8255_MODEOUT DX,ALMOV AL,00HMOV DX,MY8255_BOUT DX,ALMOV DX,PC8254_MODE ;初始化PC机定时器0,定时1msMOV AL,36HOUT DX,ALMOV DX,PC8254_COUNT0MOV AL,8FHOUT DX,ALMOV AL,04HOUT DX,ALSTIM1: MOV AL,TS ;判断采样周期到否?SUB AL,TCJNC M1 ;没到则继续等待MOV TC,00H ;采样周期到,将采样周期变量清0 MOV AL,ZVVMOV AH,00HMOV YK,AX ;得到反馈量YKLOOP1: MOV DX,AD0809 ;启动A/D转换OUT DX,ALCALL DALLYMOV AH,0MOV BH,0MOV DX,AD0809 ;读出转换结果IN AL,DXMOV BL,99MUL BLMOV BL,0FFHDIV BLMOV BL,ALMOV BH,0CALL PID ;调用PID子程序,得到控制量CK MOV AL,CK ;把控制量转化成PWM输出SUB AL,80HJC IS0MOV AAAA,ALJMP COUIS0: MOV AL,10H ;电机的启动值不能低于10HMOV AAAA,ALCOU: MOV AL,7FHSUB AL,AAAAMOV BBB,ALMOV AX,YK ;将反馈值YK送到屏幕显示CALL DECSHOWMOV DL,0DH ;回车MOV AH,02HINT 21HMOV AH,1 ;判断是否有按键按下INT 16HJZ M1 ;无按键则跳回继续等待,有则退出EXIT: CLIMOV AL,00H ;退出时停止电机运转MOV DX,MY8255_BOUT DX,ALMOV DX,PC8254_MODE ;恢复PC机定时器0状态MOV AL,36HOUT DX,ALMOV DX,PC8254_COUNT0MOV AL,00HOUT DX,ALMOV AL,00HOUT DX,ALMOV DX,PCI_INTCSR ;恢复PCI卡中断控制寄存器MOV AX,0000HOUT DX,AXMOV AX,0000H ;恢复INTR原中断矢量MOV ES,AXMOV DI,INTR_IVADDMOV AX,IP_BAK ;恢复INTR原中断处理程序入口偏移地址MOV ES:[DI],AXADD DI,2MOV AX,CS_BAK ;恢复INTR原中断处理程序入口段地址 MOV ES:[DI],AXMOV DX,INTR_OCW1 ;恢复INTR原中断屏蔽寄存器的屏蔽字 MOV AL,IM_BAKOUT DX,ALMOV DI,0020HMOV AX,IP_BAK1 ;恢复定时器0中断处理程序入口偏移地址MOV ES:[DI],AXADD DI,2MOV AX,CS_BAK1 ;恢复定时器0中断处理程序入口段地址 MOV ES:[DI],AXMOV AL,IM_BAK1OUT 21H,AL ;恢复屏蔽字STIMOV AX,4C00HINT 21HMYISR PROC NEAR ;系统总线INTR中断处理程序PUSH AXPUSH CXPUSH DXMOV AX,DATAMOV DS,AXMOV AL,MARKCMP AL,01HJZ IN1MOV MARK,01HJMP IN2IN1: MOV MARK,00H ;计算转速VV: MOV DX,0000HMOV AX,03E8HMOV CX,VADDCMP CX,0000HJZ MM1DIV CXMM: MOV ZV,ALMOV VADD,0000HMM1: MOV AL,ZVMOV ZVV,ALIN2: MOV DX,PCI_INTCSR ;清PCI卡控制寄存器标志位SUB DX,19HIN AL,DXMOV DX,PCI_INTCSRADD DX,2MOV AX,003FHOUT DX,AXMOV DX,INTR_OCW2 ;向PC机内部8259发送中断结束命令 MOV AL,20HOUT DX,ALMOV AL,20HOUT 20H,ALPOP DXPOP CXPOP AXIRETMYISR ENDPTIMERISR PROC NEAR ;PC机定时器0中断处理程序 PUSH AXPUSH CXPUSH DXMOV AX,DATAMOV DS,AXINC TC ;采样周期变量加1CALL KJCLCCMP MARK,01HJC TT1INC VADDCMP VADD,0700H ;转速值溢出,赋极值JC TT1MOV VADD,0700HMOV MARK,00HTT1: MOV AL,20H ;中断结束,发EOI命令OUT 20H,ALPOP DXPOP CXPOP AXIRETTIMERISR ENDPKJ PROC NEAR ;PWM子程序PUSH AXCMP FPWM,01H ;PWM为1,产生PWM的高电平 JNZ TEST2CMP VAA,00HJNZ ANOT0MOV FPWM,02HMOV AL,BBBCLCRCR AL,01HMOV VBB,ALJMP TEST2ANOT0: DEC VAAMOV AL, 01H ;PB0=1 电机转动MOV DX, MY8255_BOUT DX,ALTEST2: CMP FPWM,02H ;PWM为2,产生PWM的低电平JNZ OUTTCMP VBB,00HJNZ BNOT0MOV FPWM,01HMOV AL,AAAACLCRCR AL,01HMOV VAA,ALJMP OUTTBNOT0: DEC VBBMOV AL,00H ;PB0=0 电机停止MOV DX,MY8255_BOUT DX,ALOUTT: POP AXRETKJ ENDPPID: MOV AX,BX ;PID子程序SUB AX,YK ;求偏差EKMOV R0,AXMOV R1,AXSUB AX,EK_1MOV R2,AXSUB AX,AEK_1 ;求BEKMOV BEK,AXMOV R8,AXMOV AX,R1 ;求偏差变化量AEKMOV EK_1,AXMOV AX,R2MOV AEK_1,AXTEST R1,8000HJZ EK1 ;若偏差EK为正数,则不需要求补码NEG R1 ;若偏差EK为负数,则求偏差EK的补码EK1: MOV AX,R1 ;判断偏差EK是否在积分分离值的范围内SUB AX,IBANDJC II ;在积分分离值范围内,则跳转到II,计算积分项MOV R3,00H ;若不在积分分离值范围内,则将积分项清0JMP DDD ;计算微分项II: MOV AL,TS ;计算积分项,结果放在R3变量中(R3=EK*TS/KII)MOV AH,00H ;其中TS和KII均为正数,所以R3的正负由EK决定MOV CX,R1MUL CXMOV CX,KIIDIV CXMOV R3,AXTEST R0,8000H ;判断积分项的正负JZ DDD ;为正数,则跳转去计算微分项NEG R3 ;为负数,则将积分项的结果求补码DDD: TEST BEK,8000H ;判断BEK的正负JZ DDD1 ;为正数,则BEK不变NEG BEK ;为负数,则求BEK的补码DDD1: MOV AX,BEK ;计算微分项(R4=KDD*BEK/8TS)MOV CX,KDDMUL CXPUSH AXPUSH DXMOV AL,TSMOV AH,00H ;将微分项缩小8倍,防止溢出MOV CX,0008HMUL CXMOV CX,AXPOP DXPOP AXDIV CXMOV R4,AXTEST R8,8000H ;判断微分项的正负JZ DD1 ;为正数,则结果不需要求补码NEG R4 ;为负数,则微分项结果R4求补码DD1: MOV AX,R3 ;积分项和微分项相加,结果放在R5变量中ADD AX,R4MOV R5,AXJO L9 ;判断溢出L2: MOV AX,R5ADD AX,R2MOV R6,AX ;R6=R5+R2=积分项+微分项+AEKJO L3L5: MOV AX,R6 ;计算KPP*R6MOV CX,KPPIMUL CXMOV CX,1000HIDIV CXMOV CX,AXRCL AH,01H ;判断溢出,溢出赋极值PUSHFRCR AL,01HPOPFJC LLL1CMP CH,00HJZ LLL2MOV AL,7FHJMP LLL2LLL1: CMP CH,0FFHJZ LLL2MOV AL,80HLLL2: MOV R7,AL ;CK=CK_1+CKADD AL,CK_1JO L8L18: MOV CK_1,ALADD AL,80HMOV CK,ALRETL8: TEST R7,80H ;CK溢出处理程序JNZ L17MOV AL,7FH ;若为正溢出,则赋给正极值7FH JMP L18L17: MOV AL,80H ;若为负溢出,则赋给赋极值80H JMP L18L9: TEST R3,8000HJNZ L1MOV R5,7FFFH ;若为正溢出,则赋给正极值7FFFH JMP L2L1: MOV R5,8000H ;若为负溢出,则赋给负极值8000H JMP L2L3: TEST R2,8000HJNZ L4MOV R6,7FFFHJMP L5L4: MOV R6,8000HJMP L5DALLY PROC NEAR ;软件延时子程序PUSH CXPUSH AXMOV CX,4000HD1: MOV AX,0600HD2: DEC AXJNZ D2LOOP D1POP AXPOP CXRETDALLY ENDPDECSHOW PROC NEAR ;完成两位十进制数显示子程序MOV DX,0MOV BX,10 ;计算AX/10DIV BXADD AL,30H ;商+30H,即为十位数ASCII码MOV AH,0EHINT 10HADD DL,30H ;余+30H,即为个位数ASCII码MOV AH,2INT 21HRETDECSHOW ENDPCODE ENDSEND START五、实验调试步骤及结果分析实验步骤:1.在实验设备和计算机断电的状态下,按所设计的硬件电路接好全部信号线,仔细检查接线是否正确、可靠;2.开机(先开实验箱,再开主机)。