锅炉冷态启动过程防止氧化皮脱落技术措施标准版本

锅炉冷态启动过程防止氧化皮脱落技术措施示范文本

锅炉冷态启动过程防止氧化皮脱落技术措施示范文本In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of EachLink To Achieve Risk Control And Planning某某管理中心XX年XX月锅炉冷态启动过程防止氧化皮脱落技术措施示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

1 锅炉启动前准备1)锅炉具备启动条件,凝结水系统冲洗完毕,水质合格,除氧器水位正常,投除氧器加热,汽机抽真空。

2)除氧器循环加热水温达100℃,启动电动给水泵以不大于100t/h流量给锅炉上水,在锅炉上水过程中继续缓慢提升除氧器水温,以不大于20℃/小时速度加热到130℃~160℃。

3)锅炉满水后冷态冲洗1小时,后启动炉水循环泵进行循环冲洗。

4)当锅炉分离器水温≥100℃,螺旋水冷壁、垂直水冷壁壁温均≥100℃,准备启动风组锅炉吹扫、点火。

5)汽机真空建立正常,机侧疏水已经开启。

2 锅炉升温升压过程1)送引风机启动后,如果锅炉属热态工况,锅炉吹扫期间要严格控制通风量为总风量的35%,吹扫5分钟,吹扫结束,应尽快投入燃料。

如果锅炉属冷态启动启动,吹扫5分钟,吹扫结束,启动一次风机,投入4只微油枪。

2)炉膛压力控制不宜过低,调整炉膛负压在-50Pa~-30Pa范围内。

3)按微油点火规程规定启动A磨煤机建立料位、在建立料位期间磨煤机入口风量不大于45吨/小时,负荷风挡版开度不大于5%,磨煤机料位建立正常后,给煤机煤量控制不大于10吨/小时,磨煤机出口温度尽可能控制在70℃以上,进行暖炉。

锅炉氧化皮脱落控制措施

锅炉氧化皮脱落控制措施摘要:锅炉大多是在高温的状态下运行,受时间及高温等因素的影响,锅炉氧化皮会出现脱落、堵塞炉管等情况,对锅炉运行效率及安全等会产生直接的影响。

基于此,结合锅炉氧化皮脱落原因分析,从锅炉不同状态的温度控制、材料抗氧化性、耐高温、脱落氧化皮清理等角度展开讨论,旨在实现锅炉氧化皮脱落控制效果提升。

关键词:锅炉;氧化皮;脱落;控制引言:锅炉属于能量转换设备,在实际应用中,由于能量转换会产生氧化皮,氧化皮脱落对锅炉的正常运行会产生直接的影响。

在锅炉高温以及高压的情况下,锅炉管母材极容易出现裂纹问题,会进一步加快锅炉炉管的氧化,脱落后会附着在锅炉弯管位置,长时间的堆积会出现弯管爆破事故,对锅炉的正常运行也会产生直接的影响。

因此,分析锅炉氧化皮的脱落原因,并对锅炉氧化皮脱落进行控制,提高锅炉运行安全水平[1]。

1锅炉氧化皮脱落氧化过程及危害锅炉氧化皮脱落会出现杂质进入到锅炉管道底部位置的情况,在沉积量过多的情况,对管道的通畅性会产生一定的影响,且在出现管道堵塞后,锅炉的受热面也会出现超温爆管的情况,影响锅炉的运行安全。

锅炉设备在停运冷却后可以进行内部检查,在检查过程中,高温过热装置因进口管升温,出现氧化皮脱落的情况,管道堵塞,引发超温爆管的问题。

蒸汽压力保持在较高的数值下,爆管炉内会出现扭曲及不定向位移等问题,对锅炉运行安全会产生直接的影响。

从锅炉氧化皮脱落过程的角度进行分析,锅炉运行过程中,金属在高温水汽的影响下,会产生氧化反应,导致锅炉受热面钢材内表面形成氧化皮。

高温在570℃以下的情况下,会由Fe2O3以及Fe3O4组成氧化膜的,两种化学物质的致密性比较高,可有效防止钢材继续氧化。

锅炉温度超过570℃后,FeO、Fe2O3、Fe3O4共同形成致密氧化膜,但是,由于FeO在最内层且致密性不佳,对氧化膜的整体稳定性会产生直接的影响,从而出现锅炉氧化皮脱落。

2锅炉氧化皮脱落原因分析2.1机组启停方面的原因锅炉设备在启动或停止时,极容易出现热负荷增加、干烧等问题,对锅炉氧化皮形成及脱落等会产生直接的影响。

防止氧化皮脱落控制措施

5.5增加壁温测点 增加壁温测点利于机组运行期间在线

监视管壁的温度,发现超温及时采取措施。 完善热负荷区域高温受热面管壁的温度测 点,要保证每排管子上至少有2-3个温度测 点,并加强受热面管壁温度测点的维护。

-231 -745 -240 -520 -545 -483 -580 -416 30 -475 -360 20

27

-411

-941

-1162

570

-960

92

28

-860

190

1/3

735

395

1/4

370

1/4

-475

29

-50

-230

-1046

-520

180

-330

30

-230

-450

630

2/3

行142小时后爆管。

检修后点火启动到锅炉爆管 运行51小时。

◆2010年9月14日 #4炉管子爆口形貌

图1.2 #4炉高过第13排第1 图1.1 #4炉高过第30排第10 根爆口形貌

根爆口形貌

◆ 2011年2月22日#4炉管子爆口形貌

图1.3 #4炉高过第11排第5根爆口形貌

◆ 2010年11月9日#3炉管子爆口形貌

450

1/2

-768

-1145

830

1/2

-290

-835

-1130

350

1/3

-480

465

-1090

-210

-570

-1000

关于锅炉防止高温受热面氧化皮的运行措施

关于锅炉防止高温受热面氧化皮的运行措施一、目前状况、存在的问题:锅炉高温氧化皮问题是危及超超临界锅炉安全运行的世界级难题,我厂三期锅炉已逐步进入稳定运行,具备高温氧化皮产生、脱落的条件。

为防患于未然,保证今后锅炉的安全运行,防止锅炉氧化皮的产生,依据集团公司《关于超超临界发电机组锅炉管蒸汽侧氧化皮防治的若干措施》规定,特制定本措施。

二、采取的技术措施:(一)、机组启动1、机组冷态启动过程中严格按照不同热状态的升温控制曲线控制蒸汽温度,主蒸汽温升率≤1.5℃/min,再热蒸汽温升率≤2℃/min;在机组启动阶段注意控制燃料投入的节奏并调控好减温水,防止汽温大起大落,控制受热面金属温度平稳升高。

2、机组启动过程中,专人监视调整给水流量,严格控制给水流量在30%左右(550t/h),尽量增大循环水量,防止给水流量突变导致给水流量瞬间低于最低给水流量防止水冷壁局部超温;3、在锅炉湿、干态转换及升降负荷过程中注意燃烧调整和温度控制,严密监视各水冷壁温度,防止发生超温现象,如发现锅炉超温采用任何手段无法降低锅炉壁温时,要降低过热度运行,待停机时进行检查处理。

4、合理调整磨煤机组合方式、燃烧器摆角、AA风摆角、过热度以及二次风配风方式,控制炉膛热负荷较高区域的水冷壁管壁温度约在430~440℃之间,其余区域水冷壁管壁温度约在400~420℃之间,使四面水冷壁管壁温度分布较均匀,防止水冷壁局部管壁超温。

5、锅炉采用少油模式点火启动时,为防止锅炉在湿、干态转换及升负荷过程中发生水冷壁超温现象,在湿态转干态过程中应注意控制水煤比不小于7.2,过热度不高于20℃。

湿、干态转换前投入A、B、C磨煤机运行并转入BI方式控制,湿、干态转换的过程中,燃料量和给水量均匀增加;锅炉转干态运行后,升负荷过程中投入磨煤机后应注意控制各磨煤机给煤量,尽量采取平均分配各磨煤机给煤量的运行方式,尽快启动上层制粉系统,避免在升负荷过程中水冷壁区域热负荷相对集中造成水冷壁壁温、过热度及主蒸汽温度升高过快甚至超温现象,从而保证锅炉的安全、稳定运行。

防止超超临界锅炉受热面氧化皮生成和脱落的控制措施

玉环电厂编号:YXB-GL-017-2011 签发:张峰审核:张志挺承办:邵海波防止锅炉受热面氧化皮生成和脱落的控制措施我厂#1-4锅炉屏式过热器、高温过热器和高温再热器炉内受热面管材为TP347H、SUP304H、HR3C奥氏体不锈钢,机组长周期运行后炉管内壁高温氧化皮加厚是不可避免的,如管壁超温,则氧化皮的生成呈现加速趋势。

由于高温氧化皮与基体有着不同的热膨胀系数,在机组长周期运行后的停运过程中,若炉管温降过快,可能会出现大量氧化皮脱落的现象,锅炉再次启动时易堵塞爆管。

为防止氧化皮大量脱落堆积造成锅炉爆管,提高机组的安全经济性,特制定本措施。

一、正常运行:1.1 运行中严格按照主再热汽温定值(锅炉出口主汽温600℃、再热汽温603℃)控制,锅炉出口主汽温度超过605℃、再热汽温超过608℃或屏式过热器出口蒸汽温度超过550℃视为超温。

1.2 运行中加强各受热面的热偏差监视和调整,使锅炉运行中过热器出口蒸汽温度左右侧偏差不超过5℃,屏式过热器出口蒸汽温度左右偏差不超过10℃,再热器出口蒸汽温度左右侧偏差不超过10℃。

1.3 机组运行中正常升、降负荷时控制负荷变化速率不超过15MW/min,注意监视主汽温、再热汽温、屏式过热器出口汽温不超过1.1条中规定的温度,并注意监视屏式过热器进出口、高温过热器进出口、高温再热器进出口的汽温变化率不超过2℃/min,如由于升降负荷的扰动造成上述温度的变化率超过2℃/min或主、再热汽温和屏式过热器出口汽温超过1.1条中规定的温度,则要适当降低机组的升、降负荷速率或暂停升降负荷,待温度调整稳定后继续进行负荷变动操作。

1.4 严格控制屏式过热器、高温过热器和高温再热器各管壁温度不超限,受热面蒸汽温度的控制要服从金属温度要求,发现有任一点壁温超过限额时应降低蒸汽温度运行,待原因查明处理正常和各管壁金属温度均不超限后再恢复正常汽温运行。

(部件壁温报警温度、监视温度上限及材料极限温度见附件)1.5 正常运行中过热器一、二、三级减温水和再热器烟气挡板应处于可调整的中间位置,再热器事故减温水应处于良好的备用状态,防止炉膛热负荷扰动时受热面超温。

控制锅炉氧化皮剥落的措施

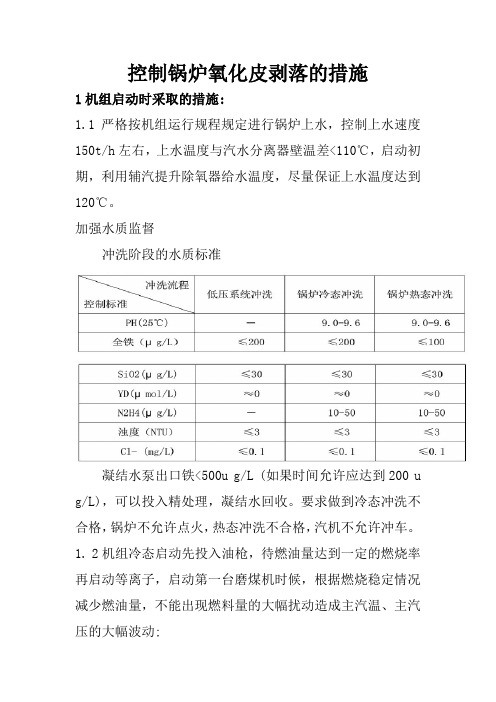

控制锅炉氧化皮剥落的措施1机组启动时采取的措施:1.1严格按机组运行规程规定进行锅炉上水,控制上水速度150t/h左右,上水温度与汽水分离器壁温差<110℃,启动初期,利用辅汽提升除氧器给水温度,尽量保证上水温度达到120℃。

加强水质监督冲洗阶段的水质标准凝结水泵出口铁<500u g/L (如果时间允许应达到200 u g/L),可以投入精处理,凝结水回收。

要求做到冷态冲洗不合格,锅炉不允许点火,热态冲洗不合格,汽机不允许冲车。

1. 2机组冷态启动先投入油枪,待燃油量达到一定的燃烧率再启动等离子,启动第一台磨煤机时候,根据燃烧稳定情况减少燃油量,不能出现燃料量的大幅扰动造成主汽温、主汽压的大幅波动;4.1.3机组从开始点火到带额定负荷,主汽压力要按规程要求缓慢上升,温度按规程要求一般控制不高于2℃/分钟,(一般控制在1.5℃以下);4.1.4机组从开始点火到带15万千瓦负荷,严禁投入减温水,防止减温水投入后因受热面金属管材内形成的氧化皮与管材金属的膨胀系数不同造成氧化皮的大幅开裂及脱落;4.1.5冲动参数修改,因为启动初期禁止投入减温水,主汽温度与主汽压力无法按规程要求达到冲动匹配要求。

当主汽温度达到冲动参数,主汽压力达到3~3.5MPa以上,汽轮机可以挂闸冲动;4.1.6机组定速之前2900转/分钟,利用旁路系统进行氧化皮吹扫,快速开启和关闭旁路(3次),通过瞬间压力和流量的变化进行吹扫,吹扫期间密切关注凝汽器水质含铁情况的变化;4.1.7机组启动2天之内尽量控制负荷不超过500MW;4.1.8机组启动5~7大之内,主再热器温低于额定温度10℃运行,并密切监视受热面温度的变化趋势;4.1.9机组启动并网负荷至450WM时通过高调门的变化进行变压吹管(3次),吹扫期间密切关注凝汽器水质含铁情况的变化情况;4. 1. 10机组冷、热态启动过程中严格按照不同热状态的升温控制曲线控制蒸汽温度。

锅炉防止氧化皮脱落的措施

锅炉防止氧化皮脱落的措施锅炉是工业生产中常用的热能设备,它的正常运行对于工业生产至关重要。

然而,在锅炉使用过程中,由于高温、高压等因素的影响,锅炉内壁容易产生氧化皮。

如果氧化皮脱落,将会对锅炉的正常运行产生不利影响,甚至可能引发事故。

因此,采取一系列措施防止氧化皮脱落是非常必要的。

要保证锅炉内水质的优良。

水质是影响锅炉内壁氧化皮形成的重要因素之一。

如果水质含有过多的杂质和溶解氧,将会加速锅炉内壁的氧化反应,导致氧化皮形成速度加快。

因此,需要对锅炉进水口进行过滤处理,去除水中的杂质和氧气。

同时,定期清洗锅炉内部,去除已经形成的氧化皮,保持内壁的光滑。

要保持锅炉运行的稳定。

锅炉在正常运行时,应该保持稳定的水位、压力和温度。

如果锅炉运行不稳定,将会引起水冲击和热冲击,增加氧化皮脱落的可能性。

因此,需要对锅炉的控制系统进行维护和调整,确保锅炉运行的平稳。

要加强锅炉的维护保养。

定期的维护保养是防止氧化皮脱落的重要手段之一。

应该定期检查锅炉内部的腐蚀和氧化情况,及时进行维护和修复。

同时,要定期清洗锅炉内部的沉淀物和污垢,保持锅炉内部的清洁。

在维护保养过程中,还应该注意锅炉内部的通风和排放,避免氧化皮形成的原因。

锅炉的材质选择也是防止氧化皮脱落的重要因素之一。

不同材质的锅炉对氧化皮的抵抗能力是不同的。

一般来说,使用耐腐蚀性能好的材质制造的锅炉,能够减少氧化皮的形成。

因此,在选择锅炉时,应该考虑到锅炉材质的耐腐蚀性能,选择适合的材质。

锅炉操作人员的技术水平也是防止氧化皮脱落的重要因素之一。

锅炉操作人员应该具备一定的专业知识和技术能力,能够熟练操作锅炉,合理调整锅炉参数,及时发现和处理锅炉运行中的异常情况。

只有锅炉操作人员具备良好的技术水平,才能够保证锅炉的安全运行,防止氧化皮脱落。

锅炉防止氧化皮脱落的措施包括保证水质优良、保持锅炉运行稳定、加强维护保养、选择合适的材质和提高操作人员的技术水平等。

通过采取这些措施,可以有效地防止锅炉内壁氧化皮脱落,保证锅炉的正常运行,确保工业生产的顺利进行。

机组锅炉防止氧化皮技术措施

发电部600MW机组锅炉防止受热面管内壁氧化皮剥落技术措施编号:FD-09-02发电部二〇一一年九月十八日600MW 机组防止锅炉受热面管内壁氧化皮脱落技术措施锅炉过热器﹑再热器﹑主蒸汽管道及再热蒸汽管道内氧化皮脱落,使管壁变薄,强度变差,同时脱落的氧化皮堵塞管道,引起相应的受热面管璧金属超温直至爆管,最终导致机组强迫停机。

为提高机组运行的安全性、可靠性及经济性,特制定防止锅炉锅炉管壁氧化皮脱落的预防措施,运行人员要严格遵照执行!一、机组正常运行过程中预防措施1、机组正常运行中加强对受热面的热偏差监视和调整,严格控制受热面蒸汽温度和金属温度,在任何情况下严禁锅炉超温运行。

2、机组主蒸汽温度控制以控制煤水比为主,减温水为辅,严禁锅炉超温运行。

再热蒸汽温度以二次风、过燃风调整和烟气调温挡板调整为主。

3、机组正常运行中控制主汽温度在510571+-℃之间、再热器出口蒸汽温度在510569+-℃之间、屏式过热器出口温度不超过530℃。

4、锅炉运行中过热器出口蒸汽温度左右偏差不超过5℃,屏式过热器出口蒸汽温度左右偏差不超过10℃,再热器出口蒸汽温度左右偏差不超过10℃,并且运行中按照温度高点控制蒸汽温度,发现异常及时处理。

5、机组运行中控制屏式过热器出口管壁温度不超过595℃,末级过热器出口管壁温度不超过622℃,再热器出口连接管壁温度不超过620℃,发现有任一点壁温超过限额时,应降低蒸汽温度运行,待原因查明处理正常,各管壁金属温度均不超限后再恢复正常汽温运行。

6、机组运行中正常升、降负荷速率不超过12MW/min ,如由于升降负荷的扰动造成上述温度超标,要适当降低机组的升、降负荷速率或暂停升降负荷,待温度调整稳定后再进行负荷变动操作。

7、机组运行中启停制粉系统时要保证锅炉燃烧平稳,提前对主、再热汽温进行预控,防止汽温出现大幅扰动。

8、投用再热器减温水时不可猛增猛减,减温水调节汽温有一定的迟滞性,应根据减温器后温度变化趋势情况来确定减温水量,两侧减温水量偏差尽可能不要过大。

锅炉冷态启动过程防止氧化皮脱落技术措施详细版

文件编号:GD/FS-5722(解决方案范本系列)锅炉冷态启动过程防止氧化皮脱落技术措施详细版A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing.编辑:_________________单位:_________________日期:_________________锅炉冷态启动过程防止氧化皮脱落技术措施详细版提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。

,文档所展示内容即为所得,可在下载完成后直接进行编辑。

1 锅炉启动前准备1)锅炉具备启动条件,凝结水系统冲洗完毕,水质合格,除氧器水位正常,投除氧器加热,汽机抽真空。

2)除氧器循环加热水温达100℃,启动电动给水泵以不大于100t/h流量给锅炉上水,在锅炉上水过程中继续缓慢提升除氧器水温,以不大于20℃/小时速度加热到130℃~160℃。

3)锅炉满水后冷态冲洗1小时,后启动炉水循环泵进行循环冲洗。

4)当锅炉分离器水温≥100℃,螺旋水冷壁、垂直水冷壁壁温均≥100℃,准备启动风组锅炉吹扫、点火。

5)汽机真空建立正常,机侧疏水已经开启。

2 锅炉升温升压过程1)送引风机启动后,如果锅炉属热态工况,锅炉吹扫期间要严格控制通风量为总风量的35%,吹扫5分钟,吹扫结束,应尽快投入燃料。

如果锅炉属冷态启动启动,吹扫5分钟,吹扫结束,启动一次风机,投入4只微油枪。

2)炉膛压力控制不宜过低,调整炉膛负压在-50Pa~-30Pa范围内。

防止氧化皮生成和脱落的运行调整措施

防止氧化皮生成和脱落的运行调整措施一、氧化皮形成及脱落原因锅炉运行中,受热面钢材内表面氧化皮的生成是金属在高温水汽中发生氧化的,在570℃以下,生成的氧化膜有Fe2O3和Fe3O4组成,Fe2O3和Fe3O4都比较致密,尤其是Fe3O4。

因而可以保护钢材的进一步氧化。

当超过570℃时,氧化膜有Fe2O3、Fe3O4、FeO共三层组成,FeO在最内层,因FeO致密性差,破坏了整个氧化膜的稳定性。

氧化膜剥落必须同时具备两个条件:一是厚度值达到临界值,该临界值随管材、温降幅度和速度的不同而不同,二是母材基体与氧化皮或氧化膜之间的应力达到临界值,该临界值与管材、氧化膜的特性、温降幅度和速度有关。

养护皮剥落的容许应力随氧化皮厚度增加而减小。

二、氧化皮剥落的危害1.氧化皮堵塞管道,通流面积变小,蒸汽流量减少,受热面关闭冷却能力差,管壁超温,最终导致超温爆管,机组故障停运。

2.锅炉受热面剥落的氧化皮固体颗粒流通到汽机侧,会严重损伤汽轮机通流部分的喷嘴、叶片主汽门、调节门等,导致汽轮机通流部分效率降低,甚至严重损伤叶片。

3.机炉设备检修维护周期缩短,维护检修费用上升。

三、控制氧化皮生成和剥落的措施1.机组启动、运行、停运过程中,严格控制汽温变化速率不超过1.5℃/min,启动过程中,分离器温度100℃以后,控制汽温升温速率不大于2℃/min。

2.机组启动、运行、停运过程中,全程监控各受热面壁温及其变化速率,监控各受热面相邻关闭壁温差不超过20℃,,并及时汇报部门专工。

3.机组启动过程中,采用等离子点火方式时,严格控制煤量变化,煤量变化必须根据升温速率进行。

进行一次风量调整时,应缓慢进行,防止一次风量的大幅度变化引起锅炉实际燃料量的大幅变化,引发锅炉受热面超温。

4.锅炉点火初期,在最小煤量下运行时,为控制锅炉升温速度,可以调节上层二次风和燃尽风层风门的开度,从而调节火焰中心的变化,控制锅炉升温升压速率。

5.锅炉启动过程中,特别注意启动第二台磨煤机时,需保持锅炉总煤量的平稳变化。

锅炉冷态启动过程防止氧化皮脱落技术措施(正式)

编订:__________________单位:__________________时间:__________________锅炉冷态启动过程防止氧化皮脱落技术措施(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.Word格式 / 完整 / 可编辑文件编号:KG-AO-5146-33 锅炉冷态启动过程防止氧化皮脱落技术措施(正式)使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

1 锅炉启动前准备1)锅炉具备启动条件,凝结水系统冲洗完毕,水质合格,除氧器水位正常,投除氧器加热,汽机抽真空。

2)除氧器循环加热水温达100℃,启动电动给水泵以不大于100t/h流量给锅炉上水,在锅炉上水过程中继续缓慢提升除氧器水温,以不大于20℃/小时速度加热到130℃~160℃。

3)锅炉满水后冷态冲洗1小时,后启动炉水循环泵进行循环冲洗。

4)当锅炉分离器水温≥100℃,螺旋水冷壁、垂直水冷壁壁温均≥100℃,准备启动风组锅炉吹扫、点火。

5)汽机真空建立正常,机侧疏水已经开启。

2 锅炉升温升压过程1)送引风机启动后,如果锅炉属热态工况,锅炉吹扫期间要严格控制通风量为总风量的35%,吹扫5分钟,吹扫结束,应尽快投入燃料。

如果锅炉属冷态启动启动,吹扫5分钟,吹扫结束,启动一次风机,投入4只微油枪。

2)炉膛压力控制不宜过低,调整炉膛负压在-50Pa~-30Pa范围内。

3)按微油点火规程规定启动A磨煤机建立料位、在建立料位期间磨煤机入口风量不大于45吨/小时,负荷风挡版开度不大于5%,磨煤机料位建立正常后,给煤机煤量控制不大于10吨/小时,磨煤机出口温度尽可能控制在70℃以上,进行暖炉。

660MW锅炉控制氧化皮技术措施

660MW锅炉控制氧化皮技术措施摘要:通过对陕西宝鸡发电公司660MW机组锅炉投产以来运行数据的整理、研究,从氧化皮产生的机理和脱落问题的原因等方面分析了共同攻关。

结合国内一些电厂类似情况进行调研,根据超临界电站锅炉的特点,为减缓受热面管子内壁氧化皮的生成,有效防止氧化皮脱落,保证锅炉安全运行,制定相应应对措施。

关键词:锅炉氧化皮超温经济运行措施堵塞爆管1 设备概述陕西宝鸡第二发电有限公司的#5、6机组分别于2010年12月和2011年12月建成投入运行。

机组设计总容量为2* 660Mw,其中#5、6锅炉系上海锅炉厂生产的SG-2066/25.4-M977型超临界参数变压运行螺旋管圈直流炉,为超高压锅炉,其基本型式为:单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、全钢架悬吊结构Π型露天布置、固态排渣。

锅炉整体呈“Õ”型布置。

膜式水冷壁与其上部的折焰角形成了炉膛,炉膛宽度18816mm,炉膛深度18814mm,水冷壁下集箱标高为7500mm,炉顶管中心标高为73000mm。

炉膛由螺旋管圈和垂直管圈膜式壁组成。

炉底冷灰斗角度为55°,从炉膛冷灰斗进口(标高7500mm)到标高49219mm处炉膛四周采用螺旋管圈,管子规格为φ38.1mm,节距为54mm,倾角为18.7493°。

在此上方为垂直管圈,管子规格为φ34.93mm,节距为56mm。

螺旋管与垂直管的过渡采用中间混合集箱。

炉膛出口处折焰角上方布置高温过热器。

水平烟道由后烟井延伸部分组成,其中布置有末级再热器。

后烟井被隔墙过热器受热面分成前后两部分,布置有低温过热器、低温再热器和鳍片省煤器。

炉后尾部布置两台转子直径为 14236mm的三分仓容克式空气预热器。

锅炉启动系统采用带再循环泵的启动系统,锅炉炉前沿宽度方向垂直布置2只外径/壁厚为中 812.8/90mm的汽水分离器,其进出口分别与水冷壁和炉顶过热器相连接。

锅炉冷态启动过程防止氧化皮脱落技术措施

锅炉冷态启动过程防止氧化皮脱落技术措施锅炉的冷态启动过程对于设备的正常运行具有重要的影响。

在冷态启动的过程中,氧化皮的脱落会严重影响锅炉的安全运行。

因此,为了保证锅炉的安全运行,需要采取一系列的技术措施来防止冷态启动时氧化皮的脱落。

本文将对锅炉冷态启动过程防止氧化皮脱落的技术措施进行详细介绍。

前期准备工作在进行锅炉冷态启动前,需要进行充分的前期准备工作。

首先,需要对锅炉进行清洗,特别是对锅炉内的水垢和灰尘进行清理。

其次,需要对净水系统进行清理,以保证净水系统的正常运行。

最后,对锅炉的各个部件进行检查,确保各个部件的完好无损。

采用脚手架工艺在锅炉冷态启动时,需要采用脚手架工艺。

这种工艺可以使锅炉内的氧化皮不易脱落。

脚手架工艺的原理是利用脚手架的支撑作用,使锅炉内的氧化皮不易脱落。

同时,利用脚手架支撑锅炉,可以使锅炉内部的压力分布更均匀,避免局部受力过大。

使用防锈油在锅炉冷态启动时,需要使用防锈油来防止氧化皮的脱落。

防锈油可以在锅炉内形成一层保护膜,使氧化皮不易脱落。

使用防锈油的时候需要注意,不要将防锈油涂抹在锅炉的重要部位,以避免影响锅炉的正常运行。

控制水质控制水质也是防止氧化皮脱落的重要措施之一。

在锅炉冷态启动过程中,水质应该控制在一定的范围内,以避免水质过硬或过软造成的不良后果。

同时,在锅炉冷态启动过程中要控制水流速度,避免过高的水流速度对锅炉造成损害。

加强监控在锅炉冷态启动过程中,需要加强监控。

监控的内容包括锅炉内部的压力、水质、温度等参数。

同时,需要对各个部件进行定期巡检,以检查是否存在异常情况。

如果发现异常情况,需要及时采取措施进行处理。

建立运行规程建立运行规程也是防止氧化皮脱落的重要措施。

在锅炉的冷态启动过程中,需要建立详细的运行规程,规范锅炉的操作流程,避免操作不当造成的损害。

运行规程的制定需要根据实际情况,结合生产实际进行制定。

总结锅炉的冷态启动过程防止氧化皮脱落技术措施十分重要,它关系到锅炉的正常运行和设备的安全性。

防止锅炉受热面氧化皮生成及脱落的运行调整措施

防⽌锅炉受热⾯氧化⽪⽣成及脱落的运⾏调整措施防⽌锅炉受热⾯氧化⽪⽣成及脱落的运⾏调整措施批准:审核:编写:xxx年xx⽉xx⽇针对我⼚#1炉末级过热器连续两次爆管,xxxx年xx⽉xx⽇,我⼚邀请xxx电科院、xxx电科院及xxx锅炉⼚召开专题会;7⽉10⽇,xxx邀请xxx集团⾦属专家、xx电科院⾦属专家,并组织xxx研究院及我⼚相关⼈员召开视频专题会。

在两次专题会上各专家⼀致认为:我⼚锅炉末级过热器材质抗氧化性能低,机组运⾏中,受热⾯局部过热,导致我⼚#1炉末级过热器因氧化⽪脱落引起过热爆管。

为减缓#1、2炉末级过热器氧化⽪⽣成及脱落速率,参考xxx电⼒《超/超临界锅炉⾼温受热⾯氧化⽪防治技术措施》,特制定本技术措施。

1、氧化⽪形成及脱落原因运⾏中,受热⾯钢材内表⾯氧化⽪的⽣成是⾦属在⾼温⽔汽中发⽣氧化的结果。

在570 ℃以下,⽣成的氧化膜是由Fe2O3和Fe3O4 组成,Fe2O3 和Fe3O4 都⽐较致密(尤其Fe3O4 ) ,因⽽可以保护钢材以免其进⼀步氧化(图1)。

当超过570 ℃时,氧化膜由Fe2O3 、Fe3O4 、FeO共3层组成( FeO 在最内层) ,主要是由FeO 组成,因FeO致密性差,破坏了整个氧化膜的稳定性。

氧化膜剥落的两个必须同时具备的基础条件如下:1、厚度值是否达到临界值(随管材、温降幅度和速度等的不同⽽不同);2、母材基体与氧化膜或氧化膜之间的应⼒(恒温⽣长应⼒或温降引起的热应⼒)是否达到临界值(与管材、氧化膜的特性、温降幅度和速度等有关)。

这两个条件相互之间存在⼀定的影响,氧化层剥落的容许应⼒随氧化层厚度的增加⽽减⼩。

2、氧化⽪剥落的危害2.1.氧化⽪堵塞管道,由于通流⾯积变⼩,蒸汽流量变⼩引起相应的受热⾯管璧⾦属超温,最终导致机组强迫停机。

2.2.锅炉过热器﹑再热器﹑主蒸汽管道及再热蒸汽管道内剥落下来的氧化⽪,是坚硬的固体颗粒,严重损伤汽轮机通流部分⾼/中压级的喷嘴﹑动叶⽚及主汽阀﹑旁路阀等,导致汽轮机通流部分效率降低,损伤严重时甚⾄必须更换叶⽚。

防氧化皮脱落技术标准(网传)

XXX集团公司亚、超(超)临界锅炉高温受热面氧化皮防治技术标准—————————————————————————————XXX集团公司目录前言 01.围 (1)2.规性引用文件 (1)3.总则 (2)4.设计过程控制 (3)5.保管及安装前控制 (6)6.锅炉化学清洗过程控制 (6)7.锅炉吹管过程控制 (9)8.机组整套启动前的水冲洗 (9)9.锅炉启动过程控制 (11)10.锅炉运行控制 (13)11.锅炉停炉过程控制 (15)12.机组的停用保养 (16)13.锅炉检修检查 (16)附录1 亚/超(超)临界锅炉受热面金属壁温测点的布置原则 (18)前言亚/超(超)临界锅炉高温受热面用铁素体钢、马氏体钢和奥氏体钢材料投入运行后,管壁在高温水蒸汽作用下生成氧化皮是不可避免的。

运行中,管壁产生氧化皮生长到一定厚度时,因氧化皮膨胀系数比母材小,在机组启停过程中会剥落。

当剥落物堆积到管排下部弯头部位,将引起管路堵塞而发生超温爆管;当剥落物随蒸汽进入主汽阀会造成卡涩;当剥落物进入汽轮机将发生固体颗粒冲蚀(SPE)。

针对亚/超(超)临界锅炉高温受热面氧化皮这一共性问题,以及在建即将投产和未来规划的多台超临界及超超临界机组的形势,XXX公司组织技术研究院开展技术攻关,研究编制了《亚/超(超)临界机组锅炉高温受热面氧化皮防治技术标准》。

制定本标准对于指导亚/超(超)临界机组氧化皮的有效控制,确保XXX公司亚/超(超)临界机组安全、稳定、经济运行,具有十分重要的意义。

本技术标准,涵盖了锅炉设计、保管及安装前控制、化学清洗、蒸汽吹管、启动、运行、停运过程、停炉保护以及锅炉检修等各个环节,提出了高温受热面氧化皮防治的相应技术措施。

鉴于亚/超(超)临界机组锅炉高温受热面蒸汽氧化、氧化皮脱落的问题在国际上尚未根本解决,随着国外对亚/超(超)临界机组锅炉高温受热面蒸汽氧化腐蚀治理研究的不断深入、经验的逐步积累,还将对《技术标准》进行及时补充、修改和完善。

锅炉启动过程中防止氧化皮集中脱落措施(试行).tmp1

锅炉启动过程中防止氧化皮集中脱落措施(试行)1、锅炉上水温度20~70℃且大于水冷壁壁温20~30℃,在锅炉

冷态冲洗过程中缓慢提升除氧器水温,以不大于20℃/小时速度加热到110℃以上。

2、当锅炉分离器水温≥100℃,螺旋水冷壁、垂直水冷壁壁温均≥100℃,锅炉吹扫、点火。

3、启第一台磨煤机,投两支小油枪,保持两个粉嘴运行,磨煤机出口温度尽可能控制在70℃以上,进行暖炉。

4、启动过程中疏水、空气门按规程规定开关。

5、高旁初始开度20%(高旁只要开启即保持20%以上开度),冲转前高旁开度≥60%。

6、启动过程中升温、升压速度按不大于规程规定的一半执行,即饱和温度100℃以下时温升率≤0.5℃/min,之后温升率≤0.7℃/min。

7、启第二台制粉系统前尽量不投减温水,若需投减温水,应手动操作,每次开度≤3%,两次间隔>5分钟。

禁止投自动,切忌大开大关减温水,防止汽温、金属壁温剧烈波动,造成氧化皮脱落。

8、启动过程中控制给水量,尽量减少排水量,热态冲洗结束前储水箱小溢流调整门开度平均30%左右,热态冲洗结束后逐渐关小小溢流调门至全关。

9、启动过程中尽量降低火焰中心位置,适当开大燃烬风。

10、并网后加负荷速度缓慢均匀,每个负荷段稳定一定时间后继续升负荷。

切缸后投入高加,高加投入后启第二台磨煤机。

11、在启动第二或第三台磨煤机时,尽量减少运行磨煤机给煤量,使机组负荷以稳定速率上升,避免启动磨煤机过程中,由于燃烧不稳定导致机组负荷波动过大,而导致主、再热汽温出现大幅扰动。

锅炉氧化皮控制生成脱落处理措施

1.3、冷态启动启压至0.5MPa时,注意控制汽包虚假

水位膨胀,减少汽温扰动 炉水泵入口温度达90℃时,注意适当减少燃料量。 升温升压过程中,再热汽温低于主汽温时,逐渐开 启高压旁路提高再热汽温,逐渐接近主汽温,防止 后期再热汽温温升率过快,导致再热器内氧化皮脱 落。

调节水位时可以使用后墙放水门。

1.2、锅炉冷态启动点火初期

锅炉启动上水保持锅炉进水温度在90-104℃。 锅炉点火前应投入炉膛出口烟温探针,并网前不超过 535℃。点火前调节总风量至900t/h,调整二次风挡板维 持二次风箱差压400Pa,在保证燃烧稳定充分的前提下, 调节成“倒宝塔”分布。 先投入一支大油枪(油枪出力1t/h),20分钟后增投对角 一支大油枪。30分钟后将这两只大油枪倒换到另外两角。 锅炉启压前,开启汽机高压旁路5%及全开低压旁路,防 止高旁打不开,突然开启时,引起参数大幅度波动。 注意监视屏式过热器及末级过热器出、入口温度变化,当 达到85℃,炉管内存水开始蒸干,待壁温全部超过100℃ 后再继续投入第三支油枪,20分钟后投入第四支大油枪 (等离子投入第五支大油枪)且保持20分钟。

1.4、主汽压力0.7MPa至并网前,操作要点

1)5%旁路疏水门逐渐关小至40%。 2)冲转准备工作提前执行,尽可能缩短全关旁 路到开始冲转的时间。 3)冲转前稳定冲转参数:监视烟温变化率,全 关旁路前,逐渐减小煤量保持主汽压力稳定。 关闭高压旁路时,注意调整汽包水位,并逐渐缓 慢关闭高压旁路。 4)锅炉水质合格,汽包水位比较稳定阶段,尽 可能关闭定排放水,以提高主汽压力,减少燃料。

4、机组停机过程中的操作要点

4.2滑停时汽温控制

机组停运前应根据停运的状态安排好停炉保养方式,做好化学监督 工作。 机组滑停时,炉侧主汽温控制目标不低于380℃,其它停机方式也不 得低于380℃。 停机时汽温及壁温控制:最大炉水饱和温度变化≯1.5℃/min,最大 主汽温度变化≯1.5℃/min,后屏过热器出口温度、屏过、屏再、末 再、末过壁温变化速度≯5℃/min,后屏过热器出口蒸汽温度 ≯535℃,后屏过热器壁温≯566℃,分割屏过热器壁温≯477℃。 全程监视各壁温测点的变化,随时做出曲线进行比较,当相邻管壁 温差达20℃,分析是否有氧化皮堵管,有堵管迹象时,可适当减少 燃料降低管子壁温(减燃料原则为:管子壁温+50℃≯570℃),防 止管子超温,同时请专业组进行分析,逐级汇报领导,记录堵管名 称位置,为停炉处理做好准备。 负荷300MW时,退出一台汽泵运行,采取单台汽泵供给减温水,防 止汽包水位波动影响减温水调节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:RHD-QB-K3906 (解决方案范本系列)

编辑:XXXXXX

查核:XXXXXX

时间:XXXXXX

锅炉冷态启动过程防止氧化皮脱落技术措施标

准版本

锅炉冷态启动过程防止氧化皮脱落

技术措施标准版本

操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

1 锅炉启动前准备

1)锅炉具备启动条件,凝结水系统冲洗完毕,水质合格,除氧器水位正常,投除氧器加热,汽机抽真空。

2)除氧器循环加热水温达100℃,启动电动给水泵以不大于100t/h流量给锅炉上水,在锅炉上水过程中继续缓慢提升除氧器水温,以不大于20℃/小时速度加热到130℃~160℃。

3)锅炉满水后冷态冲洗1小时,后启动炉水循环泵进行循环冲洗。

4)当锅炉分离器水温≥100℃,螺旋水冷壁、垂直水冷壁壁温均≥100℃,准备启动风组锅炉吹扫、点火。

5)汽机真空建立正常,机侧疏水已经开启。

2 锅炉升温升压过程

1)送引风机启动后,如果锅炉属热态工况,锅炉吹扫期间要严格控制通风量为总风量的35%,吹扫5分钟,吹扫结束,应尽快投入燃料。

如果锅炉属冷态启动启动,吹扫5分钟,吹扫结束,启动一次风机,投入4只微油枪。

2)炉膛压力控制不宜过低,调整炉膛负压在-50Pa~-30Pa范围内。

3)按微油点火规程规定启动A磨煤机建立料位、在建立料位期间磨煤机入口风量不大于45吨/小时,负荷风挡版开度不大于5%,磨煤机料位建立

正常后,给煤机煤量控制不大于10吨/小时,磨煤机出口温度尽可能控制在70℃以上,进行暖炉。

4)按锅炉升温升压要求控制燃烧率,每次增加燃烧率幅度:负荷风开度不大于5%,磨煤机入口风量不大于5吨,给煤机煤量不大于5吨,增加燃烧率频次,每调整一次,要等待5分钟,才能进行下一次调整。

5)锅炉点火后开启高压旁路开度至少到15%(关注高旁减温水调节阀内漏情况,否则关闭减温水截止阀),低压旁路开启100%,以建立较大蒸汽流量。

6)锅炉升温、升压期间,分离器蒸汽温度温升速率应≤1.5℃/min,各金属壁温升温率≤1.5℃/min,主蒸汽升压速率≤0.05MPa/min。

7)升压时应保证蒸汽流量的同步增加,当主

汽压力0.5MPa时,依次关闭末过、屏过、低过、环形集箱疏水阀,逐渐开大高旁,至高旁开度大于30%,锅炉按增加燃烧率控制幅度继续升温升压。

8)在升温升压过程中不允许投入减温水运行,当主/再汽温温升≥1.5℃/min、受热面壁温温升≥2℃/min时,应适当降低燃烧率、或开大高压旁路来控制温升速率。

9)当主汽流量≥200吨/小时,可开启过热器减温水手动阀,适当少量使用减温水:每次开启开度变化幅度不大于5%,保证减温器后温度高于主汽压力对应下的饱和温度50℃,每调整一次,要等待5分钟后,才能进行下一次调整(汽温调整要看趋势图调整,切忌大开大关减温水,防止汽温、金属壁温剧烈波动,造成氧化皮脱落)。

10)当主汽压力升至7.0MPa、高旁开度大于

40%以上时,利用旁路对受热面进行大流量冲洗3~5次。

3 锅炉启动过程中大流量冲洗方法

3.1 主汽冲洗方法

1)每次将低旁开度开大,放置在100%位置,将高旁迅速关至15%,当末级过热器或高温再热器壁温有上升趋势,再迅速开启高压旁路至100%,进行大流量冲洗20分钟。

2)在冲洗过程中如果末级过热器管壁温度下降超过10℃,则关小高旁。

3)每次冲洗完毕后,逐渐关小高旁开度,使主汽压力恢复至冲洗前的参数,带各项参数稳定后进行下一次冲洗。

3.2 再热器冲洗方法:

1)维持高旁60~80%开度,逐渐关小低压旁

路至再热汽压力1.0~1.2MPa,然后迅速开启低旁至100%,反复冲洗3~5次。

2)维持低压旁路全开长时间冲洗20分钟,直至凝结水水质化验合格或锅炉各级受热面金属壁温无偏差。

3.3 冲洗过程中注意:

1)在吹管过程中严禁使用减温水,对汽温变化速率可适当放宽。

2)注意高旁后温度不能高于350℃,低旁后温度不能超过300℃,注意主再热器管道疏水阀开启。

3)注意除氧器、凝汽器水位调整。

4)冲洗过程中及时调整给水流量稳定,注意主/再热汽温稳定。

5)冲洗过程注意给水泵温度、振动值参数监

视。

6)大流量冲洗过程中各级受热面壁温明显有升高现象,要及时停止冲洗,降低燃烧率。

4 机组冲动并网

1)汽轮机热态情况下,锅炉冲洗结束后,参数稳定,进行汽轮机冲动,机组并网。

如果汽轮机属冷态启动,在不投减温水情况下,无法达到规程要求的冲转参数。

只要主/再热汽温达到冲转参数,即进行冲动暖机。

2)在机组并网后注意监视屏过出口汽温不大于490℃,调整升降负荷速率(不大于

6MW/min)和负荷变化量控制锅炉金属壁温度变化速率不大于2℃/min。

3)机组并网、切缸后,启动第二台磨煤机加负荷,目标负荷,保持三台或四台磨煤机运行,机组

负荷500MW,主汽温稳定在515~525℃、再热汽温稳定在535-545℃,稳定4小时。

4)当机组负荷达150MW时,主/再汽减温水正常投入使用,调整幅度不能不动过大,切忌大开大关。

5)在启动第二或第三台磨煤机料位正常出粉时,尽量减少运行磨煤机给煤量,使机组负荷以稳定速率上升,避免启动磨煤机过程中,由于燃烧不稳定导致机组负荷波动过大,而导致主、再热汽温出现大幅扰动。

6)机组升负荷过程中注意监视各级过热汽温、再热汽温、各级受热面壁温变化情况,如有超温现象,应立即采用降负荷方式,使汽温、壁温稳定,减温水调整幅度不能大幅波动。

7)在刚并网时,控制机组升负荷速度,降低

主蒸汽升温速率。

防止主蒸汽升温过快影响汽轮机胀差而在很低负荷时过多投用减温水。

8)在机组升负荷过程中,锅炉直流工况后,机组主汽温控制以控制煤水比为主,减温水为辅,严格控制锅炉温升率≤2℃,尽可能控制中间点温度低工况运行,保持5-10℃过热度,尽量少使用减温水。

再热器温度以烟气调节挡板及风量调整为主,尽可能不投减温水。

9)当机组带500MW负荷稳定4小时后,准备带负荷进行蒸汽扰动,利用汽机调阀开度调整,将机组负荷在450MW-550MW间扰动3~5次,进行变压吹扫。

监视各受热面壁温、及汽温变化,如果受热面壁温有超温现象,采用降低负荷的方式控制超温现象,并继续进行扰动,直至壁温正常且稳定。

10)当机组负荷500MW稳定期间,对锅炉进

操作指南/ OPERATION GUIDE 编号:RHD-QB-K3906行全炉膛吹灰一次。

11)当机组保持主汽温在520~530℃、再热汽温在540~550℃稳定运行24小时后,缓慢提升主再汽温至额定参数运行。

5 其他措施

1)在锅炉启动过程中设专人进行汽温监视及调整,使用减温水必须按减温器后温度变化趋势进行调整。

2)调整汽温专职人员负责对各级受热面壁温进行监视,发现异常及时汇报。

这里写地址或者组织名称

Write Your Company Address Or Phone Number Here

第2页。