全数字直流调速系统在轧制工艺过程中的应用

6RA70全数字直流调速装置在板材轧机副传动控制系统中的应用

( 长 钢公 司 轧 钢 厂 , 攀 四川 江 油 6 10 ) 272 摘 要 : 据 电流 双 闭环 调 速 原 理 ,采 用 6 A 0直流 全 数 字调 速 装 置 与 s —40 I 结合 。 用 一 台调 速 器控 制 根 R7 7 0P. C 对

两 台 电机 的 控 制 原 理 加 以 深 入 阐 述 , 成 了控 制 板 材 轧 机 电控 系 统 。 系统 精 度 高、 应 速 度 快 、 于稳 定 、 于 调 完 响 易 便

Lu X i n i ia i

( ii l t S h a hn c egS e i t l o , t . P n a gG op J n yu S h a 2 7 ) M ln P n , i un C ag hn p c l e . L , a gn r , i g o ,i u n6 1 0 lg a c aS eC d u a c 2

收 件 日期 :o9 o一0 20 —1 5 修 回 日期 : 1 0 2 0— 2—1 0 4

凑型整 流器 , 人 为三相 电源 , 直流 电动机 提供 电 输 为 枢 和励 磁 供 电 , 定 电枢 电 流 输 出 可 高 达 2 0 A 额 00 。 实际应 用 中应 根据 负载 的具 体情 况 自主选 型 。该装

轧 钢厂 扁平材 车 间传 统 的板材轧 机副传 动 电气

控制 系统采用 由北 京冶金 自动 化研究 院 的模 拟 直流 调速 系统 U 板 。改造之初 , 2 因其 控制 装置采 用 高精 度线性 、 高抗 干扰 逻辑 集 成 电路 , 路简 单 , 件 数 电 元

合 , 系统 具有 良好 的扩 展性 ,很 强 的适 应 性 。改 此 造运 行至今 , 大降低 了故 障率 , 大 有效 的保 障 了生 产

全数字直流调速装置6RA70在高速棒材轧线中的应用

全数字直流调速装置6RA70在高速棒材轧线中的应用发布时间:2006.05.25 阅览次数:887 来源: 作者:王囡囡 刘珍 吴刚摘要:莱钢高速棒材轧线为实现微张力无扭转轧制,要求系统响应快,动态速降小。

由全数字直流调速装置6RA70组成的双闭环调速系统满足了本系统的需要。

本文简述了6RA70的调速实现及应用。

1 概述莱钢棒材轧线采用12架短应力线高刚度轧机平立交替布置,各机架轧辊分别由单独的直流电机拖动,连铸坯经粗、中、精连轧成棒材,轧制时要求各机架间秒流量相等。

本套连轧系统采用SIEMENS S7-400系列,CPU采用414-2DP,下设两个远程站(粗轧操作台和精轧操作台),完成轧线的通讯、逻辑控制、故障报警及连锁控制、速度连调、微张力及活套的控制,通过PROFIBUS-DP现场总线控制12台轧机的运行、停车、调速及故障处理。

由WINCC进行上位机画面监控,完成轧线状态监视及轧线参数的设定,如轧制规格、轧机速度等。

其中,每台轧机由全数字直流调速装置6RA70调速,其状态反馈由SIEMENSS7-200通过USS通信协议传输至6RA70。

2 直流调速装置6RA70在轧线上的应用功能2.1 双闭环直流调速系统组成2.1.1 6RA70硬件组成在本调速系统中,6RA70使用了三块板子:C98043-A7001:CUD1(SIMOREG DC Master的电子板),完成与上位机及S7-200的通讯、电枢励磁触发、脉冲使能、数据运算及输出等功能;C98043-A7002:完成模拟数据量采集;励磁回路触发脉冲等功能;C98043-A7004:完成电枢电压检测;励磁系统数据采集和放大;2.1.2 6RA70调速原理本系统采用双闭环直流调速系统,其一是由6RA70内置的电枢电流调节器和电流互感器构成的电流环,其二是由6RA70内置速度调节器和安装在直流电机轴上的光电脉冲编码器构成的速度环。

速度环为主环,电流环为副环。

6RA80全数字直流调速器改造φ550 mm轧机在高合金钢轧制生产线上的应用

使用这两种 C U D 。另外 由于能够快速 简单 的更换

组件 , 提高了工厂的可用性 。使用带有图形 L C D和 纯 文本 显示 屏 的 A O P 3 0高 级操 作员 界 面 , 可 以方 便

的进 行 试 运 行 和 参 数化 , 或 者 获 得 菜 单 提示 , 还 可

◆ 额定频 率 : 4 5— 6 5 H z

目表 3 。

表 3 电机速度参数优化项 目表 T a b l e 3 T a b l e o f p a r a me t e r o p t i mi z a i t o n p r o j e c t o f mo t o r

s p e e d

压器压 降厉害 , 最后导致整流器 , 报进线电压欠压

5 系统 调 试 问题 及 处 理

使用 E MF方式 反馈 控 制 电机 , 选择 电枢 电流优 化, 合 闸后 会 导 致 输 出 电流 瞬 间增 大 , 同 时进 线 变

4 . 2 2 电机速度参数优化 使参数 P 5 0 0 5 1 = 2 6 , 出现警告后 , 2 0 s 内按合 闸 按 钮 启 动装 置 , 测 量或 计 算 速 度 优 化 后 的数 据 见 项

上述相同 , 在此 不 再 赘述 。参 数 自动 优 化后 进 人 连 动调 试程 序 。 4 . 3 系统连 动调 试 将 整 流器 设 为本 地 控 制 状 态 , 将 电机 启 停 转换 开 关 打到 启 动位 , 并用主装置的B O P 2 0 操 作 面 板 上 下箭头按键 , 对电机进行升降速控制 , 到 电机 逐 渐 旋 转起 来 。用计 算 机 连 接装 置 , 通 过 波 形 观察 并 调

2 0 1 4 年第 2 期 陈 芸 高 勇 : 6 R A8 0  ̄: 数字直流调速器改造 5 5 0 m m轧机在高合金钢轧制生产线上的应用

6RA70全数字直流调速装置在1450轧机电动压下系统中的应用

置。

在压下传动系统 、辅助系统已就绪 ,支撑辊 已平衡且

精 轧机 低 速运 转 时 ,电动 压下 系 统 在未 轧 钢 时 对 精 轧 机 组 ( F I  ̄F 6 ) 进行 辊 缝调 节 ,即轧 辊调 平 、轧辊 预 压调 零 及 辊

继 电控制 系统 ,改进 了电动压下 系统 ,使得 1 4 5 0轧机 的控 制精度 、可靠性 、经 济性 均得 以提 高,达到 了节

能 的 目的 。 关键 词 轧机 PL C 全 数 字直 流 调 速 装 置 励磁 电流 时 间 继 电 器 电动 压 下 系统

0 引 言

某热轧厂电动压下系统原采用模拟分离器件 。由于模

5 4 1 w w w . c h i n a e t . n e t I 电工技术

电枢动力 电源 励磁动力电源 风机 电源 电子板电源 全数字整流装置 6 R AT 0 g l - 6 C - V 6 2 - 0

1 C1 1 D1 3 C 3 D 1 0 9 1 1 0 1 0 3 1 0 4

f

台直流电机驱动 ;配有 1 个脉 冲发生器 ,用 于反馈传 动装

P L C技 术

6 RA 7 0全 数 字 直 流 调 速 装 置 在 1 4 5 0轧 机 电 动 压 下 系统 中 的 应 用

仇本 乙 士 蜀

( 四川机 电职 业技 术学 院,四川 攀枝 花 6 1 7 0 0 0 )

[ 摘要] 将 西门子 6 R AT 0全数 字直流调速装置应用 于热轧厂 1 4 5 0 轧机 电动压下 系统 ,利 用数 字式直流调速 系统代 替

泛采用微机控制 ,实现了全数字化。由于微机基于数字信 号 ,控制手段灵活方便、抗干扰能力强 ,可提高直流调速

直流调速装置在轧机压下传动中的应用

直流调速装置在轧机压下传动中的应用直流调速装置在轧机压下传动中的应用随着工业的高速发展,轧机作为一种重要的金属加工设备,被广泛应用于钢铁、有色金属、合金、铝箔等领域。

它主要是利用辊子的变幻来完成对原材料的加工,同时有效提高了金属板材的强度和韧性。

在轧机中,直流调速装置成为其主要的动力系统之一,其应用带来了巨大的效益。

本文将重点介绍直流调速装置在轧机压下传动中的应用。

1. 轧机压下传动特点轧机的主要作用就是通过熔金、热轧、冷轧、绕线等工艺,将金属原材料加工成符合市场需求的规格。

在这个过程中,轧机需要不断地承受来自原材料的碾压,而轧机本身的结构和轴承也需要承受高强度的压力。

因此,轧机的压下传动系统需要具备以下特点:(1)高负载能力:由于轧机所处理的金属板材各类规格和材料类型不尽相同,加之生产任务的不断增加,轧机的传动系统需要具备较高的负载能力。

(2)变速范围广:不同金属材料在轧机中的处理要求也不尽相同,因此,需要根据不同的材质特点选择适宜的轧制速度。

(3)高稳定性:轧机的加工过程往往需要长时间的连续作业,因此,传动系统需要具备较高的稳定性和可靠性,确保连续工作时不会出现故障和损坏。

2. 直流调速装置的优势直流调速装置是一种广泛使用的电力调速设备,其采用现代微电子技术,并具有调速范围广、动态响应快、电气性能好等优点,使其在金属加工行业中得到广泛应用。

与传统机械传动相比,直流调速装置主要具备以下优势:(1)调速范围广:直流调速装置的调速范围广,从低速到高速的变化可以无级调节,避免了传统机械传动调速范围狭窄的局限性。

(2)响应速度快:直流调速装置通过对电源电压进行调节,从而控制转速,响应速度非常快,可以实现精确的调速。

(3)稳定性高:直流调速装置具有高电性能和稳定性,可以保证加工过程中的连续工作不会出现故障和损坏。

3. 直流调速装置在轧机压下传动中的应用直流调速装置在轧机压下传动系统中的应用呈现出了强大的优势。

6RA70全数字直流调速装置在1200mm四辊可逆式冷轧机中的应用

10 mm四辊可逆 式冷轧机是我厂于二 十 20 世纪六十年代 中期从 日 本引进的设备 , 也是我厂 钛板材 的主要生产设备 , 至今已运行四十多年: 电 气传动系统采用的是旋转变流机组 , 体积大 、 噪声大 、 能耗大 、 效率低 , 主传动及控制部分电气 操作条件较 多, 不但增加了维护工作量 , 也使整 个系统可靠性大大降低。随着生产任务的加重 , 电气系统故 障频繁 , 出现了精度降低 、 调速性能 差、 生产效率低等 问题 , 严重制约 了该轧机潜力 的 发挥和产品质量的提高, 直接影响了该生产线 的经济效益, 因而不得不对其实施技术改造。 在改造方案 中,决定保 留原有的直流电动 广泛 的应 用 。 机, 采用成套 的 SE E S I M N 数字式直流调速装置 6 A 0系列直流调速装置为三相交流 电源 作为其传动装置 。 R7 由于上下主辊电动机的额定功 直接供电的全数字晶闸管整流控制装置 , 其技术 率较大 , 均为 10 K 为了节省投资 , 了上 50 W, 选择 特点如下: 述的“ 小触大” 的传动方案。 () 1除极少量 的信号处理回路外 , 所有 的调 3电气主传动系统 节和控制均实现全数字化处理 , 因而装置抗 干扰 31 统构 成 .系 性好 、 控制精度高 、 运行稳定可靠。 不受组件老化 和温度漂移的影响, 能长期保持稳定的运行状态 和良好的控制精度 ; ( ) 系统动态参数 的调试 , 以用优化 2 控制 可 程序 自动完成 , 调试方便快捷 ; () 3 具有超强的故障自 诊断和处理功能, 可 对缺相 、 过流、 过压 、 欠磁 、 超速等各种故障进行 监视 和处理 , 并能模拟 电动机的温升曲线 , 电 对 动机过热进行监视 ; () 4 强大的通讯能力 , 可以通过通讯接 口或 增加通讯板 ,和上一级 自动化系统进行通讯, 方 便 的实现生产 过程 自动化 ,支持 SM LN 、 I O IK P O IU 、AN、S R FB S C U S等多种协议; ( )可以根据工艺要求进行系统功能扩展 , 5 利用 附加板完成装置 的张力循环控制等特殊控 制。 6 A 0系列单 装置电枢额定电流输 出范 同 R7 为 1~ 00 励磁额定电流输 出范围为 3 8 A。 5 30 A, -5 对于中小功率传动系统 , 可直接使用全数字直流 调速装置替换传统的模拟式直流传动装置。 但在 改造 1O K 以上的大功率老式直流传动系统 0O W 时, 需要对其进行扩容才能使用。6 7 RA 0全数字 调速装置支持 2种扩容方式 : 数个( 最多 6 同规格同型号 的装置 同源 台)

直流调速装置在轧机压下传动中的应用

直流调速装置在轧机压下传动中的应用摘要西门子数字式直流调速装置自身附有参数设定单元,不需要任何附加设备即可完成参数的设置。

具有参数设置简便、功能完善等特点。

利用该装置的BICO参数可切换性及FC参数变址的可选择性,来实现对轧机压下电动机的本地、远程控制和单动、联动的控制。

关键词轧机;压下;直流调速;6RA700 引言安阳钢铁集团总公司2800mm中厚板厂,建于上个世纪90年代初,主要产品为中厚板,采用双机架进行轧制。

轧机为四辊轧机。

其轧机选用两台ZZJ-818、186kW直流电动机驱动轧辊压下,两台电动机之间用电动离合器连接。

根据工艺要求,压下系统设置了单动、联动,本地、远程的控制方式。

生产过程中,采用远程控制,两台压下电动机同轴传动,压下机构由两台电动机合力驱动。

当两侧辊缝值出现偏差时,选择远程单动控制方式,此时电动离合器通电打开,对其中一台电机进行单独控制,调整单侧辊缝,使两侧辊缝值保持一致;当系统出现故障,或者对其进行参数设定时,选择本地控制,以便技术人员对其调试。

1系统组成压下系统控制柜内采用一套富士小PC完成对装置及供电电路的逻辑控制,如控制柜内故障跳闸,故障复位,系统主回路的分、合闸等。

压下系统的启动与停止控制,系统的单动、联动选择控制是由PLC-400用DP通讯通过CBP2板与直流调速装置的通讯来实现。

PLC可编程控制器,采用梯形图语言编程,编程简单可靠,提高了整个压下系统的可靠性。

两台电动机共用一台型号为6RA7095-4GV62全数字直流调速装置实现对电动机的调速。

该直流调速装置与传统的调速系统相比,其优点是:1)结构非常紧凑,体积比较小。

且每个单元很容易拆装,使70的维护变得简单;2)控制功能实现了数字模块化,每个控制功能模块都可由对应6RA70装置内部P参数进行设置,r参数用于对6RA70各运行值的监控显示,参数设定快捷、简单,调整方便;3)K0000~K9995为内部功能连接器,可组成电流、速度双闭环控制功能,并具有很好的通信能力及信号处理能力,使得传动调节系统启动、自诊断等做到简单,快捷。

棒材半连轧自动化系统的应用

棒材半连轧自动化系统的应用在安钢第一小型轧钢厂棒材半连轧线电气系统中,用全数字直流调速装置DV-300、PLC、监控机构成数字直流调速系统,最终实现自动化、调速数字化、自动网络化,达到了提高轧制速度、缩短停机检修时间、节电的目的,经济效益显著。

标签:直流调速自动化网络化0 引言安钢第一轧钢厂棒材轧制原来采用模拟系统,用电路板来控制,指针显示,信号不稳定,显示不准确,调节精度不够,造成尺寸波动,现采用数控半连轧,粗轧由单独的直流电机拖动,中、精轧12架轧辊构成连轧,轧制时要求各机架间秒流量相等。

本套半连轧系统采用GE系列,由全数字直流调速装置DV300对电机形成双闭环调速系统,GE series 90-70经PROFIBUS现场总线与各机架数控装置及PLC 相联系,完成轧线的通讯、逻辑控制、故障报警及连锁控制、速度连调的控制。

由cimplicity通过PLC经Ethernet网进行上位机画面监控,完成轧线状态监视及轧线参数的设定,如轧制规格、轧机速度等。

1 用全数字化直流调速装置DV300构成传动系统的原则和步骤1.1 DV300的硬件组成①根据工艺要求,主回路方案选用直流调速装置。

本设备选用GE DV300系列全数字直流调速装置。

②按电机参数选择调速装置的容量。

据本12主传动电机参数选直流调速装置型号参数为:DV3006KDV1800…及6KDV2350…。

③根据电网相数、电机特点、装置位置、检测元件、控制方式设置拨码及输入、输出。

在本调速系统中,DV300使用了三块板子:R-TPD3:完成电枢励磁触发、脉冲使能、数据运算及输出等功能,可根据电网相数(S8)、速度检测方式(S4、S5、S6、S20、S21、S22、S23、S27、S28)、磁场电流(S14)、等设置相应的拨码;TBO:完成模拟数字数据量采集;报警输出;SBI-PDP-32:完成与上下机架及PLC的通讯(如是单机架调速,无通讯,可不选);1.2 DV300调速原理本系统采用双闭环直流调速系统,其一是由DV300内置的电枢电流调节器和电流互感器构成的电流环,其二是由DV300内置速度调节器和安装在直流电机轴上的光电脉冲编码器构成的速度环。

直流调速装置在轧机中的应用

400 直流调速装置在轧机中的应用【摘 要】本文对西门子公司6RA70直流调速装置的特点和功能作了介绍,以某厂单机架可逆式冷轧机组为背景,结合轧制过程中的速度控制,对整个传动控制系统的结构和工作原理作了详细阐述。

【关键词】6RA70 直流调速 冷轧机 速度控制在冷轧薄板轧制过程中,要求有较大的调速范围,过载能力大,并能适应频繁的起、制动及正反转。

由于直流电机调速性能好,转矩控制简单可靠,过载能力强[1],加上配套的西门子6RA70系列全数字直流调速装置,以其优越的性能,在冷轧生产中得到广泛应用。

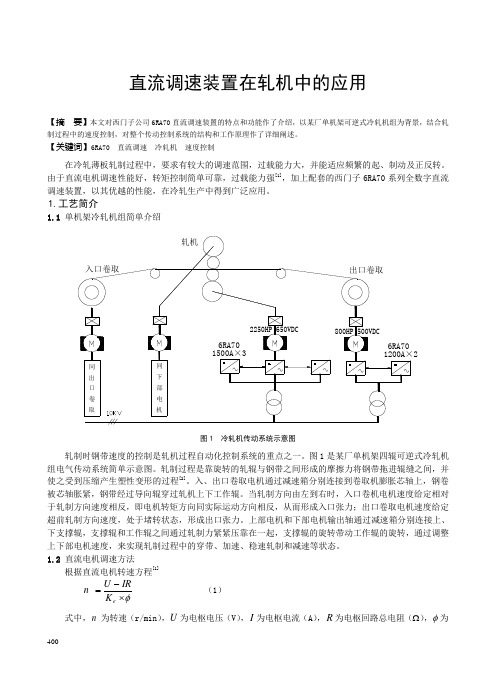

1.工艺简介1.1 单机架冷轧机组简单介绍图1 冷轧机传动系统示意图轧制时钢带速度的控制是轧机过程自动化控制系统的重点之一。

图1是某厂单机架四辊可逆式冷轧机组电气传动系统简单示意图。

轧制过程是靠旋转的轧辊与钢带之间形成的摩擦力将钢带拖进辊缝之间,并使之受到压缩产生塑性变形的过程[2]。

入、出口卷取电机通过减速箱分别连接到卷取机膨胀芯轴上,钢卷被芯轴胀紧,钢带经过导向辊穿过轧机上下工作辊。

当轧制方向由左到右时,入口卷机电机速度给定相对于轧制方向速度相反,即电机转矩方向同实际运动方向相反,从而形成入口张力;出口卷取电机速度给定超前轧制方向速度,处于堵转状态,形成出口张力。

上部电机和下部电机输出轴通过减速箱分别连接上、下支撑辊,支撑辊和工作辊之间通过轧制力紧紧压靠在一起,支撑辊的旋转带动工作辊的旋转,通过调整上下部电机速度,来实现轧制过程中的穿带、加速、稳速轧制和减速等状态。

1.2 直流电机调速方法根据直流电机转速方程[1]φ⨯-=e K IR U n (1)式中,n 为转速(r/min ),U 为电枢电压(V ),I 为电枢电流(A ),R 为电枢回路总电阻(Ω),φ为2励磁磁通(Wb ),eK电机常数。

有三种方法调节电动机的转速[3]:(1) 调节电枢供电电压U;(2) 减弱励磁磁通 ;(3) 改变电枢回路电阻R。

西门子全数字直流调速器在轧机主中的应用

西门子全数字直流调速器在轧机主中的应用1、前言发电机、电动机机组是50年代直流电机调速的成熟技术。

攀长钢700热带轧机采用了三套这种机组,分别应用于φ750立辊、φ660二辊和φ400/φ820四辊轧机,拖动主电机。

随着产能要求日益提高及轧制合金扁钢的需要,主传动系统轧制时间长,容易跳闸,不能满足生产需要。

为此,决定保留原主电机,对调速控制系统升级改造,既可减少投资,降低成本,又能投产早,见效快。

2、系统概述根据主电机四象限工作的特点,电机调速系统采用整流变压器+国产大容量晶闸管与西门子6RA70全数字直流调速器组合+励磁调速器组成。

一套6相反并联晶闸管整流装置由一台6RA70调速器控制触发角,称之为“小触大”模式,既采用小容量6RA70(电枢电流30A,励磁电流5A,四象限工作)一台作基本控制单元,触发大容量晶闸管(最大2500A)。

主电机容量分别是立辊 500KW ,二辊2050KW,四辊1600KW。

立辊主电机较小,采用一套调速系统,设备构成:一台整流变压器,一套6RA70与晶闸管组合(一台6RA70作主调速器),一台6RA70励磁调速器。

二、四辊主电机较大,考虑容量易实现和抑制5,7次谐波,采用十二相桥式整流,设备构成:两台整流变压器,两套6RA70与晶闸管组合(两台6RA70分别作主、从调速器),一台励磁调速器,并联给主电机供电。

6RA70自身励磁输出电流太小,不能直接提供主电机高达400多安励磁电流,因而要用一台6RA70(电枢电流600A,单象限工作)的电枢输出给电机励磁绕组供电。

6RA70主调速器通过PROFIBUS-DP与一台西门子S7-400PLC组成分布式I/O系统。

S7-400承担了调速器的控制指令发送、监控报警信号的显示任务。

人机界面由运行于工控机的wincc完成,系统运行状态信号和电机转速,电枢、励磁电流,电压,都可以直观地显示。

图1示出了二辊系统原理,图2示出了PLC系统图。

CT全数字直流调速器在热带连轧机立轧传动系统中的应用

电流 范 围内 响应 一致 。 编码 器 输入 实 现位 置 控制 , 主 板上 允 许测 在 速机 电压 范 围调整 , 用 励磁 控 制单 元 可进 行 弱磁 控 制 。 且提 供 利 并

了 用户 定义 的菜 单 , 菜 通

速 在 国 内的 重要 地位 。如 山东鲍 德 翼板 有 限 公 司就 采 用 了 2套 英 国C T公 司 生产 的 Met I 数 字 直流 电机 调速 装 置 ,它控 制 2 no I全 r 应 速 度快 、 行 稳 定 、 障 率低 等 特 点 , 2 运 故 由 O世 纪 8 O年代 兴起 一

该 系 统 的构 成 、 能 及 主 要 参 数 的 设 定 。 性

关键词 : 流调速 ; 直 参数 设置; 闭环控 制; 双 励磁控制

0 引 言 直 流 电机 调速 是 2 世 纪 5 年 代 的成 熟 技术 。 0 O 如今 , 然 交流 虽 电机 调速 如 雨后 春笋 般蓬 勃 发展 ,但 是 仍 然不 能 动摇 直 流 电机 调

羹 坚三 zabn nun h gMyg j u eg Yi n oYa u

C T全数字直流调速器在热带连轧机立轧传动系统中的应用

张秋 月 张洪 浩 2 孟 琳’

(. 1山东鲍德翼板 有限公司 , 山东 济南 2 0 0 ; . 5 15 2山东省冶金设计 院股份有 限公 司, 山东 济南 2 0 0 : . 5 15 3山东莱钢板 带』‘山东 莱芜 2 1 2 ) , 7 16 摘 要 : 绍 了英 国 C C nrl eh iu s公司生产 的 Me trI全数字直流调速装 置在热带连轧 机立轧传动 系统中的应用 , 要说明 了 介 T( o t T cnq e) o no I 简

行 读 写操 作 , 于 二级 保 密 , 属 也可 设 定三 级 密码 。 先列 出 l 个 菜 首 6

大功率可控硅全数字直流调速系统在中板轧机上的应用

工 艺要求 。

34 .

强 力倍数

2台直 流 电机 均为 旧 电机 , 定子 铁芯 为铸铁 ,

3 工程问题的处理

测结果 : 系统稳态精度 1 动态速降 5 动态恢 %, %; 复时间 30m ; 0 s上下辊负荷差 < 0 。 5 0A 这证明由

两组大功率可拉硅整流装置组成并联电路的全数 字直流传动系统符合设计要求 ,达到了原定各项 指标 。

大倍数不能降低。采用并联校正 和动态补偿 环

节, 较好地解决 了这个 问题 。

m lpe fh o n l a eh v e nao tdb e m rv m n r e t f er l gm ldie ut l o enr a vl a ebe dpe yt poe e t o c ln i r i t mi u hi p j o t oi h l v enrl yt a ih a ga l eM l T e o t l f t p rl t i f w o r a dt o t s m t n u nd oPa i . h nr h aa d r a o o om t n e e s e Q t 1 e e ob e l o tn t o s h

框 图见 图 2 。

图 1上辊双桥 并联 主 回路 连接 图

F g 1 o n c in d a r m fp rl l o b e i. C n e t ig a o a al u l o e d b i g sn an cr u t n u p rr l r r e li ic i i p e ol d e

全数字直流调速系统在轧制工艺过程中的应用

第2 1卷 第 4期 20 0 8年 7月

D v lp n e eo me t& I n v t n o c iey & E e t c lP o u t n o ai fMa h n r o lcf a rd cs

机 电产 品 开笈 与 刨 崭

稳 态 运 行 。 这 时 ,启 动 电 流 成 方 波 ,而 转 速 是 线 性 增 长

测 速进 行速度 反馈 ,速度 级联 调节 ,轧 线 速度 设定 自适 应 ,活 套 调节 速 度 实 现无 张 力 轧 制 ,其运 行 情 况 良好 ,

的 。这是 在最 大 电 流 ( 矩 )首相 的条件 下 调速 系 统所 转 能得 到 的最快 的起 动过 程 。

0 引 言

直 流 电动 机 的 优 点 是 具 有 较 大 的 启 动 转 矩 和 良 好 的 起 动 、 制 动 、调 速 性 能 。可 以 在 很 宽 范 围 内 平 滑 调 速 , 能 在 很 短 的 时 间 里 改 变 转 向 , 所 以 直 流 调 速 系 统 在 现 阶

统 就难 以满足 要求 。这 主 要是 因为 在单 闭环 系统 中不 能 完 全按 照 需要 来控 制 动态 过程 的 电流 或转 矩 。在单 闭 环

电流保 持 为 最大 值 的恒 流过 程 ,按 照反 馈控 制 规律 ,电 流 负反 馈 就 能得 到 近似 的恒 流过 程 。问题 是 希 望在 启 动

过 程 中 只有 电 流 负 反 馈 , 而 不 能 让 它 和 转 速 负 反 馈 同 时

加 到一 个 调节 器 的输入 端 ,到 达稳 态 转速 后 ,又 希 望 只

段仍 然是 自动 调速 系统 的 主要 形式 。 目前 ,绝大 多数 对 调 速性能 要求较 高 的生 产机 械 .都采 用 直流 电动 机来 传 动 。冷钢博 强公 司共 有 四条 螺纹 钢生 产 线 。均为 直流 电

全数字直流调速装置在棒线材连轧生产线上的应用

全数字直流调速装置在棒线材连轧生产线上的应用周世成摘要:介绍SIMOREG K 6RA24全数字直流调速装置在棒线材连轧生产线上的应用,说明其配置、功能及特点。

结果表明:采用此种全数字直流调速装置能有效提高直流调速传动控制系统的设计及调试效率、运行可靠性及维护水平。

关键词:全数字直流调速装置主传动辅助传动参数组态Application of fully digital DC converter for the wire rod and bar continuous rolling mill production lineZhou Shicheng(Engineering Design Institute of Dalian Iron and Steel Group CoLtd Dalian 116031)Abstract To introduce the application of SIMOREG K 6RA24 fully digital DC converter for the wire rod and bar continuous rolling mill production line, describe its configuration, functions and characteristics. The result shows that it is able to effectively raise efficiency of design and commissioning, operating reliability and maintenance level for variable speed drive control system due to the fully digital DC converter.Key words fully digital DC converter; main drive; auxiliary drive; parameter configuration大钢集团30万t高精度合金钢棒线材连轧生产线是具有90年代国际先进技术装备水平的国家“八五”重点技改建设项目。

6RA24直流调速器在轧钢厂中的运用

6RA24直流调速器在轧钢厂中的运用何杜娟摘要:本文介绍了SIMOREG K 6RA24的构成及直流调速原理,它通过Profibus-DP总线与GE9070PLC通讯,完成参数设定与数据采集,组成连轧自动控制系统,实现恒速轧制。

关键词:总线,直流调速, 数据采集6RA24 Direct current timing adjuster used in steel rolling factoryAbstract:This paper introduced the composing of SIMOREG K 6RA24 and its direct current timing theory,It communicated with GE9070PLC via Profibus-DP bus,It completed the parameter enactment and data collection,That made up of the continue rolling autocontrol system,The system achieved constant rate rolling.Key words:bus, Direct current timing, Data Acquisition一、引言东钢轧钢厂原轧制水平年产10万吨,装备水平落后,开坯轧机为三架三列式650,仅为二轧开坯,生产品种单一,产量极少。

随着现场控制技术和网络技术及计算机技术的发展,该厂引进半连轧自动控制系统,650改为一列9道次轧机,粗轧机为550两架和400轧机两架;精轧机组:350轧机4架,300轧机4架。

轧机轧钢时空载与带负载要求转速恒定不变,这关系到产品质量,并且不同钢种要设定不同轧速。

要满足这个要求,我们驱动装置采用SIMOREG K 6RA24直流调速装置,采用转速负反馈和电流负反馈,实现了转速无静差精确控制,采用调电压调速,可设不同的给定速度实现不同品种不同轧速,大大提高了产品质量与生产能力。

PLC和全数字直流调速技术在机床电气设备改造中的应用的开题报告

PLC和全数字直流调速技术在机床电气设备改造中的应用的开题报告一、选题的背景和意义随着制造业的快速发展,机械加工也得到了快速提升。

然而,许多机床都是使用传统的电气设备,产生了一系列的问题,例如能效低下,易出故障,生产效率不高等。

因此,需要通过改造现有机床的电气设备,采用新的技术和方法提高其生产效率和能效。

PLC(可编程逻辑控制器)和全数字直流调速技术是目前比较先进的电气控制技术,可以提高机床的精度、稳定性和自动化水平。

PLC具有编程方便、故障诊断能力强、可靠性高等优点。

全数字直流调速技术具有输出电流精密、响应速度快、稳态精度高等特点。

这两种技术的应用可以极大地提高机床电气控制系统的效率和稳定性。

二、研究主要内容和方法本文主要研究PLC和全数字直流调速技术在机床电气设备改造中的应用。

首先,介绍现有机床电气设备存在的问题,分析现有控制系统中的弊端和局限性。

其次,阐述PLC和全数字直流调速技术的基本原理和优点,讨论这两种技术在机床电气设备改造中的应用效果。

然后,结合实际案例,说明PLC和全数字直流调速技术在机床控制系统中的应用具有的优势和实现方式。

最后,总结本文的研究内容,提出改进方案和未来的研究方向。

三、预期结果和意义通过对PLC和全数字直流调速技术在机床电气设备改造中的应用的研究,预期能够了解这两种技术在机床电气设备改造中的应用效果,掌握其操作原理和实现方式,提高机床电气控制系统的自动化水平和效率,增强机床制造企业在市场竞争中的竞争力和创新能力。

同时,为相关领域的研究提供参考和借鉴,推动电气自动化技术的发展和应用。

直流调速系统在轧钢系统中的实际应用

直流调速系统在轧钢系统中的实际应用摘要:直流调速装置在轧钢系统使用时出现的问题及直流电机常见故障分析。

关键词:直流调速、故障分析Abstract:Analysis of the problems and common faults of DC motor when dc speed regulating device is used in steel rolling system.Key words:DC Speed Control Failure Analysis1.简述钢轧二分厂轧钢系统共有两条生产线,主要部分为主轧区18架普通轧机和3台飞剪组成。

其中轧机为摩根三代轧机,传动电机基本为上海电机厂生产的直流电机。

电机主要功率为:600KW、800KW、1000KW、1400KW,转速范围600rpm至1500rpm。

直流传动方面则采用了SINA M ICS DC MASTE直流调速装置,该装置包含电枢和励磁用功率单元以及控制电路,还有一些选配的附件模块,额定直流电流范围从 15A 至3 0 0 0A ,并可通过并联直流调速装置以提高电流范围。

根据电枢整流电路的不同,可以分为 2 象限和 4 象限装置,前者采用 1 个三相全控桥式整流电路,后者采用 2 个三相全控的桥式整流电路,该电路为无环流的反向并联电路。

2、6RA80的主要特点2.1控制板CUD 有标准型CUD 和高级型 CUD 两种类型。

可单独使用也可两者灵活组合精确实现不同要求、类型和接口数量以及计算性能和速度。

2.2所有 SINA M ICS DC M A S T E R 直流调速装置在前面板上都装配了一块基本型操作面板 B O P2 0 ,可以设定和显示参数或者故障、报警、启停设备。

也可选用高级型操作面板 A O P3 0 ,面板配有图形化 L C D 和纯文本显示,方便参数的设置和修改。

或者使用 S T A R T E R 调试工具,易于调试和参数设定。

直流调速在连轧机控制系统中的应用

第一章绪论1.1 直流调速系统概述直流调速是只人为地或自动地改变直流电动机的转速,以满足工作机械的要求。

从机械特性上看,就是通过改变电动机的参数或外加工电压等方法来改变电动机的机械特性,从而改变电动机机械特性和工作特性机械特性的交点,使电动机的稳定运转速度发生变化。

调速通常通过给定环节,中间放大环节,校正环节,反馈环节和保护环节等来实现。

电动机的转速不能自动校正与给定转速的偏差的调速系统称为开环控制系统。

这种调速系统的电动机的转速要受到负波动及电源电压波动等外界扰动的影响。

电动机的转速能自动的校正与给定转速的偏差,不受负载及电网电压波动等外界扰动的影响,使电动机的转速始终与给定转速保持一致的调速系统称为闭环控制系统。

这是由于闭环控制系统具有反馈环节。

电气传动控制系统通常由电动机,控制装置和信息装置三部分组成。

它能按照规定的指令,及时的控制电动机的启动,制动,运转方向,位置和加速度等,以满足工作机械及生产过程的要求。

随着电机,感器,控制器件,变流技术和控制理论的发展,电气传动控制系统也得到了很大的发展。

目前,所以电机的单机容量从几百瓦发展到数百万千瓦,变流设备从旋转式电机变流机组发展到大功率晶闸管静止变流装置:中小功率自关断器件静止变频装置;控制单元从模拟量触发器,调节器。

给定积分器发展到以微处理器芯片为核心的交,直流通用的数字量控制模块;系统的控制方式从手动操作的开关控制发展到闭环多参量控制;电气传动以单纯的调速系统扩展为实现位置,速度,加速度控制的运动控制中的重要分支。

1.2 课题背景与研究目标直流调速系统,特别是双闭环直流调速系统是工业生产过程中应用最广的电气传动装置之一。

广泛的应用于轧钢机、冶金、印刷、金属切削机床等许多领域的自动控制系统中。

它通常采用三相全控桥式整流电路对电动机进行供电,从而控制电动机的转速,传统的控制系统采用模拟元件,如晶体管、各种线性运算电路等,虽在一定程度上满足了生产要求,但是因为元件容易老化和在使用中易受到外界干扰影响,并在线路复杂、通用性差,控制效果受到器件性能、温度等因素的影响。

直流主传动控制系统在热连轧粗轧机中的应用

直流大容量控制系统的应用摘要轧机主传动装置的作用是将电动机的运动和力矩传递给轧辊,使其旋转,实现对钢坯的轧制。

目前国内全部中宽带(800mm~1000mm)热连轧和80%的1250mm宽带热连轧主传动均由直流电机拖动,直流调速装置控制。

由于直流传动优异的控制性能及较高的性价比,使其在轧机主传动等大容量变速传动领域占据一定的市场份额。

众所周知,直流电机的转速容易控制和调节。

在额定转速以下,保持励磁电流恒定,可用改变电枢电压的方法实现恒转矩调速;在额定转速以上,保持电枢电压恒定,可用改变励磁电流的方法实现恒功率调速。

采用转速、电流双闭环直流调速系统可获得优良的静、动态调速特性。

对于轧机主传动等大容量直流电机可控硅整流装置,为了减轻对电网的干扰,特别是减少谐波分量,可以将两组三相整流桥串联或并联,构成12脉波整流装置对电动机供电,一般多采用并联方案。

即用一台三绕组变压器,一次绕组接成三角形或星形,二次绕组一个接成三角形,一个接成星形。

则这两个绕组相位相差30°,两个绕组分别供电给两个三相整流桥,这两个整流电路的输出通过平波电抗器并联后向直流电动机供电。

本文以850mm热连轧R1粗轧机主传动为研究对象,构建晶闸管变流器的主电路方案,提出了主电路变压器、晶闸管、电抗器等控制元件参数的计算数据,并设计了系统的过压、过流、接地、超速等保护。

文章最后设计了该套直流传动系统的原理图及主要调试参数。

1 热轧带钢轧机及生产技术热轧带钢轧机生产的热轧板卷,不仅可以供薄板和中板直接使用,还可以作为下道工序冷轧、焊管、冷弯型钢的原料。

带钢热连轧机自50年代起,在世界范围内已成为带钢生产的主要形式。

带钢热连轧机具有轧制速度高、产量高、自动化程度高的特点,轧制速度50年代为10~12m/s,70年代已达18~30m/s。

产品规格也由生产厚度为2~8mm、宽度小于2000mm的成卷带钢,扩大到生产厚度1.2~20mm、宽度2500mm的带钢。

西门子6RA2487数字直流调速系统在轧机控制系统的应用

西门子6RA2487数字直流调速系统在轧机控制系统的应用

西门子6RA2487数字直流调速系统在轧机控制系统的应

用

吴彦勋;李增跃;白树青

【期刊名称】《河北冶金》

【年(卷),期】2002(000)002

【摘要】介绍了西门子6RA2487直流调速系统在轧机控制系统中的一个应用实例,经实际使用证明:运行情况良好.

【总页数】3页(59-60,36)

【关键词】轧机;系统控制;数字直流调速系统

【作者】吴彦勋;李增跃;白树青

【作者单位】河北省冶金研究院,河北,石家庄,050031;河北省邮政专科学校,河北,石家庄,050021;河北省冶金研究院,河北,石家庄,050031 【正文语种】中文

【中图分类】TR273

【相关文献】

1.西门子6RA70系列全数字直流调速装置在中板2800轧机主传动电气系统改造中的应用 [J], 刘青松; 江山

2.西门子6RA70全数字直流调速装置在糖厂刮刀离心机上的应用[J], 潘善宪

3.西门子6RA70全数字直流调速装置在高线轧机中的应用[J], 王思列; 陶以彬

4.西门子6RA70直流调速器在磨床控制系统中的应用 [J], 李晓鹏

5.基于西门子6RA70系列直流调速器的矫直机电气控制系统设计[J], 祖龙起; 陈军; 刘顺利; 刘正浩; 吴凯峰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第21卷第4期机电产品开崖与钏新VoI.21,No.4至QQ璺璺Z旦里!!!!!!竺竺!垒!!竺:!!!!!竺竺竺!!!!!苎!!!!!兰!型!型!竺!!!Y:!兰塑全数字直流调速系统在轧制工艺过程中的应用周天平。

刘颖慧(湖南工业大学冶金校区,湖南株洲412000)摘要:利用PLC为核心的全数字直流调速系统。

对螺纹钢生产线中的速度级联控制、活套控制、轧线速度自适应、速度冲击补偿、微张力控制等多方面进行控制。

调速平稳,精度高,有效提高了螺纹钢的成材率。

关键词:全数字直流调速系统;轧制工艺;高精度中图分类号:-I睨1文献标识码:A文章编号:1002-6673(2008)04_156一030引言直流电动机的优点是具有较大的启动转矩和良好的起动、制动、调速性能.可以在很宽范围内平滑调速,能在很短的时间里改变转向。

所以直流调速系统在现阶段仍然是自动调速系统的主要形式。

目前。

绝大多数对调速性能要求较高的生产机械,都采用直流电动机来传动。

冷钢博强公司共有四条螺纹钢生产线,均为直流电机拖动,采用由PLC控制的全数字直流调速装置进行调速,调速方式为在基速以下采用调节电源电压调速方式,基速以上采用弱磁调速方式。

工艺生产采用编码器测速进行速度反馈,速度级联调节,轧线速度设定自适应,活套调节速度实现无张力轧制,其运行情况良好,调速平稳,精度高,成材率比较高。

1PLC控制的双闭环直流调速系统的结构双闭环直流调速系统是直流传动系统中最为典型的方式,实现该系统的PLC控制将为其他多环系统的控制提供借鉴。

用PLC实现的双闭环直流调速系统如图1所示。

直流电机双闭环(电流环、转速环)调速系统是一种当前应用广泛、经济、适用的电力传动系统。

它具有动态响应快、抗干扰能力强等优点。

反馈闭环控制系统具有良好的抗扰性能,对于被反馈环的前向通道上的一切扰动作用都能有效的加以抑制。

采用转速负反馈和PI调节器的单闭环调速系统可以在保证系统稳定的条件下实现转速无静差。

但如果对系统的动态性能要求较高,例如要求起制动、突加负载动态速降小等等.单闭环系收稿日期:2008—04—01作者简介:周天平(1960一),男,湖南双峰人。

本科,中级实验师。

现从事电工电子、电气控制等实验的教学工作。

统就难以满足要求。

这主要是因为在单闭环系统中不能完全按照需要来控制动态过程的电流或转矩。

在单闭环系统中,只有电流负反馈环节是专门用来控制电流的。

但它只是在超过临界电流值以后。

强烈的负反馈作用限制电流的冲击,并不能很理想的控制电流的动态波形。

在实际工作中。

我们希望在电机最大电流受限的条件下,充分利用电机的允许过载能力,最好是在过度过程中始终保持电流(转矩)为允许最大值,使电力拖动系统尽可能用最大的加速度起动。

到达稳定转速后,又让电流立即降下来,使转矩马上与负载相平衡。

从而转入稳态运行。

这时。

启动电流成方波,而转速是线性增长的。

这是在最大电流(转矩)首相的条件下调速系统所能得到的最快的起动过程。

实际上,由于主电路电感的作用,电流不能突变,为了实现在允许条件下最快启动,关键是要获得一段使图l双闭环直流调速系统结构图Fk.1Thesyskmstnlc“lrechartofd伽bkdosedl∞pDC—tiⅡling电流保持为最大值的恒流过程,按照反馈控制规律.电流负反馈就能得到近似的恒流过程。

问题是希望在启动过程中只有电流负反馈。

而不能让它和转速负反馈同时加到一个调节器的输入端。

到达稳态转速后,又希望只要转速负反馈,不再电流负反馈发挥主作用,因此我们采用双闭环调速系统。

这样就能做到既存在转速和电流两种负反馈作用又能使它们作用在不同的阶段。

为了实现转速和电流两种负反馈分别起作用,需要设置两个调节器,分别调节转速和电流,二者之间实行串级连接,即把转速调节器的输出当作电流调节器的输入.再用电流调节器的输出去控制晶闸管整流器的触发装置从闭环结构上看,电流调节环在里面,叫内环;转速环在外面,叫外环。

这样就形成了转速、电流双闭环调速系统。

从图1可以看出PLc要从外部输入电流反馈和转速反馈信号,输出触发脉冲信号,其余工作均在PLC内部完成.数字给定也是用软件方法在PLc内部设定。

2系统概述2.1速度级联调速轧线速度级联调节是修正某一相邻机架的速度关系,而不影响轧线其它机架已有的速度关系,速度级联调节各机架延升率的关系进行速度设定。

当有套量偏差或微张力控制时产生速度修正信号,以级联方式对应的相邻机架速度进行修正。

为保证精轧机出口速度的稳定,以提高飞剪的剪切精度,级联调节方向为逆向调节,即从精轧末机架轧机向上游级联。

当轧件在两机架间断开时,级联调节取消;轧件在两机架间连续轧制时,级联轧制重新建立。

2.2活套控制活套是用来检测和调节相邻机架间速度关系从而实现无张力轧制的设备。

一般用于轧件截面较小的场合。

活套控制分为套高(或套量)控制和起套辊控制。

活套调节器是通过检测到的活套高度偏差产生速度修正信号,去调节机架速度以维持活套高度保持在给定值不变。

以实现机架速度秒流量平衡,通过活套调节使轧件在轧制过程中形成自由的弧形,保持轧制过程为无张力状态。

图2为三轧厂精轧机组三平三立共6个机架组成,机架号为13H、14v、15H、16V、17H、18V,共有5个活套。

假如活套L5出现高度差为△L5.若活套采用PI调节器,则H17机架的速度调节是:△v17=K口17△k+Ki∑△U(i=1)为保证H,,调节后的秒流量平衡,V16'H16,V14都需进行相应的速度调节,如V。

的调节量如下:△vl庐△v17×—;}=△v17×寺显n17V17式中:Rl广延升率,V16和V17为16机架和17机架的速度设定值。

脚普如果在L5活套在出现偏差时。

L4活套也出现偏I差,则要求V,。

的速度调节量为:I△v16:Kpl6△Ll+Ki∑△L4i(i-1)对于前两项,H16机架总的速度调节量为:△v16.1(p16△L—K;∑△L.i+△v”×害监V172.3轧线速度设定自适应lLlL2【3ML5n八②八厂]八②八厂]八gI锚-4V锚t钾揣-8V图2精轧机组的机架和活套结构示意图ng.2Thest邝ctlIral北pre鸵ntationofthemck蛐dl∞p储存在轧制程序表中的初始设定参数,如辊径、速比、计算速度等不可避免会有误差,这样就不能完全适应各轧机之间的速度级联关系,而在轧制的过程中,这I些误差会通过微张力控制、活套控制以及速度修正信号的形式,作用于相应的机架上来形成真实的速度配合关系。

速度设定自适应功能就是根据速度修正信号来对相应机架的延伸率进行修正,并根据修正后的延伸率来修正速度的设定值,从而使下一个轧件轧制时,各机架间I处于最佳的配合状态。

同时,操作人员可以对机架的速度进行手动调节,在主操作台上设有各机架速度微调按钮,用于对各机架问的速度协调关系进行人工调节,调节好后的机架间的速度协调关系,经人工确认,系统可自动存储此时各机架的速度,作为该轧制程序下的速度级联速度设定。

2.4速度冲击补偿当轧机咬钢或运行中产生冲击负荷时,速度会瞬间降低。

机架间正常的速度关系受到破坏,会形成轧件堆积。

速度冲击补偿的目的是帮助轧件顺利咬入轧机,减l小和消除速度波动。

实现方法是在轧件进入轧机之前提高此机架的速度。

速度提高的百分数及撤掉此值的过程时间可从上位机上调整而且可存储到轧制表中,另一方面。

在机架间有活套控制时,动态速降有利于活套形}成,其速度补偿量可适当减小。

{2.5微张力控制微张力控制是保证高速棒线材轧机顺利轧制和提高产品质量的必要手段。

目的是使中轧机组各机架之间的轧件按微小的张力进行轧制。

张力控制是一个复杂的过程,高速棒线材一般采用“电流一速度“间接微张力控・制法。

它的基本思想是:张力的变化是由线材的秒流量差引起的,而调整轧机的速度就能改变秒流量,以达到控制张力的目的,其控制方法同轧机速度的级联调节方向有关,如果级联速度为逆调,则需控制各机架的前张i力;如果级联速度为顺调,则需控制(下转第165页)5结束语I蓁喜萎塞:本文介绍的基于PL£和变频器的恒压供水控制系I【l】雷宏彬。

曹晓娟t基于PLc的变频器的恒压供水控制系统田.工业统,已成功用于某化工厂的生产供水及其周边居民的生仪表与自动化装置,2007,3・活供水。

该控制系统具有节能显著、性能稳定、运行可【2】王淼・变频调速在恒压供水中的节能作用叨・电器开关,2007,1・Ener影Sa埙ngR般。

璐tl?ucti蚰砸thFreque眦yC彻Ve商蚰Tech面q眦ofWaterSupplySyst哪B舔ed蚰PLC勰Aoyo,矿G∞一,yu形ei2(1.zh句i狮gJuhuaco.删.,Quzhouzh旬iailg324004,c11ina;2.QuzhoucoⅡege,Quzhouzh白岫324000,cllim)Ab甜髓d:Tlll.ough孤alyziflgt11edisadVancagesofe)dstingwatersupplysysten巧,akindofnewcons七an‘pressurewatersupplysystemisiIl口。

一ducedbasedonbothPLcaIld丘equencychanger,iIIdudingdle哪temstnlcturc,mnctiofls,worbngprincipleandene啊7一sa们ngbene6t.Thecon廿olsystemhaSbeenappliedtoalargechelIlicalplantsuccessmuy.Italsocanemuredlecons啪tpressureofwater—s叩plya11ddleProIIli—ne力te赶吝ctofene瑁y一铅、,ing.Keywords:丘cquencychanger;PLC;comtmtp弼surewatersupply;∞ergy—s撕ng(上接第157页)各机架的后张力,即:当钢坯咬入下机旋转时,光栅盘与电动机同速旋转,经发光二极管等一机架后,根据本机架同下游机架之间的堆拉关系来调电子元件组成的检测装置检测输出若干脉冲信号。

通过整下机架的速度设定,使本机架与下一机架之间的张力计算每秒光电编码器输出脉冲的个数就能反映当前电动维持在设定值。

机的转速。

(我公司增量型旋转编码器轴每旋转一周,提3调速系统中的旋转编码器l鬟嬲詈嚣瓷蒹淼要兰薹旋转编码器是用来测量转速的装置。

它分为单路输编码器输出脉冲A、B之间相差为90。

,能使接收脉冲出和双路输出两种。

技术参数主要有每转脉冲数(几十的电子设备接收轴的旋转感应信号,因此可用来控制双个到几千个都有)和供电电压等。

单路输Hj是指旋转编向的定们控制,另外三通道增量型脉冲编码器每一圈产码器的输出是一组脉冲,而双路输出的旋转编码器输出生一个称之为零位信号脉冲的z脉冲。