紧急切断阀的选型及在sis系统中的应用 -回复

安全仪表系统完整性等级评估(SIL)在油库中的应用

72一、引言随着国家经济的持续发展,成品油市场需求也越来越大,成品油储油库数量和容积也越来越大。

而成品油油库作为易燃、易爆的重大危险源,安全管理成为了重中之重。

目前,导致油库发生安全事故的原因主要有以下几类:工艺设计不合理、设备运行管理不到位、操作程序偏离等。

但是历史数据表明,几乎所有过程性事故的发生,均与安全仪表的失灵有关。

由此可见,安全仪表系统的完整性与否,与生产过程的控制和油库安全运行有着非常紧密的联系。

如何保证油库安全仪表系统的可靠性、完整性,成为了目前油库安全管理的研究方向。

二、国内研究现状在近代工业控制研究中,欧美一些国家指定并发布了一系列技术标准,旨在解决安全仪表系统功能性的相关问题。

我国在SIS系统的研究起步较晚,中国石油化工集团集团于1999年颁布并实施SHB-Z06-1999,参考并采用了IEC的相关标准,首次提出了SIS的概念。

2003年,由国家经济贸易委员会发布并实施SY/T10045-2003,等同采用ISA81.01-1996。

国家发改委于2004年发布石油化工行业标准SH/T3018-2003,已然是等同采用IEC的相关标准。

近几年,国家实施、颁布并更新了一批相关SIL规范,成立了多个研究机构,并在2011年,国家安监总局将功能安全管理作为危化品企业一级标准化企业考核要素。

通过多年的努力,目前已逐步赶上欧美发达国家的管理标准和理念。

三、SIL评估在油库中的应用油库的SIL 评估一般采用保护层分析方法(LOPA),确定装置风险降低是否需要安全仪表功能以及该安全仪表功能所需要的安全完整性等级,对于其中需求安全完整性等级为SIL1 及其以上的SIF,通过功能安全的方法验证其实际能够达到的安全完整性等级,确认其是否满足需求的SIL等级及风险降低要求。

1.评估程序油库安全仪表系统评估一般根据油库的基础技术资料(P&ID、因果图或联锁逻辑图等),明确设计意图,完成安全仪表功能(SIF)辨识环节。

【2016】39号:中石化《罐区隐患整改攻坚战指导意见》

—6—

根据《石油化工储运系统罐区设计规范》SH/T3007-2014 第 6.2.5 条:与储罐连接的管道应采用柔性连接方式,并应满 足抗震和防止储罐沉降的要求。不宜采用软管连接。

压力储罐可采用弹簧支吊架和自然弯曲补偿等措施,以满 足抗震和防止储罐沉降的要求。

自然弯曲补偿的方式有 L 型、Z 型、π 型现有管道的支撑 方式。

2.对属于一级或二级重大危险源的储罐,除设置高、低液 位报警外,还应对低低液位和高高液位设置相应的报警及联动 保护措施。需设置独立 SIS 系统的储罐,其进出口管道上的罐 根阀(紧急切断阀要采取防火措施,应具有手动操作功能,并 采取防火措施),储罐高高液位、发生火灾事故等紧急情况时用

—5—

SIS 系统联锁切断进料;不需设置独立 SIS 系统的储罐,其进出 口管道上的罐根阀宜采用控制阀,并应具有手动操作功能,储 罐高高液位、发生火灾事故等紧急情况时可通过基本过程控制 系统联锁切断进料。

—8—

九、对储存甲 B 类液体的储罐内部气相定期进行油气检测, 油气浓度达到爆炸下限 50%的,应立即采取防控措施。

浅析储罐紧急切断阀的设置方式

12储罐紧急切断阀通常安装于油气储罐的进出口管线上,当罐区内发生事故(火灾、管道泄漏等)或储罐液位超过高高液位时发生动作,以避免罐区事故的扩大或物料溢罐的发生。

它在正常的工况下是保持常开的,一旦有事故发生就会触及阀门,使其迅速关闭,以保证储罐作业的安全运行。

当前,根据项目是新建还是改造、储罐类别、储存介质危险性、工程经济性及可实施性等情况,储罐紧急切断阀的设置已经形成了相应的方式。

从而为紧急切断阀的设计研究提供经验。

1 紧急切断阀的驱动方式为了进一步分析紧急切断阀的设置方式,现简单介绍一下紧急切断阀的驱动方式。

常见的驱动方式有电动、机械、液压和气动4种。

1)电动式。

电动式紧急切断阀是通过接收可燃物泄漏的监测信号,使阀内的电磁机构带动弹簧快速关闭阀门[2]。

正常工作时,阀门处于常开状态,出现事故时,阀门发生关闭。

一旦关闭动作发生,阀门的工作状态就不会受接收信号的改变而改变,需要手动驱动来恢复阀门的开启。

该阀门具有控制精度较高、尺寸小、可靠性高的特点。

但考虑到外部环境对电机绝缘的影响,因此高湿场所不宜采用。

2)机械式。

机械式紧急切断阀是利用阀体薄弱结构的断裂来触发阀门的关闭。

薄弱结构的断裂强度应满足管道压力要求并可完全断裂脱开,安全拉断阀和剪切阀为两种最为常见的机械式紧急切断阀,安全拉断阀的材料应采用碳钢或铝合金,剪切阀应采用脆性材料。

一般常用于低压油气管道的出口,但该类阀门一般不适用于储罐紧急切断阀的使用。

3)液压式。

液压式紧急切断阀是利用液压油进行远距离控制,或者利用阀体中的易熔部件实现关阀动作。

当阀门出口流量大于额定流量时,主阀会自动关闭,因此液压式紧急切断阀还具有过流保护功能。

但液压油的粘度会随着温度的变化而变化,在高温和低温环境中不宜采用,且该类阀门制作成本高,因此在储罐的紧急切断阀中是不推荐使用的。

4)气动式。

气动液压式紧急切断阀是利用远距离快速泄放气源,或者利用阀体中的易熔部件实现关阀动作,其操作原理同液压式紧急切断阀相似。

专家解答:储罐安全风险辨识与场景隐患治理问题答疑(上)

专家解答:储罐安全风险辨识与场景隐患治理问题答疑(上)我们深知在当今社会,储运安全已经成为我们面临的重要挑战之一。

为了确保工业生产的可持续发展和人员的安全,我们迫切需要更全面地了解设计规范,掌握储罐安全风险辨识与场景隐患治理的能力。

化工365石化实说栏目联合中国自动化学会石油化工应用专委会、北京中智伟业技术培训中心特邀请业内知名专家一一王育富、孙新宇、闫长岭三位老师为我们分享宝贵经验和见解。

节目中,许多粉丝就各自工作中遇到的问题进行了提问,由于时间问题不能一一解答,小编为此特别整理了所有的问题,邀请老师为您解答,请查收、1问闫老师,手轮是不管罐区还是装置都要加么?规范要求是现场手动关闭,罐区在防火堤外设按钮是不是可以,可以不设手轮么?答罐区的需要加,装置区的不一定。

罐区在防火堤外可以设按钮。

手轮也需要2问闫老师,重大危险源的储罐设计容量怎么计算?0.8~0.9的充装系数?按照图纸标定的设计容量进行计算,有充装系数的,乘以系数。

3问常压罐的出料管道,管道安全阀泄放到哪?答可以泄放到罐内。

4问渣油静止罐,储存温度I1O到135。

C,突沸罐顶撕裂,考虑是什么原因?答蒸发量太大,泄压不及时。

5问罐顶静电释放器怎么设置?答量油孔,观察孔附近15m左右,设置2个。

6问原装置的老罐区,围堰有穿墙的管线和电缆管线,如何整改满足安全要求?答重新铺设,围堰重新封堵。

7问埋地储罐是否设置泄压人孔?如果需要设置的话泄压的时候因为在地面,会不会有安全隐患?答需要设置,肯定有安全隐患,需要合理避开人员活动的区域。

8问老师,液化燃注水,对储罐容积有什么要求?答液化燃注水对储罐容积没有具体要求,但目前在国内普遍的做法是针对储运系统的原料、产品,中间产品的液化燃储罐做注水;对于参与工艺过程的装置储罐并没有要求,这一点从以下几本主要标准规范可以看出。

比如:GB50160的6.3.16条(在储运设施第6章)SH/T3007的6.4.6条(本规范适用范围就是石油化工和煤化工企业液体物料)(包括原料、中间原料、成品及辅助生产物料)的储运系统罐区设计。

SIS系统操作说明

SIS系统操作说明建滔潞宝SIS安全仪表系统操作说明一、基本概念1.什么是SISSIS全称安全仪表系统,主要为工厂控制系统中报警和联锁部分,对控制系统中检测的结果实施报警动作或调节或停机控制。

其主要作用是①保证生产的正常运转、事故安全联锁,②安全联锁报警,③联锁动作和投运显示。

2.气开阀和气关阀气动调节阀动作分气开型和气关型两种。

气开型(Air to Open)是当膜头上空气压力增加时,阀门向增加开度方向动作,当达到输入气压上限时,阀门处于全开状态。

反过来,当空气压力减小时,阀门向关闭方向动作,在没有输入空气时,阀门全闭。

故气开阀又称故障关闭型(Fail to Close FC)。

气关型(Air to Close)动作方向正好与气开型相反。

当空气压力增加时,阀门向关闭方向动作;空气压力减小或没有时,阀门向开启方向动作。

故气关阀又称故障开启型(Fail to Open FO)。

3.气开阀和气关阀的选用规则气开和气关是通过执行机构的正反作用和阀态结构的不同组装方式来实现的,而气开气关的选择是根据工艺生产的安全角度出发来考虑的。

关键问题就是,当气源或信号中断时,调节阀是处于关闭位置安全还是开启位置安全?因此,针对我厂SIS系统所控制的11台切断阀而言,两个氧气切断阀、入预热炉燃料气阀、M机出口切断阀、新鲜气入口阀、循环气切断阀、三出切断阀等7台为气开阀;氧气放空阀、事故蒸汽阀、M 机出口放空阀、新鲜气放空阀等4台为气闭阀。

二、SIS联锁现状及动作情况为完善事故预防手段,满足生产安全要求,SIS系统投用势在必行。

保证生产系统安全,杜绝不必要的停车,使生产高效、稳定,是集团和公司努力要实现的目标。

经过前期公司内部讨论,及与化二院、成都通用等甲醇设计院的技术交流,针对SIS仪表联锁系统参数作出相应增补及修订。

目前SIS系统联锁情况如下:联锁I(M机入口压力联锁):当焦炉气压缩机入口压力≦1KPa,三取二满足条件时,M 机全停。

罐区设置紧急切断阀的标准规范

罐区设置紧急切断阀的标准规范一、《石油化工企业设计防火规范》(GB50160-2008)6.3.11液化烃的储罐应设液位计、温度计、压力表、安全阀,以及高液位报警和高高液位自动联锁切断进料措施。

对于全冷冻式液化烃储罐还应设真空泄放设施和高、低温度检测,并应与自动控制系统相联。

6.3.12气柜应设上、下限位报警装置,并宜设进出管道自动联锁切断装置。

6.3.14全压力式液化烃储罐宜采用有防冻措施的二次脱水系统,储罐根部宜设紧急切断阀。

二、《危险化学品重大危险源罐区现场安全监控装备设置规范》(AQ3036-2010)5联锁控制装备的设置要求5.1可根据实际情况设置储罐的温度、液位、压力以及环境温度等参数的联锁自动控制装备,包括物料的自动切断或转移以及喷淋降温装备等。

5.2紧急切换装置应同时考虑对上下游装置安全生产的影响,并实现与上下游装置的报警通讯、延迟执行功能。

必要时,应同时设置紧急泄压或物料回收设施。

三、《危险化学品重大危险源监督管理暂行规定》(2011年8月5日国家安全监管总局令第40号公布根据2015年5月27日国家安全监管总局令第79号修正)第十三条危险化学品单位应当根据构成重大危险源的危险化学品种类、数量、生产、使用工艺(方式)或者相关设备、设施等实际情况,按照下列要求建立健全安全监测监控体系,完善控制措施:(一)重大危险源配备温度、压力、液位、流量、组份等信息的不间断采集和监测系统以及可燃气体和有毒有害气体泄漏检测报警装置,并具备信息远传、连续记录、事故预警、信息存储等功能;一级或者二级重大危险源,具备紧急停车功能。

记录的电子数据的保存时间不少于30天;(二)重大危险源的化工生产装置装备满足安全生产要求的自动化控制系统;一级或者二级重大危险源,装备紧急停车系统;(三)对重大危险源中的毒性气体、剧毒液体和易燃气体等重点设施,设置紧急切断装置;毒性气体的设施,设置泄漏物紧急处置装置。

涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,配备独立的安全仪表系统(SIS);四、国家安全监管总局关于进一步加强化学品罐区安全管理的通知(安监总管三〔2014〕68号)二、进一步加强化学品罐区安全管理工作(一)进一步完善化学品罐区监测监控设施。

储罐的罐根阀、紧急切断阀、金属软管到底该怎么布置

现在很多设计单位和企业都比较困惑的是,在储罐罐根的进出口管道中,关于罐根阀、紧急切断阀、金属软管(大拉杆)等相互之间的布置,到底有没有一定的布置顺序呢?今天我就来探讨一下罐根管道的阀门布置问题。

在对该问题进行深入探讨之前,需要明白各种阀门和金属软管的主要功能,读懂了这些就能大大有助于理解文中后续部分的思路。

首先罐根阀,顾名思义就是安装在罐根的第一道阀门,这里仅仅定义的是阀门的位置属性,并没有定义阀门的型式属性。

罐根阀由于是紧挨着罐壁法兰的第一道阀门,其主要功能在于实现罐设备本体和连接管道的物理隔离,并且这种隔离一般是在非突发性事故状态下,为了检修或者其他目的而进行的主动性隔离,其在储罐正常运行中是保持长时间开启状态,只有在罐本体检修、管线维修或者需要隔离物料时,罐根阀才进行关闭操作。

那么我们通过罐根阀功能的介绍,就能明确罐根阀选型的一个重要特征就是稳定性和可靠性,所以个人认为罐根阀的选型优先选择纯机械式阀门,结构稳定,操作可靠,故障率相对较低等,一般罐根阀采用机械闸板阀就是出于这种考虑。

我之所以不建议采用各种电动、气动等阀门,是因为高故障率的阀门在突发故障时,由于物料无法进行有效隔离,所以导致阀门无法进行下线维修,这是一个最大的硬伤。

第二个是紧急切断阀,这里的紧急切断主要就是指联锁报警或事故状态下,对储罐进出口管线的物料进行的一个紧急切断操作,目的有两个,其一是维持储罐本体的物料在一个极限范围之内,其二是当罐区周边发生火灾时或管道泄漏时,及时隔离储罐与外界的连通,保护储罐免受外界的不利影响。

所以关于紧急切断阀,我们需要知道他的两个特性,第一,非正常状态下才启动,也就是说,在储罐正常进出物料中,紧急切断阀是保持开度状态的。

第二,紧急快速切断,换句话说,该阀只能用于完全切断,不能用于调节。

工艺操作需要调节的话,只能再另外安装一个供调节用的阀门。

第三个就是金属软管,罐区采用金属软管,其本质是柔性设计的替代产物。

液化烃球罐紧急切断阀选型设计规定

液化烃球罐紧急切断阀选型设计规定1 范围本规范规定了液化烃球罐紧急切断阀的选型设计原则和最低要求。

本规范适用于中国石化新建、扩建及改建石油炼制、石油化工工程项目的液化烃球罐紧急切断阀的选型设计。

2 规范性引用文件下列文件对于本规范的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

GB 19666-2005 阻燃和耐火电线电缆通则GB 50160-2008 石油化工企业设计防火规范SH 3020-2001 石油化工仪表供气设计规范SH 3038-2000 石油化工企业生产装置电力设计技术规范TSG R0004-2009 固定式压力容器安全技术监察规程ISO 5211 Industrial Valves - Part-Turn Actuator AttachmentsISO 5752 Metal Valves for Use in Flanged Pipe Systems -Face-to-Face and Centre-to-Face Dimensions IEC 60085 Electrical insulation – Thermal evaluation anddesignationIEC 60529 Degrees of Protection Provided by Enclosures (IPCode)IEC 60534-4 Industrial-Process Control Valves - Part 4:Inspection and Routine TestingAPI 598 Valve Inspection and TestingAPI 607 Fire Test for Soft-seated Quarter-turn Valves API 609 Butterfly Valves: Double-flanged, Lug- andWafer-typeAPI 6FA Specification for Fire Test for ValvesAPI 6D Specification for Pipeline ValvesASME B1.20.1 Pipe Threads, General Purpose (Inch)ASME B16.5 Pipe Flanges and Flanged FittingsNPS 1/2 Through NPS 24 Metric/Inch Standard ASME B16.10 Face-to-Face and End-to-End Dimensions of Valves ASME B16.25 Butt welding EndsASME B16.34 Valves - Flanged, Threaded and Welding EndASME B46.1 Surface Texture (Surface Roughness, Waviness, andLay)ASTM A193 Standard Specification for Alloy-Steel andStainless Steel Bolting for High Temperature orHigh Pressure Service and Other Special PurposeApplicationsASTM A320 Standard Specification for Alloy-Steel andStainless Steel Bolting for Low-TemperatureServiceFCI 70-2 Control Valve Seat LeakageUL 1709 UL Standard for Safety Rapid Rise Fire Tests ofProtection Materials for Structural Steel3 术语和定义下列术语和定义适用于本规范。

FPSO安全仪表系统(SIS)中阀门部分行程测试(PTS)的研究

FPSO安全仪表系统(SIS)中阀门部分行程测试(PTS)的研究【摘要】本文论述了FPSO安全仪表系统(SIS)中阀门部分行程测试(PTS)的必要性和重要性。

介绍了阀门部分行程测试(PTS)的相关标准及计算方法。

对PST测试的不同解决方案的原理及特点进行了比较说明。

并对自动化集成式PST测试方法进行了简单说明。

【关键词】部分行程测试安全仪表系统安全完整性等级1 仪表安全系统安全仪表系统(SIS-Safety Instruments System)系统是安全和自动化系统(SAS-Safety and Automation System)系统的一个重要组成部分,安全仪表系统(SIS)根据美国仪表协会(ISA)对安全系统控制系统的定义而得名,也称紧急停车系统(ESD)、安全连锁系统(SIS)或仪表保护系统(IPS)。

安全仪表系统是指能实现一个或多个安全功能的系统,用于监视生产装置或独立单元的操作,如果生产过程超出安全操作范围,可以使其进入安全状态,确保装置或独立单元具有一定的安全度。

安全系统不同于批量控制、顺序控制及过程控制的工艺联锁,当过程变量(温度、压力、流量、液位等)超限,机械设备故障,系统本身故障或能源中断时,安全仪表系统自动(必要时可手动)地完成预先设定的动作,使操作人员、工艺装置处于安全状态。

SIS可以由传感器逻辑解算器和最终执行元件的任何组合组成。

SIS包含仪表安全控制功能,也可包含仪表安全保护功能,或两者兼具。

SIS可以包括或不包括软件,人的动作也可能是SIS的一部分。

SIS 系统要求系统必需要有高的可靠性并可以通过测试加以确认。

2 部分行程测试IEC61511标准中要求对SIS整个系统,其中当然包括最终执行元件ESD阀,进行定期的检验测试,以便发现未检测到的故障,这些故障会妨碍SIS按安全要求规范动作。

ESD阀在需要执行安全保护动作时有可能产生“拒动”现象。

这种情况发生,将导致SIS系统失效,给安全生产带来危害,其后果甚至可能是灾难性的。

安全仪表系统(SIS)的设计与应用

安全仪表系统 (SIS)的设计与应用摘要:随着国际安全控制技术的不断发展,国内功能安全理念的推广和应用,工业领域为确保企业的安全生产,安全仪表系统(SIS--SafetyInstrumentedSystem)已越来越多地得到重视,并广泛应用到各行各业,以确保人员、财产的安全,把风险降到最低。

关键词:安全仪表系统;设计;应用前言随着经济的快速发展,生产过程自动化水平逐步提高,对于安全的要求也越来越严格。

尤其是新《安全生产法》已于2014年12月1日起开始实施,体现了国家对于安全生产的重视。

为确保化工装置生产过程的安全,安全仪表系统已越来越多地得到重视和应用。

国家安全监管总局也提出了关于加强化工安全仪表系统管理的指导意见,更加重视化工安全仪表系统的设计、安装调试和操作维护管理等,如果安全仪表系统失效,往往会导致严重的安全事故。

因此,设计合理的安全仪表系统至关重要。

1安全仪表系统概述安全仪表系统(SafetyInstrumentedSystem,SIS)也称为安全联锁系统(SafetyIntellocks)、紧急停车系统(EmeigencyShutdownSystem,ESD)、安全关联系统(SafetyRelatedSystem)、安全停车系统(safetyShutdownSystem)等,它是由国际电工委员会(IEC)标准IEC61508及IEC6151l定义的专门用于安全的控制系统。

安全仪表系统对生产装置或设备可能发生的危险或不采取紧急措施将继续恶化的状态进行及时响应,使其进入一个预定义的安全停车工况,从而使危险和损失降到最低程度,保证生产、设备、环境和人员安全。

安全仪表系统在整个安全控制和管理中处于举足轻重的位置。

安全仪表系统被定义为由传感器、逻辑运算单元和最终控制元件组成的控制系统,设计用于当生产过程的预定条件受到冲击时,自动地将其置于安全状态。

这些预定条件包括压力高限、温度高限等工艺参数。

[问答]连载06-什么是紧急切断阀?

![[问答]连载06-什么是紧急切断阀?](https://img.taocdn.com/s3/m/d4904c47cbaedd3383c4bb4cf7ec4afe04a1b16d.png)

[问答]连载06-什么是紧急切断阀?什么是紧急切断阀?(1)在《中国石化液化烃球罐紧急切断阀选型设计规定-2011》一文中是如下定义的:紧急切断阀(emergency shut off valve):专用于安装在液化烃球罐的进出口管道上,当罐区内发生火灾、泄漏等事故时能够快速及紧密切断(TSO)和隔离易燃及有毒物料的开关阀。

当球罐液位达到或超过高高液位限时,紧急切断阀能用于防止物料溢罐。

紧急切断阀应具有自动和手动关闭功能,手动关闭功能应包括控制室遥控手动关闭及现场手动关闭。

(2)在此之外,在其他的文件资料上还有一下定义:ESDV--emergency shutdown valve紧急关断阀、EIV---emergency isolation shutdown valve紧急隔离阀EBV—emergeycy block valve紧急隔离阀无论怎么称呼其名号,其功能无怪乎一个,通过切断,或者隔离,达到在发生火灾时可以最大限度的减小火灾对生产装置的影响,防止灾情的进一步扩大。

其它对紧急切断阀的诸如配管要求、TSO要求、手自动关闭功能,皆是服务于从属于这个火灾安全功能。

在平时的工作过程中,很多人会把用于火灾隔离的紧急切断阀与用于安全联锁SIS的切断阀相混淆。

其实,紧急切断阀EBV不同于SIS中联锁用的切断阀。

SIS中的阀门是为了降低风险而设置的阀门,在发生危险之前动作,有功能安全和安全功能的要求(在SRS中详尽描述),没有结构设计上的防火要求;而此处的紧急切断阀有API的防火结构设计要求,是发生火灾后的能够在火情情况下的可以实现减灾的操作。

至于采用BPCS还是SIS联锁,应根据HAZOP和LOPA的分析结果有无SIF而定。

所以自控猫认为,我们国内规范中关于“紧急切断阀”的使用,容易产生歧义,不便于判断哪些是用于火灾隔离,哪些是用于联锁切断。

建议在后续的规范修订中,采用紧急隔离阀或火灾隔离阀等用语,以便能够清晰直观的了解及区分其功能和使用场合。

60紧急切断阀的选型及设置要求

紧急切断阀的选型及设置要求一、紧急切断阀的定义关于紧急切断阀的定义,目前在标准规范中,有以下几个标准规范对紧急切断阀这个术语进行了定义,如:《液化气体设备用紧急切断阀》(GB/T 22653-2008)第3.1条“紧急切断阀:安装在槽车、罐式集装箱、储罐或管道上,应急状况下,可手动或自动快速关闭的阀门”。

《低温介质用紧急切断阀》(GB/T 24918-2010)第3.1条“紧急切断阀:安装在罐车(槽车)、储罐或管道上,出现事故时,用手动或自动快速关闭的阀门”。

《中国石油化工集团公司液化烃球罐区安全技术管理暂行规定》的通知(中国石化安635号印发)第2.2条“紧急切断阀:安装在球罐进出口管道上、发生事故或异常状况时能够快速紧密关闭(TSO)的阀门,紧急切断阀的允许泄漏量等级应达到ANSIB16.104(FCI70-2)CLASS V级或以上级。

该阀门应具有热动、手动及遥控手动(带手柄的遥控)关闭的功能”。

《液化烃球罐紧急切断阀选型设计规定》(中国石化518号文)第3.1条“紧急切断阀(emergency shutoff valve):用于安装在液化烃球罐的进出口管道上,当罐区内发生火灾、泄漏等事故时能够快速及紧密切断(TSO)和隔离可燃及有刺激性有腐蚀性物料的开关阀。

当球罐液位达到或超过高高液位限时,紧急切断阀能用于防止物料溢罐。

从紧急切断阀到球罐管口之间除了接管外不得安装任何其它管件或阀门,其间距应符合配管安装、阀门修理和工艺要求。

紧急切断阀应具有自动和手动关闭功能,手动关闭功能应包括控制室遥控手动关闭及现场手动关闭”。

通过上述定义可以看出紧急切断阀从型式上来说,只要能满足切断的功能,无论闸阀、球阀还是蝶阀都可以用作紧急切断。

另外,从功能上来讲,紧急切断阀却是一种远程快速切断关闭的阀门,它的功能就是特定用于当出现紧急状态时(火灾、泄漏事故等)用来隔断物料的阀,防止出现潜在的事故以及将事故限制在一定的范围内。

SIS阀执行机构的选型

SIS阀执行机构的选型王书惠【摘要】当油气田或管道站场发生火灾或者是大面积泄漏时,采用紧急切断阀进行切断,切断有毒、可燃介质向外面泄放;需要时,启用紧急放空阀,将有毒、可燃介质直接泄放到火炬或者放空立管。

根据API 553—2012规范的基本技术要求,结合近几年国内外油气田及天然气、成品油、原油输送管道应用的经验教训,探讨紧急切断阀、紧急放空阀执行机构在设计选型时容易模糊的技术问题,例如:防火、手轮、开关时间、复位、电磁阀配置、诊断等,确保紧急切断阀、紧急放空阀执行机构技术要求和设计选型正确。

【期刊名称】《油气田地面工程》【年(卷),期】2015(000)001【总页数】2页(P56-57)【关键词】执行机构;SIS阀;ESDV;BDV;防火;复位;诊断【作者】王书惠【作者单位】中国石油集团工程设计有限责任公司北京分公司【正文语种】中文紧急切断阀、紧急放空阀作为安全仪表系统的执行设备,在石油天然气行业中的应用越来越多。

当油气田或管道站场发生火灾或者是大面积泄漏时,采用紧急切断阀进行切断,切断有毒、可燃介质向外面泄放;需要时,启用紧急放空阀,将有毒、可燃介质直接泄放到火炬或者放空立管。

根据API553—2012规范的基本技术要求,结合近几年国内外油气田及天然气、成品油、原油输送管道应用的经验教训,探讨紧急切断阀、紧急放空阀执行机构在设计选型时容易模糊的技术问题,例如:防火、手轮、开关时间、复位、电磁阀配置、诊断等,确保紧急切断阀、紧急放空阀执行机构技术要求和设计选型正确。

紧急切断阀、紧急放空阀阀体部分如何选型这里不进行讨论。

紧急切断阀(ESDV)、紧急放空阀(BDV)由安全仪表系统(SIS系统)控制,统称为SIS阀(包括ESDV和BDV)。

缩写及名词解释:SIS为安全仪表系统(Safety Instrumented System);ESDV 为紧急切断阀(Emergency Shutdown Valve);BDV为紧急放空阀(Blowdown Valve);PST为部分行程测试(Partial Stroke Testing);HMI为人机界面(Human Machine Interface)。

sis切断阀测试报告(一)

sis切断阀测试报告(一)sis切断阀测试报告一、背景和目的•背景:sis切断阀是一种常见的管道阀门,用于在紧急情况下切断管道流体。

•目的:本次测试旨在评估sis切断阀的性能和可靠性,以确保其正常运行和安全使用。

二、测试内容和方法1.切断压力测试–使用指定压力泵和压力表对sis切断阀进行压力测试。

–逐渐提高压力,记录阀门的切断压力点和工作状态。

–测试范围:10MPa、20MPa、30MPa、40MPa。

2.快速切断测试–使用控制装置对sis切断阀进行快速切断测试。

–测试过程中记录切断速度和动作的稳定性。

–测试范围:从开启状态到完全切断的时间。

3.反复切断测试–连续多次进行开启和关闭操作,测试sis切断阀的持久性能。

–记录开启和关闭的次数和时长。

–测试范围:开启和关闭30次,每次操作间隔5秒。

三、测试结果和分析1.切断压力测试结果–10MPa:阀门完全切断,且没有泄漏。

–20MPa:阀门完全切断,泄漏微量。

–30MPa:阀门完全切断,泄漏轻微。

–40MPa:阀门未完全切断,泄漏明显。

2.快速切断测试结果–平均切断时间为秒,动作稳定。

3.反复切断测试结果–30次开启和关闭操作后,sis切断阀正常工作,无卡阻现象。

四、结论和建议•sis切断阀通过了切断压力测试,在10MPa、20MPa和30MPa压力下表现稳定可靠。

•sis切断阀在40MPa压力下表现不佳,建议在使用场合中避免超过其额定切断压力。

•sis切断阀的快速切断性能和持久性能良好,适用于紧急情况下的流体切断操作。

以上为sis切断阀测试报告,供参考。

液化烃球罐区安全注水系统设计规定

液化烃球罐区注水系统设计规定液化烃球罐紧急切断阀选型设计规定中国石化2011年5月20日目录液化烃球罐区注水系统设计规定 (3)液化烃球罐紧急切断阀选型设计规定 (10)液化烃球罐区注水系统设计规定1 总则为了规范液化烃球罐区安全注水系统的设计、运行管理,做好防范重大特大事故发生的补救措施,特制定本规定。

本规定适用于股份公司各分(子)公司、控股公司所属炼化企业液化烃球罐的注水系统的设计和运行管理,参股公司参照本规定执行。

本规定提出了液化烃球罐注水系统安全设计的原则和技术要求,液化烃球罐的安全注水系统设计、运行管理除执行本规定外,还应符合国家和行业现行有关标准规范及中国石化集团公司相关技术和安全监督管理规定。

已有液化烃球罐的注水系统设计可以结合实际情况,参照本规定执行。

2 规范性引用文件下列文件对于本规范的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本规范。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规定。

GB 50160-2008 石油化工企业设计防火规范SH/T3007-2007 石油化工储运系统罐区设计规范3 术语和定义液化烃在15℃时,蒸气压大于的烃类液体,不包括液化天然气。

全压力式液化烃储罐以常温压力存储的液化烃储罐。

4 适用范围全压力式液化烃储罐。

5 注水系统的安全设计注水系统的设计原则注水设施的设计应以安全、快速有效、可操作性强为原则,在此前提下,尽可能减少注水设备的一次性投入,节省注水设备的运营费用和设备的检维修费用。

注水水源可采用稳高压消防水系统作为事故状态下球罐的注水水源。

在进行稳高压消防水系统管网的设计时需考虑球罐泄漏状态下50~100吨/小时的用水需求。

注水点5.3.1 注水点位置当物料泵的参数满足表1和表2中对注水水量的规定可以借用进行注水时则需分以下两种情况:对于需要进行注水作业的液化烃球罐可以采用直接注水或借用工艺泵注水的方案。

采用何种方案,用户在操作时要根据事故状况下高压消防管网压力和液化烃罐的压力指示进行综合判断后确定。

紧急停车电磁阀控制系统的原理及其应用

紧急停车电磁阀控制系统的原理及其应用分析ESD紧急停车系统(Emergency Shutdown System),通常又称为安全仪表系统(Safety Instrumented System,SIS),是为生产过程的安全而设置的,专门用于危险场所的联锁和紧急事故停车的控制系统。

它适用于高温、高压、易燃、易爆等连续性生产作业领域,被广泛地应用于化工、石化、电力、冶金等各个领域。

当生产过程出现意外波动或紧急情况需要采取某些动作或停车时,该系统能精确监测,并及时、准确地做出响应,使装置停在一定的安全水平上,确保装置和人身的安全。

一紧急停车系统原理概述实践表明, 除了少数突发故障以外, 大多数故障发生是有一个渐进过程的, 如果早期发现,及时采取恰当的措施是完全可以防止的,很多时候,造成事故的主要原因在于观念上没有“防微杜渐”的超前意识, 从装备的设计制造到运行操作都没重视故障发生的渐进过程, 因而错过了调控的大好时机,而安全仪表系统则可以实时调控确保装备在设计的条件下运行, 防患于未然。

在正常情况下,ESD系统是处于静态的,不需要人为干预。

作为安全保护系统,凌驾于生产过程控制之上,实时在线监测装置的安全性。

当生产装置出现紧急情况时,直接由ESD发出保护联锁信号,对现场设备进行安全保护,避免危险扩散造成巨大损失。

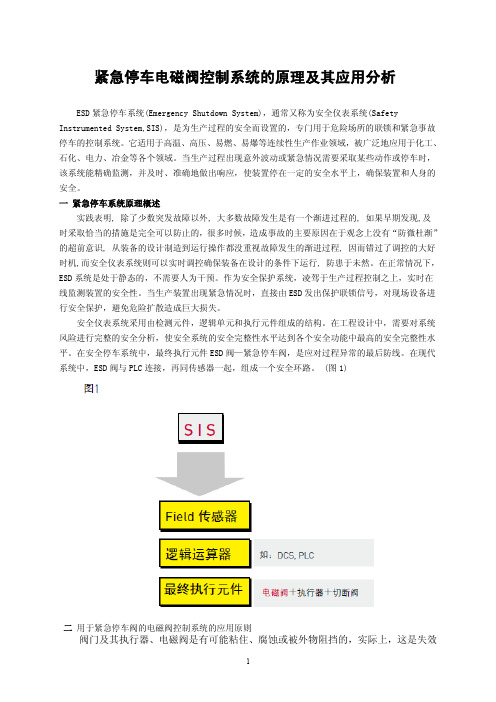

安全仪表系统采用由检测元件,逻辑单元和执行元件组成的结构。

在工程设计中,需要对系统风险进行完整的安全分析,使安全系统的安全完整性水平达到各个安全功能中最高的安全完整性水平。

在安全停车系统中,最终执行元件ESD阀—紧急停车阀,是应对过程异常的最后防线。

在现代系统中,ESD阀与PLC连接,再同传感器一起,组成一个安全环路。

(图1)二用于紧急停车阀的电磁阀控制系统的应用原则阀门及其执行器、电磁阀是有可能粘住、腐蚀或被外物阻挡的,实际上,这是失效危险状况的最大单点故障原因,是整个安全系统失效比率的50%以上。

3、附件5精细化工企业全流程自动化改造验收表

(3)企业应定期维护和调试PLC、DCS、SIS、ESD、GDS、SCADA等系统,保证系统完好并处于正常投用状态。

4

(4)涉及爆炸危险化学品、甲乙类火灾危险性的生产装置控制室、交接班室、办公室、休息室、化验室等不得布置在装置区,甲乙类火灾危险性仓库不得与办公室、休息室贴邻设置。具有甲乙类火灾危险性、爆炸(含粉尘爆炸)危险性、中毒危险性的厂房(含装置或车间)和仓库内的办公室、休息室、外操室、巡检室必须彻底拆除。

28

(5)特殊筛分机如气流筛分机,远程监控用气温度、压力、流量

等参数。设置自动控制阀,实现气体压力自动调节。

29

5.2.2.

1.3出料

固体物料下游接收设备设料位或重量,料位或重量与气力输送或机械输送系统联锁,实现远程自动控制。

5.2.3J

定他

30

针对特殊的工艺物料,如特殊的易燃、易爆、有毒、有腐蚀性等介质,在粉碎或筛分过程中存在诸多安全风险,应在基础设计阶段开展危险和可操作性分析(HAZOP),及预先危险分析(PHA)或事故树分析(ETA)等定量定性风险评价方法,对整个粉碎或筛分过程的危险性进行分析。根据分析结果设置相应的处理方法。

动量输送设备,如泵采用远程自动启停、调节,或者通过远程控制变频、调节。

38

(2)采用计量槽向混合单元进料

①采用动量输送设备(泵等)向计量槽进料,进料管线设自动控制阀、计量槽设置液位计(或称重模块),液位(或重量)与自动控制阀、动量输送设备联锁,实现远程自动控制。

②计量槽出料通过重力(或动量输送设备)向混合单元进料,计量槽设置称重模块(或液位计),重量(或液位)与计量槽出料阀和混合进料阀(泵)联锁,实现远程自动控制。

附件5

精细化工企业全流程自动化改造验收表

精细化工企业“四个清零”典型问题汇总

精细化工企业“四个清零”典型问题汇总一、反应安全风险评估(一)涉及硝化、氯化、氟化、重氮化、过氧化的精细化工生产装置企业,未开展有关产品生产工艺全流程的反应安全风险评估。

1、未开展反应安全风险评估。

2、未对水解、环合、缩合、酸化、酰化、酯化、精馏等涉及化学反应的上下游工序开展反应安全风险评估。

(二)涉及硝化、氯化、氟化、重氮化、过氧化的精细化工生产装置企业,未对原料、中间产品、产品及副产物进行热稳定性测试。

(三)涉及硝化、氯化、氟化、重氮化、过氧化的精细化工生产装置企业,未开展蒸馏、干燥、储存等单元操作的风险评估。

(四)未按照«关于加强精细化工反应安全风险评估工作的指导意见»的要求,对重点监管危险化工工艺和金属有机物合成反应(包括格氏反应)开展反应安全风险评估。

(五)工艺路线、工艺参数或装置能力等发生变化,未重新开展反应安全风险评估。

(六)反应安全风险评估报告有缺项、错误1、反应安全风险评估报告中投料顺序、原料配比、反应温度、压力等与企业实际生产情况不符。

2、反应安全风险评估报告未给出具体的建议措施。

(七)未落实反应安全风险评估报告建议措施1、未对反应安全风险评估报告中提出的设置安全设施、自动化控制系统、安全仪表系统等建议措施进行整改;2、未根据反应安全风险评估结果修订操作规程,未应用到企业实际生产中。

二、自动化控制系统改造(一)未设置自动化控制系统、紧急切断功能1、涉及重点监管危险化工工艺装置未实现自动化控制,未设置紧急停车系统。

2、涉及重点监管危险化学品的生产装置未设置自动化控制系统,如生产、使用重点监管危险化学品和溶剂回收等装置无自动化控制措施。

3、重大危险源罐区未设置自动化控制系统,未实现液位、压力、温度等参数的远传、报警,未设置液位高、低联锁等。

4、一级或者二级重大危险源的危险化学品罐区,不具备紧急停车功能。

5、未设置DCS控制系统,采用现场PLC操作。

(二)未设置安全仪表系统或设置不满足要求1、未按照SIL定级报告的要求设置安全仪表系统。

SIS系统切断阀常见安全问题

SIS系统切断阀常见安全问题我们平常所说的“切断阀”,其实功能不仅仅是切断,也有正常生产中是关闭的,联锁时打开泄压。

切断阀是SIS的最终执行机构,是关系安全保护的非常重要的执行机构。

在实际使用中,切断阀是安全仪表环节中最容易失效环节,切断阀气动元件的不同,安全使命不同。

下面介绍切断阀的几种结构。

我们平常所说的:FC——气源丢失,阀门处于关闭位置FO——气源丢失,阀门处于打开位置FL——气源丢失,阀门处于最后时刻位置并一直保持FLC——气源丢失,阀门保位但趋于关闭,阀门最终处于关闭位置(气缸中气体消耗完)FLO——气源丢失,阀门保位但趋于打开,阀门最终处于打开位置(气缸中气体消耗完)这是联锁设计中非常重要的控制点,也是关乎安全生产的非常关键的部分。

那么我们在安全检查中如何判断一个阀门的故障状态呢。

首先我们要了解阀门的组成部分。

切断阀由阀体和气缸两大部分组成,就像我们家用的水阀一样,阀体是和水管连接部分,气缸就相当于水阀手柄。

很多切断阀的阀体和气缸都并非一个企业生产的,比如国际上知名的阀门厂,很多都以生产阀门而著名,气缸则是外配。

切断阀的故障模式,完全取决于气缸部分,气缸的结构比较复杂,而气缸上电磁阀、气控阀、气动加速器、锁止阀的搭配则更为复杂,所以在安全检查时,对切断阀的故障模式判断需要仔细观察。

下面介绍几种阀门结构。

1、单缸单作用单杠单作用是切断阀中最简单的结构,也是最容易判断故障模式的一种阀门。

缸体部分,一端是气缸一端是弹簧,正常情况下,电磁阀带电,动力风进入气缸,推动气缸移动压缩弹簧,从而带动阀门打开或者关闭;当电磁阀失电(联锁启动)后,气缸中的动力风迅速排出,弹簧推动气缸移动,带动阀门关闭或者打开。

2、双缸双作用两侧都是气缸,一端进风时,另一端排风,推动气缸移动,从而带动阀门打开或者关闭。

这种结构的阀门,在动力风中断或者电磁阀失电状态是停止不动的,不关闭也不打开,保持原位不动(注*不考虑电磁阀和气动阀结构)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

紧急切断阀的选型及在sis系统中的应用-回复

紧急切断阀的选型及在SIS系统中的应用

一、引言

紧急切断阀是工业过程中重要的安全设备之一,它的作用是在发生突发情况时迅速切断流体或气体的通道,从而防止系统发生事故或危险。

安全仪表系统(Safety Instrumented System,简称SIS)是一套用于监测、控制和保护过程的安全系统,其中紧急切断阀作为关键组件在SIS系统中起到重要作用。

本文将从紧急切断阀的选型以及在SIS系统中的应用两个方面展开介绍。

二、紧急切断阀的选型

1. 安全性能要求:紧急切断阀的选型首先要考虑其安全性能要求,根据工艺的特点,确定切断阀的切断时间、切断压力以及切断介质等参数。

通常,紧急切断阀应具备快速切断、可靠密封等特点,确保在发生事故时能够迅速切断流体或气体的通道。

2. 工作环境条件:紧急切断阀的选型还需要考虑工作环境的条件,如温度、压力、介质等。

根据工作环境的不同,选择适应性强、耐腐蚀、耐高温等特性的材料,确保切断阀在各种工况下都能正常运行。

3. 控制方式:紧急切断阀的选型还与其控制方式相关。

常见的控制方式有手动控制和自动控制两种。

在SIS系统中,通常采用自动控制方式,即通过安全仪表系统的控制逻辑将切断阀的开闭控制与系统状态联动起来,提高系统的安全性。

三、紧急切断阀在SIS系统中的应用

1. 系统监测与报警:紧急切断阀作为SIS系统的一部分,能够对系统进行监测和报警。

当监测到异常情况时,SIS系统将通过控制切断阀进行紧急切断操作,避免事故的发生。

例如,在石油化工过程中,当检测到管道泄漏时,SIS系统会迅速切断切断阀,阻断泄漏液体的流动,保护现场的安全。

2. 安全逻辑控制:紧急切断阀在SIS系统中承担着关键的安全逻辑控制功能。

根据系统的安全策略和逻辑,通过将切断阀与其他安全仪表设备联动,实现对系统的控制和保护。

例如,在化工生产过程中,当监测到温度超过设定值时,SIS系统会自动控制切断阀,避免温度过高导致爆炸等危险。

3. 维护和测试:紧急切断阀作为SIS系统的关键组件,需要定期进行维护和测试,确保其可靠性和性能。

通过对切断阀的维护和测试,可以检测阀门的密封性能、切断时间等指标是否满足要求,并及时发现可能存在的故障和问题,保证系统的安全运行。

四、结论紧急切断阀作为工业过程中重要的安全设备,不仅需要选型合适,还需要在SIS系统中起到关键的作用。

通过合理选型和应用,紧急切断阀可以实现快速切断、可靠密封等功能,在突发情况下保护工艺系统的安全。

另外,定期对紧急切断阀进行维护和测试,可以确保其可靠性和性能,提高系统的安全性。