渗碳齿轮钢亚温加热等温正火工艺研究

等温正火对汽车齿轮渗碳淬火变形的影响

等温正火对汽车齿轮渗碳淬火变形的影响摘要:汽车齿轮是汽车传动系统的重要组成部分,其性能直接影响着汽车的可靠性和使用寿命。

渗碳淬火是一种常用的齿轮热处理工艺,但其变形问题却一直困扰着汽车制造业。

本文研究了等温正火对汽车齿轮渗碳淬火变形的影响,并对相关问题进行了分析和探讨。

关键词:汽车齿轮、热处理、渗碳淬火、变形、等温正火正文:一、引言汽车齿轮是汽车传动系统的核心部件之一,直接影响着汽车的可靠性和使用寿命。

为了满足汽车的高速、重载等要求,齿轮通常需要经过热处理加工,其中渗碳淬火是最常用的齿轮热处理工艺之一。

然而,渗碳淬火不仅会使齿轮硬度提高,同时也会引起严重的变形问题。

为了解决这一问题,研究者们采用了等温正火技术来对其进行处理,并寻求在保证齿轮硬度的同时尽可能减少变形。

二、齿轮渗碳淬火变形问题在渗碳淬火过程中,齿轮会因为淬火速率的快速变化而产生大幅度的变形。

这些变形主要表现为轴向伸长和截面形变。

一方面,变形会导致齿轮运行时的噪声和振动等问题,降低了齿轮的使用寿命和安全性;另一方面,变形也会提高制造成本和加工难度,甚至会导致产品不合格。

三、等温正火的处理原理等温正火是一种热处理工艺,其处理过程中齿轮被先加热到高温区,然后在等温区停留一段时间,最后缓慢冷却。

等温区温度通常为850℃~900℃,等温时间根据齿轮材料、尺寸等因素而定。

等温正火的主要目的是通过消除齿轮的内部应力来减少变形。

四、等温正火的优缺点等温正火具有如下优点:①可以减少齿轮的变形,使齿轮更加稳定和可靠;②可以提高齿轮的耐磨性和疲劳性能;③可以改善齿轮表面的质量和光洁度。

然而,等温正火也存在如下缺点:①处理时间较长,费用较高;②对齿轮的材料和尺寸的要求较高;③无法处理一些特殊材料的齿轮。

五、等温正火在齿轮渗碳淬火中的应用由于等温正火对齿轮变形的减少效果显著,当前许多汽车制造厂商已经开始将其应用于齿轮渗碳淬火加工中。

例如,一些国外汽车厂商已经采用等温正火工艺生产了许多高性能齿轮,获得了很好的应用效果。

齿轮轴渗碳热处理工艺研究

齿轮轴渗碳热处理工艺研究电圆锯主要用于切割钢件,渗碳齿形轴是电圆锯中的重要零件。

由于渗碳齿轮轴在工作中需承受转矩、冲击及磨损,因此要求具有较高的硬度、耐磨性和疲劳强度极限,一般采用低碳合金钢制造。

经实际验证,20CrMnTi材料热处理性能优于20CrMo,但存在着变形现象,为此进行分析变形产生的根本原因,并采取控制措施,为解决其它渗碳淬火零件的变形提供参考。

1 材料选用电圆锯齿轮轴最初选用20CrMo材料,技术要求为表面硬度HV(10)680~820,有效硬化层深0.2~0.5。

实际经热处理加工后表层至芯部过渡区及芯部硬度偏低,检测芯部硬度为296HV(1),低于JB/T7516—1994标准规定的心部硬度值为30—45HRC要求。

用户经耐久试验测试,轮齿有早期磨损现象,齿面呈剥落状裂纹。

分析认为心部硬度低是由于心部未淬透,心部组织中铁素体量太多,使得表面渗碳硬化层与心部的过渡区太陡。

在高的交变应力作用下,表面与心部交界处产生裂纹,逐渐扩展,容易产生深层剥落现象。

因此20CrMo材料渗碳淬火处理无法满足性能要求。

为改进淬透性,材料变更为20CrMnTi,热处理工艺采用原20CrMo材料使用的工艺。

经实际热处理加工后验证各项指标均符合要求。

总体反映20CrMnTi 材料热处理性能优于20CrMo。

2 变形形式及原因2.1 变形形式渗碳齿轮轴的热处理指标均合格,但在啮合检测时径向综合总偏差Fi″严重超差,结合齿圈径向跳动Fr检测得出:热处理过程存在严重变形,通过100件试验件热处理前后数据收集的状态分析,其变化趋势无规律可循。

2.2 原因分析渗碳齿轮轴经渗碳淬火后的变形是齿轮在热处理过程中产生的,但变形产生的根本原因,主要取决于材料、形状及整个工艺过程的质量。

因此要控制好热处理变形,不仅要在热处理时控制,而且要在齿轮的结构设计、材料的选用以及热前热后的制造过程都需要采取有效措施才能较理想的控制齿轮轴变形。

高温渗碳齿轮热处理工艺

高温渗碳齿轮热处理工艺齿轮是机械设备中常见的传动元件,其用途广泛,承载着重要的传动任务。

为了提高齿轮的硬度和耐磨性,常常需要对其进行热处理。

其中一种常用的热处理方法是高温渗碳。

本文将介绍高温渗碳齿轮热处理工艺的基本原理、过程以及优缺点。

高温渗碳齿轮热处理工艺是一种通过在高温下将碳原子渗入齿轮表面,使其表面硬度增加的处理方法。

该工艺主要包括以下几个步骤:准备工作、预热、渗碳、淬火和回火。

进行准备工作。

这一步主要包括清洁齿轮表面,去除表面的油污和氧化物,以确保后续的处理能够顺利进行。

接下来是预热。

将齿轮放入预热炉中,使其均匀升温至一定温度。

预热的目的是为了减少渗碳时的热应力,避免齿轮变形或开裂。

然后是渗碳。

将预热后的齿轮放入渗碳炉中,同时加入含有碳的固体或液体介质。

在高温下,碳原子会从介质中扩散到齿轮表面,使其表面渗碳层形成。

渗碳时间一般较长,可以根据需求进行调整。

渗碳完成后,需要进行淬火处理。

淬火是将渗碳后的齿轮迅速冷却,使其表面的渗碳层变为马氏体,从而提高齿轮的硬度。

淬火介质通常采用水、油或盐等。

最后是回火。

齿轮经过淬火后,表面硬度较高,但同时也会变脆。

为了增加齿轮的韧性和韧度,需要进行回火处理。

回火温度和时间的选择需要根据具体情况进行调整,以保证齿轮的性能达到要求。

高温渗碳齿轮热处理工艺具有以下几个优点。

首先,可以有效提高齿轮的硬度和耐磨性,延长使用寿命。

其次,渗碳层与基体的结合牢固,不易脱落。

此外,该工艺适用于各种不同形状和尺寸的齿轮,具有较好的适应性。

然而,高温渗碳齿轮热处理工艺也存在一些不足之处。

首先,渗碳过程中需要较长的时间,增加了生产周期和成本。

其次,如果渗碳过程控制不当,可能会导致齿轮变形或开裂。

此外,渗碳层的厚度通常较薄,对于一些特殊要求的齿轮可能不适用。

高温渗碳齿轮热处理工艺是一种常用的齿轮热处理方法,通过在高温下使碳原子渗入齿轮表面,提高其硬度和耐磨性。

该工艺具有一定的优点,但也存在一些局限性。

齿轮用渗碳钢20CrMnTi渗碳畸变的研究_彭朝晖

Material & Heat Treatment 材料热处理技术

齿轮用渗碳钢 20Cr MnTi 渗碳畸变的研究

彭朝晖, 赵 燕, 黄云奇

(广西交通职业技术学院 机电工程系, 广西 南宁 530023)

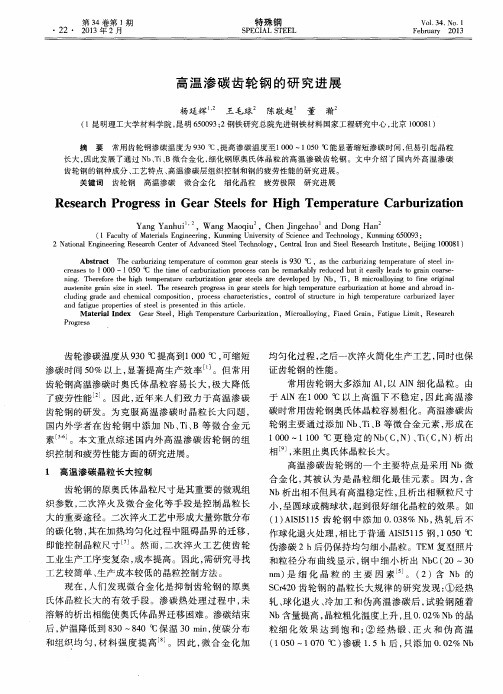

摘 要: 用正交试验法研究了渗碳温度、碳势和淬火温度对汽车用 20CrMnTi 钢渗碳变形的影响。结果表明,

由表 2 可知, 渗碳温度的 F=31>F0.95 (2,2)=19.0, 而且其 P=0.03<0.05, 由此可见, 渗碳温度对 渗 碳 畸 变具有显著影响。

不同渗碳温度对渗碳畸变的影响如图 2 所 示。可以看出, 随渗碳温度的升高, 渗碳过程中所 产生的畸变也随之而升高。分析认为, 渗碳温度是 影响渗碳过程中奥氏体晶粒度的关键因素, 随着 渗碳温度的升高, 奥氏体晶粒变大, 从而使渗碳畸

35.00

畸变量 /(×0.01mm)

30.00

25.00

800

820

840

渗碳温度 /℃

图 2 渗碳温度对渗碳畸变量的影响

Fig.2 Influence of carburizing temperature on

carburized distortion

变量增加, 渗碳温度升高, 也会造成材料高温强度 的下降, 因此, 尽量降低 20CrMnTi 钢的渗碳温 度, 不但可以有效减少渗碳畸变, 而且可以达到改 善力学性能的目的。 2.2.2 碳势对 20CrMnTi 钢渗碳畸变的影响

试验号

渗碳温 度 /℃

碳势 (%)

淬火温度 /℃

试样原始 开口尺寸

/mm

处理后 开口处

开口尺 变形量 寸 /mm /(10-2·mm-1)

齿轮钢锻件等温正火质量检验规范

齿轮钢锻件等温正火质量检验规范1. 目的与范围1.1目的为正确评定渗碳齿轮钢钢制锻件及毛坯粗车零件的等温正火硬度均匀性及正火组织级别等相关质量物性,规范和完善公司对齿轮钢锻件等温正火零件的质量检验,特制定本评定规范。

1.2 范围本规定适用于公司及外协等温正火供应商。

2. 具体描述2.1等温正火质量要求2.1.1渗碳齿轮钢的等温正火硬度要求根据不同的钢材其等温正火硬度要求一般可参照下表1的范围,具体要求须按各工厂制造供应商签定的《零〔部〕件检验标准》执行,但须满足切削加工及热冷变形要求。

表1 公司常用齿轮钢零件的等温正火硬度要求2.1.2渗碳齿轮钢的等温正火金相组织要求按与锻件供应商签订的《零〔部〕件检验标准》或相关文件要求执行,如无相关文件要求则按GB/T13320执行,正火金相组织≤3级评定为合格。

2.2检验内容与方法2.2.1零件状态检查2.2.1.1公司内等温正火检验部门人员以抽查的方式,核对零件名称、材料牌号、操作记录纸的有关内容,以了解生产过程中的工艺执行情况,并作好相关的检查记录。

2.2.1.2外协等温正火检验部门人员核对零件名称、材料牌号、钢的冶炼炉号、钢材质保书及供应商对零件材料的化学成份(要求参见2.3表2),淬透性、低倍组织等复检报告和对零件的金相组织、硬度检测报告等本批产品相关内容,以了解外协正火零件的材料、金相组织及硬度情况,并做好相关的检查记录。

注:对于己批产的产品,其零件锻件的下料规格必须唯一,锻造供应商不得任意更改,但有变更必须向需方提交申请并得到批准后才可执行。

2.2.2外观检查零件正火后并经表面清理,表面应不得残留未脱落的氧化皮,不能有明显的变形弯曲及其它可见缺陷。

2.2.3硬度检验2.2.3.1正火硬度要求常用的齿轮钢参照表2.1.1表1执行,当有特殊要求的以工艺图纸规定为准。

正火硬度均匀性要求,若另有其它要求可按与锻件供应商签订的《零〔部〕件检验标准》执行。

高温渗碳齿轮钢的研究进展

Re s e a r c h Pr o g r e s s i n Ge a r S t e e l s f o r Hi g h Te mp e r a t ur e Ca r b u r i z a t i 0 n

Ya n g Ya n h u i 一 ,W a n g Ma o q i u ,C h e n J i n g c h a o a n d Do n g Ha n ( 1 F a c u l t y o f M a t e r i a l s E n g i n e e r i n g , K u n m i n g U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , K u n m i n g 6 5 0 0 9 3 ; 2 N a t i o n a l E n g i n e e r i n g R e s e a r c h C e n t e r o f A d v a n c e d S t e e l T e c h n o l o g y , C e n t r a l I r o n a n d S t e e l R e s e a r c h I n s t i t u t e , B e r i n g 1 0 0 0 8 1 )

高温渗碳齿轮热处理工艺

高温渗碳齿轮热处理工艺摘要:高温渗碳齿轮热处理是一种常用的表面硬化工艺,通过将齿轮置于高温下,使其表面碳含量增加,从而提高齿轮的硬度和耐磨性。

本文将介绍高温渗碳齿轮热处理的工艺流程、工艺参数以及处理后的齿轮性能。

1. 引言齿轮作为机械传动装置的核心部件之一,其性能直接影响着整个机械系统的工作效率和寿命。

为了提高齿轮的硬度和耐磨性,常常需要对其进行热处理。

高温渗碳齿轮热处理是一种常用的热处理工艺,可以在不改变齿轮整体性能的前提下,提高其表面硬度,增加使用寿命。

2. 工艺流程高温渗碳齿轮热处理的工艺流程主要包括以下几个步骤:2.1 清洗将待处理的齿轮放入清洗槽中,使用适当的溶剂清洗齿轮表面的油污和杂质,保证后续处理的顺利进行。

2.2 预热将清洗干净的齿轮放入预热炉中,逐渐提高温度,将齿轮加热至一定温度,以准备进行渗碳处理。

2.3 渗碳将预热至一定温度的齿轮放入渗碳炉中,与一定浓度的渗碳介质接触,使齿轮表面碳原子渗入齿轮材料中,从而提高表面硬度。

2.4 淬火渗碳后的齿轮需要进行淬火处理,以使其获得更高的硬度。

将渗碳后的齿轮迅速放入淬火介质中,使其迅速冷却,实现相变,形成马氏体组织,提高硬度。

2.5 回火淬火后的齿轮会产生一定的残余应力,为了消除这些应力,需要进行回火处理。

将齿轮放入回火炉中,加热至一定温度,保持一定时间后冷却,使其组织变为珠光体,提高韧性。

3. 工艺参数高温渗碳齿轮热处理的工艺参数对于处理后的齿轮性能具有重要影响。

主要的工艺参数包括温度、渗碳时间、渗碳介质、淬火介质和回火温度等。

3.1 温度温度是影响渗碳效果的重要参数。

温度过高或过低都会影响渗碳层的形成和硬度。

一般来说,温度控制在800℃-950℃之间较为合适。

3.2 渗碳时间渗碳时间是指齿轮在渗碳炉中停留的时间,对于渗碳层的形成和厚度有重要影响。

时间过短会导致渗碳层不够厚,硬度不够;时间过长则会导致渗碳层过厚,易产生裂纹。

一般来说,渗碳时间控制在2-8小时之间较为合适。

齿轮等温正火工艺的研究应用

Re s e a r c h an d App l i c a t i o n o f Ge a r I s o t he r ma l Nor ma l i z i ng

Ya n g Z h i c a i ,Z h a n g J i a n we i ,C h e n Xu e f u

n e s s o f t h e g e a r b l a n k d u e t o v a io r u s f a c t o r s ,r e s u l t i n g i n d e t e i r o r a t i o n o f ma c h i n a b i l i t y a n d l a r g e d e f o ma r t i o n i n n i t r i d i n g q u e n c h i n g h e a t t r e a t me n t ,d o wn g r a d i n g t h e p r e c i s i o n o f t h e i f n i s h e d g e a r . Ra t h e r t h a n o r d i n a r y n o m a r l i z i n g ,i s o t h e ma r l n o m a r l —

i z i n g ma k e p a r t s t o o b t a i n u n i f o m r mi c r o s t uc r t u r e a n d h a r d n e s s . Du in r g o u r r e s e a r c h a n d a p p l i c a t i o n s o f i s o t h e m a r l n o r ma l i z i n g

渗碳齿轮的热处理分析

关键 词 :渗碳 ;齿轮 ;热 处理 ;强度 ;韧度 ;淬 火 ;正 火 ;耐磨性 中 图 分 类 号 :TG 156 文 献 标 志 码 :B

Analysis of Heat Treatm ent of Carburizing Gear LIU Guohu.CH EN Y i

(W uhan Rentian Packaging T echnology Co., Ltd.,W uhan 430205,China) Abstract:Carburizing gears are suitable for heavy and bad w orking conditions w ith cars and tractors in gearbox and rear axle. T he process of this kind of steel is good,and the econom y is reasonable,so it is the ideal gear stee1. Carburizing gear is usually used for carburizing, quenching, and low tem perature back heat treatm ent process,gear surface can get 58— 63 H RC high hardness. Because of the high degree of quenching,the heart has higher strength and toughness. T he gear sur— face w ear resistance,resistance to contact fatigue strength and tooth root bending strength of the heart and the anti im pact ability are all higher than the surface hardening gear. Key words:carburizing,gear, heat treatm ent, strength, toughness,quenching,norm alizing, wear resistance

渗碳齿轮用钢17Cr2Ni2Mo等温正火组织转变

总第296期2020年第8期HEBEIMETALLURGYTotalNo.2962020ꎬNumber8渗碳齿轮用钢17Cr2Ni2Mo等温正火组织转变李会林1ꎬ王国营2ꎬ赵㊀亮2(1.河钢集团钢研总院ꎬ河北石家庄050023ꎻ2.河钢集团石钢公司ꎬ河北石家庄050031)摘要:对渗碳齿轮用钢17Cr2Ni2Mo进行了不同温度和不同时间下的等温正火工艺试验ꎬ采用金相显微镜和布氏硬度计ꎬ研究分析了其显微组织和硬度的变化ꎮ结果表明ꎬ同一温度下ꎬ保温时间越长ꎬ贝氏体含量越少ꎬ先共析铁素体和珠光体含量越多ꎬ布氏硬度越小ꎻ同一保温时间下ꎬ保温温度越高ꎬ贝氏体含量越少ꎬ布氏硬度越大ꎮ综合考虑ꎬ925ħ奥氏体化2h后ꎬ再在680ħ下保温4hꎬ17Cr2Ni2Mo钢可获得边部为铁素体+珠光体㊁心部为铁素体+珠光体+极少量贝氏体的组织ꎬ试样硬度为178~195HBWꎬ有利于用户的后续机械加工ꎮ关键词:渗碳齿轮钢ꎻ17Cr2Ni2Moꎻ等温正火ꎻ贝氏体ꎻ布氏硬度中图分类号:TG142.1㊀㊀㊀㊀㊀㊀文献标识码:B文章编号:1006-5008(2020)08-0035-04doi:10.13630/j.cnki.13-1172.2020.0808ISOTHERMALNORMALIZINGMICROSTRUCTURETRANSFORMATIONOFCARBURIZEDGEARSTEEL17Cr2Ni2MoLiHuilin1ꎬWangGuoying2ꎬZhaoLiang2(1.HBISGroupTechnologyResearchInstituteꎬShijiazhuangꎬHebeiꎬ050023ꎻ2.HBISGroupShisteelCom ̄panyꎬShijiazhuangꎬHebeiꎬ050031)Abstract:Theisothermalnormalizingprocessof17Cr2Ni2Mosteelusedforcarburizinggearwascarriedoutatdifferenttemperatureandtime.Themicrostructureandhardnessof17Cr2Ni2MosteelwereanalyzedbymetallographicmicroscopeandBrinellhardnesstester.TheresultshowthatthelongertheholdingtimeꎬthelessbainitecontentꎬthemoreproeutectoidferriteandpearlitecontentꎬthesmallertheBrinellhardnessatthesametemperatureꎻthehighertheholdingtemperatureꎬthelessthebainitecontentandthehighertheBrinellhardnessatthesameholdingtime.Afteraustenitizingat925ħfor2handholdingat680ħfor4hꎬtheedgemicrostructureof17Cr2Ni2Mosteelisferriteandpearliteꎬwhiletheinnermicrostructureof17Cr2Ni2Mosteelisferriteꎬpearliteandfewbainite.Thehardnessis178~195HBWꎬwhichisbeneficialtothesubsequentmachiningofusers.KeyWords:carburizedgearsteelꎻ17Cr2Ni2MoꎻisothermalnormalizingꎻbainiteꎻBrinellhardness收稿日期:2020-03-15作者简介:李会林(1977-)ꎬ男ꎬ高级工程师ꎬ2001年毕业于河北理工大学钢铁冶金专业ꎬ现在河钢集团科技创新部从事科技管理工作ꎬE-mail:lihuilin@hbisco.com0㊀引言㊀㊀随着齿轮传动新工艺的不断发展ꎬ以及制造业全球化的推动ꎬ17Cr2Ni2Mo作为新型高合金渗碳齿轮钢在转向系统㊁传动重载系统的应用逐渐增加ꎮ通常齿轮要经过锻造和机加工后才能最终成型ꎬ且170~230HBW硬度范围内钢的切削性能较好ꎬ因此锻造后的热处理方式对后续的切削加工至关重要[1ꎬ2]ꎮ由于17Cr2Ni2Mo钢合金含量高㊁淬透性好ꎬ经普通正火工艺处理后ꎬ易产生贝氏体组织ꎬ冷却后硬度高于230HBWꎬ造成齿轮钢的切削加工较困难ꎮ㊀㊀目前ꎬ国内对17Cr2Ni2Mo等温转变或连续转变的热处理工艺的相关报道较少ꎬ不利于产品质量和过程工艺的稳定控制ꎮ参考已有研究[3-6]ꎬ对于这类淬透性较好的合金渗碳钢ꎬ采用等温正火工艺可以获得较为满意的组织与硬度ꎮ为此ꎬ本文结合实际生产需求ꎬ对17Cr2Ni2Mo进行了等温正火处53总第296期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀HEBEIYEJIN理ꎬ为获得理想的组织和硬度展开了深入地研究ꎮ1㊀试验材料及方法㊀㊀试验材料采用国标GB/T17017锻件用结构钢17Cr2Ni2Moꎬ化学成分要求如表1所示ꎮ热轧材边部及心部组织如图1所示ꎬ截取Ф60mmˑ200mm试样用于等温正火试验ꎮ表1㊀17Cr2Ni2Mo化学成分wt%Tab.1㊀Chemicalcompositionrequirementsfor17Cr2Ni2Mowt%CSiMnPSCrNiMo0.14~0.190.17~0.370.30~0.60ɤ0.035ɤ0.0351.50~1.801.40~1.700.25~0.35图1㊀17Cr2Ni2Mo钢热轧态组织Fig.1㊀Microstructureofhotrolled17Cr2Ni2Mosteel㊀㊀依据17Cr2Ni2Mo钢CCT曲线(图2)ꎬ当冷速<0.03ħ/s时ꎬ才能保证全部完成珠光体转变ꎬ因此要想得到理想的平衡组织ꎬ最好用等温正火处理工艺ꎮ参照齿轮钢的渗碳温度900~950ħꎬ制定其等温正火奥氏体化温度为925ħꎬ保温时间为120minꎬ风冷后分别在640~700ħ保温3~8hꎬ出炉后空冷ꎮ热处理工艺方案见表2ꎮ㊀㊀试验钢经不同热处理工艺后ꎬ依据GB/T13298切取金相试样ꎬ经4%硝酸酒精腐蚀后采用PMG3金相显微镜观察其横向组织ꎬ并依据GB/T231.1采用布氏硬度计(HBW10/3000)检测其横截面的布氏硬度ꎮ图2㊀17Cr2Ni2Mo钢CCT曲线Fig.2㊀CCTcurveof17Cr2Ni2Mosteel63河北冶金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2020年第8期表2㊀等温正火工艺方案Tab.2㊀Isothermalnormalizingprocessscheme试样编号正火温度时间到等温温度的冷却方式等温温度/ħ等温时间/h冷却方式A1A2A3A4A5A6925ħ2h风冷640364056408660468047004空冷2㊀试验结果与讨论2.1㊀等温时间对组织的影响㊀㊀试样奥氏体化后在640ħ下分别等温3h㊁5h㊁8hꎬ然后空冷至室温ꎬ其显微组织如图3所示ꎮ试样边部组织为块状铁素体+球状珠光体+片状珠光体ꎬ心部组织为块状铁素体+片状珠光体+球状珠光体+贝氏体ꎮ随着等温时间延长ꎬ心部贝氏体组织有所减少ꎮ因此ꎬ只要等温正火保温时间足够长ꎬ就可以获得更多的先共析铁素体以及片状和球状珠光体ꎬ减少组织中贝氏体的含量ꎮ但是在640ħ等温正火时ꎬ8h的保温时间较长ꎬ因此需结合等温温度对组织的影响综合考虑保温时间ꎮ图3㊀不同等温时间下试样的显微组织Fig.3㊀Microstructureofsamplesatdifferentisothermaltime2.2㊀等温温度对组织的影响㊀㊀试样奥氏体化后分别在660ħ㊁680ħ㊁700ħ等温4hꎬ然后空冷至室温ꎬ得到的显微组织如图4所示ꎮ结果表明ꎬ随着等温温度的升高ꎬ试样中贝氏体含量减少ꎬ组织由先共析铁素体+珠光体+贝氏体组织转变为先共析铁素体+珠光体+少量的贝氏体ꎮ且与边部相比ꎬ试样的心部贝氏体含量稍多ꎬ这是因为试样横截面上冷速存有差异ꎬ心部冷却速度慢ꎬ过冷奥氏体来不及向珠光体转变ꎬ在随后的空冷过程中即转变为贝氏体ꎮ73总第296期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀HEBEIYEJIN图4㊀不同等温温度下试样的显微组织Fig.4㊀Microstructureofsamplesatdifferentisothermaltemperature2.3㊀等温正火方式对硬度的影响㊀㊀分别取等温正火工艺试样ꎬ依据GB/T231.1采用布氏硬度仪(HBW10/3000)检测试样横截面的布氏硬度分布ꎬ结果见表3ꎮ可知ꎬ等温温度相同时ꎬ随着等温时间的延长ꎬ试样中具有较高硬度值的贝氏体组织有所减少ꎬ硬度逐渐降低ꎻ等温时间不变ꎬ提高等温温度ꎬ试样横截面的硬度也呈下降趋势ꎬ这表明在一定范围内提高等温温度也可以使钢中的贝氏体组织减少ꎬ结果与金相组织相符ꎮ表3㊀17Cr2Ni2Mo钢显微硬度HBWTab.3㊀Micro-hardnessof17Cr2Ni2MosteelHBW试样编号边部1/4D心部1/4D边部平均值热轧原材298305381301296316A1192223253230196219A2185219244213180208A3180194230197176195A4185197210196172192A5178187195189180186A6169175185178172176注:D为试样截面直径ꎮ3㊀结论㊀㊀17Cr2Ni2Mo钢的淬透性较高ꎬ自然冷却后内部组织存在粒状贝氏体ꎬ硬度较高ꎬ不利于用户后续机械加工ꎮ采用等温正火处理后ꎬ能够大量地减少钢中贝氏体的含量ꎬ获得更多的铁素体+珠光体组织ꎬ从而降低材料硬度ꎬ满足用户机加工要求ꎮ试验表明ꎬ采用925ħ奥氏体化温度下保温2h后ꎬ再进行680ħ保温4h的热处理工艺ꎬ17Cr2Ni2Mo钢可得到边部为铁素体+珠光体㊁心部为铁素体+珠光体+极少量贝氏体的组织ꎬ硬度为178~195HBWꎬ为比较理想的组织与硬度ꎮ参考文献[1]王涛英ꎬ徐学良.重载齿轮钢20CrNiMoH的研发[J].河北冶金ꎬ2019ꎬ(6):52~55.[2]刘阳ꎬ胡一杰ꎬ江利.17CrNiMo6钢的热处理工艺及性能研究[J].铸造技术ꎬ2016ꎬ285(1):50~53.[3]黄洁雯ꎬ葛艳明ꎬ周凌云ꎬ等.18CrNiMo7-6钢的等温正火工艺研究[C].第十二届全国高校金相与显微分析学术年会论文ꎬ2009.[4]王全振ꎬ张忠和ꎬ刘爽庆ꎬ等.18CrNiMo7-6钢的热处理工艺研究[J].热处理技术与装备ꎬ2017ꎬ38(4):29~33.[5]杨辉.重载齿轮材料17CrNiMo6钢热处理工艺试验研究[D].北京:中国矿业大学ꎬ2019.[6]王信康ꎬ郭子强.轿车用20CrMnTiH齿轮钢窄淬透性控制实践[J].河北冶金ꎬ2016ꎬ(11):10~13.83。

基于齿轮等温正火工艺的研究与应用

工程科技与产业发展科技经济导刊 2016.27期基于齿轮等温正火工艺的研究与应用周平波(江西五十铃汽车有限公司 江西 南昌 330100)齿轮在传统正火处理过程中,由于冷却速度很难保证相同,造成即使是同一批次生产出来的齿轮在硬度及应力上面还是会存在较大的差异,齿轮在切削加工等工艺操作过程中形变较为严重,齿轮生产质量难以保证。

某公司在生产过程中所需要使用到的齿轮与花键轴数量较大,所面对的市场范围较为广泛,热处理工艺质量难以控制,进而造成齿轮毛坯稳定性较低,齿轮在经历过热处理之后会出现较大的变形。

为了能够提高齿轮质量,提高产品性能,齿轮等温正火处理在齿轮中应用已经是必然趋势。

1等温正火工艺试验传统正火在实际处理过程中,是通过对于冷奥氏体分解相变在一个区间内对于齿轮抱璞进行处理。

但是在实际生产过程中,传统正火存在一定缺陷,例如非正常组织、硬度不均匀与带状组织较差,甚至还会出现异常组织与混晶问题。

齿轮要是出现异常组织,在返工操作中是难以消除的。

根据有关部门对于我国齿轮合格率调查中发现,传统正火应用合格率仅仅为78%。

等温正火与传统正火之间差异主要表现在相变上面,等温正火能够更加高效控制相变,零件能够在等温的状态下处理,保证零件在组织与性能上面的稳定,降低非正常组织出现的次数,进而能够获得高质量的零件组织。

正火之后零件硬度可以根据实际应用方式进行相对应的调节,并且零件硬度范围幅度较小。

等温正火工艺方式能够让齿轮毛坯拥有良好的切削加工性能,齿轮在后期渗碳与热处理过程中出现变形可能性较低[1]。

1.1加热阶段等温正火工艺与传统正火工艺相同,工艺需要在40°左右的环境下开展,我国齿轮应用最为广泛的材料为20CrMnTi材料,按照该材料晶粒度,暂定热处理温度为920度。

1.2加热后的冷却等温正火工艺关键工序就是快冷,主要目的就是让齿轮毛坯能够在最短时间内形成两相区,降低碳与其他元素相周围扩散,防止出现带状组织。

渗碳齿轮钢的等温退火

渗碳齿轮钢的等温退火

渗碳齿轮钢是一种常用于齿轮制造的材料,其特点是硬度高、耐

磨损性好。

然而,由于渗碳过程中会产生残余应力,在加工中易发生

变形和裂纹。

为了消除这些缺陷,需要进行等温退火。

等温退火是一种通过在一定温度下持续加热和冷却的过程,使金

属材料达到一定的组织结构和性能的方法。

对于渗碳齿轮钢,等温退

火的目的是消除其内部的残余应力,恢复其原本的组织结构,提高其

韧性。

等温退火的具体操作方法是,在渗碳齿轮钢经过渗碳后进行加热,保持一定的温度一段时间,然后缓慢降温。

这样可以使材料的晶粒再

结晶,消除应力,改善其机械性能。

通常情况下,等温退火的温度为800℃~900℃,时间为2~4小时,降温速率为每小时20℃~50℃。

总之,等温退火是一种有效的方法,可以使渗碳齿轮钢在保持硬

度的同时,提高其韧性,减少材料变形和裂纹的发生。

在制造齿轮时,一定要注意等温退火的操作,并严格控制温度和时间,以获得更好的

机械性能。

浅谈齿轮锻坯等温正火工艺

浅谈齿轮锻坯等温正火工艺引言齿轮是一种常见的机械传动元件,广泛应用于各行各业。

为了保证齿轮的强度和耐磨性能,常常需要进行热处理。

其中,等温正火是一种常用的热处理工艺,能够有效地提高齿轮的硬度和耐用性。

本文将从齿轮锻坯的选材、等温正火工艺的原理及优势等方面进行探讨。

齿轮锻坯的选材齿轮锻坯的选材是制定等温正火工艺的基础。

常见的齿轮锻坯材料有钢材和铸铁。

钢材具有高硬度、高强度和优良的韧性,适用于要求较高的工作条件。

而铸铁具有较强的耐摩擦性和耐磨性,适合于低速高载荷的工作环境。

根据齿轮的具体应用场景和要求,选择适当的锻坯材料至关重要。

等温正火工艺的原理等温正火是一种通过控制加热和冷却过程,使材料达到理想的显微组织结构和力学性能的热处理工艺。

其原理如下:1.加热阶段:将齿轮锻坯放入加热炉中,逐渐升温。

在一定温度范围内,使材料内部的结构发生相变,组织均匀化。

2.保温阶段:将齿轮锻坯保持在一定温度下,并保持一定时间,使结构的相变逐渐完成,并达到热平衡状态。

3.冷却阶段:将齿轮锻坯从炉中取出,经过适当的冷却过程,使显微组织稳定,达到理想的物理性能。

等温正火工艺的优势等温正火工艺具有以下几个显著的优势:1.提高材料硬度:通过等温正火工艺,可以使齿轮锻坯达到更高的硬度,提高齿轮的耐磨性能和使用寿命。

2.改善材料韧性:等温正火工艺可以使齿轮锻坯的结构均匀化,提高其韧性和抗拉强度,增加齿轮的承载能力。

3.消除内部应力:等温正火工艺能够消除齿轮锻坯的内部应力,提高其整体性能和抗疲劳性能。

4.提高生产效率:等温正火工艺相对于其他热处理工艺来说,具有工期短、成本低等优点,能够提高生产效率和经济效益。

结论齿轮锻坯等温正火工艺是一种常用的热处理工艺,能够提高齿轮的硬度、韧性和耐磨性能。

通过选择合适的锻坯材料、控制加热和冷却过程,可以达到预期的物理性能要求。

此外,等温正火工艺具有提高生产效率、减少成本的优势,在实际工程中应用广泛。

齿轮钢锻造及热处理工艺研究

齿轮钢锻造及热处理工艺研究作者简介:李荫现(1976.9--)男,汉族,江苏省泰州市人,本科,高级工程师,主要研究方向:金属材料的冷、热成形,预处理,产品最终热处理的工艺编制、开发;齿轮、模具等新材料的应用;齿轮、模具新工艺的研究和应用;异常失效件的分析和问题解决。

摘要:本文研究了普通正火、等温正火、锻造余热等温正火三种预热处理工艺对22CrMoH和20MnCr5齿轮钢锻件组织与性能的影响。

研究发现,采用22CrMoH钢和20MnCr5钢进行高温锻造,可获得良好的贝氏体组织,并可明显获取到大颗粒、高硬度的晶粒。

采用常规正火工艺处理合金渗碳钢,其组织结构和冷却速率较窄(6~9℃/min),生产中难以控制。

采用等温正火和锻造余热等温正火,在580~660℃范围内得到了最佳的组织和硬度。

更易控制生产环节;锻造余热等温正火得到的是铁素体、贝氏体组织。

介绍了余热等温正火工艺参数的优化方法,即控制余热等温正火工艺的三个主要工艺参数。

依据齿轮形状和零件尺寸,对其等温前冷却速度、温度和时间三个工艺参数进行了合理选择。

对铁素体加珠光体平衡组织进行了研究,并分析了等温锻造余热正火组织对表面加工性和后续热处理性能的影响。

通过后续加热,奥氏体晶粒保持稳定均匀,获得了理想的正火组织。

因组织、硬度适宜,零件加工性能良好,渗碳变形稳定。

本文以22CrMoH钢,20MnCr5钢零件为例,进行了实际生产,采用余热等温正火新工艺,节能降耗,经济效益显著,具有很高的实用价值。

正火成本从每公斤0.35元降至每公斤0.22元。

关键词:汽车齿轮钢;预热处理;普通正火;等温正火;锻造余热等温正火引言汽车制造中,齿轮是必不可少的,每一个齿轮,特别是后桥齿轮,变速齿轮的质量如何,直接影响着整个传动系统和整车的可靠性。

公司所生产的汽车后桥减速器为中、轻、重三种类型,常会出现安装困难、噪音大、齿面磨损等问题。

根据调查结果得知,总成质量的主要影响因素之一就是齿轮渗碳淬火后形成的变形波动,导致齿轮产品接触区发生偏移。

渗碳钢齿坯锻后余热等温正火工艺探讨

渗碳钢齿坯锻后余热等温正火工艺探讨牛文明;袁峰;左永平【摘要】渗碳钢齿坯锻后采用正火或者等温正火处理,存在冷却不均,工件组织、硬度存在差异,导致热处理变形大,同时需要再次二次加热,增加了能耗,提高了成本.本文利用锻后余热,直接进行等温正火处理:齿坯终锻结束后,直接浸入正火液中冷却,冷却至650~750℃出液,迅速转移到等温炉进行650~680℃等温,使之发生充分的珠光体转变,获得铁素体+珠光体平衡态组织,晶粒大小均匀,无明显混晶,有利于降低热处理变形;硬度可保证在160~ 175 HB,有利于机加工.【期刊名称】《热处理技术与装备》【年(卷),期】2019(040)001【总页数】5页(P11-15)【关键词】渗碳钢齿坯;正火;等温正火;余热等温正火【作者】牛文明;袁峰;左永平【作者单位】南京科润工业介质股份有限公司,江苏南京211100;南京科润工业介质股份有限公司,江苏南京211100;南京科润工业介质股份有限公司,江苏南京211100【正文语种】中文【中图分类】TG156.4;TG156.8+1渗碳钢齿坯终锻结束后,一般采用堆冷方式进行冷却,由于冷却缓慢,晶粒异常粗大,混晶严重;对于Cr、Mo含量高的钢材,堆冷会出现粒状贝氏体组织,导致硬度过高,难以进行机加工[1]。

为了细化晶粒,避免非平衡态的组织出现,降低硬度,需对锻坯进行正火处理,目的是为了获得均匀的平衡态组织(铁素体十片状珠光体)和合适的硬度范围(160~190 HB),以提高切削加工性,并为后续热处理做好组织上的准备[2]。

常规正火处理,一般采用堆冷方式,会造成不同工件之间或同一工件不同部位的冷速、组织、应力和硬度存在较大差别[2],同时难以消除粒状贝氏体,二次带状级别较高,导致切削加工性能恶化,增大热处理变形。

采用等温正火处理,工件加热保温结束后,采用强制风冷,由于存在迎风面、背风面的问题,同样造成不同工件之间或同一工件不同部位的冷速、组织、应力和硬度存在较大差别,恶化加工性能,增大热处理变形[2]。

利用锻造余热等温正火稳定渗碳淬火变形规律

利用锻造余热等温正火稳定渗碳淬火变形规律一、概述1.汽车渗碳钢件的现状与发展汽车齿轮、传动轴等重要零件一般均采用低合金渗碳钢制造,这类钢材是汽车用合金结构钢中使用最广、用量最大的钢种之一,一般都需要经过锻造、预先热处理、切削加工、渗碳、淬火、回火等多道冷热加工工序,以获得高的表面硬度和较好的心部韧性,使工件具有耐磨、耐疲劳和耐点蚀等良好的特性。

由于各国资源和工业发展的经验不同,各国的各大工厂使用的渗碳钢种也不完全相同。

目前,各国标准中列出的渗碳钢钢号比较多,汽车齿轮用渗碳钢主要是低碳合金钢,其中C r钢、Mn钢和Mo钢用于次要和小尺寸齿轮,Cr - Ni钢、Cr - Mn钢、Cr - Mo钢、Mn - Mo钢和Cr - Ni - Mo钢用于尺寸较大的重要零件。

随着汽车产品技术水平的日益提高及市场竞争的日益激化,汽车齿轮用钢正处于由各大企业的经验型向科学化、国际化方向发展的过渡阶段,由各具特色的Cr - Ni钢、Cr- Ni - Mo钢、Ni - Mo钢向低成本、通用的Cr - Mo钢过渡。

因此必须采用相应合理的热处理新工艺与之相配合。

2.渗碳钢件锻造毛坯预先热处理的现状及存在的问题锻造毛坯的预先热处理,不仅对切削加工性能有极大的影响,而且对最终热处理变形也有重大影响。

为了提高齿坯的可切削性,消除锻造应力,使组织均匀化,目前国内对渗碳钢齿坯普遍采用正火处理。

正火是将钢材或钢件加热到临界点Ac3或Ac m以上的适当温度,保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。

正火是一种传统的老工艺,因其设备、工艺要求简单,能耗少,一直被广泛采用,但并非完美无缺。

随着汽车工业的发展及对产品质量要求的提高,特别是引进车型用钢材料的多样化,普通的正火处理已达不到齿坯预先热处理的目的。

鉴于普通正火处理是将钢件加热到高温奥氏体化后在空气中(有时吹风)冷却到室温,属于毛坯热处理,加之以往对正火钢件要求的硬度范围较宽(156~207HBS),一般不检查显微组织,加之又多在锻造工厂(车间)进行,故通常容易被人们所忽视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8 0 o ℃加 热条 件下 的试样 金相组 织是 分布均 匀的F + P , 组 织粗 细 、 带 状组 织 及硬 度指标 也符 合技术 要求 。 但是 观察高 倍显微 镜下 的组织 可 以发现 其组 织不 全 是等 轴 的F + P, F 晶界 不清 晰 , 部分P 没有 聚集成 团 , 比较 细小 分散 , 即其组 织

1课腰 简 介 近几 年我 国汽 车工 业飞 速发展 , 汽车齿 轮特 别 是载重 汽车 、 工程 汽车齿 轮 需 求量激 增 。 汽车 齿轮 、 传动 轴等 重要零 件一般 均采用 低合 金渗碳 钢制 造 ( 大 多 采 用2 0 C r Mn T i  ̄料) , 经锻 造 、 预先 热处 理 、 切 削加 工 、 渗碳 、 淬火 、 回火等 多 道 冷 热加 工工 序后 获得 高 的表 面硬度 和较 好 的心部 韧性 , 使 工件 具有 耐磨 、 耐 疲 劳 和耐 点蚀 等 良好 的特性 。 等温 正火 工艺 能够提 高 机械 加工效 率 、 为最 终 热处理 准备 均匀 的组 织 、 同

带状 组 织级 别 : ( ( G B / T1 3 2 9 9 - 9 1 带状 组 织评 级 》 。 4 . 1 加热 温度 的影 响及 原因

4 . 1 . 1加热 温度 对组 织 影 响及原 因 组织 及分 析 : 2 0 c r Mn T i 分别在 9 3 0 C、 8 6 0 " C加 热 , 在5 5 0 C ̄ 6 5 0 " C等温 后的 显 微组 织全 部为 等轴 P + T。 P 含 量控 制 在2 0 %' 5 0 %之 间且变 化规 律 与加 热温 度

究。

[ 关键 词] 2 0 C r Mn T i , 亚 温加 热 , 等温 正火 ; 金相 组 织 l 硬 度 中图分 类号 : TG1 6 2 . 7 3 文献标 识码 : A

文章编 号 : 1 0 0 9 - 9 1 4 X ( 2 0 1 5 ) 3 6 —0 2 5 9 — 0 1

能耗、 改善 切 削性 能及 为 最终 热处 理做 组 织准备 的 目的 。

4 . 1 . 2加热 温度 对硬 度 影 响及 原 因 6 0 0 " C与6 5 0 C等 温处 理 的试样 硬度 随 加热温 度 降低 而变大 , 5 5 0 U等温 处 理 的试样硬 度没 有明显 变化 。 分析 原 因是 在较高 的加 热温度 下原子扩 散 比较容

s x 2 — 6 一l 3 号加热炉、 D S C 4 0 4 C、 T1 2 系列红外测温仪、 普通金相显微镜4

×C 、 Ni k o n E P I P HO T 3 0 0 型显 微 镜 、 F M- 7 0 0 型显 微 维 氏硬度 计 。

4实验 结 果与 分析 .

3试验 方 案 3 . 1 实验 材料 及等 温正 火工 件技 术要 求

本次试验采用2 0 C r Mn T i , 属于亚共析合金结构钢, 材料原始组织是经锻造

无 明显 关联 ; 晶粒度 在8 9 级, 随加热 温度 降低 组 织略有 细 化 , 带状 组织 级别 在 0 N 3 级且 与 加热 温度 无 明显 关联 。

亚温 热处 理 加热温 度在 A c l 和A c 3 之间 , 使 亚共 析钢 获得 铁索 体 ( F ) 和 奥 氏体两 相混 合 组织 , 加 热温 度 比普通 正火 低 5 0 %~7 0 %, 有 利于 降低 能耗 , 延长

处理 后 的试样 金 相检 验 的主要 内容 : 正常 组 织应为 等 轴的 F + P, 珠光 体含 量 : 网格法 计算 ;

组织 的 晶粒 度粗 细 : 《 G B 6 3 9 4 — 2 0 0 2 金属 平均 晶粒 度 测定 方法 》 l

时大大 降低 热处 理生 产成 本 , 具有 显著 的节 能 降耗效 果 , 可 以很好 的解 决预 先 热 处理 需 要解 决 的 问题 采用 亚温 加热 等温 正火 工艺 , 加 热温 度进一 步 降低 , 能 降低 热处理 生产 成 本, 节 能 降耗 。

3 . 4 试 验 主要设 备

不 均匀 。

从等 温正火 所要得 到的组 织分析 , 如 果亚温 加热 同样能得 到合理 的晶粒 度 及 等轴 铁 索体 + 珠光 体 ( P ) 晶粒 的话 , 将 是本 次 实验 的追 求结 果 。

2研 究 目的

本设 计主 要通 过对 比试 验研究 能否 以低 温加 热等 温正火 工艺 替代 目前 广 泛 采用 的高温加 热等 温正火 工艺 , 从 而达到在 不降低 热处 理质量 的前提 下降 低

科 学论 坛

C hi na s ci e n c e a n d T e c h n ol o gy R e v i e w

I

渗 碳 齿 轮 钢 亚 温 加 热 等 温 正 火 工 艺 研 究

郑雨萌 石 宗前 阎佳 佳 李换春 邢士 良

( 1 . 4 . 5 . 山东港 湾建 设 集 团有 限公 司 2 7 6 8 0 0 ; 3 . 北 京市 第三 建筑 工 程有 限公 司 1 0 0 0 4 4; 2 . 山东 省 日照 市规 划 技术 服 务 中心 2 7 6 8 0 0 ) [ 摘 要] 本 文对 渗碳 齿 轮钢 2 0 C r Mn T i 的不 同加 热 温度 等温 正 火 工艺进 行 了分 析 , 通过 对 比试 验对 渗碳 齿 轮钢 2 0 C r Mn T i 的亚 温加 热 等温 正火 工 艺进 行研