镀液成分对化学镀镍层性能的影响

化学镀镍溶液的组成及其作用

化学镀镍溶液的组成及其作用work Information Technology Company.2020YEAR化学镀镍溶液的组成及其作用主盐:化学镀镍溶液中的主盐就是镍盐,一般采用氯化镍或硫酸镍,有时也采用氨基磺酸镍、醋酸镍等无机盐。

早期酸性镀镍液中多采用氯化镍,但氯化镍会增加镀层的应力,现大多采用硫酸镍。

目前已有专利介绍采用次亚磷酸镍作为镍和次亚磷酸根的来源,一个优点是避免了硫酸根离子的存在,同时在补加镍盐时,能使碱金属离子的累积量达到最小值。

但存在的问题是次亚磷酸镍的溶解度有限,饱和时仅为35g/L。

次亚磷酸镍的制备也是一个问题,价格较高。

如果次亚磷酸镍的制备方法成熟以及溶解度问题能够解决的话,这种镍盐将会有很好的前景。

还原剂:化学镀镍的反应过程是一个自催化的氧化还原过程,镀液中可应用的还原剂有次亚磷酸钠、硼氢化钠、烷基胺硼烷及肼等。

在这些还原剂中以次亚磷酸钠用的最多,这是因为其价格便宜,且镀液容易控制,镀层抗腐蚀性能好等优点。

络合剂:化学镀镍溶液中的络合剂除了能控制可供反应的游离镍离子的浓度外,还能抑制亚磷酸镍的沉淀,提高镀液的稳定性,延长镀液的使用寿命。

有的络合剂还能起到缓冲剂和促进剂的作用,提高镀液的沉积速度。

化学镀镍的络合剂一般含有羟基、羧基、氨基等。

在镀液配方中,络合剂的量不仅取决于镍离子的浓度,而且也取决于自身的化学结构。

在镀液中每一个镍离子可与6个水分子微弱结合,当它们被羟基,羟基,氨基取代时,则形成一个稳定的镍配位体。

如果络合剂含有一个以上的官能团,则通过氧和氮配位键可以生成一个镍的闭环配合物。

在含有0.1mol的镍离子镀液中,为了络合所有的镍离子,则需要含量大约0.3mol的双配位体的络合剂。

当镀液中无络合剂时,镀液使用几个周期后,由于亚磷酸根聚集,浓度增大,产生亚磷酸镍沉淀,镀液加热时呈现糊状,加络合剂后能够大幅度提高亚磷酸镍的沉淀点,即提高了镀液对亚磷酸镍的容忍量,延长了镀液的使用寿命。

化学镀镍镀层性能

化学镀镍:镀层性能发布日期:2013-04-10 浏览次数:14核心提示:化学镀层,特别是化学镀镍层有着广泛的工业应用,这主要是由于它具有独特的耐蚀性和耐磨性,镀层的结构和化学组成直接决定它们的这些性能及其他重要特性。

1结构化学镀层,特别是化学镀镍层有着广泛的工业应用,这主要是由于它具有独特的耐蚀性和耐磨性,镀层的结构和化学组成直接决定它们的这些性能及其他重要特性。

这些性能同样取决于槽液组成和沉积参数(如,温度和搅拌),化学镀的另一个重要优点是它能够在任意形状的物体上沉积均匀的镀层。

化学镀镍层依据所使用的还原剂分为两类:一类是Ni—P合金;另一类是N —B合金。

镀态化学镀层是一种亚稳态过饱和合金[13],在酸性镀槽中用次磷酸盐作还原剂沉积的化学镀层结构为非晶态或液体状[13],在330℃左右热处理发现(文献[3,13],见“基本原理”第16章)产生半结晶,面心立方(fcc)镍分布在金属互化物(如,Ni3P和Ni3B)中。

沉积过程中不会形成金属互化物,因此镀态化学镀镍层中,P原子不规则地夹杂在Ni原子之间,正如上面所讨论(如图18—3所示),Ni-P镀层中的P含量取决于镀槽的pH值。

通常,槽液pH值越高,镀层的含P量越低,镍的结晶态越高,也就是说,P含量越低,组成膜层的单元镍晶粒的平均尺寸越大。

因此,可以认为,P在晶体形成中起抑制剂的作用。

可以通过下面简单形式进行解释:当P原子夹杂到Ni原子之间时,P原子的存在,减少了Ni原子之间接触形成延展镍晶体的可能性。

沉积过程中伴随H2的逸出,接近生长膜处的pH值将升高,而随后的搅拌使pH值回到原来的较低值,这种周期变化使得P含量随膜层厚度变化,20世纪50年代[14]某些研究人员已经观察到了这一现象。

另外,P含量还决定材料密度,图18—4表明,在P含量为0时,镀层的密度接近其金属块的密度[15]。

图18—4合金组成对Ni—P和Ni—B镀层的影响2硬度硬度是指材料对外力引起局部永久变形或压痕的抵抗强度,硬度是一个容易测量的质量指标,并且经常进行测量。

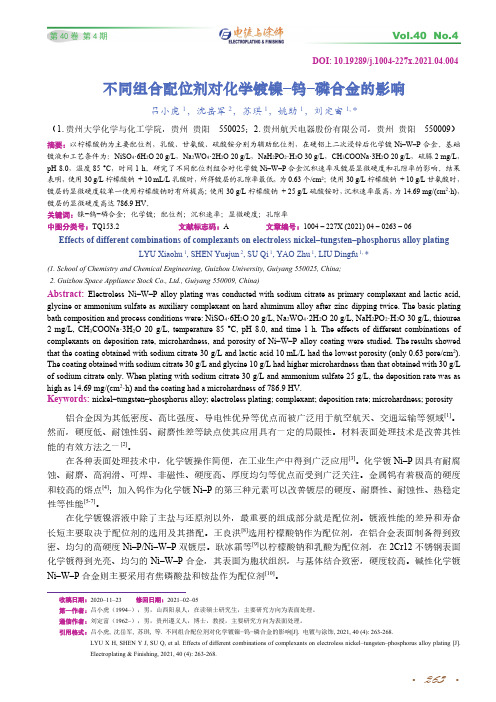

不同组合配位剂对化学镀镍

LYU Xiaohu 1, SHEN Yuejun 2, SU Qi 1, YAO Zhu 1, LIU Dingfu 1, *

(1. School of Chemistry and Chemical Engineering, Guizhou University, Guiyang 550025, China;

采用柠檬酸钠作为主配位剂,先确定柠檬酸钠的用量,再将最优用量的柠檬酸钠分别与乳酸、甘氨

酸和硫酸铵进行复配。

1. 2 性能检测方法

1. 2. 1 沉积速率

用上海海康电子仪器有限公司的 JA-2003B 型电子天平称量镀件在化学镀前后的质量,按式(1)计算

镀件的沉积速率(v)。

v

=

m2 − m1 At

(1)

收稿日期:2020–11–23 修回日期:2021–02–05 第一作者:吕小虎(1994–),男,山西阳泉人,在读硕士研究生,主要研究方向为表面处理。 通信作者:刘定富(1962–),男,贵州遵义人,博士,教授,主要研究方向为表面处理。 引用格式:吕小虎, 沈岳军, 苏琪, 等. 不同组合配位剂对化学镀镍−钨−磷合金的影响[J]. 电镀与涂饰, 2021, 40 (4): 263-268.

中图分类号:TQ153.2

文献标志码:A

文章编号:1004 – 227X (2021) 04 – 0263 – 06

Effects of different combinations of complexants on electroless nickel–tungsten–phosphorus alloy plating

铝合金因为其低密度、高比强度、导电性优异等优点而被广泛用于航空航天、交通运输等领域[1]。 然而,硬度低、耐蚀性弱、耐磨性差等缺点使其应用具有一定的局限性。材料表面处理技术是改善其性 能的有效方法之一[2]。

化学镀镍溶液的基本组成

化学镀镍溶液的基本组成优异的镀液配方对于产生最优质的化学镀镍层是必不可少的。

化学镀镍溶液应包括:镍盐、还原剂、络合剂、缓冲剂、促进剂、稳定剂、光亮剂、润湿剂等。

主盐化学镀镍溶液中的主盐就是镍盐,如硫酸镍、氯化镍、醋酸镍等,由它们提供化学镀反应过程中所需要的镍离了。

早期曾用过氯化镍做主盐,由于氯离子的存在不仅会降低镀层的耐蚀性,还产生拉应力,所以目前已不再使用。

同硫酸镍相比用醋酸镍做主盐对镀层性能的有益贡献因其价格昂贵而被抵消。

其实最理想的镍离子来源应该是次磷酸镍,使用它不至于在镀浴中积存大量的硫酸根,也不至于使用中被加次磷酸钠而大量带入钠离子,同样因其价格因素而不能被工业化应用。

目前应用最多的就是硫酸镍,由于制造工艺稍有不同而有两种结晶水的硫酸镍。

因为硫酸镍是主盐,用量大,在镀中还要进行不断的补加,所含杂质元素会在镀液的积累,造成镀液镀速下降、寿命缩短,还会影响到镀层性能,尤其是耐蚀性。

所以在采购硫酸镍时应该力求供货方提供可靠的成分化验单,做到每个批量的质量稳定,尤其要注意对镀液有害的杂质元锌及重金属元素的控制。

还原剂用得最多的还原剂是次磷酸钠,原因在于它的价格低、镀液容易控制,而且合金镀层性能良好。

次磷酸钠在水中易于溶解,水溶液的pH值为6。

是白磷溶于NaOH中,加热而得到的产物。

目前国内的次磷酸钠制造水平很高,除了国内需求外还大量出口。

络合剂化学镀镍溶液中除了主盐与还原剂以外,最重要的组成部分就是络合剂。

镀液性能的差异、寿命长短主主决定于络合剂的选用及其搭配关系。

络合剂的第一个作用就是防止镀液析出沉淀,增加镀液稳定性并延长使用寿命。

如果镀注保没有络合剂存在,由于镍的氢氧化物溶液度较小,在酸性镀液中艰险可析出浅绿色絮状含水氢氧化镍沉淀。

硫酸镍溶于水后形成六水合镍离子,它有水解倾向,水解后呈酸性,这时即析出了氢氧化物沉淀。

如果六水合镍离子中有部分络合剂分子存在则可以明显提高其抗水解能力,甚至有可能在碱性环境中以镍离子形式存在。

化学镀镍液的主要组成及其作用

化学镀镍液的主要组成及其作用优异的镀液配方对于产生最优质的化学镀镍层是必不可少的。

化学镀镍溶液应包括:镍盐、还原剂、络合剂、缓冲剂、促进剂、稳定剂、光亮剂、润湿剂等。

主盐化学镀镍溶液中的主盐就是镍盐,如硫酸镍、氯化镍、醋酸镍等,由它们提供化学镀反应过程中所需要的镍离子。

早期曾用过氯化镍做主盐,但由于氯离子的存在不仅会降低镀层的耐蚀性,还产生拉应力,所以目前已很少有人使用。

同硫酸镍相比用醋酸镍做主盐对镀层性能是有益的。

但因其价格昂贵而无人使用。

其实最理想的镍离子来源应该是次磷酸镍,使用它不至于在镀浴中积存大量的硫酸根,也不至于在使用中随着补加次磷酸钠而带入大量钠离子,同样因其价格因素而不能被工业化应用。

目前应用最多的就是硫酸镍,由于制造工艺稍有不同而有两种结晶水的硫酸镍。

因为硫酸镍是主盐,用量大,在镀中还要进行不断的补加,所含杂质元素会在镀液的积累,造成镀液镀速下降、寿命缩短,还会影响到镀层性能,尤其是耐蚀性。

所以在采购硫酸镍时应该力求供货方提供可靠的成分化验单,做到每个批量的质量稳定,尤其要注意对镀液有害的杂质尤其是重金属元素的控制。

还原剂用得最多的还原剂是次磷酸钠,原因在于它的价格低、镀液容易控制,而且合金镀层性能良好。

次磷酸钠在水中易于溶解,水溶液的pH值为6。

是白磷溶于Na OH中,加热而得到的产物。

目前国内的次磷酸钠制造水平很高,除了国内需求外还大量出口。

络合剂化学镀镍溶液中除了主盐与还原剂以外,最重要的组成部分就是络合剂。

镀液性能的差异、寿命长短主要取决于络合剂的选用及其搭配关系。

络合剂的第一个作用就是防止镀液析出沉淀,增加镀液稳定性并延长使用寿命。

如果镀液中没有络合剂存在,由于镍的氢氧化物溶解度较小,在酸性镀液中便可析出浅绿色絮状含水氢氧化镍沉淀。

化学镀镍实验报告

化学镀镍实验报告化学镀镍实验报告一、实验目的本次实验的目的是通过化学方法对金属表面进行镀镍处理,探究镀镍的原理及影响因素,并观察不同条件下的镀镍效果。

二、实验原理化学镀镍是利用电解液中的镍离子在电流作用下还原到金属表面,形成一层均匀、致密的镍层的过程。

其原理主要包括以下几个方面:1. 镀液的组成:镀液一般由镍盐、酸性物质和添加剂组成。

镍盐提供镍离子,酸性物质调节溶液的酸碱度,添加剂则用于调节镀液的性能,如增加镀液的导电性、改善镀层的质量等。

2. 镀液的电解过程:在电解槽中,阳极是镍片,阴极是需要镀镍的金属。

当外加电源施加电流后,阳极上的镍片溶解成镍离子,并在电解槽中游离。

而金属阴极表面则发生还原反应,将镍离子还原成镍金属,并在金属表面生成一层镍层。

3. 镀液的条件:镀液的温度、pH值、镀液中的镍离子浓度以及电流密度等条件都会对镀层的质量和形貌产生影响。

合适的条件能够得到均匀、致密的镀层,而不合适的条件则可能导致镀层不均匀、孔洞较多。

三、实验步骤1. 实验前准备:清洗金属试样,去除表面的油污和氧化物,保证试样表面干净。

2. 镀液的配制:按照一定比例将镍盐、酸性物质和添加剂溶解在适量的水中,搅拌均匀。

注意控制镀液的pH值和浓度。

3. 实验操作:将金属试样作为阴极,与阳极(镍片)一起放入电解槽中,保证试样与阳极的距离适当。

调节电源,使电流通过试样,开始镀镍反应。

4. 观察实验现象:实验过程中,观察金属试样表面的变化情况。

注意观察镀层的均匀性、光泽度以及有无孔洞等。

5. 实验结束:实验一定时间后,关闭电源,取出试样,用水冲洗干净,再用酒精擦拭试样表面,使其干燥。

四、实验结果与分析通过实验观察,我们可以得出以下结论:1. 镀液的浓度:镀液中镍离子的浓度越高,镀层的厚度也会增加,但过高的浓度可能会导致镀层不均匀。

因此,在实验中需要控制好镀液的浓度。

2. 镀液的pH值:镀液的pH值对镀层的质量和形貌有很大影响。

镀镍结合力不好的原因

镀镍结合力不好的原因镀镍的结合力不好主要有以下原因:1.表面准备不足:在镀镍之前,需要对基材进行适当的表面处理,例如去除油污、氧化物、氢氧化物等。

如果表面准备不充分,可能会导致基材表面有一层杂质,阻碍镀液中的镍离子与基材的结合,从而影响镀层的结合力。

2.清洗不彻底:在镀镍之前,需要对基材进行彻底的清洗,以去除表面的污垢、氧化物等。

如果清洗不彻底,可能会导致基材表面有残留的污垢或氧化物,影响镀层的结合力。

3.镀液配方不合理:镀液的配方对镀层的结合力有很大的影响。

如果镀液中的化学成分不合理,可能会导致镀层无法与基材充分结合。

例如,镀液中的镍盐浓度过低、pH值过高或过低等都可能影响镀层的结合力。

4.镀液温度不适当:镀液的温度对镀层的结合力也有影响。

如果镀液的温度过高或过低,可能会导致镀层与基材之间的结合不牢固。

5.镀液中含有杂质:镀液中可能存在一些杂质,例如气泡、悬浮物、尘埃等。

这些杂质可能会附着在镀层上,影响镀层与基材的结合。

6.电镀条件不合适:电镀条件,如电流密度、阳极和阴极之间的距离等参数的选择和调整也会直接影响镀层的结合力。

如果电镀条件不合适,可能会导致镀层的结合力不佳。

针对以上问题,可以采取一些措施来提高镀镍的结合力:1.充分清洗:在镀镍之前,要确保基材表面干净,并彻底去除油污、氧化物等。

可以使用合适的清洗剂和方法,如超声波清洗、喷淋清洗等,确保基材表面无残留。

2.表面处理:通过合适的表面处理,可以增加基材表面的粗糙度,提高镀层的结合力。

常用的表面处理方法包括机械处理、化学处理等。

3.合理配方:合理选择镀液的配方,确保镀液中的化学成分合理、浓度适宜、pH值合适等。

可以通过调整镀液的配方,优化镀层的结合力。

4.控制镀液温度:根据基材材料和镀液的要求,控制镀液的温度在适当的范围内,以提高镀层与基材的结合力。

5.定期检查和维护:定期检查镀液中是否存在杂质,并及时清除。

同时,定期检查电镀设备和工艺参数,确保电镀条件合适。

化学镀镍磷合金过程中磷的析出及其对镀层性能的影响

化学镀镍磷合金过程中磷的析出及其对镀层性能的影响一、本文概述本文旨在深入探讨化学镀镍磷合金过程中磷的析出行为及其对镀层性能的影响。

化学镀镍磷合金作为一种重要的表面处理技术,广泛应用于电子、航空、汽车等领域,以提高材料的耐腐蚀性、耐磨性和电磁性能。

其中,磷的析出是影响镀层性能的关键因素之一。

因此,对磷析出行为的研究具有重要的理论和实践意义。

本文首先简要介绍了化学镀镍磷合金的基本原理和工艺过程,重点阐述了磷在镀层中的析出机制,包括磷的来源、析出条件以及析出动力学等方面。

随后,通过对比分析不同磷含量镀层的性能差异,探讨了磷析出对镀层耐腐蚀性、硬度、电导率等性能的影响规律。

在此基础上,本文还进一步分析了磷析出行为的影响因素,如镀液成分、温度、pH值等,以及这些因素如何调控磷的析出过程。

本文总结了磷析出行为对化学镀镍磷合金镀层性能的影响,并提出了优化镀层性能的策略和建议。

通过本文的研究,不仅有助于深入理解化学镀镍磷合金过程中的磷析出行为,还为实际生产中的工艺优化和性能提升提供了有益的理论指导和实践依据。

二、化学镀镍磷合金过程中磷的析出在化学镀镍磷合金的过程中,磷的析出是一个关键且复杂的化学反应过程。

这一过程中,磷元素从镀液中以一定的方式被还原并沉积到镍基体上,与镍元素共同形成镍磷合金镀层。

我们需要了解化学镀镍磷合金的基本原理。

在适当的条件下,镀液中的镍离子和磷离子通过还原剂的作用被还原成金属镍和磷,并在基体表面形成一层均匀的合金镀层。

这一过程涉及到多个化学反应步骤,包括还原剂的选择、反应条件的控制以及磷析出机制的研究。

在磷的析出过程中,反应动力学和热力学因素起着重要作用。

反应动力学影响磷的析出速率和分布,而热力学则决定了磷在镀层中的存在形式和稳定性。

镀液中的磷浓度、pH值、温度以及搅拌速度等因素也会对磷的析出产生显著影响。

磷的析出机制主要包括两种:一种是磷原子直接替代镍原子进入镍的晶格中,形成固溶体;另一种是磷原子聚集成磷颗粒,分布在镍基体上。

化学镀镍注意事项

化学镀镍注意事项化学镀镍是一种常用的表面处理技术,主要用于金属制品的防腐蚀、提高硬度和美观度。

在进行化学镀镍过程中,需要注意以下几个事项:1. 清洁表面:在进行化学镀镍前,必须确保待处理的金属表面干净无油污、氧化物等杂质。

可以使用酸洗、碱洗等方法将金属表面清洗干净,以确保化学镀镍层与基体金属之间的结合力。

2. 防止氧化:在清洗完金属表面后,应避免表面暴露在空气中,防止金属表面再次氧化。

可以将待处理的金属部件置于密封容器中,或进行表面保护处理,如涂覆一层保护膜等。

3. 控制镀液浓度:化学镀镍的过程中需要用到一定浓度的镀液。

在进行镀液配置时,应准确控制其浓度,以保证其性能稳定。

镀液浓度过高会造成镀层过厚、晶粒粗化等问题,浓度过低则会影响镀层的质量。

在使用中需进行定期的浓度检测和调整。

4. 控制镀液温度:化学镀镍的过程中也需要保持一定的温度范围。

温度过高会引起镀层的开裂、弯曲等问题,温度过低则会导致镀液粘度增大、镀层质量下降。

需根据不同金属的镀液温度特性进行调整,确保温度稳定。

5. 控制镀液pH值:镀液的pH值是影响化学镀镍过程的重要参数之一。

pH值过高或过低都会影响镀层的均匀性和质量。

具体的pH值范围需要根据具体的镀液配方进行调整,一般在操作过程中需进行定期的pH检测和调整。

6. 电流密度控制:在进行化学镀镍过程中,需要通过施加电流来实现金属离子的还原,并在基体金属表面沉积出金属镍层。

电流密度是控制镀层厚度和质量的重要参数之一。

过高的电流密度会引起镀层结构的不均匀性和孔隙度增大,过低则会造成镀层过薄。

需根据所需的镀层厚度和质量要求进行调整。

7. 保持搅拌:镀液中的金属离子需要与基体金属表面发生化学反应,形成镀层。

因此,在进行化学镀镍过程中,需保持镀液的充分搅拌,以促进金属离子和基体金属之间的接触和反应。

这可以通过机械搅拌或气体搅拌等方式实现。

8. 防止气泡和悬浮物:在化学镀镍过程中,镀液中不可避免地会产生气泡和悬浮物。

镀镍结合力不好的原因

镀镍结合力不好的原因以镀镍结合力不好的原因为标题,写一篇文章。

镀镍是一种常见的表面处理工艺,可以提高材料的耐腐蚀性、硬度和美观度。

然而,有时我们会发现镀镍层与基材的结合力不好,导致镀层易剥落或脱落。

那么,造成镀镍结合力不好的原因有哪些呢?镀层前的处理不当是导致镀镍结合力不好的常见原因之一。

在进行镀镍之前,需要对基材进行清洗和表面处理,以去除杂质和氧化层。

如果清洗不彻底或处理不当,会导致基材表面不光滑、有氧化物残留,从而影响镀层与基材的结合力。

镀液的配方和工艺参数的选择也会影响镀镍结合力。

镀液中的添加剂和化学物质的选择需要考虑镀层与基材的相容性,避免产生不良反应。

此外,镀液的温度、电流密度和镀液搅拌等工艺参数的控制也是影响镀层结合力的关键因素。

如果这些参数选择不当或控制不准确,会导致镀层的结构不均匀,从而影响结合力。

第三,基材的材料和表面性质也会对镀镍结合力产生影响。

不同材料的基材在表面处理后,可能会有不同的化学反应或物理变化,从而导致镀层与基材的结合力差异。

此外,基材的表面粗糙度和形貌也会对镀层的结合力产生影响。

如果基材表面粗糙或不均匀,会导致镀层附着不牢固,结合力不好。

镀层的厚度和成分也是影响镀镍结合力的因素之一。

镀层过厚或过薄都会影响结合力。

过厚的镀层容易出现应力集中,从而导致镀层的开裂和剥离;过薄的镀层则难以保证足够的结合力。

此外,镀层的成分也需要合理选择,以确保与基材的相容性和结合力。

镀层的后处理也会对结合力产生影响。

镀层完成后,需要进行适当的后处理,如烘干、退火或涂层等。

这些后处理过程可以提高镀层的致密性和结合力,确保其与基材的结合牢固。

造成镀镍结合力不好的原因有很多,包括镀层前的处理不当、镀液配方和工艺参数的选择、基材的材料和表面性质、镀层的厚度和成分以及镀层的后处理等。

在进行镀镍工艺时,我们应注意这些因素,以提高镀层的结合力,确保镀层的质量和使用寿命。

化学镀镍金相组织

化学镀镍金相组织化学镀镍是一种通过化学反应在物体表面形成一层镍的工艺。

镀镍能够在物体表面形成一层致密、均匀、光滑的镀层,不仅可以提高物体的外观质量,还能够增加其耐腐蚀性能,延长使用寿命。

因此,化学镀镍在工业生产中得到了广泛应用。

在进行化学镀镍时,通常会选择一种合适的镀液。

镀液是由一定比例的金属盐和一些辅助剂组成的溶液。

其中金属盐中的镍离子是镀液中主要的活性物质,而辅助剂则起到调节镀液性质、提高镀层质量的作用。

在化学镀镍的过程中,首先需要进行表面处理。

常见的表面处理方法有除油、除锈、酸洗等。

这些处理能够清除物体表面的杂质和氧化层,为镀层的形成提供良好的基础。

接下来是镀液的配制和调整。

根据具体的镀液配方,将金属盐和辅助剂按照一定比例加入到溶剂中,并进行搅拌和调整pH值,使得镀液的性质满足要求。

镀液的性质对镀层的质量和外观有重要影响,因此需要进行精确的调控。

在镀液调整完成后,需要将待镀物体浸入镀液中进行镀镍。

在镀液中,镍离子会与物体表面的金属离子发生还原反应,从而形成镀层。

这个过程是通过在物体表面施加电流来实现的,通常称为电化学还原。

在电化学还原的过程中,镍离子会在物体表面还原成金属镍,并沉积在物体表面。

镀层的形成速度和厚度可以通过控制电流密度、镀液成分和温度等参数来调节。

同时,镀液中的辅助剂也会对镀层的形貌和性能产生影响。

镀层形成后,需要对镀层进行后处理。

常见的后处理方法有水洗、除膜、抛光等。

这些处理能够清洗掉镀液中的残留物和杂质,并改善镀层的外观和质量。

化学镀镍的金相组织是指镀层的组织结构和相成分。

镀层的金相组织主要由金属镍和一些合金元素组成,其中合金元素的含量和分布对镀层的性能起着重要影响。

金相分析是一种常用的表征镀层金相组织的方法,可以通过显微镜观察、化学分析和X射线衍射等技术手段来得到镀层的组织结构信息。

化学镀镍的金相组织可以分为均匀单相结构和复杂多相结构。

均匀单相结构的镀层具有致密、均匀的特点,表面光洁度高。

化学镀镍镀层质量影响因素的分析

化学镀镍镀层质量影响因素的分析刘明举,程纪华*(航空工业南京机电液压工程研究中心,江苏南京211100)摘要:针对化学镀镍镀层颜色不一致、亚光、发花,镀层起皮、麻点,厚度不合格,无法通过48h的盐雾耐蚀性试验和硬度试验等质量问题,利用原子氢[H]析出反应机理和H2PO2-的副反应,分析得出温度、Ni2+/H2PO2-比例、pH值、HPO32-含量和氢气是影响反应进行的5类因素。

研究了5类因素对镀液和镀层质量的影响规律,并提出了控制措施。

结合镀层质量存在的典型缺陷、排除方法和成功建线经验,提出在生产线上配备循环过滤系统、物理搅拌系统、温控传感系统、自动pH值、Ni2+检测系统和自动添加药品系统等,以解决5类因素的不良影响,提高化学镀镍镀层质量。

关键词:化学镀镍;析出反应;副反应;影响规律;镀层质量中图分类号:TQ153.12文献标识码:AResearch on the Factors Affecting the Quality of ElectrolessNickel PlatingLIU Mingju,CHENG Jihua*(Nanjing Engineering Institute of Aircraft System,AVIC,Nanjing211100,China)Abstract:In view of some quality problems,such as the inconsistent of appearance color,matte,hair,coating peeling,pitting,unqualified thickness,failing to pass the48h salt spray corrosion resistance test and hardness test and so on,it is concluded that temperature,Ni2+/H2PO2-ratio,pH value,HPO32-content and hydrogen are the five factors influencing the reaction based on the mechanism of[H]precip⁃itation reaction and the side reaction of H2PO2-.The influence rules of5kinds of factors on bath and coat⁃ing quality are found,and the control measures are bined with the typical faults of coat⁃ing quality,elimination methods and successful experience of line construction,it is proposed to equip the production line with circulating filter system,physical stirring system and temperature control sens⁃ing system,automatic pH value,Ni2+detection system and automatic drug addition system,etc.The ad⁃verse effects of five factors is eliminated and the quality of electroless nickel plating is improved. Keywords:electroless nickel plating;precipitation reaction;side reaction;influence rules;plating quality化学镀是一种不施加外部电流,通过还原剂将镀液中的游离金属离子还原成原子,沉积到具有自催化活性的基体上,从而形成金属镀层的工艺[1]。

化学镀镍镀层脱落原因

化学镀镍镀层脱落原因English Answer:Causes of Chemical Nickel Plating Delamination.Chemical nickel plating is a widely used surface treatment process that involves the deposition of a nickel layer on a substrate surface. This process is commonly employed to enhance the properties of the substrate, such as corrosion resistance, wear resistance, and aesthetics. However, in certain cases, the deposited nickel plating may delaminate from the substrate, leading to premature failure of the coating. This article discusses the primary causes of chemical nickel plating delamination and provides strategies to mitigate its occurrence.1. Substrate Preparation: Inadequate substrate preparation is a major contributor to delamination. The substrate surface must be properly cleaned and activated to ensure optimal adhesion of the nickel plating. Contaminantson the surface, such as oils, grease, or oxides, can create a barrier between the substrate and the plating solution, leading to poor adhesion and subsequent delamination.2. Plating Solution Composition: The composition of the plating solution plays a crucial role in the quality of the plated layer. The concentration of nickel ions, reducing agents, and pH level must be carefully controlled to achieve the desired plating characteristics. Deviations from the optimal solution composition can result in the formation of a weak or porous nickel layer, increasing the likelihood of delamination.3. Temperature and Agitation: The temperature and agitation of the plating solution influence the plating process. Excessive temperature can lead to the formation of a brittle nickel layer prone to delamination. Conversely, insufficient agitation can hinder the uniform deposition of the plating, creating areas of weakness that may lead to delamination.4. Stress in the Coating: Internal stresses within theplated layer can contribute to delamination. These stresses can arise from the mismatch in thermal expansion coefficients between the substrate and the plating or from the presence of hydrogen embrittlement. High residual stresses can cause the plating to buckle or peel from the substrate.5. External Mechanical Factors: Mechanical factors, such as impact or vibration, can exert forces on the plated layer, potentially leading to delamination. The thickness and hardness of the plating influence its resistance to mechanical stresses. Thinner or softer platings are more susceptible to damage and delamination under external forces.6. Post-Treatment Processes: Improper post-treatment processes can weaken the adhesion between the plating and the substrate. Heat treatment, if not carefully controlled, can alter the structure of the plating or introduce stresses that compromise its integrity. Similarly, aggressive cleaning or polishing techniques can damage the plated layer, making it more susceptible to delamination.To prevent chemical nickel plating delamination, it is imperative to implement the following measures:Ensure thorough substrate preparation by cleaning and activating the surface.Optimize the plating solution composition and maintain it within the recommended parameters.Control the plating temperature and agitation to achieve a uniform and adherent coating.Minimize internal stresses in the plating by selecting appropriate substrates and plating parameters.Protect the plated layer from excessive mechanical stresses by employing suitable protective measures.Conduct post-treatment processes carefully to preserve the adhesion between the plating and the substrate.By addressing these causes and implementing appropriate mitigation strategies, manufacturers can significantly reduce the occurrence of chemical nickel plating delamination and improve the reliability and performance of their plated components.中文回答:化学镀镍镀层脱落原因。

化学镀镍溶液的组成及其作用全解

化学镀镍溶液的组成及其作用全解1.镍盐:化学镀镍溶液中最主要的组成部分是镍盐,常用的镀镍溶液中常使用的镍盐是硫酸镍、氯化镍、醋酸镍等。

镍盐在溶液中能够提供充足的镍离子,以便进行镀层的生成。

2.水溶剂:镀镍溶液通常使用水作为溶剂。

水作为一种具有良好溶解性的溶剂,能够保持镀液的稳定性和流动性,以便更好地进行镀层的形成。

3.酸性:镀镍溶液通常是酸性的,这是因为酸性条件有利于镍盐的离解和溶解,同时有助于氢气的析出。

常用的酸性镀镍溶液主要有硫酸镍溶液和氯化镍溶液。

4.缓冲剂:为了保持镀液的稳定性,以及调节镀液的pH值,镀镍溶液中通常添加有缓冲剂。

常用的缓冲剂有琼脂和氢氧化铵等,它们能够有效地控制溶液的酸碱度,使得镀液酸碱度的变化对镀层品质影响降到最低。

5.活化剂:为了促进镀液中的镍离子的离解和氢气的析出,镀镍溶液中通常添加有一种或多种活化剂。

常见的活化剂有硫酸、硝酸和氯化物等,它们能够提高镀液的电导率,加速镀液中的电子传递速度。

化学镀镍溶液中的镀层生成主要是通过电化学反应来实现的。

反应过程主要包括离子的离解、运移、还原反应和析出等环节。

镀液中的镍离子在阳极处受到氧化,转化为镍离子,而金属表面处的阳极则发生还原反应,电子从镍离子中传递到阳极表面,使镍离子还原成镍金属,最终得到均匀的镀层。

化学镀镍溶液的主要作用是在金属表面形成一层镍金属的保护层,以增强材料的耐腐蚀性能和机械强度。

镀层可以提高材料的表面硬度、耐磨性和耐热性,同时还能够改善材料的导电性和焊接性能。

镀层的形成还可以保护被镀金属表面免受氧化和腐蚀的侵害,延长材料的使用寿命。

此外,化学镀镍溶液还可以应用于陶瓷、塑料等非金属材料的表面修饰,以增加其金属质感和装饰效果。

镀镍还可以用于半导体材料的制备、电子元器件的制造和航空航天等领域的应用。

需要注意的是,在进行化学镀镍工艺时,应严格控制镀液的成分和操作条件,以确保镀层的质量和性能。

此外,也要注意镀液的处理和废液的处理,以防止对环境和健康造成负面影响。

施镀工艺对镍

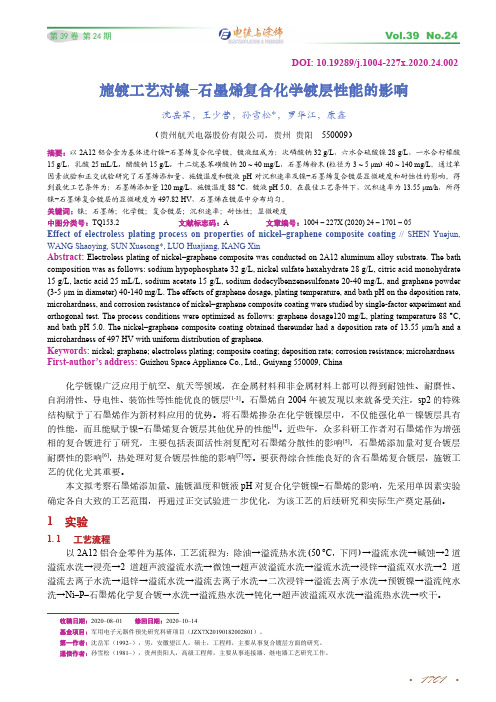

DOI: 10.19289/j.1004-227x.2020.24.002 施镀工艺对镍−石墨烯复合化学镀层性能的影响沈岳军,王少营,孙雪松*,罗华江,康鑫(贵州航天电器股份有限公司,贵州贵阳550009)摘要:以2A12铝合金为基体进行镍−石墨烯复合化学镀。

镀液组成为:次磷酸钠32 g/L,六水合硫酸镍28 g/L,一水合柠檬酸15 g/L,乳酸25 mL/L,醋酸钠15 g/L,十二烷基苯磺酸钠20 ~ 40 mg/L,石墨烯粉末(粒径为3 ~ 5 μm) 40 ~ 140 mg/L。

通过单因素试验和正交试验研究了石墨烯添加量、施镀温度和镀液pH对沉积速率及镍−石墨烯复合镀层显微硬度和耐蚀性的影响。

得到最优工艺条件为:石墨烯添加量120 mg/L,施镀温度88 °C,镀液pH 5.0。

在最佳工艺条件下,沉积速率为13.55 μm/h,所得镍−石墨烯复合镀层的显微硬度为497.82 HV,石墨烯在镀层中分布均匀。

关键词:镍;石墨烯;化学镀;复合镀层;沉积速率;耐蚀性;显微硬度中图分类号:TQ153.2 文献标志码:A 文章编号:1004 – 227X (2020) 24 – 1701 – 05Effect of electroless plating process on properties of nickel–graphene composite coating// SHEN Yuejun, WANG Shaoying, SUN Xuesong*, LUO Huajiang, KANG XinAbstract: Electroless plating of nickel–graphene composite was conducted on 2A12 aluminum alloy substrate. The bath composition was as follows: sodium hypophosphate 32 g/L, nickel sulfate hexahydrate 28 g/L, citric acid monohydrate 15 g/L, lactic acid 25 mL/L, sodium acetate 15 g/L, sodium dodecylbenzenesulfonate 20-40 mg/L, and graphene powder (3-5 μm in diameter) 40-140 mg/L. The effects of graphene dosage, plating temperature, and bath pH on the deposition rate, microhardness, and corrosion resistance of nickel–graphene composite coating were studied by single-factor experiment and orthogonal test. The process conditions were optimized as follows: graphene dosage120 mg/L, plating temperature 88 °C, and bath pH 5.0. The nickel–graphene composite coating obtained thereunder had a deposition rate of 13.55 μm/h and a microhardness of 497 HV with uniform distribution of graphene.Keywords: nickel; graphene; electroless plating; composite coating; deposition rate; corrosion resistance; microhardness First-author’s address: Guizhou Space Appliance Co., Ltd., Guiyang 550009, China化学镀镍广泛应用于航空、航天等领域,在金属材料和非金属材料上都可以得到耐蚀性、耐磨性、自润滑性、导电性、装饰性等性能优良的镀层[1-3]。

化学镀镍的产品发白原因

化学镀镍的产品发白原因化学镀镍是一种常用的表面处理技术,可以为金属制品提供一层均匀、光亮、耐腐蚀的镍层。

然而,有时候在化学镀镍过程中,会出现产品发白的现象。

本文将分析产品发白的原因,并提供相应的解决方案。

产品发白的原因主要有以下几点:1. 镀液成分问题:化学镀镍的镀液成分非常重要,其中镍盐、酸性物质和其他添加剂的配比都需要严格控制。

如果镀液中镍盐浓度过高,酸性物质浓度过低,或者添加剂使用不当,都可能导致产品发白。

因此,在化学镀镍过程中,需要严格控制镀液的成分,确保各种物质的浓度和配比合理。

2. 温度问题:化学镀镍的温度也是影响产品质量的重要因素。

如果温度过高或过低,都可能导致产品发白。

一般来说,镀液温度应控制在适宜的范围内,避免过热或过冷。

3. 电流密度问题:在化学镀镍过程中,电流密度的大小对产品的质量有很大影响。

如果电流密度过高,会导致镀层过厚,容易出现发白现象。

因此,要根据具体情况调整电流密度,确保镀层厚度适中。

4. 镀液搅拌问题:镀液的搅拌也会影响产品的镀层质量。

如果搅拌不均匀或不充分,会导致镀层不均匀,出现发白的现象。

因此,在化学镀镍过程中,需要采取适当的搅拌措施,确保镀液充分混合。

针对以上问题,可以采取以下解决方案:1. 调整镀液成分:根据具体情况,调整镀液中各种物质的浓度和配比,确保镀液成分合理。

可以通过添加剂、酸碱调节剂等手段来控制镀液成分。

2. 控制温度:在化学镀镍过程中,要严格控制镀液的温度,在适宜的范围内保持稳定。

可以通过加热或降温设备来控制温度。

3. 调整电流密度:根据产品要求和具体情况,调整电流密度,确保镀层厚度适中。

可以通过调整电源电压和电流大小来控制电流密度。

4. 加强镀液搅拌:在化学镀镍过程中,要加强镀液的搅拌,确保镀液充分混合。

可以采用机械搅拌或气泡搅拌等方式,提高镀液的搅拌效果。

除了以上解决方案,还可以通过增加镀液的过滤和净化措施,保持镀液的清洁和稳定;加强产品的前处理工艺,如去油、除锈等,提高产品表面的质量;以及加强对化学镀镍工艺的监控和调整,及时发现问题并进行修正。

化学镀镍中碘酸钾和碘化钾的作用

化学镀镍是一种常用的表面处理技术,通过在基材表面沉积一层镍金属,可以增强材料的耐腐蚀性能、提高外观质量和机械强度。

在化学镀镍的过程中,碘酸钾和碘化钾都起着重要的作用。

1. 碘酸钾的作用碘酸钾是化学镀镍过程中常用的一种试剂,其作用主要体现在镀镍液的稳定性和电化学反应的促进上。

碘酸钾可以在镀镍液中起到稳定pH值的作用。

在碘酸钾存在的情况下,镀镍液的pH值会保持在一个适宜的范围,有利于镀层的均匀生长和质量的提高。

碘酸钾还可以作为一种很好的氧化剂,促使镍离子还原成镍金属。

在电化学反应中,碘酸钾的加入可以提供更多的氧化物,加速镍的析出速度,从而提高镀层的厚度和均匀度。

2. 碘化钾的作用与碘酸钾类似,碘化钾在化学镀镍过程中也发挥着重要作用,主要体现在加速镀镍的速度和改善镀层的质量上。

碘化钾可以作为一种活化剂,加速阳极上镍离子的析出。

在电镀过程中,加入适量的碘化钾可以提高阳极的活性,促使镍的析出速度增加,从而缩短镀层的形成时间。

碘化钾还可以改善镀层的质量。

在碘化钾的存在下,镀层的结晶度会提高,颗粒变得更加细致,从而提高了镀层的硬度和耐蚀性。

3. 碘酸钾与碘化钾的比较在实际应用中,碘酸钾和碘化钾虽然都可以用于化学镀镍的过程中,但其效果和适用范围略有不同。

碘酸钾可以提高镀层的均匀性和稳定性,适用于对镀层质量要求较高的环境;碘化钾则更适合需要快速镀层和提高镀层硬度的情况。

通常情况下,生产中会根据镀层的要求和设备的特点综合考虑,合理配置碘酸钾和碘化钾的比例,以达到最佳的镀层效果。

4. 结语通过以上分析可知,碘酸钾和碘化钾在化学镀镍过程中都有其独特的作用,可以提高镀层的质量和生产效率。

合理利用这两种试剂,在化学镀镍过程中可以获得更加理想的镀层性能和外观质量。

选择合适的试剂配比也是至关重要的,需要根据具体要求和条件进行合理调整。

希望今后在化学镀镍的工程实践中能更好地运用这些知识,提高生产效率和产品质量。

在化学镀镍过程中,除了碘酸钾和碘化钾的作用,还有许多其他因素对镀层质量产生影响。

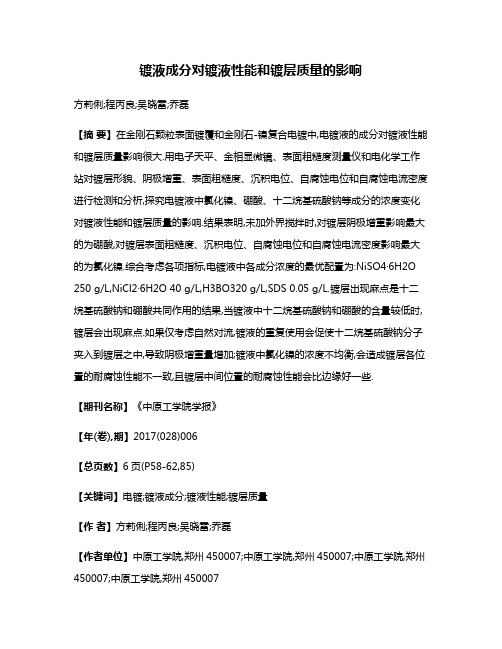

镀液成分对镀液性能和镀层质量的影响

镀液成分对镀液性能和镀层质量的影响方莉俐;程丙良;吴晓雷;乔磊【摘要】在金刚石颗粒表面镀覆和金刚石-镍复合电镀中,电镀液的成分对镀液性能和镀层质量影响很大.用电子天平、金相显微镜、表面粗糙度测量仪和电化学工作站对镀层形貌、阴极增重、表面粗糙度、沉积电位、自腐蚀电位和自腐蚀电流密度进行检测和分析,探究电镀液中氯化镍、硼酸、十二烷基硫酸钠等成分的浓度变化对镀液性能和镀层质量的影响.结果表明,未加外界搅拌时,对镀层阴极增重影响最大的为硼酸,对镀层表面粗糙度、沉积电位、自腐蚀电位和自腐蚀电流密度影响最大的为氯化镍.综合考虑各项指标,电镀液中各成分浓度的最优配置为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 40 g/L,H3BO320 g/L,SDS 0.05 g/L.镀层出现麻点是十二烷基硫酸钠和硼酸共同作用的结果,当镀液中十二烷基硫酸钠和硼酸的含量较低时,镀层会出现麻点.如果仅考虑自然对流,镀液的重复使用会促使十二烷基硫酸钠分子夹入到镀层之中,导致阴极增重量增加;镀液中氯化镍的浓度不均衡,会造成镀层各位置的耐腐蚀性能不一致,且镀层中间位置的耐腐蚀性能会比边缘好一些.【期刊名称】《中原工学院学报》【年(卷),期】2017(028)006【总页数】6页(P58-62,85)【关键词】电镀;镀液成分;镀液性能;镀层质量【作者】方莉俐;程丙良;吴晓雷;乔磊【作者单位】中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TQ513人造金刚石具有硬度高、耐磨损、耐腐蚀的优良性能,可制作成用于切割、磨削、钻探的金刚石工具;同时,它存在加热易氧化、石墨化,与大多数金属、合金、结合剂之间有着高界面能等缺点,在实际使用过程中易脱落流失,导致金刚石工具的使用寿命短,加工效率低[1]。

采用电镀方法可以在金刚石颗粒表面镀覆一层金属薄膜,以减少高温环境下金刚石颗粒的热损伤,增强其与基体间的结合力,减少金刚石脱落,从而提高金刚石颗粒的利用率和金刚石工具的加工效率,延长其制品的使用寿命[2-3]。

影响金刚石微粉化学镀镍品质的因素

影响金刚石微粉化学镀镍品质的因素方莉俐;程丙良;吴晓雷;郭冉冉;李怡哲;王本海【摘要】用化学镀的方法在线锯用金刚石微粉表面镀覆一层镍,通过正交试验、SEM,探究镀液配比和工艺条件对金刚石微粉化学镀结果的影响.结果表明:镀液中络合剂对化学镀增重影响的主次排序为:柠檬酸>氨水>柠檬酸钠,但去掉柠檬酸钠会降低增重;化学镀增重率与金刚石颗粒表面沉积的镍晶粒大小有关,且镀液pH为4左右时,能得到漏镀少连晶少的镀覆金刚石微粉;当溶液中不添加稳定剂时,会有镍渣生成,而添加量过多又会抑制反应进行,此时若增大分散剂的量,可以使不反应的溶液正常发生反应;随着金刚石装载量变大,增重率降低,且装载量以6 g为好;随着温度增高,增重率变大,最佳温度应选取在80~85℃.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2019(039)002【总页数】6页(P26-31)【关键词】金刚石微粉;化学镀镍;增重;化学动力【作者】方莉俐;程丙良;吴晓雷;郭冉冉;李怡哲;王本海【作者单位】中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TQ164金刚石微粉具有硬度高、耐磨损、耐腐蚀的优良性能,可用在切割、磨削、钻探等金刚石工具中;同时,它也存在加热易氧化、石墨化,与大多数金属、合金、结合剂之间界面能高的缺点,在实际使用过程中易脱落流失,导致金刚石工具的使用寿命短、加工效率低[1]。

国内外研究者采用各种方法对金刚石微粉进行表面处理,以提高其与基体之间的结合力防止其脱落,而化学镀由于操作简单、成本低而被广泛使用[2]。

采用化学镀的方法可以在金刚石微粉颗粒表面镀覆一层金属薄膜,以减少高温环境下的热损伤,增强其与基体间的结合力,减少金刚石脱落,从而提高金刚石颗粒的利用率和金刚石工具的加工效率,延长其使用寿命[3]。

化学镀镍液的主要组成及其作用

化学镀镍液的主要组成及其作用优良的镀液配方对于产生最优质的化学镀镍层是必不可少的。

化学镀镍溶液应包括:镍盐、恢复剂、络合剂、缓冲剂、增进剂、稳定剂、光亮剂、润湿剂等。

主盐化学镀镍溶液中的主盐就是镍盐,如硫酸镍、氯化镍、醋酸镍等,由它们提供化学镀反应进程中所需要的镍离子。

初期曾用过氯化镍做主盐,但由于氯离子的存在不仅会降低镀层的耐蚀性,还产生拉应力,所以目前已很少有人利用。

同硫酸镍相较用醋酸镍做主盐对镀层性能是有利的。

但因其价钱昂贵而无人利用。

其实最理想的镍离子来源应该是次磷酸镍,利用它不至于在镀浴中积存大量的硫酸根,也不至于在利用中随着补加次磷酸钠而带入大量钠离子,一样因其价钱因素而不能被工业化应用。

目前应用最多的就是硫酸镍,由于制造工艺稍有不同而有两种结晶水的硫酸镍。

因为硫酸镍是主盐,用量大,在镀中还要进展不断的补加,所含杂质元素会在镀液的积累,造成镀液镀速下降、寿命缩短,还会影响到镀层性能,尤其是耐蚀性。

所以在采购硫酸镍时应该力求供货方提供靠得住的成份化验单,做到每一个批量的质量稳定,尤其要注意对镀液有害的杂质尤其是重金属元素的控制。

恢复剂用得最多的恢复剂是次磷酸钠,原因在于它的价钱低、镀液容易控制,而且合金镀层性能良好。

次磷酸钠在水中易于溶解,水溶液的pH值为6。

是白磷溶于NaOH中,加热而取得的产物。

目前国内的次磷酸钠制造水平很高,除国内需求外还大量出口。

络合剂化学镀镍溶液中除主盐与恢复剂之外,最重要的组成局部就是络合剂。

镀液性能的不同、寿命长短主要取决于络合剂的选用及其搭配关系。

络合剂的第一个作用就是避免镀液析出沉淀,增加镀液稳定性并延长利用寿命。

若是镀液中没有络合剂存在,由于镍的氢氧化物溶解度较小,在酸性镀液中即可析出浅绿色絮状含水氢氧化镍沉淀。

硫酸镍溶于水后形成六水合镍离子,它有水解偏向,水解后呈酸性,这时即析出了氢氧化物沉淀。

若是六水合镍离子中有局部络合剂存在那么可以明显提高其抗水解能力,乃至有可能在碱性环境中以镍离子形式存在。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近几十年来化学镀镍技术飞速发展, 在与其他表 面处理技术激烈竞争的形势下, 日益显示出其优异的 性能。由于化学镀镍层均匀致密、硬度高, 耐腐蚀、耐 磨性能好和高的钎焊性, 均镀深镀能力强, 不受镀件几 何形状限制等优点, 而且工艺简单、操作方便、成本不 高等, 广泛应用于航空、汽车、电子、计算机、石油、化工

m agnesium ZK 60 /S iC composite[ J] . M aterials Letters, 2001, 47 ( 3 ) : 165 170. [ 5] Sorin Ignat, Pierre Sallam and, D om in ique G revey, et a.l M agnesium alloys laser ( N d: YAG ) cladd ing and alloying w ith s ide in jection of alum inum pow der[ J]. A ppl ied Su rface S cience, 2004, 225: 124 134. [ 6] 髙亚丽. A Z91H P镁合金激光 表面改性研究 [ D ] . 大连: 大连理工 大 学, 2006.

第 35卷 第 8期

20 10 年

8月

HEAT TREATM ENT OF METALS

V o l 35 N o 8 A ugust 2010

镀液成分对化学镀镍层性能的影响

王喜然 1, 2, 郭东海1, 张齐飞 1, 王波波 1 ( 1. 河南科技大学 材料科学与工程学院, 河南 洛阳 471003; 2. 河南省有色金属材料科学与加工技术重点实验室, 河南 洛阳 471003)

1 试验材料及方法

1. 1 试剂及材料

试验所用盐酸、N aOH、N iSO4 6H 2O、氨水、N aH2 PO2 H2O、N aA c、乳酸、柠檬酸钠等均为分析纯。基体材料 为 Q 235碳钢, 制成 30 mm 1 mm 的圆片试 样。试 样处理工序为: 基体 机械打磨 表面活化处理 碱

性除油 水洗 酸性活化 水洗 烘干 化学镀镍。

试验测试碳钢的腐蚀速率。腐蚀介质为 5. 0% 的 NaC l

溶液, 在室温下进行腐蚀试验, 时间为 24 h。用电子天

平测出腐蚀后的质量 m 3, 测出腐蚀面积 S2。根据公式

( 2) 计算出镀层的腐蚀速率:

CR =

(m 3 - m 2 ) S2

104 t

( 2)

式中 CR为试样镀层的腐蚀速率, m / h; m 2、m 3分

后试样的质量, g; 为镀层密度 ( 7. 9 g / cm 3 ) , S1为试

样浸镀面积, cm 2; t为施镀时间, h。

1. 3 镀层硬度测定及腐蚀试验 镀好的试样在 450 下采用真空退火 1 h, 真空度

为 2. 65 10- 3 Pa, 然后进行硬度测定。采用 HX 21 型

显微硬度计测量镀层的显微硬度, 载荷砝码 50 g。 对不同条件下化学镀镍试样作对比, 用静态腐蚀

1. 2 镀层沉积速率的测定 镀层沉积速率采用质量增加法测定, 测出试样镀

镍前后的质量 ( m 1和 m2 ) 试样施镀深度, 并算出试样

浸镀面积, 根据公式 ( 1) 计算出镀层的沉积速率 [ 8] :

=

(m 2 - m 1 ) S1

104 t

( 1)

式中 为 沉积速率, m /h; m 1、m 2分 别为施镀前

摘要: 研究了镀液成分对 Q 235钢 化学镀镍层性能的影响。由正交试验分析可知, 硫酸镍对镀速 的影响最大, 次亚 磷酸钠次之, 乳酸 的影响最小; 综合考虑各因素, 得到的化学镀镍最佳工艺配方为硫酸镍 30 g /L, 次亚磷酸钠 25 g /L, 乳酸 30 mL /L, 温度 70 , pH 值 为 5. 0。试验结果表明, 镀层耐腐蚀性能良好 , 腐蚀速率低至 0. 0002 m /h, 镀 层镀态 硬度高 达 490. 8 HV 0. 05, 经热 处理后 硬度达 1351 HV 0. 05。由扫描电子显微镜分析显示, 镀层表面光滑平 整、致密; 通过能 谱仪分 析可知, 镀层 中 N i含 量为 91. 92% ( w t), P 含 量为 6. 53% ( w t)。 关键词: 化学镀镍; 镀液成分; 沉积速率; 腐蚀速率; 硬度 中图分类号: TG174. 445 文献标志码: A 文章编号: 0254 6051( 2010) 08 0045 04

46

等领域 [ 1 4 ]。由于化学镀镍层潜在的重要应用, 使得进 一步优化镍磷合金镀层的镀敷工艺和配方, 提高镀层的 耐腐蚀性, 研究镀层的显微结构等, 仍然是人们关注的 重点 [ 5 7] 。而对于碳钢表面镀镍来说, 则可以提高海洋 结构件的抗腐蚀疲劳寿命, 还可提高磨损件的使用寿命 和风机叶轮的防护性, 也能提高大型设备整体抗恶劣环 境和工作条件的能力。由于碳钢化学镀镍的优异防腐 蚀性及可观的经济效益, 本文以碳钢为基体, 对化学镀 镍液配方做了相关研究, 并研究了镀层的微观形貌及不 同浓度的镀液组成对沉积速度和镀件耐腐蚀性能的影 响等。

2. H enan K ey L aboratory of N on ferrous M eta lM a terials Sc ience and P rocess ing, Luoyang H enan 471003, Ch ina) Abstrac t: The influences o f ba th components on properties of n ickel deposits on Q235 stee l substrate w ere investiga ted. The o rthogona l experim ent results show that the influence o f n ickel sulphate is strong est on the plating rate, the next is sodium hypophosph ite and the last is lactic acid. A fter comprehens ive ana lyses o f a ll the influence fac to rec ipe was obta ined, nam e ly, n icke l su lphate 30 g /L, sod ium hypophosphite 25 g /L, lactic ac id 30 mL /L w ith the plating temperature 70 and pH va lue 5. 0. T he resu lts show tha t the coa ting possesses good antico rros ive property and the corrosion rate is as low as 0. 0002 m /h. T he deposits hav e hardness of 490. 8 HV0. 05 as plated and 1351 HV0. 05 after heat treatm ent. T he deposits d isp lay sm ooth, flat and compact character through SEM ana lysis. T he analyses of X ray energy d isperse indicate that the nicke l conten t is 91. 92% ( w t) and the phospho rescence content is 6. 53% ( w t) in the d ep os it. K ey word s: e lectroless nicke l p la ting; ba th com po sition; depo siting rate; corrosion rate; hardness

critical review [ J] . A l loys Com pound, 2002, 336( 1 2) : 88 113. [ 3] 卡恩 R W, 师昌绪, 柯 俊. 材料科学 与技术丛书中文版 (第八卷 )

[M ] . 北京: 科学出版社, 1999. [ 4 ] Y ue T M, H u Q W, M ei Z, et a.l Laser cladding of stain less steel on

1) 硫酸镍的影响 由表 1中的极差分析可知, 硫酸镍的浓度对化学 镀的镀速影响最大。试验结果表明, 硫酸镍的浓度在 25 g /L 到 40 g /L 之间, 镀速随其浓度的增加而增大。 这是因为随硫酸镍浓度增大, 镀液中镍离子浓度增加, 必然增多离子与还原剂在沉积表面上碰撞的机会, 加 速相互之间反应, 从而提高化学镀镍的沉积速度。在 试验中还发现当硫酸镍的浓度增加到一定值时, 镀速 就不再增加, 反而下降, 这与文献 [ 10] 的报道一致, 这 可能是由于基体表面离子扩散速度的限制所致。试验

2) 扫描速度为 200 mm /m in时, 硬度在熔覆层中 波动较小, 熔覆层的硬度比基体高约 180 HV0. 1。耐 磨试验结果显示, 磨损 65 m in 后, 熔覆层的磨损量为 镁合金基体的 1 /5左右; 耐腐蚀性试验结果表明, 熔覆 层的自腐蚀电位提高约 50 mV。

参考文献: [ 1] 张 津, 章宗和. 镁合金及其应用 [ M ]. 北京: 化学工业出版社, 2004. [ 2 ] G ray J E, Luan B. Protect ive coatings on m agnesium and its alloys: a

收稿日期: 2010 02 01 基金项目: 河南科技大学青年科学研究基 金 ( 2007QN 007) ; 河 南科技大 学大学生训练计划 ( 2008QN 007) 作者简介: 王喜然 ( 1978 ) , 女, 河南洛阳人, 讲教, 硕士, 主要从事冶金 专业的教学及科研工作, 已发表 论文 6篇。 联系电话: 13721622341, E m ai:l x iranw ang1978@ 163. com