电镀镀液成分分析讲解

电镀添加剂之电镀液分析

电镀添加剂之电镀液分析电镀添加剂在使用过程中经常需要分析镀液,一般的电镀厂没有自己的化验室,我们公司可以为客户分析化验电镀添加剂镀液,电镀厂就能随时掌控电镀槽镀液的情况。

常见电镀液的分析方法一、酸性镀锌(硫酸盐镀锌)1、锌测定:取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml,加水30ml,逐滴滴加1:1NH3·H2O调至微浑浊,加入1:4三乙醇胺10ml,pH=10缓冲溶液5ml,EBT指示剂少许,用0.05mol/lEDTA标准液滴定至兰色。

CZnSO4·7H2O=M×V×288/n (g/l)M——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,mln——吸取镀液毫升数。

2、铝的测定取镀液1ml于250ml锥形瓶中,加水50mL,加入0.05mol/lEDTA标准液40ml,pH=5的缓冲溶液15ml,煮沸2min,冷却,加XO2滴,用0.05mol/l标准锌溶液滴定至紫红色,体积不记。

加NH4F1.5g,加热近沸腾,冷却,补加XO1~2滴,用0.05mol/l标准锌溶液滴定至紫红色为终点。

CAl2(SO4)3·18H2O=MV×666.4/2 (g/l)M——锌标准溶液浓度,mol/lV——EDTA标准溶液体积,ml666.4——Al2(SO4)3·18H2O分子量3、氯化物测定取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml于250ml锥形瓶中,加水100mL,1ml5%K2CrO4指示剂,以0.1mol/lAgNO3标液滴定至白色沉淀中有红色沉淀为终点。

CnaCl=MV×58.5/0.5 (g/l)M——AgNO3标液浓度mol/lV——AgNO3消耗标准液体积,ml试剂:5%K2CrO4指示剂:5gK2CrO4溶于95ml水中;0.1mol/lAgNO3标准溶液二、钾盐镀锌(氯化钾镀锌添加剂)1、锌测定:同“一中1”2、NaCl测定:同“一中2”3、H3BO3测定取500ml镀液,预先调pH=5左右。

电镀配方大全-单金属镀液

单金属镀液电镀液是电镀化学品的核心嶷的配比是否科学、工艺条件是否合理是直接影响电镀层的质量。

电镀液是由主盐、导电盐、导电盐、缓冲剂、阳极去极化剂、络合剂和添加剂等组成,工艺条件包括pH值、温度、电流密度、阳极材料、电镀方法、搅拌形式和电镀时间等。

(1)主盐即能在阴极上沉积所要求的镀层金属盐。

通常主要是氰化物、氯化物、硫酸盐和焦磷酸盐等。

主盐浓度与其他组分的浓度应维持一个适当的比值,主盐浓度高,电镀液电导率和阴极电流效率都高,能使镀层光亮度和整平性较好,但电镀液带出损失量大,也增加了废液处理的难度。

主盐浓度低,电镀液分散能力和覆盖能力较好,对于外形复杂的镀件或预镀通常使用主盐浓度低的镀液。

(2)导电盐即能够提高镀电导率,对放电金属不起络合作用的碱金属或碱土金属的盐类,如镀镍使用的NaSO4、MgSO4、焦磷酸盐等,镀铜及铜合金使用的KNO3和NH4NO3等。

导是盐除了提高镀液的是导率之外,还能降低镀液的阴极化作用,对镀层结晶组织没有不利影响。

(3)缓冲剂它是由弱酸与弱酸盐、弱碱与弱碱盐组成的,在化学上称之共轭酸碱对组成的溶液均是酸碱缓冲剂。

多元酸的酸式溶液也是缓冲剂和NaHCO3、NaH2PO4、Na3HPO4等。

弱酸和H3BO3、NH4CL对碱有缓冲作用,弱碱如氨水对酸有缓冲作用。

缓冲剂的作用是在镀液遇到酸可碱时,均能维持镀液的pH值变化不大。

(4)阳极去极化剂是指在电镀过程中能使阳极电位变负、促进阳极活化的物质,常用的阳极去极化剂有氧化物、酒石酸盐和硫氰酸盐等。

(5)络合剂即能与主盐金属离子形成络合物的物质称为络合剂,如氰化物镀液中的NaCN或KCN,焦磷酸盐镀液中的K4P2O7或Na4P07等。

电镀液中的络合剂含量常高于络合金属离子所需要的量,多余部分称为游离的络合剂,如氰化物镀铜溶液中有NaCN总量的和NaCN游离量,其中游离量即为多余的没有与Cu2+离子络合的量。

游离量高阳极溶解性好,阴极极化作用大,镀层结晶细致,镀液分散能力和覆盖能力强,但阴极电流效率低,沉积速度减慢。

通用五金电镀槽液各成份含量分析方法

通用五金电镀槽液各成份含量分析方法目录免责声明 (5)检测镀液所需的试剂及仪器 (6)一、钯活化剂分析方法 (10)二、粗化镀液分析方法 (11)三、硫酸铜镀液分析方法 (12)四、焦磷酸铜镀液分析方法 (13)五、碱铜镀液分析方法 (14)六、氰化铜锌合金镀液分析方法 (16)七、镍镀液分析方法 (17)八、装饰铬镀液分析方法 (18)附件1常用指示剂及试剂的配制方法 (19)附件2 (19)附件3实验室平面效果图 (20)免责声明本作业指导书是基于本人个人的能力和知识而编制,因此本作业指导书仅代表我个人在这方面的建议;由于样品检测方法的多样性且方法的选择要根据现场客观条件所确定。

因此本作业指导书只提供信息,不作样品检测的唯一操作指引。

检测镀液所需的试剂及仪器1、分析钯活化剂需要的试剂及仪器名称规格数量备注试剂及标准液浓硝酸浓盐酸淀粉指示剂配制方法见附件1甲基橙指示剂配制方法见附件1碘标液(I2)0.05ml/L氢氧化钠标液(NaOH)0.1mol/L仪器及设备移液管1ml1支移液管2ml1支移液管5ml1支碱式滴定管0-50ml白色1支酸式滴定管0-50ml棕色1支碘标液使用滴定台2个三角瓶250ml2个AAS1台2、分析粗化液所需要的试剂及仪器名称规格数量备注试剂及标准液氟化氢铵15g/L1:1盐酸溶液(HCl)1:1碘化钾溶液(KI)10%配制方法见附件1氯化钡溶液(BaCl2)20%配制方法见附件1过氧化钠(Na2O2)分析纯淀粉指示剂配制方法见附件1硫代硫酸钠标液(Na2S2O3)0.1mol/L仪器及设备移液管5ml1支移液管10ml1支容量瓶250ml1个碱式滴定管0-50ml白色1支滴定台1个三角瓶250ml2个硫酸快速测定仪1台3、分析酸铜镀液所需的试剂及仪器名称规格数量备注试剂及标准液氨缓冲溶液PH=10配制方法见附件1 1:1硝酸溶液(HNO3)1:1硝酸银溶液(AgNO3)PAN指示剂配制方法见附件1甲基橙指示剂配制方法见附件1 EDTA标液0.1mol/L氢氧化钠标液(NaOH)0.1mol/L硝酸汞标液(HgNO3)0.005mol/L仪器及设备移液管1ml1支移液管25ml1支碱式滴定管0-50ml棕色1支硝酸汞标液用碱式滴定管0-50ml白色2支滴定台3个三角瓶250ml3个4、分析焦磷酸铜镀液所需的试剂及仪器名称规格数量备注试剂及标准液氨缓冲溶液PH=10配制方法见附件1硫酸(H2SO4)1mol/L氢氧化钠(NaOH)0.1mol/LZnSO4.7H2OPAN指示剂配制方法见附件1 EDTA标液0.1mol/L氢氧化钠标液(NaOH)0.1mol/L仪器及设备移液管1ml1支移液管2ml1支碱式滴定管0-50ml白色2支滴定台3个三角瓶250ml3个PH计5、分析碱铜镀液所需的试剂及仪器名称规格数量备注试剂及标准液酚酞配制方法见附件1 0.1N标准盐酸溶液0.1N硝酸银标液(AgNO3)0.1mol/L0.1M EDTA0.1M1:1氨水1:1碘化钾溶液(KI)10%PAN配制方法见附件1甲基橙指示剂配制方法见附件1氢氧化钠(NaOH)0.1mol/L仪器设备碱式滴定管0-50ml白色1支碱式滴定管0-50ml棕色1支硝酸银标液用酸式滴定管0-50ml1支移液管5、分析氰化铜锌合金镀液所需的试剂及仪器名称规格数量备注试剂及标准液过硫酸铵固体氟化钠固体硫代硫酸钠固体碘化钾溶液(KI)10%配制方法见附件1氯化钡溶液(BaCl2)30%配制方法见附件1甲基橙指示剂配制方法见附件1酚酞指示剂配制方法见附件1 PAN指示剂配制方法见附件1麝香草酚酞指示剂配制方法见附件1醋酸-醋酸钠缓冲溶液硝酸银标液(AgNO3)0.1mol/L盐酸标液(HCl)0.1mol/LEDTA标液0.1mol/L仪器及设备移液管20ml1支移液管10ml1支移液管5ml1支移液管2ml1支移液管1ml1支碱式滴定管0-50ml白色1支碱式滴定管0-50ml棕色1支硝酸银标液用酸式滴定管0-50ml1支6、分析镍镀液所需的试剂及仪器名称规格数量备注试剂及标准液氨水1:1甘露醇10%配制方法见附件1紫脲酸胺指示剂固体铬酸钾指示剂4%配制方法见附件1溴甲酚紫指示剂EDTA标液0.1mol/L氢氧化钠标液(NaOH)0.1mol/L硝酸银标液(AgNO3)0.1mol/L仪器及设备移液管1ml1支碱式滴定管0-50ml棕色1支硝酸银标液用碱式滴定管0-50ml白色2支滴定台3个三角瓶250ml3个7、分析铬镀液所需的试剂及仪器名称规格数量备注试剂及标准液氟化氢铵15g/L1:1盐酸溶液(HCl)1:1碘化钾溶液(KI)10%配制方法见附件1氯化钡溶液(BaCl2)20%配制方法见附件1淀粉指示剂配制方法见附件1硫代硫酸钠标液(Na2S2O3)0.1mol/L氟化氢铵15g/L仪器及设备移液管5ml1支移液管10ml1支移液管20ml1支容量瓶250ml1个碱式滴定管0-50ml白色1支滴定台1个硫酸快速测定仪1台三价铬比色管一、钯活化剂分析方法分析成分:钯、二价锡、盐酸(一)钯含量之分析1、方法摘要:略2、分析方法:1)取试液2毫升于100毫升烧杯中;2)加10毫升浓硝酸;3)微加温至溶液变清,冷却后再加纯水至50毫升;4)用AAS分析。

电镀液配方

电镀配方学镀在金属的催化作用下,利用可控制的氧化还原反使金属沉积在基体(镀件)上,称为化学镀或无电解镀。

化学镀的特点是:不需要电源设备,费用低,占地面积小;前处理比较简单;几乎所有材料,只要经过适当处理,均可在表面上沉积金属镀层;表面形状不论多么复杂只要能与镀液充分接触均能镀得厚度均匀的镀层;可重复镀双层,结合力很好,镀层致密,孔隙少,表面光滑,而且有较高的硬度。

化学镀的缺点是溶液稳定性差,调整和再生比较麻烦,镀层常显出较大的脆性。

化学镀组成如下。

(1)金属盐即主盐,其作用是供给金属离子沉积,常用的金属盐有Ag、Co、Cu、Fe、Ni、Sn、Au、Pd、Cr、W等金属的盐类。

(2)还原剂它的作用是将金属离子还原,并沉积在镀件的表面。

常用的还原剂有:次亚磷酸钠、甲醛、葡萄糖、硫酸肼、水合肼等。

(3)酸度调节剂它的作用是调整镀液的PH值,控制金属离子的还原速度,即沉积速度。

常用的有25%氨水,氢氧化钠和硫酸等。

(4)缓冲剂它的作用是控制镀液的酸度变化过快,常用的有醋酸钠、硼酸、柠檬酸钾钠和碳酸钠等。

(5)络合剂它的作用是在酸性介质中防止金属离子被氧化分解,在碱性介质中防止金属离子沉淀成氢氧化物。

常用的络合剂有柠檬酸铵、氯化铵、酒石酸钾钠、EDTA-2Na和氨水等。

(6)稳定剂它的作用是吸附或掩蔽镀液中的催化剂微粒,防止镀液自行分解。

常用的稳定剂有Pb(Ac)2、胱氨酸、硫代乙内酰脲、NaCN和硫脲等。

(7)改良剂它的作用是改善镀层外观,防止产生针孔,常用的改良剂有2-乙基已基硫酸钠、正辛基硫酸钠等。

目前用化学镀获得沉积层的金属有Ag、Au、Co、Cu、Fe、Ni、Sn、锌等。

化学镀银浸镀法配方1配方1组分g/L 组分g/LCoSO4.7H2O 22 酒石酸钾钠25HaH2PO2.H2O 20 H3BO3 15(NH4)2SO4 30PH值为10;温度为70℃。

配方2组分g/L 组分g/LCoSO4.7H2O 23 (NH4)2SO4 80HaH2PO2.H2O 20 KNaC4H4O6.4H2O 140PH值为9-10;温度为90℃;沉积速度为15μm/h。

电镀液分析方法

化学沉镍溶液分析1、次磷酸钠的测定准确吸取2.00mL 镀液于250mL 碘量瓶中,加入20-30mL 水,准确加入0.1mol/L 碘标准溶液25.00mL,迅速加入1:1盐酸25mL 盖好瓶塞(此时最好用水封防止吸出的碘挥发)在暗处放置30min 后打开塞子,用水冲洗瓶盖周围及瓶内壁.以0.1mol/L 硫代硫酸钠标准溶液滴定至浅黄色(滴定时不应剧烈振动),加入1%淀粉3mL .继续滴定至蓝色消失为终点. 计算:(C 1V 1-C 2V 2)*106/1000次磷酸钠(g/L)= 2 *2/1000式中 C 2 碘标准溶液的摩尔浓度V 2 碘标准溶液的体积C 1 标准硫代硫酸钠的摩尔浓度 V 1 耗用标准硫代硫酸钠的体积 2、氯化铵的测定用移液管吸取镀液1mL 置250mL 锥形瓶中,加水60-70mL,加饱和铬酸钾指示4滴,用0.1mol/L 标准硝酸银溶液滴定至由黄色变为砖红色为终点 计算:C*V*10-3*1/2*53.5氯化铵NH 4CL (g/L)=1*10-3式中C 标准硝酸银溶液摩尔浓度V 耗用标准硝酸银溶液的毫升数 53.5 氯化铵的分子量 3、硫酸镍的测定用移液管吸取镀液5mL 。

置于250mL 容量瓶中加水60-70mL 加PH=10的缓冲液10mL 加紫脲酸胺指示剂至淡黄色。

用0.1mol/L 标准EDTA 溶液滴定由黄色变为紫红色为终点。

(指示剂过量时,终点不明显) 计算:C*V*10-3*58.69镍Ni(g/L)=5*10-3C*V*10-3*280.8硫酸镍NiSO 4.7H 2O(g/L)=5*10-3式中:C 标准EDTA 溶液的摩尔浓度 V 耗用标准EDTA 溶液的毫升数 58.69 镍的分子量280.8 硫酸镍的分子量酸铜溶液的分析1、硫酸铜的测定用移液管吸取镀液1mL .置于250mL 锥形瓶中.加水60-70mL,加PH=10缓冲液10mL 至淡蓝色,PAN 4-5滴,用0.1mol/LEDTA 滴定至绿色为终点 计算:C*V*10-3*249.7硫酸铜CuSO 4.5H 2O(g/L)=1*10-3式中:C 标准EDTA 溶液的摩尔浓度 V 耗用标准EDTA 溶液的毫升数249.7 硫酸铜的分子量 2、、硫酸的测定用移液管吸取镀液1mL 。

电镀镀液各成分的作用

电镀镀液各成分的作用(1)氧化锌:是提供锌离子的主盐。

锌在电镀镀液中形成两种络合盐:一是锌氰化钠络合盐Naz(Zn(CN)4);另一种是锌酸钠络合盐Na2[Zn(011)4),它们会随游离氰化钠或游离氢氧化钠含量不同而改变它们的含量比率:当锌含量提高会提高电流效率,但镀层粗糙,光亮度降低,若锌含量偏低,镀层均镀能力与深镀能力提高,但镀层不易镀厚,电流效率下降。

因此要控制锌的含量在工艺规定范围,而且还要使氰化钠与氢氧化钠的含量控制在一定范围才能使镀层质量稳定。

(2)氰化钠:是镀液主络合剂。

氰化钠除与锌离子全部络合外,还要存在一定的游离氰化钠才能使镀层结晶细致。

因此,控制全部氰化钠与锌的比值(M比)在一定范围很重要,一般在2一3.2左右,氰化钠偏高,镀层结晶细致深镀能力降低,电流效率也降低,造成大量析氢,氰化钠偏低则镀层粗糙发灰。

(3)氢氧化钠:是辅助络合剂。

除与锌全部络合外,镀液还要保持一定量的游离氢氧化钠,才能使镀层结晶细致,氢氧化钠与锌的比值一般在2 -2.50氢氧化钠能提高导电性,促使锌板溶解,提高电流效率。

当镀液中氢氧化钠含童偏高时,使锌板的化学与电化学溶解加快,锌含量升高,沉积速度也加快,镀层结晶粗糙;若氢氧化钠偏低,则导电性差,电流效率降低,镀层也会粗糙。

氢氧化钠在很多东莞电镀厂里有用到!(4)硫化钠与甘油:硫化钠是镀液中必不可少的成分。

它除了有一定发亮作用外,主要是能除去重金属杂质(如铅、锡等)。

甘油能使镀层平滑细致。

硫化钠若多加的话,它与锌生成絮状硫化锌,使镀液阴极极化作用提高,但镀液混浊,锌的损失大。

一般添加硫化钠不超过3g/L。

(5)洋茉莉醛与钥酸钠:组合使用具有很好的光亮效果。

由于洋茉莉醛不溶于水,因此要用酒精在60℃左右把洋茉莉醛溶解好,在另一容器把重量为洋茉莉醛两倍的重亚硫酸钠溶解成饱和溶液,在不断搅拌下把洋茉莉醛倒人饱和的重亚硫酸钠溶液中即完成磺化反应。

反应产物可溶于水,与钥酸钠一起溶解加入。

镍电镀液的分析

制订:吕春梅2007年01月10日承认:镍电镀液的分析1.目的镍电镀液的成分浓度分析2.仪器和药品(1)仪器300ml的锥形瓶3个5ml、10 ml、1 ml、2 ml的移液管各1支5ml、10 ml的吸液管分别1支、2支100ml和200ml的量筒各1个(2)药品0.05M EDTA25%的氨水MX0.1N的硝酸银碳酸钠10%的铬酸钾0.1N的氢氧化钠0.1%的酚酞亚铁氰化钾3.分析项目和分析方法(1)硫酸镍①分析方法在锥形瓶中加入200ml蒸馏水,加入1ml的电镀液。

再加10ml 氨水和0.2g紫尿酸胺,摇匀。

然后用0.05M的EDTA滴定直到溶液从棕黄色变到红紫色为止。

②计算方法硫酸镍的浓度(g/l)=滴定数×13.14×EDTA 的校正因子–氯化镍的浓度×1.106(2)氯化镍①分析方法在锥形瓶中加入100ml蒸馏水,加入2ml的电镀液。

再加2ml10%的重铬酸钾溶液和1g的碳酸氢钠,摇匀。

用0.1N的硝酸银滴定直到溶液从黄色变到黑棕色为止。

②计算方法氯化镍的浓度(g/l)=滴定量×2.38×硝酸银的校正因子(3)硼酸①分析方法在锥形瓶中加入50ml蒸馏水,加入2ml的电镀液。

再加8 ml 亚铁氰化钾和4g甘露醇,摇匀。

加入10滴0.15的酚酞并摇匀。

然后用0.1N的氢氧化钠滴定直到溶液从浅绿色变到淡紫色为止。

②计算方法硼酸的浓度(g/l)=滴定数×3.09×氢氧化钠的校正因子。

电镀液分析

★氰化铜镀液分析方法A、游离氰化钠含量分析:1、取镀液10ML;2、加50ML纯水;3、加10ML 10%典化钾;4、用0.1mol硝酸银滴定至混蚀为终点。

游离氰化钠含量(g/L)=0.1mol硝酸银滴定毫升数×0.981B、氰化铜含量分析:1、取镀液2ML;2、加100ML纯水;3、加1克过硫酸铵;4、加热至清澈;5、加10ML1:1的氨水;6、加PAN指示剂数滴;7、用0.1mol EDTA溶液滴定至绿色终点。

氰化铜含量(g/L)=0.1mol EDTA滴定毫升数×4.48★焦铜镀液分析方法1、取镀液1ML,加180ML纯水;2、加热至40~50摄氏度;3、加PAN指示剂3滴;4、用0.05mol EDTA溶液滴定至绿色为终点。

焦铜含量(g/L)=0.05mol EDTA溶液滴定毫升×8.876焦钾含量(g/L)=Be×11.8-焦铜×1.1★硫酸铜镀液分析方法A、硫酸铜含量分析:1、取镀液2ML;2、加纯水100ML;3、加10ML PH值为10的氨缓冲溶液,加PAN指示剂数滴;4、用0.1mol EDTA溶液滴定至绿色为终点。

硫酸铜含量(g/L)=0.1mol EDTA溶液滴定毫升数×12.49。

B、硫酸含量分析:1、取镀液2ML;2、加纯水100ML;3、加1滴甲基橙指示剂;4、用1mol 氢氧化钠滴定至黄色为终点。

硫酸含量(ML/L)=1mol氢氧化钠滴定毫升数×13.3×1.84(g/L)C、氯离子含量分析:1、取镀液25毫升;2、加25亳升纯水,加热至50摄氏度;3、加1~2亳升(1:1)硝酸;4、加1~2滴硝酸银溶液使试液混浊;5、用0.005mol硝酸汞滴定至澄清为终点。

氯离子含量(g/L)=0.005mol硝酸汞滴定毫升数×14.2★镍镀液分析方法A、总镍含量分析方法:1、取镀液1ML,加纯水100ML;2、加10ML(1:1)氯水3、加0.2克紫尿酸铵指示剂;4、用0.1mol EDTA溶液滴定至紫色为终点。

电镀过程电镀液的配置和电镀液的简单原理

电镀过程电镀液的配置和电镀液的简单原理

一、镀液配制

(1)分别把计算量的氰化钠和氢氧化钠溶解好。

(2)将计算量的氧化锌调成糊状,在搅拌下加人氰化钠溶液中去,待氧化锌络合溶解完全后,慢慢倒入氢氧化钠溶液中,加水至所需体积。

(3)如果不用氧化锌而用氰化锌,溶解方法一样。

然后加人计算量的光亮剂或添加剂。

把溶液搅匀,静置澄清,边电镀边试镀。

不过一般来讲深圳电镀厂都是用的氰化锌。

二、镀液简单原理

在氰化物镀液中,锌离子与氰化钠及氢氧化钠均形成络合物即锌氰化钠及锌酸钠。

电镀时发生以下反应:

1.阴极过程

锌氰化钠通过两步离解,离解出锌离子。

锌酸钠也通过两步离解,离解出锌离子。

通电时,锌离子在阴极上吸收电子而沉积出锌。

2.阳极过程

电解时,阳极上发生锌的溶解

继而生成络合盐。

阳极上也有少量氧气析出。

以上就是电镀液的原理。

(本文由立信顺电镀厂整理发布)。

电镀液主要成分及其作用详解

电镀液主要成分及其作用详解在电镀加工生产过程中,我们要使用到电镀液这个必须的电镀原材料产品,电镀溶液的组成对电镀层的结构有着很重要的影响。

不同的镀层金属所使用的电镀溶液的组成可以是各种各样的.但是都必须含有主盐。

根据主盐性质的不同,可将电镀溶液分为简单盐电镀溶液和络合物电镀溶液两大类。

简单盐电镀溶液中主要金属离子以简单离子形式存在(如Cu2+、Ni2+、Zn2+等),其溶液都是酸性的。

在络合物电镀溶液中,因含有络合剂,主要金属离子以络离子形式存在(如[Cu(CN)3]2-、[Zn(CN)4]2-、[Ag(CN)2]-等),其溶液多数是碱性的,也有酸性的。

除主盐和络合剂外,电镀溶液中经常还加有导电盐、缓冲剂、阳极去极化剂以及添加剂等,它们各有不同的作用。

1、主盐主盐能够在阴极上沉积出所要求的镀层金属的盐。

主盐浓度高,溶液的导电性和电流效率一般都较高,可使用较大的电流密度,加快了沉积速度。

在光亮电镀时,镀层的光亮度和整平性也较好。

但是,主盐浓度升高会使阴极极化下降,出现镀层结晶较粗,镀液的分散能力下降,而且镀液的带出损失较大,成本较高,同时还增加了废水处理的负担。

主盐浓度低,则采用的阴极电流密度较低.沉积速度较慢,但其分散能力和覆盖能力均较浓溶液好。

因此,主盐浓度要有一个适当的范围,并与溶液中其他成分的浓度维持一个适当的比值。

有时,由于使用要求不同,即使同一类型的镀液,其主盐含量范围也不同。

对于电镀形状复杂的零件或用于预镀、冲击镀时,要求较高的分散能力,一般多采用主盐浓度低的电镀溶液。

而快速电镀的溶液,则要求主盐含量高。

2、导电盐导电盐能提高溶液的电导率,而对放电金属离子不起络合作用的物质。

这类物质包括酸、碱和盐,由于它们的主要作用是用来提高溶液的导电性,习惯上通称为导电盐。

如酸性镀铜溶液中的H2SO4,氯化物镀锌溶液中的KCl、NaCl 及氰化物镀铜溶液中的NaOH和NaCO3等。

导电盐的含量升高,槽电压下降,镀液的深镀能力得到改善,在多数情况下,镀液的分散能力也有所提高。

电镀镀液成分分析

Confidential

9/26/2005 Page:6 Rev_2005_A

二、2、3 級電流分布

3. 三級電流分佈(Tertiary current distribution ) 三級電流分佈效應雖不及一級與二級電流分佈,但仍與均佈力息息相關。此效應主要於槽 液的有機添加劑(Organic Additives)構成。 通常Additives包括三種成分,即光澤劑(Brightener)、平整劑(Leveler)與載體(Carrier),三種 添加劑均會在陰極表面的邊界層產生作用,其作用分述如下: 1. 載體:吸附於陰極表面,阻礙高電流區離子的還原反應 (–)。 2. 光澤劑:吸附於陰極表面,可取代部分的載體之用,增加該區的電鍍速率 (+)。 3. 平整劑:可被吸附並取代某些特定位置(通常為高電流密度區或高攪拌區)的光澤劑或載體, 能降低電鍍速率 (–)。 增加電鍍速率;增加極化曲線斜率:Brightener。 降低電鍍速率;降低極化曲線斜率:Carrier & Leveler。 平整劑屬於多鏈結的聚合體 (Multichained polymer),具有許多帶正電荷的側鏈,可在局部的 高電流區減少鍍層的過鍍(Overplate)。這種聚合體將藉著靜電的吸引力,遷移至陰極的高電 流密度區,而聚集在孔壁或板面的轉角處(Knee),因此可有效防止高電流密度區所產生的過 鍍,達到鍍層平整的效果。 由於載體與平整劑可降低極化曲線的斜率,而光澤劑卻會增加極化曲線的斜率。電鍍進行時 光澤劑吸附於低電流密度區(如凹陷處),由於光澤劑會增加電鍍速率,由於凹陷部位的電鍍速 率增快,可達到填補凹陷的目的。同時又借助平整劑降低高電流區的電鍍速率,使突出部分 的鍍層較薄,以達平整的目的。 Confidential

第五讲_电镀液的组分及其作用_一_

【电镀基础讲座】第五讲──电镀液的组分及其作用(一)袁诗璞1 概述电镀液由多种组分组成。

从维护调整容易的角度讲,人们总希望组分越少越好,但有时无法办到。

有的组分虽很少,却很难掌握。

例如六价铬镀铬,有水、铬酐、硫酸3种组分即可应用,但恰恰是最难掌握的工艺。

原因是液温、硫铬比与可采用的阴极电流密度三者之间相互影响,加之镀铬的分散能力与深镀能力特差,阴极电流效率特低,对直流电源波形有严格要求以及铬极易钝化,故经验不足者很难用好。

硫酸盐光亮酸铜液的主要成分也仅为水、硫酸铜与硫酸,但光亮剂却十分繁杂,光亮剂组分间的协同效应很关键,加之最佳液温范围窄且因不同光亮剂而异,所以是迄今最难保持在良好状态的光亮电镀镀种。

氯化钾镀锌,有人想省去硼酸这一组分,虽研究了多年,但终未成功,而且发现硼酸不但省不掉,还应加足量才好。

镀液中的组分,不论多少,关键是要充分认识其主要及次要作用,其过多、过少有何坏处。

组分的作用及影响有共性的规律可寻,但对某一具体工艺又有其个性特点。

现代电镀中,各种添加剂的作用举足轻重,但又林林总总、良莠不齐。

认识共性,了解一般规律,可以一通百通,不必死记硬背一些故障原因;熟悉具体工艺的个性,才能避免教条式地分析问题,特事特办,不致失误。

第一讲中说过,电镀涉及加工门类很多,但一般电镀厂只从事几门加工,难有面面俱到的。

初学者首先了解共性规律,再深入所用加工门类的个性特点,日积月累,丰富知识与经验;加上勤于动手做试验,惑而从师,终会得心应手,甚至有所创新。

本讲主要针对镀液组分作用的共性作些介绍,也介绍个别工艺的特性。

2 镀液的主要组分镀液的主要组分是指镀液中不可缺少、量又较多的组分,其繁简程度依具体工艺而定。

2. 1 水水是电镀液不可缺少的最主要组分,是电镀液中溶解其他可溶性组分(溶质)的溶剂。

水的电离特性、电解反应及水质好坏,是必须严重关切的问题。

关于水,详见第二讲。

2. 2 主盐2. 2. 1 主盐的作用主盐是指形成镀层组分的金属盐类,为必不可少的组分。

常见电镀液的分析方法

常见电镀液的分析方法一、氰化镀锌:1、锌的测定:试剂:①1:1HCHO(1体积水与1体积甲醛混合)②pH=10缓冲溶液:54gNH4Cl溶于水,加入350mlNH3·H2O(比重0.89)加水稀释至1升。

③EBT指示剂:0.5g铬黑T加NaCl50g研磨后,置于光口瓶密封④0.05mol/lEDTA标准液配制:称取EDTA(A·R)20g,以水加热溶解后,冷却,稀释至一升。

标定:称取纯金属锌0.4g左右(小数点后四位)小数点后四位)于150ml小烧杯中,以10ml1:1HCl溶解,加热使溶解完全,冷却,移入100ml 容量瓶中,每次用10ml左右纯水洗涤烧杯和玻璃棒,三次,全部转移至容量瓶中,加水稀释至标线,摇匀。

用移液管吸取20ml该锌标液于250ml锥形瓶中,加水50ml,以1:1NH3·H2O调至微浑浊,加入10ml pH=10缓冲溶液及EBT指示剂少许,摇匀,以配制好的0.05mol/lEDTA标准液滴定至由红色变为兰色为终点。

平行测定三次,取平均值。

M=G×200/(65.38V)M——EDTA标准液浓度,mol/lG——锌质量,gV——消耗EDTA标准液体积,ml测定方法:用移液管吸取镀液1ml于250ml锥形瓶中,加水50ml,pH=10缓冲溶液5ml及EBT指示剂少许此时溶液应呈红色,加1:1HCHO5ml,用0.05mol/lEDTA标准液滴定至兰色。

CZn2+g/l=MV×65.38/nM——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,mln——吸取镀液毫升数2、游离NaCN测定方法:吸取镀液2ml于250ml锥形瓶中,加水50ml,10%碘化钾2ml,以0.1mol/lAgNO3标液滴定至有浑浊为终点。

试剂:10%KI:10g溶于90g水;0.1mol/lAgNO3:取分析纯AgNO3于110℃干燥2小时,在干燥器中冷却,准确称量17.000g,溶于水,转移至1000ml容量瓶中,定容至标线。

电镀液 分析方法

电镀液分析方法

电镀液分析方法包括以下几种:

1. ICP-OES(电感耦合等离子体光谱仪):该方法通过将电镀液样品加热到高温并将其转化为气态,然后使用电场及光谱仪分析被激发的原子发出的特定波长的光线,来检测元素含量。

2. AAS(原子吸收光谱):该方法将电镀液样品转化为气态,然后使用原子吸收光谱仪检测被激发的原子发出的特定波长的光线,来测定元素含量。

3. AA(化学分析):该方法通过化学反应将电镀液中的元素转化为可测定的化合物,并使用分光光度计或其他仪器测定化合物的浓度,从而测定元素含量。

4. XRF(X射线荧光分析):该方法使用X射线激发样品中的元素,元素会发出特定波长的光线,然后使用光谱仪来分析这些光线,从而测定元素含量。

5. GC-MS(气相色谱-质谱联用):该方法将电镀液中的有机成分挥发,然后使用气相色谱和质谱联用技术来分析有机成分的组成和含量。

第五讲——电镀液的组分及其作用(一)

主 盐 浓度 越 高 ,扩 散传 质速 度 越快 ,浓 差极化 越

小 ,允许 采用 的阴极 电流密 度越 高 ,镀 层越 不 易烧 焦 ( 原 因将 在 第 十二 讲 中仔 细 阐述 ) 其 ,这 是 任 何 电镀 的

一2 镀液 的主要Fra bibliotek分 镀 液 的主 要 组 分是指 镀 液 中不 可 缺 少 、量 又较 多

所需 的适 量三 价铬 ( r 则 通过 化学 还 原 ( 加入 适量 C ) 如 草酸) 阴极 电解还 原产 生 。 别合 金 电镀 , 电镀 “ 或 个 如 锡

铈 合 金 ”,镀 液 中加入 的硫 酸高铈 ( eS 4 ) C (O ) ,实际起 2 添 加 剂作 用 而 非主 盐 ,因 为镀层 中基本 测 不 出铈来 , 是名 不符 实 的合 金 。 电沉积 镍 磷合 金 ,镀 层 【 的非金 } 』 属 元 素磷 由次磷 酸钠 还 原 而来 ,可 以 认为 次磷 酸钠 也 是必 不可 少的 主盐 ,它 并非提 供金 属钠 离子 。 可溶 性 阳极 电镀 ,镀液 中金 属 离 子还 原 消耗 后可 由阳 极溶解 补 充 ;而不 溶性 阳极 电镀 ( 如镀铬 与用 钛 网 镀 铂 作 阳极的无 氰镀 金) ,则 应及 时补 充含 镀层金 属 的 化 合物 来 补充 消耗 。

俱到 的。初 学者 首 先 了解 共性 规 律 ,再 深入 所用 加 工

门类 的个性 特 点 , 日积 月累 ,丰 富知 识 与经 验 ;加 上 勤于 动手 做 试验 ,惑 而从师 ,终会 得 心应 手 ,甚 至 有

所 创新 。

本 讲 主要 针 对镀 液 组分 作 用 的共 性作 些 介绍 ,也 介绍个 别工 艺 的特性 。

2 2 主盐 . 2 2 1 主 盐 的作用 . .

电镀液成分分析与测定(科标化工分析)

电镀液成分分析与测定一、氰化镀锌:1、锌的测定:试剂:①1:1HCHO(1体积水与1体积甲醛混合)②pH=10缓冲溶液:54gNH4Cl溶于水,加入350mlNH3·H2O(比重0.89)加水稀释至1升。

③EBT指示剂:0.5g铬黑T加NaCl50g研磨后,置于光口瓶密封④0.05mol/lEDTA标准液配制:称取EDTA(A·R)20g,以水加热溶解后,冷却,稀释至一升。

标定:称取纯金属锌0.4g左右(小数点后四位)小数点后四位)于150ml小烧杯中,以10ml1:1HCl溶解,加热使溶解完全,冷却,移入100ml容量瓶中,每次用10ml左右纯水洗涤烧杯和玻璃棒,三次,全部转移至容量瓶中,加水稀释至标线,摇匀。

用移液管吸取20ml该锌标液于250ml锥形瓶中,加水50ml,以1:1NH3·H2O调至微浑浊,加入10ml pH=10缓冲溶液及EBT指示剂少许,摇匀,以配制好的0.05mol/lEDTA 标准液滴定至由红色变为兰色为终点。

平行测定三次,取平均值。

M=G×200/(65.38V)M——EDTA标准液浓度,mol/lG——锌质量,gV——消耗EDTA标准液体积,ml测定方法:用移液管吸取镀液1ml于250ml锥形瓶中,加水50ml,pH=10缓冲溶液5ml及EBT指示剂少许此时溶液应呈红色,加1:1HCHO5ml,用0.05mol/lEDTA标准液滴定至兰色。

CZn2+g/l=MV×65.38/nM——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,ml中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

以“专心、专业、专注“为宗旨,致力于实现研究和应用的对接,从而推动化工行业的发展。

n——吸取镀液毫升数2、游离NaCN测定方法:吸取镀液2ml于250ml锥形瓶中,加水50ml,10%碘化钾2ml,以0.1mol/lAgNO3标液滴定至有浑浊为终点。

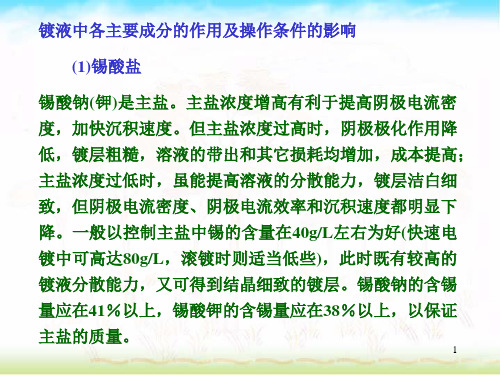

镀液中各主要成分的作用及操作条件的影响

c、抑制空气中二氧化碳的有害影响 镀液中的[Sn(OH)6]2- 络离子能吸收空气中的二氧化碳,按下式分解:

[Sn(OH)6]2-+CO2 → SnO2 +CO32-+3H2O 保持一定量的游离碱可吸收空气中的二氧化碳,生成碳 酸钠(钾),可抑制二氧化碳对主盐的影响。 d、使[Sn(OH)6]2-电离度降低,提高阴极极化。 当游离碱浓度过高时,会使阳极的钝化膜溶解,此时应 加入少量的冰乙酸来调整。含量低时,阳极的表面会结上 一层壳垢,此时应补加一定量的氢氧化物。

3~4 A/dm2

阴极电流密度

8~10A/dm2

阳极

不溶性的镍板或镀镍钢板

化学法

过硼酸钠 0.4g/L

过氧化氢 0.3ml/L

Байду номын сангаас

9

生产中可采取以下方法使锡阳极保持金黄色,以Sn4+形态 正常溶解,防止产生Sn2+的生成:

a、阳极带电入槽,并始终保持阴、阳极面积比,电镀过 程中不能断电。因为,不通电或阳极电流密度小时阳极以 Sn2+形态溶解。因此,当第一槽零件入槽时,应先打开电源, 把零件挂在阴极导电棒上(必须注意不能先挂阳极),再按阴、 阳极面积比立即挂人阳极;零件出槽时,取出一挂时应立即 补充另一挂,交替进行,以便不 降低电流密度,不断电; 最后一槽零件出槽时,应先取出部分锡阳极,然后再相应地 取出零件,逐步地降低电流,直到完全取出零件再切断电源。

镀液中各主要成分的作用及操作条件的影响

(1)锡酸盐

锡酸钠(钾)是主盐。主盐浓度增高有利于提高阴极电流密 度,加快沉积速度。但主盐浓度过高时,阴极极化作用降 低,镀层粗糙,溶液的带出和其它损耗均增加,成本提高; 主盐浓度过低时,虽能提高溶液的分散能力,镀层洁白细 致,但阴极电流密度、阴极电流效率和沉积速度都明显下 降。一般以控制主盐中锡的含量在40g/L左右为好(快速电 镀中可高达80g/L,滚镀时则适当低些),此时既有较高的 镀液分散能力,又可得到结晶细致的镀层。锡酸钠的含锡 量应在41%以上,锡酸钾的含锡量应在38%以上,以保证 主盐的质量。

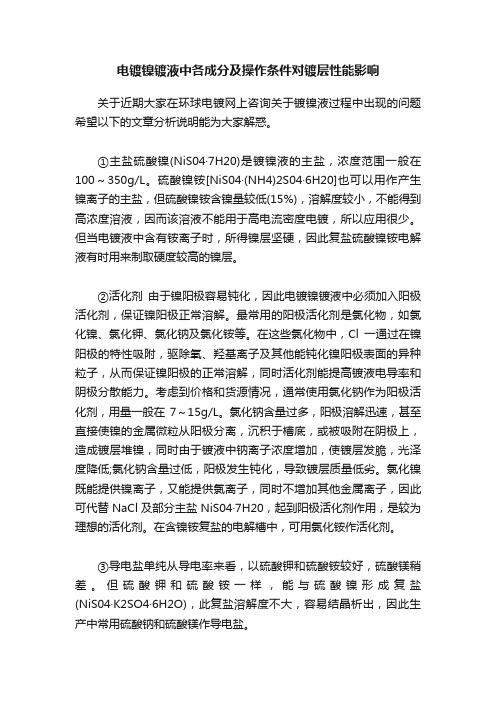

电镀镍镀液中各成分及操作条件对镀层性能影响

电镀镍镀液中各成分及操作条件对镀层性能影响关于近期大家在环球电镀网上咨询关于镀镍液过程中出现的问题希望以下的文章分析说明能为大家解惑。

①主盐硫酸镍(NiS04·7H20)是镀镍液的主盐,浓度范围一般在100~350g/L。

硫酸镍铵[NiS04·(NH4)2S04·6H20]也可以用作产生镍离子的主盐,但硫酸镍铵含镍量较低(15%),溶解度较小,不能得到高浓度溶液,因而该溶液不能用于高电流密度电镀,所以应用很少。

但当电镀液中含有铵离子时,所得镍层坚硬,因此复盐硫酸镍铵电解液有时用来制取硬度较高的镍层。

②活化剂由于镍阳极容易钝化,因此电镀镍镀液中必须加入阳极活化剂,保证镍阳极正常溶解。

最常用的阳极活化剂是氯化物,如氯化镍、氯化钾、氯化钠及氯化铵等。

在这些氯化物中,Cl一通过在镍阳极的特性吸附,驱除氧、羟基离子及其他能钝化镍阳极表面的异种粒子,从而保证镍阳极的正常溶解,同时活化剂能提高镀液电导率和阴极分散能力。

考虑到价格和货源情况,通常使用氯化钠作为阳极活化剂,用量一般在7~15g/L。

氯化钠含量过多,阳极溶解迅速,甚至直接使镍的金属微粒从阳极分离,沉积于槽底,或被吸附在阴极上,造成镀层堆镍,同时由于镀液中钠离子浓度增加,使镀层发脆,光泽度降低;氯化钠含量过低,阳极发生钝化,导致镀层质量低劣。

氯化镍既能提供镍离子,又能提供氯离子,同时不增加其他金属离子,因此可代替NaCl及部分主盐NiS04·7H20,起到阳极活化剂作用,是较为理想的活化剂。

在含镍铵复盐的电解槽中,可用氯化铵作活化剂。

③导电盐单纯从导电率来看,以硫酸钾和硫酸铵较好,硫酸镁稍差。

但硫酸钾和硫酸铵一样,能与硫酸镍形成复盐(NiS04·K2SO4·6H2O),此复盐溶解度不大,容易结晶析出,因此生产中常用硫酸钠和硫酸镁作导电盐。

加入硫酸钠(Na2S04·10H20)和硫酸镁(MgS04·7H20)能提高镀液导电性和分散能力,降低施镀温度,硫酸镁还能使镀镍层白而柔软(不能消除其他因素引起镍层发暗的弊病)。

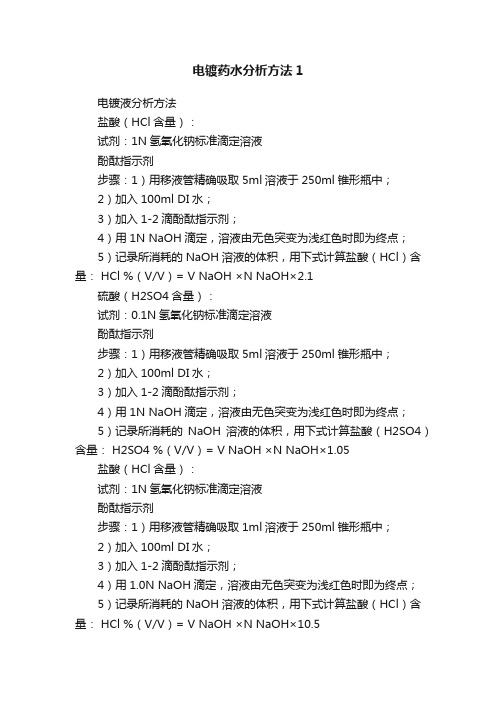

电镀药水分析方法1

电镀药水分析方法1电镀液分析方法盐酸(HCl含量):试剂:1N氢氧化钠标准滴定溶液酚酞指示剂步骤:1)用移液管精确吸取5ml溶液于250ml锥形瓶中;2)加入100ml DI水;3)加入1-2滴酚酞指示剂;4)用1N NaOH滴定,溶液由无色突变为浅红色时即为终点;5)记录所消耗的NaOH溶液的体积,用下式计算盐酸(HCl)含量: HCl %(V/V)= V NaOH ×N NaOH×2.1硫酸(H2SO4含量):试剂:0.1N氢氧化钠标准滴定溶液酚酞指示剂步骤:1)用移液管精确吸取5ml溶液于250ml锥形瓶中;2)加入100ml DI水;3)加入1-2滴酚酞指示剂;4)用1N NaOH滴定,溶液由无色突变为浅红色时即为终点;5)记录所消耗的NaOH溶液的体积,用下式计算盐酸(H2SO4)含量: H2SO4 %(V/V)= V NaOH ×N NaOH×1.05盐酸(HCl含量):试剂:1N氢氧化钠标准滴定溶液酚酞指示剂步骤:1)用移液管精确吸取1ml溶液于250ml锥形瓶中;2)加入100ml DI水;3)加入1-2滴酚酞指示剂;4)用1.0N NaOH滴定,溶液由无色突变为浅红色时即为终点;5)记录所消耗的NaOH溶液的体积,用下式计算盐酸(HCl)含量: HCl %(V/V)= V NaOH ×N NaOH×10.5氨基磺酸镍镍离子试剂:0.05N EDTA 标准滴定溶液MX(紫尿酸胺)指示剂氨水步骤:1)用移液管精确吸取1ml镀液于250ml锥形瓶中;2)加入100ml DI水;3)加入10ml氨水;4)加入0.2gMX指示剂;5)用0.05N EDTA滴定,溶液由褐色至蓝紫色时即为终点;6)记录所消耗的EDTA溶液的体积,用下式计算Ni含量:Ni(g/L)= V EDTA×C EDTA×58.7H3BO3试剂:0.1N氢氧化钠标准滴定溶液甘露醇BCP(溴甲酚紫)指示剂步骤:1)用移液管精确吸取1ml镀液于250ml锥形瓶中;2)加入20ml DI水;3)加入5g甘露醇;4)加入BCP指示剂4滴;5)用0.1N NaOH滴定,溶液由黄绿色变为蓝色时即为终点;6)记录所消耗的NaOH溶液的体积,用下式计算HBO3含量;H3BO3(g/L)= V NaOH×C NaOH×61.8NiCl2·6H2O(氯化镍)试剂:0.1N硝酸银标准滴定溶液2%铬酸钾指示剂步骤:1)用移液管精确吸取2ml镀液于250ml锥形瓶中;2)加入50ml DI水;3)加入2%铬酸钾指示剂1ml;4)用0.1N AgNO3滴定,溶液由亮黄色变为土黄色时即为终点;5)记录所消耗的AgNO3溶液的体积,用下式计算阳极活化剂含量:NiCl2·6H2O(g/l)V×N×59.5(二价锡)试剂:0.1N碘酸钾标准滴定溶液淀粉指示剂浓盐酸步骤:1)用移液管精确吸取2ml电镀溶液于250ml锥形瓶中;2)加入50ml DI水;3)加入50ml浓盐酸;4)加入1-2ml淀粉指示剂;5)用0.1N碘酸钾滴定,溶液由无色突变为蓝色时即为终点;6)记录所消耗的碘酸钾溶液的体积,用下式计算二价锡含量:Sn2+(g/L )= V KIO3× N KIO3×11.9×2.5铅离子的分析方法试剂:0.05M EDTA0.05M 硫酸锌30%双氧水20%三乙醇胺缓冲溶液(54g氯化铵溶于350ml浓氨水溶液中用去离子水配成1L溶液)铬黑T指示剂(1g和400g氯化钠混合)步骤:1)用移液管精确吸取5ml电镀溶液于250ml锥形瓶中;2)加入100ml DI水;3)精确量取0.05M EDTA 25ml;4)加2ml 双氧水;5)加5ml三乙醇胺;6)加20ml 缓冲溶液;7)加少许铬黑T;8)用0.05M 硫酸锌溶液从蓝色滴定到紫色为终点Pb2+ = (25-滴定量)×2.072 g/L= (V EDTA×C EDTA)-(V Zn×C Zn)×41.44常用标准溶液配制和标定以下所用一般试剂纯度为分析纯,基准试剂要求为优级纯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、電鍍基本概念(續)

3.鍍層沉積連續性(Continuity)

鍍層含孔隙(pore);不均勻(uneven)之探討: 鍍層厚度增加 孔隙度降低。 底層金屬清潔度高 孔隙度降低。 鍍液潔淨度高孔隙度降低。

4.鍍層沉積均勻性(Uniformity)

均勻度受到電極形狀、距離之影響。可經由鍍液配方、攪拌等方式改善。

若需高速鍍鎳,則以下配方條件可供參考: 高速鍍液

氨基磺酸鎳:650 g/l 以上 氯化鎳: 6-18 g/l 硼酸: 36-48 g/l pH: 4 溫度: 60-71°C

Confidential

9/26/2005 Page:10 Rev_2005_A

三、鍍液組成介紹(鎳)

組成與作用: 氨基磺酸鎳;

硼酸主要作為控制pH值的緩衝劑(Buffer)使用。對整體槽液而言,加入硼酸可抵抗外來的酸鹼液 對鍍液的衝擊,保持pH值的穩定以維護鍍層的品質;就陰極區域(擴散層)而言,由於鎳離子自陰 極取得電子而還原於陰極之上,同時氫離子(H+)也會結合電子而成為氫氣,因此陰極的氫離子將 迅速減少。此時若鍍液中存在硼酸,經由攪拌可迅速補充氫離子,這種傳輸效果可防止高電流的 燒焦現象。由於pH值是由氫離子決定,因此氫離子增加則pH下降,氫離子減少則pH增加。但須注 意硼酸的溶解度不高,液溫太低則易結晶析出。

基本上有機添加物並不影響質量傳遞,卻可影響電荷傳遞。若陰極板面各處與孔內,當質 量傳遞與電荷傳遞的差異很小時,則板面的電流密度也會接近,鍍層自然分佈005 Page:6 Rev_2005_A

二、2、3 級電流分布

3. 三級電流分佈(Tertiary current distribution )

由於載體與平整劑可降低極化曲線的斜率,而光澤劑卻會增加極化曲線的斜率。電鍍進行時 光澤劑吸附於低電流密度區(如凹陷處),由於光澤劑會增加電鍍速率,由於凹陷部位的電鍍速 率增快,可達到填補凹陷的目的。同時又借助平整劑降低高電流區的電鍍速率,使突出部分 的鍍層較薄,以達平整的目的。

Confidential

Confidential

9/26/2005 Page:9 Rev_2005_A

三、鍍液組成介紹(鎳)

不含氯離子型: 氨基磺酸鎳:450 g/l 硼酸: 30 g/l 攪拌: 陰極、鍍液循環 pH: 3-5 溫度: 38-60°C

無氯型鍍液可使用非溶解性的白金鈦網陽極,而且鍍液中鎳離子濃度可 提高至150 g/l,因此若搭配高電流(如電流密度達450 ASF),即可達到所 謂的高速鍍鎳。

為提高生產速率與節省用量,現在幾乎都用輸送帶式直立進行之自動鍍鎳金設備。為迎合這種 高速度鎳的方式,則鍍鎳槽液中須有高含量的鎳離子。氨基磺酸鎳(Nickel Sulfamate Ni(NH2SO3)2 )的離子濃度高達150g/l,因此適用於此製程。氨基磺酸鎳的鍍層有較多的硫含量, 因此內應力低且柔軟。由於抗張應力(Tensile stress)極低,甚至可調整至抗壓應力(Compression stress),相當有利於鍍層之附著力。

9/26/2005 Page:7 Rev_2005_A

二、2、3 級電流分布

P

V

P

濃度漸稀

濃度均勻的

擴散層(擴散與對流) 主槽液

V

P

V

P: 陰極表面峰部(Peak) V: 陰極表面谷部(Valley)

添加劑

鍍層

陰極底材 極薄的靜止層

:表示擴散

離子在電性驅 動下產生遷移

:表示對流

圖1-1. 鍍層邊界層示意圖

鍍層沉積分佈力(Throwing power) 定義:T.P. = 陰極面沉積均勻厚度之能力

達到均勻鍍層:電流分佈均勻;電極極化;鍍液導電鍍增加。 陰極效率減小(電流密度上升)金屬離子分佈均勻T.P.增加; 適當攪拌金屬離子分佈均勻T.P.增加

Confidential

9/26/2005 Page:5 Rev_2005_A

三級電流分佈效應雖不及一級與二級電流分佈,但仍與均佈力息息相關。此效應主要於槽 液的有機添加劑(Organic Additives)構成。 通常Additives包括三種成分,即光澤劑(Brightener)、平整劑(Leveler)與載體(Carrier),三種 添加劑均會在陰極表面的邊界層產生作用,其作用分述如下:

一、電鍍基本概念 二、二次/三次電流分布 三、鍍液組成介紹(Ni/Au)

Confidential

9/26/2005 Page:2 Rev_2005_A

一、電鍍基本概念

1.電鍍基礎:

電鍍目的:裝飾性;保護性;導通性 要求性質:鍍層附著性;緻密性;均勻性;外觀性 影響因素:鍍液成分;添加劑;pH值;溫度; 攪拌(吹氣);電流密度 電鍍原理:

平整劑屬於多鏈結的聚合體 (Multichained polymer),具有許多帶正電荷的側鏈,可在局部的 高電流區減少鍍層的過鍍(Overplate)。這種聚合體將藉著靜電的吸引力,遷移至陰極的高電 流密度區,而聚集在孔壁或板面的轉角處(Knee),因此可有效防止高電流密度區所產生的過 鍍,達到鍍層平整的效果。

鍍液濃度, 成分和特性

Confidential

9/26/2005 Page:1 Rev_2005_A

內容說明

背景說明: 透過了解鍍液濃度成分及相關特性進而運用到實務改善及日常保養上,以 技委會作一個電鍍知識与經驗的橋樑

內容慨況: 鍍種包含太廣,本教材僅著重於一般概念性學理與常用技術 報告將從何謂二次,三次電流分布? 談及鍍液管控,並以電鍍生產實際例子加以說明

Confidential

9/26/2005 Page:12 Rev_2005_A

三、鍍液組成介紹(鎳)

鍍鎳槽液的維護:

低電流假鍍 (Dummy plating) 低電流(2-5 ASF)下以曲折的不鏽鋼板析出金屬雜質。一般在生產前假鍍半個小時。

活性碳處理 平時處理以粒狀活性碳濾心過濾槽液中的有機雜質;定期則以粉狀活性碳混入槽液中,

Confidential

9/26/2005 Page:11 Rev_2005_A

三、鍍液組成介紹(鎳)

添加劑; 鍍鎳時若不添加有機添加劑,鍍層中原子逐漸成長時,是以金字塔形的方式堆積。因此在

堆積層之間容易發生凹點或粗粒,鍍層成長的示意圖表示如下:

A. 無添加劑

B. 有添加劑

: 添加劑

:鎳晶格

因此除上述的主要成分外,鍍液中仍須加入適當的添加劑,如改善鍍層光澤性(及平整)的光澤 劑或是增進鍍層物理性質(延展性、內應力)的控制劑。一般非裝飾性鍍鎳並不加光澤劑,只添 加濕潤劑(Wetting Agent)或抗凹劑(Anti-pitter),以消除最易產生的凹點。但這些添加劑在長期 使用後,會裂解造成有機污染,故須定期做活性碳處理。

鍍層粒子須微細(fine grains)及純淨。 影響鍍層粒子微細之因素: 鍍液成分;電流密度;溫度等。 高溫、高電流密度 粒子粗糙、鬆散。 含少量金屬不純物 鍍層:海棉狀、斑點。 鍍液金屬濃度低(以錯離子型態存在) 粒子較細、緊密。

Confidential

9/26/2005 Page:4 Rev_2005_A

加強攪拌以吸收有機雜質,之後進行較長時間的沉澱以方便過濾。其實活性碳吸附有機質 的速度相當快,最初的幾分鐘效果最佳且溫度影響不大,混合過久反而又會將吸附物釋出。 一般作業程序為加溫至65˚C,添加方式為每公升加5克活性碳粉,攪拌約2小時,經長時間 沉澱後過濾。此外經長時間操作後,可先用強氧化劑(如雙氧水)將有機物氧化成更小的分 子片斷,再利用活性碳吸收,如此的清除效果更佳。這方面作業為每公升槽液加入5 ml雙 氧水,劇烈攪拌以求充分作用,最後維持2小時以上的高溫以清除雙氧水。

2H2NSO3¯ [ SO3 N— NSO3 ]¯ + 2H+ + 2e¯

││

HH

}--低電流時陽極電解

2H2NSO3¯ [ SO3 N— NSO3 ]2¯ + 4H+ + 4e¯

上述反應可知硫酸根將逐漸增加, 因而失去原本氨基磺酸根的優點, 最明顯的表徵就是pH值呈現下降 的趨勢(即H+增加),而陰極效率 也將逐漸下降。此時即應加入氨 水以挽回此反應趨勢,重新使pH 值回到規格範圍內。

為求鍍層與底材緊密結合,須注意鍍面的清潔(不含oil、氧化物、硫化物),且鍍 層須具有粒子(grain)或晶體(crystal)結構,其延展性與底層金屬接近。

採用的清潔法有以下幾類: 化學去油、電解去油、有機溶劑去油; 酸液浸洗、電解清洗、電洗; 電解磨光、機械磨光;噴砂等

2.鍍層沉積緻密性(Cohesion)

在此對於電荷傳遞與質量傳遞加以瞭解: 一般會影響Mass transfer的因素有: 鍍液濃度; 電鍍速率; 攪拌情形; 槽液溫度。

質量傳遞受到槽液攪動與打氣的影響,通常攪動與打氣僅能影響陰極表面的質量傳遞, 至於孔內的質量傳遞則幾乎由陰極擺動的距離與頻率所決定。 而有關Charge transfer的影響因子為:吸附陰極的有機添加物; 吸附陰極的有機添加物與金屬離子的複合物。

1. 載體:吸附於陰極表面,阻礙高電流區離子的還原反應 (–)。 2. 光澤劑:吸附於陰極表面,可取代部分的載體之用,增加該區的電鍍速率 (+)。 3. 平整劑:可被吸附並取代某些特定位置(通常為高電流密度區或高攪拌區)的光澤劑或載體, 能降低電鍍速率 (–)。 增加電鍍速率;增加極化曲線斜率:Brightener。 降低電鍍速率;降低極化曲線斜率:Carrier & Leveler。

圖1-2. 鍍層邊界層示意圖

Confidential

9/26/2005 Page:8 Rev_2005_A

三、鍍液組成介紹(鎳)

一般氨基磺酸鎳的配方有三種,即: 含氯離子型: