熔炼工艺对Cu-10Ni-5Mo合金组织和导热性能的影响

焊后热处理对10Ni5CrMoV钢热影响区低温冲击韧性的影响

o ipc u h es f eca ega e g ni H Z i tehget f r 2 C×15hps e etra et fm ato gns t or i dr i A i s a e 6 0o t oh s n e o n sh h t . ot l h a t t n, w d e m

n s s su id e swa t d e .T e rs t h w a e c a s r i e go st ewe k s o ei h e u s s o t t o re g an d r i n i a e tg n n HAZ, n t e o e a d, e v l e l h t h e h o t rh h h n h t au

pa tt ugh s c o ne s

0 前

言

处理 前后 的组 织 及 低 温 (一5 O℃ ) 冲击 韧 性 的 变 化 规

lN5 r V钢是 我 国 自行 研 制 的 一 种 屈 服 强 度 O icM0

律, 确定 了合适 的冷却 时间£ , 们 并依此确定 了合适 的 焊后 热处 理工 艺 参数 。

Ke r s: 1 Ni Cr o s e l h a —a e t d z n , p swdd h tt e t e t y wo d 0 5 M V t e , e t f ce o e ot e r a m n , l w — tm p r t r m - a o e eauei

1 试 验材 料 与方 法 1 1 试 验用 钢 . ‘

大于 75M a 8 P 的低合金高强度 高韧性钢 , 广泛应用在

压 力容 器及 船 舶 工 业 中。文 献 [ , 已就 焊接 热 循 环 12] 对 1N5 r V钢组 织 与 性 能 的影 响进 行 了较 为深 入 0 iCMo

重熔处理对火焰喷涂Ni55A合金涂层组织和性能的影响

采用火焰喷涂技术在316L不锈钢表面制备Ni55A合金涂层,对涂层分别进行火焰重熔和真空重熔处理,分析了重熔处理对涂层微观形貌、硬度分布和孔隙率的影响。

结果表明:火焰重熔和真空重熔可将火焰喷涂涂层的孔隙率从 4.2%分别降低到0.34%和0.86%,并将基体与涂层界面处的结合状态由机械结合变为冶金结合;与火焰重熔相比,真空重熔后涂层与基体界面处的扩散层厚度更大,组织更粗大,孔隙形状更加不规则;火焰重熔和真空重熔后涂层的平均硬度分别提高了60,15HV,火焰重熔后涂层的硬度较高且硬度波动较小。

1 试样制备与试验方法基体材料选用316L不锈钢,加工成直径为18cm的钢球用于后续喷涂;涂层材料选用Ni55A镍基自熔合金粉末,粒径在50~100μm。

用酒精对316L不锈钢基体表面进行冲洗,以去除油污及其他杂质,然后放入自动控温炉中进行预热,温度控制在200℃左右。

使用涂喷焊两用炬进行火焰喷涂,调节氧气压力为0.5MPa,乙炔压力为0.15MPa,火焰喷距为150mm,采用90°垂直喷凃,冷却至室温后分别进行火焰重熔和真空重熔处理。

选用SCR系列氧-乙烷重熔炬对涂层进行火焰重熔处理,调节火焰喷距为150mm,喷枪移动速度为5cm·min-1,以试样表面出现“镜面反光”的熔化现象作为停止火焰重熔的准则。

使用加压气冷真空烧结炉对涂层进行真空重熔处理,将真空炉抽真空到10Pa后,升温到1050℃保温10min,升温速率为8~15℃·min-1,随炉冷却。

采用电火花切割机在重熔前后的涂层试样上截取金相试样,经砂纸打磨、机械抛光,采用光学显微镜(OM)对涂层截面形貌进行观察,通过Ima geProPlus软件在相同倍数的金相照片中对涂层的孔隙率进行统计。

将金相试样用饱和草酸溶液电解腐蚀3s后,用OM观察涂层的显微组织。

采用场发射扫描电镜(SEM)对重熔前后涂层的微观形貌进行观察,并用SE M配备的能谱仪(E DS)对孔隙附近的微区成分进行分析。

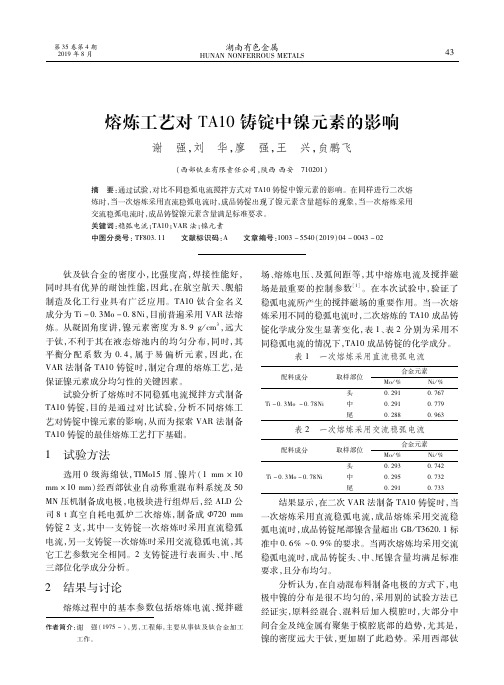

熔炼工艺对TA10铸锭中镍元素的影响

结果显示,在二次 VAR法制备 TA10铸锭时,当 一次熔炼采 用 直 流 稳 弧 电 流,成 品 熔 炼 采 用 交 流 稳 弧电流时,成品铸锭尾部镍含量超出 GB/T36201标 准中 06% ~09%的要求。当两次熔炼均采用交流 稳弧电流时,成 品 铸 锭 头、中、尾 镍 含 量 均 满 足 标 准 要求,且分布均匀。

钛及钛 合 金 的 密 度 小,比 强 度 高,焊 接 性 能 好, 同时具有优 异 的 耐 蚀 性 能,因 此,在 航 空 航 天、舰 船 制造及化 工 行 业 具 有 广 泛 应 用。 TA10钛 合 金 名 义 成分为 Ti-03Mo-08Ni,目前普遍采用 VAR法熔 炼。从凝固角度讲,镍元素密度为 89g/cm3,远大 于钛,不利于 其 在 液 态 熔 池 内 的 均 匀 分 布,同 时,其 平衡分 配 系 数 为 04,属 于 易 偏 析 元 素,因 此,在 VAR法制备 TA10铸锭时,制定合理的熔炼工艺,是 保证镍元素成分均匀性的关键因素。

2 结果与讨论

熔炼过程中 的 基 本 参 数 包 括 熔 炼 电 流、搅 拌 磁

作者 简 介:谢 强 (1975-),男,工 程 师,主 要 从 事 钛 及 钛 合 金 加 工 工作。

场、熔炼电压、及 弧 间 距 等,其 中 熔 炼 电 流 及 搅 拌 磁 场是最重 要 的 控 制 参 数[1]。 在 本 次 试 验 中,验 证 了 稳弧电流所产生的搅拌磁场的重要作用。当一次熔 炼采用不同的稳弧电流时,二次熔炼的 TA10成品铸 锭化学成分发生显著变化,表 1、表 2分别为采用不 同稳弧电流的情况下,TA10成品铸锭的化学成分。

合金成分及熔炼工艺对高熔点Cu-Ni合金组织及热物性的影响

(4)In Cu-Ni-Nb-Mo alloy,when the content of Ni element is stable,the thermal conductivity improves as a result of the increase of Nb and Mo,which contributes to the rise of precipitated phase,but the melting point drops.(5)Under the experiment condition,the sequence of various elements’primary and secondary effect on thermal conductivity and melting point of Cu-Ni-Nb-Mo alloy remains fixed:Ni-Nb-Mo.The effect of Ni on the copper alloy thermal conductivity and melting point is obvious.The more Ni is in copper alloy,the lower the thermal conductivity is and the higher the melting point is.Effects of elements Nb and Mo on copper alloy follow respectively.(6)Under the experiment condition,by comprehensive balance analyzing of orthogonal experiment,the optimal composition of high-conductivity and high-melting point copper alloy is Cu-15Ni-3Nb-2Mo,the thermal conductivity of which is 54.70(m·k)and the melting point1131.59℃.Key words:Cu-Ni alloy,melting process,alloy composition,microstructure,thermal conductivity,melting point,hardness目录摘要 (I)Abstract (II)目录 (IV)第1章绪论 (1)1.1选题依据及意义 (1)1.2高热导率高熔点铜合金成分设计 (2)1.2.1基体材料的选择 (2)1.2.2合金元素的确定 (7)1.2.3高热导率高熔点铜镍合金制备工艺 (12)1.2.4铜镍系合金组织和性能 (14)1.3本文主要研究内容 (14)第2章实验材料、设备及方法 (16)2.1实验材料 (16)2.2实验设备 (16)2.3实验方法 (16)2.3.1合金成分设计 (16)2.3.2熔炼工艺 (18)2.3.3金相试样的制备及观察 (20)2.3.4合金熔点测定 (21)2.3.5合金热导率测量 (21)2.3.6合金硬度测试 (22)2.4技术路线 (22)第3章熔炼工艺及成分对合金组织影响研究 (23)3.1引言 (23)3.2熔炼工艺对Cu-Ni-Mo合金组织的影响 (23)3.2.1感应熔炼工艺制备的Cu-Ni-Mo合金组织 (24)3.2.2电弧熔炼工艺制备的Cu-Ni-Mo合金组织 (25)3.3合金成分对合金组织的影响 (28)3.3.1Cu-Ni-Nb-Y合金组织 (28)3.3.2Cu-Ni-Nb-Mo合金组织 (30)3.4本章小结 (33)第4章高热导率高熔点铜合金性能研究 (34)4.1引言 (34)4.2熔炼工艺对合金热物性能的影响 (34)4.2.1Cu-Ni-Mo合金热导率 (34)4.2.2Cu-Ni-Mo合金熔点 (36)4.2.3Cu-Ni-Mo合金硬度 (38)4.3合金成分对合金热物性能的影响 (39)4.3.1Cu-Ni-Nb-Y热导率和熔点 (39)4.3.2Cu-Ni-Nb-Y合金硬度 (40)4.3.3Cu-Ni-Nb-Mo合金热导率与熔点 (41)4.3.4确定最优成分 (43)4.4优化后的Cu-Ni-Nb-Mo合金组织和性能 (44)4.4.1优化后的Cu-Ni-Nb-Mo合金组织 (45)4.4.2优化后的Cu-Ni-Nb-Mo合金热物性 (47)4.5本章小结 (48)第5章结论与展望 (50)5.1结论 (50)5.2展望 (51)参考文献 (52)攻读硕士期间发表论文 (55)致谢 (56)第1章绪论1.1选题依据及意义高炉的寿命是制约生产高效化、连续化的一个重要因素,如何提高高炉的使用寿命保证高效连续化生产已成为各国冶炼工作者共同关注的问题[1]。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着现代工业的飞速发展,Cu-P-Cr-Ni-Mo双相耐候钢因其优良的耐腐蚀性和机械性能被广泛应用于各种极端环境中。

然而,在焊接过程中,焊接热影响区(HAZ)的微观组织和性能会受到极大的影响,进而影响其整体性能和使用寿命。

原始组织的形态和结构对这种影响起着至关重要的作用。

本文旨在探讨原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响,以期为该类型钢的焊接工艺优化提供理论支持。

二、材料与方法1. 材料准备本实验所使用的Cu-P-Cr-Ni-Mo双相耐候钢来自同一批次、相同热处理状态的材料,分别进行原始组织和焊接热影响区的组织结构观察与性能分析。

2. 实验方法首先,对原始材料进行金相显微镜和扫描电镜(SEM)观察,分析其微观组织结构。

然后,将材料进行焊接处理,观察不同热循环条件下的焊接热影响区(HAZ)的微观组织变化。

通过X射线衍射(XRD)和硬度测试等手段,分析其相组成和硬度变化。

三、结果与讨论1. 原始组织的影响原始组织的形态和结构对焊接热影响区的形成起着决定性作用。

当原始组织中存在大量的硬质相和夹杂物时,这些区域在焊接过程中更容易形成脆性区域,降低材料的整体性能。

而当原始组织中硬质相和夹杂物分布均匀且细小,其在焊接过程中对HAZ 的影响相对较小。

2. 焊接热影响区的微观组织变化在焊接过程中,由于温度梯度的存在,HAZ的微观组织会发生显著变化。

随着温度的升高,部分区域会发生相变,形成新的相结构。

这些新形成的相结构和晶粒尺寸的变化会对材料的力学性能产生影响。

3. 硬度和相组成的变化随着焊接温度的升高和时间的延长,材料的硬度会发生变化。

在HAZ的不同区域,硬度的变化趋势不同。

同时,通过XRD分析发现,不同区域的相组成也会发生变化,这进一步影响了材料的整体性能。

四、结论本文通过实验研究了原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

两相区淬火对5NiCrMo钢组织与性能的影响

全国低台金钢、微合金非调质钢学术年会图4不同制度下试验钢的微观组织,(a)880"C淬火;(b)880"C淬火+640"C回火(c)880'c淬火+730"C淬火:(d)880℃淬火+730"C淬火+580℃回火Fig4Opticalmicrographsofthespecimens.(aJquenchingat880"C,(b)quenchingat880'Candtemperingat640℃,(c)quenchingat880'C龃dintcrcrifica!quenchingat730"C,(d)quenching缸88。

℃andtemperingat640"C.(c)temperingat580℃afterintercriticalquenching.二次淬火状态下,5NiCrMo钢组织结构仍保持板条状(图5c),它是由二次板条马氏体和铁素体组成的混合组织。

此外.二次淬火组织中还观察到少量的孪晶,它由宽度不足0.1um的细小的微孪晶组成,见图7。

二次淬火后再进行回火,板条组织的基本形貌大致保持不变,但有部分区域板条边界变模糊,开始出现再结晶晶核(图5d)。

QQ’T处理后,组织上的一个重要特征就是,回火过程中,逆转变奥氏体在钢中析出,图8是逆转变奥氏体析出相及其电子衍射花样,可以看到,岛状逆转变奥氏体沿着马氏体板条边界析出。

全国低合金钢、微合金非调质俐学术年会围5不同制度下试验钢的TEM组织,(a)880℃_;率火;(b)880"C淬火+64012回火I(c)880"C淬火+730'12淬火;(d)880"(2淬火+730℃淬火+580"(2回火Fig.5TEMofthespecimens.(a)quenchingat880'C,(”quenchingat880"0andtemperingat640"C,(C)quenchingat880.12andintercriticalquenchingat730"C,(d)quenchingat880'Candtemperingat640"C,(c)temperingat580'12afterintercriticalquenching.图6淬火状态下的自回火组织Fig.6Auto-temperingmierostruetureintererticalofquenchingspecimen图7二次淬火状态下的李晶组织Fig.7Twinedmartensiteofquenchingspecimen263全国低合金钢、,馓合金非调质钢学术年会倒8880"C淬火+730"(2淬火+580"(2回火后得到的逆转变奥氏体.(a)明场相:(b)陪场相;(c)衍射花样;(d)指数标定Fig8Precipitatedaustcniteof[hcspecimenstemperingat580'Cafterine∞riticalquenchingat730"C(a)brightfieldimagc,(b)darkfieldimage:(c)diffractionpat_terns,(d)demarcateofdiffi'actionpatterns.3讨论以上试验结果表明.5N论TMo钢经过两相区二次淬火+回火处理后.具有良好的综合性能,在保持高强度的情况下,低温韧性显著提高.屈强比降低,并且改善了钢的回火稳定性,这种良好的综合性能与微观组织结构有密切的内在联系。

《2024年原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着工业技术的不断发展,耐候钢作为一种重要的工程材料,其性能和应用的领域日益扩大。

Cu-P-Cr-Ni-Mo双相耐候钢,由于含有多种合金元素,具有优异的耐腐蚀性、高强度和良好的焊接性,广泛应用于桥梁、建筑、车辆等工程领域。

然而,在焊接过程中,焊接热影响区(HAZ)的组织和性能会受到原始组织的影响,进而影响整个结构的性能。

因此,研究原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响具有重要的理论和实践意义。

二、Cu-P-Cr-Ni-Mo双相耐候钢及其原始组织Cu-P-Cr-Ni-Mo双相耐候钢主要由铁素体和珠光体组成。

其原始组织主要受到合金元素含量、冷却速度、热处理工艺等因素的影响。

其中,铜(Cu)和磷(P)的加入可以改善钢的耐腐蚀性;铬(Cr)可以增加材料的抗氧化性;镍(Ni)可以提高材料的韧性和抗冲击性能;钼(Mo)则可以增强钢的力学性能。

这些元素的含量及比例将直接影响钢的原始组织和其焊接后的性能。

三、原始组织对焊接热影响区的影响1. 原始组织的晶粒大小对焊接热影响区的影响原始组织的晶粒大小将直接影响到焊接过程中HAZ的晶粒变化和晶界分布。

粗大的晶粒会导致HAZ的热循环敏感性和组织变化程度加剧,进而影响焊接接头的性能。

而细小的晶粒则有助于提高焊接接头的力学性能和耐腐蚀性。

2. 合金元素对焊接热影响区的影响合金元素的含量和分布对HAZ的微观结构和性能有着重要影响。

例如,铬(Cr)元素能够增加焊接过程中形成的氧化物层的稳定性,从而提高耐腐蚀性。

镍(Ni)元素可以稳定晶格结构,提高焊接接头的韧性。

钼(Mo)元素则能够强化基体组织,提高焊接接头的强度和硬度。

这些元素在焊接过程中会通过不同的方式影响HAZ的组织和性能。

3. 原始组织的相组成对焊接热影响区的影响原始组织的相组成将决定HAZ在焊接过程中的相变行为和相分布。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着工业技术的不断发展,双相耐候钢因其优良的耐腐蚀性和机械性能,在桥梁、建筑、船舶等工程领域得到了广泛应用。

Cu-P-Cr-Ni-Mo双相耐候钢作为其中的一种重要类型,其焊接性能的优劣直接关系到结构的安全性和使用寿命。

然而,在焊接过程中,由于高温作用,焊接热影响区(Heat Affected Zone, HAZ)的组织和性能会发生显著变化,这将对钢的耐腐蚀性和机械性能产生重要影响。

因此,研究原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响,对于优化焊接工艺、提高钢的耐候性能具有重要意义。

二、原始组织对焊接热影响区的影响1. 原始组织特性Cu-P-Cr-Ni-Mo双相耐候钢的原始组织主要由铁素体和珠光体组成,此外还含有铜、磷、铬、镍、钼等合金元素。

这些元素的存在对钢的组织和性能具有重要影响。

2. 热循环过程及热影响区的形成在焊接过程中,焊缝附近经历了复杂的高温循环,使得该区域的组织发生显著变化,形成热影响区。

热影响区大致可分为熔化区、半熔化区以及局部相变区等。

3. 原始组织对热影响区的影响原始组织的晶粒大小、元素分布、相组成等都会对焊接热影响区的组织和性能产生影响。

例如,晶粒细小的原始组织在焊接过程中能更好地抵抗热循环带来的组织变化,从而使得热影响区的组织和性能更加均匀。

此外,合金元素的分布也会影响热影响区的相变行为和力学性能。

三、实验方法与结果分析1. 实验材料与方法选用不同原始组织特性的Cu-P-Cr-Ni-Mo双相耐候钢进行焊接实验,通过金相显微镜、扫描电镜、X射线衍射等手段观察和分析热影响区的组织和性能变化。

2. 结果分析(1)晶粒变化:原始组织中晶粒细小的钢种在焊接热影响区中晶粒长大程度较小,而晶粒粗大的钢种则晶粒长大程度较大。

这表明原始组织的晶粒大小对热影响区的晶粒变化具有重要影响。

(2)相组成变化:焊接过程中,热影响区的相组成会发生显著变化。

《2024年原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着工业技术的不断发展,Cu-P-Cr-Ni-Mo双相耐候钢作为一种高强度、耐腐蚀性的工程材料,其应用越来越广泛。

然而,在焊接过程中,焊接热影响区(Heat Affected Zone,简称HAZ)的组织与性能变化对钢的耐候性能和力学性能具有重要影响。

原始组织作为钢的基本结构,对焊接过程中的相变、晶粒长大等行为具有决定性作用。

本文旨在探讨原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

二、Cu-P-Cr-Ni-Mo双相耐候钢的原始组织Cu-P-Cr-Ni-Mo双相耐候钢的原始组织主要由铁素体和珠光体组成。

铁素体是钢中的主要基体,具有良好的塑性和韧性;珠光体则是由铁素体和渗碳体组成的层状结构,具有较高的硬度。

这两种组织的比例和分布状态对钢的性能具有重要影响。

三、焊接过程中的热影响区在焊接过程中,由于局部的高温作用,钢的原始组织会发生相变、晶粒长大等行为,形成焊接热影响区。

该区域的组织和性能与原始组织密切相关。

热影响区主要分为熔合区、粗晶区、细晶区和部分熔化区等。

其中,粗晶区和细晶区的组织和性能变化对钢的耐候性和力学性能具有重要影响。

四、原始组织对焊接热影响区的影响(一)原始组织对相变的影响原始组织中的铁素体和珠光体比例对焊接过程中的相变行为具有重要影响。

当铁素体比例较高时,钢的相变温度较低,相变过程中晶粒长大速度较快,导致热影响区的组织和性能发生变化。

而珠光体比例较高的钢,其相变温度较高,相变过程中晶粒长大速度较慢,有利于保持热影响区的组织和性能稳定。

(二)原始组织对晶粒长大的影响原始组织的晶粒大小和分布状态对焊接过程中的晶粒长大行为具有重要影响。

细小的原始晶粒可以有效地阻碍晶粒长大过程,使热影响区的晶粒保持较小的尺寸。

而粗大的原始晶粒则容易导致晶粒在焊接过程中迅速长大,使热影响区的组织和性能发生变化。

熔炼工艺对C-Cr-Ni-Mo-Co系新型不锈钢夹杂物类型与元素偏析的影响

铸

・

造

Au g . 2 01 7 VO 1 . 6 6 NO . 8

82 0 ・

FO UNDRY

பைடு நூலகம்

熔 炼 工 艺对 C — Cr l N i — Mo — C o 系新 型 不 锈 钢 夹 杂物 类 型 与 元 素偏 析 的 影 响

朱梦 赘I j 2 ,丁 恒敏 ,刘振 宝 ,梁剑 雄 ,胡 家齐 ,金 国忠 ,

Ab s t r a c t : A n e w t y p e o f h i g h s t r e n g t h s t a i n l e s s s t e e l ma t e r i a l wa s p r e p a r e d b y t h e s me l t i n g p r o c e s s o f v a c u u m

铝热反应制备Cu-(Ni)-Mo合金及其组织和性能调控

铝热反应制备Cu-(Ni)-Mo合金及其组织和性能调控铝热反应制备Cu-(Ni)-Mo合金及其组织和性能调控摘要:本文研究了利用铝热反应法制备Cu-(Ni)-Mo合金,并探究了不同热处理工艺对合金组织和性能的调控效果。

通过扫描电镜观察、硬度测试等手段对不同样品进行了表征分析。

结果显示,Cu-(Ni)-Mo合金的组织结构可以通过不同的热处理工艺进行调控,从而实现合金性能的优化。

1. 引言Cu-(Ni)-Mo合金是一种重要的工程材料,广泛应用于航空航天、电子、冶金等领域。

然而,传统的制备方法如熔炼法存在生产成本高、工艺复杂等问题。

因此,寻找一种简单、经济、高效的制备方法是当前的研究热点。

2. 实验部分2.1 材料准备本实验采用纯度为99.99%的Cu、Ni和Mo作为原材料。

将这些原材料按一定的摩尔比例混合,并在惰性气氛中进行机械合金化处理。

2.2 铝热反应制备合金将经过机械合金化处理的原材料与足够量的铝粉混合均匀,通过加热使其反应生成Cu-(Ni)-Mo合金。

热处理温度和时间可以根据需要进行调节。

3. 结果与讨论3.1 合金组织观察通过扫描电镜观察合金的组织结构,发现在铝热反应制备的Cu-(Ni)-Mo合金中存在着细小的Cu、Ni和Mo相颗粒。

这些颗粒均匀地分布在整个合金基体中。

当热处理温度和时间增加时,合金基体中的颗粒尺寸逐渐增大,并且颗粒之间的距离也有所增加。

3.2 硬度测试利用Vickers硬度仪对不同热处理工艺得到的Cu-(Ni)-Mo合金进行硬度测试。

结果显示,随着热处理温度和时间的增加,合金的硬度也呈现出增加的趋势。

这是因为经过合适的热处理工艺可以提高合金的结晶度和晶间结构。

4. 总结与展望本文利用铝热反应法成功制备了Cu-(Ni)-Mo合金,并通过不同的热处理工艺对合金的组织和性能进行了调控研究。

结果显示,热处理温度和时间对合金的组织和硬度有显著影响。

未来的研究可以进一步优化热处理工艺,以实现Cu-(Ni)-Mo合金性能的最大化。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着工业技术的不断发展,双相耐候钢因其优异的耐腐蚀性和高强度等特性,在桥梁、建筑、船舶等工程领域得到了广泛应用。

Cu-P-Cr-Ni-Mo双相耐候钢作为一种重要的耐候钢材,其性能和组织的优化对其在工程中的表现尤为重要。

而在双相耐候钢的制造和应用过程中,焊接是一种常见且关键的加工方式。

其中,原始组织的存在对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响不容忽视。

本文将就原始组织对这种耐候钢焊接热影响区的影响进行探讨和分析。

二、Cu-P-Cr-Ni-Mo双相耐候钢的基本性质与特点Cu-P-Cr-Ni-Mo双相耐候钢是一种具有优良耐腐蚀性和高强度的合金钢。

其组织主要由铁素体和贝氏体组成,这种双相结构使得该钢材在承受载荷时具有较好的韧性和强度。

此外,该钢材中含有的Cu、P、Cr、Ni和Mo等元素进一步增强了其耐腐蚀性和高温性能。

三、原始组织对焊接热影响区的影响在Cu-P-Cr-Ni-Mo双相耐候钢的焊接过程中,由于焊接过程中的高温和快速冷却过程,焊缝及周围区域会经历复杂的热循环过程,从而形成焊接热影响区。

原始组织的存在和性质对这一过程有着显著的影响。

首先,原始组织的晶粒大小和形态会影响焊接过程中的热量传递和扩散速度。

晶粒细小的组织在焊接过程中能更快地传导热量,从而减少热影响区的范围和程度。

此外,原始组织的晶界特性和元素的分布也会影响焊接热影响区的组织和性能。

其次,原始组织中的元素含量和分布对焊接过程中发生的冶金反应有重要影响。

特别是Cr、Ni、Mo等合金元素的含量和分布,这些元素在焊接过程中会与氧气和其他元素发生反应,生成具有特定性能的化合物或相。

这些反应会改变焊接热影响区的组织和性能,从而影响整个结构的力学性能和耐腐蚀性。

四、实验分析为了进一步了解原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响,我们进行了实验研究。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言双相耐候钢作为一种高强度、低合金的工程材料,广泛应用于建筑桥梁、压力容器和高速铁路等领域。

其中,Cu-P-Cr-Ni-Mo 成分体系的双相耐候钢以其出色的耐候性能和机械性能受到了广泛的关注。

然而,在焊接过程中,热影响区的组织结构会发生变化,这对钢的力学性能和耐候性有显著影响。

本文旨在探讨原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

二、材料与方法1. 材料准备实验所用的Cu-P-Cr-Ni-Mo双相耐候钢由标准钢厂生产,原始组织经过优化处理。

焊接采用标准的E7016焊条。

2. 实验方法对原始组织进行观察和分析,并使用标准焊接工艺对材料进行焊接。

通过金相显微镜、扫描电镜和X射线衍射仪等手段,观察和分析焊接过程中热影响区的组织结构变化。

同时,通过拉伸试验和冲击试验等方法评估焊接接头的力学性能。

三、结果与讨论1. 原始组织对热影响区的影响(1) 微观结构的变化原始组织的微观结构对焊接过程中的热影响区有着显著的影响。

当原始组织具有较高的均匀性和良好的晶体结构时,焊接过程中晶粒的长大和晶界迁移现象得到有效抑制,这有助于保持焊接接头的力学性能和耐候性。

反之,若原始组织存在较大的晶粒尺寸和较多的缺陷,焊接过程中晶粒的长大和晶界迁移现象将更加明显,可能导致焊接接头的力学性能下降。

(2) 化学成分的分布原始组织的化学成分分布也对热影响区产生影响。

原始组织中含有的合金元素(如Cu、P、Cr、Ni和Mo等)可以有效地改善焊缝的热稳定性和抗腐蚀性。

然而,若合金元素分布不均或含量不足,可能会导致焊缝的热稳定性和耐候性下降。

2. 力学性能的评估(1) 拉伸试验通过拉伸试验发现,具有良好原始组织的Cu-P-Cr-Ni-Mo双相耐候钢在焊接后具有较高的抗拉强度和延伸率。

这表明原始组织的微观结构和化学成分分布对提高焊接接头的力学性能具有重要作用。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》范文

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言在现代化工业和建筑领域中,双相耐候钢因其卓越的耐腐蚀性和高强度等特性,得到了广泛的应用。

Cu-P-Cr-Ni-Mo双相耐候钢作为一种典型的合金钢,具有更优异的性能,在许多复杂的工业环境中表现突出。

然而,在实际的加工和应用过程中,焊接是一项不可或缺的技术,它可能对材料原始组织的结构及性能产生影响。

本文主要探讨了原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

二、材料与原始组织Cu-P-Cr-Ni-Mo双相耐候钢是一种由铜、磷、铬、镍和钼等元素组成的合金钢。

其原始组织主要由铁素体和贝氏体组成,这些组织结构对材料的性能起着决定性作用。

铁素体是主要的基体相,而贝氏体则提供了良好的韧性和强度。

三、焊接过程与热影响区在焊接过程中,由于高温作用,焊缝区域及其附近的母材会经历加热和冷却过程,从而形成焊接热影响区(HAZ)。

这个区域的组织结构会发生变化,可能产生如晶粒粗大、硬质相析出等变化,从而影响材料的性能。

四、原始组织对热影响区的影响1. 原始组织中的铁素体和贝氏体含量:当铁素体含量较高时,其在高温下易于重新排列和转变,形成更加稳定的结构。

贝氏体的存在可以减缓这种过程,使得焊接热影响区的组织变化更加均匀。

因此,合理的铁素体和贝氏体比例有利于稳定焊接热影响区的性能。

2. 原始组织的晶粒大小:晶粒大小直接影响材料的力学性能和耐腐蚀性。

细小的晶粒可以提供更高的强度和韧性,而粗大的晶粒则可能降低这些性能。

在焊接过程中,原始组织的晶粒大小将决定焊接热影响区的晶粒长大程度和微观结构变化。

3. 元素分布与偏析:Cu、P、Cr、Ni、Mo等元素的分布和偏析对材料的性能有着重要影响。

这些元素在焊接过程中的迁移和富集会影响到热影响区的组织形成和性能表现。

特别是钼元素的添加能有效提高钢的抗腐蚀性和热稳定性。

4. 热影响区的机械性能:在经过焊接过程的热循环后,热影响区的硬度、强度和韧性等机械性能都会受到影响。

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》

《原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响》篇一一、引言随着工业技术的快速发展,耐候钢作为一种重要的工程材料,其优良的耐腐蚀性能和力学性能在多个领域得到广泛应用。

Cu-P-Cr-Ni-Mo双相耐候钢,作为一种新型的钢材类型,更是受到了研究者的广泛关注。

然而,在双相耐候钢的加工过程中,尤其是通过焊接方法连接时,不可避免地会产生热影响区,该区域的原始组织会直接影响到材料的性能和焊接质量。

本文将深入探讨原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

二、原始组织的定义与特性原始组织指的是在材料加工前或焊接前所具有的内部结构。

对于Cu-P-Cr-Ni-Mo双相耐候钢而言,其原始组织主要包括铁素体和珠光体等相。

这些相的形态、大小、分布以及比例等特性,将直接决定材料的机械性能和耐腐蚀性能。

三、焊接热影响区的形成及特点在焊接过程中,由于焊接时产生的局部高温,会在材料中形成一定的温度梯度,导致焊接区域被加热到不同的温度范围,从而形成不同的热影响区。

这些区域包括过热区、正火区、部分回火区和淬火区等。

不同区域的原始组织受到不同程度的影响,其微观结构和性能也会发生变化。

四、原始组织对焊接热影响区的影响1. 微观结构变化:原始组织中的铁素体和珠光体等相在受到焊接热循环作用时,其形态和比例会发生改变。

这种变化会影响到热影响区的硬度、韧性等机械性能。

2. 力学性能变化:原始组织中各相的比例和分布会影响到材料的整体力学性能。

在焊接过程中,这种影响会进一步扩大到热影响区,导致该区域的强度、韧性等力学性能发生变化。

3. 耐腐蚀性能变化:Cu-P-Cr-Ni-Mo双相耐候钢的耐腐蚀性能主要依赖于其合金元素和微观结构。

原始组织的改变会影响到合金元素的分布和微观结构,从而影响到热影响区的耐腐蚀性能。

五、实验研究及结果分析通过实验研究,我们可以观察到不同原始组织对Cu-P-Cr-Ni-Mo双相耐候钢焊接热影响区的影响。

轧制温度和变形量对Mo85-Cu复合材料组织和物理性能的影响18

轧制温度和变形量对Mo85-Cu复合材料组织和物理性能的影响摘要:采用熔渗法制备Mo85-Cu复合材料,通过SEM、DSC和热导仪研究轧制温度和轧制变形量对其微观组织和物理性能的影响。

实验结果表明:该轧制工艺适宜于钼铜合金的工业化生产,一定范围内轧制变形量的增大有利于提高钼铜材料的致密度,改善钼铜合金的物理性能;经600℃轧制比350℃轧制的Mo85-Cu 复合材料综合性能优异,与350℃轧制相比,600℃轧制的Mo85-Cu的热导率由164.1W•m−1•K−1提高到173.7W•m−1•K−1,气密性由5.4×10−9Pa•m3•s−1提高到3.4×10−9Pa•m3•s−1,整体密度由9.76g/cm3提高到9.86g/cm3,各项性能指标均满足电子封装材料产品要求。

关键词:Mo85-Cu;电子封装材料;轧制;物理性能钼铜复合材料具有高的导热、导电性能,良好的高温性能以及可调的热膨胀系数,被广泛用做电子封装材料钼铜复合材料的制备方法与钨铜类似,主要是粉末冶金法,包括冷压成形烧结法、活化烧结法和熔渗法等,随着技术进步目前已研究和采用的方法还有湿氢烧结法和热等静压法。

但从材料的高纯度和高密度要求考虑,熔渗法有其独特的优势,而且制备成本低廉。

由于Mo-Cu复合材料中含有硬度很高的Mo金属,在固态下钼与铜又完全不互溶,所以这种复合材料的加工性能较差。

Mo与Cu的熔点相差很大,轧制加工温度又受Cu熔点限制,因此轧制时的轧制温度和变形量对该材料的性能有较大影响。

本研究采用粉末烧结结合铜液相熔渗的方法制备Mo-15%Cu(质量分数,以下称为Mo85-Cu)复合材料,研究轧制温度和轧制变形量对Mo85-Cu复合材料显微组织和物理性能的影响规律,以期为钼铜合金的生产和应用提供实验依据。

1 实验实验用的钼粉平均粒径为3~5μm为了减少粉末中氧含量对熔渗过程造成的不利影响,先对粉末进行氢气还原处理。

热处理工艺对电接触材料Cu—Ni—X合金显微硬度和接触电阻的影响9页word文档

热处理工艺对电接触材料Cu—Ni—X合金显微硬度和接触电阻的影响第37卷第3期2019年5月贵州工业大学(自然科学版) JOURNALOFGUIZHOUUNIVERSI1YOFTECHNOLOGYV01.37No.3May.2019文章编号:1009—0193(2019)03—0038—04 NaturalScienceEdition热处理工艺对电接触材料Cu—Ni—X合金显微硬度和接触电阻的影响张晓燕,赵杰,李广宇,闫超杰,朱礼兵(贵州大学材料科学与冶金工程学院,贵州省材料结构与强度重点实验室,贵州贵阳550003)摘要:研究了一种新型Cu—Ni—x合金的固溶时间,时效温度以及时效时间对该合金的硬度和接触电阻的影响.结果表明,该舍金的最佳固溶处理工艺为1070℃×8h,并在500℃×4h时效条件下具有较好的综合性能,显微硬度可达到HV361,接触电阻为16mQ,可满足电触头在工作中的使用要求.关键词:铜合金;电接触材料;热处理工艺;显微硬度;接触电阻中图分类号:rGl46.1l文献标识码:AO前言目前,电接触元件制造材料主要是银基复合材料L1J.典型的材料为AgCdO,被称为万能触点-2】.但资源世界银十分有限,银基材料触头组件占去银使用总量的25%左右J.又因为AgCdO材料在使用过程中不可避免的产生”镉毒”,对人身体健康十分有害_6.J,并且使用过程中对环境造成严重污染.因此有必要研制新型,廉价且无污染的无银触头材料取代传统的银基材料.众所周知,由于铜的性质与银最接近,具有良好的导电导热性,热容大,温升低,有较高的硬度,电弧燃烧侵蚀时间短,还有成本低,易于加工等特点.因此人们一致认为代替银最合适的元素是铜I6】.基于此,本试验选择了导电性能和导热性能以及抗电弧性能与银相近的铜作为基体材料,加入一定量的高熔点金属(如Ni,Mo等)以形成弥散强化相来满足电触头在工作中对接触电阻和力学性能的要求,并添加微量的稀土对合金进行微合金化,通过对新型铜基电接触材料的热处理工艺的试验数据进行研究和分析,得出了较合理的热处理工艺参数.本文主要研究了固溶时间,时效温度以及时效时间对该合金显微硬度和接触电阻的影响,旨在探索研制一种在性能上与银基复合材料相近的新型铜合金电接触材料.1实验材料及方法实验用合金铜材选用铜粉和镍粉(纯度>99.7%)以及少量钴,钼等及微量的稀土元素在真空感应炉中进行熔炼,浇铸成棒材,采用石墨和玻璃的混合物作为覆盖剂以防止氧化.在差热分析仪上测定合金的相变(固溶)温度.为了探索固溶,时效工艺对该合金显微硬度和接触电阻的影响,先对合金的固溶时间进行试验优化,通过差热分析测得该合金固溶温度为1070c【=.选择固溶时间为6h,7h,8h,9h,10h,选400℃,450℃,500c【=,550c【=,600c【=五个时效温度,时效时间为1h.固溶时间优化后,在450c【=,480c【=,500c【=,550c【=四个时效温度下进行不同时效时间的时效实验,时间取2—5h.固溶,时效热处理均在KSY一6D一16高温箱式热处理炉中进行,在HVS一1000显微硬度仪上测量显微硬度,用SB2230直流数字电阻仪测量其接触电阻.金相组织用3%FeCI,+10%HCI进行侵蚀,在OLYMPUS收稿日期:2019—11—05基金项目:贵州贵阳市工业项目(2019—16—1).作者简介:张晓燕(1960一),女,贵州贵阳人,教授,主要从事教学和新材料的研究和应用第3期张晓燕,等:热处理工艺对电接触材料Cu—Ni—X合金显微硬度和接触电阻的影响39PMG3型金相显微镜上进行观察.2实验结果与讨论¨∞O∞∞(a)时效温度(℃)¨∞O∞(b)时效温度(℃)图1固溶时间及时效温度对合金显微硬度(a)和接触电阻(b)的影响2.1固溶时间和时效温度对合金显微硬度和接触电阻的影响不同固溶时间及时效温度下合金的显微硬度和接触电阻见图1.图2为在1070℃经不同固溶时间试样的金相组织,随着固溶时间的升高,合金相由铸态下的长枝状逐渐变成短杆状,固溶时间8h时,合金相充分溶解到铜基体中,形成单一的固溶体,固溶时间为10h时,合金试样产生了过烧现象.图1(a)为显微硬度的变化趋势图,不同固溶时间合金试样的显微硬度呈现先上升后下降的趋势,其中8h固溶试样经过5o0℃时效后的显微硬度最高.随着时效温度的升高,镍等合金原子的扩散能力与扩散速度增大,在一定时间内第二相粒子的析出量越多,强化作用越大,表现为试样的显微硬度逐渐升高.随着固溶体过饱和度的减小,在某一温度时,满足在给定时间内第二相粒子的析出与在此温度下合金元素的过饱和量恰好相等,即第二相粒子刚好完全析出,此时对应的硬度达到最大值.当时效温度继续升高时,虽然合金元素的扩散足以使过饱和的第二相粒子全部析出.但合金元素的过饱和度却越来越小,即提供析出的过饱和合金元素会越来越少,对应的强化作用也就越来越小,合金逐渐过时效,显微硬度开始下降.图I(b)为接触电阻的变化趋势图,由图可知,固溶8h,并经过5o0℃时效后,显微硬度值最高的试样表现出较低的接触电阻.同时随着时效温度的升高,合金的接触电阻先升高后降低,在时效初期,由于析出相的数量少且间距较大,所以对接触电阻起主要作用的是过饱和固溶体的分解,从而使接触电阻下降,当合金过时效时,基体晶格畸变和晶体缺陷的密度增加,对自由电子散射作用增强,合金的接触电阻开始增大J.2.2时效时间和温度对合金硬度和接触电阻的影响经1070℃×8h固溶热处理后,分别在450℃,480℃,5o0℃,550℃四个温度进行时效实验,图3为时效时间和时效温度对合金显微硬度及接触电阻的影响关系曲线,图3(a)表明不同时效温度下,随着时效时间的增加,合金的显微硬度都是先上升后下降,时效初期硬度曲线上升的原因是产生硬化时效阶段,析出物的密度持续增加,所产生的弹性应力场所引起的化学硬化和对位错的阻碍作用较大,而析出物主要为NiTi等硬质微粒,由于析出物密度的增加,位错包围析出物微粒而后挤压绕过的临界切应力增大,引起硬度和强度的升高.由于5o0℃,4h时效析出相细小弥散,使得铜基合金材料的显微硬度达到最大值,为HV361.但当时效时间过长时,析出物微粒聚集粗化,间距增大强化效果减弱,合金逐渐过时效,显微硬度曲线开始下降.图3(b)是不同时效温度下,时效时间与接触电阻的曲线关系,从组织的角度分析,接触电阻(电气寿命)则主要与基体的晶格完整性有关l9J,经1070℃8h水淬固溶处理后[图2(e)],固溶态的溶质原子充分溶解,获得单一的固溶体;时效处理能使合金材料中的第二相依附基体晶体缺陷上弥散析出,固溶的溶质原子减少.这样固溶体基体晶格畸变和晶体缺陷的密度减小,从而对自由电子的散射作用效应减少,才使得合金材料接触电阻继续下降.从图3(b)还可以看出,虽然在不同时效温度和实效时效时间下合金的接触电阻在变化,但其值均小于30mQ,变化不大,表现稳定,可以满足电触头在工作状态下对接触电阻的要求,使得此新型铜基合金电接触材料的接触电阻和显微硬度达到良好的匹配,这种热处理工艺有望使此功能材料获得替代银氧化镉的实际应用.’’第3期张晓燕,等:热处理工艺对电接触材料Cu—Ni—x合金显微硬度和接触电阻的影响EffectofHeatTreatmentonMicrohardnessandContactresistanceofCu—Ni—XAIloyZHANGXiao—Yan,ZHAOJie,LIGuang—yu,YANChao-jie,ZHULi—bin g (SchoolofMaterialsScienceandMetallurgicalEngineering,GuizhouKeyLab oratoryforMechanicalBe—haviorandMicro--structureofMaterials,GuizhouUniversity,Guiyang55000 3,China)Abstract:ThehardnessandcontactresistanceforanewkindofCu—Ni—Xallo yhavebeenmeasuredby measuringitssolutionheattreatmenttimeandageingheattreatmenttemperatur eandageingheattreatmenttime.Theresultsshowthatundersolutionheattreatmentat1070℃×8h.andagoodcomprehensive propertiescanbeobtainedundertheageingheattreatmentat500oC×4h.Itsmier ohardnesscanreachto361HV,andContactresistanceto16mQ,meetingtheservicedemands. Keywords:Cuauoy;electriccontactmaterial;heattreatment;mierohardness;c ontactresistance(上接34页) CoalandGasOutburstLawAnalysisofaCoalMineinGuizhouAbstract:takingLIAOZhi—-heng(MiningCollege,GuizhouUniversity,Guiyang550003,China) coalandgasoutburstofacoalmineinGuizhouinrecentyearsasanexample,thety pe andintensityfeaturesofcoalandgasoutburstinthecoalminewerepointedoutan ditsimpactwasana—lyzed.Thelawofcoalandgasoutburstintheminewasobtained. Keywords:coalandgasoutburst;gasemission;miningdepth;gaspress~e;geol ogicalstructure(上接37页) StudyonCorrosionMechanismoftheHeatExchangerintheExtractionIodineP rocessYANGSan—k0(WengfuGroupCo.,Ltd.,Fuquan550501,China)Abstract:Thecorrosionofheatexchangerresultingformiodine—-oxidationga sintheprocessofextractioniodinefromphosphatewasstudied.Thereasonforcorrosioninthecomplexwor kingconditionsWasana.1yzed,andthesolutionwasproposed.Keywords:iodine;phosphorusore;extraction;corrosion。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.2熔炼工艺对导热性能的影响

图4是合金试样的DTA分析。表1是2种工艺 制备的合金试样热导率和熔点测量数据。由表l可以 看出,电弧熔炼制备的试样热导率明显高于感应熔炼 喷射制备合金试样的热导率。 合金的热物性主要依赖于合金的相结构。溶质原

万方数据

《铸造技术》12/2011

徐

辉等:熔炼工艺对Cu一10Ni一5Mo合金组织和导热性能的影响

are not much

are somewhat

increased but both

different. alloy;Vacuum non-consumable arc-melting;Induction melting and

Key

words:Cu-1 ONi・5Mo

injection

moulding;Microstructure;Thermal conductivity

万方数据

V01.32 No.12 -1688 FOUNDRY TECHNOLOGY Dec.2011

显微组织和热导性能,为开发高熔点、高导热铜合金提 供理论指导。 1实验 实验材料为:铜粉(纯度为99.95%,200目)、镍 粉(纯度为99.97%,200目)、钼粉(纯度为99.95%, 200目)。采用QMW4L型球磨机将配制好的金属 粉末真空下球磨混合,将混合后的粉末冷压成型为

Key Lab.of Aeronautical

Materials Processing,Nanchang

Hangkong

Abstract:Cu・10Ni一5Mo alloys were prepared by vacuum non-consumable arc-melting and vacuum high—frequency induction melting and

强化冶金的闪速炉和炼铁高炉内温度高达l

300

点低,闪速炉纯铜冷却板漏水事故时有发生;炼铁高 炉因纯铜冷却板受损漏水而停炉大修的比例也超过 27%H],例如上海某公司,1995年6月至1996年7 月,2号高炉共损坏达15l块铜冷却板[1]。因此,开 发高熔点、高热导率的铜合金成为制备长寿命冷却 元件的关键。 铜镍合金的熔点高于纯铜,随着镍含量的增加,合 金的熔点升高,但合金导热率却显著地下降。因此,铜 镍合金的高熔点和高导热性,是一对相矛盾的特性,一

Fig.2

Ibl真空非目耗电弧熔炼 Microstructure of alloy samples

图3是2种工艺制备的合金试样X射线衍射图 谱。可以看出,高频感应熔炼喷射成型工艺制备的 合金为单相组织,见图3(a),即n固溶体,未确认到 添加舍金元素Mo形成的相。电弧熔炼工艺制备的 合金相组成为a固溶体和少量的MoNi相(衍射峰

19—23.

万方数据

熔炼工艺对Cu-10Ni-5Mo合金组织和导热性能的影响

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 徐辉, 卢百平, 刘灿成, XU Hui, LU Bai-ping, LIU Can-cheng 南昌航空大学航空材料热加工技术航空科技重点实验室,江西南昌,330063 铸造技术 Foundry Technology 2011,32(12)

表1

Tab.1

制备的合金熔点相差不大。

3

结论

(1)电弧熔炼工艺制备的合金试样组织晶粒粗 大,相组成为a固溶体和少量MoNi相;高频感应熔炼 喷射工艺制备的试样组织晶粒细小,且为单相d固 溶体。 (2)本文实验条件下,电弧熔炼制备试样的热导 率为56.9 W/(m・K),感应熔炼喷射工艺制备试样的 热导率为35.7 W/(m・K),但两种工艺制备的合金熔 点相差不大。

15 000 14 000 12 000 10 000 ∽8 000 乱 U 6 000 4 000 2 000 O 一2 000

试样x射线衍射分析

Fig.3 XRD analysis for alloy samples

≥

暑

≥

E

童

斟 遐 赣

交

钗 避 蕞

温度,℃ (a)感应熔炼喷铸成型

温度/℃ (b)真空非自耗电弧熔炼

修订日期:2011-10—10

基金项目:江西省教育厅科技项目(GJJ08199)资助. 作者简介:徐辉(1986一),江苏无锡人,硕士生.研究方向:新型铜合 金制备技术.

Emaii:757877595@qq.COEII

般只能在牺牲热导率的前提下提高铜合金的熔点∞]。 如何解决这一矛盾,是制备兼顾高熔点、高导热率铜合 金的关键。本文采用真空非自耗电弧熔炼和高频感应 熔炼喷射成型2种工艺制备Cu-10Ni一5Mo合金,研究其

017

制备铜合金。

高频感应熔炼喷射成型:将薄饼样品破碎成小块 放入石英管(石英管下端有oO.6 mm的喷嘴)中,经高 频感应加热熔化,在一定压力的氩气作用下喷射铜模

中,获得1.5 mm×12 mm×60 mm试样,整个过程在

氩气保护下完成。 真空非自耗电弧熔炼:将样品放人电弧炉坩埚,经 过4次重复熔炼,整个过程在氩气保护环境下完成,随

1.5

合金热导率采用LFA 457型激光热导仪测试,测 试试样加工成012.6~口12.7 mm,厚度2~4 mm。试 样物相分析采用D8X射线衍射仪,确定合金中相组 成。合金熔点采用Diamond TG/DTA型综合热分析 仪,测试试样加工成口2

2 mmX 2 mm。

实验结果与讨论 图2是2种工艺制备的舍金微观组织。可以看

熔炼方式

热导率x/(W/m・K)

35.7 56.9

熔点/'c

1 1 121.58 114.63

[3]E.van

Stein Callenfels,R.van

Laar.可满足高炉严格使

感应熔炼喷射成型

电弧熔炼

用要求的高性能MTT金属管铸铜冷却壁[J].钢铁,

2007,42(3):79—82.

[4]宋家齐,胡

a

solid solution and MoNi particles.The crystal grain of Cu-1 0Ni-5Mo alloy prepared by the

a

Iater iS superfine.the microstructure of the alloy jS

solid solution.Under the experiment condition,

~1 600℃,炉衬承受强烈的冲刷侵蚀[1]。解决方法

是在砌砖之间埋设冷却板或冷却壁,实行强制冷却。 迄今为止,冷却元件主要为纯铜[2’3],利用纯铜高的 导热性能,使炉衬得到充分冷却,在炉衬表面形成稳 定的渣皮,依靠渣皮抵挡高温气流的热冲刷和炉渣 的侵蚀,有效地延长炉衬寿命。但应用表明,铜的熔

收稿日期:201卜09—08;

V01.32 No.12

Dec.201 l

铸造技术

FOUNDRY TECHNoLOGY

.1687.

有色合金及特种铸造工艺Non—ferrous

Alloy and Special Casting Process・

熔炼工艺对Cu.1 0N i一5Mo合金组织和导热性能的影响

徐 辉,卢百平,刘灿成

(南昌航空大学航空材料热加工技术航空科技重点实验室,江西南昌330063)

Effects of Melting Process

0n

MiCr0StrUCtUre

and ThermaI COndUCtivity of CU.10Ni.5MO AIIoy

XU Hui,LU Bai。ping,LIU Can。cheng

(Aeronautical Science and Technology University,Nanchang 330063,China)

摘要:采用真空非自耗电弧熔炼和真空高频感应熔炼喷铸成型2种熔炼工艺,制备Cu-10Ni一5Mo舍金,研究了熔炼工艺对舍 金组织和导热性能的影响。结果表明,电弧熔炼制备的舍金试样组织晶粒粗大,相组成为a固溶体和少量MoNi相;高频感应 熔炼喷射成型工艺制备的合金试样组织晶粒细小,相组成为单相a固溶体。实验条件下,电弧熔炼工艺制备的合金试样热导

率为56.9 W/(m・K),高频感应熔炼喷射成型工艺制备的合金试样热导率为35.7 W/(m・K),2种工艺制备的合金熔点均

有提高,但二者相差不大。 关键词:Cu-10Ni一5Mo舍金;真空非自耗电弧熔炼;感应熔炼喷铸成型;金相组织;导热性能

中图分类号:TGl46 文献标识码:A

文章编号:i000—8365(201i)12一1687—03

炉冷却,获得030 mm×10 mm的铸锭f见图1、

mmX(1~2)mm的致密薄饼。分别采用真空

非自耗电弧熔炼工艺和高频感应熔炼喷射成型工艺

(a)感应熔炼喷射成型 图1舍金试样

Fig.1 Alloy sample

(b)真空非自耗电弧熔炼

试样腐蚀剂为89FeCls・6HzO+21

mLHCI。

mLHzO+14

于Cu—Ni系合金凝固温度范围较大,固相线与液相线 间的水平距离较大,以及镍在铜中的扩散速度很慢。 相比较而言,高频感应熔炼喷射工艺制备的合金组织 为细小的枝晶组织,见图2(a),而电弧熔炼工艺制备 的合金组织为粗大的枝晶组织,这与两种制各工艺的 冷却速率有关。经计算,本文实验条件下,感应熔炼喷 射成型试样在压力下充型到铜模中,且试样厚度薄(<

ram),散热表面大,冷却速率达103 K/s数量级;而电

2.1熔炼I艺对合金组织的影响 出,合金铸态下呈明显的树枝状晶内偏析。这主要由

弧熔炼成型试样厚度大(10 mm),冷却速率仅为10 K/s 数量级。冷却速率越大,散热能力就越强,因此大的冷却 速率会导致形成细小的枝晶间距。

I叫商坝感垃培烁峨钔成划 图2icient of thermal conductivity iS 56.9