仿真操作流程

仿真操作流程范文

仿真操作流程范文一、准备工作在进行仿真操作之前,需要进行一些准备工作,确保设备和环境的正常运行。

首先,检查仿真设备是否完好,并查看是否有任何故障或损坏。

然后,确认仿真软件是否已正确安装并更新至最新版本。

最后,检查仿真环境是否安全,移除任何可能导致意外的障碍物。

二、启动设备和软件在准备工作完成后,需要启动仿真设备和软件。

按照设备说明书和软件操作指南的要求,正确启动设备并登录仿真软件。

同时,确保设备与仿真软件的连接稳定,以便正常进行操作。

三、选择场景和设定参数仿真软件通常提供多个场景供用户选择,每个场景都具有不同的操作难度和目标。

根据自己的需求和实际情况,选择合适的场景。

在选择场景之后,还需要设定一些操作参数,比如时间限制、物品数量等。

根据要求和目标,合理设定参数,以增加操作的挑战性和真实感。

四、学习和熟悉操作方法在正式进行操作之前,需要学习和熟悉操作方法。

通过阅读操作手册、观看教学视频或参加培训课程,了解设备和软件的操作步骤和技巧。

同时,还应该尽量模拟实际操作的场景和环境,以提高操作的真实性和准确性。

五、开始仿真操作当准备工作和学习阶段完成后,就可以开始进行仿真操作了。

根据设备和软件的要求,按照预定的操作步骤进行操作。

在操作过程中,应该密切注意设备显示的信息和指示,及时调整和纠正操作。

同时,还需要确保操作的准确性和安全性,以避免造成不必要的损失或危险。

六、评估和反馈在完成仿真操作之后,可以对操作过程进行评估和反馈。

通过对比仿真结果和目标要求,分析操作的准确性和效果。

同时,还可以查看系统提供的评分和评价,了解自己的操作水平和改进空间。

在评估和反馈的基础上,可以总结经验和教训,提高自己的操作技能和经验。

数控仿真操作步骤

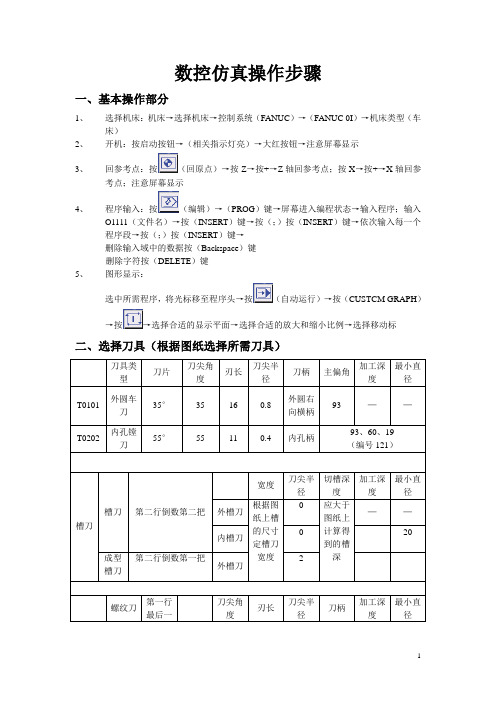

数控仿真操作步骤一、基本操作部分1、选择机床:机床→选择机床→控制系统(FANUC)→(FANUC 0I)→机床类型(车床)2、开机:按启动按钮→(相关指示灯亮)→大红按钮→注意屏幕显示3、回参考点:按(回原点)→按Z→按+→Z轴回参考点;按X→按+→X轴回参考点;注意屏幕显示4、程序输入:按(编辑)→(PROG)键→屏幕进入编程状态→输入程序;输入O1111(文件名)→按(INSERT)键→按(;)按(INSERT)键→依次输入每一个程序段→按(;)按(INSERT)键→删除输入域中的数据按(Backspace)键删除字符按(DELETE)键5、图形显示:选中所需程序,将光标移至程序头→按(自动运行)→按(CUSTCM GRAPH)→按→选择合适的显示平面→选择合适的放大和缩小比例→选择移动标二、选择刀具(根据图纸选择所需刀具)刀具类型刀片刀尖角度刃长刀尖半径刀柄主偏角加工深度最小直径T0101 外圆车刀35°35160.8外圆右向横柄93──T0202 内孔镗刀55°55110.4内孔柄93、60、19(编号121)槽刀槽刀第二行倒数第二把宽度刀尖半径切槽深度加工深度最小直径外槽刀根据图纸上槽的尺寸定槽刀宽度0 应大于图纸上计算得到的槽深──内槽刀0 20成型槽刀第二行倒数第一把外槽刀2螺纹刀第一行最后一刀尖角度刃长刀尖半径刀柄加工深度最小直径把外圆螺纹刀60110外螺纹柄内孔螺纹刀6070内螺纹柄20三、编写程序1、零件的每一边写在一个程序内,一共两个程序(O0001、O0002)2、编程顺序:每一边都是从外到内编写,先轮廓、再槽、再螺纹3、程序中的刀号要与上述所选刀具号一至4、程序中除了G73 U10. R10中的R不加点外,X、Y、Z、R、U、W字母后面都要加点5、一般情况中编制加工轨迹时直径方向用X表示,其值为正。

轴线方向用Z 表示,其值为负。

四、检查程序1、通过查看轨迹检查程序是否正确2、检查中出现的问题要学会查找,并修改3、修改完成后,按‘RESET’复位键,再从新轨迹检查4、一定要检查清楚,要保证轨迹正确才能做下一步的工作。

【干货】PDPS软件:机器人工作站工艺仿真操作流程

【⼲货】PDPS软件:机器⼈⼯作站⼯艺仿真操作流程前⾔PDPS是Process Designer & Process Simulate的简称,它们同是西门⼦公司Tecnomatix下的产品。

PD(Process Designer的简称),它的主要功能是数据管理与⼯艺规划;PS(Process Simulate的简称),它的主要功能是实现仿真验证与离线编程。

仿真操作时,⼆者需要协同配合共同完成仿真任务。

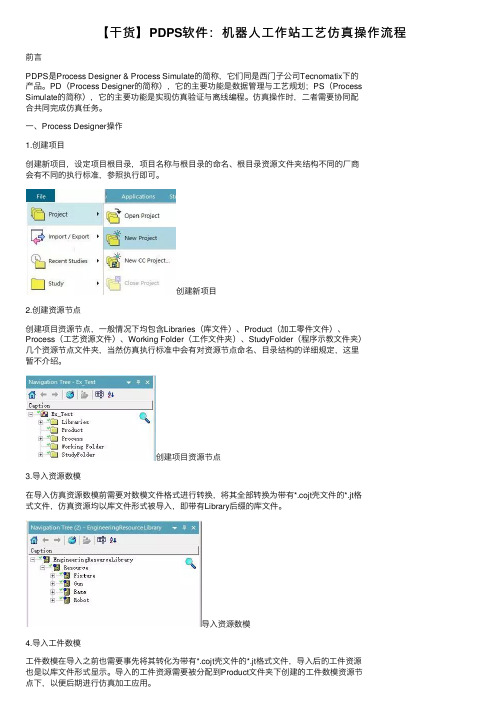

⼀、Process Designer操作1.创建项⽬创建新项⽬,设定项⽬根⽬录,项⽬名称与根⽬录的命名、根⽬录资源⽂件夹结构不同的⼚商会有不同的执⾏标准,参照执⾏即可。

创建新项⽬2.创建资源节点创建项⽬资源节点,⼀般情况下均包含Libraries(库⽂件)、Product(加⼯零件⽂件)、Process(⼯艺资源⽂件)、Working Folder(⼯作⽂件夹)、StudyFolder(程序⽰教⽂件夹)⼏个资源节点⽂件夹,当然仿真执⾏标准中会有对资源节点命名、⽬录结构的详细规定,这⾥暂不介绍。

创建项⽬资源节点3.导⼊资源数模在导⼊仿真资源数模前需要对数模⽂件格式进⾏转换,将其全部转换为带有*.cojt壳⽂件的*.jt格式⽂件,仿真资源均以库⽂件形式被导⼊,即带有Library后缀的库⽂件。

导⼊资源数模4.导⼊⼯件数模⼯件数模在导⼊之前也需要事先将其转化为带有*.cojt壳⽂件的*.jt格式⽂件,导⼊后的⼯件资源也是以库⽂件形式显⽰。

导⼊的⼯件资源需要被分配到Product⽂件夹下创建的⼯件数模资源节点下,以便后期进⾏仿真加⼯应⽤。

导⼊⼯件数模5.导⼊焊点数据PD中机器⼈焊点信息通常需要从外部导⼊,⽀持导⼊的数据⽂件格式包括:*.xml、*.ppd、*.csv。

其中,*.csv格式机器⼈焊点⽂件制作⽅法之前为⼤家介绍过了,这⾥不再赘述。

导⼊的机器⼈焊点数据同样以库⽂件形式显⽰,使⽤是需要将其投影到焊接板件上。

PSPICE仿真流程

PSPICE仿真流程展开全文采用HSPICE 软件可以在直流到高于100MHz 的微波频率范围内对电路作精确的仿真、分析和优化。

在实际应用中,HSPICE能提供关键性的电路模拟和设计方案,并且应用HSPICE进行电路模拟时,其电路规模仅取决于用户计算机的实际存储器容量。

二、新建设计工程在对应的界面下打开新建工程:2)在出现的页面中要注意对应的选择3)在进行对应的选择后进入仿真电路的设计:将生成的对应的库放置在CADENCE常用的目录中,在仿真电路的工程中放置对应的库文件。

这个地方要注意放置的.olb库应该是 PSPICE文件夹下面对应的文件,在该文件的上层中library中的.olb中的文件是不能进行仿真的,因为这些元件只有.olb,而无网表.lib。

4)放置对应的元件:对于项目设计中用到的有源器件,需要按照上面的操作方式放置对应的器件,对于电容,电阻电感等分离器件,可以在libraries中选中所有的库,然后在滤波器中键入对应的元件就可以选中对应的器件,点击后进行放置。

对分离元件的修改直接在对应的元件上面进行修改:电阻的单位分别为:k m;电容的单位分别为:P n u ;电感的单位分别为:n 及上面的单位只写量级不写单位。

5)放置对应的激励源:在LIBRARIES中选中所有的库,然后键入S就可以选中以S开头的库。

然后在对应的库中选中需要的激励源。

激励源有两种一种是自己进行编辑、手工绘制的这个对应在库中选择:另外一种是不需要自己进行编辑:该参数的修改可以直接的在需要修改的数值上面就行修改,也可以选定电源然后点击右键后进行对应的修改。

6)放置地符号:地符号就是在对应的source里面选择0的对应的标号。

7)直流电源的放置:电源的选择里面应该注意到选择source 然后再选定VDC或者是其它的对应的参考。

8)放置探头:点击对应的探头放置在感兴趣的位置处。

6 对仿真进行配置:1)对放置的项目的名称进行设置,也就是设置仿真的名称。

DCS控制系统仿真操作步骤

(考核常规控制方案的序号、注释、控制方案设置是否正确)

9.正确组态每个常规控制方案。(2分)

(考核每个常规控制方案的回路位号、回路注释、回路输入、输出位号设置是否正确,每一项算作一处考核点)

10.正确启动二次计算。(0.5分)

11.正确进行数据分组和分区设置。(2分)

37.在规定操作小组下做自定义键。(0.5分)

38.正确设置自定义键。(2分)

(考核自定义键的键号、键描述、键定义语句是否正确,一个自定义键算作一个考核点)

四、项目编译3分

1.项目最后正确编译。(3分)

2.运行检查

五、安全文明操作4分

安全文明操作,保持安静和整洁

(考核位号、动态数据、方框、信号线绘制是否符合试题要求)

•管道绘制正确(5分)

•标注绘制正确(2分)

•箭头绘制正确(2分)

(考核箭头位置、方向是否符合试题要求)

28.流程图绘制美观。(3分)

29.在规定操作小组下做报表画面。(0.5分)

30.报表页标题、文件名称、关联正确。(0.5分)

31.报表格式正确。(0.5分)

19.在规定操作小组下做数据一览画面。(0.5分)

20.正确按照试题要求设置页码和页标题。(0.5分)

(考核页码页标题设置顺序,匹配是否正确,是否缺页多页)

21.正确设置数据一览画面。(3分)

(考核位号设置是否正确,位号算作一处考核点,多做少做均算错)

22.在规定操作小组下做趋势画面。(0.5分)

23.正确按照试题要求设置页码和页标题。(0.5分)

(考核每个数据组和数据区是否设置正确)

12.正确组态光字牌。(2分)

仿真工作流程介绍

仿真工作流程介绍仿真工作流程是一种通过利用计算机模型、软件工具等技术手段来模拟现实世界中的复杂系统、过程或现象的方法。

它可以帮助人们理解和预测系统的行为,并在实际操作中指导决策和优化。

仿真工作流程一般包括建模、验证、分析和优化等几个主要步骤。

第一步是建模,建模是仿真工作的第一步,也是最关键的一步。

建模的目的是将现实世界的系统或过程抽象为计算机可以处理的模型。

建模可以通过使用数学方程、物理规律、统计数据等方法来描述系统的特征和行为。

建模的种类包括离散事件仿真、连续系统仿真、代理模型等。

在建模过程中,可以使用各种工具和技术,如Matlab、Simulink、AnyLogic等。

第二步是验证,验证是对建立的模型进行验证和验证的过程。

验证的目的是确保模型的准确性和正确性。

验证可以通过与现实世界的数据进行比较,分析模型的输出和实际结果的一致性来完成。

验证的方法包括参数估计、回归分析、敏感性分析等。

第三步是分析,分析是对模型进行分析和评估的过程。

分析的目的是了解系统的行为和性能,并从中提取有价值的信息。

分析可以通过观察模型的输出、生成统计数据、绘制图表等方法来完成。

分析的工具和技术包括统计分析、数据挖掘、可视化等。

第四步是优化,优化是为了改进系统的性能和效率而对模型进行的调整和改进。

优化的目标可以是最大化效益、最小化成本、最小化风险等。

优化可以通过调整模型的参数、结构或算法来实现。

优化的方法包括模拟退火、遗传算法、粒子群算法等。

在整个仿真工作流程中,还需要不断的循环迭代,根据分析和优化的结果来调整和改进模型,以逐步提高模型的准确性和可靠性。

此外,还需要对模拟的过程和结果进行文档记录和报告,以便于审查和交流。

综上所述,仿真工作流程是一个系统性的过程,包括建模、验证、分析和优化等几个主要步骤。

通过仿真,人们可以更好地理解和预测现实世界中的复杂系统和过程,并在实际应用中指导决策和优化。

仿真工作流程是一个动态的过程,需要不断地迭代和改进。

protues如何进行仿真操作

方法/步骤

第二步:在弹出的窗口中,选择“执 行”轿改选项。特兼耻

方法/步骤

第三步:即可在露常绘图区看到我们 的仿真结果。

参考资料:玩转机器人:基于Proteus的电路原理仿真(移动视频版)

《玩转机器人:基于Proteus的电路原理仿真(移动视频版)》是2020年电子工业出版社出版的 图书,作者是刘波。

protues如何进行仿真操作?

参考资料:基于Proteus仿真的单片机技能应用

《基于Proteus仿真的单片机技能应用》是2014年3月电子工业出版社出版的图书,作者是金杰、 郭宝生。

内容介绍

protues如何进行仿真操作?

方法/步骤

第一步:在我们的protues软件菜单 栏的上方点击“调试”按钮。

参考资料:零起点学Proteus单片机仿真技术

《零起点学Proteus单片机仿真技术》是2012年机械工业出版社出版的图书,作者是范海绍 。

参考资料:Proteus教程——电子线路设计、制版与仿真

《Proteus教程——电子线路设计、制版与仿真》是2008年9月清华大学出版社出版的图书,作 者是朱清慧、张凤蕊、翟天嵩等。

参考资料:基于PROTEUS电路及单片机仿真教程

《基于PROTEUS电路及单片机仿真教程》是2013年西安电子科技大学出版社出版的图书,作者是 熊建平、马鲁娟、李益民。

感谢观看

参考资料:基于PROTEUS 的单片机系统设计与仿真实例

《基于PROTEUS的单片机系统设计与仿真实例》是 2012年出版的图书,作者是蒋辉平、周国雄。

参考资料:Proteus教程:电子线路设计、制版与仿真

《Proteus教程:电子线路设计、制版与仿真》,是清华大学出版社2011年6月1日出版的图书, 作者是朱清慧。

MW火电厂仿真运行操作流程

MW火电厂仿真运行操作流程火力发电是目前中国主要的发电方式之一,其运行操作流程的顺序和方法对于保证电厂的安全稳定运行具有重要意义。

下面是一个MW火电厂仿真运行操作流程的简要介绍。

1.运行前准备阶段:-将各设备恢复到正常运行条件:检查锅炉、汽机完整性,并进行必要的维护和修理。

-确认备用设备的可用性:确保备用锅炉、汽机等设备处于完好状态,以备不时之需。

-确认供电可靠性:检查发电机组和相应的电气设备,确保供电可靠和稳定。

2.启动阶段:-启动锅炉:先启动辅助系统,依次启动给水系统、风机系统、燃油输送系统等,最后点火启动锅炉。

-控制炉膛温度:调整给水流量、燃烧控制系统等,控制好炉膛温度,提供足够的蒸汽。

-启动汽机:按照操作规程,启动汽机,并逐渐提高负荷。

3.正常运行阶段:-控制燃料供给:根据实际需求和外部条件变化,调整燃料的供给量和质量,以保持稳定的发电负荷。

-监测参数:实时监测温度、压力、流量等参数,确保设备运行在安全、稳定的工作范围内。

-排放控制:使用污染物监测仪器,定期监测排放情况,并根据监测结果进行调整,以符合环保要求。

-维护保养:定期进行设备的维护保养,如清洗锅炉、检查机组的磨损情况等,以确保设备的长期可靠运行和安全。

4.停机阶段:-降低负荷:根据运行情况和负荷需求,逐渐降低负荷,减少蒸汽的产生。

-停机准备:根据操作规程,进行相应的准备工作,如停炉、停汽机等。

-关停设备:按照操作规程,逐步关闭辅助设备,如风机、水泵等。

-检查设备状态:对设备进行检查,确保设备正常关闭和安全。

以上是一个MW火电厂仿真运行操作流程的简要介绍。

需要注意的是,具体的操作流程可能会因为不同的火电厂运营模式、设备配置和管理要求而有所差异,操作人员需要遵守相应的规程和操作要求,确保发电过程中的安全和稳定运行。

MW火电厂仿真运行操作流程

M W火电厂仿真运行操作流程Credit is the best character, there is no one, so people should look at their character first.第四章机组启动第一节机组冷态启动4.1.1.机组启动前的准备4.1.1.1.确认如下安全条件已具备:检查机组所有检修工作已结束,工作票已终结,安措已拆除,场地已清理.机组所有消防器材、设备、系统完好可用.机组所有通道畅通、栏杆完好、正常照明已投入、事故照明良好备用.4.1.1.2.准备好机组启动时所必需的各种仪器、仪表、工具和记录本等.4.1.1.3.检查机组6KV各单元段、380V各段、UPS系统、直流系统、就地MCC柜已正常送电.ELEC 4B 合6502、20201、20101、650、22081、2208、21031、2103 ELEC 4C 6KV 1A SYS 中除2101全部投入ELEC 4D 6KV 1B SYS 中除2201全部投入ELEC 4F 汽机1A变,汽机1B变投入,联络开关2B断开,2C刀闸投入,联锁投入画面下面,汽机保安段由汽机工作1A段供电,3B不合,其它都合上.ELEC 4E 锅炉1A变,锅炉1B变投入,联络开关2C断开,2A刀闸投入,联锁投入380 BLR SEQ CB LIANSUO,锅炉保安段由锅炉工作1A段供电合4A、3C、4C、2B、5C ,柴油机备用.锅炉底层MCC1A段、MCC1B段分别由锅炉1A段、锅炉1B段供电,联络开关断开,刀闸投入,联锁投入MCC1投连锁.锅炉运行层MCC1A段、MCC1B段分别由锅炉1A段、锅炉1B段供电合5A、8C、9C、1D、3B,联络开关断开,刀闸投入,联锁投入MCC2投连锁注:此画面2C、6A、12、22、7A没开.ELEC 4H 柴油机方式开关处于“远方”、本体选择开关处于“AUTO”位.回路中刀闸投入,开关断开.4B、6B、3B、2E不合,其它合上ELEC 4G COM_LTG中3B、2E、3D、7E不合,其它合上.ELEC 4I UPS中1A、2A、7A、8A、7B、3B、4B、8B、9B、1C、2C、3C、9A、1B、5B、6B、4A、5A合上,3A 、6A、2B不合.ELEC 4J合上除DISCHARGE、1A、3A不合,其它都合上.ELEC 4K合上除DISCHARGE5B、6B、3A不合,其它都合上在ELEC 6E、6F、6J、6K这些画面中给电动机送电在就地投入110V FBUS和220V FBUS合所有开关.在电气就地中发变组保护A柜、发变组保护B柜、高备变保护柜投入相关保护压板.热工保护和发电机断水保护不投,发电机断水保护在冷却水系统正常后投入,热工保护在并网后15MW投入4.1.1.4.检查机组各泵部、风机电机联锁已退出,并已送电正常;各转动部分盘动灵活,无卡涩现象.没有操作4.1.1.5.检查机组各电动执行机构已送电正常.没有操作4.1.1.6.启动一台循环水泵运行,TURB2NCIRCULATE WATER1A、3C全开对凝汽器水侧进行充水排气.正常后,调整好凝汽器回水电动门的开度3A全开.4.1.1.7. 联系燃运做好机组启动前的准备工作.没有操作4.1.1.8. 锅炉点火前48小时,应进行如下工作:投入主机润滑油净化装置运行.TURB2RTURB LUBE OIL2A打开将EH油箱电加热装置投“自动”位.TURB2S EH OIL1A打开4.1.1.9 锅炉点火前28小时,应进行如下工作:投运主机润滑油系统:进入TURB2RTURB LUBE OILa、检查主油箱润滑油温度>20℃.TURB2RTURB LUBE OIL 1J打开b、启动一台主油箱排烟风机运行1H打开,投备用风机“自动”.起后1H 投连锁c、启动主机交流润滑油泵运行,系统压力正常后,将油泵投“自动”.1C 打开,起后1C投连锁投运密封油系统:进入TURB2VGEN LUBE OILa、启动一台氢油分离箱防爆风机运行,投备用风机“自动”.首先将汽机就地发电机油系统jiudi12235和jiudi12236这两个门打开,然后将TURB2VGEN LUBE OILA打开,起后投连锁将汽机就地发电机油系统其它所有的就地门打开b、启动空侧交流密封油泵运行.TURB2VGEN LUBE OIL 1Dc、启动氢侧交流密封油泵运行.TURB2VGEN LUBE OIL 1B两者启动时间间隔最好不超过10秒.发电机气体置换:a、用CO2置换空气.汽机就地发电机氢冷系统打开jiudi12109,jiudi12108,jiudi12114,jiudi12147b、当CO2浓度≥95%时,用H2置换CO2.汽机就地发电机氢冷系统打开jiudi12101, jiudi12103,jiudi12115,jiudi12118,关上jiudi12109,jiudi12108,jiudi12147c、当H2纯度≥95%时,发电机氢气升压直至.d、当发电机内氢气压力达时,将空、氢侧密封油泵投“自动”.TURB2VGEN LUBE OIL 1D投连锁,TURB2VGEN LUBE OIL 1B投连锁联系检修对发—变组各部件摇测绝缘,并将测量值换算至与前次测量相同条件下的计算值,不得低于前次测量值的1/3~1/5.在10~30℃温度范围内,吸收比R60″/ R15″不小于.无操作摇测励磁系统绝缘合格.无操作投运A小汽轮机油系统:TURB2JBEPT1 LUBE OILa、启动A小机油箱排烟风机运行.TURB2JBEPT1 LUBE OIL 左侧Ab、启动一台工作油泵运行,正常后将备用泵投“自动”.TURB2JBEPT1 LUBE OIL 1A打开,起后投连锁;电加热1A投上投运B小汽轮机油系统:TURB2KBEPT2 LUBE OILa、启动B小机油箱排烟风机运行.TURB2KBEPT2 LUBE OIL Ab、启动一台工作油泵运行,正常后将备用泵投“自动”.TURB2KBEPT2 LUBE OIL 1A打开,起后投连锁;电加热1A投上启动电动给水泵辅助油泵运行,投“自动”.TURB2HMOTOR FW PUMP 1D打开4.1.1.10. 联系化学启动除盐水泵运行,对补充水箱补水TURB2LCONDENSATE WATER F投自动,水位定值在2200mm,等到水位到1500mm以上再对凝汽器补水,这个过程可以加速、凝汽器补水TURB2LCONDENSATE WATER E,D投自动,凝汽器水位定值在800mm,凝汽器补水接近800mm时停止加速恢复正常、定子内冷水箱补水当凝汽器水位接近800mm时,将汽机就地凝结水系统jiudi1202,jiudi1201两个门打开,然后在TURB2LCONDENSATE WATER 2A启动,C 打开,2A会将出口门联开,到汽机就地发电机氢冷系统打开jiudi12119,jiudi12120、jiudi12123、jiudi12124、jiudi12125、jiudi12126、jiudi12121、jiudi12122,此时定子内冷水箱会进水、膨胀水箱进行充水到时操作.4.1.1.11.投运发电机定子内冷水系统:启动一台定子内冷水泵.汽机就地发电机氢冷系统打开jiudi12127-jiudi12133,jiudi12136-jiudi12141,jiudi12144,jiudi12145,jiudi12150;当定子内冷水箱水位到300mm时启动定子内冷水泵,到TURB2UGEN H2 OIL 打开3A发电机内冷水水质合格后,将内冷水泵投“自动”.内冷水泵起后投连锁投入离子交换器运行.不操作在电气就地中发变组保护A柜投入发电机断水保护.4.1.1.12. 投运汽轮机盘车装置:TURB2RTURB LUBE OIL检查润滑油回油温度已达21℃.启动A顶轴油泵运行,正常后将备用泵投自动.将汽机就地汽机润滑油系统所有就地门打开,到TURB2RTURB LUBE OIL 1D启动汽轮机盘车电机,TURB2RTURB LUBE OIL A打开将控制置“自动”,并投连锁大轴偏心<0.076mm且与原始值的偏差不超过0.02mm.新安装或大修后的机组在首次投运盘车装置时,应进行手动盘车,无异常后方可投入连续盘车.无操作4.1.1.13. 启动一台闭式循环冷却水泵,对系统及其所供冷却器注水排气后,冷却器投运或投备用,备用泵作联动试验,正常后投“自动”.汽机就地开/闭式循环水系统所有的就地门打开,然后到TURB2OO/C CIR WATER A 调节到25%注:这步是给膨胀水箱补水,启动1A、1C并投连锁4.1.1.14. 锅炉点火前16小时,凝汽器、除氧器系统进行水冲洗.A.向凝汽器补水至正常水位.启动一台凝结水泵运行,正常后投“自动”.前面已操作B.水质合格后,向除氧器补水至正常水位.汽机就地凝结水系统打开jiudi1204, jiudi1205, jiudi1209- jiudi1215,然后到TURB2LCONDENSATE WATERA 打开1G,A和B投入自动,注:当除氧器水位快到定值1600mm时,将1G关闭4.1.1.15. 启动除氧器上水泵,TURB2LCONDENSATE WATERA 2C,注:当除氧器水位快到定值1600mm时,将2C关闭维持除氧器水位运行,将凝结水系统运行方式设定为“排放”方式TURB2ELP HEATER EXT 7A、7B打开,过半个小时后关闭.4.1.1.16. 给水泵组充水排气.无操作4.1.1.17. 启动A汽动给水泵盘车运行,检查无异常.TURB2J BEPT1 LUBE OIL A打开,启后投连锁4.1.1.18. 启动B汽动给水泵盘车运行,检查无异常.TURB2K BEPT2 LUBE OIL A打开,启后投连锁4.1.1.19. 锅炉点火前10小时,进行如下工作:联系燃运启动一台供油泵运行.默认有油,没有操作投运辅助蒸汽系统.TURB2C AUXILARY STEAM 1B打开投入除氧器加热,TURB2C AUXILARY STEAM 1H打开设定除氧器压力为,并维持.汽机就地高加抽汽系统jiudi0408,jiudi0409,jiudi0401、jiudi0403 、jiudi0407、jiudi0404 、jiudi0402 ,TURB2D HEATOR EXT E投入自动启动一台前置泵运行.汽机就地给水除氧系统jiudi0601,jiudi0602,jiudi0603打开,然后到汽机2F中打开G,启动后投入连锁将电泵出口门联开电泵投入运行.调节TURB2F DEA FEED WATER 2A的开度,先开到10%,D 开到30%高压加热器水侧充水排气.无操作水质合格后,停止冲洗,按规定向汽包上水至0mm.汽机TURB2F DEA FEED WATER 2A打开到30%注意上水水温>20℃,上水温度与汽包壁温差≯40℃.当汽包壁温≥40℃用电动给水泵上水.上水时间夏天>2h,冬天>4h,用给水旁路控制阀控制上水速度.TURB2F DEA FEED WATER D调节到50%投入炉底蒸汽加热,控制炉水温升率<60℃/h.TURB2C AUXILARY STEAM1F打开,锅炉就地过热器热控系统JIUDIB2203、JIUDIB2204、JIUDIB2205打开,BLR1VB完成柴油发电机自启动试验,并投入“自动”.ELEC4H,本体选择打到ON,观察柴油机启动,本体选择打到OFF,观察柴油机停止,正常后打到AUTO 完成送、引风机、磨煤机油站油泵联动试验,投入油站自动运行.锅炉就地1送风机润滑油打开所有就地门三次风门不开,然后到BLR 1DFDF1 LUBE OIL 打开1A,1C,1F,1A投入连锁,联动实验就是如果将1A停掉,1B将会自动启动.锅炉就地2送风机润滑油打开所有就地门,然后到BLR 1EFDF2 LUBEOIL 1A,1C,1F,1A投入连锁.锅炉就地1引风机润滑油打开所有就地门,包括冷却风,然后到BLR1GIDF1 LUBE OIL 打开1A,1F,1C,1A和1C投入连锁.锅炉就地2引风机润滑油打开所有就地门,包括冷却风,然后到BLR 1HIDF2 LUBE OIL 打开1A,1F,1C,1A和1C投入连锁.锅炉就地A磨煤机润滑油所有就地门除jiudib1313,到BLR 1MPULV A OIL STA 打开1A,1G,1A投入连锁.锅炉就地B磨煤机润滑油所有就地门除jiudib1513,到BLR 1OPULV A OIL STA 打开1A,1G,1A投入连锁.锅炉就地C磨煤机润滑油所有就地门除jiudib1713,到BLR 1RPULV A OIL STA 打开1A,1G,1A投入连锁.锅炉就地D磨煤机润滑油所有就地门除jiudib1913,到BLR 1TPULV A OIL STA 打开1A,1G,1A投入连锁.4.1.1.20. 锅炉点火前4小时,进行如下工作:投入炉前油循环.FSSS011A,1B打开,G投入自动投运燃油雾化蒸汽系统.TURB2C AUXILARY STEAM 1G打开,到FSSS01H投入自动,建立压力启动一台EH油泵运行,正常后投“自动”.汽机就地汽机控制油打开所有就地门,到TURB2S EH OIL1B打开,建立压力后投入连锁启动密备油泵运行.TURB2RTURB LUBE OIL 1A打开试验完成后停运密备油泵.不操作注意汽包水位到-50mm以上时,将TURB 2A和D投入自动,水位将自动维持在0mm4.1.1.21. 锅炉点火前1小时,进行如下工作:确认机组所有信号应正常.无操作确认机组所有热工试验已完成.无操作4.1.2.启动前的检查4.1.2.1.完成汽轮机、锅炉、发电机启动前的检查.无操作4.1.3.锅炉点火4.1.3.1. 操作员确认顶棚过热器锅炉就地疏水排污系统jiudib2408打开、包墙管环形集箱BLR1XBOILEER BLOW DOWN中4组1-7阀门打开,61-64打开、低温过热器疏水手动门锅炉就地疏水排污系统jiudib2409打开、电动门BLR1XBOILEER BLOW DOWN 23-26打开在全开位置.汽包排气门TURB2F DEA FEED WATER 1C,2C打开、过热器排气门锅炉就地过热器热控系统jiudib2207再热器排气门本系统没有在全开位置.汽包水位达0mm.主、再热蒸汽管道疏水门在全关位置.检查TURB2BMAIN STEAM中1K,1L,1M,1O,1N,1P,1C,1B,1I,1J在关闭位置旁路系统已退出.检查TURB2BMAIN STEAM 2B,4B,2A,3A,4A已关闭1 ~ 6段抽汽管道疏水门在全关位置.检查TURB2DHP HEATOR EXT 和2ELP HEATOR EXT中疏水门关闭开启省煤器再循环门.TURB2F DEA FEED WATER 3C打开4.1.3.2.启动一台火检冷却风机运行,备用风机联动试验正常后,投自动备用.FSSS011C打开,启动后投连锁4.1.3.3.联系热工投入火焰检测器运行.4.1.3.4.进行A、B两组空气预热器启动前的检查,启动空气预器润滑油系统运行.锅炉就地1空预器润滑油系统所有门打开,锅炉就地2空预器润滑油系统所有门打开.4.1.3.5.投入炉膛烟温探针运行.BLR1BBOILER FLUE AIR 8A投入4.1.3.6.启动A、B空预器,确认空预器烟气进口挡板,一、二次风出口档板应自动联开.投空预器辅助电机自动.BLR1BBOILER FLUE AIR 1K打开后,然后1J AUTO,RESET,START,此时烟气进口挡板,一、二次风出口档板,空预器A启动后,依法启动空预器B,即2K,2J中AUTO,RESET,START4.1.3.7.开启锅炉所有二次风门.BLR1CFORCED DRAFT FAN SEC WIN 打开H1-H8,MCS MWNU07K打开到20%4.1.3.8. 设定炉膛负压为-50Pa.已设好,BLR1BBOILER FLUE AIR 3C中看4.1.3.9. 启动A、B引送风机运行.A引风机启动条件满足时A引风机油站中油泵及冷却风机已启动,然后打开就地门,前面已经操作过在DCS画面上,启动A引风机,BLR1BBOILER FLUE AIR C先AUTO,RESET,START确认其进、出口档板联开,等一会进、出口档板联开缓慢开启其入口动叶将3C调到5%,待炉膛负压至-50Pa时,置A引风机入口动叶自动将3C投自动.查A送风机启动条件满足A送风机油站中油泵已启动,在DCS画面上,启动A送风机,BLR1BBOILER FLUE AIR E先AUTO,RESET,START确认其出口档板联开,缓慢开启该送风机入口动叶将1A调到10%,并观察炉膛负压在-50Pa,风量达至30%在BLR1CFORCED DRAFT FAN看风量,适当调节1A的开度.当B引风机启动条件满足时B引风机油站中油泵及冷却风机已启动,然后打开就地门,前面已经操作过启动B引风机,BLR1BBOILER FLUE AIR D先AUTO,RESET,START确认其进、出口挡板联开,等一会进、出口档板联开缓慢开启B引风机入口动叶,将4C调到5%观察A引风机入口动叶相应关小,负压在-50Pa附近波动,当两侧动叶开度相等,且炉膛负压稳定时,置B引风机入口动叶自动.将4C投自动查B送风机启动条件满足时B送风机油站中油泵已启动,启动B送风机,BLR1BBOILER FLUE AIR F先AUTO,RESET,START确认其出口挡板联开,缓慢开启B送风机入口动叶将2A调到10%,风量35%左右运行.到BLR1CFORCED DRAFT FAN中观察风量,如果不到30%,将锅炉1B中1A和2A 适当调节,或将MCS MWNU07K适当调节,保证风量在30%-40%之间,引风机投自动BLR1BBOILER FLUE AIR 3C、4C,准备吹扫分别记录两组风机马达电流.4.1.3.10. 当炉膛吹扫条件满足时,如果OIL HEATER TRIP VALVE CLOSED 这一条件不满足,到FSSS01关闭,然后FSSS03吹扫条件画面右上角H按钮,并在弹出画面中点击START,画面开始进行炉膛吹扫5分钟,300秒倒计时.4.1.3.11. 炉膛吹扫完成后300秒倒计时为0,检查MFT已复位.FSSS02中没有跳闸信号.4.1.3.12. 投入F层两支对角油枪.FSSS01画面,开1A、1B电动门,调节G调门,保证供油母管压力, 稳定后G调门投自动;检查雾化蒸汽调节门H,保证雾化蒸汽出口压力维持,并投自动;检查TURB2CAUXILARY STEAM 1G电动门全开.FSSS11画面,点击1S,在弹出框中,点击START,1角油枪推进,然后点火成功;对角油枪点击3S,依次类推.检查两支油枪投入时间间隔≥1分钟.根据炉水温升率情况控制好燃油调节阀后油压.4.1.3.13.根据燃烧情况,MCS07W/F DP&SA DAMPERS K调整二次风门,或BLR1CFORCED DRAFT FAN 1A或2A调整送风机静叶.4.1.3.14. 炉水温度≥90℃,或炉水升温率达1.1℃/min时,关TURB2CAUXILARY STEAM 1F电动门,退出炉底加热蒸汽系统运行.4.1.3.15. 升温期间,应注意:炉水温升率≤1.1℃/min.没有此点控制炉膛出口烟温≤538℃,当炉膛出口烟温达538℃时,检查BLR1CFORCED DRAFT FAN 8A全关,确认炉膛烟温探针退出运行.现场检查燃烧情况,以便将油压和空气流量调节至最佳状态.无操作控制好汽包水位,注意汽包上、下壁温差≤40℃.无操作注意各级过热器及再热器的金属温度应均匀提升.无操作4.1.3.16. 检查汽机就地开/闭式循环水系统jiudi1529等就地门全开4.1.3.17. TURB2O O/C CIR WATER 1E启动一台开式水泵,备用泵联动试验完成后,投自动.4.1.3.18. 当汽包压力上升达时,应进行如下工作:关闭汽包TURB2F DEA FEED WATER 1C和2C、过热器锅炉就地过热器系统jiudib2207、再热器本系统无上所有排空气门.投入锅炉连续排污.开BLR1X BOILER BLOW DOWN 调门A、B、C、D,并检查连排通路中相应的电动门全开,锅炉就地锅炉疏水排污系统jiudib2401、jiudib2402、 jiudib2403、jiudib2404、jiudib24054.1.3.19. 当汽包压力上升达时,应进行如下工作:根据厂用负荷及6KV母线电压情况,调节启/备变分接头位置,维持6KV 母线电压在正常范围.ELEC4B关闭省煤器再循环门.TURB2F DEA FEED WATER 3C根据炉膛出口烟气温度,适当关小再热器烟气挡板.BLR1W RH SPRY ATTEMP I、C、D, 调门C、D投自动后可由调门I集中控制适当关小每隔1小时对四根集中下降管定期排污一次.BLR1X BOILER BLOW DOWN 1A,3A至9A4.1.3.20. 投入抽真空系统运行:启动一台真空泵运行,备用泵运行并投联锁.汽机就地凝汽器真空系统jiudi1301和jiudi1302,TURB2M COND AND VACCUM 1F、1D启动一台轴抽风机运行,正常后将备用风机投自动.TURB2PTURB STEAM SEL 1G和2A开启主、再热蒸汽管道疏水门.TURB2B MAIN STEAM 1K和1L、 1O和1M、1N和1P、1B和1C、1E和1F、1G和1H、1I和1J以及TURB2T TURBIN DRAIN中所有疏水电动门开启旁路门 TURB2B MAIN STEAM 旁路2A、3A、4A微开开启1 ~ 6段抽汽管道疏水门及四段抽汽至小机、除氧器供汽管道疏水门.TURB2DHP HEATER EXT 1E和1F、2E和2F、3E和3F、4C、4D、4F、5C; 以及TURB2ELP HEATER EXT 1A和2A、5A和6A开末级过热器后的主汽门.锅炉就地过热器系统JIUDIB2206当凝汽器真空达-5Kpa时,微开辅汽至轴封手动门汽机就地汽机汽封系统jiudi1601,将其它就地门也打开,TURB2PTURB STEAM SEL 1B对主机及A、B小机轴封系统疏水暖管.TURB2TTBRBINE DRAIN 所有疏水门打开,TURB2IBFPT STEAM 所有疏水门绿色管道打开主汽压力达时,关闭主机和小机轴封暖管疏水门,观察主汽压力达时,TURB2TTBRBINE DRAIN 所有疏水门关闭,TURB2IBFPT STEAM 所有疏水门关闭开启TURB2CAUXILARY STREAM下面1G .设定轴封母管压力,不操作.关闭凝汽器真空破坏门.确认TURB2M COND AND VACCUM 1C关闭当凝汽器真空达-86Kpa时,备用真空泵转为自动备用.TURB2M COND AND VACCUM 1F或1G停一台,另一台投备用, 投联锁4.1.3.21. 当锅炉各部分金属温度都随着主汽温度的上涨而升高时3Mpa左右,关闭顶棚管过热器锅炉就地排污系统jiudiB2408、包墙管环形集箱、低温过热器疏水门锅炉就地排污系统jiudiB2409,由主蒸汽管道疏水门对整个锅炉部分暖管疏水.BLR1X BOILER BLOW DOWN 4X7+62+63+64+61 4.1.3.22. 当炉水温度大于120℃时,控制蒸汽升压率≤min.4.1.3.23. 根据锅炉燃烧负荷的需要,增投一支油枪检查风量是否满足30%-40%,FSSS11画面,点击2S,在弹出框中,点击START,相应提高二次风量.4.1.3.24. 适当减小二次风量,以限制主汽温的较快增长.4.1.4. 汽轮机冲转4.1.4.1.操作员在CRT上检查确认:主机润滑油温40℃、润滑油压~.TURB2RTURB LUBE OILEH油温43~54℃,油压~.TURB2SEH OIL发电机定子冷却水工作正常.母管压力>,水质合格.TURB2UGEN H2 COOL 压力.TURB2UGEN H2 COOL发电机H2励磁系统正常.凝汽器真空高于-86Kpa.TURB2M COND AND VACCUM大轴偏心≤0.076mm,盘车正常,转动部分无异音.DEH TSI监视TSI信号正常.轴向位移在±0.9mm内.DEH TSI监视汽缸上、下缸温差<42℃.DEH进水检测对照检查过热器出口及机前蒸汽温度差≤20℃.主蒸汽压力,温度310℃~350℃.4.1.4.2.检查发变组出口断路器在断开位置.ELEC4L3A4.1.4.3.确认发变组出口断路器至待并母线侧隔离开关在断开位置.ELEC4L2A4.1.4.4.关闭过热器旁路门.TURB2BMAIN STEAM 2A4.1.4.5.启动密闭油泵运行.TURB2RTURB LUBE OIL 1A4.1.4.6.选择高排逆止门为自动方式.TURB2BMAIN STEAM 2AES-S08为AUTO4.1.4.7.确认立屏及CRT上无跳闸保护的报警信号.4.1.4.8.在DEH操作站CRT上,检查汽机挂闸条件满足,汽机挂闸DEH转速控制挂闸.高调门为“单阀”方式.DEH阀门方式单阀按“阀限”键,输入100,观察中调门全开.DEH 限制阀限输入100回车确定按“主汽门控制”键,观察高调门全开.DEH阀门方式TV控制设定目标转速600rpm,设定汽机升速率100rpm/min.DEH控制设定点目标转速、升速率,直到“保持”变红.按“进行”键,观察汽轮发电机开始升速.开启高排逆止门TURB2BMAIN STEAM 下边的2A4.1.4.9. 检查汽轮机转子偏心、胀差、轴向位移、上、下缸温差等参数均应正常.DEHTSI监视4.1.4.10. 当汽机转速大于3rpm时,注意盘车装置应自动退出.TURB2RTURB LUBE OIL4.1.4.11. 当转速达200rpm时,注意顶轴油泵应自动退出运行.TURB2RTURB LUBE OIL4.1.4.12. 开启1、2、3、5、6段抽汽电动门、逆止门,开启四抽至小机、至除氧器各抽汽电动门、逆止门.到后面操作4.1.4.13. 汽轮发电机转速至600rpm时,进行低速暖机.30分钟4.1.4.14. 确认主汽轮机低缸喷水自动投入.仿真由内部逻辑实现4.1.4.15. 派经验丰富的运行人员带听针到现场对汽机进行磨擦检查及运行检查,并将检查结果用现场通讯工具报告当班机长.4.1.4.16. 当汽轮机高、中压缸进汽主、调阀阀体温差≤30℃时暖机,在DEH的CRT上设定目标转速2030rpm,升速率为100rpm/min,并按“进行”键,继续升速.在1150rpm~2000rpm转速区为转子共振区,特别在轴系第一临界转速1596rpm附近,不允许停留,若在此期间内出现振动报警之时,重点监视.当振动继续增大,达到跳闸值,应立即打闸.当汽轮机转速通过轴系第一临界转速及在冲转过程中,凡出现振动、胀差、轴向位移,DEHTSI监视应力等参数异常时,应详细记录,特别是振动值达报警及以上值时,记下振动双幅值.转速达2030rpm时,开启再热烟气挡板,BLR1WRH SPRY ATTEMP C、D投自动,将I调节适当调节确认再热蒸汽温度超过260℃时,进行中速暖机,暖机时注意维持蒸汽参数基本不变,观察各级过热器区,再热器区烟气温度与该段对流受热面金属温之度差正常,并控制管道金属温度正常.通过燃烧调整手段来控制烟气温度,从而达到控制蒸汽温度变化的目的.根据机组需要,启动一台冷油器供水泵运行,对泵部、连接管道系统及所供冷却器注水、排气后,投冷却器运行或备用.正常后将备用泵投自动.不操作4.1.4.17.凝汽器两侧真空均高于-88Kpa,投入凝汽器低真空跳闸保护.确认机组所有保护均已投入.汽机就地汽机主保护全部投入,除丧失一次风外,锅炉就地锅炉主保护全部投入4.1.4.18. 完成发电机组并网前的检查与准备:气压正常.检查发变组出口断路压缩空气压力、SF6检查发变组保护已复位.ELEC4M、4N、4P、4Q、4R检查静态励磁系统继电器面板已复位.合上待并主变中性点接地刀闸.ELEC4L2B确认发电机中性点接地刀闸合上.ELEC4L6A确认高厂变低压侧开关在检修位置.合上发变组出口断路器待并侧隔离开关.ELEC4L2A4.1.4.19. 当高、中压转子温度大于121℃时,检查汽缸膨胀、振动值、胀差等均正常,在DEH操作站CRT上,设定汽轮机目标转速2950rpm,升速率100rpm/min,按“进行”键,继续升速.同时根据锅炉汽温、汽压及燃烧情况,增投一支油枪运行.FSSS174SSTART调整风油比,用油压控制燃烧率.在2630rpm~2880rpm转速区为低压缸叶片振动区,不允许汽轮机在此区间停留,若在此区间内出现振动、胀差、轴向位移等之一超限,立即打闸停机.4.1.4.20. 升速至2950 rpm时,按“高压调门控制”键,观察DEH在2分钟内完成TV/GV切换.DEH阀门方式GV控制4.1.4.21. 在DEH操作站CRT上设定目标转速3000rpm,升速率50 rpm,继续升速.4.1.4.22. 当汽轮机转速至3000rpm时,手动打闸,观察汽机转速应正常下降.不操作,如果操作,请先保存共况后再进行4.1.4.23. 重新挂闸,将机组恢复至打闸前的状态,汽机3000rpm定速暖机,同时投机跳炉保护.不操作,如果操作了,请恢复保存的工况后进行下面操作4.1.4.24. 停止密备油泵运行.TURB2RTURB LUBE OIL 1A关闭4.1.4.25. 停止交流润滑油泵运行,投自动备用.TURB2RTURB LUBE OIL1C停4.1.4.26. 润滑油温40℃、油压正常,系统无报警.4.1.4.27. 发电机密封油温38℃、油压正常,系统无报警.二次风温度超过100℃,投入送风机热风再循环门.BLR1BBOILER FLUE AIR 1D、2D4.1.4.28. 汽轮发电机各个轴承包括推力轴承金属温度及回油温度均在正常范围内.DEHTSI监视中看参数4.1.4.29. 当汽轮机高中压缸相对于死点的膨胀值超过满负荷膨胀值的40%,且其胀差、振动、轴向位移、高、中压转子应力等值均低于其报警值的90%,且有下降趋势时,DEHTSI监视中看参数准备并网.4.1.4.31.投入A/B、C/D磨暖磨.锅炉就地1送风机润滑油三次风门打开BLR 1LPULV A 1G、1C开到10%、D开到5%,C打开、1A开到10%,维持磨煤机入口负压为-400Pa左右BLR 1NPULV B 1G、1C开到10%、D开到5%,C打开、1A开到10%.维持磨煤机入口负压为-400Pa左右BLR 1QPULV C 1G、1C开到10%、D开到5%,C打开、1A开到10%.维持磨煤机入口负压为-400Pa左右BLR 1SPULV D 1G、1C开到10%、D开到5%,C打开、1A开到10%.维持磨煤机入口负压为-400Pa左右4.1.5. 发电机并网4.1.5.1. 在发变组程控画面上选择分步操作,即按照发变组启动程序控制步骤一步一步操作,直至并网.ELEC4LCCR小屏励磁CCR小屏画面上,方式开关在“就地”位,点击“选择自动”按钮;或者方式开关在“远方”位,将AVR AUTO置为自动.投入“励磁”,发电机灭磁开关4A合上.发电机零起升压至.通过励磁CCR小屏升、降按钮调节机端电压至20 KV.进行发电机假同期试验参见4.1.5.2.,否则跳过.投入ASS运行,ASS ON在“YES”位,ASS BLOCKOUT ON在“YES”位,合上6102开关,监视同期表,同期条件满足时,发变组220KV断路器合上,610合上.ASS退出,ASS ON在“NO”位,ASS BLOCKOUT ON在“NO”位.4.1.5.2.在发电机零起升压后,按规定进行发电机假同期试验.可不操作发电机升压完成投入ASS运行,ASS试验在“YES”位,ASS BLOCKOUT ON在“YES”位,合上6102开关,监视同期表,同期条件满足时,发变组220KV断路器合脉冲发出,但610并没有合.4.1.5.3.根据调度要求确认主变中性点接地刀闸运行方式.合上2B开关4.1.6机组升负荷注:机组升负荷要按升负荷曲线进行,注意温度压力与负荷的对应关系,升负荷曲线从屏幕左上角右下角参考曲线中调出4.1.6.1在DEH中设定目标负荷30MW,升负荷率2MW/min,进行,在反馈回路中投上功率回路,移开窗口,确认功率回路处于“IN”方式,升负荷.4.1.6.2.根据汽温、汽压情况,调整燃油压力,增投油枪,FSSS141SSTART适当增加二次风量,微调BLR1BBOILER FLUE AIR1A或2A开度,或MCS07W/F DP&SA DAMPERS K开度调整好燃烧.4.1.5.8.在DCS操作站CRT上启动已暖的A/B制粉系统,给1煤粉仓制粉.BLR1MPULV A OIL STA 1G、1A、1C,BLR1LPULV A 1H、E、F开到20%,开大1A、1B开度;BLR1OPULV B OIL STA 1G、1A、1C,BLR1NPULV B 1H、E、F开到20%,开大1A、B开度10%左右4.1.6.1.当汽轮机缸胀达满负荷膨胀值的50%,轴向位移、振动、胀差、应力值均低于其报警值的90%且呈下降趋势时.4.1.6.2.根据水质情况,确定高压加热器疏水排地沟或排高加事故疏水扩容器.可不操作4.1.6.3.确认凝结水系统运行方式为“排放”方式,并注意燃烧、汽温、汽压、汽包水位的调整.无操作电气就地中发变组保护A柜投入热工保护.4.1.6.4.负荷至30MW时检查中压主汽门前所有除热再管道疏水门外疏水门已关闭.TURB2BMAIN STEAM 1K、1L、1I、1J、1C、1B4.1.6.5.将凝结水系统运行方式置正常运行方式,确认停止除氧器上水泵运行.TURB2LCONDSATE WATER 2C4.1.6.7.按规定进行机组的超速试验.可不做4.1.6.8.根据化学要求调整汽包连续排污流量,必要时进行定期排污.BLR1XBOILER BLOW DOWN 1A、3A-9A,排污半个小时后关上,过一个小时打开4.1.6.10. 设定目标负荷45MW或调度给定的目标负荷,升负荷率2MW/min,升负荷.根据汽温、汽压,增投油枪.在DCS操作站CRT上启动已暖的C/D制粉系统运行,给2煤粉仓制粉.BLR1RPULV C OIL STA 1G、1A、1C,BLR1QPULV C 1H、E、F开到20%,适当开大1A、B开度;BLR1TPULV D OIL STA 1G、1A、1C,BLR1SPULV D 1H、E、F开到20%,适当开大1A、B开度主机低压缸排汽温度<79℃时,检查低压缸喷水已自动退出.TURB2LCONDSATE WATER 1N4.1.6.12. 设定目标负荷60MW或调度给定的目标负荷,升负荷率2MW/min,升负荷.根据汽温、汽压,增投油枪.机组升负荷达60MW时,应进行如下工作:检查中压主汽门后疏水门及热再蒸汽管道疏水门已自动关闭.TURB2BMAIN STEAM 1Q、1M、1N、1P,TURB2T 所有疏水当四段抽汽压力至时,除氧器汽源切至四抽供给,除氧器随机组负荷滑压运行,辅助蒸汽转为备用.TURB2DHP HEATOR EXT 4A、4B打开,E关上.。

verilog仿真流程

verilog仿真流程一、环境搭建在进行Verilog仿真前,首先需要搭建仿真环境。

常用的Verilog仿真工具有ModelSim、VCS等。

这里以ModelSim为例来介绍环境搭建步骤。

1. 下载ModelSim软件并安装到电脑中,根据软件的安装向导逐步操作即可。

2. 创建一个新的工程,选择File -> New -> Project来创建一个新的工程。

3. 在工程中添加需要仿真的Verilog文件,选择File -> Add to Project -> Existing File来添加Verilog文件。

4. 配置仿真波形,选择Simulate -> Start Simulation来开始仿真。

二、编写Verilog代码在搭建好仿真环境后,接下来就是编写Verilog代码。

Verilog是一种硬件描述语言,通常用来描述数字电路的行为。

Verilog代码由模块、端口和信号等组成,下面是一个简单的Verilog模块示例:```verilogmodule adder(input [7:0] a,input [7:0] b,output [8:0] sum);assign sum = a + b;endmodule```在这个示例中,我们定义了一个名为adder的模块,它有两个8位输入端口a和b,以及一个9位输出端口sum。

在模块体中,我们使用assign语句来实现a和b的加法运算,并将结果赋给sum。

三、编译Verilog代码在编写好Verilog代码后,需要对代码进行编译。

编译的目的是将Verilog代码转换成仿真可执行的二进制文件。

在ModelSim中,可以通过点击Compile按钮或者在命令行中输入vlog命令来进行编译。

```verilogvlog adder.v```这样就会生成一个adder.v文件,里面包含了编译后的二进制代码。

四、仿真测试在编译成功后,接下来就是对设计的Verilog模块进行仿真测试。

仿真平台操作规程

仿真平台操作规程一、综述仿真操作规程旨在规范仿真平台的使用,确保操作人员能够正确、有效地使用仿真平台进行仿真实验,保证实验的安全顺利进行。

二、仿真平台的基本操作1.电源及开关(1)仿真平台必须接通正确的电源,并确保电源稳定。

(2)使用仿真平台前应先检查各个开关的状态,必要时进行开关的调整。

2.设备预热(1)启动仿真平台前,必须进行必要的设备预热操作,确保设备达到工作温度。

(2)长时间未使用的仿真平台,在使用前应进行适当的预热处理,确保设备正常工作。

3.仿真软件的启动(1)在启动仿真软件前,必须先关闭其他无关程序,以保证仿真软件能够正常加载。

(2)启动仿真软件后,根据具体情况进行必要的配置和设置,确保软件能够与硬件设备正常通信。

4.实验项目选择(1)操作人员在进行仿真实验前,必须明确所需实验项目,并在仿真软件中正确选择对应的实验项目。

(2)选择实验项目时,操作人员必须仔细阅读实验说明书,了解实验的目的、要求和操作步骤,以便正确进行实验。

5.实验参数设置(1)在进行仿真实验前,操作人员需要根据实验要求,在仿真软件中正确设置实验参数,包括时间、频率、电压等。

(2)设置实验参数时,操作人员应注意单位的选择,并保证参数设置的合理性和合法性。

6.数据采集和分析(1)在进行仿真实验时,操作人员需要及时采集实验数据,并进行必要的分析和处理。

(2)采集数据时,操作人员应选择合适的采集方式,确保数据的准确性和完整性。

7.实验结果保存和报告(1)实验结束后,操作人员需要及时保存实验数据,并根据实验要求撰写实验报告。

(2)实验结果保存和报告撰写时,操作人员应遵循相关规定,确保数据的安全和机密性。

三、安全操作要求1.安全防护(1)在进行仿真实验时,操作人员需戴上防护眼镜和防护手套,确保实验操作的安全性。

(2)在操作过程中,如遇到紧急情况或发生意外事故,操作人员应立即停止操作,并采取必要的急救措施。

2.设备保养(1)操作人员在使用仿真平台后,应及时对设备进行清洁和保养,以确保设备的长期稳定运行。

数控加工仿真软件的操作流程是什么

数控加工仿真软件操作流程解析数控加工仿真软件是实现数控机床加工仿真的关键工具,它可以模拟数控机床上的加工过程,帮助用户优化加工方案、减少加工错误。

本文将介绍数控加工仿真软件的操作流程,帮助读者更好地了解如何使用这种工具。

步骤一:打开软件首先,打开数控加工仿真软件,通常软件会显示一个欢迎界面或者加载界面。

等待软件完全加载后,用户可以开始进行后续操作。

步骤二:导入工件模型在软件界面中,用户需要导入待加工的工件模型。

通常可以通过“导入”功能选择本地存储的CAD模型文件,也可以手动建立工件模型。

步骤三:设置加工参数在导入工件模型后,用户需要设置加工参数,包括刀具类型、刀具直径、切削速度、进给速度等。

这些参数将决定仿真过程中刀具的运动轨迹和加工效果。

步骤四:选择加工路径根据实际加工需求,用户可以选择数控加工仿真软件提供的不同加工路径,包括轮廓加工、孔加工、曲面加工等。

每种加工路径都有特定的设置选项,用户需要根据实际情况进行选择。

步骤五:生成加工代码完成加工路径选择后,用户可以生成数控加工代码。

软件会根据用户设置的加工参数和加工路径自动生成对应的加工代码,这些代码将用于控制数控机床进行实际加工操作。

步骤六:进行仿真在生成加工代码后,用户可以进行仿真操作,软件会模拟数控机床上的加工过程,包括刀具的运动轨迹、加工效果等。

用户可以通过仿真结果评估加工方案的合理性,优化加工过程。

步骤七:分析结果最后,用户可以查看仿真结果并分析加工效果。

根据仿真结果,用户可以评估加工方案的优劣,调整加工参数,优化加工路径,以提高加工效率和质量。

通过以上操作流程,用户可以充分利用数控加工仿真软件,实现对数控加工过程的有效控制和优化,提高加工效率,降低加工成本。

感谢阅读本文,希望对数控加工仿真软件的操作流程有所帮助!。

仿真操作流程

仿真操作流程:1,选择机床:按下机床工具按钮,出现机床选择对话框,选FANUC系统—FANUC-0I----车床-----标准(平床身前置刀架)------OK2,定义毛坯:按下“毛坯选择按钮”出现毛坯选择对话框,根据零件标注尺寸,确定毛坯直径和长度,OK3,安装零件:按下“零件安装按钮”出现零件安装对话框,鼠标箭头指向所选毛坯(变蓝)------点击“零件安装”出现零件安装对话框------点击向右“+”使零件向右走到极限位置。

4,安装刀具:按下“选择刀具”按钮----确定刀位号-----选择刀片形状----刀柄形状(左向)主偏角95度,刀尖半径设为0度---OK5,启动机床:按下“绿色”启动按钮,按下红色“急停”(只能按下奇次数,否则“机床报警灯”亮,不能操作)6,机床回原点(或叫回参考点):点亮“回原点灯”按下“X”,再按下“+”,按下“Z”再按下“+”,待“X原点灯”和“Z原点灯”都亮以后。

OK7,对刀操作:将手动灯点亮,按亮X轴再按“-”使刀架靠近工件,再按亮Z轴再按“-”使刀具靠近工件,如果想加速,按下中间带螺纹的快速键。

Z轴对刀:在端面切削少量至中心,沿X 轴退出,离开工件,按系统面板OFFSET 按键,打开工具补正/并把(摩耗变成形状),在缓冲区输入:Z0,按下软键“测量”对应刀号Z下方出现正直,如果出现负值,说明刀具没有回原点,X轴对刀:手动在外圆处切削少量毛坯,沿Z轴退出,停止主轴,按下拉菜单“测量”保留小余1的圆弧半径,出现工件测量对话框,将鼠标箭头指向刚切削的外圆处,点击变黄,记下变蓝标号X下方的X值,输入此值到工具补正/形状的缓冲区X某值,点击软键“测量”X下方出现正值,如果出现负值,说明开始没有完成回原点工作。

8,编辑程序:点亮“编辑”工作灯,按下系统面板“PROG程序”按钮,输入O****按下“INSERT插入”,输入所写程序。

常用编辑键的使用方法:(1)CAN删除缓冲区的内容(2)DELETE删除显示器光标处的内容(3)ALTER替换光标处的内容,先将光标移至准备替换的内容处,后在缓冲区书写正确内容,点击ALTER,即可O0001G97G99m03s500F0.2 t0101.2G0X102.Z5.G71U2.R2.G71P1Q2U0.2W0.2N1G0X0G1Z0X50.Z0X50.Z-60.N2X100.Z-80.G70P1Q2G0X100.Z50.M05M30编程和运行程序常见问题:1、每次编好程序,按一下复位键(RESET)使光标移至程序名字处。

Vissim仿真流程-PPT

35

(2)优先规则

有时在交叉口,某两个方向的车流因缺少信号控制,汇合时会产生交 织。为保证行车安全,这时次要流向的车流必须停车,让主要方向的 车流(具有优先权)先通过,然后在车头间距和时距得以保证时汇入 自由车流。 具体步骤如下:1)左键按住按钮 ;2)单击鼠标左键,选中次要方 向的Link ,如图1-27;3)在次要方向的Link 上,车流需停车等待的 位置处,单击右键,设定停车位置(红色);4)在选定的Link 上, 在需要检测车头间距或车头时距的断面处,单击右键设定检测点(绿 色),同时弹出“Priority Rules ”界面;5)在“Priority Rules” 界面上,需要输入“Min. Gap Time”(最小车头时距)、“Min Headway”(最小车头间距)、“Vehicle Classes”(检测的车辆类型) 等参数。如图-27所示:

(1)定义Link(路段) 1)Link(路段)单元参数设置对话框中包括以下各项内容: 2)number:路段编号。 3)Name:路段名称。 4)Type:路段类型。 5)Link Length:路段长度。 6)NO. of Lanes:路段车道数

5

7)Lane Widths:车道宽度。 8)Gradient:路段坡度。 9)Height:路段高度,仅在3D显示时生效,左右两格分别代表路段

单元的起始高度和终点高度。 10)Opp.Direction:复制对向车道。 11)NO. of Lanes:复制的对向车道的车道数。 12)Animation:打开/关闭车道上的车辆显示。 13)Change Direct.:改变车道的方向。 14)Cost…:计算行驶成本,仅在安装了动态分布功能的模块时生 效。 15)Ent)的单位长度。 16)Lane Closure…:车道关闭。可以禁止某类车辆在路段的某条车

运动仿真操作流程

运动仿真操作流程

一.创建初始运动仿真

首先进入到运动仿真模块,再在运动仿真导航器里右键单击主模型装配节点,然后选择New Simunlation 命令。

即可创建一个新的运动仿真(motion_1)。

同时运动仿真模块的工具条激活并可选。

二.创建连杆

创建连杆的第一步是在工具条选择连杆(link)图标,弹出创建连杆的对话框。

当创建固定连杆时可选中(Fix the link)。

注意:一个对象一旦被选中为一个连杆的一部件,就不能再被选中成为另一个连杆的一部分。

三.创建运动付

单击工具条中的joints图标,弹出运动付对话框。

创建运动付的步骤分为三步:

(1)选择运动付要约束的连杆(link);

(2)确定运动付的原点(origin);

(3)确定运动付的方向(Orientation);

四.定义运动驱动

从运动驱动下拉框中选择恒定驱动(constant)

设置速度为100

五.做运动仿真

点击运动仿真(Animation)出现如下对话框:

设置好时间和步数,点击ok

点击play按钮即可进行运动仿真。

乙烯急冷工段仿真操作手册

乙烯急冷工段仿真操作手册一、概述乙烯急冷工段是乙烯装置中的重要部分,其主要功能是快速冷却高温裂解气,以防止乙烯聚合,同时回收热量产生蒸汽。

本操作手册将详细介绍乙烯急冷工段的仿真操作流程。

二、操作流程1. 启动准备:确认所有设备处于良好的工作状态,检查急冷油和急冷水的供应情况,确保其充足且无污染。

2. 裂解气入口温度设定:根据原料的不同,将裂解气入口温度设定在度之间。

3. 急冷:在~秒内,将裂解气从780(重油炉)~870(毫秒炉)降到360度左右。

在此过程中,吸收热量并产生蒸汽。

4. 油冷:将急冷后的物料喷入急冷油,进一步降低温度至210~230度。

在此温度下,大部分裂解重油冷凝出来。

5. 油塔分离:将急冷油塔的中间段温度控制在150~160度,在此温度下抽出裂解柴油。

塔顶温度需保持在100度以上,以保证水不冷凝。

6. 水冷:将急冷油塔顶的物料进入急冷水塔,通过水冷使汽油冷凝并分离出来。

7. 气体输出:急冷水塔顶的裂解气经过压缩后输出,作为乙烯装置的原料。

三、注意事项1. 在操作过程中,要密切关注各设备的运行状态,如有异常,立即停止操作并通知维修人员。

2. 确保急冷油和急冷水的清洁度,防止堵塞设备和管道。

3. 严格按照温度要求进行操作,避免温度过高或过低影响乙烯的产量和质量。

4. 在进行任何操作前,必须进行安全风险评估,并采取必要的安全措施。

四、维护与保养1. 定期检查急冷油和急冷水的供应系统,确保其正常运行。

2. 对设备进行定期清洁和维护,防止堵塞和腐蚀。

3. 对设备进行定期检查和测试,确保其性能良好。

4. 保持工作区域的清洁和整洁,防止杂物和污染物的进入。

以上是乙烯急冷工段仿真操作手册的简要介绍,具体操作请根据实际情况进行调整和优化。

机械系统仿真操作步骤

机械系统仿真操作步骤1.确定仿真需求:在进行机械系统仿真之前,需要明确仿真的目的和需求。

这可能包括系统的性能评估、优化设计、分析故障等。

对于不同的需求,仿真模型和方法可能会有所不同。

2.系统建模:建立机械系统的仿真模型是进行仿真的关键步骤。

模型应该准确地反映出系统的结构、组成部分和工作原理。

可以使用CAD软件设计模型,并将其导入到机械仿真软件中。

3.设定边界条件:在进行仿真之前,需要设定系统的边界条件。

这可能包括仿真的时间范围、系统的初始状态、外部环境的影响等。

通过设定合适的边界条件,可以更准确地模拟系统的实际运行情况。

4.设定仿真参数:在进行仿真之前,需要对系统的参数进行设定。

这包括系统的几何尺寸、材料属性、运动控制参数等。

通过设定合适的参数,可以模拟系统在不同条件下的运行情况。

5.运行仿真:设置好边界条件和参数后,可以运行机械系统仿真。

仿真软件会根据设定的模型和参数,模拟机械系统在给定时间范围内的运行过程。

可以观察系统的状态变化、性能指标等,并进行分析。

6.评估结果:仿真完成后,需要对仿真结果进行评估和分析。

可以比较不同参数和设计方案的效果,评估系统的性能和可靠性。

可以使用图表、动画等方式展示仿真结果,以便更直观地理解系统的行为。

7.优化设计:根据仿真结果,可以对机械系统的设计进行调整和优化。

可以尝试不同的参数设定、组件配置等,以改善系统的性能和效果。

通过反复的仿真和优化,可以找到最佳的设计方案。

8.验证和验证:在仿真结果满足需求后,需要对仿真结果进行验证和验证。

可以通过与实际系统的对比测试,验证仿真结果的准确性和可靠性。

如果需要,还可以进行进一步的仿真和优化。

AB仿真软件操作步骤

选择第一个画面并点击下一步

选择并点击下一步

点击下一步………………完成!

运行程序!

在RSLinx Classic Gateway中找到模拟仿真PLC后点击

在下图中按步加OPC)

以下图顺序点击(在2中选择RSLinx OPC Server)

点击“Launch SE client”图标

点击“New”

点击“New”、

填写并点击下一步

选择并点击下一步

在5000中按下图步骤执行下载程序到对应模拟plc在rslinxclassicgateway中找到模拟仿真plc后点击在下图中按步骤执行

在5000编程软件中组态仿真PLC

在对应槽位中加入仿真PLC

在RSLinx Classic Gateway中找到对应网络

首先:在点击1,添加2。

在5000中按下图步骤执行(下载程序到对应模拟PLC中)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

仿真操作流程:

1,选择机床:按下机床工具按钮,出现机床选择对话框,选FANUC系统—FANUC-0I----车床-----标准(平床身前置刀架)------OK

2,定义毛坯:按下“毛坯选择按钮”出现毛坯选择对话框,根据零件标注尺寸,确定毛坯直径和长度,OK

3,安装零件:按下“零件安装按钮”出现零件安装对话框,鼠标箭头指向所选毛坯(变蓝)------点击“零件安装”出现零件安装对话框------点击向右“+”使零件向右走到极限位置。

4,安装刀具:按下“选择刀具”按钮----确定刀位号-----选择刀片形状----刀柄形状(左向)主偏角95度,刀尖半径设为0度---OK

5,启动机床:按下“绿色”启动按钮,按下红色“急停”(只能按下奇次数,否则“机床报警灯”亮,不能操作)

6,机床回原点(或叫回参考点):点亮“回原点灯”按下“X”,再按下“+”,按下

“Z”再按下“+”,待“X原点灯”和

“Z原点灯”都亮以后。

OK

7,对刀操作:将手动灯点亮,按亮X轴再按“-”使刀架靠近工件,再按亮Z轴再

按“-”使刀具靠近工件,如果想加速,

按下中间带螺纹的快速键。

Z轴对刀:在端面切削少量至中心,沿X 轴退出,离开工件,按系统面板OFFSET 按键,打开工具补正/并把(摩耗变成形状),在缓冲区输入:Z0,按下软键“测量”对应刀号Z下方出现正直,如果出现负值,说明刀具没有回原点,

X轴对刀:手动在外圆处切削少量毛坯,沿Z轴退出,停止主轴,按下拉菜单“测量”保留小余1的圆弧半径,出现工件测量对话框,将鼠标箭头指向刚切削的外圆处,点击变黄,记下变蓝标号X下方的X值,输入此值到工具补正/形状的缓冲区X某值,点击软键“测量”X下方出现正值,如果出现负值,说明开始没有完成回原点工作。

8,编辑程序:点亮“编辑”工作灯,按下系统面板“PROG程序”按钮,输入

O****按下“INSERT插入”,输入所写程序。

常用编辑键的使用方法:

(1)CAN删除缓冲区的内容

(2)DELETE删除显示器光标处的内容(3)ALTER替换光标处的内容,先将光标移至准备替换的内容处,后在缓冲

区书写正确内容,点击ALTER,即可O0001

G97G99m03s500F0.2 t0101.2

G0X102.Z5.

G71U2.R2.

G71P1Q2U0.2W0.2

N1G0X0

G1Z0

X50.Z0

X50.Z-60.

N2X100.Z-80.

G70P1Q2

G0X100.Z50.

M05

M30

编程和运行程序常见问题:

1、每次编好程序,按一下复位键

(RESET)使光标移至程序名字

处。

自动运行。

2、在G70---G73程序段中,没有指

定起始终止行。

(解决方法:检

查G71格式是否有误、是否有首

末行号)

编程常用指令:

1、快速定位指令,

格式:G00 X(U)----Z(W)----

作用:空行程快速移动点定位刀具,不能使刀尖接触工件

2、直线插补(切削)指令,

格式:G01 X(U)—Z(W)---

作用:切削零件轮廓的直线或斜线。

3、顺圆弧插补(切削)指令

格式G02X(U)---Z(W)---R---

作用:切削零件轮廓的顺圆弧线段。

4、逆圆弧插补(切削)指令

格式:G03X(U)---Z(W)---R---

作用:切削零件轮廓的逆圆弧线段。

以上指令中的X 和Z均为终点(目标点)距绝对坐标原点的数值,U是当前点到终点(目标点)在X轴方向的增量。

W是当前点到终点(目标点)在Z轴方向的增量。

R 是圆弧半径值。

5、内、外圆粗车复合循环G71

格式:G00X---Z---

G71 U(△d) R(e);

G71 P(ns) Q(nf) U(△u) W(△w) F(△f)

N(ns)……;

……

精加工轮廓(坐标)切削程序表达式……

N(nf)……

式中符号含义:

△d:粗加工每次的背吃刀量,以半径值表示,一定为正值;

e:每次粗切削结束时的退刀量;

ns:精加工第一个程序段的顺序号;

nf:精加工最后一个程序段的顺序号;

△u:X轴方向的精加工余量,以直径值表示;

△w:Z轴方向的精加工余量;

作用:根据精加工轮廓表达式,对零件进行复合循环粗加工切削

使用注意事项:零件形状中的X数值沿Z 轴方向必须单调递增(外圆)或单调递减(内孔),循环中不能调用子程序指令。

内孔加工时X方向加工余量必须是负值。

6、常用辅助功能(M功能)指令

M03主轴正转

M04 主轴反转

M05 主轴停止

M30 程序停止,并返回到程序头,

M08 切削液开启

M09 切削液关闭

M98 调用子程序

M99 子程序结束

7、刀具功能T****:T代表刀具,前二

位数字代表刀位号,后二位数字代表

刀补号。

8、主轴转速功能S:S****表示主轴每分

钟转数

9、程序传入方法:

在“编辑”状态-----软键

-“操作”----右侧“黑箭头”----小电视(DNC 传输)-----找到存盘位置----打开需传的文件-----读入(READ)-----O1234-------EXEC----程序出现

内孔加工要点:

1、循环起点设在小于所钻内孔直径2—3毫米

2、G71万能指令中,精加工余量U值要设成负值

3、精加工轮廓开始点(N1)G00中的X要设在右端面的内孔最大直径处或设在端面外径

最小处(此时进行端面切削)

宏程序加工要点:

1、初始化中#1=值是曲线坐标系中,第一刀所到达的,X坐标值

#2=值是曲线坐标系中,第一刀所到达的,Z坐标值。

2、WHILE【】括号中#2后面的某数值,是曲线坐标中,轮廓终止点的坐标值,轮廓向右加工时,取小于号“LE”,相反则,取大于号“GE”。

条件满足时,执行下面语句,条件不满足时,则跳转到END语句下面。

3、G01【X….】Z[#1或#2减谋值]中的谋值设定方法如下:使得#1或#2减谋值的差值为,工件坐标系中,第一刀距坐标系原点的Z值。

4、。