NGW行星齿轮减速机

(完整word版)NGW型行星轮中太阳轮的设计和计算要点

目录一.绪论 (1)二.拟定传动方案及相关参数 (3)1.机构简图的确定 (3)2.齿形与精度 (3)3.齿轮材料及其性能 (4)三.设计计算 (4)1.配齿数 (4)2.初步计算齿轮主要参数 (5)3.几何尺寸计算 (8)4.重合度计算 (9)四.太阳轮的强度计算及强度校核 (10)1.强度计算 (10)(1)外载荷 (12)(2)危险截面的弯矩和轴向力 (12)2.疲劳强度校核 (14)(1)齿面接触疲劳强度 (14)(2)齿根弯曲疲劳强度 (18)3.安全系数校核 (21)五.零件图和装配图 (25)六.参考文献 (26)一.绪论渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:1、重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;2、传动效率高;3、传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;4、装配型式多样,适用性广,运转平稳,噪音小;5、外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGWN(III)型行星轮减速器设计

1 前言NGWN(III)型行星轮减速器设计1 前言随着现代化工业的发展,机械化和自动化水平不断地提高,各工业部门需要大量的减速器,并要求减速器的体积小、重量轻、传动比大、效率高、承载能力大、运转可靠和寿命长等。

而行星齿轮传动具有减速比大、传动效率高、结构小巧、承载能力强等优点,在许多情况下可代替二级、三级的普通齿轮减速器和涡轮减速器,因此行星轮减速器被广泛应用于各个方面。

行星传动不仅适用于高转速、大功率,而且在低速大转矩的传动装置上也已获得广泛的应用,所以目前行星传动技术已成为世界各国机械传动重点之一。

目前国外的减速器,以德国、丹麦和日本处于领先地位,在结构优化、传动性能,传动功率、转矩和速度等方面均处于领先地位,并出现一些新型的行星传动技术,如封闭行星齿轮传动、行星齿轮变速传动和微型行星齿轮传动等早已在现代化的机械传动设备中获得了成功的应用。

行星轮减速装置经过一个多世纪的发展设计理论及制造技术有了很大的进步,而且与新技术革命的发展紧密结合。

当今世界行星轮减速装置总的发展趋势是向着大功率、大传动比、小体积、高机械效率、高的承载能力以及利用寿命长的目标发展,而且其重量更轻,噪声更低,效率更高,可靠性也更高。

目前世界各国由工业化信息化时代正在进入知识化时代,行星轮在设计上的研究也趋于完善,制造技术也不断改进。

行星齿轮传动类型很多,行星齿轮传动根据基本够件的组成情况可分为:2K—H、3K、及K—H—V三种。

若按各对齿轮的啮合方式,又可分为:NGW型、NN型、WW型、WGW 型、NGWN型和N型等。

我所研究的NGWN(III)行星齿轮属于3Z型行星齿轮传动的一种。

本文主要对NGWN(III)齿轮减速器设计方法进行了探讨,主要内容包括齿轮传动比的分配计算,主要零部件参数设计,标准零部件的选用,以及减速器中零件三维模型的设计。

NGWN(III)行星轮减速器的设计2 选题背景2.1 题目来源生产实际2.2 研究的目的与意义由于行星轮齿轮减速器具有质量小、体积小、传动比大以及效率高等优点,因此行星轮减速器被广泛应用于工程机械、矿山机械、冶金机械、起重运输机械、飞机、轮船等各个方面。

NGW型行星齿轮减速器——行星轮的设计 (1).

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGW行星齿轮减速器的参数1

2

.基本参数

(1)公称中心距a及公称传动比i0。

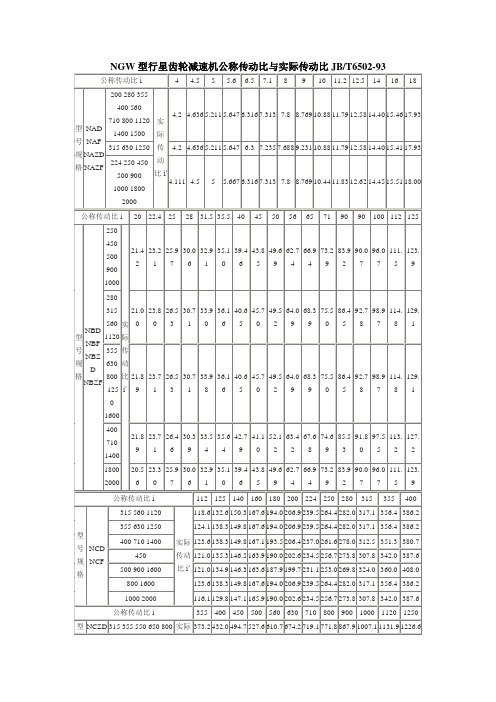

见表Ⅱ-47、表Ⅱ-48、表Ⅱ-49

表Ⅱ-49三级减速器

(2)齿轮模数m,见表Ⅱ-50。

表Ⅱ-50齿轮模数1)

(3)齿形参数:

1)齿形角α0=20°;

2)齿顶高系数h a*=1.0;

3)顶隙c=0.25mm。

4)齿宽系数b a*=0.445~0.5, b a*=b/a0,b——齿轮宽度。

5)行星齿轮个数n p=3。

(4)减速器齿轮的啮合参数见表Ⅱ-51。

表Ⅱ-51减速器齿轮的啮合参数1)

1)a0

i0——公称传动比;

m——模数,mm;

a——实际中心距,mm;

XΣⅠ——外啮合变位系数和;

αtⅠ——外啮合啮合角;

XΣⅡ——内啮合变位系数和;

αtⅡ——内啮合啮合角。

(5)减速器的实际传动比与传动比的分配,见表Ⅱ–52。

表Ⅱ—52减速器的实际传动比及传动比分配(a)单级传动比

表Ⅱ-53单级减速器高速轴许用输入功率

表Ⅱ-54两级减速器高速轴许用输入功率

表Ⅱ-55三级减速器高速轴许用输入功率。

NGW型行星齿轮减速器-行星轮设计要点

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGW型行星齿轮减速器——行星轮的设计要点

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

ngwn型行星齿轮传动原理

ngwn型行星齿轮传动原理

NGWN型行星齿轮传动是一种常用的行星齿轮传动结构,由内、外齿轮和行星齿轮组成。

其原理如下:

1. 传动原理:

NGWN型行星齿轮传动通过内齿轮驱动行星齿轮的旋转,然

后通过行星齿轮与外齿轮的啮合,实现动力传递。

内齿轮固定不动,外齿轮为输出轴,行星齿轮为输入轴。

通过改变内齿轮和外齿轮的啮合配合关系,可以实现不同的传动比。

2. 结构特点:

NGWN型行星齿轮传动的主要结构特点包括内、外齿轮的啮合、行星齿轮的旋转以及外齿轮的输出。

内齿轮通常是一个内部齿圈,通过内部齿圈的固定实现内齿轮不动。

外齿轮是一个外部齿圈,通过与行星齿轮的啮合实现输出,可以围绕内齿轮转动。

行星齿轮由若干个同心排列的行星齿轮组成,通过与内、外齿轮的啮合实现输入和输出的连续传递。

3. 优点与应用:

NGWN型行星齿轮传动具有传动比大、承载能力高、紧凑型

结构等优点。

常用于工业机械设备中需要大扭矩输出和精密传动的场合,例如机床、冶金设备、纺织设备等。

NGWN(III)型行星轮减速器设计

NGWN(III)型行星轮减速器设计1 前言随着现代化工业的发展,机械化和自动化水平不断地提高,各工业部门需要大量的减速器,并要求减速器的体积小、重量轻、传动比大、效率高、承载能力大、运转可靠和寿命长等。

而行星齿轮传动具有减速比大、传动效率高、结构小巧、承载能力强等优点,在许多情况下可代替二级、三级的普通齿轮减速器和涡轮减速器,因此行星轮减速器被广泛应用于各个方面。

行星传动不仅适用于高转速、大功率,而且在低速大转矩的传动装置上也已获得广泛的应用,所以目前行星传动技术已成为世界各国机械传动重点之一。

目前国外的减速器,以德国、丹麦和日本处于领先地位,在结构优化、传动性能,传动功率、转矩和速度等方面均处于领先地位,并出现一些新型的行星传动技术,如封闭行星齿轮传动、行星齿轮变速传动和微型行星齿轮传动等早已在现代化的机械传动设备中获得了成功的应用。

行星轮减速装置经过一个多世纪的发展设计理论及制造技术有了很大的进步,而且与新技术革命的发展紧密结合。

当今世界行星轮减速装置总的发展趋势是向着大功率、大传动比、小体积、高机械效率、高的承载能力以及利用寿命长的目标发展,而且其重量更轻,噪声更低,效率更高,可靠性也更高。

目前世界各国由工业化信息化时代正在进入知识化时代,行星轮在设计上的研究也趋于完善,制造技术也不断改进。

行星齿轮传动类型很多,行星齿轮传动根据基本够件的组成情况可分为:2K—H、3K、及K—H—V三种。

若按各对齿轮的啮合方式,又可分为:NGW型、NN型、WW型、WGW 型、NGWN型和N型等。

我所研究的NGWN(III)行星齿轮属于3Z型行星齿轮传动的一种。

本文主要对NGWN(III)齿轮减速器设计方法进行了探讨,主要内容包括齿轮传动比的分配计算,主要零部件参数设计,标准零部件的选用,以及减速器中零件三维模型的设计。

2 选题背景2.1 题目来源生产实际2.2 研究的目的与意义由于行星轮齿轮减速器具有质量小、体积小、传动比大以及效率高等优点,因此行星轮减速器被广泛应用于工程机械、矿山机械、冶金机械、起重运输机械、飞机、轮船等各个方面。

NGW行星齿轮减速器地全参数1

2

.基本参数

(1)公称中心距a及公称传动比i0。

见表Ⅱ-47、表Ⅱ-48、表Ⅱ-49

表Ⅱ-49三级减速器

(2)齿轮模数m,见表Ⅱ-50。

表Ⅱ-50齿轮模数1)

(3)齿形参数:

1)齿形角α0=20°;

2)齿顶高系数h a*=1.0;

3)顶隙c=0.25mm。

文案大全

4)齿宽系数b a*=0.445~0.5, b a*=b/a0,b——齿轮宽度。

5)行星齿轮个数n p=3。

(4)减速器齿轮的啮合参数见表Ⅱ-51。

表Ⅱ-51减速器齿轮的啮合参数1)

文案大全

1)a0——公称中心距,mm;

i0——公称传动比;

m——模数,mm;

a——实际中心距,mm;

XΣⅠ——外啮合变位系数和;

αtⅠ——外啮合啮合角;

XΣⅡ——内啮合变位系数和;

αtⅡ——内啮合啮合角。

(5)减速器的实际传动比与传动比的分配,见表Ⅱ–52。

文案大全

表Ⅱ—52减速器的实际传动比及传动比分配(a)单级传动比

文案大全

文案大全

表Ⅱ-53单级减速器高速轴许用输入功率

文案大全

文案大全

表Ⅱ-54两级减速器高速轴许用输入功率

文案大全

文案大全

文案大全

文案大全

表Ⅱ-55三级减速器高速轴许用输入功率

文案大全

文案大全

文案大全

文案大全

文案大全

文案大全

文案大全

文案大全。

NGW行星轮减速器设计

NGW行星减速器的设计之青柳念文创作摘要本文完成了对一级行星齿轮减速器的布局设计.该减速器具有较小的传动比,而且,它具有布局紧凑、传动效率高、外廓尺寸小和重量轻、承载才能大、运动平稳、抗冲击和震动的才能较强、噪声低的特点,适用于化工、轻工业以及机器人等范畴.这些功用对于现代机械传动的发展有着较重要的意义.首先简要先容了课题的布景以及齿轮减速器的研究现状和发展趋势,然后比较了各种传动布局,从而确定了传动的基本类型.论文主体部分是对传动机构主要构件包含太阳轮、行星轮、内齿圈及行星架的设计计算,通过所给的输入功率、传动比、输入转速以及工况系数确定齿轮减速器的大致布局之后,对其停止了整体布局的设计计算和主要零部件的强度校核计算.其中该减速器的设计与其他减速器的布局设计相比有三大特点:其一,为了使三个行星轮的载荷平均分配,采取了齿式浮动机构,即太阳轮与高速轴通过齿式联轴器将二者毗连在一起,从而实现了太阳轮的浮动;其二,该减速器的箱体采取的是法兰式箱体,上下箱体分别铸造而成;其三,内齿圈与箱体采取分离式,通过螺栓和圆锥销将其与上下箱体固定在一起.最后对整个设计过程停止了总结,基本上完成了对该减速器的整体布局设计.关键词:行星齿轮,传动机构,布局设计,校核计算The design of NGW planetary gear reducerABSTRACTThis completed a single-stage planetary gear reducer design. The gear has a smaller transmission ratio, and it has a compact, high transmission efficiency, outline, small size and light weight, carrying capacity, smooth motion, shock and vibration resistant and low noise characteristics, Used in chemical, light industry and robotics fields. The function of the development of modern mechanical transmission has a more important significance.First paper introduces the background and the subject of gear reducer situation and development trend, and then compared various transmission structures, which determine the basic type of transmission. Thesis is the main part of the main components of drive mechanism including the sun wheel, planet gear, ring gear and planet carrier in the design calculation, given by the input power, gear ratio, input speed and the condition factor to determine the approximate structure after the gear reducer And to carry out the design and calculation of the overall structure and main components of the strength check calculation. One of the other gear reducer design and compared the structural design of the three major characteristics: First, the three planetary gear to make the load evenly, using a gear-type floating body, the sun gear and high-speed shaft through the gear together Coupling the two together to achieve a floating sun gear; Second, the box uses a reducer flange box, upper and lower box were cast;Third, the ring gear and Box with separate, through bolts and tapered pins will be fixed together with the upper and lower box. Finally, a summary of the entire design process is basically complete the overall design of the reducer.KEY WORDS:planetary gear,driving machanism,structural design,checking calculation目录前言1第1章传动方案的确定51.1 设计任务51.1.1 齿轮传动的特点51.1.2 齿轮传动的两大类型561.2.1 行星机构的类型及特点61.2.2 确定行星齿轮传动类型8第2章齿轮的设计计算102.1 配齿计算102.1.1 确定各齿轮的齿数102.1.2 初算中心距和模数112.2 几何尺寸计算122.3 装配条件验算152.3.1 邻接条件152.3.2 同心条件152.3.2 装置条件152.4 齿轮强度校核162.4.1 a-c传动强度校核162.4.1 c-b传动强度校核21第3章轴的设计计算263.1 行星轴设计263.2 转轴的设计283.2.1 输入轴设计283.2.2 输出轴设计29第4章行星架和箱体的设计314.1 行星架的设计314.1.1 行星架布局方案314.1.2 行星架制造精度334.2 箱体的设计35结论37谢辞38参考文献38附录40外文资料翻译43主要代号)rad)rad前言本课题通过对行星齿轮减速器的布局设计,初步计算出各零件的设计尺寸和装配尺寸,并对涉及成果停止参数化分析,为行星齿轮减速器产品的开辟和性能评价实现行星齿轮减速器规模化生产提供了参考和实际依据.通过本设计,要能弄懂该减速器的传动原理,达到对所学知识的复习与巩固,从而在以后的工作中能处理近似的问题.齿轮是使用量大面广的传动元件.今朝世器上齿轮最大传递功率已达6500kW,最大线速度达210m/s(在实验室中达300m/s);齿轮最大重量(组合式),最大模数m达50mm.我国自行设达200t,最大直径达m256.计的高速齿轮(增)减速器的功率已达44000kW,齿轮圆周速度达150m/s以上.由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛.20世纪末的20多年,世界齿轮技术有了很大的发展.产品发展的总趋势是小型化、高速化、低噪声、高靠得住度.技术发展中最引人注目标是硬齿面技术、功率分支技术和模块化设计技术.硬齿面技术到20世纪80年月时在国外日趋成熟.采取优质合金钢锻件渗碳淬火磨齿的硬齿面齿轮,精度不低于IS01328一1975的6级,综合承载才能为中硬齿面调质齿轮的4倍,为软齿而齿轮的5一6倍.一个中等规格的硬齿面齿轮减速器的重量仅为软齿面齿轮减速器的1/3左右.功率分支技术主要指行星及大功率齿轮箱的功率双分及多分支装置,如中心传动的水泥磨主减速器,其核心技术是均载.模块化设计技术对通用和尺度减速器旨在追求高性能和知足用户多样化大覆盖面需求的同时,尽可以减少零部件及毛坯的品种规格,以便于组织生产,使零部件生产形成批量,降低成本,取得规模效益.其他技术的发展还表示在实际研究(如强度计算、修形技术、现代设计方法的应用,新齿形、新布局的应用等)更完善、更接近实际;普遍采取各种优质合金钢锻件;资料和热处理质量节制水平的提高;布局设计更合理;加工精度普遍提高到ISO的4一6级;轴承质量和寿命的提高;润滑油质量的提高;加工装备和检测手段的提高等方面.这些技术的应用和日趋成熟,使齿轮产品的性能价格比大大提.高,产品越来越完美.如非常粗略地估计一下,输出IOONm转矩的齿轮装置,如果在1950年时重10kg,到80年月便可做到仅约lkg.20世纪70年月至90年月初,我国的高速齿轮技术履历了测绘仿制、技术引进(技术攻关)到独立设计制造3个阶段.现在我国的设计制造才能基本上可知足国内生产需要,设计制造的最高参数:最大功率44MW,最高线速度168m/s,最高转速67000r/min.我国的低速重载齿轮技术,特别是硬齿面齿轮技术也履历了测绘仿制等阶段,从无到有逐步发展起来.除了试探掌握制造技术外,在20世纪80年月末至90年月初推广硬齿面技术过程中,我们还作了处理“断轴”、“选用”等一系列有意义的工作.在20世纪70-80年月一直认为是国内重载齿轮两大困难的“水泥磨减速器”和“轧钢机械减速器”,可以说已完全处理.20世纪80年月至90年月初,我国相继制订了一批减速器尺度,如ZBJ19004一88《圆柱齿轮减速器》、ZBJ19026一90《运输机械用减速器》和YB/T050一93《冶金设备用YNK齿轮减速器》等几个硬齿面减速器尺度,我国有自己知识产权的尺度,如YB/T079 - 95《三环减速器》.按这些尺度生产的许多产品的主要技术指标都可达到或接近国外同类产品的水平,其中YNK减速器较完整地吸取了德国FLENDER公司同类产品的特点,并连系国情作了许多改进与创新.(1)渐开线行星齿轮效率的研究行星齿轮传动的效率作为评价器传动性能优劣的重要指标之一,国表里有许多学者对此停止了系统的研究.现在,计算行星齿轮传动效率的方法很多,国表里学者提出了许多有关行星齿轮传动效率的计算方法,在设计计算中,较常常使用的计算方有3种:啮合功率法、力偏移法、和传动比法(克莱依涅斯法),其中以啮合功率法的用途最为广泛,此方法用来计算普通的2K2H和3K型行星齿轮的效率十分方便.(2)渐开线行星齿轮均载分析的研究现状行星齿轮传动具有布局紧凑、质量小、体积小、承载才能大等优点.这些都是由于在其布局上采取了多个行星轮的传动方式,充分操纵了同心轴齿轮之间的空间,使用了多个行星轮来分担载荷,形成功率流,并合理的采取了内啮合传动,从而使其具有了上述的许多优点.但是,这只是最抱负的情况,而在实际应用中,由于加工误差和装配误差的存在,使得在传动过程中各个行星轮上的载荷分配不平均,造成载荷有集中在一个行星轮上的现象,这样,行星齿轮的优越性就得不到发挥,甚至不如普通的外传动布局.所以,为了更好的发挥行星齿轮的优越性,均载的问题就成了一个十分重要的课题.在布局方面,起初人们只尽力地提高齿轮的加工精度,从而使得行星齿轮的制造和装配变得比较坚苦.后来通过时间采纳了对行星齿轮的基本构件径向不加限制的专门措施和其它可自动调位的方法,即采取各种机械式地均载机构,以达到各行星轮间的载荷分布平均的目标.典型的几种均载机构有基本构件浮动的均载机构、杠杆联动均载机构和采取弹性件的均载机构.随着我国市场经济的推进,“九五”期间,齿轮行业的专业化生产水平有了分明提高,如一汽、二汽等大型企业集团的齿轮变速箱厂、车轿厂,通过企业改组、改制,改为相对独立的专业厂,参与市场竞争;随着兵工转平易近用,农机齿轮企业转加工非农用齿轮产品,调整了企业产品布局;私有企业的堀起,中外合资企业的涌现,齿轮行业的整体布局得到优化,行业实力增强,技术前进加快.近十几年来,计算机技术、信息技术、自动化技术在机械制造中的广泛应用,改变了制造业的传统观念和生产组织方式.一些先进的齿轮生产企业已经采取精益生产、火速制造、智能制造等先进技术.形成了高精度、高效率的智能化齿轮生产线和计算机网络化管理.适应市场要求的新产品开辟,关键工艺技术的创新竞争,产品质量竞争以及员工技术素质与创新精力,是2l世纪企业竞争的核心.在2l世纪成套机械装备中,齿轮仍然是机械传动的基本部件.由于计算机技术与数控技术的发展,使得机械加工精度、加工效率太为提高,从而推动了机械传动产品多样化,整机配套的模块化、尺度化,以及造型设计艺术化,使产品更加精美、雅观.CNC机床和工艺技术的发展,推动了机械传动布局的飞速发展.在传动系统设计中的电子节制、液压传动,齿轮、带链的混合传动,将成为变速箱设计中优化传动组合的方向.在传动设计中的学科交叉,将成为新型传动产品发展的重要趋势.工业通用变速箱是指为各行业成套装备及生产线配套的大功率和中小功率变速箱.国内的变速箱将继续淘汰软齿面,向硬齿面(50~60HRC)、高精度(4~5级)、高靠得住度软启动、运行监控、运行状态记录、低噪声、高的功率与体积比和高的功率与重量比的方向发展.中小功率变速箱为适应机电一体化成套装备自动节制、自动调速、多种节制与通讯功能的接口需要,产品的布局与外型在相应改变.矢质变频代替直流伺服驱动,已成为近些年中小功率变速箱产品(如摆轮针轮传动、谐波齿轮传动等)追求的方针.随着我国航天、航空、机械、电子、动力及核工业等方面的疾速发展和工业机器人等在各工业部分的应用,我国在谐波传动技术应用方面已取得显著成绩.同时,随着国家高新技术及信息财产的发展,对谐波传动技术产品的需求将会更加突出.总之,当当代界各国减速器及齿轮技术发展总趋势是向六高、二低、二化方面发展.六高即高承载才能、高齿面硬度、高精度、高速度、高靠得住性和高传动效率;二低即低噪声、低成本;二化即尺度化、多样化.减速器和齿轮的设计与制造技术的发展,在一定程度上标记着一个国家的工业水平,因此,开辟和发展减速器和齿轮技术在我国有广阔的前景.的基本内容:(1)选择传动方案.传动方案的确定包含传动比的确定和传动类型的确定.(2)设计计算及校核.传动布局的设计计算,都大致包含:选择传动方案、传动零件齿轮的设计计算与校核、轴的设计计算与校核、轴承的选型与寿命计算、键的选择与强度计算、箱体的设计、润滑与密封的选择等.在对行星齿轮减速器的布局停止深入分析的基础上,依据给定的减速器设计的主要参数,通过CAD绘图软件建立行星齿轮减速器各零件的二维平面图,绘制出减速器的总装图对其停止分析.第1章传动方案的确定1.1 设计任务设计一个行星齿轮传动减速器.原始条件和数据:传动比i=5.5,功率p=120kw,输入转速N=1000 rpm,中等冲击.使用寿命10年.且要求该齿轮传动布局紧凑、外廓尺寸较小.齿轮传动的特点齿轮传动与其它传动比较,具有瞬时传动比恒定、工作靠得住、寿命长、效率高、可实现平行轴任意两相交轴和交错轴之间的传动,适应的圆周速度和传动功率范围大,但齿轮传动的制造成本高,低精度齿轮传动时噪声和振动较大,不适宜于两轴间间隔较大的传动.齿轮传动是以主动轮的轮齿依次推动从动轮来停止工作的,是是现代机械中应用十分广泛的一种传动形式.齿轮传动可按一对齿轮轴线的相对位置来划分,也可以按工作条件的分歧来划分.随着行星传动技术的迅速发展,今朝,高速渐开线行星齿轮传动装置所传递的功率已达到20000kW,输出转矩已达到4500kN m•.占有关资料先容,人们认为今朝行星齿轮传动技术的发展方向如下.(1)尺度化、多品种今朝世界上已有50多个渐开线行星齿轮传动系列设计;而且还演化出多种型式的行星减速器、差速器和行星变速器等多品种的产品.(2)硬齿面、高精度行星传动机构中的齿轮广泛采取渗碳和氮化等化学热处理.齿轮制造精度一般均在6级以上.显然,采取硬齿面、高精度有利于进一步提高承载才能,使齿轮尺寸变得更小.(3)高转速、大功率行星齿轮传动机构在高速传动中,如在高速汽轮中已获得日益广泛的应用,其传动功率也越来越大.(4)大规格、大转矩在中低速、重载传动中,传递大转矩的大规格的行星齿轮传动已有了较大的发展.齿轮传动的两大类型轮系可由各种类型的齿轮副组成.由锥齿轮、螺旋齿轮和蜗杆涡轮组成的轮系,称为空间轮系;而由圆柱齿轮组成的轮系,称为平面轮系.根据齿轮系运转时各齿轮的几何轴线相对位置是否变动,齿轮传动分为两大类型.(1)普通齿轮传动(定轴轮系)当齿轮系运转时,如果组成该齿轮系的所有齿轮的几何位置都是固定不变的,则称为普通齿轮传动(或称定轴轮系).在普通齿轮传动中,如果各齿轮副的轴线均相互平行,则称为平行轴齿轮传动;如果齿轮系中含有一个相交轴齿轮副或一个相错轴齿轮副,则称为不服行轴齿轮传动(空间齿轮传动).(2)行星齿轮传动(行星轮系)当齿轮系运转时,如果组成该齿轮系的齿轮中至少有一个齿轮的几何轴线位置不固定,而绕着其他齿轮的几何轴线旋转,即在该齿轮系中,至少具有一个作行星运动的齿轮,则称该齿轮传动为行星齿轮传动,即行星轮系.行星机构的类型及特点行星齿轮传动与普通齿轮传动相比较,它具有许多独特的优点.行星齿轮传动的主要特点如下:(1)体积小,质量小,布局紧凑,承载才能大.一般,行星齿轮传动的外廓尺寸和质量约为普通齿轮传动的51~21(即在承受相同的载荷条件下).(2)传动效率高.在传动类型选择恰当、布局安插合理的情况下,其效率值可达0.97~0,99.(3)传动比较大.可以实现运动的合成与分解.只要适当选择行星齿轮传动的类型及配齿方案,即可以用少数几个齿轮而获得很大的传动比.在仅作为传递运动的行星齿轮传动中,其传动比可达到几千.应该指出,行星齿轮传动在其传动比很大时,仍然可坚持布局紧凑、质量小、体积小等许多优点.(4)运动平稳、抗冲击和振动的才能较强.由于采取了数个布局相同的行星轮,平均地分布于中心轮的周围,从而可使行星轮与转臂的惯性力相互平衡.同时,也使参与啮合的齿数增多,故行星齿轮传动的运动平稳,抵抗冲击和振动的才能较强,工作较靠得住.最罕见的行星齿轮传动机构是NGW 型行星传动机构.行星齿轮传动的型式可按两种方式划分:按齿轮啮合方式分歧分有NGW、NW、NN、WW、NGWN和N等类型.按基本布局的组成情况分歧有2Z-X、3Z、Z-X-V、Z-X等类型.行星齿轮传动最显著的特点是:在传递动力时它可停止功率分流;同时,其输入轴与输出轴具有同轴性,即输入轴与输出轴均设置在同一主轴线上.所以,行星齿轮传动现已被人们用来代替普通齿轮传动,而作为各种机械传动系统的中的减速器、增速器和变速装置.尤其是对于那些要求体积小、质量小、布局紧凑和传动效率高的航空发动机、起重运输、石油化工和刀兵等的齿轮传动装置以及需要变速器的汽车和坦克等车辆的齿轮传动装置,行星齿轮传动已得到了越来越广泛的应用,表1-1列出了常常使用行星齿轮传动的型式及特点:表1-1常常使用行星齿轮传动的传动类型及其特点传动形式简图性能参数特点传动比效率最大功率/kWNGW (2Z-X负号机构)BAXi=1.13~13.7推荐2.8~9不限效率高,体积小,重量轻,布局简单,制造方便,传递公路范围大,轴向尺寸小,可用于各个工作条件,在机械传动中应用最广.单级传动比范围较小,耳机和三级传动均广泛应用NW (2Z-X 负号机构)BAXi=1~50推荐7~21效率高,径向尺寸比NGW型小,传动比范围较NGW型大,可用于各种工作条件.但双联行星齿轮制造、装置较复杂,故|BAXi| 7时不宜采取NN (2Z-X 负号机构)推荐值:BXEi=8~30≤40 传动比打,效率较低,适用于短期工作传动.当行星架X从动时,传动比|i|大于某一值后,机构将发生自锁WW (2Z-X 负号机构)BXAi=1.2~数千|BXAi|=1.2~5时,效率可达0.9~0.7,i>5以后.随|i|增加徒降≤20 传动比范围大,但外形尺寸及重量较大,效率很低,制造坚苦,一般不必与动力传动.运动精度低也不必于分度机构.当行星架X从动时,|i|从某一数值起会发生自锁.常常使用作差速器;其传动比取值为XABiNGW (Ⅰ)型(3Z)小功率传动BAEi≤500;推荐:BAEi=20~100BAEi增加而下降短期工作≤120,长期工作≤10布局紧凑,体积小,传动比范围大,但效率低于NGW型,工艺性差,适用于中小功率功率或短期工作.若中心轮A输出,当|i|大于某一数值时会发生自锁NGWN (Ⅱ)型(3Z)BAEi=60~500推荐:BAEi=64~300bAEi增加而下降短期工作≤120,长期工作≤10布局更紧凑,制造,装置比上列Ⅰ型传动方便.由于采取单齿圈行星轮,需角度变成才干知足同心条件.效率较低,宜用于短期工作.传动自锁情况同上确定行星齿轮传动类型根据设计要求:持续运转、传动比小、布局紧凑和外廓尺寸较小.根据表1-1中传动类型的工作特点可知,2Z-X(A)型效率高,体积小,机构简单,制造方便.适用于任何工况下的大小功率的传动,且广泛地应用于动力及辅助传动中,工作制度不限.本设计选用2Z-X(A)型行星传动较合理,其传动简图如图1-1所示.图1-1减速器设计方案(单级NGW—2Z-X(A)型行星齿轮传动)拟定的设计方案如下图:图2-2 减速器整体装配图第2章 齿轮的设计计算2.1 配齿计算确定各齿轮的齿数据2Z-X(A)型行星传动的传动比p i 值和按其配齿计算(见参考文献[1])公式(3-27)~公式(3-33)可求得内齿轮b 和行星轮c 的齿数b z 和c z .现思索到行星齿轮传动的外廓尺寸较小,故选择中心轮a 的齿数a z =17和行星轮p n =3.根据内齿轮 a p b z i z )1(-=1715.5⨯-=)(b z =76.5对内齿轮齿数停止圆整,同时思索到装置条件,取79=b z ,此时实际的p 值与给定的p 值稍有变更,但是必须节制在其传动比误差的范围内.实际传动比为a b z z i +=1=647.51779= 其传动比误差5.5647.55.5-=-=∆pp i i i i =2.67%由于外啮合采取角度变位的传动,行星轮c 的齿数c z 应按如下公式计算,即c ab c z z z z ∆+-=2'因为62=-a b z z 为偶数,故取齿数修正量为1-=∆c z .此时,通过角变位后,既不增大该行星传动的径向尺寸,又可以改善a-c 啮合齿轮副的传动性能.故c z =301-217-79= 在思索到装置条件为322==+C z z ba (整数)初算中心距和模数1. 齿轮资料、热处理工艺及制造工艺的选定太阳轮和行星轮资料为20GrMnTi ,概况渗碳淬火处理,概况硬度为57~ 61HRC.试验齿轮齿面接触疲劳极限lim H σ=1591Mpa. 试验齿轮齿根弯曲疲劳极限太阳轮lim F σ=485Mpa.行星轮lim F σ=485⨯0.7Mpa=339.5Mpa (对称载荷).齿形为渐开线直齿.最终加工为磨齿,精度为6级.内齿圈资料为38GrMoAlA ,淡化处理,概况硬度为973HV. 试验齿轮的接触疲劳极限lim H σ=1282Mpa 验齿轮的弯曲疲劳极限lim F σ=370MPa 齿形的终加工为插齿,精度为7级. 2. 减速器的名义输出转速2n 由 i =21n n 得 2n =in 1=5.51000min r min r3. 载荷不平衡系数P K采取太阳轮浮动的均载机构,取15.1==P P F H K K . 4. 齿轮模数m 和中心距a 首先计算太阳轮分度圆直径:3lim 21a 1d u u k k k T K H d H HP A td ±=∑σϕ式中:u 一齿数比为76.11730= A K 一使用系数为1.25; td K 一算式系数为768; ∑H K 一综合系数为2;1T 一太阳轮单个齿传递的转矩.ηηpp a n n P n T T 1119549===985.0100031209549⨯⨯⨯m N •=376m N •其中 η—高速级行星齿轮传动效率,取ηd ϕ—齿宽系数暂取a d blim H σ=1450Mpa代入3lim 21a 1d uu k k k T K H d H HP A td ±=∑σϕ32a 76.1)176.1(15915.06.115.125.123.376768d +⨯⨯⨯⨯⨯⨯=mm 模数 m =63.41766.78==a a z d 取 m =5 则 mm z z m a g a )3017(521)(210+⨯⨯=+=mm取 mm a 5.122=齿宽 5.421755.0=⨯⨯=•=d b d ϕ 取 mm b 62=2.2 几何尺寸计算1. 计算变位系数 (1) a-c 传动 啮合角ac α 因 20cos 5.1225.117cos cos 0==ααa a ac所以 ac α=“‘543920变位系数和ααα2tan )(inv inv z z x ac c a -+=∑=(17+30)⨯20tan 220543920"'inv inv -图2-1选择变位系数线图中心距变动系数y y=55.1175.1220-=-m a a =1 齿顶降低系数y ∆141.01141.1=-=-=∆∑y x y 分配边位系数:根据线图法,通过查找线图2-1 中心距变动系数y y=55.1175.1220-=-m a a =1 齿顶降低系数y ∆141.01141.1=-=-=∆∑y x y 分配边位系数:根据线图法,通过查找线图2-1 得到边位系数 549.0=a x则 592.5490.0141.1-=-=∑a c x x x (2) c-b 传动由于内啮合的两个齿轮采取的是高度变位齿轮,所以有0=+=∑b c x x x从而 592.0-=-=c b x x 且 a a ='αα='0=y 0=∆y 2. 几何尺寸计算成果对于单级的2Z-X(A)型的行星齿轮传动按公式停止几何尺寸的计算,各齿轮副的计算成果如下表:表3-1各齿轮副的几何尺寸的计算成果注:齿顶高系数:太阳轮、行星轮—1=*a h ,内齿轮—8.0=*a h ;顶隙系数:内齿轮—25.0=*c2.3 装配条件验算对于所设计的单级2Z-X(A)型的行星齿轮传动应知足如下装配条件 邻接条件按公式验算其邻接条件,即p ac ac n a d πsin 2'<已知行星轮c 的齿顶圆的直径ac d =164.513,5.122'=ac a 和3=p n 代入上式,则得mm 176.2123sin 5.1222=⨯⨯<π知足邻接条件同心条件按公式对于角变位有''cos cos bc c b ac ca z z z z αα-=+已知17=a z 30=c z 79=b z ,"''543925 =ac α 20'=bc α代入上式得20cos 3079543920cos 3017"'-=+ 装置条件按公式验证其装置条件,即得)(整数C n z z pb a =+ 将 17=a z 79=b z 3=p n 代入该式验证得3237917=+ 知足装置条件 啮合要素的验算1. a-c 传动端面重合度a ε(1)顶圆齿形曲率半径a ρ22)2()2(b a a d d -=ρ 太阳轮221)2874.79()20076.99(-=a ρmm 行星轮222)2954.140()2513.164(-=a ρ mm(2)端面啮合长度a g)sin (''21t a a a a g αρρ-±=式中“±”号正号为外啮合,负号为内啮合;'t α端面节圆啮合角.直齿轮't α=ac α="'543925则mm g a )543925sin 5.122416.4231.29("' ⨯-+= mm(3)端面重合度 20cos 567.18)cos /(cos ⨯==παπβεt n a a m g2. b c -端面重合度a ε(1)顶圆齿形曲率半径a ρ 22)2()2(b a a d d -=ρ 行星轮1a ρ由上面计算得,1a ρmm 内齿轮222)218.371()208.391(-=a ρmm mm(2)端面啮合长度a g''21sin t a a a a g αρρ+-== 20sin 5.122597.61146.42⨯+-mmmm(3)端面重合度 )cos /(cos t n a a a m g πβε= =20cos 505.24⨯π 2.4 齿轮强度校核2.4.1 a-c 传动强度校核本节仅列出相啮合的小齿轮(太阳轮)的强度计算过程,大齿轮(行星。

NGW行星齿轮减速器的设计

NGW行星齿轮减速器的设计首先,我们需要确定NGW行星齿轮减速器的传动比。

传动比是指输入轴转速与输出轴转速之间的比值,通常由齿轮的齿数比确定。

在确定传动比时,需要考虑到被传动装置的工作条件和要求,以及NGW行星齿轮减速器的结构特点和制造工艺。

一般而言,NGW行星齿轮减速器的传动比可以根据工作条件和设计要求进行选择。

接下来,我们需要进行NGW行星齿轮减速器的齿轮参数设计。

齿轮的参数设计包括齿轮的模数、齿数、齿轮啮合角等。

模数决定了齿轮的尺寸和齿面接触强度,一般通过强度计算来确定。

齿数决定了齿轮的传动比,并且齿数的选择还需要满足齿轮传动的平滑性要求。

齿轮啮合角则决定了齿轮的啮合性能和传动效率,一般通过减速器的运动试验来确定。

在设计NGW行星齿轮减速器时,还需要考虑到齿轮的材料选择和热处理工艺。

齿轮的材料应具有良好的力学性能和疲劳强度,一般选择高强度合金钢或工程塑料。

齿轮的热处理工艺包括淬火和回火等,可以提高齿轮的强度和硬度,延长使用寿命。

此外,NGW行星齿轮减速器还需要进行结构设计和强度计算。

结构设计包括减速器的内部组成部分、外部壳体和密封装置等。

强度计算主要包括齿轮的强度计算和轴的强度计算等,以确保减速器在工作过程中能够承受所需的工作载荷和传动力矩。

最后,需要进行NGW行星齿轮减速器的动力学分析和传动效率计算。

动力学分析可以通过数值模拟或实验来进行,以研究减速器在工作过程中的振动和噪声情况。

传动效率计算可以通过减速器的理论计算和实际测试来进行,以评估减速器的传动效率和能量损耗情况。

综上所述,NGW行星齿轮减速器的设计涉及传动比的选择、齿轮参数设计、材料选择、热处理工艺、结构设计、强度计算、动力学分析和传动效率计算等多个方面。

通过合理的设计和优化,可以实现减速器的高精度、高扭矩传动,并满足各种机械设备的要求。

ngw行星齿轮减速机参数

ngw行星齿轮减速机参数

NGW行星齿轮减速机的参数包括额定输出扭矩、减速比、额定输入转速、额定输出转速、公称中心距等。

1. 额定输出扭矩:指减速机能够稳定输出的最大扭矩,通常以N·m(牛顿·米)为单位。

2. 减速比:指减速机的输入轴转速与输出轴转速之间的比值,通常以数字表示。

例如,减速比为10:1表示输入轴转速是输出轴的1/10。

3. 额定输入转速:指减速机能够稳定工作的最大输入转速,通常以rpm(转/分)为单位。

4. 额定输出转速:指减速机能够稳定输出的转速,通常以rpm为单位。

5. 公称中心距:指行星齿轮减速机中各个齿轮的中心距离,单位通常为mm。

此外,NGW行星齿轮减速机还具有较高的传动效率、承载能力和传动精度等优点,因此在许多领域得到广泛应用。

如需了解更多信息,建议咨询专业人士。

NGW行星齿轮减速器的设计

目录一.绪论 (1)1.引言 (1)2.本文的主要内容 (1)二.确定设计数据 (4)三.拟定传动方案及相关参数 (5)1.对减速器进行结构设计 (5)2.齿形与精度 (5)3.齿轮材料及其性能 (6)四,设计计算 (6)1. 配齿数 (6)2.啮合效率计算 (7)3. 确定手摇力并进行运动及动力参数计算 (8)4. 初步计算齿轮主要参数 (9)(1)按齿面接触强度计算太阳轮分度圆直径 (9)(2)按弯曲强度初算模数 (11)5.几何尺寸计算 (12)6.重合度计算 (14)五.行星轮的强度校核 (15)1.疲劳强度校核 (13)(1).外啮合 (13)(2).内啮合 (20)六.行星轮部位的相关设计 (21)七.输入轴的设计 (24)八输出轴的设计 (26)九铸造箱体结构设计 (27)十参考文献 (28)一绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

ngw行星齿轮减速机参数

ngw行星齿轮减速机参数摘要:一、NGW 行星齿轮减速机概述二、NGW 行星齿轮减速机的特点三、NGW 行星齿轮减速机的适用范围四、NGW 行星齿轮减速机的参数五、NGW 行星齿轮减速机的装配型式正文:一、NGW 行星齿轮减速机概述GW 行星齿轮减速机是一种渐开线直齿行星齿轮减速机,技术上比较先进,结构上比较新颖。

它主要应用于冶金、矿山、起重、运输、水泥、纺织、印染、制药等行业的机械传动。

NGW 行星齿轮减速机可以正、反两方向运转,具有很高的传动效率和承载能力。

二、NGW 行星齿轮减速机的特点1.体积小、重量轻、结构紧凑:NGW 行星齿轮减速机的设计使得其体积和重量相对较小,结构紧凑,便于安装和使用。

2.传递功率大、承载能力高:NGW 行星齿轮减速机具有较高的传动效率和承载能力,可以满足不同工况条件下的使用需求。

3.传动比大:NGW 行星齿轮减速机可以实现较大的传动比,满足各种工况条件下的传动需求。

4.装配型式多样,适用性广:NGW 行星齿轮减速机采用多种装配型式,可以多面安装,适用于各种不同场合。

三、NGW 行星齿轮减速机的适用范围GW 行星齿轮减速机适用于冶金、矿山、起重、运输、水泥、纺织、印染、制药等行业的机械传动。

在高速比中,NGW 行星齿轮减速机可以实现更多段齿轮相互连结,降低磨擦损耗,提高效率。

四、NGW 行星齿轮减速机的参数GW 行星齿轮减速机参数包括单级、两级和三级三个系列,适用于不同工况条件下的使用需求。

用户可以根据需要选择合适的型号和规格。

五、NGW 行星齿轮减速机的装配型式GW 行星齿轮减速机采用多种装配型式,可以多面安装,适用于各种不同场合。

NGW型行星齿轮减速机

NGW型行星齿轮减速机型号说明及标记示例JB/T6502-93

减速器的代号和标记方法

减速器的代号包括:型号、级别、联接型式、规格代号、规格、传动比、装配型式、标准号。

其标记符号如下:

N-NGW(N-内啮合、G-公用齿轮、W-外啮合)型;

A-单级行星齿轮减速器,B-两级行星齿轮减速器,C-三级行星齿轮减速器;

Z-定轴圆柱齿轮,S-螺旋锥齿轮,D-底座联接,F-法兰联接,L-立式行星减速器。

标记示例:

首先按减速器机械许用输入功率P IP选用。

如果减速器的实际输入转速与承载能力表中的四档(1500、1000、750、600)转速之某一档转速相对误差不超过4%,可按该档转速下的许用功率选用相应规格的减速器;如果转速相对误差超过4%,则应按实际转速折算减速器的许用功率选用,然后校核减速器热平衡许用功率;如入出轴承受径向载荷(除转矩外),应校核轴伸安全系数。

①按减速器机械强度限制的承载能力P IP选定。

NGW型行星齿轮减速器——行星轮的设计

目录一.绪论 (3)1.引言 (3)2.本文的主要内容 (3)二.拟定传动方案及相关参数 (4)1.机构简图的确定 (4)2.齿形与精度 (4)3.齿轮材料及其性能 (5)三.设计计算 (5)1.配齿数 (5)2.初步计算齿轮主要参数 (6)(1)按齿面接触强度计算太阳轮分度圆直径 (6)(2)按弯曲强度初算模数 (7)3.几何尺寸计算 (8)4.重合度计算 (9)5.啮合效率计算 (10)四.行星轮的的强度计算及强度校核 (11)1.强度计算 (11)2.疲劳强度校核 (15)1.外啮合 (15)2.内啮合 (19)3.安全系数校核 (20)五.零件图及装配图 (24)六.参考文献 (25)一.绪论1.引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—内啮合,W—外啮合,G—内外啮合公用行星齿轮,ZU—锥齿轮。

NGW型行星齿轮传动机构的主要特点有:重量轻、体积小。

在相同条件下比硬齿面渐开线圆柱齿轮减速机重量减速轻1/2以上,体积缩小1/2—1/3;传动效率高;传动功率范围大,可由小于1千瓦到上万千瓦,且功率越大优点越突出,经济效益越高;装配型式多样,适用性广,运转平稳,噪音小;外齿轮为6级精度,内齿轮为7级精度,使用寿命一般均在十年以上。

因此NGW型渐开线行星齿轮传动已成为传动中应用最多、传递功率最大的一种行星齿轮传动。

2.本文的主要内容NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGW行星齿轮减速器回差分析

关键词:NGW行星齿轮减速器

回差

论文类型:应用研究

精度分析

。本课题得到了国家重点军工科研项目“电动(液压)Байду номын сангаас机和惯导陀螺用高参数齿轮装 置”(MKPT一02—047)的资助

郑州机械研究所硕士学位论文

Subject :Analysis of Backlash in NGW Planetary Gear Reducer

and synthesis of NGW planetary gear reducer,it can provide for necessary reference for the purpose ofdesigning this type reducer or controlling backlash in it.This paper also lays

本文结合工程需要,针对NGW行星齿轮减速器,主要做了如下工作: 1)本文首次提出了NGW行星齿轮减速器回差的概率计算方法,推导出了计算公式,

并通过实例验证了计算方法和公式的正确性。采用概率计算方法,可以避免极值 法导致不经济设计的缺点。该方法根据生产批量与齿轮精度要求的不同,分别给 出了以单项误差为参数和以综合误差为参数的计算公式,可以满足不同生产条件 的需求。用该方法可以在设计阶段对设计方案能否达到回差要求做出预先评估, 还可以比较多个设计方案,进行“多中择优”。行星齿轮减速器回差的概率预测方 法的提出,也使其所在的整个系统的概率误差预测成为可能。 2)本文较全面地分析了影响行星齿轮减速器静态回差的主要因素,所研究的回差来 源包括了行星齿轮减速器主要零部件的制造、装配误差以及温度变化、弹性变形 等。对轴线平行度误差、部件误差等误差与回差间的数学关系进行了定量分析。 3)在分析偏心类误差对回差的影响时,考虑了偏心的相位角在齿轮工作过程中是否 变化,偏心矢量的模单独影响回差以及模与相位角共同影响回差的不同;在分析 间隙类误差对回差的影响时,考虑了受力大小不同的影响,从而使分析结果更接 近实际。 4)本文通过分析各回差来源对行星轮系回差的作用规律和影响程度,按照对轮系回 差影响的大小,将回差源分为三类,明确了控制行星轮系回差的方向与重点。根

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NGW行星齿轮减速机

特点和适用范围

结构特点

NGW型行星齿轮减速机主要构建有太阳轮、行星轮、内齿圈、行星架。

为了使三个行星轮的载荷均匀分配,采用了齿式浮动机构,即太阳轮或行星架浮动,或者太阳轮、行星架两者同时浮动。

减速机中的齿轮为直齿渐开线圆柱齿轮。

具有一下特点:

1、体积小、重量轻、在相同情况下,比普通渐开线圆柱齿轮减速机重量轻1/2以上,体积小1/2~1/3。

2、传动效率高:单级行星齿轮减速机达97%~98%;两级行星齿轮减速机达94%~96%;三级行星齿轮减速机91%~94%。

3、传动功率范围大:可以从小于1KW至1300KW,甚至更大。

4、传动范围大:i=2.8~2000

5、适应性强且耐用。

主要零件均采用优质合金钢经渗碳淬火或氮化处理,行星齿轮减速机运转平稳、噪音小、使用受命10以上。

6、用途和适用条件

NGW型行星齿轮减速器有单级(NGW11—NGW121),两级(NGW42—NGW122)三级(NGW73—NGW123)三个卧式系列。

主要用于冶金、矿山、起重运输机械设备,也可用于其它类似工矿条件下作动力传动。

高速轴最高速不超过1500r/min

齿轮圆周速度不超过10m/s;

工作环境温度为-40℃—45℃;

可正反两向运转。

NGW型行星齿轮减速器的一个重要特点是,内啮合于外啮合之间共用一个行星轮,NGW就是由“内、公、外”三字的汉语拼音的第一个字母组成的。

本系列减速器的规格的规定是根据传动比、功率和扭矩大小划分成12个机座号,及单级、双级和三级传动,共有27个机座号,58种速比,详细如下:

NGW单级减速器外形尺寸

NGW两级减速器外形尺寸

NGW73、NGW83、NGW93、NGW103、NGW113、NGW123、三级减速器外形尺寸

)

三级减速器低速轴许用输出扭矩。