11轮铝合金大拉机说明书

11轮铝合金大拉机说明书

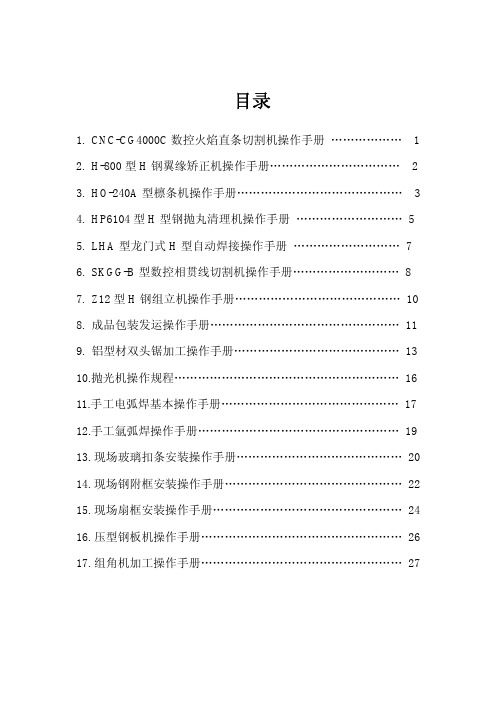

目录一、概述 (1)二、外形图(见附图) (1)三、主要技术参数 (1)四、设备的主要组成部件 (2)五、各主要部件的结构及操作说明 (2)六、设备的安装 (4)七、使用 (5)八、设备的维护保养 (5)九、滚动轴承一览表 (6)十、橡胶密封件一览表 (6)附图:外形图传动配模表鼓轮圈(易损件)一、概述LFD450/11(13)型非滑动(控制滑动)铝合金(铝)大拉机主要是将φ9.5(φ12)mm料杆拉制成各种材料特性,规格与截面形状的导线。

本机每项拉丝鼓轮采用独立电机驱动,可根据拉制材料特性及截面形状任意调节每个道次延伸率,是拉制异形线的必备设备。

拉线鼓轮一列式排列设计,增强了设备的刚性和强度,极大地方便了操作,可实现快速换模,有效地减轻操作工人的劳动强度与配模时间,大量减少拉线模具的规格及数量。

配置双盘自动收线装置,双盘自动收线定长换盘,自动缓速切换,实现不停机连续收线,提高生产率。

电气控制采用可编程序控制器统一协调,控制各执行机构、变频电机的启动、运行跟踪和停止,使机组受控于最佳生产状态。

本设备性能可靠、运行平稳、操作方便、维护简单,是理想的拉丝设备更新换代产品,达到国际先进水平,国内领先。

二、外形图(见附图)三、主要技术参数1.进线直径φ9.5mm(12mm)2.出线直径(11模)铝合金φ2.7-φ5mm铝φ2.2-φ5mm(13模)铝合金φ2.2-φ5mm铝φ1.8-φ5mm3.最大拉线速度 25m/s4.拉丝鼓轮直径φ450mm5.拉线模外形尺寸φ45×307.张力控制储线量 7m8.收线盘规格PND 500-6309.拉线轮电机功率 45/37KW ``10.定速轮电机功率 55KW或选取11.收线电机功率 30KW12.设备外形尺寸(长、宽、高) 21.5/23m×5.5m×5m四、设备的主要组成部件本机主要由摆臂式放线架、拉线机、张力储线器、收线装置、拉线冷却润滑系统和电气控制系统等组成。

拉丝机说明书含配模表

使用说明书型号LHD-560+450/11名称伺服电机非滑动铝合金大拉机目录1.技术规范2.机器用途3.机器结构说明4.运输及安装5.设备维护事项6.电气系统7.配模参考表 .附录:1.电气原理图及电气接线图. 1套2.机器用途本机可用于铝合金Φ9.5mm,普铝Φ9.5-Φ12拉制成铝合金圆线Φ2.5-5.0 铝圆线Φ1.8-5 型线: 5-25.3.机器结构说明本机由双工位摆臂式放线架、11模拉线机,储线装置、双盘自动收线装置、拉线润滑油系统、齿轮润滑油系统、电气控制系统等组成。

3.1 放线装置放线装置为双工位摆臂式放线架。

可放置二盘铝杆实现不停车接头,放线架高度4800mm,摆臂长度1650mm,摆臂角度50度。

放线起理顺材之用,其支柱也可用为扶梯,以便操作者上下理线。

线材经过滚轮改变方向,从压臂度下进入拉线主机。

3.2 拉线主机拉线主机由拉线齿轮箱、拉线油箱及密封罩壳、模座、旋转模座、电机等构成。

具有刚性好,易于操作等优点。

3.2.1 拉线主齿轮箱于拉线润滑油系统采用独立分体结构。

3.3 储线装置该装由两个储线轮、导轮、气缸等组成。

两个储线轮上下设置,上储线轮可沿导轨上下滑动,而下储线轮固定不动,进线进入储线轮后,在两储线轮上绕三圈,由上储线轮出来,入顶端出线导轮后直接收线装置。

4 运输及安装4.1本设备装卸箱时应防止磕碰、清点零部件数目,不得有遗漏,并检查设备有无损坏现象。

由于拉线主机较长,吊装时应特别注意吊装受力位置,为确保运输安全,各零部件应定位牢固可靠,不得有窜动,并且有防漏防潮防震保护措施。

4.2机器的基础尺寸参考机器基础图,并和实物复校,基础尺寸应大于机器轮廓尺寸,视上壤情况确定其厚度(不小于45cm)校准水平及各部件基础标高,位置准确无误后,放入地脚螺栓,进行二次灌浆,于固后校正水平,垫料,方可紧固螺栓。

本机组中,放线装置、拉线润滑油箱拉线齿轮润滑油箱、轧头穿模机、电气控制箱安装位置,用户可根据场地作适当调整。

拉腰机 Waistband setter (MB2003B) 使用说明书

拉腰机Waistband setter(MB2003B )使用说明书Instruction Manual常州智谷机电科技有限公司CHANGZHOU WISDOM &VALLEY ELECTRICAL TECHNOLOGY CO.,LTD 在使用本设备之前请先阅读本使用说明书.Please read the operation manual of the touchscreen interface before using the device请将本使用说明书放在便于查阅的地方保管Please keep this operation manual of touch screeninterface in convenient place forreference 2020.07版本信息/Version感谢购买IMB工业用缝纫机。

在使用此机器之前,请仔细阅读以下的说明,这样可以更好地帮到您了解此机器的相关操作。

这些说明是根据现行的条例明确阐述了正确的工作方法。

Thank you for purchasing this industrial sewing machine from IMBBefore using this automatic unit,please read the following instructions,which will help you tounderstand how the machine operates.These instructions illustrate the correct working methods to comply with current regulations.在没有得到IMB授权许可的前提下,此说明书的任何部分是不可以被复制或者转录的。

说明书的内容可能被修改,而不需预先通知。

No part of this manual may be copied or transcribed without requesting prior authorization from IMBThe contents of this manual may be subject to change without advance notification.我们将欣然接受各位提出的改进此说明书的任何建议和指示We are happy to receive suggestions and/or indications on ways we could improve this manual.本机介绍说明分为二部分,具体请参照《MB2003B拉腰机-使用说明书》、《MB2003B拉腰机-零件手册》。

7模铝合金大拉机参数

7模铝、(铝合金)大拉机组简介1、设备用途本机组主要用于将φ9.5mm的普通铝、合金铝杆拉制成φ4.5mm~φ3.5mm 的圆铝单线,并将线收成盘。

2、设备主要技术参数2.1 进线直径: 最大φ9.5mm(合金铝线)2.2 出线直径: φ4.5mm ~φ3.5mm2.3 拉丝鼓轮直径: φ450mm2.4 最多拉伸次数: 72.5 最大机械速度: 15m/s2.6 储线器储线长度: 7 m2.7 出线眼模转速: 69r/min2.8 收线盘规格: PND630、PND5002.9 主电机200KW(DC)2.10 定速轮电机75KW(DC)2.11 双盘收线电机(两台)30KW(DC)2.12 拉丝模具最大外形尺寸φ43×35mm3、设备的主要组成部分3.1 放线架1台3.2 拉丝主机1台3.3 收线张力储线器1台3.4 双盘自动收线机1台3.5 轧头穿模机1台3.6 电气控制系统1套3.7 主机供油站1套4、各主要部件的结构说明放线架为旋臂式双工位放线架,放线高度高5米,放线顺畅,不打结;有上下人梯及平台,穿线方便;线材始终处于拉紧状态,无振动,噪声小;放线头有正负30度夹角,轴承支撑,切换灵活方便;并附有全线联动停车装置。

4.2拉丝主机4.2.1 进线直径φ9.5mm(合金铝线)4.2.2 出线直径φ4.5mm ~φ3.5mm4.2.3 最大机械速度15m/s4.2.4 伸线眼模7个4.2.5 伸线鼓轮直径450 mm4.2.6 主电机功率200KW(DC)4.2.7 定速轮电机75KW(DC)4.2.8 出线回转模转速69r/min4.2.9 入口第一道井字导轮,立式2只为井口独立导轮,横式上导轮为移动式。

4.2.10 外门盖采用3片不锈钢板,内门盖采用6片不锈钢板,均附手把,人工打开。

4.2.11 拉丝轮采用半浸方式,循环冷却。

4.2.13 拉丝液槽与齿轮箱中间设有空间隔开,防止液体混入齿轮油中。

铝合金机械设备基本操作手册p

2.3 操作要领说明:

1、 气源:本设备气源有氧气、天然气、或乙炔;

1) 氧气:进入设备气站的氧气压力最大 1.0Mpa,纯度不小于 99.5%,气站上压力表显示不

第 5 页 共 28 页

如不合适,则重新调整定向套位置,直至合适。 2.4.2 斗式提升机的调整

提升机的轮轴应调整水平,以免皮带跑偏。使用一段时间后,皮带会松弛,可调节提 升机两侧的调整螺栓,张紧皮带。同时调节传动链条至适宜的松紧程度。 2.4.3 分离器的调整 调节分离挡板活结螺栓以改变分离器档板开启程度(按开口从大到小顺序调),调至 适当位置,此时丸料应在分离区全长范围内均匀分布,防止丸料集中在右侧分离不净 或丸料来不及漏出造成螺旋卡死,电机烧毁。调节分离区两块劈丸板的伸出量及吸尘 管路风阀的开启程度,保证粉尘中基本无碎丸料,碎丸料中也基本无粉尘。

f)切割精度:长度<0.2 ㎜/m;

g)切割速度:70—2000 ㎜/min。

2、 操作规程:

2.1 使用前检查

2.1.1 操作人员是否按火焰切割的安全操作规程进行着装;

2.1.2 切割机的机头、割炬所在的 X、Y、Z 的坐标位置及摆角位置是否在零位,在它们运动

的范围内是否有阻碍物;

2.1.3 待切割料件和切割的工件所在的位置是否正确;

282

160

60

20

302

160

70

20

322

180

60

20

322

180

70

20

342

200

60

20

342

200

70

20

362

280

20

402

240

70

9模铝大拉机设备规范

9模铝、(铝合金)大拉机组简介1、设备用途本机组主要用于将φ9.5mm的普通铝、合金铝杆拉制成φ4.5mm~φ2.8mm 的圆铝单线,并将线收成盘。

2、设备主要技术参数2.1 进线直径: 最大φ9.5mm(合金铝线)2.2 出线直径: φ4.5mm ~φ2.8mm2.3 拉丝鼓轮直径: φ450mm2.4 最多拉伸次数: 92.5 最大机械速度: 20m/s2.6 储线器储线长度: 7 m2.7 出线眼模转速: 69r/min2.8 收线盘规格: PND630、PND5002.9 主电机225KW(DC)2.10 定速轮电机75KW(DC)2.11 双盘收线电机(两台)30KW(DC)2.12 拉丝模具最大外形尺寸φ43×35mm3、设备的主要组成部分3.1 放线架1台3.2 拉丝主机1台3.3 收线张力储线器1台3.4 双盘自动收线机1台3.5 轧头穿模机1台3.6 电气控制系统1套3.7 主机供油站1套4、各主要部件的结构说明放线架为旋臂式双工位放线架,放线高度高5米,放线顺畅,不打结;有上下人梯及平台,穿线方便;线材始终处于拉紧状态,无振动,噪声小;放线头有正负30度夹角,轴承支撑,切换灵活方便;并附有全线联动停车装置。

4.2拉丝主机4.2.1 进线直径φ9.5mm(合金铝线)4.2.2 出线直径φ4.5mm ~φ2.8mm4.2.3 最大机械速度20m/s4.2.4 伸线眼模9个4.2.5 伸线鼓轮直径450 mm4.2.6 主电机功率225KW(DC)4.2.7 定速轮电机75KW(DC)4.2.8 出线回转模转速69r/min4.2.9 入口第一道井字导轮,立式2只为井口独立导轮,横式上导轮为移动式。

4.2.10 外门盖采用3片不锈钢板,内门盖采用6片不锈钢板,均附手把,人工打开。

4.2.11 拉丝轮采用半浸方式,循环冷却。

4.2.13 拉丝液槽与齿轮箱中间设有空间隔开,防止液体混入齿轮油中。

铝合金机器机械操作规程

1:熟悉本设备的使用功能和操作规范。

2操作人员必须经考核试用合格后方可上岗操作,非本设备操作人员不经允许不准擅自动用设备。

3:认真读图识图,熟悉所使用型材的规格及使用部位。

4:核对组装后的框(扇)尺寸,发现问题及时上报,争取把损失降低最低。

5:首件必检,确定跟图纸所提供的尺寸无误时方可批量组角,在组角过程中做到随时自检,自检率必须达到30%。

6:组角误差:平面高低差≥0.1mm,对角误差≥0.15mm。

7、组角深度及位置必须按操作规范和实际使用角码相结合,确保组角强度,必要时可用料头进行试验。

8:组角完毕的框(扇)应立即清除角部表面残胶,并按规格整齐码放,以利于下一道工序加工。

不得划伤型材装饰面。

9、做好生产责任区的安全和清洁工作,保证设备正常运转,发现问题及时向上级反映,禁止野蛮操作。

10,按照规定穿好工作服和防护用品,禁止裸背,不准穿拖鞋或赤脚。

数控角码锯岗位职责1、熟悉本设备的使用功能和操作规范。

2操作人员必须经考核试用合格后方可上岗操作,非本设备操作人员不经允许不准擅自动用设备。

3、认真读图识图,熟悉所使用型材的规格及使用部位。

4、认真测量各种型材所需角码实际尺寸,与下料单据无误方可切割。

5、首件必检,确定跟图纸所提供的尺寸和实际测量尺寸无误时方可批量下料,在下料过程中做到随时自检,自检率必须达到30%。

6、型材切割角度误差:垂直误差不得超过±0.1度,长度误差不得超过±0.15mm,角码不许有毛刺及尖角,发现有毛刺应立即停止加工更换锯片。

切割完毕的角码应分类存放,不得将不同种类的角码混放在一起。

7、根据窗型及下步各个环节的使用情况综合下料,以保证下步各个环节的正常生产。

8、加工好的构件应平整放置,不得立放,做好标识,送至下个生产环节。

不得划伤型材装饰面。

9、做好生产责任区的安全和清洁工作,保证设备正常运转,发现问题及时向上级反映,禁止野蛮操作。

10,按照规定穿好工作服和防护用品,禁止裸背,不准穿拖鞋或赤脚。

铝合金升降机使用说明书

铝合金升降机使用说明书铝合金升降机在出厂前已进行检验调试,各项技术指标达已到设计要求,使用时只需接通电源,液压、电气系统不需调整。

铝合金升降机在使用中要注意,必须放置在坚实平坦的地面上,以防工作时倾翻。

按下“上升”或“下降”按钮,使工作台升降。

如果工作台不动,应立即停机进行检查。

发现液压系统工作压力过高或声音异常时,应立即关机检查,以免机械遭受严重破坏;每月定期检查连接部位磨合状态,如发现轴销、螺丝松脱,一定要锁紧,以防轴销脱落造成事故。

液压油应保持清洁,每半年更换一次;维修保养和清扫升降机时,务必要撑起安全撑杆。

一、铝合金升降机需要每月保养铝合金升降机保养时工作人员需进入设备内部工作,必须顶住或吊住设备防止设备突然下降而造成人员伤亡。

1.检查液压油质和油位。

升降台升至最高时液压油面应高出油箱底40-50毫米。

液压油油色变暗,油质发粘,或油中有砂砾等异物时,应及时更换液压油。

升降台的液压系统应用32#液压油。

2.上述各部件加注润滑油。

延长轴承使用寿命。

3.检查滚轮、中间轴及轴承;油缸销轴及轴承;臂架铰轴及轴承等润滑度和磨损情况;二、铝合金升降机的年终保养1.把油箱中的液压油全部放尽打开油箱,取出吸油过滤器,洗净后放回油箱,按原位安装。

油箱中从新注满新油。

2.卸下并拆开下降阀,用压缩空气将阀芯吹净后从新装上。

3.检查液压和管道连接部位。

管道有破损应马上更换;连接部位有松动时拧紧管接头。

三、铝合金升降机图片四、铝合金升降机常见故障排除方法(表)五、铝合金升降机型号及规格(表)(一)单桅柱铝合金升降机二、双桅柱铝合金升降机本文出自《山东星翼升降机械有限公司》转载请注明出处山东星翼升降机械有限公司2015年8月15日。

MagicLift 25057 25107 5 Ton 10 Ton 杠杆搬运机用户指南说明书

MagicLift™ Hydraulic Service JackModel 25057SFA CompaniesCapacity 5 Ton This is the safety alert symbol. It is used to alert you to potential personal injury hazards. Obey all safety messages that follow this symbol to avoid possible injury or death.SPeCIFICATIOnSModel Capacity Jack Size (L x W x H)Min. Height Max. Height 25057 5 Ton 52-1/2" x 17-1/8" x 7-1/4"6-1/2"22-1/4"2510710 Ton55-7/8" x 19-5/8" x 9-5/8"6-7/8"27"SAFETY and GeneRAL InFORMATIOnSave these instructions. For your safety, read, understand, and follow the information provided with and on this jack before using. The owner and operator of this equipment shall have an understanding of this jack and safe operating procedures before attempting to use. The owner and operator shall be aware that use and repair of this product may require special skills and knowledge. Instructions and safety information shall be conveyed in the operator's native language before use of this jack is authorized. If any doubt exists as to the safe and proper use of this jack, remove from service immediately.Inspect before each use. Do not use if broken, bent, cracked or damaged parts are noted. Any jack that appears damaged in any way, or operates abnormally shall be removed from service immediately. If the jack has been or suspected to have been subjected to a shock load (a load dropped suddenly, unexpectedly upon it), immediately discontinue use until jack has been checked by a factory authorized service center (contact distributor or manufacturer for list of authorized service centers). It is recommended that an annual inspection be done by qualified personnel. Labels and Operator's Manuals are available from manufacturer.PROdUCT deSCRIPTIOnHydraulic Service Jack is designed to lift, but not support, one end of a vehicle. Immediately after lifting, loads must be supported by a pair of appropriately rated jack stands. This MagicLift™ service jack has a unique feature that provides fast, no load lifts to the jacking point, at which time it lifts in approximately 3/4" increments.NEVER use a hydraulic jack as stand-alone device. After lifting, immediately support the lifted vehicle with NEVER place any portion of your body beneath the vehicle when lifting OR lowering!Figure 1 - Model 25057 & 25107 ComponentslockPRePARATIOnAssemblyAlways secure the handle into the handle sleeve with the bolt provided. Tighten securely to prevent accidental removal of handle while in use.Before Use1. Verify that the product and application are compatible, if in doubt call Omega Technical Service (888) 332-6419.2. Before using this product, read the operator's manual completely and familiarize yourself thoroughly with the product, its components and recognize the hazards associated with its use.3. To familiarize yourself with basic operation, turn the release valve (handle knob):a. Clockwise until firm resistance is felt to further turning. This is the ‘CLOSed ’ release valve position used to raise the saddle.b. Counter-clockwise , but no more than 1 turn from the closed position. This is the ‘OPen ’ release valve position used to lower the saddle.4. With saddle fully lowered, locate and remove cover plate, then remove the vent screw. Check oil level. Proper oil level will vary from just covering the ram cylinder to 3/16" above it as seen from the oil filler hole. Reinstall the vent screw.5. Ensure that jack rolls freely. Unlock the handle by pulling up on the handle position lock lever and rotating lever clockwise until it rests upon the lever bracket as seen below in Figure 1. Pump the handle or use the foot pedal to raise and lower the unloaded saddle throughout the lifting range before putting into service to ensure the pump operates smoothly. Replace worn or damaged parts and assemblies with Omega authorized replacement parts only. The foot pedal is for positioning the unloaded saddle to contact the lift point, at which time the handle mustbe used to raise the load.WARNINGXAlways verify that the lift point is centered on saddle before lifting!Lift only on lift points authorized by the vehicle manufacturer.OPeRATIOnLiftingon area of the vehicle as specified by the vehicle manufacturer.1. Followthe vehicle manufacturer’s recommended guidelines for lifting. Engage the emergency brakeand chock each unlifted wheel in both directions to prevent inadvertent vehicle movement.2. Close the release valve by turning the handle clockwise until firm resistance is felt.3. Refer to the vehicle manufacturer owner’s manual to locate approved lifting points on the vehicle. Center jack saddle under lift point.4. Verify lift point, then pump handle to contact lift point. To lift, pump handle until load reaches desired height.5. Transfer the load immediately to appropriately rated jack stands. use hydraulic jack as a stand device! ALWAYS transfer the lifted load IMMEDIATELY to a pair of appropriately rated jack stands. NEVER place any portion of your body beneath the vehicle when lifting or lowering!Be sure all tools and personnel are clear before lowering load. Slowly open the release valve! The more you turn the handle counter-clockwise, the faster the load will come down. Maintain control of the rate of speed at which the load lowers at all times!1. Raise load high enough to clear the jack stands.2. Remove jack stands carefully. (always used in pairs).3. Slowly turn the handle counter-clockwise, but no more than 1 full turn. If the load fails to lower:a. Use another jack to raise the vehicle high enough to reinstall jack stands.b. Remove the malfunctioning jack and then the jack stands.c. Using the functioning jack to lower the vehicle. 4. After removing jack from under the vehicle, fully lower the saddle to reduce ram exposure to rust and contamination.Use only Mobil DTE 13M or equivalent hydraulic jack oil. Improper fluid can cause premature failure of the jack and the potential for sudden and immediate loss of load.Adding oilIt is difficult to confirm the correct oil level by simply looking into the oil reservoir after removing the air vent screw *Correct oil level allows the saddle to reach its advertised maximum height and its advertised minimum height.• Too much oil will not allow the saddle to lower completely.• Too little oil will not allow the saddle to raise completely.1. With saddle fully lowered set jack in its upright, level position. Remove air vent screw.2. *Fill until oil nearly covers the inner cylinder as seen from the oil filler hole. Reinstall the air vent screw.Changing oilFor best performance and longest life, replace the complete fluid supply at least once per year.1. With saddle fully lowered, remove air vent screw.2. Lay the jack on its side and drain the fluid into a suitable container.note: Dispose of hydraulic fluid in accordance with local regulations.3. Fill until oil nearly covers the inner cylinder as seen from the oil filler hole. Reinstall air vent screw. LubricationA periodic coating of light lubricating oil to pivot points, axles and hinges will help to prevent rust and assure that wheels, casters and pump assemblies move freely. CleaningPeriodically check the pump piston and ram for signs of rust or corrosion. Clean as needed and wipe with an oily cloth.note: Never use sandpaper or abrasive material on these surfaces!StorageWhen not in use, store the jack with saddle fully lowered.Figure 2 - Replacement Parts Illustration for Model 25057C 97OP65N 84M QRSTUA 3B E D FG2H ICBJKL1413101112181516172029272826252224231921Figure 3 - Replacement Parts Illustration for Model 2510711122927282625242322211920181516101330149N 87M 65L 4K OPQR S AC B 3DEFG2HI BCAJRePLACeMenT PARTS(refer to page 5 & 6)Not all components of the jack are replacement items, but are illustrated as a convenient reference of location and position in the assembly sequence. When ordering parts, please give the Model number, part number and parts description. Call or write for current pricing: SFA Companies 10939 N. Pomona Ave. Kansas City, MO 64153, U.S.A. E-Mail:**********************:(888)332-6419Fax:(816)891-6599OmegaWebsite:Replacement Parts List for Model 25057 & 25107ItemPart no. for:description Qty Model 25057Model 251071G251-20002-100Reservoir1 2G62S-03300-200Air Vent Screw Assy.1 3G251-20008-000Filter1 4G251-20004-000Release Valve1 5B300-14002-000Washer1 6G251-23001-000G651-31002-000Pump Cylinder1 7G251-23002-000G651-31001-000Pump Piston1 8G251-23000-000G651-31000-000Pump Assy.1 9G651-90009-K05G661-90009-K04Hyd. Power Unit1 10G250-90004-K01G661-90009-K01Front Wheel Assy.2 11G251-00002-000G661-00012-000Saddle1 12G251-50000-000G661-00010-000Cover1 13G251-00003-000G150-00005-000Return Spring2 14G62S-90009-K01G661-90038-K03Caster Assy.2 155405-02028-000Retaining Pin2 165405-12036-000Pin2 17G251-60000-000G661-80000-000Piston Link1 18G251-00004-000Return Spring, Pedal1 19G251-00010-000Handle Fork1 20G250-90009-K03Bolt Assy.1 21G251-00009-000Foot Pedal1 225110-05025-000Screw1 235303-00005-000Lock Washer1 245202-00005-000Nut1 25G251-30000-000Universal Joint1 26G251-00005-000Spring1 275402-04028-000Spring Pin1 28G251-40001-000Knob1 29G651-20000-000G661-90000-000Handle Assy.1 30N/A5110-06010-000Screw6*G6511S-077(includes items A-U)G6610S-121(includes items A-U)Repair Kits1-25057-L025107-L0Label (not shown)1 -25057-M0Owners Manual (25057-SJ2)17ONE YEAR LIMITED WARRANTYFor a period of one (1) year from date of purchase, SFA Companies will repair or replace, at its option, without charge, any of its products which fails due to a defect in material or workmanship under normal usage. This limited warranty is a consumer's exclusive remedy.Performance of any obligation under this warranty may be obtained by returning the warranted product, freight prepaid, to SFA Companies Warranty Service Department, 10939 N. Pomona Ave., Kansas City, MO 64153. Except where such limitations and exclusions are specifically prohibited by applicable law, (1) THE CONSUMER'S SOLE AND EXCLUSIVE REMEDY SHALL BE THE REPAIR OR REPLACEMENT OF DEFECTIVE PRODUCTS AS DESCRIBED ABOVE. (2) SFA Companies SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL OR INCIDENTAL DAMAGE OR LOSS WHATSOEVER. (3) ANY IMPLIED WARRANTIES, INCLUDING WITHOUT LIMITATION THE IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE, SHALL BE LIMITED TO ONE YEAR, OTHERWISE THE REPAIR, REPLACEMENT OR REFUND AS PROVIDED UNDER THIS EXPRESS LIMITED WARRANTY IS THE EXCLUSIVE REMEDY OF THE CONSUMER, AND IS PROVIDED IN LIEU OF ALL OTHER WARRANTIES, EXPRESS OR IMPLIED. (4) ANY MODIFICATION, ALTERATION, ABUSE, UNAUTHORIZED SERVICE OR ORNAMENTAL DESIGN VOIDS THIS WARRANTY AND IS NOT COVERED BY THIS WARRANTY .Some states do not allow limitations on how long an implied warranty lasts, so the above limitation may not apply to you. Some states do not allow the exclusion or limitation of incidental or consequential damages, so the above limitation or exclusion may not apply to you. This warranty gives you specific legal rights, and you may also have other rights, which vary from state to state.SFA Companies10939 N. Pomona Ave. Kansas City, MO 64153888-332-6419*******************SymptomPossible CausesCorrective ActionJack will not lift load• Release valve not tightly closed • Load is too heavy• Ensure release valve tightly closed • Consider higher capacity jack Jack will lift, but not maintain pressure• Release valve not tightly closed • Hydraulic unit malfunction • Ensure release valve tightly closed • Discontinue use, contact Omega technical serviceJack will not lower after unloading • Reservoir overfilled • Linkages binding • Drain fluid to proper level• Clean and lubricate moving parts Poor lift performance• Fluid level low• Hydraulic unit malfunction • Ensure proper fluid level• Discontinue use, contact Omega technical service Will not lift to full extension• Fluid level low• Ensure proper fluid levelTROUBLeSHOOTInG。

铜、铝大拉线机工安全操作规程

铜、铝大拉线机工安全操作规程1. 引言本文档旨在规范铜、铝大拉线机工的安全操作规程,保障工作人员的人身安全和设备的正常运行。

铜、铝大拉线机是一种常见的用于拉制铜、铝线材的设备,使用时应注意以下操作规程。

2. 安全操作规程2.1 穿戴个人防护装备在操作铜、铝大拉线机之前,工作人员应穿戴以下个人防护装备:•头盔:保护头部免受坠落物的伤害。

•护目镜:防护眼睛免受飞溅物或射线伤害。

•防护手套:保护双手免受摩擦、切割或化学品的伤害。

•防护鞋:具有防滑功能并能保护脚趾免受坠物的伤害。

•防尘口罩:避免吸入粉尘和废气对呼吸系统造成危害。

2.2 检查设备状态在操作铜、铝大拉线机之前,工作人员应仔细检查设备状态,确保设备没有损坏或存在安全隐患。

特别要注意以下事项:•检查电源线和插头是否完好,确保无漏电现象。

•检查设备的控制开关是否灵活可靠。

•检查设备的保护罩和防护装置是否完好,确保没有松动或破损。

如发现任何设备故障或安全隐患,应立即向上级报告并暂停使用。

2.3 操作规程在操作铜、铝大拉线机时,工作人员应按照以下规程进行操作:1.先闭合总电源开关,然后观察设备是否有异常声音或振动,确保设备正常运行。

2.将铜、铝线材拉入机器,注意正确调整线材的位置和张力,避免过大或过小的张力对设备和线材造成损坏。

3.在铜、铝线材通过机器过程中,工作人员应保持警惕,防止手部或其他身体部位靠近机器运动部件,以免发生夹伤事故。

4.定期检查设备的冷却系统和润滑系统,确保其正常运行,避免因过热或缺乏润滑而引发事故。

5.操作结束后,应先切断电源,然后进行设备的清洁和维护工作,确保顺利的下次使用。

2.4 紧急情况处理在发生紧急情况时,工作人员应立即采取以下应急措施:•立即切断电源,防止事故扩大。

•向相关责任人和上级报告情况,并请求支援和协助。

•配合进行事故现场的处理和救援工作,确保安全和迅速撤离。

3. 结论本文档详细介绍了铜、铝大拉线机工的安全操作规程,包括个人防护装备的穿戴、设备状态的检查、操作规程的执行以及紧急情况的处理措施。

铜、铝大拉线机工安全操作规程模版

铜、铝大拉线机工安全操作规程模版1. 目的与范围1.1 目的本操作规程的目的是确保铜、铝大拉线机的安全操作,保护操作人员的人身安全和设备的正常运行。

1.2 范围本操作规程适用于铜、铝大拉线机的操作人员。

2. 安全操作要求2.1 操作前的准备2.1.1 操作人员应接受相关的培训,了解铜、铝大拉线机的操作原理和注意事项。

2.1.2 检查设备的运行状态,确保各部分无损坏、松动等情况。

2.1.3 穿戴必要的个人防护装备,包括安全帽、防护眼镜、耳塞等。

2.2 操作时的注意事项2.2.1 操作人员应保持警觉,注意观察设备运行情况。

2.2.2 禁止将手和身体的任何部位放入铜、铝大拉线机运动部位。

2.2.3 禁止在铜、铝大拉线机运行时进行维修、清洁等操作。

2.2.4 操作人员离开岗位时需要关闭铜、铝大拉线机电源。

2.3 异常情况的处理2.3.1 在铜、铝大拉线机出现异常情况时,应立即停止操作,并向上级报告。

2.3.2 在维护、维修或调试铜、铝大拉线机时,必须遵守相关安全规定,切勿盲目操作。

2.3.3 在进行异常操作或试验时,应有专人负责,在保证安全的前提下进行操作。

2.4 紧急情况的处理2.4.1 在发生火灾、爆炸等紧急情况时,应立即停止操作,采取逃生措施,并向消防队报警。

2.4.2 在发生人身伤害等紧急情况时,应立即停止操作,给予伤者急救,并向上级报告。

2.4.3 紧急情况解除后,应进行事故原因分析和安全隐患排查,确保类似事故不再发生。

3. 管理措施3.1 监督检查3.1.1 上级主管部门应定期对铜、铝大拉线机操作进行监督检查,发现问题应及时整改。

3.1.2 操作人员应定期参加安全培训,提高安全意识和操作技能。

3.2 事故报告与记录3.2.1 对铜、铝大拉线机发生的事故应及时上报,并进行详细的事故调查报告。

3.2.2 对铜、铝大拉线机的操作进行记录,包括操作人员、操作时间、操作内容等。

3.3 安全奖惩制度3.3.1 对执行安全操作规程的人员进行奖励,提高安全意识。

吨铝型材拉直机液压站安全操作及保养规程

吨铝型材拉直机液压站安全操作及保养规程1. 引言本文档旨在指导使用吨铝型材拉直机液压站的操作人员正确、安全地操作和维护设备,确保工作环境的安全和设备的正常运行。

请操作人员在使用设备之前认真阅读并遵守本规程。

2. 设备概述吨铝型材拉直机液压站是一种用于处理铝型材的设备,主要用于铝型材的拉直工艺。

其液压系统用于提供稳定的动力和控制作用。

为确保使用过程中的安全,以下是吨铝型材拉直机液压站的安全操作及保养规程。

3. 安全操作规程3.1 操作前准备在使用吨铝型材拉直机液压站之前,操作人员应进行以下准备工作:•确保操作人员已经接受过相关操作培训,了解设备的工作原理和操作方式。

•检查设备各部件的状态,确保设备无明显损坏或松动。

•清理工作区域,移除杂物和障碍物,确保操作空间宽敞和安全。

•确保紧急停机按钮和其他安全装置处于正常工作状态。

3.2 操作流程在进行吨铝型材拉直机液压站操作时,操作人员应按照以下流程进行操作:1.启动设备前,确保工作文明,佩戴好个人防护装备,如安全帽、护目镜等。

2.启动液压站前,检查液压油的油位是否在正常范围内,确保液压系统正常工作。

3.启动液压站,根据工作要求设定合适的液压站参数。

4.在操作吨铝型材拉直机液压站的过程中,严禁在运动部件附近站立或工作,以免发生危险。

5.监控设备的运行情况,如异常情况出现,立即停止设备并进行故障排查。

6.操作结束后,关闭液压站,清理工作区域,关闭电源。

3.3 安全注意事项在操作吨铝型材拉直机液压站时,操作人员应注意以下事项:•不得随意更改设备的设置和参数,如果需要更改,应由经过培训的专业人员进行操作。

•不得将其他物品放置或堆放在设备上,以免对设备造成损坏或潜在危险。

•不得在设备运行过程中随意触摸设备内部的零部件,以免触电或受伤。

•在停机后,切勿立即接近设备,应等待设备完全停止运行后再进行维护和保养。

4. 设备保养规程4.1 日常保养为确保吨铝型材拉直机液压站的正常运行,操作人员应执行以下日常保养措施:•定期清洁设备外部,清除灰尘和杂物。

分电机式铝合金大拉机性能参数及操作规范

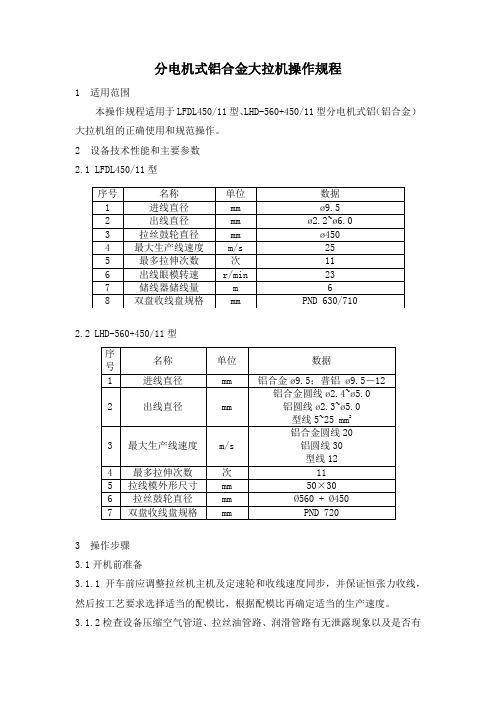

分电机式铝合金大拉机操作规程1适用范围本操作规程适用于LFDL450/11型、LHD-560+450/11型分电机式铝(铝合金)大拉机组的正确使用和规范操作。

2设备技术性能和主要参数2.1 LFDL450/11型2.2LHD-560+450/11型3操作步骤3.1开机前准备3.1.1开车前应调整拉丝机主机及定速轮和收线速度同步,并保证恒张力收线,然后按工艺要求选择适当的配模比,根据配模比再确定适当的生产速度。

3.1.2检查设备压缩空气管道、拉丝油管路、润滑管路有无泄露现象以及是否有阻塞现象,气源供应是否充足,压力能否保持0.6MPa左右,水分离器是否需要放水。

3.1.3检查机电设备,包括附属设备、润滑冷却系统是否完好,各齿轮箱注入足够润滑油。

3.1.4根据工艺卡片核对设备现行生产的产品,进行配模必须符合有关标准或相关文件的要求。

3.1.5接通气源,并将压缩空气送到各部件需要气源的地方。

3.1.6稀油站润滑油接至各润滑口,稀油站接通冷却循环水。

3.1.7拉线润滑冷却装置接通循环冷却水,接好循环回流管道。

3.1.8生产前,必须由质检员进行首检,确认合格后方能正常开车。

3.2开机步骤3.2.1整机运行时,11#拉丝鼓轮按照主设定速度运转,其余各选定的鼓轮按PLC 分配的速度运行,同时可根据张力反馈信号对鼓轮的速度作出调整。

3.2.2点动某鼓轮时,该拉丝鼓轮按照设定的点动速度运转,其余各选定的鼓轮按PLC分配的速度运行,同时可根据张力反馈信号对鼓轮的速度作出调整。

3.2.3参数设定:在人机界面上根据工艺要求选定要工作的模座,在输入每道模直径。

并依次输入其余的工艺参数。

3.2.4张力反馈(主机)装置操作:检查并调整张力反馈装置储能器工作压力是否符合工艺要求。

3.2.5穿模操作:手动打开拉丝液循环泵,点动脚踏开关点动穿模。

生产型线时须特别注意模具的径向角度保持一致。

3.2.6张力(储线)装置操作:点动储线脚踏开关,其作用与点动7#拉丝鼓轮脚踏开关相同。

拉矫机说明书讲解

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊安徽工业大学工商学院毕业设计(论文)说明书专业机械设计及其自动化班级机械1042班姓名高雷学号101841076指导教师苏荭二○一四年六月四日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊安徽工业大学工商学院毕业设计(论文)任务书课题名称方坯连铸机拉矫机的设计计算学院安徽工业大学工商学院专业班级机械设计制造及其自动化姓名高雷学号101841076毕业设计(论文)的主要内容及要求:1.资料收集、整理2.方坯连铸机总体设计及计算3.方坯连铸机拉矫机性能参数计算及结构设计4.针对某些问题分析原因,提出改进措施5.图纸要求:拉矫机总装图2张,部装图2张,零件图若干。

要求出图量为4张A1,其中手工绘制一张部装图6.说明书正文1万字以上7.外文资料的译文不少于3000汉字指导教师签字:日期:年月日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要连铸即为连续铸钢的简称。

在钢铁厂生产各类钢铁产品过程中,使用钢水凝固成型有两种方法:传统的模铸法和连续铸钢法。

而在二十世纪五十年代在欧美国家出现的连铸技术是一项把钢水直接浇注成形的先进技术,连铸技术具有大幅提高金属收得率和铸坯质量,节约能源等显著优势。

本文主要介绍了方坯连铸机的优越性以及发展状况,并对方坯连铸拉矫设备的种类进行了描述。

本文主要的研究对象是方坯连铸机拉矫机,如果要确定其工艺参数,必须要先确定方坯连铸机在工作过程中的相关工艺参数,因此本文首先研究了方坯连铸机的相关工艺参数。

在确定了方坯连铸机的相关参数后,为接下来研究拉矫设备提供了许多理论依据。

对于方坯连铸拉矫设备的研究主要是根据连铸设备中的各部分所受的力以及拉矫机在工作过程中的力能参数,对其进行结构设计,对主要的零部件进行受力分析和强度计算校核,并针对原设备制造、维护方面的薄弱环节加以改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

一、概述 (1)

二、外形图(见附图) (1)

三、主要技术参数 (1)

四、设备的主要组成部件 (2)

五、各主要部件的结构及操作说明 (2)

六、设备的安装 (4)

七、使用 (5)

八、设备的维护保养 (5)

九、滚动轴承一览表 (6)

十、橡胶密封件一览表 (6)

附图:外形图

传动配模表

鼓轮圈(易损件)

一、概述

LFD450/11(13)型非滑动(控制滑动)铝合金(铝)大拉机主要是将φ9.5(φ12)mm料杆拉制成各种材料特性,规格与截面形状的导线。

本机每项拉丝鼓轮采用独立电机驱动,可根据拉制材料特性及截面形状任意调节每个道次延伸率,是拉制异形线的必备设备。

拉线鼓轮一列式排列设计,增强了设备的刚性和强度,极大地方便了操作,可实现快速换模,有效地减轻操作工人的劳动强度与配模时间,大量减少拉线模具的规格及数量。

配置双盘自动收线装置,双盘自动收线定长换盘,自动缓速切换,实现不停机连续收线,提高生产率。

电气控制采用可编程序控制器统一协调,控制各执行机构、变频电机的启动、运行跟踪和停止,使机组受控于最佳生产状态。

本设备性能可靠、运行平稳、操作方便、维护简单,是理想的拉丝设备更新换代产品,达到国际先进水平,国内领先。

二、外形图(见附图)

三、主要技术参数

1.进线直径φ9.5mm(12mm)

2.出线直径(11模)铝合金φ2.7-φ5mm

铝φ2.2-φ5mm

(13模)铝合金φ2.2-φ5mm

铝φ1.8-φ5mm

3.最大拉线速度 25m/s

4.拉丝鼓轮直径φ450mm

5.拉线模外形尺寸φ45×30

7.张力控制储线量 7m

8.收线盘规格PND 500-630

9.拉线轮电机功率 45/37KW ``

10.定速轮电机功率 55KW或选取

11.收线电机功率 30KW

12.设备外形尺寸(长、宽、高) 21.5/23m×5.5m×5m

四、设备的主要组成部件

本机主要由摆臂式放线架、拉线机、张力储线器、收线装置、拉线冷却润滑系统和电气控制系统等组成。

五、各主要部件的结构及操作说明

1.放线架

放线架主要由立柱、摆臂、转向滚轮等组成。

本放线架高约5000mm,可放

置拉制料杆二盘,料杆首尾相焊接后可实现连续放线。

摆臂可摆动角度60度左右,由于该放线较高,一般情况下不用摆动摆臂两

盘料杆亦可顺畅放线。

在放线架立柱上方设有操作平台便于穿线及维修保养,线架立柱上还装有整

机紧停装置。

主要技术参数:

1.1总高度 4650mm

1.2摆臂长度 1700mm

1.3滚轮直径 480mm

2. 拉线机

该机主要由整机结构件长箱体、传动减速箱、拉线鼓轮、拉线模座、分线轮、传动润滑、拉丝油冷却循环系及驱动电机等部分组成。

拉线机为拉线鼓轮独立电机传动、φ450等径拉线鼓轮,拉线为微滑动力矩

控制。

定速轮为非滑动拉制。

根据工艺要求可任意调节每个道次延伸率(电机转速),为适应异形线拉制时分线工艺要求,前四道鼓轮设有拉线分线轮。

本机采用独特的走线布局结构,分线轮设在拉线模座下方,走线分线合理,所有的拉线鼓轮、拉线模座伸出箱体的距离为最近且等长,这样既提高了刚性,也使相应零件规格统一,减少备件数量,降低成本。

拉线鼓轮轴与箱体母线水平倾斜一个角度,所以上下道鼓轮间轴向上有一个前后距离约移位,这样就避免了拉丝过程中缠绕在鼓轮上的线与线之间的压线、擦伤。

拉线鼓轮均为装配式钢轮结构,一面使用磨损后,可调换另一面使用,完全失效后更换拉线轮钢圈,就能正常使用。

在出线模座与定速轮之间还设有擦线器,可擦去导线表面的粉末,并稳定导线防止震动。

本机的传动系统及配模方式详见配模表。

本机的拉线鼓轮采用一列式布置,单独电机驱动,所以在改变生产规格时,可实现“快速换模”,即可根据成品规格依次丢欠小于成品规格的眼模和关闭相对应拉线驱动电机,减少功率损耗和噪音。

无需像老式的拉丝机那样,改变一种生产规格所有的眼模都必须重配,也就是说在最大成品规格之上的眼模,永远是不变的。

拉线鼓轮舱分内外两层门盖,均为不锈钢材料制作,第二层门盖最大开启角度为120度左右,使重心偏移至支点后方,不会导致门盖自动关闭,二层门盖均为手工开闭,方便可靠。

本机配置了拉线油润滑冷却(加热)装置。

拉线油经热交换器降温后再经双筒过滤器过滤后进入拉线油槽直接喷注在眼模入口处及拉线鼓轮上。

拉线油,双筒过滤器要定期更换和清洗,确保拉线效率与品质。

上述润滑冷却装置中热交换器(加热器)是为控制液温而设置的,当初始拉线前油温太低时应开启加热器至油温20摄氏度左右关闭,拉线过程中当油温高于 (一般为40摄氏度)时,则应打开热交换器冷却进水阀,通过热交换器对拉线润滑油进行冷却,建议拉线油温控制在35-50摄氏度左右。

拉线鼓轮采用浸入式润滑冷却,工作时拉线鼓轮约有1/3浸在油中,如发生断线或更换规格等需穿模时,应打开拉线鼓轮槽下方蝶阀释放槽内的拉线油,同时应把槽内进油释放阀调节到穿模所需液油量,方便鼓轮绕线与配模穿线。

在拉线机操作面下方装有脚踏开关,与每个拉线鼓轮相对应,供穿模点动之用,正常运转后为紧急停车用,踩踏任意一个脚踏开关整机紧急停。

拉线鼓轮减速机润滑油为N220中负荷极压齿轮油,每个减速机注油量约

20L,以油标为准。

禁止不同型号不同品质润滑油混合使用,初次使用润滑油600小时或三个月更换以后每半年月清洗更换一次。

拉线鼓轮主轴轴承用黄油枪加注高温锂基润滑脂,每月一次,每次约20毫升左右,每年清洗一次。

3.储线装置

本装置主要用于在收线时,控制收线速度和拉丝速度同步与拉线张力,它主要由框形焊接框架、张力储线轮组、固定储线轮组、气缸、气压调节阀及张力反馈机构等组成。

在工作中,如果收线速度与拉丝速度不一致,活动导轮组便上下摆动,带动置于储线装置摆杆中心电位器转动,,通过电压转换来控制收线速度,使之收线速度与拉线速度平衡一致。

收线张力的大小可以根据不同的线径和导线材料,通过手动调压阀来调整气缸工作气压而获得。

4. φ630双盘自动收线机见另编说明书

5.轧头穿模机见另编说明书

六、设备的安装

参照设备的外形图、基础留孔图尺寸,开挖好各处的坑、槽及地脚螺钉孔穴,并应根据设备安装处的地质、土壤情况和设备负载,确定地基深度,做好水泥基础。

按基础要求,用水平仪复测各基础的不同标高,参照基础图在水泥地坪上用墨线弹好拉线机中心线及各分部件中心线,然后按设备外形图把各部件放置在指定位置,在设备床脚下设置调整斜铁,安装时必须在其调整斜铁下垫厚10-12×120方的铁板,以便调整,拉线主机水平斜2度放置,其他各部件相对位置按图校正,正确连接,动力传递用联轴器的要保证联接同轴度小于φ0.25,用皮带传递的以两皮带轮为准。

皮带松紧适度,两轮要平行平齐。

并用手盘动各部件转动件,调整至各运转部分灵活,最后再次重复所有尺寸应与图纸相符,用500号或500号以上水泥灌注。

灌注混凝土浆时,地脚螺栓务必保持垂直状态。

待保养凝固后,重新精确校正机器水平度(如有变动允许在机器底部加垫铁),最后将地脚螺栓紧固。

机器安装后应达到:

1.拉线主机的水平高度误差小于0.3/1000

2.张力储线装置,收线装置等水平误差小于0.5/1000

3.放线架立柱垂直误差小于0.5/1000

拉线油站与拉线机进出连接油管接至各接口,同时接好拉线机循环回油管道,油站热交换器接通冷却循环,接通压缩空气气源。

七、使用

机器安装完毕后,将压缩空气气源送到各部件需要气源的地方,减速机,拉线冷却润滑油箱加注相应润油品。

先单独拖动各部件进行试运转,最后再整机联动试运转。

开车前应按工艺要求选择适当的配模比,调整各拉线电机及定速轮和收线速度同步,根据拉线规格确定适当的生产速度。

在生产过程中经常注意各储线张力状态,若发现不同步或张力不稳定应及时给予调整,直到稳定为止。

拉线鼓轮圈磨损后,可以内外面调整使用,两面均磨损失效后更换拉丝轮圈。

在更换生产规格时,无需全部眼模都重新配置,只需按规格需要取走或增加相应的眼模,该机卓越的设计可实现“快速换模”。

电动机,减速机及其他的配套件,请见相应的产品使用说明书。

在初始300小时使用时间内,为保证新机器正常磨合.其最高速度和最大负载必须控制在额定参数的70%范围内。

八、设备的维护保养

设备的压缩空气管道、润滑油、拉线油管路、循环冷却水管路等均应无泄漏现象,特别注意气源应充足,压力稳定保持在0.6Mpa左右,应定期放去气动系统中的油水分离器的水分,并使油雾器中有足够的润滑油。

拉丝油应定期补充或更换,双筒过滤网要经常清洗,减速机应定期检查、清洗换油。

双盘收线内的铝屑、线头应定期清扫,所有气缸外伸的活塞杆必须擦亮,应定期检查各紧固件有无松动现象,详见双盘收线使用说明书。

九、滚动轴承一览表

十、橡胶密封件一览表。