精馏操作及精馏DCS操作精讲

精馏DCS仿真操作-精选文档

第二次出现低限报警及其位置

思考

7、将回流量设定值降 低到575000kg/h

思考

8、将回流量设定值加 大到605000kg/h

注意塔顶温度的上升趋势

思考

9、将回流量设定值加 大到630000kg/h

注意塔顶温度的上升趋势

10、符合任务要求的稳定时 间达3分钟,可以提交。

分析本次操作未取得优秀的原因

5、进入塔顶温度历史趋势图画面

TI-6015是塔顶 温度显示器

趋势说明未来几秒钟 内的变化速度和程度

00:00说明进料流量 未达到任务要求的 +/-0.5%或还处于高 报或低报

思考这里出现的 低限报警的原因

出现低限报警

思考

6、将回流量设定值降 低到59000kg/h

思考这里出现的 低限报警的原因 是否可以避免

在不出现高限和低限报警的条件下,维持上述流量3分 钟以上; 尽量在短的时间内达到上述任务及要求,同时尽可能减 小高限和低限报警的总时间。 总分=基本得分+速度得分+质量得分+难度得分

九、操作示范

这是进料 的新任务 要求

这是进料 的现值

思考此时为什么不 直接调节到要求值

1、先将进料流量设定 值提高到2100kg/h

——精馏过程DCS仿真操作网络化软件

七、操作界面和操作方法

4.历史趋势曲线

双击任何一 个显示或控 制器都可以 显示其历史 趋势曲线, 再次双击可 以回到原显 示画面。

——精馏过程DCS仿真操作网络化软件

八、操作要求

任务要求:

将进料或塔顶出料流量调整到规定值其中进料允许波动 范围为+/-0.5%,塔顶出料流量允许波动范围为+/-1%;

精馏塔操作指导PPT课件

进料量增加,塔内上升蒸汽速度上升,当进料量增加到上升蒸汽速度超过 液泛速度时,严重的雾沫夹带会破坏塔的正常操作。此时一般采用增大回流 比的方法,要提高传质效果。 ②进料量变化超过塔顶冷凝器和塔釜再沸器的设计负荷时,不仅改变了塔 内上升蒸汽的速度,而且塔顶、塔釜温度也发生相应的变化。致使塔板上气 液平衡组成发生变化,产品质量。此时尽是使进料量保持平稳,调节时也需 缓慢进行。 • 进料组成的影响: 进料组成的变化将直接影响精馏操作,当重组分浓度增加时,精馏段负荷 增加,重组分被带到塔顶,使塔顶产品质量不合格。当轻组分浓度增加时, 提馏段

这部份液体就叫回流液。回流比就是回流液量与塔顶产品量之比。 • 灵敏板:在精馏的操作中,某一板和相邻板的组成变化较大,因而温度变化也较大,在操作发生变化时,

该板的温度或组成变化最灵敏,所以称此板为灵敏板。

第2页/共45页

• 雾沫夹带:随着气速的提高,雾滴被带到上一块塔板的现象叫雾沫夹带。如 气体自下层塔板带到上层塔板的雾沫夹带量达百分之十,这时塔的操作就会 不正常,表现出的结果是塔顶重组分浓度增加,塔压增大。

第8页/共45页

• 顶冷凝器的冷剂影响: 对采用内回流的塔,其冷剂量的大小,对精馏操作影响较为显著,也是回 流量波动的主要原因。冷剂无相变化时,冷凝器的负荷主要由冷剂量来调节, 冷剂量减少,导致塔顶冷凝器的物料温度升高,回流量减少,顶温升高,塔 顶产品中重组分含量增加。当冷剂有相变化时,在冷剂量充分的前提下,调 节冷剂蒸发压力所带来的回流量、塔顶温度的变化更为灵敏。 对外回流的塔,冷剂量及冷剂蒸发压力的波动对精馏塔的操作影响与内回 流塔的影响形式相类似。

(2)液泛(有几种原因)

(1)注入解冻剂,防止产品污染,调整塔的 操作状态

精馏塔的dcs流程

精馏塔的dcs流程英文回答:The DCS (Distributed Control System) process in a distillation tower is a crucial aspect of its operation. It involves the monitoring and control of various parameters to ensure efficient and safe distillation.One important aspect of the DCS process is the control of temperature. Temperature control is essential in a distillation tower as it affects the separation ofdifferent components in the feed mixture. The DCS system continuously monitors the temperature at various points in the tower and adjusts the heat input accordingly. For example, if the temperature at the top of the tower is too high, it may indicate that the lighter components are not being adequately separated. In this case, the DCS system may reduce the heat input to the reboiler to improve separation.Another crucial parameter that the DCS system monitors and controls is the pressure. Pressure control is important as it affects the boiling points of the components in the feed mixture. The DCS system ensures that the pressure is maintained within the desired range to achieve the desired separation. For instance, if the pressure in the tower is too low, it may lead to incomplete separation of the components. In such a situation, the DCS system may increase the pressure by adjusting the reflux flow rate.In addition to temperature and pressure control, the DCS system also monitors and controls the flow rates of the feed, product, and reflux streams. These flow rates need to be carefully regulated to maintain the desired separation efficiency. The DCS system continuously adjusts the flow rates based on the feedback from various sensors and analyzers. For example, if the flow rate of the product stream is too high, it may indicate that some valuable components are being lost. In this case, the DCS system may reduce the flow rate by adjusting the valve position.Furthermore, the DCS system plays a crucial role insafety monitoring and control. It continuously monitors various safety parameters such as levels, alarms, and interlocks to ensure the safe operation of the distillation tower. For instance, if the level in a particular section of the tower exceeds the safe limit, the DCS system may activate an alarm and take appropriate actions to prevent any potential hazards.Overall, the DCS process in a distillation tower is a complex and dynamic system that requires continuous monitoring and control of various parameters. It ensures efficient separation of components and safe operation of the tower.中文回答:精馏塔的DCS(分布式控制系统)流程是其运行的重要组成部分。

精馏塔详细操作

一、精馏操作通用规程精馏塔开停车开车是生产中十分重要的环节,目标是缩短开车时间,节省费用,辟免可能发生的事故,尽快取得合格产品。

停车也是生产中十分重要的环节,当装置运转一定周期后,设备和仪表将发生各种各样的问题,继续维持生产在生产能力和原材料消耗等方面已经达不到经济合理的要求,还蕴含着发生事故的潜在危险,于是需停车进行检修,要实现装置完全停车,尽快转入检修阶段,必须做好停车准备工作,制定合理的停车步骤,预防各种可能出现的问题。

㈠开停车一般步骤精馏塔的开车的一般步骤包括下列步骤:a)制定出合理的开车步骤,时间表和必须的预防措施;准备好必要的原材料和水电汽供应;配备好人员编制,并完成相应的培训工作等。

b)此时,塔的结构必须符合设计要求,塔中整洁,无固体杂物,无堵塞,并清除了一切不应存在的物质,例如塔中含氧量和水分含量必须符合规定;机泵和仪表调试正常;安全措施已调整好。

c)对塔进行加压和减压,达到正常操作压力。

d)对塔进行加热和冷却,使其接近操作温度。

e)向塔中加入原料。

f)开启塔顶冷凝器和开启再沸器和各种加热器的热源,各种冷却器的冷源。

g)对塔的操作条件和参数逐步调整,使塔的负荷,产品质量逐步又尽快地达到正常操作值,转入正常操作。

由于各精馏塔处理的物系性质,操作条件和整个生产装置中所起的作用等千差万别,具体的操作步骤很可能有差异。

重要的是必须重视具体塔的特点,审慎地确定开车步骤。

㈡精馏塔的停车步骤一般为:a)制订一个降负荷计划,逐步降低塔的负荷,相应地减小加热器和冷却剂用量,直至完全停止。

如果塔中有直接蒸汽(如催化裂化装置主分馏塔),为避免塔板漏液,多出些合格产品,降量时可适当增加些直接蒸汽的量。

b)停止加料。

c)排放塔中存液。

d)实施塔的降压或升压,降温或升温,用惰性气清扫或冲洗等,使塔接近常温或常压,准备打开入孔通大气,为检修作好准备。

具体需做那些准备工作,必须由塔的具体情况而定,因地制宜。

l.塔正常操作时,气体穿过塔板上的孔道上升,液体则错流经过板面,越过溢流堰进入降液管到下一层塔板。

DCS操作步骤

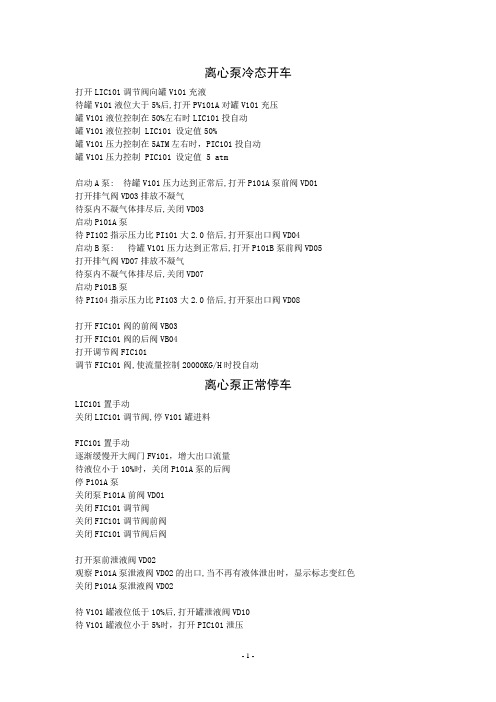

离心泵冷态开车打开LIC101调节阀向罐V101充液待罐V101液位大于5%后,打开PV101A对罐V101充压罐V101液位控制在50%左右时LIC101投自动罐V101液位控制 LIC101 设定值50%罐V101压力控制在5ATM左右时,PIC101投自动罐V101压力控制 PIC101 设定值 5 atm启动A泵: 待罐V101压力达到正常后,打开P101A泵前阀VD01打开排气阀VD03排放不凝气待泵内不凝气体排尽后,关闭VD03启动P101A泵待PI102指示压力比PI101大2.0倍后,打开泵出口阀VD04启动B泵: 待罐V101压力达到正常后,打开P101B泵前阀VD05打开排气阀VD07排放不凝气待泵内不凝气体排尽后,关闭VD07启动P101B泵待PI104指示压力比PI103大2.0倍后,打开泵出口阀VD08打开FIC101阀的前阀VB03打开FIC101阀的后阀VB04打开调节阀FIC101调节FIC101阀,使流量控制20000KG/H时投自动离心泵正常停车LIC101置手动关闭LIC101调节阀,停V101罐进料FIC101置手动逐渐缓慢开大阀门FV101,增大出口流量待液位小于10%时,关闭P101A泵的后阀停P101A泵关闭泵P101A前阀VD01关闭FIC101调节阀关闭FIC101调节阀前阀关闭FIC101调节阀后阀打开泵前泄液阀VD02观察P101A泵泄液阀VD02的出口,当不再有液体泄出时,显示标志变红色关闭P101A泵泄液阀VD02待V101罐液位低于10%后,打开罐泄液阀VD10待V101罐液位小于5%时,打开PIC101泄压观察V101罐泄液阀VD10的出口,当不再有液体泄出时,显示标志变红色待罐V101液体排净后,关闭泄液阀VD10压缩机冷态开车启动公用工程油路开车盘车当XN301显示压缩机转速升到199r/min时,停盘车开启暖机打开阀门VD05,EA305冷却水投用打开低压甲烷原料阀VD11手动调节PIC303,打开PV303放火炬逐渐打开FA311入口阀VD01开透平低压蒸气出口阀VD10缓慢打开中压蒸气入口阀HC3011按紧急停车按钮XN301显示压缩机转速下降为0后,HC3011关闭为0关闭低压蒸气出口阀VD10等待半分钟后,按压缩机复位按钮重新手动升速,开透平低压蒸气出口阀VD10打开HC3011,使压缩机转速缓慢升至1000r/min将调速开关切换至PIC304方向调大PRC304输出值,使阀PV304B缓慢关闭缓慢打开GB301出口阀SV310的旁通阀VD13,使压缩机压力在3-5atm范围内当PI301压力指示值为3.03atm时,关旁路阀VD13打开VD06去燃料系统阀同时相应关闭PIC303放火炬阀逐步开大阀PV304A,使升速,当转速达到4480r/min后,将PRC304投自动PRC304设定295mmH2O将PIC303投自动PIC303设定0.1atm联锁投用压缩机正常停车确认联锁已被摘除将PRC304投手动逐渐减小PRC304的输出值,使PV304A关闭缓慢打开PV304B将PIC303投手动调大PIC303的输出值,打开PV303阀放火炬开启安全阀旁路阀VD13关闭去燃料系统阀VD06将HC3011开度置为100.0%将调速开关切换至HC3011方向缓慢关闭HC3011按紧急停车按钮,降低压缩机转速为0压缩机转速降低为0关透平蒸气出口阀VD10关FA311进口阀VD01用PIC303关放火炬阀PV303关FA311进口阀VD11关换热器冷却水阀VD05列管换热器冷态开车E101壳程排气VD03(开度约50%)打开 P101A泵的前阀VB01启动泵P101A待泵出口压力达到4.5atm以上后,打开P101A泵的出口阀VB03打开FIC101的前阀VB04打开FIC101的后阀VB05打开FIC101观察壳程排气阀VD03的出口,当有液体溢出时(VD03旁边标志变绿),标志着壳程已无不凝性气体,关闭壳程排气阀VD03,壳程排气完毕。

精馏操作及精馏DCS操作精讲

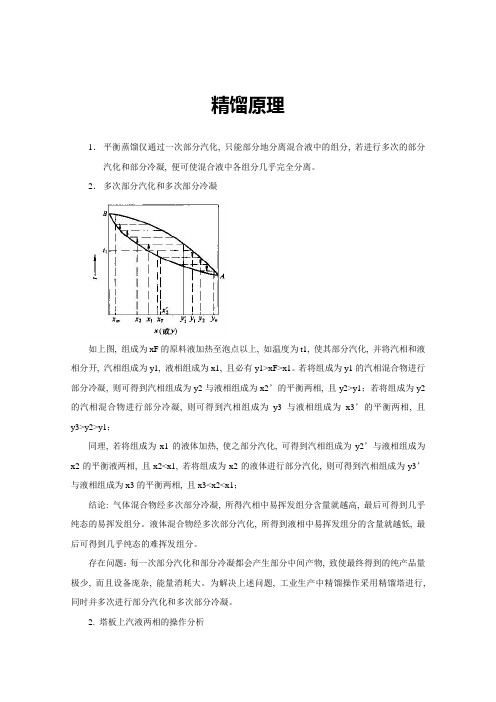

精馏原理1.平衡蒸馏仅通过一次部分汽化, 只能部分地分离混合液中的组分, 若进行多次的部分汽化和部分冷凝, 便可使混合液中各组分几乎完全分离。

2.多次部分汽化和多次部分冷凝如上图, 组成为xF的原料液加热至泡点以上, 如温度为t1, 使其部分汽化, 并将汽相和液相分开, 汽相组成为y1, 液相组成为x1, 且必有y1>xF>x1。

若将组成为y1的汽相混合物进行部分冷凝, 则可得到汽相组成为y2与液相组成为x2’的平衡两相, 且y2>y1;若将组成为y2的汽相混合物进行部分冷凝, 则可得到汽相组成为y3与液相组成为x3’的平衡两相, 且y3>y2>y1;同理, 若将组成为x1的液体加热, 使之部分汽化, 可得到汽相组成为y2’与液相组成为x2的平衡液两相, 且x2<x1, 若将组成为x2的液体进行部分汽化, 则可得到汽相组成为y3’与液相组成为x3的平衡两相, 且x3<x2<x1;结论: 气体混合物经多次部分冷凝, 所得汽相中易挥发组分含量就越高, 最后可得到几乎纯态的易挥发组分。

液体混合物经多次部分汽化, 所得到液相中易挥发组分的含量就越低, 最后可得到几乎纯态的难挥发组分。

存在问题:每一次部分汽化和部分冷凝都会产生部分中间产物, 致使最终得到的纯产品量极少, 而且设备庞杂, 能量消耗大。

为解决上述问题, 工业生产中精馏操作采用精馏塔进行, 同时并多次进行部分汽化和多次部分冷凝。

2. 塔板上汽液两相的操作分析图1为板式塔中任意第n块塔板的操作情况。

如原料液为双组分混合物, 下降液体来自第n-1块板, 其易挥发组分的浓度为xn-1, 温度为tn-1。

上升蒸气来自第n+1块板, 其易挥发组分的浓度为yn+1, 温度为tn+1。

当气液两相在第n块板上相遇时, tn+1>tn-1, 因而上升蒸气与下降液体必然发生热量交换, 蒸气放出热量, 自身发生部分冷凝, 而液体吸收热量, 自身发生部分气化。

精馏塔仿DCS图

精馏塔单元一、工作原理简述二、典型精馏塔动画演示三、工艺流程简介四、组态画面及设备说明一、工作原理简述精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

二、精馏塔动画演示1.板式塔结构2.板式塔工作原理3.精馏塔实观4.精馏塔剖面图5.板式精馏塔1.板式塔结构2.板式塔工作原理3精馏塔实观4精馏塔剖面图5.板式精馏塔三、工艺流程简介本单元是一种加压精馏操作,原料液为脱丙烷塔塔釜的混合液,分离后馏出液为高纯度的C4产品,残液要是C5以上组分。

67.80C的原料液经流量调节器FIC101控制流量(14056Kg/h)后,从精馏塔DA405的第16块塔板(全塔共32块塔版)进料。

塔顶蒸气经全凝器EA419冷凝为液体后进入回流罐FA408;回流罐FA408的液体由泵GA412A/B抽出,一部分作为回流液由调节器FC104控制流量(9664KG/H)送回DA405第32层塔板;另一部分则作为产品,其流量由调节器FC103控制(6707Kg/h)。

回流罐的液位由调节器LC103与FC103构成的串级控制回路控制。

精馏实验操作参考步骤

精馏实验操作参考步骤一、操作步骤实验前准备工作将阿贝折光仪配套的超级恒温水浴调整运行到所需的温度(30℃),并记下这个温度。

配制一定浓度的乙醇/正丙醇混合液(乙醇质量百分数20%),然后加到原料罐中。

在精馏塔釜中加入其容积2/3的乙醇/正丙醇混合液。

⒈根据任务要求计算出回流比(30分钟)。

2. 开车准备,检查水、电、仪、阀、泵、储罐内液体是否处于正常状态。

(20分钟左右)①开启总电源、仪表盘电源,查看电压表、温度显示、实时监控仪;打开计算机电源,启动计算机并进入计算机DCS控制系统。

(DCS控制系统操作另有说明)②打开冷却水上水阀,检查有无供水,关上水阀,或开启冷却风机是否正常并关闭。

③确定个阀门正常位置后(塔釜放气阀打开),启动进料泵向塔内加料至指定位置。

3.全回流操作(40分钟左右)①开全凝器给水阀,调节流量至适宜(或开启冷却风机为正常操作)。

②打开电加热器,调节塔釜加热电压(手动、自动都可以调节)。

③观察、记录塔内温度、塔压降;进行全回流操作。

④判断出全回流达到稳定后,在塔顶和塔釜分别取样,用阿贝折光仪测量样品浓度。

阿贝折光仪的使用方法见本实验附录,记录实验数据。

⑤全回流实验结束后,老师检查后开始部分回流实验。

⒋完成实验任务进行部分回流操作(部分回流操作规定时间40分钟)①确定进料位置后开启进料阀、启动进料泵,以指定进料量进料。

②调节塔釜加热电压,调节回流比控制器(手动、自动都可以调节)。

③通过塔温度、压降判断塔内稳定。

④部分回流操作稳定后,隔10分钟取样分析一次,共2次。

⑤当规定时间到达时,告知老师,老师检查塔顶出料体积和浓度后方可结束实验。

⒌正常停车(10分钟左右)①关闭进料泵及相应管线上阀门。

②关闭再沸器电加热。

③关闭回流比控制器。

④待精馏塔内没有上升蒸汽时,关闭冷却水上水阀或关闭风冷器风扇。

⑤各阀门恢复初始开车前的状态。

⑥关仪表电源和总电源。

6. 实验结束后,一切复原,并打扫实验室卫生,将实验室水电切断后,方能离开实验室。

DCS控制填料连续精馏塔的操作

塔顶出料周期设为10秒或20秒,出料时间控制设 置为0.00%,即全回流。 塔釜加热开始后,打开冷凝器的冷却水阀门,流 量调至300—800 L/h,使蒸汽全部冷凝实现全回 流。 当塔顶温度、回流量和塔釜温度稳定后,分别取 塔顶浓度xD和塔釜浓度xW,后进行色谱分析。

部分回流手动操作 在储料罐中配制一定浓度的酒精溶液(约 15~25%)。 待塔全回流操作稳定时,选择一个加料口,打 开进料阀,开启进料泵电源,调节进料量至适 当的流量(5 ~20 L/h)。 设置部分回流中的液位设置为全回流结束时的 液位值,打开出料电磁阀门。

三、实验原理

等板高度 等板高度HETP是指与一层理论板的传质作用相 当的填料层高度。它的大小取决于填料的类型 、材质和尺寸,受系统物性、操作条件及塔设 备尺寸的影响,一般由实验测定。

H ET 100% NT

精馏操作

根据进料量及组成、产品的分离要求,严格维持物 系平衡:

F D W FxF Dx D WxW

塔顶出料周期设为10秒或20秒,出料时间控制设 置为33.3%--20%,相应回流比2~4。 当流量、塔顶及塔内温度读数稳定后即可取样分 析。 如分离要求不满足,改变操作条件,直至达到要 求。 实验结束,关闭电源,待塔内没有回流时,关闭 冷却水。

取样与分析

进料、塔顶产品、釜液从各相应取样阀放出,每 次5~10mL,取样放入事先洗净烘干的针剂瓶中, 并标号以免弄错,各个样品应尽可能同时取。 测单板效率时,塔板上液体取样用注射器从所测 定的塔板中缓缓抽出,取1mL左右注入事先洗净 烘干的针剂瓶中,并给该瓶盖标号以免出错,各 个样品尽可能同时取样。 将样品进行色谱分析,色谱微量注射器每次抽取 0.4~0.6μ L即可。 色谱分析采用效正因子法

实验二说明书 精馏过程DCS控制组态

实验二精馏过程DCS控制组态一、工艺流程说明1、工艺说明本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

再沸器采用低压蒸汽加热。

塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器(EA-419)全部冷凝成液体,该冷凝液靠位差流入回流罐(FA-408)。

塔顶压力PC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。

操作压力 4.25atm (表压),高压控制器PC101将调节回流罐的气相排放量,来控制塔内压力稳定。

冷凝器以冷却水为载热体。

回流罐液位由液位控制器LC103调节塔顶产品采出量来维持恒定。

回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵(GA-412A、B)送回塔顶做为回流,回流量由流量控制器FC104控制。

基于DCS的精馏塔工艺流程

第一章绪论1.1 课题研究的目的和意义随着现代化工的飞速发展,生产规模的不断扩大,工艺过程越趋复杂,对工艺流程前后工序相互关联紧密,充分利用能源等提出的要求,DCS控制系统已发展为过程控制的主流。

它在工业过程控制领域发挥了越来越重要的作用,广发应用于各种行业的生产过程中。

生产设备自动化程度的提高有利于降低工厂生产成本,促进生产线的柔性化和集成化,有利于提高产品的质量,产量以及产品的竞争力。

从某种意义上说,DCS控制技术为我们创造了不可忽视的经济效益和社会效益。

精馏塔作为石油化工生产过程的一个十分重要的环节,对其实现科学的控制直接决定着产品的质量、产量和能耗。

这也是工业自动化领域里的一个长期的研究课题。

1.2本课题的主要研究内容本课题的主要内容是根据精馏塔的工艺流程,控制系统要求等,分析影响精馏塔控制的主要参数,提出合理的控制方案并绘出其相应的控制流程图,最后,应用JX-300XP DCS控制系统实现精馏塔的过程监视,数据收集,数据处理,数据存储,报警和登陆,过程控制等功能。

第二章工艺过程分析2.1精馏系统工艺过程分析2.1.1工艺流程简介本设计流程是利用精馏方法,在精馏塔中将乙醇从塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物的分离。

本装置中将由于乙醇的沸点较低,易挥发,故采用加热精馏,经气化的乙醇蒸汽经冷凝,可得到较高纯度的乙醇。

原料(乙醇和水及少量杂的混合物)经进料管由精馏塔进料板处流入塔内,开始精馏操作;当釜中的料液建立起适当液位时,再沸器进行加热,使之部分气化返回塔内。

气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝。

将塔顶蒸汽凝液部分作为塔顶产品取出,称为馏出物。

另一部分凝液作为回流返回塔顶。

回流液从塔顶沿塔流下,在下降过程中与来自塔顶的上升蒸汽多次逆向接触和分离。

当流至塔底时,被再沸器加热部分气化,其气相返回塔内作为气相回流,而其液相则作为塔底产品采出。

精馏操作——精选推荐

精馏操作⼀、精馏操作(⼀)设备1、静设备⼀览表2、动设备⼀览表(⼆)⼯艺过程原槽内⽔和⼄醇的混合液,经原料泵输送⾄原料加热器中,预热后,由精馏塔中部进⼊精馏塔,进⾏分离。

⽓相由塔顶馏出,经冷凝器冷却后,进⼊冷凝液槽,经产品泵,⼀部分送⾄精馏塔上部第⼀块塔板做回流,另⼀部送⾄塔顶产品槽作为产品采出。

塔釜残液经塔底换热器冷却后送⾄残液槽。

(三)设备原理1、冷凝器:精馏塔分离后的⽓相物质经冷凝器冷却。

冷凝器进的是⽔,,冷凝器中⽔是下⼝进上⼝出,这样有利于热的⽓体通过玻璃管壁于冷⽔充分接触,冷凝效果更好。

2、再沸器:再沸器也称加热釜或重沸器,使被蒸馏液体⽓化的加热设备。

3、塔底换热器:通过热交换将加热或待冷却的介质与换热器⼯作介质进⾏热交换。

4、精馏塔:在⼀定压⼒下利⽤互溶液体混合物各组分沸点或饱和蒸汽压不同,使轻组分汽化,经多次部分液相汽化和部分⽓相冷凝,使⽓相中的轻组分和液相中的重组分浓度逐渐升⾼,从⽽实现分离。

精馏塔以进料塔为界,上部为精馏段,下部为提溜段,⼀定温度和压⼒的料液进⼊精馏塔后,轻组分在精馏段逐渐压缩,离开塔顶后全部冷凝进⼊回流罐,⼀部分作为塔顶产品,另⼀部分被送⼊塔内作为回流液,回流液的⽬的是补充塔顶上的轻组分,使塔板上的液体组成保持稳定,是精馏操作连续稳定的进⾏。

5、离⼼泵:依靠叶轮的不断运转,液体不断的被吸⼊和排出。

液体在离⼼泵中获得的机械能量最终静压能提⾼流速增⼤。

(四)注意事项1、开车前:对所有设备、阀门、仪表、电⽓、管道等按⼯艺流程图要求和专业技术要求进⾏检查。

2、开车时:确认各阀门是否正常开启关闭,观察⽣产过程中各⼯艺操作指标是否在正常范围内。

3、停车时:系统停⽌加料原料预热器停⽌加热,关闭原料液泵进出⼝阀,停原料泵。

根据塔内物料情况再沸器停⽌加热,塔顶温度下降时⽆冷凝液流出后,关闭塔顶冷凝器冷却⽔进⽔阀,停冷却⽔停回流泵,关泵进出⼝阀。

在物料冷却后开再沸器和预热器排污阀放出预热器及再沸器内物料,开塔底冷凝器排污阀,塔底产品槽排污阀,放出塔底冷凝器内物料、塔底产品槽内物料。

精馏操作知识简介

操作条件选择与调整

进料组成与流量

进料组成直接影响精馏塔的分离效果,流量则影响塔内物料停留时间和分离效率。因此, 需要根据产品要求和设备性能选择合适的进料组成和流量。

温度与压力

温度和压力是影响精馏过程的重要因素。提高温度可以加快传质速度,但也会增加能耗和 分离难度;提高压力可以增加塔的处理能力,但也会增加能耗和设备投资。因此,需要根 据实际情况选择合适的温度和压力。

率。常见的高效塔板包括浮阀塔板、泡罩塔板等。

02 03

优化操作条件

通过优化操作条件,如调整进料位置、改变回流比等,可以提高精馏塔 的分离效率。同时,还可以采用先进的控制策略,如自适应控制、智能 控制等,实现精馏过程的自动化和智能化。

采用新型分离技术

随着科技的不断发展,新型分离技术不断涌现。如超临界流体萃取、膜 分离技术等,这些技术具有更高的分离效率和更低的能耗,为精馏过程 的优化提供了新的思路和方法。

规整填料按照一定规律排列在 塔内,具有较小的空隙率和较 高的传质效率,适用于液体分 布要求较高、粘度较大的物料 体系。常用的规整填料有金属 丝网填料、陶瓷填料等。

填料的性能评价主要包括传质 效率、压降、通量等方面。一 般来说,规整填料的传质效率 和通量较高,但压降也较大; 而散堆填料的压降较小,但传 质效率和通量相对较低。

PART 01

精馏操作基本概念与原理

精馏定义及作用

精馏定义

精馏是一种基于溶液中不同组分间相 对挥发度的差异,通过加热、汽化、 冷凝等过程实现组分分离的物理化学 方法。

精馏作用

精馏在化工、石油、制药、食品等领 域广泛应用,用于分离液体混合物中 的不同组分,提高产品纯度或回收有 价值成分。

精馏塔结构与工作原理

精馏的操作要点精选全文完整版

可编辑修改精选全文完整版精馏的操作要点精馏原理:利用液体混合物中各组份具有不同的沸点,在一定温度下各组分所具有的不同蒸汽压,在精馏塔各块塔板上形成浓度梯度,使下降液体与上升蒸汽两者间发生热交换和质量交换,液体部分汽化,汽体部分冷凝,使其沸点不同的物质得到分离,如此反复多次,以达到分离液体混合物的目的。

液泛:精馏塔中塔内上升蒸汽速度过大,超过了最大允许速度并增大至某一数值,液体被汽体阻拦不能向下流动,越积越多,甚至可从塔顶溢出,称为液泛主要工艺参数的调整和加减符合的操作、1.入料调节;a.合成系统经常负荷波动.但在合成粗甲醇进膨胀槽时液位也会波动。

但我们的粗槽也是连接着膨胀槽.为膨胀槽补充液位的。

b.精馏精甲醇进料流量的变化应幅度应小于设定值的3%。

c.在加减入料量的同事要向塔釜再沸器加减蒸汽量,同步加减回流量。

为了保证塔的各点温度和组分的稳定。

d.增加或减少入料量的同时,碱液量也随之调整,保证PH值为8.e.精馏符合增加时,精馏塔先要增加蒸汽量,在增加塔的进料量,最后增加回流量。

确保轻组分不被带入后续工段。

f.精馏减负荷时,精馏塔先减回流量,在减进料量,最后减蒸汽量。

g.加减负荷时要注意控制塔顶温度不要超过控制指标。

2蒸汽调节;a.再沸器蒸汽加入量增大,同步增加回流量,会使精馏塔回流比增大。

(回流比=回流量/采出量)对于重组分脱出有利,但是蒸汽加入量有上限的,如果超负荷液沫夹带,降低效率,甚至引起液泛。

b.再沸器蒸汽量减少,应同步减少回流量,这会使精馏塔的回流比减少能耗降低,但是分离能力也降低,甲醇产品质量也会受影响。

c.正常操作中应对蒸汽量、回流量及塔的温度压力要综合判断,相应的调节蒸汽和回流量。

3 .压力控制a.主要通过塔釜蒸汽加入量来调节塔压,塔釜压力低时可适当的增加塔釜蒸汽量。

4.液位的控制;a.塔釜液位低。

影响再沸器换热效果。

b.塔釜液位高.会影响甲醇循环易造成液泛,严重时会损坏塔内件,轻重组分的分离效果也会受影响。

精馏操作基本知识35页PPT

精馏操作基本知识

26、机遇对于有Βιβλιοθήκη 备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林斯 潘。

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

精馏操作流程

精馏装置操作流程一、开车准备打开电源,1楼2楼检查阀门,除了放空阀和仪表的阀门开启外,其余阀门全部关闭。

二、原料罐进料打开原料罐进料阀,二楼漏斗口加乙醇,一楼进水阀加水,控制原料罐液位550L。

三、原料罐混料依次开启原料泵的前阀、原料泵、原料泵至原料罐的两个阀门,进行混料,时间大约15min。

四、进料及停泵1、开启原料泵的前阀、原料泵、原料泵的后阀、快速进料至预热器。

开启两个进料阀,预热器满罐后经过第十、十二块塔板进入精馏塔流向再沸器,控制再沸器液位为80-90mm。

2、进料完毕后,1楼关闭原料泵后阀,停原料泵,关闭原料泵前阀,最后主操作点击评分表中的“清零,复位,确认键”,后点击“考核开始”按键,准备以下操作。

五、再沸器和预热器加热1、打开再沸器电源,设置再沸器负荷,开度为80%~95%,加热约为5min 后打开预热器。

2、先打开预热器电源,再设置预热器负荷,开度为80%~95%,加热过程约为25min。

预热器温度到达75°左右时,调小预热器加热负荷或者将其关闭。

(为二次进料做准备)3、加热后,温度沿着塔板上升。

当塔顶温度迅速升高,2楼打开塔顶冷凝器的冷凝水,冷凝水的转子流量计开度为400L/h。

六、全回流2楼观察回流罐液位,当回流罐有3cm液位时,打开回流罐出口阀,开产品泵及产品泵后两阀,调节转子流量计建立全回流,回流量为60L/h(回流时间约为15-20min,塔顶温度控制在77.4-77.8°之间)七、二次进料1、开启原料泵的前阀、开原料泵、原料泵后阀,调节转子流量计慢速进料至预热器(二次进料前应为预热器再升温,已保证进料后在5min后达到理想温度)2、泡点进料。

观察预热器的视镜内液面情况,应看视镜内鼓泡情况调整预热器加热负荷,并令1楼时刻关注再沸器液位,控制好转子流量计来控制进料流量,进料量和产品采出量相等。

3、选择塔板。

5min内升到第十二块或者第十快塔板相差8°以内,优先选择第十二块塔板进料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏原理平衡蒸馏仅通过一次部分汽化,只能部分地分离混合液中的组分,若进行多次的部分汽化和部分冷凝,便可使混合液中各组分几乎完全分离。

1.多次部分汽化和多次部分冷凝如上图,组成为x F的原料液加热至泡点以上,如温度为t1,使其部分汽化,并将汽相和液相分开,汽相组成为y1,液相组成为x1,且必有y1>x F>x1。

若将组成为y1的汽相混合物进行部分冷凝,则可得到汽相组成为y2与液相组成为x2’的平衡两相,且y2>y1;若将组成为y2的汽相混合物进行部分冷凝,则可得到汽相组成为y3与液相组成为x3’的平衡两相,且y3>y2>y1;同理,若将组成为x1的液体加热,使之部分汽化,可得到汽相组成为y2’与液相组成为x2的平衡液两相,且x2<x1,若将组成为x2的液体进行部分汽化,则可得到汽相组成为y3’与液相组成为x3的平衡两相,且x3<x2<x1;结论:气体混合物经多次部分冷凝,所得汽相中易挥发组分含量就越高,最后可得到几乎纯态的易挥发组分。

液体混合物经多次部分汽化,所得到液相中易挥发组分的含量就越低,最后可得到几乎纯态的难挥发组分。

存在问题:每一次部分汽化和部分冷凝都会产生部分中间产物,致使最终得到的纯产品量极少,而且设备庞杂,能量消耗大。

为解决上述问题,工业生产中精馏操作采用精馏塔进行,同时并多次进行部分汽化和多次部分冷凝。

2.塔板上汽液两相的操作分析图1为板式塔中任意第n块塔板的操作情况。

如原料液为双组分混合物,下降液体来自第n-1块板,其易挥发组分的浓度为x n-1,温度为t n-1。

上升蒸气来自第n+1块板,其易挥发组分的浓度为y n+1,温度为t n+1。

当气液两相在第n块板上相遇时,t n+1>t n-1,因而上升蒸气与下降液体必然发生热量交换,蒸气放出热量,自身发生部分冷凝,而液体吸收热量,自身发生部分气化。

由于上升蒸气与下降液体的浓度互相不平衡,如2所示,液相部分气化时易挥发组分向气相扩散,气相部分冷凝时难挥发组分向液相扩散。

结果下降液体中易挥发组分浓度降低,难挥发组分浓度升高;上升蒸气中易挥发组分浓度升高,难挥发组分浓度下降。

若上升蒸气与下降液体在第n块板上接触时间足够长,两者温度将相等,都等于t n,气液两相组成y n与x n相互平衡,称此塔板为理论塔板。

实际上,塔板上的气液两相接触时间有限,气液两相组成只能趋于平衡。

图1塔板上的传质分析图2 精馏过程的t-x-y示意图由以上分析可知,气液相通过一层塔板,同时发生一次部分汽化和一次部分冷凝。

通过多层塔板,即同时进行了多次进行部分汽化和多次部分冷凝,最后,在塔顶得到的气相为较纯的易挥发组分,在塔底得到的液相为较纯的难挥发组分,从而达到所要求的分离程度。

3.精馏必要条件为实现分离操作,除了需要有足够层数塔板的精馏塔之外,还必须从塔底引入上升蒸汽流(气相回流)和从塔顶引入下降的液流(液相回流),以建立气液两相体系。

塔底上升蒸汽和塔顶液相回流是保证精馏操作过程连续稳定进行的必要条件。

没有回流,塔板上就没有气液两相的接触,就没有质量交换和热量交换,也就没有轻、重组分的分离。

、精馏操作流程精馏过程可连续操作,也可间歇操作。

精馏装置系统一般都应由精馏塔、塔顶冷凝器、塔底再沸器等相关设备组成,有时还要配原料预热器、产品冷却器、回流用泵等辅助设备。

连续精馏装置流程如下图,所示。

以板式塔为例,原料液预热至指定的温度后从塔的中段适当位置加入精馏塔,与塔上部下降的液体汇合,然后逐板下流,最后流入塔底,部分液体作为塔底产品,其主要成分为难挥发组分,另一部分液体在再沸器中被加热,产生蒸气,蒸气逐板上升,最后进入塔顶冷凝器中,经冷凝器冷凝为液体,进入回流罐,一部分液体作为塔顶产品,其主要成分为易挥发组分,另一部分回流作为塔中的下降液体。

通常,将原料加入的那层塔板称为加料板。

加料板以上部分,起精制原料中易挥发组分的作用,称为精馏段,塔顶产品称为馏出液。

加料板以下部分(含加料板),起提浓原料中难挥发组分的作用,称为提馏段,从塔釜排出的液体称为塔底产品或釜残液精馏塔的操作一、影响精馏操作的主要因素对于现有的精馏装置和特定的物系,精馏操作的基本要求是使设备具有尽可能大的生产能力,达到预期的分离效果,操作费用最低。

影响精馏装置稳态、高效操作的主要因素包括操作压力、进料组成和热状况、塔顶回流、全塔的物料平衡和稳定、冷凝器和再沸器的传热性能,设备散热情况等。

以下就其主要影响因素予以简要分析。

1.物料平衡的影响和制约根据精馏塔的总物料衡算可知,对于一定的原料液流量F和组成x F,只要确定了分离程度x D和x W,馏出液流量D和釜残液流量W也就被确定了。

而x D和x W决定了汽液平衡关系、x F、q、R和理论板数N T(适宜的进料位置),因此D和W或采出率D/F与W/F只能根据x D 和x W确定,而不能任意增减,否则进、出塔的两个组分的量不平衡,必然导致塔内组成变化,操作波动,使操作不能达到预期的分离要求。

在精馏塔的操作中,需维持塔顶和塔底产品的稳定,保持精馏装置的物料平衡是精馏塔稳态操作的必要条件。

通常由塔底液位来控制精馏塔的物料平衡。

2、塔顶回流的影响回流比是影响精馏塔分离效果的主要因素,生产中经常用回流比来调节、控制产品的质量。

例如当回流比增大时,精馏产品质量提高;反之,当回流比减小时,x D减小而x W增大,使分离效果变差。

回流比增加,使塔内上升蒸汽量及下降液体量均增加,若塔内汽液负荷超过允许值,则可能引起塔板效率下降,此时应减小原料液流量。

调节回流比的方法可有如下几种。

(1)减少塔顶采出量以增大回流比。

(2)塔顶冷凝器为分凝器时,可增加塔顶冷剂的用量,以提高凝液量,增大回流比。

(3)有回流液中间贮槽的强制回流,可暂时加大回流量,以提高回流比,但不得将回流贮槽抽空。

必须注意,在馏出液采出率D/F规定的条件下,籍增加回流比R以提高x D的的方法并非总是有效。

此外,加大操作回流比意味着加大蒸发量与冷凝量,这些数值还将受到塔釜及冷凝器的传热面的限制。

3.进料热状况的影响当进料状况(x F和q)发生变化时,应适当改变进料位置,并及时调节回流比R。

一般精馏塔常设几个进料位置,以适应生产中进料状况,保证在精馏塔的适宜位置进料。

如进料状况改变而进料位置不变,必然引起馏出液和釜残液组成的变化。

进料情况对精馏操作有着重要意义。

常见的进料状况有五种,不同的进料状况,都显著地直接影响提馏段的回流量和塔内的汽液平衡。

精馏塔较为理想的进料状况是泡点进料,它较为经济和最为常用。

对特定的精馏塔,若x F减小,则将使x D和x W均减小,欲保持x D不变,则应增大回流比。

4.塔釜温度的影响釜温是由釜压和物料组成决定的。

精馏过程中,只有保持规定的釜温,才能确保产品质量。

因此釜温是精馏操作中重要的控制指标之一。

提高塔釜温度时,则使塔内液相中易挥发组分减少,同时,并使上升蒸汽的速度增大,有利于提高传质效率。

如果由塔顶得到产品,则塔釜排出难挥发物中,易挥发组分减少,损失减少;如果塔釜排出物为产品,则可提高产品质量,但塔顶排出的易挥发组分中夹带的难挥发组分增多,从而增大损失。

因此,在提高温度的时候,既要考虑到产品的质量,又要考虑到工艺损失。

一般情况下,操作习惯于用温度来提高产品质量,降低工艺损失。

当釜温变化时,通常是用改变蒸发釜的加热蒸汽量,将釜温调节至正常。

当釜温低于规定值时,应加大蒸汽用量,以提高釜液的汽化量,使釜液中重组分的含量相对增加,泡点提高,釜温提高。

当釜温高于规定值时,应减少蒸汽用量,以减少釜液的汽化量,使釜液中轻组分的含量相对增加,泡点降低,釜温降低。

此外还有与液位串级调节的方法等。

5.操作压力的影响塔的压力是精馏塔主要的控制指标之一。

在精馏操作中,常常规定了操作压力的调节范围。

塔压波动过大,就会破坏全塔的气液平衡和物料平衡,使产品达不到所要求的质量。

提高操作压力,可以相应地提高塔的生产能力,操作稳定。

但在塔釜难挥发产品中,易挥发组分含量增加。

如果从塔顶得到产品,则可提高产品的质量和易挥发组分的浓度。

影响塔压变化的因素是多方面的,例如:塔顶温度,塔釜温度、进料组成、进料流量、回流量、冷剂量、冷剂压力等的变化以及仪表故障、设备和管道的冻堵等,都可以引起塔压的变化。

例如真空精馏的真空系统出了故障、塔顶冷凝器的冷却剂突然停止等都会引起塔压的升高。

对于常压塔的压力控制,主要有以下三种方法。

(1)对塔顶压力在稳定性要求不高的情况下,无需安装压力控制系统,应当在精馏设备(冷凝器或回流罐)上设置一个通大气的管道,以保证塔内压力接近于大气压。

(2)对塔顶压力的稳定性要求较高或被分离的物料不能和空气接触时,若塔顶冷凝器为全凝器时,塔压多是靠冷剂量的大小来调节。

(3)用调节塔釜加热蒸汽量的方法来调节塔釜的气相压力。

在生产中,当塔压变化时,控制塔压的调节机构就会自动动作,使塔压恢复正常。

当塔压发生变化时,首先要判断引起变化的原因,而不要简单地只从调节上使塔压恢复正常,要从根本上消除变化的原因,才能不破坏塔的正常操作。

如釜温过低引起塔压降低,若不提釜温,而单靠减少塔顶采出来恢复正常塔压,将造成釜液中轻组分大量增加。

由于设备原因而影响了塔压的正常调节时,应考虑改变其它操作因素以维持生产,严重时则要停车检修。

精馏塔的开车、停车操作(一)开车操作(1)接到开车命令后,马上与有关岗位联系,进行开车。

(2)严格遵守工艺规程,岗位操作法,加强巡回检查。

(3)精心调节。

进料要求平稳,塔釜见液面后,按其升温速度缓慢升温至工艺指标。

随着塔压力的升高,逐渐排除设备内的惰性气体,并逐渐加大塔顶冷凝器的冷剂量,当回流液槽的液面达1/2以上时,开始打回流。

当釜液面达2/3时,可根据釜温的情况,决定是否采出釜液或减少以至停止塔的进料量,但是一定要保持塔釜液面在1/2~2/3处。

操作平稳后,应进行物料分析,对不合格的物料可进行少量地采出或全回流操作,待分析合格后,转入连续生产。

空塔加料时,由于没有回流液体,精馏段的塔板上是处于干板操作的状态。

由于没气液接触,气相中的难挥发组分容易被直接带入精馏段。

如果升温速度过快,则难挥发组分会大量地被带到精馏段,而不易为易挥发组分所置换,塔顶产品的质量不易达到合格,造成开车时间长。

当塔顶有了回流掖,塔板上建立了液体层后,升温速度可适当的提高。

减压精馏塔的升温速度,对于开车成功与否的影响,将更为显著。

例如,对苯酚的减压精馏,已有经验证明,升温速度一般应维持在塔内上升蒸汽的速度为1.5~3米/秒,每块塔板的阻力为1~3mmhg。

如果升温速度太快,则顶部尾气的排出量太大,真空设备的负荷增大,在真空泵最大负荷的限制下,可能使塔内的真空度下降,开车不易成功。