运料小车的模拟控制(西门子)

运料小车地PLC控制系统实验

运料小车的PLC控制实验一、实验目的1.学会用PLC 解决一个实际问题的思路。

2.熟悉PLC 指令的功能。

3.掌握程序设计中起保停电路、自锁电路和互锁电路的设计方法。

二、实验器材和设备1.FX 系列PLC 一台2.FX-10P-E 或FX-20P-E 手持编程器一台3.模拟开关板一块4.编程电缆5.若干连接导线和PLC电源线6.接触器三个,一个输出控制卸料的电磁铁,一个热继电器,三个热继电器7.3个按钮开关、2个行程开关8.装有三相异步电动机的小车9.熔断器一个10.三极开关一个三、实验原理1.运料小车是工业送料的主要设备之一,小车通常采用电动机驱动,电动机正转小车前进,电动机反转小车后退。

将PLC应用到运料小车电气控制系统,可实现运料小车的自动化控制,降低系统的运行费用。

PLC运料小车电气控制系统具有连线简单,控制速度快,精度高,可靠性和可维护性好,安装、维修和改造方便等优点。

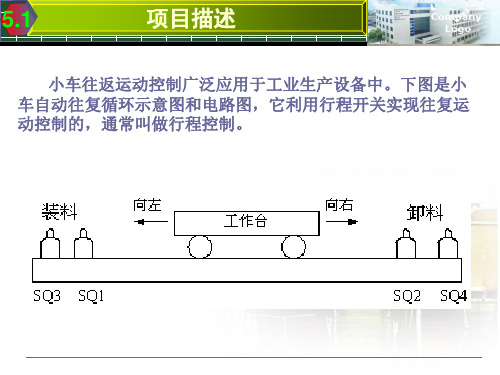

工作过程如下:a. 小车启动后,前进到A地。

然后做以下往复运动:到A地后停2分钟等待装料,然后自动走向B。

到B地后停2分钟等待卸料,然后自动走向A。

b. 小车可停在任意位置运料小车2. 运料小车的控制系统主回路三相异步电动机正反转电路图3. 运料小车控制系统控制回路传统运料小车大都是继电器控制。

以继电器为主的运料小车控制系统的控制回路如下图所示。

运料小车继电器控制电路4. 运料小车控制系统的控制系统构成图运料小车控制系统图5.PLC的选用根据运料小车输入输出设备的分配,在I/O方面只需要6个输入口和3个输出口,同时考虑适当的余量,选用FX2N-16MR的PLC即可。

6. PLC外部接线图运料小车由一台三相异步电动机拖动,电机正转,小车向右行,电机反转,小向左行。

小车控制系统的输入,输出设备与PLC的I/O端对应的外部接线图如图所示。

运料小车PLC外部接线图7. 运料小车I/O 分配表这个控制系统的输入有2个启动按钮开关、1个停止按钮开关、2个行程开关、热继电器共6输入点。

运料小车PLC控制系统的设计

运料小车PLC控制系统的设计一、运料小车PLC控制系统设计要求控制要求:小车起动后,前进到A地。

然后做以下往复运动.到A地后停5分钟等待装料,然后自动走向B,到B地后停4分钟等待卸料,然后自动走向A。

有过载和短路保护。

小车可停在任意位置二、PLC选用根据运料小车输入输出设备的分配,在I/O方面只需要6个输入口和2个输出口,选用西门子S7—300PLC即可。

三、系统主电路和控制电路控制电路四、PLC I/O接线图和I/O分配根据运料小车运动控制的要求,按下启动按钮SB1后,运料小车系统开始工作,碰到装料点A的行程开关开始进行装料,5分钟装料结束后小车自动左行。

碰到卸料点B的行程开关后停车并卸料,4分钟后卸料完毕,小车右行,碰到装料点A的行程开关时,小车停止并装料,如此反复。

六、运料小车控制系统梯形图七、在step7环境下建立项目、硬件组态、建立符号表及仿真调试过程二○一一~二○一二学年第一学期信息科学与工程学院课程设计报告书课程名称:PLC课程设计班级:电气0901学号:200904396082姓名:连照培指导教师:二○一一年十一月八、课程总结早期运料小车电气控制系统多为继电器—接触器组成的复杂系统,这种系统存在设计周期长、体积大、成本高等缺陷,几乎无数据处理和通信功能,必须有专人负责操作。

将PLC应用到运料小车电气控制系统,可实现运料小车的自动化控制,降低系统的运行费用。

PLC运料小车电气控制系统具有连线简单,控制速度快,精度高,可靠性和可维护性好,安装。

维修和改造方面的优点。

通过本次设计,让我很好的锻炼了理论联系实际,与具体项目、课题相结合开发、设计产品的能力。

既让我们懂得了怎样把理论应用于实际,又让我们懂得了在实践中遇到的问题怎样用理论去解决。

在本次设计中,我们还需要大量的以前没有学到过的知识,于是图书馆和网络成了我们很好的助手。

在查阅资料的过程中,我们要判断优劣、取舍相关知识,不知不觉中我们查阅资料的能力也得到了很好的锻炼。

PLC课程设计---运料小车控制模拟

1 概述1.1 PLC的基本概念在PLC的发展过程中,美国电器制造商协会(NEMA)经过四年的调查,于1980年把这种新型的控制器正式命名为可编程控制器(Programmable Controller),英文缩写为PC,并且作如下定义:“可编程控制器是一种数字运算操作的是的电子系统,专为在工业环境下应用而设计。

它使用可编程序的存储器来存储指令,用来在其内部存储执行逻辑运算,顺序控制,计数,计时和算术运算等操作的指令。

并且通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关外部设备,都应按易于与工业系统联成一个整体,易于扩充其功能的原则设计。

”定义强调了PLC应直接应用于工业环境,它必须有很强的抗干扰能力,广泛的适应能力和应用范围。

这是区别于一般微机控制系统的一个重要特征。

1.2 PLC的发展PLC自问世以来,经过40多年的发展,在美,德,日等工业发达的国家已成为重要的产业之一。

世界总销售额不断上升,生产厂家不断涌现,品种不断翻新,产量产值大幅度上升而价格不断下降。

目前,世界上有200多个厂家,较有名的公司有美国:AB通用电气,莫迪康公司;日本:三菱,富士,欧姆龙,松下电工等:德国:西门子公司;法国:TE施耐德公司;韩国:三星,LG公司等。

1.3 PLC的发展趋势(一)大型化为适应大规模控制系统的要求,大型PLC向着大存储容量,高速度,高性能,增加I|O点数的发展方向。

主要表现在以下几个方面:1.增强网络通信功能:;2.发展智能模块;3.外部故障诊断功能;4.编程语言、编程工具标准化、高级化5.实现软件、硬件标准化6.编程组态软件发展迅速(二)小型化发展小型PLC,其目的是为了占领广大的、分散的、中小型的工业控制场合,使PLC不仅成为继电器控制柜的替代物,而且超过继电器控制系统的功能。

小型PLC朝着简易化、体积小、功能强、价格低的方向发展。

1.4 PLC的主要功能1.开关量逻辑控制;2.模拟量控制;3.闭环过程控制;4.定时控制;5.计数控制;6.顺序(步进)控制;7.数据处理;8.通信和联网。

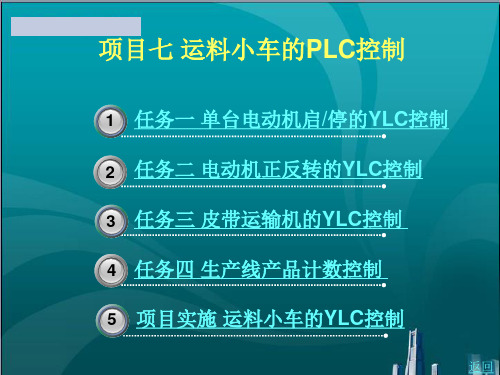

运料小车的PLC控制

任务一 单台电动机启/停的PLC控制

(二)STEP7一Micro/WIN编程软件的使用 STEP7一Micro/WIN编程软件是基于Window*的应用软件,它是西门子

公司专门为S7一200系列PLC而设计开发的,是S7 - 200系列PLC必不 可少的开发工具。这里主要介绍STEP7一Micro/WIN4. 0版本的使用。 1.S下EP7一Micro/WIN V4. 0编程软件介绍 (1)软件安装。 将STEP7一Micro/WIN V4. 0的安装光盘插入PC机的CD一ROM中,安 装向导程序将自动启动并引导用户完成整个安装过程。用户还可以在安 装目录中双击setup.txt图标,进入安装向导,按照安装向导完成软件的 安装。其步骤如下: ①选择安装程序界面的语言,系统默认使用英语;

上一页 下一页 返回

任务一 单台电动机启/停的PLC控制

(4)数据采集与监控。 由于PLC是在控制现场实行控制,所以能够把控制现场的数据采集下来,

用数学运算、数据传送等指令,完成对数据的采集、分析和处理。对于 这种应用,目前较普遍采用的方法是PLC加上触摸屏,这样既可随时观 察采集下来的数据又能及时进行统计分析。 (5)联网、通信及集散控制。 PLC通过网络通信模块以及远程I/0控制模块,可实现PLC与PLC之间、 PLC与上位机之间的通信、联网;实现PLC分布控制,计算机集中管理的 集散控制,增加系统的控制规模,满足工厂自动化(FA)系统发展的需要。

上一页 下一页 返回

任务一 单台电动机启/停的PLC控制

(2)使用维护方便。 用可编程控制器完成一项控制工程时,由于其硬、软件齐全,所以设计

和施工可同时进行,从而缩短了施工周期。同时,由于用户程序大都可 以在实验室里模拟调试,所以也大大缩短了设计施工周期。 (3)可靠性高,抗干扰能力强。 传统的继电器控制系统中使用了大量的中间继电器、时间继电器,容易 出现故障。PLC用软件代替大量的中间继电器和时间继电器,仅剩下与 输入和输出有关的少量硬件,所以大大减少了因触点接触不良而造成的 故障。 (4)系统的设计、安装、调试工作量少。

运料小车plc控制的应用原理

运料小车PLC控制的应用原理1. 概述本文档将介绍运料小车PLC(可编程逻辑控制器)控制的应用原理。

运料小车是一种用于运输物料的机械设备,通过PLC控制,能够实现自动化的运输和搬运功能。

本文将重点介绍PLC控制系统的硬件组成和工作原理,并提供一个示例程序说明PLC控制运料小车的具体实现方法。

2. PLC控制系统硬件组成PLC控制系统通常由以下几个主要组成部分组成:•PLC主机:负责接收输入信号、执行控制逻辑并输出控制信号的核心设备。

•输入/输出模块:用于连接传感器、执行器等外部设备与PLC主机之间的接口模块,将外部信号输入到PLC主机,并将PLC主机输出的控制信号传送给外部设备。

•电源模块:为PLC主机和其他模块提供电力供应。

•编程端口:用于编程和调试PLC控制程序的接口。

3. PLC控制系统工作原理PLC控制系统的工作原理如下:1.输入信号采集:PLC控制系统通过输入模块连接传感器等外部设备,可以获取物料位置、速度、传感器状态等输入信号。

2.控制逻辑执行:基于输入信号,PLC主机中的控制逻辑程序会根据预设的算法和规则进行判断和计算,并产生相应的输出控制信号。

3.输出信号控制:PLC控制系统通过输出模块连接执行器等外部设备,将PLC主机产生的控制信号传送到相关设备,如运动控制器、电动机驱动器等。

这些设备根据信号进行动作,并完成物料运输、搬运等操作。

4. PLC控制运料小车示例程序下面是一个示例程序,演示了如何使用PLC控制运料小车的运输过程。

1. 初始化:- 启动电源- 等待输入信号2. 判断当前状态:- 如果传感器信号为料仓有物料,则执行步骤3- 如果传感器信号为料仓无物料,则执行步骤43. 运输物料:- 控制运料小车启动并向指定位置运动- 到达目标位置后,停止运动- 等待输入信号4. 等待物料进料:- 等待输入信号- 如果传感器信号为料仓有物料,则执行步骤3- 如果传感器信号为料仓无物料,则循环执行步骤45. 关闭系统:- 停止运料小车的运动- 断开电源供应5. 总结本文介绍了运料小车PLC控制的应用原理。

运料小车的PLC控制系统

(3)O/ON指令使用说明

1)O/ON指令可作为并联一个触点指令,紧接在LD/LDN指令 之后用,即对其前面的LD/LDN指令所规定的触点并联一个 触点,可以连续使用。

2)若要并联连接两个以上触点的串联回路时,须采用OLD指 令。

3)ON操作数:IQM、SM、V、S、T、C。

4.电路块的串联指令ALD (1)指令功能 ALD:块“与”操作,用于串 联连接多个并联电路绢成的电 路块。 (2)指令格式(如图所示)

(1)触点代表CPU对存储器的读操作,动合触点和存储器的位状态 一致,而动断触点和存储器的位状态相反。且用户程序中同一触点可 使用无数次。

(2)线圈代表CPU对存储器的写操作,若线圈左侧的逻辑运算结果

为“1”,则表示能流能够达到线圈,CPU将该线圈所对应的存储器

的位置位为“1”;若线圈左侧的逻辑运算结果为“0”,则表示能流不

(3)LD/LDN,=指令使用说明 1)LD/LDN指令用于与输入公共母线(输入母线)相联的接点,也可与

OLD、ALD指令配合使用于分支回路的开头。 2)=指令用于Q、M、SM、T、C、 V、S,但不能用于输入映像寄存器I。

输出端不带负载时,控制线圈应尽量使用M或其他,而不用Q。 3)可以并联使用任意次,但不能串联,如图2-10所示。 4)LD/LDN的操作数:I、Q、M、SM、T、C、V、S。 5)=(OUT)的操作数:Q、M、SM、T、C、V、S。

出衡量具有特殊性。

上一页 下一页 返回

第一节 员工的培训管理

4.员工培训方式

培训方式的选择得当与否,直接关系到培训的 实施和培训效果的好坏。培训的具体方式是多 样的。

(1)按培训性质的不同分为代理性培训和亲 验性培训两种。

送料小车自动往返的PLC控制

3

输入输出接口

Company Logo

内部电路

R1

I0.0

5 .6 k S1

D1

Q1

R2

1k

D2

1M

M

DC

L+

2 4v

3

输入输出接口

Company Logo

❖ 3. 热电偶、热电阻扩展模块

❖ 4. PROFIBUS-DP通信模块

5.5 S7-200 PLC内部器件

Company Logo

31

PLC数据类型

2

编址方式

3

寻址方式

4

元件功能及地址分配

31

PLC数据类型

Company Logo

❖ 最基本的存储单位是位(bit),8位二进制数组成1个 字节(Byte),其中的第0位为最低位(LSB),第7位为 最高位(MSB)。两个字节(16位)组成1个字(Word), 两个字(32位)组成1个双字(Double word)。把位、 字节、字和双字占用的连续位数称为长度。

2

PLC基本组成

Company Logo

❖ 可编程控制器主要由CPU、存储器、基本I/O接口电路、 外设接口、编程装置、电源等组成

输入 信号

输

输

入

出

接

CPU

接

口

存储器

口

电

单元

电

路

路

编程装置

输出 设备

2

PLC基本组成

Company Logo

运料小车的PLC控制

- - -.PLC技术及应用课程设计〔论文〕题目:运料小车的PLC控制院〔系〕:电气工程学院专业班级:学号:指导教师:〔签字〕起止时间:2课程设计〔论文〕任务及评语院〔系〕:电气工程学院教研室:自动化- - 总结资注:成绩:平时20% 论文质量60% 辩论20% 以百分制计算摘要可编程控制器是一种新型的通用控制装置,它将传统的继电器-接触器控制技术、计算机技术和通讯技术融为一体,专门为工业控制而设计,这一新型的通用自动控制装置以其高可靠性、较强的工作环境适应性和极为方便的使用性能,深受自动化领域技术人员的普遍欢送。

运料小车在现代化的工厂中普遍存在。

传统的工厂依靠人力推车运料,这样浪费了大量的人力物力,降低了生产效率。

本设计采用PLC控制运料小车,驱动设备为电动机,程序设计采用梯形图,小车往返于各个工位,使生产自动化,智能化,大大提高了生产效率,降低了劳动本钱。

关键词:可编程控制器〔PLC〕;自动控制;运料小车;目录第1章绪论1第2章课程设计的方案22.1概述22.2系统组成总体构造2第3章硬件设计43.1可编程控制器〔PLC〕43.2PLC的选型53.3I/O地址分配表53.4PLC的外部接线6第4章软件设计84.1运料小车控制系统流程图84.2运料小车控制系统梯形图9第5章课程设计总结14参考文献15第1章绪论可编程控制器是在计算机技术、通信技术和继电器控制技术的开展根底上开发起来的,最初叫做可编程逻辑控制器〔Programmable Logic Controller〕,即PLC,现已广泛应用于工业控制的各个领域。

它以微处理器为核心,用编写的程序不仅可以进展逻辑控制,还可以定时、计数和算术运算等,并通过数字量和模拟量的输入/输出来控制机械设备或生产过程。

20世纪60年代以前,汽车流水线的自动控制系统根本上都采用传统的继电器控制。

在60年代初,美国汽车制造业竞争越发剧烈,而汽车的每一次更新的周期越来越短,这样对汽车流水线的自动控制系统更新就越来越频繁,原来的继电器控制就需要经常地重新设计和安装,从而延缓了汽车的更新间。

【西门子PLC编程实例】运料小车控制系统

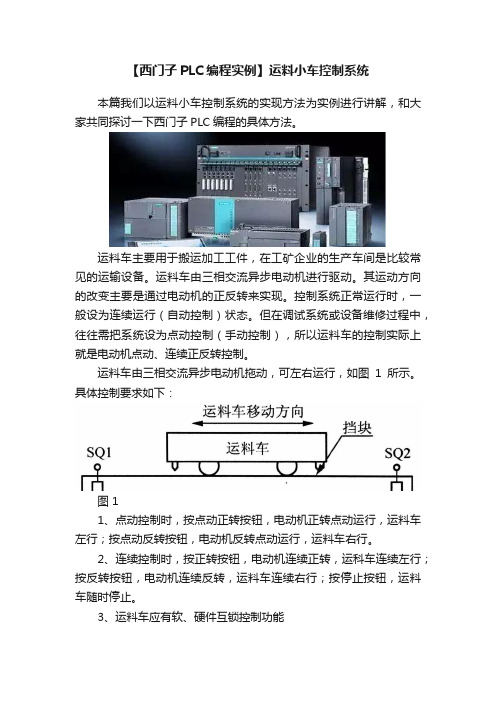

【西门子PLC编程实例】运料小车控制系统本篇我们以运料小车控制系统的实现方法为实例进行讲解,和大家共同探讨一下西门子PLC编程的具体方法。

运料车主要用于搬运加工工件,在工矿企业的生产车间是比较常见的运输设备。

运料车由三相交流异步电动机进行驱动。

其运动方向的改变主要是通过电动机的正反转来实现。

控制系统正常运行时,一般设为连续运行(自动控制)状态。

但在调试系统或设备维修过程中,往往需把系统设为点动控制(手动控制),所以运料车的控制实际上就是电动机点动、连续正反转控制。

运料车由三相交流异步电动机拖动,可左右运行,如图1所示。

具体控制要求如下:图 11、点动控制时,按点动正转按钮,电动机正转点动运行,运料车左行;按点动反转按钮,电动机反转点动运行,运料车右行。

2、连续控制时,按正转按钮,电动机连续正转,运科车连续左行;按反转按钮,电动机连续反转,运料车连续右行;按停止按钮,运料车随时停止。

3、运料车应有软、硬件互锁控制功能要求用前面已经学过的编程元件和方法试着编写PLC控制编程(梯形图):(1)用触点线圈指令编程;(2)用置位复位指令编程;(3)用跳转与跳转标号指令编程。

一、设计电气原理图1、选择电器元件及PLC型号输入信号:点动正转按钮1个、点动反转按钮1个、连续正转按钮1个、连续反转按纽1个、停止按钮1个,输入信号共5个,要占用5个输入端子,所以PLC输入至少需5点。

(这里说明一下,限位因篇幅的原因,不做考虑)。

输出信号:正转接触器1个、反转接触器1个,占用PLC两个输出端子,所以PLC输出至少需2点。

查西门子PLC用户手册可知,CPU221主机输入6点、输出4点,能满足实际需求的输入5点输出2点的要求。

因PLC控制电动机,所以继电器输出型的PLC就能满足要求,选择CPU221继电器输出型的PLC即可。

2、设计电气原理图电气原理图见图2所示。

图 2二、控制程序设计1、用触点指令编程运料车的控制要求既有点动又有连续正反转控制功能,用中间继电器进行状态转换后就很较易实现要求,如图3所示,网络1、网络3实现了既能点动又能连续的正转控制,网络2、网络4实现了既能点动又能连续的反转控制。

步进指令综合实训8.运料小车模拟控制

表6-2-8 输入输出I/O分配

输入

输入元件 SB1 功能作用 启动按钮 输入继电器 X000 输出元件 KM1

输出

控制对象 电机正转 输出继电器 Y000

SB2

SQ1 SQ2

停止按钮

前限位 后限位

X001

X002 X003

KM2

运料小车模拟控制

XXXXX XXXXX

任务描述

如图6-2-36所示为运料小车的模拟控制示意图:

图6-2-36

运料小车的模拟控制示意图

任务描述

请根据图6-2-37所示的电路图进行操作,完成下列控制任务:

图6-2-37(a)

小车驱动电机的主电路

任务描述

请根据图6-2-37所示的电路图进行操作,完成下列控制任务:

图6-2-37(b)

运料小车的模拟系统控制电路图

控制要求

SB1为运料小车启动按钮,SB2为停止按钮。按下启

1

动按钮后,运料小车开始运行,按下停止按钮后,

运料小车必须完成当前正在搬运的物料,并返回初

始位置后才能停止工作。

运料小车初始位置要求:运料小车卸料完毕后向左

2

前进2S的位置为运料小车的初始位置。

控制要求

运料小车运行过程:控制系统启动后,运料小车从初始位

置出发,向左前进到限位开关SQ1处停止,料斗的料阀YV1 打开,小车开始装料,5S后小车装料完成,料斗的料阀 YV1自动关闭,小车向右后退到卸料口处的后限位开关SQ2 处停止,小车底门放料阀YV2打开,开始卸料,5S后卸料 完成,小车底门放料阀自动关闭,小车向左前行2S回到初 始位置。如果在此过程中没有按下停止按钮,则运料小车

基于西门子PLC_货物运输控制系统

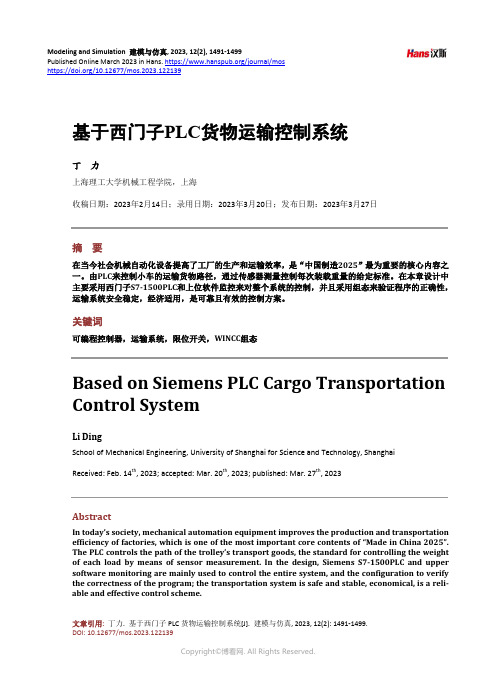

Modeling and Simulation 建模与仿真, 2023, 12(2), 1491-1499 Published Online March 2023 in Hans. https:///journal/mos https:///10.12677/mos.2023.122139基于西门子PLC 货物运输控制系统丁 力上海理工大学机械工程学院,上海收稿日期:2023年2月14日;录用日期:2023年3月20日;发布日期:2023年3月27日摘要在当今社会机械自动化设备提高了工厂的生产和运输效率,是“中国制造2025”最为重要的核心内容之一。

由PLC 来控制小车的运输货物路径,通过传感器测量控制每次装载重量的给定标准。

在本章设计中主要采用西门子S7-1500PLC 和上位软件监控来对整个系统的控制,并且采用组态来验证程序的正确性,运输系统安全稳定,经济适用,是可靠且有效的控制方案。

关键词可编程控制器,运输系统,限位开关,WINCC 组态Based on Siemens PLC Cargo Transportation Control SystemLi DingSchool of Mechanical Engineering, University of Shanghai for Science and Technology, ShanghaiReceived: Feb. 14th , 2023; accepted: Mar. 20th , 2023; published: Mar. 27th , 2023AbstractIn today’s society, mechanical automation equipment improves the production and transportation efficiency of factories, which is one of the most important core contents of “Made in China 2025”. The PLC controls the path of the trolley’s transport goods, the standard for controlling the weight of each load by means of sensor measurement. In the design, Siemens S7-1500PLC and upper software monitoring are mainly used to control the entire system, and the configuration to verify the correctness of the program; the transportation system is safe and stable, economical, is a reli-able and effective control scheme.丁力KeywordsProgrammable Logic Controller, Transport Systems, Limit Switches, WINCC ConfigurationCopyright © 2023 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY 4.0)./licenses/by/4.0/1. 引言随着当今社会科学技术发展越来越快,各类物料输送的生产线对自动化智能化程度的要求也越来越高,面对越来越大的压力,不但要充分考虑国内的主要竞争对手,国外市场的竞争也愈来愈激烈。

实训五 装卸料小车的模拟控制

实训五装卸料小车的模拟控制

一、实训目的

1.用FX2N系列PLC按工艺流程写出梯形图、语句表。

2.用模拟设置控制装料小车的自动控制系统。

3.按基本指令编制的程序,进行程序输入并完成系统、调试。

二、实训说明

1. 启动按钮S01用来开启运料小车,停止按钮S02用来立即停止运料小车。

2. 工作流程:

(1)按S01启动按钮,小车装料10秒后,第一次由1号仓送料到2号仓后,停留5秒卸料,然后空车返回到1号仓停留10秒装料;

(2)小车第二次由1号仓送料到3号仓后,停留8秒卸料,然后空车返回1号仓停留10秒装料;

(3)然后在重新工作上述工作过程。

(4)按下S02小车立即停止。

三、实训面板图

四、实训步骤

输入输出端口配置

输入设备输入端口编号

所有的COM端均短接,24V+接V+。

五、设计电路图

六、程序设计。

plc控制自动运料小车

毕业设计项目说明书设计题目 PLC控制自动运料小车专业机电一体化技术班级:机电13301班学号: ************设计者:指导教师:***完成时间: 2016年5月20号目录摘要、关键词 (1)第一章绪论1.1 选题意义............................................................ (2)1.2 设计内容及要求 (3)1.3 系统流程图的设计 (3)第二章系统硬件选择2.1 系统硬件的选型................................... .. (5)机械手驱动马达 (5)2.2 传感器 (6)2.2.1传感器的选型原则 (6)2.2.2 传感器的设计 (8)2.3 PLC的选择 (9)2.3.1 PLC选型 (9)2.3.2 梯形图的概述………………………………........ ... ..(10)2.4 工作台控制 (11)2.5 机械手的设计 (12)2.5.1 机械手概述 (12)2.5.2 机械手选材 (12)2.5.3混料箱设计 (13)2.6自动送料小车设计 (13)2.6.1自动送料小车概述 (13)2.6.2小车分析及计算 (13)2.6.3自动送料小车传动设计 (31)第三章系统控制设计3.1 PLC输入输出地址分配 (33)3.2 电气控制的设计 (34)3.3 送料小车系统PLC梯形图设计 (36)3.4程序指令表 (38)结束语............................................................................................. .(40) 致谢.. (41)参考文献................................................................................... ...... (42)PLC控制自动运料小车摘要近年来,随着科学技术的进步和微电子技术的迅猛发展,可编程逻辑控制器技术已经广泛应用于自动化控制领域,可编程逻辑控制器以其高可靠性和操作简单等特点,已经形成了一种工业趋势。

项目2 运料小车的PLC控制

PLC原理及应用

模块3

提高应用模块

项目拓展

项目2 制

运料小车的PLC控

本项目只是编程的方法与常用的经验编程法编程有所不同。虽然只 是控制小车向左向右两个方向运行,但这个控制不是单纯的正转和 反转的控制,涉及到控制信息的采集、数据的比较,这就需要使用 功能指令实现控制要求,若采用基本指令进行编程的话,就要复杂 许多。本项目的控制与电梯的控制有些相似,可采用类似的方法编 写电梯的控制程序。

11

12

常用电动工具

连接导线

套

条

1

若干

PLC原理及应用

模块3

提高应用模块

项目实施

(四) 按I/O接线图完成接线

按图3-2-8接好线路。 输入端的接线: (1)连接PLC的输入端外接元件; (2)连接PLC的输入公共端与外接 元件的公共端; 输出端的接线: (1)连接PLC的输出端外接元件; (2)将外接元件的公共端与电源 的负极连接起来; (3)将电源的正极与PLC的输出公 共端连接起来。

项目2 制

运料小车的PLC控

图3-2-9

运料小车的PLC控制项目实物模拟接线图

PLC原理及应用

模块3

提高应用模块

项目实施

(五)程序编写 1.控制信息数据的采集

项目2 制

运料小车的PLC控

图3-2-10 控制信息数据的采集控制程序

PLC原理及应用

模块3

提高应用模块

项目实施

(五)程序编写 2.小车所在位置信息的确定

模块3

提高应用模块

项目2 运料小车的PLC控制

PLC原理及应用

模块3

提高应用模块

项目2 制

运料小车的PLC控

《PLC编程与应用(西门子)》项目2 任务二自动往返送料小车的PLC控制

1.通电延时型定时器(TON)

当使能端输入接通时,定时器开始计时,当前值从0开始递增,当前值大于或等于设定值时,该定时器被置位(输出状态位置1)。当达到设定值后,定时器继续计时,一直计到最大值32767。当使能端输入断开时,定时器复位(当前值清零,输出状态位置0)。

2.有记忆的通电延时型(TONR)

对于长时间延时电路,可以使用多个定时器串连使用,延时时间等于多个定时器延时时间相加。

例题2:编制用PLC定时器控制的报警闪烁程序,要求报警时指示灯亮5秒,灭2秒,如此反复。

例题3:如图2-2-7所示为一灯塔,L1~L8为指示灯。要求:接通SD启动开关2秒后,L1指示灯点亮,又经过2秒后L2~L4同时点亮,再经过2秒后,L5~L8同时点亮;断开SD启动开关,3秒后L1熄灭,又经过3秒后L2~L4同时熄灭,再经过3秒后L5~L8同时熄灭,设计PLC的控制程序。

2.能根据控制要求编写程序并正确安装接线、调试程序。

教学重点

1.定时器、置位、复位等指令的功能及其编程格式。

2.用定时器、置位、复位等指令编程的方法。

3.根据控制要求编写程序并安装接线、调试程序。

教学难点

根据控制要求用定时器、置位、复位等指令编写程序。

教学方法

教学手段

借助于多媒体课件,讲授定时器指令功能及其编程格式。通过现场教学设备的演示,让学生掌握PLC的安装接线及程序调试。

当使能端输入接通时,定时器开始计时,当前值递增,当前值大于或等于设定值时,定时器被置位。当达到设定值后,定时器继续计时,一直计到最大值32767。当使能端断开时,当前值保持不变,使能端再次接通时,在原记忆值的基础上递增计时。定时器需要复位时,利用复位指令(R)使其当前值清零。

运料小车模拟控制

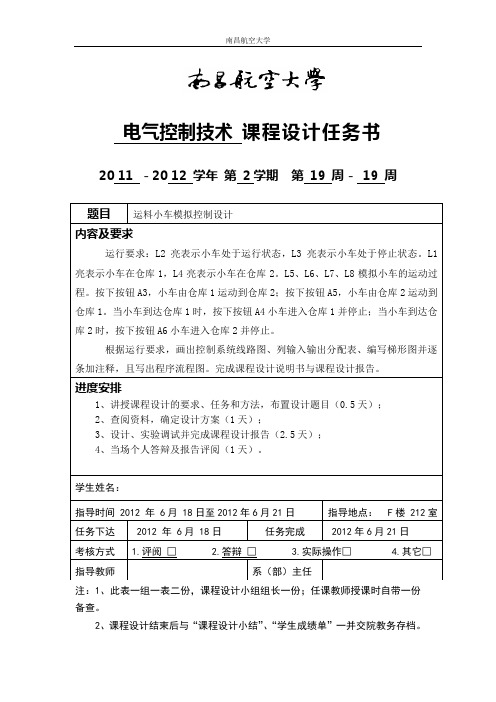

电气控制技术课程设计任务书20 11 -20 12 学年第2学期第19 周-19 周题目运料小车模拟控制设计内容及要求运行要求:L2亮表示小车处于运行状态,L3亮表示小车处于停止状态。

L1亮表示小车在仓库1,L4亮表示小车在仓库2。

L5、L6、L7、L8模拟小车的运动过程。

按下按钮A3,小车由仓库1运动到仓库2;按下按钮A5,小车由仓库2运动到仓库1。

当小车到达仓库1时,按下按钮A4小车进入仓库1并停止;当小车到达仓库2时,按下按钮A6小车进入仓库2并停止。

根据运行要求,画出控制系统线路图、列输入输出分配表、编写梯形图并逐条加注释,且写出程序流程图。

完成课程设计说明书与课程设计报告。

进度安排1、讲授课程设计的要求、任务和方法,布置设计题目(0.5天);2、查阅资料,确定设计方案(1天);3、设计、实验调试并完成课程设计报告(2.5天);4、当场个人答辩及报告评阅(1天)。

学生姓名:指导时间 2012 年 6月 18日至2012年6月21日指导地点: F楼 212室任务下达2012 年 6月 18日任务完成2012年6月21日考核方式 1.评阅□ 2.答辩□ 3.实际操作□ 4.其它□指导教师系(部)主任注:1、此表一组一表二份,课程设计小组组长一份;任课教师授课时自带一份备查。

2、课程设计结束后与“课程设计小结”、“学生成绩单”一并交院教务存档。

摘要随着科学技术的发展,电气控制技术已发展到了一个相当的高度,传统电气控制技术的内容发生了很大的变化,可编程控制器基于继电器逻辑控制系统的原理而设计,它的出现取代了继电器接触器逻辑控制系统,它是当今电气自动化领域中不可替代的中心控制器件。

可编程控制器PLC使用率高、实用性强,可以通过变更程序来控制自动化机械,作为一名自动化的学生,这是我们必须要掌握的项技术,当前在工业界也使用的非常普遍,结合实际,本课程设计的任务是实现运料小车的模拟控制。

通过对该课程设计的制作,同学们可以实际动手操作PLC可编程控制器,编写梯形图,形成一种对梯形图良好地编程习惯,同时也理解PLC代替传统的继电器的卓越优点,通过课程设计提高我们利用PLC来解决设计问题,通过对问题的分析,然后转化成PLC中的梯形图,从而锻炼我们的技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

运料小车的模拟控制

一、实验目的

用PLC构成运料小车控制系统

二、实验内容

实验示意图如图1所示。

图1 运料小车实验示意图

1.控制要求

①、单步运行

按下启动按钮SD后,选择单步运行按钮A1,按一次A1,小车运行一步;系统进入装料→右行R1→右行R2→右行R3→卸料→左行L1→左行L2→左行L3,最后按停止按钮ST 复位。

②、单周期运行

按下启动按钮SD后,选择单周期运行按钮A2,小车来回运行一次后停止,最后按停止按钮ST复位。

③、自动运行

按下启动按钮SD后,选择自动运行按钮A3,系统进入装料→右行→卸料→左行→装料循环,最后按停止按钮ST复位。

④、手动运行

按下启动按钮SD后,选择手动运行按钮A4,系统通过ZL、XL、RX、ZX四个按钮的状态来决定小车的运行方式。

按下装料开关ZL,系统进入装料状态,灯S1亮,S1灭,按下右行按钮RX,灯R1、R2、R3依次点亮,模拟小车右行,按下卸料按钮XL系统进入卸料状态,灯S2亮,S1灭,按下左行按钮XL,灯L1、L2、L3依次点亮,模拟小车左行。

最后按停止按钮ST复位。

2.I/O分配

输入输出

起动SD:I0.0 装料S1:Q0.0

停止ST:I0.1 卸料S2:Q0.1

装料ZL:I0.2 右行R1:Q0.2

卸料XL:I0.3 右行R2:Q0.3

右行RX:I0.4 右行R3:Q0.4

左行XL:I0.5 左行L1:Q0.5

单步A1:I0.6 左行L2:Q0.6

单周期A2:I0.7 左行L3:Q0.7

自动A3:I1.0

手动A4:I1.1

3.按图所示的梯形图输入程序。

4.调试并运行程序。