企业表面处理技术标准

表面处理通用检验标准

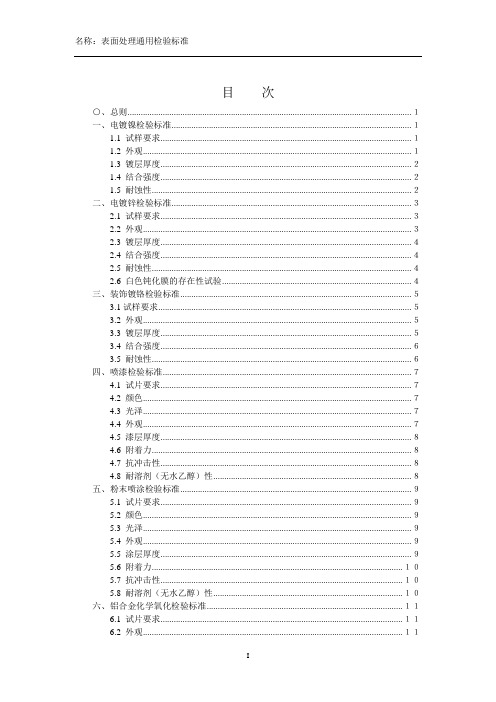

目次○、总则................................................................................................................................. 1一、电镀镍检验标准............................................................................................................. 11.1 试样要求.................................................................................................................. 11.2 外观.......................................................................................................................... 11.3 镀层厚度.................................................................................................................. 21.4 结合强度.................................................................................................................. 21.5 耐蚀性...................................................................................................................... 2二、电镀锌检验标准............................................................................................................. 32.1 试样要求.................................................................................................................. 32.2 外观.......................................................................................................................... 32.3 镀层厚度.................................................................................................................. 42.4 结合强度.................................................................................................................. 42.5 耐蚀性...................................................................................................................... 42.6 白色钝化膜的存在性试验...................................................................................... 4三、装饰镀铬检验标准......................................................................................................... 53.1试样要求................................................................................................................... 53.2 外观.......................................................................................................................... 53.3 镀层厚度.................................................................................................................. 53.4 结合强度.................................................................................................................. 63.5 耐蚀性...................................................................................................................... 6四、喷漆检验标准................................................................................................................. 74.1 试片要求.................................................................................................................. 74.2 颜色.......................................................................................................................... 74.3 光泽.......................................................................................................................... 74.4 外观.......................................................................................................................... 74.5 漆层厚度.................................................................................................................. 84.6 附着力...................................................................................................................... 84.7 抗冲击性.................................................................................................................. 84.8 耐溶剂(无水乙醇)性.......................................................................................... 8五、粉末喷涂检验标准......................................................................................................... 95.1 试片要求.................................................................................................................. 95.2 颜色.......................................................................................................................... 95.3 光泽.......................................................................................................................... 95.4 外观.......................................................................................................................... 95.5 涂层厚度.................................................................................................................. 95.6 附着力.................................................................................................................. 105.7 抗冲击性.............................................................................................................. 105.8 耐溶剂(无水乙醇)性...................................................................................... 10六、铝合金化学氧化检验标准......................................................................................... 116.1 试片要求.............................................................................................................. 116.2 外观...................................................................................................................... 116.3 耐蚀性.................................................................................................................. 11七、铝合金喷砂光亮阳极化检验标准............................................................................. 127.1 试片要求.............................................................................................................. 127.2 外观...................................................................................................................... 127.3 氧化膜厚度.......................................................................................................... 127.4 耐蚀性.................................................................................................................. 127.5 封闭质量.............................................................................................................. 12八、喷砂及拉丝检验标准................................................................................................. 138.1 拉丝件.................................................................................................................. 138.2 喷砂件.................................................................................................................. 13表面处理通用检验标准○、总则0.1 零部件表面处理前应去除毛刺、飞边、划痕、氧化层等缺陷,锐边棱角倒钝。

qpq表面处理执行标准

qpq表面处理执行标准一、QPQ简介QPQ(Quenching and Tempering)是一种先进的表面处理技术,中文名称为淬火和回火。

它通过在钢中引入氮、碳等元素,增强钢的耐磨性、抗疲劳性和抗腐蚀性,同时提高钢的硬度和红硬性。

QPQ处理广泛应用于汽车、航空航天、电子、石油化工等领域。

二、QPQ表面处理执行标准1. 设备与材料执行QPQ表面处理时,需要使用特定的设备,如真空炉、盐浴炉、氮化炉等。

处理过程中所使用的材料包括氮气、盐浴、各种合金元素等。

所有设备和材料应符合相应的质量标准和安全规范。

2. 工艺流程(1)预处理:对工件进行清洗、除锈等预处理,以保证表面质量。

(2)加热:将工件加热至奥氏体化温度,常用盐浴加热或真空加热。

(3)氮化:将工件放入氮气中进行氮化处理,以引入氮元素。

(4)淬火:将工件迅速冷却至淬火温度,以形成马氏体组织。

(5)回火:将工件加热至回火温度,以稳定组织、调整性能。

(6)后处理:对工件进行清洗、抛光等后处理,以满足使用要求。

3. 质量标准执行QPQ表面处理的质量标准主要包括以下几个方面:(1)硬度:通过硬度测试,要求处理后的工件硬度符合设计要求。

(2)耐磨性:通过磨损试验,要求处理后的工件耐磨性能达到预期要求。

(3)抗疲劳性:通过疲劳试验,要求处理后的工件抗疲劳性能达到预期要求。

(4)耐腐蚀性:通过盐雾试验等方法检测,要求处理后的工件耐腐蚀性能达到预期要求。

4. 安全规范执行QPQ表面处理时,必须遵守相应的安全规范,以确保生产安全。

主要安全规范包括:(1)操作人员必须经过专业培训,持证上岗。

(2)处理过程中,应穿戴防护用具,防止烫伤、烧伤等事故发生。

(3)使用氮气等危险物品时,应遵守相应的安全操作规程。

(4)设备运行过程中,禁止触摸高温部件,防止设备损坏和人员伤害。

(5)遵守环保法规,合理处理废气、废液等废弃物。

三、总结QPQ表面处理是一种先进的表面处理技术,广泛应用于机械制造、汽车、航空航天等领域。

3-表面处理性能标准

1 范围本标准规定了产品表面处理的功能性技术要求、检验方法、检验规则、运输与贮存。

本标准适用于本公司中的本标准涉及到的电镀、喷漆、PVD及杂色处理、丝印等表面处理。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 4955-2005 金属覆盖层厚度测定阳极溶解库仑方法GB 6461-2002 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级 (等效 ISO4540-80)GB 6462-2005 金属和氧化物覆盖层厚度显微镜测量方法GB/T 10125-2012 人造气氛腐蚀试验盐雾试验ASME A112.18.1-2012 水暖配件EN248:2002 镍、铬电镀通用技术规范GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度3各表面处理的性能要求零件料号中后三位代表表面处理的方式,各表面处理的性能要求如下:注1:公司目前主要为CF:AASS 24H 10级;CP1:CASS 4H 9级注2:表1为公司常规标准,若客户提供表面性能标准,依客户标准或《零件检验规范》执行;注3:PVD 表面处理的盐雾测试最低要求CASS 4H,若有客户要求按客户要求(在物料描述或零件检验中体现)。

4 技术要求4.1 尺寸电镀件的各重要尺寸及螺牙必须符合零件检验规范的尺寸和实配的要求。

4.2镀层厚度4.2.1 塑胶电镀件镀层厚度:4.2.2金属电镀件镀层厚度4.3 耐腐蚀性标准4.4 结合力测试标准:客户有特殊要求时,以客户要求为准。

对于批量来料,按4.4.2测试标准进行测试, 4.4.1塑胶件结合力测试标准(冷热冲击试验) :(实验测试)4.4.2塑胶件结合力测试标准(百格测试):(进料检验抽测)表64.4.3 金属件结合力测试标准:(实验测试)4.5 耐酒精测试:(进料检验抽测)表84.6 落砂磨损实验:(实验室测试)5 检验规则5.1 产品须经进料检验部门按本标准检验合格后,并附产品质量合格证明后方可入库。

表面处理环评标准

表面处理环评标准

表面处理环评标准是指对于表面处理项目进行环境影响评价时所参考的一系列标准和规范。

以下是一些常见的表面处理环评标准:

1. 《建设项目环境影响评价技术导则(试行)》(HJ/T 169-2004):这是中国国家环境保护部发布的建设项目环境影响评价技术导则,其中包含了对于表面处理项目环评的相关要求和指导。

2. GB/T 20176-2006《工业清洗剂污染物排放限值》:该标准规定了工业清洗剂中各种污染物的排放限值,适用于表面处理过程中使用的清洗剂。

3. GB 30981-2014《电镀及其它金属表面处理行业水污染物排放标准》:该标准规定了电镀及其它金属表面处理行业中废水中各种污染物的排放标准。

4. HJ 85-2017《化学处理金属表面废气排放标准》:该标准规定了化学处理金属表面废气的排放标准,包括了废气中各种污染物的检测方法和限值要求。

5. GB 30980-2014《电镀及其它金属表面处理行业大气污染物排放标准》:该标准规定了电镀及其它金属表面处理行业中大气污染物的排放标准。

这些标准和规范旨在对表面处理项目的环境影响进行评价和管

控,以确保项目对环境的影响降到最低,并且保护环境和生态系统的健康。

表面处理的国标

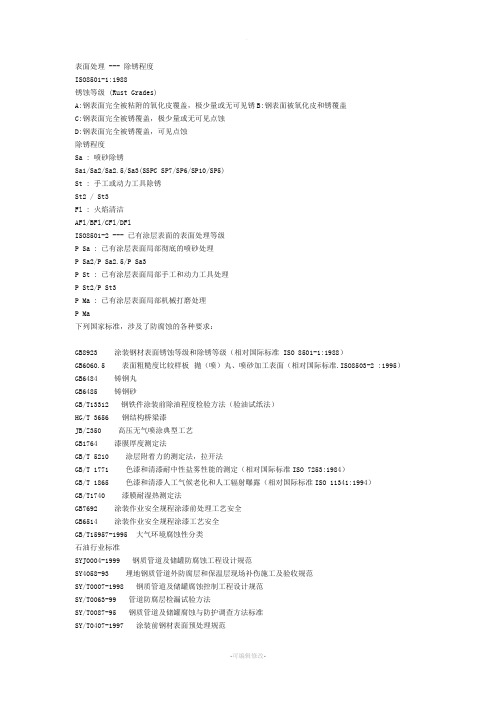

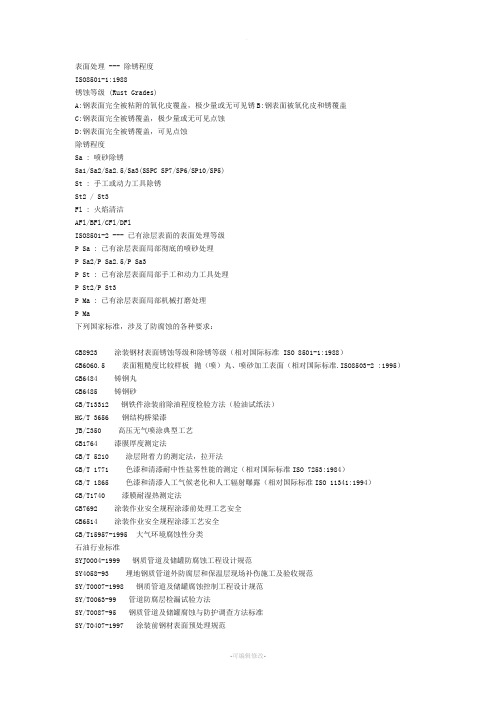

表面处理 --- 除锈程度ISO8501-1:1988锈蚀等级 (Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类石油行业标准SYJ0004-1999钢质管道及储罐防腐蚀工程设计规范SY4058-93埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99管道防腐层检漏试验方法SY/T0087-95钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997涂装前钢材表面预处理规范SY/T0447-96埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995滩海石油工程防腐蚀技术规范SYJ30-87埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准 ( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972色漆和清漆-划格法测试ISO 4624:1978色漆和清漆-附着力拉开法测试ASTM D 3359-87胶带纸附着力标准测试法ASTM D 5162-01标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级 --- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级 --- ISO4628 / ASTM D6103、底材表面可溶性盐的检测 --- ISO8502-64、表面处理等级 --- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度 --- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准 --- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘 --- ISO8502-38、干膜厚度的测量 --- SSPC PA2 / DIN 55929 / ISO28089、附着力 --- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度 --- ASTM D475211、针孔检测 --- DIN 5567012、已有涂层的评估 --- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127THANKS致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

(完整版)表面处理标准汇总

试验方法标准 醋酸-盐雾试验

ASTM B287

44

试验方法标准 铜加速的醋酸-盐雾试验(CASS试验)

ASTM B368

45

试验方法标准 用锥形挠曲机试验附着的有机涂层的伸长

ASTM D522

46

试验方法标准 镜面光泽

ASTM D523

47

方法标准 试验色漆、清漆、喷漆和有关产品用钢板的制备

ASTM D609

ISO 8130-9

38

金属的磷酸盐转化膜-确定要求的方法

ISO 9717

39

化学转化膜-铝及铝合金上的漂洗和不漂洗铬酸盐转化膜

ISO 10546

40

人造气氛腐蚀试验-盐雾试验

ISO 9227

41

金属材料上的转化膜-单位面积上膜层质量的测量-重量法

ISO 3892

42

试验方法标准 盐雾试验

ASTM B117

GB 14443

6

污水综合排放标准

GB 8978

国际标准部分

序号

标准名称

标准号

1

色漆和清漆-试验用标准样板

ISO 1514

2

色漆和清漆-划痕试验

ISO 1518

3

色漆和清漆-弯曲试验(圆柱轴)

ISO 1519

4

色漆和清漆-压痕试验

ISO 1520

5

色漆和清漆-摆杆阻尼试验

ISO 1522

6

色漆和清漆、石油和有关产品闪点的测定-闭杯平衡法

ASTM E376

69

试验方法标准 管道涂层的耐冲击性(石灰石落降试验)

ASTM G13

70

试验方法标准 管道涂层的耐冲击性(落锤试验)

表面处理技术标准目录

GB/T15717—95 真空金属镀层厚度测试法电阻法GB/T 3138—95 金属镀覆和化学处理与有关过程术语GB/T1238—76 金属镀层及化学处理表示方法GB/T 4955—85 金属覆盖层厚度测量阳极溶解库仑方法GB/T 4956—85 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 4957—85 非磁性金属基体上非导电覆盖层厚度测量涡流方法GB/T 5270—85 金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法GB/*5926—86 轻工产品金属镀层和化学处理层的外观质量测试方法GB/* 5927—86 轻工产品金属镀层的厚度测试方法计时GB/* 5928—86 轻工产品金属镀层和铝氧化膜的厚度测试方法测重法GB/* 5929—86 轻工产品金属镀层和化学处理层的厚度测试方法金相显微镜法GB/* 5930—86 轻工产品金属镀层的厚度测试方法点滴法GB/* 5931-86 轻工产品金属镀层和化学处理层的厚度测试方法β射线反向散射法GB/* 5932—86 轻工产品金属镀层和化学处理层的耐磨试验方法GB/* 5933—86 轻工产品金属镀层的接合强度测试方法GB/* 5934—86 轻工产品金属镀层的硬度测试方法显微硬度法GB/* 5935—86 轻工产品金属镀层的孔隙率测试方法GB/* 5936—86 轻工产品黑色金属化学保护层的测试方法浸渍点滴法GB/* 5937—86 轻工产品镀锌白色钝化膜的存在试验及耐腐蚀试验方法GB/* 5938—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)GB/* 5939—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验(ASS)GB/* 5940—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法铜盐加速乙酸盐雾试验(CASS)法GB/*5941—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法腐蚀膏试验(CORR)法GB/* 5942—86 轻工产品金属镀层和化学处理层的耐腐蚀试验方法二氧化硫试验GB/*5943—86 轻工产品金属镀层和化学处理层的抗变色腐蚀试验方法硫化氢试验GB/* 5944—86 轻工产品金属镀层腐蚀试验结果的评价GB/* 5945—86 轻工产品铝或铝合金氧化处理层的测试方法GB/*633l一86 轻工产品金属镀层和化学处理层的厚度测试方法磁性法GB/T6458—86 金属覆盖层中性盐雾试验(NSS试验)GB/T6459—86 金属覆盖层乙酸盐雾试验(ASS试验)GB/T6460—86 金属覆盖层铜加速乙酸盐雾试验 (CASS试验)GB/T6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T6462—86 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T6463—86 金属和其他无机覆盖层厚度测量方法评述GB/T6464—86 金属和其他无机覆盖层静置户外曝晒腐蚀试验一般规则GB/T64历一86 金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)GB/T6466—86 电沉积铬层电解腐蚀试验(EC试验)GB/T9789—88 金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验GB/T 9790—88 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T 9791—88 锌和镉上铬酸盐转化膜试验方法GB/T9792—88 金属材料上的转化膜单位面积上膜层质量测定重量法GB/T 9797—88 金属覆盖层镍十铬和铜十镍十铬电镀层GB/T 9798—88 金属覆盖层镍电镀层GB/T 9799—88 金属覆盖层钢铁上的锌电镀层GB/T 9800—88 电镀锌和电镀镉层的铬酸盐转化膜GB/T 11377—89 金属和其他无机覆盖层储存条件下腐蚀试验一般规则GB/T11378—89 金属覆盖层厚度轮廓尺寸测量方法GB/T11379—89 金属覆盖层工程用铬电镀层GB/*12304—90 金属覆盖层工程用金和金合金电镀层GB/* 12305.1—90 金属覆盖层金和金合金电镀层的试验方法第一部分镀层厚度测定GB/*12305.2—90 金属覆盖层金和金合金电镀层的试验方法第二部分环境试验GB/*12305.3—90 金属覆盖层金和金合金电镀层的试验方法第三部分孔隙率的电图象试验GB/*12305.4—90 金属覆盖层金和金合金电镀层的试验方法第四部分金含量的测定GB/*12305.5—90 金属覆盖层金和金合金电镀层的试验方法第五部分结合强度测定GB/*12306—90 金属覆盖层工程用银和银合金电镀层GB/*12307.1—90 金属覆盖层银和银合金电镀层试验方法第一部分:镀层厚度的测定GB/*12307.2—90 金属覆盖层银和银合金电镀层试验方法第二部分:结合强度试验GB/T12332—90 金属覆盖层工程用镍电镀层CB/T12333—90 金属覆盖层工程用铜电镀层GB/T12334—90 金属和其他无机覆盖层关于厚度测量的定义和一般规则GB/T12335—90 金属覆盖层对底材呈阳极性的覆盖层腐蚀试验后的试样评级GB/T12599—90 金属覆盖层锡电镀层GB/T12600—90 金属覆盖层塑料上铜十镍十铬电镀层GB/T 12609—90 电沉积金属覆盖层和有关精饰计数抽样检查程序GB/T 12610—90 塑料上电镀热循环试验GB/T 13322—91 金属覆盖层低氢脆镉钛电镀层GB/T13346—92 金属覆盖层钢铁上的镉电镀层GB/T 13744-92 磁性和非磁性基体上镍电镀层厚度的测量GB/T 13825—12 金属覆盖层黑色金属材料热镀锌层的质量测定称量法 GB/T13911—92 金属镀覆和化学处理表示方法GB/T 13912—92 金属覆盖层钢铁制品热镀锌层技术要求GB/T 13913—92 自催化镍一磷镀层技术要求和试验方法GB/T 15519—95 钢铁化学氧化膜GB/T 15821—95 金属覆盖层延展性测量方法GB/T 15827—95 离子镀仿金氮化钛的颜色GB/T 1838—95 镀锡钢板(带)镀锡量试验方法GB/T 1839-95 钢铁产品镀锌层质量试验方法GB/T 2972—9l 镀锌钢丝锌层硫酸铜试验方法GB/T 2973—91 镀锌钢丝锌层重量试验方法GB/T 8184—87 铑电镀液GB/* 7003—86 灯具电镀、化学覆盖层GB/T 11250.1—89 复合金属覆层厚度的测定金相法GB/T 11250.2—89 复合金属覆层厚度的测定 X荧光法GB/T 11250.3—89 复合金属覆镍层厚度的测定容量法GB/T 11250.4—89 复合金属覆铝层厚度的测定重量法GB/T 4677.2—84 印制板金属化孔镀层厚度测试方法微电阻法GB/T 4677.6—84 金属和氧化覆盖层厚度测试方法截面金相法GB/T 4677.8—84 印制板镀涂覆层厚度测试方法β反向散射法GB/T 4677.7—84 印制板镀层附着力试验方法胶带法GB/T 4677.20—88 印制板镀层附着性试验方法摩擦法GB/T 4677.9—84 印制板镀层孔隙率电图象测试方法GB/T 4677.21—88 印制板镀层孔隙率测试方法气体暴露法DIN 50980—75 金属覆层检验—腐蚀试验的评定JB/T 5067—91 钢铁制件粉末机械镀锌JB/T 5068—91 金属覆盖层厚度测量 x射线光谱方法JB/T6073—92 金属覆盖层实验室全浸腐蚀试验JB 2108—77 阴极性金属镀层腐蚀试验结果的保护性评价方法JB 2112—77 金属覆盖层孔隙率试验方法湿润纹纸贴置法JB 2113—77 金属覆盖层孔隙率试验方法浇浸法JB 2117—77 金属覆盖层厚度试验方法溶解法CB 745—83 金属镀层和化学覆盖层的选用原则CB/Z 54—81 电解镀锌CB/Z 99—68 气缸套松孔镀铬技术条件CB/Z 100—68 活塞环松孔镀铬技术条件CB/Z94—68 黑色金属磷化技术条件GB/T11109—89 铝及铝合金阳极氧化术语CB/Z92—81 铝合金阳极氧化处理GB/T 8013—87 铝及铝合金阳极氧化阳极氧化膜的总规范GB/T8014—87 铝及铝合金阳极氧化阳极氧化膜厚度的定义和有关测量厚度的规定 GB/T8015.1—87 铝及铝合金阳极氧化膜厚度的试验方法重量法GB/T 8015.2—87 铝及铝合金阳极氧化膜厚度的试验方法分光束显微法GB/T6808-86 铝及铝合金阳极化着色阳极氧化膜耐晒度的人造光加速试验GB/T14952.3—14 铝及铝合金阳极氧化着色阳极氧化膜色差和外观质量检验方法目视观察法GB/T12967.1—91 铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性GB/T12967.2—91 铝及铝合金阳极氧化用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数GB/T12967.3—91 铝及铝合金阳极氧化氧化膜的铜加速醋酸盐雾试验(CASS试验)GB/T12967.4-91 铝及铝合金阳极氧化着色阳极氧化膜耐紫外光性能的测定GB/T12967.5—91 铝及铝合金阳极氧化用变形法评定阳极氧化膜的抗破裂性GB/T 8752—88 铝及铝合金阳极氧化薄阳极氧化膜连续性的检验硫酸铜试验GB/T 8753—88 铝及铝合金阳极氧化阳极氧化膜封闭后吸附能力的损失评定酸处理后的染色斑点试验GB/T 8754—88 铝及铝合金阳极氧化应用击穿电位测定法检验绝缘性GB/T11110—89 铝及铝合金阳极氧化阳极氧化膜的封孔质量的测定方法导纳法GB/T14952.1—94 铝及铝合金阳极氧化阳极氧化膜的封孔质量评定磷一铬酸法GB/T14952.2—94 铝及铝合金阳极氧化阳极氧化膜的封孔质量评定酸浸法GB/T11376—89 金属的磷酸盐转化膜HB 5473—91 铝及铝合金化学转化膜质量检验HB/Z 233—93 铝及铝合金硫酸阳极氧化工艺HB/Z 118—87 铝及铝合金铬酸阳极氧化工艺HB/Z 237—93 铝及铝合金硬质阳极氧化工艺HB/Z 107—86 高强度钢零件低氢脆镀镉一钛工艺HB/Z 236-93 电镀铅锡合金HB 5033—77 镀层和化学覆盖层的选择原则与厚度系列HB 5034—77 零(组)件镀覆前质量要求HB 5035—92 锌镀层质量检验HB 5036—92 镉镀层质量检验HB 5037—92 铜镀层质量检验HB 5038—92 镍镀层质量检验HB 5039—92 黑镍镀层质量检验HB 5040-92 化学镀镍层质量检验HB 5041—92 硬铬、乳白铬镀层质量检验HB 5042—92 装饰铬镀层质量检验HB 5045-92 黑铬镀层质量检验HB 5046—77 锡镀层质量检验HB 5047—77 黄铜镀层质量检验HB 5048—77 铅镀层质量检验HB 5049—77 铅锡合金镀层质量检验HB 5050—77 铅烟扩散镀层质量检验HB 5051—77 银镀层质量检验HB 5052—77 金镀层质量检验HB 5053——77 把镀层质量检验HB 5054—77 铭镀层质量检验HB 5055—77 铝及铝合金硫酸阳极氧化膜层质量检验 HB 5056—77 铝及铝合金铬酸阳极氧化膜层质量检验 HB 5057—77 铝及铝合金硬质阳极氧化膜层质量检验 HB 5058—77 铝及铝合金绝缘阳极氧化膜层质量检验 HB 5060—77 铝及铝合金化学氧化膜层质量检验HB 5061—77 镁合金化学氧化膜层质量检验HB 5062—77 钢铁零件化学氧化(发蓝)膜层质量检验HB 5063—77 钢铁零件磷化膜层质量检验HB 5064—77 铜及钢合金钝化膜层质量检验HB 5065—77 铜及钢合金氧化膜层质量检验HB/Z 5068—92 电镀锌、电镀锦工艺HB/Z 5069—92 电镀铜工艺HB/Z 5070—92 电镀镍工艺HB/Z 507l一78 化学镀镍工艺HB/Z 5072—92 电镀铬工艺HB/Z 5073—78 电镀锡工艺HB/Z 5074—78 电镀银工艺HB/Z 5075—78 电镀金锑工艺HB/Z 5076—78 铝及铝合金阳极氧化工艺HB/Z 5077—78 铝及铝合金化学氧化(磷酸一铬酸法)工艺 HB/Z 5078—78 镁合金化学氧化工艺HB/Z 5079—78 钢铁零件化学氧化工艺HB/Z 5080—78 钢铁零件磷化工艺HB/Z 5081—78 铜及铜合金化学钝化工艺HB/Z 5082—78 铜及铜合金氧化工艺HB/Z 5083—78 电镀溶液分析常用试剂HB/Z 5084—78 氰化电镀锌溶液分析方法HB/Z 5085—78 氰化电镀镉溶液分析方法HB/ 5086—78 氰化电镀铜溶液分析方法HB/Z 5087—78 酸性电镀铜溶液分析方法HB/Z 5088—78 电镀镍溶液分析方法HB/Z 5090—78 化学镀镍溶液分析方法HB/Z 5091—78 电镀铬溶液分析方法HB/Z 5092—78 电镀黑铬溶液分析方法HB/Z 5093—78 碱性电镀锡溶液分析方法HB/Z 5094—78 酸性电镀锡溶液分析方法HB/Z 5095—78 氰化电镀黄铜溶液分析方法HB/Z 5096—78 电镀铅溶液分析方法HB/Z 5097—78 电镀铅锡合金溶液分析方法HB/Z 5098—78 电镀铟溶液分析方法HB/Z 5099—78 氰化电镀银溶液分析方法HB/Z 5100—78 氰化电镀金溶液分析方法HB/Z 5101—78 电镀金锑合金溶液分析方法HB/Z 5102—78 电镀钯溶液分析方法HB/Z 5103一78 电镀铑溶液分析方法HB/Z 5104—78 铝合金阳极氧化溶液分析方法HB/Z 5106—78 铝合金化学氧化(磷酸一铬酸法)溶液分析方法 HB/Z 5107—78 镁合金化学氧化溶液分析方法HB/Z 5108—78 磷化溶液分析方法HB/Z 5109—78 钝化溶液分析方法HB/Z 5111—78 锌锡合金镀层分析方法HB/Z 5112—78 镉锡合金镀层分析方法HB/Z 5113—78 镉铁合金镀层分析方法HB/Z 5114—78 铅锡合金镀层分析方法HB/Z 5116—78 金属镀层试纸鉴定法HB 5192—8l 镀层和化学覆盖层表观腐蚀等级评定方法HB 5193.1—81 镀层和化学覆盖层耐蚀性检验HB 5193.2—85 镀层和化学覆盖层耐蚀性检验标准SJ 42—77 金属镀层和化学处理层的分类、特性、应用范围和标记 SJ/Z 44—62 电镀和化学涂覆典型工艺过程SJ/Z 1081—76 电镀溶液典型分析方法的一般要求SJ/Z 1082—76 镀镍溶液典型分析方法SJ/Z 1083—76 镀铬溶液典型分析方法SJ/Z 1084—76 镀铜溶液典型分析方法SJ/Z 1085—76 镀锌溶液典型分析方法SJ/Z l086—76 镀镉溶液典型分析方法SJ/Z l087—76 镀锡溶液典型分析方法SJ/Z 1088—76 氧化镀银溶液典型分析方法SJ/Z 1089—76 镀金溶液典型分析方法SJ/Z l090—76 镀铂溶液典型分析方法SJ/Z l091—76 镀钯溶液典型分析方法SJ/Z l092—76 镀铑溶液典型分析方法SJ/Z 1093—76 氰化镀铜锌合金(黄铜)溶液典型分析方法SJ/Z 1094—76 氰化镀铜锡合金溶液典型分析方法SJ/Z 1095—76 镀铅锡合金溶液典型分析方法SJ/Z 1096—76 合金镀层的典型分析方法SJ/Z 1097—76 其他溶液典型分析方法SJ/Z 1171—77 电镀溶液极化曲线的测定方法SJ/Z 1172—77 电镀溶液分散能力的测定方法SJ/Z 1173—77 电镀溶液电流效率的测定方法SJ l276—77 金属镀层和化学处理层质量检验技术要求SJ l277—77 金属镀层和化学处理层质量检验验收规则SJ 1278—77 金属镀层和化学处理层外表的检验方法SJ l279—77 金属镀层硬度的检验方法SJ l280—77 金属镀层孔隙率的检验方法SJ 1281—77 金属镀层和化学处理层厚度的检验方法SJ l282—77 金属镀层结合力的检验方法SJ l283—77 金属镀层和化学处理层腐蚀试验方法SJ l284—77 金属镀层腐蚀试验结果评定方法SJ l285—77 铝和铝合金氧化处理层电气绝缘性能的测试方法 QJ 450—84 金属镀覆层厚度系列与选择原则QJ 451—88 零(部)件镀覆前质量控制技术要求QJ 452—88 锌镀层技术条件QJ 453—88 镐镀层技术条件QJ 454—88 铜镀层技术条件QJ 455—88 镍镀层技术条件QJ 456—88 硬铬镀层技术条件QJ 457—88 锡镀层技术条件QJ 458—88 银镀层技术条件QJ 459—88 金镀层技术条件QJ 460—88 钯镀层技术条件QJ 462—88 黄铜镀层技术条件QJ 463—88 不锈钢钎焊用镍镀层技术条件QJ 468-85 镁合金化学氧化膜层技术条件QJ 469—88 铝合金硫酸阳极化膜层技术条件QJ 470—88 铝合金硬质阳极化膜层技术条件QJ 471—88 铝合金瓷质阳极化膜层技术条件QJ472—88 铝合金绝缘阳极化膜层技术条件QJ 473—88 铝合金铬酸阳极化膜层技术条件QJ 474—88 钢铁零件化学氧化膜层技术条件QJ 475一88 铜及铜合金氧化膜层技术条件QJ 476—88 铜及铜合金钝化膜层技术条件QJ 477—88 锌盐磷化膜层技术条件QJ 478—90 金属镀覆层厚度测量方法QJ 479—90 金属镀覆层结合强度试验方法QJ 480—90 金属镀覆层孔隙率的试验方法QJ 48l—JD 金属镀覆层变湿热试验方法QJ 482—90 金属镀覆层显微硬度测试方法QJ 483—90 铝合金绝缘阳极氧化膜层击穿电压测试方法 QJ 484-90 银镀覆层抗硫变色试验方法QJ 485—90 铜及铜合金氧化膜层抗变色试验方法QJ 486—90 铜及铜合金钝化膜层抗腐蚀试验方法QJ 487—83 铝及铝合金化学导电氧化膜层技术条件QJ 489—86 提高镀锌层抗腐蚀性技术要求QJ 49l-86 化学镀镍层技术条件QJ 492—86 非金属材料化学镀镍技术条件QJ 493—86 钢、铜及铜合金装饰铬镀层技术条件 QJ 498—86 液压缸筒硬铬镀层技术条件QJ l324—87 提高镀镉层抗腐蚀性技术要求QJ l345—88 黑铬镀层技术条件QJ l346—88 黑铬镀层生产说明书QJ l347—88 镀黑铬溶液分析方法QJ l375—88 铝及铝合金化学氧化膜层技术条件 QJ l376—88 铝及铝合金化学氧化膜层生产说明书 QJ 1377—88 铝及铝合金化学氧化溶液分析方法 QJ l824—89 锌镍合金镀层技术条件QJ l825—89 锌镍合金镀层生产说明书QJ l826—89 锌镍合金镀覆溶液分析方法QJ 2217—92 低氢脆镀镉工艺规范QJ 2511—93 镁及镁合金镀层技术条件QJ 2512—93 镁及镁合金镀金工艺规范QJ 2513—93 镁及镁合金溶液分析方法。

表面处理的国标

表面处理 --- 除锈程度ISO8501-1:1988锈蚀等级 (Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类石油行业标准SYJ0004-1999钢质管道及储罐防腐蚀工程设计规范SY4058-93埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99管道防腐层检漏试验方法SY/T0087-95钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997涂装前钢材表面预处理规范SY/T0447-96埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995滩海石油工程防腐蚀技术规范SYJ30-87埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准 ( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972色漆和清漆-划格法测试ISO 4624:1978色漆和清漆-附着力拉开法测试ASTM D 3359-87胶带纸附着力标准测试法ASTM D 5162-01标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级 --- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级 --- ISO4628 / ASTM D6103、底材表面可溶性盐的检测 --- ISO8502-64、表面处理等级 --- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度 --- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准 --- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘 --- ISO8502-38、干膜厚度的测量 --- SSPC PA2 / DIN 55929 / ISO28089、附着力 --- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度 --- ASTM D475211、针孔检测 --- DIN 5567012、已有涂层的评估 --- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127THANKS致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

表面处理工艺标准

表面处理工艺标准(1)2007-03-30 11:24G1839《GB/T1839-2003 钢产品镀锌层质量试验方法》9.60G2973《GB/T2973-2004 镀锌钢丝锌层质量试验方法》12.00G4948《GB/T4948-2002 铝-锌-铟系合金牺牲阳极》15.60G4950《GB/T4950-2002 铝-锌-镉合金牺牲阳极》14.40G4955《GB/T 4955-2005 金属覆盖层覆盖层厚度测量阳极溶解库仑法》14.40 G4956《GB/T4956-2003 磁性基体上非磁性覆盖层厚度测量:磁性法》9.60G4957《GB/T4957-2003 非磁性金属基体上非导电覆盖层厚度测量:涡流法》9.60 G5270《GB/T 5270 金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》12.00G5617《GB/T 5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定》9.60G5776《GB/T 5776-2005 金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则》12.00G6462《GB/T 6462-2005 金属和氧化物覆盖层厚度测量显微镜法》14.40G6463《GB/T 6463-2005 金属和其它无机覆盖层厚度测量方法评述》12.00G6464《GB/T6464-1997 金属及其覆盖层大气腐蚀试验现场试验的一般要求》9.60 G6807《GB/T6807-2001 钢铁工件涂漆前磷化处理技术条件》9.60G7691《GB7691-2003 涂装作业安全规程:安全管理通则》18.00G7692《GB/T7692-1999 涂漆前处理工艺安全及其通风净化》12.00G7987《GB/T7987-2003 搪玻璃层耐温差急变性试验方法》9.60G7988《GB7988-2002 搪玻璃釉耐热氢氧化钠溶液的测定》9.60G7989《GB/T7989-2003 搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定》12.00G7990《GB7990-2002 搪玻璃层耐机械冲击试验方法》9.60G7991《GB/T7991-2003 搪玻璃层厚度测量电磁法》9.60G7993《GB/T7993-2003 用在腐蚀条件下的搪玻璃设备的高电压试验方法》9.60 G7998《GB/T7998-2005 铝合金晶间腐蚀测定方法》9.60G8014.1《GB/T 8014.1-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:测量原则》9.60G8014.2《GB/T 8014.2-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:质量损失法》9.60G8014.3《GB/T 8014.3-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:分光束显微镜法》9.60G8184《GB/T8184-2004 铑电镀液》12.00G8642《GB/T8642-2002 热喷涂抗拉结合强度的测定》12.00G8753.1《GB/T 8753.1-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:无硝酸预浸的磷铬酸法》9.60G8753.2《GB/T 8753.2-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:硝酸预浸的磷铬酸法》9.60G8753.3《GB/T 8753.3-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:导纳法》9.60G8753.4《GB/T 8753.4-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:酸处理后的染色斑点法》9.60G8923《GB8923-1988 涂装前钢材表面锈蚀等级和除锈等级》18.00G9276《GB/T9276-1996 涂层自然气候嚗露试验方法》12.00G9791《GB/T9791-2003 锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜试验方法》12.00G9792《GB/T9792-2003 金属材料上的转化膜:单位面积上膜层质量的测定》12.00G9793《GB/T9793-1997 金属和其它无机覆盖层热喷涂锌、铝及其它合金》9.60G9797《GB/T 9797-2005 金属覆盖层镍+铬和铜+镍+铬电镀层》15.60G9798《GB/T 9798-2005 金属覆盖层镍电沉积层》14.40G9799《GB/T9799-1997 金属覆盖层钢铁上的锌电镀层》9.60G9989《GB/T9989-2005 搪瓷耐室温柠檬酸性能试验方法》9.60G11164《GB/T11164-1999 真空镀膜设备通用技术条件》9.60G11375《GB11375-1999 金属和其它无机覆盖层热噴涂操作安全》14.40G11376《GB/T11376-1997 金属的磷酸盐转化膜》12.00G11378《GB/T 11378-2005 金属覆盖层覆盖层厚度测量轮廓仪法》12.00G12334《GB/T12334-2001 金属和其它非有机覆盖层关于厚度测量的定义和一般原则》9.60G12305.6《GB/T12305.6-1997 金属覆盖层金和金合金电镀层:残留盐的测定》7.20G12306《GB/T12306、12307.1~2-1990 金属覆盖层工程用银和银合金电镀层》14.40G12307.3《GB/T12307.3-1997 金属覆盖层银和银合金电镀层:残留盐的测定》7.20G12599《GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法》14.40G12600《GB/T 12600-2005 金属覆盖层塑料上镍+铬电镀层》15.60G12607《GB/T12607-2003 热喷涂涂层命名方法》9.60G12608《GB/T12608-2003 热喷涂火焰和电弧喷涂用线材、棒材和芯材分类和供货技术条件》14.40G12609《GB/T 12609-2005 电沉积金属覆盖层和相关精饰计数检验抽样程序》14.40G12612《GB/T 12612-2005 多功能钢铁表面处理液通用技术条件》12.00G13912《GB/T13912-2002 金色覆盖层钢铁制品热镀锌层技术要求及试验方法》15.60G14907《GB/T14907-2002 钢结构防火涂料》14.40G15519《GB/T15519-2002 化学转化膜钢铁黑色氧化膜和试验方法》12.00G15970.2《GB/T15970.2-2000 金属和合金的腐蚀:弯梁试样的制备和应用》9.60G15970.4《GB/T15970.4-2000 金属和合金的腐蚀:单轴加载拉伸试样的制备》7.20G15970.5《GB/T15970.5-1998 金属和合金的腐蚀:C型环试样的制备和应用》12.00G15970.6《GB/T15970.6-1998 金属和合金的腐蚀:预裂纹试样的制备和应用》9.60G15970.7《GB/T15970.7-2000 金属和合金的腐蚀:慢应变速率试验》9.60G15970.8《GB/T 15970.8-2005 金属和合金的腐蚀应力腐蚀试验:焊接试样的制备和应用》15.60G16545《GB/T16545-1996 金属和合金腐蚀试样上腐蚀产物的清除》 7.20G16744《GB/T16744-1997 热喷涂自熔合金涂层》9.60G16744《GB/T16744-2002 热喷涂自熔合金喷涂与重熔》12.00G16745《GB/T16745-1997 金属覆盖层产品钎焊性的标准试验方法》7.20G16921《GB/T 16921-2005 金属覆盖层覆盖层厚度测量 X射线光谱法》15.60 G17460《GB/T17460-1998 化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜》9.60G17461《GB/T17461-1998 金属覆盖层:锡-铅合金电镀层》9.60G17462《GB/T17462-1998 金属覆盖层:锡-镍合金电镀层》9.60G17720《GB/T17720-1999 金属覆盖层:孔隙率试验评述》19.20G17721《GB/T17721-1999 金属覆盖层:孔隙率试验铁试剂试验》7.20G17722《GB/T17722-1999 金属覆盖层厚度的扫描电镜测量方法》7.20G17723《GB/T17723-1999 黄金制品镀层成分的X射线能谱测量方法》7.20G17731《GB/T17731-1999 镁合金牺牲阳极》7.20G17750《GB17750-1999 涂装作业安全规程浸涂工艺安全》12.00G17754《GB/T17754-1999 摩擦学术语》72.00G17848《GB/T17848-1999 牺牲阳极电化学性能试验方法》9.60G17849《GB/T17849-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料的试验方法》9.60G17850.1《GB/T17850.1-2002 涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求:导则和分类》9.60G17850.3《GB/T17850.3-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料技术要求:铜精炼渣》7.20G18179《GB/T18179-2000 金属覆盖层孔隙率试验:潮湿硫试验》9.60G18226《GB/T18226-2000 高速公路交通工程钢构件防腐技术条件》9.60G18570.2《GB/T18570.2-2001 涂覆涂料前钢材表面处理:清理过的表面上氯化物的实验室测定》9.60G18570.3《GB/T 18570.3-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)》12.00G18570.4《GB/T18570.4-2001 涂覆涂料前钢材表面处理:涂覆涂料前凝露可能性的评定导则》16.80G18570.5《GB/T 18570.5-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的氯化物测定(离子探测管法)》9.60G18570.6《GB/T 18570.6-2005 涂覆涂料前钢材表面处理:可溶性杂质的取样Bresle法》12.00G18570.8《GB/T 18570.8-2005 涂覆涂料前钢材表面处理:湿气的现场折射测定法》12.00G18570.9《GB/T 18570.9-2005 涂覆涂料前钢材表面处理:水溶性盐的现场电导率测定法》9.60G18570.10《GB/T 18570.10-2005 涂覆涂料前钢材表面处理:水溶性氯化物的现场滴定测定法》9.60G18590《GB/T18590-2001 金属和合金的腐蚀点蚀评定方法》14.40G18592《GB/T18592-2001 金属覆盖层钢铁制品热浸镀铝技术条件》16.80G18593《GB/T18593-2001 熔融结合环氧粉末涂料的防腐蚀涂装》14.40G18681《GB/T18681-2002 热喷涂:低压等离子喷涂镍-钴-铬-铝-钇-钽合金涂层》12.00G18682《GB/T18682-2002 物理气相沉积TiN薄膜技术条件》18.00G18684《GB/T18684-2002 锌铬涂层技术要求》12.00G18719《GB/T18719-2002 热喷涂术语分类》15.60G18838.1《GB/T18838.1-2002 涂覆涂料前钢材表面处理:导则和分类》9.60G18839.1《GB/T18839.1-2002 涂覆涂料前钢材表面处理:表面处理方法总则》9.60G18839.2《GB/T18839.2-2002 涂覆涂料前钢材表面处理:磨料喷射清理》14.40G18839.3《GB/T18839.3-2002 涂覆涂料前钢材表面处理:手工和动力工具清理》9.60G18847《GB/T18847-2002 聚氯乙烯覆膜金属板》15.60G19291《GB/T19291-2003 金属和合金的腐蚀腐蚀试验一般原则》12.00G19292.1《GB/T19292.1-2003 金属和合金的腐蚀:大气腐蚀性分类》14.40G19292.2《GB/T19292.2-2003 金属和合金的腐蚀:大气腐蚀性腐蚀等级的指导值》9.60G19292.3《GB/T19292.3-2003 金属和合金的腐蚀:大气腐蚀性污染物的测量》14.40G19292.4《GB/T19292.4-2003 金属和合金的腐蚀:用于评估腐蚀性的标准试样的腐蚀速率的测定》9.60G19349《GB/T19349-2003 金属和其他无机覆盖层;为减少氢脆危险的钢铁预处理》9.60G19350《GB/T19350-2003 金属和其他无机覆盖层;为减少氢脆危险的涂覆后钢铁的处理》9.60G19351《GB/T19351-2003 金属基体覆盖层孔隙率的测定:硝酸蒸汽试验》12.00G19352.1《GB/T19352.1-2003 热喷涂热喷涂结构的质量要求第1部分:选择和使用指南》12.00 G19352.2《GB/T19352.2-2003 热喷涂热喷涂结构的质量要求第2部分:全面的质量要求》12.00G19352.3《GB/T19352.3-2003 热喷涂热喷涂结构的质量要求第2部分:标准的质量要求》12.00 G19352.4《GB/T19352.4-2003 热喷涂热喷涂结构的质量要求第2部分:基本的质量要求》12.00 G19353《GB/T19353-2003 搪玻璃釉密闭系统中的腐蚀试验》12.00G19354《GB/T19354-2003 铝搪瓷在电解液作用下铝上瓷层密着性的测定》9.60G19355《GB/T19355-2003 钢铁结构耐腐蚀防护:锌和铝覆盖层指南》20.40G19356《GB/T19356-2003 热喷涂:粉末成份和供货技术条件》15.60G19502《GB/T19502-2004 表面化学分析辉光放电发射光谱方法通则》12.00G19745《GB/T 19745-2005 人造低浓度污染气氛中的腐蚀试验》12.00G19746《GB/T 19746-2005 金属和合金的腐蚀盐溶液周浸试验》14.40G19747《GB/T 19747-2005 金属和合金的腐蚀双金属室外暴露腐蚀试验》14.40G19816.1《GB/T 19816.1-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:抽样》12.00G19816.2《GB/T 19816.2-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料:颗粒尺寸分布的测定》9.60G19816.3《GB/T 19816.3-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:硬度的测定》9.60G19816.4《GB/T 19816.4-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:表观密度的测定》9.60G19816.5《GB/T 19816.5-2005 涂覆涂料前钢材表面处理:缺陷颗粒百分比和微结构的测定》9.60 G199816.6《GB/T 19816.6-2005 涂覆涂料前钢材表面处理:外来杂质的测定》9.60G199816.7《GB/T 19816.7-2005 涂覆涂料前钢材表面处理:含水量的测定》9.60G19822《GB/T 19822-2005 铝及铝合金硬质阳极氧化膜规范》15.60G19823《GB/T 19823-2005 热喷涂工程零件热喷涂涂层的应用步骤》12.00G19824《GB/T 19824-2005 热喷涂热喷涂操作人员考核要求》16.80G20015《GB/T 20015-2005 电镀镍、自催化镀镍、电镀铬及最后精饰自动控制喷丸硬化前处理》20.40G20016《GB/T 20016-2005 金属和其它无机覆盖层不锈钢部件平整和钝化的电抛光法》12.00 G20017《GB/T 20017-2005 金属和其它无机覆盖层单位面积质量的测定重量法和化学分析法评述》15.60G20018《GB/T 20018-2005 金属与非金属覆盖层覆盖层厚度测量β射线背散射法》14.40G20019《GB/T 20019-2005 热喷涂热喷涂设备的验收检查》14.40GJ480A《GJB480A-1997 金属覆镀和化学覆盖工艺质量控制要求》9.60GJ594A《GJB594A-2000 金属覆盖层和化学覆盖层选择原则与厚度系列》30.00QJ450A《QJ 450A-1996 金属镀覆层厚度系列与选择原则》21.60QJ2842《QJ2842-1996 电解加工通用技术条件》7.20QJ2853《QJ2853-1996 钛合金阳极氧化膜层技术条件》7.20QJ2854《QJ2854-1996 钛合金阳极氧化工艺规范》9.60QJ2855《QJ2855-1996 锡锌合金镀层技术条件》7.20QJ2856《QJ2856-1996 锡锌合金镀层工艺规范》9.60QJ2857《QJ2857-1996 锡锌合金镀覆溶液分析方法》7.20QJ2907《QJ2907-1997 铝合金胶接前磷酸阳极氧化膜层技术条件》7.20 QJ2908《QJ2908-1997 铝合金胶接前磷酸阳极氧化膜层工艺规范》7.20 QJ2909《QJ2909-1997 铌合金化学酸洗技术条件》6.00QJ2910《QJ2910-1997 铌合金化学酸洗工艺规范》7.20QJ2921《QJ2921-1997 锌镀层、镉镀层抗腐蚀性技术要求》9.60QJ2973《QJ2973-1997 铝合金化学砂面处理工艺规范》9.60QJ3131《QJ 3131-2001 热处理常用槽液技术条件》10.80HB6-66《HB 6-66-2003 航空仪表涂层代号及选用》 14.40HB102《HB/Z 102-2000 机载设备“三防”涂层涂漆工艺》9.60H233《HB/Z233-1993 铝及铝合金硫酸阳极氧化工艺》12.00HB236《HB/Z236-1993 电镀铅锡合金工艺》9.60H237《HB/Z237-1993 铝及铝合金硬质阳极氧化工艺》12.00H265《HB/Z265-1994 钛合金紧固件离子镀铝工艺》7.20H294《HB/Z294-1996 干膜润滑剂涂覆工艺》7.20H314《HB/Z314-1998 钛合金电解加工》12.00H318《HB/Z318-1998 镀覆前削除应力和镀覆后除氢处理规范》7.20H335《HB/Z335-1999 紧固件二硫化钼干膜润滑剂涂覆工艺》7.20H337《HB/Z337-1999 铝合金化学转化溶液分析方法》7.20H338《HB/Z338.1~2-1999 铝合金绝缘阳极氧化溶液分析方法》9.60H339《HB/Z339.1~2-1999 铝合金铬酸阳极氧化溶液分析方法》9.60H344《HB/Z344-2001 钛合金酸洗工艺及质量检验》9.60H347《HB/Z347-2002 钛及钛合金阳极氧化工艺及质量检验》9.60H5005《HB/Z 5005-2004 铝合金零、部件涂漆工艺》9.60H5034《HB5034-1995 零(组)件镀覆前质量要求》7.20H5036《HB5036-1992 镉镀层质量检验》 7.20H5037《HB5037-1992 铜镀层质量检验》7.20H5039《HB5039-1992 黑镍镀层质量检验》9.60H5041《HB5041-1992 铬镀层质量检验》7.20H5042《HB5042-1992 装饰铬镀层质量检验》7.20H5043《HB5043-1992 涨圈松孔铬镀层质量检验》9.60H5044《HB5044-1992 汽缸松孔铬镀层质量检验》9.60H5045《HB5045-1992 黑铬镀层质量检验》9.60H5046《HB5046-1992 锡镀层质量检验》7.20H5049《HB5049-1993 铅锡合金镀层质量检验》9.60H5051《HB5051-1992 银镀层质量检验》7.20H5055《HB5055-1992 铝及铝合金硫酸阳极氧化膜层质量检验》9.60H5057《HB5057-1992 铝及铝合金硬质阳极氧化膜层质量检验》7.20H5062《HB5062-1996 钢铁零件化学氧化膜层质量检验》7.20H5063《HB5063-1996 钢铁零件磷化膜层质量检验》9.60H5068《HB/Z5068-1992 电镀锌、电镀镉工艺》14.40H5069《HB/Z5069-1992 电镀铜工艺》9.60H5071《HB/Z 5071-2004 化学镀镍工艺及质量检验》14.40H5073《HG5073-1993 电镀锡工艺》12.00H5074《HG5074-1993 电镀银工艺》14.40H5076《HG5076-1993 铝及铝合金绝缘阳极氧化工艺》9.60H5079《HB/Z5079-1996 钢铁零件化学氧化工艺》9.60H5080《HG5080-1996 钢铁零件磷化工艺》9.60H5083《HB/Z5083-2001 金属镀覆和化学覆盖溶液分析用试剂》21.60H5084《HB/Z 5084.1~6-2000 氰化电镀锌溶液分析方法》12.00H5085《HG5085.1~8-1999 氰化电镀镉溶液分析方法》18.00H5086《HB/Z 5086.1~9-2000 氰化电镀铜溶液分析方法》18.00H5087《HB/Z 5087.1~7-2004 酸性电镀铜溶液分析方法》30.00H5088《HG5088.1~6-1999 电镀镍溶液分析方法》14.40H5090《HB/Z5090.1~.3-2001 化学镀镍溶液分析方法》9.60H5091《HG5091.1~6-1999 电镀铬溶液分析方法》14.40H5092《HB/Z5092.1~4-2001 电镀黑铬溶液分析方法》9.60H5093《HB/Z 5093.1~7-2000 碱性电镀锡溶液分析方法》14.40H5094《HB/Z 5094.1~4-2004 酸性电镀锡溶液分析方法》14.40H5095《HB/Z 5095.13-2004 氰化电镀黄铜溶液分析方法》12.00H5096《HB/Z 5096.1~2-2004 电镀铅溶液分析方法》9.60H5099《HB/Z 5099.1~8-2000 电镀银溶液分析方法》18.00H5104《HG5104.1~3-1999 铝合金硫酸阳极氧化溶液分析方法》9.60H5105《HB/Z 5105.1~3-2000 电化学抛光溶液分析方法》9.60H5108《HG5108.1~3-1999 磷化溶液分析方法》9.60H5109《HB/Z5109.1~16-2001 钝化溶液分析方法》30.00H5110《HB/Z 5110.1~4-2000 电化学除油及化学除油溶液分析方法》12.00 HB5258《HB5258-2000 钢及高温合金的抗氧化性测定试验方法》12.00H5453《HB5453-2004 铝合金化学铣切保护涂料》9.60H5335《HB5335-1994 金属镀覆盖和化学覆盖工艺质量控制》9.60H7054《HB7054-1994 钛合金紧固件离子镀铝层质量检验》7.20H7056《HB 7056.1~4-2004 干膜润滑剂试验方法》19.20H7269《HB7269-1996 热喷涂涂层质量检验》6.00H7236《HB7236-1995 热喷涂封严涂层质量检验》9.60H7479《HB7479-1996 铝合金表面缺陷的修复》6.00H7627《HB7627-1997 爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验》9.60H7740《HB 7740-2004 燃气热腐蚀试验方法》9.60H7751《HB 7751-2004 爆炸喷涂涂层结合强度试验方法》9.60WJ2607《WJ 2607-2003 兵器产品表面化学处理与电化学氧化处理膜层通用规范》12.00 WJ2610《WJ 2610-2003 兵器产品表面涂漆层通用规范》9.60YB9231《YB/T9231-1998 钢筋阻锈剂使用技术规程》12.00J3206《JB/T3206-1999 防锈油脂加速凝露腐蚀试验方法》6.00J3998《JB/T3998-1999 涂料流平性涂刮测定法》12.00J4050《JB/T4050.1~2-1999 气相防锈油》12.00J4051《JB/T4051.1~2-1999 气相防锈纸》12.00J4108《JB/T4108-1999 热喷涂设备分类及型号编制方法》12.00J4216《JB/T4216-1999 防锈油膜抗热流失性试验方法》6.00J4323.1《JB/T4323.1-1999 水基金属清洗剂技术条件》6.00J4323.2《JB/T4323.2-1999 水基金属清洗剂试验方法》12.00J6922《JB/T6922-2004 真空蒸发镀膜设备》 12.00J7501《JB/T7501-1994 湿热环境典型机械产品有机涂层技术条件》 9.60J7502《JB/T7502-1994 离子镀前零件表面质量控制技术要求》7.20J7504《JB/T7504-1994 静电喷涂装备技术条件》12.00J7505《JB/T7505-1994 离子镀术语》7.20J7507《JB/T7507-1994 刷镀通用技术规范》12.00J7508《JB/T7508-1994 光亮镀添加剂技术条件》12.00J7509《JB/T7509-1994 热喷涂涂层孔隙率试验方法铁试剂法》7.20J7558《JB/T7558-1994 摩擦学术语》72.00J7702《JB/T7702-1995 金属基体上金属和非有机覆盖层盐水滴腐蚀试验》7.20J7703《JB/T7703-1995 热喷涂陶瓷涂层技术条件》12.00J7704《JB/T7704.1~6-1995 电镀溶液试验方法》24.00J7706《JB/T7706-1995 有机涂料涂刷通用技术规范》9.60J7707《JB/T7707-1995 离子镀硬膜厚度试验方法球磨法》6.00J7708《JB/T7708-1995 金属热变形用保护润滑剂技术条件》12.00J8424《JB/T8424-1996 金属覆盖层和有机涂层天然海水腐蚀试验方法》6.00J8425《JB/T8425-1996 铁基喷涂粉末中铬、镍钼和钒的X射线荧光光谱分析方法》6.00 J8426《JB/T8426-1996 金属覆盖层镍-磷合金镀层X射线衍射试验方法》12.00J8427《JB/T8427-1996 钢结构腐蚀防护热喷涂锌铝及其合金涂层》12.00J8554《JB/T8554-1997 气相沉积薄膜与基体附着力的划痕试验法》6.00J8595《JB/T8595-1997 机械产品表面防护层分等分级》38.40J8695《JB/T8695-1998 无气喷涂机》12.00J8926《JB/T8926-1999 火焰喷钼涂层的检验方法》6.00J8927《JB/T8927-1999 铝及铝合金等离子体有机涂层》6.00J8928《JB/T8928-1999 钢铁制件机械镀锌》12.00J8945《JB/T8945-1999 真空溅射镀膜设备》6.00J8946《JB/T8946-1999 真空离子镀膜设备》6.00J9188《JB/T9188-1999 高压无气喷涂典型工艺》6.00J9480《JB/T9480-1999 铝及铝合金阳极氧化膜封闭质量的评定方法》9.60J10174《JB/T10174-1999 钢铁零件强化喷丸的质量检验方法》14.40J10240《JB/T10240-2001 静电粉末涂装设备》14.40J10241《JB/T10241-2001 金属覆盖层装饰性多色彩组合电镀层》12.00J10242《JB/T10242-2001 阴极电泳涂装通用技术规范》33.60J10339《JB/T10339-2002 光亮镀锌添加剂技术条件》14.40J10394.1《JB/T10394.1-2002 涂装设备通用技术条件第1部分:钣金件》14.40 J10394.2《JB/T10394.2-2002 涂装设备通用技术条件第2部分:焊接件》14.40 J10394.3《JB/T10394.3-2002 涂装设备通用技术条件第3部分:涂层》14.40J10394.4《JB/T10394.4-2002 涂装设备通用技术条件第4部分:安装》14.40J10413《JB/T 10413-2005 喷漆室》 12.00J10448《JB/T 10448-2005 钢铁构件固体渗铝工艺及质量检验》 18.00J10458《JB/T10458-2004 机械设备抗高温氧化涂层技术条件》 12.00J53021《JB/T53021-1999 真空镀膜设备产品质量分等》12.00SH3022《SH3022-1999 石油化工设备和管道涂料防腐蚀设计规范》48.00SJ10537《SJ/T10537-1994 涂料涂覆典型工艺》21.60SJ10674《SJ/T10674-1995 涂料涂覆通用技术条件》12.00SJ11131《SJ/T11131-1997 蒸发镀膜设备基本参数系列》7.20SJ11185《SJ/T11185-1998 蒸发镀膜设备通用规范》9.60SJ20129《SJ/T20129-1992 金属镀覆层厚度测量方法》24.00SJ20130《SJ/T20130-1992 金属镀覆层附着强度试验方法》9.60SJ20146《SJ/T20146-1992 银电镀层总规范》12.00SJ20147《SJ/T20147.1~2-1992 银和银合金镀覆层测试方法》12.00SJ20443《SJ/T20443-1994 铑电镀层规范》9.60SJ20515《SJ/T20515-1995 金电镀层薄层电阻测试方法》9.60SJ20516《SJ/T20516-1995 金电镀层纯度分析方法》9.60SJ20813《SJ20813-2002 铝和铝合金化学转化膜规范》14.40SJ20817《SJ20817-2002电子设备的涂饰》35.00SJ20818《SJ20818-2002电子设备的金属镀覆与化学处理》39.00SJ20846《SJ20846-2002 电镀用氰化亚金钾规范》12.00SJ20890《SJ 20890-2003 电子装备的处理与涂装》18.00SJ20891《SJ 20891-2003 化学镀镍磷合金层规范》12.00SJ20892《SJ 20892-2003 铝和铝合金阳极氧化膜规范》12.00SJ20893《SJ 20893-2003 不锈钢酸洗与钝化规范》12.00SJ20897《SJ 20897-2003 聚对二甲苯气相沉积涂敷工艺规范》12.00SJ20910《SJ20910-2004 粉末静电涂装通用规范》14.40SJ20912《SJ20912-2004 金属覆盖层低应力镍电镀层》12.00HG2471《HG/T2471、2951-2001 电解槽金属阳极涂层》19.20HG3679《HG/T3679-2000 电解槽金属阳极涂层用三氯化钌》9.60YS456《YS/T456-2003 铝电解槽用干式防渗料》12.00YS480《YS/T 480-2005 铝电解槽能量平衡测试与计算方法四点进电和两点进电预焙阳极铝电解槽》19.20YS481《YS/T 481-2005 铝电解槽能量平衡测试与计算方法五点进电和六点进电预焙阳极铝电解槽》18.00SY0319《SY/T0319-1998 钢制储罐液体环氧涂料内防腐层技术标准》14.40SY0320《SY/T0320-1998 钢质储罐氯磺代聚乙烯外防腐层技术标准》14.40CE01《CECS01:2004 呋喃树脂防腐蚀工程技术规程》18.00CE73《CECS73:1995 二甲苯型不饱和聚酯树脂防腐蚀工程技术规程》18.00Q1131《QB 1131-2005 首饰金覆盖层厚度的规定》12.00Q1132《QB 1132-2005 首饰银覆盖层厚度的规定》9.60A143《ASTM A143/A143M-2003 热浸镀锌结构钢制品防脆化的安全措施和探测脆化用的标准实用规程》(中文版)36.00G1《ASTM G1-2003 腐蚀试样的试样准备、清洁和评定用标准实用规程》(中文版)46.00AG48《ASTM G48-2003 使用三氯化铁溶液做不锈钢及其合金的耐麻点府蚀和抗裂口腐蚀性试验的标准方法》(中文版)57.50。

PCB板表面处理标准

PCB板表面处理标准本文档旨在为PCB(Printed Circuit Board)板的表面处理提供标准和准则。

通过合适的表面处理,可以确保PCB板的质量和性能,从而提高整体电路的可靠性。

1. 表面处理的重要性表面处理是PCB板制造过程中的关键步骤。

它不仅可以提供保护性涂层,防止PCB板受到腐蚀和氧化,还可以改善焊接和连接性能,提高PCB板的可靠性和性能。

2. 表面处理的标准根据PCB板的用途和需要,选择合适的表面处理方法和标准非常重要。

以下是常用的表面处理标准:2.1 焊料电镀(Solder Plating)焊料电镀是最常见的表面处理方法之一。

它可以提供较好的焊接性能和连接性能,使得电子器件能够稳固地连接在PCB板上。

常见的焊料电镀材料包括无铅锡镀、热浸锡(HASL)和金手指电镀等。

2.2 金属化(Metalization)金属化是一种在PCB板表面涂覆金属层的表面处理方法。

它可以提高导电性能和抗氧化能力,适用于特定的高频电路和高功率电路。

常用的金属化材料包括金、银和铜等。

2.3 有机保护层(Organic Coating)有机保护层是一种通过涂覆有机材料在PCB板表面形成保护层的表面处理方法。

它可以提供良好的防腐蚀和绝缘性能,延长PCB板的使用寿命。

常见的有机保护层材料包括防焊阻焊(Solder Mask)和丝印(Silkscreen)等。

2.4 表面粗糙度(Surface Roughness)表面处理还需要注意表面粗糙度的要求。

合适的表面粗糙度可以提供良好的焊接性能和连接性能,避免焊接缺陷和信号干扰。

常见的表面粗糙度要求包括RA值和RZ值等。

3. 技术要求和检验方法为确保表面处理的质量和符合标准,需要采用适当的技术要求和检验方法。

具体的技术要求和检验方法可以根据相关行业标准和客户要求进行制定和选择。

常见的技术要求和检验方法包括可视检查、显微镜检查和剥离实验等。

4. 总结通过合适的表面处理,可以提高PCB板的质量和性能,确保电路的可靠性。

表面处理标准

表面处理标准表面处理是指对物体表面进行一定的处理,以达到一定的要求和目的。

在工业生产和日常生活中,表面处理是非常重要的一环,它直接影响着产品的质量和外观。

本文将介绍一些常见的表面处理标准,希望能对大家有所帮助。

首先,我们来谈谈金属制品的表面处理标准。

对于金属制品来说,表面处理的标准通常包括表面粗糙度、表面清洁度、表面化学成分和表面机械性能等方面。

在生产过程中,金属制品的表面处理需要符合相应的国家标准和行业标准,以确保产品质量和安全性。

常见的金属表面处理方法包括喷砂、喷丸、电镀、镀锌、喷涂等,不同的处理方法对应着不同的表面处理标准,需要根据具体情况进行选择和执行。

其次,我们来看看塑料制品的表面处理标准。

塑料制品在生产过程中,通常需要进行喷涂、印刷、电镀等表面处理,以提高产品的外观质量和耐用性。

对于塑料制品的表面处理,常见的标准包括表面平整度、表面附着力、表面光泽度等。

这些标准的达标与否,直接影响着塑料制品的质量和市场竞争力。

另外,还有一些特殊材料的表面处理标准,比如玻璃制品、陶瓷制品等。

这些材料的表面处理通常涉及到特殊的工艺和标准,需要根据具体情况进行选择和执行。

比如玻璃制品的表面处理标准通常包括表面平整度、表面清洁度、表面抗压强度等,而陶瓷制品的表面处理标准则通常包括表面光洁度、表面色泽度、表面耐磨性等。

总的来说,不同材料的表面处理标准各有不同,但都是为了提高产品的质量和性能。

在实际生产中,我们需要严格执行相应的表面处理标准,确保产品达到预期的要求。

只有这样,才能生产出更加优质的产品,满足市场和消费者的需求。

综上所述,表面处理标准是非常重要的,它直接关系着产品的质量和市场竞争力。

在生产和生活中,我们应该重视表面处理标准,严格执行相关要求,不断提高产品的质量和技术水平。

这样才能更好地满足人们对美好生活的向往,推动社会经济的发展。

让我们共同努力,为提高产品质量和促进产业发展做出积极的贡献。

10-表面处理方法及标准

qpq表面处理执行标准

qpq表面处理执行标准摘要:1.介绍QPQ表面处理的定义和作用2.详细解析QPQ表面处理的标准执行过程3.分析QPQ表面处理执行标准的重要性4.探讨QPQ表面处理在实际应用中的优势5.总结QPQ表面处理执行标准的意义正文:QPQ表面处理,即气体氮化表面处理,是一种先进的金属表面处理技术。

在我国,QPQ表面处理执行标准旨在提高金属材料的耐磨性、耐腐蚀性和抗疲劳性能,从而延长金属零部件的使用寿命。

以下是QPQ表面处理执行标准的详细解析。

1.QPQ表面处理的定义和作用QPQ表面处理是一种将金属表面与气体氮化相结合的表面处理技术。

通过该技术,金属表面可以形成一层具有高硬度、高耐磨性和高抗腐蚀性的氮化层。

这层氮化层能够显著提高金属零部件的耐磨性、耐腐蚀性和抗疲劳性能,从而延长其使用寿命。

2.QPQ表面处理的标准执行过程QPQ表面处理的执行标准主要包括以下几个步骤:(1)预处理:去除金属表面上的油污、氧化皮等杂质,为后续氮化处理创造良好的条件。

(2)氮化处理:采用气体氮化方法,将金属表面与氮气、氢气等混合气体加热至一定温度,使氮原子渗入金属表面,形成氮化层。

(3)冷却:在氮化处理后,及时将金属零部件冷却至室温,以防止氮化层脱落。

(4)后处理:对氮化后的金属表面进行清洗、抛光等处理,以提高其美观度和触感。

3.QPQ表面处理执行标准的重要性执行标准对于QPQ表面处理的质量至关重要。

严格的执行标准可以确保氮化层的均匀性、致密性和稳定性,从而保证金属零部件的性能和使用寿命。

此外,执行标准还有利于提高生产效率、降低成本、减少资源浪费,并有助于实现绿色生产。

4.QPQ表面处理在实际应用中的优势QPQ表面处理在实际应用中具有以下优势:(1)提高金属零部件的耐磨性、耐腐蚀性和抗疲劳性能;(2)延长金属零部件的使用寿命,降低更换频率;(3)提高金属零部件的美观度和触感;(4)降低生产成本,提高生产效率;(5)绿色环保,有利于资源节约和环境保护。

表面处理的国标

表面处理--- 除锈程度ISO8501-1:1988锈蚀等级(Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923 涂装钢材表面锈蚀等级和除锈等级(相对国际标准ISO 8501-1:1988)GB6060.5 表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484 铸钢丸GB6485 铸钢砂GB/T13312 钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656 钢结构桥梁漆JB/Z350 高压无气喷涂典型工艺GB1764 漆膜厚度测定法GB/T 5210 涂层附着力的测定法,拉开法GB/T 1771 色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865 色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740 漆膜耐湿热测定法GB7692 涂装作业安全规程涂漆前处理工艺安全GB6514 涂装作业安全规程涂漆工艺安全GB/T15957-1995 大气环境腐蚀性分类石油行业标准SYJ0004-1999 钢质管道及储罐防腐蚀工程设计规范SY4058-93 埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998 钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99 管道防腐层检漏试验方法SY/T0087-95 钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997 涂装前钢材表面预处理规范SY/T0447-96 埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995 滩海石油工程防腐蚀技术规范SYJ30-87 埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002 非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923 涂装钢材表面锈蚀等级和除锈等级(相对国际标准ISO 8501-1:1988)GB6060.5 表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484 铸钢丸GB6485 铸钢砂GB/T13312 钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656 钢结构桥梁漆JB/Z350 高压无气喷涂典型工艺GB1764 漆膜厚度测定法GB/T 5210 涂层附着力的测定法,拉开法GB/T 1771 色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865 色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740 漆膜耐湿热测定法GB7692 涂装作业安全规程涂漆前处理工艺安全GB6514 涂装作业安全规程涂漆工艺安全GB/T15957-1995 大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972 色漆和清漆-划格法测试ISO 4624:1978 色漆和清漆-附着力拉开法测试ASTM D 3359-87 胶带纸附着力标准测试法ASTM D 5162-01 标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99 标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87 无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级--- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级--- ISO4628 / ASTM D6103、底材表面可溶性盐的检测--- ISO8502-64、表面处理等级--- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度--- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准--- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘--- ISO8502-38、干膜厚度的测量--- SSPC PA2 / DIN 55929 / ISO28089、附着力--- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度--- ASTM D475211、针孔检测--- DIN 5567012、已有涂层的评估--- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127。

表面处理技术标准

表面处理技术标准厦门盈趣科技股份有限公司目录1范围.......................................................................................3ﻫ2规范性引用文件..................................................................... 3ﻫ3 定义............................................................................ (4)4材料..............................................................................……….45表面处理盐雾试验的要求.................................................... (4)6铜合金电镀表面处理标准....................................................... 5-67锌合金/铝合金电镀表面处理标准...........................................6-78 塑料电镀表面处理标准............................................................ 7-89不锈钢电镀表面处理标准..........................................................8-9 10烤漆表面处理标准............................................................... ….9-11 11PVD 表面处理标准............................................................... ..11-1212 铝合金阳极氧化表面处理标准................................................12-1313 CASS 试验(醋酸铜盐雾试验)与ASS 试验(乙酸盐雾试验)等效对照表........................................................................................... 14ﻫ附录A百格试验方法...................................................................15附录B 漆膜铅笔硬度试验方法............................................... (16)表面处理技术标准ﻫ1范围ﻫ本标准适用于公司所有铜合金、锌合金/铝合金、塑料、不锈钢等基材的(Cu+Ni+Cr)电镀表面处理、烤漆类表面处理、PVD表面处理和铝合金阳极氧化处理。

tm5001表面处理标准

tm5001表面处理标准TM5001表面处理标准是指一种用于金属表面处理的标准,适用于各种金属制品的表面处理。

采用TM5001表面处理标准可以有效提高金属制品的耐腐蚀性和耐磨性,延长其使用寿命。

本文将从表面处理的定义、作用、标准内容、执行步骤等方面进行详细介绍,以帮助读者更全面地了解TM5001表面处理标准。

一、表面处理的定义1.表面处理是指对金属制品表面进行特定处理,以改善其外观、性能和耐久性的过程。

2.表面处理可以包括除锈、除油、磷化、镀锌等过程,旨在提高金属制品的使用寿命和外观质量。

二、表面处理的作用3.表面处理可以增强金属制品的耐腐蚀性,降低其氧化速度。

4.表面处理可以提高金属制品的耐磨性,延长其使用寿命。

5.表面处理可以改善金属制品的外观,提升产品档次。

三、TM5001表面处理标准的内容6.TM5001表面处理标准规定了金属制品表面处理的工艺流程和要求。

7.TM5001表面处理标准包括了酸洗、磷化、喷涂等多个环节。

8.TM5001表面处理标准要求严格执行,保证金属制品表面处理的质量和稳定性。

四、TM5001表面处理标准的执行步骤9.首先,对金属制品进行清洗,去除表面的油污和杂质。

10.其次,进行酸洗处理,去除金属表面氧化层,使其更易于磷化处理。

11.然后,对金属制品进行磷化处理,形成一层密封性好的磷化膜。

12.最后,进行涂装或喷涂,保护金属制品表面,延长其使用寿命。

五、TM5001表面处理标准的应用范围13.TM5001表面处理标准适用于各种金属制品的表面处理,如钢铁、铝合金、不锈钢等。

14.TM5001表面处理标准可以应用于汽车零部件、建筑材料、机械设备等领域。

六、TM5001表面处理标准的优势15.TM5001表面处理标准具有处理工艺简单、效果显著、成本低廉等优点。

16.TM5001表面处理标准能够有效提高金属制品的表面质量,增强其耐用性。

七、TM5001表面处理标准的重要性17.TM5001表面处理标准对于提高金属制品的质量、延长使用寿命具有重要意义。

表面处理技术要求规范

*****有限公司技术文件更改记录分发号:/JS-T-06目次一.镀NiP工艺规范二. 发黑工艺规范三. 磷化工艺规范/JS-T-06一镀NiP工艺规程1.主题内容和适用范围本规程规定了对产品部件进行化学镍磷的一般要求。

2.一般要求2.1 所有要求表面镀镍磷的工件,均须严格按照本规程规定的工艺控制程序进行金属表面的处理准备2.2每一控制程序操作完,均须由质检员对部件表面处理情况进行检查,达到控制要求后方可转入下一程序;2.3化学镀镍磷的厚度一般要求在0.01mm,由检验员检验测定,符合要求的部件才可办理入库手续、3.控制程序3.1除油待处理部件首先要除去表面油污。

除油效果以破水检查合格的为准。

3.2水洗将经除油处理后的表面用水冲洗干净;3.3除锈除油水洗之后的表面要进行除锈处理。

局部较厚的氧化膜,可用钢丝刷除去。

除锈后金属部件表面要露出金属光泽;3.4水洗用清水冲掉经除锈处理的表面锈尘;3.5电解除油严格按照电解除没的工艺要求对部件进行电解除油,以除去不良性组织层及前序未除去的金属粉尘,为后序提供一微观粗糙表面。

电解除油后的表面严禁用手触摸。

3.6表面活化处理严格按照活化处理工艺对电解除油后的部件表面进行活化处理,以除去电解处理后部件表面的钝化膜,生成新的表面,活化处理后用白布擦抹,无黑灰方合格。

4.检验要求4.1外观:镀层色泽要均匀,表面光滑;4.2尺寸:对重要配合尺寸,对镀层部位的镀后总尺寸进行检验,符合要求。

/JS-T-06二发黑工艺规范1主题内容与适用范围本规程规定了常发黑操作程序及要点。

本规程适用于钢、铁、铸铁件的常温表面发黑处理。

2准备2.1 检查待发黑工件的质量2.1.1 工件表面不得有裂纹、磕伤、漆膜和金属镀层。

2.1.2 表面不得有严重锈蚀难以去掉的厚氧化皮。

2.1.3 工件有装饰性要求时,表面粗糙度应达到,一般应达到。

2.1.4 准备好工具、料框及起吊用具、发黑盆或桶等。

2.1.5 配制后除锈酸液,一般用10%~15%盐酸水溶液。

qpq表面处理执行标准

qpq表面处理执行标准摘要:一、前言二、qpq 表面处理技术简介1.qpq 表面处理定义2.qpq 表面处理原理三、qpq 表面处理执行标准的重要性1.提高产品质量2.保障人身及财产安全3.促进产业升级和绿色发展四、我国qpq 表面处理执行标准现状1.标准体系的建设2.标准内容的更新和完善3.与国际标准的对接五、我国qpq 表面处理执行标准存在的问题与挑战1.标准的制定和更新速度滞后2.标准的实施力度不够3.技术研发和创新能力有待提高六、应对策略与建议1.加大对标准制定和更新的投入2.提高标准的宣传和培训力度3.鼓励企业进行技术创新和研发4.积极参与国际标准的制定七、总结正文:一、前言随着科技的进步和社会的发展,表面处理技术在各个领域的应用越来越广泛。

qpq 表面处理技术作为一种高效、环保的表面处理方法,在我国得到了广泛的关注和应用。

为了保证qpq 表面处理技术的健康、有序发展,执行标准显得尤为重要。

二、qpq 表面处理技术简介qpq 表面处理,全称为“气体动力控制粒子注入表面处理技术”,是一种新型的表面处理技术。

该技术通过粒子加速器将气体动力学控制下的粒子注入到材料表面,实现材料表面的改性。

qpq 表面处理具有提高材料表面硬度、耐磨性、抗腐蚀性等性能的特点。

三、qpq 表面处理执行标准的重要性执行标准对于保证qpq 表面处理技术的产品质量、保障人身及财产安全以及促进产业升级和绿色发展具有重要作用。

只有严格执行标准,才能确保qpq 表面处理技术的健康、有序发展。

四、我国qpq 表面处理执行标准现状我国已经建立了一套完整的qpq 表面处理执行标准体系,涵盖了从材料、设备、工艺到检测方法等方面的内容。

同时,我国标准制定机构也在不断更新和完善标准内容,与国际标准进行对接。

五、我国qpq 表面处理执行标准存在的问题与挑战尽管我国qpq 表面处理执行标准取得了一定的成绩,但仍存在一些问题和挑战。

如标准的制定和更新速度滞后,标准的实施力度不够,以及技术研发和创新能力有待提高等。

表面处理技术标准管理规定

技术标准管理体系企业标准管理项目之工作程序表面处理技术要求标准管理规定一、电镀与表面处理的表示方法【基体材料】/【处理方法】。

【处理名称】【处理特征】.【后处理(颜色)】处理方法:Ep-—电镀、Ap--化学镀、Et--电化学处理、Ct--化学处理处理名称:P--钝化、O--氧化、A——阳极化(包括草酸、硫酸、铬酸和磷酸)、Ec-—电解着色等等处理特征:b——光亮、s-—半光亮、m——暗、hd--硬质、cd——导电、i——绝缘等等后处理:P--钝化、O--氧化、Cl--着色、S-—封闭、Pt--封闭等等例如: Al / Et。

Ahd铝合金电化学硬质阳极化Al / Et.A.Cl(bk)铝合金电化学阳极化并着黑二、表面处理标注方法示例及有关说明1 黑色金属表面氧化处理标注示例化学氧化:Ct·O WJ461-1995暗面化学氧化:Ct·Om WJ461-1995无光缎面化学氧化:Ct·OSt3 WJ461-1995半光亮化学氧化:Ct·OS WJ461-1995光亮化学氧化:Ct·Ob WJ461-19952 铜及铜合金表面氧化处理标注示例氨液氧化:Ct·O(A) WJ462-1995暗面氨液氧化:Ct·O(A)m WJ462-1995无光缎面氨液氧化:Ct·O(A)St3 WJ462-1995半光亮氨液氧化:Ct·O(A)S WJ462-1995过硫酸盐氧化:Ct·O(G)WJ462-1995暗面过硫酸盐氧化:Ct·O(G)m WJ462-1995无光缎面过硫酸盐氧化:Ct·O(G)St3 WJ462-1995半光亮过硫酸盐氧化:Ct·O(G)S WJ462-1995电解氧化:Et·O(E)WJ462-1995暗面电解氧化:Et·O(E)m WJ462-1995无光缎面电解氧化:Et·O(E)St3 WJ462-1995半光亮电解氧化:Et·O(E)S WJ462-1995钝化:Ct·P WJ462-1995注1:只有含铜57%~70%的黄铜才能获得良好的氨液氧化膜,适用于与光学零件接触的零件.注2:电解氧化和过硫酸盐氧化,比氨液氧化膜后,主要适用于铜、青铜及某些难于进行氨液氧化的黄铜.3 铝及铝合金表面阳极氧化处理标注示例阳极氧化:Et·A WJ463-1995硫酸阳极氧化: Et·A(S)WJ463-1995铬酸阳极氧化:Et·A(Cr)WJ463-1995磷酸阳极氧化: Et·A(P)WJ463-1995草酸阳极氧化:Et·A(O)WJ463-1995蓝色光亮阳极氧化:Et·Ab·CI(BU)WJ463-1995黑色阳极氧化:Et·A·CI(BK)WJ463-1995黑色半光亮阳极氧化:Et·AS·CI(BK)WJ463-1995黑色暗面阳极氧化:Et·Am·CI(BK)WJ463-1995黑色细光缎面阳极氧化:Et·ASt1·CI(BK)WJ463-1995黑色粗光缎面阳极氧化:Et·ASt2·CI(BK) WJ463-1995黑色无光缎面阳极氧化:Et·ASt3·CI(BK)WJ463-1995黑色硫酸阳极氧化:Et·A(S)·CI(BK)WJ463-1995黑色光亮硫酸阳极氧化:Et·A(S)b·CI(BK) WJ463-1995黑色半光亮硫酸阳极氧化:Et·A(S)S·CI(BK)WJ463-1995黑色暗面硫酸阳极氧化:Et·A(S)m·CI(BK)WJ463-1995黑色细光缎面硫酸阳极氧化:Et·A(S)St1·CI(BK)WJ463-1995黑色粗光缎面硫酸阳极氧化:Et·A(S)St2·CI(BK)WJ463-1995黑色无光缎面硫酸阳极氧化:Et·A(S)St3·CI(BK)WJ463-1995黑色铬酸阳极氧化:Et·A(Cr)·CI(BK)WJ463-1995黑色光亮铬酸阳极氧化:Et·A(Cr)b·CI(BK)WJ463-1995黑色半光亮铬酸阳极氧化:Et·A(Cr)S·CI(BK)WJ463-1995黑色暗面铬酸阳极氧化:Et·A(Cr)m·CI(BK)WJ463-1995黑色细光铬酸阳极氧化:Et·A(Cr)St1·CI(BK)WJ463-1995黑色粗光铬酸阳极氧化:Et·A(Cr)St2·CI(BK)WJ463-1995黑色无光铬酸阳极氧化:Et·A(Cr)St3·CI(BK)WJ463-1995黑色磷酸阳极氧化:Et·A(P)·CI(BK)WJ463-1995黑色光亮磷酸阳极氧化:Et·A(P)b·CI(BK)WJ463-1995黑色半光亮磷酸阳极氧化:Et·A(P)S·CI(BK)WJ463-1995黑色暗面磷酸阳极氧化:Et·A(P)m·CI(BK)WJ463-1995黑色细光磷酸阳极氧化:Et·A(P)St1·CI(BK)WJ463-1995黑色粗光磷酸阳极氧化:Et·A(P)St2·CI(BK)WJ463-1995黑色无光磷酸阳极氧化:Et·A(P)St3·CI(BK) WJ463-1995黑色草酸阳极氧化:Et·A(O)·CI(BK)WJ463-1995黑色光亮草酸阳极氧化:Et·A(O)b·CI(BK)WJ463-1995黑色半光亮草酸阳极氧化:Et·A(O)S·CI(BK)WJ463-1995黑色暗面草酸阳极氧化:Et·A(O)m·CI(BK)WJ463-1995黑色细光草酸阳极氧化:Et·A(O)St1·CI(BK)WJ463-1995黑色粗光草酸阳极氧化:Et·A(O)St2·CI(BK)WJ463-1995黑色无光草酸阳极氧化:Et·A(O)St3·CI(BK)WJ463-19954 铝及铝合金表面硬质阳极氧化处理标注示例硬质阳极氧化:D·YY WJ2017-1991喷粗砂后进行硬质阳极氧化:D·U1YY WJ2017-1991喷细砂后进行硬质阳极氧化:D·U3YY WJ2017-19915 黑镍电镀层表面处理标注示例钢质零件采用镀锌底层后无光缎面镀黑镍:EP·NibkSt3 WJ454-1995钢质零件采用镀铜底层后半光亮镀黑镍:EP·NibkS WL454-1995钢质零件采用镀铜底层后光亮镀黑镍:EP·Nibkb WJ454-1995铜质零件镀黑镍:EP·Nibk WJ454-1995铜质零件采用镀镍底层后无光缎面镀黑镍:EP·NibkSt3 WJ454-1995铜或钢质零件暗面镀黑镍:EP·Nibkm WJ454-19956 镍电镀层表面处理标注示例钢质零件,使用条件为中等,采用无光缎面镀镍:EP·Cu20Ni10St3 WJ455-1995铜质零件,使用条件为轻度,采用细光缎面镀镍:EP·Ni5St1 WJ455-1995钢质零件,使用条件为轻度,采用低锡青铜为底层的粗光缎面镀镍:EP·Cu(85)-Sn(15)Ni10St2 WJ455-19957 铬电镀层表面处理标注示例铜质零件,使用条件为轻度,采用细光缎面镀铬:Ep·Cr5 St1 WJ456-1995铜质零件,使用条件为轻度,采用无光缎面镀铬:Ep·Cr5 St3 WJ456-1995钢质零件,使用条件为中等,采用铜、镍为中间层的缎面镀铬:Ep·Cu20Ni10Cr0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.15μm,Ni≥4μm

6.6表面处理验收的标准是以盐雾试验和淬火试验为强制执行要求;镀层厚度试验、剥离试验、耐变色试验及耐磨擦试验为非强制执行要求。

7、锌合金/铝合金电镀表面处理标准

NSS(中性)试验

压缩空气压力(kgf/㎝2)

1.00±0.01

1.00±0.01

1.00±0.01

喷雾量(ml/80㎝2/h)

1.0~2.0

1.0~2.0

1.0~2.0

PH值

配制溶液

3.0~3.1

3.0~3.1

6.5~7.2

收集液

3.1~3.3

3.1~3.3

6.5~7.2

试验箱温度(℃)

50±1℃

Cr≥0.25μm,Ni≥18μm,Cu≥30μm

7.3锌合金/铝合金电镀表面处理标准B级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验32h或CASS试验8h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

7.1锌合金/铝合金电镀表面处理标准通用要求

检测项目

条件要求

合格标准

附着性

剥离试验

用钢刷刷至素材露出

镀层无剥离等

淬火试验

150℃±2℃烘烤30min,急冷于25℃±2℃以下室温水中2min

镀层无裂痕、剥离、起泡

耐变色试验

以高温加热至180℃±2℃,烘烤30min取出

无变色

耐磨擦试验

RCA磨擦机(型号7-IBB,美国NORMAN牌纸带,宽度11/16”),施加175g荷重,进行150个循环检测

Cr≥0.20μm,Ni≥10μm,Cu≥15μm

7.4锌合金/铝合金电镀表面处理标准C级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验25h或CASS试验6.25h,达到10级要求

镀层厚度

表面镀层磨穿为不良

7.2锌合金/铝合金电镀表面处理标准A级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验64h或CASS试验16h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

ASS试验64h或CASS试验16h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值。

Cr≥0.25μm,Ni≥15μm

6.3铜合金电镀表面处理标准B级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

9、不锈钢电镀表面处理标准

9.1绍兴九喜卫浴集团现使用的不锈钢电镀产品主要用于卫生间附属配件,和用于其它产品的非主体配件使用,所以现将不锈钢电镀表面处理标准仅规定C级和挂C级两种。

9.2不锈钢电镀表面处理标准通用要求

检测项目

条件要求

合格标准

附着性

剥离试验

用钢刷磨刷至素材露出

镀层无剥离等

淬火试验

250℃±2℃烘烤30min,急冷于25℃±2℃以下室温水中2min

被测面与水平面成15°~30°

被测面与水平面成15°~30°

被测面与水平面成15°~30°

6、

铜合金电镀表面处理标准

6.1铜合金电镀表面处理标准通用要求

检测项目

条件要求

合格标准

附着性

剥离试验

用钢刷刷至素材露出

镀层无剥离等

淬火试验

250℃±2℃烘烤30min,急冷于25℃±2℃以下室温水中2min

镀层无裂痕、剥离、起泡

耐变色试验

以高温加热至280℃±2℃,烘烤30min取出

无变色

耐磨擦试验

RCA磨擦机(型号7-IBB,美国NORMAN牌纸带,宽度11/16”),施加175g荷重,进行150个循环检测

表面镀层磨穿为不良

6.2铜合金电镀表面处理标准A级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求; 判定方法执行GB/T 6461-2002的要求。

ASS试验32h或CASS试验8h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.25μm,Ni≥15μm,Cu≥20μm,总厚度≤50μm

8.4塑料电镀表面处理标准C级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

镀层无裂痕、剥离、起泡

耐变色试验

以高温加热至280℃±2℃,烘烤30min取出

无变色

耐磨擦试验

RCA磨擦机(型号7-IBB,美国NORMAN牌纸带,宽度11/16”),施加175g荷重,进行150个循环检测

表面镀层磨穿为不良

9.3不锈钢电镀表面处理标准C级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验64h或CASS试验16h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.3μm,Ni≥20μm,Cu≥30μm,总厚度≤60μm

8.3塑料电镀表面处理标准B级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验18h或CASS试验4.5h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.15μm,Ni≥4μm

9.5表面处理验收的标准是以盐雾试验和淬火试验为强制执行要求;镀层厚度试验、剥离试验、耐变色试验及耐磨擦试验为非强制执行要求。

表 面 处 理 技 术 标 准

1、范围

本标准适用于绍兴九喜卫浴所有铜合金、锌合金/铝合金、塑料、不锈钢等基材的(Cu+)Ni+Cr电镀表面处理、镀红古铜表面处理、喷粉表面处理和PVD表面处理。

2、定义:

PVD:是英文Physical Vapor Deposition的缩写,中文意思是“物理气相沉积”,是指在真空条件下,用物理的方法(真空蒸发镀膜、真空溅射镀膜和真空离子镀膜等方法)使材料(一般有锆、钛等)沉积在被镀工件上的薄膜制备技术。

本标准自实施日起,代替了Q/JXISO000025-2008。

本标准由绍兴九喜卫浴有限公司提出。

本标准由绍兴九喜卫浴有限公司标准化委员会归口。

本标准起草部门:技术部。

本标准主要起草人:俞潮明。

本标准审定人:周利祥、何松、俞朝、邱君、朱军波。

本标准经绍兴九喜卫浴有限公司标准化委员会主任吕永达批准后生效。

ASS试验32h或CASS试验8h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.22μm,Ni≥10μm

6.4铜合金电镀表面处理标准C级的特殊要求

检测项目

条件要求

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.15μm,Ni≥4μm,Cu≥10μm

7.5锌合金/铝合金电镀表面处理标准“挂C”级的特殊要求

测试项目

测试条件

合格标准

盐雾试验

试验方法执行GB/T 10125和绍兴九喜卫浴公司的要求;判定方法执行GB/T 6461-2002的要求。

ASS试验18h或CASS试验4.5h,达到10级要求

3、规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 10125 人造气氛腐蚀试验 盐雾试验

GB/T 6461-2002 金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级

GB/T 1732 漆膜耐冲击测定法

4、材料

4.1 用于表面处理的材料必须不应对人体健康和环境产生危害。

5、表面处理盐雾试验的要求

5.1 试验方法应符合GB/T 10125和绍兴九喜卫浴公司的要求;判定方法应符合GB/T 6461-2002的要求。

表1盐雾试验的相关参数要求

参 数 项 目

参 数 条 件

CASS(醋酸铜加速)试验

ASS(乙酸)试验

ASS试验18h或CASS试验4.5h,达到10级要求

镀层厚度

膜厚测试仪在工件的A面和B面或规定部位测得的平均值

Cr≥0.15μm,Ni≥4μm,Cu≥10μm,总厚度≤40μm

8.6表面处理验收的标准是以盐雾试验和冷热循环试验为强制执行要求;镀层厚度试验、百格试验、耐变色试验及耐磨擦试验为非强制执行要求。

ASS试验25h或CASS试验6.25h,达到10级要求