SSPC表面处理标准对照表

SSPC表面处理标准对照表

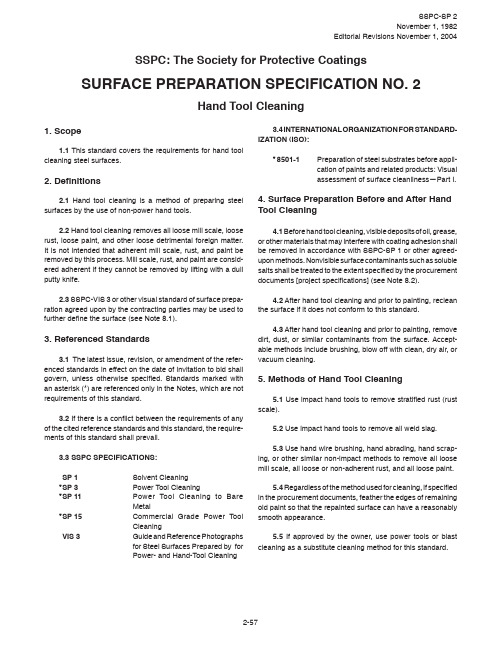

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比描述SSPC SP SIS NACE ISO 8501BS 7079溶剂清洗手工工具清洁SP1SP2 St2 St2钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

SSPC-SP NO.10

表面处理标准SSPC-SP NO. 10/NACE NO.2赤白色喷砂清洁度1.概述1.1此联合标准覆盖了使用研磨剂的非油漆及油漆面的赤白色喷砂清洁度要求。

这些要求包括了材料或表面应达到的最终清洁条件,及必要的工艺以达到及验证这个最终的条件。

1.2此联合材料允许单元表面上存在在2.6SECTION中所定义的百分之五的以下的污物。

1.3强制要求在以下面的SECTION 1到9中进行了说明。

SECTION 1 概述SECTION 2 定义SECTION 3 参考SECTION 4 喷砂前的流程SECTION 5 喷砂方法及操作SECTION 6 喷砂磨料SECTION 7 喷砂清洁及直接涂层流程SECTION 8 检验SECTION 9 安全及环境要求2.定义2.1 赤白金属喷砂表面,在无放大镜辅助的情况下,表面无可视油脂,灰尘,氧化皮,锈蚀,涂层,氧化物,产品腐蚀等其它杂志,除2.2中所描述的其他污物外。

2.2 单独区域表面污物应按2.6中所要求的控制在百分之五以内,它们包括少量的shadows, 轻微的streaks,或是由锈蚀造成的较小的色差,氧化皮的残留物或是在涂层前所出现的污迹。

2.3 不影响表面清洁度的可接受的外观变化见SECTION 2.1,包括由金属类型,原始表面条件,金属厚度,焊接用金属,拼装标识,热处理,热影响区,喷砂磨料及由不是同一批喷砂所形成的差异性。

2.4 当有涂层要求时,表面粗糙度必须满足涂层体系要求。

2.5 在直接涂层前,整个表面须满足此处所要求的清洁度。

2.6 单独区域应至少有5776平方米(如:76x76平米)2.7 SSPC-VIS 1-89 图片A SP-1-,B SP-10, C SP-10 或 D SP-10 可作为此定义的辅助文件。

在存在争议的情况下,文字性标准优先与视检标准。

其它相关的视检标准信息及对比表可以附件A中的Section A.4中看到。

3.参考3.1 此文件中所涉及的标准列在Section 3.4中3.2 最新下发版本或所涉及相关标准的改版shall govern 除非另有说明3.3 如果此标准中所涉及的相关标准与本标准相冲突,以此标准为准。

SSPC-SP8-2000中文版酸洗表面处理

SSPC标准表面处理规范NO.8酸洗1.范围1.1 此规范适用于钢结构酸洗的要求.2.定义2.1 酸洗: 是指通过化学反应,电解或这两种方法一起对钢结构表面进行处理的一种方法. 肉眼检查表面不得有看得见的氧化皮和锈蚀.3.完工表面的外观3.1 表面应酸洗浸蚀到适合规定油漆系统的程度.3.2 颜色的均匀性可能会由于所清洗材料的材料等级,表面状况以及材料外形而受到影响, 也会由于钢厂或制作印记产生退色以及酸洗浸蚀方式产生的阴影而受到影响.3.3 合同双方所协定的表面处理目检标准可以用于进一步定义表面.4.引用的标准4.1 此规范所引用的标准列在4.4章节中并视为是此规范的构成部分.4.2 如未另行规定,邀标时生效的最新版,改版或修正的引用标准以及规范应适用.4.3 如发生引用标准之间的规定有任何冲突, 以此规范规定为准.SSPC规范:SP1 溶剂清理SP2 手动工具清理SP3 电动工具清理SP6 商业喷砂清理SP7 刷除喷砂清理SP11 裸金属电动工具清理5.酸洗方法与操作5.1 酸洗前,按照以下步骤操作:5.1.1 除锈蚀,氧化皮或氧化物以外, 用SSPC SP1方法清除沉积严重的油脂,灰土,和其他杂物. 少量此类杂质可以在酸洗缸中清除,但不得有破坏性残留物留在酸洗表面.5.1.2 用SSPC SP2, 3, 6, 7或SP11中所规定的任何一种方法清除沉积严重的锈蚀,氧化皮和油漆. 不会拖延酸洗时间就能够清除掉的锈蚀沉积物可以在酸洗缸中清除.5.2 采用以下酸洗方法之一清除所有氧化皮和锈蚀:5.2.1 在热的或冷的硫酸,盐酸或磷酸溶液中酸洗,在酸洗溶液中加入防锈剂,以尽可能减小酸洗液与母材的附着力, 酸洗后用高于60摄氏度的热水冲洗.5.2.2 在加入防锈剂并含有5%~10%硫酸(重量比)的溶液中酸洗,温度保持在60摄氏度, 直到清除掉所有锈蚀和氧化皮; 然后用清水彻底冲洗,再浸入温度约82摄氏度的含有1%~2%(重量比)的磷酸溶液中浸泡1到5分钟, 该种磷酸必须含有0.3%~0.5%的磷酸铁.5.2.3 在加入足够防锈剂温度保持在77~82摄氏度的5%(体积比)硫酸溶液中酸洗,直到清除掉所有锈蚀和氧化皮; 然后用温度在77~82度之间的热水冲洗2分钟, 之后将酸洗并冲洗后的钢件浸入温度保持在高于88摄氏度的含有约0.75%重铬酸钠和约0.75%正磷酸的防锈热溶液中浸泡至少2分钟.5.2.4 在某一酸池或碱池中用交流或直流电进行电解酸洗. 如果(当使用直流电)工件用作阴极,应通过适当的处理防止或尽可能避免氢脆断. 如在碱性池中进行, 电解酸洗后必须用热水彻底冲洗; 之后浸入稀释的铬酸或正铬酸溶液中直到碱性残留物不存在在工件表面上.5.2.5 氢化物除锈,酸盐池中酸洗,融盐池中酸洗,或上面章节中所述任何方式的酸洗仅在规定时允许, 因为这些酸洗方式的具体要求不在此规范中.5.3溶解铁在硫酸池中的含量不得超过6%, 在盐酸池中不得超过10%.5.4 只能使用清水或冷凝蒸汽用于溶解和冲洗. 冲洗罐应连续供应新水. 为避免带酸或盐物质, 酸或溶解盐的总含量不得超过每升2克(重量的0.2%).5.5 为尽可能减少酸或盐物质的携带, 钢件从酸池中吊起后在酸池上方悬吊一会,以便主要的酸物质部分从钢件上排放掉.5.6 清除掉有害附着物(黑渣),未反应的酸或碱物质,金属沉积物或其他污染物质.5.7 酸洗后的钢件未完全干燥之前不得相互对方.5.8 在生锈可以看见之前施涂油漆.6.检验6.1 按此规范所供所有工作和材料应由买方或其授权代表进行及时检验. 不符合此规范要求的缺陷工作或材料应由承包方改正或替换. 如存有争议, 应遵守工艺(程序)文件所建立的仲裁或解决程序. 如未建立仲裁或解决程序, 应使用美国仲裁协会(AAA)规定的程序.6.2 有关工作或采购方面的采购文件应明确测试的责任以及出具任何证明书的责任,证明完全符合此规范要求.7.安全7.1 除任何适用的联邦,州和地方法规以及要求以外, 此规范及其构成部分中所规定的所有安全要求也适用.8.注释∗8.1 在已经尽可能精确,完整和有效的按照保证SSPC规范中所规定的所有信息采取了预防措施, SSPC仍不能承担因使用此文或此规范本身规定任何材料,油漆或方法的责任或引发的任何义务.8.2 此规范备有一评注章节并含有有关此规范的附加信息和数据. “表面处理评注”, SSPC-SP COM 不是此规范的组成部分. 下表列出酸洗和评注章节所讨论酸洗有关的主题.主题SSPC-SP COM膜厚--------------------------------------------------------------10防锈剂-----------------------------------------------------------8.3返修--------------------------------------------------------------4.5焊屑--------------------------------------------------------------4.4.1目检标准--------------------------------------------------------11∗注释不属于此规范要求.。

表面处理联合标准ne#ssp-sp

表面处理联合标准NACE 1#/SSPC-SP 5出白金属级喷砂清理NACE国际(NACE)/钢结构涂装委员会(SSPC)联合标准代表了审核过本文件及其范围和规定的成员们的一致意见。

本标准旨在辅助生产商、用户和广大公众。

接受本标准在任何方面不妨碍任何人(无论他是否已采用标准)生产、销售、采购或使用本标准未提及的产品、过程或程序。

NACE/SSPC 联合标准不解释通过暗示或别的方法授予任何权利进行生产、销售或使用与许可证专利有关的方法、设备或产品,也不解释保障或保护任何人对侵犯许可证专利进行抗辩的职责。

本标准代表了现行技术,但决不可理解为限制使用更好的程序及材料。

本标准并不旨在适用于与题目有关的所有情况。

无法预见的情况会使本标准在特殊场合下的使用无效。

NACE 和SSPC 对于其它方对本标准的解释及使用不承担任何责任,仅对NACE 或SSPC 按照其控制的程序和规定发布的正式阐述承担责任,该程序和规定禁止个别志愿者发布有关阐述。

NACE/SSPC 标准的用户负责审核合适的安全、卫生、环境方面保护的法定文件,并在使用前确定其与本标准有关的适用性。

NACE/SSPC 标准未必能提及与涂料、设备和/或操作细节或本标准内提到的其它事项有关的所有可能存在的安全、卫生或环保问题。

NACE/SSPC 标准的用户同时还应负责建立合适的安全、卫生和环境保护方面的制度,如需要,应在使用本标准前,向合适的法律制定机构进行咨询,以符合现行适用的法定要求。

注意事项:NACE/SSPC 标准的周期性审核,修改或撤回工作不预先通知而随时进行。

用户应注意获取最新版本。

NACE 和SSPC 要求重申、修订或撤回本标准的工作应在初版发行日的五年以内进行。

钢结构涂装委员会©1999年9月7日重审1994 年10 月核准NACE 国际钢结构涂装委员会邮政信箱:2183404516 Henry St., Suite 301Houston, TX 77218-8340 Pittsburgh, PA 15213-3728电话:+1 281/228-6200 电话:+1 412/687-1113由NACE 国际印制序言本联合标准涉及的内容为:在使用保护涂料或衬里漆系前,采用磨料喷砂清理钢材表面,达到规定的表面清洁度。

SSPC与NACE对照表

Surface Preparation Standards

System Solvent Clean Hand Tool Clean Power Tool Clean Flame Clean (new steel) White Metal Blast SSPC Codes SSPC.SP1 SP1 Definition SSPC.SP2 SP2 Definition SSPC.SP3 SP3 Definition SSPC.SP4 SSPC.SP5 SP5 Definition SP5 Picture SSPC.SP6 SP6 Definition SP6 Picture SSPC.SP7 SP7 Definition SP7 Picture SSPC.SP8 SSPC.SP9 SSPC.SP10 SP10 Definition SP10 Picture SSPC.SP11 SP11 Definition Non-Ferrous Metals Aluminium Definition Brass, Bronze, Copper, Lead, Terne Definition Galvanized Metal Definition NACE #2 Sa. 2 ½ BS4232 Second Quality NACE #1 31 GP 401 31 GP 402 31 GP 403 31 GP 404 Type 1 31 GP 404 Type 2 31 GP 404 Type 3 Sa. 3 BS4232 First Quality BS4232 Third Quality Light blast to brush-off St. 2 (approx.) St. 3 NACE CDN. Govt. (CGSB) Swedish Standard British Standard

SSPC-SP NO.10

表面处理标准SSPC-SP NO. 10/NACE NO.2赤白色喷砂清洁度1.概述1.1此联合标准覆盖了使用研磨剂的非油漆及油漆面的赤白色喷砂清洁度要求。

这些要求包括了材料或表面应达到的最终清洁条件,及必要的工艺以达到及验证这个最终的条件。

1.2此联合材料允许单元表面上存在在2.6SECTION中所定义的百分之五的以下的污物。

1.3强制要求在以下面的SECTION 1到9中进行了说明。

SECTION 1 概述SECTION 2 定义SECTION 3 参考SECTION 4 喷砂前的流程SECTION 5 喷砂方法及操作SECTION 6 喷砂磨料SECTION 7 喷砂清洁及直接涂层流程SECTION 8 检验SECTION 9 安全及环境要求2.定义2.1 赤白金属喷砂表面,在无放大镜辅助的情况下,表面无可视油脂,灰尘,氧化皮,锈蚀,涂层,氧化物,产品腐蚀等其它杂志,除2.2中所描述的其他污物外。

2.2 单独区域表面污物应按2.6中所要求的控制在百分之五以内,它们包括少量的shadows, 轻微的streaks,或是由锈蚀造成的较小的色差,氧化皮的残留物或是在涂层前所出现的污迹。

2.3 不影响表面清洁度的可接受的外观变化见SECTION 2.1,包括由金属类型,原始表面条件,金属厚度,焊接用金属,拼装标识,热处理,热影响区,喷砂磨料及由不是同一批喷砂所形成的差异性。

2.4 当有涂层要求时,表面粗糙度必须满足涂层体系要求。

2.5 在直接涂层前,整个表面须满足此处所要求的清洁度。

2.6 单独区域应至少有5776平方米(如:76x76平米)2.7 SSPC-VIS 1-89 图片A SP-1-,B SP-10, C SP-10 或 D SP-10 可作为此定义的辅助文件。

在存在争议的情况下,文字性标准优先与视检标准。

其它相关的视检标准信息及对比表可以附件A中的Section A.4中看到。

3.参考3.1 此文件中所涉及的标准列在Section 3.4中3.2 最新下发版本或所涉及相关标准的改版shall govern 除非另有说明3.3 如果此标准中所涉及的相关标准与本标准相冲突,以此标准为准。

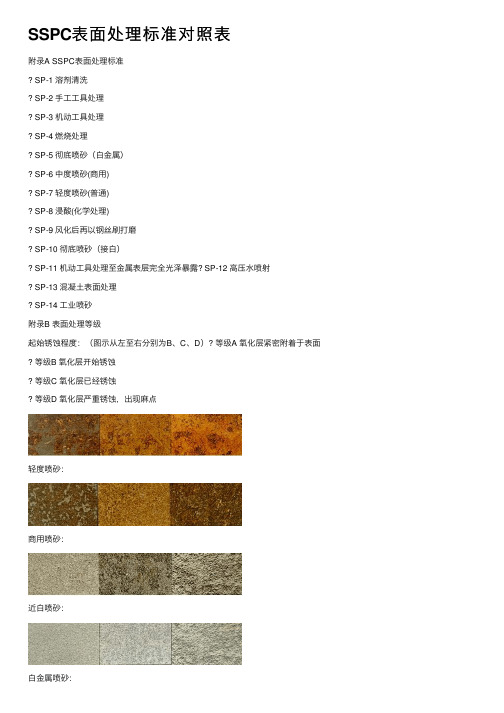

SSPC SP 2-1982 E2004表面处理规范,第2部分,手工具清理

SSPC-SP 2November 1, 1982Editorial Revisions November 1, 2004 SSPC: The Society for Protective Coatings SURFACE PREPARATION SPECIFICATION NO. 2Hand Tool Cleaning1. Scope1.1 This standard covers the requirements for hand tool cleaning steel surfaces.2. Definitions2.1Hand tool cleaning is a method of preparing steel surfaces by the use of non-power hand tools.2.2 Hand tool cleaning removes all loose mill scale, loose rust, loose paint, and other loose detrimental foreign matter. It is not intended that adherent mill scale, rust, and paint be removed by this process. Mill scale, rust, and paint are consid-ered adherent if they cannot be removed by lifting with a dull putty knife.2.3 SSPC-VIS 3 or other visual standard of surface prepa-ration agreed upon by the contracting parties may be used to further define the surface (see Note 8.1).3. Referenced Standards3.1 The latest issue, revision, or amendment of the refer-enced standards in effect on the date of invitation to bid shall govern, unless otherwise specified. Standards marked with an asterisk (*) are referenced only in the Notes, which are not requirements of this standard.3.2 If there is a conflict between the requirements of any of the cited reference standards and this standard, the require-ments of this standard shall prevail.3.3 SSPC SPECIFICATIONS:SP 1Solvent Cleaning* S P 3Power Tool Cleaning* S P 11Power Tool Cleaning to BareMetal* S P 15Commercial Grade Power ToolCleaningVIS 3Guide and Reference Photographsfor Steel Surfaces Prepared by forPower- and Hand-Tool Cleaning3.4 INTERNATIONAL ORGANIZATION FOR STANDARD-IZATION (ISO):* 8501-1Preparation of steel substrates before appli-cation of paints and related products: Visualassessment of surface cleanliness—Part I.4. Surface Preparation Before and After Hand Tool Cleaning4.1Before hand tool cleaning, visible deposits of oil, grease, or other materials that may interfere with coating adhesion shall be removed in accordance with SSPC-SP 1 or other agreed-upon methods. Nonvisible surface contaminants such as soluble salts shall be treated to the extent specified by the procurement documents [project specifications] (see Note 8.2).4.2 After hand tool cleaning and prior to painting, reclean the surface if it does not conform to this standard.4.3 After hand tool cleaning and prior to painting, remove dirt, dust, or similar contaminants from the surface. Accept-able methods include brushing, blow off with clean, dry air, or vacuum cleaning.5. Methods of Hand Tool Cleaning5.1 Use impact hand tools to remove stratified rust (rust scale).5.2 Use impact hand tools to remove all weld slag.5.3 Use hand wire brushing, hand abrading, hand scrap-ing, or other similar non-impact methods to remove all loose mill scale, all loose or non-adherent rust, and all loose paint.5.4Regardless of the method used for cleaning, if specified in the procurement documents, feather the edges of remaining old paint so that the repainted surface can have a reasonably smooth appearance.5.5If approved by the owner, use power tools or blast cleaning as a substitute cleaning method for this standard.SSPC-SP 2November 1, 1982Editorial Revisions November 1, 20046. Inspection6.1 Unless otherwise specified in the procurement docu-ments, the contractor or material supplier is responsible for quality control to assure that the requirements of this document are met. Work and materials supplied under this standard are also subject to inspection by the purchaser or an authorized representative. Materials and work areas shall be accessible to the inspector.6.2 Conditions not complying with this standard shall be corrected. In the case of a dispute, an arbitration or settlement procedure established in the procurement documents (project specification) shall be followed. If no arbitration or settlement procedure is established, then a procedure mutually agree-able to purchaser and material supplier (or contractor) shall be used.7. Disclaimer7.1 While every precaution is taken to ensure that all in-formation furnished in SSPC standards and specifications is as accurate, complete, and useful as possible, SSPC cannot assume responsibility nor incur any obligation resulting from the use of any materials, coatings, or methods specified herein, or of the specification or standard itself.7.2 This standard does not attempt to address problems concerning safety associated with its use. The user of this stan-dard, as well as the user of all products or practices described herein, is responsible for instituting appropriate health and safety practices and for ensuring compliance with all governmental regulations.8. NotesNotes are not requirements of this standard.8.1 Note that the use of visual standards in conjunction with this standard is required only when they are specified in the procurement documents (project specification) covering the work. It is recommended, however, that the use of visual stan-dards be made mandatory in the procurement documents.SSPC-VIS 3 provides a suitable comparative visual stan-dard for SSPC-SP 2, SSPC-SP 3, SSPC-SP 11, and SSPC-SP 15. ISO 8501-1 may also serve as a visual standard.8.2 The SSPC Surface Preparation Commentary (SSPC-SP COM) contains additional information and data relevant to this specification. The Commentary is non-mandatory and is not part of this specification. The table below lists the subjects discussed relevant to hand tool cleaning and the appropriate Commentary Section.Subject Commentary SectionFilm Thickness (10)Maintenance Painting ......................................4.2Rust, Stratified Rust,Pack Rust, and Rust Scale ..........................4.3.1Visual Standards (11)Weld Spatter .................................................4.4.1。

SSPC表面处理标准对照表

SSPC表⾯处理标准对照表附录A SSPC表⾯处理标准SP-1 溶剂清洗SP-2 ⼿⼯⼯具处理SP-3 机动⼯具处理SP-4 燃烧处理SP-5 彻底喷砂(⽩⾦属)SP-6 中度喷砂(商⽤)SP-7 轻度喷砂(普通)SP-8 浸酸(化学处理)SP-9 风化后再以钢丝刷打磨SP-10 彻底喷砂(接⽩)SP-11 机动⼯具处理⾄⾦属表层完全光泽暴露? SP-12 ⾼压⽔喷射SP-13 混凝⼟表⾯处理SP-14 ⼯业喷砂附录B 表⾯处理等级起始锈蚀程度:(图⽰从左⾄右分别为B、C、D)? 等级A 氧化层紧密附着于表⾯等级B 氧化层开始锈蚀等级C 氧化层已经锈蚀等级D 氧化层严重锈蚀,出现⿇点轻度喷砂:商⽤喷砂:近⽩喷砂:⽩⾦属喷砂:附录C 国际通⽤表⾯处理标准对⽐钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐⼯程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表⾯处理等级1994年10⽉,NACE和SSPC发布了⽤于磨料清理的联合表⾯处理标准(这些标准⼤约相当于由最初的瑞典标准发展⽽来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“⾦属出⽩级喷砂” 相当于—Sa3“喷砂⾄可见清洁⾦属”NACE NO.2/SSPC-SP10“⾦属近于出⽩级喷砂” 相当于—Sa21/2“⾮常彻底的喷砂清理”NACE NO.3/SSPC-SP6“⼯业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“⼿动⼯具清理” SSPC-SP11 “动⼒⼯具清理⾄裸钢”SSPC-SP8“酸洗” SSPC-SP3“动⼒⼯具清理” SSPC-SP11R “动⼒⼯具清理维修保养”⼀、⾦属(1) 新表⾯A.钢铁1.喷砂处理实践证明,⽆论是在施⼯现场还是在装配车间,喷砂处理都是除去锻痕的最有效⽅法。

钢铁表面处理标准及对比说明

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

表面处理标准(1)[1]

![表面处理标准(1)[1]](https://img.taocdn.com/s3/m/3839af0fbb68a98271feface.png)

SP5 喷砂出白处理 通过பைடு நூலகம்砂除去所有可见的锈迹、氧化皮、漆皮等。

SP6 常规喷砂处理 至少喷砂处理到面积的2/3的部分没有可见的残迹。 SP7 扫砂除锈处理 喷砂除去所有附着不牢固的氧化皮、锈迹和漆皮。 露出大多数的有锈斑点的钢板。

SP8 浸酸除锈法 通过酸液或电解质的浸洗除去所有的锈迹和氧 化皮 SP10 喷砂近白处理 喷砂处理至接近SP5标准表面至少95%没有可 见的残渣。

Sa 2.5(SSPC SP10)标准--非常彻底的喷射清理 Sa 2.5级标准的内容; 在不放大的情况下进行观察时,表面应无可见的油脂 和污垢,并且没有氧化皮、铁锈、油漆涂层和异物。 任何残留的痕迹应仅是点状或条纹状的轻微色斑。可 参见标准照片。 为了达到Sa 2.5级的打砂标准,通常采用的磨料是抛 丸、钢砂(棱角砂)、钢丝切段的混合物混合比例根 据实际生产情况综合考虑。或者用矿砂,石英砂等。

表面预处理标准

天津关西涂料化工有限公司

标准简介

以下的两个标准最为常见,被广泛使用: SSPC :美国钢结构涂装委员会 ISO 8501-1:国际标准化组织

SSPC标准

SP1 溶剂处理 用溶剂、蒸汽、碱液或乳化剂除去附着的油脂、污痕、 灰尘。

SP2 手动工具处理 通过手动工具削、磨、刷去松散的锈迹、氧化皮、漆 皮以达到指定等级。 SP3 电动工具处理 使用电动工具削、磨、刷去松散的锈迹、氧化皮、漆

打砂粗糙度标准,粗糙度多大合适

底材打砂后的表面粗糙度要控制在一定的范围之内。粗糙度过大 时浪费油漆的用量,而且车间底漆容易露底;粗糙度过小时影响 油漆与底材的附着力。粗糙度范围控制大约在30~80μm,最好在 40~60μm之间。 粗糙度的测量工具主要有指针式测量仪和压膜式测量仪。指针式 测量仪对于现场检测非常方便,使用也很简单。压膜式测量仪检 测的速度 较慢,不适合打砂现场的随时测量,但是测得的结果可 以保留存档。除此之外,还可以直接对照标准样板进行目视检测。 当用测量仪器对打砂粗糙度进行测量时,应在板面上均匀地选取 测量位置,对各不同部位的粗糙度进行检测,并针对不同的结果 对打砂设备作出适当的调整。

SSPC表面处理介绍

表面处理的方法 这里有很多钟表面处理的方法,经常使用的有: z 去油脂法(SSPC-SP1) z 手动或动力工具清洁法(SSPC-SP2和SP3) z 化学脱漆法(SSPC-TU6) z 喷砂法(干和湿)(SSPC-SP5,SP10,SP6,SP14,SP7) z 水清洗和水喷射法(SSPC-SP12) 去油脂法(SSPC-SP1) 污染表面的油脂可以用以下的方法去除,包括; z 溶剂清洁法 z 蒸汽清洁法 z 碱清洁法 z 清洁剂/水清洁法 溶剂清洁法 溶剂清洁法是去除表面油脂最主要的方法。一些溶剂性涂料可以溶解表面薄的油脂沉积物,使其与 涂料混合且并无任何不利影响。但对于重油脂沉积或含水性涂料、无溶剂涂料却不适用。溶剂清洁 一般用抹布,一旦弄脏可以频繁更换。最后一道清洗一般都用新溶剂,如石脑油。有机溶剂严禁接 触眼睛或皮肤,严禁附近有火星或明火,严禁非必要的吸入。溶剂清洁后的金属,一般需要在涂装 之前再次清洁。 蒸汽清洁法 蒸汽清洁法是去除油脂的另一有效方法。可以在蒸汽中增加商用清洁剂,提高清洗能力。除此之外, 蒸汽清洁法还可以去除涂装后表面的灰尘和尘垢。蒸汽清洁的钢结构,在涂装前要求用其他的方法 再次清洁。 碱清洁法 碱清洁法通过湿润、乳化、分散油脂达到有效清洁的目的。此法可能会和金属如铝、锌或木材、混 凝土产生化学反应。 清洁剂/水清洁法 较轻的表面油脂沉淀,家用水状清洁剂就足够了,它们很少会对基材产生不利作用。 手动工具清洁法(SSPC-SP2) 手动工具只能清除松散的涂料、锈和氧化皮。手动工具效率低,因此最常用于小范围的清洁。手动 工具包括刮刀、金属丝刷和磨沙机。 动力工具清洁法(SSPC-SP3) 动力工具(电动和气动)是对手动工具的动力驱动复制以达到更快的清洁能力。包括:磨砂机、研

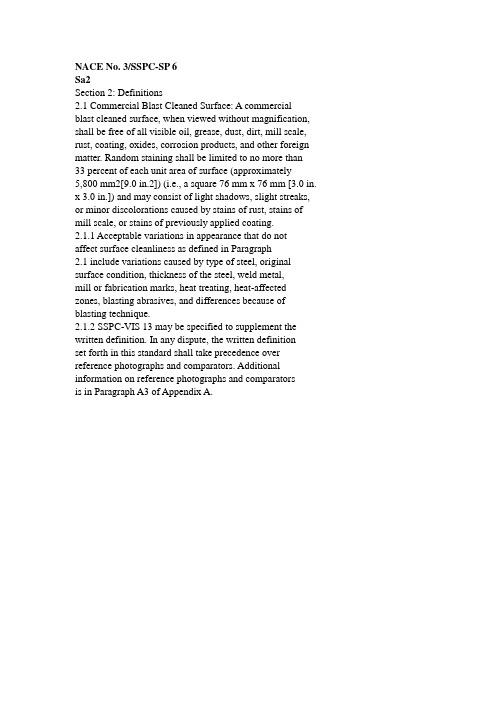

表面处理等级标准

Sa2Section 2: Definitions2.1 Commercial Blast Cleaned Surface: A commercial blast cleaned surface, when viewed without magnification, shall be free of all visible oil, grease, dust, dirt, mill scale, rust, coating, oxides, corrosion products, and other foreign matter. Random staining shall be limited to no more than 33 percent of each unit area of surface (approximately5,800 mm2[9.0 in.2]) (i.e., a square 76 mm x 76 mm [3.0 in. x 3.0 in.]) and may consist of light shadows, slight streaks, or minor discolorations caused by stains of rust, stains of mill scale, or stains of previously applied coating.2.1.1 Acceptable variations in appearance that do not affect surface cleanliness as defined in Paragraph2.1 include variations caused by type of steel, original surface condition, thickness of the steel, weld metal,mill or fabrication marks, heat treating, heat-affected zones, blasting abrasives, and differences because of blasting technique.2.1.2 SSPC-VIS 13 may be specified to supplement the written definition. In any dispute, the written definitionset forth in this standard shall take precedence over reference photographs and comparators. Additional information on reference photographs and comparatorsis in Paragraph A3 of Appendix A.Sa2.5Section 2: Definitions2.1 Near-White Metal Blast Cleaned Surface: A nearwhitemetal blast cleaned surface, when viewed withoutmagnification, shall be free of all visible oil, grease, dust,dirt, mill scale, rust, coating, oxides, corrosion products, andother foreign matter. Random staining shall be limited to nomore than 5 percent of each unit area of surface(approximately 5,800 mm2 [9.0 in.2] (i.e., a square 76 mm x76 mm [3.0 in. x 3.0 in.]), and may consist of light shadows,slight streaks, or minor discolorations caused by stains ofrust, stains of mill scale, or stains of previously appliedcoating.2.1.1 Acceptable variations in appearance that do notaffect surface cleanliness as defined in Paragraph2.1 include variations caused by the type of steel,original surface condition, thickness of the steel, weldmetal, mill or fabrication marks, heat treating, heataffectedzones, blasting abrasives, and differencesbecause of blasting technique.2.1.2 SSPC-VIS 13 may be specified to supplementthe written definition. In any dispute, the writtendefinition set forth in this standard shall takeprecedence over reference photographs andcomparators. Additional information on referencephotographs and comparators is in Paragraph A3 ofAppendix A._____________________________________________________________________ ___。

SSPC表面处理标准(中文译稿)

SSPC表面处理说明书第二章目录第二章表面预处理说明书SSPC-SP COM 表面预处理摘要SSPC-GUIDE TO VIS 1-89 喷砂处理的钢材表面的目测标准SSPC-GUIDE TO VIS 2 已涂装表面锈蚀程度的标准评价方法SSPC-GUIDE TO VIS 3 动力和手动工具清理钢材表面的目测标准SSPC-SP 1 溶剂清理SSPC-SP 2 手动工具清理SSPC-SP 3 动力工具清理SSPC-SP 5/NACE 1 喷砂清理到金属表面呈彻底的金属光泽SSPC-SP 6/NACE 3 经济型喷砂清理SSPC-SP 7/NACE 4 扫砂清理SSPC-SP 8 酸洗法清理SSPC-SP 10/NACE 2 喷砂清理到表面呈金属光泽SSPC-SP 11 动力工具除锈至金属表面呈金属光泽SSPC-AB 1 天然矿石与工业废渣磨料SSPC-TR 1/NACE CG 1994 相关热力学方法钢材表面清理的科技报道表面处理概述1.简介本概述是为了帮助选择合适的表面预处理方法及评价表面预处理工作结束后其工作的质量。

本概述是为了使读者更好的理解SSPC说明书及其方法,本身不是其说明书的一部分。

另外,除了已经印刷发行的部分外,SSPC表面预处理说明书仅供参考。

表1中列出了经由使用者、服务商、及其他公众利益团体一致认可的SSPC的一些说明书。

2.表面预处理的重要性表面预处理的质量与配套的油漆系统在同等程度上影响着涂层的寿命。

因此,我们应对表面预处理给予全面的考虑。

表面处理的主要功能有:①清除材料表面可能导致涂层寿命缩短的物质;②提供一个容易湿润的表面以保证涂层具有足够的附着力。

虽然所有的涂层最终都会失效,但是涂层失效的主要原因往往是表面预处理不够或涂层附着力不够。

一般说来,表面预处理过程中需要清理的是湿气、油脂、氯化物、硫酸盐、锈、金属腐蚀产物及灰尘等。

氧化皮对涂层性能的影响是不稳定的;对于比较缓和的室外环境来说,附着紧密且完整的氧化皮是可以保留的。

SSPC表面处理标准

表面处理说明书第二章目录第二章表面预处理说明书SSPC-SP COM 表面预处理摘要SSPC-GUIDE TO VIS 1-89 喷砂处理的钢材表面的目测标准SSPC-GUIDE TO VIS 2 已涂装表面锈蚀程度的标准评价方法SSPC-GUIDE TO VIS 3 动力和手动工具清理钢材表面的目测标准SSPC-SP 1 溶剂清理SSPC-SP 2 手动工具清理SSPC-SP 3 动力工具清理SSPC-SP 5/NACE 1 喷砂清理到金属表面呈彻底的金属光泽SSPC-SP 6/NACE 3 经济型喷砂清理SSPC-SP 7/NACE 4 扫砂清理SSPC-SP 8 酸洗法清理SSPC-SP 10/NACE 2 喷砂清理到表面呈金属光泽SSPC-SP 11 动力工具除锈至金属表面呈金属光泽SSPC-AB 1 天然矿石与工业废渣磨料SSPC-TR 1/NACE CG 1994 相关热力学方法钢材表面清理的科技报道表面处理概述1.简介本概述是为了帮助选择合适的表面预处理方法及评价表面预处理工作结束后其工作的质量。

本概述是为了使读者更好的理解SSPC说明书及其方法,本身不是其说明书的一部分。

另外,除了已经印刷发行的部分外,SSPC表面预处理说明书仅供参考。

表1中列出了经由使用者、服务商、及其他公众利益团体一致认可的SSPC的一些说明书。

2.表面预处理的重要性表面预处理的质量与配套的油漆系统在同等程度上影响着涂层的寿命。

因此,我们应对表面预处理给予全面的考虑。

表面处理的主要功能有:①清除材料表面可能导致涂层寿命缩短的物质;②提供一个容易湿润的表面以保证涂层具有足够的附着力。

虽然所有的涂层最终都会失效,但是涂层失效的主要原因往往是表面预处理不够或涂层附着力不够。

一般说来,表面预处理过程中需要清理的是湿气、油脂、氯化物、硫酸盐、锈、金属腐蚀产物及灰尘等。

氧化皮对涂层性能的影响是不稳定的;对于比较缓和的室外环境来说,附着紧密且完整的氧化皮是可以保留的。

SSPC表面处理标准

表面处理说明书第二章目录第二章表面预处理说明书SSPC-SP COM 表面预处理摘要SSPC-GUIDE TO VIS 1-89 喷砂处理的钢材表面的目测标准SSPC-GUIDE TO VIS 2 已涂装表面锈蚀程度的标准评价方法SSPC-GUIDE TO VIS 3 动力和手动工具清理钢材表面的目测标准SSPC-SP 1 溶剂清理SSPC-SP 2 手动工具清理SSPC-SP 3 动力工具清理SSPC-SP 5/NACE 1 喷砂清理到金属表面呈彻底的金属光泽SSPC-SP 6/NACE 3 经济型喷砂清理SSPC-SP 7/NACE 4 扫砂清理SSPC-SP 8 酸洗法清理SSPC-SP 10/NACE 2 喷砂清理到表面呈金属光泽SSPC-SP 11 动力工具除锈至金属表面呈金属光泽SSPC-AB 1 天然矿石与工业废渣磨料SSPC-TR 1/NACE CG 1994 相关热力学方法钢材表面清理的科技报道表面处理概述1.简介本概述是为了帮助选择合适的表面预处理方法及评价表面预处理工作结束后其工作的质量。

本概述是为了使读者更好的理解SSPC说明书及其方法,本身不是其说明书的一部分。

另外,除了已经印刷发行的部分外,SSPC表面预处理说明书仅供参考。

表1中列出了经由使用者、服务商、及其他公众利益团体一致认可的SSPC的一些说明书。

2.表面预处理的重要性表面预处理的质量与配套的油漆系统在同等程度上影响着涂层的寿命。

因此,我们应对表面预处理给予全面的考虑。

表面处理的主要功能有:①清除材料表面可能导致涂层寿命缩短的物质;②提供一个容易湿润的表面以保证涂层具有足够的附着力。

虽然所有的涂层最终都会失效,但是涂层失效的主要原因往往是表面预处理不够或涂层附着力不够。

一般说来,表面预处理过程中需要清理的是湿气、油脂、氯化物、硫酸盐、锈、金属腐蚀产物及灰尘等。

氧化皮对涂层性能的影响是不稳定的;对于比较缓和的室外环境来说,附着紧密且完整的氧化皮是可以保留的。

SSPC表面处理标准

表面处理说明书第二章目录第二章表面预处理说明书SSPC-SP COM 表面预处理摘要SSPC-GUIDE TO VIS 1-89 喷砂处理的钢材表面的目测标准SSPC-GUIDE TO VIS 2 已涂装表面锈蚀程度的标准评价方法SSPC-GUIDE TO VIS 3 动力和手动工具清理钢材表面的目测标准SSPC-SP 1 溶剂清理SSPC-SP 2 手动工具清理SSPC-SP 3 动力工具清理SSPC-SP 5/NACE 1 喷砂清理到金属表面呈彻底的金属光泽SSPC-SP 6/NACE 3 经济型喷砂清理SSPC-SP 7/NACE 4 扫砂清理SSPC-SP 8 酸洗法清理SSPC-SP 10/NACE 2 喷砂清理到表面呈金属光泽SSPC-SP 11 动力工具除锈至金属表面呈金属光泽SSPC-AB 1 天然矿石与工业废渣磨料SSPC-TR 1/NACE CG 1994 相关热力学方法钢材表面清理的科技报道表面处理概述1.简介本概述是为了帮助选择合适的表面预处理方法及评价表面预处理工作结束后其工作的质量。

本概述是为了使读者更好的理解SSPC说明书及其方法,本身不是其说明书的一部分。

另外,除了已经印刷发行的部分外,SSPC表面预处理说明书仅供参考。

表1中列出了经由使用者、服务商、及其他公众利益团体一致认可的SSPC的一些说明书。

2.表面预处理的重要性表面预处理的质量与配套的油漆系统在同等程度上影响着涂层的寿命。

因此,我们应对表面预处理给予全面的考虑。

表面处理的主要功能有:①清除材料表面可能导致涂层寿命缩短的物质;②提供一个容易湿润的表面以保证涂层具有足够的附着力。

虽然所有的涂层最终都会失效,但是涂层失效的主要原因往往是表面预处理不够或涂层附着力不够。

一般说来,表面预处理过程中需要清理的是湿气、油脂、氯化物、硫酸盐、锈、金属腐蚀产物及灰尘等。

氧化皮对涂层性能的影响是不稳定的;对于比较缓和的室外环境来说,附着紧密且完整的氧化皮是可以保留的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录A SSPC表面处理标准

• SP-1 溶剂清洗

• SP-2 手工工具处理

• SP-3 机动工具处理

• SP-4 燃烧处理

• SP-5 彻底喷砂(白金属)

• SP-6 中度喷砂(商用)

• SP-7 轻度喷砂(普通)

• SP-8 浸酸(化学处理)

• SP-9 风化后再以钢丝刷打磨

• SP-10 彻底喷砂(接白)

• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射

• SP-13 混凝土表面处理

• SP-14 工业喷砂

附录B 表面处理等级

起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面

• 等级B 氧化层开始锈蚀

• 等级C 氧化层已经锈蚀

• 等级D 氧化层严重锈蚀,出现麻点

轻度喷砂:

商用喷砂:

近白喷砂:

白金属喷砂:

附录C 国际通用表面处理标准对比

描述SSPC SP SIS 055900NACE ISO 8501

BS 7079

溶剂清洗手工工具清洁SP1

SP2 St2 St2

钢结构油漆委员会Steel Structure Painting Council (SSPC)

国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079

瑞典标准Swedish Standard

国标GB-3092 / GB-8923-88

关于表面处理等级

1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:

NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”

NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”

NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”

NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”

SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”

SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”

一、金属

(1) 新表面

A.钢铁

1.喷砂处理

实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

这是成功使用各种高性能油漆系统的必要处理手段。

喷砂处理的清洁程度必须规定一个通用标准,最好有标准图片参考,并且在操作过程中规定并控制表面粗糙度。

表面粗糙度取决于几方面的因素,但主要受到所使用的磨料种类及其粒径和施力方法(如高压气流和离心力)的影响。

对于高压气流,喷嘴的高压程及其对工件的角度是表面粗糙度的决定因素;而对于离心力或机械喷射方法来说,喷射操作中的速率是非常重要的。

喷砂处理完成后必须立即上底漆。

所有油脂及污染物必须在上漆前清除。

2.湿喷砂或砂洗

这种方法是使用砂浆及高压水来除去旧漆、锻痕及蚀物。

使用这种方法,极大程度上克服了普通喷砂处理中粉尘对健康的危害。

同样,表面粗糙度及清洁效率取决于水压及砂浆中磨料的浓度。

这种处理方法的一个主要缺点是清洁好的钢铁表面将立即开始生锈,因此与普通喷砂处理比较,表现出一种较次的表面。

要在水中加入阻锈剂但必须十分小心,因为有些阻锈剂会影响随后漆膜的性能。

3.车间预上底钢结构

在车间经过自动喷砂处理并在装配前预上底漆的钢结构,在施以最后的保护性油漆系统前,通常需要进行特殊处理。

所有损伤区域,会继续生锈,这些区域必须被重新喷砂处理,或用手工方法彻底清洁至可接受的标准。

在施以高性能油漆体系前,通常需要重新喷砂处理,这需要在所有可能的场合做具体的规定。

这种处理方法也通常用于焊接及焊接前无法上底漆的钢结构连接部分。

4.酸洗清洁酸洗清洁

是一种古老的车间处理方法,用于除去钢铁的锻痕。

目前仍有几个步骤在被使用,通常为一个双重体系包括酸腐蚀及酸钝化。

酸清洁的一个缺点是它将钢铁表面清洁了但没有一个粗糙度,而粗糙度则有助于提高重防腐油漆的附着力。

5.火焰清洁

当今,火焰清洁过程已经很少被使用。

与其它低标准表面处理方法如手工工具清洁或低等级喷砂处理一样,它们不能除去那些深深附(SSPC SP8)着的锻痕及锈迹,因而不适合用于尖端重防腐油漆。

火焰清洁的主要优点在于它能除去一些化学污染及保持表面温暖干燥,这有助于底漆的干燥并增强附着力。

6.电动工具清洁

这种方法是使用手持电动工具如旋转钢丝刷、砂轮或砂磨机,除去表面之疏松锻痕,损伤漆膜及锈蚀物。

瑞典标准等级SIS 055900包括了相应的图片标准。

(SSPC SP3)

7.手工工具清洁

这是一种传统的清洁方法。

它使用钢丝刷刷、砂纸打磨、刮、凿或(SSPC SP2)其组合等方法,除去表面之疏松锻痕,漆膜及锈蚀物。

8.溶剂清洗

这不是一种真正的表面处理,但是可以用溶剂或乳液除去表面的油脂及其它类似的污染物。

溶剂清洗不能完全除去油型污染物,它只能用于清洁过程的一部分并需包括水溶性清洗剂的冲洗。

(SSPC SP1)

表面处理标准比较

描述美国标准英国标准瑞典标准

SSPC SP BS 4232 SIS 055900

溶剂清洗SSPC SP1

手工清洁SSPC SP2 ST2

机械清洁SSPC SP3 ST3

气凿清洁新钢铁SSPC SP4

喷砂处理白金属SSPC SP5 一级SA3

喷砂处理近白金属SSPC SP10 二级SA2.5

喷砂处理商用级SSPC SP6 三级SA2

喷砂处理普能级SSPC SP7

化学清洁SSPC SP8。