基于ADAMS的麦弗逊式独立悬架的运动仿真设计说明

基于ADAMS的汽车悬架装置的仿真分析与优化

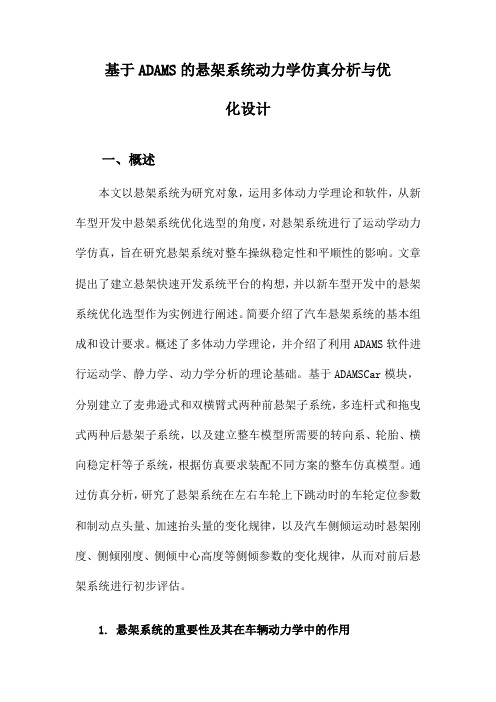

主销后倾角随车轮跳动的变化

主销内倾角随车轮跳动的变化

计算机辅助工程分析

昆明理工大学

2、测试前悬架模型

外倾角变化为范围-0.7~1.1

侧向滑移变化为范围-8 ~ 22

前轮外倾角随车轮跳动的变化

前轮接地点侧向滑移随车轮跳动的变化

5、优化前悬架模型

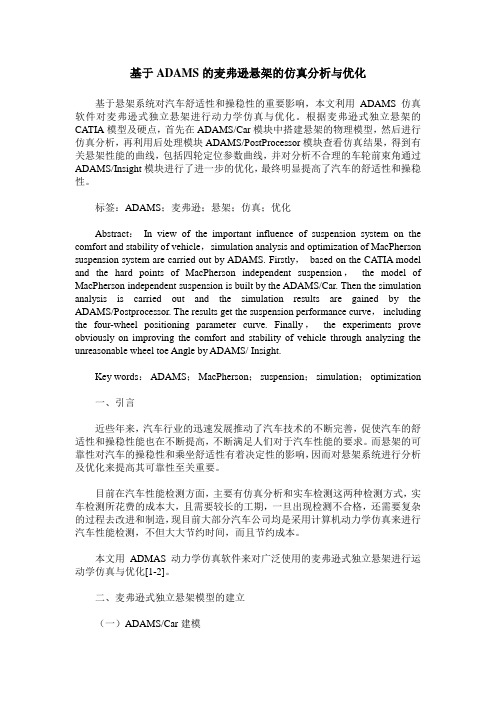

优化过程中最大侧向偏移变化曲线

优化过程中侧向偏移变化曲线

优化后侧向偏移变化仿真

计算机辅助工程分析 昆明理工大学

5、优化前悬架模型

优化结果显示

通过数据显示, 车轮在跳动± 100mm时,接地 点最大侧向滑 移从优化前的 18.063变为优化 后的1.1893,极 大解决了轮胎 磨损严重的问 题

计算机辅助工程分析

昆明理工大学

1、创建前悬架模型

汽车悬架系统是比较复杂的空间机构。基于ADAMS的虚拟样 机技术,可把实际悬架及转向系统的结构抽象为下图所示动力学 仿真模型。 弹簧 车轮 上横臂

主销

转向拉杆 转向节 下横臂 拉臂

昆明理工大学

测试台

计算机辅助工程分析

2、测试前悬架模型

对车轮进行平行跳动仿真来分析车轮外倾角、主销内倾角、主 销后倾角的变化,由于前束角是为了消除车轮外倾带侧向滑移量过大,上跳-100ram处滑移值22mm,在100ram处 为-8mm,该车行驶时轮胎将严重磨损; 2.车轮定位参数在车轮上下跳动过程中变化都不太大,对此皮卡 车性能影响不大。

计算机辅助工程分析

昆明理工大学

3、细化前悬架模型

通过创建设计变量,按下表对模型参数化。

设计变量 DV_1 DV_4 DV_7 ··· ···

基于ADAMS的悬架系统动力学仿真分析与优化设计

基于ADAMS的悬架系统动力学仿真分析与优化设计一、概述本文以悬架系统为研究对象,运用多体动力学理论和软件,从新车型开发中悬架系统优化选型的角度,对悬架系统进行了运动学动力学仿真,旨在研究悬架系统对整车操纵稳定性和平顺性的影响。

文章提出了建立悬架快速开发系统平台的构想,并以新车型开发中的悬架系统优化选型作为实例进行阐述。

简要介绍了汽车悬架系统的基本组成和设计要求。

概述了多体动力学理论,并介绍了利用ADAMS软件进行运动学、静力学、动力学分析的理论基础。

基于ADAMSCar模块,分别建立了麦弗逊式和双横臂式两种前悬架子系统,多连杆式和拖曳式两种后悬架子系统,以及建立整车模型所需要的转向系、轮胎、横向稳定杆等子系统,根据仿真要求装配不同方案的整车仿真模型。

通过仿真分析,研究了悬架系统在左右车轮上下跳动时的车轮定位参数和制动点头量、加速抬头量的变化规律,以及汽车侧倾运动时悬架刚度、侧倾刚度、侧倾中心高度等侧倾参数的变化规律,从而对前后悬架系统进行初步评估。

1. 悬架系统的重要性及其在车辆动力学中的作用悬架系统是车辆的重要组成部分,对车辆的整体性能有着至关重要的作用。

它负责连接车轮与车身,不仅支撑着车身的重量,还承受着来自路面的各种冲击和振动。

悬架系统的主要功能包括:提供稳定的乘坐舒适性,保持车轮与路面的良好接触,以确保轮胎的附着力,以及控制车辆的姿态和行驶稳定性。

在车辆动力学中,悬架系统扮演着调节和缓冲的角色。

当车辆行驶在不平坦的路面上时,悬架系统通过其内部的弹性元件和阻尼元件,吸收并减少来自路面的冲击和振动,从而保持车身的平稳,提高乘坐的舒适性。

同时,悬架系统还能够根据车辆的行驶状态和路面的变化,自动调节车轮与车身的相对位置,确保车轮始终与路面保持最佳的接触状态,以提供足够的附着力。

悬架系统还对车辆的操控性和稳定性有着直接的影响。

通过合理的悬架设计,可以有效地改善车辆的操控性能,使驾驶员能够更加准确地感受到车辆的行驶状态,从而做出更为精确的操控动作。

基于ADAMS的麦弗逊式悬架运动学分析

基于ADAMS的麦弗逊式悬架运动学分析作者:王圣斌来源:《科学导报·学术》2020年第29期摘要:汽车悬架看似结构简单实则内部包含着许多种力的作用,会影响着汽车的稳定和安全。

本文主要用ADAMS中的Car模块对麦弗逊悬架系统进行运动学分析,从而降低了设计人员的研发周期,有效降低了生产成本。

关键词:悬架;稳定性;运动学1 引言从汽车的操作稳定性、乘坐和驾驶舒适性和安全性来说,改善汽车的悬架是做简单有效的方法。

利用虚拟样机技术软件ADAMS中的Car模块对麦弗逊悬架系统进行运动学分析,从而降低了设计人员的研发周期,有效降低了生产成本,节约了人力资源,加快了汽车工业的发展,因此,基于ADAMS麦弗逊悬架的运动学分析是十分有现实意义的。

2 麦弗逊式悬架的研究概况到目前为止,国外对于麦弗逊悬架的研究已经到了非常成熟的阶段。

在《汽车悬架》一书中就详细的介绍了麦弗逊悬架的结构特点和一些主要参数和汽车使用性能与各个定位参数之间的关系。

3麦弗逊式悬架模型的建立3.1 ADAMS簡介ADAMS/CAR,ADAMS/CHASIS,ADAMS/DIRVELINE主要是与汽车某个零部件设计相关的专业模块。

对于ADAMS来说,ADAMS/CAR和ADAMS/POSTPROCESSOR两个模块就足够我们应对运动学分析了,而其中ADAMS/POSTPROCESSOR这个后处理模块用起来相对比较简单,所以我们的主要精力应该是在ADAMS/CAR上,当然本文的麦弗逊悬架也主要在ADAMS/CAR上建立。

3.2模型的建立本课题运用ADAMS/Car并结合相关试验检测出的数据进行建模,具体如下:1)通过试验检测等,得到参数。

2)根据设计车的前悬架的各个部件的相对位置关系。

3)初步选定重要零部件。

4)定义初始状态外倾角与前束角。

5)建立悬架等模块。

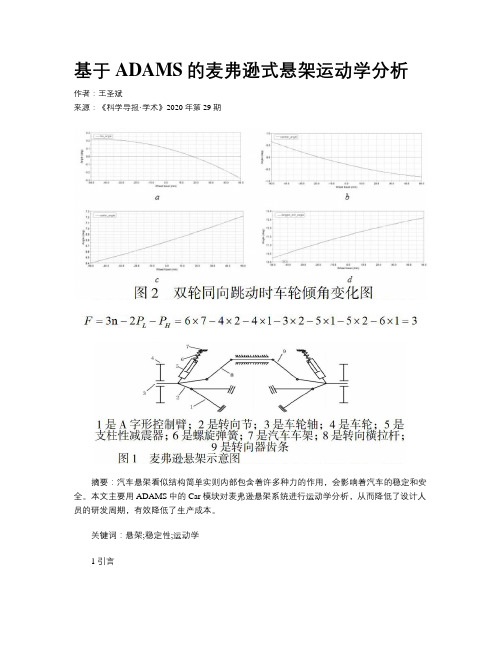

4运动学仿真分析4.1模型简化在进行模型运动学分析之前为了分析方便,我们先对模型进行简化和假设,简化结果如图1所示。

基于ADAMS/Car的麦弗逊式悬架运动学和弹性运动学建模与仿真

;

【 摘

要】 利用多体 系 统动力学仿真软件 A A /a模块建立麦弗逊式悬架模型, D MS r C 应用双轮 同向激 :

÷ 振 仿真对麦 弗逊 式悬架进行运动 学和 弹性运动 学仿真 , 将仿真结果进 行对比。结果表明 : 弹性构件对车轮 ÷

;定位参 数有明 显的 影响, 可有效 提高 操纵稳定性。 汽车

b s do a e n ADAMs Ca / r

W ANG n, I Na P NG —s u YUE n - ha LIW e En h n, Lo g s n, i

( olg fMe h nc l n lcr a gn e ig He e Unv ri f n ie r g Ha d n0 6 3 , hn ) C l eo c a ia dE e t c l e a i En ie rn , b i iest o gn ei , n a 5 0 8 C ia y E n

;

?

●

:

;

;

●

关键词 : 车辆工程 ; 麦弗逊式悬架 ; ;D MSC r 仿真 A A /a; 车轮定位参数

【 bt c】 oe o em chr nsses ni bi b s gm l—o ss m dnmc ? A s at A m dlft a e o u ni u t yui u ib yt ya i r h p s p o s l n t e s

●… ・ … ・ … ・ … ・ … ● ● ● ●

l ai aa t s o tnprme r c o e

;

中 图分 类 号 : H1 , 4 3 3 文献 标识 码 : T 6U 6 . 3 A

1 日▲L I 一 【— j舌 —

基于ADAMS的麦弗逊悬架的仿真分析与优化

1 Z 月

De c . 2 0 1 6

基于 A D A MS 的麦弗逊悬架的仿真分析与优化

李 凯 , 袁 望 方 , , 马 相 飞

( 1 . 长安 大 学汽 车学 院 , 陕 西 西安 7 1 0 0 6 4 )

摘 要 : 基 于悬 架 系统 对 汽 车 舒 适 性 和 操 稳 性 的 重 要 影 响 , 本文利用 A D A MS仿 真 软 件 对 麦 弗逊 式独 立悬 架 进 行 动力 学 仿 真 与 优化 。根 据 麦 弗 逊式 独 立 悬 架 的 C A T I A模 型 及 硬 点 , 首先在 A D A MS / C a r 模 块 中搭 建 悬 架 的 物 理模

中 图分 类 号 : U 2 6 0 . 3 3 文 献标 识 码 : A 文 章编 号 : 1 0 0 7 — 3 5 5 8 ( 2 0 1 6 ) 0 6 — 0 1 0 1 — 0 5

S i mu l a t i o n An a l y s i s a n d Op t i mi z a t i o n o f Ma c Ph e r s o n S u U s S p e n s i o n S  ̄; y s t e m Ba a s e d I 1 o n ADAM J V l S

基于ADAMS/CAR环境下的麦弗逊悬架建模与仿真

点。 以地面为 X Y平面, 汽车中心对称面为 X 平面 , Z 通过前轮轮心连线 , 垂直 X 、 Z两平面的面为 Y YX Z 平面 , 取垂直 向上为 z轴正 向, 车身右侧 为 Y轴正

向, 以车 前进 方 向的反 方 向为 x轴正 向 。 23 模型 关键 点 的获 取 . 硬 点 是各 零 件 之 间连 接 处 的 关键 几 何 定 位 点 ,

I l — 砷

~ 0 I W

) 1 \ ’

\

. o8

确定硬点就是在子系统坐标系中给出零件之间连接 点的几何位置 。模型关键硬点的空间位置坐标和相

关系数是建立运动学模型的关键 ,从零部件装配图 上 可 以得 到 硬点 的坐标 值 。

24 仿真 模 型的 建立 .

沃尔沃等公司合作开发的整车设计软件包 ,集成了 他们在汽车设计 、 开发方面的专家经验 , 能够帮助工 程师快速建造高精度的整车虚拟样机 , 采用的用户 化 界面 是 根据 汽 车 工程 师 的 习惯 而 专 门设 计 的 , 包

括 整 车动 力 学模 块 ( eie ya c ) V hc nmi 和悬 架 设计 lD s

A A /A D MSC R是 MD 公 司与奥 迪 、 马 、 I 宝 雷诺 和

些 曲线来对悬架进行综合性能 的评价和分析圆 。 为分析国产 M V帅客前悬架 的性能 ,本文借 P 助A A S A D M / R模块 ,构建该悬架的运动学模型 , C

并对影 响车辆操稳性 的特性参数在汽车行驶 中的 变化进行了仿真分析。

模块 ( upni e g ) SsesnD s n 。对 于悬架 系统 来说 , o i AA S A D M / R在仿真结束后 , 自动计算出 3 多种 c 可 0 悬架特性 , 根据这些常规 的悬架特性 , 用户又可定义

基于ADAMS的麦弗逊悬架的仿真分析与优化

基于ADAMS的麦弗逊悬架的仿真分析与优化基于悬架系统对汽车舒适性和操稳性的重要影响,本文利用ADAMS仿真软件对麦弗逊式独立悬架进行动力学仿真与优化。

根据麦弗逊式独立悬架的CATIA模型及硬点,首先在ADAMS/Car模块中搭建悬架的物理模型,然后进行仿真分析,再利用后处理模块ADAMS/PostProcessor模块查看仿真结果,得到有关悬架性能的曲线,包括四轮定位参数曲线,并对分析不合理的车轮前束角通过ADAMS/Insight模块进行了进一步的优化,最终明显提高了汽车的舒适性和操稳性。

标签:ADAMS;麦弗逊;悬架;仿真;优化Abstract:In view of the important influence of suspension system on the comfort and stability of vehicle,simulation analysis and optimization of MacPherson suspension system are carried out by ADAMS. Firstly,based on the CATIA model and the hard points of MacPherson independent suspension,the model of MacPherson independent suspension is built by the ADAMS/Car. Then the simulation analysis is carried out and the simulation results are gained by the ADAMS/Postprocessor. The results get the suspension performance curve,including the four-wheel positioning parameter curve. Finally,the experiments prove obviously on improving the comfort and stability of vehicle through analyzing the unreasonable wheel toe Angle by ADAMS/ Insight.Key words:ADAMS;MacPherson;suspension;simulation;optimization一、引言近些年来,汽车行业的迅速发展推动了汽车技术的不断完善,促使汽车的舒适性和操稳性能也在不断提高,不断满足人们对于汽车性能的要求。

基于ADAMS的麦弗逊式独立悬架的运动仿真设计说明要点

本科毕业设计设计说明题目:1.8MT轿车前悬架运动学仿真及设计学院:专业:班级:学号:学生姓名:指导老师:提交日期:2011年 4 月11 日初始说明:1.设计原始参数:满载质量:1579kg,前轴荷:799kg ,后轴荷:780kg ,前轮距:1470 mm ,后轮距:1470mm,轴距:2610 mm,前悬架弹簧刚度:24.7N/mm,后悬架弹簧刚度16.56N/mm,轮胎型号205/50 R16。

2.ADADS建模硬点数据:初始:优化后:一、基于ADMAS-CAR的麦弗逊式前悬架建模过程1.打开CAR建模器1.1打开ADMAS-CAR的建模模式1.2新建悬挂模板macpherson:单击File(文件),New(新建)命令,填写新建模板对话框。

2.创建模板部件2.1创建控制臂(下摆臂)采用硬点到一般部件,再到几何外形的方式建立控制臂。

这里约定选择的材料类型为钢材。

2.2创建硬点单击Build(创建),Hardpoint(硬点),New(新建)在这里选择所有的实体为左边,ADMAS/CAR自动创建相对纵向中心线的对称部件,纵向可以设置为任何轴线,它取决于如何设置环境变量,默认纵向中心线为X轴。

同样步骤设置控制臂前后硬点参数如下:arm_front (-150,-350,0)arm_rear (150,-350,0)全屏显示模型,在主窗口可以看见全部6个硬点:2.3创建控制臂--一般部件单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.4创建控制臂几何形体单击Build(创建),Geometry(几何体),Arm(三角臂),New(新建):2.5创建转向节转向节由转向节三角臂(wheel_carrier)和转向节立柱(carrier_link)组成。

2.6创建转向节使用的硬点单击Build(创建),Hardpoint(硬点),New(新建):Wheel_center (0,-800,100)Strut_lower (0,-650,250)tierod_outer (150,-650,250)2.7创建转向节三角臂单击Build(创建),Parts(部件),General Part(一般部件),Wizard(向导)命令:2.8创建转向节立柱几何体单击Build(创建),Geometry(几何体),Link(系杆),New(新建)命令:2.9创建滑柱单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.10创建减震器首先建立一个硬点定义减震器,然后按需要定义减震器属性文件。

基于ADAMS的麦弗逊式悬架系统运动学仿真分析与优化设计

基于ADAMS的麦弗逊式悬架系统运动学仿真分析与优化设计摘要:本文通过机械动力学分析软件ADAMS,建立某车的麦弗逊式前悬架模型,在运动学模式下对模型进行仿真分析,为悬架进一步的研究与优化提供一定的支持。

关键词:ADAMS;麦弗逊;仿真分析1 前言汽车的操纵稳定性便是重点潜力之一,而汽车的悬架的定位参数是影响其操纵稳定性的重要参数。

随着虚拟样机技术的应用越来越普及,利用虚拟样机技术来分析和优化汽车悬架性能成为一种常规手段。

通过介绍了ADAMS软件在悬架分析中的应用和优势,根据某车型麦弗逊前悬架的参数及相关的整车主要参数,在ADAMS软件中建立麦弗逊悬架模型,并基于该模型,对麦弗逊悬架进行建模与仿真分析,进而为提高汽车操纵稳定性打下基础。

2 麦弗逊悬架的简介麦弗逊悬架把减震器和减震弹簧集成在一起,组成一个可以上下运动的滑柱的支柱式减震器和用于给车轮提供部分横道向支撑力,以及承受全部的前后方向应力的A字型托臂两个主要部分组成。

麦弗逊悬架的运动部件轻,悬挂响应速度和回弹速度快所以减震效果较好汽车驾驶舒适性也较好。

占用空间小这个结构特点带来的直接好处就是为放下更大上午发送机留下了空间。

相对于以前的传统悬架,麦弗逊悬架为所有车型的动力都提升了一个高度,从而提升了汽车的性能。

麦弗逊悬架的特点:麦弗逊悬架使减震器中心线和主销设计不共线,这样可以是悬架的受力更加合理。

另外,在悬架随着车轮跳动过程中,各点至主销的距离是变化的,这也是其一个突出特点。

由于悬架设计的合理,麦弗逊悬架在随着车轮上下跳动过程中,不断变化的车轮定位参数和主销偏移距变化范围就很小,这样车辆的稳定性得到提高。

当然了在麦弗逊悬架的众多特点中当然也有不可忽视的缺点,就是其汽车在转弯过程中悬架对汽车由于向心力的原因而产生的侧倾力的抵抗能力较差从而转弯侧倾有些明显,稳定性稍差。

不过,在相对而言轻量化的家用汽车来说,这些缺点在它的优点面前就显得微不足道了,所以,在大众市场中最受欢迎的依然是麦弗逊悬架。

基于ADAMS的麦弗逊式独立悬架优化仿真分析

映 在 当 车轮 上 下 跳 动 时 , 车轮 的 定位 参 数 变 化 量 保 持 在 合 理 的 操 纵 稳 定 性 的 影 响 。

范围内,以保证汽车 具有所期望的行驶性能。

维普资讯

摘要 针对轿车前 悬架系统对车辆操 纵稳 定性有较 大影 响,文章利用机械 系统动力学分析软件A A 建立 了带有转 向系 D MS

统的麦弗逊式独立悬架模 型,并对 其进行仿真 分析 。通 过修 改前悬架的定位参数来对其进行优化设 计,从 而研 究悬架参 数对 车辆操 纵稳 定性 的影响。数值计 算表 明,优化后 的悬架使得 前轮 定位 参数基 本达到一个最优 值,为改进汽车操纵稳 定性提供 了参考依据。

h t a mees v es n beai me t rmeeso o t ta ep a tr a eara o a l l n n aa tr f r n e l n a nrfrn eo es b l f eC . h t r h g p f wh e dh sa ee c nt t it o a a e h a i y h t r

匣豆亟

维普资讯

着广泛 的应用 ,其 主要 结构是由螺旋弹簧加上减振器组成 。麦 移动 副约束来创建直 线驱动 , 即路面对车轮 的激励 函数。然后

弗逊 式 悬 架 结 构 ,如 图 l 示 。 所

设置仿真参数 ,对 其进 行平行跳动的仿真试验,上下跳动都为

5 l 。再输入轮胎径 向刚度及相关 的整 车数 据。根据建立的 0m l l

前悬架系统 分析模型 ,利用 AD MSC r A /a 仿真前悬架平 行跳 动 过程 中车轮 、主销及转 向系统 的变化 ,并参考 悬架导向系和 转 向杆系与 车身之 间的互相影 响,从而评价前 悬架系统 的性能 ,

基于ADAMS对麦弗逊独立悬架运动分析

系统和激振 台架 四个模型 ( 如图所示 ) 悬架系统包括前支柱 、 ,

析悬架 的运动 特性需求 , 需获 得 以下悬 架参数 : 轮外 倾角 、 车

主销后倾角 、 主销 内倾角 、 前束角 、 轮距 的变化等 。

2 1 车轮 外 倾 角 .

21 0 2年 第 5期 第3 4卷 总 第 2 5期 1

物流 工程 与 管 理

L OG I CS STI ENGI NEERI NG AND MAN AG E EN M T

设 备 设 施

d i1 .9 9 ji n 1 7 4 9 . 0 2 0 .6 o:0 3 6 /. s .6 4— 9 3 2 1 .5 0 9 s

在汽车前视 图中, 车轮 外倾 角是车 轮 中心平 面相 对于 地 面垂直线 的倾角 。车 轮外倾 角有 正负之 分 , 汽车上部 离开 汽

_

车 中心线为正 的车轮外倾角 , 反之 为负的车轮外倾 角 , 现代 在 汽车 中, 前轮外倾 角通 常为 0 或者 ±1 以下的小角度 , 用是 。 。 作 车轮外倾角提高 了汽车直线行驶 的稳定 性。正确 的设置 车轮

c re p nd wi h ui a t. o rs o t te g de p rs h

【 e od】m chr n upn 0; D M ;m 1i ;oe etnl i K yw rs ape o ses nA A ss u tnm v n aa s s s i i ao m ys

成模型 内部零部件之间的摩擦力的影响。

输入仿真参数 , 首先确定前轮上下跳 动极 限位 置 , 车轮上 限为副簧缓冲块压 缩 2 3时 车轮位置 , 轮下 限为减 振器拉 / 车 伸最长时车轮位 置。此次仿 真采用 双轮 同向激振 , 置激振 设 台架上下激振位移的最大值 , 使左右 车轮同步上下跳 动 , 计算

麦弗逊独立悬架基于ADAMS的优化分析

前轮前束是用来补偿由于车轮外倾角造 成的不良影响,从而使得车轮滚动过程中向 着正前方行驶,可大大减小并抵消车轮外倾 造成的不良后果。

在ADAMS/Car中,对悬架参数进行设 置,包括无载情况下车轮半径、车轮刚度、 簧载质量、质心高度及轴距等等。设置路面 对车轮的激励函数,选择地面和测试平台间 的移动副来创建直线驱动。最后来设置仿真 参数,来研究车轮上下跳动50mm对悬架性能 参数的影响。

本文是通过对悬架中部分关键硬点坐标 进行更改后来达到优化性能参数的目的,在 ADAMS/Insight模块中,共选取了6个硬点

本文通过分析实际生产中出现的问题, 利于ADAMS对麦弗逊悬架系统进行建模并进 行优化仿真分析,最终得出较理想的结果。

2 麦弗逊悬架模型

麦弗逊独立悬架主要由减震器加减震 弹簧组成,其简化模型如下图1。麦弗逊独 立悬架是闭式空间结构,没有原动件,机 架即车身,车轮上下跳动带动转向节和横 摆臂运动。

该文应用ADAMS/Car模块对麦弗逊悬架 系统进行建模。在ADAMS/Car中所采用的坐 标为ISO坐标制,以车中心连线,与地面 平行的面为XY平面,以车架纵面中心对称面

图 1 麦弗逊独立悬架简化示意图

8 7 6 5

43

2

z

x

1

y

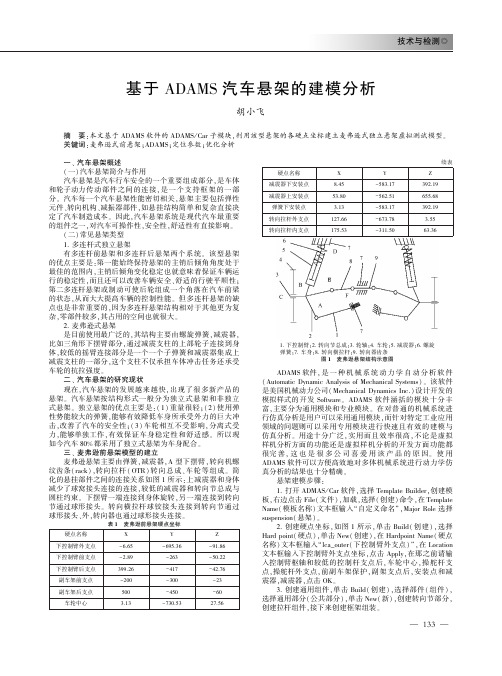

1. 车轮总成 2. 下摆臂 3. 转向齿轮 4. 转向横拉杆 5. 转向节总成 6. 减振器 7. 螺旋弹簧 8. 车身

图 2 ADAMS/Car 中麦弗逊独立悬架系 统模型

76 AUTO TIME

Copyright©博看网 . All Rights Reserved.

基于ADAMS的麦弗逊前悬架仿真分析

科技与创新┃Science and Technology & Innovation ·120·文章编号:2095-6835(2016)03-0120-02基于ADAMS的麦弗逊前悬架仿真分析赵萍萍(潍坊科技学院,山东潍坊 262700)摘 要:用ADAMS软件建立了麦弗逊前悬架模型。

通过抑制橡胶衬套作用模拟了运动学(Kinematic)模式,激活了橡胶衬套,模拟了顺应态(compliant)模式,分别在两种模式下进行了悬架仿真分析,对比分析了ADAMS_CAR自带的两种橡胶衬套,并讨论了橡胶衬套对悬架性能的影响。

关键词:ADAMS;麦弗逊前悬架模型;橡胶衬套;控制臂中图分类号:U463.33 文献标识码:A DOI:10.15913/ki.kjycx.2016.03.120目前,人们对汽车乘坐舒适性和操纵稳定性的要求越来越高。

虽然橡胶衬套的应用可起到隔振、减噪的作用,但却提高了操纵的不确定性,进而影响了操纵的稳定性。

因此,橡胶衬套的精确设计对悬架的性能起着至关重要的作用。

本文通过比较仅有刚性运动副与用衬套代替一部分刚性运动副两种模型,探索、分析了橡胶衬套对悬架性能的影响。

1 麦弗逊前悬架的建模在ADAMS_CAR中的建模器(template)中,根据硬点信息建立了麦弗逊悬架。

其中,控制臂与车身的连接方式有2种,在运动学分析中,对铰链接进行顺应态分析时,这个铰链接换为前、后两个衬套,左、右情况下同理;滑柱与车身的连接方式也有2种,在运动学分析中,对球副进行顺应态分析时,应将球副换为1个橡胶衬套,左、右情况下同理。

此外,其他连接处在2种仿真模式下均采用刚性的运动副。

2 前轮定位参数的影响汽车前轮定位参数主要包括车轮外倾角、主销内倾角、主销后倾角和前轮前束。

此外,轮距的变化对汽车的操纵稳定性和轮胎的磨损度也有较大的影响。

车轮外倾角的理想设计为:车轮由下向上跳动时,外倾角向减小方向变化,以确保汽车在行驶过程中侧倾时,外倾车轮接近于垂直地面的状态,从而提高轮胎的侧偏特性。

基于ADAMS汽车悬架的建模分析

技术与检测Һ㊀基于ADAMS汽车悬架的建模分析胡小飞摘㊀要:本文基于ADAMS软件的ADAMS/Car子模块ꎬ利用该型悬架的各硬点坐标建立麦弗逊式独立悬架虚拟测试模型ꎮ关键词:麦弗逊式前悬架ꎻADAMSꎻ定位参数ꎻ优化分析一㊁汽车悬架概述(一)汽车悬架简介与作用汽车悬架是汽车行车安全的一个重要组成部分ꎬ是车体和轮子动力传动部件之间的连接ꎬ是一个支持框架的一部分ꎮ汽车每一个汽车悬架性能密切相关ꎬ悬架主要包括弹性元件㊁转向机构㊁减振器部件ꎬ如悬挂结构简单和复杂直接决定了汽车制造成本ꎮ因此ꎬ汽车悬架系统是现代汽车最重要的组件之一ꎬ对汽车可操作性ꎬ安全性ꎬ舒适性有直接影响ꎮ(二)常见悬架类型1.多连杆式独立悬架有多连杆前悬架和多连杆后悬架两个系统ꎮ该型悬架的优点主要是:第一能始终保持悬架的主销后倾角角度处于最佳的范围内ꎬ主销后倾角变化稳定也就意味着保证车辆运行的稳定性ꎬ而且还可以改善车辆安全㊁舒适的行驶平顺性ꎻ第二多连杆悬架或制动可使后轮组成一个角落在汽车前梁的状态ꎬ从而大大提高车辆的控制性能ꎮ但多连杆悬架的缺点也是非常重要的ꎬ因为多连杆悬架结构相对于其他更为复杂ꎬ零部件较多ꎬ其占用的空间也就很大ꎮ2.麦弗逊式悬架是目前使用最广泛的ꎬ其结构主要由螺旋弹簧ꎬ减震器ꎬ比如三角形下摆臂部分ꎬ通过减震支柱的上部轮子连接到身体ꎬ较低的摇臂连接部分是一个一个子弹簧和减震器集成上减震支柱的一部分ꎬ这个支柱不仅承担车体冲击任务还承受车轮的抗拉强度ꎮ二㊁汽车悬架的研究现状现在ꎬ汽车悬架的发展越来越快ꎬ出现了很多新产品的悬架ꎮ汽车悬架按结构形式一般分为独立式悬架和非独立式悬架ꎮ独立悬架的优点主要是:(1)重量很轻ꎻ(2)使用弹性势能较大的弹簧ꎬ能够有效降低车身所承受外力的巨大冲击ꎬ改善了汽车的安全性ꎻ(3)车轮相互不受影响ꎬ分离式受力ꎬ能够单独工作ꎬ有效保证车身稳定性和舒适感ꎮ所以现如今汽车80%都采用了独立式悬架为车身配合ꎮ三㊁麦弗逊前悬架模型的建立麦弗逊悬架主要由弹簧ꎬ减震器ꎬA型下摆臂ꎬ转向机螺纹齿条(rack)ꎬ转向拉杆(OTR)转向总成㊁车轮等组成ꎮ简化的悬挂部件之间的连接关系如图1所示:上减震器和身体减少了球窝接头连接的连接ꎬ较低的减震器和转向节总成与圆柱约束ꎮ下摆臂一端连接到身体旋转ꎬ另一端连接到转向节通过球形接头ꎮ转向横拉杆球铰接头连接到转向节通过球形接头㊁外ꎬ转向器也通过球形接头连接ꎮ表1㊀麦弗逊前悬架硬点坐标硬点名称XYZ下控制臂外支点-6.65-695.36-91.86下控制臂前支点-2.89-263-50.22下控制臂后支点399.26-417-42.76副车架前支点-200-300-23副车架后支点500-450-60车轮中心3.13-730.5327.56续表硬点名称XYZ减震器下安装点8.45-583.17392.19减震器上安装点53.80-562.51655.68弹簧下安装点3.13-583.17392.19转向拉杆外支点127.66-673.783.55转向拉杆内支点175.53-311.5063.361.下控制臂ꎻ2.转向节总成ꎻ3.轮轴ꎻ4.车轮ꎻ5.减震器ꎻ6.螺旋弹簧ꎻ7.车身ꎻ8.转向横拉杆ꎻ9.转向器齿条图1㊀麦弗逊悬架结构示意图ADAMS软件ꎬ是一种机械系统动力学自动分析软件(AutomaticDynamicAnalysisofMechanicalSystems)ꎮ该软件是美国机械动力公司(MechanicalDynamicsInc.)设计开发的模拟样式的开发SoftwareꎮADAMS软件涵括的模块十分丰富ꎬ主要分为通用模块和专业模块ꎮ在对普通的机械系统进行仿真分析是用户可以采用通用模块ꎬ而针对特定工业应用领域的问题则可以采用专用模块进行快速且有效的建模与仿真分析ꎮ用途十分广泛ꎬ实用而且效率很高ꎬ不论是虚拟样机分析方面的功能还是虚拟样机分析的开发方面功能都很完善ꎬ这也是很多公司喜爱用该产品的原因ꎮ使用ADAMS软件可以方便高效地对多体机械系统进行动力学仿真分析的结果也十分精确ꎮ悬架建模步骤:1.打开ADMAS/Car软件ꎬ选择TemplateBuilderꎬ创建模板ꎬ右边点击File(文件)ꎬ加载ꎬ选择(创建)命令ꎬ在TemplateName(模板名称)文本框输入 自定义命名 ꎬMajorRole选择suspension(悬架)ꎮ2.创建硬点坐标ꎬ如图1所示ꎬ单击Build(创建)ꎬ选择Hardpoint(硬点)ꎬ单击New(创建)ꎬ在HardpointName(硬点名称)文本框输入 lca_outer(下控制臂外支点) ꎬ在Location文本框输入下控制臂外支点坐标ꎬ点击Applyꎬ在那之前请输入控制臂枢轴和较低的控制杆支点后ꎬ车轮中心ꎬ操舵杆支点ꎬ操舵杆外支点ꎬ前副车架保护ꎬ副架支点后ꎬ安装点和减震器ꎬ减震器ꎬ点击OKꎮ3.创建通用组件ꎬ单击Build(创建)ꎬ选择部件(组件)ꎬ选择通用部分(公共部分)ꎬ单击New(新)ꎬ创建转向节部分ꎬ创建拉杆组件ꎬ接下来创建框架组装ꎮ3314.创建几何体ꎬ单击Build(创建)ꎬ选择Geometry(几何体)ꎬ选择Link(杆件)ꎬ点击New(新建)ꎬ分别创建转向节3个杆件ꎮ5.创建减震器ꎬ单击Build(创建)ꎬ选择Force(力)ꎬ选择Damper(减震器)ꎬ点击New(创建)ꎬ创建减震器ꎮ6.创建弹簧ꎬ单击Build(创建)ꎬ选择Force(力)ꎬ选择Spring(弹簧)ꎬ点击New(创建)ꎬ创建弹簧ꎮ7.创建副车架轮廓线ꎬ单击Build(创建)ꎬ选择Geometry(几何体)ꎬ选择Outline(轮廓线)ꎬ点击New(创建)ꎮ创建轮廓线ꎬ点击Pickꎬ在模型中依次选择硬点:副车架保护后左边控制臂枢轴ꎬ左前控制臂枢轴-左前副车架保护左前控制臂枢轴在控制臂枢轴ꎬ前副车架保护之前控制臂枢轴ꎬ之后控制臂主副车架后保护ꎬ控制臂枢轴和之后离开后ꎬ控制杆支点ꎮ8.创建安装件ꎬ单击Build(创建)ꎬ选择Part(部件)ꎬ选择Mount(安装件)ꎬ单击New(创建)ꎬ创建滑柱安装件ꎬ创建副车架安装件ꎮ9.创建结构框架ꎬ单击Build(创建)ꎬ选择ConstructionFrame(结构框架)ꎬ点击New(新建)ꎮ创建副车架结构框架ꎮ创建轮毂结构框架ꎮ10.创建运动副ꎬ单击Build(创建)ꎬ选择Attachment(联接)ꎬ选择Joint(约束副)ꎬ点击OKꎮ创建下控制臂和转向按键ꎮ创建转向横拉杆(OTR)转向节的球形副ꎮ11.创建衬套ꎬ单击Build(创建)ꎬ选择Attachment(联接)ꎬ选择Bushing(衬套)ꎬ点击Newꎮ创建下控制臂前支点衬套ꎬ接下来创建后支点衬套ꎮ创建副车架前后支点衬套ꎮ下一步创建滑柱衬套ꎮ12.主销参数位置ꎬ单击Build(创建)ꎬ选择(主销参数)ꎬ选择CharacteristicsArray(特征组数)ꎬ点击Set(设置)ꎮ再次选择Toe/CamberValue(前束/外倾值)ꎬ设置ꎮ13.创建通讯器ꎬ点击New(新建)ꎮ创建车轮通讯器ꎮ创建悬架安装通讯器ꎮ14.如图2所示ꎬ已完成的麦弗逊前悬架ꎮ图2 麦弗逊前悬架四㊁结论本文是基于ADAMS的虚拟样机技术研究悬架定位参数对汽车前悬架的影响以及对车辆性能的影响ꎬ查阅相关资料文献了解麦弗逊前悬架结构和设计等相关内容ꎮ同时学习了解需要使用的ADAMS软件中的ADAMS/Carꎬ首先建立好麦弗逊前悬架的物理结构模型ꎬ确定悬架各关键位置的硬点坐标ꎮ然后利用ADAMS/Car模块完成对前悬架的建模工作ꎮ作者简介:胡小飞ꎬ博世华域转向系统有限公司南京分公司ꎮ(上接第130页)金属辐射板主要是由金属板层㊁带阻氧层的PE-X管或铜管㊁橡塑绝缘层组成ꎬ规格为Ø12x1ꎮ辐射能力是上述几种辐射形式中最强的ꎬ价格也是最贵的ꎮ辐射板的优点是:装修辐射板一体化ꎬ可明装ꎬ没有类似配合毛细管的湿作业ꎬ可结合装修吊顶进行设置ꎮ成品的石膏/金属辐射板一般只有固定规格ꎬ因此对于吊顶设计存在一定约束ꎮ同时其接头配件需要采用专用件ꎬ而且接头数量比较多ꎬ相比而言ꎬ漏水概率也比较高ꎮ一般来说ꎬ石膏辐射板可应用于住宅和公建ꎬ金属辐射板常用于公建项目ꎮ对于建筑㊁结构㊁装修各专业而言ꎬ和毛细管的要求相近ꎬ也有以下一些存在影响和需要配合的地方:1.建筑(1)建筑围护体系应不低于建筑节能和热环境规范的要求ꎻ(2)由于地面有架空层㊁顶面有辐射吊顶ꎬ为保证室内净高ꎬ建议层高按不小于3米设计ꎬ同时由于顶棚辐射的辐射效果对高度也有一定的限制ꎬ因此建议室内净高不大于3.2米ꎮ2.结构由于室内净高和装修吊顶的需求ꎬ需要考虑毛细管主管梁内预留洞ꎬ一般预留洞尺寸不大于DN150ꎮ3.装修(1)室内功能房间原则上应按照平顶设计ꎬ以保证辐射系统的辐射面积ꎻ(2)墙边主管走向应预留不大于200mm的局部吊顶空间ꎬ如有暗卫及墙边主管走向合并的情况ꎬ预留尺寸不应超过300mmꎻ(3)室内装修设置吊顶时ꎬ需要结合该房间的分室负荷结果计算需要铺设辐射板的面积ꎬ同时还需要根据辐射板的模数进行优化和调整ꎮ综上ꎬ辐射板形式简单ꎬ结合装修施工进行ꎬ对土建施工阶段没有影响ꎬ结合装修设计时需要考虑辐射板模数限制ꎬ对室内装修有一定约束ꎮ相比混凝土埋管辐射局限性较小ꎬ不需要过多的要求建筑规划和围护结构指标ꎬ尤其是金属辐射板由于辐射能力很强ꎬ对建筑和装修的约束更小ꎮ辐射板受模数的限制ꎬ板与板的接头会比较多ꎬ相较混凝土埋管和毛细管ꎬ漏风风险和概率有所增加ꎮ成本上也会比混凝土埋管辐射和毛细管要高很多ꎮ四㊁三种辐射方式的总体比较通过对上述三种辐射方式比较可以发现ꎬ混凝土埋管对建筑的约束性最大ꎬ但后期的影响最小ꎬ且成本最低ꎻ毛细管对装修的约束最小可以和装修很好的配合ꎬ且成本相对较低ꎻ石膏辐射板成本高ꎬ有模数ꎬ接头多ꎬ与装修的配合度也不如毛细管ꎻ金属辐射板辐射能力最强ꎬ对建筑的约束最小ꎬ但成本也是最高ꎬ且由于同样有模数限制ꎬ接头多ꎬ因此一般常用于公建ꎮ参考文献:[1]孙亚芬.顶板辐射系统的换热性能研究[D].长沙:湖南大学ꎬ2015.[2]李楠ꎬ廖建科ꎬ郑文茜ꎬ等.冷却顶板与置换通风复合空调系统的热舒适性分析[J].中南大学学报(自然科学版)ꎬ2012(6):417-423.[3]杨雨佳ꎬ刘金祥ꎬ牛晓峰ꎬ等.冷辐射板布置方式对办公室热环境影响的模拟研究[J].流体机械ꎬ2017(1). [4]赵忠超ꎬ云龙ꎬ訾新立ꎬ等.辐射供冷与贴附射流复合空调系统室内空气品质研究[J].流体机械ꎬ2015(2):70-74. [5]杨进.辐射采暖的热舒适性研究[D].武汉:华中科技大学ꎬ2006.作者简介:段翔ꎬ蒋波ꎬ江苏慧居建筑科技有限公司ꎮ431。

基于ADAMS的汽车麦弗逊悬架计算机仿真分析

第9卷第4期2011年 12 月Vo1.9 No.4December. 2011工业技术与职业教育Industrial Technology & Vocational Education基于ADAMS 的汽车麦弗逊悬架计算机仿真分析刘 博,范永海(河北联合大学轻工学院,河北 唐山 063000)摘 要:汽车麦弗逊悬架动力学性能计算机仿真分析是分析麦弗逊悬架动力学性能的有效方法。

从某电动汽车麦弗逊悬架的实际结构抽象出虚拟模型的设计点和悬架数据,并对模型进行仿真,得出了仿真模型各个定位参数随时间变化的曲线。

关键词:汽车麦弗逊悬架;计算机仿真;ADAMS中图分类号:TP302 文献标志码:B 文章编号:1674-943X(2011)04-0013-02The Computer Simulation Analysis Based on AutomobileMcPherson Suspension of ADAMSLIU Bo,FAN Yonghai(Light Industry College of Hebei United University,Tangshan 063000,China)Abstract:Dynamics computer simulation analysis of automobile McPherson suspension is an effective way to analyze the dynamic functions of McPherson suspension. We abstracted the design points and suspension data of the virtual model from the actual structure of an electric automobile McPherson suspension. By simulating the virtual model, the computer worked out each positioning parameter curve which changed with time.Key Words:automobile McPherson suspension;computer simulation;ADAMS采用多刚体动力学仿真软件ADAMS 建立四分之一麦弗逊悬架和双横臂悬架车辆的动力学模型的虚拟样机,在建模过程中对悬架进行了必要的假设。

基于ADAMS/Car的麦弗逊悬架运动学分析与仿真

基于ADAMS/Car的麦弗逊悬架运动学分析与仿真基于ADAMS/Car的麦弗逊悬架运动学分析与仿真摘要:本论文主要研究了基于ADAMS/Car的麦弗逊悬架运动学分析与仿真。

首先介绍了悬架系统的基本概念和结构,然后结合工程实际,建立了麦弗逊悬架的ADAMS/Car模型,并对其运动学进行了分析和仿真实验。

结果表明,ADAMS/Car模型能够很好地模拟麦弗逊悬架的运动学效果,为悬架系统的研发和优化提供了有力的支持和参考。

关键词:ADAMS/Car、麦弗逊悬架、运动学分析、仿真实验、悬架系统优化。

第一章引言车辆悬架系统作为汽车的重要部件,其运动学性能对于汽车行驶稳定性、操控性、舒适性以及安全性具有至关重要的影响。

麦弗逊悬架作为一种常用的悬架结构,其在汽车行业中使用广泛,因其结构简单、制造成本低、稳定性能好、悬架调整方便等特点,为汽车的悬架系统提供了一种重要的解决方案。

麦弗逊悬架系统的运动学分析是研究麦弗逊悬架运动性能的基础,其通过运动学分析来探究悬架系统动力学特征,为系统设计和优化提供基础支撑。

而ADAMS/Car作为一种常用的汽车动力学仿真软件,其能够模拟汽车悬架系统的动力学行为,为汽车的悬架系统开发和优化提供了重要支持。

因此,本文通过建立麦弗逊悬架的ADAMS/Car模型,并对其运动学进行分析和仿真实验,旨在探究麦弗逊悬架的运动学性能,为汽车悬架系统的研发和优化提供参考依据。

第二章悬架系统基本概念和结构车辆的悬架系统是为了解决车辆在行驶过程中的震动、冲击和悬架系统的负荷而设计出的一个支撑系统。

悬架系统包括弹簧、减震器、控制臂、轮毂、轮胎、制动器等多个部件。

悬架系统的主要功能是:1. 支持重量悬架系统的主要功能之一是支撑汽车的整个重量,控制车身高度和姿态。

2. 减震悬架系统可以减少汽车通过路面时产生的震动、冲击和噪音等问题。

通常,减震器在悬架系统中发挥重要作用。

3. 提高操控性能悬架系统对汽车的操控性能影响很大。

基于ADAMS的麦弗逊式悬架的仿真与优化

基于ADAMS的麦弗逊式悬架的仿真与优化

张学萍;王娜

【期刊名称】《国防制造技术》

【年(卷),期】2017(000)003

【摘要】在Adams中的Car模块建立麦弗逊式悬架模型,接着进行Parallel Wheel Travel(车轮同向跳动)的仿真分析,分析车轮定位参数随车轮跳动行程的变化规律,确定优化目标.然后在Adams中的Insight模块对悬架的部分硬点坐标进行了优化处理,最后对优化前后的曲线进行了对比,得出结论优化后的硬点坐标改善了汽车悬架的运动学性能.因而,利用ADAMS运动学分析软件,大大缩短了机械动力学的研发周期和成本.

【总页数】4页(P22-25)

【作者】张学萍;王娜

【作者单位】安徽三联学院机械工程学院,安徽合肥,230601;安徽三联学院机械工程学院,安徽合肥,230601

【正文语种】中文

【相关文献】

1.基于ADAMS/CAR的微型客车麦弗逊前悬架仿真和优化设计 [J], 任凯;王军杰;吴德宏

2.基于ADAMS的麦弗逊式独立悬架优化仿真分析 [J], 王晓峰;于海峰

3.基于ADAMS/Car的麦弗逊前悬架仿真分析及优化 [J], 余东满;王笛;李晓静

4.基于ADAMS的汽车麦弗逊式前悬架建模仿真及优化 [J], 程磊华;薛昊强;齐超

飞

5.基于ADAMS的麦弗逊汽车悬架仿真分析与优化 [J], 蔡晓枫;代宣军

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS/CAR的麦弗逊式悬架建模和仿真

基于ADAMS/CAR的麦弗逊式悬架建模和仿真基于ADAMS/CAR的麦弗逊式悬架建模与仿真摘要:本文采用ADAMS/CAR软件建立一种基于麦弗逊式悬架的汽车悬架模型,并对其进行了仿真分析。

通过对模型进行力学建模和动力学分析,研究悬架对车辆性能、悬挂系统稳定性和安全性的影响。

关键词:ADAMS/CAR,麦弗逊式悬架,汽车悬架模型,动力学分析,稳定性分析第一章引言汽车悬架是车辆的重要组成部分,它对车辆的性能和安全性有着直接的影响。

因此,汽车悬架的设计和优化对提高车辆性能、保障驾驶安全具有重要的意义。

麦弗逊式悬架是当前流行的一种汽车悬架方案,它具有良好的悬挂性能和稳定性,被广泛应用于各种车型中。

本文将采用ADAMS/CAR软件建立一种基于麦弗逊式悬架的汽车悬架模型,并对其进行仿真分析,研究悬架对车辆性能和稳定性的影响。

第二章麦弗逊式悬架的介绍麦弗逊式悬架是目前最为流行和广泛使用的一种汽车悬架方案,它采用单一控制臂和弹簧/减震器组成,具有良好的悬挂性能和稳定性,被广泛应用于各种车型中。

麦弗逊式悬架的结构简单,发挥了汽车悬架的基本作用,具有卓越的行驶品质和车辆稳定性。

第三章麦弗逊式悬架的建模与分析本文将基于ADAMS/CAR软件对麦弗逊式悬架进行建模,通过对悬架系统进行力学建模和动力学分析,研究悬架对车辆性能、悬挂系统稳定性和安全性的影响。

3.1 悬架系统的建模本文采用ADAMS/CAR软件对麦弗逊式悬架进行建模,建立了悬架系统的三维模型,定义了悬架系统各个部件的尺寸和材料参数,实现了汽车悬架系统的完整仿真。

3.2 动力学分析本文采用了ADAMS/CAR软件自带的仿真分析工具,对汽车麦弗逊式悬架进行了力学建模和动力学分析。

通过对车辆在不同路况、不同速度和不同荷载条件下的行驶状态进行仿真分析,研究了悬架对车辆稳定性的影响,优化了汽车悬架的结构和参数设计。

3.3 稳定性分析本文还对汽车麦弗逊式悬架进行了稳定性分析,采用ADAMS/CAR软件自带的分析工具,对车辆在高速运动、制动和转弯时的稳定性进行了仿真分析。

基于ADAMS的麦弗逊式悬架的优化分析

北京汽车・基于ADAMS的麦弗逊式悬架的优化分析・文章编号:1002-4581(2008)01-0012-03基于ADAMS的麦弗逊式悬架的优化分析李尊远,李海波LIZun-yuan,LIHai-bo(武汉理工大学,湖北武汉430070)摘要:为了解决前轮磨损的问题,文中以多刚体系统动力学理论为基础,应用机械系统动力学仿真软件ADAMS/View建立麦弗逊悬架模型,并应用ADAMS/Insight模块进行运动分析并对悬架的结构进行优化,得出优化的悬架布置方案,从而减小了轮胎的磨损。

关键词:ADAMS;麦弗逊独立悬架;仿真优化中图分类号:U463.33文献标识码:A0引言麦弗逊独立悬架具有结构简单、质量轻、发动机及转向系易于布置、适合同多种形式的弹簧相匹配以及能实现车身高度的自动调节等优点。

但是由于其自由度的减少,运动特性的可设计性不如其他独立悬架。

麦弗逊悬架的主销轴线位于减震器上支点和下摆臂外支点的连线上,因此当悬架变形时,主销轴线也随之改变,车轮定位参数和轮距也都会相应改变,若变化量太大,就会影响汽车产品的使用性能(如转向沉重、摆振、轮胎偏磨、影响轮胎使用寿命等)。

针对轮胎偏磨的问题,在设计过程中,应用ADAMS建立该悬架模型,再通过ADAMS/Insight模块进行仿真分析及优化设计。

1建立悬架模型1.1建立模型由于麦弗逊悬架左右悬架对称,所以只对左悬架进行分析。

1/2麦弗逊悬架由车身、下摆臂总成、转向节总成、转向拉杆、车轮以及减振器和螺旋弹簧组成。

建立麦弗逊悬架模型的关键就是确定硬点,硬点是指各零件间连接处的关键几何定位点,确定硬点就是在子系统坐标系中给出零件之间连点的几何位置。

根据绝对坐标系(取两侧车轮接地印迹中心点连线的中点坐标原点,车辆的行驶方向为x轴负向,y轴由坐标原点指向驾驶员右侧,z轴则符合右手螺旋法则垂直向上),硬点的坐标值通常可由零件图纸得到。

此悬架左半边硬点绝对坐标值如表1所示。

【精品文档系列】基于catia和adams的麦弗逊悬架运动分析

摘要悬架系统是汽车最重要的零部件之一,悬架的运动学特性直接影响到汽车操作稳定性和使用性能,悬架运动学的研究是汽车研究开发中最重要课题之一。

本文介绍了汽车悬架系统运动学的研究现状,并对独立悬架系统做了详细的分类和对比分析,选取麦弗逊悬架系统最为本文的研究对象,详细分析了麦弗逊悬架系统的结构组成、布置形式及运动特性,并利用CATIA软件建立了麦弗逊悬架的三维模型,并通过装配设计,完成了麦弗逊悬架系统模型的装配。

最后,通过机械系统动态仿真软件ADAMS,对麦弗逊悬架进行运动仿真分析,模拟在车轮上下跳动的运动激励下,测定出麦弗逊悬架的定位参数特性曲线,并对其做一个简单的分析。

关键词:麦弗逊悬架;运动学仿真;CATIA;车轮定位参数AbstractThe suspension is one of the most vital components of a vehicle. The kinematics characteristic is directly related to handing and stability, and use performance of the automobile. And the study of suspension kinematics is one of the most important subjects of research of vehicle design.The paper describes the current research status of the kinematics of automotive suspension system, through the specific classification and analysis of the automotive independent suspension system, Macpherson suspension system was chosen to be analyzed, through the analysis of the structure, arrangement and dynamic characteristics of the Macpherson suspension, a virtual prototype model was accomplished by the assembly design of the 3D models of this suspension system, by using the software ADAM. In the end, the Macpherson suspension is analyzed by multi-body system dynamics software ASAMS. The Macpherson suspension mechanism was driven by the up and down movement of the wheel, the determination of the positional parameter characteristic of the McPherson suspension, and making a simple analysis.Keywords: McPherson suspension; kinematics simulation; CATIA; wheel alignment parameters目录V1 绪论 .....................................................................................................................................11.1 悬架的概述 ................................................................................................................11.2 悬架的结构 ................................................................................................................1.2.1 弹性元件 ..........................................................................................................231.2.2 减振器 ..............................................................................................................41.2.3 导向机构 ..........................................................................................................41.3 国内外悬架发展趋势 ................................................................................................62 麦弗逊悬架概况 ..................................................................................................................62.1 麦弗逊悬架简介 ........................................................................................................62.1.1 麦弗逊悬架发展史 ..........................................................................................62.2 麦弗逊悬架结构特点 ................................................................................................72.2.1 麦弗逊悬架的优缺点 ......................................................................................2.3 麦弗逊悬架的研究现状和实际应用 (8)2.3.1 研究现状 ..........................................................................................................882.3.2 实际应用 ..........................................................................................................93 麦弗逊悬架模型的建立 ......................................................................................................93.1 CATIAV5R17软件简介 ............................................................................................93.2 建模思路 ....................................................................................................................3.3减震器和螺旋弹簧模型的建立 (10)103.3.1 减震器模型的建立 ........................................................................................3.3.2 螺旋弹簧模型的建立 (11)133.4 A型架模型的建立 ..................................................................................................153.5 轮毂和轮胎三维模型的建立 ..................................................................................153.5.1 轮毂模型的建立 ............................................................................................173.5.2 轮胎三维模型的建立 ....................................................................................3.6 横向稳定杆及连接杆模型的建立 (18)3.6.1 横向稳定杆模型的建立 (18)213.6.2 连接杆 ............................................................................................................223.7 转向机构模型的建立 ..............................................................................................223.7.1 转向盘模型的建立 ........................................................................................3.7.2 转向轴及转向万向节模型的建立 (24)3.7.3 转向器总成模型的建立 (26)293.8 悬架其它零部件的三维模型 ..................................................................................303.9 零部件的装配设计 ..................................................................................................31 4 麦弗逊悬架的运动分析 ....................................................................................................4.1ADAMDS和SimDesigner软件简介 (31)4.1.1 ADAMS软件简介 (31)314.1.2 SimDesigner软件简介 ..................................................................................4.2 悬架模型的输出过程 ..............................................................................................324.3 导入ADAMS及仿真过程 (33)35 5 悬架的运动分析 ................................................................................................................5.1 车轮定位参数变化曲线的测定 (35)5.1.1 车轮定位及定位参数的定义 (35)5.1.2 主线内倾角变化曲线的测定 (35)5.1.3 主销后倾角变化曲线的测定 (36)5.1.4 前轮外倾角变化曲线的测定 (37)5.1.5 前轮前束变化曲线的测定 (38)5.2 车轮侧向及纵向位移变化曲线的测定 (39)5.2.1 车轮侧向位移变化曲线的测定 (39)5.2.2 车轮纵向位移变化曲线的测定 (40)5.3 前悬架特征曲线的测定及分析 (41)5.3.1 主销内倾角与车轮跳动量变化曲线的分析 (42)5.3.2 主销后倾角与车轮跳动量变化曲线的分析 (43)5.3.3 车轮外倾角与车轮跳动量变化曲线的分析 (43)5.3.4 车轮前束角与车轮跳动量变化曲线的分析 (44)5.3.5 轮距的变化量与车轮跳动量变化曲线的分析 (44)6 总结 ....................................................................................................................................4647 致谢 ..........................................................................................................................................参考文献 ..................................................................................................................................4849 附录A ......................................................................................................................................55 附录B ......................................................................................................................................1 绪论1.1 悬架的概述悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计设计说明题目:1.8MT轿车前悬架运动学仿真及设计学院:专业:班级:学号:学生姓名:指导老师:提交日期:2011年 4 月11 日初始说明:1.设计原始参数:满载质量:1579kg,前轴荷:799kg ,后轴荷:780kg ,前轮距:1470 mm ,后轮距:1470mm,轴距:2610 mm,前悬架弹簧刚度:24.7N/mm,后悬架弹簧刚度16.56N/mm,轮胎型号205/50 R16。

2.ADADS建模硬点数据:初始:优化后:一、基于ADMAS-CAR的麦弗逊式前悬架建模过程1.打开CAR建模器1.1打开ADMAS-CAR的建模模式1.2新建悬挂模板macpherson:单击File(文件),New(新建)命令,填写新建模板对话框。

2.创建模板部件2.1创建控制臂(下摆臂)采用硬点到一般部件,再到几何外形的方式建立控制臂。

这里约定选择的材料类型为钢材。

2.2创建硬点单击Build(创建),Hardpoint(硬点),New(新建)在这里选择所有的实体为左边,ADMAS/CAR自动创建相对纵向中心线的对称部件,纵向可以设置为任何轴线,它取决于如何设置环境变量,默认纵向中心线为X轴。

同样步骤设置控制臂前后硬点参数如下:arm_front (-150,-350,0)arm_rear (150,-350,0)全屏显示模型,在主窗口可以看见全部6个硬点:2.3创建控制臂--一般部件单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.4创建控制臂几何形体单击Build(创建),Geometry(几何体),Arm(三角臂),New(新建):2.5创建转向节转向节由转向节三角臂(wheel_carrier)和转向节立柱(carrier_link)组成。

2.6创建转向节使用的硬点单击Build(创建),Hardpoint(硬点),New(新建):Wheel_center (0,-800,100)Strut_lower (0,-650,250)tierod_outer (150,-650,250)2.7创建转向节三角臂单击Build(创建),Parts(部件),General Part(一般部件),Wizard(向导)命令:2.8创建转向节立柱几何体单击Build(创建),Geometry(几何体),Link(系杆),New(新建)命令:2.9创建滑柱单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.10创建减震器首先建立一个硬点定义减震器,然后按需要定义减震器属性文件。

2.11创建减震器上的硬点strut_upper (0,-600,600)2.12定义减震器单击Build(创建),forces,Damper(减震器),New(新建)命令:2.13定义螺旋弹簧2.14创建弹簧的下硬点spring_lower (0,-650,300)2.15创建悬挂主螺旋弹簧(main spring)单击Build(创建),forces,Spring(弹簧),New(新建)命令:2.16创建横拉杆tierod_inner (200,-350,250)2.17创建横拉杆部件单击Build(创建),Parts(部件),General Part(一般部件),Wizard(向导)命令:2.18创建前束和外倾角参数变量单击Build,Suspension Parameters(悬架参数),Toe/Camber Values(前束/外倾参数),Set (设置):2.19创建轮毂单击Build(创建),Construction Frame(结构框),New(新建):2.20创建轮毂部件单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.21创建轮毂圆柱几何体单击Build(创建),Geometry(几何体),Cylinder(圆柱体),New(新建)命令:3部件间连接3.1定义转向节与滑柱之间的棱柱副3.2在转向节与滑柱之间创建一个棱柱副单击Build(创建),Attachments(连接),Joint(约束),New(新建)命令:3.3定义控制臂的连接3.4在控制臂的前硬点位置(hardpoint arm front)创建安装件subframe_to_body。

单击Build(创建),Parts(部件),Mount(安装件),New(新建)命令:3.5创建控制臂前轴套单击Build(创建),Attachments(连接件),Bushing(轴套),New(新建):3.6创建控制臂后轴套3.8创建控制臂与转向节连接球形副(球头)3.9定义滑柱的连接方式3.10定义一个安装件strut_to_body3.12创建一个滑柱与安装件连接的球形副3.13定义转向节连接方式3.14定义横拉杆与转向节之间球形副(球头)tierod_outer3.15为万向副创建一个安装件tierod_to_steering3.16创建横拉杆与安装件tierod_to_steering3.17定义轮毂连接方式,定义一个铰接副连接轮毂和转向节3.18定义主销线Build,Suspension Parameters(悬挂参数),Characteristic Array(特征数组),Set(设置):4.定义通讯器4.1单击Build(创建),Communicator(通讯器),Info(信息)命令:4.2单击Build(创建),Communicator(通讯器),Output(输出),New(新建):4.3测试通讯器单击Build(创建),Communicator(通讯器),Test(测试):5.创建悬架子系统单击File(文件),New(新建),Subsystem(子系统):6.悬挂总装配单击File(文件),New(新建),Suspension Assembly(悬挂组合):7.执行仿真分析7.1定义载荷这里设定弹簧轴向载荷为3870N,在弹簧属性文件上查得自由长度为205.7mm,此时弹簧的长度为135mm。

修改其安装长度:在任意一个弹簧上单击右键并选择Modify(修改)。

7.2设置运动分析模式单击Adjust,Kinematic Toggle,设置Current Mode(当前模式)为Kinematic(运动学)后单击OK按钮。

7.3执行车轮同向激振仿真单击Simulate,Suspension Analysis,Parallel Wheel Travel:7.4动画显示结果单击Review,Animation Controls(动画控制),Play(播放),观察结果。

7.5绘制结果图启动ADMAS/PostProcessor。

单击Plot(绘图),Create Plots(创建绘图)。

调用标准绘图配置文件:单击File,Input,Plot Config File,如图:ADMAS/Car自动绘制一系列基于绘图配置文件的分析结果图,可以使用绘图页浏览树观察各项仿真结果的绘图:观察结果图后返回ADMAS/Car主窗口。

7.6执行弹塑性运动仿真单击Adjust(调整),Kinematic Toggle:7.7执行弹塑性运动仿真单击Simulate,Suspension Analysis,Parallel Wheel Travel:7.8绘制弹塑性运动分析图将两次仿真的结果绘制在同一页面上以便比较:二、ADMAS仿真分析与验证1.前轮外倾角汽车在曲线行驶时,车身的侧倾使得车轮的外倾角相对于地面向正的外倾角变化,从而降低了承载能力较高的外侧车轮的侧偏特性。

所以常常将悬架设计为车轮向上跳动时,外倾角朝负值方向变化;车轮下落时,外倾角朝正值方向变化。

理想的变化范围是- 2°/50 mm~0.5°/50 mm。

据下图分析可知,此独立悬架车轮外倾角在车轮上跳50mm时,外倾角变化大约-1.6°,下跳50mm时,变化大约0.4°,均在理想的变化范围内。

2.车轮前束角前束对轮胎偏磨有一定影响,若前束角和外倾角配合恰当,轮胎滚动的偏斜方向会抵消。

若前束过大或者过小,轮胎的偏磨还会增加,滚动阻力增加将导致车辆直线行驶性能下降。

一般前束变化较理想的设计特性值为:前轮上跳时为0°/50 mm~- 0.5°/50 mm 。

前束变化范围为- 1.4°/50 mm~ 1.2°/50 mm ,不合理需优化,具体曲线图如图所示之:3.主销后倾角主销后倾角对转向时的车轮外倾变化影响较大,若主销后倾角设计较大,则外倾转向轮的外倾角会向负方向变化。

其作用在于保持汽车直线行驶的稳定性,并力图使转弯后的前轮自动回正。

后倾角越大车速越高,前轮稳定效应愈强,但后倾角不宜过大,一般要求2°~3°。

由图可知在所建模型下,在车轮上下跳动50 mm,主销后倾角变化范围在- 0.15°~ - 0.19°,变化量较小,变化趋势基本符合要求,但后倾角的值偏小。

4.主销内倾角当车轮跳动时,若主销内倾角变化较大,将会转向沉重,加速轮胎磨损。

因此希望在车轮的跳动过程中,主销内倾角的变化量不要太大。

车轮上下跳动量为100 mm时,一般希望主销内倾角的变化范围在7.0°~13.0°左右。

据图分析可知,此独立悬架主销内倾角在车轮上跳50mm时,内倾角变化大约10.4°,下跳50 mm时,变化大约8.1°,在理想范围内。

三、优化设计修改前硬点:修改后硬点:修改后各参数及其图如下:1.前轮外倾角变化范围在0.25°~ - 1.7°理想的变化范围是0.5°/50 mm~- 2°/50 mm,所以符合要求。

2.车轮前束角变化范围在0.29°~ - 0.2°理想的变化范围是0°/50 mm~- 0.5°/50 mm,所以符合要求。

3.主销后倾角变化范围在2.4°~ 3°理想的变化范围是2°~3°,所以符合要求。

4.主销内倾角变化范围在7.9°~ 10.1°理想的变化范围是7.0°~13.0°,所以符合要求。