活性染料浸染培训教材

第五章活性染料.

反应温度介于 X、K 双温染色

N

N

C

OH

2021/7/14

3、影响水解因素

✓ 染料反应性 ✓ 染色温度 ✓ 染色pH值

2021/7/14

四、固色效率、固色率及其影响因素 ✓ 固色效率

固色反应速率与水解反应速率之比 ✓ 固色率

与纤维成共价键结合的染料量与染色开始 时投入的染料总量之百分率

2021/7/14

2021/7/14

两个不同活性基

✓ 1980年,日本住友 Sumifix Supra ✓ 1984年,德国Hoechst Remazol S、SN ✓ 1989年,上染八厂ME型 ✓ 上海万得 Megafix B型 ✓ BASF公司,Basilen FM ✓ Ciba公司 • Cibacron C:一氟均三嗪 + 改良乙烯砜型,轧染 • Cibacron FN:一氟均三嗪 + 改良乙烯砜型,浸染

2021/7/14

B:染料的亲和力或直接性

• 直接性大→上染率↑→固色效率↑ • 直接性太大,匀染性差、水解染料不易洗除

2021/7/14

C:染料的扩散性能 扩散性能好↑

→上染速率↑ →匀染性↑ →固色效率↑

2021/7/14

D: pH值

pH值↑ → [CellO-]↑ → 固色↑

水解 ↑↑

Remazol系列、科莱恩Drimarene S型、 日本住友Sumifix 系列等。

第五章活性染料 ppt课件

注:月朁(jin,锦纶的“锦”音)

29

母体与直接性的关系

一般染料母体对纤维都有一定的直接性。活性染料母体的 直接性与活性染料的反应性、固色率、沾色性能等关系很大。 直接性不宜过低,否则会影响活性染料染色时的上染率和 固色率,尤其是浸染时需要用直接性较高的活性染料; 直接性也不宜过高,导致初染率过高,不易染匀,易染花; 另,部分活性染料在反应时会水解形成水解染料,水解染料 必须易于洗除,若水解染料直接性过高,不利于水解染料从 纤维上洗净,从而形成沾色并降低色牢度。

39

由于三聚氯氰非常活泼,偶氮型金属络合活性染料一般在 母体染料金属络合后再引入活性基。

33

在偶氮型活性染料分子中采用氨基萘酚作偶合组分时,为了 避免在氨基邻位发生偶合以致产生副染料,影响色光,一般先在 氨基上引入活性基,然后合成染料。如活性艳红 K-2BP

34

活性基链接在重氮组分上的活性染料,重氮组分通常是芳二 胺衍生物。其中一个氨基与三聚氯氰进行酰化反应引入活性基, 另一个氨基进行重氮化,然后再与偶合组分偶合得到活性染料。

11

N

D NH

染整工艺原理课件活性染料染色

氮原子邻位、对位,反应性较强;

2. 杂环上取代基的影响

杂环上的取代基的性质、数目和位置有关。

在杂环上引入吸电子基,降低杂环碳原子 的电子云密度,增强活性基的反应性;引 入供电子基,则降低反应性。

一般来说,离去基的电负性越强,越容易 获得电子成阴离子离去。

2.Lower activity, need higher temperature.

3. 称热固型活性染料 4. Higher stability.

一氟均三嗪型(monofluorotriazine)

CHROMOPHORE

F N

N

N R

monofluorotriazinere active dye

3位上的羟基反应能力不强,又容易与邻 环的氧原子形成氢键,并存在空间位阻;

6位上的羟基反应能力一般,但空间位阻 影响较小,所以反应几率会较高;

OH

* HO

6 CH2OH

5

O

4

OH

O*

1

O

O

3

2

CH2OH

OH

n

[C ]

三、其他因素 1. 染料的反应性及反应比——提高与纤维

的反应速率,降低与水的水解速率;

浸染方法

① 两浴两步法——染料在中性浴上染,然后在另一 个不含染料的碱性固色浴中固色。可以续缸。

染整精品课件:活性染料一浴二步法浸染实训

活性染料一浴二步法浸染工艺

(一)工艺流程 织物准备→染色→固色→水洗→皂洗 →水洗→烘干

(二)工艺处方

活性染料 Na2SO4 Na2CO3

<=1% >1% 20g/L 30g/L 10g/L 15g/L

(三)工艺条件

织物:2克/块 浴比:1:50 染色温度:60 ℃(染浴) 染色时间: 30 min 固色温度:60℃(染浴) 固色时间:30min

2、工艺确定

确定打样的工艺

3、打样

根据所定的工艺打样

4、对样

打出样与来样对比,观察色光

Fra Baidu bibliotek ❖

5、工艺调整

6、再次打样

直至打出样色光与来样相近或相同

一、来样 二、贴样

实验报告

三、工艺处方

活性红BES %

活性黄BES %

活性蓝BES %

Na2SO4

g/L

Na2CO3

g/L

四、反思总结

设备

对色灯箱 又名标准光源箱、标准光源对色灯箱

光源

对色灯箱为人们在目视检测物品的 颜色偏差时,提供了模拟各种环境 下的标准灯光光源,如模拟日光、 模拟商店展示厅灯光、还有家庭灯 光、水平日光、紫外线灯光等。

D65:国际标准人工日光,代替自然光对 色,适合普通要求,大部分客户均指定 用D65对对色。

活性染料一浴二步法浸染实训

活性染料染色原理 ppt课件

2020/11/29

12

三、活性染料的结构与染色性能的关系 1、均三嗪型活性染料

X1、X2可为卤素原子, 根据数目和种类的不同又可分为一氯,二氯,一氟等。

2020/11/29

13

制备氯代均三嗪活性染料的重要原料是三聚氰氯:

2020/11/29Байду номын сангаас

14

HO NH2 +

NaO3S

SO3Na

Cl

N N Na2CO3 Cl N Cl 0℃~5℃

SO2CH2CH2OSO3Na

➢ 金属络合结构:紫、深蓝、黑色

O Cu O NHCOCH3 NN

NaO3SOH2CH2CO2S

NaO3S

SO3Na

活性艳紫 KN-4R (C.I.反应性紫 5)

第八章 活性染料

2、蒽醌类活性染料 ➢ 蒽醌类活性染料主要为溴氨酸的衍生物,4位氨基上引

入活性基; 其色泽艳丽,具有较好的应用性能和各项 牢度。主要为艳蓝。

适用于分散染料/活性染料一浴法(涤纶/纤维素纤维混纺织物)的

染色,固色率高达90%左右。因为分散染料遇到碱剂会影响给色量

与鲜艳度。

2020/11/29

30

5、a—溴代丙烯酰胺型的活性染料 O ‖

D — NH —C — C =CH2 ︱ Br(卤基,如Cl)

典型代表兰纳素(Lanasol),国产为PW型,很适合染羊毛、羊 绒,其鲜艳度高,牢度好,固色率在羊毛上为90%以上,在丝绸上 为85%左右。

活性染料浸染染棉实验讲解

活性染料浸染染棉实验讲解2

掌握了解活性染料浸染染棉工艺

重点:一浴二步法浸染工艺

难点:一浴二步法浸染工艺

讲授

活性染料浸染染棉工艺

一浴二步法:

(一)工艺流程

(二)工艺处方

(三)工艺条件

(四)计算

(五)皂洗

1、写出一个活性染料一浴二步法浸染棉的工艺

2、活性染料浸染棉纱线配方如下:

活性红3BS 0.6% 活性黄3RS 0.8%

活性兰B-2GLN1.2% Na

2SO

4

30 g/l

Na

2CO

3

15 g/l(纱线重300千克,浴比1:15)

试计算各组分实际用量。

介绍这学期的新课内容 新课: 第一课时

活性染料浸染染棉工艺 一、一浴二步法: (一)工艺流程

织物准备→染色→固色→水洗→皂洗→水洗→烘干 (二)工艺处方

活性染料 X %(0.05%、0.1%、0.4%、0.8%、1.2%、1.5%、2.0%、3.0%) Na 2SO 4 15-50 g/l Na 2CO 3 8-20 g/l (三)工艺条件 织物:2克 浴比:1:40

染色温度:60 ℃(烧杯内) 染色时间: 30 min 固色温度:60℃(烧杯内) 固色时间:30min (四)计算

1、移液管移取的染液量:

染液量=织物重(g )*染料用量(%)*1000/母液浓度(g/l ) 例:染料用量1%,母液浓度2g/l ,织物重2g 2*1%*1000/2=10ml 同理可得:

0.05%――――0.5ml

0.4%---------4ml (依次类推)

第二课时

2、助剂量

求体积:浴比=1:40=2:V V =80ml =0.08L

Na 2SO 4 15-50 g/l 称取:15*0.08=1.2g ;50*0.08=4g Na 2CO 3 8-20 g/l 称取:8*0.08=0.64g ;20*0.08=1.6g 染料用量<0.05%,用助剂10 g/l

活性染料染色原理

染色时碱性介质中先脱去硫酸酯基,形成乙烯砜基后再和纤维反应。

NaOH

D—SO2CH2CH2OSO3Na → D—SO2CH=CH2

D—SO2CH2CHOSO3Na OH

D—SO2CH=CH2 +纤维素—O + H D—SO2CH2CH2—O—纤维素

N

D NH

OCH3

NN

Cl

③一氟均三嗪活性染料( Cibacron F ,R型) 采用负电性更强的氟来取代氯

比一氯均三嗪型活性基团更为活泼。适于中低温染色的工艺 (40~ 60℃)。

2、卤代嘧啶型活性染料:活性基为卤代嘧啶基

H

Cl

D- NH N

Cl N

D- NH N

Cl N

Cl Cl

嘧啶基是二嗪结构,核上碳原子的正电性较弱,因而比均三嗪结构 的反应性低。

⑴一氯均三嗪基+ β–硫酸酯乙烯砜 (M型) 固色率高,一个活性基水解,另一个活性基仍在同纤维发生反应, 反应性高,稳定性好。

⑵两个一氯均三嗪 (KE型,KP型)

双侧型。

N

N

R

NH D NH

R

呈线状结构,直接性较高,

NN

NN

更适用于吸尽染色法,

国产KD、KE型大多属于此类。

活性染料

一、活性染料的化学结构通式

其化学结构通式可以表示为 S—D—B—Re

式中: S——水溶性基团 D——染料发色体或染料母体 B——桥基或称连接基 Re——活性基或反应基

母体

是染料的发色部分

染料母体对染料的亲和力、扩散性、颜色、耐晒牢度等有 较大的影响

决定了染料的色泽、鲜艳度、直接性、扩散性、日晒牢度 等

大多数活性染料的耐氯漂牢度较低

有些染料耐气候牢度较低

贮存和使用过程中,暴露在空气中的一面易褪色,与里层产 生明显色差

蒽醌结构的蓝色品种有烟气褪色现象。 有的染料利用率不高。

四、染色过程

吸附 扩散 固着

固色:在固着阶段活性染料与纤维发生 键合反应,习惯上称为固色。

染色:固色前的过程,称为染色。

其它节请点击下列链接

第二节 第三节 第四节 第五Βιβλιοθήκη Baidu 第六节 第七节

通式

(三)双活性基型活性染料

1、一氯均三嗪基和β—乙烯砜硫酸酯基

举例

(三)双活性基型活性染料

1、一氯均三嗪基和β—乙烯砜硫酸酯基

特点: 二个活性基:提高了与纤维反应的概率,固

色率提高 兼有二个活性基的长处

反应性比K型高汽蒸时间短 染料-纤维键耐酸碱稳定性较K、KN好

(三)双活性基型活性染料

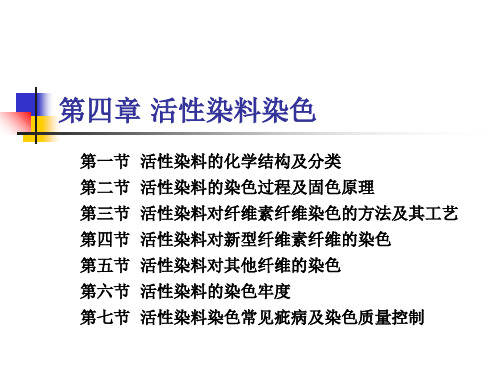

第一节 活性染料的化学结构及分类

一、活性染料的化学结构通式 二、活性染料的分类及其反应性 三、活性染料的母体类型 四、活性染料的架桥基

公开课活性染料染色PPT

[作业]

1.计算活性染料浓度为2.7%时,须移取染液多少 毫升,约加元明粉几克?

2.简述活性染料浸染棉织物染色原理。

谢谢光临

T固色=60 ℃ t =30-40min

二、来样打样

1、确定来样配方 根据来样和样本,确定来样ຫໍສະໝຸດ Baidu配方。 活性染料浸染棉织物配方如下: 活性红 0.2% 活性兰 0.8% 活性黄 0.5% 元明粉 25g/L 纯碱 12.5g/L

2 元明粉和纯碱的用量

根据染料总浓度来确定 例如:染料总浓度:0.5% 1% 2% 3% 元明粉(g/L): 10 20 40 50 纯碱(g/L): 5 10 20 25

2. 染棉工艺

(1) 工艺流程: 织物 → 上染→固色→后处理(水洗,皂 洗,水洗,烘干)

注:1.皂洗的目的是为了去除浮色染料,否 则牢度不佳。 2.固色一般用:纯碱。

(2)工艺配方:

活性染料:

(促染)

x% 5-25 g/L

元明粉: 10-50 g/L 纯碱:

(3) 工艺条件

织物:2.00g , 浴比:1:40 T上染=60℃ t =20-30min

3、实验操作

1)开水浴锅,温度设定70度 2)根据配方,吸取母液 3)用量筒加水至80mL 4)加织物2.00g 5)3分钟后加元明粉 6)温度到40度,计时开始,20-30min。 7)时间到了,加纯碱固色,3040min 8)皂洗后处理 9)教师指导,示范。

纺织品染印原理活性染料染色PPT课件

染色原理

• 活性染料的固色 • 纤维素纤维的反应性 • 纤维素是多糖化合物,其分子链主要由β -D-葡萄糖剩基以1,4-苷键联结而成。 • 纤维素分子中的葡萄糖剩基上有三个羟基,即第2、第3位的仲羟基和第6位的伯羟基。综合各羟 基的反应性和空间位阻因素,染料主要和第6位的羟基反应。 • 纤维素的亲核反应性比水强

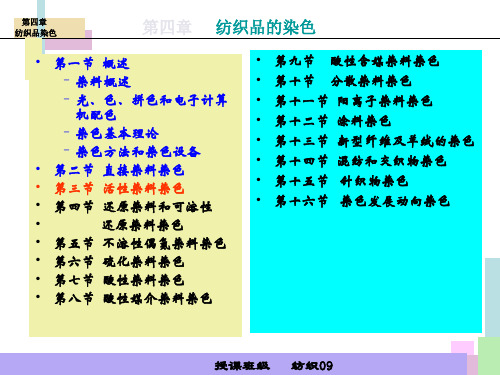

第五章 活性染料染色

染料性能 染色原理 染色方法

第1页/共80页

活性 • 染料性能 染料染色

• 染色原理 • 染色方法

第2页/共80页

活性染料

• 概念 • 结构特点 • 染色性能 • 应用特点

第3页/共80页

活性染料(Reactive dyes)

• 概念 • 染料分子上含活性基团,能在一定条件下与纤维素纤维上的羟基、蛋白质纤维上 的氨基反应生成共价键结合上染。

• 竭染常数SR:纤维上固着与吸附的染料浓度之和与染液残存染料浓度之比。

第40页/共80页

染色原理

• 活性染料的固色 • 影响固色反应速率及固色效率的因素 • 染料因素 • 染料扩散性 • 染料扩散快,在一定时间内和纤维的羟基阴离子接触的几率也高,反应速率和固色效率 就高。

第41页/共80页

染色原理

• 活性染料的固色 • 影响固色反应速率及固色效率的因素 • 纤维因素 • 纤维溶胀越充分,孔隙尺寸增加,染料在纤维中扩散就快,染料固色效率就提高。 • 纤维半径越小,纤维比表面积越大,固色速率及固色效率越高。

第五章活性染料染色

六 、活性染料染其他纤维

(3)染色工艺 40~50℃开始染色(溶解度低时可在70~80℃开始染 色),然后逐步升温(1~1.5℃/min)至沸,沸染 30~90min,染后水洗和用合成洗涤剂中性洗涤。 (4)工艺说明 ①一般用HAc调染液pH为4~5(浅色6~6.5),促进 染料上染; ②染色后期用氨水调pH值6.5 ~7,加速与纤维的的 反应,提高色牢度; ③染浅中色时加缓染剂、匀染剂及控制升温等手段 提高匀染性。

工艺处方

活性染料轧卷堆染染色工艺

1、工艺流程

浸轧染液→打卷后转动堆置→后处理(水洗、皂煮、水洗) →烘干

2、染液处方及工艺条件 3、工艺说明

(1)为减少染料水解,染液和固色液分开化料,染色时通 过混合器计量混合加入; (2)轧槽溶积宜,以保证染液新鲜; (3)轧液率宜小,以防产生规律性深浅横档; (4)打卷要平整,布间无气泡,堆置时布卷要包塑料薄膜 密封,并缓缓转动。

染液pH的影响

染液pH越高,染液的碱性越强,越利于纤维素的 离子化,纤维素负离子的浓度增加,纤维的溶胀 增大,因此健合反应速率提高,固色率一般也将 提高。 当pH值高于11时,随着染液中pH值的增高,染 液中[OH-]比纤维中[Cell–O-]增加更快, [Cell–O-]/[OH-]的值减小,水解反应的比例将增 加,因此在活性染料固色时,过高的pH值也是不 利的。

活性染料染色

(二)扩散性 它与染料的匀染性、透染性等性能相关。当 染料分子量较大和空间结构较复杂时,其扩散性 将减慢,此时染料的均染性增加而透染性降低; 反之,当染料分子量较小时,其扩散性将增加, 此时染料的均染性降低而透染性增加。此外,外 部因素如纤维结构、电解质、助剂、pH值等会对 扩散性产生相应影响。

(三)固色率 它与染料的提升力、色牢度、环保等性能相 关联。从结构上说,固色率与活性基团的性质密 切相关。与纤维反应性越高的染料,其水解速率 也越快,两相竞争,使固色率的提升受到制约。 不仅如此,反应性越高的染料在使用过程中也易 于水解断键,染色牢度欠缺。 提高活性染料的固色率,要从两方面着手: 一方面是从染料结构、母体染料的直接性、活性 基团的改进以及采用多活性基团等途径去考虑; 另一方面是采用好的印染加工工艺及条件,以促 进染料在纤维上的固色率。

二、特点

皂洗牢度和摩擦牢度较好, 日晒牢度随染料母体结构不同而不同,随 染色浓度提高而改善。 大多数活性染料的耐氯漂牢度较低, 蒽醌结构的蓝色品种有烟气褪色现象。

三、应用领域

可用于纤维素纤维、蛋白质纤维、聚酰胺 纤维的染色; 具有特殊活性基团的活性染料还能用于涤 纶等纤维的染色。

D

HN N

N N

N

+

NH R

COOH

2、卤代嘧啶类:

比均三嗪结构的活性基反应性低 ; 稳定性最高; 含这种活性基的染料最不易水解; “染料一纤维”键的稳定性亦高, 特别适合于高温染色。

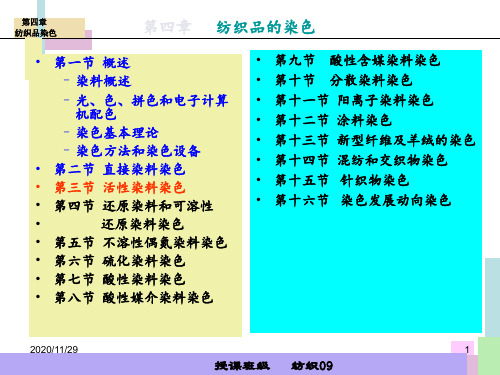

染整工艺原理第4章 活性染料染色ppt课件

tivity

应性

splitting splitting 碱 splitting

直接性

料性能 酸断键

断键 氧化断键

wash off colour yield behaviour 得色量 洗除性能

high 高

very high 很高

high 高

medium 中

medium 中

medium 中

high 高

除性

得色量

Levafix E 丽华实 E [ 二氯喹喔啉]

high 高 high 高 high 高 medium 中 medium 中

good 好 medium 中

Levafix EA 丽华实 E [二氟一氯嘧啶基]

high 高 high 高

low 低 very low 很低 high 高

good 好

Linker 连接基

] Reactive group

反应基团

n

料

的

组 成

Shade 颜色

Fastness 染色牢度

Fastness 牢度

Fixation 固色率

Levelness 匀染性

Application temperature 固色温度

Substantivity 直接性

Solubility 溶解度

5

染整工艺与原理

第十章 活性染料教材

1984年日本化药公司又在化纤混纺染色方面取得进展,研 制出一种商品名为卡雅赛隆(Kayacelon)的活性染料,是在均 三嗪环的基础上加入菸酸取代基。它可以在高温和中性条件下 和纤维素纤维起共价键反应,因而特别适合用于分散/活性染 料高温高压一浴染色法的染涤/棉混纺织物。

在使用中还存在着一些问题: 纤维素用活性染料染色时为了得到高的染料吸尽率,需要耗

用大量的食盐或硫酸钠等电解质,这样染色后的废水成为有 色含盐污水,盐浓度高,色度也高。 活性染料耐氯漂和日晒牢度一般来说不及还原染料,蒽醌结 构的蓝色品种有烟气褪色现象,有的还会和纤维素纤维发生 不同程度的共价键断裂,并且在染色过程中染料在水中会发 生水解而失去和纤维反应的能力,降低染料的利用率。

活性染料的发展

20年代开始,汽巴公司开始了有关三聚氯氰染料的研究,这 种 染 料 的 性 能 优 于 所 有 直 接 染 料 , 其 中 特 别 是 Chloratine Fast Blue 8G引入注目。它是将一个含有胺基的蓝色染料与带 有三聚氯氰环的黄色染料组成为绿色调的内分子组合,即

Cl

NN

乙烯砜基的反应活泼性介于二氯均三嗪和一氯均三嗪之间, 染色温度50~70℃。但乙烯砜基团的直接性很低,因此要使染 料很好地用于吸尽染色,只好从染料母体结构上去考虑。这种 类型的染料更适合用在冷轧堆法、连续染色法及印花工艺中。

活性染料浸染培训教材

精品课件!

精品课件!

谢谢

ຫໍສະໝຸດ Baidu

浸染中使用活性染料的特征

双活性基团活性染料的上染率和固色率曲线

初级上染

上 染 率 和 固 色 率

(%)

二级上染/固色

染料/盐 碱

需通过皂洗 去除部分

固 着 部 分

上 染 部 分

时间 (分)

温度对活性染料的影响

高

扩散速率

中

低

0

20

40

60

温度 / ℃

亲和力

80

100

升高温度,染料亲和力下降 染料扩散速率提高

影响固色效果的因素

固色剂用量 温度 时间

固色NF/AF固色后部分颜色会发生变色:翠蓝会变黄变灰,玫红会变紫, 宝蓝,蓝灰会变蓝(少红光) ,固色剂ER变色较小。

好翻丝

影响翻丝的主要因素

喷管表面是否光滑

毛刺 纱头

挂纱 水量大小 染色时间长短 返工的纱线 烘干是否仔细蹬直

纤维在水中的润湿时间不够,纤维溶胀不一致,会造成纤维吸色 速度快慢色花。

不同纱批尤其是不同厂家提供的原料染色性能有所差异,同缸染 色会造成色花。

纱线捻度不一致染色时吸色速度有快慢也会造成色花。

3. 染料性能

染料的配伍性好坏是影响染色匀染性的主要因 素,一般根据染料的染色特征值来进行选择, 要求SERF值的大小相差不超20%为宜

第五章活性染料教程

1、卤代均三嗪类

N D NH C N C Cl C N Cl

二氯均三嗪、X型

1954年英国ICI公司的Rattee、Stephen 发明; 1956年商品化;商品名procion MX ICI → Zeneca → BASF→Dystar →浙江龙盛

活性大→固色温度40 ~ 45℃

稳定性差,pH值6.4~7 最稳定←缓冲剂

C:反应历程

N D NH C N C Cl C N Cl D alkali Cello

-

N NH C N C Cl _C

Cl N OCell N D NH C N C Cl C N OCell

离子化纤维素负氧离子进攻中心碳原子(碱性); 与中心碳原子发生亲核加成反应→生成不稳定的中间产物; 离去基离去

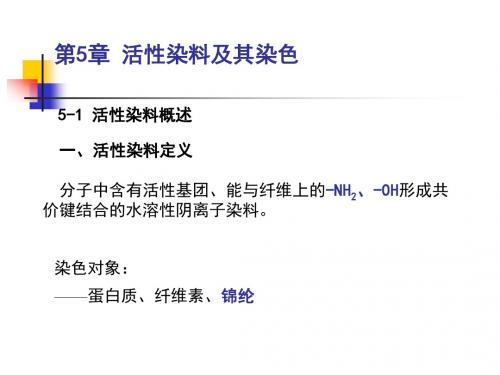

第5章 活性染料及其染色

5-1 活性染料概述 一、活性染料定义 分子中含有活性基团、能与纤维上的-NH2、-OH形成共 价键结合的水溶性阴离子染料。 染色对象: ——蛋白质、纤维素、锦纶

二、活性染料结构通式 D-B-Re

D—染料母体 染料发色体系; 染色性能; →直接性、匀染性、溶解度、染色温度; 日晒牢度 酸性染料 Re — 活性基团

5-2 活性染料染色原理

一. 活性染料上染过程

吸附:直接性低→加中性盐促染

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日常管理工作一步一步做到位

做优秀的员工——就是把最简单的事成千

遍、上万遍做而不出错

可整理ppt

1

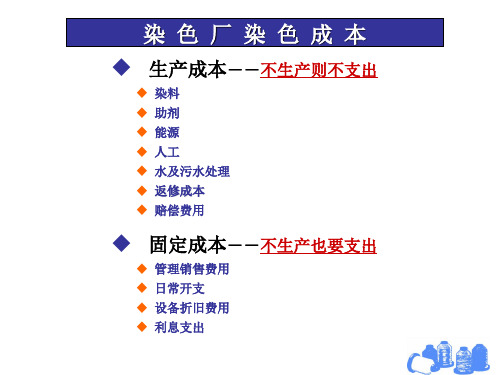

染色厂染色成本

生产成本--不生产则不支出

染料 助剂 能源 人工 水及污水处理 返修成本 赔偿费用

固定成本--不生产也要支出

管理销售费用 日常开支 设备折旧费用 利息支出

5~10 0.5~1.0 8~10 0.1 0.1 6.5~7.5 100 6

注:1德制硬度=17.8ppmCaCO3

可整理ppt

12

螯合分散剂ASP-540的作用

螯合分散剂用在水处理中,可软化水质 在染色时加入,能防止金属离子造成染料沉淀、絮状上浮、色光变

萎、鲜艳度下降等染色问题,并能帮助染料分散 在皂洗时加入,则能令印染产品表面浮色彻底清除,提高清洗效果 利用螯合分散剂的分散、悬浮等作用阻止垢类沉积在纺织品及设备

上,避免纱线消光。

可整理ppt

13

螯合分散剂

Argazol Brill Yellow BF4G 150%

Argazol T/Blue G 133% 染色 80 C 浴比 1:10 硬水 300ppm

染色残液过滤

可整理ppt

14

柔软剂、固色剂残留

活性染料属于阴离子染料,柔软剂、固 色剂都是阳离子,两者混合在一起会相 互发生反应,生成沉淀引起色花和色不 准。

良好的水质 选择适合工厂自身和能满足客户要求的

染料和助剂 采用合理的染色工艺 有效的工厂车间管理

可整理ppt

7

“一次染成”需达成的基本目标

☺ 良好的匀染性 ☺ 操作的重复性好 ☺ 小样仿色与大样生产对应性好 ☺ 牢度好,满足要求指标 ☺ 手感好,满足高速绣花的需要

可整理ppt

8

匀染性

可整理ppt

可整理ppt

18

RML红、YML黄、BML蓝 2%上染曲线

120

100

80

60

40

20

0 0

5

15

2%黄YML

上染百分率

30

40

50

时间

2%活性兰BML

60

70

80

2%活性红RML

上染百分率

可整理ppt

19

B-4RFN黄、B-6GLN嫩黄、B-GFN翠兰

上染百分率

100 90 80 70 60 50 40 30 20 10 0 0

可整理ppt

21

4. 上染速率

在染色过程中要控制上染率均匀增加,上染速率的突然 增加很容易色花。

下染料 下元明粉 升温 加碱

可整理ppt

22

5. 染色条件

要获得良好的匀染效果,必须保证染色时所有纱线处

于同样的染色条件下

纱层厚度太大或不匀(设备不水平造成纱线挤在一起)

纱链太紧,挂纱时纱线未平整的铺于染棒上而造成重叠或成圆 形

染料配伍性

染色纱线性能一致性

染色工艺条件

wenku.baidu.com

浴比 温度:染色温度、固色温度 时间:润湿时间、加碱前染色时间、固色时间 设备:扬程

染色操作一致性:加染料、元明粉、碱速度的快慢

纤维在水中的润湿时间不够,纤维溶胀不一致,会造成纤维吸色 速度快慢色花。

不同纱批尤其是不同厂家提供的原料染色性能有所差异,同缸染 色会造成色花。

纱线捻度不一致染色时吸色速度有快慢也会造成色花。

可整理ppt

17

3. 染料性能

染料的配伍性好坏是影响染色匀染性的主要因 素,一般根据染料的染色特征值来进行选择, 要求SERF值的大小相差不超20%为宜

可整理ppt

2

各项成本在生产成本中的比例

水 8%

其它4%

染料 12%

能源 36%

助剂 30% 人工 10%

可整理ppt

3

返修对成本和毛利的影响

400

300

200

100

0

-100

-200 一次染成

小修色追加

大修色追加

剥色重染

成本

毛利

* 成本和毛利均按100计

可整理ppt

4

改变我们的成本核算观念

传统观念

染料、元明粉、碱未化匀或搅匀引起局部浓度过高而色花。

设备扬程不够、流量太小(电机老化,皮带松弛,染棒喷孔被 纱头堵塞,水量调节过小),都会造成色花

正、反转次数,中间停顿时间不对。

纱线染前要充分润湿使纤维膨化,内、外部分温度一致。

可整理ppt

23

重现性

可整理ppt

24

影响染色重现性的因素

染浴水质

可整理ppt

15

活性匀活染性匀剂染的剂匀的作染用机机理理

螯合水中的钙、镁离子 增加染料的溶解度 降低染料的上染速度 增加染料的移染性 会降低染料的上染率,随用量增加上染率降低

可整理ppt

16

2. 纱线性能

纺丝成型时条件不一致,造成纱线本身性能不匀,匀染性低于4 级。

纱线染前未进行前处理,若纱线表层油剂不匀或太多,残硫量太 高都会引起染色不匀。

上染百分率

10

20

30

40

50

时间

0.2%活性嫩黄B-6GLN

0.2%活性翠兰BGFN

0.2%活性黄B-4RFN

60

70

80

90

2%活性嫩黄B-6GLN 2%活性翠兰BGFN 2%活性黄B-4RFN

可整理ppt

20

染料性能分类

盐敏感型:亲和力特别高的染料,在第一阶段的染色时间,绝大部

分的染料已上染纤维,在加碱固色时上染率提高不多,元明粉宜后加 并分次加入。

注重:染色配方的成本,染料和助剂的价格成本

新的观念

注重:综合考虑总生产应用成本,包括价格成本 和应用成本,除染化料外,

还须重视:返修率、生产效率、废水处理、 能源、交货期等. 而这些成本的高低都取决于“一次染成率”

可整理ppt

5

我们追求的目标

一次性成功 好翻丝

可整理ppt

6

染色“一次成功”的要求

9

影响染色匀染性的因素

➢ 染液的稳定性 ➢ 纤维性能 ➢ 染色工艺及操作 ➢ 染色条件一致性

可整理ppt

10

染液的稳定性

染色、化料都应采用软水。

染色前机内残存柔软剂、固色剂要清洗干净 化料温度太高、化料太早会造成染料发生不必要的水

解

可整理ppt

11

染浴的水质标准

色度: 总硬度(德制硬度) 耗氧量(mg/l) 铁(mg/l) 锰(mg/l) PH值 总含固量(mg/l) 有机物(mg/l)

碱敏感型:亲和力低的一类染料在加碱时上染率急剧增加,需严格 控制碱的加入速度,也可采用低温加碱缓慢升温或预加碱的染色工艺。

盐碱均敏感型:主要指以上两种染色性能不一致的染料拼色时,加

盐加碱的速度均要严格进行控制。

高匀染性型:亲和力中等的一类染料,该类染料的固色率、匀染性

和染色重现性均较好。染色时通过分次加盐和碱可获得良好的匀染性。