液化工段综合设计说明书

液化气工程技术方案

液化气工程技术方案一、项目概况液化石油气(LPG)是一种优质清洁、高效能源,具有广泛的应用范围。

在现代工业生产和日常生活中,液化天然气的使用逐渐增多。

本项目旨在建设一套完整的液化气生产、储存、输送和供应系统,以满足市场对LPG的需求。

二、工程地点本项目将位于工业区域内,选址需考虑到便利的天然气供应、水资源、交通运输和环保等因素,最终选址需符合政府规划和环保要求。

三、技术方案1. 原料准备:液化气生产的原料主要是天然气和石油。

原料的选择将直接影响LPG的质量和成本。

本项目将选择高品质的原料,通过精细的提炼和加工工艺,生产出高品质的液化气产品。

2. 生产工艺:本项目将采用先进的液化气生产工艺,包括天然气分离、污水处理、脱硫、脱碳、裂解、液化等环节。

为了确保生产效率和产品质量,整个生产过程将实行自动化控制和监测,以保证产品稳定和符合质量标准。

3. 储存设施:液化气需要进行安全储存,并且供应需要保持连续性。

本项目将建设一套安全、稳定的液化气储存设施,包括储罐、仓库、管道等。

4. 输送系统:本项目将建设一套完整的液化气输送系统,包括输送管道、运输车辆、气体压缩站等。

输送系统需要满足不同地区和客户的需求,同时要保证输送过程中的安全和稳定性。

5. 供应网络:本项目将建设一个完整的液化气供应网络,覆盖城市和农村地区。

供应网络需要及时响应客户需求,同时要保证供气的连续性和质量。

四、环保措施1. 本项目将在土地准备和建设阶段,对环境影响进行全面评估,并制定相应的环境保护措施,确保在建设过程中对环境的影响最小化。

2. 在生产运营阶段,本项目将严格遵守环保法规,建立健全的环境管理系统,实行清洁生产措施,确保产生的废气、废水等污染物得到有效处理,不对周边环境造成负面影响。

3. 本项目将采用最佳的技术方案,尽可能减少对环境的影响,并且在日常管理中,积极推行节能减排措施,努力实现可持续发展。

五、安全管理1. 本项目将根据国家标准和法规制定一整套安全管理制度,确保从生产、储存到输送和供应的每一个环节都符合安全要求。

液化石油气气化站工程施工组织设计方案

液化石油气气化站工程施工组织设计方案

1. 前言

本施工组织设计方案的目的是为完成液化石油气气化站工程施工提供指导。

本方案主要涉及施工组织设计、施工安全、质量控制等内容。

2. 施工组织设计

2.1 基本原则

在施工组织设计中,遵循以下原则:

- 安全第一,遵守相关法律法规和规范标准;

- 合理布局,优化施工流程;

- 灵活应变,及时解决问题;

- 充分利用施工资料与现场资源。

2.2 工作内容

设计方案中需要明确的工作内容包括:

- 工程施工的具体方案;

- 施工人员组织与分工;

- 施工时间进度和计划;

- 施工设备、材料、劳务的使用计划与管理。

3. 施工安全

在施工过程中,务必遵守相关安全规范,特别是要注意以下几

个方面:

- 配备足够的安全设施,避免发生安全事故;

- 对施工人员进行安全教育和培训;

- 严格管控现场作业,严禁违章作业。

4. 质量控制

保证工程质量是施工的核心内容之一。

设计方案中需要采取以

下措施来控制施工质量:

- 制定并执行质量管理计划;

- 强化施工质量管理,加强现场监管;

- 上报并记录质量问题,并及时纠正。

5. 总结

本设计方案涉及的内容较为复杂,需要各方面的专业人员共同

协作,严格按照设计方案进行施工,确保工程顺利完成,达到质量

标准。

同时,要重点关注施工安全,确保人员生命安全和资产安全。

100万方LNG液化厂项目初步设计说明书

目录目录_________________________________________________ 错误!未定义书签。

1总论 _______________________________________________ 错误!未定义书签。

1.1概述________________________________________________ 错误!未定义书签。

1.2设计原则____________________________________________ 错误!未定义书签。

1.3设计依据____________________________________________ 错误!未定义书签。

1.4自然条件____________________________________________ 错误!未定义书签。

1.5管理体制与定员______________________________________ 错误!未定义书签。

1.6全厂综合技术经济指标________________________________ 错误!未定义书签。

1.7工程建设进度________________________________________ 错误!未定义书签。

1.8存在的问题和建议____________________________________ 错误!未定义书签。

2技术经济 ___________________________________________ 错误!未定义书签。

2.1工程概况____________________________________________ 错误!未定义书签。

2.2综合技术经济指标____________________________________ 错误!未定义书签。

2.3附表________________________________________________ 错误!未定义书签。

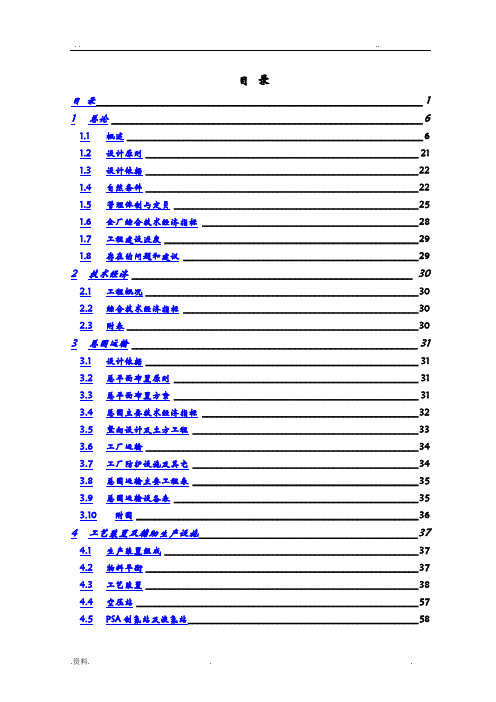

1万方LNG液化厂项目初步设计说明书

目录目录________________________________________________________________ 1 1总论_____________________________________________________________ 6 1.1概述 _______________________________________________________________ 6 1.2设计原则 __________________________________________________________ 21 1.3设计依据 __________________________________________________________ 22 1.4自然条件 __________________________________________________________ 22 1.5管理体制与定员____________________________________________________ 25 1.6全厂综合技术经济指标______________________________________________ 28 1.7工程建设进度______________________________________________________ 29 1.8存在的问题和建议__________________________________________________ 29 2技术经济_______________________________________________________ 30 2.1工程概况 __________________________________________________________ 30 2.2综合技术经济指标__________________________________________________ 30 2.3附表 ______________________________________________________________ 30 3总图运输________________________________________________________ 31 3.1设计依据 __________________________________________________________ 31 3.2总平面布置原则____________________________________________________ 31 3.3总平面布置方案____________________________________________________ 31 3.4总图主要技术经济指标______________________________________________ 32 3.5竖向设计及土方工程________________________________________________ 33 3.6工厂运输 __________________________________________________________ 34 3.7工厂防护设施及其它________________________________________________ 34 3.8总图运输主要工程表________________________________________________ 35 3.9总图运输设备表____________________________________________________ 35 3.10附图 ____________________________________________________________ 36 4工艺装置及辅助生产设施___________________________________________37 4.1生产装置组成______________________________________________________ 37 4.2物料平衡 __________________________________________________________ 37 4.3工艺装置 __________________________________________________________ 38 4.4空压站 ____________________________________________________________ 57 4.5PSA制氮站及液氮站_________________________________________________ 584.6空压制氮站主要设备________________________________________________ 60 4.7空压制氮站消耗指标________________________________________________ 60 4.8分析化验室 ________________________________________________________ 61 4.9LNG加气站________________________________________________________ 64 4.10CNG加气站_____________________________________________________ 68 4.11附图附表________________________________________________________ 74 5装置布置与配管__________________________________________________755.1设计依据 __________________________________________________________ 75 5.2一般规定 __________________________________________________________ 75 5.3设备布置 __________________________________________________________ 75 5.4管道布置 __________________________________________________________ 81 5.5管道材料 __________________________________________________________ 89 5.6绝热 ______________________________________________________________ 94 5.7防腐 ______________________________________________________________ 97 5.8附图附表 __________________________________________________________ 98 6厂区外管、管廊__________________________________________________996.1配管设计规定______________________________________________________ 99 6.2管道设计 _________________________________________________________ 100 7设备___________________________________________________________ 1027.1执行的法规和标准、规_____________________________________________ 102 7.2设备概况 _________________________________________________________ 103 7.3设备设计 _________________________________________________________ 104 7.4工艺设备说明_____________________________________________________ 105 7.5附表 _____________________________________________________________ 107 8自动控制及仪表_________________________________________________ 1088.1设计围 ___________________________________________________________ 108 8.2设计依据 _________________________________________________________ 108 8.3自动控制水平_____________________________________________________ 109 8.4控制系统设计说明_________________________________________________ 109 8.5控制系统构成_____________________________________________________ 113 8.6主要仪表控制系统选型_____________________________________________ 115 8.7DCS、ESD系统I/O点汇总 __________________________________________ 117 8.8仪控系统的主要设备_______________________________________________ 1188.10附表附图_______________________________________________________ 120 9供配电_________________________________________________________ 121 9.1设计围 ___________________________________________________________ 121 9.2设计标准和规_____________________________________________________ 121 9.3电源现状 _________________________________________________________ 122 9.4全厂用电负荷_____________________________________________________ 122 9.5全厂供配电系统___________________________________________________ 124 9.6继电保护和控制___________________________________________________ 125 9.7操作电源及直流系统_______________________________________________ 126 9.8主要设备及材料选择_______________________________________________ 126 9.9电动机的联锁控制及监测____________________________________________ 127 9.10防爆区域划分___________________________________________________ 127 9.11照明 ___________________________________________________________ 127 9.12线路敷设_______________________________________________________ 128 9.13主要节能措施___________________________________________________ 128 9.14防雷及接地_____________________________________________________ 128 9.15电修规模_______________________________________________________ 130 9.16附图附表_______________________________________________________ 130 10电信__________________________________________________________ 131 10.1设计容_________________________________________________________ 131 10.2通信现状_______________________________________________________ 131 10.3设计原则_______________________________________________________ 131 10.4通信业务需求___________________________________________________ 131 10.5行政管理及生产调度______________________________________________ 132 10.6综合布线_______________________________________________________ 133 10.7有线电视系统___________________________________________________ 133 10.8扩音对讲通信系统_______________________________________________ 134 10.9无线通讯_______________________________________________________ 135 10.10火灾自动报警___________________________________________________ 135 10.11电信网络_______________________________________________________ 136 10.12附图 ___________________________________________________________ 136 11建筑结构______________________________________________________ 13711.2结构设计_______________________________________________________ 141 11.3附图与附表_____________________________________________________ 144 12给排水________________________________________________________ 145 12.1概述 ___________________________________________________________ 145 12.2给水 ___________________________________________________________ 146 12.3排水 ___________________________________________________________ 152 13供热系统______________________________________________________ 157 13.1锅炉房概述_____________________________________________________ 157 13.2设计方案_______________________________________________________ 158 13.3室外热力管网设计_______________________________________________ 161 15.4附图及附表_________________________________________________________ 162 14暖通空调______________________________________________________ 163 14.1暖通空调设计说明_______________________________________________ 163 14.2暖通空调设计规定_______________________________________________ 166 14.3公用物料和能量消耗______________________________________________ 168 14.4暖通空调设备表_________________________________________________ 169 15维修与仓库____________________________________________________ 170 15.1维修与仓库的设计原则____________________________________________ 170 15.2维修的组成及任务_______________________________________________ 170 15.3仓库 ___________________________________________________________ 170 15.4工器具、设备___________________________________________________ 171 16节水与节能____________________________________________________ 172 16.1节能 ___________________________________________________________ 172 16.2节水 ___________________________________________________________ 175 17消防设计专篇__________________________________________________ 176 17.1设计采用的标准规_______________________________________________ 176 17.2设计原则_______________________________________________________ 176 17.3设计围_________________________________________________________ 177 17.4工程概况_______________________________________________________ 177 17.5生产方法、装置特点______________________________________________ 179 17.6物料火灾危险性分析______________________________________________ 180 17.7生产过程的火灾危险性分析________________________________________ 18317.9全厂火灾报警系统_______________________________________________ 196 17.10工厂义务消防队及职责____________________________________________ 196 17.11消防工程概算___________________________________________________ 197 18环境保护专篇__________________________________________________ 198 18.1编制依据_______________________________________________________ 198 18.2工程概况_______________________________________________________200 18.3生产方法及清洁生产概述__________________________________________ 202 18.4环境影响分析___________________________________________________ 203 18.5环境保护措施___________________________________________________ 208 18.6环境保护管理机构设置____________________________________________ 211 18.7环境保护设施投资估算____________________________________________ 212 18.8环境保护影响结论_______________________________________________ 212 19劳动安全卫生专篇 ______________________________________________ 213 19.1设计依据_______________________________________________________ 213 19.2设计原则_______________________________________________________ 214 19.3设计围_________________________________________________________ 214 19.4工程概况_______________________________________________________ 214 19.5生产方法、装置特点______________________________________________ 215 19.6不安全/有害因素分析 _____________________________________________ 217 19.7危险/有害因素防与治理措施 _______________________________________ 228 19.8职业病危害因素及防护措施________________________________________ 232 19.9安全卫生管理机构设置____________________________________________ 236 19.10劳动安全卫生投资概算____________________________________________ 2361总论1.1概述1.1.1项目名称XXX100×104Nm3/d天然气工程100×104Nm3/d液化厂项目(一期)1.1.2项目建设单位XXX1.1.3建设单位简介XXX,是XXX在XXX设立的全资子公司,委托方XXX油田(受托方)达成委托经营管理协议,由XXX油田天然气开发公司接受委托经营管理XXXXXX公司。

lng液化工厂项目建议书

lng液化工厂项目建议书篇一:135万方液化LNG项目建议书45×10Nm3/年天然气液化项目项目建议书7二0一二年八月第一章总论第一节编制依据和原则一、编制依据天然气气源来自中石油管输天然气,拟建装臵的年处理气量45?107Nm3 。

二、编制原则1、采用先进的天然气液化工艺技术,充分利用丰富的天然气资源,改善能源消费结构,大力推广洁净能源的消费,节约投资,提高经济效益。

2、采用国内外先进可靠的天然气液化工艺技术,主要设备国内制造。

3、为使拟建装臵安全可靠、容易操作和维护,将采用成熟的、可靠的预处理工艺技术进行设计,使得流程简单、操作灵活、安全可靠、易起动、易操作、维护方便。

第二节项目背景由于近年来石油价格居高不下,加之国家对环境保护力度的加大以及LNG的供应能力不足,不能满足发展要求。

..; 第三节投资意义随着中国经济快速发展,对于能源的依赖越来越严重,能源的供需矛盾越来越突出。

20XX年我国能源消费总量占世界能源消费总量的15%,位居世界第二。

目前,天然气消费在世界能源消费结构的比重已达到45%,成为仅次于石油的第二大能源。

在能源消费大国中,我国能源消费总量中煤炭的比重最高,是全球平均水平的3倍,而天然气的比重最低,仅占总量的3%,只是全球平均水平的7%。

随着国家对于环境治理的重视,煤炭作为高排放能源,其使用已经受到许多限制。

天然气作为清洁能源开始逐步取代煤炭甚至燃料油。

根据全国能源发展总体纲要,我国的能源消耗结构中,天然气所占的比例要从20XX年的3%上升到20XX年的6%,相当于翻一番。

20XX年我国天然气消费量已达到778亿立方米,而 20XX年天然气消费量为1100亿立方米,2020年需求量将达到2100亿立方米。

20XX年底天我国天然气消费缺口近400亿立方米,2020年缺口将达600亿立方米。

近几年,国内经济发达地区对天然气需求更多,导致连续几年“气荒”,影响了工业发展和居民生活。

化工设计

《化学工艺与工程综合设计》石油液化气供应站设计说明书班级:化工102班姓名:周文杰学号:33号目录一、项目资料 (3)1.1项目背景 (3)1.2 素材 (3)二、设计任务 (3)三、基础资料 (3)3.1 (3)四:公用工程和辅助工程(主要工艺管道和附件选型) (4)4.1各种重要阀门的选择: (4)五、供应站的工艺流程 (4)5.1 液化石油气的装卸 (5)5.2用压缩机装卸的工艺流程 (5)六、总平面布置与安全工程 (6)6.1 功能分区 (6)6.2防火等级确定 (6)6.3布置 (6)6.4 防火措施 (7)七、环境保护设计 (7)7.1生产过程中主要污染物分析 (7)7.2主要污染源控制措施 (7)八、设计的体会 (8)一、项目资料1.1项目背景某地一块长300m、宽200m的平整地块,在界址外5m的东面和西面各有一条省道公路,西界址外15m、北界址外20m均有零星住房;地块工程地质优良,区域内全年主导风向为北风;工作机制为每天24h、3班制,年工作时间为300,所有物料运输均为汽车。

1.2 素材根据《城镇燃气设计防火规范》设计一个石油液化气供应站:站区设地上式卧式贮罐三台,分别为2台贮罐各50m³、一台残液罐5m³。

二、设计任务液化石油气储配站是气源厂接收液化石油气,储存在站内的固定储罐中,并通过各种转售给各种用户,其主要任务是:1.自气源厂或储罐站接受液化石油气;2.将液化石油气卸入站内固定储罐进行储存;3.将站内固定储罐中的液化石油罐注到钢瓶汽车槽车的储罐或其他移动式储罐中;4.接收空瓶,发送实瓶;5.将空瓶中的残液倒入残液罐中;6.残液处理;7.检查和修理。

三、基础资料3.1工作机制为每天24h、3班制,年工作时间为300d,所有物料运输均为汽车。

3.2 液化石油气组成:乙烯、乙烷、丙烷、丙烯、丁烷、丁烯。

3.3 2台地上式卧式贮罐各50m³,1台地上式卧式残液罐5m³。

液化气工程方案范本最新

液化气工程方案范本最新一、项目概述液化气是一种常用的燃料,广泛应用于家庭生活、工业生产和交通运输等领域。

随着我国经济的发展和人民生活水平的提高,液化气的需求量不断增加。

本项目拟在某地区新建一个液化气储存和分配中心,以满足当地和周边地区对液化气的需求。

该项目拟由液化气(LPG)接收站、储存罐区、分装站和配送中心等组成,配备定量补充站、维修站、安检站等辅助设施。

二、工程规划1. 液化气接收站液化气接收站是整个液化气工程的起点,其主要作用是接收来自生产厂家的液化气,并将其输送至储存罐区。

接收站需要具备足够的接收和装卸能力,以满足工程的后续需求。

同时,为了确保接收站的安全性和稳定性,需要配备足够的安全设施和专业的操作人员。

2. 储存罐区储存罐区是液化气工程的重要组成部分,其主要作用是存储来自接收站的液化气,并在需要时将其输送至分装站。

储存罐区需要根据设计容量确定储存罐的数量和规格,并配备相应的安全设施和监控系统,以确保罐区的安全性和稳定性。

此外,储存罐区还需要考虑储罐的布局和距离,以满足相关的安全要求。

3. 分装站分装站是将储存罐中的液化气分装成各种规格的气瓶或罐装气的场所。

分装站需要配备足够的分装设备和操作人员,并确保其操作可靠、稳定。

此外,为了满足不同用户的需求,分装站还需要考虑对不同规格和类型的液化气进行分装,并配备相应的操作设备和保护措施。

4. 配送中心配送中心是液化气工程的末端,其主要作用是将分装好的液化气送至用户现场。

配送中心需要配备足够的配送车辆和操作人员,并确保其配送能力和安全性。

同时,为了满足用户的需求,配送中心还需要考虑不同用户的配送周期和配送方式,并根据实际情况进行调整。

5. 辅助设施除了上述主要设施外,液化气工程还需要配备定量补充站、维修站、安检站等辅助设施,以满足相关的需求。

定量补充站主要用于对配送车辆进行补给和检修,维修站主要用于维护和保养配送车辆和设备,安检站主要用于对液化气进行安全检查和监控。

天然气液化项目工艺技术方案

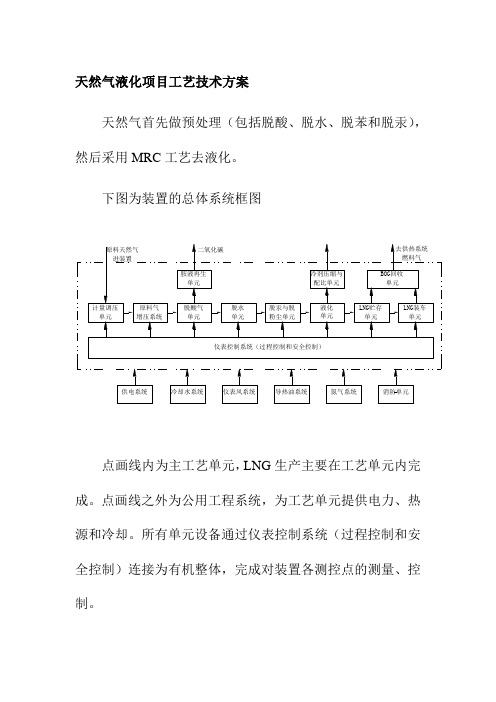

天然气液化项目工艺技术方案天然气首先做预处理(包括脱酸、脱水、脱苯和脱汞),然后采用MRC 工艺去液化。

下图为装置的总体系统框图点画线内为主工艺单元,LNG 生产主要在工艺单元内完成。

点画线之外为公用工程系统,为工艺单元提供电力、热源和冷却。

所有单元设备通过仪表控制系统(过程控制和安全控制)连接为有机整体,完成对装置各测控点的测量、控制。

1.1天然气制液态天然气(LNG)◆原料天然气过滤与调压单元原料天然气从界区来,首先进入过滤分离器,过滤掉可能存在的机械杂质、灰尘,并分离出其中的液体(主要为游离水和液态烃),为后续系统提供洁净的天然气。

洁净的原料天然气进入调压器,将压力调整并稳定至1.0MPa.G,然后经计量后进入后续单元。

原料气进装置设置有事故联锁切断阀,在事故发生后将切断进入装置的原料气源,同时通过旁路放空原料气,保证装置、人员及上游设施的安全。

◆原料天然气脱酸性气单元从原料天然气过滤与压缩单元来的天然气从吸收塔下部进入,自下而上通过吸收塔;再生后的MDEA溶液(贫液)从吸收塔上部进入,自上而下通过吸收塔,逆向流动的MDEA溶液和天然气在吸收塔内充分接触,气体中的H2S和CO2被吸收而进入液相,未被吸收的组份从吸收塔顶部引出,进入脱碳气冷却器和分离器。

出脱碳气分离器的气体进入原料气干燥单元,冷凝液去MDEA地下槽。

处理后的天然中CO2含量小于50ppmV,H2S含量小于4ppmV。

吸收了H2S和CO2的MDEA溶液称富液,至闪蒸塔,降压闪蒸出的天然体送往界外燃料系统。

闪蒸后的富液与再生塔底部流出的溶液(贫液)换热后,升温到~98℃去再生塔上部,在再生塔进行汽提再生,直至贫液的贫液度达到指标。

出再生塔的贫液经过溶液换热器、贫液泵进入贫液冷却器,贫液被冷却到~40℃,从吸收塔上部进入。

再生塔顶部出口气体经酸气冷却器,进入酸气分离器,出酸气分离器的气体送往安全泄压系统,冷凝液去MDEA 地下槽。

LNG液化工厂操作手册

LNG液化工厂操作手册LNG工厂操作手册Rev.修改P O 1 2 3 Engineer / Date EAH / 05-28-07 EAH / 08-09-07Checked / Date JJM / 07-30-07 KAY / 09-14-07Lead Process / Date SDH / 09-14-2007Project Mgr / Date1B & V PROJECT NO.: 142333 Printed 7/17/20181.0INTRODUCTION绪论 (6)2.0PROCESS SYSTEM DESCRIPTION工艺系统介绍 (6)2.1Design Basis设计基础 (6)2.1.1液化天然气工厂 (6)2.1.2Feed Streams原料进气 (6)2.1.3Products产品 (6)2.1.4Effluents污液 (6)2.2Description of Flow流程介绍 (7)2.2.1General概述2.2.2CO2 Removal除二氧化碳 (8)2.2.3Dehydration脱水 (9)2.2.4Liquefaction液化 (9)2.2.5Refrigeration Loop制冷循环 (9)2.2.6Refrigerant Makeup and Storage制冷剂补充和储存 (10)2.2.7Boil-Off Gas Compression闪蒸气压缩 (11)2.2.8Dry Out and Deriming干燥和解冻 (11)2.2.9Utility Systems公用工程系统 (11)2.3Description of Process Control工艺控制介绍 (13)2.3.1Basic Control Systems基础控制系统 (13)2.3.2Control Loop Descriptions控制回路描述 (15)2.4Description of Emergency System应急系统介绍 (15)2.5Safety安全 (15)2.5.1General Safety安全常识 (16)2.5.2Trips / Shutdowns跳车/停车 (18)2.5.3Handling Cold Hydrocarbons低温烃类处理 (19)2.5.4Oxygen Deficiency (Anoxia)缺氧(缺氧症) (21)2.5.5Hydrogen Sulfide Exposure硫化氢泄漏 (22)2.6Hazardous Materials Inventory有害物质清单 (23)2.7Summary of Catalyst and Chemicals催化剂和化学品一览2.8Utility公用工程 (25)2.8.1Fuel Gas燃料气 (25)2.8.2Flare火炬 (26)2.8.3Nitrogen氮气 (26)2.8.4Cooling Water冷却水 (27)2.8.5Instrument Air仪表风 (27)2.8.6Demineralized Water去离子水 (28)2.9Design Codes and Standards设计规范和标准 (28)3.0PREPARATION FOR INITIAL START-UP初开工准备 (29)3.1Introduction导言 (29)3.2Safety安全 (29)3.3Operator Preparation操作人员准备 (29)3.4Cleanup清扫 (30)3.5Materials材料 (30)3.6Blinds盲板 (30)3.7Cleaning and Drying of Piping and Equipment管道设备的清洁和干燥 (30)3.8Sy30stem Completion Check系统完成检察 (30)3.8.1Piping管道系统 (30)3.8.2Vessels and Towers容器和塔 (31)3.8.3Trays塔盘 (31)3.8.4Packing填料 (31)3.8.5Pumps泵 (31)3.8.6Compressors压缩机 (32)3.8.7Instrumentation仪表 (33)3.8.8Electrical电气 (34)3.9Leak Testing泄漏试验 (35)3.10Air Freeing置换空气 (38)3.11Steam System蒸汽系统 (39)3.12Steam System清洗胺物管道和设备 (43)4.0START-UP开工 (56)4.1General概论 (56)4.2Initial Pump Run-In泵的首次试车 (56)4.3Initial Compressor Run-In压缩机的首次试车 (57)4.4Utility Systems Start-Up公用系统的开车 (57)4.5System Pressurization系统增压 (59)4.6Amine System Start-Up胺系统的开车 (59)4.6.1Amine Contactor:胺吸收塔 (59)4.6.2Final Heat-up最后热机 (60)4.6.3Introduce NG Feed导入天然气原料 (63)4.6.4Line Out导出 (64)4.7Mol Sieve System Start-Up分子筛系统启动 (66)4.8Liquefaction System Deriming液化系统解冻 (68)4.9Refrigerant Loop Deriming制冷剂回路解冻 (70)4.9.1Refrigerant Exchanger Refrigerant Passes换热器的冷剂通道4.9.2Refrigerant Compressor Suction制冷压缩机吸气 (71)4.9.3Refrigerant Compressor System制冷压缩机系统 (72)4.9.4Refrigerant Loop Dry Out制冷剂回路干燥 (74)4.9.5Refrigerant Storage Dry Out制冷剂储罐干燥 (76)4.9.6Ethylene Storage乙烯储罐 (76)4.9.7Isopentane Storage异戊烷储罐 (76)4.9.8Propane Storage丙烷储罐 (77)4.10Pure Refrigerant Component Loading制冷剂纯组分加载(77)4.10.1Ethylene Truck Unloading从槽车卸载乙烯 (79)4.10.2Propane Storage Tank Fill丙烷储罐充注 (83)4.10.3Isopentane Storage Tank Fill异戊烷储罐充注 (87)4.11Circulating Flush of the Refrigerant System制冷剂系统循环冲洗 (91)4.12Refrigerant System Start-Up制冷剂系统启动 (100)4.13Liquefaction Start-Up液化单元 (100)5.0OPERATION AND CONTROL操作和控制 (110)5.1Utility System Operation and Control公用工程的操作和控制 (110)5.1.1Instrument Air System Operation and Control仪表风系统操作和控制 (110)5.1.2Nitrogen System Operation and Control氮气系统操作和控制 (110)5.1.3Utility Water System Operation and Control公用水系统的操作和控制 (110)5.1.4Firewater System Operation and Control消防水系统的操作和控制 (111)5.1.5Analyzer Operation and Control分析仪的操作和控制 (111)5.2Support Systems Operation and Control辅助系统的操作和控制 (111)5.2.1Fuel Gas System Operation and Control燃料气系统的操作和控制 (111)5.2.2Flare System Operation and Control火炬系统的操作和控制 (111)5.3Amine System Operation and Control胺循环系统的操作和控制 (112)5.3.1Control Variables变量调节 (112)5.3.2Steam Boiler Pressure蒸气锅炉压力 (117)5.3.3Process Make-up Water工艺水补充 (120)5.3.4Make-up Amine胺液补充 (121)5.3.5Amine Solution Analysis胺溶液分析 (121)5.3.6Carbon Dioxide Loading二氧化碳加载 (122)5.3.7Amine Concentration胺液浓度 (122)5.3.8Mechanical Filters机械过滤器 (123)5.3.9Charcoal Filter炭过滤器 (124)5.3.10Amine Flash Tank Hydrocarbon Liquid Skimmer胺闪蒸罐重烃液体去除器 (128)5.3.11Amine Stripper胺汽提塔 (129)5.3.12Routine Operations -- Steam System蒸气系统常规操作(129)5.4Mol Sieve Unit Operation and Control分子筛单元操作与控制 (132)5.4.1Mercury Removal Vessel除汞罐 (134)5.4.2Benzene Removal Bed除苯床 (134)5.5Liquefaction System Operation and Control液化系统的操作与控制 (134)5.6Refrigerant System Operation and Control制冷剂系统操作与控制 (135)5.7Refrigerant Inventory Operation and Control制冷剂存储的操作与控制 (137)5.8General Plant Operation and Control工厂操作与控制 (137)6.0SHUTDOWN停车 (138)6.1Utility Systems Shutdown公用系统停车 (138)6.1.1Instrument Air System Shutdown仪表风系统的停车 (138)6.1.2Nitrogen System Shutdown氮气系统的停车 (138)6.1.3Utility Water System Shutdown公用水系统的停车 (138)6.1.4Cooling Water System Shutdown冷却水系统的停车 (138)6.2Support Systems Shutdown辅助系统 (139)6.2.1Fuel Gas System Shutdown燃料气系统的停车 (139)6.2.2Vapor Recovery System Shutdown (Boil-Off Gas)闪蒸气(BOG)回收系统停车 (139)6.2.3Flare System Shutdown火炬系统的停车 (139)6.3Analyzer Shutdown分析仪的停车 (139)6.4Plant Isolation工厂隔离 (139)6.5Amine System Shutdown胺系统的停车 (141)6.6Unplanned Shutdowns意外停车 (141)6.7Mol Sieve System Shutdown分子筛系统的停车 (142)6.8Liquefaction Shutdown液化单元的停车 (143)6.9Extended Refrigerant Loop Shutdown扩展制冷剂回路的停车 (144)6.10Emergency Shutdown紧急停车 (145)6.11Shutdown Trip Settings停车跳车设置 (146)7.0RESTART再开车 (1467)7.1Utilities and Support Systems Restart公辅系统再开车 (147)7.2Mol Sieve Unit Restart分子筛干燥单元再开车 (148)7.3Refrigerant System Restart制冷系统再开车 (148)7.4Liquefaction System Restart液化系统再开车 (148)7.5Restart Procedures再开车程序 (148)1.0 绪论本操作手册主要介绍用于LNG工厂的新型胺处理的启动与运行,分子筛气体处理,液化以及存储设备的制冷的指令。

30万方天然气液化项目工艺系统设计说明书(2012年2月)

天然气液化工厂设计标准

天然气液化工厂设计标准1.设备和工艺:天然气液化工厂的设计标准应包括相关设备和工艺的选择、设计和安装要求。

例如,液化器、蒸发器、分离塔、冷凝器、压缩机等设备的规格、材料、尺寸和数量,以及相关工艺的流程图和参数等。

2.安全和环保:天然气液化工厂的设计标准应符合国家和地方的安全和环保法规,并考虑最佳实践和技术标准。

例如,应考虑到天然气的易燃性和爆炸性,采取相应的安全措施,包括火灾和爆炸防护、泄漏控制、防静电措施等。

此外,应考虑到工艺废水、废气和固体废物的处理和排放,以确保对环境没有负面影响。

3.能源效率:天然气液化工厂的设计标准应考虑到能源效率和节能减排的要求,尽可能地减少能源消耗和温室气体排放。

例如,在压缩和冷却过程中,应采用高效的压缩机和换热设备,并优化工艺参数,以提高能源利用率。

4.运行和维护:天然气液化工厂的设计标准应考虑到设备的运行和维护要求,以确保设备的可靠性和安全性。

例如,应提供必要的维护空间和通道,以便对设备进行检修和更换。

此外,还应配备必要的监测和控制系统,以实时监测设备的运行状态和性能,及时发现和解决问题。

5.故障排除和应急预案:天然气液化工厂的设计标准应包括故障排除和应急预案的要求,以应对设备故障和突发事件。

例如,应设立紧急停车装置和报警系统,及时停止设备运行,并通知相关人员采取适当的措施,以最大程度地减少事故和损失。

6.法规和标准符合性:天然气液化工厂的设计标准应符合国家和地方的法规和标准要求。

例如,应符合国家的安全生产法律法规、燃气行业标准等。

同时,还应考虑到国际标准和最佳实践,以与国际市场接轨,提高产品的竞争力。

总之,天然气液化工厂的设计标准应综合考虑设备和工艺、安全和环保、能源效率、运行和维护、故障排除和应急预案、法规和标准符合性等因素,以确保工厂的安全、高效和可持续运营。

100万方LNG液化厂项目初步设计说明书

100×104Nm3/d天然气液化厂项目(一期)初步设计说明书项目编号:目录目录________________________________________________________________ 1 1总论 ______________________________________________________________ 6 1.1概述________________________________________________________________ 6 1.2设计原则___________________________________________________________ 21 1.3设计依据___________________________________________________________ 21 1.4自然条件___________________________________________________________ 22 1.5管理体制与定员_____________________________________________________ 25 1.6全厂综合技术经济指标_______________________________________________ 28 1.7工程建设进度_______________________________________________________ 29 1.8存在的问题和建议___________________________________________________ 29 2技术经济 _________________________________________________________ 30 2.1工程概况___________________________________________________________ 30 2.2综合技术经济指标___________________________________________________ 30 2.3附表_______________________________________________________________ 30 3总图运输 _________________________________________________________ 31 3.1设计依据___________________________________________________________ 31 3.2总平面布置原则_____________________________________________________ 31 3.3总平面布置方案_____________________________________________________ 31 3.4总图主要技术经济指标_______________________________________________ 32 3.5竖向设计及土方工程_________________________________________________ 33 3.6工厂运输___________________________________________________________ 34 3.7工厂防护设施及其它_________________________________________________ 34 3.8总图运输主要工程表_________________________________________________ 35 3.9总图运输设备表_____________________________________________________ 35 3.10附图______________________________________________________________ 36 4工艺装置及辅助生产设施 ___________________________________________ 37 4.1生产装置组成_______________________________________________________ 37 4.2物料平衡___________________________________________________________ 37 4.3工艺装置___________________________________________________________ 38 4.4空压站_____________________________________________________________ 57 4.5PSA制氮站及液氮站 __________________________________________________ 58 4.6空压制氮站主要设备_________________________________________________ 604.7空压制氮站消耗指标_________________________________________________ 60 4.8分析化验室_________________________________________________________ 61 4.9LNG加气站 __________________________________________________________ 64 4.10CNG加气站 ________________________________________________________ 68 4.11附图附表__________________________________________________________ 74 5装置布置与配管 ___________________________________________________ 755.1设计依据___________________________________________________________ 75 5.2一般规定___________________________________________________________ 75 5.3设备布置___________________________________________________________ 75 5.4管道布置___________________________________________________________ 81 5.5管道材料___________________________________________________________ 89 5.6绝热_______________________________________________________________ 94 5.7防腐_______________________________________________________________ 97 5.8附图附表___________________________________________________________ 98 6厂区外管、管廊 ___________________________________________________ 996.1配管设计规定_______________________________________________________ 99 6.2管道设计__________________________________________________________ 100 7设备 ____________________________________________________________ 1027.1执行的法规和标准、规范____________________________________________ 102 7.2设备概况__________________________________________________________ 103 7.3设备设计__________________________________________________________ 104 7.4工艺设备说明______________________________________________________ 105 7.5附表______________________________________________________________ 107 8自动控制及仪表 __________________________________________________ 1088.1设计范围__________________________________________________________ 108 8.2设计依据__________________________________________________________ 108 8.3自动控制水平______________________________________________________ 109 8.4控制系统设计说明__________________________________________________ 109 8.5控制系统构成______________________________________________________ 113 8.6主要仪表控制系统选型______________________________________________ 115 8.7DCS、ESD系统I/O点汇总 ____________________________________________ 117 8.8仪控系统的主要设备________________________________________________ 118 8.9主要材料__________________________________________________________ 120 8.10附表附图_________________________________________________________ 1209.1设计范围__________________________________________________________ 121 9.2设计标准和规范____________________________________________________ 121 9.3电源现状__________________________________________________________ 122 9.4全厂用电负荷______________________________________________________ 122 9.5全厂供配电系统____________________________________________________ 124 9.6继电保护和控制____________________________________________________ 125 9.7操作电源及直流系统________________________________________________ 126 9.8主要设备及材料选择________________________________________________ 126 9.9电动机的联锁控制及监测____________________________________________ 127 9.10防爆区域划分_____________________________________________________ 127 9.11照明_____________________________________________________________ 127 9.12线路敷设_________________________________________________________ 128 9.13主要节能措施_____________________________________________________ 128 9.14防雷及接地_______________________________________________________ 128 9.15电修规模_________________________________________________________ 130 9.16附图附表_________________________________________________________ 130 10电信 __________________________________________________________ 131 10.1设计内容_________________________________________________________ 131 10.2通信现状_________________________________________________________ 131 10.3设计原则_________________________________________________________ 131 10.4通信业务需求_____________________________________________________ 131 10.5行政管理电话及生产调度电话_______________________________________ 132 10.6综合布线_________________________________________________________ 133 10.7有线电视系统_____________________________________________________ 133 10.8扩音对讲通信系统_________________________________________________ 134 10.9无线通讯_________________________________________________________ 135 10.10火灾自动报警_____________________________________________________ 135 10.11电信网络_________________________________________________________ 136 10.12附图_____________________________________________________________ 136 11建筑结构 ______________________________________________________ 137 11.1建筑_____________________________________________________________ 137 11.2结构设计_________________________________________________________ 141 11.3附图与附表_______________________________________________________ 14412.1概述_____________________________________________________________ 145 12.2给水_____________________________________________________________ 146 12.3排水_____________________________________________________________ 152 13供热系统 ______________________________________________________ 157 13.1锅炉房概述_______________________________________________________ 157 13.2设计方案_________________________________________________________ 158 13.3室外热力管网设计_________________________________________________ 161 15.4附图及附表__________________________________________________________ 162 14暖通空调 ______________________________________________________ 163 14.1暖通空调设计说明_________________________________________________ 163 14.2暖通空调设计规定_________________________________________________ 166 14.3公用物料和能量消耗_______________________________________________ 168 14.4暖通空调设备表___________________________________________________ 169 15维修与仓库 ____________________________________________________ 170 15.1维修与仓库的设计原则_____________________________________________ 170 15.2维修的组成及任务_________________________________________________ 170 15.3仓库_____________________________________________________________ 170 15.4工器具、设备_____________________________________________________ 171 16节水与节能 ____________________________________________________ 172 16.1节能_____________________________________________________________ 172 16.2节水_____________________________________________________________ 175 17消防设计专篇 __________________________________________________ 176 17.1设计采用的标准规范_______________________________________________ 176 17.2设计原则_________________________________________________________ 176 17.3设计范围_________________________________________________________ 177 17.4工程概况_________________________________________________________ 177 17.5生产方法、装置特点_______________________________________________ 179 17.6物料火灾危险性分析_______________________________________________ 180 17.7生产过程的火灾危险性分析_________________________________________ 183 17.8消防设计_________________________________________________________ 184 17.9全厂火灾报警系统_________________________________________________ 196 17.10工厂义务消防队及职责_____________________________________________ 196 17.11消防工程概算_____________________________________________________ 19718环境保护专篇 __________________________________________________ 198 18.1编制依据_________________________________________________________ 198 18.2工程概况_________________________________________________________ 200 18.3生产方法及清洁生产概述___________________________________________ 202 18.4环境影响分析_____________________________________________________ 203 18.5环境保护措施_____________________________________________________ 208 18.6环境保护管理机构设置_____________________________________________ 211 18.7环境保护设施投资估算_____________________________________________ 212 18.8环境保护影响结论_________________________________________________ 212 19劳动安全卫生专篇 ______________________________________________ 213 19.1设计依据_________________________________________________________ 213 19.2设计原则_________________________________________________________ 214 19.3设计范围_________________________________________________________ 214 19.4工程概况_________________________________________________________ 214 19.5生产方法、装置特点_______________________________________________ 215 19.6不安全/有害因素分析______________________________________________ 217 19.7危险/有害因素防范与治理措施______________________________________ 228 19.8职业病危害因素及防护措施_________________________________________ 232 19.9安全卫生管理机构设置_____________________________________________ 236 19.10劳动安全卫生投资概算_____________________________________________ 2361总论1.1概述1.1.1项目名称XXX100×104Nm3/d天然气工程100×104Nm3/d液化厂项目(一期)1.1.2项目建设单位XXX1.1.3建设单位简介XXX,是XXX有限公司在XXX设立的全资子公司,委托方XXX油田(受托方)达成委托经营管理协议,由XXX油田天然气开发公司接受委托经营管理XXXXXX公司。

关于LNG液化厂方案设计的情况说明 2

关于LNG工厂生产方案设计的情况说明一、LNG的特点及优势LNG是常压-260℃条件下以液态形式运输和存储的天然气,主要成分是甲烷。

LNG工厂生产的低温液态天然气,其突出优点是LNG能量密度大(约为CNG的3倍),气液体积比为625/1,建站投资少,占地少,无大型动力设备,运行成本低,加气站无噪音,LNG可用专用槽车运输,建站不受天然气管网制约,因此便于规模化推广。

更重要的一点是可将LNG用泵升压汽化后转化为CNG,对CNG汽车加气,而不需要提供CNG专用压缩机。

二、LNG常用生产工艺方式天然气液化为低温过程。

天然气液化所需冷量是靠外加制冷循环来提供,配备的制冷系统就是要使得换热器达到最小的冷、热流之温差,并因此获得极高的制冷效率。

天然气液化的制冷系统已非常成熟,常用的工艺有:阶式制冷循环、混合冷剂制冷循环、膨胀机制冷循环、焦-汤节流制冷循环及采用带引射器高压节流工艺。

1、采用LNG 专利工艺——ECASCADE(Enhanced Cascades),即简化阶式制冷工艺。

原料气过滤、分离后增压到450psig 进入脱碳模块,采用MDEA 法脱除原料气中的二氧化碳,净化气冷却后进入分子筛脱水;然后在冷箱中被冷却、液化,节流到50psig 进入LNG 储槽。

冷箱高温段冷量来自于乙烯制冷剂的蒸发,而丙烷制冷压缩机为高压乙烯冷凝提供冷量;冷箱低温段冷量来自于循环增压天然气的节流。

设备全部撬装化或者模块化,现场积木式组装,撬快之间直接法兰连接。

所有设备、管道、阀门、电气及仪表等在工厂中预制、安装到撬/模块上,绝缘、喷漆和测试已经完成,现场安装工程量很少,确保工程质量和工期短。

特点:1)撬装化;2)制冷系统简单、工厂设计简洁,保证系统的可靠性;3)热启动3~4 小时,短时停机后冷启动1~2 小时。

优点:能耗低;制冷剂为纯物质,无匹配问题;技术成熟,操作稳定。

缺点:机组多,流程复杂;附属设备多,专门储存制冷剂;管路和控制系统复杂,维护不便。

天然气液化工厂设计标准

天然气液化工厂设计标准

一、总则

1、液化工厂设计应符合国家有关建筑、工业和安全规范的规定,满足操作要求并保证安全可靠的运行。

2、液化工厂的设计应该综合考虑工艺、设备、自控、监控、安全及地形等因素,并考虑与其它单位的联动。

3、液化工厂的设计应该满足当地居民、工作人员、环境和设备的安全及健康要求。

二、工艺要求

1、自动化运行,具备完整的自控系统,满足生产的需要。

2、采用现代化的技术和设备进行工艺控制,使液化过程更稳定、可靠,操作简易、方便。

3、需考虑液化系统的热稳定性及安全要素,确保系统处于安全运行状态。

三、设备要求

1、液化工厂选购的设备应购买国内质量较高的设备,并完全符合当地市场要求。

2、设备安装应贴片按图纸安装,仔细检查各设备连接是否牢固可靠,安装质量要求达到设计标准。

3、各设备 total power 不宜超过设计容量规定,还需考虑其他多种情况,比如最大额定运行工况。

四、电气控制及监控要求

1、自控系统应能监控各工艺参数,根据变化自动调节系统运行参数及工艺参数。

2、液化工厂的监控系统应能实时的监测内部温度及压力的变化,以及气体含氧量的变化。

3、工厂风机应能够同步运行,以保证室内空气的质量,以减少污染物的排放。

五、安全要求

1、液化工厂应设置合理的安全防护设施,比如玻璃罩、隔离墙、带锁阀,等等。

2、室内应配备火报警、烟雾报警、泄漏报警以及电磁防护等配套设施,以保证工厂的安全性。

3、液化工厂应具备安全准入、安全操作和应急救援规程,以预防意外事故的发生。

液化糖化工段操作规程zch

液化糖化工段操作规程1、岗位管辖范围2、流程图3、工艺控制指标3.1工艺参数3.2原辅材料明细表3.3中间体检测标准3.4产品质量标准3.5阀门名称与位号对照表(见附录1)4、首次开车步骤5、开车前的准备5.1开车前的准备5.1.1检查密封水:①首先确认密封水过滤器F0405按照规范安装,打开密封水过滤器F0405进出管线上手动阀门,关闭旁通手动阀门,开启密封水泵P0406,泵出口压力0.3Mpa。

②检查淀粉乳接料泵P0102、喷射前泵P0103、一闪出料泵P0104、糖化进料泵P0105、糖化出料泵P0201、热水泵P0202、除渣回流泵P0203、种子连消泵P0204、发酵连消泵P0205、糖化排污泵P0208是否已有密封水,并逐个验证密封水管线上流量开关是否能正常报警;检查密封水管线有无泄露现象。

5.1.2检查蒸汽①检查阀门、仪表:检查汽包V1401上所连接阀门是否开关灵活,压力、温度显示是否准确、安全阀公称压力、整定压力、回座压力等是否准确(专人检查);②通知电厂送汽:与电厂沟通、制定送汽流程及规范;③汽包进汽排水:稍微打开汽包进汽阀门(确定截止阀手柄开几圈比较好一些),缓慢预热汽包及喷射器进蒸汽管线,打开汽包底部排水阀及蒸汽管线上排水阀,观察排水阀有大量蒸汽排出时,逐个关闭排水阀,并观察排水阀有无内漏现象;④汽包升温试漏:使汽包温度缓慢升至130℃(或表压0.2Mpa),同时观察汽包所连接阀门、仪表、安全阀等有无泄露现象(内漏和外漏),所有连接处无泄漏时,可全开汽包进汽阀;5.1.3检查加水系统:①检查热水罐液位:刚开车要求液位在最高液位90%,最低液位设置在50%,在运行过程中通过热水罐内液位V0202-LT01(设置高液位90%,低液位50%)来控制清水补水开关阀V0202-LV01的开关,液位V0202-LT01达到高液位时开关阀V0202-LV01关闭,液位V0202-LT01达到低液位时开关阀V0202-LV01开启,另外再设置高高液位报警和低低液位报警;②检查阀门:泵前后手动阀门完全开启,通知其他工段即将要开启热水泵,让其检查其工段内热水管线上阀门是否完全关闭;③点试热水泵:检查热水泵是否已经通电,点试观察运行是否正常;5.1.4 检查加碱系统:①检查电机:检查调碱罐搅拌电机是否运行正常,加碱计量泵出口压力表显示是否准确,计量泵进口底阀有无堵塞现象;②配碱:首先往调减罐V0108内加水,至液位离罐顶部还有20cm处停止加水,开启搅拌V0108-PUMP01,然后缓慢向罐内倒入4袋(25kg)纯碱,确保纯碱在罐内快速溶解,不大量沉积在罐底,待罐内纯碱完全溶解后,打开罐底阀,让碱液自流进加碱罐V0109备用,然后照此方法在调减罐V0108内再配置一罐后关闭搅拌V0108-PUMP01。

液化气工程施工设计方案

1、编制依据 (4)2、工程概况 (4)3、工程控制目标 (4)4、施工机械设备配备 (4)5、施工方案 (5)6、管理措施 (17)7、H S E体系保证 (19)1 •编制依据1.1提供的施工图纸。

1.2《城镇燃气设计规》(GB50028-2006)1.3《现场设备、工业管道焊接工程施工及验收规》(GB50235-981.4《工业金属管道工程施工及验收规》 (GB50235-971.5《石油化工施工安全技术规程》(SH3505-19992.工程概况本方案是针对******小型液化石油气储配站工程而编写的,包括液化气站及液化气外网两个分项工程。

造价人才网该项目由******投资,东北化工建设()承建。

工程特点:工期短,施工质量要求高,冬季施工,作业难度大。

3.工程控制目标3.1工期控制目标严格按照业主要求在工期完工,交付业主验收。

施工进度计划见附表。

3.2质量控制目标优良。

具体质量指标:单位工程质量合格率:100%工艺管道焊接一次合格率97%以上。

3.3知识产权保护3.3.1未经业主同意,施工方不得将施工图纸复印或带出厂外,以及提供给第三方。

3.3.2施工现场不允许摄像或照相。

3.3.3工程施工结束后,监理工程师论坛图纸返还给业主。

3.4 HSE控制目标采取有效措施避免事故隐患,无人员伤害、无环境破坏。

4.施工机械、设备计划5.1.1设备施工程序5.1.2施工准备1)施工人员应熟悉安装设备结构,掌握安装要点,必要时进行技术培训。

2)安装所用垫铁应由技术员出图纸,交由供应备料。

3)安装用工具、量具准备。

4)协调必要机具,如吊车、铲车、拖车。

5)准备消耗材料。

5.1.3基础验收及基础处理按土建单位提供报告,所有设备在安装前必须由业主牵头组织,由监理、技术部、质控部、土建及设备安装单位对土建基础和钢构基础进行复测,合格后交下一道工序。

1)土建单位应提供设备基础报告,并在实际基础上标出设备位号、标高及中心线。

(最新整理)100万方LNG液化厂项目初步设计说明书

2.1 工程概况 _________________________________________________30 2.2 综合技术经济指标 _________________________________________30 2。3 附表 _____________________________________________________30

3 总图运输________________________________________________31

3。1 设计依据 _________________________________________________31 3。2 总平面布置原则 ___________________________________________31 3。3 总平面布置方案 ___________________________________________31 3。4 总图主要技术经济指标 _____________________________________32 3。5 竖向设计及土方工程 _______________________________________33 3。6 工厂运输 _________________________________________________34 3。7 工厂防护设施及其它 _______________________________________34 3.8 总图运输主要工程表 _______________________________________35 3。9 总图运输设备表 ___________________________________________35 3。10 附图 ___________________________________________________36

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1引言氯碱工业是基本化学工业之一,以工业盐为原料,采用电解工艺生产氯,并副产烧碱和氢气。

其产品作为基础化工原料,在国民经济中占有重要地位,被广泛应用在造纸、纺织、冶金建材、轻工、化学工业和石油化学工业等社会生产和生活各个领域。

世界各国发展氯碱工业更主要的目的是为了取得可以深加工的氯,以满足日益增长的PVC和精细氯化工行业的需求。

1.1氯碱工业发展简史生产烧碱和氯气有着悠久的历史。

早在中世纪就发现了存在于湖盐中的纯碱,后来就发明了以纯碱和石灰为原料制取NaOH的方法即苛化法:Na2CO3+Ca(OH)2=2NaOH+CaCO3因为苛化过程需要加热,因此就将NaOH称为烧碱,以别于天然碱,直到19世纪末世界上一直以苛化法生产烧碱。

采用电解法制烧碱始于1890年,隔膜法和水银法几乎同时发明,隔膜法于1890年在德国首先出现,第一台水银法电解槽是在1892年取得专利。

食盐电解工业发展中的困难,首先是如何将阳极产生的氯气与阴极产生的氢气和氢氧化钠分开,不致发生爆炸和产生氯化钠,以上两种方法都成功地解决了这个难题,前者以多孔隔膜将阴阳两极隔开,后者则以钠汞齐的方法使氯气分开,这样就奠定了两种不同的生产工艺基础,并一直沿用到现在。

我国氯碱工业是在本世纪二十年代才开始创建的,第一家氯碱厂是在上海天原电化厂(现在上海天原化工厂前身)1930年正式投产,采用爱论-摩尔电解槽,开工电流1500A,日产烧碱2吨,到1949年全国解放为止,全国仅有氯碱9家,年产量仅1.5吨。

解放后,我国氯碱工业和其他工业一样,发展速度很快,烧碱年产量在50年代末为37.2万吨,平均年增长率为36.1%;60年代末为70.4万吨,平均年增长率为60.28%;70年代末为182万吨,平均年增长率8.29%;80年代末烧碱的年产量为320.8万吨,平均年增长率为5.82%。

现在除台湾外,全国共有200余家企业生产氯碱,1990年全国烧碱产量为331.2万吨,1991年345.1万吨,1992年373.5万吨,1993年达390万吨,均列第三位,烧碱由原来的进口国转为出口国。

1.2 氯碱工业的特点氯碱工业的特点除原料易得、生产流程较短外,主要还有三个突出问题。

(1)能源消耗大氯碱生产的耗电量仅次于电解法生产铝,按照目前国内生产水平氯碱工业用电量占全国总发电量的1.5%。

因此,电力供应情况和电价对氯碱产品的生产成本影响很大。

重视选用先进工艺,提高电解槽的电能效率和碱液蒸发热能的利用率,以降低烧碱的电耗和蒸汽消耗,始终是氯碱生产企业的一项核心工作。

(2)氯与碱的平衡电解食盐水溶液时,按固定质量比例(1:0.85)同时产出烧碱和氯气两种产品。

在一个国家和地区,对烧碱和氯气的需求量不一定符合这一比例。

因此就出现了烧碱和氯气的供需平衡问题。

在一般情况下,发展中国家在工业发展初期用氯量较少,由于氯气不宜长途运输,所以总是以氯气的需求量来决定烧碱的产量,因此往往会出现烧碱短缺现象。

在石油化工和基本有机原料发展较快的国家和地区,氯的用量就较大,因此就出现烧碱过剩。

总之烧碱和氯气的平衡始终是氯碱工业发展中的一个恒定的矛盾。

(3)腐蚀和污染氯碱产品如烧碱、盐酸等均有强腐蚀性,在生产过程中使用的原料如石棉、汞和所产生的含氯废气都可能对环境造成污染,因此防止腐蚀和三废处理也一直是氯碱工业的努力方向。

1.3 氯碱工业在国民经济中的地位食盐电解产生的烧碱、氯气和氢气,在国民经济的所有部门均很需要,除应用于化学工业本身外,在轻工、纺织、石油化工、有色金属冶炼和公用事业等方面均有很大用途,作为基本的化工原料。

而且氯气和氢气还可以进一步加工成许多化工产品。

所以氯碱工业及相关产品几乎涉及到国民经济及人民生活的各个领域。

(1)烧碱烧碱是基本化工原料之一,它的主要用途最早从制造肥皂开始,后渐用于造纸、纺织、印染等工业。

六十年代后,随着石油化工的发展,进一步扩大了烧碱的用途。

因此,烧碱在国民经济中占有重要地位。

烧碱在棉纤维的纺织、印染中,主要用作棉布的退浆剂、煮炼剂和丝光剂。

在生产粘胶纤维时,需用烧碱处理含纤维素的原料,将其中的半纤维素、木质素除去。

每生产1吨黏胶纤维需要高纯烧碱1吨左右。

生产1吨肥皂约需要烧碱180kg,1吨合成洗涤剂则需要高纯烧碱150公斤左右。

在制皂工业中,烧碱是制造肥皂、合成洗涤剂的原料。

此外,在化学工业上烧碱还是生产多种化工原料的原料,例如苯酚、硼砂、草酸、甲酸、磷酸三钠、氰化钠、环氧树脂、离子交换树脂等。

(2)氯气氯气的用途也十分广泛。

最早用于制造漂白粉,以后又扩展到制造一系列无机氯产品,其中主要有商品液氯、盐酸及漂白消毒系列无机氯化物。

其耗氯量占总的氯气消耗量的60%左右。

液氯主要用于城市自来水的消毒,每吨水约需要液氯20克,如果全国城市人口按1.5亿计算,每天耗水约900万吨,则全年消耗氯气60.7万吨,占总的氯气消耗量的四分之一以上。

盐酸是一种用途极广泛的无机酸,除可以制造一系列无机氯化物外,在纺织工业中,可利用盐酸的酸性漂白高等棉织品和绒胚织物,并可用作印染助剂;在冶金工业上,盐酸可用作浸取剂把金属离子与矿石杂质分开,也可用作金属表面的清洗剂;在食品工业上,则可利用盐酸的酸性水解淀粉生产葡萄糖以及生产酱油、味精等调味剂。

氯气除了直接用于漂白消毒外,还可以制造一系列漂白消毒剂,在早期主要制造漂白粉,后来则逐渐被漂粉精、次氯酸钠、亚氯酸钠及氯代异氰尿酸类产品等高效漂白消毒剂代替。

在有机氯产品方面,随着石油化工的发展,氯(包括氯化氢)的消耗量迅速增加。

其中主要是用于制造氯乙烯系列、甲烷氯化物系列、环氧化合物系列。

在氯乙烯系列中,主要是:生产聚氯乙烯树脂,生产1吨聚氯乙烯树脂需用氯约600kg。

由于聚氯乙烯具有许多优良性能且价格较低,因此发展速度很快。

我国1990年总的生产能力预计可达120多万吨,其消耗量约占总的氯气消耗量的19.3%。

甲烷氯化物包括一氯甲烷、二氯甲烷、氯仿和四氯化碳。

目前我国的生产能力约20万吨左右。

一氯甲烷主要用于有机硅的生产,有机硅是一种性能优良的新型合成材料,它兼有无机、有机材料双重特性;二氯甲烷主要用于医药、胶片的生产,同时也是一种溶剂和发泡剂;氯仿和四氯化碳主要是作为制造有机氟的原料,用于氟制冷剂、聚四氟乙烯树脂以及农药等生产。

环氧化合物是一类不含氯的氯产品,因此在制造过程中需要用氯或氯化物作为原料。

例如环氧丙烷目前均采用氯醇法生产,间接消耗大量氯,而它是制造聚氨酯泡沫塑料的原料,生产1吨聚氨酯塑料约需2吨氯。

此外,氯气还可用于制造某些高效低毒的有机含氯农药。

如速灭威、含氯菊酯等。

(3)氢气氯碱工业副产的氢气,对国民经济也是很有用的原料。

它除用于合成氯化氢制取盐酸和聚氯乙烯外,另一大用途是植物油加氢生产硬化油。

此外还用于炼钨、生产多晶硅以及有机化合物的加氢等。

蒽醌法生产过氧化氢也需要大量氢,每吨约需700—800m3,生产1吨异氰酸酯用氢约1000m3.氢虽是氯碱工业的副产物,若利用得好,其经济效益不比氯碱差。

1.4 氯碱工业与环境保护近年来由于世界各国对环境保护工作提出高的要求,严重威胁氯碱生产的平衡。

烧碱和氯气供销以及价格时有波动。

有机氯产品已停产的有六六六、DDT、多氯联苯等。

现在已确定二氯甲烷、三氯甲烷、三氯乙烯有机氯溶剂及氯乙烯单体为致癌物质。

氯气作为造纸漂白剂将生成二蒽哄,对皮肤有刺激作用。

氯气作为水处理将产生卤代甲烷,也有致癌作用。

氟氯烃或氟碳化合物(CFC)破坏臭氧层,使紫外线直射地球,将影响人体健康并使谷物减产。

灭火剂哈龙(Aalon1303,1211)四氯化碳、甲基氯仿(1,1—三氯乙烷)也破坏臭氧层。

根据1987年蒙特利尔协议书和修正协议,受控物质要分类、分组、分期限量生产最后达到全面禁止,这样将影响氯气的耗用。

但有些产品仍要耗氯,例如聚氯乙烯仍为耗氯大户而增产,光气为原料的系统产品如甲苯二异氰酸酯(TD1)、二苯基甲烷二异氰酸酯(MD1)、聚碳酸酯等仍有增产趋势。

应加强劳动保护措施达到环境保护的目的。

再者积极采用代用品如二氧化氯、臭氧和双氧水代替氯气作为水处理及漂白剂,以HCFm(四氟乙烷CFaCFH2)代替CFC12,在国外已有千吨级的工厂投产,国内也在试生产。

我国是一个发展中的国家,人均耗用碱和氯气量还很低。

烧碱、液氯、盐酸作为轻工、塑料、化纤、农药的基本化工原料,仍然在我国国民经济中起到重要作用,但环境保护工作应借鉴国外经验,不能忽视,要加强措施,进行治理。

2 生产氯碱的主要工艺步骤工艺流程图:2.1化盐工段生产流程简述采用热法化盐,用烧碱、纯碱、氯化钡、次氯酸钠等精制剂进行反应,聚丙烯酸钠等助沉剂进行絮凝,盐酸进行中和,通过溶盐、反应、澄清、砂滤及中和等过程制得合格的精盐水。

2.2电解工段生产流程简述来自盐水工段的精盐水,经过氢气蒸发回水,蒸汽工段预热到85℃后进入电解槽,在直流电的作用下进行电化反应,在阳极室产生氯气(湿),阴极室产生氢气(湿)和电解碱液(稀碱液),分别去氯氢处理工段和蒸发工段。

2.3蒸发工段生产流程简述来自电解工段的电解液进入蒸发工段的电解液贮槽,由加料泵将电解液经两只螺旋板预热器预热后送进一效蒸发器,由热电站送来的蒸汽将一效内碱液加热蒸发到一定的浓度,再送至三效蒸发器浓缩成30%左右的液碱后出料至析盐槽,由第四只析盐槽内淌出的清液碱自流到浓碱冷却塔,再经过冷却后送至配碱塔,配成合格的成品送至商品塔出售。

一效内碱液蒸发产生的二次蒸汽作为二效加热源,二效内碱液蒸发产生的二次蒸汽作为三效加热器热源,三效产生的二次蒸汽经预冷器预冷再至喷射冷凝器冷凝后随下水排出,一效冷凝水送化盐工段使用,二、三效冷凝水及部分预冷器下水送入热水贮槽,供洗盐用。

二效内析出的结晶盐经旋液分离器排至盐集中槽,三效内析出的结晶盐经旋液分离器排入二效蒸发器内,结晶再长大后随二效分离器排出,盐集中槽内盐放入离心机进行洗盐操作,母液洗液进入母液池后送回淡碱贮槽,碱盐水进入碱盐水池后送至化盐工段。

2.4干燥工段工艺流程简述氯气:来自于电解的湿热氯气,进入氯气水洗冷却塔,被喷淋的循环氯水直接冷却到45℃左右,进入氯气钛管冷却器,被管外流过的5℃的冷却水冷却到12~15℃,经水雾捕集后进入泡沫干燥塔、填料干燥塔,与浓硫酸充分接触干燥,然后由氯气压缩机加压到0.15~0.2MPa,经酸雾捕集后干燥氯气送往液氯等用氯工序。

氢气:电解来的氢气,进入盐水预热器回收部分热量后,经水洗冷却至40℃以下,经过罗茨鼓风机加压到0.02MPa左右送往气柜和盐酸等用氢工序。

2.5液氯工段工艺流程简述来自氯氢处理的干燥氯气进入列管式氯冷凝管的管间,被管内流过的-35℃的冷冻盐水所冷却,大部分氯气被冷凝下来,然后在气液分离中分离,液氯流入液氯贮槽,加压后送入送去包装,未凝尾氯送合成盐酸、次氯酸钠工序作为原料。