提高坩埚式感应电炉酸性炉衬寿命的筑炉工艺 (1)

工频感应炉酸性炉衬打结工艺

第17卷增刊2007年4月 安徽冶金科技职业学院学报Journal of Anhui Vocational College of Metallurgy and TechnologyVol.17Apr.2007工频感应炉酸性炉衬打结工艺孙 敏(马钢股份公司重型机械设备制造公司 安徽马鞍山 243000)摘 要:介绍了工频炉酸性炉衬的打结方法,对炉衬的配比、打结注意事项以及烧结机理进行了阐述。

关键词:感应炉;工频炉;炉衬;石英砂;坩埚中图分类号:TF748 42+2 文献标识码:A 文章编号:1672-9994(2007)增-0039-02收稿日期:2007-03-28作者简介:孙敏(1965-),女,马钢股份公司重型机械设备制造公司,工程师。

感应炉在熔炼过程中,坩埚受高温铁水(钢水)的侵蚀,尤其是间隙生产的感应炉,周期的经受加热和冷却的作用,随之而产生的体积的膨胀和收缩,坩埚内部相应地发生拉压应力,应力的反复作用会导致裂纹,坩埚侵蚀更加迅速,往往造成漏铁水、烧坏感应圈等事故,严重影响生产进度。

经过多年的实践总结,现以3t 工频感应炉为例,对酸性工频炉坩埚打结工艺总结如下。

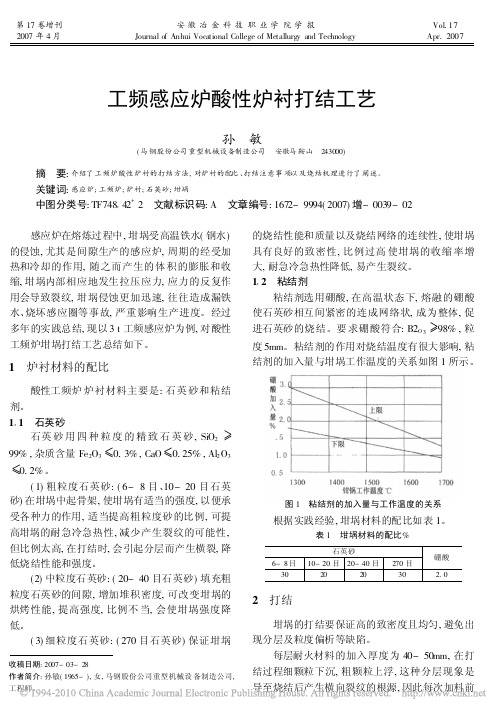

1 炉衬材料的配比酸性工频炉炉衬材料主要是:石英砂和粘结剂。

1 1 石英砂石英砂用四种粒度的精致石英砂,SiO 2 99%,杂质含量Fe 2O 3 0.3%,CaO 0.25%,Al 2O 3 0.2%。

(1)粗粒度石英砂:(6-8目、10-20目石英砂)在坩埚中起骨架,使坩埚有适当的强度,以便承受各种力的作用,适当提高粗粒度砂的比例,可提高坩埚的耐急冷急热性,减少产生裂纹的可能性,但比例太高,在打结时,会引起分层而产生横裂,降低烧结性能和强度。

(2)中粒度石英砂:(20-40目石英砂)填充粗粒度石英砂的间隙,增加堆积密度,可改变坩埚的烘烤性能,提高强度,比例不当,会使坩埚强度降低。

(3)细粒度石英砂:(270目石英砂)保证坩埚的烧结性能和质量以及烧结网络的连续性,使坩埚具有良好的致密性,比例过高使坩埚的收缩率增大,耐急冷急热性降低,易产生裂纹。

浅析如何提高电炉炉衬寿命

浅析如何提高电炉炉衬寿命【摘要】本文通过介绍电炉炉衬的侵蚀机理、电炉炉衬材料、合理的炉衬烘烤烧结工艺以及良好的工艺操作等方面分析了影响炉衬寿命的主要因素,并简要地提出了如何提高电炉炉衬寿命。

【关键词】电炉;炉衬;寿命前言电炉炉衬的使用寿命对于需要连续大规模生产的冶金、铸造企业来说具有重大意义。

由于炉龄是一项综合性指标,炉龄的高低直接影响到钢产量的提高和原材料消耗,因此提高电炉炉衬寿命、降低耐火材料消耗、提高电炉炉龄己引起人们的普遍关注。

1 电炉炉衬侵蚀机理及对其性能的要求1.1 电炉炉衬侵蚀机理炼钢电弧炉的炉顶、炉墙热点部位(如渣线)、及炉底是电弧炉的薄弱环节。

炉顶耐火材料损毁的原因:一是飞溅物、炉尘的侵蚀作用;二是由于电极周围温度高,炉顶温差较大造成的熔蚀和热震作用。

常用的耐火材料有高铝砖、镁铬砖、白云石砖、硅砖等及相应材质的耐火浇注料或捣打料。

炉墙热点部位的内衬容易蚀损,其原因是温度过高,熔渣、钢水侵蚀严重,装料时的冲击作用等。

常用的耐火材料主要是各种碱性耐火材料砌筑,损坏时常进行喷补或铲补。

炉底损毁的主要原因是化学侵蚀和机械冲击。

常用碱性耐火捣打料或浇注料。

电炉各部位炉衬损毁的原因,如表1所示。

2 如何提高电炉炉衬寿命2.1 耐火材料的选用筑炉用耐火材料的性能直接影响着炉衬的使用寿命。

水晶石英砂具有较高的耐火度,较小的膨胀系数以及较低的导热性,有足够高的强度和化学稳定性,能抵抗熔渣的侵蚀,能承受加料时固体金属炉料的冲击和融化后液体金属的静压力,有较好的耐急冷急热性,能反复承受金属液融化的高温以及出炉后的降温过程,其化学成分和使用性能如下表2所示。

保证石英砂质量,除了严把进料关外,在打结炉衬前还需对石英砂做如下处理:(1)过筛或手选,去除块状物及其他杂质;(2)磁选,完全去除磁性杂质;(3)一般要求石英砂中的水分含量应小于0.5%,对其应缓慢烘干处理,烘干温度为210-280℃,时间在4h。

提高中频感应电炉炉衬寿命的解决方案

提高中频感应电炉炉衬寿命的解决方案中频感应电炉广泛应用于钢铁、有色金属、铸造等行业,但是炉衬寿命往往成为制约其运行效率和经济效益的瓶颈。

为了提高中频感应电炉炉衬寿命,下面提出以下方案。

一、合理使用炉衬材料和结构。

炉衬材料和结构是影响炉衬寿命的关键因素。

选择合适的材料和结构可以大幅度延长炉衬寿命。

一般来说,合金铸铁材料比普通铸铁更耐热耐磨损。

此外,炉衬结构的设计应合理,减少不必要的接缝和缝隙,降低热应力,避免破损。

二、增加炉衬冷却水流量。

炉衬冷却是防止炉衬过热和高温软化的关键措施。

通过增加冷却水流量,可以有效地降低炉衬表面温度,减少温度梯度,避免热应力破裂和软化。

同时,冷却水的流量和温度也应根据炉内温度和负荷情况进行调整。

三、严格控制炉内气氛。

炉内气氛对炉衬寿命也有很大影响。

气氛中的氧化物、硫化物等有害物质,会对炉衬表面造成腐蚀和氧化,加速炉衬的老化和磨损。

因此,应严格控制炉内气氛,保持炉内纯净,避免有害物质产生和沉积。

同时也可以使用针对性的气氛保护技术,防止炉衬氧化和腐蚀。

四、加强炉衬维护保养。

炉衬的维护保养对于炉衬寿命至关重要。

在工作中,要定期对炉衬表面进行清理和维护,以去除表面沉积物、氧化物等对炉衬表面的影响。

同时,在炉衬清理后,应在炉衬表面涂覆特殊防护涂层或涂覆特殊材料,以提高炉衬表面的抗氧化和抗腐蚀能力,延长炉衬使用寿命。

总之,提高中频感应电炉炉衬寿命的关键在于使用合理的材料和结构、增加冷却水流量、严格控制炉内气氛以及加强炉衬维护保养。

通过以上方案的实施,可以有效提高炉衬寿命,降低炉衬维修和更换成本,提高中频感应电炉的运行效率和经济效益。

提高中频炉酸性炉衬寿命的工艺探讨

提 高 中频 炉 酸 性 炉衬 寿命 的工 艺探 讨

李祥胜 ,林晏 民

( 广东省韶关钢铁集 团有 限公 司 , 广东 韶关 5 2 2 ) 113

摘

要: 从筑炉材料 的选择 、 筑炉工艺 、 炉衬烧结工艺 、 熔炼 与 日常维 护保养 方面对如 何提 高 中频 炉酸性炉 衬寿命

的工艺进行 了研究 , 使炉衬的吨钢成本 消耗 大幅下降. 关键词 : 酸性炉衬 ;筑炉 ; 烧结

中图分类号 : F0 3 4 T 6 . 文献标识码 : B

On e h n i g t e s r ie l e o cd c l i g o n a cn h e v c i fa i i i n f f n

m e u ・r qu nc nd to f n c di m fe e y i uc in ur a e

热性 能好 .合理 的粒度 配 比如表 2所示 .

表 2 合 理 的 粒 度 配 比

3 4 烧 结 .

当炉 衬烘 干 、 烧结 至 l60℃ 时 , 温 1h 即高 0 保 (

温烧结) 第二、 , 三炉次按正常操作.最好连续熔化

3— 5炉 , 这样 可 以获 得 一 个 完 美 的 合理 的三 层 ( 烘 干层 、 烧结 层 、 结层 ) 衬结 构 . 半 烧 炉

2 12 石英砂 元素熔炼损耗

少、 成分 易控制 等优 点 , 被一 些 中、 企 业 选 择 为 常 小

熔炼设备. 延长中频炉炉衬寿命 , 目 降低成本、 是 前 提高效益的首要 问题之一. 对广东省韶关钢铁集 团

有 限公司 机制 厂 ( 以下 简 称 机 制 厂 ) 中频 感 应 炉 的

维普资讯

总第 18期 5 20 07年 1 O月

提高中频感应电炉炉衬寿命的解决方案

提高中频感应电炉炉衬寿命的解决方案..............................................................................................................时间:2011-5-7 13:29:20提高中频感应电炉炉衬寿命的解决方案孟昌辉,李建国摘要:本文介绍了中频电磁感应熔炼电炉炉衬的予制成型产品—成型炉衬(坩埚)在熔炼生产中的应用技术。

成型炉衬以高纯刚玉Al2O3和电熔镁MgO为基材制成,具有一系列的优点,广泛地适用于熔炼黑色、有色金属及其各类合金。

文章推荐以电动筑炉机采用干法施工安装实现了成型炉衬的快速、可靠安装,并大幅度提高了炉衬的使用寿命,具有广泛的应用前景。

前言中频电磁感应炉具有熔炼速度快、效率高、温度易于控制、环保等突出优点,成为铸造企业生产铸件的主要熔炼设备,但是,中频熔炼电炉炉衬的使用寿命成为影响铸件早期质量及企业效益的难题。

经过多年的生产实践,本公司推出“成型炉衬+电动筑炉机施工”的解决方案,彻底的摈弃了手工捣制炉衬的落后工艺,避免了人为因素的影响。

目前从25KG到5000KG成型炉衬已在国内外数千个铸造企业生产中应用,广泛地适应于熔炼黑色及有色金属及其各类合金,取得了很好的经济效益。

1成型炉衬成型炉衬是指以机械方法制作并实现工业化批量生产的固定尺寸耐火材料的衬体。

它具有体积密度大、强度高、材质好、粒度均匀、成品一致性好等一系列在炉体内捣制炉衬所无法比拟的优势。

成型炉衬采用高纯刚玉Al2O3和电熔镁MgO为主要基材制成。

由于在熔炼过程中形成了镁铝尖晶石或铝镁尖晶石烧结层所以成型炉衬既有优良的热稳定性能、不易受热震开裂又具有优良的耐高温性能、不易受渣化侵蚀的特点。

表1是几种典型的成型炉衬及相应的中频电炉感应线圈尺寸情况。

表1 企鹅牌成型炉衬型号及对应的感应线圈尺寸型号(kg)100 150 250 500 750 1 000 1 500 2 000 3 000 5 000 感应圈尺寸(mm) 320 360 450 560 620 720 770 810 870 1 100 (来源:沈阳恒丰实业有限公司产品目录)成型炉衬的优点如下:(1)安装简便,省时省力。

提高中频感应电炉炉衬寿命的解决方案

提高中频感应电炉炉衬寿命的解决方案一、背景介绍中频感应电炉是一种广泛应用于金属加工和热处理的设备,其炉衬是承受高温和腐蚀的关键部件之一。

然而,由于工作环境的恶劣和长时间的使用,炉衬的寿命往往较短,需要频繁更换,给生产造成了很大的损失。

因此,提高中频感应电炉炉衬寿命成为一个重要的问题。

二、问题分析当前中频感应电炉炉衬的主要问题包括: 1. 高温腐蚀:高温下的化学反应会导致炉衬表面的腐蚀,从而损害其使用寿命; 2. 热疲劳:炉衬在加热和冷却过程中会经历很大的温度变化,容易出现热疲劳裂纹; 3. 磨损:金属材料在高温下的相互摩擦会导致炉衬表面的磨损,加速其老化; 4. 氧化:炉衬表面长期暴露在空气中,容易与氧发生反应,形成氧化层,进一步损害其性能。

三、解决方案为了提高中频感应电炉炉衬的寿命,可以采取以下措施:1. 材料的选择选择高温腐蚀性能较好的材料作为炉衬,例如耐火材料、高温合金等。

这些材料具有良好的耐高温、耐腐蚀和耐磨损性能,能够有效延长炉衬的使用寿命。

2. 耐火涂层的应用在炉衬表面涂覆耐火涂层,可以增加炉衬的抗高温腐蚀和抗热疲劳能力。

耐火涂层能够形成致密的氧化层,阻止金属与氧发生反应,同时能够承受更高的温度变化,减少热疲劳裂纹的产生。

3. 温度控制的优化合理控制中频感应电炉的工作温度,避免温度过高或过低对炉衬造成的损伤。

可以通过改变工作参数、优化电磁场分布等手段,减少炉衬的热应力和热疲劳。

4. 炉衬的定期维护和保养定期对中频感应电炉的炉衬进行维护和保养,包括清理表面积聚的杂质、修补炉衬表面的裂纹、检查耐火涂层的状况等。

及时发现和修复炉衬的问题,能够延长其使用寿命。

四、实施效果与展望通过采取上述措施,可以显著提高中频感应电炉炉衬的寿命,降低更换频率和维护成本,提高生产效率和产品质量。

同时,还能减少废品产生,降低对环境的影响。

然而,目前的解决方案仍然存在一些问题,如耐火涂层的性能和稳定性有待改进,温度控制的精度有待提高等。

如何提高中频炉炉衬寿命的筑炉工艺技术

如何提高中频炉炉衬寿命的筑炉工艺技术一.前言:中频无芯感应炉炉衬的高温性能主要取决于所用耐火材料的物理、化学性能及矿物组成,在原辅材料选定的前提下,烧结工艺是使炉衬获得良好显微组织结构以充分发挥其耐高温性能的的关键工序。

炉衬烧结的致密化程度与耐火材料的化学组成、粒度配比、烧结工艺和烧结温度等因素有关。

我厂通过二十多年的不断摸索和生产试验,总结出了合理的筑炉打结工艺和烘烤烧结工艺,使炉龄大幅度上升,2T中频炉干式打结炉衬的炉龄(经一次中修)高达1157炉次,取得了显着的经济效益。

二.筑炉工艺:筑炉时去掉云母纸。

对筑炉用水晶石英砂进行如下处理:2.2.1手选:主要去除块状物及其它杂质;2.2.2磁选:必须完全去除磁性杂质;2.2.3干式捣打料:必须进行缓慢烘干处理,烘干温度为200℃-300℃,保温4小时以上。

粘结剂的选用:用硼酐(B2O3)代替硼酸(H3BO3)作粘结剂,加入量为%-%。

筑炉材料的选用及配比:2.4.1筑炉材料的选用:应注意,不是所有SiO2≥99%的石英砂均可用作感应炉炉衬材料,重要的是石英晶粒大小,晶粒越粗大,晶格缺陷越少越好,(如水晶石英砂SiO2纯度高,外表洁白、透明。

)炉子容量越大,对晶粒的要求越高。

2.4.2配比:炉衬用石英砂配比:6-8目10%-15%,10-20目25%-30%,20-40目25%-30%,270目25%-30%。

炉衬的打结:炉衬打结质量好坏直接关系到烧结质量。

打结时砂粒粒度分布均匀不会产生偏析,打结后的砂层致密度高,烧结后产生裂纹的几率下降,有利于提高感应炉炉衬使用寿命。

2.5.1干式打结炉衬(以2t中频无芯感应炉为例):线圈绝缘胶泥的应用:2t中频无芯感应炉的感应圈涂覆有绝缘胶泥层。

与感应路通常使用的绝缘材料云母、玻璃丝布等相比,使用线圈绝缘胶泥有如下好处:第一,烘干后,厚度为8-15mm的线圈绝缘胶泥层具有良好的绝缘性能,完全可代替云母和玻璃丝布,充当线圈和炉衬之间的绝缘保护层;胶泥材料的导热系数较高,不必担心相对较厚的胶泥层会影响热面炉衬的三层结。

延长中频感应炉酸性炉衬寿命的措施

烘 炉 阶段 :0 60℃保 温 的 目的是 排 除 炉 衬 中 的 水 分 ;7 5 7℃时硼 酐熔 化 ,与石 英 砂形 成玻 璃 相 , 炉 衬 表 面釉 化 , 成 B石 英砂 到 石英 砂 的第 一 晶度 完 转变 , 体积 膨胀 约 08%。低 温烘 烤 时 , 蒸 气 的逸 .2 水 出速度 不 能太快 , 免沙 砾 中 出现早 期裂 纹 。 避

Ke wo d: u i i g f r a e maei l ,b k n it r g,man e a c a u e ,e tn i gt e f ma e l e y r b l n — u n c t r s a ig sn e i d a n i tn n e me s r s xe d n h u c f i

云母 、 璃丝 布等 绝缘材 料相 比 , 缘胶 泥具 有 导热 玻 绝 系数较 高 ,不 会影 响热 面炉衬 的三层 结构 ; 0 1 0o 8 C 以上 的耐 火 度对 线 圈 提供 一 层 屏 障保 护作 用 : 进 可 行局部 修 补 , 用 寿命长 , 低 了筑炉 成本 。 使 降

・

6 ・

2 1年第 2 00 期

蔺亚琳: 延长中频感应炉酸性炉衬寿 命的 措施

铸 造 设 备 与 工 艺

1 目~ 0目 3 %,0目~ 0目 3 %,7 目 3 % ; 0 2 0 2 4 0 20 0 硼

酸加入 量 1 %~ .%, . 1 6 8 混合 必须 搅拌 均 匀 。

2 打 结 工艺

中频无 芯感 应炉 作 为铸造 生 产 的关键 设备 。 其

附着 水 分 ≤05 . %。硼 酸 在 3 1o时 脱 水 分 解 为硼 0 C

酐 , 反应 式为 : 其

感应电炉筑炉(打结炉衬)方法及注意事项

感应电炉筑炉(打结炉衬)⽅法及注意事项感应电炉筑炉(打结炉衬)⽅法及注意事项1、合理选择炉衬材料筑炉应选择相对最合适,膨胀系数⼩,受热稳定的优质炉衬材料。

炉衬材料有硅砂、镁砂、铬砂等,其企业型号为:TX-3耐⽕度﹥1800℃,适应⾼锰钢、合⾦钢;TX-4耐⽕度﹥2000℃,适应不锈钢、镍铬合⾦钢;TX-5耐⽕度﹥2000℃,适应铸钢、不锈钢及特殊钢;TX-6耐⽕度﹥1800℃,适应铸钢、铸铁、灰铸铁、球墨铸铁。

2、坩埚打结厚度坩埚打结厚度要适当,坩埚炉衬厚度若不⾜,则散热严重,熱损增加,厚度过⼤则不利于磁场耦合,电效率及功率因数随之下降。

1.5吨感应炉炉底厚度220mm左右,炉壁87—117mm左右。

3、砂配⽐(酸性炉)1#砂——17% 2#砂——23%4#砂——30% ⽯英粉——30%硼酸(或⽆⽔硼酐)——1.7%(炉⼝——3.5%)清⽔适量。

烧结剂要准确称量,严防结块硼酸加⼊。

烧结剂使⽤得当能使烧结层、过渡层、松散层各约占炉衬厚度三分之⼀。

烧结剂⽤量过⼤,会形成较厚的烧结层,减薄松散层,增加电炉的热损失,降低炉衬材料的耐⽕度,影响使⽤可靠性;烧结剂⽤量过少,则形成的烧结层太薄,炉衬抵抗不了⾦属液的冲刷与侵蚀,炉龄⼤⼤缩短。

4、安放坩埚模安放坩埚模应使模中⼼严格固定在感应器的中⼼轴线上,以保证坩埚壁厚尽可能均匀,⼀般可采⽤⽊楔固定。

为防⽌在打结炉衬时坩埚模松动,应在模内放⼀些铁块;为便于取出坩埚模,炉衬打结到⼀半时可先轻轻转动⼀下坩埚模,但千万注意不能碰伤刚打实的部分。

5、打结坩埚炉衬炉衬捣打要坚实,打结⼯具钢叉、平锤、钢铲要保管好。

打结炉衬时应将炉体外壳底部与地基之间垫平、垫实,以防外壳损坏。

打结时采⽤薄加料⽅式,分层打结法。

1)打结坩埚底通常坩埚底第⼀层铺料⾼度约80—100mm,以后每层40—50mm,最后应⾼出炉底20—30mm,加料时尽量低位倾料,并且料分散均匀铺开,不要成堆,以免料的⼤⼩颗粒分开。

浅论提高中频炉使用寿命筑炉工艺

浅论提高中频炉使用寿命筑炉工艺良好的筑炉工艺和成熟的操作是中频炉炉衬使用寿命的保障。

中频炉炉衬的使用寿命也受到耐火材料的物理和化学性能的稳定性的影响,而炉衬耐高温的性能也受到了烧结工艺的影响,烧结工艺良好,是提高炉衬耐高温性能的关键程序。

为了更好的提高炉衬的耐使用度,我们对筑炉工艺进行了多次的重复性实验,并且总结出了完整的方案。

标签:中频炉;炉衬材料选用;筑炉工艺;熔炼操作1 炉衬材料的选用(1)线圈胶泥:线圈胶泥采用白钢玉砂、粉为基础,加入适量水性硬性添加剂、活性剂、可塑剂等结合而成,其作用主要是在穿炉时保护线圈不受铁水熔蚀而发生危险。

(2)炉衬砂:采用F-155A酸性炉衬耐火材料,这种材料采用高纯微晶石英砂、粉,加入高温烧结剂和矿化剂混合而成。

(3)炉领材料:选用40-70目造型用擦洗砂,加入适量粘土和水玻璃混合均匀后做炉领材料。

2 筑炉工艺(1)铺设耐火材料:在清理烘烤后的炉膛内用先下后上的顺序铺好两层石棉布,铺设结束后,电工对炉体进行安全检查并做一次报警检查。

(2)炉底打结:在炉底铺一层干炉衬砂,厚度约100~200mm,筑炉机用加长杆装固定叉,操作者在炉台上用筑炉机从炉膛边缘向中心螺旋捣固,第一遍捣固时振动每个点振动时间约为3~5秒,以避免捣固叉插入过深损坏炉体,同时避免局部过紧造成炉衬砂在遇热时膨胀不均匀而造成裂纹。

在捣固过程中捣固叉必须匀速移动,以避免炉衬砂硬度不均匀;以后每层散砂厚度约为60mm~100mm,最后应高出炉底10~30mm,换捣固平锤将炉膛底锤实刮平,刮平过程中应用水平尺找平炉底。

(3)炉衬打结:装入坩埚模,坩埚模要与感应线圈保持最后的同心度,放正后用锲木锲紧固定,以免造成炉壁厚度不均匀,降低炉衬的寿命;炉衬厚度按表5要求确定为:底部厚度100~110为mm;炉壁上部厚度90~100mm;筑炉机换平铲将已打实的炉底铲松约20~30mm,以免炉壁与炉底分层连接不牢固,使炉衬产生横向裂纹;向炉膛内均匀加入干炉衬砂,厚度约150~200mm,用工具将炉衬砂扒平,筑炉机换捣固叉由感应圈螺旋向胎膜逐渐捣固,每层捣固时间8~10分钟。

中频感应电炉的酸性炉衬材料及其筑炉方法

中频感应电炉的酸性炉衬材料及其筑炉方法酸性炉衬材料主要由耐火砖和耐火浇注料组成。

耐火砖是一种特殊的

陶瓷材料,具有优异的耐高温性能和耐化学腐蚀性能。

耐火砖的主要成分

是氧化硅和氧化铝,可以抵抗高温和酸性气体的腐蚀。

耐火浇注料是由耐

火骨料、粘合剂和添加剂组成的一种特殊浇注材料,具有很好的耐火性能

和耐化学侵蚀性能。

在筑炉方法方面,一般分为烧结砖和浇注料两种。

烧结砖法是将耐火砖切割成两块半球形,然后将其焊接在炉膛内壁上。

具体步骤如下:

1.清洁炉膛内壁,确保没有杂质。

2.将半球形烧结砖放置在炉膛内,并合理安装焊接装置。

3.进行烧结,使用高温等离子弧焊等方法将砖与内壁焊接紧密。

4.检查焊接情况,确保砖与内壁的紧密度。

浇注料法是利用耐火浇注料将炉膛内壁完全覆盖。

具体步骤如下:

1.清洁炉膛内壁,确保没有杂质。

2.选用耐火浇注料,按照配比要求将浇注料与水充分搅拌均匀。

3.将浇注料倒入炉膛内,使用振动器震动,以去除气泡和空隙。

4.使用刮板或抹刀将浇注料压实,保证其完全填充炉膛内壁。

5.等待浇注料干燥和固化,通常需要一定的时间。

总结起来,中频感应电炉的酸性炉衬材料主要包括耐火砖和耐火浇注料,而筑炉方法则有烧结砖法和浇注料法两种。

筑炉过程需要严格按照规范进行操作,以确保炉膛内壁的耐火性能和耐腐蚀性能。

同时,定期的维护保养也是保证炉膛使用寿命和炉效率的重要措施。

中频感应电炉的酸性炉衬材料及其筑炉方法

中频感应电炉的酸性炉衬材料及其筑炉方法来源:广搜网 本站原创公益为中国网民提供数字化信息发布日期:2013-8-16 16:12:29发明人:赵义锋吴钧喻光远刘宇(摘要:本发明涉及一种中频感应电炉的酸性炉衬材料及其筑炉方法,炉体衬料组份按质量份数比为石英砂与硼酸的配比100 ∶ 0.8-1.3 ;石英砂按质量百分比为粒度3-5 目的5-11%石英砂、粒度大于5-10 目的18-22%石英砂、粒度大于10-20 目的20-30%石英砂、粒度大于20-40 目的10-20%石英砂以及粒度大于40-70 目的5-11%石英砂和粒度在270 目的25-30%石英砂;炉领与炉嘴材料组份包括粒度6-10 目的5-20%的石英砂、粒度大于10-20 目30-50%的石英砂以及30-50%的耐火泥和4-7%的水玻璃。

本发明通过改进炉衬材料和筑炉工艺,能提高使酸性炉衬有效使用寿命,缩短烘炉时间。

)炉嘴材料,所述炉体衬料组份包括石英砂和硼酸,石英砂与硼酸的配比按质量份数比100 ∶ 0.8-1.3 ;所述的石英砂按质量百分比,包括粒度为3-5 目的5-11%石英砂、粒度为大于5-10 目的18-22%石英砂、粒度为大于10-20 目的20-30%石英砂、粒度为大于20-40目的10-20%石英砂以及粒度大于40-70 目的5-11%石英砂和粒度在270 目的25-30%石英砂;所述的炉领与炉嘴材料组份按质量百分比,包括粒度为6-10 目的5-20%的石英砂、粒度大于10-20 目30-50%的石英砂以及30-50%的耐火泥和4-7%的水玻璃。

2. 根据权利要求1 所述的中频感应电炉的酸性炉材料,其特征在于:所述炉体衬料的石英砂包括粒度为4 目的7-9%石英砂、粒度为7-9 目的19-21%石英砂、粒度为12-18 目23-27%的石英砂以及粒度在25-35 目的12-16%石英砂和粒度在50-60 目的7-9%石英砂以及粒度在270 目的26-28%石英砂。

中频感应电炉的酸性炉衬材料及其筑炉方法

中频感应电炉的酸性炉衬材料及其筑炉方法中频感应电炉是一种广泛应用于金属加热和熔化的热处理设备。

在使用中频感应电炉进行金属加热和熔化时,酸性炉衬材料被广泛使用。

酸性炉衬材料具有耐热、抗侵蚀、导热性好等优点,能够满足金属工艺加热和熔化的需求。

常见的酸性炉衬材料有耐热黏土、金属氧化物、硅砂等。

耐热黏土主要是指具有耐高温、不易变形、不易破裂的黏土,如高铝黏土、火耐石等。

金属氧化物主要包括氧化铝、氧化镁等,其具有较高的熔点和热震稳定性。

硅砂是一种常见的酸性炉衬材料,其主要成分是二氧化硅,具有较高的耐高温性能和导热性能。

筑炉方法是指将酸性炉衬材料按照一定的方法和工艺进行砌筑,以满足炉膛的使用要求。

首先,在进行酸性炉衬材料砌筑之前,需要对炉膛进行清理和处理,确保炉膛的平整和干燥。

然后,根据炉膛的结构和尺寸设计,制作炉墙、炉顶、炉底等各个部位的炉衬形状和尺寸。

接下来,选择适当的酸性炉衬材料,将其按照一定比例进行配制,加水搅拌均匀,将其制成炉衬浆料。

将炉衬浆料倒入模具中,用手或工具将其压实,形成炉衬块。

待炉衬块变硬后,进行炉衬材料的砌筑。

在砌筑酸性炉衬材料时,需根据炉膛的结构和要求进行先后安装。

通常情况下,首先砌筑炉底,然后砌筑炉墙,并注意炉膛的密封性。

最后砌筑炉顶,确保整个炉膛的完整。

在砌筑过程中,需要注意炉衬材料的密实程度和连接性。

炉衬材料层之间要留有一定缝隙,以避免热膨胀引起的破裂。

同时,根据炉膛的使用情况和金属工艺加热要求,可以增加一定的隔热层,以提高炉内温度和热效率。

总之,酸性炉衬材料的选择和筑炉方法是中频感应电炉正常运行的重要环节。

合理选择酸性炉衬材料,采用科学的筑炉方法,可以提高中频感应电炉的工作效率和使用寿命,满足金属加热和熔化的需求。

感应电炉熔炼工艺

感应电炉熔炼工艺1.打结坩埚1.1材料酸性炉衬:用于碳钢熔炼。

石英砂(20/40)40%、石英砂(50/100)60%、硼酸1.5~2% (外加) 、水2% (外加)。

石英砂应磁选,去除铁磁性物质。

碱性炉衬:用于合金钢熔炼。

镁砂(过4×4 mm筛)96%、耐火粘土(过100号筛)2%、硼酸(过40号筛)2%、水3~4% (外加)。

镁砂应磁选,去除铁磁性物质。

炉领材料粒度应较细些,并加入适量水玻璃作粘结剂。

1.2搪制和烧结准备:检查感应圈不漏水后,在各圈缝隙内填满由石英砂(50/100)50%、石棉粉30%、耐火粘土(过100号筛)20%配制的绝缘材料,自然干燥或低温烘烤。

搪制:在感应圈内壁和底部放置石棉板,将混合好的炉衬材料分批(每批30~40 mm)填入捣实炉底;放置好坩埚胎模,分批填入炉衬材料捣实炉壁,壁厚应一致,紧实度应一致,应无分层现象。

最后制作炉领。

干燥:自然干燥一昼夜后,在200~400℃下烘烤8~10小时。

烧结:在坩埚内装入石墨电极,分级送电加热,高温烘烤3~4小时。

检验如无裂纹,装入金属料,逐渐加大功率,使金属熔化,金属液必须装满坩埚,否则坩埚将因上下温度不均而开裂。

烧结好的坩埚,内层为整体呈釉状的坚硬烧结层;外层没有烧结成实体的缓冲层。

2.炉料2.1金属炉料酸性炉衬用酸性熔剂:碎玻璃、石英砂。

碱性炉衬用碱性熔剂:石灰、镁砂、荧石、三氧化二铝。

装料前,清除坩埚内残渣残钢,检查炉衬,修补严重侵蚀部分。

在炉底装入占炉料重1%的熔剂;难熔的、大块的料装在靠近炉壁处和下部;大块料的间隙中要填入小块料;小块料装在上部;长棒形料要竖直装入,下紧上松,装料不能超过感应圈上沿,以免架桥;易氧化成分最后加入。

镍:装料时加入;铬:装在炉底,以减少烧损;钨、钼:块度要小,烤热,钢水熔化后加入;硅、锰:钢水脱氧前加入;钒、铝、钛、硼:在钢水脱氧后,脱氧良好的情况下按次序加入,当钒加入量极少时在铝、钛之后加入,加入铝、钛之前要停电降温。

提高铸造电炉坩埚使用寿命的措施

感应电炉炉衬的使用寿命影响着炉龄,而炉龄的长短直接影响着炉子的生产率、生产成本、生产周期等,因此如何延长炉衬的使用寿命,是需要着力思考的问题。

一、炉衬材料对炉龄的影响选择炉衬材料必须要与熔炼的金属材质性能相对应,还要考虑其价格。

采用石英砂+2%硼酸作炉衬来熔炼高铭铸铁、中低合金铸钢和高合金耐热铸钢。

实践证明,由于炉衬烧结后的SiO2为主炉壁,其强度偏低,难以承受金属液的静压力、热侵蚀和加料造成的冲击,炉衬极易在早期失效;另外,出金属液的温度及熔炼保温温度与石英砂的耐火度不能相适应,使得炉衬容易受侵蚀剥落,炉龄仅有20炉次。

采用50%冶金镁砂+50%电熔镁砂+2%硼酸混合打结作炉衬,其耐高温侵蚀性能好,但抗急冷急热能力差,膨胀收缩大,容易产生裂纹引起穿炉,炉龄一般在40炉次左右。

采用厂家生产的镁砂定型炉胆,使捣打和烘炉烧结方便,因其经高压压制,致密度高,耐冲击、侵蚀性能较佳。

但使用时,炉衬容易产生龟裂剂各种横、竖裂纹,在间隙断续开炉时更为突出。

出现裂纹后,较难进行修补,一般炉龄在50炉次左右。

采用镁铝尖晶石料捣打炉衬,平均炉龄可达120~150炉次或更长。

以W(Al203)为8505%、W(MgO)为14%、其他材料为0.5%捣打烧结炉衬,适用于熔化碳钢、合金铸铁、铸铁;以W(Al203)为75.5%、W(MgO)为22%、其他材料为2.5%捣打烧结炉衬,适用于熔化不锈钢、低合金钢、低碳钢剂碱性铁合金;以W(AI2O3)为83.5%,W(MgO)为13.5%、其他材料为3%捣打烧结炉衬,适用于熔化中性和碱性金属。

AI2O3、MgO料的质量直接影响炉龄,以中刚玉、电熔镁砂为佳,用镁铝尖晶石、铝镁尖晶石的炉料捣打烧结炉衬,炉龄一样。

二、筑炉的打结工艺影响选定炉料之后,决定干式或湿式捣打、炉料种类、块度组成、黏结剂、助熔剂等,然后确定捣打工艺。

(1)筑炉工具常用筑炉捣打、耙平、力口料、抹匀的工具有杵耙(平耙、齿耙)、撬、馒刀、锤(带柄,长短大小视操作方便),勿用铁(钢)质工具,用木质、石质工具,主要是为了不使铁质屑粒和器物混入炉料。

电炉炉衬修筑与使用工艺

电炉炉衬修筑与使用工艺感应电炉坩埚的使用寿命是每一个铸造工作者追求的目标,对企业也将有重大意义。

影响电炉坩埚的使用寿命主要有炉衬耐火材料、铺炉工艺、筑炉工艺、烘炉工艺和使用工艺等方面,下面分别加以介绍。

一、炉衬耐火材料炉衬耐火材料质量及其性能的好坏对炉子的使用寿命起到根本的作用。

1)筑炉耐火材料要有良好的性能。

要求耐火材料具有相当高的耐火度,抵抗高温热负荷作用,不软化,不熔融;具有高的体积稳定性,抵抗高温热负荷作用,体积不收缩和仅有均匀膨胀;具有相当高的常温强度和高温热态强度,高的荷重软化温度,在高温热负荷和重负荷的共同作用下,不丧失强度,不发生蠕变和坍塌;具有好的耐热震性,抵抗温度急剧变化,不开裂,不剥落;具有良好的抗渣性。

2)耐火材料的成分。

耐火材料中的杂质,在高温下能形成低熔点的化合物,从而降低了耐火材料的耐火度。

随着耐火材料中杂质含量的增加,耐火度降低,坩埚的使用寿命下降。

因此,炉衬砂中要保证石英含量,严格控制杂质成分,车间对炉衬砂成分控制如下:ω(SiO2)≥98.0%;ω(Al2O3)≤0.5%;ω(Fe2O3)≤0.5%;ω(TiO2)≤0.05%;ω(H2O)≤0.5%。

3)耐火材料粒度配比。

耐火材料合理的粒度配比,可以在筑炉过程中容易形成密度高的耐火层,在使用过程不易出现缺陷。

耐火材料粗、中、细3种粒度配比不当将会降低使用寿命,车间使用的耐火材料为专业厂家提供,粗细配比如下:3.35mm~5mm、0.85mm~1.70mm、0.1mm~0.85mm、0.1mm以下的比例分别为17%、33%、20%、30%。

二、铺炉工艺铺炉质量对炉子的寿命和安全有着重要的意义。

铺炉时先检查线圈是否有损伤,如有,则在损伤部位涂刷绝缘漆,将其修复;再用水玻璃拌耐火泥修平炉墙,并将炉墙及炉底清理干净;依次铺设事先按尺寸剪好的云母板、报警不锈钢网、石棉布;用铜芯线接好报警不锈钢网穿出炉子线圈外,再用三个涨圈在铺好石棉布的炉子炉墙下、中、顶部涨紧;铺好的炉子,应盖好,避免杂物落入其中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验的目的与材料

实验的目的 当炉衬侵蚀需要大修时,炉衬制作采用炉内捣

的是硅砂。对捣筑酸性炉衬用硅砂作耐火材料除 进行精选外,还需进行如下品质要求:化学成分的 要求是Si02含量96%~99.5%,杂质Fe203<0.5%、 CaO<0.25%、A1203<0.2%、H20<O.5%;其粒度要求见 表l【2】。

文献标识码:B

文章编号:1001—6988(2008)01.0038。03

Ramming

Technology of hnproVing Acid Lilling Life of the Induction

CrucibIe Furnace

CHEN Yu-ping

(形妣i如s疵ufe矿扎c危加Zogy,形眦i 214121,C九in口)

为使炉衬石英晶变彻底,炉衬的烧结温度须高

于炉子实际使用温度50℃许,升温的规范须和石英 晶变相适应。生产中应遵循低温缓慢烘烤,高温满炉

2实验方法与要求

2.1炉衬的打结工艺 打结使用的工具应清洁齐全。坩埚铁模下部锥 形部位不得存有锐角或凹凸或生锈,焊接处应磨光。 炉衬打结质量好坏直接关系到烧结质量。打结时砂 粒粒度分布均匀不会产生偏析,打结后的砂层致密 度高.烧结后产生裂纹的几率下降,有利于提高感应 炉炉衬使用寿命。修筑炉衬时,先在感应圈内放置 玻璃丝布与石棉纸板等绝缘与绝热材料,然后捣炉 底。并在捣成的炉底上放置坩埚铁模,再逐层捣实坩 埚壁。用干捣法打结成的炉衬,经过烘炉与烧结后, 取出坩埚铁模才能用于熔化。 2.1.1干式打结炉衬 干式打结炉衬筑炉方法在感应电炉应用最 广。干式打结炉衬前,首先在炉子感应线圈绝缘层 内铺设一层石棉板和一层玻璃丝布,铺设时除手工 平整压实各层材料外,还要用弹簧圈上下绷紧,捣固

1.2.3配制方法

硅砂中的石英具有较复杂的晶态转变,烘烤与 烧结的目的是为了使得炉衬的烧结层石英晶态转变 进行得彻底,使炉衬具有较高的强度和耐蚀性,这对 炉衬的寿命起决定性影响。

将硅砂与硼酸充分干混,不加湿润剂,避免水汽 对绝缘器件和炉衬耐火度的影响,与此同时坩埚铁 模周围均匀设置直径为2~3 mm的排气孔,以缩短 炉衬的烘炉时间。

万方数据

材料与施工:提高坩埚式感应电炉酸性炉衬寿命的筑炉工艺

层厚度不足,使用寿命明显降低。以60℃/ll升温速

度,将铁液过热至1

500~1

下降,有利于提高感应炉炉衬使用寿命。 (4)烘烤与烧结是为了使炉衬具有较高的强度 和耐蚀性,这对炉衬的寿命起决定性影响。

参考文献:

【1】张武城.铸造熔炼技术【M】.北京:机械工业出版社,2005.

4结语

近年来,我国已在较短的时间内兴建大批大、中 型回转窑生产线。在今后较短的时间内,仍将建设 相当数量的2 量的10

000 500~5 000

【7】

Evaluation of dEmlage caused in bdcks by condensed alkmi salts in cementmtaly kilns嘲.Fuel and Energy

550℃,随炉降温到出铁

温度时再出铁。工艺目的是为了使炉衬壁烧结形成 一定厚度致密层。

3结论

为提高炉衬的寿命,除保证烘烤和烧结工艺一 般分为烘烤、半烧结、完全烧结3个阶段外。还应注 意平时的操作,筑炉是选用优质干净的筑炉材料。合 理配比,精心打结,科学烘烤与烧结规范,严格操作 工艺。 (1)当炉衬侵蚀需要大修时,炉衬制作采用炉内 捣筑整体式炉衬的工艺方法。 (2)炉衬材料由耐火材料、黏结剂按比例混合而 组成干式打结料。合理选材、恰当的比例、正确的工 艺是提高生产效率的保证。 (3)炉衬打结质量好坏直接关系到烧结质量。 打结成的炉衬,经过烘炉与烧结后,产生裂纹的几率

硼酸加入前须经30或40目筛网过筛,以免较大颗 粒混入造成局部黏结剂含量过高,确保炉衬材料混 合均匀问。

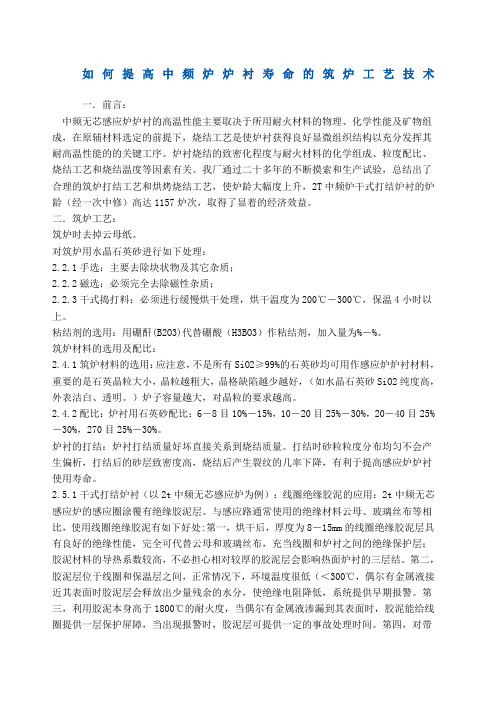

表2黏结剂加入量与熔炼温度的关系

料,布料均匀,填料厚度不大于60 mm,逐层打结15 min(人工打结),直至与感应圈上缘平齐。在打结完 后坩埚铁模不取出,烘干和烧结时起感应加热作用。 2.2烘烤与烧结规范

表1硅砂粒度要求

筑整体式炉衬的方、法【”。通过实验获得炉衬烧结的 致密化程度与耐火材料的化学组成、粒度配比、烧结 工艺和烧结温度等因素有关,从而为实验单位的生

收稿日期:2007—男,副教授,主要从事耐火材料的

研究和应用工作. 38

万方数据

工业炉

硅砂用作酸性炉衬的耐火材料,重要的是石 英晶粒大小即粒度.晶粒越粗大,晶格缺陷越少越 好嘲。由表1可知:炉子炉衬的捣筑材料的粒度要比 炉领的捣筑材料的粒度大得多:有时为了提高炉领 部位的表面光洁程度,减少炉衬产生裂纹的倾向【4l, 采用硅石粉加10%水玻璃(密度为1.29~1.31 g,cm3) 混合物捣筑。 1.2.2黏结剂 为了改善炉衬的烧结性能,采用无水硼酸 (H,BO,)作黏结剂嘲,加入量与熔炼的温度有关,一 般为0.4%~1.5%.不加湿润剂,生产时用量见表2。 其成分要求为B203>98%、H20<O.5%,粒度≤0.5

1995.

4课题来源于财政部教育部国家示范性职业院校建设任 务书(编号06—09)

(上接第37页) (3)上过渡带该带窑皮不稳,要求窑衬抵抗气 氛变化能力好、热震稳定性好、导热系数小、耐磨.通 常采用镁铝尖晶石砖、硅莫砖等: (4)烧成带 该带温度高,化学反应激烈,要求

洛阳工业高等专科学校学报.2004(2):32—34. 【2】范咏,谢杰华,罗华明,等.高性能耐火浇注料新品种[J】.耐火材

保温13~15 h.以100℃/11升温至1 250℃,保温3.

5

h,必须控制升温速度.防止产生裂纹。保温结束

300。1

后,倒入1

400℃的低碳铁液进行烧结。这阶

段升温的目的是使炉衬壁初步烧结【8】。 (3)完全烧结阶段 高温烧结时,坩埚的烧结结

构是提高其使用寿命的基础【9】。烧结温度不同,烧结

39

Abstract:High temperature pends

on

ped.o咖ance

of aci d lining of tlle induction crucible

fumace majnly de—

the

physical and chemical propenies and mineral composition of refractory used.Raw materials

t/d级回转窑生产线和少

t/d生产线【12】,充分认识水泥和耐火材

料的发展形势.在发展水泥工业的同时.发展具有我 国特色的水泥窑用耐火材料。

and缸t—

ting technology of mmmed lining rises the fumace life signi6cantly.

Key words:induct;on fumace;lining material;ramming technology;refhctory;drying

烧结的原则,烘烤和烧结工艺一般分为烘烤、半烧 结、完全烧结3个阶段: (1)烘烤阶段以25℃/ll的速度将坩埚铁模加 热至600 qC后保温2 h,其目的是为了防止晶变速 度太快而产生裂纹:继续以50℃/}l的速度将坩埚 模加热至1

000

cC,保温2 h。空载供电烘烤,使得坩

埚铁模逐渐升温,但铁模既不熔化也不软化同,使用 的目的是彻底排除硅砂炉衬混料中的水分,达到炉 衬上下温度基本均匀。烘烤后取出坩埚模。 (2)半烧结阶段 以50℃/}l升温至l 150℃,

建材,2003(1):38卅0.

【5】江东亮,李士龙.中国材料工程大典(第9卷)[M】.北京:化学工业 出版社.2006. [6】徐延庆,叶国田.水泥回转窑用含Zm:耐火材料[J].耐火材料, 2003(2):105—107.

砖衬的导热系数小、耐磨、抗热震,可采用抗剥落耐磨砖: (6)窑口部位采用抗热震的浇注料。

料,2003(5):3941.

【3】水泥回转窑及其耐火材料内衬[J].国内外耐火材料,2005,4

(30):22—26.

砖衬抗熟料侵蚀、抗SO,、CO:能力强,可采用镁铁尖 晶石砖、低铬方镁石复合尖晶石砖等: (5)卸料带 该带窑皮不稳,温度波动较大,要求

[4]章道运,孙露霞.大型干法水泥窑用碱性砖的开发与应用【J】.河南

[2】陈玉平.精铸感应电炉熔炼工艺规程【S】.无锡市志成生化设备工 程有限公司精铸分公司受控技术文件。2003. 【3】梁光泽.实型铸造【M】.上海:上海科技出版社,1990. 【4]黄天佑.铸造手册(第4卷)【M】.北京:机械工业出版社,2003. [5】中国机械工程学会铸造分会编.铸造手册(第6卷)【M】.北京:机 械工业出版社.2003. 【6】郭玉社.无芯感应电炉酸性干式打制炉衬及其应用与维护【J】.机 械工人(热加工),2007(2):15一18. [7】陆文华.铸造合金及其熔炼【M】.北京:机械工业出版社,2002. 【8]姜不居.熔模铸造手船【M】■£京:机械工业出版社,2000. 【9】董秀琦.低压及压差铸造理论与实践[M】.北京:兵器工业出版社,

对感应电炉而言.炉壁的工作条件十分恶劣。 坩埚式工频感应炉酸性炉衬的高温性能主要取决于 所用耐火材料的物理、化学性能及矿物组成。本文 围绕坩埚式感应炉的干式打制炉衬筑炉工艺实验, 探究工频感应电炉大修时炉衬材料的组成、炉衬的 打结工艺、炉衬烘烤与烧结规范。

1

1.1

产技术标准制(修)定提高依据。 1.2炉衬材料的组成 炉衬材料由耐火材料、黏结剂按比例混合而组 成干式打结料。酸性炉衬选用硅砂和硼酸的打结料. 可适应各种容量的炉子。合理选材、恰当的比例、正 确的工艺是提高生产效率的保证。 1.2.1耐火材料 硅砂属酸性材料,酸性炉衬生产中应有最多

Abstracts,2001,1(42):57.

【8】冯运生,范泳,陶贵华,等.水泥窑固废处理对耐火材料的影响 及对策【J】.耐火材料,2007,4l(增刊):283—288. 【9]高振昕,平增福,张战营.耐火材料显微结构【M】.北京:冶金工业 出版社.2002:203—207. [10】徐平坤,魏国钊.耐火材料新工艺技术【M】.北京.冶金工业出版 社.2005. 【1l】孙成林.水泥回转窑耐火材料的配置叨.中国水泥,2004(6):49.