有限元模拟在板材轧制中的应用

基于Marc的板材轧制三维变形有限元分析及研究

在参 考 大 量国内外有关文献的基础上,本文采用弹塑性大变形有限元法,以板带轧 制过程为研究对象,建立了板带轧制有限元仿真模型,在进行轧制过程运动分析、辊型 和板形理论分析以及轧制负荷计算的同时,成功实现了对板带轧制过程的三维变形模 拟,分析了轧件单独变形、轧件与轧辊祸合变形等情况,研究并讨论了板材在车饰」过程 中的变形机理及相应的力能参数,以在虚拟环境中再现实际的生产过程。

}Jst}。期: ,三 W 签名:

。山

导师签名:

'200了‘3.2

北 京科技 大学硕 士学位 论文

引言

钢铁 工 业 作为基础工业,在国民经济中占有重要的地位。往往从一个国家钢铁 工业的发展状况就可粗略的衡量其工业水平甚至是经济发展水平。钢铁工业的发 展,与一个国家的各行各业密切相关,是影响一国综合国力的重要因素之一。尤其 对我国工业、农业、国防、科技四个现代化的实现发挥着举足轻重的作用。

Th eF EM analysiss oftwareM arci su sedt os imulateth ero llingp rocessin t hep aper,an d allth eco mponentm odelsof th ero llingp rocessare p redigestedr easonablyto fo undth em odels accurately

本论 文 的 目的是利用有限元理论建立三维实体有限元模型对板材的轧制过程进 行仿 真研究。使用先进的弹塑性大变形有限单元法分析软件 Marc进行模拟分析。重 点利 用计算机动态仿真手段,研究并讨论板材的变形机理及相应的力能参数。论文 在进 行轧制过程运动分析、辊型和板形理论分析以及轧制负荷计算的同时,建立了 三维 实体有限元模型并对轧制过程进行各种仿真研究。以在虚拟环境中再现实际的

有限元模拟在材料加工中的应用

有限元模拟在材料加工中的应用有限元模拟在材料加工中的应用1 有限元法应用的理论和方法1.1应用理论有限元分析是把一个连续的、具有无限多自由度的整体划分成有限个自由度的单元集合体,通过对单元求解实现对整个连续体数值逼近,是伴随着计算机的发展而产生的一种有效的数值计算方法,广泛应用于冶金、机械、航空、国防等领域。

在钢铁轧制变形过程中应用有限元分析,不仅能得出金属塑性变形的规律,而且还能得出金属的应力、应变分布规律,是研究金属轧制过程的一种有效方法。

随着数值分析方法的逐步完善,尤其是计算机运算速度的飞速发展,整个计算系统用于求解运算的时间越来越少,而准备数值模型和处理计算结果的时间占整个分析工程的比例越来越高。

1.2有限元法的基本思路有限元法的基本思路可以归结为:将连续系统分割成有限个分区或单元,对每个单元提出一个近似解,再将所有单元按标准方法加以组合,从而形成原有系统的一个数值近似系统,也就是形成相应的数值模型。

2 有限元法在材料加工中的实例分析2.1降低H型钢残余热应力的三维有限元仿真分析背景近年来,随着我国社会经济建设的快速发展和国内钢结构市场的蓬勃兴起,环境保护的法律法规逐步健全, H型钢作为一种经济断面型钢,已经被广泛地应用于国民经济建设的各个领域[1]。

国内H型钢的需求量正日益增加,特别是大型H型钢生产线在最近几年已建成多条。

随着对H型钢研究的不断深入,残余应力的问题相应的突出出来。

特别是大型、小腰腿厚度比的H型钢。

H型钢断面复杂,钢材断面特别是腰厚与腿厚不一致,轧制过程中由于受自身与外界环境的热交换等因素的影响,其温度分布很不均匀。

在冷却过程中腰部由于比翼缘薄会先冷却,而翼缘部分冷却较慢。

在温度差的作用下,在钢材内部形成很大的热应力,严重时会造成腰部或腿部波浪、钢材纵向弯曲等现象。

相应的控制热轧大型H型钢残余应力的研究正在逐步展开。

目前国内对H型钢残余应力的研究主要是从变形不均匀的角度出发,往往忽视了温度不均匀导致的残余热应力部分[2]。

有限元法在板材热轧中的应用

有限元法在板材热轧中的应用摘要:咬入角就是能够比较深刻的影响坯料正常的轧制出优质材料的因素。

采用有限元的方法就是要对板材的热轧进行良好的控制。

有限元法主要就是利用有限元的理论来建立一个板材热轧的模型。

在这个过程中主要就是分析在轧制中的变形区的温度场的分布和变化的情况,另外就是在金属流动的过程中对其变形的影响。

关键词:有限元板材热轧热力耦合轧制力在板材实际的轧制的过程中就会出现轧件不能够被顺利的咬入的现象,这就导致了轧制的过程会停止。

以及要入的角不合理就会引起板材的塑性,使其变形,造成不均匀的现象。

这样不仅仅会降低板材的生产效率,并且对起产品也会存在一定的质量问题。

这就是因为在咬入的过程中轧制并不是一个很稳定的过程,在咬入的过程,在变形区中很多相关的数据都会发生变化。

在咬入的过程中最合理的角度就是15°~20°左右。

1 理论模型的建立1.1 热力耦合的有限元方法的基本构造采用比较新的;拉格朗日定理,来研究板材热轧的过程,和在操作的过程中所遇到的问题的研究。

1.2 金属成型的过程中的模拟条件的确定1.2.1 轧制的参数在设计中需要按照设计所需要的数据来进行轧制参数的设计。

然后来选取研究的对象。

1.2.2 边界条件和材料的相关的参数轧件在变形的时候温度主要就是需要收到接触的热来传导的,与环境之间的热对流和辐射还有外界冷却水的降温,还有轧件塑性变形等等影响,接触热传导的一般都是会影响到轧件的表面层的温度分布的。

在一般的操作施工中,稳定的轧制时的温度大约是150左右,在轧件之间的接触热传递的系数的影响关系是比较小的,其等效热交换系数取0.015kW/m2k,20℃冷却水与轧件间的热传导系数取0.6W/mk,塑性变形热、摩擦生热结合考虑其有效转化系数取0.9。

1.2.3 初始的条件板材在开轧之后的温度大约是1000℃左右,平时的环境温度大约是20℃左右。

1.3 材料设备的计算模拟的坯料的钢种主要就是需要采用双线性的材料模型来进行操作。

宽厚板轧制过程有限元模拟分析

宽厚板轧制过程有限元模拟分析王立萍;李鸿;李鹏采;丁德欣【摘要】Rolls and plates of 5500mm rolling mill of Anshan Iron and Steel Group are modeledbased on LS-DYNA module platform of ANSYS software.By setting biting speed of plate,the angular veloc-ity of roller and rolling reduction as well as other initial conditions,dynamic simulation for four groups withdifferent width of a singe-pass rolling process is carried out well as single-pass rolling process withthree groups different rolling reduction being applied.A nd then the stresses and strains as well as the con-vexity changes of the plate ofter rolling are analyzed.Finally,the accuracy ofanalytical results is verified bycomparing the simulation results with the actual field data of plate rolling,which results are important bothin theoretical significance and trpplication for improving the quality and accuracy of heavy plate.%以大型ANSYS软件中的LS-DYNA模块为平台,对鞍钢5500mm轧机轧辊和板带进行建模.通过设置板带的咬入速度、轧辊的角速度、压下量等初始条件,动态模拟四组不同板宽的单道次轧制过程和施加三组不同压下量的单道次轧制过程,进而分析宽厚板轧制过程中的应力、应变以及板带轧后凸度的变化情况.最后,把模拟结果与现场板带轧制实际数据进行比较,验证分析结果的准确性.分析结果对提高宽厚板产品的质量和精度都具有重要的理论意义和应用价值.【期刊名称】《机械设计与制造》【年(卷),期】2011(000)008【总页数】3页(P213-215)【关键词】宽厚板:轧制;有限元模拟;凸度;压下量【作者】王立萍;李鸿;李鹏采;丁德欣【作者单位】辽宁科技大学机械工程与自动化学院,鞍山114051;辽宁科技大学机械工程与自动化学院,鞍山114051;辽宁科技大学机械工程与自动化学院,鞍山114051;鞍钢股份有限公司,鞍山114021【正文语种】中文【中图分类】TH16;TG333.31 引言进入21 世纪以来,宽厚板产品广泛应用于大型造船业、海洋工程、桥梁、大口径石油和天然气输送管线、大型压力容器和贮罐、重型建筑等结构,宽厚板轧机生产的产品厚度一般在(5~200)mm,宽度一般在(3500~5500)mm,是钢铁工业生产中的主干产品。

轧制过程中粗轧宽度变形的三维有限元模拟

轧制过程中粗轧宽度变形的三维有限元模拟杨正波(梅山钢铁公司技术中心 南京 210039) 摘 要:应用MARC/autoforge商用有限元软件,对长方形轧件在热轧粗轧过程的宽度变形过程进行热力耦合模拟。

简介了宽展的种类及其组成,模拟研究中主要计算了板坯在粗轧过程中的宽展量。

分析计算说明,采用有限元模拟的方法可以较好地反映板坯宽度变形的实际情况。

关键词:宽度变形;轧制;有限元模拟Simulation of Three Dimensional Finite Element of WidthDeformation for Rougher in the Rolling ProcessYang Zhengbo(Technology Center of Meishan Iron&Steel Co.,Nanjing210039) K ey w ords:Widt h deformation;Rolling;Finite element simulation0 引 言 根据给定的坯料尺寸和压下量,来确定轧制后产品的尺寸,或者已知轧制后轧件的尺寸和压下量,要求定出所需坯料的尺寸,这是在拟订轧制工艺时首先遇到的问题。

要解决这类问题,首先要解决被压下金属的体积是如何沿轧制方向和宽度方向分配的,亦即如何分配延伸和宽展的。

因为只有知道了延伸及宽展的大小后,按照体积不变条件才有可能在已知轧前坯料尺寸及压下量的前提下,计算轧制后产品的尺寸;或者根据轧制后轧件的尺寸来推算轧制前所需要的坯料尺寸。

由此可见,研究轧制过程中宽展的规律具有很大实际意义。

1 宽展的种类和组成1.1 宽展的种类 在不同的轧制条件下,坯料在轧制过程中的宽展形式是不同的。

根据金属沿横向上流动的自由程度,宽展可分为自由宽展、限制宽展和强制宽展3种。

(1)自由宽展 坯料在轧制过程中,被压下的金属体积可以自由展宽的量。

此时,金属的流动除来自轧辊的摩擦阻力外,不受任何限制。

钢板热轧过程中轧制力的有限元模拟

试验研究钢板热轧过程中轧制力的有限元模拟曾 张恒华(上海大学)摘 要 轧制力是轧制过程中重要的技术参数之一。

本文应用DEFORM-3D软件建立轧制模型,研究了轧制温度、轧辊转速和压下率对钢板轧制力的影响。

随后通过比较第一道次模拟轧制力与钢厂实测轧制力,结果表明:在三种钢板材料中,DEFORM-3D软件模拟的轧制力均与钢厂实测轧制力较吻合,误差都在10%以内。

该模拟为钢厂轧制工艺参数的制定提供了重要的参考价值。

关键词 轧制力 DEFORM-3D软件 热轧模拟Finite Ele m ent Simulation on the Rolli ngForce During Hot Rolli ng of Steel P l ateZeng B en and Zhang H enghua(Shanghai U niversit y)Ab stract T he ro lling force i s one of the i m po rtant techno log ica l para m eters i n hot ro lli ng process o f stee.l Sof-t ware DEFOR M-3D w as used to buil d t he ro lli ng m ode l to s i m u l a te t he effect o f different ro lli ng te mperatures,different rotationa l speeds o f ro ll s and different reduc ti ons on t he ro lli ng force dur i ng stee l plate ro lli par i son w as then m ade on the si m ulated ro lli ng force and the m easured ro lli ng force o f the first pass i n the steel wo rks.T he resu lt show s that t he ro lli ng forces s i m u l ated by DEFORM-3D Soft w are are co m para ti ve l y m atching to t he m eas ured rolling forcesi n steel wo rks for t he three types of steel p l a te products,the difference bet ween t he si m ulated and m easured ro lli ngfo rces are a llw it h i n10%.T he si m u l a ti on provides an i m po rtant reference f o r the de ter m i na ti on of ro lli ng pro cess pa-ra m eters i n the stee lw orks.K ey words R o lli ng Fo rce,DEFORM-3D so ft ware,H ot ro lli ng si m ulati on0 前言轧制力是轧制过程中主要考虑的参数之一[1~2],无论是设备校核、刚度计算,还是制定生产工艺规程都离不开它。

板带轧制中工作辊热变形的有限元模拟

板带轧制中工作辊热变形的有限元模拟概述板带轧制是金属材料加工中一种重要的工艺,用于将金属板带变形为所需的厚度和宽度。

在板带轧制过程中,工作辊起着至关重要的作用,作为主动辊,其受到较大的压力和摩擦力,因此会发生热变形现象。

为了更好地了解工作辊的热变形行为,有限元模拟成为一种有效的研究方法。

有限元模拟在板带轧制中的应用1. 模拟目的有限元模拟是一种基于数值计算的方法,通过将复杂的工程问题简化为离散的有限元素网格,在每个单元上求解微分方程,从而得到完整的问题解。

在板带轧制中,有限元模拟可以用于模拟工作辊的热变形行为,以评估轧制过程中的温度分布、应力分布等参数,从而指导工艺优化和辊型设计。

2. 建立模型建立有效的有限元模型是进行模拟的前提。

在板带轧制中,工作辊可以简化为圆柱体,通过网格划分将其离散化为有限元素,同时考虑辊材料的物理特性和辊与板带的接触条件。

对于热变形问题,还需要确定辊的温度边界条件,并根据实际工况设置合适的边界条件。

3. 模拟过程有限元模拟的过程包括求解辊材料的热传导方程和力学方程。

首先,通过热传导方程计算辊的温度分布,考虑辊表面的热辐射和传导。

然后,根据热力学理论,计算辊在轧制过程中的应力分布和变形情况。

最后,通过求解力学方程,得到辊的变形情况。

整个过程需要考虑辊的边界条件、材料的热物性和力学性质。

4. 结果分析有限元模拟的结果可以直观地表现出工作辊的热变形行为。

通过分析模拟结果,可以了解辊的温度变化规律、应力分布情况以及辊形变形量。

这些结果对于优化板带轧制工艺、改进辊型设计以及预测辊的寿命等方面具有重要意义。

有序列表的应用有序列表可以清晰地划分不同部分,下面给出有序列表的应用示例:1.建立有限元模型–模型几何参数的确定–网格划分–材料参数的输入2.设置边界条件–温度边界条件–力学边界条件3.求解热传导方程–考虑辐射和传导的热传导方程–边界条件的处理4.求解力学方程–考虑辊与板带的接触条件–考虑辊材料的弹塑性变形5.分析模拟结果–温度分布图的解读–应力分布图的解读–辊形变形量的评估结论通过有限元模拟可以实现对板带轧制中工作辊热变形的准确模拟和分析。

平板轧制过程的有限元模拟

平板轧制过程的有限元模拟东北大学轧制技术及连轧自动化国家重点实验室1 工程背景介绍轧制是旋转的轧辊将材料带入辊缝之间并使之产生变形的过程。

接近轧件头尾端的变形是非稳定变形,而在其他部分,沿轧件前进方向上条件没有急剧的变化,故为稳定状态。

轧制生产中,材料的塑性变形规律、轧辊和轧件之间的摩擦现象、材料中的温度和微观组织的变化、轧制过程中的压下率、宽厚比等及其对轧件质量的影响,都是非常复杂的问题。

影响生产效率和生产质量的原因很多,从现场和实验中得到的规律和理论很难覆盖所有方面,而且耗费巨大。

采用数值模拟的方法进行数值实验是近年来理论研究中的趋势,将有限元方法应用于轧制过程的理论研究不但可以节省实验费用,而且因其高速性和可靠性可以对轧制过程中不易进行实验研究的课题进行深入地探讨。

2 问题介绍平板轧制技术表面上看起来非常简单,但是实际生产时遇到的问题很多,并且有些至今尚未很好地解决。

如轧制变形区内的三维应力应变分布规律、中厚板的平面形状规律、咬入和抛钢阶段的不稳定变形等。

因此,采用有限元方法特别是弹塑性有限元方法对轧制过程进行分析仍非常必要。

在轧制过程的弹塑性有限元分析中,按所用的有限元计算方法可以分为两大类:迭代算法求解微分方程的隐式算法和差分积分方法求解微分方程的显式算法。

本文简述了本实验室对平板轧制过程进行模拟的一些情况,着重介绍采用ANSYS和ANSYS/LS-DYNA进行平板轧制过程模拟的基本思路,并对采用显式和隐式算法中的一些差别进行了比较。

3 模型描述3.1 隐式二维刚性辊轧制过程模拟采用ANSYS隐式算法计算二维刚性辊轧制过程中,辊为刚性辊,轧辊的运动通过PILOT节点进行控制,可使轧辊匀速转动。

轧件采用PLANE42单元进行网格划分,并且根据对称性只取轧件的上半部分进行分析,在对称边界上施加对称约束。

轧辊与轧件间的接触采用库伦摩擦。

轧辊转动和轧件向前运动适当距离时计算一次,直至完成轧制过程。

普通中厚板轧制过程的有限元模拟

中厚板轧制过程进行研究 , 分析轧制工艺参数对

精 轧两 阶段 轧 制 制 度 , 后 钢 板 平 面形 状 由此 两 轧后 钢板 计 算参 数

轧制 过 程 有 限元 模 型如 图 1所 示 , 辊 与 板 轧

所示 -] 5 。每 阶段轧制过 坯头 、 部与板 坯 中间部 分 的宽 展 程度 不 同 , 轧 坯材料特性参数如表 1 尾 使

p t s e hp acag o naeo ovx ol e a e hn h lr i e r ̄ g . u hr ars le i a ws h e fmc cv ne u r e t r ed m t a e Fr e a b e a d s e n dr o tc w d  ̄ g w e o a ee r d t s n

( 1济南 钢铁 集团总公 司; 2东北大学 )

摘 要 采用有限元模 拟计算软件 A S S L N Y / S—D N 对 中厚板 轧制过程 进行 了模 拟研究 , Y A, 分析 了轧辊

直径 、 展宽 比 、 延伸率等变形 参数对轧后 钢板平 面形状 的影 响 , 出了变形 参数对钢 板平 面形状 的影 响规 律 。 得 由模拟计算结 果知 : 轧后钢板头部始 终为凸形 , 而边 部形状则 随变形参数 不 同而 变化 , 钢板边 部由 凹形 向 凸形 变 化的临界展 宽比 , 将随轧辊直径 的增 大而增 大 。可 以此计 算结果 为基础 , 究立辊 轧边 及 MA 研 S轧制 过程 的 变形特点 , 以改善轧后钢板平 面形状 。 关键 词 中厚板轧制 有限元模 拟 变形 参数 平面形状

FEM i u a i n o l t l n o e s S m l to fP a e Rol g Pr c s i

《2024年冷轧带钢板形调控功效有限元仿真研究》范文

《冷轧带钢板形调控功效有限元仿真研究》篇一一、引言冷轧带钢板形调控在制造业中占有重要的地位,直接影响到产品质量的优劣及企业的经济效益。

在研究过程中,为了深入理解和准确模拟实际生产情况下的带钢板形变化及调控机制,采用有限元仿真方法已成为有效途径之一。

本文旨在通过有限元仿真研究冷轧带钢板形调控的原理和效果,以期为实际生产提供理论依据和指导。

二、有限元仿真方法概述有限元法是一种广泛应用于工程分析中的数值计算方法,其基本思想是将连续体划分为有限个单元进行求解。

在冷轧带钢板形调控的研究中,采用有限元法能够较好地模拟板形在冷轧过程中的变化,分析调控过程中的各种因素对板形的影响,并据此进行优化。

三、冷轧带钢板形调控过程建模(一)几何模型建立根据冷轧带钢的生产工艺和设备特点,建立准确的几何模型是进行有限元仿真的基础。

模型应包括轧机、轧辊、带钢等主要部件,并考虑材料的力学性能、热力耦合效应等因素。

(二)材料模型建立材料模型是描述材料力学性能的关键,包括弹性、塑性、硬化等特性。

在冷轧带钢的仿真中,需要建立准确的材料模型,以反映材料在冷轧过程中的力学行为。

(三)边界条件与载荷设置根据实际生产情况,设置合理的边界条件和载荷,包括轧制力、轧制速度、温度等,以模拟实际生产过程中的带钢板形变化。

四、冷轧带钢板形调控的有限元仿真分析(一)仿真过程及结果展示通过有限元软件进行仿真分析,得到带钢板形在冷轧过程中的变化情况。

通过对比仿真结果与实际生产数据,验证模型的准确性和可靠性。

(二)板形调控效果分析通过仿真分析,研究不同调控方法对板形的影响。

包括轧辊形状、轧制力、轧制速度等参数的调整对板形的影响程度。

通过优化这些参数,达到改善板形的目的。

(三)有限元仿真在板形调控中的应用结合实际生产情况,将有限元仿真应用于板形调控中。

通过仿真分析,预测板形变化趋势,为实际生产提供指导。

同时,通过不断优化仿真模型和参数,提高板形的质量和生产效率。

DEFORM有限元分析系统软件及其应用

DEFORM有限元分析系统软件及其应用DEFORM有限元分析系统软件及其应用DEFORM有限元分析系统是一种常用的数值模拟软件,它可以模拟材料在加工过程中的变形行为,为工程师们提供了一个有效的工具来优化产品设计和生产工艺。

本文将介绍DEFORM软件的特点和应用领域。

DEFORM是一种基于有限元方法的软件,它通过将实体划分为离散的有限元网格,利用数值计算方法来求解零件在不同工艺条件下的变形、应力和温度分布等问题。

它可以模拟多种加工过程,包括铸造、锻造、轧制、模锻、挤压等。

DEFORM软件具有高精度、高效率和高可靠性的特点,可以对复杂的变形过程进行准确地模拟和分析。

DEFORM软件的应用领域非常广泛。

首先,它在制造业中用于优化工艺设计。

通过DEFORM软件,工程师可以预测产品在不同加工条件下的变形情况,从而调整工艺参数和操作方式,以减轻或消除变形问题。

其次,DEFORM软件在材料研究领域的应用也非常广泛。

它可以模拟材料的变形行为,研究材料在不同温度、压力和应变率下的力学特性,为材料设计和改进提供理论依据。

此外,DEFORM软件还被广泛应用于汽车、航空航天、电子、能源等领域。

在汽车制造业中,DEFORM软件可以用于模拟车身零件的成型过程和变形行为,帮助设计师优化车身结构,提高车辆的刚度和耐用性。

在航空航天领域,DEFORM软件可以模拟航空发动机零件的加工过程和变形行为,为航空发动机的设计和制造提供重要参考。

在电子和能源领域,DEFORM软件可以模拟电子器件的制造过程和变形行为,帮助工程师设计更可靠和高效的电子产品。

总的来说,DEFORM有限元分析系统软件是一种强大的工具,可以模拟和分析材料在不同加工条件下的变形行为。

它在制造业和材料研究领域具有广泛的应用。

通过DEFORM软件,工程师可以更好地理解材料的变形机制,优化产品的设计和生产工艺,提高产品的质量和性能。

随着科技的不断进步和软件的不断改进,DEFORM软件的应用前景将变得更加广阔综上所述,DEFORM有限元分析系统软件在制造业和材料研究领域具有广泛的应用。

基于有限元技术的板带轧制研究进展

2 Nain lEn ie rn sa c n e o a n su Al y ,Ch n qn 0 0 4 t a g n e igRe e r hCe trfrM g e im l s o o o g ig4 0 4 ) Ab ta t sr c Th e eo me to lt n ti o l g b s do iieee e tsmu aini rve d ed v lp n fpaea d srpr ln a e nf t lm n i lt e iwe .Th p l i n o s ea pi —

金 属板 带轧 制 过 程 是一 个 非 常 复 杂 的 热 力耦 合 大 变形 非 线性 过程 , 有材料 非 线性 、 何 非线 性 , 有边 界 接 触条 既 几 又

件 和温度 非线 性 变 化 , 形 机 理 复 杂 , 以用 准确 的 数学 表 变 难

已相对 完善 , 以对 板带 轧制 过程 进行 各种模 拟 和分析 l 。 可 _ 】 ]

Re e r h De e o m e f S r p Ro lng Ba e n Fi ie El m e t S m u a i n sa c v lp nto t i li s d o n t e n i l to ZHANG n fi ,DAIQig i ,F Dig e n we ANG n ,Q1F g n ,HU o o ’ Li u ag Ya b 。

Deform在材料加工中的应用

Deform在材料加工中的应用作者:骆静来源:《科教导刊·电子版》2018年第34期摘要有限元法广泛应用于科学计算、设计、分析中,解决了许多复杂的问题。

在机械设计中已成为一个重要的工具。

在有限元基本原理的基础上,介绍了有限元的概念、有限元的分析步骤、有限元模拟软件DEFORM-3D、及其在机械设计中的应用。

关键词有限元 DEFORM 机械设计应用中图分类号:TP319 文献标识码:A1有限元法有限元法(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

2有限元模拟软件DEFORM-3D随着计算机技术的发展以及有限元理论的不断完善,有限元法在平面问题以及三维问题上都有显著的成就。

近年来,有限元法与计算机软件的结合,为工程实际生产提供了可靠的理论基础。

早先的有限元软件是OhSI、WuWT、AltanT等学者开发的一种二维的刚塑性/刚粘塑性有限元程序ALPID,该软件经过不断的演变成为现在的DEFORM。

有限元模拟软件由二维到三维的转折,更好的描述了金属塑性成形的规律以及成形过程中应力场、应变场、温度场、速度场等的详尽数据,为实际生产提供可靠的数据。

3 DEFORM-3D软件的特点(1)DEFORM-3D是一种功能强大的体积成形有限元模拟专用商业软件,其操作简单,易于使用,集成了成形分析、热传导耦合分析及模具应力分析等模块。

在锻造、挤压、轧制以及切削等塑性成形工艺数值模拟中,它可用于分析研究各种金属在成形过程中的金属流动规律、成形载荷、模具应力、金属微观组织结构及成形缺陷等。

普通中厚板轧制过程的有限元模拟

普通中厚板轧制过程的有限元模拟

刘慧;齐志新;王国栋

【期刊名称】《宽厚板》

【年(卷),期】2007(013)003

【摘要】采用有限元模拟计算软件ANSYS/LS-DYNA,对中厚板轧制过程进行了模拟研究,分析了轧辊直径、展宽比、延伸率等变形参数对轧后钢板平面形状的影响,得出了变形参数对钢板平面形状的影响规律.由模拟计算结果知:轧后钢板头部始终为凸形,而边部形状则随变形参数不同而变化,钢板边部由凹形向凸形变化的临界展宽比,将随轧辊直径的增大而增大.可以此计算结果为基础,研究立辊轧边及MAS轧制过程的变形特点,以改善轧后钢板平面形状.

【总页数】4页(P12-15)

【作者】刘慧;齐志新;王国栋

【作者单位】济南钢铁集团总公司;东北大学;济南钢铁集团总公司;东北大学

【正文语种】中文

【中图分类】TG3

【相关文献】

1.中厚板轧制过程中轧制力变化有限元模拟 [J], 喻海良;矫志杰;刘相华;赵宪明

2.低碳结构钢中厚板MAS轧制过程有限元模拟 [J], 张春林;程晓茹;董述峰;张焕军

3.低碳结构钢中厚板MAS轧制过程有限元模拟 [J], 张春林;程晓茹;董述峰

4.探析中厚板轧制过程的头尾翘曲影响因素 [J], 魏社栋;黄龙奎

5.铜合金中厚板轧制过程数值模拟研究 [J], 陈锦洪;王思艳;王成勇;叶鹏飞;项志伟;吴进

因版权原因,仅展示原文概要,查看原文内容请购买。

厚板轧制变形过程的有限元分析

钢铁研究总院冶金工艺所学术会议

有限元法的特点 1.可适应各种工程结构的复杂几何形状 2.可分析包括各种特殊结构的复杂结构体,包括内部有 间断的复杂问题 3.可适应不连续的边界条件和载荷条件 4.方程组的系数矩阵为稀疏矩阵,计算工作量小,稳定

钢铁研究总院冶金工艺所学术会议

有限元法的应用领域 有限元法已从弹性力学扩展到弹塑性力 学、岩土力学、地质力学、流体力学、传热 学、海洋工程、大气污染、机械工程等学科 和领域。 目前广泛的应用于航空、造船、机械、 建筑、水利、铁道、桥梁、石油、化工、冶 金、采矿、汽车等很多工程领域。

钢铁研究总院冶金工艺所学术会议 厚板轧制有限元计算模型

轧辊和轧件均采用solid164六面体八节点的实体单元,进行均匀的 网格划分, 其中轧件共划分9000个单元, 轧辊共划分6400个单元。

钢铁研究总院冶金工艺所学术会议

轧辊和轧件的具体计算参数

钢铁研究总院冶金工艺所学术会议

整个模拟过程轧辊匀速转动, 轧件以接近于 轧辊圆周线速度的初始速度向辊缝运动, 进入辊缝 后靠轧辊与轧件间的摩擦进行轧制过程, 直至到达 抛钢阶段完成整个轧制过程。 整个轧制过程的模拟共存储了102步的计算结果。 经过LS-PREPOST后处理分析, 可知从第20步轧件 开始进入辊缝,到第27步完成咬入非稳定变形阶 段,28步至76步为稳定轧制阶段, 78步至84步为抛 钢阶段,直至最后钢板被抛出,完成整个计算过 程。

钢铁研究总院冶金工艺所学术会议 有限元方法的基本思想

属于数值方法,求解多种微分方程 将整体分成许多小单元,各单元通过节点联系, 对各个单元通过差值函数近似的用节点未知量表 示单元内部的物理量,在单元内部满足该问题的 控制方程。再将单元组装成为整体,使它们满足 整体的边界条件和连续条件,得到一组有关节点 未知量的联立方程。

中厚板轧制板坯弯曲的有限元模拟分析

第25卷2006年第1期1月机械科学与技术MECHAN I CAL SC I E NCE AND TECHNOLOGY Vol .25January No .12006收稿日期:20041122作者简介:阳代军(1968-),男(汉),湖北,高级工程师,博士E 2mail:djyang@mail .shougang .com.cn 阳代军文章编号:100328728(2006)0120036203中厚板轧制板坯弯曲的有限元模拟分析阳代军1,胡雄光1,刘光明1,刘晶志2,闫智平2(1首钢技术研究院,北京 100041;2首钢中厚板厂,北京 100041)摘 要:建立了中厚板轧制的二维有限元模型,分析了压下率、轧辊转速比、板坯初始温度、板坯厚度方向的温度差以及电机的加速制度等对板坯弯曲的影响。

这些分析结果对控制板坯弯曲提供了一定的理论依据。

关 键 词:中厚板;弯曲;有限元中图分类号:TG33 文献标识码:AF i n ite Ele m en t S i m ul a ti on Ana lysis of Pl a te Curva ture D ur i n g M ed i u m Pl a te Rolli n gYang Daijun 1,Hu Xi ongguang 1,L iu Guang m ing 1,L iu J ingzhi 2,Yan Zhi p ing2(1Shougang Research I nstitute of Technol ogy,Beijing 100041;2Shougang Plate Plant,Beijing 100041)Abstract:This paper establishes a t w o 2di m ensi onal finite ele ment model for r olling mediu m p lates .The influence of p ressing rati o,work r oll s peed,initial te mperature of slabs,te mperature difference acr oss the thickness of slabs,accelerati on syste m s of electric mot ors,etc,on p late curvature is analyzed .The analy 2sis results p r ovide funda mental basis f or contr olling the p late curvature .Key words:medium p late;curvature;finite ele ment 在中厚板轧制过程中,很难获得对称轧制工艺条件。

刚塑性有限元法及其在轧制中应用

对轧件不均匀变形及轧件头尾不稳定变形过程的理论研究, 为提高产品质量和成材率、进一步优化轧制规程服务。

提高轧制过程参数的理论解析精度,建立和完善控制轧制过 程的数学模型。

开展轧制过程热力学及冶金学参数的综合研究,对轧制过程 的变形温度、变形程度、金属的微观组织及产品的最终性能 进行综合模拟,实现根据产品使用进行钢材成份及轧制过程 的预设计。

1.2.2 滑移线理论及其数值解法

滑移线法:把轧制过程变形区划分为一系列由滑移线族组 成的滑移线网络,每条滑移线均为达到屈服切应力k,根 据Henky应力方程可以确定变形区的应力场。 近年来,利用计算机可以形成金属成型变形区的滑移线网 络,并计算相应的滑移线场。 特点:滑移线法只能处理理想刚塑性体平面变形或轴对称 变形问题,对三维变形问题、温度和材料性质参数分布不 均问题是无能为力的。

g

2 m

2

(2-8)

3

平面

Misees 屈服曲面

21 , 22

1

图2-3 刚塑性可压缩材料主应力空间的屈服曲面

可压缩参数对屈服条件的影响

在平面上(1 + 2 + 3 =3m=0 ),椭球体与Mises屈

服圆柱相切,即刚塑性可压缩材料与Mises屈服条

件一致。在平面以外(m≠0),刚塑性可压缩材料

2.3.1 理想刚塑性材料模型

理想刚塑性材料模型的基本假设如下: (1) 材料均质各向同性; (2) 忽略材料的弹性变形,不计体积力与惯性力; (3) 材料的变形流动服从Levy-Mises流动理论; (4) 材料的体积不变; (5) 不考虑加工硬化,忽略变形抗力对变形速度的敏感性。

有限元模拟在板材轧制中的应用

1前 言

板材轧制过程是复杂的 大变形 弹塑性过 程, 包含 材料、几何及边界 接触等多重 非线性问题, 很难 用准 确的数学关系式表达。为满足 社会发展对板 材、板形 质量日 益提 高 的要 求, 对 板 材成 形 过程 中 的变 形 规 律、变形力学等进 行深入分析 显得越来越重 要。有限 元模拟软件的应用水平日益 成熟和完善, 现已 广泛应 用于工程领域。与 传统的解析 法或经验法相 比, 有限 元软件通过采用实验和 数值模拟相 结合的方法 对金属 变形进行弹塑性分析, 不仅能够预 测不同工艺 的最终 结果, 还能模拟工 艺过程, 并且可以 根据不同要 求对 工艺方案和参数进行修改, 以 求得最优工艺, 从 而达 到显 著降 低 成本, 提 高 效 率, 有 利于 探 索 新工 艺 的 目的。

58

中国材料进展

第 28卷

性有限元法就已成功地用于求解锻压、挤压、拉拔和轧 制等各种金属压力加工过程。在金属塑性加工成形过程 中, 材料不仅表现出塑性, 同时也表现出粘性。对此, 人们提出了粘塑性材料模型。在高应变速率下的金属材 料一般作为弹粘塑性处理。如果弹性变形较小, 可以忽 略, 则作为刚粘塑性处理。 Z ienk iew cz在有限元法中引 入了刚粘塑性模型, 提出了刚粘塑性有限元法。

分析板带轧制过程, 必须研究轧件塑性变形和轧辊 弹性变形的耦合问题。以 4辊板带轧机为例, 辊系弹性 变形应包括: 工作辊和支承辊的弹性弯曲变形; 工 作辊与支承辊之间的弹性接触变形; 轧件与工作辊的 弹性压扁变形。轧机辊缝形状对轧件的塑性变形有直接 影响。较 理 想的 计 算方 法 是采 用 有 限元 法 或 边界 元 法 [ 1- 2] 将工作辊和轧件的弹塑性接触变形以及工作辊与 支承辊的弹性接触变形耦合进行求解, 建立轧制过程整 体模型。其中将轧件视为弹塑性或刚塑性材料, 轧辊被 视为弹性体, 并通过和轧件接触直接耦合在一起 [ 3] 。但 该方法对计算机计算速度和存贮容量要求较高, 特别是 当板带的宽厚比较大时, 对实际的板带轧制过程进行模 拟尚有难度。另一思路是将轧件与轧辊分开计算, 通过 接触力和变形协调关系, 采用一种迭代的方案将二者间 接耦合起来 [ 4- 5]。文献 [ 6] 采用间接耦合有限元法计算 模型, 轧件的变形采用刚塑性有限元法计算, 辊系变形 计算采用弹性有限元法。利用迭代方法得到所求的运动 许可速度场, 进而求出应力应变场、轧件变形和轧制压 力。其中刚塑性有限元法收敛准则常采用总泛函变化率 修正量的欧氏范数收敛以及节点应力不平衡量收敛。该 方法在计算量和复杂程度上优于弹塑性有限元法, 但在 弹性变形占总变形量比例较小可以忽略的情况下采用, 有一定局限性。图 2是将工作辊的弹性变形和轧件的塑 性变形耦合的计算系统流程图 [ 7] 。

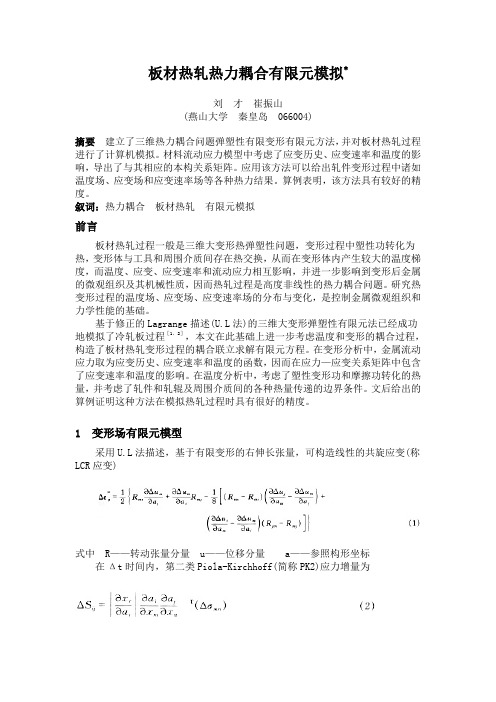

板材热轧热力耦合有限元模拟

板材热轧热力耦合有限元模拟*刘才崔振山(燕山大学秦皇岛066004)摘要建立了三维热力耦合问题弹塑性有限变形有限元方法,并对板材热轧过程进行了计算机模拟。

材料流动应力模型中考虑了应变历史、应变速率和温度的影响,导出了与其相应的本构关系矩阵。

应用该方法可以给出轧件变形过程中诸如温度场、应变场和应变速率场等各种热力结果。

算例表明,该方法具有较好的精度。

叙词:热力耦合板材热轧有限元模拟前言板材热轧过程一般是三维大变形热弹塑性问题,变形过程中塑性功转化为热,变形体与工具和周围介质间存在热交换,从而在变形体内产生较大的温度梯度,而温度、应变、应变速率和流动应力相互影响,并进一步影响到变形后金属的微观组织及其机械性质,因而热轧过程是高度非线性的热力耦合问题。

研究热变形过程的温度场、应变场、应变速率场的分布与变化,是控制金属微观组织和力学性能的基础。

基于修正的Lagrange描述(U.L法)的三维大变形弹塑性有限元法已经成功地模拟了冷轧板过程[1,2],本文在此基础上进一步考虑温度和变形的耦合过程,构造了板材热轧变形过程的耦合联立求解有限元方程。

在变形分析中,金属流动应力取为应变历史、应变速率和温度的函数,因而在应力—应变关系矩阵中包含了应变速率和温度的影响。

在温度分析中,考虑了塑性变形功和摩擦功转化的热量,并考虑了轧件和轧辊及周围介质间的各种热量传递的边界条件。

文后给出的算例证明这种方法在模拟热轧过程时具有很好的精度。

1 变形场有限元模型采用U.L法描述,基于有限变形的右伸长张量,可构造线性的共旋应变(称LCR应变)式中R——转动张量分量u——位移分量a——参照构形坐标在Δt时间内,第二类Piola-Kirchhoff(简称PK2)应力增量为式中ΔζJ——Jaumann应力增量ζ——Euler应力Δe——无限小Euler应变在应变步长不很大时,可近似认为(δim为Kronecker符号),故ΔS ij=δimδT jn(Δζmn)在金属热变形过程中,流动应力为等效应变、等效应变速率ε 和温度T 的函数,对于服从Mises屈服条件的材料,取其等效应力为塑性位势基于塑性势流动理论,可得到式中D ep ijkl——流动应力只受应变历史影响时的弹塑性本构矩阵元素α——线膨胀系数dζvij,dζTij——流动应力受应变速率和温度影响时产生的表观应力增量对于有限变形情况,将式(7)应力、应变取为Jaumann应力增量和LCR应变增量形式,并代入式(3)和式(2)得到采用U.L法求解时,将式(8)和式(1)代入增率型虚功原理[3],并经等体积变形约束[4]修正后,得到有限元平衡方程(K0+Kσ+K V)Δd=ΔR (10)式中K0,Kσ,K V——有限变形增量刚度矩阵、初应力刚度矩阵和等体积变形修正矩阵2 温度场有限元模型金属塑性变形温度场是一个具有内热源的不稳定传热问题,其控制方程和边界条件是式中ρ,c,k——材料常数r——内热源 q——热流速率h——换热系数ζ,η——Stefan-Boltsmann常数和物体综合黑度T s,T amb——工件表面温度和环境温度热量分配系数、接触表面摩擦力和相对运动速度在热变形过程中,内热源为塑性变形功转化的热量,而摩擦生热应分配在变形金属和工具上。

中厚板轧制平面形状控制的有限元模拟研究的开题报告

中厚板轧制平面形状控制的有限元模拟研究的开题报告一、选题背景和意义中厚板是工业生产中重要的材料之一。

而其轧制过程中,平面形状的控制至关重要,可以影响到使用效果和产品品质。

因此,中厚板轧制的平面形状控制一直是研究的热点问题之一。

有限元模拟技术因其高效、精确、可靠等特点,成为了探究中厚板轧制平面形状控制的重要方法。

本研究将从有限元模拟的角度对中厚板轧制平面形状控制进行深入研究,为该领域的探索和进步提供重要的理论和实践参考。

二、文献综述目前,有限元模拟研究在中厚板轧制平面形状控制领域已有一定的应用。

例如,在中厚板轧制过程中,利用有限元模拟技术来分析板坯中不同位置的应力分布情况,进而确定轧辊间隙的大小等参数,可以有效控制板坯的平面形状;同时,有限元模拟也可以用于分析不同物理参数(如温度、轧制速度等)对于材料发生塑性变形的影响,从而提高轧制中对于板坯的控制能力。

三、研究内容和方法1. 研究对象:中厚板轧制过程。

2. 研究内容:通过有限元模拟技术,深入分析中厚板轧制的平面形状控制。

具体包括:(1)分析不同参数对中厚板轧制平面形状的影响;(2)通过对比实验和有限元模拟结果,验证模拟的可靠性;(3)总结控制中厚板轧制平面形状的有效方法。

3. 研究方法:(1)基于有限元方法,建立中厚板轧制过程的数学模型;(2)确定不同应力、温度等参数的计算公式和边界条件;(3)进行有限元数值计算,得出中厚板轧制平面形状的数值解;(4)分析不同参数对中厚板轧制平面形状的影响,并探究控制方法。

四、预期结果和创新点1. 预期结果:通过有限元模拟技术深入分析中厚板轧制平面形状控制,探究不同参数对于板坯的影响,总结有效控制方法。

2. 创新点:(1)结合有限元模拟技术,对于中厚板轧制平面形状控制进行深入研究;(2)针对不同板坯参数,探究其对于中厚板轧制平面形状控制的影响,并得出有效的控制方法。

五、研究进度安排预计研究周期为一年,按照以下进度安排:1. 第一季度:文献综述,研究对象和方法的确定;2. 第二季度:数学模型的建立和参数的计算公式、边界条件的确定;3. 第三季度:有限元数值计算,得出数值解,并进行初步分析;4. 第四季度:进一步分析和总结成果,撰写论文并提交。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘 要: 介绍了板材轧制 模拟中常用的 有限元软件 及其特 点, 以及 近年 来有 限元 软件在 板材 轧制 过程 、板形、温度场 控制等模型中 的应用及存在问 题, 并对该领 域发展作出展望 。 关键 词: 有限元模拟; 板 材轧制; 温度 场; 板形控制 中图法分类号: O242 21; TG335 5 文献标识码: A 文章编号: 1674- 3962( 2009) 04- 0056- 05

第 28卷 第 4期 2009年 4月

中 国材料 进展

MATER IALS CH INA

V ol 28 N o 4 Ap r 2009

有限元模拟在板材轧制中的应用

王蕊宁 1, 高文柱 1, 戚运莲 2, 吕利强 1, 奚正平 2

( 1 西 部金属材 料股份有限 公司板带 项目部, 陕西 西安 710065) ( 2 西 北有色金属 研究院, 陕西 西 安 710016)

ABAQU S是一套功能强大的工 程模拟有限元软件, 其解决问题的范围从相对简单的线性分析到许多复杂的 非线性问题。 ABAQUS 包括一个丰富的、可模拟任意几 何形状的单元库, 并拥有各种类型的材料模型库, 可以 模拟典型工程材料的性能, 其中包括金属、橡胶、高分 子材料、复合材料、钢筋混凝土、可压缩超弹性泡沫材 料以及土壤和岩石等地质材料。作为通用的模拟工具, ABAQU S 除了能解决大量结构 ( 应力 /位移 ) 问题, 还可 以模拟其他工程领域的许多问题, 例如热传导、质量扩 散、热电耦合分析、声学分析、岩土力学分析 (流体渗 透 / 应力耦合分析 ) 及压电介质分析。特点: 提供了复 杂的非线性分析程序, 且拥有功能强大的子程序接口, 计算收敛性、精确程度均高。

常用于板材轧制的大型有限元分析软件有 AN SYS, MARC, ABAQUS 等, 都具有很高的工程模拟通用性。

ANSYS软件是由 世界上最大的 有限元分 析软件 公 司之一的美 国 ANSYS 在 20 世纪 70 年代开发, 它能 与 多数 CAD 软件接口实现数据的共享和交换, 如 Pro/En gineer, NA STRAN, A logor, I- DEAS, A utoCAD 等, 是现 代产品设计中的高级 CAD 工具 之一。软件主要包括 三 个部分: 前处理模块, 分析计算模块和后处理模块。前 处理模块提供了一个强大的实体建模及网格划分工具, 用户可以方便地构造有限元模型; 分析计算模块可进行 线性分析、非线性分析和高度非线性分析, 可模拟多种

58

中国材料进展

第 28卷

性有限元法就已成功地用于求解锻压、挤压、拉拔和轧 制等各种金属压力加工过程。在金属塑性加工成形过程 中, 材料不仅表现出塑性, 同时也表现出粘性。对此, 人们提出了粘塑性材料模型。在高应变速率下的金属材 料一般作为弹粘塑性处理。如果弹性变形较小, 可以忽 略, 则作为刚粘塑性处理。 Z ienk iew cz在有限元法中引 入了刚粘塑性模型, 提出了刚粘塑性有限元法。

Ab strac:t F in ite e lem ent so ftwa re comm only used for sim ulation on plate ro lling is introduced, inc lusive o f the ir applica

tions and the prob lem s ex isting in ro lling procedure, plate shape and tem perature fie ld contro.l M eanwh ile, pro spects of deve lopm ent in th is fie ld are a lso po inted ou t.

第 4期

王蕊宁等: 有限元模拟在板材轧制中的应用

57

物理介质的相 互作用, 具 有灵敏度分 析及优化 分析能 力; 后处理模块可将计算结果以彩色等值线显示、梯度 显示、矢量显示、粒子流迹显示、立体切片显示、透明

及半透明显示 ( 可看到结构内部 )等图形方式显示出来, 也可将计算结果以图表、曲线形式显示或输出。软件提 供了 100种以上的单元类型, 用来模拟工程中的各种结 构和材料。主要特 点是: 在 ANSYS 中的建模 和分析可 以通过菜单和快捷按钮交互操作完成, 也可以在命令窗 口中输入命令语句来完成。效率最高的方式是用 APDL (参数化设计语言 )构 建命令流软件, 借此 能达到模块 化、参数化的程度, 方便模型修改, 大大提高效率。但 非线性计算能力较差, 收敛速度较慢。

3 轧制过程的有限元模拟

对板带轧制过程进行严密解析, 是研究轧制参数对 轧后板带尺寸、板形和材质的影响并实施有效控制的基 础。主要有对轧件变形、轧制压力、以及包括咬入、稳 定轧制和抛出三个阶段轧制过程的应力、应变场的有限 元模拟。图 1为板带轧制过程的有限元模型。

图 1 板带轧制过程 有限元模型 F ig 1 F in ite elem en t m odel for p late and strip roll ing process

模拟轧制变形过程中, 根据所采用的本构方程的不 同, 有限元法分为 3 种类型: 刚塑性有限元法; 弹 塑性有限元法; 粘塑性有限元法。其中刚塑性有限元 法是 1973 年由 Sh iok abayash i(小林史郎 ) 和 L ee. C. H (李 ) 提出的, 该方法在轧制模拟过程中应用十分广泛, 可用于各种产品的轧制过程。弹塑性有限元法是在结构 分析中的弹性有 限元法的基础上发 展起来的。 1967 年 由 M arcal和 K ing首先提出, 此后在 70年代初期, 弹塑

1979年, 美国 Battelle C olum bus实验室在美国空军 基金的资助下开发了有限元计算成形 ALPID( Analys is of Large P lastic Increm ental D eform ation )。该程序 为刚塑性

Байду номын сангаас

及刚粘塑性有限元法通用程序, 但其只能分析平面问题 和轴对称问题, 并且没有考虑非等温成形的热传导问题 和加工设备形式, 也没有网 格重划 分功能。随后几 年 中, ALPID的开发人 员 逐渐 将程 序完 善, 开发 出 DE FORM 软件, 由美国 SFTC 公司 推广应用。该软件适 用 于冷、温、热锻的成形和热传导耦合分析, 具有丰富的 材料数据库, 包括各种钢、铝合金、钛合金和 超合金, 可建立刚性、弹性和热粘塑性材料模型, 特别适用于大 变形成形分析。可用来分析变形、传热和扩散之间复杂 的相互作用。各种现象之间相互耦合, 拥有相应的模块 以后, 这些耦合效应将包括: 由于塑性变形功引起的升 温、加热软化等对材料属性产生的影响。其中 DEFORM - 2D (二维 )适用于各种常 见的 UN IX 工作站平台 ( H P, SG I, SUN, DEC, IBM )和 W indow s NT 微机平台。可以 分析平面应变和轴对称等二维模型。它包含了最新的有 限元分析技术, 既适用于生产设计, 又方便科学研究。 DEFORM 3D( 三维 )适 用于各种常 见的 UN IX 工作站 平 台 (H P, SG I, SUN, DEC, IBM ) 和 W indow NT 微机 平 台。可以分析复杂的三维材料流动模型。用它来分析那 些不能简化为二维模型的问题尤为理想。

App lication of F in ite E lem ent Sim ulation for P late R olling

王蕊宁博士

W ANG Ru ining1, GAO W enzhu1, Q I Y unlian2, LV L iq ing1, X I Zhengp ing2

( 1 W esten M eta lM ate ria lC o. LTD, X ian 710065, Ch ina; ) ( 2 N orthwest Institute for N onferrous M eta l R esea rch, X i an 710016, Ch ina)

收稿 日期: 2009- 03 - 08 基金 项目: 国 家 科技 支 撑计 划 项 目 ( 2007BAE 07B02 ) 及 国 家 973

计 划项目 ( 2 007C B613807 ) 资助 通信 作者: 王蕊宁 , 女, 19 77年生 , 博士

2 有限元软件的发展现状

有限元法的基本思想是将连续的结构体离散为有限 个单元, 并在每个单元中设定有限个节点, 将连续体看 作只是在节点处相联接的一组单元的集合体, 将一个连 续域中的无限自由度问题转化为离散域中的有限自由度 问题。 1960 年美国的 C lough R W 首 次提出这个 方法, 经过 40多年的发展, 已在金属成型过程中得到了成功 的应用。

分析板带轧制过程, 必须研究轧件塑性变形和轧辊 弹性变形的耦合问题。以 4辊板带轧机为例, 辊系弹性 变形应包括: 工作辊和支承辊的弹性弯曲变形; 工 作辊与支承辊之间的弹性接触变形; 轧件与工作辊的 弹性压扁变形。轧机辊缝形状对轧件的塑性变形有直接 影响。较 理 想的 计 算方 法 是采 用 有 限元 法 或 边界 元 法 [ 1- 2] 将工作辊和轧件的弹塑性接触变形以及工作辊与 支承辊的弹性接触变形耦合进行求解, 建立轧制过程整 体模型。其中将轧件视为弹塑性或刚塑性材料, 轧辊被 视为弹性体, 并通过和轧件接触直接耦合在一起 [ 3] 。但 该方法对计算机计算速度和存贮容量要求较高, 特别是 当板带的宽厚比较大时, 对实际的板带轧制过程进行模 拟尚有难度。另一思路是将轧件与轧辊分开计算, 通过 接触力和变形协调关系, 采用一种迭代的方案将二者间 接耦合起来 [ 4- 5]。文献 [ 6] 采用间接耦合有限元法计算 模型, 轧件的变形采用刚塑性有限元法计算, 辊系变形 计算采用弹性有限元法。利用迭代方法得到所求的运动 许可速度场, 进而求出应力应变场、轧件变形和轧制压 力。其中刚塑性有限元法收敛准则常采用总泛函变化率 修正量的欧氏范数收敛以及节点应力不平衡量收敛。该 方法在计算量和复杂程度上优于弹塑性有限元法, 但在 弹性变形占总变形量比例较小可以忽略的情况下采用, 有一定局限性。图 2是将工作辊的弹性变形和轧件的塑 性变形耦合的计算系统流程图 [ 7] 。