乳化液膜技术研究进展

膜乳化过程研究进展

性剂 用量少 以及乳 液性 能 高 , 因而 在 各行 业 都 具 有 潜在应 用前 景 . 化 过 程 广 泛应 用 于 食 品 、 妆 品 、 乳 化 制药 、 染料 以及 石油 工业 等领域 . 常见 乳化 法有 机械

1 膜 乳 化 法装 置 及 机 理

图 1 分散相 液 滴 形 成原 理 示 意 图 , 孔 膜 上 是 多 的大量均 匀孔 可看 作 为 微 量 分 布器 , 两 侧 分 别 是 膜 分 散相 和连续 相 , 内外压力 差 为传质 推 动力 , 散 膜 分 相 在压 力作 用下通 过微 孔后 在另 一侧 的膜 表面形 成 液滴 并生 长 , 长到 一定 大 小 时 由于 受 到高 速 流 动 的 连续 相 剪切 力作 用而 剥 离 膜表 面 , 而形 成 水 包 油 从 或 油包水 型乳 液 , 也可 制备复 合 型乳液 . 2是膜 乳 图

维普资讯

第2卷 6

第 4 期

膜

科

学

与

技

术

V_ . 6 No 4 o 2 1 . Au g.2 0 06

20 0 6年 8月

I N皿R A } NE CI S ENCE AND TECHN0L oGY

文章编 号 :0 7 9 4 2 0 )4—0 7 —0 1 0 —8 2 {0 6 0 01 7

分 散相 O OO O O O O 连续 O … 柑 V

0 U

突出特点是 :)可制得分散相液滴尺寸小而均匀的 1 单分 散型乳 液 , 液 的稳 定性 好 ; )通过 选 择 特 定 乳 2 的操作条件及膜孔径 , 以得到一定 的分散相液滴 可 尺 寸 ;)膜 乳化 法能 耗大 大 的低 于传 统 方 法 . )乳 3 4 化 剂耗 量少 于传统 方法 , 剪切 力较 小 , 利于保 护对 有

液膜技术及研究应用进展

- 液膜分离技术是膜技术的一个重要分支 , 其分 12 液膜 的类型 离作 用与 固体膜相 类似 ,而操 作方 式又类 似于溶 剂 根 据液 膜构成 的不 同 , 可划 分为 3个基 本类 型 :

收稿 日期 :2 1- 3 0 ,修改稿收到 日期 :2 1 - 5 1 0 l0—4 010—9

1 液膜的概 述

液膜是 悬 浮在液体 中的一层极 薄 的膜 ,这 层膜 是 分 隔液 一液 ( 一气 、 一液 ) 相 的 中介 相 , 气 气 两 它

是 两相之 间进行 物质传 递 的“ 桥梁 ” 通 常 由膜溶 剂 、 。

表 面活性剂 和膜 增强添 加剂 等组分 构成 。

通过选择性渗透、化学反应、萃取和吸附等作用进 人 内相 ,与 内相 中的特定组 分发 生反应 ,从 而 富集

第2卷第 1 6 期

6 2 1 年 3月 01

广 州 环 境 科 学

GUANGZHOU ENVI RONM ENTAL S ENCE CI

Vo .6. . 1 2 No 1 Mi" 011 l. / l2

液 膜 技 术及 研 究应 用 进展

余夏静 叶雪均

( 西 理 工大 学资 源 与 环境 工 程 学 院 ,江西 赣 州 3 10 ) 江 4 0 0

2 6卷 1 期

即大块液 膜 、 状 液膜 和支 撑 液膜 。 乳

液膜 技术 及研 究 应用 进展

7

溶解 性能 较 高 , 分离 物质 可 以较 易溶 于液膜 , 而 被 从 可 以获得 较 高 的渗 透 分离 量 ; ( ) 择性 好 。可 通 过 流动 载 体 和 内水相 的选 3选 择 , 得很 高 的分离 选 择性 ; 获 ( ) 膜 可 以形成 极 薄 的膜 层 。如液 膜直 径 为 4液

乳状液膜电破乳技术的研究进展

乳状液膜电破乳技术的研究进展作者:刘茉来源:《中国科技博览》2009年第01期[摘要]本文介绍了乳状液膜电破乳技术的研究进展,从机理、研究、影响因素等方面入手进行论述,并做了相应的总结。

[关键词]乳状液膜研究进展电破乳中图分类号:TQ02 文献标识码:A 文章编号: 1009-914X(2009)01(a)-0046-01乳状液膜是目前研究得最多的一类膜分离技术液膜,在处理矿山酸性废水中的应用有着重要的意义。

乳液破乳直接影响到整个液膜工艺的经济性,是液膜技术工业化进程中必须妥善解决的关键技术之一。

目前破乳方法有:化学破乳、离心场法、加热法、高压静电法、联合破乳法和微孔膜破乳法等,其中以高压静电破乳法应用最多。

一、电破乳的研究(一)乳状液电破乳机理的研究(1)Pearce两步机理。

一是电场强度大到一定数值而导致电击穿;二是电场促使水滴极化,粒子相互靠近的结果。

研究证明成链现象是发生在电破乳的高潮过后,或原来乳液中粒子浓度较小,通电前经挥发变得粘度较大的情况下,说明成链不能作为聚合的唯一前提。

(2)Waterman碰撞机理。

机理核心是关于作用力的性质,及由这些力所导致的各类型的碰撞。

实验证明大粒子沉降后,最终在粒子间距等于8倍粒径时聚合停止,分散相含量约为0.2%,且粒径不均。

该理论主要是对弱电极而言。

(3)Balies和Lakai介电松弛电极破乳。

该机理提出了液滴对外电场的响应是受电解质的松弛(或弛豫)过程控制的,并在最佳频率下得到满足。

实践证明成链解释低频下破乳效率不高略牵强;忽略夹带水滴的影响;结论不具有普遍意义。

但其介电松弛理论的基本思想是正确的。

(二)电破乳的研究现状一般认为电破乳过程分为三个步骤:水滴的电致聚结、水滴沉降和水滴在油水界面上聚结而下沉。

影响破乳速度的最关键步骤多半是电聚结过程,而在电聚结过程中最主要的影响因素是电场强度。

电破乳法有裸电极法、绝缘电极交流电法、脉冲电场电破乳、离心-脉冲电压法和电磁场破乳法等。

膜乳化技术在液膜萃取过程中的研究

P 3 1 4 2 6

8 5

膜法制乳初探-膜孔径分布

膜法制乳初探-乳液光学显微照片

分散相:0.5mol/L稀硫酸 连续相:煤油+span80+P204

膜法制乳初探-乳液直观比较

高剪切乳化法制备的乳液

膜法制备乳液

前期工作总结

考察了高剪切法制备的乳状液的液膜萃 取效果 建立了乳状液稳定性的评价方法 通过膜乳化法制备出了1~2m的均匀 W/O型乳状液

金属离子Zn2+迁移实验

100 90

萃取率 ( % )

80

70

条件: 乳水比Rew =1:5 迁移时间 15min 多重乳液的溶胀率=1.7

3.2 3.4 3.6 3.8 4.0 4.2 4.4 4.6 4.8 5.0 5.2 5.4 5.6 5.8 6.0

60

50

pH

外相酸度对萃取率的影响

膜法制乳初探-装置示意图

15

10

5

0 0 20 40 60 80 100 120

时 间(h)

破乳率随时间的变化

高剪切乳化法制乳-结果与讨论

单重乳液稳定性

第一天

第二天

高剪切乳化法制乳-结果与讨论

单重乳液

粘度 (mPa.S)

84 82

80

78

76

74 10 20 30 40 50 60

时 间(h)

粘度随时间的变化

高剪切乳化法制乳-结果与讨论

制备方法

分散相:0.5mol/L 硫酸 连续相:煤油+span80+P204 +span80+P204

ห้องสมุดไป่ตู้

制备条件

油内比Roi=1:1 表面活性剂浓度2%( v/v) 载体浓度4%( v/v) 制乳速度3000r/min 制乳时间20min

拓展——乳化液膜分离技术在废水处理中的研究进展

乳化液膜分离技术在废水处理中的研究进展

Hale Waihona Puke 三、ELM技术对重点工业废水的处理研究

LM 等不同学习算法的性能比较,以预测通过乳化液膜从废水中去除苯酚的效率。神经网络模型的预测值与使 用 MATLAB 程序处理的序批式处理实验的结果非常一致,关联系数(R2)为0.999,均方误差(M SE)为0.004。

乳化液膜分离技术在废水处理中的研究进展

三、ELM技术对重点工业废水的处理研究

去除金属离子 ELM 技术在金属物质的分离与提纯方面研究较多,并已成功应用于含锌废水处理与回收,分别于奥地利、

德国和荷兰等国家建成处理规模大于200m3/h的工业化装置[15]。但 ELM 技术除了能对含锌废水 有效处理,对其它金属物质的处理大多由于液膜的稳定性难题而限制了其工业化应用。目前研究者利用ELM 处理金属废水中包括镍、铬、镉、汞、铅、铀等金属离子,以及稀土金属。为了加强乳化液膜的稳定性,研究 者也从载体、内相试剂、表面活性剂、溶剂及制乳方法等方面开展了优化研究。采用ELM 分离技术处理含金 属离子的废水具有很好的去除效果,并且在实际应用中回收的金属离子再利用可对成本控制有一定的作用。

Span-80为表面活性剂,NaOH 作为剥离剂,制备的乳化液膜从水溶液中提取苯酚。实验中考察 了乳化组成的影响,即:表面活性剂浓度、膜相与内相的体积比(VM/VI)、内相中去除相的浓度,以及 两个工艺参数(进料相搅拌速度为有机酸的萃取速率)和乳液与进料的体积比(VE/VF),结果表明,在 5min内可去除98%以 上 的 苯 酚。并 利 用 神 经 网 络 模 型 中 GD、RB、GDM、GDX、CG 和

乳化液膜分离技术在废水处理中的研究进展

三、ELM技术对重点工业废水的处理研究

乳状液膜分离技术的研究进展_许培援

第19卷 第2期郑州轻工业学院学报(自然科学版)Vol.19 No.2 2004年5月JOURNAL OF ZHENGZHOU INSTITUTE OF LIGHT INDUSTRY (Natural Science )May 2004 收稿日期:2003-06-16作者简介:许培援(1965—),男,河南省信阳市人,郑州轻工业学院副教授,主要研究方向:材料化工. 文章编号:1004-1478(2004)02-0011-04乳状液膜分离技术的研究进展许培援1, 刘大勇1, 戚俊清1, 王 军1, 任庆雯2(11郑州轻工业学院材料与化学工程学院,河南郑州45000221云南省轻纺工业设计院,云南昆明650041)摘要:对乳状液膜分离的机理、数学模型、典型工艺以及乳状液膜分离技术在废水处理、稀有金属的提取、医学和生物工程等方面的应用作了综述,并指出乳状液膜分离技术在工业化生产中亟待解决的一些问题.关键词:乳状液膜;分离;数学模型;应用中图分类号:TQ 028 文献标识码:AStudy on the technique of liquid emulsion membrane separationX U Pei 2yuan 1, LI U Da 2y ong 1, QI Jun 2qing 1, W ANGJun 1, RE N Qing 2wen 2(11College o f Material and Chem 1Eng 1,Zhengzhou Inst.o f Light Ind.,Zhengzhou 450002,China21Yunnan Light and Testile Ind.Design Inst.,Kunming 650041,China )Abstract :The separational mechanism ,maths m odels and typical process of emulsion membrane and the appli 2cation of emulsion membrane separation process in the aspect of waste water treatment ,rare metal abstraction ,medical science and bioengineering were summarized.And s ome problems of the emulsion membrane separation technique which need to be should during the industrial producing were pointed out.K ey w ords :emulsion membrane ;separation ;maths m odel ;application0 引言 乳状液膜分离是近年来发展起来的新型分离技术.20世纪60年代中期,美籍华人黎念之等[1]用du Nuoy 环法测定含表面活性剂水溶液与油溶液之间的界面张力,观察到了乳状液膜,从而为乳状液膜分离技术的工业应用奠定了基础.70年代初期,卡斯勒尔又成功地研究了含流动载体的乳化液膜,使其应用范围进一步扩大.乳状液膜以其相界面接触面积大、分离速度快、分离效率高、选择性强、工艺流程简单、成本低、适用性强等特点,目前已应用于环保、冶金、化工、医药、生物工程等领域.1 乳状液膜分离的机理乳状液膜的传递机理,可分为膜相反应机理和滴内反应机理.常见的乳状液膜可看成是“水/油/水型”(W 1/O/W 2)或“油/水/油”型(O 1/W/O 2)的双重乳状液高分散体系.其中W 1和O 1分别称为内水相和内油相,W 2和O 2分别称为外水相和外油相,图1为乳状液膜示意图.图1 乳状液膜示意图1.1 膜相反应机理 乳状液膜膜相反应如图2所示,待分离物质M 不溶于膜相,而选择的特定运输载体C 则溶于膜相.物质M 在连续相—膜相的界面与膜相载体C 反 ・12・郑州轻工业学院学报(自然科学版)2004年图2 乳状液膜膜相反应应,生成中间产物MC,MC扩散至膜相另一侧与内包相试剂R反应,生成不溶于液膜的物质MR,并使载体C重新还原释放.流动载体与待分离物质之间的选择性可逆反应,可使物质M在液膜中的有效溶解度提高,从而增大其膜内的浓度梯度和传质速率.1.2 滴内反应机理 乳状液膜滴内反应如图3所示,待分离物质A在膜相中具有一定的溶解度,可由连续相渗透至膜相,并在膜相中形成一定的浓度梯度.物质A在膜相内侧与内包相试剂B发生化学反应生成不溶于膜相的物质C,从而达到由连续相分离A物质的目的.图3 乳状液膜滴内反应2 乳状液膜分离的数学模型20世纪70年代,Cahn和Li[2]建立了用于描述乳状液膜分离机理的平板模型.该模型认为传质阻力主要集中在膜相,且在传质过程中膜的厚度不变,但没有考虑内、外相阻力及界面阻力的影响.实际上,由于内相中的可逆反应,在膜相与内相界面间会产生浓度梯度,引起溶质组分积聚.此外,膜厚不变且忽略内、外径的不同而作为平板处理具有很大的局限性.为此Matulevicious和Li[3]考虑到内、外径的不同,在假设液膜呈刚性球状且乳液滴均匀一致的基础上建立了空心球模型.90年代初,H o与Hatton[4]以内相传质阻力为主建立了渐进前沿模型.以上模型的不足是没有全面考虑外相传质阻力、膜相传质阻力、界面阻力和乳液滴的破损、溶胀及尺寸的不均匀性等.近十几年来,乳状液膜分离模型的研究取得了可喜的进展.20世纪80年代初期司本正明[5]建立了考虑滴外传质阻力的模型.严年喜、Fales等[6,7]在其基础上同时考虑了滴内、外传质阻力的影响,对模型进行了修正.韩伟等[8]引入了乳液渗透溶胀和液膜破损效应,建立了改进的Ⅱ型促进迁移液膜传质渐进前沿模型,该模型用克兰克-尼科尔森隐或差分法求解,模型计算值与实验值吻合较好.Bunge等[9]提出了滴内可逆反应平衡的扩散模型.H aisriv ongs等[10]提出了渐进反应区模型.T eram oto等[11]综合考虑了膜相阻力以及化学反应对传质的影响,建立了多层球壳模型.针对表面活性剂对界面的影响,顾忠茂等[12]建立了界面阻力模型.汤兵等[13]综合考虑了膜外相边界层阻力、膜相阻力、可逆反应、传质速率控制等因素对传质的影响,提出了扩散—反应双控制模型,对内相反应速率较慢的体系吻合较好.上述数学模型都较好地反映了浓度差、溶质浓度、分配系数、反应常数等物化参数对传质通量的影响关系,但由于乳状液膜分离机理复杂,物系性质、操作条件等影响因素千差万别,因此,又都具有一定的针对性和局限性.随着对液膜分离技术研究与应用的不断深入,传质机理、数学模型作为工程放大和优化设计、操作的理论依据,仍是今后研究的热点之一.3 乳状液膜分离的典型工艺乳状液膜分离的典型工艺[14]主要由液膜制备、混合分离、沉降澄清和破乳等过程组成,如图4所示.图4 乳状液膜分离工艺流程3.1 乳化液膜的制备 乳化液膜的制备通常采用搅拌、超声波或其他机械分散等方式,使含有膜溶剂、表面活性剂、流动载体以及膜增强剂的膜相溶液与内相溶液进行混合.为避免沉降(或乳析)、絮凝、转相、Ostwald陈化等不稳定现象的发生,在制备过程中一般应在膜相中加入表面活性剂及添加剂.表面活性剂的加入方式与加料顺序、搅拌方式是影响乳化的重要因素.表面活性剂的加入方式有剂在水中法、剂在油中法、交替加液法等.搅拌方式直接影响乳状液颗粒的尺寸和稳定性,通常对于形成W/O型乳状液,在强烈的持续搅拌下,将水相加入油相,所形成的W/O乳状液颗粒细而稳定. 第2期许培援等:乳状液膜分离技术的研究进展・13・ 3.2 混合分离与沉降澄清 混合分离是使乳状液膜与待分离的料液充分混合接触,形成W/O/W型或O/W/O型多重乳状液分离体系,通常采用将乳状液和料液混合搅拌或以连续流动的方式使乳状液和料液相互接触.对混合分离的要求一方面是两相间充分接触,以利于溶质的迁移,另一方面还必须考虑液膜的稳定性.因此,混合搅拌强度、流体的流量等是影响分离效率的重要因素.沉降澄清则是将富集了迁移物质的乳化液与残液进行分离,该工序的要求是两相迅速分离并减少相互夹带,目前大多采用沉降槽实现分层澄清. 3.3 破乳 在实际破乳过程中存在着乳状液滴尺寸小、破乳分离的速度较慢,可能导致生成第三相(sponge emul2 sion)等不利因素,因此破乳技术是乳状液膜分离技术实现工业化的关键环节.目前常用的破乳方法是化学破乳和物理破乳.化学破乳是使用化学破乳剂或调节乳液的pH值使乳液破乳,该法简便、有效,经济性较好,但需针对特定物系筛选破乳剂,且破乳剂的加入可能会污染所处理的体系,因此化学破乳有一定的局限性.物理破乳常用的方法有重力沉降、离心、加热、静电聚结剂、电破乳1重力沉降和离心破乳是利用两相的密度差进行破乳,由于液滴尺寸较小,聚集速度较慢,因此重力破乳效果较差且设备庞大,离心破乳能量消耗相对较大.加热破乳是将沉降分离的乳状液加热到一定的温度,由于油相的黏度和密度随温度的升高而下降,乳化剂在水相和油相的溶解度增大,从而增加了乳液的破乳、聚结速度.静电聚结剂破乳是利用离子型无机盐电解质或有机试剂和液膜颗粒上的表面电荷破坏乳液的稳定性而促进聚结.目前应用较多的是电破乳[15],该方法是借助于电场使分散相液滴偶合、聚结凝聚,其特点是操作简便、易实现连续化、破乳效果较好等.随着对破乳技术研究的不断深入,由两种以上破乳方法结合起来的联合破乳技术取得了良好的效果.如李思芽等[16]研究的静电场和离心力场联合破乳,毛宗强等[17]利用静电场和离心力场破乳原理自制的新型破乳器破乳,以及高速离心与加热、高速离心与溶剂相结合破乳等.此外,膜破乳法[18]也取得了良好的破乳效果,但其研究还处在初期,有待于进一步深化.4 乳状液膜分离技术的应用4.1 含金属离子废水的处理 乳状液膜分离技术用于处理含金属离子的废水,可使废水中金属离子浓度≤1m ol/L.如液膜法净化含铬废水[19],用胺、煤油、液体石蜡及少量表面活性剂、添加剂和w(NaOH)=3%~5%的溶液在高速搅拌下制成油包水型乳状液,采用多节分离柱的连续逆流操作,静电破乳后的内相浓缩液可回收利用,使电镀厂的含铬废水经一次处理就可达到排放标准(c(铬)≤916m ol/L),净化率≥98%.对含铜废水进行处理[20],废水中Cu2+的浓度可由718m ol/L 降至0139m ol/L以下,去除率≥95%.4.2 稀有金属的提取乳状液膜分离技术在稀有金属的提取中显示了良好的应用前景.对铀的提取[21],采用萃取法的提取率为38%,而采用乳状液膜法可达到99%.乳状液膜法提取金[22],可使低品位的氰化物浸出溶液中的金浓度由5108×10-3m ol/L~10116×10-3m ol/L 富集浓缩到0151m ol/L,萃取余液中金浓度< 115×10-4m ol/L,回收率>98%,同时使溶液氰根离子浓度<717×10-3m ol/L.4.3 含有机物废水的处理[23] 用煤油(含LMS—2)与NaOH溶液制成油包水型乳液,分散于含酚废水中[24,25],废水中的酚溶解于液膜后与NaOH中和成酚钠,由于酚钠不溶于油,故不能返回废水相而被富集,废水得以净化.废水处理后含酚量符合国际排放标准,c(酚)< 518×10-3m ol/L,无二次污染且酚可回收.采用液膜技术处理c(愈创木酚)=10m ol/L的废水,可使废水中酚的残留量降至0103m ol/L~0105m ol/L,去除率>99%,从1t废水中可回收愈创木酚0.5kg~110kg,经处理后愈创木酚的纯度可达93%(质量分数).该法对其他有机污染物也有一定的去除效果.4.4 在医学、生物工程中的应用 近年来成功实现了乳化液膜对氨基酸的分离[26]和对活性酶(如尿毒酶、胰蛋白酶)的包封.将碳氟化合物包封的氧进行血液供氧用于心脏或心血管手术,可克服常规供氧装置易引起的血液和红细胞的损失[27].在仿生学方面,利用乳状液膜反应机理成功制成了人工肺、人工肝、人工肾等.在生物工程领域,利用乳状液膜从发酵液中提取麦白酶素、苯丙氨酸、青霉素、柠檬酸的研究也十分活跃[28—31]. 4.5 液压油破乳除水再生技术 将廉价破乳除水剂加入乳化含水液压油中,经搅拌静置,上层油液分离后得合格再生液压油.其处理成本低廉,设备简单,能源消耗低,劳动强度低,该工艺还可用于废机油、废润滑油等的再生. ・14・郑州轻工业学院学报(自然科学版)2004年 此外,在开发新能源方面,可用乳状液膜分离天然气中的氢气;在发酵工业中,液膜包封酵母菌可避免升温过高而致死,从而使发酵作用能够在适当的温度下长效进行;在农业生产中,用乳状液膜包裹化肥进行喷撒,可以进行缓慢渗透释放,使化肥充分产生肥效;在扩大水源方面,可用乳状液膜分离技术对海水、苦咸水脱盐淡化制取工业用水和生活用水,现已实现工业化.5 存在问题和研究方向 乳状液膜分离技术自20世纪60年代出现以来,虽在理论和实际应用研究上取得了重大进展,但在工业化生产中还存在诸多亟待解决的问题,需要更深入地研究:1)乳状液膜的不稳定性和膜寿命的问题直接影响到分离效果,造成了液膜体系的溶解损失、分离效率降低、引发环境污染等.为此应重点从界面流变学的角度加强乳状液膜研究,从中寻求解决办法,同时开发、研制新的有机油型和无机水型的液膜体系.2)筛选满足工艺要求的表面活性剂、膜溶剂、流动载体和解吸剂等,以拓宽乳状液膜的应用范围和领域,这需要进行大量的重复试验.3)进一步加强满足溶解性、络合性、选择性、水溶性或油溶性等的流动载体的筛选和合成高效、低成本的新型流动载体的研究.4)乳状液膜分离技术应用于工业生产,需进一步加强工艺条件、设备(如制乳器、分离塔、破乳装置等)的开发研究.5)探索液膜法与其他分离技术的有机结合,特别是要深入研究与表面化学、有机合成、化学工程等学科领域的结合.参考文献:[1] Li N N,S omerset N J1Separating hydrocarbons with liquidmembrane[P]1US,3419794.1968-10-311[2] Cahn R P,Li N N1Separation of phene from waste water byliquid membrane technique[J]1Sep Sci,1974,9(6):5051 [3] Matulevicious E S,Li N N1Facilitated transport through liquidmembranes[J]1Sep P purify Methods,1975,4(1):731[4] H o W S,Hatton T A.Batch extraction of amines using emuli2sion liquid memberanes[J]1AICHE J,1982,22(1):441 [5] 司本正明.液体膜にょ 分离技术[J].化学装置,1985,(11):31—421[6] 严年喜,施亚钧.乳状液膜的拟稳定扩散—反应模型[J]1高校化学工程学报,1986,1(1):651[7] Fales J L,S troeve P.E ffect of polymer m orphology on protonand water transport through ionomeric polymers[J]1MemberSci,1984,21(1):351[8] 韩伟,邓修,马新胜,等.改进的II型促进迁移液膜传质渐进前沿模型[J]1化工学报,1997,48(6):67—721[9] Bunge A L,Wang C C.Multis olute extraction of organic acidsby emulsion liquid membranes[J]1Membr Sci,1990,53(1—2):711[10] Haisriv ongs S T,Janakiraman M N,K ong2T eck C,et al.S tructure2based design of novel HI V protease inhibitors:sul2fonam ide2containing42hydroxy2coumarins and42hydroxy222pyrones as potent non2petidic inhibitors[J]1J Med Chem,1996,39(12):2400—24101[11] T aram oto M,Sakuram oto T1Mechanistic m odels of masstrans fer across a liquid membrane[J].Sep Sci T echnol,1986,21(3):2291[12] 顾忠茂,张鹤飞.液体表面活性剂膜的传质模型[J]1化工学报,1986,(1):11[13] 汤兵,王向德,万印华,等.乳状液膜扩散—反应双控制过程传递机理数学模型研究[J].水处理技术,2002,25(3):137—1411[14] 邓修,吴俊生.化工分离工程[M]1北京:科学出版社,200213451[15] 王欣昌,刘瑜.液膜分离技术中的电破乳研究[J]1膜科学与技术,1985,5(2):58—651[16] 李思芽,莫日根,张焕莆,等.离心—脉冲电压对液膜破乳的研究[J]1膜科学与技术,1994,14(3):111 [17] 毛宗强,阎军,李锐,等.新型破乳器的研制[J]1J Mem2brane Sci,1991,(57):1611[18] 孙永,骆广生,蒲煜,等.一种新型膜法破乳技术[J]1现代化工,2000,20(3):161[19] 李思芽,马占芳,褚莹,等.原油电破乳新技术[J]1膜科学与技术,1995,15(2):211[20] 许谨.液膜分离、浓缩铜工艺研究[J]1贵州工业大学学报(自然科学版),1995,24(2):461[21] 李民权.液膜分离技术处理含铀废水[J]1工业化处理,1995,78(2):141[22] 方建章,朱兵,王向德,等.用乳状液膜法从镀金废液中回收金的研究[J]1环境污染与防治,1998,20(3):1—41[23] 张瑞华,徐志伟.乳状液膜提取有机酸的工艺状况[J]1膜科学与技术,2000,20(3):231[24] 秦非.液膜法处理含酚废水的研究[J]1环境化学,1997,16(3):2471[25] Li N N,Edis on,R obert P Cahn,et al.Rem oval of organiccom pounds by liquid membrance[P].US,3617546.1971-11-021[26] 片健,西械中昭.液膜法高度分离技术与开发[J].科学与工业,1989,60(3):3861[27] Jean2Paul Leclercq.Decorative facing for walls,facades,ceil2ing and the like[P].US,3733766.1970-12-071[28] 武凤兰,王温,李龙泉,等.液膜法提取麦白霉素的试验[J]1中国医药工业杂志,1998,29(5):196—1991 [29] 韩伟,邓修,熊丹柳,等.液膜法提取发酵中的苯丙氨酸[J]1华东理工大学学报(自然科学版),1997,23(6):662—6681[30] 沈力人,杨品利.液膜法萃取青霉素的研究[J]1膜科学与技术,1997,17(1):24—281[31] 林立,牟明仁.乳化液膜提取浓缩柠檬酸的研究[J]1微生物学通报,1997,24(4):221—2231。

乳状液膜分离技术的发展与应用.TextMark

乳状液膜分离技术的发展与应用乳状液膜分离技术是一种新兴的节能型分离手段,它通过两液相间形成的界面液相膜,将2种组成不同但又互相混溶的溶液隔开,经选择性渗透,将物质分离提纯。

由于乳状液膜分离技术综合了固体膜分离法和溶剂萃取法的特点,在膜结构上有所突破,膜厚度薄、比表面积大,因而具有选择性高和通量大的特性,近年来已广泛应用于化工、生化、医药、环保、有色冶金、核技术、食品、轻工、动力、机械等行业。

乳状液膜分离技术于20世纪60年代末被发明,是膜技术的重要分支之一。

70年代初期Cus2sler在液相膜中加入流动载体后,使液膜的分离选择性得到很大的提高。

到了1986年,Marr等与企业合作从粘胶废液中回收锌获得成功,从而标志着液膜分离技术进入了实用阶段。

随着工业技术的发展,乳化液膜分离技术得到了国内外学者的高度重视,已由最初的基础理论研究进入到初级工业应用阶段,其应用研究领域也越来越广泛。

尤其是在21世纪防治污染、保护生态环境是社会和经济可持续发展的重大课题,液膜分离技术在湿法冶金和废水处理等方面将具有更广泛的应用和发展前景。

1乳状液膜的分离过程111乳状液膜的组成乳状液膜是将含有表面活性剂和膜溶剂的油相和水相(内水相)置于容器中,在高速搅拌下制成油包水型乳状液,再将此乳状液分散到另一种水溶液(第3相)中,就得到了水包油再油包水型(W/O/W)乳状液膜。

乳状液膜体系包括膜相(液膜)、回收相(内相)和连续相(外相) 3个部分。

当乳状液分散到第3相时,形成许多直径为0105~0120cm的乳珠。

在乳珠与第3相间有巨大的接触面积,同时每个乳珠内部又包含无数个直径非常小的内水相微滴,分隔水相的有机液膜最薄可以达到1~10μm。

这样具有巨大的接触面积和很薄的液膜,决定了分散体系有很快的传质速度,具有高效快速的优点。

另外,由于内水相的作用,它的分离富集作用不受平衡的影响,打破了萃取过程的平衡,而且把萃取和反萃取合二为一,因此在分离富集那些含量比较低的物质时,更是具有萃取分离所无法比拟的优越性[11]。

实验5 乳化型液膜分离法脱除废水中的污染物

实验五 乳化型液膜分离法脱除废水中的污染物一、实验目的1) 了解两种不同的乳化型液膜(I 型和Ⅱ型)传质机理。

2) 掌握影响液膜传质速率的影响因素及其影响效果。

3) 掌握液膜分离技术的操作过程。

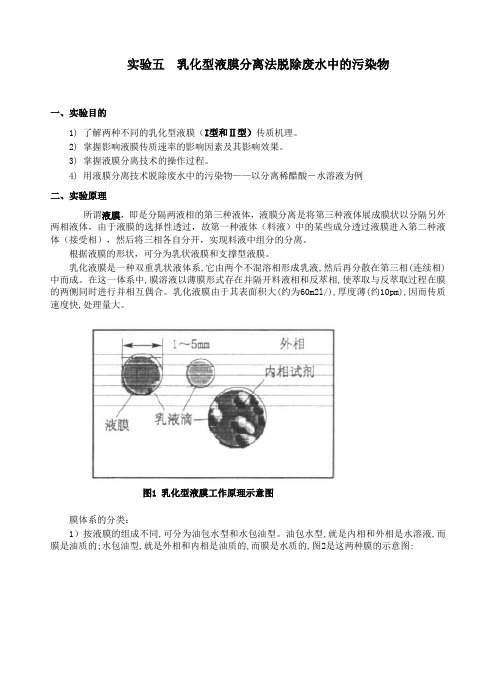

4) 用液膜分离技术脱除废水中的污染物——以分离稀醋酸-水溶液为例 二、实验原理所谓液膜,即是分隔两液相的第三种液体,液膜分离是将第三种液体展成膜状以分隔另外两相液体,由于液膜的选择性透过,故第一种液体(料液)中的某些成分透过液膜进入第二种液体(接受相),然后将三相各自分开,实现料液中组分的分离。

根据液膜的形状,可分为乳状液膜和支撑型液膜。

乳化液膜是一种双重乳状液体系,它由两个不混溶相形成乳液,然后再分散在第三相(连续相)中而成。

在这一体系中,膜溶液以薄膜形式存在并隔开料液相和反萃相,使萃取与反萃取过程在膜的两侧同时进行并相互偶合。

乳化液膜由于其表面积大(约为60m2l/),厚度薄(约10pm),因而传质速度快,处理量大。

膜体系的分类:1)按液膜的组成不同,可分为油包水型和水包油型。

油包水型,就是内相和外相是水溶液,而膜是油质的;水包油型,就是外相和内相是油质的,而膜是水质的,图2是这两种膜的示意图:图1 乳化型液膜工作原理示意图2)按传质机理不同,液膜还可分为有载体输送的液膜和无载体输送的液膜两种。

无载体输送的液膜(促进I 型)指把活性剂加到有机溶剂或水中所形成的液膜。

这种液膜是利用溶质或溶剂的渗透浓度差进行物质分离,渗透浓度差越大,分离效果越好。

它可以用来分离物理、化学性质相似的碳氢化合物,从水溶液中分离无机盐以及从废水中去除有机物等。

有载体输送的液膜(促进迁移II 型)是由表面活性剂、溶剂和载体组成。

其选择性分离效果主要取决于所加入载体的性能,载体在液膜的两个界面之间来回穿梭传递迁移物质,通过载体和被迁移物质的选择性反应,可以极大地提高被迁移物质在液膜中的有效溶解度,特别是通过不断地给载体输送能量,可以实现从低浓区向高浓区连续地迁移物质。

乳化液膜技术及在废水处理中的应用

乳化液膜技术及在废水处理中的应用引言:废水处理是目前环境保护的重要领域之一,而乳化液膜技术作为一种新兴的废水处理方法,被广泛应用于各个行业。

本文将介绍乳化液膜技术的原理和特点,并探讨其在废水处理中的应用。

一、乳化液膜技术的原理乳化液膜技术是指通过乳化剂和溶剂的作用,形成一层稳定的液膜,将目标物质从溶液中分离出来的一种方法。

其原理是利用乳化剂的表面活性作用,使溶剂形成微小的液滴,然后通过搅拌和剪切作用,使这些液滴均匀分散在溶液中,形成乳化液膜。

二、乳化液膜技术的特点1. 高效:乳化液膜技术可以提高溶质的传质速率和传质效果,大大提高了废水处理的效率。

2. 环保:乳化液膜技术使用的溶剂和乳化剂具有较低的毒性和污染性,对环境影响较小。

3. 灵活性:乳化液膜技术可以根据废水的特性和目标物质的不同,选择不同的乳化剂和溶剂,具有较高的适应性。

4. 经济性:乳化液膜技术相对于传统的废水处理方法来说,设备投资和运行成本较低。

三、乳化液膜技术在废水处理中的应用1. 污染物的回收:乳化液膜技术可以将废水中的有价值的污染物进行回收利用,例如金属离子、有机物等。

2. 水体净化:乳化液膜技术可以去除废水中的悬浮物、胶体物质和油污等,使水体达到国家排放标准。

3. 重金属的去除:乳化液膜技术可以通过选择合适的乳化剂和溶剂,将废水中的重金属离子去除或回收。

4. 染料废水的处理:乳化液膜技术可以有效去除染料废水中的有机染料,提高废水的处理效果。

5. 水油分离:乳化液膜技术可以将废水中的油污与水分离,实现废水的再利用。

结论:乳化液膜技术作为一种新兴的废水处理技术,具有高效、环保、灵活和经济的特点,被广泛应用于各个行业。

随着科技的不断进步,乳化液膜技术在废水处理中的应用前景将更加广阔。

我们期待乳化液膜技术在未来的发展中能够为环境保护事业做出更大的贡献。

蒽、菲、咔唑混合物乳化液膜分离技术的研究

文 章 编 号 :0 778 (0 2 0 —240 1 0—3 3 2 1 )20 4—5

蒽 、 、 唑混 合 物 乳 化 液 膜分 离技 术 的研 究 菲 咔

张 晓 鹏 , 晓 月 , 瑞 丽 李 郭

( 河 子大 学 化 学 化 工 学 院/ 疆 兵 团 化 工 绿 色 过 程 重 点 实 验 室 / 部 共 建 国家 重 点 石 新 省 实 验 室 培 育 基 地 , 河 子 8 20 ) 石 3 0 3

后 探 讨 了不 同外 相 组 成 、 面 活 性 剂 种 类 、 剂 、化 液 膜 法 分 离 精 制 蒽 的 影 响 。实 表 助 载

验 结 果 表 明 : 苯 可 选 择 性 溶 解 蒽 、 、 唑 混 合 物 中 的 菲 , 的 纯 度 可 达 7 . 4 ; 以糠 醛 为 内 相 , 为 膜 相 ( 甲 菲 咔 菲 71% 在 水 糠 醛/ 一 15 , 水 / ) 甲苯 和 DMF 11 为 外 相 , 量分 数 0 3 的 S a-0为 表 面 活 性 剂 , 量 分 数 0 5 的 N C 和 质 (/) 质 .% p n8 质 . aI 量 分数 20 的尿 素 为 助 剂 , 离 温 度 为 9 " 分 离 时 间 为 1 n的条 件 下 , 蒽 的 纯 度 可 达 9 . 8 。 . 分 5C, 0mi 精 3 6

i h o l i e c e c l n u ty I h sp p r t e s p r to r c s ft emi t r fa t r c n , h n n h e e a d e r a o e n t ec a n h mia d s r . n t i a e ,h e a a in p o e s o h x u e o n h a e e p e a t r n n a b z l f i f o a t r c n i fa t n i o l a s s u id b sn mu so i ud me r n e h i u F r to l, h fe to e — r m n h a e e o l r c i n c a r wa t d e y u i g e li n l i mb a e t c nq e is fa l t e e f c fb n o t q

乳化液膜分离中破乳技术研究进展

根据膜的形状,可将液膜分为隔膜形和球形两

收稿日期:20180817 修改稿日期:20181013 基金项目:国家科技支撑项目(2014BAC04B01) 作者简介:曹明帅(1994-),男,湖北天门人,硕士研究生,师从黄万抚教授,研究方向为膜分离技术。电话:15579879160,

E-mail:416027782@qq.com 通讯联系人:黄万抚(1962-),男,博士,教授,E-mail:497340411@qq.com

第 48卷第 4期 2019年 4月

应 用 化 工 AppliedChemicalIndustry

Vol.48No.4 Apr.2019

乳化液膜分离中破乳技术研究进展

曹明帅,黄万抚,胡昌顺

(江西理工大学 资源与环境工程学院,江西 赣州 341000)

摘 要:介绍了乳化液膜中的破乳技术的研究现状,乳化液膜是液膜分离技术中的一种,常用于水处理、重金属的 回收、物质分离等多个领域,其破乳技术是回收的关键因素。破乳技术有传统的热处理法、电破乳法等,也有超声 波破乳等新技术,多种破乳工艺联合使用往往能起到更好的破乳效果。 关键词:液膜技术;破乳;研究进展 中图分类号:TQ09;X1 文献标识码:A 文章编号:1671-3206(2019)04-0922-04

液膜分离技术是根据化学仿生学发展而来。化 学仿生学是把生物体内的各种功能在分子层面上模 拟出来,并将其应用到化学工艺中。液膜是模拟生 物膜富集物质的过程,是模拟生物传质过程的第 1 阶段的模型和跳板。

液膜发展有 3个重要的标志。20世纪 60年代 早期,在进行反渗透脱盐试验时,Martin偶然的制备 出具有选择分离性的人造液膜。20世纪 60年代中 期,黎念之博士[1]在测定表面张力的 duNuoy环法 时,以皂草甙表面活性剂的水溶液和油为对象,意外 发现了一层稳定的界面膜,即无需基材支撑便能稳 定的新型液膜。70年代初期,CusslerEL[2]在液膜 中加入流动载体,成功的制备出含载体的液膜。各 地学者对该 技 术 进 行 了 深 入 研 究,液 膜 在 生 物、化 学、冶金、医药、环保等方面有了广泛的应用。

乳状液膜分离技术在中国的应用研究进展

乳状液膜分离技术在中国的应用研究进展杜三旺;刘文凤【摘要】作为一种先进的分离技术,乳状液膜分离技术在环保、农药、染料、冶金等领域得到了广泛的研究报道和实践。

在简述液膜分离技术的基础上,重点综述了乳状液膜分离技术在中国的应用研究进展。

分析认为,乳状液膜使用性能、连续性操作设备、工程放大经验是制约乳状液膜技术大规模应用的三个主要因素。

%As a modern separation technique, emulsion liquid membrane (ELM) separation process has been fundamentally investigated and extensively practiced in many industries, such as pesticides, organic dyes and metallurgy, and so on. In this paper, the liquid membrane separation technique was introduced; application and research of emulsion liquid membrane separation process in China were discussed. It’s pointed out that emulsion liquid membrane properties, continuous operation equipments and operating experiences should be three main factors to constrain large-scale application of the emulsion liquid membrane separation process in China today.【期刊名称】《当代化工》【年(卷),期】2015(000)001【总页数】4页(P101-104)【关键词】乳状液膜;分离;应用;中国【作者】杜三旺;刘文凤【作者单位】中化泉州石化有限公司,福建泉州362103;中化泉州石化有限公司,福建泉州 362103【正文语种】中文【中图分类】TE624.4+1液膜作为一项分离技术被广泛研究始于20世纪60年代。

乳化液膜法对模拟乙酸乙酯废气吸收的研究

I vsiain o h c t t e bo pino i ltde h u t a ye linlq i mb a e o r a fZ ein n etg t n t ea ei eh ra sr to fsmuae x a s sb muso iudme r n .J un l h j g o c g o a

第3 第6 8卷 期

21 0 1年 I 1月

浙 江 大 学 学 报( 学版 ) 理 J u n l f hja gU ies y S i c dt n o r a o e n nvri ( c n e i o ) Z i t e E i

ht / w t p: / ww. o r as z U e u c / C j u n l. J . d . n S l

lt d e h u tg so c t t e .Th e ut h we h te lin l ud me r n y tm a et eh g e t b o p in e — ae x a s a f e i eh r a c e rs l s o d t a mu s q i mb a e s s e h v h ih s s r t f s o i a o f in y f ra e i e h r b 9 i e c o c t t e y 8 c c ,a d t ea s r to fiin y c u d b r h n 5 n h b o p in e f e c o l e mo e t a 0 c i n o r o ef c o s n o e h u .S m a t r ,

Un v r iy S i n e Ed t n j e s t ( c e c ii ),2 1 , 8 6 : 6 o 0 1 3 ( ) 6 3— 6 6 6 Ab t a t sr c :Co sd rn h t wa e b o p i n i d fiu t t r a n o u l n i e i g t a t r a s r to s if l o te t i s l b e VOCs t i p p r u e mu so i u d c , h s a e s d e li n l i q

一种新的非离子型乳化液膜体系的稳定性研究

高 校

化

学

工 程

学 报

NO. 、0 . 4 2 ,I 2

J u a fCh m ia gn e igo n s iest s o r lo e c lEn ie rn fChie eUnv rie n i

Ap . 2 0 t 01

而分别以专用乳化剂 S a 0 NJ32 、兰-1A制备 的乳液在 6 " 下加热 6 n仍不 能破 乳。通过控制适当条件 , pn8 、E -0 9 13 0( 2 0mi

可 以制备 常温稳 定性好而加热条件下容易破乳 的乳化液膜体系 。

关键 词:非离子型表面活性剂 ,乳化液膜 ,稳定性 ,破乳 ,溶胀

文章编号 :10 ・ 1 ( 1)20 9 .6 0 39 5 0 0 — 的稳定性研 究

龚福忠 白永庆 阮 , ,

恒 周立亚 。 李仲 民 , ,

(. 大学 化 学化 工学院, 广西 南宁 3 0 4; 2广西化 工研 究院 广西 南宁 5 0 0 ) 1 广西 5 00 . 30 1

(.co l f h m sy&C e cl n i ei , un x U i ri, n i 3 0 4 C ia 1 h o C e ir S o t hmi gn r g G ag i nv sy Nann 5 0 0 , hn; aE e n e t g 2G ag i eerh ntue f h m cln ut , n i 3 0 1C ia .un x R sac s t C e iaId s yNan g5 0 0 , hn) I ito r n

h rpa d ELM swe e su e y me s rn t o d c a e ee li n r to r a a ai ,s lig t e p e re r t did b a u ig isc n u tnc ,d -mu sf g ai ,b e k ger to we l yi n r t d d o lt sz .As o a io ,t e d .mu sfc in e p rme t t e h e /O mu so ai a r p e ie on a c mp s n h e e li a o x e i n s of o h r tr e W r it e lin s se e re y e li e s S n 0 y tmsprpa d b mu sf r pa 8 ,ENJ3 2 d La - 3 i 一 0 9 a n l A,r s e t ey n 1 e p c i l,wee a s are u .Th v r lo c r id o t e

以D2EHPA-TOPO为载体的乳化液膜体系萃取磷酸中La(Ⅲ)的工艺及传质机理研究

包括萃取- 反萃表达式 , 和协萃物组成 L ( O ) H ) ( , O )・ T P a H P L ( L ・ H P 2 O O。

关键词 : D E P —O O; 2 H A T P 乳化液膜 ; 工艺 ; 传质 机理 ;a m) L(

中 图分 类 号 : 0 4 . 625 文献 标 识 码 : A 文章 编 号 : 10 2 5 ( 0 1 0 - 0 -5 04— 7 X 2 1 ) 30 1 - 0 0

性剂浓度等对萃取率和分配比的影响, 推导 出了乳 化液膜法 萃取 L (1 的工艺 和传质机 理 。 a 1) 1

1 实验部分

1 1 实 验药 品及 仪器 .

用仪 器责 任有 限公 司 。 实验 药 品 : 化 聚 丁二烯 ( Y , 磺 L F) 实验 室 根 据 文献 别 自制 和 表 征 , 化 度 5 , 为 表 面 活 性 磺 % 作

DE P 2 H A和 T P 作 为 乳 化 液 膜 中 的 流 动 载 体 。 OO

收 稿 :0 10 J4 2 1-5D 接 受 :0 1 51 2 1- -6 0 作者简介 : 王进 (9 6 ) 男 , 18 . , 四川人 , 硕士研究生 , 研究方 向为液膜分离 。 导师简介 : 党亚 固(9 9 ) 男 , 16 - , 副教授 , 研究方 向 , 化工工艺 。

争 华仪 器 有 限责任公 司。测 速仪 , IT R 24 + VC O 6 3P 型 , 圳市 胜 利 高 电子 科 技 有 限公 司。 电 子分 析 深

天平 , S 104( . 0 1 , 阳 龙 腾 电 子 有 限公 E J2 - 0 0 0 ) 沈 司 。电子 天平 , 2 0 B, Ⅲ 0 0 常熟 市仪 器 分 析 厂 。紫 外可 见分 光 光 度 计 U .8 0 P V 1 1 , C型 , 京 普 析 通 北

乳化液膜法迁移及分离Pb(Ⅱ)的研究

酯一 pn 0液 体 石 蜡 一 油乳 化 液 膜 体 系 迁 移 、 离 P (I 的 最 佳 条 件 为 : 积 分 数 6 0 S a 8 、 积 分 数 8 0 S a 8一 煤 分 b I) 体 . pn 0 体 . T P 体 积分 数 5 0 B 、 . %液 体 石 蜡 、 积 分 数 8 %煤 油 , 体 1 内水 相 H S 浓 度 为 1 0mo/ 油 内 比 R . 1 0 乳 水 比 R O . lL, 。 为 ., 为 02 外 水 相 p 为 3 5 . , 移 时 间 为 2 i, 此 条 件 下 P ( ) 迁 移 率 可 达 9 . % ; P ( ) C ( 和 ., H . ~4 0 迁 0r n 在 a bf 的 9 6 含 b f 、 u Ⅱ)

wa r a e . e r s lss o d t a h p i lc n i o s o r n p r n e a a in o ste td Th e u t h we h tt e o t o dt n fta s o ta d s p r to fPb(1 ) we e ma i 1 r

[ 摘 要 ] 为 了探 求 乳 化 液 膜 法 迁 移 铅 ( b I) 的最 佳 条 件 , 用 磷 酸 三 丁 酯 一pn 0液 体 石 蜡 一 油 乳 化 液 膜 P (I ) 采 Sa8一 煤 体 系 研 究 了 P (I 的 迁 移 行 为 , b I) 探讨 了 膜 相 组 成 、 水 相 p 内水 相 酸 度 、 水 比 、 b I) 始 浓 度 对 P (I 迁 移 率 外 H、 乳 P (I 起 b 1)

R2PO4H-Span80-煤油乳化液膜体系萃取Ni 2+的研究

S a8 在膜的浓度为 4 5 W W %) 若 pn0 .%( / . S a8 再增大 , pn0 则膜的溶胀现象增大 , J使其不

图 4 R w对萃取 Nz 的影响 e i

型乳状液.

的危害都很大 , 处理和分离含镍废物极其重要. 我

们通过实验选择了一种新型的萃取 N2的方 i + 法一 乳状液膜萃取法… , 也称为第三代分离技

术. 我们研究 了 R P SaS 一 2O H— pn0 煤油乳化液

在恒温萃取器中(5℃ ±l 2 ℃)分别将一定 , 量乳状液和 N 浓度为 20m / i 5 gL的 NC2 i1溶液

2 15 膜内、 p .. 外 H对萃取的影响 对载体 R P . 2 O H的传输 N 受内、 i 外相 p H 的影响, O H系列显弱酸性 ,H越大 , RP . p 越有利

.匹 4 趱

1| 丌 . 多, 叻 N ∞裂I u 墨 昌 _ v 芊 , . }

2 0 0 0 8 0 6 0 4 0 2 0 0

2 12 pn 0浓度对萃取 N 的影响 .. Sa8 i

膜相内表面活性剂量的多少 , 直接影响着形

成乳状液膜的稳定性 , 进而对萃取产生致关重要 的作用. 图 2中可以看出, 从 随着 S a8 pn0的增加 , 萃取率逐渐增加 , 达到一定浓度后 , 萃取率趋于稳

佳载 体.

关键词 : Ⅱ) 镍( 的萃取 ; 2O H— pn0 煤油乳化液膜体 系 R P S a8 一

子计 ; 数字转速表 ; 自制乳化机及恒温萃取器 ; 超

0 引言

化妆品配方中的乳化技术研究

化妆品配方中的乳化技术研究在当今的化妆品市场中,各种琳琅满目的产品令人眼花缭乱。

从护肤乳液到粉底霜,从防晒霜到口红,这些产品的质地、稳定性和使用效果很大程度上都取决于其配方中的乳化技术。

乳化技术作为化妆品制造中的关键环节,不仅影响着产品的外观和质感,更对其稳定性、功效和安全性起着至关重要的作用。

乳化,简单来说,就是将两种原本不相溶的液体,如油和水,通过特定的方法和物质使其均匀混合在一起,形成稳定的乳液。

在化妆品中,通常需要将油性成分(如油脂、蜡质等)和水性成分(如水、水溶性活性成分等)进行乳化,以达到理想的产品状态。

乳化技术的核心在于乳化剂的选择和使用。

乳化剂是一种具有双亲性结构的物质,即同时具有亲水基团和亲油基团。

亲水基团能够与水相互作用,亲油基团则能够与油相互作用,从而使油和水能够相互融合。

常见的乳化剂包括离子型乳化剂(如阴离子型和阳离子型)和非离子型乳化剂。

离子型乳化剂通常具有较强的乳化能力,但可能对皮肤有一定的刺激性。

非离子型乳化剂相对温和,但乳化效果可能略逊一筹。

在实际应用中,往往会根据化妆品的用途、目标人群以及配方中其他成分的特性,来选择合适的乳化剂或者乳化剂组合。

除了乳化剂的选择,乳化的方法和工艺也对最终的乳液质量有着重要影响。

常见的乳化方法有机械乳化、均质乳化和超声乳化等。

机械乳化通常通过搅拌器、胶体磨等设备,将油相和水相混合均匀。

均质乳化则利用高压均质机,通过强大的压力将物料细化并混合。

超声乳化则是借助超声波的能量来实现乳化。

不同的乳化方法具有各自的优缺点,例如机械乳化操作简单但乳化效果可能不够精细;均质乳化能够得到更细小均匀的乳液,但设备成本较高;超声乳化效率高,但对于大规模生产可能不太适用。

在化妆品配方设计中,乳化体系的类型也是需要重点考虑的因素。

常见的乳化体系有油包水(W/O)型和水包油(O/W)型。

油包水型乳液中,油相是连续相,水相分散在油相中,这种乳液通常具有较好的滋润性和防水性,适用于干性皮肤和需要长时间保持效果的产品,如防晒霜。

乳化液膜稳定性的研究

乳化液膜稳定性的研究

姚淑华;石中亮;王传胜

【期刊名称】《沈阳化工大学学报》

【年(卷),期】2002(016)004

【摘要】用单滴法测定液膜寿命,比较油膜和水膜寿命以及粒子大小与寿命的关系;用聚结电压法测定界面膜的聚结电压,研究其膜强度.实验结果表明:油膜寿命远大于水膜寿命,液滴小寿命长,制乳时应高速搅拌才能形成稳定的乳状液;界面膜聚结电压高,则膜强度大,乳状液比较稳定.这为制造适合于实际应用的、具有一定稳定性的乳化液膜提供了参考数据.

【总页数】3页(P254-256)

【作者】姚淑华;石中亮;王传胜

【作者单位】沈阳化工学院,辽宁,沈阳,110142;沈阳化工学院,辽宁,沈阳,110142;沈阳化工学院,辽宁,沈阳,110142

【正文语种】中文

【中图分类】TQ028.8

【相关文献】

1.乳化液膜稳定性研究 [J], 李玉林;苏立

2.一种新的非离子型乳化液膜体系的稳定性研究 [J], 龚福忠;白永庆;阮恒;周立亚;李仲民

3.乳化液膜的稳定性研究 [J], 孙德智

4.乳化液膜法处理含铅废水的工艺及稳定性研究 [J], 魏振枢;袁萍;蒋元力

5.乳化液膜的结构特征与稳定性的研究进展 [J], 颜冰川; 张媛媛; 焦潇帅; 陈凯; 黄晓菁; 殷景超; 王力

因版权原因,仅展示原文概要,查看原文内容请购买。

乳化液膜法制备草酸锌微细颗粒的研究的开题报告

乳化液膜法制备草酸锌微细颗粒的研究的开题报告一、研究背景和意义草酸锌微细颗粒具有广泛的应用,如在制备橡胶、涂料、陶瓷、磁性材料等方面具有重要的作用。

传统的制备方法主要包括化学共沉淀法、水热法、水溶液法等。

但这些方法制备出来的颗粒尺寸不均匀,粒径分布范围较大,且颗粒表面易发生团聚现象。

而乳化液膜法具有成本低、制备简便、颗粒均匀等优势,已广泛应用于微细颗粒制备领域。

因此,本研究旨在利用乳化液膜法制备草酸锌微细颗粒,提高颗粒的均匀性和分散性。

二、研究内容本研究将采用乳化液膜法制备草酸锌微细颗粒,研究制备条件(反应温度、润湿剂用量、乳化剂用量等)对颗粒尺寸、形貌和分散性的影响。

通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、粒度分析仪等对颗粒的形貌和粒径进行表征。

并采用紫外-可见光谱(UV-Vis)分析法对颗粒表面的草酸锌浓度进行检测。

三、预期目标1.成功制备出草酸锌微细颗粒,并确定适宜的制备条件。

2.优化制备工艺,提高制备草酸锌微细颗粒的均匀性和分散性。

3.对制备草酸锌微细颗粒的过程进行分析和探讨,深入了解乳化液膜法制备微细颗粒的机理。

4.为草酸锌微细颗粒在制备橡胶、涂料、陶瓷、磁性材料等领域的应用提供技术支持和理论基础。

四、研究方法与技术路线1.草酸锌微细颗粒的制备方法:采用乳化液膜法。

2.颗粒形貌和粒径的表征方法:采用SEM、TEM、粒度分析仪等。

3.颗粒表面草酸锌浓度的检测方法:采用UV-Vis分析法。

4.确定适宜的制备条件并优化工艺。

五、研究进度安排第一年:1.开展文献调研和组织实验室培训。

2.确定草酸锌微细颗粒的制备方案,并进行初步实验,确定较优化的反应条件。

3.采用SEM、TEM、粒度分析仪等表征草酸锌微细颗粒的形貌和粒径分布。

第二年:1.优化草酸锌微细颗粒的制备工艺。

2.采用UV-Vis分析法研究颗粒表面草酸锌浓度的变化规律。

3.对制备草酸锌微细颗粒的机理进行分析和探讨。

第三年:1.对草酸锌微细颗粒的性能进行研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2007年第26卷第2期·180·化工进展乳化液膜技术研究进展张海燕,张安贵(大庆石油学院化学化工学院,黑龙江大庆 163318)摘 要:介绍了乳化液膜技术的分离机理及在金属离子的回收与提取、废水处理、发光粉与纳米材料制备和生物医学等方面的研究进展。

详细叙述了各应用研究中所用的膜溶剂、表面活性剂、载体和内相试剂的种类以及分离效果。

最后指出了制约乳化液膜技术工业化应用的问题及研究方向。

关键词:乳化液膜;金属回收;废水处理;粉体制备中图分类号:TQ 028.8 文献标识码:A 文章编号:1000–6613(2007)02–0180–06Progress in emulsion liquid membrane techniqueZHANG Haiyan,ZHANG Angui(School of Chemistry and Chemical Engineering, Daqing Petroleum Institute, Daqing 163318, Heilongjiang, China)Abstract:The separation mechanism of emulsion liquid membrane technique is presented. The progress of research in the application of emulsion liquid membrane technique to the recovery and extraction of metal ions, wastewater treatment, powder materials preparation and biomedicine is introduced. The separation performance and the types of membrane solvents, surfactants, internal phase, carriers used in different application researches are discussed in detail. The problems that restrict the commercialization of emulsion liquid membrane technique and it research directions are presented.Key words:emulsion liquid membrane;metal recovery;wastewater treatment;powder preparation乳化液膜分离技术是20世纪60年代由美国科学家黎念之首次提出的。

在过去的40年中,乳化液膜技术一直是诸多研究领域中的热点课题。

乳化液膜分离结合萃取和渗透法的优点,具有传质效率高和选择性好的特点,使之成为分离、纯化和浓缩溶质的有效手段,其潜在的应用领域包括化工、工业废水处理、气体分离、有机物分离、湿法冶金、核工业、生物制品、生物医学、化学传感器、离子选择性电极以及合成纳米材料等领域[1-2]。

1乳化液膜体系的组成及分离机理乳化液膜体系是一个三相系统,如图1所示。

其中由两相构成的乳化液分散在另一连续相溶液中[3-4],这样形成的体系称为多重乳化液。

多重乳化液可分为油膜W/O/W和水膜O/W/O两种。

若其两水相或两油相性质不同,则可以写作W1/O/W2和O1/W/O2[5]。

内相膜相外相图1乳化液膜体系乳化液膜按分离机理可分为无载体和有载体两种[6],其过程是在膜的两侧同时进行萃取与反萃取[7]。

首先将内相溶液以微液滴(滴径为1~100 μm)形式分散在膜相溶液中,形成乳化液(称为制乳),然后将乳化液以液滴(滴径为0.5~5 mm)形式分散在外相溶液中,构成了乳化液膜体系。

在该体系中,被分离组分从外相溶液进入膜相溶液,再转入收稿日期 2006–07–11;修改稿日期 2006–08–05。

第一作者简介张海燕(1957—),女,教授。

电话 0459–6503462;E–mail hyz57@。

第2期张海燕等:乳化液膜技术研究进展·181·内相溶液,在内相中浓集。

如果工艺过程有特殊要求,也可将料液作为内相,接受液作为外相,被分离组分的传递方向则从内相进入外相。

为使乳化液膜体系稳定,制乳时需加入表面活性剂。

为了提高被分离物质通过液膜的迁移速率和加强分离效果,常在内相或外相加入能与被分离物质发生反应的试剂,在液膜中加入有特殊选择性的流动载体。

为了提高膜的稳定性或增加液膜黏度,还可在膜相中加入少量液膜稳定剂或增稠剂,如聚丁二烯或液体石蜡等[8]。

2 乳化液膜分离技术的应用研究2.1金属回收随着科学技术的发展,人类对金属的消费量日趋增加,而原生金属资源的不可再生性使人类将要面临严重的资源危机。

金属回收是资源综合利用的重要组成部分,对于建立循环型经济、保证资源永续、减少环境污染、节省能源、提高经济效益具有重要的意义。

2.1.1分离回收铀铀是重要的战略资源,是发展核电的前提条件之一。

从含铀矿石或核工业排弃物中纯化回收铀的传统工艺方法有直接沉淀法、离子交换法、溶剂萃取法或由后两者结合而成的淋萃流程。

沉淀法存在杂质同沉淀和铀载带沉淀现象,使铀浓缩物纯度不高;离子交换法和溶剂萃取法对品位高、规模小的矿点而言,存在投资高、工艺流程长、铀的浓缩作用不明显以及环保等问题,并且铀提取率低,溶剂耗用量大[9]。

Kulkarni[10-11]采用乳化液膜法对铀提取进行了试验研究。

以膜溶剂煤油、表面活性剂span80、载体TOPO、内相试剂碳酸钠作为复合组分制成乳化液膜,在金属离子(Ca2+、Fe3+、Mg2+)存在的条件下,将铀离子浓缩了6倍。

对于初始浓度为600 mg/L的含铀废水,经过两级逆流萃取,使铀离子在萃余液中的含量可以低于50 mg/L。

这一结果在提高铀浓缩物纯度的研究上具有重要的意义。

Li等[12]采用两级逆流操作,用N–烷基己内酰胺(Bs)作为载体,在硫酸介质的条件下从含铀矿石液中回收铀,从动力学、回收效率及乳化液的稳定性方面对载体、提取剂的浓度及乳水比等因素进行了优化,发现用正十二烷为膜溶剂、聚单丁二酰亚胺(ECA4360J)作为表面活性剂、Bs为载体可以有效地从硫酸溶液中分离出铀离子,铀的回收率可以达到95%,处理后的液体中铀的含量低于10-4 mol/L。

由于试验中选用的载体与铀离子具有很强的亲和力,其他离子(如铁离子)的透过率较低,这对解决以硫酸作浸出剂时铀纯化困难的问题十分有利。

因为硫酸浸出选择性差,与铀一起被溶解出来的还有铁、铝、硅以及重金属等非目标元素,采用乳化液膜法无需先除去铁等离子即可直接回收铀。

2.1.2稀土金属的分离提取稀土金属在冶金、石油催化裂化、玻璃陶瓷工业、新型功能材料、农业和一些轻工业中具有广泛的应用价值[13]。

稀土金属具有无法取代的优异磁、光、电性能,是高性能稀土永磁、储氢、磁光存储和记录、超磁致伸缩、磁致冷等高新材料必不可少的基础原料。

稀土金属的应用已向新技术更加密集的新材料领域发展,如高性能NdFeB永磁和Ni-MH 电池,并已成为当前稀土金属用量增长最快的领域。

目前稀土的分离提取技术主要为溶剂萃取、离子交换法和氧化还原法。

秦庆伟等[14-15]用双(2,4,4-三甲基戊基)膦酸(Cyanex272)作为流动载体、LMA-1(一种非离子型高分子表面活性剂)作表面活性剂、磺化煤油作溶剂、HCl作内相解析剂制成乳状液膜,从南方离子型稀土矿淋洗液中提取稀土。

经过一次间歇式富集,稀土提取率大于98%,内相稀土浓度可达90 g/L,稀土氧化物的总量大于97%,主要非稀土杂质Ca、Mg、Al几乎没有进入水相。

采用Cyanex272作为载体弥补了酸性磷P507或P204作载体需要高酸度内相的缺陷,可在低酸度下快速提取稀土。

高纯化是未来稀土产品的一个发展方向,虽然我国稀土分离提纯工艺技术已处于比较先进的水平,如环烷酸萃取分离大于5N氧化钇,P507萃取法制备大于5N氧化镧,电解还原-萃取法或碱度法制备大于5N氧化铕等,但在分离提纯高纯化稀土产品上还存在质量稳定性和一致性较差的问题。

这不仅需要在原有的工艺基础上做进一步研究,而且也需要寻求更好的技术路线和方法。

乳化液膜技术是集溶剂萃取与反萃取于一体的过程,在稀土元素的浓缩和分离方面具有独到之处,并且相对其他分离技术而言成本低,流程简单,有利于提高工业自动化控制水平。

2.1.3 其他金属的回收Kargari等[16]采用人工合成和可生物降解的表面活性剂,用甲基异丁基甲酮(MIBK)作为载体、碱性硫酸钠为内相试剂提取金离子。

在适宜的条件下,化工进展 2007年第26卷·182·金离子的提取率仅在几分钟内便可接近100%,提取后的金离子浓度可达110 mg/L。

制备的乳化液在酸性和碱性条件下都能保持很好的稳定性。

试验结果表明,表面活性剂是影响乳化液的稳定性、黏度和传质阻力的主要因素;料液pH值、搅拌速度和内相溶液浓度是影响金离子萃取的主要因素。

外相料液pH值、混合搅拌速度、内相溶液浓度对萃取率的影响程度分别为65%、11%和6.5%,而载体的浓度对最终实验结果的影响程度所占的比率仅为2.2%。

Kumbasar等[17]采用TOPO为载体、ECA4360J为表面活性剂从酸性矿物浸出液中分离浓缩镓离子,其提取率可达97.0%。

金属的分离提取与金属种类、冶炼工艺、浸出液组成等有关。

相对于其他的传统工艺如溶剂萃取法,乳化液膜分离技术中萃取与反萃取一次完成,内相传质面积大,且可利用内相反应促进溶质迁移,因而具有速度快、易于反萃、回收率高的优点,特别适用于低浓度金属离子的富集。

2.2废水处理2.2.1含酚废水含酚废水的来源十分广泛。

酚类在水污染中的严重性主要由于它们对水生生命的极高毒性和难以生物降解。

酚类化合物是一种强神经毒物并有局部腐蚀性,对一切生物个体均有毒害作用。

目前对含酚废水的处理多采用萃取脱酚,但脱酚率较低。

Correia等[18-19]用NaOH作为内相试剂,用石蜡溶剂作膜添加剂、非离子表面活性剂ECA4360J 为载体、有机溶剂作为膜相制成乳化液,在玻璃反应器中将乳化液分散到含2-氯酚的外相溶液中进行渗透传质。

溶液稳定后分离出乳状液,用同轴的双壁圆柱电极在4 kV、2.7 kHz电场下电解乳状液。

通过对膜相组分、内相试剂的浓度、溶质的浓度、外相与内相的比率、传质搅拌速度和传质搅拌温度等因素的考察表明,用乳化液膜技术脱除废水中的酚类,在选择性上具有可行性,在最佳的条件下处理100 s,脱除率接近100%。