DNV 中文规范-锻钢

锻造工安全操作规程模版

锻造工安全操作规程模版第一章总则第一条为了确保锻造工作的安全和高效进行,保障员工的身体健康和财产安全,制定本安全操作规程。

第二章安全管理第二条锻造工的安全管理应按照《锻造工安全管理制度》执行,并落实到具体的工作中。

第三条锻造工应依法依规进行操作,不得违反安全规定和操作规程。

第四条锻造工应定期进行安全培训和学习,提高安全意识和操作技能。

第三章作业前准备第五条在进行锻造工作前,需要对工作场所进行检查,确保设备设施正常运行,并不存在安全隐患。

第六条准备所需的锻造材料,检查材料的质量和数量是否符合要求。

第七条针对具体的锻造工作,制定详细的作业计划,确定所需的工艺参数和操作步骤。

第四章作业流程第八条锻造工在进行作业前,应穿戴好相关的劳动防护用品,如手套、护目镜、工作服等。

第九条在进行锻造工作时,应按照工艺要求进行操作,不得进行违规操作。

第十条在操作过程中,应注意设备设施的运行状况,如有异常情况应及时停机处理。

第十一条在锻造工作过程中,应保持工作区域的整洁和通风良好。

第十二条在作业结束后,应及时清理工作场地,并对设备设施进行检查和维护。

第五章安全防范措施第十三条锻造工应严格遵守安全操作规范,不得违反操作规程和安全要求。

第十四条在锻造工作中,应关注自身的安全和设备设施的安全,如发现安全隐患应及时报告。

第十五条在锻造工作过程中,应注意消防安全,防止火灾事故的发生。

第十六条锻造工应定期进行安全检查和维护,确保设备设施的正常运行。

第十七条锻造工应进行安全培训和教育,提高自身的安全意识和应急处理能力。

第六章事故处理与应急措施第十八条在发生事故时,锻造工应立即停止作业,保护好自己和周围的人员,并报告上级领导和安全管理部门。

第十九条在事故处理过程中,按照应急预案进行处理,确保事故得到及时控制和处理。

第二十条在事故处理中,应保护好现场证据,协助相关部门进行调查和处理。

第二十一条锻造工应积极参与事故的防范和控制工作,提出合理化建议。

锻件技术规定——公司级标准

产品技术部质量体系作业文件锻件技术规定——公司级标准版本:A 文件编号:07-NB-JS-18-2006生效日期:2006.10.20受控印章:1 范围:本规则适用于生产部门2 职责:无3 内容:为使锻件提料规范化, 确保高效低耗生产优质模具质量,充分利用我公司自由锻造设备,确保安全生产及设备的正常使用, 同时满足锻件内部组织及锻透性的要求,对自制锻件提料做如下补充规定:3.1 空气锤性能和自由锻锤的锻造能力,见表1表1)注: 1.表 1 中所规定的锻件重量,复杂锻件是指锻造时有一定技术要求,复杂系数极大的锻件。

一般改锻是指简单图形锻件变形不大的锻件。

简单锻件是指变形量很小的锻件。

2. 表 1 中所规定的锻件重量,如有特殊情况,对简单锻件超出规定重量范围,可由生产准备锻造工艺员会同相关人员协商解决。

3.2 空气锤锻造加工薄板件(厚X宽X长)最大尺寸参数,见表23.3 空气锤锻造加工最小圆棒料尺寸参数,见表3(表3)注:1.对表2、3 中所规定的锻件尺寸,如有超出尺寸规定,应与机动部或机修人员商议,做必要的设备维护措施方可锻造。

3.4 自由锻锤的锻造能力表(参考重量)参考重量仅供碳钢类锻件使用)说明:表中G为锻件质量(㎏);D为外径(㎜); d 为内径(㎜)H 为高度(㎜);B为边长(㎜)。

3.5 特殊锻件的锻造条件1、方台类锻件的锻造尺寸参数2、直角类锻件的锻造尺寸参数3、槽形类锻件的锻造尺寸参数4、 轴阶类锻件的锻造尺寸参数5、 中孔类锻件的锻造尺寸参数6、 角度类锻件的锻造尺寸参数7、 钢板气割内孔的尺寸参数8、 其它3.5.1 方台类零件 , 符合表中条件时应提锻件草图 ( 包括梯形台、方台、圆台。

)台阶高度h零件长度 L 相邻台阶高度 H 或宽度 A50 以下51-70 71-90 91-110 111-140 141-180 181-220 221-250锻出台阶的最小长度 L110-14 200 以下37 42 45 50 55 60 70 80 201-400 80 80 90 95 100 120 130 150 15-20 200 以下 35 40 45 50 55 60 70 80 201-4006070 80 90 100 110 120 130 21-30 200 以下3540 45 50 60 70 75 201-4007585 95 105 110 120 31-45200 以下 —45 50 55 60 70 201-400—8085100110115说明: 1、表中所给出的参数适用于碳工钢锻件和空冷钢锻件。

DNV挪威船级社规范2003版 中文 2.2金属材料1.

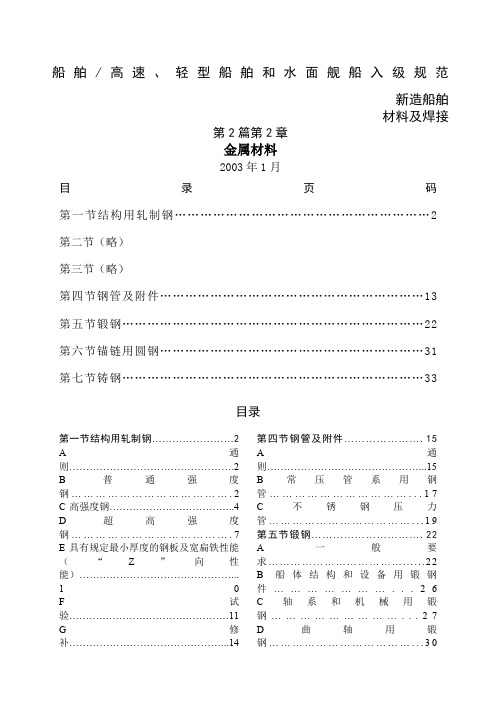

船舶/高速、轻型船舶和水面舰船入级规范新造船舶材料及焊接第2篇第2章金属材料2003年1月目录页码第一节结构用轧制钢 (2)第二节(略)第三节(略)第四节钢管及附件 (13)第五节锻钢 (22)第六节锚链用圆钢 (31)第七节铸钢 (33)目录第一节结构用轧制钢 (2)A通则 (2)B普通强度钢 (2)C高强度钢 (4)D超高强度钢 (7)E具有规定最小厚度的钢板及宽扁铁性能(“Z”向性能) (10)F试验 (11)G修补 (14)第四节钢管及附件 (15)A通则 (15)B常压管系用钢管 (17)C不锈钢压力管.......................................19 第五节锻钢. (22)A一般要求 (22)B船体结构和设备用锻钢件 (26)C轴系和机械用锻钢 (27)D曲轴用锻钢 (30)第六节锚链用圆钢 (31)A通则 (31)B试验 (32)C材料标记 (32)第七节锻钢件 (33)A一般要求 (33)B船体结构和设备用铸钢 (36)第一节结构用轧制钢材A 总则A100适用范围101本节规定了可焊普通强度、高强度、超高强度结构用热轧钢板和型材的要求,这些要求也适用于结构用无缝钢管。

本要求适用于厚度不超过150mm的钢材产品,对于更厚的钢材,按每种情况经考虑后可接受或要求与本规定有某些不同的规定。

本节包括了IACS UR W11和W16。

对轧制扁坯、方坯或圆钢作为锻件代用品要求见第5节。

102经本船级社特许,在化学成份、脱氧方法、供应状态和机械性能方面与本规范要求有所有同的钢材也可接受。

这类钢材给予特殊符号,见200。

A200钢材等级符号201本节钢材等级按强度等级划分为三组:---普通强度钢(NS)---高强度钢(HS)---超高强度钢(EHS)202钢材等级的字母数字标记为NVxy,其中:NV=按本社规范规定的钢材等级符号。

x=大写字母表示的相应于规定的冲击韧性试验温度,见表A1。

DNV系泊链规范中文-2008版

9

材质量良好,必须切去足够的冒口。有害于后续工序和成形工艺的表面缺陷应当消除。 202 轧制压缩比至少 5:1。算法为铸件平均横截面积与终棒材截面积之比。 B 300 化学成分 301 化学成分必须符合规范。 B 400 供货状态和热处理 401 除非另行商定,否则棒材应轧制态供货。 402 钢厂要根据链条制造商的建议按照链条热处理工艺处理棒材,然后做机械性能试验和氢脆试验。 B 500 机械性能试验 501 一个试验单元包括同样直径、同炉号总重量不超过 50 吨的棒材。 502 每一个试验单元,从一根棒材中切取合理长度做为试验材料。试验材料要全截面热处理,见 402。 503 一个试验单元中有一个拉伸和三个夏比 V 型缺口冲击试样。开槽面为垂直于轧制表面。 504 机械性能必须符合表 E1 中规定的。 B 600 氢脆试验 601 对于 R3S、R4、R4S 及 R5 钢,每一炉都应做氢脆试验,慢应变速率拉伸。如果是连铸,试样从

并记录。

B200 引用文件

201 引用文件如表 B1 所示

表 B1 引用标准

NO.

标题

ASTM E112

测定平均晶粒度试验方法

ASTM E381

棒材、钢坯、方坯及锻材宏观侵蚀方法

ISO 4967

钢中非金属夹杂物含量的测定-标准评级图显微检验法

ASTM A225

钢材淬透性测定标准方法

DNV-OS-B101Fra bibliotek7第二章 技术规范

第一节 材料 A. 普遍要求 A 100 范围 101 A 小节中规定了系泊链和附件用的轧制棒材、锻钢及铸钢的一般要求。详细要求见 B 到 D 小节。 如果这些详细要求不同于一般要求,那要遵循详细要求。横档材料的要求见 E 小节。 102 根据抗拉强度将钢材分为 5 个等级:R3、R3S、R4、R4S 及 R5。 A 200 制造 201 要用电炉或顶吹氧转炉法,或其他经过认可的二次精炼工艺,来生产钢材。R4S 和 R5 钢材必须 真空除气。 202 钢材应镇静并细化处理。依据 ASTM E112 奥氏体晶粒度至少 5 级。如果钢材中含 Al、Nb、V 或 Ti,或者一种或几种一起,如果只添加 Al,Al 含量至少 0.020%,或者 Al/N 不少于 2:1,那晶粒 级别应被认为符合要求。如果添加 Al 和 Nb,Al 含量至少 0.015%,Nb 含量至少 0.010%;如果添 加 Al 和 V,Al 含量至少 0.015%,V 含量至少 0.030% 203 对于 R4S 和 R5 钢材,钢厂要将以下信息提供给系泊链或附件制造商,这些信息放在链条文档里 面: a) 根据 ISO 4967 或其他类似标准,每炉号都要检查非金属夹杂物,应当量化并评估夹杂的级别, 保证成品合格。 b) 每炉应当取一个样,根据 ASTM E381 或其他相似标准进行宏观侵蚀,核实无有害的偏析和缩 孔。 c) 每炉需提供根据 ASTM A255 或其他相似标准做的顶端淬火,淬透性资料。 204 钢厂必须确保实际生产中有效生产和过程控制。如果发生异常且影响到产品质量,钢厂应当调查 原因并找出措施以防再次发生。根据购买方的要求,钢厂要提交调查报告给购买方。 A 300 化学成分 301 制造商和购买方要协商规定化学成分。R4、R4S 和 R5 的钢材 Mo 含量至少 0.20% 302 每炉号取一个样测定化学成分,必须符合规定要求,最好在浇注时取样。若是一个钢包有多个炉 号,应当分析钢包的化学成分。 303 合金元素添加并充分均匀后,再测定化学成分。 304 残余元素和杂质元素不能有意添加,这些元素必须在报告中说明。 305 必须控制有害元素在成品中的积累,如 Sn、Sb 和 As A 400 热处理 401 材料必须热处理以达到 B 小节至 D 小节的机械性能要求。热处理炉应当保持良好的构造,有合适 的方法来控制温度,应当装有高温记录仪。炉子的大小应当能够容纳炉料一致地加热到必要温度。 402 应当有足够的热电偶接于锻件或铸件炉料,热电偶应当通过储能焊连接在一起。 403 应当记录炉子类型、炉料、日期、温度以及保温时间 404 制造商应当确保遵循规定的热处理工艺。如有异于规定的热处理,制造商应确保受影响的产品要 做试验,或重新热处理,并且依据 A204 调查原因。 A 500 机械性能试验 501 产品应当以试验单元分组,依据 B 小节至 D 小节所述取样做机械性能试验。从试样中取的试验材 料应当是横截面并且充分代表取样产品。如果可以的话,热处理完成前不应当从取样产品中取出。 试验材料和试样不能以任何方式单独热处理。 502 试验材料和试样应当做上记号,与代表产品区分开来。 503 每一个试验单元包含一个拉伸和三个夏比 V 型缺口冲击试样。轧制棒材和锻钢应当纵向取样。试 样的纵向处于 1/3 半径处,或 1/6 外表面对角线处(非圆柱段)。 504 试样的制备和机械性能试验流程应当符合 DNV-OS-B101 中相关要求。

DNV工厂认可(规范翻译)

工厂认可——铸钢件目录1.概述1.1范围1.2认可范围1.3有效期和复检1.4认可的扩展或更改2.认可程序2.1申请2.2产品检验和认可试验2.3认可申请报告的程序2.4认可试验的评价2.5工厂认可的发证3.认可文件3.1一般制造信息3.2产品信息3.3制造商自己认可形式3.4制造过程及仪器4.认可试验4.1一般要求4.2试验材料4.3化学成分4.4拉伸试验4.5冲击试验4.6无损检测4.7金相试验4.8双合金钢防腐试验5.6.参考1.概述1.1范围此规范规定铸钢件的工厂认证程序,符合下列标准:——挪威船级社规范——高速、轻工业、军舰表面工业挪威规范——挪威海面法规1.2认可范围认可的钢种如下:——碳和碳锰钢——合金钢——铁素体不锈钢——马氏体不锈钢——22Cr双不锈钢——25Cr双不锈钢认可给定产品最大质量及按附加要求所做的其他项目以下情况需有附加条件:——螺旋桨铸件——低温用铁素体钢铸造过程及辅助程序不包含在此项目之内,但需按No.311程序认可1.3有效期和复检认证有效期为4年。

对于认可中包含的认可状态,制造商应每四年进行检验。

换证更新的申请至少应在证书到期之前的三个月进行申请。

在认可期内任何对于认可状态的更改,如3里所描述的应报告给船级社,当船级社认为需要时,进行重检和试验。

对于制造商的新的要求取决于此规范是否修订,例如:假设在有效期内的修订,应在下次沿用、更改或换证时施行,除非有其他规定。

1.4 认可的沿用或更改已经存在的制造商认可可以沿用,认可范围见于1.2中。

1.4.1认可文件对于沿用或更改认可条件,认可文件在第3节中规定、已经在初次认证过程中提交的不需要再重新提交。

但是相关制造过程改变的文件需提交。

1.4.2认可试验——对已存在的认证延伸到新钢种范围,第4节所涉及的试验全部进行。

——对于最大重量的扩大不需要进行附加试验,但是如果改变制造仪器,那么需进行新的检验和新的认可试验。

——对于螺旋桨铸件和焊修复铸件的沿用,相关符合文件和实验要求见于此规范中(,相关符合规则要求需要全部符合。

DNV挪威船级社规范中文 精编金属材料

船舶/高速、轻型船舶和水面舰船入级规范新造船舶材料及焊接第2篇第2章金属材料2003年1月目录页码第一节结构用轧制钢 (2)第二节(略)第三节(略)第四节钢管及附件 (13)第五节锻钢 (22)第六节锚链用圆钢 (31)第七节铸钢 (33)目录第一节结构用轧制钢 (2)A通则 (2)B普通强度钢 (2)C高强度钢 (4)D超高强度钢 (7)E具有规定最小厚度的钢板及宽扁铁性能(“Z”向性能)………………………………………...10 F试验 (11)G修补................................................14 第四节钢管及附件. (15)A通则 (15)B常压管系用钢管 (17)C不锈钢压力管 (19)第五节锻钢 (22)A一般要求 (22)B船体结构和设备用锻钢件........................2 6 C轴系和机械用锻钢 (27)D曲轴用锻钢 (30)第六节锚链用圆钢 (31)A通则 (3)1B试验 (3)2 C材料标记 (32)第七节锻钢件 (33)A一般要求 (33)B船体结构和设备用铸钢 (36)第一节结构用轧制钢材A总则A100适用范围101本节规定了可焊普通强度、高强度、超高强度结构用热轧钢板和型材的要求,这些要求也适用于结构用无缝钢管。

本要求适用于厚度不超过150mm的钢材产品,对于更厚的钢材,按每种情况经考虑后可接受或要求与本规定有某些不同的规定。

本节包括了IACSURW11和W16。

对轧制扁坯、方坯或圆钢作为锻件代用品要求见第5节。

102经本船级社特许,在化学成份、脱氧方法、供应状态和机械性能方面与本规范要求有所有同的钢材也可接受。

这类钢材给予特殊符号,见200。

A200钢材等级符号201本节钢材等级按强度等级划分为三组:---普通强度钢(NS)---高强度钢(HS)---超高强度钢(EHS)202钢材等级的字母数字标记为NVxy,其中:NV=按本社规范规定的钢材等级符号。

DNV TAP303 认证规范翻译

一、总述1.1试用范围本纲要是指导铸件获得船级社认证的程序文件,和以下要求一致:船级的DNV规则高速、轻船、海军水面船的DNV规则DNV海面上的范围1.2认可范围认可要求是以下各种组别钢种:碳刚和碳锰钢合金钢铁素体不锈钢奥氏体不锈钢22Cr双向不锈钢25Cr双向不锈钢认可是给予最大的产品批量,而且遵从附加要求,认可给予如下附件条件:轮船铸件低温铁氏体不锈钢链条配件的生产不在本纲要里面,需要根据No.311的纲要。

1.3有效期与重申本认证有效期4年。

为了维持认证状态,生产商必须每隔4年重审。

重申请求应该不迟于到期前的三个月。

在有效期内,任何有关工厂条件的重大变更,如在认证文件(第3部门)中描述的,都需要向我社报告。

在认为必要时,我社可能会要求重新检验或者重新试验。

由于本纲要修订对于生产商的新要求,如增加有效期,将在下个阶段发生、变更或者重申,除非我社有其他要求。

1.4认证的扩充或者变更生产商现有的认证可以在1.2部门的范围扩充。

1.4.1认证文件扩充或者变更认证条件,第3部门指定的认证文件和已经提交的最初的认证工艺,不需要重新提交。

然而,文件关联到变更的生产工艺需要重新提交。

1.4.2认证测试-为了扩充现有的认证以包含新的钢种,要求第4部分提到的全部认证测试。

-最大量的认证扩充(和认证证书的里的一样),通常氏不需要附加的测试。

然而,如果是由于变更生产设备带来的,正常需要一个新的产品检验和考虑新的认证测试。

-为了扩充包含“船用铸件”或者“焊修铸件”,本纲要(3.4.4和4.2C)相应的文件和测试要求和相应的规则要求完成。

二.认可程序2.1 申请认证申请与以下文件一起需要送到当地的DNV办事处:-生产商名称和地址-认证要求的产品目录。

目录要求1.2部门要求的信息。

-生产、测试、检验能力和设备的简要描述2.2 产品检验和认证测试检验员可能要求附加的文件(参考第3部门)如果认为需要的话,以便他准备产品检验的执行。

压力容器材质DNV规范

DET NORSKE VERITAS AS

FOREWORD

DNV is a global provider of knowledge for managing risk. Today, safe and responsible business conduct is both a license to operate and a competitive advantage. Our core competence is to identify, assess, and advise on risk management. From our leading position in certification, classification, verification, and training, we develop and apply standards and best practices. This helps our customers safely and responsibly improve their business performance. DNV is an independent organisation with dedicated risk professionals in more than 100 countries, with the purpose of safeguarding life, property and the environment. The Rules lay down technical and procedural requirements related to obtaining and retaining a Class Certificate. It is used as a contractual document and includes both requirements and acceptance criteria.

锻钢来料检验标准

锻钢来料检验标准

锻钢来料检验标准主要包括以下几个方面:

1. 化学成分:应符合规定,保证钢材的机械性能和工艺性能。

2. 熔炼、铸造、轧制、锻造和清理等生产工艺过程:应符合规定,以保证钢材的质量和性能。

3. 表面质量:锻件表面应无划伤、鳞片、折叠、裂纹等缺陷,对缺陷应予以清除。

4. 尺寸与形状公差:应符合图纸要求,允许有一定的公差范围。

5. 宏观和微观的夹杂物检验:应通过硫印试验检查钢中硫的偏析,并确定其偏析区。

6. 晶粒度:通过显微镜检查晶粒度,应符合要求。

7. 无损检查:应采用超声波探伤、磁力探伤或涡流检查等方法,确保锻件内部质量。

8. 力学性能:应通过拉伸试验、硬度试验、冲击试验等检验,保证钢材的力学性能符合要求。

总的来说,锻钢来料检验标准是保证钢材质量和性能的重要环节,需要按照规定的标准和方法进行检验。

锻钢件材料质量规范

锻钢件材料质量规范(ISO9001-2015/IATF16949)1、目的为了明确规定承压件和压力控制件用锻钢件(含轧材)的化学成份、性能、熔炼、锻造、热处理及试验等内容,特制订本规范。

2、适用范围本规范适用于供应商对承压件和压力控制件用锻钢件(含轧材,以下简称锻钢件)的生产、采购。

3、引用标准API SPEC 6A 井口装置和采油树设备规范ASTM A370 钢制品力学实验的标准试样方法和定义4 、总则锻钢件应符合本规范要求并按照经规定程序批准的技术文件和图样制造。

5、化学成份5.1锻钢件用钢的化学成份应以抽样分析结果为依据。

5.2锻钢件材料化学成份极限应不超过表1、表2规定。

5.3锻钢件各元素的最大偏差应符合表3规定。

5.4常用锻钢件化学成份及允差应符合附录A或附录B的要求。

注:附录A给出了我国材料的化学成份及允差,附录B给出了相对应的美国材料的化学成份及允差,如用户要求,按用户要求选择,如用户无要求,则按附录A执行。

表1 %合金元素碳钢及低合金钢成份极限马氏体不锈钢成份极限≤碳0.45 0.15 锰 1.80 1.00 硅 1.00 1.50 磷见表2硫铬 2.75 11.0-14.0 钼 1.50 1.00钒0.30 -表2 %产品规范级别PSL元素PSL2 PSL3~4≤P、S 0.040 0.0256、工艺要求6.1熔炉方法6.1.1 锻钢厂需按照本规范的熔炉工艺要求提供材料。

6.1.2 锻钢件厂(含轧材)用钢熔炼一般采用碱性电弧可感应电弧炉进行,酸性电熔炼的钢不接受;在熔炼过程中采用真空感应熔炼(VIM) 或者采用真空脱气、氢—氧脱碳方法(AOD)都可以接受,无论采用何种方法熔炼,钢水都必须经过充分镇静,以便得到纯净的钢水,保证锻件具有压力容器质量。

表3 合金元素最大偏差范围 %元素碳钢及合金钢马氏体不锈钢碳0.08 0.08锰0.40 0.40硅0.30 0.35镍0.50 1.00铬0.50 _钼0.20 0.20钒0.10 0.10 注:表3中各元素的最大偏差应当使元素的合金含量不超过表1规定的值。

DNV挪威船级社规范2003版 中文 2.2金属材料1

第2篇第2章船舶/高速、轻型船舶和水面舰船入级规范新造船舶材料及焊接第2篇第2章金属材料2003年1月目录页码第一节结构用轧制钢 (2)第二节(略)第三节(略)第四节钢管及附件 (13)第五节锻钢 (22)第六节锚链用圆钢 (31)第七节铸钢 (33)船舶入级规范2003-目录目录第一节结构用轧制钢 (2)A通则 (2)B普通强度钢 (2)C高强度钢 (4)D超高强度钢 (7)E具有规定最小厚度的钢板及宽扁铁性能(“Z”向性能) (10)F试验 (11)G修补 (14)第四节钢管及附件 (15)A通则 (15)B常压管系用钢管 (17)C不锈钢压力管.......................................19 第五节锻钢. (22)A一般要求 (22)B船体结构和设备用锻钢件 (26)C轴系和机械用锻钢 (27)D曲轴用锻钢 (30)第六节锚链用圆钢 (31)A通则 (31)B试验 (32)C材料标记 (32)第七节锻钢件 (33)A一般要求 (33)B船体结构和设备用铸钢 (36)第一节结构用轧制钢材A 总则A100适用范围101本节规定了可焊普通强度、高强度、超高强度结构用热轧钢板和型材的要求,这些要求也适用于结构用无缝钢管。

本要求适用于厚度不超过150mm的钢材产品,对于更厚的钢材,按每种情况经考虑后可接受或要求与本规定有某些不同的规定。

本节包括了IACS UR W11和W16。

对轧制扁坯、方坯或圆钢作为锻件代用品要求见第5节。

102经本船级社特许,在化学成份、脱氧方法、供应状态和机械性能方面与本规范要求有所有同的钢材也可接受。

这类钢材给予特殊符号,见200。

A200钢材等级符号201本节钢材等级按强度等级划分为三组:---普通强度钢(NS)---高强度钢(HS)---超高强度钢(EHS)202钢材等级的字母数字标记为NVxy,其中:NV=按本社规范规定的钢材等级符号。

DNV规范

RULES FORCLASSIFICATION OFD ET N ORSKE V ERITASVeritasveien 1, NO-1322 Høvik, Norway Tel.: +47 67 57 99 00 Fax: +47 67 57 99 11SHIPS / HIGH SPEED, LIGHT CRAFT ANDNAVAL SURFACE CRAFTNEWBUILDINGSMATERIALS AND WELDINGPART 2 CHAPTER 2METALLIC MATERIALSJULY 2007This booklet includes the relevant amendments and corrections shown in the July 2008 version of Pt.0 Ch.1 Sec.3.CONTENTSPAGESec.1Rolled Steel for Structural Application......................................................................................7Sec.2Rolled Steel for Boilers, Pressure Vessels and Special Applications......................................17Sec.3Clad Steel Plates.......................................................................................................................27Sec.4Steel Pipes................................................................................................................................29Sec.5Steel Forgings...........................................................................................................................32Sec.6Bars for Chain Cables...............................................................................................................42Sec.7Steel Castings...........................................................................................................................44Sec.8Iron Castings ............................................................................................................................55Sec.9Aluminium Alloys....................................................................................................................57Sec.10Copper Alloy Castings.............................................................................................................61Sec.11Non-ferrous Tubes (65)CHANGES IN THE RULESComments to the rules may be sent by e-mail to rules@For subscription orders or information about subscription terms, please use distribution@Comprehensive information about DNV and the Society's services is found at the Web site © Det Norske VeritasComputer Typesetting (FM+SGML) by Det Norske Veritas Printed in NorwayIf any person suffers loss or damage which is proved to have been caused by any negligent act or omission of Det Norske Veritas, then Det Norske Veritas shall pay compensation to such person for his proved direct loss or damage. However, the compensation shall not exceed an amount equal to ten times the fee charged for the service in question, provided that the maximum compen-sation shall never exceed USD 2 million.In this provision "Det Norske Veritas" shall mean the Foundation Det Norske Veritas as well as all its subsidiaries, directors, officers, employees, agents and any other acting on behalf of Det Norske Veritas.GeneralThe present edition of the rules includes additions and amendments decided by the Board as of June 2007, and supersedes the January 2005 edition of the same chapter.The rule changes come into force as indicated below.This chapter is valid until superseded by a revised chapter. Supple-ments will not be issued except for an updated list of minor amend-ments and corrections presented in Pt.0 Ch.1 Sec.3. Pt.0 Ch.1 is normally revised in January and July each year.Revised chapters will be forwarded to all subscribers to the rules.Buyers of reprints are advised to check the updated list of rule chap-ters printed in Pt.0 Ch.1 Sec.1 to ensure that the chapter is current.Main changes coming into force 1 January 2008•Section 1 – Rolled Steel for Structural Application—This section has been completely rewritten and restructured.Changes in IACS UR W11 (hull steels) have been incorporated.Lessons learned from quality incidents with cracked and brittle hull steel plates have also been incorporated, see A305, A404,A501, A507 with cracked and brittle hull steel plates.•Section 6 – Bars for Chain Cables—This section has been completely rewritten and restructured.Changes in IACS UR W18 (chain cables) have been incorporat-ed.•Section 9 – Aluminium Alloys—Changes in IACS UR W25 (aluminium alloys) have been incor-porated. Most importantly, requirements for corrosion testing have been added.Corrections and ClarificationsIn addition to the above stated rule requirements, a number of correc-tions and clarifications have been made in the existing rule text.Amended,Rules for Ships / High Speed, Light Craft and Naval Surface Craft, July 2007see Pt.0 Ch.1 Sec.3, July 2008 Pt.2 Ch.2 Contents – Page 3D ET N ORSKE V ERITASCONTENTSSEC. 1ROLLED STEEL FOR STRUCTURALAPPLICATION .................................................... 7A.General Requirements. (7)A 100Scope.................................................................................7A 200Grading system.................................................................7A 300Manufacture......................................................................7A 400Chemical composition ......................................................7A 500Condition of supply and heat treatment............................7A 600Test material and test pieces for mechanical testing.........8A 700Test units and number of tests ..........................................9A 800Mechanical properties.......................................................9A 900Inspection and tolerances................................................10A 1000Repair..............................................................................10A 1100Identification...................................................................10A 1200Certification....................................................................10B.Normal Strength Steel.. (11)B 100Scope...............................................................................11B 200Chemical composition ....................................................11B 300Condition of supply.........................................................11B 400Mechanical properties.....................................................11C.High Strength Steel. (12)C 100Scope...............................................................................12C 200Chemical composition ....................................................12C 300Condition of supply.........................................................12C 400Mechanical properties (13)D.Extra High Strength Steel (14)D 100Scope...............................................................................14D 200Chemical composition ....................................................14D 300Condition of supply.........................................................14D 400Mechanical properties.. (14)E.Plates with Through Thickness Properties (15)E 100Scope...............................................................................15E 200Manufacture....................................................................15E 300Chemical composition ....................................................15E 400Test material....................................................................15E 500Mechanical testing..........................................................16E 600Ultrasonic testing (16)SEC. 2ROLLED STEEL FOR BOILERS,PRESSURE VESSELS ANDSPECIAL APPLICATIONS.............................. 17A.General (17)A 100Scope...............................................................................17A 200Method of manufacture...................................................17B.Steel for Boilers and Pressure Vessels. (17)B 100Steel grades.....................................................................17B 200Chemical composition ....................................................17B 300Mechanical properties.....................................................17B 400Heat treatment.................................................................17C.Steel for Low Temperature Service.. (21)C 100Steel grades.....................................................................21C 200Chemical composition ....................................................21C 300Mechanical properties.....................................................21C 400Heat treatment (22)D.Stainless Steel (24)D 100Steel grades.....................................................................24D 200Chemical composition ....................................................24D 300Mechanical properties.....................................................24D 400Heat treatment.................................................................24D 500Intercrystalline corrosion tests (24)E.Testing (25)E 100General............................................................................25E 200Tensile testing at ambient temperature...........................25E 300Tensile testing at high temperatures................................25E 400Impact testing..................................................................26E 500Drop weight testing (26)E 600Testing of through thickness properties..........................26E 700Intercrystalline corrosion testing (26)F.Inspection, Dimensional Tolerances and SurfaceCondition (26)F 100Inspection........................................................................26F 200Tolerances.......................................................................26F 300Surface condition and rectification of defects (26)SEC. 3CLAD STEEL PLATES.................................... 27A.General.. (27)A 100Scope...............................................................................27A 200Heat treatment.................................................................27B.Base Material. (27)B 100General............................................................................27C.Cladding Metal. (27)C 100General............................................................................27C 200Chemical composition. (27)D.Testing (27)D 100General............................................................................27D 200Tensile testing.................................................................27D 300Impact testing..................................................................27D 400Bend testing....................................................................27D 500Shear testing....................................................................27D 600Ultrasonic testing............................................................27D 700Corrosion testing.............................................................27D 800Inspection — tolerances..................................................28E.Repair and Rejection (28)E 100Surface defects................................................................28E 200Rejection. (28)F.Identification of Materials (28)F 100Branding (28)SEC. 4STEEL PIPES.................................................... 29A.General Requirements. (29)A 100Scope...............................................................................29A 200Manufacture....................................................................29A 300Chemical composition....................................................29A 400Heat treatment.................................................................29A 500Mechanical testing..........................................................29A 600Leak tightness testing......................................................29A 700Inspection........................................................................29A 800Repair..............................................................................29A 900Identification...................................................................29A 1000Certification....................................................................29B.Pressure Pipes (30)B 100Scope...............................................................................30B 200Manufacture.. (30)C.Stainless Steel Pipes (30)C 100Scope...............................................................................30C 200Manufacture....................................................................30C 300Mechanical testing..........................................................30C400Corrosion testing (30)D.Pipes for Low-temperature Service (30)D 100Scope...............................................................................30D 200Manufacture....................................................................30D 300Mechanical testing..........................................................30E.Boiler and Superheater Tubes (30)E 100Scope...............................................................................30E 200Manufacture.. (31)F.Piping Fittings (31)F 100Scope...............................................................................31F 200Materials and manufacture..............................................31F 300Testing and inspection....................................................31F 400Certification (31)Rules for Ships / High Speed, Light Craft and Naval Surface Craft, July 2007Amended,Pt.2 Ch.2 Contents – Page 4 see Pt.0 Ch.1 Sec.3, July 2008D ET N ORSKE V ERITASSEC. 5STEEL FORGINGS........................................... 32A.General Requirements. (32)A 100Scope...............................................................................32A 200Grading system ...............................................................32A 300Manufacture....................................................................32A 400Chemical composition.....................................................33A 500Heat treatment.................................................................33A 600Test material and test pieces for mechanical testing.......33A 700Test units and number of tests.........................................33A 800Mechanical properties.....................................................33A 900Inspection........................................................................34A 1000Repair..............................................................................34A 1100Identification...................................................................34A 1200Certification .. (34)B.Forgings for Hull Structures and Equipment (35)B 100Scope...............................................................................35B 200Chemical composition.....................................................35B 300Heat treatment.................................................................35B 400Mechanical testing..........................................................35B 500Inspection........................................................................35C.Forgings for Shafting and Machinery (36)C 100Scope...............................................................................36C 200Chemical composition.....................................................36C 300Heat treatment.................................................................36C 400Mechanical testing..........................................................36C 500Inspection (36)D.Forgings for Crankshafts (37)D 100Scope...............................................................................37D 200Chemical composition.....................................................37D 300Heat treatment.................................................................37D 400Mechanical testing..........................................................37D 500Inspection........................................................................37E.Forgings for Gearing. (37)E 100Scope...............................................................................37E 200Chemical composition.....................................................38E 300Heat treatment.................................................................38E 400Mechanical testing of forgings not intendedfor carburising.................................................................38E 500Testing of forgings for carburising applications.............38E 600Inspection (38)F.Forgings for Boilers, Pressure Vesselsand Piping Systems (39)F 100Scope...............................................................................39F 200Chemical composition.....................................................39F 300Heat treatment.................................................................39F 400Mechanical properties.....................................................39F 500Inspection........................................................................39F 600Pressure testing (39)G.Ferritic Steel Forgingsfor Low Temperature Service (40)G 100Scope...............................................................................40G 200Chemical composition.....................................................40G 300Heat treatment.................................................................40G 400Mechanical properties.....................................................40G 500Inspection........................................................................40G 600Pressure testing ...............................................................40H.Stainless Steel Forgings (41)H 100Scope...............................................................................41H 200Manufacture....................................................................41H 300Mechanical properties.....................................................41H 400Inspection (41)SEC. 6BARS FOR CHAIN CABLES........................... 42A.General.. (42)A 100Scope...............................................................................42A 200Manufacture....................................................................42A 300Chemical composition.....................................................42A 400Mechanical properties.....................................................42A 500Heat treatment (42)B.Testing (42)B 100Test units, test material and number of tests (42)B 200Mechanical properties.....................................................42C.Inspection, Tolerances and Repair (42)C 100Inspection and tolerances................................................42C 200Repair (43)D.Identification and Certification (43)D 100Marking...........................................................................43D 200Certification (43)SEC. 7STEEL CASTINGS........................................... 44A.General Requirements.. (44)A 100Scope...............................................................................44A 200Grading system...............................................................44A 300Manufacture....................................................................44A 400Chemical composition.....................................................44A 500Heat treatment.................................................................44A 600Test blocks and test pieces for mechanical testing.........44A 700Test units and number of tests.........................................44A 800Mechanical properties.....................................................45A 900Inspection........................................................................45A 1000Repair..............................................................................45A 1100Identification...................................................................46A 1200Certification.. (46)B.Castings for Hull Structures and Equipment (46)B 100Scope...............................................................................46B 200Chemical composition.....................................................46B 300Heat treatment.................................................................46B 400Mechanical properties.....................................................46B 500Inspection........................................................................47C.Castings for Machinery (47)C 100Scope...............................................................................47C 200Chemical composition.....................................................47C 300Heat treatment.................................................................47C 400Mechanical properties.....................................................47C 500Inspection (47)D.Castings for Propellers (48)D 100Scope...............................................................................48D 200Chemical composition.....................................................48D 300Heat treatment.................................................................48D 400Mechanical testing..........................................................48D 500Inspection........................................................................48D 600Repair..............................................................................49D 700Welding procedure qualification test (49)E.Castings for Boilers, Pressure Vesselsand Piping Systems (52)E 100Scope...............................................................................52E 200Chemical composition.....................................................52E 300Heat treatment.................................................................52E 400Mechanical properties.....................................................52E 500Inspection........................................................................52E 600Pressure testing (52)F.Ferritic Steel Castingsfor Low Temperature Service (52)F 100Scope...............................................................................52F 200Chemical composition.....................................................52F 300Heat treatment.................................................................52F 400Mechanical properties.....................................................52F 500Inspection........................................................................52F 600Pressure testing...............................................................53G.Stainless Steel Castings. (53)G 100Scope...............................................................................53G 200Chemical composition.....................................................53G 300Heat treatment.................................................................53G 400Mechanical properties.....................................................53G500Inspection (53)SEC. 8IRON CASTINGS ............................................. 55A.General (55)A 100Scope...............................................................................55A 200Quality of castings..........................................................55A 300Manufacture....................................................................55A 400Chemical composition (55)Amended,Rules for Ships / High Speed, Light Craft and Naval Surface Craft, July 2007see Pt.0 Ch.1 Sec.3, July 2008 Pt.2 Ch.2 Contents – Page 5D ET N ORSKE V ERITASA 500Heat treatment.................................................................55A 600Testing.............................................................................55A 700Visual and non-destructive examination.........................55A 800Repair of defects.............................................................55B.Nodular Cast Iron (55)B 100Scope...............................................................................55B 200Test material....................................................................55B 300Mechanical properties.....................................................55B400Metallographic examination...........................................56C.Grey Cast Iron (56)C 100Scope...............................................................................56C 200Test material....................................................................56C 300Mechanical properties (56)SEC. 9ALUMINIUM ALLOYS.................................... 57A.Wrought Aluminium Alloys.. (57)A 100Scope...............................................................................57A 200Aluminium grades and temper conditions......................57A 300Manufacture....................................................................57A 400Chemical composition ....................................................57A 500Test material and test pieces for mechanicaltesting..............................................................................57A 600Test units and number of tests ........................................57A 700Mechanical properties.....................................................57A 800Press weld testing............................................................57A 900Corrosion testing.............................................................58A 1000Inspection and tolerances................................................58A 1100Repair..............................................................................58A 1200Identification...................................................................58A 1300Certification (58)SEC. 10COPPER ALLOY CASTINGS......................... 61A.General Requirements.. (61)A 100General............................................................................61A 200Grading system...............................................................61A 300Manufacture....................................................................61A 400Chemical composition ....................................................61A 500Heat treatment.................................................................61A 600Test blocks and test pieces for mechanical testing.........61A 700Test units and number of tests (61)A 800Mechanical properties.....................................................61A 900Inspection........................................................................61A 1000Repair..............................................................................62A 1100Identification...................................................................62A 1200Certification....................................................................62B.Castings for Valves, Fittings and General Application..62B 100Scope...............................................................................62B 200Chemical composition....................................................62B 300Heat treatment.................................................................62B 400Mechanical properties.....................................................62B 500Inspection........................................................................62B 600Repair (62)C.Castings for Propellers (62)C 100Scope...............................................................................62C 200Chemical composition....................................................63C 300Heat treatment.................................................................63C 400Mechanical testing..........................................................63C 500Inspection........................................................................63C 600Repair..............................................................................63C 700Identification...................................................................63C 800Certification....................................................................63C900Welding procedure qualification (63)SEC. 11NON-FERROUS TUBES.................................. 65A.Copper and Copper Alloy Tubes.. (65)A 100Scope...............................................................................65A 200Manufacture....................................................................65A 300Chemical composition....................................................65A 400Heat treatment.................................................................65A 500Mechanical testing..........................................................65A 600Inspection........................................................................65A 700Repair..............................................................................65A 800Identification...................................................................65A 900Certification....................................................................65B.Titanium and Titanium Alloy Tubes.. (66)B 100Scope...............................................................................66B 200Manufacture....................................................................66B 300Certification (66)。

DNVGL 船级社对不锈钢材料的要求-中英文

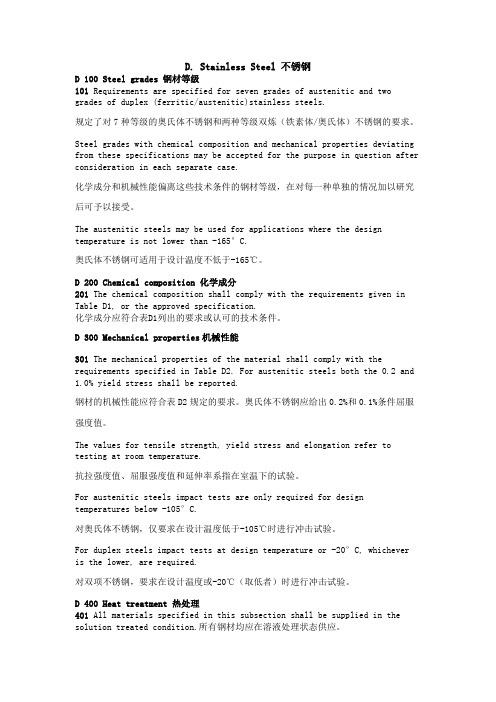

D. Stainless Steel 不锈钢D 100 Steel grades 钢材等级101 Requirements are specified for seven grades of austenitic and two grades of duplex (ferritic/austenitic)stainless steels.规定了对7种等级的奥氏体不锈钢和两种等级双炼(铁素体/奥氏体)不锈钢的要求。

Steel grades with chemical composition and mechanical properties deviating from these specifications may be accepted for the purpose in question after consideration in each separate case.化学成分和机械性能偏离这些技术条件的钢材等级,在对每一种单独的情况加以研究后可予以接受。

The austenitic steels may be used for applications where the design temperature is not lower than -165°C.奥氏体不锈钢可适用于设计温度不低于-165℃。

D 200 Chemical composition 化学成分201 The chemical composition shall comply with the requirements given in Table D1, or the approved specification.化学成分应符合表D1列出的要求或认可的技术条件。

D 300 Mechanical properties机械性能301 The mechanical properties of the material shall comply with the requirements specified in Table D2. For austenitic steels both the 0.2 and 1.0% yield stress shall be reported.钢材的机械性能应符合表D2规定的要求。

DNV 中文规范-锻钢

一. 总述1.1适用范围按照挪威船级社入级规范要求, 为获得我社的认可工厂资格, 本大纲阐述对各类 锻钢件生产厂家的 认可程序和要求 。

1.2认可范围每个等级的钢材必须取得单独的工厂认可资格, 也就是说碳素钢,碳锰钢, 低合金钢和 不锈钢等须 分别进行工厂认可。

然而,在熔炼,精炼及交货状态等均相同的情况下, 高等级钢种(如碳锰钢)的 试验数据可替代低等级钢种(碳素钢)的试验数据。

1.3有效期工厂认可证书有效期为四年。

每四年须重新 做一次工厂检验 ,以确保 认可状态 的各项要 求。

工厂认可的更新申请须在证书有效期到期日的前三个月以前提出。

在有效认可期内, 任何有关工厂认可条件的变更, 例如熔炼,精炼,脱氧, 表面处理, 铸造方法, 最大厚度及交货状态等都须在我社备案。

在认为必要时, 我社可能会要求 重新检验或 重新试验。

二. 认可程序2.1提交文件以下材料须和申请书一起送至所在地挪威船级社办事处。

-工厂名称及地址。

-申请工厂认可的产品种类, 包括钢种,最大锻造尺寸,重量和交货状态等内容。

-工厂组织结构, 包括质量控制职责。

-工厂生产设备清单。

-生产流程图, 包括所有生产步骤及相关的试验和检验点。

-对试验和检验的书面程序的说明, 书面程序可不提交, 但在现场检验时应出示以备查看。

-化学分析, 机械性能实验,金相检查及 无损探伤和测厚仪器清单。

-试验及检验人员的资格 证书。

-产品识别及追逆系统的说明。

2.2工厂检验第 1 页共 4 页在收到2.1 中所述各项材料后, 验船师会逐一审核并将对工厂作进一步检验以确认各种必要的生产, 检测及检验设备均到位并有合格的工作人员操作。

2.3认可试验报告提交认可试验结束后, 工厂须提交试验报告。

报告中应含有第三和第四节中所要求的各项内容及试验数据, 工厂代表签字且注明日期并由现场验船 师签字认可。

2.4工厂认可证书的颁发书面文件及现场检验均通过的工厂即予颁发工厂认可证书并被编入我社工厂认可名录。

DNV规范

DNV规范SECTION 8 制造、工艺和试验PT.4 CH.7 SEC.8A. 制造A 100 General 总则101I、II级压力容器应由船级社认可的工厂制造。

102焊接应由认可的工人,见PT.2 CH.3 SEC.3,根据认可的图纸和说明书进行。

对于I、II级压力容器的焊接工艺合格要求按PT.2 CH.3 SEC.3,或者按照公认标准。

B. 工艺B 100 板材切割101 板材一般采用火焰切割而不采用剪切加工,除非机加工去除的割边量为1/4的板厚,但最小为3mm.B 200 焊缝201对于纵缝和环缝主要对接焊缝仅认可全焊透形式.壳体与平封头、管板的连接可以用非对接焊的圆周焊缝,见SEC.5.202除另经认可外,焊缝应为双面焊。

联箱、管路和管子的环形焊缝可采用有衬板或无衬板的单面焊,接缝的设计和焊接方法应保证完全焊透并须向验船师论证所用的焊接方法可以给出无缺陷的焊缝且取得验船师满意。

如采用衬板,则除另经认可外,应在焊接后和非破坏性试验之前移去。

然而,当环缝的第二侧不可能施焊,必须采用永久型垫衬时,应满足以下条件:——III级压力容器或者II级无缝筒体。

——带垫衬的焊接工艺被认可。

——介质是无腐蚀的。

203只要可行,在紧靠焊缝处不准焊接附件。

如果不能避免,焊接应是完全互相交叉。

204由焊接板制成的管板,焊接缝应尽可能位于最小应力处,通过弯边曲面的焊缝应与其成直角。

205除非压力容器在焊接后热处理消除应力,否则不能超过两条焊缝交于一个点。

注:只要有可能,应避免在焊缝处或附近开孔。

206在焊接开始前,确定板边是否符合以下限制条件:——对于纵向焊缝:为板厚的10%,最大为3mm。

——对于环向焊缝:为板厚的10%+1,最大为4mm。

207如果板不等厚,并且厚板表面超出206中绘出的薄则范围,则厚板应削锥钉,角度不超过15°,具体见Fig 1.Guidance note指引摘要:要求完全射线探伤检验的压力容器而言,建议厚板制成有一段与薄板等厚的平行部分。

不锈钢锻件尺寸执行标准

不锈钢锻件尺寸执行标准

一、材料要求

1.1 不锈钢材料选择

不锈钢锻件的材料应选用符合相关标准的不锈钢,如304、316等。

根据不同的应用场景和性能要求,选择合适的不锈钢牌号和规格。

1.2 原材料质量标准

不锈钢锻件的原材料应符合以下质量标准:

(1)原材料应具有良好的表面质量,无裂纹、夹杂物等缺陷;

(2)原材料的化学成分应符合相关标准要求,以保证锻件的机械性能和耐腐蚀性能;

(3)原材料的尺寸和形状应符合要求,以便于锻造加工。

1.3 原材料质量控制

原材料的质量控制应包括以下方面:

(1)原材料的采购和验收应严格执行质量控制程序,确保原材料的质量符合要求;

(2)原材料的存放和管理应符合相关规定,避免材料受到污染或损伤;

(3)原材料的下料和投料应严格执行操作规程,确保下料准确、投料齐全。

二、尺寸要求

2.1 尺寸精度

不锈钢锻件的尺寸精度应符合相关标准要求,一般应根据锻件的具体情况选择合适的精度等级。

对于一些有特殊精度要求的锻件,如精密模锻件等,应采用先进的工艺和设备来保证精度。

2.2 非加工表面质量

不锈钢锻件的非加工表面质量应符合以下要求:

(1)表面应无裂纹、夹杂物等缺陷;

(2)表面应平整、光滑,以保证后续加工的质量和精度;

(3)对于一些有特殊要求的不锈钢锻件,如高精度锻件等,需要进行无损检测来确保非加工表面的质量。

DNV OS_F101_第6章_管线钢管_中文翻译

103 对外径小于或等于 300mm 的钢管,所有机械性能试验应在纵向进行。所有机械性能试

验和腐蚀试验应按附录 B 进行。

104 如果材料将在大于 50℃的设计温度使用,那么对应于 Tmax 的屈服极限可以在制造工艺 规范评定时确定。数据可以利用第 5 章 B 600 的曲线得到,也可检验确定。

105 当采用时,本规范的管线钢管也应满足相应的补充要求。

7) Al:N≥2:1(不适用于钛镇静钢)。

8) (Nb+V+Ti)%max:0.12%。这个值可以按协议增加到 0.15%。

9) 对 SMYS=485MPa 和复合材料,铌含量可以按协议增加到 0.10%。

10) 硼(最大 30ppm)可按协议增加。

11) CE = C + Mn + Cr + Mo + V + Cu + Ni

0.06 0.010 0.005 0.41 0.23

0.06 0.010 0.005 0.44 0.25

1) 化学成分适用于 35mm 以下壁厚,大于 35mm 壁厚按协议。

2) 当使用废料炼钢时,应测定残余元素数量并报告,含量不超过:0.03%As, 0.01%Sb, 0.02%Sn, 0.01%Pb,

6

5

15

12) Pcm

=

C

+

Si 30

+

Mn + Cu 20

+ Cr

+

Ni 60

+

Mo 15

+V 10

+ 5B

表 6-2 无缝碳锰钢管, 化学成分 1)2)3) 产品分析, 最大重量%

SMYS C4) Mn4)

锻造不锈钢 标准

锻造不锈钢标准一、化学成分锻造不锈钢的化学成分应符合相关国家标准或行业标准的规定。

其中,碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)等元素的含量应控制在一定的范围内,以保证不锈钢的力学性能和耐腐蚀性能。

二、力学性能锻造不锈钢的力学性能应符合相关国家标准或行业标准的规定。

在室温或高温条件下,不锈钢应具有足够的强度、塑性和韧性,以满足各种工程应用的需要。

其中,抗拉强度、屈服点、伸长率等指标应符合标准要求。

三、耐腐蚀性能锻造不锈钢的耐腐蚀性能应符合相关国家标准或行业标准的规定。

不锈钢应具有较好的耐腐蚀性能,特别是在腐蚀介质中的耐蚀性。

根据使用环境的不同,不锈钢的耐腐蚀性能应进行相应的测试,如酸、碱、盐等腐蚀介质的试验,以保证其满足使用要求。

四、表面质量锻造不锈钢的表面质量应符合相关国家标准或行业标准的规定。

不锈钢表面应平整、光滑,无裂纹、划痕、气孔等缺陷。

在加工过程中,应采取措施防止表面污染和划伤,以保证其外观质量和尺寸精度。

五、尺寸公差锻造不锈钢的尺寸公差应符合相关国家标准或行业标准的规定。

不锈钢产品的尺寸应准确,公差应控制在一定的范围内,以保证其装配和使用性能。

在生产过程中,应采用先进的工艺和设备,提高产品的精度和质量。

六、交货状态锻造不锈钢的交货状态应符合相关国家标准或行业标准的规定。

根据用户的要求,不锈钢产品可以在不同的温度和应力条件下交货,以满足不同的工程应用需求。

在交货时,应对产品的质量进行严格的检查和控制,确保符合用户要求。

七、其他特殊要求根据不同的工程应用需求,可以对锻造不锈钢提出其他特殊要求。

例如,对于某些特殊环境下的使用,可能需要提高不锈钢的耐蚀性、强度、韧性等性能指标;对于某些精密部件的制造,可能需要提高不锈钢的尺寸精度和表面质量等。

在生产过程中,应根据用户的要求进行定制化生产,以满足不同的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一. 总述

1.1适用范围

按照挪威船级社入级规范要求, 为获得我社的认可工厂资格, 本大纲阐述对各类 锻钢件生产厂家的 认可程序和要求 。

1.2认可范围

每个等级的钢材必须取得单独的工厂认可资格, 也就是说碳素钢,碳锰钢, 低合金钢和 不锈钢等须 分别进行工厂认可。

然而,在熔炼,精炼及交货状态等均相同的情况下, 高等级钢种(如碳锰钢)的 试验数据可替代低等级钢种(碳素钢)的试验数据。

1.3有效期

工厂认可证书有效期为四年。

每四年须重新 做一次工厂检验 ,以确保 认可状态 的各项要 求。

工厂认可的更新申请须在证书有效期到期日的前三个月以前提出。

在有效认可期内, 任何有关工厂认可条件的变更, 例如熔炼,精炼,脱氧, 表面处理, 铸造方法, 最大厚度及交货状态等都须在我社备案。

在认为必要时, 我社可能会要求 重新检验或 重新试验。

二. 认可程序

2.1提交文件

以下材料须和申请书一起送至所在地挪威船级社办事处。

-工厂名称及地址。

-申请工厂认可的产品种类, 包括钢种,最大锻造尺寸,重量和交货状态等内容。

-工厂组织结构, 包括质量控制职责。

-工厂生产设备清单。

-生产流程图, 包括所有生产步骤及相关的试验和检验点。

-对试验和检验的书面程序的说明, 书面程序可不提交, 但在现场检验时应出示以备查看。

-化学分析, 机械性能实验,金相检查及 无损探伤和测厚仪器清单。

-试验及检验人员的资格 证书。

-产品识别及追逆系统的说明。

2.2工厂检验

第 1 页共 4 页

在收到2.1 中所述各项材料后, 验船师会逐一审核并将对工厂作进一步检验以确认各种必要的生产, 检测及检验设备均到位并有合格的工作人员操作。

2.3认可试验报告提交

认可试验结束后, 工厂须提交试验报告。

报告中应含有第三和第四节中所要求的各项内容及试验数据, 工厂代表签字且注明日期并由现场验船 师签字认可。

2.4工厂认可证书的颁发

书面文件及现场检验均通过的工厂即予颁发工厂认可证书并被编入我社工厂认可名录。

三. 生产流程的有关内容

本节列出了需提交的有关生产流程各个步骤的内容。

3.1 和3.4 小节仅针对使用自厂炼钢的锻造厂。

如果锻造用钢非本厂炼造, 则 根据认可程序301 和302 要求,炼钢厂应为我社的认可工厂。

3.1冶炼

-冶炼过程及炼炉的容量。

-铁水比率及成分, 废钢的种类。

-脱氧及晶粒细化处理。

-精炼及合金化处理。

( 仅针对适用情况)

-炉外处理。

例如, 真空除气,去硫及吹氩或氮。

3.2浇铸

-模具类型 。

指明顶浇铸或底浇铸。

-铸锭尺寸及重量

3.3 开坯及初轧

-铸锭的镇静温度及时间

-轧制温度

-块/坯/锭的尺寸

3.4 半成品钢的处理

第 2 页共 4 页

-块/坯/锭的切口及打磨

-氢扩散的处理(仅对适用情况)。

3.5再加热和锻制

-炉内时间及再加热的温度。

-锻造温度范围。

-锻造设备类型, 如锤, 压机等。

-用简图表示出锻压成型的过程( 从坯锭至成型产品)。

-锻造比

-锻造过程中的去氧化皮处理。

3.6 热处理

-炼炉型式及尺寸, 加热源, 温控仪器的位置。

-热处理记录, 如温度及持续时间, 在 适用的情况下, 加热及冷却率, 回火后的淬火及冷却介质的相关内容也应记录。

-注明任何形式的再加热处理 。

-热处理后的清洁方式。

四. 认可试验

4.1 基本要求

a)除本章特别注明之外, 试验步骤, 试样形状, 试样位 置和方向及试验结 果应满足本社规

范 第二篇中的要求。

b)除化学成分分析和金相试验 之外, 其余的认可试验均应有本社验船师在场, 或者出具我社

承 认的 有资质和独立性的实验室所提供的各项试验结果。

4.2 试验材料

a)试验必须用2 种不同炉号的材料进行。

然而, 如果试验有二个或以上的钢种, 可减至 每钢

种取一炉 作试验。

b)注明锻件重量, 主要部位尺寸(厚度)和用途。

c)除非规范允许分体试块, 否则提取试样的试块应与锻件联体浇铸 。

从锻件延伸 部分中提取

的试样,其截面积不得小于延伸处的截面积。

标明试样在试块中位置的简图应提交我社。

第 3 页共 4 页

d)使用单独试块的,其截面积和收缩率要和铸件本体相同。

e)试样在试块中提取位置如下:

-厚度25mm及 以下的, 试样的轴线应在厚度的一半或者截面的中间位置。

-厚度在25mm 和50mm 之间的, 试样的轴线应在距离任何一个热处理表面12.5mm 处。

- 厚度大干50mm的, 试样的轴线应在距离任何一个热处理表面四分之一厚度 处。

4.3 化学成分分析

a)化学成分取决于热分析,应包含 C, Si, Mn, P, S, Cu, Cr, Ni, Mo, V,Nb, Ti, Al,及N 和其它刻意

添加的 成分。

b)电炉及平炉炼制的钢应额外作Sn, Sb, As 和B的成分分析。

c)取样及化学成分分析的方式和方法要有书面的概括说明。

4.4 拉伸试验

每个试样都应做一次拉伸试验。

屈服强度, 抗拉强度, 延伸率, 断面收缩率等数据须提交我社。

4.5 冲击试验

每个试样均应在预定的试验温度下做一组夏比V型缺口的冲击 试验。

试验温度及吸 收能量(平均值及单个值)应提交我社。

4.6 无损探伤试验

a)探伤采用MT(磁粉探伤) 和PT(着色探伤)进行。

在没有条件做MT 时, 才允许进行PT。

锻

件 原则上应在所有的可触及的表面做探伤, 其它有特别规定的除外。

b)规范中要求的部位, 要做UT(超声波探伤)。

除非特别指出,一般锻件整体做UT 。

c) 所用无损探伤报告应提交我社。

报告中须包括试验范围, 试验方法及合格标准等内容。

4.7 金相检查

a)提交反映关键部位的晶粒流向的显微照片。

b)提交放大率为100x 和500x 的微观结构显微照片。

一套从表面附近摄取, 另一套从试 样从

厚度的中段处摄取。

c)除不锈钢及淬火, 回火状态的钢外,其余的应标明其铁素体晶体的尺寸。

五. 参考文件

1)我社规范第二部篇中 第一章的第二章。

2)我社“Register of Approved Manufacturers” 第101篇。

第 4 页共 4 页。