齿轮链轮同步轮计算软件

EES-KISSsoft-KISSsoft软件介绍

微点蚀计算 符合 ISO6336-7 标准的微点蚀评级 符合 AGMA925 标准的具体润滑油膜厚度计算 符合 ISO6336-7 标准,建立在真正接触应力基 础上的润滑油膜厚度计算

附加报告 用于图纸的齿轮数据 符合 ISO1328-1, ISO1328-2, DIN3961, DIN23961, AGMA2015-1, AGMA200, BS436-2 标准的生产公差 符合 Niemann, AGMA2101, ISO6336 标准的硬 度深度提案 基于模板的具体用户报告

语言和地点 苏州索科办公室 客户所在地 德语或英语 (可应要求为法语, 意大利语, 芬兰 语, 中文,韩语)

费用 公开培训: 每人每天 9500 元 客户定制培训: 单独报价

培训讲师 有着深厚工程背景的应用工程师 长期软件使用者或编程者

维护和支持 (AMC)

服务 软件更新 提供补丁 安装支持 软件支持 (软件使用) 技术支持(软件应用)

载荷谱计算 载荷谱的直接输入或者从文本,Excel 文件中输 入 高达 300 个加载步骤 基于既定的安全因素上的寿命计算,既定寿命 上的安全因素计算和基于既定安全因素和寿命 上的扭矩计算 局部受损计算 符合 DIN3990, ISO6336 and AGMA2001 标准 的计算

齿轮箱类型 斜齿轮箱 锥齿轮箱,斜-锥齿轮箱 蜗杆,蜗杆斜齿轮箱

构造 1-5 节斜齿轮箱,有或没有滚柱轴承 一个锥齿轮箱没有,有 1,2,或 3 节斜齿轮 箱,都有滚柱轴承 一个蜗杆没有,有 1,2 或 3 节斜齿轮箱,都有 滚柱轴承

功能 齿轮箱选型(各节齿轮箱比率分配, 给定中心距 离齿轮箱的选型) 轴和轴承选型 (建立在应力级和所要求的轴承 寿命基础上) 估算费用 (考虑轴承,轴,齿轮) 生成报告 (总结, 定价和详细报告) 通过 KISSsoft 的详细齿轮,轴,轴承设计 轴空间的自由排列 输入轴和输出轴上的外部力量 润滑,温度,齿轮箱空间定位,材料,计算方 法和图形设置

同步带长度同步轮节圆计算器

同步带长度同步轮节圆计算器同步带长度同步轮节圆计算器是一种用于计算同步带驱动系统中同步带长度和同步轮节圆直径之间关系的工具。

同步带驱动是一种广泛应用于机械传动中的驱动方式,可以实现不同转速的轴之间的运动同步。

计算器的使用可以帮助工程师和设计师确定正确的同步带长度和轮节圆直径,以确保驱动系统的正常运作。

计算器的使用方法非常简单。

首先,用户需要输入同步带类型和长度。

同步带类型包括HTD、STD、T、AT等不同的型号,用户需要选择正确的型号。

然后,用户需要输入同步带的长度,可以是英寸、毫米等不同的单位,计算器会自动进行单位转换。

接下来,用户需要选择同步轮的节圆直径和齿数。

节圆直径是同步轮上齿距离圆心的距离,齿数是同步轮齿的总数。

最后,用户点击计算按钮,计算器会根据输入的参数计算同步带长度和同步轮节圆直径之间的关系。

计算器的工作原理是基于同步带和同步轮之间的关系。

同步带的长度取决于同步轮的节圆直径和齿数,同步带会根据同步轮的运动来进行伸缩。

计算器通过内置的公式和算法,根据输入的参数计算出同步带的长度。

同时,计算器还可以根据同步轮的节圆直径和齿数,计算出同步带的长度范围。

这样,用户就可以根据计算结果选择适当的同步带长度和同步轮节圆直径,从而确保同步带驱动系统的正常工作。

在实际应用中,同步带长度同步轮节圆计算器可以帮助工程师和设计师进行同步带驱动系统的设计和选择。

通过正确计算同步带的长度和同步轮的节圆直径,可以避免驱动系统出现误差,提高系统的运行精度和效率。

此外,计算器还可以帮助用户快速比较不同型号和规格的同步带和同步轮,选择最合适的组合。

因此,同步带长度同步轮节圆计算器是一种非常实用和便捷的工具,可以在同步带驱动系统的设计和选择过程中节省时间和精力。

链轮齿沟角计算公式

链轮齿沟角计算公式

链轮齿沟角是指链条与链轮齿轮齿面之间的夹角,它是链传动

中重要的参数之一。

链轮齿沟角的计算公式可以根据链条的类型和

规格来确定。

一般来说,链轮齿沟角的计算公式可以根据链条的模数、齿数、齿轮齿面的角度等参数来推导。

对于标准齿轮链,链轮齿沟角的计算公式可以用以下公式表示:

齿轮齿面角 = 2 arcsin(sin(链条侧面角)/ cos(齿数))。

其中,链条侧面角是指链条侧面与链轮齿轮齿面的夹角,一般

取值为15°。

齿数是指链轮的齿数。

通过这个公式,可以计算出链

轮齿沟角的数值。

另外,对于非标准齿轮链,由于链条的结构和参数不同,计算

公式也会有所不同。

通常情况下,需要根据具体的链条参数和齿轮

齿面的角度来进行计算。

需要注意的是,链轮齿沟角的计算公式是基于链条传动的基本

原理和几何关系推导出来的,可以帮助工程师和设计师在设计和选择链条传动系统时进行合理的参数计算和选择。

在实际应用中,还需要考虑到实际工作条件、载荷、速度等因素,综合考虑确定最终的链轮齿沟角数值。

综上所述,链轮齿沟角的计算公式是根据链条的类型和规格来确定的,对于标准齿轮链和非标准齿轮链,计算公式会有所不同。

在实际应用中,需要综合考虑各种因素来确定最终的链轮齿沟角数值。

各种齿轮及链轮几何参数计算小软件

渐开线圆柱直齿轮计算 制作:D.R Feng 模数 m21.06任意圆压力角 αk#NUM!齿数 z15齿顶圆齿厚 Sa13.82362731分度圆压力角 α°20任意圆齿厚 Sk#NUM!压力角(弧度值)0.34906585分度圆半径 r157.95分度圆直径 d315.9任意圆半径 r k148变位系数 x0齿顶圆半径 r a179.01齿顶圆直径 d a358.02齿顶圆压力角 αa0.593227771齿根圆直径 d f263.25基圆半径 rb148.4244495基圆直径 d b296.8488989渐开线函数 invαk#NUM!分度圆齿厚 S33.080971标准公法线长度 Wk97.96612687渐开线函数(分度圆)0.014904384测量值 Wk'跨测齿数 k2计算变位系数-6.800422431只需输入绿色部分压力角为 14.5°,20°,22.5°,25°标准模数:1,1.25,1.5,(1.75),2,(2.25),2.5,(2.75),3,(3.5),4,(4.5),5,(5.5),6,(7),8,(9),10,12,(14),16,18,22,28,(30),36标准径节 p=25.4/m: 1,1-1/4,1-1/2,1-3/4,2,2-1/2,2-3/4,3,3-1/2,4,5,6,7,8,9,10,12,14,16,18,20螺旋齿轮几何尺寸计算法面模数 m n配对齿数 Z2齿数 z1螺旋角 β(8-20)分度圆压力角 ∮°螺旋角 β(弧度值)0分度圆直径 d10基圆直径 db0齿顶圆直径 da10压力角(弧度值)0齿根圆直径 df10端面齿距 Pt0法面齿距 Pn0当量齿数0端面模数 m t0中心距0圆锥齿轮几何尺寸计算齿数 Z117锥距 R124.8879498齿数 Z238分度圆齿厚 s9.424777961大端模数 m6齿宽 b<=41.62931659齿根高 hf7.5齿顶高 ha6分度圆直径 d1102当量齿数 z v118.62364163齿顶圆直径 da1112.953819分锥角(弧度值)0.420663349齿根圆直径 df188.3077262分锥角 δ1º24.1022345分度圆直径 d2228齿根圆直径 df2221.8744909齿顶圆直径 da2232.900407当量齿数 z v293.05349053模数系列:1,1.25,1.375,1.5,1.75,2,2.5,2.75,3,3.23,3.5,4,4.5,5,5.5,6,7,8,9,10,11,14,16,18,20,22,28,30,32,36,40涡轮蜗杆几何尺寸计算模数 m 3.75涡轮齿数 z260蜗杆头数 z12蜗杆分度圆直径 d144.3涡轮变位系数 x20顶隙 c0.75涡轮螺旋角 βº9.609072877蜗杆螺旋升角 γº9.609072877齿顶高 h a1 3.75齿根 h f1 4.5直径系数 q11.81333333中心距 a134.65蜗杆轴向齿距 p a111.78097245蜗杆齿根圆直径 d f135.3蜗杆齿顶圆直径 d a151.8蜗杆螺纹部分长度b1>54.75涡轮咽喉母圆半径r g218.4涡轮最大外圆直径d e2<236.25涡轮轮齿包角θ<130º122.5592104涡轮轮缘宽度 b2<38.85涡轮齿顶圆直径 d a2232.5涡轮分度圆直径 d2225涡轮最大外圆直径d e2<238.125涡轮齿根圆直径 d f2216涡轮齿顶高 3.75涡轮齿根高 4.5模数与螺杆直径搭配值模数螺杆头数螺杆分度圆直径标准中心距1,2,4 18,22.4,2840135.5501, 2, 422.4,28,35.563145801,2,428,35.5,451001561251,2,431.5,40,501601711801,2,440,50,632001902501,2,450,63,8028011123151,2,463,80,10035511404001,2,471,90,11245011605001,2,490,112,14012001,2,4112,140,1801200i7~1314~2728~40Z1422,1Z228~5228~5428~80齿数 z18节距 p 9.525齿顶圆直径 da59.16245933齿根部宽度bf 8.836台间最大直径dg43.69395933齿顶部宽度ba 6.3595分度圆直径 d54.85228885内链板宽b19.4倒圆半径〉=9.525节距p内链板宽b1滚子外径dr 排距836 5.649.5255.726.3510.2412.77.758.5113.9212.77.857.9514.3815.8759.410.1618.11Z1,Z2 推荐值166.381012.5链轮尺寸常需变位为配凑中心距,43.152.525。

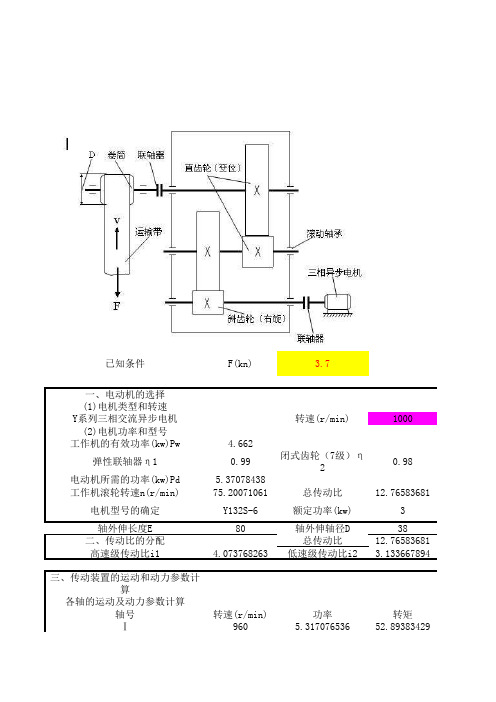

减速器数据计算软件

长度L

82

L1

D

85

B

518.840172

60

19

a

18.2

52

60

52

45

5

100

60

10

5

19

垂直面 120.5381244 2989.53743

70313.66976 σ

转矩(N.mm) 209056.0022

Fr Fr

1585.21171 770.0712503

D 57 15 50 10 垂直面 586.8214455 42133.77978

载荷 支反力 弯矩 总弯矩 扭矩 计算应力

轴上的功率 齿轮上受到的力 大齿轮分度圆直径d2

材料 初选轴承 轴结构设计

套筒 周向定位键

载荷 支反力 弯矩 总弯矩 扭矩 计算应力

32

40

45

58

45

19

10

8

50

水平面

垂直面

1533.844709

517.3055058 649.5331259

70250.08769

(变位圆柱齿 轮)

3.133667894 5.158627655

7级

45钢调质处理(大)

240 24

小齿轮转速n1

HBS 大齿轮齿数z2

235.6540525

40Cr(调质)

280 75.20802947

d1t 2.323

KtT1

d

u 1 u

ZE

[ H ]

2

试选Kt 小齿轮转矩T1 齿宽系数φd 弹性影响系数Ze 小接触疲劳强度 [ H lim1] 小弯曲疲劳强度[ F lim1] 应力循环次数N1

各种同步带轮的计算公式

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KWT形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度4一日工作时间 5小带轮的转速 6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速范围宽,电机体积小效率高,同时克服了直流电机电刷容易打火特点无级调速,调速范围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速范围内保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

kisssoft教程

kisssoft教程

口碑软件是一款广泛应用于机械传动系统计算与分析的工具,它可以帮助工程师进行齿轮传动的设计和优化。

本教程将介绍如何使用KISSsoft软件进行齿轮设计。

第一步是创建一个新的项目。

在菜单栏中选择“文件”>“新建项目”,然后填写项目名称和文件夹路径。

单击“确定”按钮创建新项目。

接下来,我们需要输入齿轮的基本参数。

在菜单栏中选择“数据”>“齿轮”,然后填写齿轮的齿数、模数、压力角等参数。

点击“确定”按钮保存并关闭。

现在,我们可以开始进行齿轮系统的计算和分析。

在菜单栏中选择“计算”>“齿轮系统计算”,然后选择所需的计算类型,例如齿轮传动效率、载荷分析等。

输入所需的参数并点击“确定”进行计算。

完成计算后,我们可以查看计算结果。

在菜单栏中选择“结果”>“计算结果”,然后选择所需的结果类型,如载荷分布、齿轮精度等。

KISSsoft将显示相应的结果图表和数据。

最后,我们可以对齿轮系统进行优化。

在菜单栏中选择“优化”>“参数优化”,然后选择所需优化的参数和范围。

KISSsoft 将自动进行参数优化,并显示优化后的结果。

通过这些简单的步骤,您可以快速上手使用KISSsoft软件进行齿轮设计和优化。

祝您成功!。

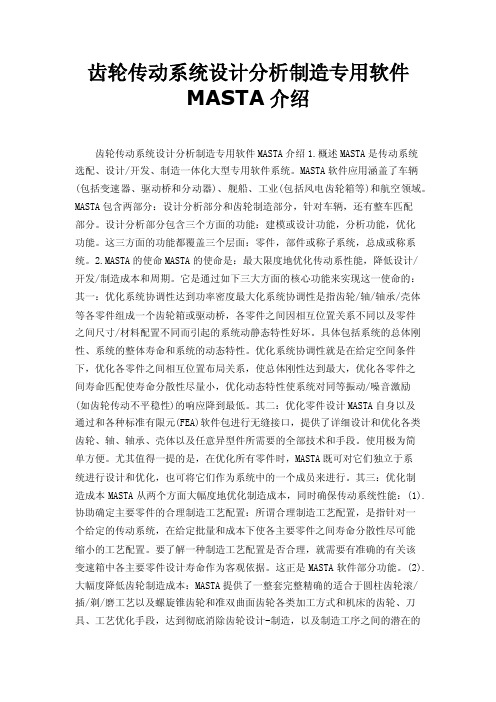

齿轮传动系统设计分析制造专用软件MASTA介绍

齿轮传动系统设计分析制造专用软件MASTA介绍齿轮传动系统设计分析制造专用软件MASTA介绍1.概述MASTA是传动系统选配、设计/开发、制造一体化大型专用软件系统。

MASTA软件应用涵盖了车辆(包括变速器、驱动桥和分动器)、舰船、工业(包括风电齿轮箱等)和航空领域。

MASTA包含两部分:设计分析部分和齿轮制造部分,针对车辆,还有整车匹配部分。

设计分析部分包含三个方面的功能:建模或设计功能,分析功能,优化功能。

这三方面的功能都覆盖三个层面:零件,部件或称子系统,总成或称系统。

2.MASTA的使命MASTA的使命是:最大限度地优化传动系性能,降低设计/开发/制造成本和周期。

它是通过如下三大方面的核心功能来实现这一使命的:其一:优化系统协调性达到功率密度最大化系统协调性是指齿轮/轴/轴承/壳体等各零件组成一个齿轮箱或驱动桥,各零件之间因相互位置关系不同以及零件之间尺寸/材料配置不同而引起的系统动静态特性好坏。

具体包括系统的总体刚性、系统的整体寿命和系统的动态特性。

优化系统协调性就是在给定空间条件下,优化各零件之间相互位置布局关系,使总体刚性达到最大,优化各零件之间寿命匹配使寿命分散性尽量小,优化动态特性使系统对同等振动/噪音激励(如齿轮传动不平稳性)的响应降到最低。

其二:优化零件设计MASTA自身以及通过和各种标准有限元(FEA)软件包进行无缝接口,提供了详细设计和优化各类齿轮、轴、轴承、壳体以及任意异型件所需要的全部技术和手段。

使用极为简单方便。

尤其值得一提的是,在优化所有零件时,MASTA既可对它们独立于系统进行设计和优化,也可将它们作为系统中的一个成员来进行。

其三:优化制造成本MASTA从两个方面大幅度地优化制造成本,同时确保传动系统性能:(1).协助确定主要零件的合理制造工艺配置:所谓合理制造工艺配置,是指针对一个给定的传动系统,在给定批量和成本下使各主要零件之间寿命分散性尽可能缩小的工艺配置。

免费齿轮精度查询软件(含新旧标准)-33页文档资料

免费齿轮精度查询软件(含新旧标准)第 1 页图片:第 2 页第 3 页图片:第 4 页第 5 页关于网聚力机械软件1、我希望能够凝聚网络的力量,做一些实用的软件,让大家享受到计算机和网络带来的便捷,不用把精力浪费在一些无谓的重复劳动上,可以把有限的精力用在个人提高、创新之上;2、关于齿轮精度查询软件这是我花费接近一个月的时间编制而成,内含GB 10095-88 和GB/T 10095.1.2-2001新旧两个齿轮标准。

某些机器上运行时会出现“找不到可插入的ISAM”,请安装一下精简版VB,12M左右的,如果您有更好的方法,请通知我。

第 6 页关于程序使用的说明GB 10095-881、必须输入的参数为齿数、模数和精度等级;2、其它参数可根据需要的结果选择输入,如需要查询中心距极限偏差+fa时,则需要输入中心距;3、参数数据来自90年版《齿轮手册》,其中提供的表格数据用数据库查询获得,超出表格范围的用公式计算获得,其值为小数;GB/T 10095.1.2-20011、必须输入的参数为齿数、模数和精度等级;2、其它参数可根据需要的结果选择输入,对应关系用颜色表示出来,如黄颜色齿宽不输入,则5、10、11三项黄颜色不输出;3、所有数据采用公式计算,并用圆整规则圆整获得,第 7 页只有一项列外:径向综合公差F"i; 当20<d≤50,0.2≤mn≤0.5,精度等级为4时;表格数据为9.0,计算数据为9. 5,最终采用表格数据。

4、关于几何平均值与实际值标准中提供的参数全部采用几何平均值计算,普通用户查询请选择几何平均值。

两者差别请自己查标准。

5、当程序超出标准适用范围时,仍会有值输出,此时分度圆直径、模数、齿宽采用实际值计算,公式仍然是原有公式;本软件仅我一人检查验证过,希望大家能仔细检查,有问题及时反馈给我!程序验证后,我会再发布一个无错版的,有需要的网友请在本贴下载,或与我联系。

谢谢大家的鼓励!第 8 页在厉老的新书《ISO 1328-1:1995 圆柱齿轮精度制应用指南》中,p47页说到:5.7新旧标准的参数范围fpt、Fp、Fα、Fβ四项偏差的定义都明确在端平面基础上,因此分度圆直径d、公称的模数m、齿宽b都是基于端面的。

齿轮设计计算小软件

齿轮设计计算小软件齿轮是一种常见的传动装置,用于将转速和扭矩从一个轴传递到另一个轴。

齿轮设计计算是齿轮设计过程中的重要环节,它涉及到齿轮的几何参数、传动比、齿面接触载荷等方面的计算。

为了方便工程师进行齿轮设计计算,可以开发一款齿轮设计计算小软件。

这个小软件可以包含以下几个功能:1.齿轮几何参数计算:根据用户输入的齿轮模数、齿数、压力角等参数,计算齿轮的基本几何参数,如齿轮径、齿轮厚度、模数、分度圆直径等。

2.齿轮传动比计算:根据用户输入的齿轮齿数,计算齿轮传动比。

传动比是指输入轴的转速与输出轴的转速之比。

3.齿面接触载荷计算:根据用户输入的齿轮模数、齿数、压力角等参数,计算齿面接触载荷。

齿面接触载荷是齿轮传动中齿面所承受的接触载荷,它对于齿轮的设计和选材是至关重要的。

4.齿轮轴向载荷计算:根据用户输入的齿轮模数、齿数、压力角等参数,计算齿轮轴向载荷。

齿轮轴向载荷是齿轮传动中齿轮所承受的轴向载荷,它对于轴承的选型和齿轮架设的设计有重要影响。

5.齿轮强度计算:根据用户输入的齿轮材料、几何参数、载荷等参数,计算并评估齿轮的强度。

齿轮强度是指齿轮在承受载荷时不发生永久性形变和破坏的能力。

6.齿轮寿命预测:根据用户输入的齿轮材料、几何参数、载荷等参数,根据高尔茨公式等一些寿命预测公式,计算齿轮的预计使用寿命。

7.材料选型:根据用户输入的齿轮载荷、工作条件等参数,提供齿轮材料的选择建议。

不同材料的强度、硬度、耐磨性等性能不同,适用于不同的齿轮工况。

8.结果输出:将计算结果以表格、图表等形式输出,方便用户查看和保存。

通过开发这样一款齿轮设计计算小软件,工程师可以更快速、准确地进行齿轮设计计算,为齿轮的设计和选型提供科学的依据,提高齿轮传动的质量和效率。

32a链轮模数计算公式

32a链轮模数计算公式链轮是机械传动中常用的零部件,它通过链条与其他链轮连接,实现传动功能。

在设计链轮时,需要考虑到其模数,以确保传动系统的正常运转。

在本文中,我们将介绍32a链轮模数计算公式,以帮助读者更好地理解链轮设计和选择过程。

首先,我们需要了解什么是链轮的模数。

模数是链轮齿轮的基本参数之一,它表示齿轮齿数与其分度圆直径的比值。

在32a链轮中,32a表示链轮的型号,而模数则是其设计参数之一。

模数的大小直接影响到链轮齿轮的精度和传动效率,因此在设计和选择链轮时,需要根据实际需求合理确定模数的大小。

32a链轮模数计算公式如下:模数=齿轮齿数/分度圆直径。

在这个公式中,齿轮齿数表示链轮上的齿数,而分度圆直径则是链轮齿轮的基本参数之一。

通过这个公式,我们可以根据链轮的齿数和分度圆直径来计算出其模数,从而为链轮的设计和选择提供参考依据。

在实际应用中,我们可以根据32a链轮的具体参数来计算其模数。

首先,我们需要测量链轮的分度圆直径,然后再统计链轮上的齿数。

通过这些数据,我们就可以利用上述的公式来计算出32a链轮的模数。

这样一来,我们就可以更好地了解链轮的设计参数,从而为传动系统的设计和选择提供更加准确的参考。

除了模数外,链轮的其他参数也需要进行合理的计算和选择。

例如,链轮的齿数、齿轮面宽、齿轮材料等都需要根据实际传动需求来合理确定。

通过对链轮各项参数的合理计算和选择,我们可以确保传动系统的正常运转,提高传动效率,延长链轮的使用寿命。

总之,32a链轮模数计算公式是链轮设计和选择过程中的重要参考依据。

通过合理计算链轮的模数,我们可以更好地了解链轮的设计参数,从而为传动系统的设计和选择提供更加准确的参考。

希望本文能够帮助读者更好地理解链轮的设计和选择过程,为实际应用提供一定的参考价值。

拖拉机设计软件使用说明书

《车辆工程及机械零件软件》说明书1、软件安装:1.1、以管理员的身份登陆后,直接运行Setup.exe安装程序,根据安装程序的提示将软件安装到计算机的某个硬盘。

1.2、安装后先不要远行主程序,应首先运行钥匙软件(钥匙软件的名字一般是Key.exe),以便打开软件的使用权,否则软件有可能会自行删除。

2、软件运行:2.1、软件安装后,将在计算机桌面上形成一个快捷方式图标,用鼠标直接双击则可运行软件;也可通过系统的程序菜单运行。

注意:使用该软件的人必须有访问系统的权限(一般人都有这种权限)。

软件运行后,便自动要求你设定工作目录,你可以在新目录区输入新的工作目录,也可以通过来设置。

设置AutoCAD时,你可以在回话窗口中直接输入,也可以通过③、绘图部分:1)、绘制齿轮的参数表、写齿轮的技术条件和绘制齿轮的齿形轮廓线;2)、绘制齿轮端面的齿形轮廓。

④、附带资料部分:1)、渐开线圆柱齿轮基本齿廓;2)、标准模数【中国】、【苏联】、【德国】、【法国】、【日本】、【捷克斯洛伐克】。

3)、常用压力角;4)、公差图;5)、齿轮强度参考-多种拖拉机齿轮的计算结果;6)、齿轮刀具参考【直齿插齿刀: [GB6081-85]】4.1.2、圆锥齿轮:通过主程序的通用机械零部件设计→齿轮类→直、斜齿圆锥齿轮菜单可以启动【圆锥齿轮设计计算程序】。

本程序包括:①、齿轮设计计算部分(含:几何参数、精度和强度):1)、格利森制直齿或斜齿锥齿轮设计计算;2)、格利森制弧齿锥齿轮设计计算;(包括:1、通用机械弧齿轮;2、轻型汽车弧齿轮;3、中重型汽车弧齿轮;4、拖拉机弧齿轮;5、零度弧齿轮;6、ЗНИМС制弧齿轮)3)、奥利康制延伸外摆线N型锥齿轮设计计算;4)、奥利康制延伸外摆线G型锥齿轮设计计算;5)、格利森制准双曲面锥齿轮设计计算;6)、格利森制拖拉机高度变位差速器锥齿轮设计计算;7)、格利森制拖拉机角度变位差速器锥齿轮设计计算;8)、单独校核计算各种锥齿轮的强度。

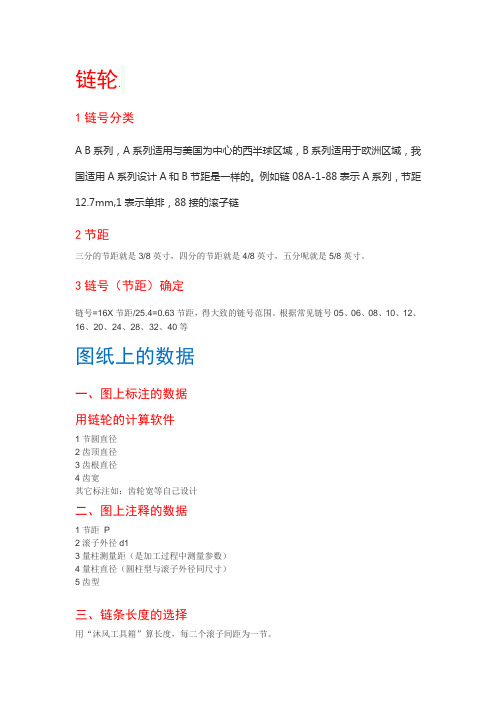

齿轮 链轮、链条

链轮.

1链号分类

A B系列,A系列适用与美国为中心的西半球区域,B系列适用于欧洲区域,我国适用A系列设计A和B节距是一样的。

例如链08A-1-88表示A系列,节距12.7mm,1表示单排,88接的滚子链

2节距

三分的节距就是3/8英寸,四分的节距就是4/8英寸,五分呢就是5/8英寸。

3链号(节距)确定

链号=16X节距/25.4=0.63节距,得大致的链号范围。

根据常见链号05、06、08、10、12、16、20、24、28、32、40等

图纸上的数据

一、图上标注的数据

用链轮的计算软件

1节圆直径

2齿顶直径

3齿根直径

4齿宽

其它标注如:齿轮宽等自己设计

二、图上注释的数据

1节距P

2滚子外径d1

3量柱测量距(是加工过程中测量参数)

4量柱直径(圆柱型与滚子外径同尺寸)

5齿型

三、链条长度的选择

用“沐风工具箱”算长度,每二个滚子间距为一节。

inventor链轮的模板基本画法

竭诚为您提供优质文档/双击可除inventor链轮的模板基本画法篇一:inventor中齿轮的绘制inventor中齿轮的绘制1、新建文件运行inventor,新建文件,选择【standard.ipt】,确定后进入草图界面。

2、建立旋转草图通过【直线】工具绘制截面轮廓,并用【通用尺寸】工具进行尺寸标注(其中“216.25”为齿根圆半径,数据以测量数据为准),得到如下草图:tips:标注前可以先通过【固定】工具以从左至右的顺序标注。

,将草图最左端的边固定住,再图:【固定】工具的位置3、旋转生成齿轮主体点击工具栏的,退出草图。

点击左上角的,在弹出列表中选择“零,选择草图最下端的边为“旋件特征”,再点击其下面板中的【旋转】工具转轴”,确定,得到如下实体:4、建立减重孔草图选中减重孔所在平面,点击工具栏上的,进入草图绘制环境,绘制如下草图:5、拉伸创建一个减重孔退出草图环境,选择“零件特征”下的【拉伸】工具,选择刚绘制的圆草图,布尔方式设置为【切削】,终止方式设置为【贯通】,注意选择合适的拉伸方向。

确认后生成如下实体:6、环形阵列创建多个减重孔点击零件特征下的,选中减重孔特征。

旋转轴选择:点击任意圆柱面。

输入减重孔个数,确认后生成多个减重孔,如下图:7、建立拉伸键槽草图选择齿轮中心凸台的端面为草图平面,进入草图环境,绘制如下草图:8、拉伸键槽退出草图环境,选择“零件特征”下的【拉伸】工具,选择刚绘制的圆草图,布尔方式设置为【切削】,终止方式设置为【贯通】,注意选择合适的拉伸方向。

确认后生成如下实体:9、建立草图绘制轮齿轮廓点击“零件特征”下的,“添加”以下三个参数:模数m、齿数z、压力角a (本例中的参数与测量数据有出入,以小组数据为准)。

选择未倒角一面的齿轮外缘的端面,创建草图。

绘制6条过圆心的直线,将竖直线“固定”,再将两直线间的角度标注为10度。

过直线与齿根圆的交点作圆的切线,从右至左的切线长度分别为:2ul*pi*m*(z-2.5ul)/2ul*10deg/(360deg)2ul*pi*m*(z-2. 5ul)/2ul*2*10deg/(360deg)2ul*pi*m*(z-2.5ul)/2ul*3*1 0deg/(360deg)2ul*pi*m*(z-2.5ul)/2ul*4*10deg/(360deg )tips:标注时选用,点击切线的两端点,应用后生成与直线平行的尺寸,再将尺寸修改为如上公式的值,值不需计算,直接拷贝公式即可。

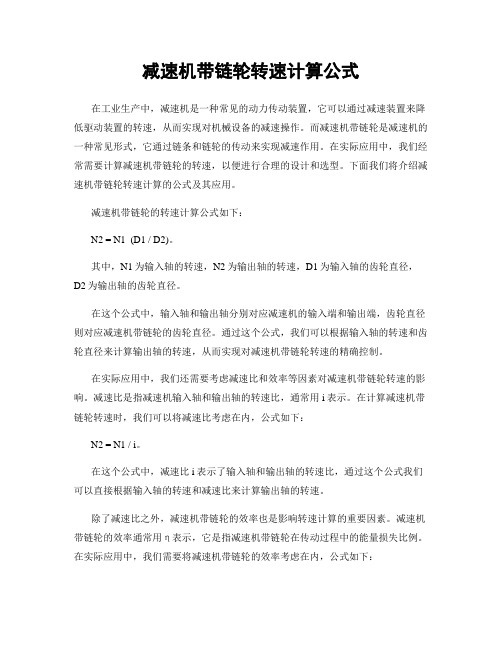

减速机带链轮转速计算公式

减速机带链轮转速计算公式在工业生产中,减速机是一种常见的动力传动装置,它可以通过减速装置来降低驱动装置的转速,从而实现对机械设备的减速操作。

而减速机带链轮是减速机的一种常见形式,它通过链条和链轮的传动来实现减速作用。

在实际应用中,我们经常需要计算减速机带链轮的转速,以便进行合理的设计和选型。

下面我们将介绍减速机带链轮转速计算的公式及其应用。

减速机带链轮的转速计算公式如下:N2 = N1 (D1 / D2)。

其中,N1为输入轴的转速,N2为输出轴的转速,D1为输入轴的齿轮直径,D2为输出轴的齿轮直径。

在这个公式中,输入轴和输出轴分别对应减速机的输入端和输出端,齿轮直径则对应减速机带链轮的齿轮直径。

通过这个公式,我们可以根据输入轴的转速和齿轮直径来计算输出轴的转速,从而实现对减速机带链轮转速的精确控制。

在实际应用中,我们还需要考虑减速比和效率等因素对减速机带链轮转速的影响。

减速比是指减速机输入轴和输出轴的转速比,通常用i表示。

在计算减速机带链轮转速时,我们可以将减速比考虑在内,公式如下:N2 = N1 / i。

在这个公式中,减速比i表示了输入轴和输出轴的转速比,通过这个公式我们可以直接根据输入轴的转速和减速比来计算输出轴的转速。

除了减速比之外,减速机带链轮的效率也是影响转速计算的重要因素。

减速机带链轮的效率通常用η表示,它是指减速机带链轮在传动过程中的能量损失比例。

在实际应用中,我们需要将减速机带链轮的效率考虑在内,公式如下:N2 = N1 (D1 / D2) η。

通过这个公式,我们可以根据输入轴的转速、齿轮直径和效率来计算输出轴的转速,从而更加准确地控制减速机带链轮的转速。

在实际应用中,我们还需要根据具体的减速机带链轮类型和工况条件来选择合适的转速计算公式。

例如,在选择减速机带链轮时,我们需要考虑输入轴和输出轴的转速范围、齿轮直径和效率等因素,从而选择合适的转速计算公式。

同时,在实际应用中,我们还需要考虑减速机带链轮的安全性和可靠性,从而选择合适的转速计算方法。

基于ProE的链轮参数化设计

基于Pro/Engineer的链轮参数化设计本文在链轮设计原理及主要尺寸计算公式的基础上,介绍了在Pro/Engineer中进行链轮三维建模时,如何通过建立模型参数和尺寸驱动关系构建链轮参数化模型,并通过参数控制创建不同参数的链轮三维模型的方法。

【关键词】链轮参数化设计 Pro/Engineer 三维模型Pro/Engineer软件以使用方便、参数化特征明显的三维造型而著称,但由于其是通用设计软件,没有对特定的产品设计提供专用的开发模块,因而不能有效利用以前的设计资源。

若企业想要发挥Pro/Engineer软件的作用、提高工作效率,必须根据企业产品的特征和形状对Pro/Engineer软件进行二次开发,加入产品设计专用模块。

在各种传动机构中,链传动以其平均传动比准确、传动效率高、适合在油污和潮湿等恶劣环境条件下工作等优点而著称。

其中,链轮是其主要的传动部件,为了提高链传动的研究和设计水平,利用Pro/Engineer软件建立链轮的参数化造型,在设计新链轮时,直接输入齿轮的各项参数即可自动生成新齿轮。

一、链轮齿廓曲线分析及主要参数介绍滚子链轮的齿形虽然已经标准化,但仅规定了滚子链轮齿槽的齿面圆弧半径、齿沟圆弧半径和齿沟角的最大值和最小值,各种链轮的实际端面齿形均应在最大和最小齿槽形状之间,这样处理使链轮齿廓曲线设计有很大的灵活性。

齿形应保证链节能平稳自如地进入和退出啮合,并便于加工。

符合上述要求的端面齿形曲线有多种,最常用的是“三圆弧一直线”齿形。

本文所研究的链轮齿形造型就是根据“三圆弧一直线”原则建立的。

如图1所示的端面齿形由3段圆弧(aa、ab、cd)和一段直线(bc)组成。

这种“三圆弧一直线”的齿形基本上符合上述齿槽形状的范围,且具有较好的啮合性能,便于加工。

链轮轴面齿形两侧呈圆弧状(见图2),以便于链节进入和退出啮合。

图1图2链轮上被链条节距等分的圆称为分度圆,其直径用d表示(见图1)。

若已知节距p和齿数z时,链轮主要尺寸的计算公式为:分度圆直径(pitch diameter)d=p/sin(pi/z)齿顶圆直径(outside diameter)da,max=d+1.25p-d1da,min=d+(1- 1.6/z)p-d1齿根圆直径df=d-d1(d1为滚子直径)分度圆弦齿高haha max=(0.625+ 0.8/z)p-d1/2ha max=0.5(p-d1)如选用三圆弧一直线齿形,则da=p(0.54+cot(pi/z) )ha =0.27p二、三维造型1.新建零件文件具体步骤为:(1)新建零件文件“Chain_Gear”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d

44

p 15.88

3

齿顶圆直径

da

10.16

dr 10.16 cos(90/Z)

229.94 df=d-dr 212.37 212.23 212.37 齿宽 0.93b1 0..40

r

8.74 8.55

0.95b1 0.93b1

8.93 8.74

公式:r*公称=p

17.26

b1(内节内宽)

计算区域 数值2 16 度数 180 数值 1.25 Z 链号

计算结果 p=25.4/16*链号 15.875 d=p/sin(180/Z) 222.53

da={(d+1.25p-dr)+[d+(1-1.6/Z)p-dr]}/2

10

sin(180/Z) 0.07133918 dr

2

分度圆直径

链轮计算公式表

序号 1 名称 节距值 符号 p 数值1 25.4 P 15.875 d 222.53 d 222.53 奇数齿Lx=d[cos(90/Z)]-dr 5 最大齿根距 Lx 偶数齿Lx=df=d-dr 名称 6 轴向齿廓及 尺寸 齿宽-(bf1) 齿侧半径-(rx) 单排 双排、三排 p≤12.7 0.93b1 0.91b1 0.999363 p>12.7 0.95b1 0.93b1

注:表中黄色字体为必填项,其余的均不用填写;蓝色字体的为计算结果。

滚子链轮的基本参数和主要尺寸

序号 1 2 3 4 5 6 7 名称 链轮齿数 节距 分度圆直径 齿顶圆直径 齿根圆直径 最大齿根距 符号 Z1 P d da df Lx 计算公式 Z1≥Zmin P=25.4/16*链号 d=P/sin(180/Z) damax=d+1.25P-dr damin=d+(1-1.6/Z)P-dr df=d-dr 奇数齿Lx=dcos(90/Z)-dr 偶数齿Lx=df=d-dr da值在damax与damin范围内选取 dr-滚子外径 备注 Zmin=9 国标链号有:05B、06B、08B、 08A、10A、12A、16A、20A、 24A、28A、32A、40A、48A