T92钢焊接工艺及热处理过程控制

T92P92钢焊接工艺介绍

T92/P92钢焊接工艺介绍T92/P92钢是目前超超临界机组主汽、再热热段使用的新材质,焊接难度大,工艺要求严格,在预热、焊接电流、层间厚度、焊缝宽度、焊后处理等都有严格的工艺要求,且易产生裂纹缺陷。

下面小编为大家介绍P92钢的化学成分、焊接性、焊接工艺要点。

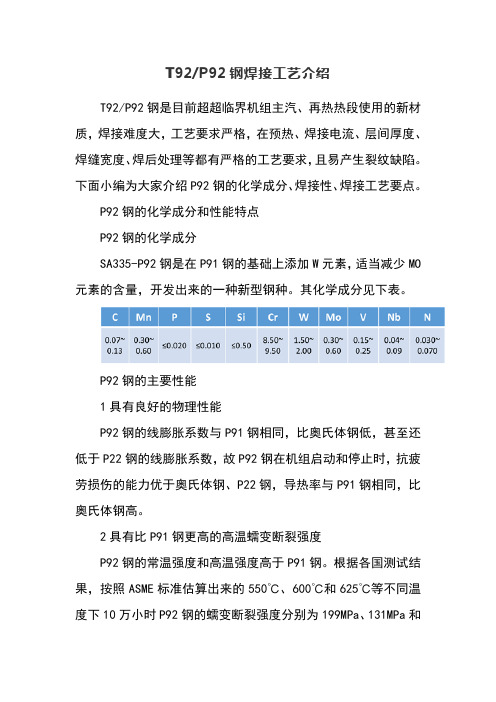

P92钢的化学成分和性能特点P92钢的化学成分SA335-P92钢是在P91钢的基础上添加W元素,适当减少MO 元素的含量,开发出来的一种新型钢种。

其化学成分见下表。

P92钢的主要性能1具有良好的物理性能P92钢的线膨胀系数与P91钢相同,比奥氏体钢低,甚至还低于P22钢的线膨胀系数,故P92钢在机组启动和停止时,抗疲劳损伤的能力优于奥氏体钢、P22钢,导热率与P91钢相同,比奥氏体钢高。

2具有比P91钢更高的高温蠕变断裂强度P92钢的常温强度和高温强度高于P91钢。

根据各国测试结果,按照ASME标准估算出来的550℃、600℃和625℃等不同温度下10万小时P92钢的蠕变断裂强度分别为199MPa、131MPa和101MPa;而P91钢在相应温度下的蠕变断裂强度分别为141MPa、98MPa和68MPa。

3具有优异的常温冲击韧性P92钢具有比传统钢明显优越的高温性能,而且还有优异的常温韧度。

它和P91钢的情况大致相同。

4具有优良的抗氧化性能P92钢的抗烟灰氧化和抗水蒸气氧化的性能与P91钢大致相同。

经测试,P92钢与P91钢在600℃、700℃下3000小时的水蒸气氧化皮厚度大致相同。

P92钢的焊接性分析1焊接裂纹敏感性比传统的铁素体耐热钢低P91钢需要预热到180℃裂纹率为零,P92钢只需预热到100℃,而P22钢需预热到300℃才能达到。

2具有较明显的时效倾向。

P92钢经3000小时时效后,其韧性下降了许多。

P92钢的冲击功从时效前的220J左右降到了70J左右,在3000小时时效以后,冲击功继续下降的倾向不明显,冲击功将稳定在时效3000小时的水平。

TP91 TP92 焊接与热处理技术交底

T/P91、T/P92 焊接及热处理技术交底交底内容:1、焊工实施T/P92、T/P91钢焊接的焊工,应按规定和评定合格的工艺进行考核,取得相应位置合格证书后方可参加实际焊接工作。

2、焊接机具和焊接材料2.1 焊接T91/P91钢的焊接设备,应选用焊接特性良好、稳定可靠的递变式或整流式焊机。

其容量应能满足焊接规范参数的要求。

手工电弧焊时要求采用收弧电流衰减装置。

2.2氩弧焊工器具2.2.1氩弧焊枪选用气冷式。

2.2.2氩气减压流量计应选择气压稳定、调节灵活的表计,其产品质量和特性应符合国家或部颁标准。

2.2.3输送氩气的管线应选用质地柔软、耐磨和无裂痕的胶管,且无漏气现象。

2 2.4氩弧焊导电线应采用柔软多股铜线,其与夹具应接触良好。

2.3 焊条电弧焊工器具2.3.1焊机引出电缆线可选用截面为50mm2焊接专用铜芯多股橡皮电缆;连接焊钳的把线,可选用截面为25mm2焊接专用铜芯多股橡皮软电缆。

电缆线外皮绝缘应良好、无破损。

2.3.2选用的焊钳应轻巧、接触良好不易发热,且便于焊条的更换。

2.3.3测量坡口和焊缝尺寸时,应采用专用的焊口检测器。

2.3.4修整接头和清理焊渣、飞溅,宜采用小型轻便的砂轮机。

3、焊接材料3.1氩弧焊丝使用前应除去表面油、垢等脏物。

焊条除按国家标准规定保管外,于使用前按使用说明书规定,置于专用的烘焙箱内进行烘焙。

推荐的烘焙参数为:温度350~400℃,时间l~2小时,使用时,应放在80~120℃的便携式保温筒内随用随取。

3.2氩气使用前应检查瓶体上有无出厂合格证明,以验证其纯度是否符合国家或部颁标准规定。

3.3氩弧焊丝、焊条、氩气和钨极等焊接材料的质量,应符合国家标准或有关标准的规定。

3.4氩弧焊用的钨极宜选用铈钨极或镧钨极,直径为φ2.5mm。

钨极于使用前切成短段,并在其端头处磨成适于焊接的尖锥体。

4、焊前准备4.1 坡口制备4.1.1坡口形状和尺寸按设计图纸和供货方提供的资料加工。

T92-P92钢手册

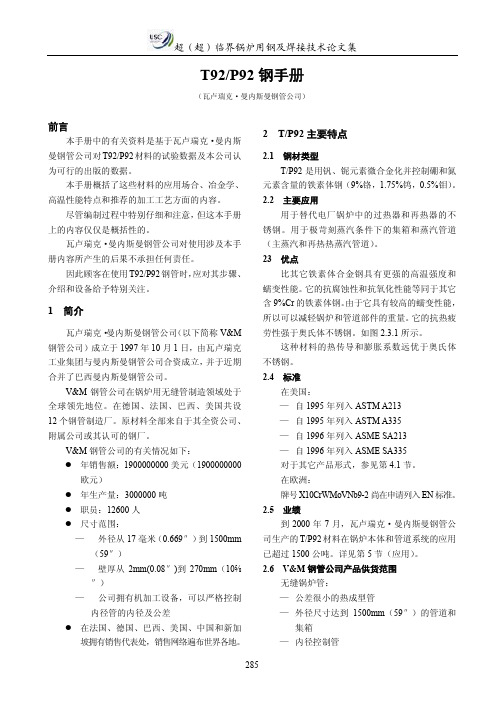

T92/P92钢手册(瓦卢瑞克·曼内斯曼钢管公司)前言本手册中的有关资料是基于瓦卢瑞克·曼内斯曼钢管公司对T92/P92材料的试验数据及本公司认为可行的出版的数据。

本手册概括了这些材料的应用场合、冶金学、高温性能特点和推荐的加工工艺方面的内容。

尽管编制过程中特别仔细和注意,但这本手册上的内容仅仅是概括性的。

瓦卢瑞克·曼内斯曼钢管公司对使用涉及本手册内容所产生的后果不承担任何责任。

因此顾客在使用T92/P92钢管时,应对其步骤、介绍和设备给予特别关注。

1 简介瓦卢瑞克·曼内斯曼钢管公司(以下简称V&M 钢管公司)成立于1997年10月1日,由瓦卢瑞克工业集团与曼内斯曼钢管公司合资成立,并于近期合并了巴西曼内斯曼钢管公司。

V&M钢管公司在锅炉用无缝管制造领域处于全球领先地位。

在德国、法国、巴西、美国共设12个钢管制造厂。

原材料全部来自于其全资公司、附属公司或其认可的钢厂。

V&M钢管公司的有关情况如下:年销售额:1900000000美元(1900000000欧元)年生产量:3000000吨职员:12600人尺寸范围:—外径从17毫米(0.669″)到1500mm (59″)—壁厚从2mm(0.08″)到270mm(10⅝″)—公司拥有机加工设备,可以严格控制内径管的内径及公差在法国、德国、巴西、美国、中国和新加坡拥有销售代表处,销售网络遍布世界各地。

2 T/P92主要特点2.1 钢材类型T/P92是用钒、铌元素微合金化并控制硼和氮元素含量的铁素体钢(9%铬,1.75%钨,0.5%钼)。

2.2 主要应用用于替代电厂锅炉中的过热器和再热器的不锈钢。

用于极苛刻蒸汽条件下的集箱和蒸汽管道(主蒸汽和再热热蒸汽管道)。

23 优点比其它铁素体合金钢具有更强的高温强度和蠕变性能。

它的抗腐蚀性和抗氧化性能等同于其它含9%Cr的铁素体钢。

由于它具有较高的蠕变性能,所以可以减轻锅炉和管道部件的重量。

T92钢焊接

高温管在欧洲和美国的应用

T92冶金特点 :化学成分

T92材料是在T91材料基础上经过以下的改良而发 展起来的,加入了钨,减少钼的含量以调整铁素体-奥 氏提元素之间的平衡,并且加入微量合金元素硼。碳 的含量保持在一个较低的水平是为了保证最佳的加工 性能。

T92的化学成分

T92冶金特点 : 物理性能

焊接材料的典型化学成分

不同类型的焊接部件,可能导致焊接参数会有一 些变化。较低内应力的接头,比如小管对焊,根据管 子壁厚不同,焊接温度可以在200℃以厚壁 锻制或锻造管不允许在200℃以下焊接,并且焊后冷却 温度限制在最低80℃,以避免开裂。 为了焊缝金属中能获得较高的韧性,建议采用多 道焊接技术。

T92的密度是7.850g/mm3,物理性能明显优于其他 同系列金属。T92优于奥氏体不锈钢之处在于它具有较 好的热传导性和较低的线性平均膨胀系数。

T92的主要物理性能

T92已经成功地用一些普通的焊接方法进行焊接, 并且适用于很大的壁厚范围,然而,开发更适合的焊 接材料是必要的。

焊接材料

关于T92的焊接,一些焊材制造商已致力于旨在开 发出最佳性能焊丝、焊条和焊剂的研究工作,他们采 取的最佳方案不完全相同,尤其是需要消除应力后的 化学成份和机械性能,除满足室温下的强度要求外, 焊缝金属必须满足运行温度下的韧性和强度(蠕变强 度)的确定要求。

焊接工艺特点

1)选用手工钨极氩弧焊打底、手工焊条电弧焊填充和盖 面的工艺,在确保焊接接头具有良好的焊缝组织和综 合性能的同时,具有较高的焊接工作效率。 2)选用带有高频引弧与电流衰减功能的焊机和氩弧焊枪 施焊,可有效避免高合金钢焊接起弧和收弧处出现焊 接缺陷。 3)采用管子内部充氩保护,根部用氩弧焊焊两层的工艺, 防止根层高合金钢焊缝高温氧化和烧穿,确保了根层 质量。 4)操作性强。通过有效地控制焊层厚度及焊接速度达到 控制热输入的目的,并通过控制热处理时机与热处理 温度达到控制焊缝组织形态,提高了焊缝金属的冲击 韧性,保证了焊接接头的强度指标和优良的综合性能, 对今后T92钢现场焊接施工具有指导意义。

T92P92手册

T92/P92手册1、T/P92主要特点1.1钢材类别T/P92是用钒、铌元素微合金化并控制硼和氮的铁素体钢(9%铬、1.75%钨、0.5%钼)。

1.2主要应用用于替电厂锅炉中的过热器和再热器的不锈钢。

用于极苛刻蒸汽条件下的集箱和蒸汽管道(主蒸汽和再热热蒸汽管道)。

1.3优点比其他铁素体合金钢具有更强的高温强度和蠕变性能。

它的抗腐蚀性和抗氧化性能等同于其它含9%铬的铁素体钢。

由于它具有较高的蠕变性能,所以可以减轻锅炉和关岛部件的重量。

它的抗热疲劳性强于奥氏体不锈钢。

这种材料的热传导和膨胀系数远优于奥氏体不锈钢。

2、T/P92冶金特点2.1化学成分ASTM标准规定了T/P92材料的各种产品标准的化学成分。

T/P92材料是在T/P91材料基础上经过以下的改良而发展起来的,加入了钨,减少钼的含量以调整铁素体-奥氏提元素之间的平衡,并且加入微量合金元素硼。

碳的含量保持在一个较低的水平是为了保证最佳的加工性能。

2.2物理性能T/P92的密度是7850Kg/m3,物理性能明显优于TP304H。

T/P92优于奥氏体不锈钢之处在于它具有较好的热传导性和较低的线性平均[膨胀系数。

2.3转变特点2.3.1Ac1和Ac3温度通过热膨胀法可以测定其转变温度。

根据化学成分和加热速度的变化,发现Ac1的温度在800℃和850℃(1470℉和1535℉)之间。

Ac3的温度在900℃和920℃(1650℉和1690℉)之间。

2.3.2连续冷却速度图(CCT)图1表示T/P92的CCT曲线。

T/P92在正火和回火状态下使用。

如果从奥氏体温度冷却到室温,T/P92会从奥氏体组织完全转化为最高硬度小于450HV的马氏体组织。

在较宽的冷却速度范围内T/P92都保持这一特性。

Ms温度(马氏体转变开始温度)相当高,大约在400℃(750℉)左右。

Mf 温度(马氏体转变结实温度)在100℃(210℉)以上并随奥氏体起始晶粒度的变化而变化。

2.4工业热处理在多年经验的基础上,开发了一种最佳的热处理工艺,它实现了以下要素的最佳结合:---高的蠕变断裂强度---有限的硬度---好的韧性在1040℃-1080℃(1900℉-1980℉)温度下正火时大部分碳化物溶解并不发生明显的晶粒长大。

SA213—T92钢小径管的焊接

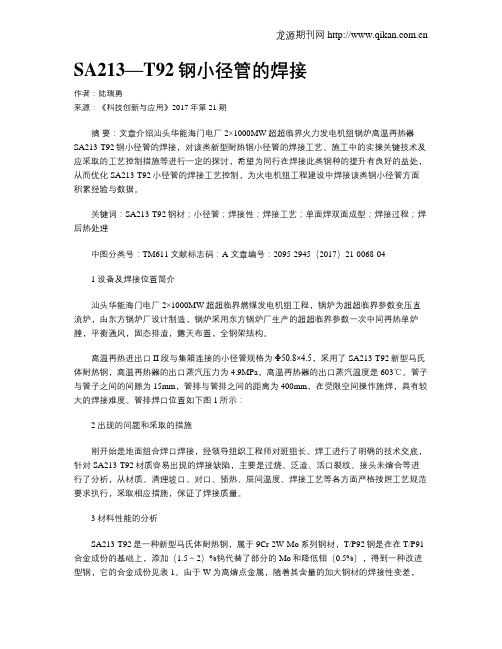

SA213—T92钢小径管的焊接作者:陆瑞勇来源:《科技创新与应用》2017年第21期摘要:文章介绍汕头华能海门电厂2×1000MW超超临界火力发电机组锅炉高温再热器SA213-T92钢小径管的焊接,对该类新型耐热钢小径管的焊接工艺、施工中的实操关键技术及应采取的工艺控制措施等进行一定的探讨,希望为同行在焊接此类钢种的提升有良好的益处,从而优化SA213-T92小径管的焊接工艺控制,为火电机组工程建设中焊接该类钢小径管方面积累经验与数据。

关键词:SA213-T92钢材;小径管;焊接性;焊接工艺;单面焊双面成型;焊接过程;焊后热处理中图分类号:TM611 文献标志码:A 文章编号:2095-2945(2017)21-0068-041 设备及焊接位置简介汕头华能海门电厂2×1000MW超超临界燃煤发电机组工程,锅炉为超超临界参数变压直流炉,由东方锅炉厂设计制造,锅炉采用东方锅炉厂生产的超超临界参数一次中间再热单炉膛,平衡通风,固态排渣,露天布置,全钢架结构。

高温再热进出口II段与集箱连接的小径管规格为Φ50.8×4.5,采用了SA213-T92新型马氏体耐热钢,高温再热器的出口蒸汽压力为4.9MPa,高温再热器的出口蒸汽温度是603℃。

管子与管子之间的间隙为15mm,管排与管排之间的距离为400mm,在受限空间操作施焊,具有较大的焊接难度。

管排焊口位置如下图1所示:2 出现的问题和采取的措施刚开始是地面组合焊口焊接,经领导组织工程师对班组长、焊工进行了明确的技术交底,针对SA213-T92材质容易出现的焊接缺陷,主要是过烧、泛渣、活口裂纹、接头未熔合等进行了分析,从材质、清理坡口、对口、预热、层间温度、焊接工艺等各方面严格按照工艺规范要求执行,采取相应措施,保证了焊接质量。

3 材料性能的分析SA213-T92是一种新型马氏体耐热钢,属于9Cr-2W-Mo系列钢材,T/P92钢是在在T/P91合金成份的基础上,添加(1.5~2)%钨代替了部分的Mo和降低钼(0.5%),得到一种改进型钢,它的合金成份见表1。

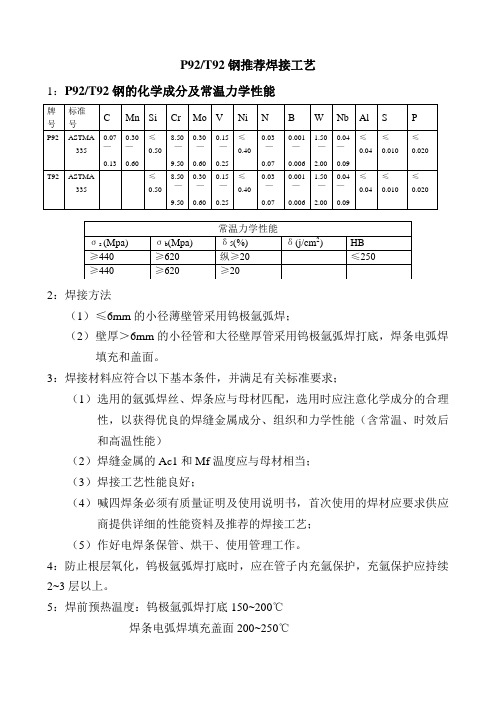

P92钢推荐焊接工艺

P92/T92钢推荐焊接工艺1:P92/T92钢的化学成分及常温力学性能2:焊接方法(1)≤6mm的小径薄壁管采用钨极氩弧焊;(2)壁厚>6mm的小径管和大径壁厚管采用钨极氩弧焊打底,焊条电弧焊填充和盖面。

3:焊接材料应符合以下基本条件,并满足有关标准要求;(1)选用的氩弧焊丝、焊条应与母材匹配,选用时应注意化学成分的合理性,以获得优良的焊缝金属成分、组织和力学性能(含常温、时效后和高温性能)(2)焊缝金属的Ac1和Mf温度应与母材相当;(3)焊接工艺性能良好;(4)喊四焊条必须有质量证明及使用说明书,首次使用的焊材应要求供应商提供详细的性能资料及推荐的焊接工艺;(5)作好电焊条保管、烘干、使用管理工作。

4:防止根层氧化,钨极氩弧焊打底时,应在管子内充氩保护,充氩保护应持续2~3层以上。

5:焊前预热温度:钨极氩弧焊打底150~200℃焊条电弧焊填充盖面200~250℃层间温度200~300℃6:大径厚壁管再区多层多道焊,盖面层焊退火焊道。

钨极氩弧焊打底的焊层厚度控制在2.8~3.2mm范围内。

焊条电弧焊时,所焊焊道的厚度不得超过焊条直径,宽度不得超过焊条直径的4倍。

任一焊道的焊接线能量均不得超过20kj/cm。

7:大径管焊口焊毕,待其冷却到100~80℃恒温1小时以上,随即升温进行焊后热处理。

小径薄壁管焊口焊后允许冷至室温再进行热处理。

8:当喊焊接过程中断或焊后不能及时做热处理时,应立即进行后热处理。

9:焊接热处理热循环曲线如下图:钨极氩弧焊打底前预热150~200℃,打底完毕后升温至200~250℃再进行填充及盖面焊接,层间温度200~250℃.焊接完毕后冷却至100~80℃恒温1小时再进行焊后热处理,热处理温度760±10℃恒温时间≥4小时。

冷却至300℃可不控制。

10:92/T92钢与异种钢的焊接按DL/T752-2001《火力发电厂异种刚焊接技术规程》执行。

11:P92/T92钢焊接工艺评定力学性能指标:(1)抗拉强度不低于该钢种规定的下限值;(2)抗拉强度不低于该钢种规定的下限值;(3)冲击功41J。

技术报告SA213-T92SA335-P92钢焊接及热处理工艺模板

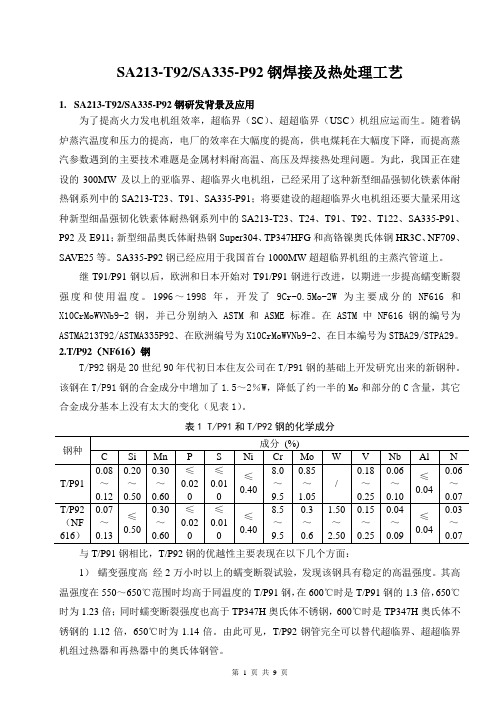

SA213-T92/SA335-P92钢焊接及热处理工艺1.SA213-T92/SA335-P92钢研发背景及应用为了提高火力发电机组效率,超临界(SC)、超超临界(USC)机组应运而生。

随着锅炉蒸汽温度和压力的提高,电厂的效率在大幅度的提高,供电煤耗在大幅度下降,而提高蒸汽参数遇到的主要技术难题是金属材料耐高温、高压及焊接热处理问题。

为此,我国正在建设的300MW及以上的亚临界、超临界火电机组,已经采用了这种新型细晶强韧化铁素体耐热钢系列中的SA213-T23、T91、SA335-P91;将要建设的超超临界火电机组还要大量采用这种新型细晶强韧化铁素体耐热钢系列中的SA213-T23、T24、T91、T92、T122、SA335-P91、P92及E911;新型细晶奥氏体耐热钢Super304、TP347HFG和高铬镍奥氏体钢HR3C、NF709、SA VE25等。

SA335-P92钢已经应用于我国首台1000MW超超临界机组的主蒸汽管道上。

继T91/P91钢以后,欧洲和日本开始对T91/P91钢进行改进,以期进一步提高蠕变断裂强度和使用温度。

1996~1998年,开发了9Cr-0.5Mo-2W为主要成分的NF616和X10CrMoWVNb9-2钢,并已分别纳入ASTM和ASME标准。

在ASTM中NF616钢的编号为ASTMA213T92/ASTMA335P92、在欧洲编号为X10CrMoWVNb9-2、在日本编号为STBA29/STPA29。

2.T/P92(NF616)钢T/P92钢是20世纪90年代初日本住友公司在T/P91钢的基础上开发研究出来的新钢种。

该钢在T/P91钢的合金成分中增加了1.5~2%W,降低了约一半的Mo和部分的C含量,其它合金成分基本上没有太大的变化(见表1)。

表1 T/P91和T/P92钢的化学成分与T/P91钢相比,T/P92钢的优越性主要表现在以下几个方面:1)蠕变强度高经2万小时以上的蠕变断裂试验,发现该钢具有稳定的高温强度。

T92钢焊接工艺及热处理过程控制

T92钢焊接工艺及热处理过程控制陈美成李小平【摘要】本文是针对惠来电厂1000MW超超临界机组T92高合金且外径≤89mm的小口径管道焊口焊接及热处理工作。

T92钢的应用给焊接及热处理带来了许多的新问题,其中主要需要解决的有焊接接头脆化、软化和高温时效倾向等。

为解决这些问题,我惠来焊接专业公司在单位已有的工艺评定及相关电力行业标准基础上结合本工程濒临海边的状况做了大量且细致地工作,积累了较为丰富的实践经验和资料。

现对新型耐热钢SA213-T92的焊接工艺方法及热处理过程进行了分析与探讨。

【关键词】SA213-T92 小口径管焊接热处理1、概述惠来电厂一期工程3、4号机组为2×1000MW超超临界燃煤发电机组(4号机组为我单位首台总承包的百万机组)。

本工程濒临南海,风速较大,风力强劲,因此在强风中的施工措施需要高度重视,尤其是对高合金焊口的组合、焊前预热、焊接操作及焊后热处理的防风措施,施工方案及施工时机的选择都需要认真考虑。

4号机组锅炉水压范围焊口约55000个,高空安装焊接工作量大,热处理工作量大,需热处理的焊口总数约20000个,超过600MW超临界机组一倍以上。

其屏式过热器、高温过热器、高温再热器等部件大都采用SA-213T92材质(见下表),仅前三个部件的焊口数量就达到3108个,具体见下表。

SA-213T92为新钢种,焊接难度高,焊接过程控制较T91钢更加严格。

加之受热面管子直径小、管壁厚、管排间距小、施焊困难,再加之本地常有强风的特殊施工状况,给焊接及热处理操作平添了诸多困难。

2、SA213-T92钢焊接与热处理工艺原理SA213-T92钢是在SA213-T91钢的基础上加入了1.7%的钨(W),同时钼(Mo)含量降低至0.5%,用钒、铌元素合金化并控制硼和氮元素含量的高合金铁素体耐热钢,通过加入W元素,显著提高了钢材的高温蠕变断裂强度。

在焊接方面,除了有相应的焊接材料,并由于W是铁素体形成元素, 焊缝的冲击韧性有所下降外,其余对预热、层间温度、焊接线能量,待马氏体完全转变后随即进行焊后热处理以及热处理温度、恒温时间两种钢的要求都是比较相近的。

T92-P92钢手册

T92/P92钢手册(瓦卢瑞克·曼内斯曼钢管公司)前言本手册中的有关资料是基于瓦卢瑞克·曼内斯曼钢管公司对T92/P92材料的试验数据及本公司认为可行的出版的数据。

本手册概括了这些材料的应用场合、冶金学、高温性能特点和推荐的加工工艺方面的内容。

尽管编制过程中特别仔细和注意,但这本手册上的内容仅仅是概括性的。

瓦卢瑞克·曼内斯曼钢管公司对使用涉及本手册内容所产生的后果不承担任何责任。

因此顾客在使用T92/P92钢管时,应对其步骤、介绍和设备给予特别关注。

1 简介瓦卢瑞克·曼内斯曼钢管公司(以下简称V&M 钢管公司)成立于1997年10月1日,由瓦卢瑞克工业集团与曼内斯曼钢管公司合资成立,并于近期合并了巴西曼内斯曼钢管公司。

V&M钢管公司在锅炉用无缝管制造领域处于全球领先地位。

在德国、法国、巴西、美国共设12个钢管制造厂。

原材料全部来自于其全资公司、附属公司或其认可的钢厂。

V&M钢管公司的有关情况如下:年销售额:1900000000美元(1900000000欧元)年生产量:3000000吨职员:12600人尺寸范围:—外径从17毫米(0.669″)到1500mm (59″)—壁厚从2mm(0.08″)到270mm(10⅝″)—公司拥有机加工设备,可以严格控制内径管的内径及公差在法国、德国、巴西、美国、中国和新加坡拥有销售代表处,销售网络遍布世界各地。

2 T/P92主要特点2.1 钢材类型T/P92是用钒、铌元素微合金化并控制硼和氮元素含量的铁素体钢(9%铬,1.75%钨,0.5%钼)。

2.2 主要应用用于替代电厂锅炉中的过热器和再热器的不锈钢。

用于极苛刻蒸汽条件下的集箱和蒸汽管道(主蒸汽和再热热蒸汽管道)。

23 优点比其它铁素体合金钢具有更强的高温强度和蠕变性能。

它的抗腐蚀性和抗氧化性能等同于其它含9%Cr的铁素体钢。

由于它具有较高的蠕变性能,所以可以减轻锅炉和管道部件的重量。

TP92钢的焊接性分析

TP92钢的焊接性分析T/P92钢的焊接性分析杨丹霞张学锋(浙江省⽕电建设公司,浙江杭州,310015)摘要:T/P92钢新型铁素体耐热钢,在中国⾸次应⽤在⽟环1000MW电⼚机组中,浙江⽕电将承担国内⾸家进⾏T/P92安装焊接,为率先突破T/P92的焊接⼯艺,需要对T/P92的焊接性作深⼊分析研究,本⽂对T/P92的轧制冶炼过程及焊接性进⾏了深⼊的分析与研究。

1 概述提⾼温度和压⼒来增加发电效率和减少燃煤机组对⼤⽓的污染,是当今电站建设的⽅向,同时要求开发⾼温蠕变断裂强度⽐较⾼的新型马⽒体耐热钢,来适应超临界的温度和压⼒参数。

美国开发了T/P91新型马⽒体耐热钢,⽇本开发了600℃~630℃长期运⾏的T/P92新型马⽒体耐热钢(NF616,9%Cr-2W)。

新型马⽒体耐热钢的加⼯性能好,⾼温蠕变断裂强度⾮常⾼,抗腐蚀性好,可以提⾼耐热钢的⼯作温度,减少钢材厚度,降低钢材消耗量,降低管道热应⼒。

新型马⽒体耐热钢迅速在电站设备制造业中得以推⼴应⽤,浙江⽟环1000MW超超临界燃煤机组,最⼤蒸发量2950t/h,过热器出⼝蒸汽压⼒26.5MPa,额定蒸汽温度605℃,选⽤美国威曼⾼登钢⼚的T/P92钢作为主蒸汽管道及主蒸汽疏⽔管道⽤钢。

同时,德国蒂森、⽇本神钢和英国METRODE 等公司开发了多种焊接T/P92钢的新型焊接材料,并进⾏了⼤量的焊接试验。

新型焊接材料具有合理的化学成分,具有⾮常好的室温机械性能和⾼温机械性能,新型焊材还具有优异的焊接性和加⼯性。

新的钢材和焊材已⽤于国外新的电站的建造和⽼电站的改造。

开发新焊材的重点是满⾜T/P92钢的化学成分、常温机械性能和⾼温蠕变断裂强度的要求。

要求进⾏熔敷⾦属2万⼩时蠕变断裂强度试验,以及进⾏焊接接头3万⼩时蠕变断裂强度试验。

通过试验研究,获得评估焊接材料和焊接接头⾼温长期运⾏寿命的可靠⽅法,不仅对发电⼚的安全运⾏有帮助,⽽且对电站施⼯建造公司、以及对有关制造、检验、验收⼈员也有帮助。

T92钢的焊接工艺和组织性能研究

由图1可见, 焊缝集中在面板一侧, 焊接量大, 带有弧度, 操 作 困 难 。 若 对1Cr13与Q235B 2种 钢 的 焊 接 性 进 行 分 析 , 很 有可能在拘束度强、工艺措施不当、化学成分不合理的情况下 出现严重的焊接缺陷, 因此需针对焊接中存在的问题, 制定合 理的焊接工艺, 进行严格的工艺评定, 经评定合格后方可进行 焊接。

0.044 0.003 0.001

0.49

E9015- G92 0.11

0.56

0.007

0.01

0.22

9.30

1.72

0.47

0.22

0.04

0.055 0.002 2 0.006

0.用材料的力学性能 ( 20 ℃)

屈服强度 抗拉强度

/MPa

/MPa

伸长率 ( %)

0.28

9.19

1.93

0.46

0.23

0.10

0.027 0.002 1 0.002

0.37

表5 焊接接头力学性能 ( 20 ℃)

抗拉强度 /MPa

冲击韧度/( J·cm-2) 焊缝 热影响区

焊缝

硬 度 HB 母材

热影响区

氩弧焊

722

168

172

209

197

218

氩电联焊 735

143

159

214

金 ) 12.253%, 该 钢 种 焊 接 时 具 有 较 强 烈 的 脆 硬 倾 向 和 热 影 响 区消应力处理裂纹倾向, 即有产生冷裂纹和再热裂纹倾向。采 用焊接预热及全过程的电阻加热保证道间温度以防冷裂纹的产

生; 控制焊接热输入, 同时采用多层多道焊以防止焊缝金属韧

性降低。在760 ̄770 ℃温度下回火时, 碳化物能在马氏体组织

T(P)92钢焊接指导性工艺

T/P92钢焊接指导性工艺为满足国民经济对电力的需求和保护自然环境,新建设的燃煤火力发电厂朝着提高运行效率、降低成本的大容量、超临界和超超临界高参数机组方向发展。

适应高参数条件设备运行的钢材应具有良好的综合性能和更高的蠕变断裂强度,而新型铁素体耐热钢——T/P92钢等可满足目前在建机组的参数要求。

近年来国外燃煤火电机组开始采用,我国“十五”计划期间新建的浙江玉环和山东邹县电厂也选用了该钢材,“十一五”规划仍将在一批机组中应用。

T/P92钢的应用给焊接带来了许多的新问题,其中主要需要解决的有焊接接头脆化、软化和高温时效倾向等。

为解决这些问题,“先行”单位做了大量且细致地工作,积累了较为丰富的实践经验和资料。

总结成功工艺时机现已成熟,进而推广为尚在或将要接触该类钢材焊接的单位少走弯路,实现资源共享,国电焊接信息网起草了本指导性工艺。

为了使该工艺可靠和实用,国电焊接信息网邀请了参加我国首座1000MW机组工程建设的西安热工研究院、浙江火电、天津电建和进行过焊接工艺试验研究和评定的北京电建等部分单位,在天津电建公司进行了研讨,做了修订和补充,提交国电焊接信息网组织的第六次新型钢材焊接工艺研讨会研讨与审定,最后形成《T/P92钢焊接指导性工艺》。

以供有关单位在编制T/P92钢焊接工艺时借鉴和参考。

前言1引用标准2实施本工艺的基本条件3焊接材料选用和要求4焊接工艺5焊后热处理工艺6质量标准附录:被处理件的加热及保温宽度1 引用标准GB/T2650 焊接接头冲击试验方法GB/T299 金属夏比缺口冲击试验方法DL/T869—2004 火力发电厂焊接技术规程DL/T868—2004 焊接工艺评定规程DL/T679—1999 焊工技术考核规程DL/T820—2002 管道焊接接头超声波检验技术规程DL/T821—2002 钢制承压管道对接焊接接头射线检验技术规程JB4708—2000 锅炉压力容器焊接工艺评定规程原国电公司电源质[2002]100号《T/P91钢焊接工艺导则》2 实施本工艺的基本条件本工艺是在DL/T869和原国电公司电源质[2002]100号文发布的“T/P91钢焊接工艺导则”规定,并综合多个单位工艺评定资料和相关单位工程实践的基础上制定的专项工艺。

PT92焊接

T/P92焊接施工1.工程概要国电泰州发电有限公司一期2×1000MW机组工程锅炉为哈尔滨锅炉厂有限责任公司生产的超超临界参数变压运行、带中间混合集箱、垂直管圈水冷壁直流炉;单炉膛、一次中间再热、采用八角双火焰切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构∏型燃煤锅炉;型号为:HG-2980/26.15-YM2。

过热蒸汽压力 26.15MPa(g)过热蒸汽温度 605℃过热蒸汽流量 2980t/h锅炉过热器、再热器部分及汽机主蒸汽管道、再热蒸汽热段管道普遍采用T/P91、92及超级304、HR3C等新型钢种,焊接工作量之大,难度之高尚属公司首见。

本文就T/P92钢的现场施工情况结合自己在工作中的体会做一简单论述。

2.T/P92钢材简介对于T/P91钢在现场施工中常见的问题,公司经过五年的研究、实践,已基本形成一套完整的焊接工艺和现场施工方案,解决起来已经游刃有余。

而要了解T/P92钢,就必须从其原型入手。

T92/P92钢是日本顺着美国开发出T91/P91钢的思路,于上世纪80年代后期开发出来的高温强度更高的9%Cr 马氏体耐热钢(日本钢号NF616)。

T92/P92钢与T/P91钢在成份上的主要差别是增加了约1.8%的W,并将T91/P91钢约1%的Mo含量降为约0.5%。

两者都是通过降低C、S、P含量使钢质纯净化、添加微量的Nb、Al、N、V进行微合金化和采用控轧控冷工艺(TMCP)得到的细晶强韧型铁素体钢。

T91/P91的AC1:800-830℃,AC3:890-940℃,Ms:380-400℃,Mf:100-120℃。

T92/P92的AC1:800-845℃,AC3:900-920℃,Ms:370-400℃,Mf:100℃左右。

T91/P91、T92/P92钢的化学成分(%)表一通过比较可以知道,T/P92钢比T/P91钢在常温力学性能上都有很大提高;根据国内外一些研究数据证明,T/P92钢比T/P91钢的高温力学性能也有不同程度的提高,特别是600℃下蠕变-疲劳性能有明显改善。

SA213-T92钢焊接技术要点

SA213-T92钢焊接技术要点(1)焊前预热预热从对口中心开始,每侧不少于焊接厚度的3倍,且不小于100mm。

预热应采用中性焰加热,并不断均匀移动烘把,严禁火焰局部停止不动。

预热过程中,应采用便携式红外线测温仪测温,并记录温度。

预热温度控制为100—200摄氏度,达到规定的温度应恒温3min 后可开焊。

曾建温度应不低于预热温度,且不高于250摄氏度。

(2)点固焊接点固焊应与正式焊要求相同,采用直流正接法,并采用高频引弧装置。

点固焊位置应在不影响视线便于操作处,长度不超过10mm,厚度不超过3mm。

点固焊时氩弧焊枪应提前氩,滞后断氩;电弧熄灭以后应继续对熔池进行氩气保护知道熔池冷却到看不到暗红色方可移开焊枪。

点固焊后应检查占焊质量,如有缺陷应立即清除,重新进行点固焊。

点固焊将作为打底焊的一部分,因此必须保证熔合良好。

(3)打底焊接焊接时铝箔纸应逐步揭开,揭一段焊一段,以确保管内气体保护效果。

打底过程中应密切注意焊枪的角度,使氩气流能充分保护熔池。

添加焊丝时,应注意沿一定的角度送人,切忌干扰氩气对熔池的保护。

添丝完毕,焊丝头部不应立即脱离氩气的保护范围,以防高温部分被氧化。

打底焊应确保根部熔透和坡口边缘融合良好,要防止产生焊瘤或焊丝头,打底时应控制好电弧,焊枪摆动及送丝不均匀,不能靠送丝的力量来突出根部。

打底层厚度一般为2.4-3mm。

打底焊结束应及时进行表面检查,确认无表面缺陷时再进行填充层焊接。

(4)填充层焊接打底焊结束应及时进行加厚层焊接,为了防止烧穿和根层氧化,第二层仍采用氩弧焊工艺。

随后的填充层焊条电弧焊采用Φ2.5mm焊条施焊,控制焊层厚度不大于2.5mm,单层焊道摆动宽度不大于10mm,焊接线能量控制在22KJ/cm以内。

施焊过程中应特别注意接头处,必须熔合良好,收弧时应待熔池填满后再收弧,防止产生弧坑裂纹。

层间接头应错开。

管子间距比较小的,焊接时应特别注意死角部位,防止因焊接角度不当引起未熔、气孔、咬边等缺陷。

T92钢管道焊接质量控制 刘浩成

3.5提高焊接速度

由焊接线能量公式E=IU/V(I、U、V—分别为焊接电流、电压和焊接速度)可以看出,当I、U固定时,提高焊接速度V(减小焊层厚度和焊缝宽度),从而降低线能量。在现场焊接中,在保证焊缝熔合良好的情况下,通过提高焊接速度,可以减小熔池体积、降低熔池温度来减小一次结晶的晶粒尺寸。

(2)热电偶的布置、加热器和保温棉绑扎

热电偶的布置、加热器和保温棉绑扎工作,由持证的热处理工,在热处理技术员的指导监督下完成。热电偶数量不少于两个,且对称分布于坡口两侧25-35mm处,加热宽度必须达到要求,并空出焊缝部位;保温材料包扎时必须覆盖整个加热器,并空出焊缝部位。水平管焊缝,保温材料下部包厚一点,上面薄一点,以便温度均匀。

3.4控制焊接线能量

如果焊接线能量大,焊缝金属在高温(1100℃以上)停留时间长,晶粒长大变脆,会导致焊缝韧性降低,焊接热影响区软化乃至产生Ⅳ型裂纹。因此T92钢焊接时尽可能的采用小线能,以减少碳化物的析出量和铁素体含量,防止马氏体晶粒长大,从而提高焊缝的冲击韧性。T92钢的焊接线能量不得大于20KJ/cm。

2.2 T92钢焊缝韧性低,焊接过程中,焊缝金属由高温熔融状态冷却形成固态铸造组织,熔池从高温快速冷却凝固过程中,Nb、V等微合金化元素仍大量固溶在金属中,未来得及析出,降低了焊缝韧性,而W的存在加剧了焊缝金属韧性的降低倾向。

2.3 T92钢焊接接头热影响区存在一个蠕变断裂强度降低的区域,导致焊接接头的寿命低于母材的寿命。此钢在高温长期运行中,往往会在焊接热影响区的“细晶区和部分重结晶区”(AC3附近或AC3—AC1区间)出现一种无明显塑性变形的低应力蠕变断裂,造成焊接接头蠕变断裂寿命低于母材和焊缝的现象。断裂前产生的裂纹按位置分类称为Ⅳ型裂纹,一般是蠕变损伤造成,多数从靠近壁厚中心部位开始产生裂纹,最后扩展到表面。

宝钢T92钢管焊接性能试验及焊接接头运行评价

2011年第1期宝 钢 技 术宝钢T92钢管焊接性能试验及焊接接头运行评价许建豪1,朱 平2,沈克勤1,赵建仓2,武冬兴1(1.宝山钢铁股份有限公司,上海 201900;2.苏州热工研究院有限公司,江苏 苏州 215004)摘要:检验及分析评价了宝钢产SA-213T92钢高压锅炉管的焊接工艺性能及焊接接头性能,对T92钢焊接接头挂管电厂锅炉实炉运行考验,并对服役1年的T92钢焊接接头进行了高温持久强度试验及评价。

结果表明,宝钢T92高压锅炉管焊接工艺性能及接头性能各项技术指标均符合DL /T 868)2004标准要求,实炉运行业绩良好,服役1年的T92管焊接接头高温持久强度总体仍达到或超过GB 5310)2008、EN10216)2007标准要求。

关键词:T92钢;焊接性能试验;焊接接头中图分类号:TG142.41 文献标志码:B 文章编号:1008-0716(2011)01-0053-05do:i 10.3969/.j issn.1008-0716.2011.01.011W elding property tests and welded joint operation evaluation ofBaosteel T92steel for high press ure boiler t ubesXU Jianhao 1,Z H U P ing 2,S HEN K eqin 1,Z HAO J iancang 2and WU D ongxing1(1.Baoshan Iron&Stee lC o .,L t d .,Shanghai 201900,China ;2.Suzhou N uclear Power R esearch Institute ,Suzhou 215004,Jiangsu ,China) A bstract :The test and evaluati o n o f T92steel for h i g h pressure boiler tubes pr oduced by B aosteel w ere m ade ,focusi n g on its w elding process perfor m ance and we l d ed j o i n t properties .M eanwhile ,T92stee lwas tested as w elded joints of t h e po w er plant bo iler tubes .The creep -r upture streng th of t h ose joints w as a lso tested and esti m ated .The results indicated that the w eldi n g perfor m ance and eac h techn ical i n dex of t h e w elding jo i n ts can m eet the require m ents ofDL /T 868)2004standard .The operation stab ility of t h e we l d ed j o ints is good ,and the creep -r upture streng th of those j o i n ts in ser v ice for one year still reaches or sur passes the require m ent by GB 5310)2008and EN 10216)2007standar ds as a who le .K ey words :T92stee;l w eldi n g property tes;t w e l d ed jo i n t许建豪 工程师 1977年生 2005年毕业于上海理工大学现从事机械设备专业 电话 26647280E-m ail xu ji anhao @baostee.l co m0 前言2006年中国首台超超临界(USC )火力发电机组投产运行,中国电力工业开启了SA-213T92钢在国内电厂锅炉过热器、再热器的应用。

T92钢管施工现场局部正火处理对组织及性能的影响

T92钢管施工现场局部正火处理对组织及性能的影响发布时间:2022-12-01T08:17:40.238Z 来源:《中国科技信息》2022年第33卷第15期作者:胡庆1 于达2[导读] 目前火电基建现场经常出现T91/92小径管焊口硬度超标现象,出现该问题其中一个原因是回火热处理超(欠)温导致,胡庆1 于达2天津诚信达金属检测技术有限公司天津市 300384摘要:目前火电基建现场经常出现T91/92小径管焊口硬度超标现象,出现该问题其中一个原因是回火热处理超(欠)温导致,本文提出对此类不合格焊口局部重新进行正火+回火处理,研究T92钢进行局部正火+回火处理对组织及性能的影响,研究局部正火的可行性。

结果表明, 正火+回火处理后T92小径管焊口硬度恢复合格范围内,焊缝转变为均匀的马氏体组织,抗拉强度和屈服强度明显提升,但相比正火处理前延伸率略有下降。

关键词:T92小径管;焊接接头;回火;正火;显微组织;力学性能;92钢是日本在20世纪80年代后期开发的,以9Cr-0.5Mo-1.8W为主要合金元素,V和Nb为微合金元素的铁素体钢。

该钢种主要应用于制作蒸汽温度最高可达620℃的火力发电机组锅炉的过热器和再热器管道[1-2]。

由于T92钢焊缝易发生脆性组织,因此施工现场焊接完成后必须进行焊后热处理对焊缝进行应力消除,根据DL/T869标准要求,T92钢焊后热处理硬度需在180HBW-270HBW范围内,但是施工现场只能进行焊后局部热处理,热处理效果受人为因素影响很大,经常出现T92管焊缝硬度超标现象,尤其对于硬度低于硬度下限的焊缝只能进行换管处理,浪费资源,且由于管道多为进口材质大大增加施工成本和工期[3-6]。

本文采用与现场相同的焊接工艺和材料模拟现场T92管道焊缝,定做6根φ51 mm×8mm的T92钢管,将6根管道分为两组,第一组:管1,管2,管3,第二组:管4,管5,管6。

第一步:将两组管材分别采用恒温温度720°,800°,860°的焊后热处理工艺进行热处理;第二步:将第一组进行焊口局部正火+回火热处理工艺;第三步:将经过正火+回火的焊缝性能和没有经过正火+回火工艺的焊缝进行性能对比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T92钢焊接工艺及热处理过程控制陈美成李小平【摘要】本文是针对惠来电厂1000MW超超临界机组T92高合金且外径≤89mm的小口径管道焊口焊接及热处理工作。

T92钢的应用给焊接及热处理带来了许多的新问题,其中主要需要解决的有焊接接头脆化、软化和高温时效倾向等。

为解决这些问题,我惠来焊接专业公司在单位已有的工艺评定及相关电力行业标准基础上结合本工程濒临海边的状况做了大量且细致地工作,积累了较为丰富的实践经验和资料。

现对新型耐热钢SA213-T92的焊接工艺方法及热处理过程进行了分析与探讨。

【关键词】SA213-T92 小口径管焊接热处理1、概述惠来电厂一期工程3、4号机组为2×1000MW超超临界燃煤发电机组(4号机组为我单位首台总承包的百万机组)。

本工程濒临南海,风速较大,风力强劲,因此在强风中的施工措施需要高度重视,尤其是对高合金焊口的组合、焊前预热、焊接操作及焊后热处理的防风措施,施工方案及施工时机的选择都需要认真考虑。

4号机组锅炉水压范围焊口约55000个,高空安装焊接工作量大,热处理工作量大,需热处理的焊口总数约20000个,超过600MW超临界机组一倍以上。

其屏式过热器、高温过热器、高温再热器等部件大都采用SA-213T92材质(见下表),仅前三个部件的焊口数量就达到3108个,具体见下表。

SA-213T92为新钢种,焊接难度高,焊接过程控制较T91钢更加严格。

加之受热面管子直径小、管壁厚、管排间距小、施焊困难,再加之本地常有强风的特殊施工状况,给焊接及热处理操作平添了诸多困难。

2、SA213-T92钢焊接与热处理工艺原理SA213-T92钢是在SA213-T91钢的基础上加入了1.7%的钨(W),同时钼(Mo)含量降低至0.5%,用钒、铌元素合金化并控制硼和氮元素含量的高合金铁素体耐热钢,通过加入W元素,显著提高了钢材的高温蠕变断裂强度。

在焊接方面,除了有相应的焊接材料,并由于W是铁素体形成元素, 焊缝的冲击韧性有所下降外,其余对预热、层间温度、焊接线能量,待马氏体完全转变后随即进行焊后热处理以及热处理温度、恒温时间两种钢的要求都是比较相近的。

2.1 SA213-T92钢具有优良的常温及高温力学性能,通过加入W元素,显著提高了钢材的高温蠕变断裂强度,SA 213-T92钢的工作温度可达630℃。

SA 213-T92钢的化学成分和常温机械性能如表1和表2所示。

表一SA213 T92钢的主要化学成分(﹪)表二SA213 T92钢常温机械性能2.2SA213-T92钢中碳的含量保持在一个较低的水平是为了保证最佳的加工性能,高温蠕变断裂强度非常高,抗腐蚀性能好,提高了耐热钢的工作温度,减少了钢材的厚度,降低了钢材的消耗量,降低了管道热应力。

2.3用于替代电厂锅炉的过热器和再热器的不锈钢,用于极苛刻蒸汽条件下的集箱和蒸汽管道,其热传导和膨胀系数也远优于奥氏体不锈钢。

2.4由于SA213-T92钢的含碳量低于T91 钢材,是低碳马氏体钢,须在马氏体组织区焊接,其预热温度和层间温度可以大大降低,据国外资料研究,通过斜Y 型焊接裂纹试验法测定的止裂预热温度为100~250℃。

3、SA213-T92钢焊接与热处理施工工艺要点3.1焊接方法及材料SA213-T92钢焊接工艺采用:TIG。

焊丝采用MTS616, 型号为:ER90S-G,氩弧焊打底及填充第1层(道)时,为防止焊缝根部氧化,焊缝背面必须进行充氩保护。

焊接工艺参数见表三。

表三SA213-T92钢焊接工艺参数3.2对口前防风挡雨措施及检查3.2.1在焊接作业中,风速过大很容易产生焊接缺陷。

焊接时的风速超过下列规定时,应有防风设施:a)手工电弧焊、氧乙炔焊的风速≤8m/s。

b)氩弧焊的风速≤2m/s。

c)被焊管子内有穿堂风。

d)焊工及焊件无保护措施时,不应进行焊接。

3.2.2地面组合架区域根据季节风向采用三防油布设置大面积的挡风棚。

3.2.3锅炉加热面组合时的防风防雨棚搭设要求全封闭,棚子框架用脚手架搭设,防风棚之间的拼接处缝隙用岩棉封闭。

3.2.4锅炉安装时,在钢架迎风面搭设防风网,对锅炉整体挡风。

各施工点根据气候情况再进行局部的挡风。

3.2.5对于其他外围结构的露天焊接作业,风速过大或者下雨天搭设临时的防风防雨棚。

3.2.6在有风期间,根据实际情况,在每个施工点局部搭设防风棚3.2.7在焊接前应对管子两端进行封堵,防止穿堂风。

3.2.8焊接防风安全措施1)高处作业人员必须正确使用安全带,严禁穿高跟或硬底皮鞋登高作业。

2)电焊机放在作业棚内,焊机外壳必须接地,现场临时用电线路及电气设备,均应保持绝缘良好,区域设警告标志。

3 )焊接防风棚移动时,应两人以上搬抬,尽可能风小时移动。

4)焊工焊接时,应先将保温筒固定在操作棚内。

3.2.9焊接及热处理前做好充分的防风挡雨措施:根据施工条件不同制作一批不同规格数量的防风挡雨棚。

防风挡雨棚忌用彩条布,须使用油布遮盖。

3.3坡口制作3.3.1坡口尺寸和对口间隙应符合《火力发电厂焊接技术规范》(DL/T 869-2004)。

坡口的制作应保证焊口质量,便于焊接操作,在坡口允许角度范围内,应尽量减小坡口角度,促使填充金属量减少。

3.3.2坡口的制备以机械加工的方法进行。

严禁使用火焰切割切制坡口。

3.2.3对口前应将坡口表面及附近母材内、外壁10~15mm范围内的油、漆、垢、锈等清理干净,直至发出金属光泽。

3.2.4对口前应认真检查坡口及其边缘20mm范围内有无不允许的缺陷(裂纹、重皮等),确认无缺陷后方可施焊。

3.4充氩装置设置3.4.1充氩工具装设。

可先在对口前,在焊口每侧贴粘两层水溶纸,焊口间隙用耐高温胶带粘牢,充氩可使用φ6mm×1.5mm的铜管,将铜管的一端加工成宽度为8mm,厚度为2~3mm的扁状体,再用φ1mm的钻头在上面钻4~6个小孔,保证充氩时气体流量均匀。

然后将其插入焊缝坡口内充氩。

3.4.2为了减少管内氩气从对口间歇处流失,降低保护效果,焊接前可沿焊口间隙贴上胶带,焊接时边焊边揭去胶带。

为了补充气室漏去的氩气,焊接全过程都应不间断的向充气室内充氩,氩气流量应适当。

3.4.3根层及近根层焊接时,管内必须进行充氩保护,一般应持续2层以上。

3.4.4对于小直径管道,可采用整管充气的方法。

这种充气方法比较简单,但随着管线长度增加,氩气浪费较大。

一般情况下,采用分段组焊,少量的中间接头焊接用可溶纸把所焊管口两侧堵住3.5对口检查3.5.1对口前应确认充氩用气室密封性完好。

3.5.2焊缝对口时一般应做到内壁齐平,如有错口,其错口值不超过壁厚的10%,且不大于1mm。

3.5.3对接管口端面应与管子中心线垂直,其偏斜度Δf不大于0.5mm。

3.5.4管子对口弯折的偏差值不大于1/100。

3.5.5对口间隙一般为2~3mm。

3.6焊口点固3.6.1点固采用TIG方法,除坡口表面应清理出金属光泽以外,使用的焊丝表面也要用砂布清理干净,最后再用干布擦拭一次。

3.6.2点固前应在试管两侧中间用弱火焰预热至100~150℃,然后点固再保温缓冷,避免点固点冷却速度过快出现裂纹。

点固材料、焊接工艺、焊工资质与正式施焊相同。

焊口点固完成后应检查点焊处,若发现缺陷应及时用机械方法铲除、打磨后重新进行焊接。

严禁在管子表面试验电流、乱引弧或任意焊接临时支撑物。

3.6.3起弧点固前,可开大氩气流量10~15L/min,10~20s,再起弧把氩气流量恢复到8~12L/min正常值,再开始点固焊接。

3.6.4点固长度10~15mm,厚度2.5 ~3mm,点固位置以焊工方便为主。

3.6.5收弧时可采用回焊划圈加丝衰减熄弧,延缓约10s停气,以便保证点固点焊缝的质量。

3.7焊前预热3.7.1焊前预热可采用电加热或者弱火焰预热,预热温度为100~150℃, 恒温3~5min。

3.7.2在焊接前,必须确保最低预热温度。

3.7.3焊接过程中,层间温度应始终保持不低于规定的预热温度的下限, 且不高于最高层温度的上限。

3.7.4火馅加热设备的基本要求是:当使用氧一乙炔加热时,应在乙炔气管管端上应装设止回阀,防止回火.3.7.5火焰加热时,应根据焊件大小选择喷嘴型号与数量;当使用多个喷嘴时,应对称布置,均匀加热。

3.7.6火焰焰心至工件的距离应在10mm以上;喷嘴的移动速度要稳定,不得在一个位置长期停留。

火焰加热时,应注意控制火焰的燃烧状况,防止金属的氧化或增碳。

3.7.7火焰加热应以焊缝为中心,加热宽度为焊缝两侧各外延不少于50mm。

火焰加热的恒温时间按每毫米焊件厚度保温1min计算。

加热完毕,应立即使用干燥的保温材料进行保温。

3.8充氩3.8.1充氩前,将焊口处用耐高温胶带全部封上,待充氩一段时间后,撕开准备焊接的部位,用打火机等方法,测试氩气是否充满密封气室。

确认充满后,方可氩弧焊打底。

3.8.2一般充氩流量控制在6~8L/min。

流量过小,气保护不好,焊缝背面容易氧化。

流量过大,焊接时产生涡流带入空气,保护效果也会变坏,同时会引起焊缝的根部内凹等缺陷,影响焊接质量。

另外应特别注意的是,应该在充气时将充气室或管内空气排净后,焊接才能进行,否则影响焊接质量,开始一刹那可加大氩气流量10 ~15L/min,在氩弧焊施焊开始后,充氩流量应马上恢复正常流量。

3.8.3在氩弧焊打底过程中,应经常检查气室中氩气的充满程度,随时调节充氩流量。

3.8.4氩弧焊施焊临近结束时,即氩弧焊封口时,由于气室内氩气均从此口冲出,因此,应减小充氩流量。

3.9氩弧焊打底3.9.1焊丝选用MTS616 φ2.4mm,具体焊接参数参见表3。

3.9.2引弧时应提前1.5~4s输送氩气, 排除氩气输送软管内及焊口处的空气;熄弧后,应适当延时5~15s熄气,保护尚未冷却的焊丝及熔池,降低焊缝表面氧化程度。

3.9.3氩弧焊打底过程中,用聚光手电筒仔细检查根部焊缝,确保根部无缺陷,打底完成并经目测检查合格后,立即进行次层的焊接。

3.9.4氩弧焊打底2层,每层厚度应为2.4~3mm,层间温度宜控制在200~ 250℃。

3.9.5为提高氩弧焊打底的质量,根部采用摇摆滚动焊的工艺。

3.9.6施焊过程中应始终保持层间温度为200~250℃。

3.9.7多层多道焊接头应错开,严禁同时在一处收弧,以免局部温度过高影响施焊质量。

3.9.8焊接过程中应将每层焊道接头错开10~15mm,同时注意尽量焊得平滑,便于层间焊渣清理和避免出现死角。

每层(道)焊缝焊接完毕后,应用磨光机或钢丝刷等将焊渣、飞溅等杂物清理干净,经自检合格后,方可焊接次层。

3.9.9焊接过程中,认真观察熔化状态,应特别注意焊接接头和收弧质量,收弧时应将熔池填满,以避免出现弧坑裂纹。