壳牌煤气化排渣系统优化与技改

大型煤制烯烃项目之壳牌煤气化装置灰渣残碳量高的原因分析及解决措施

大型煤制烯烃项目之壳牌煤气化装置灰渣残碳量高的原因分析及解决措施陈二孩;胡毅【摘要】大唐多伦48万t/a煤制烯烃项目之壳牌煤气化装置以劣质褐煤为原料(国内壳牌煤气化装置中的首例),气化炉运行期间一度出现碳转化率偏低、灰渣中残碳量过高的问题.分析和研究了气化炉灰渣中残碳率过高的原因;采取了提高反应温度和压力、确保煤粉计量准确和气化炉内气流稳定;投用氧气预热器等技改措施.结果表明,由于提高了碳转化率和气化效率,气化炉灰中的残碳量由17%降低至2%,渣中的残碳量由5%降低至1%,达到了设计指标.【期刊名称】《化肥设计》【年(卷),期】2013(051)001【总页数】3页(P46-48)【关键词】壳牌煤气化装置;碳转化率;气化效率;灰渣;残碳量;原因分析,技改措施【作者】陈二孩;胡毅【作者单位】大唐国际化工技术研究院有限公司,北京100070;大唐内蒙古多伦煤化工有限责任公司,内蒙古多伦027300【正文语种】中文【中图分类】TQ5451 多伦煤制烯烃项目概况大唐多伦煤制烯烃项目是大唐国际发电股份有限公司多元化发展战略规划中非常重要的项目,该项目利用锡林浩特东胜煤田的褐煤为原料,采用国际上先进的粉煤气化、气体变换、甲醇合成、MTP等工艺技术,最终生产46万t/a聚丙烯、18万t/a汽油及其他副产品。

该项目煤气化装置采用壳牌干煤粉加压气化工艺技术,3套气化装置日处理干粉量为8 610 t,有效气体产量约为471 000 m3/h。

2 壳牌煤气化装置运行情况2.1 灰渣残碳量过高多伦shell煤气化装置自2010年12月开车成功,2011年6月进入生产运行阶段。

大唐多伦煤制烯烃项目3套壳牌气化装置在2011年运行过程中灰渣残碳量偏高,其中灰中残碳量达17.0%,渣中残碳量达3%以上,而设计的残碳量分别<5%和<1%。

由于气化效率偏低、碳转化率低,造成气化炉运行成本过高,同时由于灰渣中残碳量过高也给除渣和火炬系统带来诸多问题,给装置的安全运行带来隐患。

壳牌煤气化装置灰渣残碳量高的原因分析与解决措施

壳牌煤气化装置灰渣残碳量高的原因分析与解决措施姜杨【摘要】对壳牌煤气化系统具体运行状况进行了分析,指出了壳牌煤气化装置灰渣残碳量高的具体原因,通过提升反应温度值以及压力值、保证煤线计量精确性、增设氧气预热装置等措施,进一步提升了燃烧效率与气化效率,确保灰渣中残碳量有所减少.【期刊名称】《山西化工》【年(卷),期】2018(038)004【总页数】3页(P117-119)【关键词】壳牌煤气化;残碳量;策略【作者】姜杨【作者单位】同煤广发化学工业有限公司,山西大同 037000【正文语种】中文【中图分类】TQ545引言在高温以及高压的条件之下,煤粉、氧气和较少的蒸汽在特定压力条件下被输送至气化炉装置之中,并且在非常短时间之内提升温度以脱出煤粉中的挥发分,完成裂解、燃烧以及转化等反应。

因为气化炉装置中温度相对较高,所以,当有氧气存在时,煤粉中的碳以及挥发分等主要是发生燃烧反应,当氧气全部消耗完以后,发生碳转化反应,此阶段也是气化阶段,所得产物主要为CO气体与H2气体。

若灰渣之中的残碳量相对较多,说明较多的碳未能进行气化反应,这样不仅导致大量资源被浪费,也使得CO气体以及H2气体产物数量有所减少,会给企业带来一定的经济损失。

1 壳牌煤气化系统具体运行状况分析1.1 灰渣残碳量高我公司煤气化系统于2014年9月份开车运行,在2015年4月正式投产使用。

在壳牌煤气化装置运行时一直存在灰渣残炭量高的问题,灰分之中的残碳量高达16.5%,而渣分之中的残碳量高达3.9%,远远超出了残碳量设计值。

因为灰渣之中残碳量相对较高,导致系统运行中气化效率和碳转化率相对较低,使得系统运行过程中成本投入相对较高,同时,灰渣里面残碳量对火炬装置同样造成了不利影响,导致系统运行的安全隐患有所增加。

另外,没有进行碳转化反应的这些残碳会吸附在过滤装置滤芯之上,使得过滤装置的压差有所增加,而且也明显减少了滤芯的使用寿命。

一些粒径小于3 μm的煤粉颗粒会进入到湿洗系统之中,导致水处理系统负荷进一步增加。

浅析壳牌煤气化工艺的发展及其技术特点

浅析壳牌煤气化工艺的发展及其技术特点摘要:在我国,壳牌煤气化技术已有十年多的历史,其工艺经历了不同发展阶段,逐渐完善,很多设备基本都能稳定运行。

而其技术特点也不同于其他煤气化技术,因此,本文对壳牌的煤气化技术特点进行分析,并探讨了其工艺的发展历程。

关键词:壳牌煤气化工艺发展技术特点一、壳牌煤气化的工艺发展历程壳牌煤气化的工艺较为复杂,其原理主要为:在加压以及高温作用下,将氧气和蒸汽混合在一起,与煤粉共同送入气化炉中,在很短时间内,这些混合成分温度剧升,其挥发成分将脱除出来,经过裂解、转化等物理化学反应。

因为气化炉具有很高的温度,只要存在一定的氧气,则碳物质和各种挥发、反应产物都会燃烧,当氧耗尽时,就开始发生物质转化的反应,也就是进入到气化的阶段,形成煤气,其成分主要是一氧化碳和氢气。

在上世纪五十年代开始,就出现了壳牌石化燃料的气化技术,当初的原料主要是渣油,这种工艺又称为SGP。

经过二十年的时间,在渣油作为主要气化原料的基础上,重新开发出一种新的原料,即粉煤。

这种技术叫做SCGP,这种技术从试行开始到投入商业生产,其技术开发历程有三十多年。

煤气化的技术最开始是从炼焦炉、水煤气炉和煤气的发生炉作为主要的煤气化设备,其原料主要是小粒煤或者是块状煤,经过了几十年时间,其发展逐渐向洁净煤气化的技术过渡,这种新的技术能够防止因为直接燃烧而排放污染物,该技术的反应器主要是气流床,其原料是干煤粉或者水煤浆,其生产规模巨大。

在这种新生产技术滋生出很多的煤气化工艺。

在最近的十多年中,中国市场由于其巨大的潜力,成了壳牌公司的开拓和发展方向之一,并在化工生产中极力推广粉煤的煤气化生产工艺。

壳牌公司从01年开始就和我国签订了技术转让的协议,最早的国内项目如,岳阳中石化壳牌煤气化有限公司、湖北双环化工集团有限公司等,目前,已经有接近二十家的企业签订了协议,壳牌在我国的技术合作企业占了其2/3左右,我国逐渐开发和投入各种生产的设备装置,从合成氨生产发展到合成甲醇,再到合成氢气,其技术改造一般是在一些比较大型的化肥企业中进行的,均取得了良好的效果,目前像岳阳中石化壳牌煤气化有限公司、永城煤电有限责任公司、云南天安化工有限公司等单台气化炉连续运行时间可达140天。

壳牌煤气化磨煤单元常见故障及改造方案

当代化工研究Modem Chemical Research Q 丄2020 ・ 08技术应用与研究壳牌煤气化磨煤单元常见故障及改造方案*韩立琼(同煤广发化学工业有限公司山西037003)摘耍:壳牌煤气化磨煤单元属于系统当中重要餉干燥环节,通过该环节能够提升煤气化技术的应用水平,但是受到环境、煤质以及设备 寿命的影响,其经常性丝出现一些不可预知餉故障.文章首先介绍了壳牌煤气化磨煤单元的工艺流程,其次对壳牌煤气化磨煤单元常见故 障进行了解析,最后则对壳牌煤气化磨煤单元常见故障餉解决策略进行了探讨,希望可以有效提升壳牌煤气化磨煤单元餉维护效果,提升 磨煤单元的应用稳走性.关键词:壳牌煤气化;磨煤单元;常见故障类型;改造技术 中EB 分类号:TQ545 文献标识码:ACommon Faults of Shell Coal Gasification and Grinding Unit and Its Transformation PlanHan Liqiong(Tongmei Guangfa Chemical Industry Co., Ltd., Shanxi, 037003)Abstract: Shell coal gasification and grinding unit is an important drying link in the system. Through this link, the application level of c oalgasification technology can be improved. However; due to the influence of e nvironment, coal quality and equipment life, some unpredictable f aults often occur. The article f irstly introduces the p rocess f low of S hell coal gasification and grinding unit , secondly analyzes the common f aults of S hell coal gasification and grinding unit , and f inally discusses the solutions to the common f aults of S hell coal gasification and grinding unit , hoping to effectively improve the maintenance effect of S hell coal gasification and grinding unit and the application stability of t he grinding unitKey words z Shell coal gasification^ coal grinding unit ; common f ault types ; transformation technology引吕随着近些年来我国进入到新的发展阶段,对于煤炭高效 清洁利用提出了更高的要求,在工业气化生产过程中,煤气 化的主要技术包括流化床、固定床与气流床等多种类型,其中壳牌煤气化技术属于代表技术,应用作为广泛。

壳牌煤气化装置排渣系统改造(论文)

103河南龙宇煤化工有限公司(简称龙宇煤化工)是河南煤业化工集团有限责任公司的子公司,一期年产50万吨精甲醇、20万吨二甲醚,副产品有4000吨硫磺和15000立方液氩已于2008年4月建成投产。

项目采用壳牌干煤粉加压气化技术,该技术采用干煤粉进料和液态排渣方式。

煤粉和氧气在气化炉内发生不完全氧化反应,煤粉中的矿物质在1500℃~1650℃的高温下变成熔融状态,顺着气化炉的膜式壁流下,经过落渣口进入到渣池,经过水激冷后,渣被碎裂为带有棱角的小颗粒,同时伴随少量的针状和细颗粒状的渣或煤泥。

当针状的渣较多时,说明气化炉的操作温度较高,当细颗粒状的渣较多时,说明气化炉的操作温度偏低,当大颗粒状的渣较多时,也说明气化炉的操作温度偏低。

这些被激冷后的渣经过排渣系统排放到捞渣机,再经过皮带运送到渣场。

1 壳牌煤气化装置排渣系统简介壳牌煤气化技术是典型的干煤粉气化技术,Shell气化炉采用水冷膜式壁结构,水冷壁外表面附着一层耐火材料,内置金属销钉。

生产过程中根据气化炉内温度和煤的粘温特性渣层厚度动态变化,当气化炉温度和煤种相对稳定时,渣层的厚度就相对稳定,这就实现了“以渣抗渣”,有效保护了水冷壁不受反应产物腐蚀、不受高温烧蚀、不受熔渣磨蚀,使得使用寿命延长。

龙宇煤化工煤气化装置的捞渣机是排渣系统的重要设备,其选用某公司生产的GBL/H12B×N型设备。

在渣水系统中,带水的渣浆从渣锁斗(V-1403)每小时排渣一次,排渣时间约2~5分钟,将一批渣和水排至捞渣机前仓中,渣池的最高水位和最低水位之间的容量至少能容下1.2倍的渣水容量。

粗渣沉淀至渣池底部由刮板捞出经输渣皮带送入渣场;排渣20分钟后打开捞渣机前仓和后仓的联通阀,经初步澄清的渣水流入捞渣机后仓后由水泵抽走排至灰水处理系统。

工艺要求该设备应能保证将每批渣在30分钟内从渣池中捞出。

2 排渣系统存在问题经过我们从2008年4月开车以来的实践总结以及其他壳牌厂家排渣系统的运行经验,我们发现排渣系统存在的突出问题集中在捞渣机无法实现长周壳牌煤气化装置排渣系统改造刘振峰 李 磊(河南龙宇煤化工有限公司,河南 永城 476600)摘要:文章介绍了壳牌煤气化装置排渣系统存在的问题,针对问题提出了可行的改造方案。

壳牌气化炉炉渣堵塞的原因及措施

壳牌气化炉炉渣堵塞的原因及措施摘要:随着中国煤业的不断发展,气化炉在煤业的应用也越来越多,尤其是在煤化工空分设备中使用也越来越广泛,壳牌气化炉是国内煤化工企业采用较多的一款,但是在具体使用过程中,由于受到原料煤、工艺操作等影响,气化炉会出现渣口堵等各种问题,长期下去会影响设备的稳定运行。

本文主要介绍壳牌气化炉炉渣堵塞的原因并提出具体解决策略。

关键词:壳牌气化炉;炉渣堵塞;原因及预防引言:气化炉在具体运行过程中,由于受到原料煤、氧气负荷或工艺操作等的改变,就会出现排渣不流畅的情况,当固态渣较多时渣口堵塞就会导致气化装置停车。

为此,操作人员在气化炉运行的过程中,应当对工艺操作做出预判,提前制定措施,给出操作指导意见、应急预案,预防渣口堵渣现象发生。

一、壳牌气化炉排渣工艺流程以及排渣原理如下图所示,壳牌气化炉的排渣系统由渣池V1401,破渣机X-1401,渣收集罐V1402,渣锁斗V1403和渣脱水仓T1401构成,当原料煤与所需氧气发生燃烧反应之后,没有完全燃烧的煤渣就会进入渣池,然后通过循环水淬冷变成固体,再由破渣机进行破渣,最后进入渣脱水仓,渣水分离之后直接送往渣场。

由此图所知,气化炉排渣主要系统是锁斗系统,通过渣锁斗可以转换两个不同系统之间的压力,通过充卸压的变化实现压力差的转变,从而依靠重力将固体渣落到渣脱水仓。

二、不同原因引起的气化炉渣口堵塞(一)由煤质引起的堵渣壳牌Shell煤气化对煤种有广泛的适应性,它几乎可以气化从无烟煤到褐煤的各种煤。

由于采用了粉煤进料和高温、加压气化,对煤的活性、黏结性、机械强度、水分、灰分、挥发分等煤的一些关键物理化学特性的要求显得不十分严格。

尽管Shell煤气化炉适应的煤种很广,但也不是万能的气化炉,从技术经济的角度考虑对煤种还是有一定的要求。

煤种特性对煤气化炉和相关的设备设计及操作密切相关。

Shell煤气化属熔渣、气流床气化,为保证气化炉能顺利排渣,气化操作温度要高于灰熔点FT3(流动温度)约100~150℃。

Shell煤气化工艺的评述和改进意见

Shell煤气化工艺的综述及流程改进意见戴进美(湖南工学院材料与化学工程系应用化工专业0901班)摘要:叙述了Shell煤气化技术的发展过程,介绍了Shell煤气化工艺和主要设备的特点,回顾国内的装置建设情况,坦言一些存在的问题,并提出Shell工艺的改进意见:在为中国设计的制氢气、氨和甲醇化工装置中,将废锅流程改为激冷流程,町以明显降低投资,加快建设周期,提高开车速度,降低运行成本。

关键词:Shell 煤气化工艺废锅流程激冷流程编者按:虽然Shell煤气化工艺是目前世界上较为先进的第二代煤气化工艺之一,但是这种工艺不是十全十美的国内引进该枝术应用于氢、氨、醇生产的过程中将面临着很多困难,认识上有很多不足。

本文作者结合多年的工程实践经验,坦言Shell煤气化工艺存在的一些问题,并提出Shell工艺的改进意见.可供业界同行参考。

Shell煤气化过程是目前世界上较为先进的第二代煤气化工艺之一。

按学术上的分类,She[1煤气化属气流床气化。

煤粉、氧气及少量水蒸气在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,气化产物为以氢气和一氧化碳为主的合成气,二氧化碳的含量很少。

1 Shell煤气化技术的发展历程自20世纪50年代起,壳牌公司就参与了气化技术的开发。

当时,该公司开发r以油为原料的壳牌气化技术(SGP),至今已有150多套SGP没施得到技术转让。

在积累油气化经验后,1972年开始在该公司的阿姆斯特丹研究院(KSLA)进行煤气化技术研究。

1976年,煤气化工艺(SCGP)已达到一定水平并建立一座处理煤量为6t/d的试验厂,利用该装置一共试验了30多个不同的煤种。

1978年,在汉堡附近的哈尔堡炼油厂建设一座处理煤量为150t/d的工厂,公司利用这座装置进行了一系列成功的试验,至1983年该装置停止运转为止,累计运行了6l00h,其中包括超过1 000h的连续运转,顺利完成了工艺开发和过程优化的任务。

壳牌煤气化除渣系统常见问题及原因分析

壳牌煤气化除渣系统常见问题及原因分析摘要:堵渣问题会对除渣系统的使用效果产生影响,造成气化装置运行效率低下的后果。

需要深度分析该课题,寻找其常见问题及其产生原因,提出有效的改善策略,改善除渣系统性能。

本文主要叙述了壳牌煤气化除渣系统的常见问题及其产生的原因。

关键词:壳牌煤气化除渣系统;常见问题及原因;改善策略;1.壳牌煤气化除渣系统简介分析在系统工作的过程中,受到冷却空气的影响,粗煤气会进入到冷却装置中换热,经过磨煤机的作用之后会变成颗粒度适宜的煤粉,需要在高压力的作用下进入汽化炉,与各种气体混合反应,形成合成气。

气化炉的上段会产生温度较高的煤气,下部会出现冷却后产生的合成气。

在高温高压的环境中,副产物会去除掉自身的滤渣飞灰,可以通过湿法处理之后获得广泛的应用空间。

炉渣会随着循环进入到排渣系统中,在经过淬火处理之后装车。

1.壳牌煤气化除渣系统常见的问题及其原因分析1.底部除渣处理过程中存在的问题分析通常情况下,大型渣块会造成除渣系统堵塞严重的问题,需要在V1403及V1402底部架起桥梁,和碎渣同时停留在锥下部,避免影响下渣的效果。

同时,如果汽化炉的运行参数变化幅度较大,容易造成渣滓堆积的后果。

根据传统的工作经验,需要不断积累结渣,形成体积较大的渣块,使其聚集在渣池及以下的部位,影响最终的下渣效果。

当渣的流动性较好时,液态的渣会聚集在渣屏位置处,在重力作用的影响之下形成大块渣。

操作人员可以调控破渣机的运行参数信息,并根据V1403及V1402连通时的静压差信息判断是否存在着堵渣状况,根据V1403的液态变化速度观察堵渣状况信息。

如果发生了V1402堵渣,可以运用上压法和下压法解决问题,运用氮气及高压完成补水操作,调整V1403的压力信息,使其维持在低于汽化炉压力水平之下,在压力差的作用之下完成对架桥渣的处理。

如果发生了V1403堵渣,可以运用下压法和水力坡桥方法解决问题,在P3305的高压力水环境下,选择在锥底位置处完成破桥操作,经过P3306高压水的处理之后,在氮气系统作用下,对V1403完成加压处理,在压力差的作用之下,完成渣破桥处理操作。

壳牌煤气化磨煤单元存在的问题及改造方案

壳牌煤气化磨煤单元存在的问题及改造方案摘要:SHELL煤气化技术在中国已有很多成功案例,但使用褐煤作为原料,大唐多伦煤化工尚属首例。

本文主旨探讨褐煤经过干燥后使用中速辊式磨煤机研磨时需要注意的问题,其中包括磨煤机震动、给煤机以及碎煤仓底部堵煤、跨煤的问题的解决方案,为以后褐煤在SHELL煤气化的应用做好铺垫。

关键词:SHELL 褐煤堵煤中速辊式磨煤机中速辊式磨煤机广泛应用于电厂、化工厂等各行各业,对煤种的适应性也非常强,适于对各种煤种进行研磨并进行粒度筛选。

中辊磨在SHELL煤气化领域上也有大量的应用,但其在SHELL气化炉进行褐煤研磨在我公司尚属首例,由于褐煤及SHELL工艺的特殊性,造成整个磨煤单元故障频发,经过我公司多次试验改造,较好地解决了磨煤单元的各项问题。

1 磨煤单元改造的原因及目的大唐内蒙古多伦46万吨煤基烯烃项目,是用褐煤通过SHELL 煤气化技术以及鲁奇MTP技术,合成聚丙烯。

煤气化分厂是多伦煤化工的龙头,而磨煤单元更是煤化工的重中之重,其是否稳定直接影响到煤化工的正常运行。

按设计,一台气化炉配3个磨煤系列,两开一备,煤种为褐煤,气化炉满负荷运行耗煤2800 t/d(干煤),来自煤场的褐煤先经过预干燥车间的干燥处理,再进入我煤气化分厂磨煤单元进行研磨至合适粒度。

但原设计没有考虑到褐煤本身的特性,按原设计,我公司预干燥车间应将褐煤水分由33%降至12%,但我公司采用的是蒸汽干燥方式,在干燥前要将褐煤破碎成直径约6 mm的小块,经过干燥后实际送到我煤气化分厂的煤粉已达到100~120 μm,水含量在7%左右,此时的褐煤流动性好、可磨系数高、粒度小,造成我分厂整个磨煤单元经常性堵煤、跨煤及煤量不均,使磨煤机产生剧烈震动,影响整个装置稳定运行。

为了解决磨煤单元的问题,我分厂与厂家及设计院反复沟通,对整个磨煤单元进行了改造。

2 磨煤单元改造设备概况及原理2.1 中速辊式磨煤机ZGM133G磨煤机生产厂家为北京电力设备总厂,是一种中速辊盘式磨煤机,其碾磨部分是由转动的磨盘和三个沿磨盘滚动的固定且可自转的磨辊组成。

煤化工企业废渣综合利用的改造措施

煤化工企业废渣综合利用的改造措施随着煤炭资源的逐渐枯竭和环境保护意识的不断提高,煤化工企业废渣综合利用成为了当前十分重要的问题。

煤化工企业废渣主要包括煤焦油、焦化废气、煤焦油渣等,它们的处理和利用直接关系到环境保护和资源节约利用。

煤化工企业须积极进行技术改造和设备升级,以实现废渣的综合利用。

本文将从改造措施、技术路线和成本效益等方面进行讨论。

一、改造措施1. 设备升级:煤化工企业废渣综合利用首先需要进行设备升级。

包括焦化、煤化工、气化等生产设备的更新换代,以保证生产过程的稳定、高效。

需要投资更新环保设备,如污水处理设备、废气处理设备等,以确保排放达到国家标准。

2. 工艺改进:在生产过程中,煤化工企业需要进行工艺改进,通过优化工艺流程,减少废渣的产生。

需要对废渣进行分类和分离,提高废渣的可利用率。

采用先进的生产工艺,可减少废弃物和污染物的排放,实现资源的最大化利用。

3. 资源综合利用:煤化工企业可以将产生的废渣进行再生利用,生产出有价值的产品。

比如利用煤焦油生产石油化工产品,将废气进行回收利用或转化为可利用的能源。

通过资源综合利用,不仅可以降低企业的生产成本,还可以增加企业的经济效益。

二、技术路线1. 煤焦油的综合利用:煤焦油是焦化过程中产生的一种重要的化工原料,可以用于生产苯、酚、萘、沥青等多种化工产品。

通过改进煤焦油的加工技术,提高产品的质量和产率,可以实现废渣的综合利用,减少资源的浪费。

2. 焦化废气的处理利用:焦化废气中含有大量的有毒有害气体和颗粒物,直接排放会对环境造成严重的污染。

煤化工企业可以通过干法除尘、湿法洗涤等技术手段对废气进行处理,再利用或变废为宝。

比如将焦炉煤气中的焦炉煤气净化剂进行资源化利用,可降低企业排放物的排放量,提高资源利用效率。

三、成本效益煤化工企业废渣综合利用的改造措施不仅可以降低企业的生产成本,还可以提高企业的经济效益。

1. 降低生产成本:通过设备升级、工艺改进和资源综合利用,可以减少废渣处理的成本,降低企业的生产成本。

壳牌煤气化除渣系统常见问题及原因分析

综述与专论2019·0816Modern Chemical Research当代化工研究壳牌煤气化除渣系统常见问题及原因分析*张 静(同煤广发化学工业有限公司 山西 037000)摘要:从系统实际使用来说,常见堵渣问题等影响着除渣系统的使用效果,进而影响着气化装置运行效果。

因此深度分析此课题,提出有效的应对措施,有着重要的意义。

现针对壳牌煤气化除渣系统运行常见故障,做简单的论述,提出了故障应对策略,共享给相关人员参考。

关键词:壳牌;煤气化;除渣系统;堵渣中图分类号:T 文献标识码:ACommon Problems and Reasons Analysis of Slag Removal System of Shell Coal GasificationZhang Jing(Tongmei Guangfa Chemical Industry CO., LTD., Shanxi, 037000)Abstract :From the actual use of the system, the common slag blockage problems affect the use effect of the slag removal system, and thenaffect the operation effect of the gasification unit. Therefore, it is of great significance to analyze the subject in depth and put forward effective countermeasures. In view of the common faults in the operation of slag removal system of Shell coal gasification, this paper makes a brief exposition and puts forward the countermeasures for the faults, which can be shared with the relevant personnel for reference.Key words :Shell ;coal gasification ;slag removal system ;slag plugging目前,壳牌煤气化除渣系统的应用较为广泛,不仅气化效率高,而且适应性较强。

壳牌煤气化装置污水处理系统技术改造

湿洗循环水打到气提塔上层填料层的顶部 , 渣处理 循 环水 打 到 气 提 塔 下 层 填 料 层 的顶 部 。同 时 盐 酸 的加入 可更进 一 步防 止沉淀 物 的出现 。

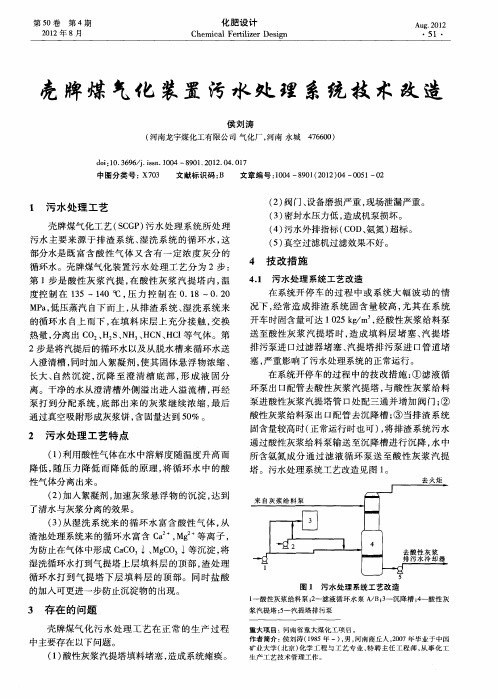

图 1 污水处理系统工艺改造

l 一酸性灰浆给料 泵 ; 2 一滤液循环 水泵 A B 3 / ;一沉降槽 ;一 酸性灰 4

d i1 .66 ji n 10 8 0 .0 2 0 . 1 o:0 3 9 /. s.04— 9 12 1 . 0 7 s 4

中图分 类号 : 7 3 X 0

文献标识码 : B

文章编号 : 0 —80 (0 2 0 — 0 1— 2 14 0 912 1) 4 0 5 0

1 污 水 处 理 工 艺

( ) 人絮凝 剂 , 2加 加速灰 浆 悬 浮物 的沉 淀 , 到 达 了清水 与灰 浆分 离 的效 果 。

( ) 湿洗 系统 来 的循 环 水 富 含 酸 性 气 体 , 3从 从

渣池 处 理 系统 来 的循 环 水 富 含 c , ¨ 等 离 子 , a Mg 为 防止 在气 体 中形成 C C 、 C 。 等 沉淀 , aO Mg O 将

通过 真空 吸附形 成灰 浆饼 , 固量 达到 5 % 。 含 0

泵进酸性灰浆汽提塔管 口处配三通并 增加 阀门; ②

酸 陛灰 浆 给料泵 出 口配 管 去沉 降 槽 ; 当排 渣 系 统 ③

2 污水处理工艺特点

( ) 用酸性 气体 在水 中溶解 度 随温 度 升 高而 1利

固含量较高时( 正常运行时也可) 将排渣系统污水 ,

塞 , 重影 响 了污水处 理 系统 的正常运 行 。 严

热量 , 分离出 C H S N ,H N、 C 等气体 。第 O 、 、 H 、 C H I 2步是将汽提后的循环水以及从脱水槽来循环水送 人澄清槽 , 同时加入絮凝剂 , 使其 固体悬浮物浓缩 、

介绍壳牌粉煤气化技术应用情况

SHELL粉煤加压气化技术的发展进程

并且, SCGP工艺很快应用于工业生产,相 继在下列三个厂家得到检验: • KVA,汉堡,德国。(投煤150T/D,1978年) • SCGP-1,Houston,美国。

(投煤220-360T/D,1983年) • Demkolec,Buggenum,荷兰。

(投煤约2000T/D,1989年)

SHELL煤气化技术在国内应用情况简介

与壳牌签订的19个合同中。第一批,五家5套: 双环、柳州和中石化三套;第二批,六家7套:中 原、永煤一期等;其余为第三批。前两批均已于 去年之前投产。第三批今年年底有望部分投产。

• 第一批引进的Shell气化装置,最早于2006年5月 开车成功,到目前最长运行周期都在100天以上, 最好的120天,负荷100%。

SHELL粉煤加压气化技术特点和不足

7、对环境影响小。气化过程无废气排放。渣池收集 并通过锁斗系统降压送出的渣和干洗除尘中被过 滤除去又经气提及冷却后送出的飞灰含碳低,可 作为水泥等建筑材料,堆放时也无污染物渗出, 对环境不会造成污染。气化污水不含焦油、 酚等, 容易处理,需要时可作到零排放。

8、自动化程度高,操作方便,调节稳定、灵活。

SHELL粉煤加压气化技术的发展进程

2、发展进程 壳牌的气化技术可以追溯到20世纪50年代,

当时第一套气化装置是用油作原料,为SGP工艺, 现在全世界已拥有150多台SGP气化炉。

在油气化经验基础上,壳牌从1972年开始发 展煤气化技术。1976年,煤气化工艺SCGP已达 到一定水平,并建立一套处理煤量为6T/D的试验 厂,利用该装置一共试验了30多个煤种。

敲击器

炉 V-1302

V-1301

合成气

GSP气化炉排渣系统问题处理及优化建议

GSP气化炉排渣系统问题处理及优化建议结合GSP气化炉排渣系统实际运行情况,针对出现的问题,提出改进意见及建议措施,进一步优化GSP气化炉排渣系统,以达到气化装置安稳长满优运行目标。

另外,一些关键阀门及设备可进行国产化,减少投资降低成本。

标签:GSP气化炉;排渣;问题;建议0 引言GSP气化炉[1]具有干粉进料、液态排渣的特点,排渣系统是GSP气化工艺非常重要的单元,其目的是通过渣锁斗的顺控循环,将气化炉激冷室洗涤下来的颗粒煤渣,从高压系统排放到常压的外界环境,并在捞渣机内进行固液分离。

自GSP气化炉运行以来,排渣系统出现过若干问题,通过一系列整改己操作优化,已经消除了一部分设计上的缺陷,但主要矛盾依然存在,严重影响装置安全稳定运行,对此提出若干优化建议。

1 GSP气化炉排渣系统工艺流程简述排渣顺控分为进料、泄压、卸料、充液、充压五个阶段,每个排渣周期用时30分钟左右。

当激冷室和渣锁斗达到要求压差,程序打开收渣阀将激冷室和渣锁斗连通,高温的熔渣沉降到渣锁斗内收集,同时渣水循环泵入口阀打开,自循环阀关闭,在渣锁斗和激冷室之间形成一个闭路循环,开始进料。

渣锁斗进料时间结束后,程序打开渣水循环泵自循环阀,然后泄压管线上的阀门打开,当控制阀全开及渣锁斗压力达到既定压力后,打开泄压阀,加快渣锁斗泄压速度。

当渣锁斗压力达到常压后,渣锁斗将进行排渣。

渣锁斗排渣结束后,程序打开充液阀,对渣锁斗进行充液,充液完成后,渣锁斗进入充压阶段。

程序首先打开充压阀门对渣锁斗进行充压,当渣锁斗和气化炉之间的压差在0.05~0.5MPa之间时,程序打开进料阀将渣锁斗和激冷室连通。

2 GSP气化炉排渣系统常见问题及处理2.1 激冷室堵渣问题分析:在渣水系统出现故障时,经常需要停止渣顺控,造成收渣时间较长,激冷室内贮存大量熔渣,时间长就会造成堵渣,激冷室堵渣的常见现象有破渣机油压波动较大、破渣机温度降低、激冷室液位计波动较大、渣水循环泵打量降低、排渣量减少。

壳牌煤气化工艺除渣系统简要分析

当代化工研究Modem Chemical Research154工艺与设备2019・10壳牌煤气化工艺除渣系统简要分析*田雅琼(同煤广发化学工业有限公司山西037000)摘要:壳牌煤气化工艺技术具有许多其他煤气化技术所不具备的优势,不但能耗更低、生产转换率更高,同时还具有环境适应性强以及对于煤质的晶质要求不高的特征,十分适应我国的煤气化工艺技术要求与使用环境.结合壳牌煤气化工艺技术的应用现状,文章首先分析了壳牌煤气化工艺除渣系统的定义与内涵,其次对壳牌煤气化工艺除渣系统的工作流程、工作内容等部分进行了分析与讲解,主要从渣水温度以及渣锁斗稳定性两个方面进行了探讨,最后则从临时渣池的搭建、临时排渣管餉设置以及蒸汽喷射机增设等方面提出了技术改进的策略与建议,希望能够有效提升壳牌煤气化工艺除渣系统餉工作效率,降低故障隐患,从而提升投资回报率以及资源餉综合开发利用率,为生产工作的顺利开展创造条件.关键词:壳牌煤气化技术;除渣;系统改进中图分类号:T文献标识码:ABrief Analysis of Slag Removal System of Shell Coal Gasification ProcessTian Yaqiong(Tongmei Guangfa Chemical Industry Co.,Ltd.,Shanxi,037000)Abstracts Shell coal gasification technology has many advantages that other coal gasification technologies do not have.It not only has lower energy consumption and higher production conversion rate,but also has the characteristics of s trong environmental adaptability and low quality requirements f or coal.It is very suitable f or the coal gasification technology requirements and using environment of bining with the application status of S hell coal gasification technology,this paper f irstly analyses the definition and connotation of s lag removal system in Shell coal gasification process,secondly analyses and explains the work f low and content of s lag removal system in Shell coal gasification process,mainly discusses the temperature of s lag water and the stability of s lag lock hopper.Finally,the strategy and suggestions of t echnical improvement are put forward f rom the construction of t emporary slag p ool,the setting of t emporary slag discharge pipe and the addition of s team j et.It is hoped that the efficiency ofslag removal system of S hell coal g asification p rocess can be effectively improved,and the hidden trouble can be reduced,so as to enhance the return on investment and the comprehensive utilization rate of r esources,and create conditions f or the smooth development of p roduction work.Key words:Shell coal gasification technology\slag removals system improvement引言壳牌煤气化工艺除渣系统在煤气化技术应用过程中是一个十分关键的环节,除渣的效率也将直接关系到生产技术的应用水平与技术稳定性。

大型壳牌气化装置综合改造升级共性关键技术的研究与应用

大型壳牌气化装置综合改造升级共性关键技术的研究与应用姚正强(河南能源化工集团鹤壁煤化工有限公司ꎬ河南鹤壁㊀458000)㊀㊀摘㊀要:针对气化炉合成气冷却器(SGC)十字架积灰和气化炉渣口堵渣造成气化炉负荷低㊁运行周期短等问题ꎬ通过气化炉流场改造㊁SGC吹灰器改造㊁激冷气系统改造等ꎬ解决了困扰装置运行的问题ꎬ使装置负荷及运行周期得到大幅提升ꎮ㊀㊀关键词:壳牌炉ꎻ煤气化ꎻ流场ꎻ烧嘴ꎻ优化ꎻ改造㊀㊀中图分类号:TQ545㊀㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀㊀文章编号:2096 ̄3548(2019)08 ̄0001 ̄02㊀㊀河南能源化工集团鹤壁煤化工有限公司60万t/a甲醇项目选用壳牌煤气化技术ꎬ气化炉日投煤量约为2800tꎮ该装置自2013年投运后ꎬ相继出现了合成气冷却器(SGC)入口积灰㊁堵渣等一系列问题ꎬ造成气化炉负荷低㊁装置运行周期短㊁停车检修频繁ꎬ从而能源消耗高㊁生产效率低ꎬ使产品成本居高不下ꎬ给企业正常经营造成严重影响ꎮ经过对困扰装置运行的严重问题进行研究ꎬ实施了气化炉流场改造㊁气化炉SGC吹灰器改造㊁激冷气系统改造等一系列改造升级ꎬ彻底解决了影响装置长周期运行的问题ꎮ1㊀气化炉流场改造壳牌气化炉的煤烧嘴采用同水平面对置布置的形式ꎬ煤/氧混合物出口速度较大ꎬ并切于一个假想圆ꎬ在炉内旋转运动ꎮ煤/氧混合物喷入炉膛后由相邻喷嘴喷出的火焰点燃ꎬ有良好的着火条件ꎬ且炉膛火焰充满度良好ꎬ炉膛利用率高ꎮ壳牌气化炉煤烧嘴原设计均为4ʎ夹角ꎬ形成的旋转动力场可以满足直径1.1m㊁投煤质量流量1100t/d的小型炉需要ꎮ该气化炉直径1.9m㊁投煤质量流量2800t/dꎬ煤烧嘴夹角已不能满足流场需要ꎬ造成炉膛中部温度不均匀㊁火焰充满度较差㊁水冷壁处温度较低㊁灰渣不能较好地黏结到水冷壁上ꎬ失去了气化炉设计时以渣抗渣保护水冷壁的效果ꎮ另外炉内扰动性差ꎬ造成炉底温度低ꎬ熔融灰渣因黏度增大堵塞渣口ꎮ而且炉内燃烧火焰中心上移ꎬ不能有效冷却ꎬ使SGC入口温度偏高ꎬ十字架处积灰程度增加ꎮ经计算和反复论证ꎬ最终将煤烧嘴夹角由4ʎ改为6ʎꎬ通过放大煤烧嘴角度ꎬ进而改变气化炉内流场ꎬ从而解决气化炉堵渣及SGC积灰的风险ꎮ改造实施后ꎬ气化炉实现CO2载气工况连续运行110dꎬ气化炉未发生过堵渣情况[1]ꎬSGC进口温度明显降低ꎬ改善了SGC积灰的问题ꎬ同时在保证合成气冷却器不积灰的前提下为气化炉负荷提升创造了有利条件ꎮ2㊀SGC吹灰器改造气化炉SGC过热段积灰一直是困扰壳牌煤气化装置长周期运行的一个关键问题ꎮ该装置运行期间ꎬSGC过热段发生多次严重积灰ꎬ导致过热段的进口通道堵塞使流通面积变小ꎬ致使通过的气体流速增加ꎬ合成气夹带着大量的飞灰对膜式水冷壁冲刷加剧ꎬ最终导致水冷壁减薄磨穿ꎮ而且过热段积灰使换热效果变差ꎬ过热蒸汽的品质降低ꎬ无法满足后系统要求ꎮ造成了装置生产周期短㊁运行成本高ꎮ经与壳牌公司讨论并参考其他装置改造情况ꎬ对SGC吹灰器进行改造: (1)吹灰孔方向由垂直方向改为水平方向ꎬ增加有效吹扫面积从而避免吹灰孔堵塞ꎬ延缓积灰时间ꎮ(2)增加1路吹灰管线去正下方盖板ꎬ用于吹扫盖板及周围ꎬ避免盖板率先积灰造成积灰速作者简介:姚正强(1976 )ꎬ男ꎬ工程师ꎬ主要从事化工设备和工程技术管理工作ꎻyaozhq1976@163.com度快速增加ꎮ(3)吹灰器冷却水系统由原来的4组冷却水管线减少为1组ꎬ并增加限流孔板控制冷却水流量ꎬ减少由于冷却水管线泄漏造成积灰严重的概率ꎮ(4)通过更换大孔径的限流孔板增加反吹气流量ꎬ使反吹气流速得以提高ꎬ加强了吹灰效果ꎮ改造实施后ꎬ气化炉SGC的积灰情况得到了明显的改善ꎬ生产周期有了明显提高ꎬ没有单纯出现气化炉因十字架积灰问题而停车的现象ꎮ3㊀激冷气系统改造壳牌煤气化技术采用激冷气激冷合成气ꎬ使合成气中熔融态的飞灰降温固化ꎮ正常激冷后的合成气温度为灰熔点温度的2/3ꎬ当激冷气温度过高或激冷量不足时ꎬ会使飞灰温降不足而具有黏性ꎬ到达合成气返回室转向时就会黏附在中压过热器十字架或管壁上ꎬ形成结垢ꎮ长时间运行会造成结垢逐渐增厚以致水冷管间隙堵塞ꎬ使合成气流通面积变小ꎬ造成十字架积灰严重ꎮ气化装置原激冷气压缩机采用德国FIMA公司生产的压缩机ꎬ最大压缩气质量流量为78kg/sꎬ为设计正常气量的139%ꎬ激冷后的合成气温度为700ħꎮ实际运行中发现合成气压缩机压缩气量不足ꎬ仅能满足80%左右气化负荷运行需要ꎮ在80%以上负荷时ꎬ激冷后的合成气温度不能使飞灰充分冷却固化ꎬ造成SGC十字架积灰停车处理ꎬ严重影响了装置的高负荷㊁长周期运行ꎮ在对原压缩机一系列改造而效果均不理想的情况下新增了1台激冷气压缩机ꎬ正常生产时采用新压缩机ꎮ新增压缩机激冷气质量流量正常为100kg/sꎬ为工艺原始设计的178%ꎬ最大质量流量为112kg/sꎬ采用变频调速ꎮ新压缩机投入使用后ꎬ气化炉负荷在100%运行ꎬ激冷合成气质量流量只需维持在95kg/s就可以使激冷后温度控制在650ħ左右ꎬ有利保证了气化炉合成气飞灰由液态冷却成固态[2]ꎬ气化炉SGC压差平稳ꎮ4㊀气化炉开车系统改造壳牌气化工艺原设计气化装置开车顺序为:㊀㊀点火程序先点燃点火烧嘴ꎬ由点火烧嘴点燃开工烧嘴ꎬ再由开工烧嘴点燃煤烧嘴ꎮ点火烧嘴燃烧使用的是液化气和仪表空气ꎬ实际使用时易出现因环境温度低或管线保温效果不好造成液化气气化效果差ꎬ出现流量压力不稳定从而点火困难ꎬ另外易被开工烧嘴吹扫气吹灭造成点火失败ꎻ开工烧嘴点火使用的是纯氧和柴油ꎬ氧油比控制不当极易烧毁冷却水夹套和烧嘴头ꎬ需要更换后重新开始点火流程[3 ̄4]ꎮ原气化装置从试车开始平均开车时间为9.5hꎬ最长3dꎬ严重影响了进度ꎮ2015年决定采用一体化开工烧嘴取代原有的点火烧嘴及开工烧嘴ꎮ一体化开工烧嘴与原开工烧嘴尺寸及安装方式一致ꎬ无需对装置进行改造即可直接安装ꎮ安装后根据现场试验对相关参数进行了修订ꎮ一体化开工烧嘴改造完成至今已成功点火20多次ꎬ均为一次性点火成功ꎮ改造后点火时间由原来的9.5h缩短至目前的0.5hꎬ节约了开车时间ꎬ保证了开车进度ꎮ同时ꎬ随着点火烧嘴的取消避免了使用液化气存在的安全隐患ꎮ5㊀结语通过对气化炉流场改造㊁SGC吹灰器改造㊁激冷气系统改造和气化炉开车系统改造等调整ꎬ解决了一系列具有共性和关键性的技术难题ꎬ实现了装置的安全㊁稳定㊁长周期运行ꎬ达到了预期目的ꎮ参考文献[1]㊀张水合.大投煤量壳牌气化炉流场优化改造[J].化肥设计ꎬ2017ꎬ55(1):52 ̄55.[2]㊀张水合.干粉煤气化激冷气系统试验及优化改造[J].化肥设计ꎬ2017ꎬ55(3):48 ̄51.[3]㊀王文富ꎬ程更新.壳牌炉气化工艺技术的应用情况[J].氮肥技术ꎬ2010ꎬ31(5):32 ̄37.[4]㊀宋洪澎ꎬ李云峰.水煤浆气化装置长周期运行影响因素探讨[J].大氮肥ꎬ2011ꎬ34(6):396 ̄398.(收稿日期㊀2019 ̄06 ̄24)。

壳牌煤气化工艺开车优化方案

壳牌煤气化工艺开车优化方案(鹤壁煤电股份有限公司化工分公司仪表公司,河南鹤壁458000)介绍了河南能源化工集团豫北化工分公司鹤壁煤化工甲醇项目所使用得壳牌煤气化技术,并对气化炉开车过程中一些问题提出优化方案。

标签:壳牌煤气化;开车;开工烧嘴;煤烧嘴;紧急停车联锁河南能源化工集团鹤壁煤化工年产60万吨甲醇项目煤气化装置采用荷兰壳牌煤气化技术(SCGP),设计日耗煤2850t。

针对我厂壳牌气化炉在开车过程中遇到的一些重要问题,本文在工艺控制和仪表安全方面做出了一些改进。

1 开车过程中遇到的问题1.1 开工烧嘴(SUB)点火过程中烧毁气化炉依靠SUB(开工烧嘴)来点燃煤烧嘴,而开工烧嘴启动和停止主要通过13KS0003顺序控制来实现的。

在开车过程中,点燃开工烧嘴的过程中,每次只要氧气一进入,开工烧嘴的冷却水量立马就会减小,进而低于跳车值,开工烧嘴退出。

把开工烧嘴拆卸检查,发现SUB水笼套和枪头均已经烧毁。

由此将探讨:(1)油和氧气谁先进入;(2)他们怎么配比的;(3)跟油和氧气的备压大小有无关系。

1.2 煤烧嘴点火失败在壳牌ESD控制逻辑中,阀门之间有相互的联锁控制,通过联锁时间来实现互不干扰。

但由于实际开车过程中,由于不同系统通讯时间差异、继电器动作快慢以及现场阀门动作快慢等等原因,在我们仪表对四条煤烧嘴管线上所有阀门进行开关时间测试后,发现其动作时间与逻辑中联锁时间有很大出入,这将会严重影响煤烧嘴顺控的正常进行而引起跳车事故。

1.3 紧急停车程序(13UZ0001)控制回路13FICA-0008控制去气化炉的急冷气的流量,由预先编程的合成气产量/所需的急冷气流量关系来计算出所需的急冷气流量的设定值。

原逻辑中没有考虑急冷气流量(13FI0008)低于气化炉负荷要求时温度升高这种情况,如果急冷气流量(13FI0008)低于气化炉负荷所要求的量时,气化炉出口合成气温度升高,急冷管和传热管温度也随之升高。

浅谈气化炉长周期运行后系统积渣原因及处理

浅谈气化炉长周期运行后系统积渣原因及处理摘要:气化炉长周期运行时会出现较多的问题,在运行到一定周期会出现较多问题,主要问题集中在气化装置运行环境较差,管道内积灰结垢现象严重,可能会出现较复杂的情况造成气化炉运行波动甚至造成无法持续运行情况,通过运行中的部分整改情况可以缓解系统内的积灰结垢,持续气化装置的运行,延长运行周期。

关键词:气化炉积灰高闪分散剂 PH值`1.工艺介绍新疆和山巨力化工有限公司气化装置采用山东某集团设计制造的新型粉煤加压气化装置,采用单烧嘴、水冷壁结构,该新型粉煤气化技术包括磨煤及干燥2150、粉煤加压及输送2160、粉煤气化及合成气洗涤2170、渣及灰水处理2180、气化公用工程2190单元;气化装置的规模为48000Nm3/h有效气(CO+H2),设计负荷60%-110%,年生产时间为8000小时。

装置物料平衡按产48000Nm3/h有效气(CO+H2)考虑。

该新型气化炉运行期间出现问题较多,集中问题出现在气化炉内积灰严重、高闪内积灰严重等情况。

1.气化炉积灰积渣现象说明该气化炉在运行期间出现较多的气化炉、洗涤塔、高闪内部积渣现象严重,其主要表显为以下几个方面:2.1气化炉内部积灰严重,在气化炉运行两个月左右后出现气化炉液位上涨后下降现象,在运行至三个月左右时出现气化炉液位提升困难,合成气带水现象严重,最终在拆检时发现气化炉内积灰严重,上升管下降管中间内部积灰严重基本堵死,上升管外围内部积灰严重,仅剩余个别通道供合成气通过,最终造成气化炉激冷室烧蚀等严重现象。

2.2高闪内部积灰严重,高闪在长周期运行后会出现高闪内部压力波动较大,最高至0.68MPa导致现场安全阀起跳,造成一定的安全隐患,在后续拆检时发现高闪内部结垢严重,下锥段基本堵死,在两角阀溢流堰处堵塞现象明显,洗涤塔角阀处较结垢现象不明显。

2.3汽提塔带水现象明显,在高闪内部结垢严重后出现高闪压力较高且波动较大,造成汽提塔内部水质变差,同时造成汽提塔内部换热不均匀,汽提塔带水导致高闪分离罐液位上涨至满罐,带水时会导致闪蒸不凝气中含水量较大,高闪压力波动较大,且高闪换热器下液温度较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

壳牌煤气化排渣系统优化与技改

针对壳牌煤气化排渣工艺的特点,从安全、环保、节能等方面着手,对排渣系统进行优化,增加捞渣机地坑蒸汽喷射器、临时渣池、排渣管线冲洗水及渣浆泵。

标签:壳牌;煤气化;捞渣机;蒸汽喷射器;临时渣池

1 公司主要工艺简介

河南能源化工集团鹤煤公司煤化工项目为煤制甲醇工程,是经省发展和改革委员会备案、国家环保部审批通过的省重点工程、省经济结构调整项目和市一号工程。

该项目设计生产能力为年产六十万吨甲醇,主要技术为世界先进或领先水平。

空分装置采用了世界上先进的法国液空公司的空气分离技术,具有高效节能的特点;煤气化装置采用荷兰皇家壳牌的SCGP技术,该技术环保、高效、节能、自动化程度高;低温甲醇洗采用德国鲁奇技术,具有净化程度高、节能等特点;甲醇合成采用丹麦托普索低压合成技术,具有合成压力低、转化率高、副产物少等优点;含硫尾气处理采用丹麦托普索WSA技术,具有尾气排放量少、回收效率高、排放标准高等特点,关键设备采用进口,设备自动化程度高、能耗低、环保效果好。

2 气化车间主要工艺简介

渣向下通过排渣系统冷却收集后装车。

粗煤气经过激冷气冷却,通过输气管进入合成器冷却器进行充分换热。

原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成粒度、湿度合格的煤粉(粒度90%<100μm,水含量1%-2%),煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。

来自空分的高压氧气经预热后与中压过热蒸汽通过氧蒸混合器进入煤烧嘴。

煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。

气化炉顶部约1500℃的高温煤气经除尘冷却后的冷煤气激冷至900℃左右进入合成气冷却器。

经合成气冷却器回收热量副产高压、中压饱和蒸汽或过热蒸汽后的粗煤气进入除尘单元,通过陶瓷滤芯除去飞灰、后经过湿法洗涤系统处理,最后含尘量小于1mg/m3的粗煤气送往甲醇车间制得甲醇。

炉渣通过气化炉底部进入排渣系统,经过淬冷破碎,通过捞渣机装车,飞灰经过气提冷却后装车。

3 排渣系统简介

在气化炉燃烧段产生的高温熔渣,向下流入气化炉底部渣池进行淬冷,淬冷后的大块炉渣经破渣机破碎后流入渣收集器,定期排放至排渣罐,再排至渣脱水槽,用捞渣机将排出的炉渣经由卡车转运至渣场。

渣收集器内的灰水经渣池水循环泵(P-1401A/B)升压,再经水力旋流器(S-1403A/B)脱除细渣、渣池水冷却器(E-1401A/B)冷却至50℃后返回气化炉底部渣池,用于高温熔渣的淬冷。

排渣罐内的灰水经排水增压泵(P-1402A/B)升压后返回到渣收集器,排渣罐的

补水由排渣罐给水罐(V-1404)提供。

排渣罐(V-1403)每间隔一小时需要排放一次渣,排渣通过排渣程序进行。

渣脱水槽的灰水经细渣浆排出泵(P-1403A/B)送至初步水处理工序。

捞渣机连续运转,刮板源源不断从渣池中带出渣粒,在捞渣机提升段,渣于水分离,渣通过链条及刮板的带动,从捞渣机顶部落入渣车里,水进入渣脱水槽。

4 技改项目

在气化装置前期的运行中,由于排渣系统是连续不间断运行的,捞渣机在捞渣的过程中由于负荷过高,长时间运行,导致链条拉长,刮板脱落。

从而导致捞渣机无法坚持运行,从而影响气化系统长期稳定的运行,为了保证排渣系统的长期稳定运行,以往是将渣通过临时排渣管排至捞渣机旁边的大池子,用人力将初步澄清的渣水疏导至外界区。

造成环境、水资源、安全等方面的负担。

捞渣机与渣脱水槽固定在地坑里,由于检修及其他原因而导致地坑积满渣水,通过潜水泵把水送至临时渣池,由于渣水密度大及量大,经常导致潜水泵损毁。

针对以上问题,结合实际情况,对排渣系统进行了优化与技改。

4.1 临时渣池的设计

气化排渣周期为一个小时,一次排渣的渣水体积为72m3。

结合现场位置,临时渣池设计为长宽各13米,深度为2米,地下地上各一米。

通过临时排渣管与排渣罐锁斗阀下面的三通相连。

临时渣池为钢筋混凝土结构,通过两堵隔墙被分为大小三个池子,大池子储存临时排渣管过来的渣,渣水经过两个相邻的装有滤网的小池子经过两次沉降分离,较干净的渣水通过进口装有滤网的渣浆泵送往初步水处理单元循环利用。

而大池子的渣可以通过钩机装车。

技改完成后,临时渣池即使不抽水、不清渣也最少可以承受四次排渣,相当于排渣系统四个小时的运行时间,而通过不间断的渣浆泵打水及钩机装车,排渣系统可以长时间运行,对于捞渣机为期一天的检修周期,已经足够了,从而带来了明显的经济效益。

通过此次技改环境问题得到很大改善,减少了工人的劳动强度,降低了发生人身伤害事故的隐患,同时渣水得到了重复利用,保证了排渣系统的安全、长期、稳定运行。

4.2 临时排渣管的技改

在排渣罐底部两个锁斗阀下面安装一个三通,一路通过一个插板阀与捞渣机相连,一路通过另一个插板阀,由排渣管与临时渣池相连。

在前期运行中,临时排渣管由于在短短五分钟时间内要排完72m3的渣水,经常发生堵塞,需要不停地人工敲管子,影响了正常的排渣,容易导致排渣罐底锥的堵塞。

为了解决以上问题,在临时排渣管上开通了多路冲洗水,需要排渣时,提前打开冲洗水,然后开锁斗阀排渣。

此次技改通过增加冲洗水,以往的临时排渣管下渣难、堵塞现象不再发生,保证了临时排渣顺利进行,技改效果明显。

4.3 捞渣机地坑增加蒸汽喷射器

捞渣机与渣脱水槽是固定在地坑里面,由于检修、漫灌及其他原因导致地坑里面积满了渣水。

以往通过潜水泵抽水,每次都要去接临时电,同时有专人负责抽水,到后面渣水液位过低、密度较大时,抽水难以进行,还经常容易损毁潜水泵,同时也有安全隐患。

为此专门对捞渣机地坑排水进行了技改。

通过增加蒸汽喷射器,采用文丘里原理,利用气化装置低压蒸汽高速流体静压能与动能相互转换过程中产生的负压将地坑里面的渣水抽出来,排入临时渣池。

此次技改只需要工人现场开启蒸汽阀门进行抽水,在现场巡检过程中随时可以停止,此装置蒸汽耗量小、劳动强度低、安全可靠、轻便快捷。

5 结束语

通过从安全、环保、节能方面进行分析,上面所做出的技改,投资少、见效快。

通过技改,解决了临时排渣中的众多问题,为企业带来了明显的经济效益,同时也保证了气化装备的安全、稳定、长周期运行。

参考文献

[1]张君.化工安全与环境[J].2013,36.

[2]齐景丽,孔繁荣.几种煤气化技术的先进性与适用性分析[J].化工设计通讯,2012(5).

[3]何俭.煤气化动力学及其添加助熔剂对气化反应的影响[J].科技信息2011(27).。