电阻法检测金属构件损伤及预测疲劳寿命

机械零部件的材料疲劳寿命评估与预测

机械零部件的材料疲劳寿命评估与预测在机械工程领域中,材料的疲劳寿命评估与预测一直是一项关键性的工作。

机械零部件在长时间的工作过程中,由于受到加载和环境等多种因素的影响,往往会出现材料的疲劳破坏,这对机械设备的正常运行和安全性产生了很大的影响。

因此,准确地评估和预测机械零部件的疲劳寿命对于提高机械设备的可靠性和安全性至关重要。

疲劳寿命评估与预测是通过对零部件的材料疲劳性能进行测试和分析,来确定其寿命的过程。

评估的目的是通过检测材料的疲劳性能来确定其在特定工况下的工作寿命。

预测的目的是通过数学模型和计算方法,根据材料的特性和工况条件,来预估零部件的疲劳寿命。

评估和预测的过程需要综合考虑材料的组织性能、应力状态、工况条件等因素。

在材料疲劳寿命评估与预测中,一个重要的指标是疲劳强度。

疲劳强度是材料在疲劳加载下的抗疲劳破坏能力,它取决于材料的强度、硬度、韧性和断裂韧度等因素。

通过对材料的疲劳强度进行测试和分析,可以确定材料在不同工作条件下的疲劳寿命。

其中,疲劳寿命曲线是评估和预测疲劳寿命的重要工具。

疲劳寿命曲线是通过对材料进行长期的疲劳加载试验得到的一种曲线。

它描述了材料在一定工作条件下的疲劳寿命与加载循环次数的关系。

在实际情况中,由于材料的复杂组织性能和工作条件的多变性,疲劳寿命曲线往往是一个复杂的非线性曲线。

为了准确地评估和预测疲劳寿命,需要对疲劳寿命曲线进行适当的数学处理和分析。

在疲劳寿命评估与预测中,还需要考虑加载循环的影响。

加载循环是指材料在工作过程中所受到的交变加载。

不同的加载循环会对材料的疲劳性能产生不同的影响。

通常情况下,疲劳寿命会随着加载循环的增加而减小,这是由于材料的强度和抗疲劳性能会随着加载循环的增加而逐渐降低。

因此,在评估和预测疲劳寿命时,需要充分考虑加载循环的影响。

除了加载循环,环境因素也是影响疲劳寿命的重要因素之一。

例如,温度、湿度、腐蚀等环境条件会对材料的疲劳性能产生影响。

有些环境条件下,材料的疲劳寿命会大幅减少,甚至会导致材料的疲劳破坏。

金属材料疲劳寿命分析与预测

金属材料疲劳寿命分析与预测疲劳是金属材料在交变载荷下逐渐失效的一种常见现象。

疲劳造成许多工程事故,因此研究金属材料疲劳寿命分析与预测显得尤为重要。

本文将介绍疲劳的基本原理、疲劳寿命的测试方法和预测模型,以及一些用于提高金属材料疲劳寿命的方法。

疲劳是金属材料在交变载荷下逐渐失效的过程。

这主要是由于应力集中造成的微裂纹的扩展导致材料的失效。

疲劳失效通常是由于应力波动引起的,这些应力波动可由多种原因引起,例如机械振动、温度变化等。

在一定的应力水平下,材料会经历一个初期的“寿命”,之后逐渐出现损伤和大幅度的疲劳寿命下降。

为了解决疲劳问题,科学家和工程师发展了多种疲劳寿命测试方法,用于评估材料在实际应用中的疲劳性能。

最常用的方法是疲劳试验,它通过施加给定的交变载荷,测量材料的疲劳寿命。

这些试验可以在实验室条件下进行,通过监测材料的应力、应变和裂纹扩展等参数,从而确定材料的疲劳性能。

除了实验方法外,还有许多数学模型和计算方法用于预测金属材料的疲劳寿命。

其中最常用的是S-N曲线和疲劳强度极限。

S-N曲线描述了材料在一定应力水平下的抗疲劳能力,通过将应力和寿命进行对数标度的对数模型来表示。

疲劳强度极限是指在无限疲劳循环之前的载荷极限,通常使用应力水平来表示。

然而,由于金属材料疲劳过程的复杂性,疲劳寿命的预测一直是一个具有挑战性的课题。

许多因素,如材料的微观结构、表面处理、环境因素等,都会对材料的疲劳性能产生影响。

因此,仅仅依靠数学模型和计算方法无法完全准确地预测金属材料的疲劳寿命。

为了提高金属材料的疲劳寿命,科学家和工程师采用了多种方法。

一种常见的方法是表面处理,如喷丸、化学抛光、电解抛光等。

这些处理可以去除表面的裂纹、夹杂物和氧化物,从而减少应力集中,延长材料的疲劳寿命。

此外,改变材料的晶格结构和添加合金元素也可以提高材料的疲劳性能。

例如,通过控制晶粒尺寸和添加细小的合金颗粒,可以提高材料的强度和韧性,从而延长材料的疲劳寿命。

钢轨配件的疲劳寿命预测与损伤评估方法研究

钢轨配件的疲劳寿命预测与损伤评估方法研究随着铁路运输的发展,钢轨作为铁路线路的基础设施之一,其安全性和可靠性变得越发重要。

然而,由于长期受到列车荷载和环境因素的作用,钢轨配件会逐渐受到疲劳损伤,这对铁路线路的安全性和可靠性构成了威胁。

因此,钢轨配件的疲劳寿命预测与损伤评估方法的研究变得至关重要。

钢轨配件的疲劳寿命预测是指利用数学和物理模型来预测钢轨配件在一定运行里程下的疲劳寿命。

通过这种方法,我们可以提前发现钢轨配件的疲劳损伤情况,从而采取相应的维修措施,避免潜在的安全隐患和延长钢轨的使用寿命。

一种常用的疲劳寿命预测方法是基于应力历程法。

该方法通过分析钢轨配件在实际运行过程中所受到的荷载和应力,建立数学模型来预测疲劳失效的位置和时间。

这种方法的关键是准确的记录和分析应力历程,其中应力波动是疲劳寿命失效的主要因素之一。

另外,材料振动法也是一种常用的疲劳寿命预测方法。

该方法通过将钢轨配件暴露在恒定的振动频率下,以模拟列车荷载作用下的振动情况,进而研究材料在振动下的疲劳性能。

通过测量振动频率和幅度,可以预测钢轨配件的疲劳寿命。

除了疲劳寿命预测外,钢轨配件的损伤评估也是研究的重点之一。

损伤评估是指根据钢轨配件的实际损伤情况,对其进行定量和定性的评估,以确定是否需要进行维修或更换。

这需要建立合理的损伤评估指标和方法。

一种常用的钢轨配件损伤评估方法是采用无损检测技术。

无损检测技术通过使用声波、磁场、激光等非侵入性手段,对钢轨配件进行快速而准确的检测,以评估其损伤程度。

这种方法可以及时发现钢轨配件的微小缺陷和裂纹,从而及时采取相应的维修措施。

此外,图像处理技术也可以应用于钢轨配件的损伤评估。

利用高分辨率的图像设备,可以对钢轨配件表面的损伤进行精细的检测和分析。

通过图像处理算法,可以提取出钢轨配件的损伤特征并进行定量评估。

总结而言,钢轨配件的疲劳寿命预测与损伤评估方法的研究对确保铁路线路的安全性和可靠性至关重要。

基于损伤检测的腐蚀疲劳寿命预测概率模型

基于损伤检测的腐蚀疲劳寿命预测概率模型

基于损伤检测的腐蚀疲劳寿命预测概率模型是一种用于预测金属结构在腐蚀和疲劳作用下的寿命的数学模型。

该模型的基本思想是利用损伤检测技术获得金属

结构的损伤信息,然后根据腐蚀和疲劳的特性,采用概率统计方法对金属结构的寿命进行预测。

该模型的主要优点是可以在不破坏金属结构的情况下实现对其寿命的预测,从而节省了检测成本和时间,提高了安全性。

此外,该模型还能够有效地评估金属

结构的结构完整性和安全性,为工程师提供可靠的决策依据。

基于损伤检测的腐蚀疲劳寿命预测概率模型的具体实现过程包括以下几个步骤:首先,利用损伤检测技术获得金属结构的损伤信息,包括腐蚀程度和疲劳裂纹等;然后,根据损伤信息以及金属结构的使用条件和历史数据,建立概率统计模型,对金属结构的寿命进行预测;最后,根据预测结果,评估金属结构的结构完整性和

安全性,为工程师提供建议和决策。

在实际应用中,基于损伤检测的腐蚀疲劳寿命预测概率模型已经被广泛应用于航空、航天、船舶、桥梁等领域。

随着科技的不断发展和创新,该模型将不断优

化和完善,为保障工程结构的安全性和可靠性做出更大的贡献。

金属材料的疲劳寿命预测技术研究

金属材料的疲劳寿命预测技术研究随着工业技术的飞速发展,金属材料被广泛应用于各个领域,如航空、航天、机械、建筑、能源等。

然而,在实际使用过程中,金属材料往往会遭受反复的载荷作用,从而导致疲劳破坏。

因此,对金属材料的疲劳寿命预测技术进行研究,可以有效提高金属材料的使用寿命和可靠度,降低生产成本和安全风险,具有重要的意义。

一、疲劳破坏的基本原理疲劳破坏是指在受到一定振动载荷、循环载荷或周期变载荷作用后,材料逐渐发生裂纹并扩展,最终引起疲劳断裂的破坏模式。

其基本原理是通过分层作用在材料表面上形成微小的裂缝,通过反复作用使其层层扩展并最终导致材料疲劳破坏。

二、疲劳寿命预测的基本思路疲劳寿命预测是指根据材料的力学性能、应力状态和载荷历史等参数,预测材料在规定载荷下疲劳破坏的时间。

其基本思路是通过疲劳试验和应力分析,建立材料的疲劳寿命模型,从而预测其疲劳寿命。

三、疲劳寿命预测的方法1. 经验公式法经验公式法是一种基于试验数据的简单快速的疲劳寿命预测方法。

该方法通过对试验数据的分析,得出材料在不同载荷下的疲劳极限、疲劳极限应力等参数,从而推导出一个简单的疲劳寿命公式,用于预测材料的疲劳寿命。

但是,由于该方法忽略了材料内部的微观结构和外部的工况影响,因此具有局限性。

2. 应力分析法应力分析法是一种基于力学原理和材料力学性能测试的疲劳寿命预测方法。

该方法通过对材料在不同载荷下的应力状态进行分析,结合材料的弹性模量、屈服强度、断裂韧性等力学性能参数,从而预测材料的疲劳寿命。

该方法具有较高的精确度和应用广泛性,但同时也需要大量的试验数据和复杂的分析计算,对人员素质要求较高。

3. 损伤力学法损伤力学法是一种基于微观损伤开展的、直接考虑损伤与寿命的相关性质的疲劳寿命预测方法。

该方法通过考虑材料内部的微观结构变化,分析其内部的微观损伤状态,结合力学性能参数和组织结构,从而预测材料的疲劳寿命。

该方法具有较高的精确度和预测能力,但需要较为严格的材料寿命模型和数据。

金属材料的疲劳寿命预测方法

金属材料的疲劳寿命预测方法随着科技的进步和应用范围的不断扩大,金属材料的质量和性能也受到越来越多的关注。

在工业生产和机械制造等领域,金属材料的疲劳寿命是一个非常重要的问题。

疲劳是材料的强度下降和塑性增加的结果,如果不及时发现和修复疲劳损伤,将会导致设备的损坏、事故的发生等严重后果。

因此,如何预测金属材料的疲劳寿命成为了一个非常关键的问题。

金属材料的疲劳寿命是指材料在受到周期性载荷作用下,能够承受多少次循环载荷后失效。

在预测金属材料的疲劳寿命时,需要考虑到材料固有的疲劳性能、载荷的类型和大小、应力状态等因素。

目前广泛应用的预测方法主要包括经验公式法、应变控制法、损伤累积法等。

经验公式法是一种简单易用的预测方法,在实践中得到了广泛的应用。

这种方法基于试验数据和统计分析技术进行预测,通常需要铸造出一批样品进行试验,以获取材料的疲劳性能数据。

通过对试验数据进行处理,可以得到不同载荷下的疲劳极限、疲劳强度指数等参数,从而预测金属材料在一定载荷下的疲劳寿命。

虽然经验公式法比较简单易用,但是其缺点也比较明显,因为其基于试验数据进行预测,所以预测结果的可靠性和精度会受到影响。

应变控制法是应用比较广泛的一种预测方法。

这种方法是通过控制材料的应变状态来进行预测的。

通常采用交变应变控制方式,即施加一个正应变和一个负应变交替作用在试样上,从而掌握材料的疲劳性能。

通过对试验数据进行分析,可以得到疲劳生命余弦函数曲线和应力应变幅值曲线等数据,从而预测疲劳寿命。

与经验公式法相比,应变控制法可以更好地反映材料的实际应力状态,预测结果更可靠。

损伤累积法是一种比较复杂的预测方法,其基础是构建材料疲劳损伤和循环次数之间的关系模型。

因为材料在循环载荷的作用下会发生疲劳损伤,损伤会逐渐积累,直到积累到一定程度后就会导致材料失效。

损伤累积法需要考虑到材料的疲劳性能、载荷历史、疲劳损伤机制等因素,其预测结果更加精细和可靠。

然而,进行此类预测需要获取大量数据,设备昂贵,复杂度比较高。

超高压输变电用铝合金铸件的疲劳性能评价与寿命预测

超高压输变电用铝合金铸件的疲劳性能评价与寿命预测随着电力系统对能源传输容量和效率的需求日益增长,超高压输变电技术逐渐成为当前电力行业的发展方向。

在超高压输电系统中,输变电设备扮演着关键的角色,而其中的铝合金铸件更是不可或缺的组成部分。

疲劳问题是超高压货运输电铝合金铸件的一个主要挑战,因为它们需要在长时间、高应力的工作条件下运行。

因此,评估超高压输变电用铝合金铸件的疲劳性能和寿命预测,对于保证输变电系统的可靠性和持久性至关重要。

为了评估超高压输变电用铝合金铸件的疲劳性能,并准确预测其寿命,需要进行以下步骤:1. 疲劳性能测试:首先需要进行疲劳性能测试来了解铝合金铸件的疲劳行为。

通过在相应应力幅范围内施加循环载荷,可以测量材料的疲劳强度和寿命。

这些测试可以帮助确定超高压输变电用铝合金铸件的疲劳特性,并为评估其耐久性提供依据。

2. 材料特性分析:通过对铝合金铸件进行金相显微镜观察、扫描电子显微镜(SEM)分析和能谱分析等技术手段,可以了解材料的晶体结构、缺陷情况、疲劳裂纹形成机制等。

这些数据可以与疲劳性能测试结果相结合,为评估铸件的寿命提供更全面的信息。

3. 疲劳寿命预测模型建立:根据疲劳测试数据和材料特性分析结果,可以建立疲劳寿命预测模型。

这些模型可以根据铝合金铸件的工作条件(例如载荷幅值、应力水平、工作温度等)来预测其疲劳寿命。

常用的疲劳寿命预测模型包括S-N曲线、Coffin-Manson模型、Basquin方程等。

通过这些模型,可以根据实际工况预测超高压输变电用铝合金铸件的寿命。

4. 应力分析和优化设计:通过有限元分析等方法,可以模拟铝合金铸件在工作条件下的应力分布,并进行应力优化设计。

合理地优化铸件的形状和结构,可以减轻应力集中和疲劳损伤的发生,提高铝合金铸件的寿命。

综上所述,评价超高压输变电用铝合金铸件的疲劳性能和预测其寿命是确保输变电系统稳定可靠运行的重要任务。

通过疲劳性能测试、材料特性分析、建立疲劳寿命预测模型以及应力分析和优化设计,可以为铝合金铸件在超高压输变电系统中的可靠性提供科学依据和技术支持。

金属材料疲劳性能测试及寿命预测研究

金属材料疲劳性能测试及寿命预测研究金属材料是现代工业制造中应用广泛的基础材料之一。

它的机械性能决定了许多工程设计的可行性和可靠性。

然而,由于连续受力会导致各种缺陷,例如微裂纹、蚀坑等,这些缺陷会叠加并扩展,最终导致材料失效。

因此,疲劳性能测试及寿命预测研究显得尤为重要。

一、疲劳性能测试疲劳性能测试是评估金属材料使用寿命的经典方法之一。

测试过程中,金属样品经过冲击应力的反复作用,测试仪器测量其在应力循环次数中的表现。

通过分析得到的数据,可以确定各种材料的疲劳极限、高低周循环的跟踪曲线和疲劳寿命指标。

常见的疲劳试验方法包括拉伸-压缩、弯曲和扭转等。

为了测试各种条件下的材料表现,研究人员通常会对材料进行多次疲劳试验,使其在必要时需要挑战其疲劳性能和可靠性。

进行疲劳测试的诸多条件,包括材料、应力水平、应力比、环境温度和湿度等,都需要仔细控制。

使用疲劳试验来确认所使用材料的疲劳性能,从而为工程设计提供可靠的数据。

二、疲劳寿命预测在疲劳性能测试中,经验公式是寿命预测的基本方法,但不同于理论计算方法,经验公式大多基于实际测试数据。

统计数据加被强的分析方法也有助于将实验测试的数据趋势推广到更宽的范围内。

例如,Wu Xiao-Gang等人构建了一种基于统计学方法的金属疲劳寿命预测模型(基于最慢裂纹增长速率为标准),该模型考虑了疲劳断裂机理的物理本质,为金属材料的疲劳断裂寿命预测提供了新思路。

另外,通过计算机模拟和大量计算,研究人员还可以使用数值方法来进行疲劳寿命预测。

这些理论方法可以预测疲劳曲线和疲劳特性,这些数据可为实际项目设计提供重要参考。

在疲劳寿命预测中,还可以通过建立可靠性模型,考虑多个因素对金属材料使用寿命的影响。

例如,基于模型的寿命预测方法将疲劳极限、疲劳指数等因素分别考虑并加以综合分析,计算得到金属材料的可靠寿命。

这种寿命预测方法可以更好地满足客户项目的需要,提高材料设计的匹配性和可靠性。

总之,疲劳性能测试及寿命预测研究对于工业生产和工程设计有着深远的影响。

航空发动机组件的金属疲劳分析与寿命评估

航空发动机组件的金属疲劳分析与寿命评估航空发动机是飞机最关键的部件之一,它的正常运行直接关系到飞机的飞行安全和效能。

而发动机内部的各种组件在长期高温、高压和高速的工作环境下,容易受到金属疲劳的影响,进而影响到发动机的寿命。

因此,对航空发动机组件的金属疲劳进行分析与寿命评估至关重要。

金属疲劳是指金属在循环应力下,经过一定次数的加载导致的破裂现象。

航空发动机组件长时间的高速、高温运行状态下,往往容易累积疲劳损伤。

为了能够准确分析金属疲劳对组件寿命的影响,工程师们需要进行一系列的测试和分析。

首先,工程师们需要通过实验来获得金属疲劳的材料特性和损伤模型。

实验通常会采用疲劳试验机对不同材料进行拉伸或压缩加载,记录加载过程中的应力和应变数据。

通过实验得到的数据可以用于构建材料的疲劳损伤模型,进而用于后续的寿命评估。

其次,工程师们需要进行有限元分析来评估金属疲劳对组件寿命的影响。

有限元分析是一种数值计算的方法,通过将复杂的几何结构离散成有限个小单元,再分别对每个小单元进行力学分析,得出结构的应力和应变分布。

通过有限元分析,可以得到组件在不同工况下的应力和应变分布情况,进而判断组件是否存在疲劳寿命问题。

针对航空发动机组件的金属疲劳分析与寿命评估,工程师们还需要考虑不同的工况加载和环境因素。

航空发动机在飞行过程中会经历不同的工况,例如启动过程、加速过程和高温高速飞行等。

不同的工况会对发动机组件的疲劳寿命产生不同的影响。

此外,环境因素也会对金属疲劳产生重要影响,例如湿度、氧气含量和腐蚀等。

因此,工程师们需要考虑这些因素并进行综合评估。

对航空发动机组件的金属疲劳进行分析与寿命评估是一项复杂而重要的工作。

通过实验、有限元分析和综合评估,工程师们可以准确判断组件的疲劳损伤状态,进而设计出更加可靠的发动机组件。

这对于确保飞机的飞行安全和提高发动机的可靠性具有重要意义。

综上所述,航空发动机组件的金属疲劳分析与寿命评估是一项关键工作。

金属材料 蠕变-疲劳损伤评定与寿命预测方法

金属材料蠕变-疲劳损伤评定与寿命预测方法

金属材料的蠕变和疲劳损伤评定以及寿命预测是关键的工程问题。

蠕变是材料在高温和持续应力下发生的时间依赖性塑性变形,而疲劳损伤是材料在交变应力循环下发生的裂纹扩展和断裂。

以下是一些常用的方法来评定蠕变-疲劳损伤和预测材料的寿命。

1. 材料试验和数据分析:进行蠕变和疲劳试验,测量材料的应力-应变行为以及蠕变-疲劳曲线。

基于试验数据,可以进行数据分析,拟合材料的蠕变和疲劳本构关系,得到材料的应力-应变和寿命模型。

2. 应力分析和有限元模拟:通过对材料的应力场进行分析,可以评估蠕变和疲劳损伤的分布情况。

有限元模拟可以帮助预测材料在不同应力和温度条件下的蠕变和疲劳性能。

3. 微观组织和断裂分析:通过对金属材料的微观组织和断裂特征进行观察和分析,可以了解材料的蠕变和疲劳机制,并根据材料的微观结构特征来预测寿命。

4. 寿命模型:基于试验数据和数据分析结果,可以建立蠕变-疲劳寿命模型来预测材料在给定条件下的寿命。

常用的寿命模型包括线性累积损伤模型、时间温度等价原则模型、层析分形模型等。

综上所述,金属材料的蠕变-疲劳损伤评定与寿命预测涉及材料试验和数据分析、应力分析和有限元模拟、微观组织和断裂

分析以及寿命模型的建立。

这些方法可以帮助工程师和科学家评估金属材料的蠕变-疲劳性能,并预测其在实际工程应用中的寿命。

金属材料疲劳寿命的预测研究

金属材料疲劳寿命的预测研究金属材料疲劳是机械结构中普遍存在的问题,而这种问题往往会导致结构的断裂或失效。

为了避免这种情况的发生,工程师们经常需要对金属材料的疲劳寿命进行预测和评估。

在金属材料疲劳寿命的预测中,最常用的方法是采用疲劳寿命曲线的方法。

这种方法是通过对不同应力水平下的试验数据进行统计,得出一条疲劳寿命曲线,通过该曲线可以预计某种应力水平下的材料疲劳寿命。

在实际应用中,我们通常要使用不同的试验数据来建立不同的疲劳寿命曲线,这些曲线的建立过程中需要考虑多种因素,比如材料的组成、热处理方式、应变率等等。

除了疲劳寿命曲线的方法外,还有其他一些预测方法,比如振动试验和有限元分析等等。

其中,有限元分析是一种较为先进的方法,它可以通过数值计算来模拟材料在不同应力水平下的疲劳行为,精度和可靠性较高,成为疲劳寿命预测领域的重要方法之一。

但是,无论使用何种方法进行疲劳寿命的预测,都需要考虑到多个因素所造成的影响。

举例来说,材料的组成、热处理方式、应变率等等因素都会对材料的疲劳寿命产生影响。

因此,在预测疲劳寿命时需要对多种因素进行分析和控制,以提高预测结果的准确性。

另外,还需注意的是,预测疲劳寿命的过程中还需要考虑到实际使用环境下的因素。

比如,结构是否存在冲击或振动等不同的环境因素都会对材料的疲劳寿命产生影响。

因此,在预测疲劳寿命之前还需要考虑到实际运营环境的特点,结合实际情况进行评估和预测。

综上所述,金属材料的疲劳寿命预测是机械结构中一个关键的环节,需要采用多种方法进行预测,并注意到多种因素的影响,同时还需结合实际运营环境的特点进行评估和预测。

在预测疲劳寿命的过程中,我们需要不断探索和尝试,以提高预测结果的准确性和可靠性,从而保障结构的工作稳定和安全。

电阻法在金属材料蠕变损伤检测中的运用

电阻法在 金属材料蠕变损伤检 测 中的运用

黄 宜 斌

( 福建省 中试所 电力调整试验有限责任公 司,福建 福 州 3 5 0 0 0 1 )

摘 要 :金属 材料 作 为 g l 前 的主要 材 料 ,在各 个领 域 均有 广泛 的应 用 。相 对 而言 , 火电厂 的 高温环境 、高压 蒸汽 管道 等 等 ,会 导 致金 属 材料 在 应 用的 过程 中 ,受到 各 个 方面 的广 泛 影响 ,长 时 间的影 响后 ,势 必会 出现蠕 变损 伤 的 问题 。该 问题 会 严重 影响金 属材 料 的性 能和 寿命 ,需对金 属材料 的蠕 变损伤 进行 定期 的检 查 ,如 果蠕 变损伤 严 重 ,则需要 更换 材 料 ,确保 工作 的安 全 。 目 前 ,在 金 属材料 蠕 变损 伤 的检 测 中, 电阻法是 比较 常 用的 方法 ,不仅 能够 对蠕 变损 伤 的程度 进 行 准确 的检 测 ,还 可 以获得较 多的数据 和 资料 ,是 非 常 可行 的方法 。 日 后 ,可加 强 电阻法 的应用 。

、

变 损伤 的检 测 中 ,将 电阻 法进 行广泛 的应 用 ,也 可 以进行 针对性 的测 量 ,获得 更多

数 据和信 息 的同时 ,能够有效 维护 。

结语

本 文对 电阻法在 金属 材料 蠕变损 伤检 测 中的运 用进 行讨 论 ,从 客 观 的角度来 分

候 ,主要是 以数 字显 示技术 作 为基 础 ,从 的 积极 意义 ,并且 在多 方面 完成 了检测 水 现 阶段 的金 属 材料 虽 然 在 性 能 和 寿 而对微 小 的 电阻 进行 有效 的测 量 ,之后运 平 的提升 、检 测 时间的 缩短 ,各方 面 的成 命 上均 有一 定 的提升 ,但 并不代 表 着金 属 用 恒流 源V — A 法 ,直接 测量 电压 降 。具体 果 均 比较 理想 。 日后 ,可加深 对 电阻法 的 能够 完 全抵 御各 种环境 上 的压力 。高温 、 高 压环 境对 于金 属材 料而 言 ,是很 大 的挑 战 。例 如 ,当金 属材 料处 于高温 环 境之 中 的时候 ,自身受 到的应 力会 低 于金属 材料 在该 温 度下 的屈 服点 ,长期 的作 用 以后 , 金属 材料 本身 ,会 出现 一种 缓慢 的 、连续 的塑 性变 形情 况 ,我们 将这 种塑 性变 形称 之为 “ 蠕 变损 伤 ”。金 属材 料在 蠕变 的过 程 中 ,往 往会伴 随 一定 程度 的损 伤 ,在 达 到 某 一 个 的 峰 值 后 ,就 会 出现 更 大 的损 伤 。我们将 蠕变 损 伤积 累到 一定程 度 的结 果 ,称 之 为 “ 蠕 变 断裂 ” ,这 种情 况 突出 表 现 为金 属 材 料 的 破 裂 、明 显 的 孑 L 洞 等 等。

材料疲劳寿命检测与预测方法的研究

材料疲劳寿命检测与预测方法的研究疲劳寿命是衡量材料使用寿命的重要参数之一。

在实际工程中,经常需要对材料进行疲劳寿命检测和预测,以确保材料在使用过程中的可靠性和安全性。

本文将就目前常见的材料疲劳寿命检测与预测方法进行探讨。

一、疲劳寿命的基本概念材料在受到周期性载荷作用下,由于材料内部的微观缺陷,会导致材料不可逆塑性变形逐渐积累,最终导致材料断裂。

疲劳寿命指的是在特定载荷下,材料进行了一定数量的循环载荷后发生断裂的循环次数。

疲劳寿命也称为疲劳寿命评价值。

二、疲劳寿命检测方法1.试验检测法试验检测法是通过实验来获得材料疲劳寿命值的方法。

其中常见的试验方法为疲劳试验和振动试验。

疲劳试验是将标准试样受到一定循环载荷,以获得试样的疲劳寿命,通常需要进行大量的试验才能获得比较准确的疲劳寿命值。

振动试验是将工作机器或零件加振,在一定水平下以确定其疲劳强度。

2.理论计算法理论计算法是通过理论分析或模拟计算的方式来获得材料疲劳寿命值的方法。

其中常见的方法有生命统计学方法、疲劳断裂力学方法等。

生命统计学方法是通过概率分布统计手段获取疲劳寿命评价值。

疲劳断裂力学方法是通过对材料疲劳寿命断裂面进行分析,结合疲劳裂纹扩展规律,计算出材料在特定载荷下的疲劳寿命。

三、疲劳寿命预测方法1.统计模型统计模型是通过大量试验数据来建立模型,基于试验数据的经验公式进行预测,能够考虑到多种因素的影响,通常具有较高的准确度。

其中常见的模型有Weibull模型、逆Weibull模型、S-N 曲线模型等。

2.基于裂纹扩展的方法基于裂纹扩展的方法是通过分析裂纹尺寸变化及其对载荷变化的响应来预测材料疲劳寿命。

裂纹扩展的速率是疲劳寿命的主要决定因素,因此通过裂纹扩展速率对疲劳寿命进行预测是一种有效的手段。

3.机器学习方法机器学习方法是一种基于大数据分析的预测方法,能够预测材料在不同载荷、不同温度等复杂环境下的疲劳寿命。

其中常见的方法有神经网络模型、支持向量机模型等。

金属材料疲劳寿命预测技术研究

金属材料疲劳寿命预测技术研究金属材料的疲劳寿命预测技术,是材料科学领域中比较重要的技术之一。

根据疲劳寿命的预测结果,可以有效地评估金属材料的安全性和可靠性,为设计和制造具有高强度和高可靠性的工程结构和机械设备提供基础数据。

在本文中,我们将从材料疲劳的基础知识入手,探讨金属材料疲劳寿命预测技术的研究现状和发展趋势。

1. 材料疲劳的基础知识金属材料的疲劳寿命,是指材料在周期应力循环下失效的寿命。

当金属材料在周期应力作用下,经历多次载荷循环后,往往会出现疲劳裂纹、疲劳断裂等失效情况。

这种失效行为在工程实践中经常发生,疲劳裂纹和疲劳断裂也是材料结构失效的常见原因。

因此,预测金属材料的疲劳寿命,对于保障工程结构和机械设备的安全和可靠性至关重要。

材料的疲劳寿命预测,需要考虑材料的疲劳强度、应力范围、应力比、载荷周期等多个因素。

通常情况下,材料的疲劳寿命随应力范围的增大而减小,同时,疲劳断裂的数量、密度和长度也会随着应力的增加而增大。

因此,研究金属材料的疲劳寿命预测技术,必须结合材料本身的特性和疲劳失效机理,综合分析各种因素的影响,以便得到更精确的预测结果。

2. 疲劳寿命预测技术的研究现状目前,疲劳寿命预测技术的研究主要集中在数值模拟和实验测量两个方面。

其中,数值模拟是基于材料力学、裂纹力学等理论模型,通过计算机模拟来预测材料的疲劳寿命。

实验测量则是通过设计一系列实验,来测量和分析材料的疲劳寿命和疲劳失效行为,以便得到更准确的预测结果。

在数值模拟方面,目前的研究主要集中在三维有限元模拟、断裂力学模型、淬火渗碳钢的疲劳寿命预测等方面。

三维有限元模拟可以实现复杂载荷条件下的疲劳强度预测,同时还可以考虑材料的微观结构和裂纹扩展过程等因素。

断裂力学模型则是将裂纹扩展行为建模,然后通过数值计算来预测疲劳寿命。

而淬火渗碳钢的疲劳寿命预测,则是通过建立渗碳层在材料表面的微观结构,来预测材料的疲劳寿命。

在实验测量方面,研究人员重点关注复合材料和高温合金等特殊材料在疲劳载荷下的失效现象,并尝试建立相应的材料模型和实验方法,以便对其疲劳寿命进行准确预测。

金属材料疲劳寿命预测模型开发与应用

金属材料疲劳寿命预测模型开发与应用随着现代制造业的发展,金属材料在工业生产中扮演着不可替代的角色。

然而,金属材料在长期使用和重复载荷作用下,很容易发生疲劳破坏,降低设备的可靠性和安全性。

为了避免疲劳破坏的发生,金属材料的疲劳寿命预测成为了工程领域的一个重要研究方向。

疲劳寿命预测是对金属材料在特定载荷作用下的寿命进行评估和预测。

目前,疲劳寿命预测模型是直接进行金属材料寿命预测的重要手段。

许多学者通过数值模拟和实验研究,发展出了各种不同的预测模型,如经验公式、统计模型、机器学习模型等。

经验公式是最早被广泛使用的疲劳寿命预测模型。

这种模型以经验公式为基础,通过对数据进行运算,来预测材料的疲劳寿命。

虽然这种模型计算简单、速度快,但准确率较低,很难精确地预测材料的疲劳寿命。

统计模型是在经验公式的基础上进一步发展的预测模型,也是一种常用的预测方法。

这种模型通过统计分析与回归分析的方法,建立了更加精确的预测模型,提高了预测准确率。

但是,统计模型需要大量的数据作为输入,且对材料的物理特性的要求较高。

机器学习模型是近年来非常热门的预测模型。

这种模型以机器学习算法为基础,通过对大量数据的训练和学习,建立了更加准确和可信的预测模型。

相对于经验公式和统计模型,机器学习模型的准确率更高,不需要大量的人力和物力,可以更加灵活地应用。

目前,机器学习模型在疲劳寿命预测领域中得到了广泛的应用。

例如,多年前美国耐用制造和计划协会(USNAMPO)就应用机器学习预测了F-16战斗机的寿命。

在该项目中,研究人员通过对往返行程进行训练,建立了F-16战斗机疲劳寿命预测模型,预测时间从人工预测的1万小时缩短到了1.5小时。

除了军事领域,机器学习模型也在工业领域得到了广泛的应用。

例如,研究人员利用机器学习模型预测了装备的疲劳损失、预测了钢铁材料的疲劳寿命等。

这些预测模型可应用于工业设备的设计和生产,以提高设备的可靠性和安全性。

总之,疲劳寿命预测模型的开发和应用是重要的研究方向。

材料疲劳特性测试与寿命预测

材料疲劳特性测试与寿命预测在现代工程领域中,材料的疲劳特性测试和寿命预测是非常重要的研究课题。

材料的疲劳特性是指在反复加载下,材料表现出的力学性能和失效行为。

寿命预测则是指基于材料的疲劳特性和应用环境,通过模型和计算方法来预测材料的寿命。

本文将从试验方法、疲劳特性和寿命预测方法等几个方面来探讨材料的疲劳特性测试与寿命预测。

首先,材料的疲劳特性测试是通过疲劳试验来获取的。

在疲劳试验中,材料会受到周期性的加载和卸载,以模拟实际工作环境中的应力循环。

通过观察材料在不同应力水平下的疲劳寿命,并绘制出应力幅值和寿命的关系曲线,可以得到材料的疲劳特性。

这些疲劳特性包括:疲劳强度、疲劳极限、疲劳寿命等。

其次,疲劳特性的测试结果对于材料的寿命预测具有重要意义。

通过测得的疲劳特性,可以建立数学模型来预测材料的寿命。

常用的寿命预测方法有极限状态理论、概率统计方法和损伤累积理论等。

极限状态理论是一种将应力和寿命统一考虑的方法,它能够给出不同可靠性要求下的寿命预测结果。

概率统计方法则是利用大量试验数据和统计分析方法来建立寿命预测模型,以预测寿命的概率分布情况。

损伤累积理论是考虑到材料在多次循环加载下的损伤积累过程,通过计算损伤累积程度来预测材料的寿命。

此外,材料疲劳特性的测试方法和寿命预测方法也在不断发展改进。

传统的疲劳试验方法主要是采用拉压循环加载方式,但是这种方法无法完全模拟实际工作环境中的复杂应力状态,因此近年来一些研究人员开始探索采用多轴加载试验来获取更准确的疲劳特性。

多轴加载试验是将正压、负压、剪切等不同方向的应力施加到材料上,以模拟实际应力状态。

这种方法对于复杂结构材料的疲劳特性测试和寿命预测具有更高的准确性和可靠性。

总结起来,材料的疲劳特性测试与寿命预测是材料科学与工程领域中的重要研究内容。

通过试验方法可以获取材料在不同应力水平下的疲劳特性,而通过寿命预测方法可以对材料的寿命进行预测。

在工程实践中,准确预测材料的寿命对于确保材料的安全工作和提高材料的使用效率至关重要。

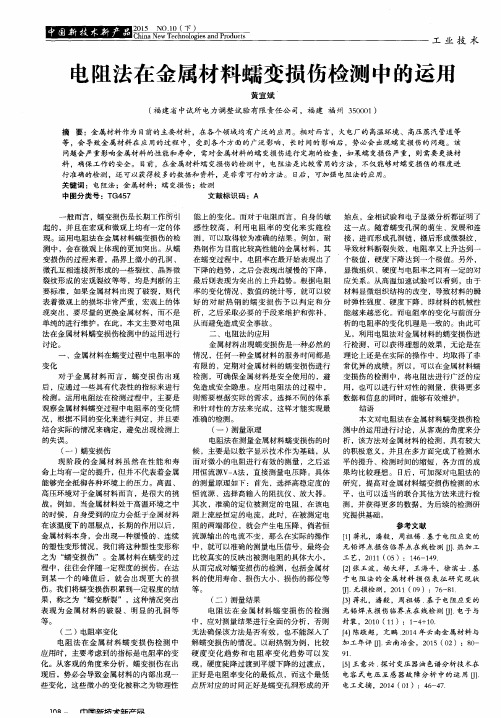

电阻法检测金属构件损伤及预测疲劳寿命

疲劳破坏是飞机 、 船舶 、 车辆和建筑结构等最重 要的失效形式之一 , 但至今尚缺乏明确的理论模型 来描述固体材料的损伤累积与疲劳断裂行为之间的 定量关系。 随着疲劳损伤理论的发展及实验测量手段的改 善 , 先后采用射线法、 超声法等不同方式进行损伤检 测 , 进而建立疲 劳损 伤模型 , 取得 一定 成果 。 其中金属构件的电阻因为具有组织结构敏感和易于 无损精确测定的特性而颇受关注 [ 5 ] , 但一些基于电 阻变化的高周疲劳损伤累积模型 [6 - 8 ] 均对疲劳损伤

表1 不同 应力 幅下 的试验结果

疲劳应力 疲劳寿命 Nf 幅σ / M Pa

25 8. 7 2 76 2 96 / ×10 5 次 1 3. 75 12 . 0 1 0. 35

此处损伤变量反映了构件横截面有效承载面积 的损失 。对于金属构件 ,设其无损承载面积为 A0 , 测 试长度为 L , 电阻率为 ρ , 则无损伤时测试段电阻为 :

黄 丹等 : 电阻法检测金属构件损伤及预测疲劳寿命 替 , 即损伤变量

D = Ad Ad A � = = 1 A A0 A0 ( 1)

N D T 无损检测

L = 10 m m ,5 组试样 (编号 1~ 5) 分别在应力幅 σ=

258. 7 ,276 ,296 ,316. 6 和 336 M Pa 下进行高周疲劳 试验 , 每隔一定循环数对试样进行电阻测定 , 每个电 阻值取同组多个测点的平均值 。电阻测定采用高精 度双臂电桥 QJ257 型电阻应变仪 。试验测定不同应 力幅下的疲劳寿命及拟合所得的非 线性损伤因 子 ( 表 1) 。

在工程误差许可范围内假设试样长度不变电阻率不变且损伤各向同性表明基于电阻变化的疲劳预测模型能较准确地反映金属构件高周疲劳损伤的线性累积而加载后期电阻上升速度加快两者分别对应于构件疲劳演化过程中微缺陷形成与连接并萌生宏观裂纹的初始变形阶段和宏观裂纹迅速扩展导致断裂的后期变形阶段损伤因子与疲劳应力幅之间关系的拟合就可以通过测量电阻变化率来确定构件中的损伤累积状况在高周疲劳损伤累积过程中考虑应力幅和平均应力引起的非线性效应损伤演化方程可表示为为循环次数为非线性损伤因子与材料及应力幅有关的关系以及构件的疲劳极限次数通过改变疲劳应力幅可以确定损伤因子与应力幅的关系

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料特性有关的函数表达式以及试验测定方法。理 论曲线与 45 号钢试验结果相当吻合, 且提出的探测 方法简单易行, 可供工程实践参考。

( 4) 由于理论推导中的假设条件, 导致理论模 型结果与试验结果相比较有少量偏差, 但在工程误 差允许范围之内。若考虑到损伤的各向异性、不均 匀性、塑性变形、电阻率的变化以及电阻率的各向异 性, 将会使模型更加精确。

图 2 为考虑应力幅的非线性效应时, 损伤因子 与疲劳应力幅 ! 之间关系的拟合, 拟合曲线与试

黄 丹等: 电阻法检测金属构件损伤及预测疲劳寿命

N D T 无损检测

验结果吻合, 其拟合公式为:

ln = a!+ b

( 6)

式中 a 和 b 为仅与材料性质有关的常数, 根据表 1

的实验数据拟合, 可得 45 号结构钢 a= - 0. 103 4, b = 5. 906。至此, 基于电阻变化检测 45 号钢构件损

应力幅有关; N f 为疲劳寿命。 结合式( 2) 和( 3) 可得:

R R0

=

1-

N Nf

-

1 +2

-

1

( 4)

根据式( 4) 就可以通过试验测量构件的电阻变 化值 R 与循环次数 N 的关系以及构件的疲 劳极

限次数 N f , 从而得出非线性损伤因子 ; 此外, 通过 改变疲劳应力幅 !, 可以确定损伤因子 与应力幅的

表 1 不同应力幅下的试验结果

疲劳应力 疲劳寿命 N f 非线性损 疲劳应力 疲劳寿命 N f 非线性损 幅 !/ M Pa / 105 次 伤因子 幅 !/ MPa / 105 次 伤因子

258. 7

13. 75

3. 7

316. 6

6. 68

1. 43

2 76

12. 0

2. 42

33 6

5. 0

1. 19

属构件损伤参量, 提出基于电阻变化的金属高周疲劳损伤累积模型及疲劳载荷应力幅对损伤参量

的影响函数, 给出通过测量电阻来检测金属构件疲劳损伤状态的方法及预测高周疲劳剩余寿命的

理论公式, 并通过 45 号钢高周疲劳试验进行验证。

关键词: 金属构件; 疲劳损伤; 电阻法; 寿命预测

中图分类号: T G 115. 28

科研成果与学术交流

N DT 无损检测

电阻法检测金属构件损伤及预测疲劳寿命

黄 丹1 , 章 青1 , 郭乙木2 ( 1. 河海大学 工程力学系, 南京 210098; 2. 浙江大学 固体力学研究所, 杭州 310027)

摘 要: 基于非线性连续疲劳损伤理论, 考虑应力幅带来的非线性累积效应, 以电阻值定义金

( 1) 在外载荷作用下, 随着材料内部损伤积累, 导电性能下降, 金属构件的电阻变化能敏感而且较 精确地反映构件内部的损伤演化过程, 特别是非线 性累积规律。电阻法因其简单易行、敏感精确, 可以 用于高周疲劳损伤非线性累积检测, 也可以推广用 于金属构件其它形式的损伤累积研究。

( 2) 试验和理论公式都表明: 在构件高周疲劳 损伤累积过程中, 前期较长时间内的电阻值增长缓 慢; 损伤后期电阻上升速度迅速加快, 直至材料断裂 时迅速增至最大值。两个阶段正好对应于疲劳损伤 演化过程中的微缺陷形成与连接并萌生宏观裂纹和 宏观裂纹扩展导致断裂两个阶段, 因此电阻变化能 形象地反映微观疲劳损伤演化全过程。

L = 10 m m, 5 组试样( 编号 1~ 5) 分别在应力幅 != 258. 7, 276, 296, 316. 6 和 336 MP a 下进行高周疲劳 试验, 每隔一定循环数对试样进行电阻测定, 每个电 阻值取同组多个测点的平均值。电阻测定采用高精 度双臂电桥 QJ 57 型电阻应变仪。试验测定不同应 力幅下的疲劳寿 命及拟合所得的非线性 损伤因子 ( 表 1) 。

随着疲劳损伤理论的发展及实验测量手段的改 善, 先后采用射线法、超声法等不同方式进行损伤检 测, 进而建立疲劳损伤模型[ 1- 3] , 取得一定成果[ 4] 。 其中金属构件的电阻因为具有组织结构敏感和易于 无损精确测定的特性而颇受关注[ 5] , 但一些基于电 阻变化的高周疲劳损伤累积模型[ 6- 8] 均对疲劳损伤

已有研究和工程实践表明, 在高周疲劳破坏中

塑性变形较小[ 6] , 且考虑电阻率变化时的电阻变化

值与不考虑电阻率变化时相差很小[ 8] 。在工程误差

许可范围内, 假设试样长度不变、电阻率不变且损伤

各向同性, 因此得到受损后的电阻值为:

L

R=

=

L

A

A 0(1- D)

受损后电阻值变化为:

R = R - R0 =

[ 4] 马宝钿, 杜百平, 朱维斗, 等. 电阻法检 测疲劳损伤及预 测修复效 果 探讨 [ J] . 理 化 检验 ( 物 理 分册 ) , 2002, 38 ( 11) : 493- 495.

[ 5] Chen Q, Kaw ag oishi N , N isitani H. Evaluation of fa tigue crack gr ow th rate and life pr edict ion of I nconel 718 at roo m and elevated temper atur es[ J] . M ater ials Science and Eng ineering A, 2000, 277( 2) : 250- 257.

1 测试原理

在试件损伤分析时, 往往在整个截面上定义损 伤变量。设其无损时的横截面积为 A 0, 受损后的表 征横截面积为 A , 空隙总面积为 A d, 有效承载横截 面积 A = A - A d。如果横截面变化纯粹由损伤所导 致, 则受损后的表征横截面积可用初始横截面积代

2008 年 第 30 卷 第 4 期 21 3

收稿日期: 2007 01 22 基金项目: 国家自然科学基金资助项目( 50539090); 引进人才科 研启动基金资助项目; 河海大学自然科学基金资助项目( 2007418311) 作者简介: 黄 丹( 1979- ) , 男, 博士, 讲师, 从事破坏力学研究。

累积的非线性效应及疲劳载荷应力幅对损伤变量的 影响采用了简化处理。在此基础上, 笔者基于连续 非线性疲劳损伤 累积理论并考虑疲劳应 力幅的影 响, 提出以电阻变化描述金属构件高周疲劳损伤演 化的理论模型及疲劳载荷应力幅对损伤参量的影响 公式, 以此来检测金属构件疲劳损伤状态及预测剩 余寿命, 并通过 45 号钢高周疲劳试验进行验证。

关系。最后, 可以据此在工程实践中通过测量构件 的电阻变化来预测其疲劳剩余寿命:

Nr = Nf- N =

N

R+ 1 R0

+2

-

1

( 5)

2 试验验证

试验采用纯弯旋转高频疲劳试验机, 疲劳试样 为光滑圆柱形 45 号结构钢, 标距段直径 d= 5 m m,

21 4 2008 年 第 30 卷 第 4 期

伤状态及预测高周疲劳剩余寿命的公式可归纳为:

D=

R

R + R0

Nr =

N RR + 1 - 1 2+ e5. 906- 0. 103 4!

( 7)

需要说明的是, 由于受试验周期和实验条件等

限制, 对 45 号结构钢的高周疲劳试验仅进行了五组

不同应力幅的情况, 拟合公式的普遍适用性尚待进

一步验证。

3 结论

文献标识码: A

文章编号: 1000 6656( 2008) 04 0213 03

Damage Measurement and Fatigue Life Prediction for Metallic Components by Electrical Resistance Method

HUANG Dan1 , ZHANG Qing1 , GUO Yi Mu2 ( 1. D epar tment o f Eng ineering M echanics, H ohai U niv ersity , N anjing 210098; 2. Insistitute of So lid M echanics, Zhejiang U niv ersity , H angzhou 310027, China)

2 96

10. 35

1. 78

图 1 所示为不同疲劳应力幅 !时试验结果与由 式( 4) 得出的预测曲线的比较, 由图可见两者吻合较 好。图 1 表明基于电阻变化的疲劳预测模型能较准 确地反映金属构 件高周疲劳损伤的非线 性累积过 程。曲线中初始加载阶段电阻上升较缓慢, 而加载 后期电阻上升速度加快, 两者分别对应于构件疲劳 演化过程中微缺陷形成与连接并萌生宏观裂纹的初 始变形阶段和宏观裂纹迅速扩展导致断裂的后期变 形阶段, 与工程实际现象吻合。

Abstract: Pr esented is a life predictio n mo del based o n t he v ariation o f electr ical r esistance fo r metallic co mpo nents ex per iencing hig h cycle fatig ue load. Co mbining nonlinear continual fatig ue damage accumulatio n theo ries w ith calculation for mula for electrical resistance of metals, and t aking into acco unt t he no nlinear effects o f cy cle stress on damag e accumulatio n, a pro mising damage measuring method and a fatigue life prediction mo del co ncer ned only with var iatio n of electr ical resistance are then pro po sed. T he effect of cy cle str ess on nonlinear damag e facto r is analyzed as w ell. Ex perimental data f rom 45# steel ag ree well w ith the theo retical results adopting the pro po sed model in t his paper.