600MW超临界锅炉燃烧器区膜式水冷壁温度场的数值计算

600MW锅炉水冷壁温度场计算外边界条件的确定

锅炉水冷壁600M W 温度场计算外边界条件的确定周一工(上海锅炉厂有限公司)摘 要 以上海石洞口第二发电厂引进的由瑞士S U L ZER 和美国C E 公司联合设计的 600M W 超 临界变压运行直流锅炉为研究对象, 消化吸收引进技术, 确定了 600M W 超临界压力锅炉水冷壁温度场计算中的外边界条件, 并与内边界条件研究( 倾斜管及垂直管管内传热特性研究) 相结合, 找 到了进行 600M W 超临界压力锅炉水冷壁温度场计算的新方法。

关键词 水冷壁 外边界条件 热负荷 角系数D eterm i na t i on f o r Ca l cula t i on ofO uter Bou n d a r y Con d it i on s of the Tem pera ture F iel d of W a ter W a l l f o r600MW Bo il erZ h o u Y ig o ngA bstra ct T ak in g a s th e o b ject o f study , th e 600M W sup e rcr it ica l p re ssu re slide p re ssu re b o i l e rth a t w a s jo in t ly de sign ed by Su lze r , S w iss an d A m e r ican Com bu st i o n E n g in ee r i n g an d w a s in t rod u ced by Sh an gh a i Sh ido n gko u N o . 2 Pow e r P lan t , th e in t r o duced tech no l o gy h a s been d ige sted and ab 2 scrbed , th e o u te r b o un da ry co n d it i o n s o f th e te m p e ra t u re f ie ld o f w a te r w a ll fo r 600M W sup e r cr i c i c a l p re ssu re bo ile r a re de te r m in ed , an d com b in ed w ith study o f inn e r bo un da ry co n d it i o n s ( stu d y of th e h ea t t ran sfe r p e rfo r m an ce in side t ilit i n g tube s an d ve r t ica l tube s ). A n e w m e tho d o f ca lcu la t i o n of th e te m p e r a t u r e f i e l d o f 600M W sup e r cr i t i ca l p re s su r e bo ile r .Keywords w a t e r w a l l , o u t e r bo un da r y co n d i t i o n s , h e a t l o ad , an g l e facto r省煤器, 空气预热器布置在尾部烟道下方。

600MW机组锅炉屏式过热器壁温测试及三维计算

oF B L R E OI E QUI ’E 0R 6 0 M W NI P D F 0 P U T

XU ihu n PA N Ha c a , Che g CH ENG ta ZHANG a b 。 n , Zu in , Ling o

1 H e a o ica e ti Po rS r e & De i n t u e Zh n z o 5 07, na o i c , . n nPr vn ilElc r we u v y c sgnI si t , e g h u 4 00 t He n Pr vn e PRC

热能基 础研究

wa l . nc i d rt c u a e y un e s a hewa lt mp r t r sr b i n o a e u r e t r ls He e,n or e o a c r t l d r t nd t l e e a u e dit i uto n plt n s pe h a e

2 [ 中图分类号 ] T K 2 3

[ 文献标 识码 ] A

01 [ 章 编 号] 1 0 — 3 6 2 1 06— 0 3 —04 文 0 2 3 4( 0 1)

[ OI编 号] 1 . 9 9 jis . 0 2—3 6 . 0 1 0 . 1 D 0 3 6 /.s n 1 0 34 21. 60 3 THE EAS M UREM ENT TES AND r T rHREE —DI ENSI 】 M oNAL CALCULATI oN oF ALL —TEM PERATURE W FoR PLATEN UPERHEATER S

600MWe超临界循环流化床锅炉的炉膛水冷壁传热

ISSN 100020054CN 1122223 N 清华大学学报(自然科学版)J T singhua U niv (Sci &Tech ),2009年第49卷第2期2009,V o l .49,N o .222 382442248600MW e 超临界循环流化床锅炉的炉膛水冷壁传热李 燕1, 李文凯1, 吴玉新1, 杨海瑞1, 聂 立2, 霍锁善2(1.清华大学热能工程系,热科学与动力工程教育部重点实验室,北京100084;2.东方锅炉(集团)股份有限公司,自贡643001)收稿日期:2008203225基金项目:国家“十一五”科技支撑计划资助项目(2006BAA 03B 02)作者简介:李燕(1981—),女(汉),陕西,博士研究生。

通讯联系人:杨海瑞,副教授,E 2m ail :yh r @m ail.tsinghua .edu .cn 摘 要:对带隔墙的600MW e 超临界循环流化床锅炉的炉膛水冷壁传热及热流密度分布进行了研究。

基于构建的循环流化床锅炉传热模型,得到了锅炉最大连续工况、75%及50%汽轮机热耗验收工况下炉膛局部物料浓度、热流密度及传热系数的分布情况。

结果表明,炉膛局部物料浓度、热流密度及传热系数沿高度的增加均逐渐降低,并在一定高度上逐渐均匀,随着负荷的降低,趋于均匀的高度有所下降。

侧墙与隔墙局部物料浓度等参数沿周向的分布呈现角部高、中心低的分布趋势。

由于隔墙的存在,前墙与侧墙的热流密度分布不同。

整体上,炉膛出口处热流密度偏差最大;随负荷降低,传热系数周向偏差减小。

关键词:超临界循环流化床;热流密度中图分类号:T K 124文献标识码:A文章编号:100020054(2009)022*******Hea t tran sfer i n a 600MW e supercr itica l c ircula ti ng f luid ized bed bo iler w ithwa ter cooled wa ll panelsL I Ya n 1,L IW e nka i 1,W U Yuxin 1,Y ANG Ha irui 1,N IE L i 2,HUO S uosha n 2(1.Key Laboratory for Ther mal Sc ience and Power Engi neer i ng of M i n istry of Education ,D epart men t of Ther mal Eng i neer i ng ,Tsi nghua Un iversity ,Be ij i ng 100084,Chi na ;2.D ongfang Bo iler Group Co .L td .,Zigong 643001,Ch i na )Abstract :T he w ater w all heat transfer and heat flux distributi on in a 600MW e supercritical circulating fluidized bed furnace w ere investigated .T he so lid suspensi on density,the heat flux,and the heat transfer coefficient distributi on in the furnace w ere p redicted at the m axi m um bo iler continuous rating and at 75%and 50%of the turbine heat accep tance .T he results show that the heat flux,the heat transfer coefficient,and suspensi on density all decrease w ith increasing distance to the distributo r up to a critical heigh t w h ile decreases w ith decreasing load .T he ho rizontal heat flux distributi on is related to the ho rizontal po siti on on the w ater w all and the bo iler load w ith the highest heat fluxes is in the co rner .T he heat flux distributi on on the front w all is quite different from that on the side w all .T he heat flux is h ighest at the top of the tube .Key words :supercritical circulating fluidized bed;heat flux超临界循环流化床燃烧技术结合了超临界蒸汽循环的高发电效率与循环流化床燃烧的低成本污染物控制的特点,改善了超临界锅炉的煤种适应性,受到高度重视。

600MW超临界锅炉低负荷防水冷壁超温控制策略

600MW超临界锅炉低负荷防水冷壁超温控制策略摘要:受新能源对电网的影响,火电机组深度调峰任务日渐加重,机组在中低负荷段运行时间增多,且AGC负荷指令和网频波动频繁。

受这些因素影响,机组运行中的一些问题逐渐显露。

锅炉燃烧中磨煤机运行台数少、给水流量低,锅炉受热面和汽水品质反应灵敏,极易发生参数超限,尤其是锅炉受热面管壁在煤量突增而水量不足时,炉管壁温度上升速度快,超过允许值,长期运行极易造成炉管因金属疲劳、高温腐蚀而发生泄漏。

通过对运行参数的分析,查找运行规律,对协调控制中的给水控制回路进行优化和参数调整。

解决这一问题,使得低负荷波动时既能满足煤水比的匹配,又能抑制水冷壁管温度超限,提高锅炉运行的安全性。

关键词:深度调峰;锅炉受热面;壁温超限;控制优化0引言某电厂2×600MW超临界机组,锅炉采用哈尔滨锅炉厂生产的变压直流炉、一次中间再热,采用前后墙对冲燃烧方式、平衡通风、露天布置、固态排渣、全钢构架、全悬吊Π型结构。

配置6台直吹式中速磨煤机,下层两台磨为等离子点火,燃油系统在后期被取消,配置两台汽动给水泵调整给水流量。

随着国内新能源的大力发展,新能源在电网中的占比快速增长,但新能源受气候条件影响,负荷不稳定,火电机组承担了更多的调峰任务,且在中低负荷段运行时间较多[1]。

在AGC负荷指令和网频波动下,机组工况变化频繁,有时甚至处于振荡,这对机组系统和自动控制形成了严峻的考验[2]。

在50%(300MW)负荷左右,水冷壁温度波动大且易超温,运行人员调整中又造成主汽温度过低情况。

通过对运行参数和调整过程进行分析,找出关键问题,从自动控制策略制定方案并实施解决。

1锅炉水冷壁超温现象分析在50%~60%负荷工况时,选择4台磨煤机运行,下层两台,中上层各一台的磨组运行方式,部分燃煤为低灰熔点煤种。

在AGC负荷指令波动频繁时,水冷壁温度上升较快,易超温。

一般采取降低中间点温度的调整方式,但在煤量降低且煤质变化时,又可能造成汽温快速突降问题。

超临界600MW原则性热力系统计算步骤

《热力发电厂》课程设计指导书(2)设计题目:超临界600MW 凝汽式机组全厂原则性热力系统设计计算一、课程设计的目的和任务本课程设计是《热力发电厂》课程的具体应用和实践,是热能工程专业的各项基础课和专业课知识的综合应用,其重点在于将理论知识应用于一个具体的电厂生产系统介绍实际电厂热力系统的方案拟定、管道与设备选型及系统连接方式的选择,详细阐述实际热力系统的能量平衡计算方法和热经济性指标的计算与分析。

完成课程设计任务的学生应熟练掌握系统能量平衡的计算,可以应用热经济性分析的基本理论和方法对各种热力系统的热经济性进行计算、分析,熟练掌握发电厂原则性热力系统的常规计算方法,了解发电厂原则性热力系统的组成。

二、计算任务1 .根据给定的热力系统数据,在 h - s 图上绘出蒸汽的汽态膨胀线(要求出图占一页);2 .计算额定功率下的汽轮机进汽量 D0,热力系统各汽水流量 D j;3 .计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组汽耗率、机组热耗率、绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率);4 .按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量标在图中(手绘图 A2 )。

汽水流量标注: D ×××,以 t/h 为单位三、计算类型:定功率计算采用常规的手工计算法。

为便于计算,凡对回热系统有影响的外部系统,如辅助热力系统中的锅炉连续排污利用系统、对外供热系统等,应先进行计算。

因此全厂热力系统计算应按照“先外后内,由高到低”的顺序进行。

计算的基本公式是热平衡式、物质平衡式和汽轮机功率方程式,具体步骤如下:1、整理原始资料根据给定的原始资料,整理、完善及选择有关的数据,以满足计算的需要。

(1)将原始资料整理成计算所需的各处汽、水比焓值,如新蒸汽、抽汽、凝气比焓。

加热器出口水、疏水、带疏水冷却器的疏水及凝汽器出口水比焓,再热热量等。

超临界600MW锅炉膜式水冷壁的热力学行为研究

Ab t a t A i ie—e e n de o p e c h e p r t r il nd t e m a t e s d s r b to n s r c : fn t l me t mo lt r dit t e t m e a u e fe d a h r ls r s i t i us i n o

6 2 0 1—0 2 0 7—0 5 [ 章 编 号] 1 02—33 4( 01 )1 文 0

3 42 1. 10 7 I Ol 编 号] 1 . 9 9 jis . 0 2—3 6 . 0 0 1 . 2 D 0 3 6 /.s n 1 0

S TUDY N o THE THERM oDYNAM I BEHAVI C oR oF EM BRANE M TYPE ATER — W ALL N W I BoI LER oF SUPERCRI CAL 0 W TI 6 0M UNI T

m u de o m a i fi e n t rw a1s r a e wa 1 3 m m nd 0 2 m f r ton o nn r a d ou e l u f c s 0. 9 a .2 2 mm e p c i e y. r s e tv l Ke r : u r r tc l b lr; e br ne t e wa e y wo ds s pe c iia oie m m a yp t r— wa l t m p r t r i l t r l t e s; i t l; e e a u e fe d; he ma s r s fnie— e me t mo l l e n de

me r n y e wa e mb a e t p t r—wa li o l ro u e c i c J 0 W n th sb e s a l h d Th e u t f l n b i fs p r rt a 0 M e i 6 u i a e n e t b i e . e r s ls o s c lu a i n s o t a h x mu t m p r t r a p e r d i h e t e o u e n i s t wa d a c l t h w h t t e ma i m e e a u e h d a p a e n t e c n r f t b s a d fn o r o

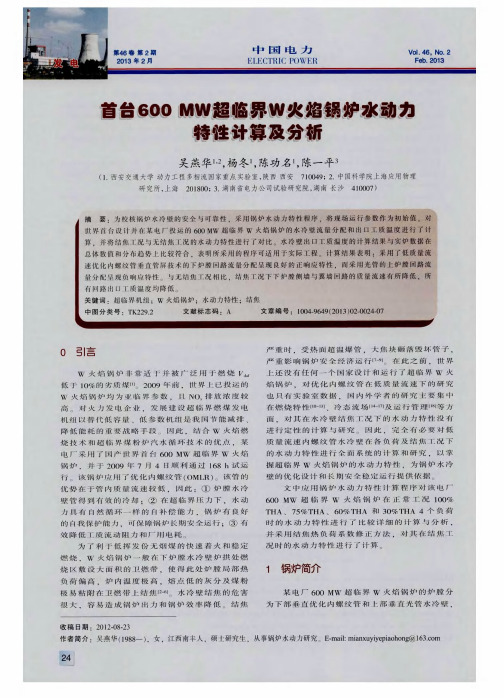

首台600MW超临界W火焰锅炉水动力特性计算及分析

数 为 0 . 5时 翼 墙 第 2 3回路 的质 量 流 速 减 少 的最

多 .偏 差 为 一 9 . 1 5 % ;而 前 墙 第 1 2 回 路 的 质 量 流

速增 加 了 3 . 1 8 % : 当严 重 结 焦 ( 结 焦 热 负 荷 系 数 为

4 2 0

0. 1) 时 .翼 墙 第 2 3 回 路 的 质 量 流 速 偏 差 达 到

锶 3 6 0

。

优 化 内 螺 纹 管 的 正 响 应 质 量 流 量 区 。 ② 结 焦 造 成

下 炉 膛 水 冷 壁 各 回 路 质 量 流 速 重 新 分 配 . 结 焦 区

域 的 侧 墙 和 翼 墙 回 路 质 量 流 速 减 小 。 结 焦 越 严 重 ( 即结 焦 热 负荷 系数 越 小 ) .则 该 部 位 质 量 流 速 越

H 3 9 0

丑

羽 3 8 0

一

3 7 0

i i 一

前墙

7 O

一

8 0

右侧墙

9 0

一

后墙 后墙

1 0 0

左侧

1 2 0

3 6 0 6 0

l 1 0

回路编号

图1 0 T H A 负荷 时各 工 况 上 炉膛 回路 出 口工 质 温 度 的对 比

柏0

p 3 9 0

8 o

为 0 . 1的 回 路 质 量 流 速 分 布 曲 线 可 以 看 出 :① 流

量 分 配 仍 然 呈 现 良 好 的 正 响 应 特 性 。 这 是 因 为 T HA 负 荷 时 总 流 量 不 变 . 单 管 的 质 量 流 速 仍 处 于

600MW超临界压力锅炉膜式水冷壁截面温度场及鳍片厚度研究

( ・ 。鳍片 厚度从 薄到 厚 , m。K) 每次 增加 1mm, 即 鳍 片厚 度 分 别 为 : 1 4 mm、 2 5 mm、 3 b— b— b—

6 m m 、 4— 7 b m m 、 5— 8 b m m 、 6— 9 b m m 、 7— b

针对 上述 二 维 稳 态 导 热 微 分 方 程 和 边 界 条

8 BM C t 一 4 0 ℃ , 0 2 0 k / , 一 2 0 R,。 0 q — 0 W m。 5

O『

3

n ,G.C,H l 一 一 一 2F B E

一0

M P , : 2 0 / m ・ ; 3 6 B CR, a 2 00 0w ( K) ( ) 0 M t一 3 0 ℃ ,o 1 0 k / , 2 . P , 一 。 8 q 一 5 W m P一 4 7 M a z

性 变 形 , 壁 纵 向 开 裂 的 短 期 超 温 、 热 爆 管 事 管 过

故频 发 , 导 致 电 厂非 计 划 性 停 炉 , 成 巨 大 的 并 造 经济 损失 。因 此 对 于 水 冷 壁 截 面 温 度 场 研 究 及 其影 响 因素 的分 析 对 水 冷 壁 的安 全 运 行 有 着 重 要 的意义 。 国 内 的一 些 科 研 人 员 主要 通 过 建 立 膜式 水冷 壁 的二 维传 热 模 型来 研 究 其 温 度 场 分 布 ; 旭东 、 伟 等 人 通 过 建 立 膜 式 水 冷 壁 的热 刘 盛 应力 场有 限元 计算 模 型 , 到热 应 力 状态 及 分 布 得

式 中 : 为 金属 温度 , ; t ℃ q为 向火侧 管 壁外 热 流 密 度, / ; w m 为金 属 管 壁 和 鳍 片 的导 热 系 数 , W/ ( K) a 为管 内对 流传 热 系数 , ( ・ ; 为 m・ ;。 w/ mE K) t 管 内工质 温度 , 。 ℃

600MW超临界给水汽温调整分析

600MW超临界给水汽温调整分析摘要:660MW超临界直流锅炉由于各种原因,运行中受热面、水冷壁经常出现超温、爆管现象机组安全性能得不到保障.。

锅炉受热面、水冷壁超温很大原因由于燃水比的失衡。

锅炉热负荷不均匀导致。

本文以目前国产大容量B&WB-2090/25.4-M型“W火焰”超临界直流锅炉。

超临界机组通常采用调节给水流量来实现燃水比控制。

在燃水比控制中,燃水比的失衡会影响到过热汽温,但是不能使用过热汽温作为燃水比的调整信号。

因为过热汽温对给水量扰动也有很大的迟延,若等到过热汽温已经明显变化后再用调节给水流量的话,必然会使过热汽温严重超温或大幅降温,这时及时修正中间点过热度的调整给水。

关键词:给水;控制;汽温;锅炉一、给水调整中间点温度燃水比改变后,汽水流程中各点工质焙值和温度都随着改变,可选择锅炉受热面中间位置某点蒸汽温度(又称为中间点温度或微过热温度)作为燃水比是否适当的反馈信号,因为中间点温度不仅变化趋势与过热汽温一致,而且滞后时间比过热汽温滞后时间要小得多,这对于稳定过热汽温,提高锅炉燃水比的调节过程品质是非常重要的。

而且中间点温度过热度越小,滞后越小,也就是越靠近汽水行程的入口,温度变化的惯性和滞后越小。

采用内置式汽水分离器的超临界机组,一般取汽水分离器出口蒸汽温度作为中间点温度来反映燃水比。

图2.1所示是直流锅炉的喷水减温示意图,给水流量W一般是指省煤器入口给水流量,减温水流量Wj是指过热器一、二级减温水流量之和。

锅炉总给水流量等于给水流量加上减温水流量减去分离器疏水量。

改变给水流量W和减温水流量Wj都会影响过热汽温,通常通过改变锅炉总给水流量来改变给水流量W进而粗调汽温,改变减温水流量W}进行过热汽温细调。

图1 直流锅炉的喷水减温示意图当由于燃水比例失调而引起汽温的变化时,仅依靠调节减温水流量来控制汽温会使减温水流量大范围变化,有时会超出减温器的减温水流量可调范围。

为了避免因燃水比失衡而导致减温水流量变化过大,超出减温水流量可调范围,因此可利用减温水流量与锅炉总给水流量的比值(喷水比)来对燃水比进行校正。

燃用准东煤超临界机组锅炉热力计算

% % % % % % % % % KJ/kg / ℃ ℃ ℃ ℃

tAA

℃ % 度

6.5 66 7

二、炉 膛 结 构 数 据 名 炉膛宽度 炉膛深度 上层煤粉燃烧器中心至屏底距离 炉膛容积 称 单 m m m m3 位 22.187 16.8398 20.177 20663

三、热 力 数 据

设计煤种 名 称 单位 BMCR 主蒸汽流量 再热蒸汽流量 省煤器入口流量 过热器一级喷水量 过热器二级喷水量 再热器喷水量 主蒸汽出口压力 再热蒸汽进口压力 再热蒸汽出口压力 分离器压力 给水压力 减温水喷水压力 主蒸汽出口温度 再热蒸汽进口温度 再热蒸汽出口温度 给水温度 减温水喷水温度 总燃煤量 总风量 炉膛漏风 总风量(到风箱) 炉膛截面热负荷 炉膛容积热负荷 炉膛出口温度(末级 过热器出口) 干烟气损失 t/h t/h t/h t/h t/h t/h MPa.g MPa.g MPa.g MPa.g MPa.g MPa.g C C C C C t/h t/h t/h t/h MW/m2 KW/m3 C % 1900 1614 1786 57 57 0 25.4 4.67 4.48 27.16 28.87 28.87 571 320.3 569 284 284 423.6 2257.3 19.0 2238.3 4.058 73.38 965 5.83 TRL 1798 1524 1690 54 54 0 25.27 4.39 4.21 26.81 28.20 28.20 571 313.8 569 280.1 280.1 404.3 2154.5 18.1 2136.4 3.873 70.03 948 5.64 THA 1664 1423 1564 50 50 0 25.10 4.11 3.94 26.50 27.99 27.99 571 306.4 569 275.4 275.4 378.6 2018.0 17.0 2001.0 3.627 65.58 924 5.37 75% THA 1207 1052 1135 36 36 0 19.70 3.04 2.91 20.77 21.57 21.57 571 305.7 569 256.9 256.9 286.6 1617.1 12.9 1604.2 2.745 49.64 830 4.89 50% BMCR 950 838 893 29 29 0 15.70 2.40 2.29 16.57 17.13 17.13 571 311.0 569 243.7 243.7 231.7 1429.9 10.5 1419.3 2.220 40.14 764 4.78 30% BMCR 570 513 570 0 0 0 9.78 1.43 1.36 10.33 10.50 10.50 536 318.2 486 217.2 217.2 137.9 901.4 6.4 895.0 1.321 23.89 602 4.82 HTO 1468 1449 1380 44 44 0 24.89 4.28 4.11 26.02 26.89 26.89 571 314.9 569 189 189 388.7 2071.0 17.4 2053.6 3.724 67.34 928 5.14 校核煤种 BMCR 1900 1614 1786 57 57 0 25.27 4.67 4.48 27.16 28.87 28.87 571 320.3 569 284 284 460.0 2321.7 19.5 2302.2 4.077 73.72 962 6.12

600MW超临界W火焰锅炉水冷壁超温分析

1 前 言

燃用 无 烟 煤 的 电 站 约 占 燃 煤 电 厂 总 数 的 2 4 . 2 % 。更 好 地 利 用 这 些 低 挥 发 分 无 烟 煤 发 电 ,是解 决 日益严 峻 的能源 问题 的一种 有效途 径 。 W 火焰 锅炉 是为 了适 应 低 挥发 分 劣 质煤 而 开发 出 来 的新型 炉型 ,在 燃 用 低 挥发 煤 种 发 面 有着 很 大 的优 势 。这种 锅炉 特 殊 的设 计 使 得 其 具 有 以下 特 点 :着火 条件 好 ;火 焰 行 程 长 ,易 燃 尽 :负 荷 调 节 范 围大等 l 2 ]

定 备用余 量 ,在 B MC R 工 况 下 6俞磨 煤 机 运 行 。

棚 管 中心线 是 下 炉 膛 。其 截 面 为八 角 形 。煤 源 来 自云南 东源 煤业 集 团 的朱 家 湾 、长 岭一 号 和 长 岭

收 稿 日期 :2 0 1 3 — 0 5 — 1 9

54

每 台磨煤 机 带 4只煤粉 燃烧 器 ,共 2 4只直 流狭 缝

云南 某 电厂 # 1 、# 2机组 采 用 了 6 0 0 MW 超 临 界 w 火焰 炉 。在机 组整套 试 运和 投产 后 ,水 冷壁 多 次 出现超 温 现 象 .这 种现 象 具 有 突 发性 ,超 温

下炉膛 的过 渡 ,水 冷壁 采 用 改 进 型 内 螺 纹管 ,在 水 冷 壁系统 设 置有压 力平 衡管 道 。

的 问题 。

幅 度较 大 ,影 响到 机组 的安 全 稳 定 运行 。以下 对 此 电厂超 临界 w 火 焰锅 炉水 冷壁超 温 问题 进 行 了 分 析 ,并提 出 了烧优 化控 制方 案,使 其 在 水冷 壁总 阻 力 中所 占的份 额 减 少 ,可 以保 证 水 冷

某600MW超临界供热机组的热负荷折算方法及经济性分析

某600MW超临界供热机组的热负荷折算方法及经济性分析作者:谭从平来源:《科技创新与应用》2020年第31期摘 ;要:文章以C600/476-24.2/1.0/566/566型汽轮机和HG-1962/25.4-YM3型锅炉组成的超临界热电联产机组为对象,介绍了两种供热负荷折算成电负荷的方法,并分析了该类型机组的热经济性。

关键词:热电联产;负荷折算;经济性中图分类号:TM621 文献标志码:A ; ; ; ; 文章编号:2095-2945(2020)31-0110-02Abstract: Taking the supercritical heat and power cogeneration unit composed of C600/476-24.2/1.0/566/566 steam turbine and HG-1962/25.4-YM3 boiler as the object, two methods of converting heating load into electric load are introduced, and the thermal economy of this type of unit is analyzed.Keywords: cogeneration; load conversion; economy引言热电联产机组就是对外既供电又供热的机组。

鸿山热电两台600MW抽凝供热机组,汽轮机型号:C600/476-24.2/1.0/566/566。

锅炉为超临界参数变压运行直流锅炉,型号为:HG-1962/25.4-YM3。

单台机组额定低压供热参数:600t/h,1.0MPa(a),250℃;额定中压供热参数:127t/h,2.8MPa(a),285℃。

热电联产机组输出的能量包括蒸汽热能和电能,这两能的形式不同、特性也不同,需要将它们折算成同一种能量形式后才便于分析、计算、研究。

600MW垂直水冷壁超临界锅炉的设计

600MW垂直水冷壁超临界锅炉的设计600MW垂直水冷壁超临界锅炉的设计随着我国火力发电事业的迅速发展和对环境保护的需要,提高机组效率、降低单位能耗,因而大力减少煤耗量和污染物总排放量如CO2、SO2、NOX、飞灰等已成为当务之急,发展超临界以致超超临界机组,以及采用低NOx 燃烧和尾部脱硫装置等均是重要途径之一。

此外,随着机组调峰和两班制运行的需要,旧式的定压运行超临界机组已不能适应,因此世界上八十年代以来新投运的超临界机组绝大部分采用变压运行。

此种超临界锅炉的关键部件之一的水冷壁则有螺旋管圈和垂直管圈两种型式。

哈尔滨锅炉责任有限公司在开发采用这两种型式的水冷壁管圈的变压运行超临界锅炉均做了大量工作。

本文对采用内螺纹管垂直水冷壁的600MW超临界锅炉的方案设计,包括水冷壁主要设计参数的选取、锅炉总体布置特点及启动旁路系统的选型分析做了全面的论述。

1、变压运行超临界锅炉水冷壁特点1、1 运行特点及各阶段设计要求变压运行超临界锅炉的水冷壁有螺旋管圈和垂直管二种。

对于垂直型水冷壁来说,大多采用再循环泵供起动和低负荷时用,随着负荷的增大,此种水冷壁要经过低负荷控制循环、亚临界直流和超临界直流三个阶段。

以某电厂600MW超临界机组方案设计为例,因汽机变压运行的最高点负荷为额定负荷的80%(β=0.8),相当于锅炉最大连续负荷(MCR)的69.4%左右,而水冷壁则在60%负荷时通过临界点(图1)。

若以直流工况到控制循环的切换点选定为35%负荷,则由图2可看出在0~35%负荷间为亚临界控制循环,在35~60%负荷间为亚临界直流而在60~100%负荷间为超临界直流。

图1 水冷壁出口压力与负荷关系控制循环运行时水冷壁的出口为具有饱和温度的汽水混合物,因此沿炉膛周界各水冷壁管的工质温度和管壁温度是均匀的,不存在温度偏差问题,而且由于此阶段水冷壁的最高工作压力已降到约12MPa,远低于亚临界区,已不存在膜态沸腾问题,但由于压力较低,水冷壁管内工质的比容(主要是蒸发段内的比容)显著增大而水冷壁入口水的比容变化甚小,导致节流孔圈阻力在回路总阻力中的比例显著降低,使各水冷壁管间的流量偏差增大,水冷壁的安全性检验除应保证不出现直流状态和过热外,还应保证水动力的稳定性。

锅炉原理课程设计-某超临界600MW锅炉炉膛热力计算(全套图纸)

课程设计报告名称:锅炉原理课程设计题目:某超临界600MW锅炉炉膛热力计算(金竹山无烟煤)成绩:全套CAD图纸加153893706《锅炉原理》课程设计任务书一、目的与要求1,按照前苏联1973年锅炉热力计算标准对某台超临界600MW锅炉炉膛部分进行热力计算。

2,按照2008版教学一览,本课程设计应该安排在1-2教学周。

由于2015年9月3日北京阅兵,根据学校统一安排,本学期第1周放假,锅炉原理课程设计只能在1周时间(即第2周)内完成。

二、主要内容1.燃料燃烧产物计算2.烟气焓温表计算3.某超临界600MW炉膛结构计算(含前屏)4.该超临界600MW炉膛热力计算(含前屏)5.热力计算汇总表三、进度计划四、设计(实验)成果要求1.每3名学生分为1组,计算一个煤种。

答辩时,以组为单位进行。

2.每名学生提交课程设计报告1份。

独立回答老师提出的问题。

五、考核方式1.课设报告:60%2.答辩:20%3.签到:20%一、课程设计的目的与要求1.燃料燃烧产物计算2.烟气焓温表计算3.某超临界600MW炉膛结构计算(含前屏)4.该超临界600MW炉膛热力计算(含前屏)5.热力计算汇总表5.1烟气总焓降5.2辐射总换热量5.3 工质总焓升二、课程设计正文1.结构示意图2.热力计算流程图3.煤质参数表600MW机组锅炉设计计算原始参数烟气焓温表6.下部炉膛结构计算过程表表4-6 炉膛结构特征和水冷壁有效系数的计算一、炉膛结构计算二、水冷壁热有效系数的计算三、在BMCR工况下,假定下面5层燃烧运行,同时每层燃烧器给粉量相同8. 上部炉膛结构计算过程表表4-8 减温水假设表4-9 前屏结构计算119. 上部炉膛热力计算过程表表4-10 前屏热力计算一、烟气参数二、炉内直接辐射热 三、屏区空间(烟气)穿透辐射四、前屏对流传热量的计算与校核14五、附加受热面对流吸热量10. 热力计算汇总表10.1烟气总焓降10.2辐射总换热量 10.3 工质总焓升三、课程设计总结或结论1. 除去散热损失,炉膛烟气总焓降等于工质总焓升。

600MW超临界机组热力系统计算

600MW超临界机组热力系统计算摘要:汽轮机回热系统是火力发电厂重要的组成部分,它作为当代最有效的,提高热经济性的一种方式,已被广泛的应用。

本文先对回热的基本结构作出简单阐述。

选出影响机组热经济性的设备进行分析。

解释说明研究热经济性的方法,并且给出能表现热经济性的参数。

回热系统对热经济性的提高意义重大,所以在计算时一定要从多方面分析。

本文采用热量法和等效焓降法计算研究参数为:(N600—24.2/566/566)的600M W 超临界机组回热系统的热经济性。

通过相互比较探究超临界机组的效率和煤耗情况,分析俩种方法的利弊,综合俩种方法评价机组的回热系统。

用精确的计算结果来表现超灵界机组的优越性。

同时为回热系统节能优化的改造提供重要的理论依据,也为类似的计算积累丰富的经验。

关键词:600MW;超临界机组;回热计算;等效焓降;热量法前言电厂技术的重大突破往往是建立在材料科学的基础上的。

铁素体9%-10%Cr钢被研发,带来了电力行业的改革,它在600MW机组中的应用,使得超超临界参数的机组出现了,后来,是因为排气面积突破的特大型长叶片开发成功,为大容量机组提供的条件。

我国在原来的300MW和600MW机组的基础上开展了更大功率超临界参数汽轮机的研制。

超临界技术在当今世界已被广泛的应用,它的效率要比亚临界的好很多。

由于效率的提高,相对的能耗就减少了,排放也减少了,为环境压力做出了有效的缓解。

提高机组效率可以有很多办法,我们主要研究的是回热系统的热经济性。

评价其主要热经济性的指标有循环热效率和回热做工比。

但是在研究计算中主要应用了热量法和等效焓降法。

热量法的基础就是热力学第一定律,其效率等于有效利用的热量和供给的热量之比,是通过量的变化来表现热经济性的。

等效焓降法在热力系统的计算中可以算的上是一种新的方法,因为这种方法可以研究系统的局部,可以准确的研究各部分的特点,所以受到很大的关注。

第一章火力发电厂600MW超临界机组回热系统的基本结构1.1火力发电厂600MW超临界机组回热系统的介绍火电厂的超临界是指锅炉的蒸汽压力大于22.2MPa,汽温550-650℃。

600MW机组锅炉屏式过热器壁温测试及三维计算

600MW机组锅炉屏式过热器壁温测试及三维计算摘要:大型锅炉过热器爆管是造成机组强迫停机的重要因素之一,而大多数的爆管都是由管壁超温引起的。

因此,为了准确了解锅炉屏式过热器(屏过)的壁温分布情况,在大别山电厂超临界600MW机组锅炉屏式过热器上进行了炉内外壁温测试,实时采集了炉内壁温及炉外壁温的变化数据,找出了屏式过热器炉内外壁温的关系,并用最小二乘法拟合出二者的关联模型,并进行了三维壁温分布计算分析。

利用所拟合的屏式过热器炉内外壁温的关联模型及炉外可长久保留的测点测量出的温度t0,可以预测发生超温管段的炉内温度。

此外,利用该模型还可验证屏式过热器三维管壁温度计算程序结果的可靠性。

伴随着锅炉蒸汽参数提高及容量增大,过热器和再热器系统成为大容量锅炉本体设计中必不可少的受热面,这两部分受热面内工质的压力和温度都很高,且大多布置在烟温较高的区域,受热面温度接近管材的极限允许温度。

锅炉容量的日益增大,使过热器和再热器系统的设计和布置更趋复杂。

在炉膛出口以及各高温受热面进口截面上,烟气速度及烟温的分布偏差越来越大,使与过热器并列屏片和同屏的各个并列管间的吸热偏差及管壁所承受的壁温差也越来越大。

由于蒸汽流经管内温度不断升高,而管外的烟气温度沿烟道横截面分布不均,且沿烟气流向在不断传热,因而管内各处温度都有不同,使得有的管段温度高于整个管内的平均温度,这也是高温受热面管过热或爆管的主要原因。

要进行大型锅炉高温受热面管壁的监测和寿命预测,必需获得管子各处的温度分布。

在现有测试条件下,还无法对高温受热面炉内壁温进行长期实时监测,只能通过测定炉外壁温去推定炉内壁温。

为此,需要进行锅炉过热器内外壁温对比试验,并利用试验数据进行屏过的壁温计算。

一、试验方案炉内壁温测量及炉内外壁温对比试验需要选定过热器不同管排及内外圈管子,在其上面安装炉内壁温测点,在各种典型工况下进行炉内壁温测量及炉内外壁温对比试验,得到炉内管壁温度分布。

600MW超临界现代化大型火力发电厂中主蒸汽温度调整分析-

600MW超临界现代化大型火力发电厂中主蒸汽温度调整分析?【摘要】在大型火力发电厂中,针对其600MW超临界主蒸汽温度控制方面,还存在一定的难点,这将会不利于提升大型火力发电厂锅炉控制系统的工作效率,故此,对其进行调整分析,改造600MW超临界锅炉主蒸汽温度控制措施,整改主蒸汽温度控制系统具有现实意义。

以下本文就来探究600MW超临界现代化大型火力发电厂中主蒸汽温度问题及调整措施。

【关键词】超临界;600MW;主蒸汽温度;大型火力发电厂Abstract:inthelargethermalpowerplant,inviewofthe600MWsupercriticalmainsteamtemperaturecontrol,alsohascertaindifficulty,thiswillbeconducivetoimprovetheworkingefficiencyofthelargethermalpowerplantboile rcontrolsystem,therefore,toadjustitsanalysis,reconstructionof600MWsupercriticalboilermainsteamtemperaturecontrolmeasures,therectificationmainsteamtemperaturecontrolsystemhasapracticalsignificance.Thisarti cleistoexploreunderthe600mwsupercriticalmodernlargecoal-firedpowerplantmainstea mtemperatureandadjustmentmeasures.Keywords:supercritical;600mw;mainsteamtemperature;largethermalpowerplant引言基于现代化大型火力发电厂运行中,对于其600MW超临界锅炉运行控制系统,分析调整600MW超临界锅炉主蒸汽温度控制难点,并制定合理的运行调整方案,可以有效提升其自动化程度,使符合变负荷速率的调度要求,也可以提升600MW超临界的运行控制水平。

超临界直流锅炉水冷壁压降及出口汽温计算

超临界直流锅炉水冷壁压降及出口汽温计算卢欢;杨冬;周旭;徐良洪;边宝;邵国桢【摘要】针对超临界直流锅炉水冷壁结构特点及炉内热负荷分布特点,将水冷壁划分为由流量回路、压力节点和连接管组成的流动网络系统.根据质量守恒、动量守恒和能量守恒方程,建立了超临界直流锅炉水冷壁压降和出口汽温的数学计算模型.在此基础上,对利港发电厂600 MW超临界螺旋管圈直流锅炉在不同负荷时上升系统总压降及上、下炉膛水冷壁出口汽温进行了计算,并与实炉数据进行了比较,表明100%负荷(锅炉最大连续蒸发量)、75%负荷及50%负荷时,上、下炉膛水冷壁出口汽温误差均不超过2%;75%负荷时上升系统总压降相差0.058 MPa,误差为2.87%.由此表明所建立的600 MW超临界螺旋管圈直流锅炉水动力计算模型和所开发的程序是正确可靠的,完全可用于实际工程计算,为超临界锅炉设计提供了参考.%The water wall system can be equivalent to a network consisting of circuits, pressure grids, and connecting pipes. A mathematical model for calculating pressure drop and outlet steam temperature of a supercritical once-through boiler was established on the basis of the mass conservation, momentum conservation and energy conservation equations. Moreover,the pressure drop in the up-system and the outlet steam temperature of a 600 MW supercritical once-through boiler with spiral tube coils at Ligang Power Plant were calculated under different loads, and compared with field test data. The results show that the errors of outlet steam temperature of the water wall pipes for the upper-furnace and lower-furnace were all less than 2% under 100% load (boiler maximum continuous rating, BMCR), 75% load and 50% load; the error of thepressure drop under 75 % load for the up-system was 2. 87 %. It shows that the present hydrodynamic calculation model and the program developed for the 600 MW supercritical once-through boiler are accurate and reliable.【期刊名称】《西安交通大学学报》【年(卷),期】2011(045)001【总页数】5页(P38-42)【关键词】超临界直流锅炉;螺旋管圈;压降;出口汽温【作者】卢欢;杨冬;周旭;徐良洪;边宝;邵国桢【作者单位】西安交通大学动力工程多相流国家重点实验室,710049,西安;西安交通大学动力工程多相流国家重点实验室,710049,西安;西安交通大学动力工程多相流国家重点实验室,710049,西安;上海锅炉厂有限公司,200245,上海;上海锅炉厂有限公司,200245,上海;上海锅炉厂有限公司,200245,上海【正文语种】中文【中图分类】TK223.3超临界锅炉水冷壁水动力特性研究是超临界锅炉的关键技术之一,在锅炉设计和校核中具有十分重要的意义.目前水动力计算的主要模型[1]有弦截法、多项式拟合法及直接求解流动回路守恒方程的拟牛顿法,其中拟牛顿法具有计算精度高、能够处理复杂结构回路等优点.本文采用拟牛顿法,结合具体工程编写了超临界直流锅炉水动力计算程序,并将程序计算结果与实炉数据进行了比较,以分析程序的正确可靠性.江苏利港发电厂600MW超临界锅炉是在引进美国ALSTOM公司超临界锅炉技术的基础上,结合上海锅炉厂有限公司燃用神府东胜煤的经验基础进行设计的超临界变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构.烟气从炉膛上部至锅炉尾部依次流过分隔屏过热器、后屏过热器、末级再热器、末级过热器,然后至后烟井的低温再热器及省煤器,最后全部流入炉后尾部两台三分仓容积式空气预热器.锅炉给水进入省煤器入口集箱,流经省煤器管组、中间集箱和悬吊管,汇合在省煤器出口集箱,再由连接管引入四周相连通的环形水冷壁入口集箱,然后螺旋进入炉膛四面墙水冷壁进行吸热,经水冷壁过渡连接管引至水冷壁中间集箱混合后再由连接管引出,经过渡段形成垂直水冷壁.后墙的336根垂直水冷壁形成折焰角,之后分为两路,一路是280根管子的垂帘管,一路是56根管子的悬吊管.此后,四面墙的工质分别流入出口集箱,通过引出管进入汽水分离器.炉膛水冷壁由光管的膜式壁组成,分为上下两部分.炉底冷灰斗入口到中间混合集箱处为326根∅38.1mm×6.36mm、节距54mm、倾角13.949 8°的SA-213T12螺旋管圈水冷壁.上炉膛为垂直水冷壁,结构参数见表1.锅炉炉膛尺寸为18.816m×17.696m,近似为方形,故每面墙划分的回路数均相同.各回路中的管子根数划分原则[2]为:根据热负荷沿炉宽、炉深方向的分布特点,在热负荷变化剧烈处回路划分较为稠密,而在热负荷变化平缓处回路划分较为稀疏.这样,在计算中能充分反映热负荷分布的不均匀性.图1为炉膛水冷壁的回路划分示意图.本文通过直接求解回路和节点的守恒方程组来求解流量、压力以及出口汽温.图2为流动网络示意图.第59号连接管遵守的动量守恒方程为式中:pi 为第i号节点的压力(i=70~81),Pa;Δpf、Δpg、Δpjb分别为59号连接管的摩擦压降、重位压降和局部阻力压降,Pa.式中:h为焓值,J/kg;q为热负荷,W/m2;s为节距,m;l为划分管段的长度,m;上标o、i分别代表管段出口、进口;下标i、n代表第i回路的第n管段.当流体在管道内流动时,其压降由4部分组成,分别为摩擦压降、局部阻力压降、重位压降和加速压降[3-7].由于加速压降所占比重比较小,可以忽略不计,因此管路总压降可写成下式式中:λ为摩擦阻力系数;d为管子内径,m;ρm为计算管段内工质的平均密度,kg/m3;w为工质的流速,m/s.汽水两相摩擦压降可采用下式计算式中:ΔpLO为按总流量计算的单相水的摩擦压降;为两相摩擦压降倍率,其值由试验得出[7].重位压降计算公式为式中:H为划分管段的高度,m.管道系统中安装有各种管件,如弯头、三通、阀门等.当流体流经这些管件时会产生局部阻力压降.各管件的局部阻力压降主要依据试验确定,加之管件种类繁多,无法在计算中考虑完全.因此,程序计算只考虑了部分关键的局部阻力压降.计算所用到的管段进、出口工质的热力参数通过炉侧热负荷分布曲线和工质流量来确定.图3给出了100%负荷时热负荷沿炉膛标高方向的分布.75%负荷和50%负荷时的热负荷曲线与图3类似,但由于投运燃烧器的层数逐步减少,故热负荷曲线的峰值有所减小.沿炉膛标高方向的水平环带热负荷是热负荷沿炉宽和炉深方向的平均值,用于流量分配的计算.根据各吸热段在炉墙上的投影位置确定各段的热负荷,该热负荷乘以沿炉宽或炉深方向的吸热不均匀系数,即为计算管段的实际热负荷.整个锅炉水冷壁系统包括69个动量守恒方程、12个质量守恒方程,共81个非线性方程.对此进行直接求解[8],即可得到水冷壁流量分配及各节点的压力,进而根据各回路入口参数及热负荷逐步分段计算出不同回路不同管段的工质温度.从水冷壁入口集箱到汽水分离器之间的压降称为上升系统压降,包括下炉膛水冷壁压降、上炉膛水冷壁压降及各部分连接管压降.表2给出了上升系统压降的计算值. 螺旋管圈水冷壁以小倾角盘绕炉膛周界上升,质量流速较高,致使水冷壁阻力较大,因此上升系统总压降要比垂直水冷壁大.现场调研利港电厂435MW时的运行系统图,锅炉负荷类似于75%负荷,此时省煤器入口压力为23.65MPa,工质为单相超临界水,其密度为822.7 kg/m3,分离器压力为21.77MPa.省煤器入口集箱和炉膛冷灰斗进口的标高分别为42 730、8 300 mm,计算得出二者之间的重位压降为0.278MPa.按照《电站锅炉水动力计算标准》计算省煤器内工质的摩擦压降为0.08MPa,则利港电厂实际运行时上升系统的总压降为(23.65+0.278-0.08)-21.77=2.078MPa.该数值与计算值2.02MPa相差0.058MPa,相对误差为2.87%.下炉膛螺旋管圈水冷壁的回路编号是按照炉膛进口布置进行编号的,由于螺旋管圈水冷壁沿炉膛高度右螺旋上升,图中横坐标不再是下炉膛进口时的回路编号,而是与每面墙出口汽温的实炉数据对应后的一个数据编号.出口前墙表示下炉膛螺旋管圈的出口在前墙的回路,其余类似.图4为100%负荷时下炉膛螺旋管圈水冷壁出口汽温的计算与比较.100%负荷时,下炉膛螺旋管圈水冷壁出口汽温计算值的最大值为406.1℃,最小值为397.7℃,平均值为402.1℃,最大温差为8.4℃.这是由于螺旋管圈水冷壁盘绕炉膛周界上升,对炉膛燃烧或局部结渣引起的热负荷偏差不太敏感,各根管受热均匀,从而使下炉膛水冷壁管间温度偏差大大减小(相对于一次上升垂直管圈而言).各计算值与对应的实炉数据的最大值407.8℃、最小值396.63℃(最大汽温偏差11.17℃)、平均值401.22℃之间的误差分别为0.42%、0.27%、0.22%,二者符合较好,说明所建立的数学模型和所编制的程序是可靠的.图5、图6分别为75%负荷时下炉膛螺旋管圈水冷壁、上炉膛垂直水冷壁出口汽温的计算与比较.75%负荷时,下炉膛螺旋管圈水冷壁出口汽温计算值的最大值为397.9℃,最小值为388.4℃,平均值为393.35℃,最大温差为9.5℃,与对应的实炉数据的最大值399.44℃、最小值385.9℃(最大汽温偏差13.5℃)、平均值391.96℃之间的误差分别为0.39%、0.65%、0.35%.上炉膛垂直水冷壁出口汽温计算值的最大值为437.8℃,最小值为399.8℃,平均值为411.68℃,最大温差为38℃,由此可以看出垂直水冷壁管间温度偏差较螺旋管圈大,这正体现了螺旋管圈的优点.各计算值与对应的实炉数据的最大值437.21℃、最小值392.12℃(最大汽温偏差45.09℃)、平均值414.12 ℃ 之间的误差分别为 0.13%、1.96%、0.60%.水冷壁出口汽温计算值与实炉数据的最小值之间的误差最大,计算值偏高7.68℃.这是由于本文的回路划分不及实炉测点那样细密,不能刚好在测点的位置上.如果回路划分位置与测点位置一致,出口汽温偏差将会更小,整体趋势将更加符合.图7为50%负荷时下炉膛螺旋管圈水冷壁出口汽温的计算与比较.50%负荷时,下炉膛螺旋管圈水冷壁出口汽温计算值的最大值为368.7℃、最小值为353.7℃,二者偏差15℃,平均值为359.22℃,实炉数据的最大值为375.47℃、最小值为350.83℃(最大汽温偏差24.64℃)、平均值为358.73℃,二者对应的误差分别为1.84%、0.82%、0.14%.由图4~图7可以看出,上、下炉膛水冷壁出口汽温的计算值与实炉数据在总体数值和分布趋势上比较符合.由于实际运行时热负荷分布和吸热偏差受到煤种、运行方式及结渣情况等影响,与计算时采用的曲线有差别,此外实炉几何结构和计算结构上的差别都会引起出口汽温计算值和现场测量结果的偏差.(1)针对超临界直流锅炉的结构特点,将水冷壁流动网络系统划分为流量回路、压力节点和连接管3类元件.根据回路和节点所遵循的质量守恒、动量守恒以及能量守恒方程,建立了流量分配和压降计算模型.在此基础上,对利港电厂600MW 超临界螺旋管圈直流锅炉在不同负荷时上升系统压降和上、下炉膛水冷壁出口汽温进行了计算,并与实炉数据进行了比较.(2)75%负荷时,上升系统总压降的计算值和实炉数据相差0.058MPa,误差为2.87%,两者符合得很好,说明所建立的压降模型和开发的单管压降计算程序是正确可靠的.(3)100%负荷、75%负荷及50%负荷时,上、下炉膛水冷壁出口汽温的计算值与实炉数据之间的误差均不超过2%,表明所建立的600MW超临界螺旋管圈直流锅炉水动力计算模型和所开发的程序是正确可靠的,完全可以用于实际工程计算.【相关文献】[1]于辉.1 000MW超超临界垂直管圈锅炉水冷壁水动力特性及壁温分布研究[D].西安:西安交通大学能源与动力工程学院,2008.[2]张魏静,杨冬,黄莺,等.超临界直流锅炉螺旋管圈水冷壁流量分配及壁温计算[J].动力工程,2009,29(4):342-347.ZHANG Weijing,YANG Dong,HUANG Ying,et al.Calculation on flow rate distribution and wall temperature of water wall with spiral tube coils of supercritical once-through boilers[J].Journal of Power Engineering,2009,29(4):342-347.[3]林宗虎,王树众,王栋,等.气液两相流和沸腾传热[M].西安:西安交通大学出版社,2003.[4]上海发电设备成套设计研究院.JB/Z 201-1983电站锅炉水动力计算方法[S].北京:机械工业出版社,1983.[5]冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算[M].3版.北京:科学出版社,2003.[6]林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,1999.[7]陈听宽.两相流与传热研究[M].西安:西安交通大学出版社,2004.[8]杨冬.超(超)临界垂直管圈锅炉水冷壁流量分配及壁温计算[J].中国电机工厂学报,2008,28(17):32-38.YANG Dong.Numerical computation on the mass flow rate profile and metal temperature in vertical water wall of an ultra supercritical boiler[J].Proceeding of the CSEE,2008,28(17):32-38.[本刊相关文献链接]高压气体在膜式螺旋管环形通道中的对流换热特性.西安交通大学学报,2010,44(11):17-22.联合循环电站改造为整体煤气化联合循环的粗煤气冷却.西安交通大学学报,2010,44(11):71-76.横流中单喷嘴雾化形态与两相掺混特性研究.西安交通大学学报,2010,44(7):104-108.带60°肋和出流孔的矩形通道端壁换热特性研究.西安交通大学学报,2010,44(5):116-119. 低质量流速垂直和倾斜并联内螺纹管两相流不稳定性研究.西安交通大学学报,2010,44(1):17-21.低质量流速垂直并联内螺纹管中两相流不稳定性试验研究.西安交通大学学报,2009,43(7):36-39.竖直矩形窄通道空气自然对流换热特性的实验研究.西安交通大学学报,2009,43(3):10-13. 多相流体流量测量的采样分流方法.西安交通大学学报,2009,43(1):103-107.竖直环管内低压水过冷沸腾数值模拟.西安交通大学学报,2008,42(7):855-859.方形小通道内高参数下煤油传热与阻力特性.西安交通大学学报,2008,42(3):265-268.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·678 ·

动 力 工 程

第 28 卷

目前超临界及超超临界锅炉在世界范围内得到 了广泛应用. 在机组频繁参与调峰的运行过程中 ,锅 炉水冷壁内工质的流动状态及物理特性均会发生很 大变化 ,这将直接影响管内换热 ,从而影响水冷壁的 温度. 而水冷壁管超温或应力集中就会引起爆管 ,因 此 ,水冷壁的温度计算对水冷壁的安全运行有重要 意义.

区段 1 平均 壁面热负荷

区段 2 平均 壁面热负荷

区段 3 平均 壁面热负荷

区段 4 平均 壁面热负荷

区段 5 平均 壁面热负荷

区段 6 平均 壁面热负荷

区段 7 平均 壁面热负荷

75 %BMCR

132. 4

218. 5

80 %BMCR

123. 1

203. 7

90 %BMCR

136. 6

224. 6

见式 (1) . 其边界条件见式 (2) 、(3) 和 (4) .

52 t/ 5 x2 + 52 t/ 5 y2 = 0

(1)

5 t/ 5 n | A F H = - q( x) /λ

(2)

5 t/ 5 n | BOC = - α2 ( t - tp ) /λ

(3)

5 5 t/ n | AB , CD , DEG, GH = 0

燃烧器采用三井巴布科克开发的低 NOx 轴流

燃烧器 ,共 32 只 ,分 4 层 ,前后墙对冲布置 ,位置见

图 1 中 A 、B 、C、D (虚线所示) . 为了对炉膛进行分区

段计算 ,将螺旋管圈所在炉膛分为 7 段 ,各区段校核

面的标高见图 1. 同时 ,为了验证本模型的正确性 ,

在螺旋管圈出口处即第 7 段校核截面的水冷壁背火

1 计算模型

1. 1 某 600 MW 超临界锅炉燃烧器区膜式水冷壁 结构 对某 600 MW 超临界直流锅炉的水冷壁温度

场进行了计算. 锅炉的主蒸汽参数为 25. 4 M Pa 、 543 ℃. 水冷壁的结构见图 1 : 下部水冷壁及灰斗采 用螺旋管屏 ,上部水冷壁为垂直管屏 ,螺旋管屏和垂 直管屏的过渡点在标高 43. 859 m 处. 下部水冷壁 由直 径 为 38 mm 、壁 厚 为 6. 5 mm 、材 料 为 SA2 213 T12 、节距为 53 mm 的光管组成的管带围绕成. 经过灰斗拐点后 ,管带以 17. 893°的螺旋倾角继续 盘旋上升.

Numerical Calculation of the Temp erature Field of Membrane Waterwall in Burner Zone of 600 MW Sup ercritical Boiler

L I Chun2y an1 , YA N W ei2pi n g2 , L I A N G X i u2j un2 , H U A N G J i n g2l i3 (1. Depart ment of Mechanical Engineering , Nort h China U niversit y of Elect ric Power , Baoding 071003 , China ; 2. MO E’s Key Lab of Power Equip ment’s State Mo nito ring and Co nt rol , College of Energy and Power Engineering , Nort h China U niver sit y of Elect ric Power , Baoding 071003 , China ;

3. Shanxi Elect ric Power Research Instit ute , Taiyuan 030001 , China)

Abstract : The temperat ure fields of t he membrane waterwall in burner zo ne of a 600 M W boiler under different supercritical co nditio ns are analyzed and calculated based o n finite2element met hod. Bilinear quadrilateral is used in meshing t he temperat ure field of t he waterwall . Heat2flux densit y of t he fire2facing side is sectio nalized and calculated. The temperat ure of t he working medium and t he heat t ransfer coefficient in t he t ube are determined based o n t he act ual temperat ure and p ressure of t he inlet medium and o utlet medium of t he waterwall . The temperat ure dist ributio ns of t he waterwall under different supercritical working co nditio ns are calculated. The cause of waterwall overheat is analyzed. The calculated result s are co mpared wit h t he measured values , and t he error is small . Key words : energy and power engineering ; supercritical boiler ; membrane waterwall ; finite element ; temperat ure field

西安交通大学对两相流和单相流在管内的对流 换热特性进行了大量的试验研究[1] ,文献[ 2 ]对管壁 危险点的温度进行了监测. 笔者在超临界单相流强 制换热研究的基础上确定了管内对流换热边界值 , 并采用分区段热力计算的方法确定了管外壁的热负 荷强度. 同时 ,基于有限元法对超临界工况下燃烧器 区水冷壁的温度场进行了计算 ,为超临界锅炉的安 全运行提供参考.

(4)

式中 , t 为金属温度分布 ; tp 为管内工质温度 ;λ为金

属管壁和鳍片的导热系数 ;α2 为管内对流换热系

数; q( x) 为向火侧管外壁热流密度. 计算模型见图

2 ,图中 A F H 满足边界条件 (2) , B OC 满足边界条

件 (3) , A B 、CD 、D EG、G H 满足绝热条件 (4) .

荷最高区域是第 3 层燃烧器区域 (即炉膛第 4 区

图 3 有限元的网格划分 Fig. 3 Finite element meshing

段) ,并且出现在满负荷运行工况下. 不同工况下各 区段的热负荷计算结果见表 1. 炉膛内第 4 区段平均热负荷 ql 达到最高值 , 作

3 边界值的确定

侧 (图 2 中 D 点位置) 布置了温度测点 ,其中左 、右

墙各 30 个 ,前后墙各 43 个 ,共计 146 个测点. 通过

计算值和测量值的比较来判断模型的正确性.

1. 2 二维稳态导热方程

求解膜式水冷壁的温度场就是求解在稳定状态

下满足边界条件的拉普拉斯方程[3] . 选择螺旋管圈

区垂直于轴线方向的管壁截面建立二维导热方程 ,

第 28 卷 第 5 期 2008 年 10 月

动 力 工 程 Jo urnal of Power Engineering

文章编号 :100026761 (2008) 0520677205

Vol . 28 No . 5 Oct . 2008

600 M W 超临界锅炉燃烧器区膜式水冷壁 温度场的数值计算

图 1 直流锅炉的炉膛布置 Fig. 1 Furnace layout of t he once2t hrough boiler

图 2 水冷壁模型图 Fig. 2 Model of t he waterwall

2 数学模型的有限元求解

用有限元进行热分析计算的基本原理是 :将所 处理的对象首先划分为有限个单元 ,然后根据能量 守恒原理求解一定边界条件和初始条件下每一节点 处的热平衡方程 ,由此计算出各节点的温度值 ,继而 进一步求解出其他相关量. 笔者采用双线性四边形 单元对模型进行划分 (见图 3) ,以获得较好的计算 精度[4 ] .

100 %BMCR

148. 8

243. 6

注 :BMCR 为锅炉最大连续蒸发量.

242. 6 225. 9 246. 9 265. 8

288. 6 265. 1 287. 2 306. 2

应用能量方程式求得最大放热区段出口处的烟气温 和鳍片热负荷 q′( x) 的分布 (见图 4) .

表 1 不同工况条件下的热负荷分布

Tab. 1 The distributions of heating load under different conditions

kW ·m - 2

不同工况条件

李春燕1 , 阎维平2 , 梁秀俊2 , 黄景立3

(1. 华北电力大学 机械系 ,保定 071003 ;2. 华北电力大学 能源与动力工程学院 教育部 电站设备状态监测与控制重点实验室 ,保定 071003 ;3. 山西电力科学研究院 ,太原 030001)

摘 要 : 基于有限元法对某电厂 600 MW 机组锅炉在不同超临界工况下燃烧器区膜式水冷壁的温 度场进行了分析和计算. 采用双线性四边形单元对水冷壁温度场进行剖分 ,分区段计算了向火侧的 热流密度. 依据水冷壁入口和出口工质的实际温度和压力 ,确定了管内工质温度及管内的对流换热 系数 ,计算了超临界压力下不同工况的水冷壁温度分布 ,并对造成水冷壁超温的原因进行了分析. 对计算结果与实测值进行了比较 ,误差很小. 关键词 : 能源与动力工程 ; 超临界锅炉 ; 膜式水冷壁 ; 有限元 ; 温度场 中图分类号 : T K223. 3 文献标识码 : A